- Задняя бабка токарного станка по дереву своими руками

- Передняя бабка для токарного станка своими руками

- История возникновения устройства

- Главные составляющие части токарного станка

- Основные составные и механизм действия передней бабки

- Задняя бабка

- Шпиндель

- Передняя бабка токарного станка своими руками

- Настройка токарного станка перед началом работы

- Небольшой токарный станок по дереву своими руками – особенности изготовления

- Самодельный токарный станок по металлу своими руками: изготовление и эксплуатация

- Составляющие мини-токарного станка по металлу своими руками

- Самодельный токарный станок по металлу своими руками: порядок сборки

- Выбор электродвигателя для станка

- Изготовление токарного станка из дрели своими руками

- Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

- Техника безопасности при работе с самодельным токарным станком

- Варианты модернизации самодельного токарного станка

- Токарный станок по металлу своими руками – чертежи, видео, фото

- Токарный станок по дереву — своими руками!

- Шаг 1: Основание станка

- Шаг 2: Соединение паз-гребень и ласточкин хвост

- Шаг 3: Передняя бабка, часть 1

- Шаг 4: Передняя бабка, часть 2

- Шаг 5: Передняя бабка, часть 3

- Шаг 6: Передняя бабка, часть 4

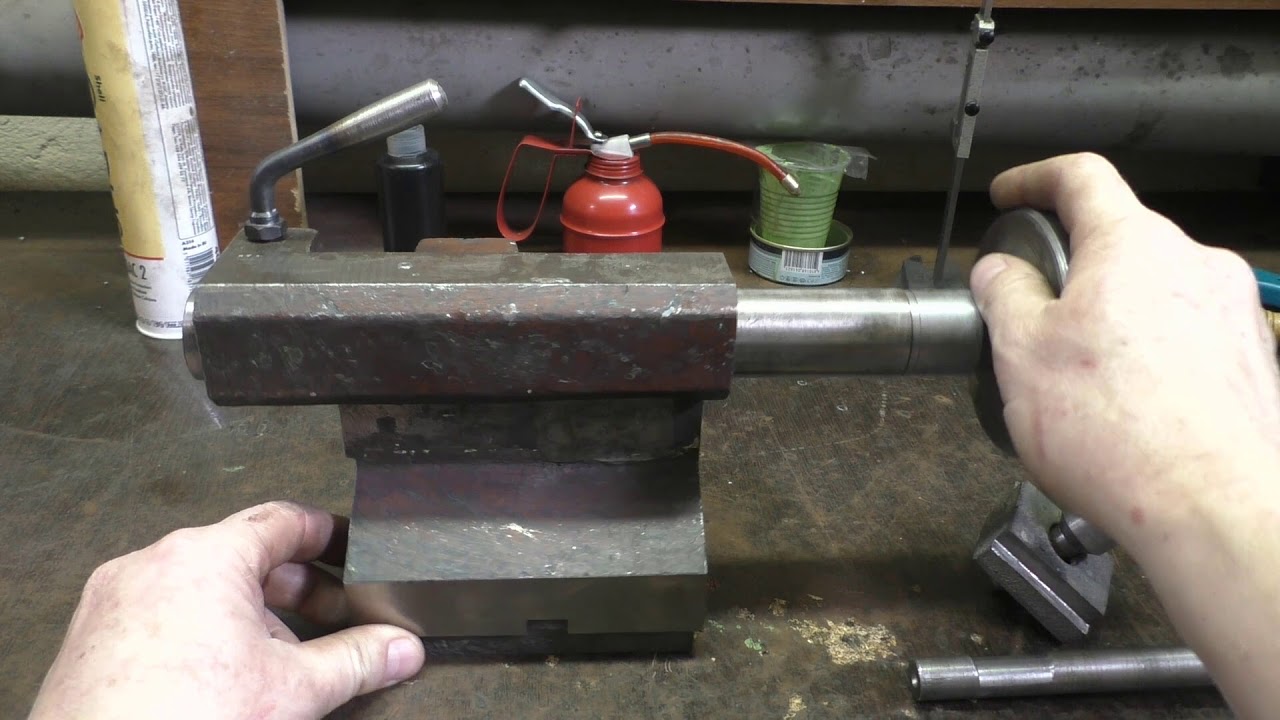

- Шаг 7: Упор для инструмента и задняя бабка

- Шаг 8: Монтаж двигателя и отделка

- Шаг 9: Токарный станок готов!

- Видео сборки данного токарного станка:

- Самодельный токарный станок по дереву для домашней мастерской

- Токарный станок по металлу: конструкция, параметры при обработке

- Основные узлы

- Станина

- Суппорт токарного станка

- Передняя и задние бабки

- Коробка подач

- Другие конструктивные элементы

- Салазки

- Пиноль

- Резцедержатель

- Фартук

- Электрическое оснащение станка

- Проектирование и чертежи настольного токарного станка

- Определяем необходимые размеры

- Создаем необходимую проектную документацию

- Выбор электродвигателя для станка

- Двигатель от стиральной машинки

- Токарный станок на основе дрели

- Рама стола

- Станина и суппорт

- Изготавливаем переднюю и заднюю бабки

- Резцедержатель своими руками

- Особенности работы на самодельных станках

- Техника безопасности

- Правильный уход за станком

- Как построить токарный станок по дереву

- 1.Миниатюрный токарный станок по дереву своими руками

- 2. Самодельный токарный станок по дереву

- 3. Как построить токарный станок по дереву

- 4. DIY сверлильный станок токарный станок по дереву

- 5.Как сделать токарный станок по дереву

- 6. Деревянный токарный станок DIY

- 7. Самодельный токарный станок по дереву

- 8. Как сделать мини-токарный станок

- 9. Подставка для токарного станка по дереву

- 10. Как создать собственную пену из дерева

- 11. Изготовление токарного станка по дереву своими руками

- 12. Мини-токарный станок по дереву своими руками

- 13. Токарный станок для дерева DIY

- 14. Самодельный мощный токарный станок

- 15. Токарный станок по дереву DIY

- 16. Как сделать токарный станок

- 17. Самодельный токарный станок по дереву

- 18. Как построить токарный станок по дереву

- 19, Как сделать токарный станок по дереву с нуля

- 20. Как сделать мини-токарный станок за 3 минуты

- Заключение

- Построение токарного станка в стиле Gingery

- Lathe Camlock задней бабки для мини-токарного станка [Easy Time Saver]

- Создайте простой самодельный токарный станок по дереву с ограниченным бюджетом — сделай сам

- Как закрепить дерево на токарном станке с помощью задней бабки или лицевой пластины.

- Домашние и садовые туалеты Туалет Plumb Pak PP834-5 Набор крыльчатых гаек для унитаза для болтов от бака к чаше,

- DIY Деревянный токарный станок Задняя бабка PDF Скачать схемы коробок для деревянных рыболовных снастей «unruly38lxc

Задняя бабка токарного станка по дереву своими руками

Токарный станок по дереву – ценное оборудование для любого столяра. Неважно, используется агрегат в цеху или исключительно для мелкой работы в бытовой мастерской, иногда детали выходят из строя и требуют замены.

Многие из частей токарного станка по дереву, вполне возможно сделать дома своими руками. Это будет экономичнее и практичнее покупки конструктивного элемента промышленного производства.

Функциональные особенности и устройство

Задняя и передняя бабки любого токарного станка – важные детали конструкции, каждая из которых выполняет свои функции.

Передняя бабка. От точности изготовления данной детали зависит качество всей конструкции в результате. На передней бабке расположен шпиндель, который передает на обрабатываемую деталь движение кручения. Основными элементами передней бабки являются:

- корпус;

- шпиндель;

- подшипники;

- конструкция для контроля направления движения шпинделя;

- устройство, которое контролирует скорость движения шпинделя;

- устройство для подключения и установки оборудования.

Задняя бабка. Это опорный узел деревообрабатывающего токарного станка, который предназначен для фиксации заготовки. Основные элементы конструкции задней бабки:

- корпус;

- пиноль;

- маховик;

- рукоятка маховика;

- винт, чтобы перемещать заднюю бабку в поперечном направлении.

Задняя бабка имеет в пиноли отверстие, куда вставляется инструмент для обработки детали. Во время рабочего процесса бабка передвигается по станине для подборки оптимального расстояния в зависимости от длины обрабатываемой заготовки.

Читайте также: токарный станок по дереву своими руками видео

Можно ли их сделать своими руками?

Для изготовления передней и задней бабки своими руками достаточно иметь схему или чертеж и несколько важных инструментов. При наличии опыта и определенной сноровки это не составит труда.

Необходимые инструменты и материалы

Для изготовления простой задней бабки мастеру понадобится:

- сварочный аппарат;

- пара подшипников;

- три болта и несколько гаек;

- два отрезка простой водопроводной трубы;

- листовая сталь толщиной 4-6 мм.

Подшипники и болты с гайками подойдут любые, которые есть у мастера в его запасах. Внутренний диаметр в подшипниках оптимален в радиусе 10-15мм.

Чтобы сделать ходовой винт понадобятся болта М12 длиной 8-10 см.

Схемы и чертежи

Пошаговая сборка и монтаж своими руками

После изучения схем и чертежей можно переходить к сборке и монтажу обоих узлов токарного станка. Затем понадобится наладка и настройка оборудования.

Передней бабки

Алгоритм изготовления передней бабки:

- Выточить корпус цилиндрической формы с толщиной стенок в 10 мм.

- Швеллер, который будет необходим, чтобы изготовить стоку для крепления бабки к станине, приварить к уголку из листовой стали.

- Закрепить на стойку бабку.

Цилиндрический корпус имеет следующие размеры:

- наружный диаметр – 56 мм;

- длина – 18 см;

- посадочные гнезда диаметром 24 мм под подшипники;

- диаметр вала – 30 мм.

Задней бабки

Алгоритм изготовления задней бабки:

- сварить между собой 2 болта для увеличения общей длины;

- изготовить вращающийся центр из трубы такого диаметра, чтобы внешняя обойма подшипников входила в нее плотно;

- в получившейся втулке при необходимости можно сделать пропил в 2-3 мм шириной;

- будущая стенка вращающегося центра имеет тот же диаметр, что и внешняя обойма подшипника;

- обварить с правой стороны шайбу с гайкой;

- левую гайку скрутить, а коней обрезать заподлицо с шайбой;

- головку болты спилить, сам болт зажать в сверлильный станок и доработать при помощи абразивного камня.

Затем нужно изготовить корпус шпинделя. Для этого:

- Взять отрезок трубы диаметром ¾ дюйма, длиной 6-7 см.

- С двух концов привариваются гайки.

- Конус задней бабки также сделан из болта.

Предварительно перед установкой обточить хвостовик конуса до такой степени, чтобы он входил во внутреннюю обойму подшипников. Для упора внешней обоймы перед установкой подшипников следует в корпус установить кольцо из согнутой проволоки диаметром 1-2 мм.

Первый запуск и проверка исправности оборудования

Для проверки исправности оборудования необходимо в первую очередь запустить станок на холостом ходу. Настройку станка каждый мастер производит по-своему, в зависимости от предполагаемой работы и выполняемых функций. Все элементы необходимо проверять последовательно, только после проверки на холостом ходу, можно выключить станок и выставить определенные параметры для работы.

Обязательно перед обработкой заготовки следует убедиться, что на древесине нет сколов, деформаций и трещин. Шпиндель при работе должен вращаться без малейших затруднений. Обязательно проверить совпадение центров симметрии станка и детали.

Какие проблемы могут возникнуть при работе с самодельным оборудованием

Чтобы на длительное время сохранить исходные параметры токарного станка, необходимо его правильно использовать. Тогда не возникнет проблем в процессе работы.

Фиксация заготовки должна происходить при помощи специального крепежа. Обязательно регулировать скорость при помощи изменения положения приводного ремня в шкифах.

Проблемы могут возникать следующие:

- более низкая производительность, чем у образца промышленного производства;

- станок способен обрабатывать не все породы дерева;

- возможна повышенная вибрация;

- скорость износа подшипников разная и это необходимо постоянно контролировать.

При некоторых минусах, самодельное токарное оборудование – оптимальный вариант для домашней мастерской. Оборудование промышленного производства далеко не всегда доступно простым специалистам, которым токарный станок необходим для бытового применения.

Передняя и задняя бабки – основные и наиболее важные узлы любого токарного станка по дереву. От их правильного конструирования и подгонки зависит в конце концов качество всей конструкции. При этом изготовить эти детали в домашних условиях может любой мастер.

Поделиться в социальных сетях

Передняя бабка для токарного станка своими руками

Первые токарные станки появились еще много лет назад, хотя были они очень простые и примитивные. Суппорт к тому времени всё еще не был изобретен и мастеру, при выполнении работы, приходилось постоянно удерживать резец и совершать вращение обрабатываемого элемента собственноручно или использовать для этой цели крепкую верёвку.

Соответственно, данное занятие было очень трудоёмким и требовало большой физической силы и выносливости работающего человека. Ко всему прочему такая производительность была на очень невысоком уровне.

История возникновения устройства

История токарного станка с суппортом начинается в 1712 году, когда Нартов Андрей Константинович – механик из России первым изобрел данный механизм. Это существенно упростило работу с устройством, ибо токарю теперь не нужно было собственноручно придерживать режущие инструменты во время обработки нужного элемента.

Это существенно упростило работу с устройством, ибо токарю теперь не нужно было собственноручно придерживать режущие инструменты во время обработки нужного элемента.

Это изобретение дало мощный толчок, за которым последовало стремительное развитие токарных станков по металлу и дереву.

Хоть создание токарного устройства и суппорта приписывают англичанину Модсли, но русский механик все же опередил его на семьдесят с лишним лет.

Главные составляющие части токарного станка

Такой агрегат, как токарный станок, независимо от модели, сложен с похожих конструктивных элементов, главным образом определяющих все возможности устройства.

Наименование главных составляющих конструкции токарно-винторезного станка:

- Станина – данный элемент токарного устройства служит ни чем иным как одной из основных опор для обеих бабок и является платформой для перемещения суппорта и задней бабки. Все элементы устройства крепятся на нее. Станина представляет из себя две продольные стеночки, которые для надежности и прочности соединяются поперечными ребрами.

- Передняя бабка – придерживает и вращает по собственной оси обрабатываемую деталь. Во внутренней части данного элемента токарного станка находится шпиндель, совершающий обороты разной частоты в подшипниках качения и тем самым передает вращение обрабатывающейся детали. Внешние стороны обеих стеночек передней бабки оснащены рукоятками коробки скоростей, которые являются переключателями числа и скорости оборотов шпинделя. Инструкция правильного переключения этих ручников для того чтобы поставить необходимое количество оборотов находится в виде таблички из металла на внешней стороне стеночек передней бабки.

- Задняя бабка – поддерживает оставшуюся часть элемента в процессе обрабатывания. Дополнительно ее используют для установления других рабочих инструментов.

- Суппорт – перемещает режущее устройство во всех направлениях к оси токарного устройства.

- Коробка подач – для конструкции практически всех токарных станков характерен данный элемент, вращающий ходовой вал и ходовой винт и меняющий количество их оборотов вокруг своей оси. Существует большое количество систем коробок подач.

- Фартук – используется для изменения движений ходового вала.

- Категорически запрещено на данном устройстве одновременно включать механизм подачи от ходового вала вместе с замыканием маточной гайки на ходовом винте. Данное действие практически во всех случаях приводит к поломке элементов токарного устройства. Для предотвращения этого, в токарном станке находится специальный механизм, блокирующий полностью все устройство.

Основные составные и механизм действия передней бабки

Этот элемент токарного станка – один из основных деталей любого токарного устройства. Именно от него зависит точность расположения обрабатываемой детали и амплитуда ее движений. Кроме передней бабки на всех станках присутствует и задняя – на нее прикрепляется режущий инструмент. Обе бабки закрепляются на станине, которая является основой для любого станка, и имеют различие только своим местоположением.

Обе бабки закрепляются на станине, которая является основой для любого станка, и имеют различие только своим местоположением.

Существуют еще и шлифовальные станки, на которых дополнительно закреплена третья специальная бабка для шлифовки, отвечающая за перемещение шлифовальной платформы данного устройства.

Существуют такие главные элементы токарного устройства, которые регулируют скорость оборачивания обрабатываемого элемента:

- Два подшипника.

- Шпиндель.

- Шкив.

- Специальная коробка скоростей, которая отвечает за изменение скорости вращения обрабатываемого элемента.

Главным элементом передней бабки токарного станка является шпиндель, основная задача которого состоит в том, чтобы регулировать движение оборачивания на обрабатываемый элемент.

По правую сторону, обращенную к задней бабке, прикреплена резьба. К ней присоединяются патроны, которые удерживают деталь, что обрабатывается. Шпиндель установлен на двух подшипниках, от которых в полной мере зависит точность выполненной работы.

Также во внутренней конструкции передней бабки закрепляется гитара шестерен. Они передают вращение с выходного вала коробки скоростей на вал коробки подач.

Корпус передней бабки является основной платформой для всех составляющих элементов. Его форма напрямую зависит от модели токарного устройства и бывает очень разнообразной. Нижняя поверхность корпуса гладкая, в шпунт, который находится посередине, закрепляются все направляющие.

На внешней стороне передней бабки токарного устройства установлена коробка скоростей, которая работает при помощи зубчатых передач.

Задняя бабка

Данный элемент токарного станка предназначен для того, чтобы поддерживать концы длинных деталей, когда обрабатываются их центральные части.

Также очень часто задняя бабка используется установления в ней сверл и прочих инструментов.

Шпиндель

Наименование данного элемента происходит с немецкого языка и переводится как «веретено». Эта деталь являет собой вал, который оснащен механизмом для крепления заготовки, которая обрабатывается. Обычно вал делается с отверстием, в котором обрабатываются пруты. Шейка шпинделя конусную или цилиндрическую форму.

Обычно вал делается с отверстием, в котором обрабатываются пруты. Шейка шпинделя конусную или цилиндрическую форму.

Основные нормы в работе шпинделя:

- Точность оборачивания – оно настраивается, исходя от стандартов, и имеет прямую зависимость от предназначения самого устройства, его точности.

- Жесткость самого шпиндельного узла – данное требование также выполняется, исходя от общепринятых стандартов.

- Виброустойчивость – она ни в коем образе не является определителем качества обрабатываемой детали.

- Быстрота оборотов шпинделя – чем большая быстроходность этого узла, тем выше качество готового изделия.

- Несущая способность – этот параметр почти полностью зависит от качества шпиндельных опор и жидкости для смазки устройства.

- Долговечность – данный пункт зависит только от качества подшипников.

- Нагрев, допустимый для подшипников.

Одним из главных условий для того чтобы изготовляемая деталь была как можно точнее и аккуратнее обработана, является правильное кручение шпинделя. Он должен равномерно и легко вращаться.

Он должен равномерно и легко вращаться.

Передняя бабка токарного станка своими руками

Передняя бабка для токарного станка без проблем изготовляется самостоятельно.

Для этой цели понадобится:

- Деревянная доска.

- Фанера, толщиной десять миллиметров.

- Тонкий лист металла, который разрезается специальными ножницами.

Переднюю бабку намного проще изготовить своими руками, если основой данного устройства составляет обычная ненужная дрель. После этого будет необходимо только смастерить подставку, которая впоследствии и будет закрепительной платформой для дрели, имеющая строгую горизонтальную ось.

Середину передней и середину задней бабки нужно обязательно надежно закреплять, это крайне необходимо. Для задней бабки необходимо заранее установить рамки возможностей оборачивания по оси и жесткое закрепление на месте.

Мощность электрического мотора следует подбирать самостоятельно, опираясь на предназначение токарного устройства. Хотя мощность двигателя не нужно брать на менее, чем на 250 Вт. В противном случае не удастся выточить ни одной необходимой детали.

Хотя мощность двигателя не нужно брать на менее, чем на 250 Вт. В противном случае не удастся выточить ни одной необходимой детали.

Настройка токарного станка перед началом работы

Настроить токарный станок – это, прежде всего, подготовить кинематическую схему для работы, которая определяется технологической картой устройства.

Первым делом все элементы управления приводят в статическое положение.

Дальше идет настройка кинематической цепи основного движения. Тут же устанавливается требуемая скорость оборачивания шпиндельного узла. Эта величина является определителем скорости резания необходимого элемента.

Видео: передняя бабка токарного станка по дереву.

Небольшой токарный станок по дереву своими руками – особенности изготовления

Практически любой мастер по обработке дерева желает иметь собственный токарный станок. Если средств не хватает, его можно смастерить из доступных материалов.

Если средств не хватает, его можно смастерить из доступных материалов.

Токарный станок по дереву самостоятельно изготовить не представляется сложным, если имеются начальные знания о том, что представляет собой данное устройство и его составляющие части.

С помощью небольшого токарного станка можно изготавливать любые детали и элементы в виде тел вращения.

Элементы токарного станка:

- Электромотор – для изготовления токарного станка можно использовать насосный мотор.

- Передняя бабка – отлично подойдет старое электрическое точило.

- Опора для резцов.

- Задняя бабка – изготовляется из дрели.

- Станина.

Для изготовления данного устройства потребуется:

- электрическая дрель;

- болгарка;

- напильники.

Основные особенности изготовления устройства:

- Ось вращения передней бабки должна быть прикреплена на оптимальной высоте.

- Электромотор следует крепить отдельно на другую платформу.

- Для разной породы дерева используются специальные резцы. Данные инструменты можно приобрести в наборе, по пятнадцать штук.

Можно сделать вывод, что с изготовлением токарного станка для обработки дерева справится даже начинающий мастер. Самое главное в этом деле – быть предельно аккуратным и строго соблюдать правила безопасности.

Republished by Blog Post Promoter

Самодельный токарный станок по металлу своими руками: изготовление и эксплуатация

Токарный станок нужен для изготовления и обработки металлических деталей. Профессиональное оборудование стоит довольно дорого, поэтому в целях экономии можно изготовить самодельный токарный станок по металлу своими руками. Сделать это можно несколькими способами, а чертежи подобного изделия легко находятся в интернете. Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Профессиональный токарный станок имеет высокую стоимость, поэтому имеет смысл изготовить подобное устройство самостоятельно

Составляющие мини-токарного станка по металлу своими руками

Любой самодельный токарный станок состоит из следующих элементов:

- привод – основная часть механизма, которая отвечает за его мощность. Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500;

- станина – несущая рама конструкции, которая может быть изготовлена из деревянных брусков или стального уголка. Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

Проекция и основные узлы токарного станка по металлу

- задняя бабка – изготавливается из стальной пластины и привариваемого к ней стального уголка.

Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке;

Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке; - передняя бабка – часть, аналогичная задней бабке, но устанавливающаяся на подвижной раме;

- ведущий и ведомый центры;

- суппорт – упорный механизм для рабочей части.

Вращательный момент от двигателя к рабочей части станка может передаваться несколькими способами. Кто-то предпочитает напрямую устанавливать рабочую часть на вал двигателя – это экономит место и позволяет сэкономить на запчастях. Если же такой вариант невозможен, крутящий момент можно передавать при помощи фрикционной, ременной или цепной передачи. У каждого из этих вариантов есть свои преимущества и недостатки.

Ременная передача для электродвигателя является самой дешевой и характеризуется достаточно высоким уровнем надежности. Для ее изготовления можно использовать ремень для электродвигателя, снятый с любого другого механизма. Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Устройство передней и задней бабки токарного станка. Передняя бабка (слева): 1 — ремень клинообразный; 2 — шкив двухступенчатый; 3 — шпиндель; 4 — подшипник шариковый. Задняя бабка (справа): 1 — корпус; 2 — центр; 3, 6 — рукоятки; 4 — пиноль; 5, 12, 14 — винты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 13 — гайка

Цепная передача стоит дороже и занимает больше места, но и прослужит значительно дольше, чем ременная. Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

Суппорт является одной из самых важных частей самодельного токарного станка – от него зависит качество будущей детали, а также количество времени и сил, которые вы потратите на ее изготовление. Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

Суппорт может двигаться в трех направлениях:

- продольное – рабочая часть станка двигается вдоль заготовки. Продольное движение используется для вытачивания резьбы в детали или для снятия слоя материала с поверхности металлической заготовки;

Токарный станок по металлу, созданный своими руками

- поперечное – движение перпендикулярно оси заготовки. Используется для вытачивания углублений и отверстий;

- наклонное – движение под разными углами для вытачивания углублений на поверхности заготовки.

При изготовлении суппорта токарного станка своими руками стоит учитывать тот момент, что данная часть подвержена износу в результате возникающих во время работы вибраций. Из-за них крепления расшатываются, возникает люфт, все это влияет на качество изготавливаемой детали. Для того чтобы избежать таких неполадок, суппорт необходимо регулярно подстраивать и регулировать.

Регулировка самодельного суппорта для токарного станка своими руками осуществляется по зазорам, люфту и сальникам. Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Если же в вашем станке износились сальники, их следует тщательно промыть и пропитать свежим машинным маслом. В случае критического износа сальники лучше полностью заменить на новые.

Устройство суппорта: 1 — каретка суппорта; 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная часть суппорта; 5 — направляющие поворотной части; 6 — резцедержатель; 7 — винт для закрепления резцедержателя; 8 — винты для закрепления резцов; 9 — рукоятка для поворота резцедержателя; 10 — гайки; 11 — верхняя часть суппорта; 12 — поперечные направляющие каретки; 13 — рукоятка для перемещения верхней части суппорта; 14 — рукоятка для перемещения поперечных салазок; 15 — рукоятка для включения подачи суппорта от ходового винта; 16 — маховичок для продольного перемещения суппорта; 17 — фартук

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка. Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Асинхронный двигатель является оптимальным вариантом для самодельного токарного станка

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

Как и у любого другого оборудования, у самодельных токарных станков есть свои особенности, которые необходимо учитывать при сборке и эксплуатации. К примеру, при работе с крупными деталями или при использовании мощного электродвигателя возникают сильные вибрации, которые могут привести к серьезным погрешностям при обработке детали. Чтобы избавиться от вибраций, ведущий и ведомый центры станка необходимо устанавливать на одной оси. А если планируется устанавливать только ведущий центр, к нему должен крепиться кулачковый механизм.

В настольных токарных станках своими руками по металлу не рекомендуется устанавливать коллекторный двигатель. Он склонен к самопроизвольному увеличению числа оборотов, что может привести к вылету детали. Это, в свою очередь, может привести к производственным травмам или порче имущества. Если же без установки коллекторного двигателя никак не обойтись, в комплекте с ним обязательно нужно устанавливать редуктор для понижения оборотов.

Идеальным вариантом двигателя для самодельного токарного станка является асинхронный. Он не увеличивает частоту оборотов во время работы, устойчив к большим нагрузкам и позволяет работать с металлическими заготовками с шириной до 100 мм.

Самое главное при работе на токарном станке — соблюдение техники безопасности

Правила установки и эксплуатации любого типа электродвигателя для токарного станка можно посмотреть в многочисленных видео-инструкциях в интернете. С их помощью вы не только избежите распространенных ошибок при сборке, но и сэкономите время и силы благодаря наглядности материала.

Техника безопасности при работе с самодельным токарным станком

При работе с конструкцией следует соблюдать определенные меры безопасности. Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

На любом видео токарного станка своими руками видно, что после монтажа электродвигателя он накрывается специальным кожухом. Последний служит не только для защиты оператора станка, но и для защиты самого мотора от попадания пыли, металлических частиц и грязи. Для станка, изготовленного на основе электродрели, такой кожух не нужен.

Пример токарного станка по металлу, собранного своими руками

Также следует придерживаться следующих правил безопасности:

Варианты модернизации самодельного токарного станка

Если вам нужен механизм, который сможет не только выполнять токарные работы, но и шлифовать, и красить заготовку, базовый станок можно легко модифицировать. Лучше всего делать это для конструкции на основе электродрели, так как заменить рабочую часть в ней проще всего.

Токарный станок может быть многофункциональным устройством в мастерской, с помощью которого можно выполнять различные работы, в том числе бытовые: заточку ножей, ножниц и пр.

Существует несколько популярных модификаций токарного станка по металлу. Как сделать конусообразное отверстие? Для этого к основанию необходимо прикрепить два напильника таким образом, чтобы они образовывали трапецию. После этого монтируется пружинный механизм, который обеспечивает подачу напильников вперед и под углом, что позволяет сверлить в детали конусообразные отверстия.

Кроме того, для работы с металлическими деталями разной длины можно сделать станок с разборной основой. При помощи нескольких досок или металлических уголков можно приближать или отдалять рабочий инструмент к креплениям, удерживающим деталь, а также менять размер зазора между креплениями. Удобнее всего делать такую конструкцию на основе обычного стола или верстака.

Если прикрепить к электродвигателю в качестве рабочего инструмента шлифовальный круг, при помощи станка можно заниматься не только полировкой поверхности детали, но и заточкой ножей, ножниц и других бытовых инструментов. Таким образом, токарный станок превращается в удобный многофункциональный механизм.

Создание токарного станка своими руками позволит получить оборудование, оптимально подходящее под нужды владельца

Сборка токарного станка в домашних условиях является достаточно простой задачей, которую еще больше упрощают многочисленные видео-инструкции и чертежи из интернета. При этом собрать конструкцию можно буквально из подручных частей, используя для этого старую бытовую технику и отходы монтажного и строительного производства.

Основное преимущество самостоятельной сборки – это экономия средств. Кроме того, стоит отметить возможность самостоятельно регулировать габариты и мощность устройства, чтобы приспособить его под свои нужды. Самодельный станок может быть не только большим, но и совсем миниатюрным, предназначенным для обработки мелких деталей.

Токарный станок по металлу своими руками – чертежи, видео, фото

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

- Общий вид

- Передняя бабка

- Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Токарный станок по дереву — своими руками!

Раньше я никогда не мастерил станок для деревообработки, но видел много собранных станков и инструкций по их сборке. Я задавался вопросом как изготовить токарный станок по дереву своими руками и мне сильно помог в этом 73-ий выпуск журнала ShopNotes, в котором представлена инструкция по сборке токарного станка. Мой опыт работы с деревом довольно ограничен, но мне все же удалось завершить этот проект без особых проблем. Наряду с отсутствием опыта у меня также нет большого запаса пиломатериалов. Я построил весь токарный станок из обрезков фанеры толщиной 3/4 дюйма. Единственные детали, которые мне пришлось купить — это более длинный клиновой ремень и несколько больших гаек и болтов.

В конце инструкции я приложил видео сборки моего токарного станка, если письменных инструкций будет не хватать, пожалуйста обратитесь к этим видеозаписям.

Примечание: данная инструкция является переводом.

Шаг 1: Основание станка

Ядро токарного станка — это основание. Оно должно быть очень прочным и тяжелым, чтобы противодействовать вибрациям, и прочным, чтобы преодолевать различные силы, действующие на основание во время токарной обработки. В планах было склеить два куска березовой фанеры 3/4 дюйма, но в итоге я использовал три куска еловой фанеры 1/2 дюйма. Я склеил их с помощью строительного полиуретанового клея. Важно отрезать кусочки немного большего размера, а после того, как они будут склеены, обрезать их до окончательной ширины.

Я использовал все струбцины, которые у меня были при склеивании досок, и даже учитывая это строительный клей немного расширялся, что в некоторых местах образовало зазоры в фанере.

Шаг 2: Соединение паз-гребень и ласточкин хвост

Верхняя рейка прикреплена к основанию двумя полосами фанеры, которые вложены в пазы с обеих сторон. Я просто пропустил тяжелый кусок дерева через пилу несколько раз, чтобы получить идеальную ширину.

Верхняя рейка имеет форму длинного ласточкиного хвоста, а боковые стороны наклонены под углом 20°. Мне пришлось приклеить еще два куска фанеры, чтобы у меня получилась нужная толщина. После того, как все детали были вырезаны, я склеил все вместе с помощью столярного клея для дерева.

Шаг 3: Передняя бабка, часть 1

Первым делом при изготовлении передней бабки, было изготовление опор подшипников. Если следовать спецификациям в планах, все пройдет без проблем. В планах было два слоя фанеры с каждой стороны, но болт, который у меня был, не был достаточно длинным, чтобы справиться с этим, поэтому мне пришлось использовать вместо него кусок дуба. Я нашел старое перовое сверло, размер которого немного превышал размер подшипника, слегка заточил его и просверлил отверстие.

Шаг 4: Передняя бабка, часть 2

Следующим шагом было изготовление опорного блока. Это было так же просто, как приклеить кусок фанеры и отшлифовать её заподлицо.

Шаг 5: Передняя бабка, часть 3

Следующая часть, вероятно, самая сложная часть сборки, но также, вероятно, самая важная. По сути, это два деревянных бруска с двумя болтами, пропущенными через встроенные гайки с обеих сторон. Когда вы поворачиваете болт, он упирается в полоску металла, которая движется наружу, и фиксирует каретку против скольжения. Планки также разрезаются под углом 20 градусов.

Шаг 6: Передняя бабка, часть 4

Чтобы завершить эту часть сборки, вырезается еще один кусок фанеры, просверливается для шурупов и прикручивается к блокирующим блокам. Затем на него накручиваются подшипниковые опоры и опорный блок. Мне пришлось просверлить несколько отверстий в опорном блоке, так как у меня не было достаточно длинных винтов.

Как только это будет закончено, можно будет добавить оборудование и сделать кожух ремня из фанеры толщиной 1/4 дюйма.

Шаг 7: Упор для инструмента и задняя бабка

Подставка для инструмента получилась в точности так, как было указанно в планах, и это было не очень интересно. С задней бабкой все получилось по-другому…

Я хотел иметь подвижный центр (точку, которая удерживает заготовку и вращается вместе с ней), поэтому мне пришла в голову идея использовать старый патрон для сверла, чтобы удерживать металлический наконечник. Я использовал патрон от старой дрели Milwaukee, которую разобрал прошлым летом. На ней был один большой подшипник, и оказалось, что конец вала был идеального размера, чтобы справиться с небольшим подшипником для скейтборда.

Наличие сверлильного патрона в качестве центра позволяло мне вставлять сверла, так что я мог высверливать материал при изготовлении чаши или чего-то подобного.

Я разработал конструкцию, которая удерживала подшипники на месте, и установил ее на другой дорожке, которая могла двигаться по направляющей (к тому времени я уже довольно хорошо умел их делать!), И закрепил подшипники эпоксидной смолой.

Центр не совсем «по центру», но, в конце концов, это не имело значения. Кроме того, вы можете видеть, в каком беспорядке была моя мастерская на этом этапе сборки.

Шаг 8: Монтаж двигателя и отделка

Двигатель был прикручен к куску фанеры толщиной 3/4 дюйма, который крепился на петлях к основанию. В итоге я использовал две петли, чтобы сделать его более жестким. Ремень натягивается весом мотора, который в конечном итоге оказался очень натянутым.

Чтобы закончить токарный станок, я покрасил его в белый и серый цвета по бокам и краям. После покраски наносится несколько слоев лака на водной основе. Не стоит окрашивать направляющую так как она станет липкой.

Шаг 9: Токарный станок готов!

После высыхания токарный станок готов! У меня до сих пор нет токарных инструментов, но с большим трудом я смог использовать несколько верстачных долот, чтобы обработать деревянный брусок.

Я (плохо) приварил шайбу к болту и просверлил в нем несколько отверстий, чтобы получилась небольшая лицевая панель. Затем я сварил две гайки вместе, нарезал зубья на одном конце и ввернул стержень с резьбой, чтобы получился приводной центр. Обе детали легко навинчиваются на вал и снимаются с него.

Я надеюсь данная инструкция поможет вам сделать токарный станок по дереву и в процессе вы получите много опыта и удовольствия от процесса сборки.

Видео сборки данного токарного станка:

Самодельный токарный станок по дереву для домашней мастерской

Простой самодельный токарный станок по дереву, фото и описание конструкции самоделки.

Возникла идея, собрать токарный по дереву, чтобы точить различные заготовки и ручки для инструмента.

В гараже нашёл электродвигатель от стиральной машинки Эврика ДАСМ-2, две рабочие обмотки на 425 и 2900 оборотов. Я использовал вторую обмотку на 2900 об.

Из швеллера 80 мм, сделал станину. Сделал разметку и пропилил паз для крепления подручника и задней бабки.

Заднюю бабку нашёл в металлоломе, сам центр от какого то токарного по металлу. Все остальное выпилено из листового металла и уголков. Бабка была сначала тщательно отмыта в солярке, т.к. не двигалось ни чего.

Переднюю бабку со шпинделем точил на токарном самостоятельно.

Сделал два корпуса под 205-е подшипники, маленький трех кулачковый патрон у меня уже был, начал приспосабливать его. Выточил шпиндель (вал), все собрал и корпуса с подшипниками схватил сваркой. Шкив от старой круглой стиралки. Рамку под двигатель и переднюю бабку сварил из уголка 25/25, и приварил ее сверху к швеллеру.

Расстояние от центра патрона до станины(швеллера) получилось 130 мм. Не так уж и много, но мне хватает. Обороты на патроне получились около 1400 об./мин. Двигатель тянет без усилий. Пробовал точить из заготовки диаметром 200 мм. Все получилось нормально. К патрону сделал вилки для установки больших заготовок.

Ремень взял от ВАЗа. Механизм натяжения менять не стал, все было на двигателе.

Подручник сделал из толстого металла и трубы 20 мм. Позже был сделан еще один по меньше, для обработки маленьких деталей. Фото тоже пока нету.

Станину делал специально длинную, Входит заготовка 115 см. По этому пришлось делать люнет.

Взял толстую фанеру, саморезы, клей по дереву. Выпилил лобзиком круг, три сектора. Все это с клеем было стянуто саморезами. Выпилил три ползунка. Ролики взял от найденного на свалке скейта. Заменил в них подшипники, выточил специальные болты и все собрал. Получилось нормаль, все работает до сих пор.

Так же несколько слов о стамесках или токарных резцах. Экспериментировал с их изготовлением достаточно долго и ковал и закаливал. Получилось несколько штук нормальных, заточку держат нормально даже на пересушенном материале.

Автор самоделки: Александр.

Токарный станок по металлу: конструкция, параметры при обработке

Устройство самого современного станка для токарных работ несмотря на многовековую историю развития и сегодня не сильно отличается от своих прародителей. Практически все приспособления по-прежнему основаны на принципе вращения обрабатываемой детали, зажатой в патрон с одной стороны, и заднюю бабку с другой. Такая компоновка применяется и для деревообрабатывающих станков, и для оборудования для обработки металла. При этом, токарный станок по металлу, несмотря на сложность конструкции, вполне реально собрать и в гаражных условиях, ведь, как показывает практика, ничего невозможного нет.

Теория станков и оборудования насчитывает несколько видов устройств для обработки металла которые могут именоваться токарным станком. Самым простым является токарно-винторезный вид устройства, в основе которого лежит принцип вращения обрабатываемой детали вокруг своей оси в горизонтальной плоскости. Обработка детали проводится резцом или другим приспособлением, рабочая часть которого способна передвигаться как вдоль детали, так и перпендикулярно оси вращения. Само устройство токарного станка по металлу имеет ряд элементов, имеющих специальное название, эти названия идентичны для всех конструкций оборудования.

Основные узлы

В состав конструкции входит два вида узлов те, без которых невозможна работа называются основными, те, которые можно опустить при создании или которые могут быть выполнены в виде дополнительного оборудования обычно именуются неосновными.

Станина

Станина самая массивная часть станка. Она выступает в роли несущей рамы, на нее крепится все оборудование. Это, должно быть массивное и прочное сооружение, по весу станина может достигать 70% массы станка. Вместе с тем, все элементы корпуса станины должны быть максимально точно подогнаны друг к другу и иметь жесткую фиксацию. Большая масса способствует уменьшению вибрации при работе, а точность дает возможность повысить качество обработки детали.

Суппорт токарного станка

Один из самых важных и сложных узлов. В промышленных моделях суппорт имеет несколько регулировок, позволяет перемещать резцедержатель как вдоль оси вращения детали, так и перпендикулярно ей. Подача резца может иметь и вертикальное направление. Для токарного станка, изготавливаемого своими руками этот узел обычно конструируют упрощенным – резец передвигается на салазках только горизонтально, поперек оси вращения детали. Поднятие и опускание осуществляется с последующей фиксацией при выключенном двигателе. А перемещение вдоль оси обычно осуществляется по резьбовой шпильке, установленной вдоль станины.

Вместе с тем, у многих умельцев упрощенная конструкция встречается только в первой собранной модели, в дальнейшем суппорт постоянно модернизируется и усовершенствуется. Но главной задачей этого узла остается все-таки надежная фиксация режущего инструмента и плавная его подача в ходе работы.

Передняя и задние бабки

Для того чтобы придать вращательное движение детали используется передняя бабка. Это сложная конструкция имеющая в своем составе узел фиксации детали, вал, на который крепится этот узел и коробку передач, для изменения скорости вращения. В промышленных станках коробка передач обслуживает не только вращающийся патрон с зажатой деталью, в ней имеется привод и для подачи суппорта. В мини станках, изготавливаемых своими руками передняя бабка, представляет собой вал с патроном для фиксации детали, с одной стороны, а с другой на него насажен шкив для ременной передачи. Вся эта конструкция помажена на пару подшипников и надежно зафиксирована на станине.

Задняя бабка представляет собой подвижный узел, в который крепится неподвижный конусный центр для поддержания детали на весу. Важным моментом выступает то, что центр задней и передней бабки находятся на одном уровне как в горизонтальной, так и вертикальной плоскости. Эти соосно расположенные детали позволяют с одной стороны обеспечить вращение детали вокруг одной оси, с другой обеспечить выполнение и других технологических операций токарных работ, например, сверление отверстий или нарезание внутренней резьбы.

Коробка подач

В самодельных станках по металлу коробка передач часто конструируется как отдельный узел. Основная задача коробки передач обеспечить вращение шпинделя станка с заданной скоростью в нужном направлении. Коробка передач как уже упоминалось раньше может иметь привод еще и на суппорт, эта опция особенно важна при нарезке резьбы и получении максимально качественной обработанной поверхности. Конструктивно коробка может быть выполнена:

- В виде нескольких шестеренок на валах;

- В виде шкивов разного диаметра, на которые движение передается при помощи ременной передачи.

Для мини станков самым простым решением является использование двухскоростной электродрели в качестве привода – здесь в одном корпусе сразу совмещены и двигатель, и коробка передач.

Шпиндель

Шпиндель предназначен для надежной фиксации обрабатываемой заготовки. В таком токарном станке эту роль может выполнять:

- Токарный патрон промышленного производства;

- Планшайба;

- Цанговый патрон;

- Патрон от электродрели;

- Другие виды зажимных устройств.

Другие конструктивные элементы

Перечень узлов и элементов, предназначенных для обеспечения работы самодельного токарного станка по металлу может иметь много пунктов, но наиболее важные в нем будут:

- Салазки;

- Пиноль;

- Резцедержатель;

- Фартук.

Салазки

Салазки предназначены для плавного перемещения резцедержателя. Для самодельных мини станков обычно используются только поперечные салазки, по которым при вращении маховика происходит плавное движение резцедержателя перпендикулярно оси вращения шпинделя. Продольное движение осуществляется при помощи суппорта. Такое решение не дает возможности выполнять большое количество операций, поэтому при конструировании станка стоит предусмотреть еще и поперечные для более точной работы. Ну а для станков, претендующих на высокий результат, не помешают устройства для перемещения резца под углом в 45 градусов к оси вращения.

Пиноль

Используется для закрепления заготовки в задней бабке. Эта деталь должна иметь высокую прочность и надежность, поскольку испытывает постоянное трение о металл заготовки.

Резцедержатель

Назначение резцедержателя – фиксация режущего инструмента на салазках суппорта. В процессе работы в этот узел могут фиксироваться и другие типы инструмента, например, накатки и шарошки. Резцедержатель должен обеспечивать, с одной стороны, надежное крепление резца, а с другой, оперативное изменение положение инструмента относительно обрабатываемой поверхности.

Фартук

Назначение этого элемента конструкции – сбор металлической стружки. Он располагается под станиной и при обработке металла стружка падает на фартук, а не на пол.

Электрическое оснащение станка

К электрооборудованию токарно-винторезного станка относится основное оборудование – электродвигатель с пусковыми конденсаторами и блоком защиты. И вспомогательное электрооборудование – лампа освещения и другие элементы, например, вытяжной вентилятор.

Особе внимание в электрооборудовании следует уделить приборам защиты от поражения электрическим током. Здесь прежде всего необходимо установить реле защиты, сделать вывод защитного заземления и обеспечить пульт управления специальной большой кнопкой выключения электропитания. Наличие этих защитных устройств в составе электрооборудования важное требование правил техники безопасности при работе с таким травмоопасным оборудованием.

Процесс изготовления токарного станка по металлу своими руками, как и процесс промышленного производства имеет несколько этапов. Каждый этап по-своему важен, как важна и последовательность этапов при создании конструкции.

Начальный этап – проектирование. Он начинается с разработки концепции компоновки устройства, его технических параметров и создания технической документации.

Этап практического изготовления включает в себя разметку материала, резку, подгонку и создание первоначальной модели. Далее, идет процесс наладки и подгонки узлов и деталей. Так что говорить о конкретных сроках, за которые можно самостоятельно собрать рабочий токарный станок своими руками не стоит.

Проектирование и чертежи настольного токарного станка

Проектирование подобного рода изделий рекомендуется делать на основе тех задач, которые планируется выполнять на это оборудовании. Чаще всего за основу берутся простые, не требующие высокой квалификации и дорогостоящего оборудования виды работ:

- Гладкая черновая и чистовая обработка цилиндрических деталей;

- Точение ступенчатых фасонов заготовок;

- Обработка конусных поверхностей;

- Формирование уступов, канавок с прямыми и наклонными поверхностями;

- Расточка цилиндров и конусов;

- Нарезание различного вида резьбы;

- Обработка кромок отверстий;

- Формирование рифлёной поверхности;

- Отрезание заготовок.

Определяем необходимые размеры

Вторым важным моментом выступает то, каких размеров заготовки будут обрабатываться при помощи этого станка. Для того чтобы заниматься моделированием достаточно небольших размеров, этот вариант мини станка может иметь небольшие размеры, и целиком помещаться на обычном письменном столе.

Для оборудования, которое планируется применять для обработки заготовок диаметром 50 мм и длиной до 500 необходима будет станина минимальной длины в 750 мм. А для работы с заготовками большей длины потребуется еще и отдельное основание. Простой деревянный стол устройство массой 50-70 кг попросту не выдержит.

Создаем необходимую проектную документацию

Увы, без разработки чертежей при постройке станка своими руками не обойтись. В принципе профессионально вычерчивать все узлы и детали смысла нет, а вот сделать технический рисунок, в котором учесть расположение деталей, способ их соединения и крепления все-таки стоит. При разработке отдельно нужно просчитать размеры станины и всех деталей, которые будут собираться из металлопроката. На рисунках нужно отметить точки соединений, места сверления отверстий и способ фиксации отдельных подвижных узлов. В качестве отдельного документа нужно оформить кинетическую схему станка и схему подключения электрооборудования. Кинетическая схема подразумевает то, как будут расположены шестерни или шкивы коробки передач, и как будет осуществляться изменение скорости вращения шпинделя. А электрическая схема даст возможность правильно подключить электрооборудование.

Совет: отличным подспорьем в качестве наглядного пособия по разработке чертежей могут служить старые советские технические журналы для технического творчества.

Именно в них часто публиковались чертежи оборудования для оснащения домашней мастерской.

Выбор электродвигателя для станка

Среди узлов самодельного станка электродвигатель один из немногих элементов который все-таки придется приобретать в уже собранном виде. Для оснащения маломощных мини-станков для моделирования и несложных работ подойдут небольшие электродвигатели мощностью до 500 вт. Более мощные и высокооборотистые типы двигателей можно устанавливать на станки для серьезных гаражных работ. А вот что касается типа мотора, то здесь лучше отдать предпочтение асинхронным видам. Они надежны, неприхотливы к перепадам напряжения и изменению нагрузки при работе.

Двигатель от стиральной машинки

Использование двигателя от стиральной машины в самодельном металлообрабатывающем станке дает несколько преимуществ – эти моторы доступны, имеют большой ресурс, отдельные модели можно использовать с установленными на них шкивами. Двигатели от современных стиральных машин, кроме всего прочего, можно использовать с автоматическим регулятором оборотов, это упростит конструкцию, поскольку не потребуется мудрить над коробкой передач.

Токарный станок на основе дрели

Для небольших работ в формате настольного токарного станка может подойти и бытовая электродрель. Преимущество этой простой конструкции в том, что узел передней бабки имеет уже готовый вид с регулятором оборотов, переключателем скоростей (для двухскоростных моделей) и патроном для зажима заготовки. Минус этого варианта заключается в том, что фиксировать можно детали максимального диаметра 10 или 13 мм, это максимальный размер детали, которые можно зажать в сверлильном патроне.

2.3. Порядок сборки

Сборка узлов и механизмов станка производится в определенном порядке, позволяющем постепенно собрать нужную конструкцию и при этом в процессе работы избежать крупных ошибок. Рекомендуется начинать работы со сборки основания рабочего стола, станины и суппорта, передней и задней бабки, резцедержателя и установки дополнительного оборудования.

Рама стола

Настольный вариант токарного станка по металлу рекомендуется собирать на специально изготовленном для этого столе. Рамная конструкция из уголка 40х40 или 45х45 отлично выдержит массу станка в 50 и даже 70 кг. В качестве крышки лучше использовать массивную доску из твердых пород дерева толщиной 50 и более мм. Раму стола лучше сразу фиксировать сварным швом.

Станина и суппорт

Станину для небольших станков можно сделать из профильной или обычной толстостенной водопроводной трубы. Для массивных проектов, с мощным двигателем и патроном диаметром 100мм станину лучше собрать из тавра или швеллера.

Суппорт лучше сделать из массивного швеллера. Втулки для движения по направляющим изготавливаются из бронзы, а вот для перемещения суппорта привариваются усиленные гайки. При опоре суппорта на станину делается широкая шлифованная подошва. Поверхность скольжения смазывается литолом или солидолом.

Изготавливаем переднюю и заднюю бабки

Сборка этих узлов требует особой точности и аккуратности. Перед сборкой передней бабки проверяется параллельность оси вала и горизонтальной плоскости станины. Вал не должен иметь ни горизонтального ни вертикального биения. Подшипники жестко насаживаются на вал и также фиксируются на корпусе. Вращение вала должно иметь легкое и свободное. Корпус передней бабки лучше собрать из швеллера, при этом предусмотреть возможность доступа к подшипникам для смазки.

Задняя бабка проверяется на точность по центру пиноли и зажимного патрона. Корпус можно выполнить из профильной трубы. Фиксация пиноли осуществляется при помощи зажимных болтов.

Резцедержатель своими руками

Для резцедержателя нужно использовать металлические пластины толщиной не менее 10 мм. Классическая форма резцедержателя квадратная, сам резец фиксируется прижимными болтами. А собранный держатель прикрепляется к салазкам большим болтом, с приваренной к головке рукояткой.

Направляющие для станка

Направляющие могут быть выполнены из трубы диаметром 15 мм, квадрата 10х10 мм или круглого прута. В качестве вала подачи суппорта и салазок можно использовать шпильки диаметром 18 мм и более.

Что нужно учесть во время сборки?

Для всех видов самодельных станков использование сварных соединений используется как самое надежное. Однако при работе электросваркой металл может деформироваться, из-за чего точность может быть нарушена. Для того чтобы сварка была прочной и правильной рекомендуется сначала сделать несколько пробных швов и только после проверки приступать к окончательному соединению деталей.

Особенности работы на самодельных станках

Для успешной работы на любом оборудовании прежде всего необходим опыт. Поэтому прежде чем приступать к обработке ответственных деталей рекомендуется сначала опробовать оборудование и приспособления станка для простых изделий. Ведь обработка сложной детали, как правило, состоит из ряда простых операций выполнение которых позволяет получить из простой заготовки деталь сложной формы.

Техника безопасности

Приступая к работе нужно:

- Убедится в правильности установки заготовки и надежности фиксации резца;

- Проверить, что убраны все инструменты и посторонние вещи;

- Одеть защитные очки и опустить защитное стекло.

Во время работы:

- Нельзя прикасаться к вращающимся деталям;

- Снимать очки и убирать защитное стекло;

- Останавливать шпиндель рукой.

После окончания работ нужно обязательно обесточить станок и дополнительное оборудование.

Правильный уход за станком

Уход за оборудованием не требует сложных приспособлений и операций. Достаточно взять за правило работать заточенным инструментом, убирать после работы стружку и пыль, проводить хотя бы раз в месяц смазку трущихся поверхностей и если это необходимо менять масло в коробке передач станка.

Как построить токарный станок по дереву

Изготовить токарный станок по дереву не так сложно, как кажется, с правильным руководством, инструментами и материалами под рукой вы сможете его изготовить. Это может занять некоторое время, но конечный продукт полностью окупит потраченное время.

В этой статье мы собрали 20 чертежей токарного станка по дереву своими руками, которые покажут вам, как построить свой собственный токарный станок по дереву. Вы готовы его построить? Ознакомьтесь с планами ниже и сделайте свой выбор.

1.Миниатюрный токарный станок по дереву своими руками

При изготовлении токарного станка основной частью станка является его основание. Основа этой древесины сделана из трех ½-дюймовой еловой фанеры, соединенной с помощью полиуретанового строительного клея. Две доски скреплены вместе, чтобы дать им высохнуть. Затем сделайте дадо и переднюю бабку. Используемые материалы включают листы фанеры, полиуретановая конструкция. клей, рулетка, настольная пила и наждачная бумага.

Щелкните для получения дополнительной информации

2. Самодельный токарный станок по дереву

Материалы, необходимые для этого токарного станка по дереву, включают тополь, сосну, двигатель переменного тока, подшипниковый блок, длинные болты, гайки, шайбы, шкивы, винты и клиновой ремень.Начните с изготовления основы токарного станка, вырежьте и соберите по 2 куска тополевой и сосновой досок так, чтобы у вас было две направляющие и две ножки. Затем установите опору для инструмента, переднюю и заднюю бабки.

Щелкните для получения дополнительной информации

3. Как построить токарный станок по дереву

Самостоятельное изготовление электроинструмента — это очень удивительно. Повышает навыки работы с деревом. Вот еще один мощный инструмент, который очень важен в области деревообработки. Соберите материалы и инструменты, необходимые для проекта, затем вырежьте детали для корпуса и передней бабки.Соберите основу, и все готово.

4. DIY сверлильный станок токарный станок по дереву

Он изготовлен из твердой древесины, резьбовые болты, тройники, длинные толстые болты, сверлильный станок, ножовка, напильник, отвертка, винты, подшипник, рулетка, зажимы, настольный наездник, и шайбы. Сначала соберите шпиндель, снимите одно колесо с валом подальше от ступичного подшипника. После этого соберите приводной центр и выровняйте их, и все готово.

Щелкните для получения более подробной информации

5.Как сделать токарный станок по дереву

Материалы, необходимые для изготовления токарного станка по дереву, включают металл, старый велосипед, дрель, паяльник, рулетку и пилу. Разберите старый велосипед и снимите с него металлический фиксатор. Затем соберите другие материалы и начните строить токарный станок. Это очень просто и дешево, потому что большинство материалов — это переработанные предметы.

6. Деревянный токарный станок DIY

Он изготовлен из дерева, столярного клея, винтов, дисковой шлифовальной машины, стержневых зажимов, рабочего стола 3in1, кулачка космоса, длинных C-образных зажимов, сверлильного станка, направляющей для сверла, деревянных ручек, и деревянные тиски.Начните с резки всех необходимых кусков дерева. Сделайте на основной детали насечки и приклейте на нее перекладины купола. Соберите переднюю и заднюю бабки, и все готово.

7. Самодельный токарный станок по дереву

Этот токарный станок по дереву изготавливается из фанеры, дерева, шурупов, дрели, шлифовального станка и клея. Начните с двух отверстий в фанере, затем прорежьте отверстия, чтобы получилось более длинное отверстие. Затем прикрутите два длинных деревянных бруска к обеим сторонам фанеры. Сделайте похожую, но небольшую коробку, как крепление для дрели.Просверлите отверстия в деталях, которые окружают сверло, и прикрепите деревянный кирпич перед сверлом в качестве держателя.

8. Как сделать мини-токарный станок