Ковка из профильной трубы своими руками

Изготавливая металлические изделия из профильной трубы своими руками необходимо позаботиться о надежных помощниках – всевозможных приспособлениях, помогающих в работе. Важно, чтобы они были высокого качества. С помощью хороших инструментов можно самостоятельно создать оснастку для ковки – улитку из профильной трубы своими руками. Делается она несколькими способами и при желании ее можно усовершенствовать. Для этого нужен определенный набор инструментов и материалов:

— угловая шлифовальная машина,

— клещи с плоской рабочей поверхностью

— листовая сталь

— пруток

— профилированные трубы

— лист бумаги и простой карандаш

— толстый фломастер

— измерительный инструмент, например, рулетка.

Такая спираль проста в изготовлении, но несколько громоздка.

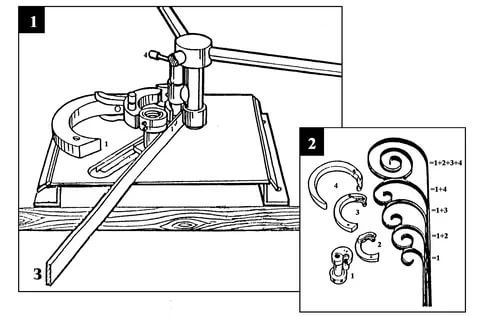

Предложенная разновидность изготовления улитки из профильной трубы своими руками включает в себя несколько этапов:

1. На чертежной бумаге с клетками начертить спираль Архимеда. Все ее витки должны быть равноудалены по отношению друг к другу, а пространственный запас той части, которая выгибается должен быть не больше трех миллиметров.

Все ее витки должны быть равноудалены по отношению друг к другу, а пространственный запас той части, которая выгибается должен быть не больше трех миллиметров.

2. Затем шлифовальной машиной из листовой стали вырезать три пластинки, с краями тринадцать на тринадцать сантиметров.

3. После этого необходимо трижды отрезать стальную полосу. Сечение отрезов должно быть равно два на двадцать миллиметров. При этом важно, чтобы длина каждого отреза и воспроизводимого витка соответствовали друг другу. Большее внимание придется отдать первому витку. Сделать загиб витков плоскогубцами.

4. Для следующего этапа работы взять профильную трубу, имеющую толстые стенки, из которой делаются три отреза длиной около семи – десяти сантиметров.

Если планируется доработка дополнительных элементов, то каждый отрез нужно будет выполнять по таким же размерам.

5. На этом этапе будет производиться вырезка прутка с такими параметрами: длинна – 20 миллиметров, диаметр – пять миллиметров. Располагаться пруток будет в первой детали для ее фиксации в начале. Для дальнейших этапов пруток уже не нужен.

Для дальнейших этапов пруток уже не нужен.

6. Чтобы не нанести повреждений рукам все шероховатые и острые детали лучше обработать наждачной бумагой.

7. Когда все этапы пройдены, подготовленные элементы можно соединить в одну деталь. Каждую улитку из профильной трубы с помощью сварки присоединить к своей стальной пластине. Центры улиток, при этом, должны полностью совпадать. На отведенном месте приварить пруток. А трубу закрепить в центре снизу.

Когда улитка из профильной трубы и стальная пластина буду соединяться, уделить внимание удобству конструкции и приварить ее в соответствии с собственными предпочтениями.

Но, для производства холодной ковки из профильной трубы своими руками можно сделать и более удобное приспособление — улитку из наборных элементов.

Вариант улитки из наборных элементов

После того, как на миллиметровой бумаге также будет начерчена спираль, нужно пройти следующие этапы:

1. Вырезать толстые стальные пластины, со следующими размерами – пятнадцать на пятнадцать сантиметров.

2. Далее из стали необходимо вырезать полоску, которая своей длиной будет равна всей спиральной длине.

3. Загибая детали надо соблюдать предельную точность, не создавая углов.

4. Так же, как и в предыдущем варианте, произвести действия с прутком и трубой.

5. Для собственной безопасности при дальнейшей работе острые края, необходимо обработать наждаком.

6. После этого на стальной пластине фломастером обвести получившуюся спираль с двух сторон. А затем пластину разрезать на три части. И ту часть, которая находится в центре, закрепляют с помощью сварки.

7. Из прутка делаются ножки размером один сантиметр, которые с помощью сварки прикрепляются к трем оставшимся деталям на расстоянии трех сантиметров друг от друга. После этого детали прикладывают тем местам, которые они займут впоследствии и их также обвести фломастером. На месте получившихся кругов с помощью дрели сделать отверстия.

8. Ножки и пруток прикрепляются на свои позиции.

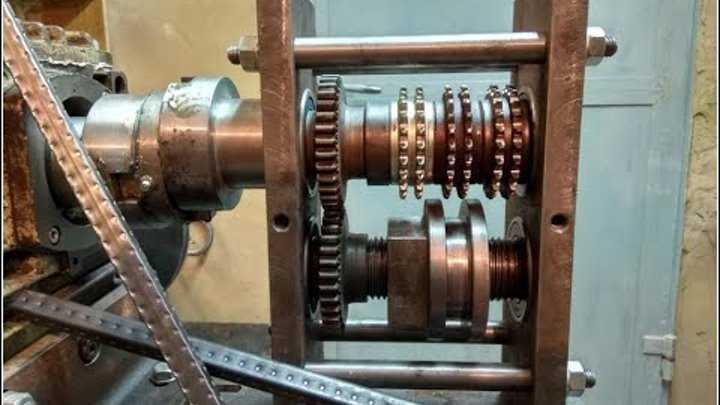

При изготовлении такого элемента ручной труд менее задействован. В данном случае работу облегчат такие приспособления, как электродвигатели или механические приводы.

В данном случае работу облегчат такие приспособления, как электродвигатели или механические приводы.

Для того чтобы упростить процесс изготовления улитки из профильной трубы своими руками можно воспользоваться специальными приспособлениями: угловой шлифовальной машиной, аппаратом для сварки, прутком, листовой сталью, цепью, асинхронной машиной.

Конечно, можно все делать с помощью только одной физической силы, а можно несколько облегчить процесс – создать подобие руля, который станет помощником.

Для того чтобы сделать такой штурвал из профильной трубы своими руками, нужны следующие материалы, инструменты и действия:

— Три прутка двадцать миллиметров в диаметре и равной длины из стали, приварить друг к другу, а наверху и снизу приварить пластинки из стали, чтобы стыки были более ровными.

— Эту заготовку установить во вращающийся паз, к которому дополнительно прикрепляется звездочка от велосипеда или похожий элемент.

— В центр изготавливаемого приспособления с помощью сварки прикрепить трубу

— Все изготовленные детали соединяются вместе с помощью цепи от велосипеда.

Такой штурвал можно заменить и другими, более совершенными инструментами, например, асинхронным двигателем в сочетании с инвертором.

А если применить в работе электрический привод, то физическая сила человека в процессе будет вообще не нужна. Но, тогда снизится контроль над изготавливаемыми деталями, потому что руки человека уже не будут так явно ощущать сам процесс.

Так как процесс будет частично автоматизирован, для всех подвижных деталей надо сделать защиту, например, напротив цепи можно прикрепить лист стали. Важно в этом случае соблюдать правила техники безопасности.

В целом, создание ковочной улитки из профильной трубы своими руками не требует большого набора приспособлений, можно ограничиться угловой шлифовальной машиной, инструментом для сварки, плоскогубцами. Важно досконально изучить основу, а затем уже приниматься за более сложные элементы.

Теплица своими руками из профильной трубы и поликарбоната

- ГРАДУС ХАУС

- Блог

- Холодная ковка

- Теплица своими руками из профильной трубы и поликарбоната

Подпишитесь на обновления

Я соглашаюсь получать рассылку от gradushaus. ru

ru

02 марта 2023

540

0

Мы так ждали весну, и вот она пришла! А на пороге вновь дачный сезон, время забот. И снова главная проблема — теплицы. Порвался либо провалился под весом снега поликарбонат, погнулись или проржавели дуги, сооружение «повело»… В общем, нужен срочный ремонт или замена!

Наиболее простой вариант — приобрести готовую теплицу с установкой. Но часто цена решает всё, потому многие стремятся построить новый «домик для овощей» своими руками (особенно если остались старые запасы труб или профиля).

Дело трудное, но вполне выполнимое. К тому же, вы сами сможете подобрать идеальную для себя конструкцию, размеры, толщину профиля и поликарбоната. Понятно, что во всех отношениях (поступление солнечных лучей, сход снега с крыши) удобнее теплица округлой формы. Для того, чтобы её создать, понадобится трубогиб (ручной либо промышленный).

Для того, чтобы её создать, понадобится трубогиб (ручной либо промышленный).

-

Подготовка оборудования к работе (смазать литолом, закрепить на ровной поверхности, установить ограничительные кольца под размер профиля).

-

Помещение профиля в трубогиб.

-

Создание дуги. Для рассматриваемого нами размера профиля можно отступить примерно 10 см от его конца и начинать гнуть. Очень важно сразу не давать (вручную либо с помощью электропривода) слишком большое усилие, иначе на профиле появятся заломы).

Положение центрального вала трубогиба определяется с помощью линейки повторяемости. Геометрию дуг затем стоит сверять; при наличии расхождений профиль можно немного «поджать». Пример работы с ручным трубогибом можно посмотреть на видео.

Геометрию дуг затем стоит сверять; при наличии расхождений профиль можно немного «поджать». Пример работы с ручным трубогибом можно посмотреть на видео.

Далее — как собрать теплицу. Для формирования и закрепления основных элементов необходима сварка. Ключевые компоненты:

-

Фундамент. Он может быть на металлических кольях, деревянных брусьях или ленточным, на ваше усмотрение.

-

Металлическая основа-рама, квадратная либо прямоугольная, устанавливается на фундамент. Важно проверить диагонали: они должны быть равными.

-

Дуги-торцы (фасады теплицы). На одной из них закрепляется дверь, на другой — форточка.

Прочие дуги.

Нижний пояс. Соединительные элементы. Расстояние между дугами следует сделать равным (различия должны быть минимальными).

Нижний пояс. Соединительные элементы. Расстояние между дугами следует сделать равным (различия должны быть минимальными).

Если вы хотите, чтобы теплица стояла долго, не поскупились на поликарбонат, то стоит предварительно защитить профиль. Краску можно взять любую (масляную, алкидную или акриловую), а под неё нанести преобразователь ржавчины.

А теперь несколько более общих рекомендаций по созданию теплицы:

-

Размеры. Во многом они зависят от специфики участка. Но если жёстких ограничений нет, то самая удобная длина — 3, 4 либо 6 м: это стандартный размер профиля, так количество обрезков будет минимальным. Лучшая (с нашей точки зрения) ширина — 3 м: в такой теплице легко разместить 2–3 параллельные грядки.

-

Конструктивные особенности.

Если теплица в низине, где много снега❄️, лучше повысить частотность дуг, усилить верх. А когда она на холме, и сильные ветры расшатывают каркас, стоит усилить низ (например, закрепив нижний пояс на высоте 30–60 см), создать дополнительные крепления для поликарбоната. Стандартное расстояние между дугами — 1,94 м для теплицы на 6 м.

Если теплица в низине, где много снега❄️, лучше повысить частотность дуг, усилить верх. А когда она на холме, и сильные ветры расшатывают каркас, стоит усилить низ (например, закрепив нижний пояс на высоте 30–60 см), создать дополнительные крепления для поликарбоната. Стандартное расстояние между дугами — 1,94 м для теплицы на 6 м. -

Качество комплектующих должно быть высоким:

-

толщина профиля — не менее 1,5 мм;

-

размер профиля для каркаса — 40х20 мм; для соединительных элементов — 20х20 мм;

-

толщина поликарбоната — 6–8 мм, а для северных регионов — лучше 8–10 мм. Стандартные 4 мм — эконом-вариант, которого обычно хватает лишь на 2–3 сезона.

-

Обратите внимание на поликарбонат:

-

цвет: любой окрашенный поликарбонат хуже пропускает ультрафиолет, придётся организовывать дополнительное освещение. Рекомендуем бесцветный вариант;

-

толщина: лучше не использовать слишком плотный материал (более 10 мм), прохождение солнечных лучей будет затруднено;

-

качество материала, его упругость. Простейшая проверка: нажать пальцем так, чтобы поверхность поликарбоната выгнулась. Затем отпустить: материал должен быстро принять прежнюю форму. Если этого не произошло, покрытие с большой вероятностью даст трещины уже в течение 1–2 сезонов.

Таким образом, ручной трубогиб позволит, имея представление о некоторых нюансах, без особых сложностей создать отличную теплицу. А с помощью печи буржуйки VITA ЛАЙТ её получится заранее прогреть, быстро подготовить к сезону. Увлечённые садоводы даже смогут создать свою маленькую оранжерею: овощи, цветы и свежая зелень в любое время года, даже зимой!

А с помощью печи буржуйки VITA ЛАЙТ её получится заранее прогреть, быстро подготовить к сезону. Увлечённые садоводы даже смогут создать свою маленькую оранжерею: овощи, цветы и свежая зелень в любое время года, даже зимой!

Качественные трубогибы от завода-производителя можно приобрести в нашем интернет-магазине «Градус Хаус». Срок доставки — от 2 дней!

Предыдущая статья Следующая статья

Читайте также

Наконец-то появился универсальный трубогиб!

Российский производитель способен на инновацию!

Как сделать навес своими руками

Ручной трубогиб. Как выбрать модель?

Еще

электрических и ручных станков для художественной ковки, кузнечных и других. Как сделать станок для ковки металла по чертежу?

- Взгляды

- Лучшие модели

- Как сделать самому?

Станки для холодной ковки — это специализированное оборудование, с помощью которого можно создавать красивые и качественные изделия из металла.

Просмотров

Для более эффективной и быстрой обработки металлических изделий производители выпускают различные типы станков холодной ковки, отличающиеся по функциональным и эксплуатационным характеристикам. Подробный обзор каждой разновидности позволит вам быстро подобрать необходимое снаряжение и избежать большинства ошибок, допускаемых новичками.

Основные виды оборудования для машин художественной ковки.

- «Улитка». Самое универсальное устройство для производства спиральных металлических элементов. Это оборудование изготовлено из литого основания, что позволяет использовать его длительное время. В этой разновидности сырье всегда закручено по спирали. Кузнец может использовать как горячие профили или стержни, так и холодные.

- «Гнутик». Классический вариант холодного автомата. Используя это оборудование, кузнец может делать уголки любой формы и размера. В основе конструкции лежит гибочный штамп с дополнительным эксцентриковым приводом. Считается многофункциональным устройством из-за возможности использования дополнительных деталей.

- «Волна». Современный тип станкового оборудования, позволяющий создавать витые узоры или завитки с мелкой и прочной сердцевиной. Основными элементами являются легкосплавные диски, которые крепятся к металлической конструкции высокопрочными болтами.

При желании кузнец может выбрать расстояние между дисками.

- «Гусиная лапка». Станок Classic для холодной и горячей прокатки цельных частей профильной трубы. Его использование позволяет добиться высокохудожественной ковки в виде ровной морщинки. Оснащен двумя одинаковыми валами.

Разновидность отличается высокой скоростью работы – около 4-5 секунд на штуку.

Разновидность отличается высокой скоростью работы – около 4-5 секунд на штуку.

- «Глобус». Отличительной чертой является наличие специальной ручки, с помощью которой кузнец придает металлическому изделию нужную форму. С помощью этой разновидности можно создавать шаблоны для ковки.

Помимо описанных выше разновидностей, любые станки по металлу условно классифицируют на 4 группы.

Торсионы. Для продольного скручивания металлических профилей или стержней.

Твистеры. Для создания спиралей и завитков.

Штамповка. Для выравнивания стержней и формирования моделей, ножек или зажимов.

Гибка. Для создания различных зигзагов или волн.

Многофункциональные и технологичные станки для холодной ковки – это оборудование, обладающее многими преимуществами. Использование таких устройств позволяет значительно облегчить человеческий труд, получить более качественные детали и ускорить технологию производства.

Использование таких устройств позволяет значительно облегчить человеческий труд, получить более качественные детали и ускорить технологию производства.

Машины с редуктором не требуют прямого подключения к сети. Благодаря этой функции мастер может значительно сэкономить на электроэнергии. В зависимости от типа электропитания оборудование также условно классифицируют на ручные и электрические механизмы.

Помимо специализированного оборудования необходимо также иметь набор следующих инструментов: глобус для дуги, металлический элемент «Фонарик», объемный ящик и расходные материалы.

Руководство

Ручные станки — это специализированные устройства, функционирующие за счет механической силы, прикладываемой непосредственно мастером. Конструкция в основном состоит из рычагов, что позволяет лучше распределять кинетическую энергию. Эту разновидность часто устанавливают в небольших мастерских.

Основные преимущества ручных станков:

работают без необходимости подключения к электросети;

отсутствие требований к специальным навыкам или квалификации;

возможность размещения в гараже или на даче;

легкая транспортировка и компактность;

высокая ликвидность в случае перепродажи.

Не менее важным преимуществом этого типа является возможность подключения дополнительных функциональных элементов. Такой станок легко разбирается, что позволяет менять его конструктивные особенности под себя. Преимуществом также является невысокая стоимость – от 7 до 20 тысяч рублей в зависимости от типа механизма.

С электроприводом

Основным преимуществом станков с электроприводом является простота человеческого труда. Наличие в конструкции оборудования электрического механизма позволяет значительно быстрее и точнее производить детали. Аналогичное устройство обычно используется для серийного производства.

В дополнение к высокой рабочей скорости электропривод обеспечивает более плавный изгиб. Недостатком этого типа является высокая стоимость, которая зависит от наличия дополнительных функций или фактической мощности двигателя.

Универсальное электрооборудование может стоить от 200 до 300 тысяч рублей. На рынке есть и более дорогие модели, которые используются в промышленной сфере. Обычно такие устройства не подходят для домашнего использования из-за высокой цены и габаритов.

На рынке есть и более дорогие модели, которые используются в промышленной сфере. Обычно такие устройства не подходят для домашнего использования из-за высокой цены и габаритов.

Лучшие модели

Чтобы машина была высокоэффективной и производительной, необходимо знать, какие компании поставляют оборудование самого высокого качества. Несмотря на большое разнообразие производителей, кузнецы используют лишь небольшую часть рынка.

Самой популярной компанией считается китайский производитель специализированного оборудования BlackSmith . Этот бренд производит не только станки, но и гидравлические прессы, формовочные устройства и многие другие комплектующие.

Вот рейтинг моделей этого производителя.

- М3-Г. Обычно используется для различных работ со стержнями до 12 мм. Может использоваться для быстрого сгибания металлических полос и формирования колец.

- М3-В1. Оборудование ручного типа, с помощью которого можно создавать качественные локоны различной формы.

В этом устройстве используются металлические полосы размером до 40х5 мм и стержни толщиной 12-13 мм.

В этом устройстве используются металлические полосы размером до 40х5 мм и стержни толщиной 12-13 мм. - М04Б-КР. С помощью этого станка кузнец может быстро изготовить прочные корзины или витые узоры из металлических прутьев, сечение которых достигает 14-16 мм.

- УНВ3-02. Универсальное оборудование, с помощью которого можно выполнять практически все популярные виды работ с металлическим сырьем.

- ПС-14. Используется для скручивания металлических конструкций без нагрева. Позволяет обрабатывать медь, сталь Ст3 и любые другие мягкие материалы.

- УБ-100. В основном используется на строительных площадках и в слесарных мастерских. Предназначен для гибки квадратов, полос или стержней из мягкой стали.

Помимо китайского производителя вы можете приобрести отечественное оборудование у Ажурстали. Доступные устройства универсальны, практичны и имеют очень низкие цены.

Вот самые популярные модели.

- «Ажур-мини».

Несмотря на свою компактность, это оборудование хорошо справляется с металлическими прутьями толщиной до 15 мм.

Несмотря на свою компактность, это оборудование хорошо справляется с металлическими прутьями толщиной до 15 мм. - «Ажур-1». Довольно производительная модель, с помощью которой можно производить до 5-6 тысяч гнутых металлических изделий в месяц.

- «Ажур-2». Отлично подходит для создания объемных узоров и проката прямоугольных или угловатых форм.

- «Ажур-Универсал». Устройство представлено в виде вальцовочно-гибочного станка, что значительно повышает универсальность.

Немецкие станки также очень популярны. Наиболее известной компанией из Германии является производственная организация Habo , поставляющая высококачественное оборудование более 20 лет. Такие устройства отличаются минимальным уровнем шума, экономичностью и практически полным отсутствием вибраций.

Помимо описанных выше разновидностей специалисты также рекомендуют современный станок «Максим» 4 в 1. Данное оборудование высокоэффективно при создании навесов, ворот, лестниц, мангалов или ограждений. Основными преимуществами российского станка являются: высокая скорость работы, надежность и долговечность комплектующих.

Данное оборудование высокоэффективно при создании навесов, ворот, лестниц, мангалов или ограждений. Основными преимуществами российского станка являются: высокая скорость работы, надежность и долговечность комплектующих.

При работе на машине следует избегать резких движений. В противном случае техника довольно быстро выйдет из строя. А также следует тщательно проверить надежность элементов конструкции перед приобретением специализированного устройства.

Как сделать самому?

Помимо приобретения готового оборудования любой желающий может самостоятельно изготовить станок для холодной ковки. Изготовление устройства не требует специальных навыков. Особенно важно тщательно следовать приведенным ниже рекомендациям, чтобы избежать большинства недостатков или ошибок.

Первое, что необходимо сделать перед изготовлением оборудования, это разработать чертеж, на котором должны быть точно изображены станок и его основные узлы или соединения. В плане конструкции также указаны размеры и дополнительные крепления.

В плане конструкции также указаны размеры и дополнительные крепления.

Пошаговое руководство по изготовлению торсионного станка.

Зажимное оборудование лучше всего сделать из прочного сплава, при этом должны быть отверстия для крепежных болтов.

- После выполнения вышеуказанных действий необходимо приварить ручки к втулкам роликов. Для повышения безопасности и удобства использования тиски и втулки должны располагаться на одном уровне.

Чтобы сделать простейший домашний станок «Гнутик» , наварите металлические валы на стальную пластину и проделайте между ними прямоугольное отверстие. Далее к центру конструкции крепится подвижный упор – элемент, необходимый для выбора угла при изгибе. В производстве Гнутика рекомендуется использовать детали из инструментальной стали.

Для изготовления многофункционального станка «Улитка» необходимо использовать один из следующих способов.

- Простой способ. Нарисуйте контуры улитки на металлическом листе нужного размера и формы. Резка элементов конструкции осуществляется на специализированном оборудовании со сварочным блоком питания. Далее все детали фиксируются на столе в соответствии с особенностями эксплуатации.

- Съемная «Улитка». В этом случае съемное оборудование изготавливается с большим количеством металлических болтов. Для этого в заготовке проделайте 4 отверстия с резьбой. С их помощью кузнец сможет изменять радиус металлических изделий, затягивая болты.

- Расширенный способ. Для самостоятельного создания многофункциональной и прочной «Улитки» следует взять несколько подготовленных рам и соединить их при помощи крепежных элементов – болтов с мелкими отверстиями. Далее формируется основной вал оборудования, на котором располагается рабочая поверхность и дополнительные листы. установлен.

Подробный мастер-класс смотрите ниже.

После сборки «Улитки» ее необходимо проверить на черновых заготовках. Любые элементы конструкции следует закреплять с помощью сварочного оборудования, способного выдерживать интенсивные и длительные нагрузки.

Готовая рама всегда устанавливается на подвижный вал. В противном случае «Улитка» не сможет вращаться, что снижает удобство использования.

Комментарий успешно отправлен.

Выбор бесшовных, сварных или кованых труб

Когда вы впервые ищете трубу из нержавеющей стали, будь то для опреснительной установки, нефтяной вышки или даже атомной электростанции, это один из первых вопросов, который вам нужно задать. задать себе вопрос: «нужна ли мне бесшовная, сварная или кованая труба»? Все три типа имеют разные преимущества и поэтому подходят для разных приложений и сред. При выборе того, что подходит для конкретного проекта, следует учитывать множество факторов.

При выборе того, что подходит для конкретного проекта, следует учитывать множество факторов.

Инженеры, скорее всего, инстинктивно знают ответ на этот вопрос, но давайте уделим немного времени изучению этих бесшовных, сварных и кованых труб и их различных свойств.

Бесшовная труба

Начнем с бесшовной трубы. Как следует из названия, бесшовная труба — это труба без шва или сварного соединения.

Производство и применение: Бесшовные трубы могут быть изготовлены различными способами, которые очень сильно зависят от требуемого диаметра или отношения диаметра к толщине стенки. Как правило, процесс производства бесшовных труб начинается с отливки необработанной стали в более удобный для обработки формат – горячую сплошную заготовку. Затем его растягивают и толкают или натягивают на форму. Эта полая труба затем подвергается процессу экструзии, при котором она продавливается через головку и оправку. Это работает, чтобы увеличить внутренний диаметр и уменьшить внешний диаметр.

Это работает, чтобы увеличить внутренний диаметр и уменьшить внешний диаметр.

Бесшовные стальные трубы регулярно используются для транспортировки жидкостей, таких как вода, природный газ, отходы и воздух. Он также регулярно требуется во многих средах с высоким давлением и высокой коррозионной активностью, например, в нефтегазовой, энергетической и фармацевтической промышленности.

Преимущества:- Прочность: Бесшовные трубы имеют очевидное преимущество, заключающееся в отсутствии шва и, следовательно, в отсутствии вероятности слабого шва. Это означает, что, как правило, бесшовные трубы могут выдерживать рабочее давление на 20 % больше, чем сварные из того же класса материала и размера. Сопротивление

- : Отсутствие шва означает, что бесшовная труба может обеспечить более высокую устойчивость к коррозии, поскольку меньше возможностей для таких вещей, как загрязнения и дефекты, которые чаще всего возникают вдоль сварного шва.

- Меньше испытаний: само собой разумеется, что бесшовные трубы не требуют испытаний на целостность сварных швов — отсутствие сварки означает отсутствие испытаний!

Сварная труба

Сварная труба бывает трех видов: сварная по внешнему диаметру, сваренная по внутреннему диаметру или сваренная с обеих сторон. Общность в том, что у них у всех есть шов!

Общность в том, что у них у всех есть шов!

Процесс производства сварных труб начинается с раскатывания стального рулона до желаемой толщины для формирования плоской полосы или листа. Затем его прокатывают, а шов полученной трубы сваривают в химически нейтральной среде.

Что касается типа свариваемой стали, то аустенитные стали, как правило, лучше всего свариваются, тогда как ферритные стали свариваются в тонких сечениях. Дуплексные стали теперь считаются полностью свариваемыми, но они требуют большего ухода, чем аустенитные стали.

Считается, что за последние несколько лет технологии производства сварных труб значительно улучшились. Возможно, наиболее значительным достижением является использование высокочастотных электрических токов в качестве метода сварки. Это значительно улучшило способность сварных труб избежать коррозии и разрушения шва.

Хотя правильно, что шов в сварной трубе делает ее теоретически более слабой, в наши дни методы производства и процедуры обеспечения качества намного лучше. Это означает, что до тех пор, пока указанные допуски сварной трубы по температуре и давлению не превышены, нет никаких причин, по которым она не должна работать так же хорошо, как бесшовная труба, в самых разных отраслях промышленности.

Это означает, что до тех пор, пока указанные допуски сварной трубы по температуре и давлению не превышены, нет никаких причин, по которым она не должна работать так же хорошо, как бесшовная труба, в самых разных отраслях промышленности.

- Стоимость: Большим преимуществом сварных труб является то, что они являются наименее дорогими из всех типов труб и гораздо более доступны.

- Постоянство: Общепризнанно, что толщина стенки сварных труб намного более постоянна, чем у бесшовных труб. Это связано с тем, что производственный процесс начинается с плоского стального листа.

- Качество поверхности: отказ от процесса экструзии также означает, что поверхность сварной трубы может быть намного более гладкой, чем у бесшовной трубы.

- Скорость: для сварных труб требуется более короткое время на закупку из-за упрощения производственного процесса.

Кованая труба

Ковка стали — это процесс обработки металлов давлением, при котором металл формуется с помощью силы сжатия, экстремальных температур и давления.

Изготовление кованой трубы начинается с помещения куска стали (будь то 6% молибдена, супердуплекса, дуплекса, нержавеющей стали, никелевого сплава) между верхней и нижней матрицей. Нагрев и давление придают стали желаемую форму, после чего она подвергается механической обработке, в ходе которой она удовлетворяет всем требуемым спецификациям.

Этот сложный производственный процесс приводит к более высоким затратам на кованые трубы.

Многочисленные преимущества кованых труб означают, что они имеют ряд различных применений в различных секторах, таких как нефть, газ, гидравлическое оборудование, удобрения и химическая промышленность. Тот факт, что кованая сталь не имеет шва или места сварки, позволяет успешно удерживать потенциально вредные или вызывающие коррозию вещества и их пары. Поэтому его можно использовать во многих отраслях тяжелой промышленности.

Преимущества:- Прочность: Ковка трубы обычно приводит к получению прочного и очень надежного конечного продукта, потому что ковка заставляет потоки зерен стали изменяться и выравниваться.

Другими словами, сталь становится более рафинированной, а структура трубы однозначно меняется, в результате чего достигается относительная прочность и высокая ударопрочность.

Другими словами, сталь становится более рафинированной, а структура трубы однозначно меняется, в результате чего достигается относительная прочность и высокая ударопрочность. - Долговечность: ковка исключает вероятность пористости, усадки, полостей и проблем с холодной заливкой.

- Экономичность: Общепризнано, что процесс ковки очень экономичен, так как материал не тратится впустую.

- Гибкость: процесс ковки стали очень гибкий и может производить множество различных труб разных размеров.

Получение бесшовных, сварных или кованых труб от компании Special Piping Materials

Какие бы виды бесшовных, сварных или кованых труб вам ни требовались, будьте уверены, что Special Piping Materials может найти и поставить все размеры бесшовных труб, сварных труб и кованая труба. Наша обширная глобальная сеть сможет найти и поставить на склад любой тип, который вам нужен, из любого материала — будь то супердуплекс, дуплекс, никелевый сплав, 6% молибдена или нержавеющая сталь.