- Насосные станции и установки

- Собираем насосную станцию самостоятельно. | САН САМЫЧ

- Исследование работы схемы управления безбашенной насосной установки

- § 22. Машинист насосной установки железнодорожного водоснабжения

- Насосная станция модульная на общей раме НСЧРП-22 – ООО «Росавтоматизация»

- Насосная станция для водоснабжения многоквартирного дома

- Устройство и принцип действия центробежного насоса

- Штанговые насосные агрегаты — PetroWiki

- — обзор

- Штанговая насосная система — обзор

- Принципиальная схема насосной системы штангового насоса (Голан, 1991).

- Расчет компонентов крутящего момента редуктора на насосных станциях с использованием данных динамометрической карты

- Исследование механизма энергосбережения на балочно-насосном агрегате с гидравлическим приводом

- Что такое центробежный насос

Насосные станции и установки

Принцип работы любой насосной станции довольно прост и состоит в том, что насос закачивает воду в накопительный бак, и вода пополняется по мере израсходования. Датчик уровня, следящий за уровнем воды в баке, включает и отключает насос.

Насосная станция водоснабжения это моноблок, в котором насос соединен с гидроаккумулятором через реле, которое автоматически при падении давления поступающей воды до определенной критической величины включает насос для повтора цикла. Насосные станции необходимы при подаче воды из глубинных скважин либо каких-то других автономных источников. Их можно также применять для перекачивания воды из водопроводной сети с недостаточным напором и для заполнения накопительных емкостей про запас. Система не нуждается в погружении и монтируется на поверхности, не требуя при этом какого-то специального контроля за безопасностью, так как все процессы, включая устранение гидроудара, выполняются или автоматически, или полуавтоматически.

Насосная станция в качестве комплекса гидротехнических средств и оборудования способна выполнить работы, связанные с водозабором из источников орошения или осушения, с подъемом и транспортированием воды к месту потребления или транспортировкой воды в сборный бак.

Насосные станции (НС) можно классифицировать по разным признакам, как:

- область применения и назначение,

- уровень подачи, что означает расположение относительно источника воды (это станции береговые, русловые, стационарного и передвижного типа),

- оросительные станции, поднимающие воду к оросительным каналам;

- осушительно-оросительные системы насосных станций, осушительно-увлажнительные системы,

- осушительные станции, отводящие воду с мелиорированных участков;

- подкачечные, служащие для подвода воды к закрытым оросительным системам.

У насосных станций может быть разный уровень подачи, независимо от области применения и напора: малый уровень подачи – до 1 м³/с; средняя подача – 1 — 10 м³/с, высокая подача – 10 — 100 м³/с и уникальные станции с подачей, превышающей 100 м³/с.

По источнику энергии насосные станции классифицируют на электрифицированные и тепловые станции. Последние работают от привода двигателя внутреннего сгорания. Насосные станции могут иметь сезонный режим работы и работать круглогодично. Различают насосные станции, забирающие воду из поверхностных источников воды, и из-под земли. Стационарные насосные станции устанавливаются в помещениях или здании, которое служит для расположения основного и вспомогательного гидромеханического, электротехнического и механического оборудования, трубопроводной арматуры и т.д. По конструктивным особенностям их классифицируют на наземные, камерные и блочные насосные станции. По характеру управления стационарные насосные станции могут управляться вручную и автоматически.

Передвижные насосные станции по сравнению со стационарными насосными станциями более мобильны, маневренны, их цена на 20 — 25% дешевле. Их используют для подачи воды в оросительную систему открытого или закрытого типа, в дождевальные устройства и для систем водоснабжения. Передвижные насосные станции достаточно подвижны, что делает возможным их применение на разных участках орошения в течение всего поливного сезона. Их целесообразное использование при поливе пойменных участков, при значительных колебаниях уровня воды в источнике не требует сооружения дорогостоящих водозаборных устройств, а глубина водоисточника в месте забора воды не должна быть < 0,6 — 0,8 метров. Если глубина окажется меньше, то следует применять устройство самого простого подпорного сооружения или приямка. Выбирая место для установки передвижной насосной станции, следует смотреть на подход к воде и площадку для насосной станции, которая должна обеспечивать высоту всасывания макс.

ПНС с приводом от собственного двигателя классифицируются по производительности: 25 — 750 литров / секунду, по напору: 5 — 100 метров, по конструкции ходовой части: на полозьях или колёсах.

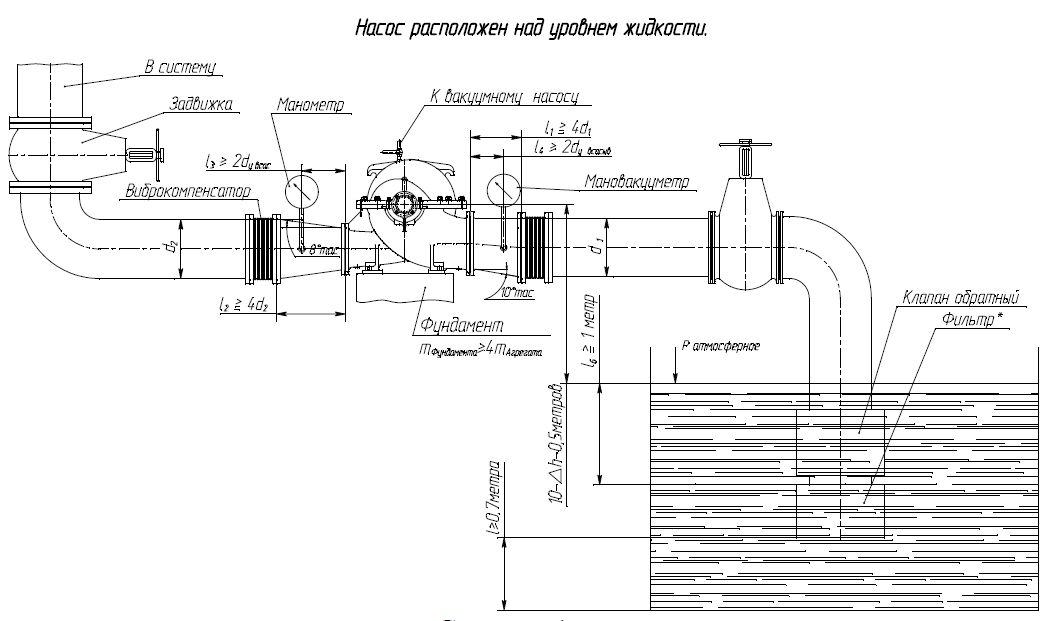

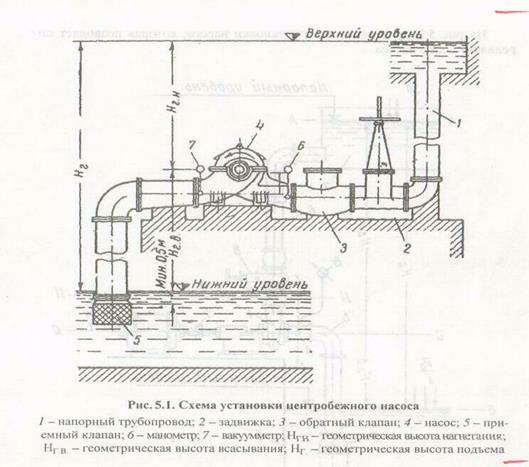

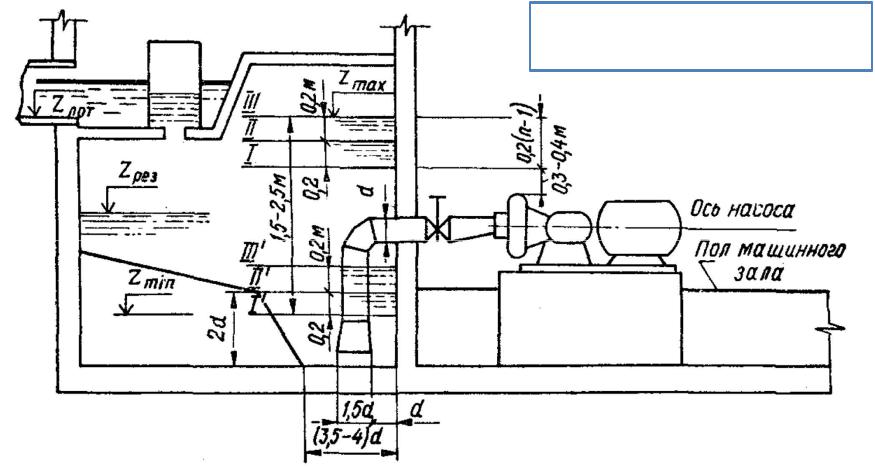

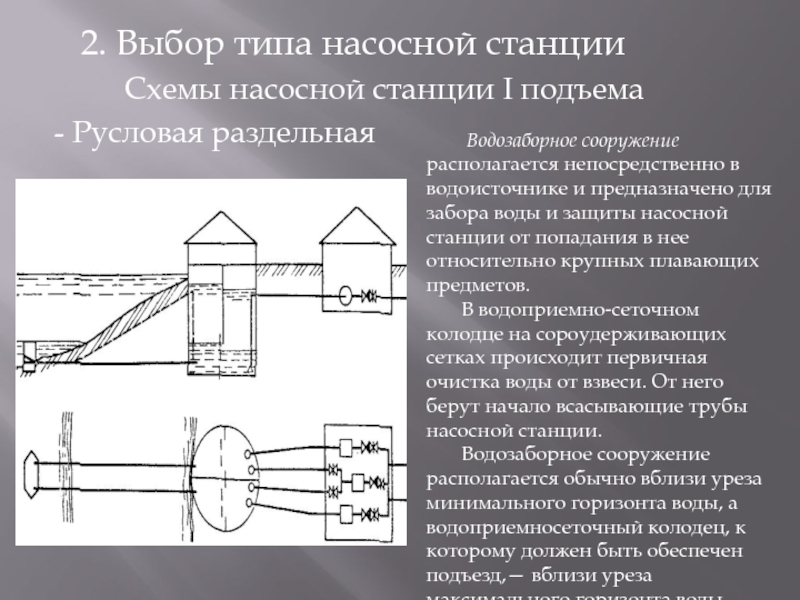

Насосные станции сооружаются, как правило, за короткий период времени с применением высоких технологий, совершенного унифицированного оборудования и новейших методов выполнения строительства. Насосные станции или установки включают машинное помещение с насосами, водозаборные системы, водоприёмники, камеры переключений, ёмкости с водой. Любая насосная установка не может обойтись без электрического хозяйства и трансформаторной подстанции, которые могут находиться в одном помещении с машинным залом. Некоторое из выше перечисленного оборудования может отсутствовать или объединяться с функциональной точки зрения. Например, машинный зал насосной станции может составлять одну строительную конструкцию с водоприёмником, что является типичным для насосных станций I подъёма. У насосных станций водоотведения машинный зал может быть совмещён с приемным резервуаром. Насосное оборудование насосной установки может различаться в зависимости от её назначения, бывают установки с горизонтально и вертикально расположенными насосами, с насосами осевыми и центробежными, которые могут быть установлены с положительной высотой всасывания или с подпором, то есть под залив.

Насосные станции или установки включают машинное помещение с насосами, водозаборные системы, водоприёмники, камеры переключений, ёмкости с водой. Любая насосная установка не может обойтись без электрического хозяйства и трансформаторной подстанции, которые могут находиться в одном помещении с машинным залом. Некоторое из выше перечисленного оборудования может отсутствовать или объединяться с функциональной точки зрения. Например, машинный зал насосной станции может составлять одну строительную конструкцию с водоприёмником, что является типичным для насосных станций I подъёма. У насосных станций водоотведения машинный зал может быть совмещён с приемным резервуаром. Насосное оборудование насосной установки может различаться в зависимости от её назначения, бывают установки с горизонтально и вертикально расположенными насосами, с насосами осевыми и центробежными, которые могут быть установлены с положительной высотой всасывания или с подпором, то есть под залив.

Расположение машинного зала относительно поверхности земли характеризует насосные станции как станции:

- наземного типа;

- полузаглубленные станции;

- заглубленного и

- подземного типа.

Для наземных насосных станций характерно расположение пола машинного помещения на уровне отметок окружающей земли, может быть предусмотрен въезд автотранспорта.

Для полузаглубленных насосных станций пол заглубляется по сравнению с уровнем земли, у них отсутствует перекрытие между машинным помещением и первым этажом, присутствие которого является характерным для насосных станций заглубленного типа. Если станция достаточно сильно заглубляется, то могут иметь место дополнительные подземные этажи для расположения вспомогательного оборудования. Эти насосные станции носят название насосных станций шахтного типа.

Для подземных насосных станций характерно их полное расположение под землей, компактная конструкция и автоматическое управление. Они могут быть прямоугольной (легче осуществлять монтаж унифицированных компонентов оборудования), круглой формы, иметь вид эллипса (легче воспринимают давление гидростатики) или сложную форму. По типу управления насосные станции подразделяются на: — станции, оснащённые ручным управлением, когда обслуживающий персонал в лице операторов управляет операциями станции; — с автоматической системой управления, когда все операции выполняются автоматически, регулирование осуществляется по уровню воды в баке или давлению воды в линии и т.

Если продолжать далее разговор о видах насосных станций, можно их подразделить также на следующие подвиды:

- водопроводные,

- канализационные.

К канализационным насосным станциям (КНС) относятся конструкции, которые обеспечивают удаление сточных вод: ливневых, фекальных, промышленных. Они имеют следующие преимущества:

Они имеют следующие преимущества:

- довольно длительный срок эксплуатации; часто это объясняется использованием на комплектующих деталях стеклопластика, который не ржавеет и не гниёт;

- безопасный режим работы вследствие наличия датчиков давления и уровня жидкости, которые контролируют функционирование системы;

- компактное исполнение;

- возможность обеспечения полностью автоматического режима работы системы;

- экологически чистый подход при эксплуатации: нет неприятного запаха и бесконтрольного выброса сточных вод.

Канализационная насосная установка размещается в корпусе и включает в себя насосы (основные и вспомогательные), датчики, трубопровод, соединительные патрубки. Основная отличительная особенность канализационной насосной станции заключается в наличии специального контейнера для попадания содержащихся в сточных водах крупных частиц. Контейнер периодически извлекается и опорожняется, затем чистится. Канализационные насосные установки могут функционировать почти в любых атмосферных условиях, что является также их плюсовым моментом.

Канализационные насосные установки могут функционировать почти в любых атмосферных условиях, что является также их плюсовым моментом.

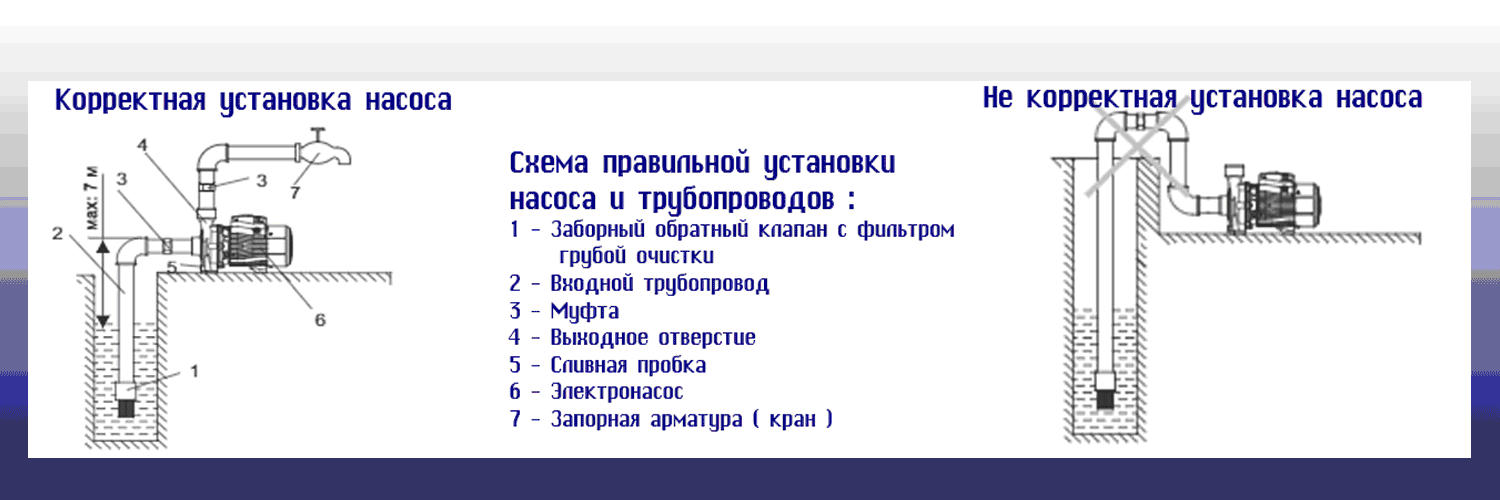

В современной автономной водопроводной системе важнейшим компонентом является сегодня насосная установка, которая или приобретается в готовом виде, или собирается самим пользователем, если речь идёт о компактной установке для частного дома. Чтобы не иметь проблем с эксплуатацией насосной установки, следует хорошо понимать принцип её работы. Для правильного подбора насосной станции для своих конкретных нужд, следует иметь в виду 2 фактора: технические параметры насосной станции и нюансы имеющейся скважины. Среди технических параметров, как всегда, речь ведут, в первую очередь, о производительности. Это значит, что станция должна поднимать на высоту такой объём воды, который обеспечит все необходимые для дома и придворных построек нужды. Для характеристик скважины важную роль играют производительность, её глубина, статистический уровень воды (если насос вне работы), динамический уровень воды (если насос в работе), тип фильтра и Ø трубы. Стандартные насосные станции поднимают воду эффективно с глубины скважины макс. 9 м. Они могут быть оснащены или самовсасывающим центробежным насосом, или самовсасывающим вихревым насосом. Относительно мощности станции можно сделать следующий вывод, который нам подсказывает практика: для дома, где проживает семья из четырёх человек, достаточно будет приобрести насосную станцию малой или средней мощности, 2-4 м³/ час, и с напором 45-55 метров.

Стандартные насосные станции поднимают воду эффективно с глубины скважины макс. 9 м. Они могут быть оснащены или самовсасывающим центробежным насосом, или самовсасывающим вихревым насосом. Относительно мощности станции можно сделать следующий вывод, который нам подсказывает практика: для дома, где проживает семья из четырёх человек, достаточно будет приобрести насосную станцию малой или средней мощности, 2-4 м³/ час, и с напором 45-55 метров.

Насосные станции с накопительным баком считаются уже устаревшими, но такие станции еще встречаются. Накопительный бак очень громоздкий, уровень воды в нем и напор контролирует поплавок, данные выводятся на датчик, который, срабатывая, дает сигнал на подкачку воды. Это всегда была популярная система водоснабжения, однако недостатков у этой системы было множество:

- всегда низкий напор, так как вода поступает в бак самотеком;

- большие размеры бака;

- сложная установка бака, ибо он должен размещаться выше уровня самой станции;

- при выходе из строя датчика переполнения вода начинает переливаться в помещение.

Современные насосные станции снабжаются гидроаккумулятором. Суть состоит в том, что на станции устанавливается реле давления. Станции, оснащённые гидроаккумулятором, считаются станциями прогрессивными и имеют гораздо меньше недостатков. Реле контролирует верхнюю границу давления окружающего воздуха, который сжимается в гидроаккумуляторе под давлением воды. После установки необходимого давления насос отключается, и включается снова только при поступлении сигнала от реле о нижней границе давления.

Итак, все равно, какая насосная станция, с накопительным баком или гидроаккумулятором, она укомплектовывается насосным агрегатом, мембранным баком под напором, реле давления, манометром, кабелем и разъемами для подключения. Различают насосные станции также по типу рабочего насоса, который может быть с эжектором и без эжектора. Если эжектор встроенный, то вода поднимается за счет созданного разряжения. У этих насосных станций довольно высокая стоимость, однако она вполне оправданная, они могут подавать воду с глубины 20-45 метров. Оборудование этих станций высокопроизводительное, довольно компактное, но работает очень шумно, и в связи с этим его лучше размещать в подсобных помещениях.

Оборудование этих станций высокопроизводительное, довольно компактное, но работает очень шумно, и в связи с этим его лучше размещать в подсобных помещениях.

Имеются также насосы для насосных станций с выносным эжектором, который погружают вместе с двумя трубами в скважину или колодец. Вода поступает в эжектор по одной трубе, образуя всасывающую струю. В системе не должно быть воздуха и песка, КПД этих насосов намного ниже, чем у стандартных насосных станций. Такая станция может быть установлена дома, она работает бесшумно.

На самом же деле насосов, из которых комплектуют насосные станции, существует огромное количество.

В последние годы заметно улучшилось производство в нашей стране пожарных автомобилей, эффективность работы которых определяет, как правило, качественный показатель насосной установки, которая является, как бы, не самым главным элементом пожарной машины. Насосные установки, используемые в технике пожаротушения, представляют собой совокупность инженерных коммуникативных систем, способных обеспечить безопасность людей в здании в момент начавшегося пожара. Основной целью подобных конструкций является ликвидация распространяющегося возгорания, качественное тушение пожара и быстрое удаление дыма и углекислого газа из здания.

Основной целью подобных конструкций является ликвидация распространяющегося возгорания, качественное тушение пожара и быстрое удаление дыма и углекислого газа из здания.

Раньше пожарные машины оснащались обычным пожарным насосом. Пожары бывают разные, и, соответственно, их тушение также обладает рядом отличительных особенностей, что обусловлено различными требованиями к работе насосных установок. Чтобы ликвидировать пожар на верхних этажах, нужна насосная установка с высоким давлением. А для ликвидации крупных лесных пожаров нужна пожарная машина с высокопроизводительной насосной установкой (70 — 100 л/с). И будет достаточно одной машины, а не двух по 40 литров в секунду каждая.

В конструкциях последних моделей пожарных насосных установок, изготавливаемых мировыми лидерами в данной области, следует отметить оснащение их новыми системами контроля и дистанционного управления, регулирование давления в автоматическом режиме, автоматика водозаполнения и дозировки пенообразующего вещества, вывод данных на жидкокристаллический экран. Однако такую технику тяжело эксплуатировать в наших условиях, когда речь идёт о пожарах глобального уровня, например, в условиях сибирского климата. Какой жидкокристаллический экран насосной установки выживет после пожара в таких условиях?

Однако такую технику тяжело эксплуатировать в наших условиях, когда речь идёт о пожарах глобального уровня, например, в условиях сибирского климата. Какой жидкокристаллический экран насосной установки выживет после пожара в таких условиях?

Одним из важных элементов насосной установки пожарной машины считается вакуумная система водозаполнения, работающая от открытого водоема. Вакуумный способ водозаполнения может быть ручным и автоматическим, в качестве вакуумного насоса установки могут работать поршневые, мембранные, шиберные, водокольцевые, газоструйные насосы и др. Каждая из этих систем в оснащении насосной станции для пожарных автомобилей подходит для определенных условий работы.

Работа вакуумной системы водозаполнения, в частности, уровень и скорость вакуумирования, непосредственно связана с функцией привода двигателя, или скорости оборотов данного двигателя. Это связано с определенными неудобствами в техническом обслуживании пожарной техники, необходима ежедневная проверка на «сухой вакуум». Насосы вакуумной насосной станции представляют собой автономную вакуумную систему и были разработаны недавно по заказу МЧС России. Они снабжены автономным электроприводом, получающим питание от аккумулятора пожарной машины. Электрические сигналы, управляя насосами, автоматизируют почти все процессы, входящие в операции по пожаротушению, и являются на сегодня самыми перспективными в вопросе водозаполнения. Это уже отметили все известные производители пожарных машин в России.

Насосы вакуумной насосной станции представляют собой автономную вакуумную систему и были разработаны недавно по заказу МЧС России. Они снабжены автономным электроприводом, получающим питание от аккумулятора пожарной машины. Электрические сигналы, управляя насосами, автоматизируют почти все процессы, входящие в операции по пожаротушению, и являются на сегодня самыми перспективными в вопросе водозаполнения. Это уже отметили все известные производители пожарных машин в России.

Собираем насосную станцию самостоятельно. | САН САМЫЧ

Здравствуйте, уважаемые читатели «Сан Самыча». Сегодня мне бы хотелось рассказать вам о том, как возможно собрать насосную станцию, и в каких случаях оправдана сборка насосной станции из разрозненных частей, которые можно купить в магазине.

Почему собирают насосную станцию сами.Прежде всего, как мне кажется, насосную станцию стоит собирать самостоятельно, если у вас уже есть какие-то из её составных частей, обычно наиболее дорогих. Это – насос и гидроаккумулятор. Потому что стоимость насоса – это, примерно, половина стоимости насосной станции, соответственно, гидроаккумулятор – примерно треть. То есть, не имеет смысла покупать новую насосную станцию, если у вас раздавило зимой гидроаккумулятор или сгорел по какой-то причине насос. Можно купить отдельно и то, и другое, и просто заменить то, что у вас сломалось, благо крепежи насоса и крепежная площадка гидроаккумулятора, как правило, стандартные и соединить одно с другим можно без особого труда.

Это – насос и гидроаккумулятор. Потому что стоимость насоса – это, примерно, половина стоимости насосной станции, соответственно, гидроаккумулятор – примерно треть. То есть, не имеет смысла покупать новую насосную станцию, если у вас раздавило зимой гидроаккумулятор или сгорел по какой-то причине насос. Можно купить отдельно и то, и другое, и просто заменить то, что у вас сломалось, благо крепежи насоса и крепежная площадка гидроаккумулятора, как правило, стандартные и соединить одно с другим можно без особого труда.

Другой причиной собирать насосную станцию самостоятельно, может послужить несоответствие ваших требований и характеристик оборудования готовой насосной станции. Например, вам нужен насос с большим напором или расходом воды, чем у предлагаемых вам насосных станций, а то, что устраивает вас по характеристикам, не устраивает – по стоимости или по надежности. Или габариты насосной станции слишком велики для места, куда вы собираетесь её поставить, или вас не устраивает емкость гидроаккумулятора, ну и т. д. Только нужно иметь в виду, что итоговая стоимость насосной станции вполне может быть намного больше той, что вы планировали.

д. Только нужно иметь в виду, что итоговая стоимость насосной станции вполне может быть намного больше той, что вы планировали.

Третий, наиболее распространенный вариант, когда вы вынуждены собирать распределенную насосную станцию из-за очень глубокого залегания воды или приличной удаленности от дома источника воды. Как правило, в этом случае используют мощный погружной насос, а гидроаккумулятор с блоком автоматики ставят где-нибудь дома.

Так ли нужен гидроаккумулятор? Резонный вопрос: можно ли обойтись без гидроаккумулятора? В принципе, это возможно, но с обычным блоком автоматики насос будет включаться и выключаться очень часто, реагируя даже на незначительный расход воды. Ведь количество воды в напорном трубопроводе невелико, и малейший расход воды приведет к быстрому падению давления и такому же быстрому нарастанию его при включении насоса. Именно из-за того, чтобы насос не включался по каждому вашему «чиху», ставят гидроаккумулятор, хотя бы небольшой. Так как вода – вещество не сжимаемое, в гидроаккумулятор накачивают воздух, который, в отличие от воды, хорошо сжимается и выступает своеобразным демпфером, регулирующим накопление и расход воды. Если воздуха в гидроаккумуляторе нет или слишком мало, то и сжиматься будет нечему, то есть не будет накопления воды.

Так как вода – вещество не сжимаемое, в гидроаккумулятор накачивают воздух, который, в отличие от воды, хорошо сжимается и выступает своеобразным демпфером, регулирующим накопление и расход воды. Если воздуха в гидроаккумуляторе нет или слишком мало, то и сжиматься будет нечему, то есть не будет накопления воды.

В идеале, емкость гидроаккумуляторов должна быть лишь немного меньше дебета вашего источника воды, и насос, в этом случае, будет включаться лишь при израсходовании какого-то, довольно приличного запаса воды, т.е. очень редко, но надолго. Но тогда это будет очень дорогая по стоимости накопительная схема.

Сейчас в продаже появились насосные станции с улучшенными блоками автоматики со встроенной защитой от сухого хода, которые плавно запускают и останавливают насос, регулируют его мощность в зависимости от заданного давления. Считается, что гидроаккумулятор, в принципе, им не нужен. Но все это хорошо работает только при отсутствии перепадов напряжения, чем наша глубинка и дачные поселки похвастать не могут. И, к сожалению, стабилизаторы не всегда спасают от этой беды. К тому же цена такой станции очень часто намного выше обычной, что, как мне кажется, себя не оправдывает.

И, к сожалению, стабилизаторы не всегда спасают от этой беды. К тому же цена такой станции очень часто намного выше обычной, что, как мне кажется, себя не оправдывает.

Вистан.

Из всех готовых систем автоматики для насосных станций особенно выделяется наша отечественная разработка Вистан, предназначенная исключительно для организации насосной станции на базе вибрационного насоса. Я не сторонник применения вибрационных насосов в системах водоснабжения частных и дачных хозяйств, но не могу не уделить внимание этому устройству из-за большой популярности «Малышей», «Ручейков» и т.д. на постсоветском пространстве.

Вистан и схема его подключения.

В интернете очень много лестных отзывов об этом устройстве. В жизни, к сожалению, не все так радужно. Итак, вкратце.

Достоинства:

— Специальная разработка для вибрационных насосов;

— Автоматически поддерживает давление в системе на уровне 1,5-2,0 бар;

— Имеет встроенную защиту от сухого хода;

— Имеет встроенный стабилизатор напряжения, может работать с напряжением от 160 до 250 Вольт;

— Может работать без гидроаккумулятора, плавно изменяет мощность насоса;

— Плавный пуск и останов насоса;

— Имеет защиту по превышению электрического тока: плавкий предохранитель на 5 Ампер;

— Автоматически возобновляет работу при восстановлении параметров: напряжение в сети, появление давления воды на напоре насоса (сухой ход).

— Простота монтажа и демонтажа схемы: производитель рекомендует использовать гибкую подводку на ½ дюйма.

Недостатки:

— Насос должен создавать давление на входе в устройство не меньше 3,0 бар: не всякий вибрационный насос способен на это, учитывая разницу по высоте между зеркалом воды в колодце (скважине) и местом расположения Вистана.

— Расход воды ограничен внутренним сечением гибкой подводки, или нужно ставить гидроаккумулятор.

— Защита по сухому ходу решена своеобразно: устройство отключает насос, если давление на входе не поднимается выше 0,8 бар за 10 секунд. Т.е. вода на самом деле есть, и насос исправно её качает, просто ему не хватает сил поднять давление до необходимого.

— Нет возможности регулировать давление в системе.

— Высокая цена устройства по сравнению со стоимостью вибрационных насосов. Стоимость набора «Вистан + насос» сопоставима по стоимости готовой насосной станции не самого плохого качества (а китайские, раза в полтора дешевле).

В целом, этот вариант организации насосной станции подойдет дачникам, привыкшим к своим вибрационным насосам и не избалованным благами цивилизации на даче. К тому же, систему легко собрать весной перед использованием и разобрать осенью, забрав все хозяйство с собой в город и не боясь, что её украдут или разорвет морозами. Для более серьезной системы водоснабжения дома это устройство, впрочем, как и использование вибрационного насоса, вряд ли подойдет.

Блок автоматики для центробежных насосов.

Для организации насосной станции на основе центробежного насоса, неважно погружного или поверхностного, необходим блок автоматики. Самое простое – это собрать его самому, используя покупные элементы: коллектор, реле давления, манометр. Но можно купить и готовый блок, на котором все это уже будет установлено. Останется только лишь установить его на напоре насоса в удобном для обслуживания месте.

Различные фирмы предлагают большое разнообразие таких блоков, отличающиеся по комплектации и стоимости. Самые простые и недорогие, включают в себя только необходимые элементы, названные выше. Чуть подороже будут стоить блоки, в которые добавлен датчик сухого хода. Самыми же навороченными считаются блоки автоматики, которые самостоятельно, регулируя мощность насоса, поддерживают заданное давление в системе, а также имеют несколько (до трех) защит от разных неприятных вещей (сухой ход, перегрузка насоса, разрыв напорного трубопровода).

Самые простые и недорогие, включают в себя только необходимые элементы, названные выше. Чуть подороже будут стоить блоки, в которые добавлен датчик сухого хода. Самыми же навороченными считаются блоки автоматики, которые самостоятельно, регулируя мощность насоса, поддерживают заданное давление в системе, а также имеют несколько (до трех) защит от разных неприятных вещей (сухой ход, перегрузка насоса, разрыв напорного трубопровода).

Коллектор.

Собственно, каждый волен делать свой выбор. Кому-то проще собрать такой блок самому, кому-то проще его купить. Как мне кажется, единственный недостаток таких блоков, кроме цены, это как раз их блочность. Т.е. если что- то сломается в составе такого блока автоматики, то менять придется весь блок, а это иногда бывает накладно.

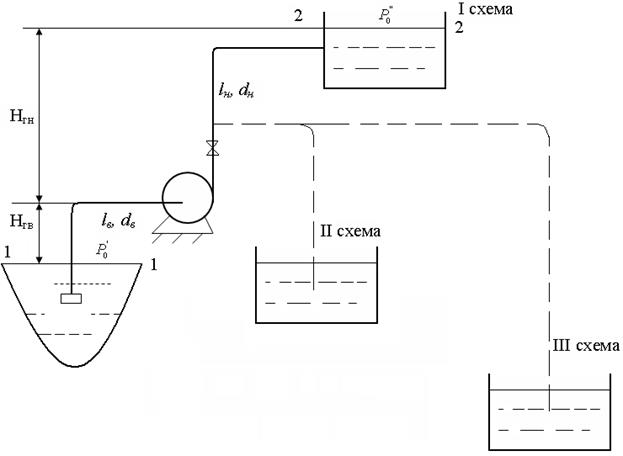

Схемы насосных станций.

Самая распространенная схема насосной станции это когда все её элементы собраны вместе, как написал один из читателей: «насос на бочонке». В этом случае блок автоматики ставится на напоре насоса, а к гидроаккумулятору вода отводится по отдельной трубе или гибкой подводке. Получается, что можно поставить в разных местах насос и гидроаккумулятор (ГА), просто заменив отвод к ГА на более длинный.

В этом случае блок автоматики ставится на напоре насоса, а к гидроаккумулятору вода отводится по отдельной трубе или гибкой подводке. Получается, что можно поставить в разных местах насос и гидроаккумулятор (ГА), просто заменив отвод к ГА на более длинный.

Но лучшим вариантом будет поставить блок автоматики на ГА, соединив коллектор блока с насосом трубой. Тогда мы получаем распределенную насосную станцию, где насос может стоять, например, в колодце (или в скважине для погружного насоса), а ГА находится в теплом доме.

Продолжая усовершенствовать нашу схему, можно найти наиболее удобное место для блока автоматики. Мне таким местом представляется распределительный коллектор холодной воды, где блок автоматики будет поддерживать постоянное давление (ведь именно это нам и нужно). Гидроаккумулятор, в этом случае, можно поставить под ванну или в любое другое свободное место ванной комнаты, а от насоса будет подходить напорный трубопровод. Сам же насос можно поставить поближе к источнику водоснабжения и подальше от дома, чтобы не слышать его шум, или купить погружной насос (опять же никакого шума в доме).

Таким образом, разместив элементы насосной станции в тех местах, где это удобно и не бросается в глаза, вы получите максимальный комфорт при эксплуатации водоснабжения дома: «как в квартире». Главное не забыть, что и куда вы запихнули.

Исследование работы схемы управления безбашенной насосной установки

Работа добавлена: 2016-06-23ЛАБОРАТОРНАЯ РАБОТА № 1

по дисциплине «Автоматизация технологических процессов»

Специальность 2-74 06 31-01 «Энергетическое обеспечение сельскохозяйственного производства»

Тема лабораторной работы:Исследование работы схемы управления безбашенной насосной установки

Цель лабораторной работы:Научится монтажу и наладке схем управления насосными установками работающими по параметру уровня

Время выполнения:2 часа.

Место выполнения работы:лаборатория «Автоматизация технологических процессов»

Дидактическое и техническое обеспечение:схемы, лабораторный стенд, мультиметр

Список литературыдля самостоятельной подготовки лабораторной работы:

Автоматизация технологических процессов. С.Н. Фурсенко — Минск: БГАТУ,2011г.

Автоматизация сельскохозяйственной техники. Г.Е. Радченко Мн: УП “Технопринт” 2005г.

Автоматизация производственных процессов на животноводческих фермах и комплексах. И.Ф. Кудрявцев, О.Б. Карасев М: Агропромиздат 1985г.

Автоматизация технологических процессов. И.Ф. Бородин, Н.М. Недилько М. Агропромиздат 1980г.

Автоматизация технологических процессов и системы автоматического управления. И.Ф. Бородин, С.А. Андреев М.Колос 2005г.

Автоматизация технологических процессов. И.Ф. Бородин, Ю.А. Судник М: Колос 2005г.

И.Ф. Бородин, Ю.А. Судник М: Колос 2005г.

Техника безопасности и пожарная безопасность на рабочем месте:

— инструкция по охране труда при проведении лабораторно-практических занятий по дисциплине «Автоматизация технологических процессов» №3,

— инструкция по правилам пожарной безопасности №1.

Последовательность выполнения работы:

1. Внеурочная подготовка

1.1.Самостоятельно подготовиться к лабораторной работе.

1.2. Подготовить титульный лист отчета и разделы основной части, включающие задачи, теоретическое обоснование, обозначение и термины, средства обеспечения и материалы.

1.3. Изучить инструкции по технике безопасности и противопожарной безопасности при выполнении работы.

2. Работа в лаборатории

2.1. Пройти контроль по подготовке к лабораторной работе

2.2. Подготовить рабочее место к выполнению работы.

2.3. Изучить методические указания к выполнению лабораторной работы

2.4. Выполнить лабораторную работу

2.5. Убрать рабочее место, оформить и сдать отчет.

Задание и методические рекомендации по их выполнению:

Задание 1. Изучить устройство принцип работы датчика реле давления, способ его настройки.

Ящики управления предназначены для автоматического управления водоподъемными установками с одним насосным агрегатом.

Ящики управления водоподъемными установками с пневмогидроаккумуляторами используется в комплекте водоснабжения животноводческих ферм и других сельскохозяйственных потребителей при заборе воды из скважин, шахтных колодцев и открытых водоисточников.

Ящики управления обеспечивают:

-подключение силовых цепей L1,L2,L3 к источнику переменного тока;

-включение и отключение электродвигателя насоса в соответствии с выбранным технологическим режимом;

-защиту электродвигателя от тока короткого замыкания и перегрузки;

-световую сигнализацию о включении ящика управления под напряжение и при неисправности пневмогидроаккумулятора;

-работу насоса в автоматическом и ручном режимах;

-защиту цепей управления;

-защиту мембраны пневмогидроаккумулятора;

Принцип работы реле давления.

Принцип действия реле основан на уравновешивании давления контролируемой среды внутри чувствительной системы (сильфонного устройства) силой упругих деформаций регулируемой пружины.

Отверстие ниппеля на входе имеет диаметр 2мм с целью предохранения от внезапной перегрузки давлением полости сильфона.

Рисунок 1 – Устройство датчика давления

1 — датчик давления; 2 — пружина; 3 — пружина; 4 — фиксирующая планка; 5 — регулировочный винт; 6 — регулировочный винт; 7 — пружина; 8 — рычаг; 9 — переключатель; 10 — щиток; 11 — гайка; 12 — колодка переключателя; 13 — элементы крепления заземления; 14 — ниппель.

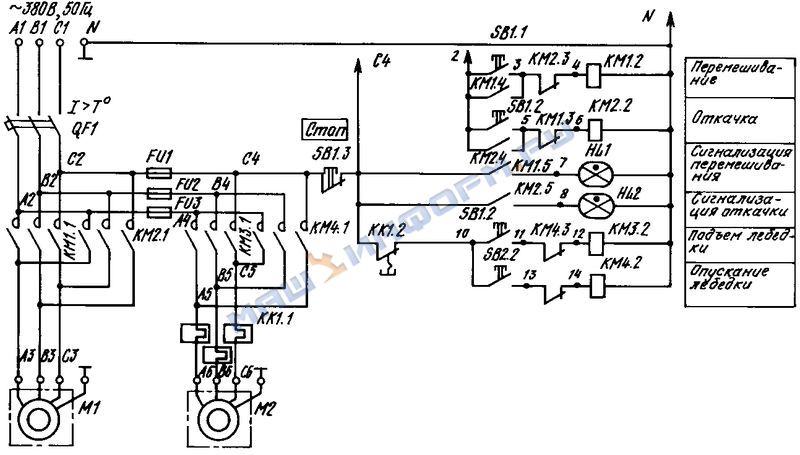

Задание 2. Изучить работу принципиальной электрической схемы безбашенной насосной установки.

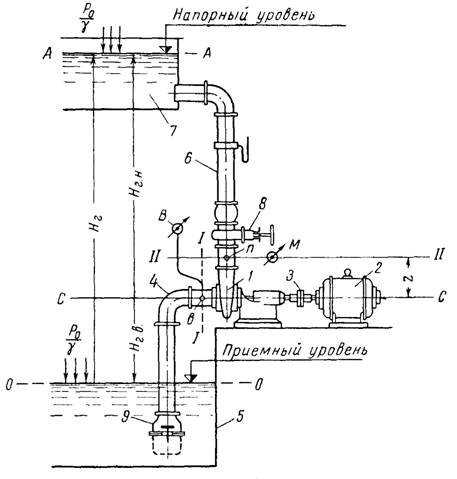

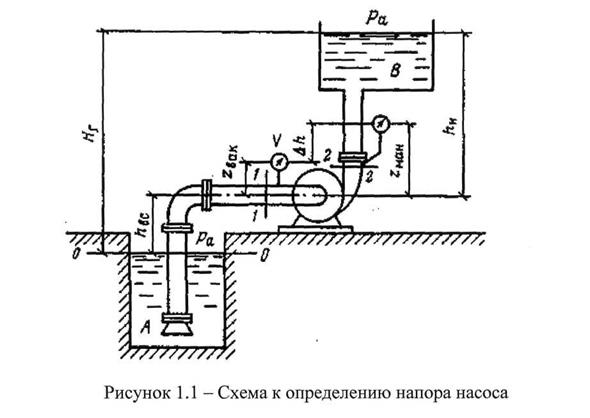

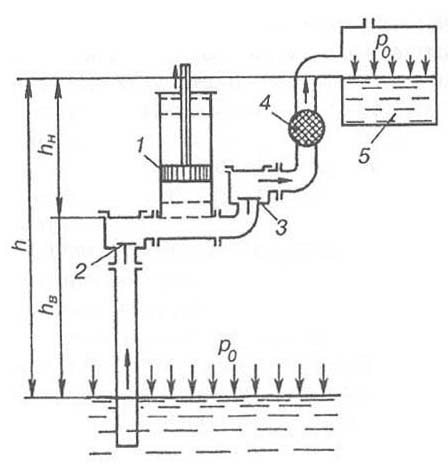

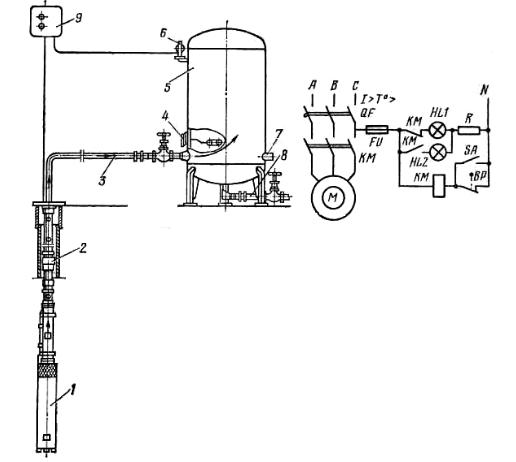

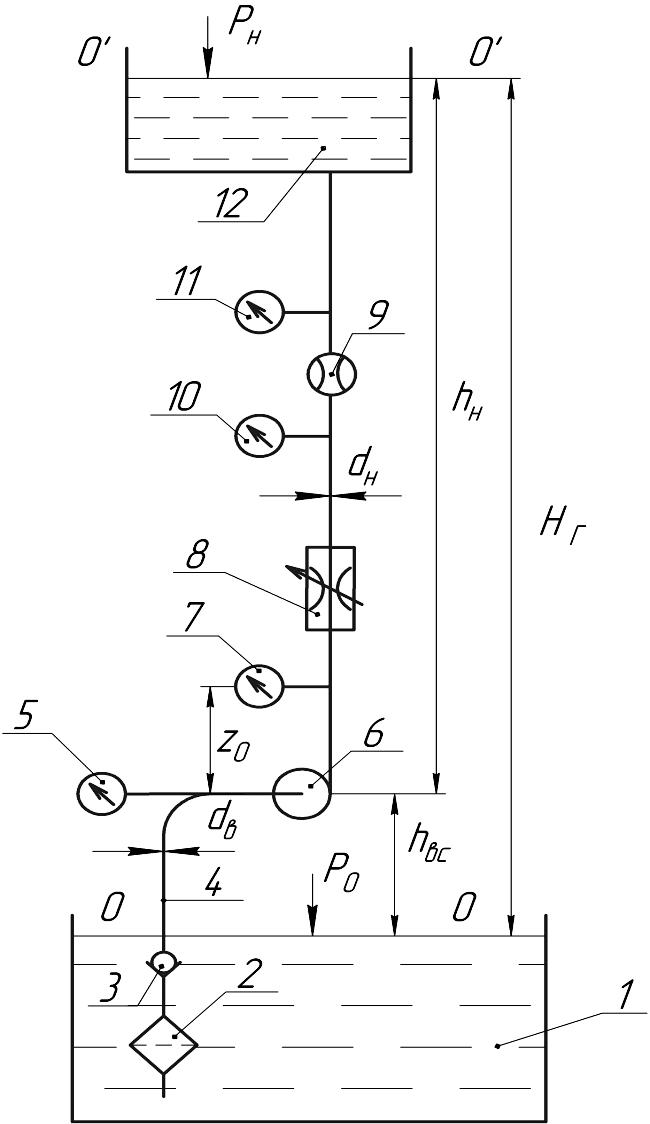

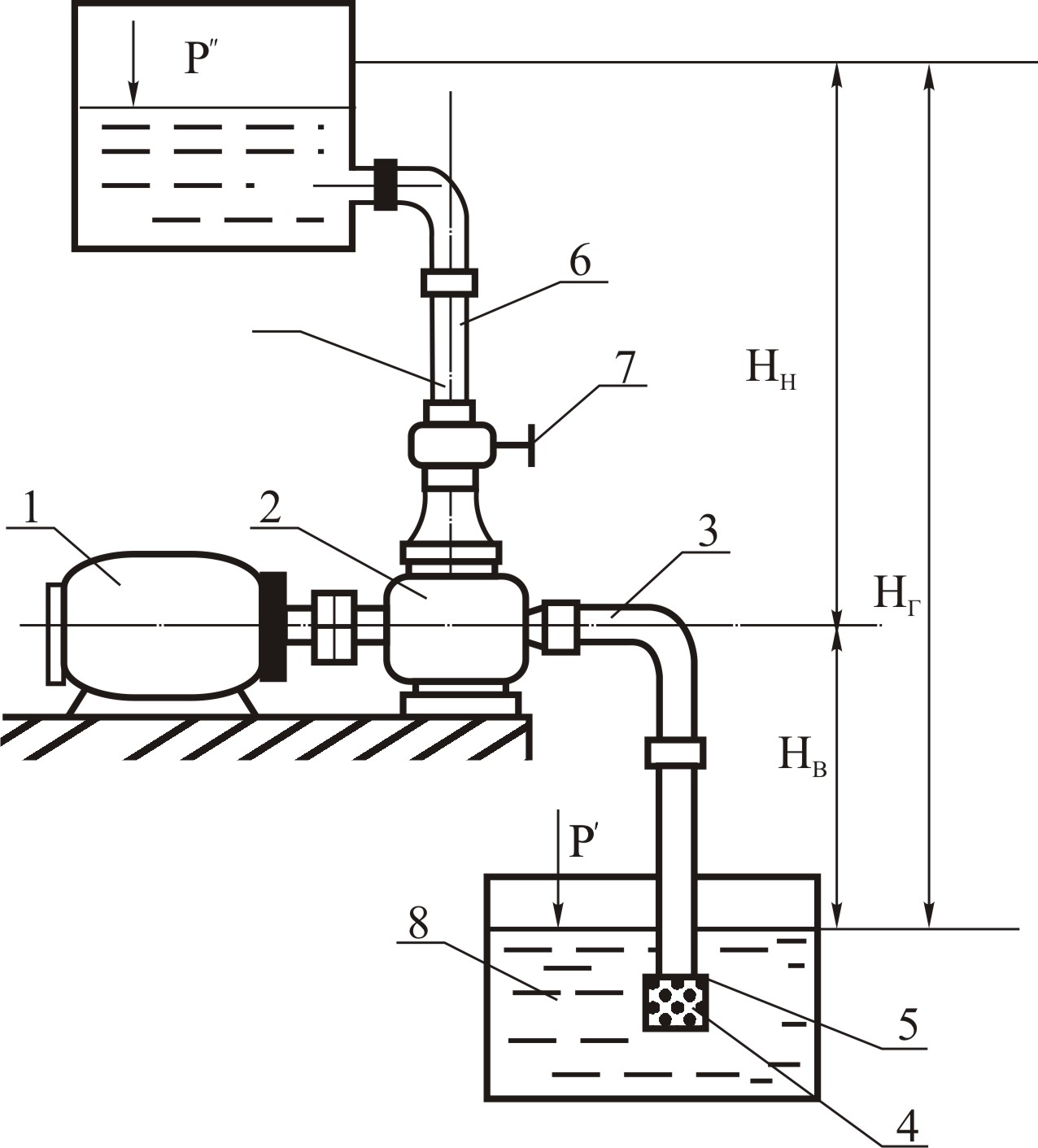

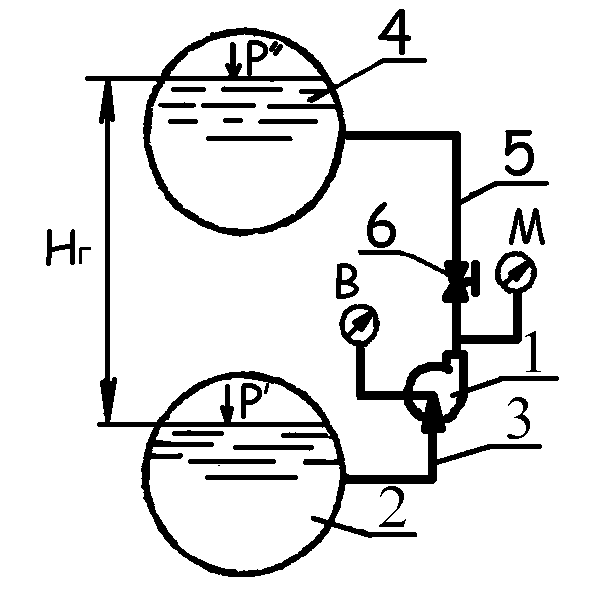

Устройство безбашенной насосной установки и принцип работы схемы управления. Автоматическая водоподъёмная установка типа ВУ с воздушно водяным котлом “гидропневматическим аккумулятором” предназначена для подъёма воды из открытых водоёмов и шахтных колодцев глубиной до 5м при напоре от 25 до80м.

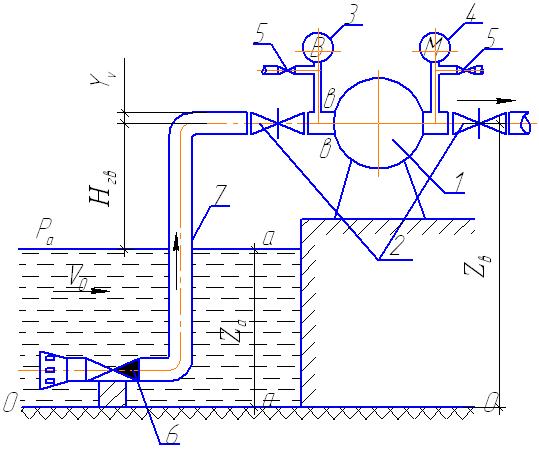

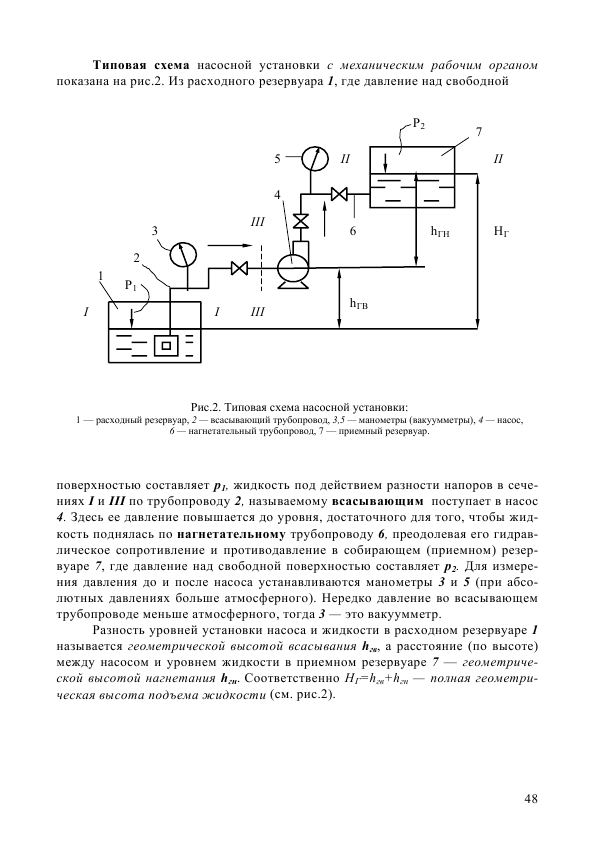

Установка состоит из всасывающей трубы 1 с приёмным фильтром, насосного агрегата 2, нагнетательной 3 и водоразборной 12 труб с запирающими вентилями 5, воздушно-водяного бака 4 с датчиком давления 8 и струйным регулятором запаса воздуха, имеющим камеру смешивания 6, воздушный клапан 7, жиклёр 10 и диффузор 11. Схема управления в автоматическом режиме работает следующим образом. Вода к потребителю поступает под действием давления воздушной подушки, расположенной над водой в котле.

При разборе воды из котла давление в котле снижается, и замыкаются контакты манометрического датчика ВР, катушка магнитного пускателя КМ получает питание и включает электронасос. При повышении уровня воды давление, в котле повышается до заданного значения, при котором контакты ВР размыкаются и насос отключается. Ручное управление электронасосом осуществляется кнопками “Пуск” SВ2 и “Стоп” SВ1.

Объем воздушной подушки в баке постоянно уменьшается, так как часть воздуха растворяется и выносится с водой. Вследствие этого уменьшаются давление воздушной подушки и регулирующий объём воды в котле, а агрегат начинает чаще включаться в работу.

Вследствие этого уменьшаются давление воздушной подушки и регулирующий объём воды в котле, а агрегат начинает чаще включаться в работу.

Дня автоматического поддержания объема воздушной подушки служит струйный регулятор, который обеспечивает подкачку воздуха до давления в баке 250кПа. При максимальных аварийных давлениях срабатывает предохранительный клапан 9. Пополнение воздуха происходит, когда жиклер 10 перекрыт водой. Струя воды под давлением насоса создает разрежение в камере 6 «эффект пульверизации», воздушный клапан 7 открывается, и воздух, смешиваясь водой, поступает в котел.

Безбашенные водокачки имеют низкий коэффициент использования объема бака “0.15…0.2V”, большой перепад давлений “20…30м “ при малом регулирующем объеме Vp и взрывоопасны. Вследствие этого они широкого применения в сельском хозяйстве не нашли.

При наличии в скважине воды в зоне погружного насоса контакты датчика сухого ходаSLбудут замкнуты, а релеKV2будет держать в замкнутом состоянии свои контактыKV2. 1в цепи катушки магнитного пускателяКМ.

1в цепи катушки магнитного пускателяКМ.

В автоматическом режиме при уменьшении давления, когда вода из бака расходуется потребителями при отключенном насосе, подвижный стрелочный контакт манометраSPбудет перемещаться к неподвижному контакту 1, соответствующему давлению включения насоса, и при его касании магнитный пускательКМвключит электродвигатель погружного насоса и своими замыкающими контактамиКМ.2станет на самоподпитку.

При включении электронасосного агрегата в напорном трубопроводе возникает кратковременное повышение давления в момент трогания насоса. В этом случае подвижный контакт манометраSPможет коснуться контакта2,релеKV1может кратковременно разомкнуть свои контакты в цепи катушки пускателяКМ,но пускатель не отключится, так как питание его катушки будет осуществляться через контакты реле времениКТ.После разбега электронасосного агрегата и стабилизации давления реле времени разомкнет свои контактыКТ.При подъеме воды в напорном баке до установленного верхнего уровняВУ,соответствующего давлению отключенияр2,подвижный контакт манометраSPкоснется контакта2. РелеKV1,размыкая свои контактыKV1.1,отключит магнитный пускательКМи электродвигатель насоса. Вследствие разбора воды уровень ее в напорном баке будет снова снижаться, давление уменьшится и контактSPснова коснется контакта 1. Работа схемы повторится.

РелеKV1,размыкая свои контактыKV1.1,отключит магнитный пускательКМи электродвигатель насоса. Вследствие разбора воды уровень ее в напорном баке будет снова снижаться, давление уменьшится и контактSPснова коснется контакта 1. Работа схемы повторится.

Для регулирования частоты вращения погружных насосов, а следовательно, и их подачи можно использовать преобразователь частоты, автоматически изменяющий частоту в зависимости от давления. Например, при уменьшении расхода воды потребителями увеличится давление в водопроводной сети. Датчик давления должен выдать сигнал на уменьшение частоты преобразователя, а следовательно, и на уменьшение частоты вращения электродвигателя насоса, уменьшая подачу насоса в соответствии с уменьшением расхода воды потребителями. Такие системы особенно перспективны на крупных животноводческих комплексах, так как они не только продлят срок службы скважин, но и исключат громоздкие водонапорные башни и насосные станции второго подъема, имеющие значительную стоимость.

Задание 3. Собрать схему управления безбашенной насосной установки на лабораторном стенде.

Содержание отчета учащихся:

1.Тема и цель работы.

2.Вычертить технологическую и принципиальную электрическую схему управления.

3. Ответить на контрольные вопросы.

Перечень вопросов для контроля и самоконтроля учащихся:

1. Перечислите основные элементы автоматики, используемые при управлении безбашенной насосной установкой.

2. Опишите работу принципиальной электрической схемы управления.

3. Обоснуйте достоинства и недостатки безбашенных насосных установок.

4. Обьясните устройство и принцип работы датчика-реле давления.

Обьясните устройство и принцип работы датчика-реле давления.

5. Поясните, как автоматически поддерживается объём воздушной подушки в баке?

Возможно эти работы будут Вам интересны.

1. Исследование работы схемы управления башенной насосной установки

2. Исследование работы схемы управленияпастеризационно-охладительной установки

3. Исследование работы схемы управления поточной линии запаривания картофеля

4. Исследование работы схемы управления микроклиматом построенной на релейно-контактных элементах

5. Электрооборудование и работа насосной установки с задвижкой

6. Изучение конструкции установки и исследование режимов работы модулируемой системы СЭПП

7. Исследование схемы управления навозоуборочного транспортера

8. Разработка технологической схемы абсорбционной установки

9. Типизированные схемы управления в АСУ

Типизированные схемы управления в АСУ

10. Описание устройства и работы автоматической системы, разработка ее функциональной схемы

§ 22. Машинист насосной установки железнодорожного водоснабжения

§ 22. МАШИНИСТ НАСОСНОЙ УСТАНОВКИ

ЖЕЛЕЗНОДОРОЖНОГО ВОДОСНАБЖЕНИЯ

Характеристика работ. Обслуживание насосно-силового оборудования, двигателей внутреннего сгорания, паровых, водогрейных, электрических котлов и другого оборудования насосных установок железнодорожного водоснабжения: пуск, регулирование режима работы и остановки двигателей и насосов, переключения в системе трубопроводов насосных установок. Наблюдение за контрольно-измерительными приборами. Текущий ремонт оборудования насосных установок железнодорожного водоснабжения. Управление работой хлораторной установки. Приготовление реагентов для хлорирования воды. Проведение анализов воды на остаточный хлор. Обслуживание устройств водоснабжения и водоотведения структурных подразделений железнодорожного транспорта: всасывающих трубопроводов, напорно-разводящих водопроводных сетей с запорной арматурой, водоразборных кранов и сооружений. Наблюдение за уровнем воды в источнике, за состоянием и работой гидротехнических сооружений. Содержание санитарных зон в надлежащем состоянии. Подготовка устройств водоснабжения и водоотведения структурных подразделений железнодорожного транспорта к зимней работе. Обеспечение водой поездов и других технических и хозяйственно-бытовых потребностей структурных подразделений железнодорожного транспорта.

Наблюдение за уровнем воды в источнике, за состоянием и работой гидротехнических сооружений. Содержание санитарных зон в надлежащем состоянии. Подготовка устройств водоснабжения и водоотведения структурных подразделений железнодорожного транспорта к зимней работе. Обеспечение водой поездов и других технических и хозяйственно-бытовых потребностей структурных подразделений железнодорожного транспорта.

Должен знать: устройство, принцип действия и правила эксплуатации насосов, двигателей, приводящих их в действие, резервного энергооборудования, приборов автоматического управления агрегатами насосной установки железнодорожного водоснабжения; схему всасывающих, напорных и разводящих трубопроводов; конструкцию и принцип действия запорной арматуры на трубопроводах; устройство элементов водоснабжения и водоотведения структурных подразделений железнодорожного транспорта, артезианских скважин, гидротехнических и водонапорных сооружений, водоразборных колонок и кранов для заправки вагонов пассажирских поездов и мойки подвижного состава.

При обслуживании насосной установки железнодорожного водоснабжения с

подачей воды до 500 куб. м в сутки - 2-й разряд.

При обслуживании насосной установки железнодорожного водоснабжения с

подачей воды от 500 до 1000 куб. м в сутки - 3-й разряд.

При обслуживании насосной установки железнодорожного водоснабжения с

подачей воды от 1000 до 2000 куб. м в сутки - 4-й разряд.

При обслуживании насосной установки железнодорожного водоснабжения с

подачей воды от 2000 до 2500 куб. м в сутки - 5-й разряд.

При обслуживании насосной установки железнодорожного водоснабжения с

подачей воды свыше 2500 куб. м в сутки - 6-й разряд.

Примечание. Старший машинист насосной установки железнодорожного водоснабжения тарифицируется на один разряд выше машиниста насосной установки железнодорожного водоснабжения высшей квалификации, работающего под его руководством.

Открыть полный текст документа

Насосная станция модульная на общей раме НСЧРП-22 – ООО «Росавтоматизация»

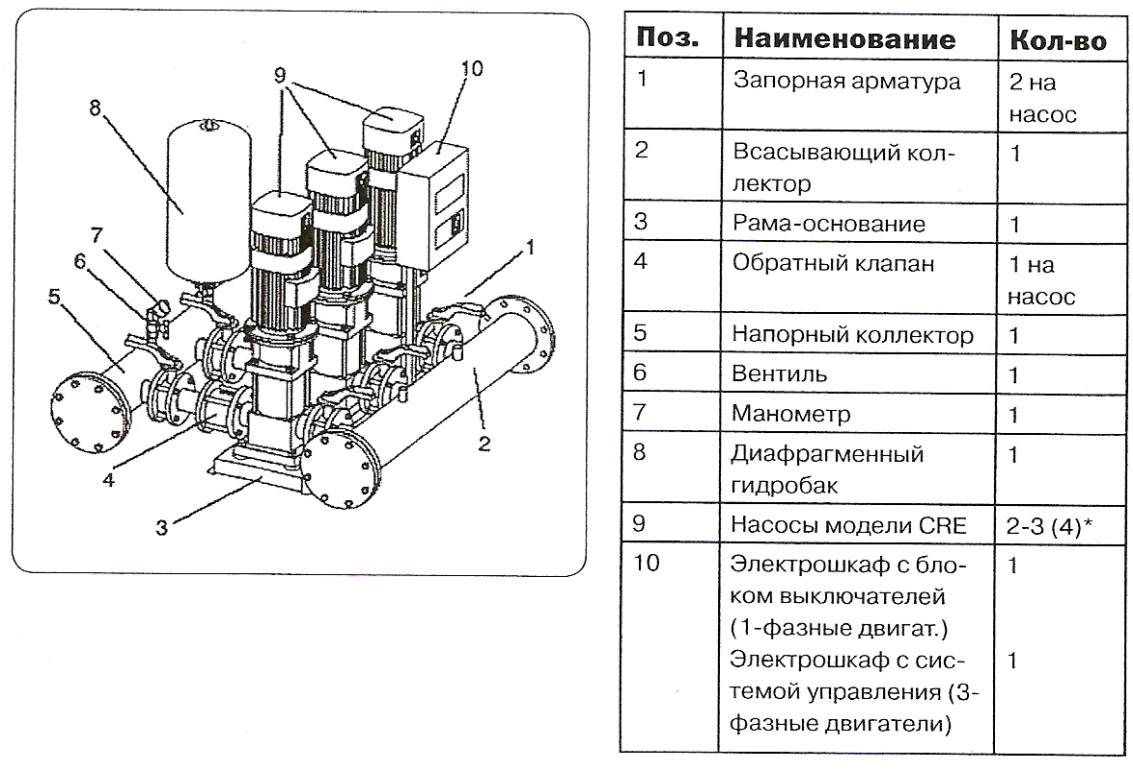

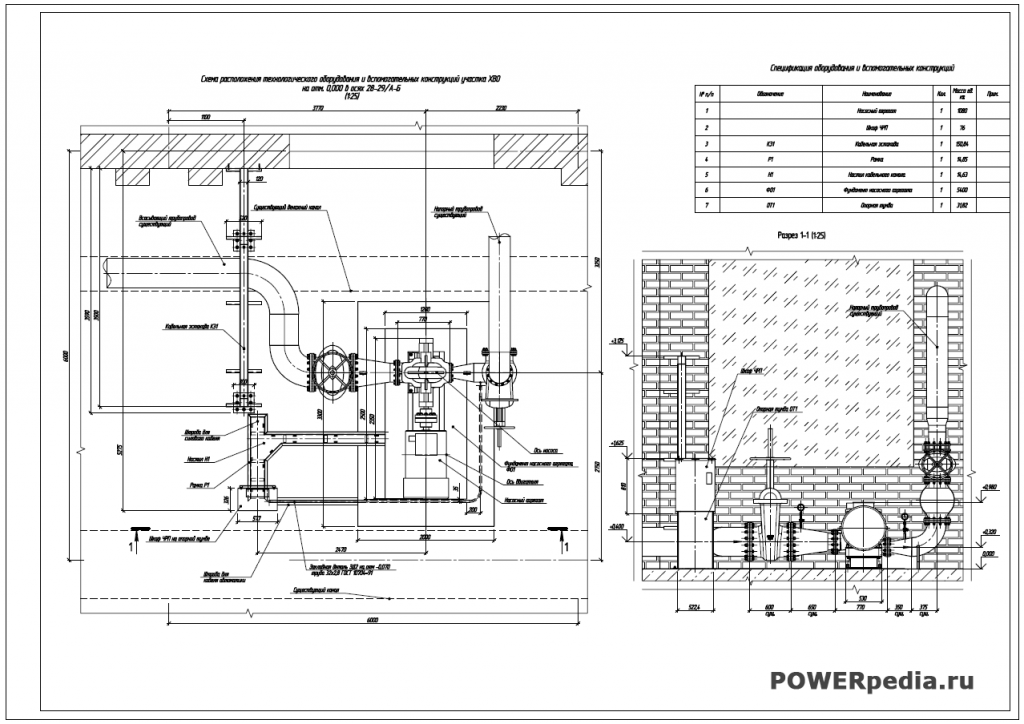

Комплектная модульная насосная станция на общей раме с каскадным режимом работы с преобразователем частоты

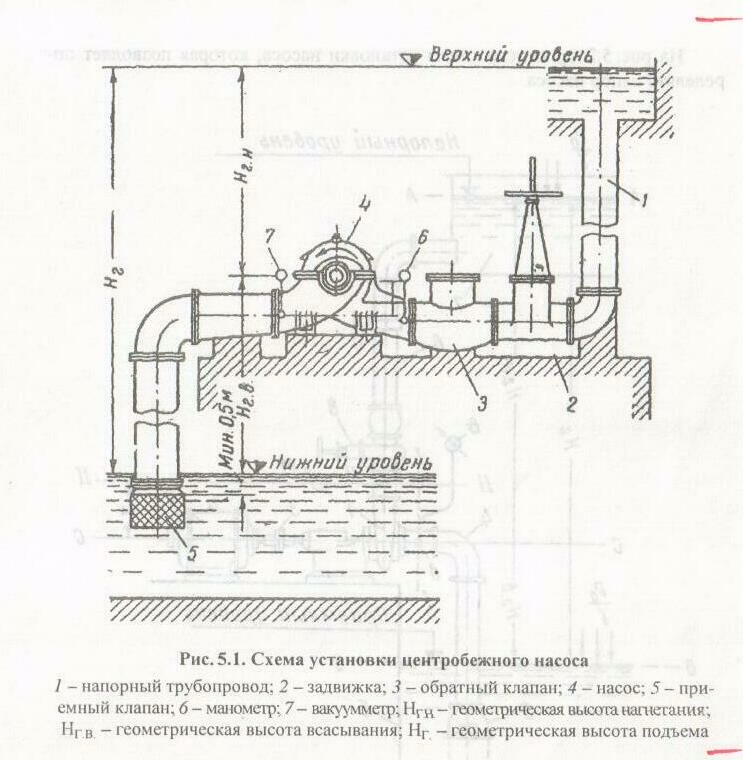

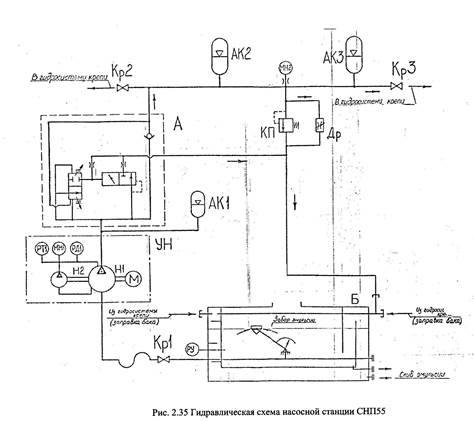

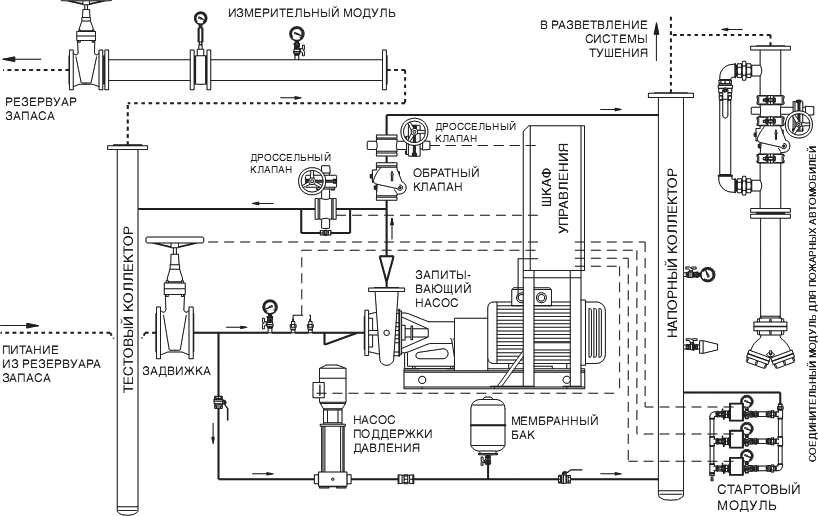

Состав изделия.НС представляет собой модульную конструкцию (Рис. 1), где на общей раме смонтированы все необходимые элементы, в совокупности обеспечивающие функциональное назначение изделия: насосы, задвижки и обратные клапаны, впускной и напорный коллекторы, шкаф управления, датчик давления, сигнализирующие манометры для защиты от сухого хода. Гидравлическая схема НС представлена на Рис. 2.

1 – впускной коллектор,2 – задвижки,

3 – напорный коллектор,

4 – задвижки,

5 – обратные клапаны,

6 — шкаф управления ШУ НС,

7 – манометр сигнализирующий впускного коллектора,

8 — манометр сигнализирующий напорного коллектора,

9 – датчик давления,

10 – насос Н2,

11 – насос Н1.

Шкаф управления ШУ НС конструктивно выполнен в виде металлического щита с дверью на лицевой стороне и монтажной панелью внутри. Органы управления расположены на двери.Расположение органов управления и светосигнальной арматуры на лицевой панели шкафа управления показано на Рис. 3.

HL1 — лампа желтая «Сеть 380В»;

HL2 – лампа красная «Насос 1 Авария»;

HL3 – лампа красная «Насос 2 Авария»;

HL4 – лампа зеленая «Насос 1 Работа»;

HL5 – лампа зеленая «Насос 2 Работа»;

QS1 – рукоятка выключателя-разъединителя «Сеть ON/OFF»;

SA1 – переключатель «Режим Авт./Ручн.»;

SB1 – кнопка «Пуск Насос 1»;

SB2 – кнопка «Стоп Насос 1»;

SB3 – кнопка «Пуск Насос 2»;

SB4 – кнопка «Стоп Насос 2»;

UZ1 LCP – панель управления преобразователя частоты Omron RX.

На монтажной панели внутри ШУ НС расположены следующие основные элементы:

На монтажной панели внутри ШУ НС расположены следующие основные элементы:

A1 – блок питания =24В; 1,3А;

А2 – программируемый контроллер Siemens Logo! 12/24RC;

А3 – модуль расширения Siemens Logo! DM16 24R;

КМ1 – пускатель магнитный – работа насос 1 через преобразователь частоты;

КМ2 – пускатель магнитный – работа насос 1 напрямую;

КМ3 – пускатель магнитный – работа насос 2 через преобразователь частоты;

КМ4 – пускатель магнитный – работа насос 2 напрямую;

KF1 – реле контроля фаз;

SF1 — выключатель автоматический цепей управления;

QF1 – выключатель автоматический преобразователя частоты;

QF2, QF3 – мотор-автомат электродвигателя насоса;

QS1 — выключатель-разъединитель «Сеть ON/OFF»;

UZ1 – Преобразователь частоты Omron RX;

XT2 – Клеммы для подключения силовых кабелей электродвигателей насосов;

XT3 – Клеммы для подключения внешних сигнальных проводников;

XT4 — Клеммы для подключения сигнальных проводников аппаратуры, расположенной на двери шкафа управления.

Аппаратура по месту:

BP1 — датчик давления Danfoss MBS3000, 0-10bar, 4-20мА;

S3, S4 – манометр сигнализирующий ДМ2010СгУ2, 0-10кг/см2;

M1, М2 – насос Pedrollo F50/200AR, 22кВт, Q=103 м3/ч, H=56м.

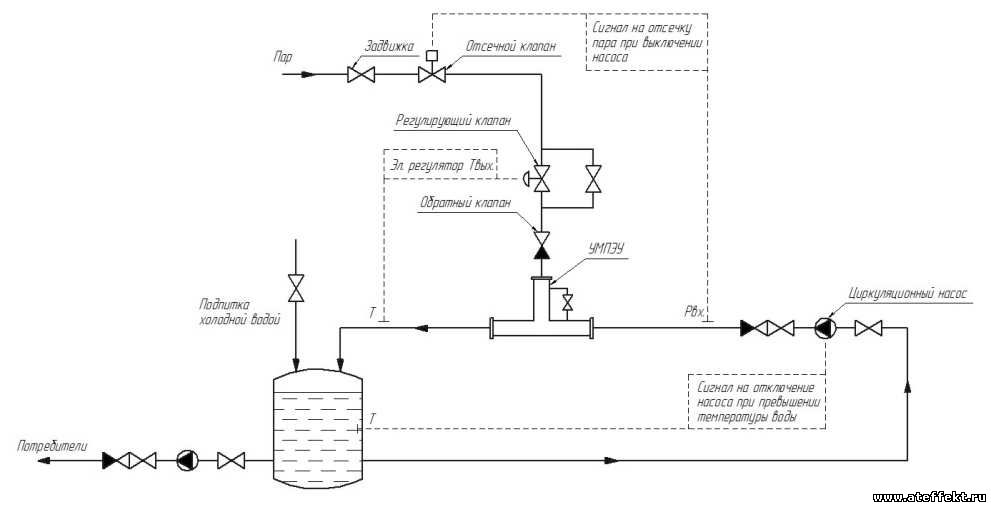

Принцип работы насосной станции с преобразователем частоты.

Насосная станция обеспечивает подачу воды в системе водоснабжения с заданным давлением в независимости от разбора. Поддержание давления обеспечивается встроенным преобразователем частоты по сигналу от аналогового датчика давления. Регулирование осуществляется плавно, бесступенчато и безударно.

С помощью преобразователя частоты происходит автоматическая регулировка производительности насоса. При необходимости увеличить производительность насоса преобразователь частоты увеличивает частоту вращения насоса, если необходимо уменьшить производительность – уменьшает.

Подготовка к работе насосной станции.

Механический монтаж.

Установить НС на место ее постоянной эксплуатации.

Подключить к водопроводной сети всасывающий и напорный коллекторы.

Электрические подключения.

Произвести заземление рамы НС к существующему контуру заземления. Сечение заземляющего проводника должно быть не меньше 16 мм2.

Подключить проводники внешних подключений согласно электрической принципиальной схеме.

Включить автоматические выключатели.

Подать на шкаф управления напряжение питания 380 В.

Осуществить пробный запуск насосов и определить правильность направления вращения крыльчаток (направление вращения можно определить по стрелке на корпусе насоса). Если смотреть со стороны вентилятора электродвигателя – правильное направление – по часовой стрелке.

Работа насосной станции с преобразователем частоты.

1. Подать напряжение питания на ШУ, путем поворота по часовой стрелке до положения «ON» рукоятки выключателя нагрузки QS1 (Рис. 3). При этом должна загореться лампа HL1 «Сеть 380В».

2. Задать требуемую уставку давления на панели преобразователя частоты UZ1 LCP. Уставка давления задается в процентах от 0,00% до 100,00% в параметре F001. При этом 0,00% соответствует давление 0 кс/см2; 100,00% соответствует давление 10 кг/см2. Текущее значение уставки отображается в нижней строке на дисплее панели. Для изменения уставки давления необходимо:

— последовательно два раза нажать кнопку «Enter» желтого цвета. При этом параметр F001 будет доступен для редактирования – подсветится темным фоном,

— кнопками «Стрелка влево» и «Стрелка вправо» выбрать изменяемый разряд (целые, десятые и т.п.),

— кнопками «Стрелка вверх» и «Стрелка вниз» изменить значение выбранного разряда,

— для завершения редактирования нажать кнопку «ESC».

3. Перевести переключатель SA1 «Режим» в левое положение «Авт.». При этом произойдет запуск насоса. Загорится лампа HL4 «Насос1 Работа» или HL5 «Насос2 Работа». Станция начнет работать в автоматическом режиме.

4. Для отключения работы станции (для остановки насоса) перевести переключатель SA1 «Режим» в среднее положение.

5. В случае возникновения аварийной ситуации или неполадок преобразователя частоты, датчика давления (невозможен запуск в автоматическом режиме), а также в целях использования насосной станции для тушения пожара предусмотрена функция прямого запуска насосов в «ручном» режиме. При этом не контролируется давление – насос/насосы работают на полную мощность без использования преобразователя частоты. Работа в «ручном» режиме осуществляется только под контролем и под ответственность обслуживающего персонала. Для запуска насосов в ручном режиме необходимо перевести переключатель SA1 «Режим» в правое положение «Ручн.», нажать кнопку SB1 «Насос1 Пуск» и/или SB3 «Насос2 Пуск».

Для останова насосов в ручном режиме нажать кнопку SB2 «Насос1 Стоп» и/или SB4 «Насос2 Стоп».

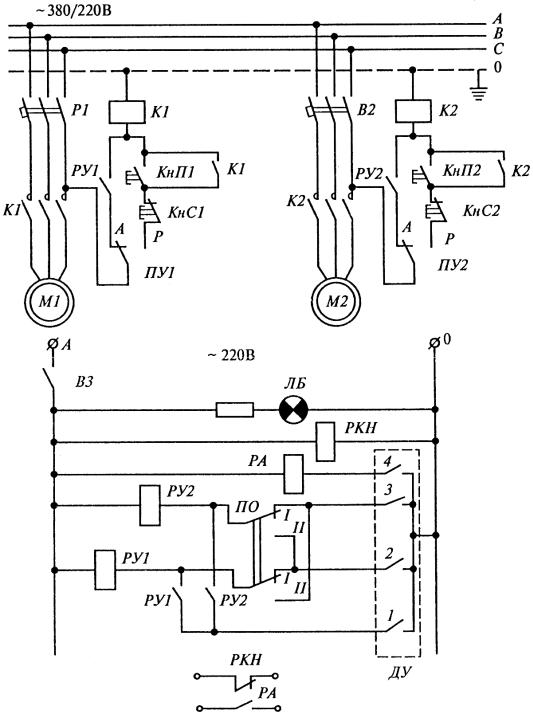

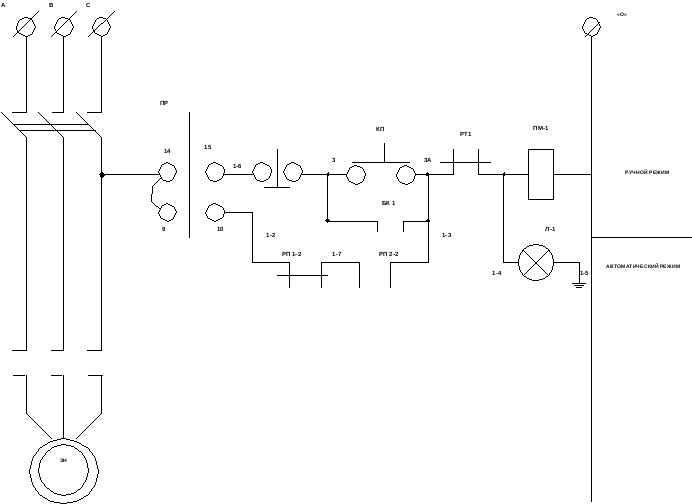

Описание электрической принципиальной схемы шкафа управления насосной станции ШУН с преобразователем частоты.

Питание электрооборудования насосной станции осуществляется от трехфазной сети переменного тока напряжением 380В.

Питание электрооборудования насосной станции осуществляется от трехфазной сети переменного тока напряжением 380В. При переключении вводного выключателя-разъединителя QS1 в положение «ON» напряжение питания 380В параллельно поступает на:

— реле контроля фаз KF1;

— автоматический выключатель QF1 преобразователя частоты;

— мотор-автоматы QF2, QF3 электродвигателей насосов;

и 220В параллельно поступает на:

— лампу HL1 «Сеть»;

— автоматический выключатель SF1 цепей управления.

При включении автоматического выключателя QF1 напряжение 380В поступает на силовые клеммы преобразователя частоты UZ1.

При включении мотор-автомата QF2 напряжение 380В поступает на магнитный пускатель KM2.

При включении мотор-автомата QF3 напряжение 380В поступает на магнитный пускатель KM4.

При включении автоматического выключателя SF1 напряжение 220В поступает на:

— блок питания A1 — выходное напряжение 24В постоянного тока.

— питание релейных выходов Q1, Q2, Q3, Q4, Q9, Q10, Q11, Q12 программируемого контроллера A2.

С выхода блока питания A1 напряжение =24В поступает на:

— питание контроллера A2 и его модуля расширения A3;

— дополнительные контакты мотор-автоматов QF2.K и QF3.K;

— переключатель SA1 «Режим»;

— дополнительные контакты магнитных пускателей KM1.K1 и KM3.K1;

— сигнальные контакты S3, S4 манометра ДМ2010.

При наличии питающего напряжения на силовых клеммах преобразователя частоты UZ1:

— переходит в рабочее состояние (светится) его панель управления UZ1.LCP;

— со встроенного блока питания преобразователя частоты напряжение =10В поступает на датчик давления BP1;

— со встроенного блока питания преобразователя частоты напряжение =24В поступает на питание релейных выходов Q5, Q6, Q7, Q8 программируемого контроллера A2.

Если мотор-автомат QF2 включен, то =24В поступает через сигнальный контакт QF2. K на дискретный вход I1 контроллера A2.

K на дискретный вход I1 контроллера A2.

Если мотор-автомат QF3 включен, то =24В поступает через сигнальный контакт QF3.K на дискретный вход I2 контроллера A2.

Запуск насоса в автоматическом режиме (через преобразователь частоты).

При повороте переключателя SA1 «Режим» в левое положение «Авто» =24В поступает на дискретный вход I3 контроллера A2. После этого происходит инициализация запуска насоса через преобразователь частоты (далее рассмотрен только алгоритм запуска насоса Н1, запуск насоса Н2 происходит таким же образом):

1) Замыкается релейный выход Q1 контроллера A2 и 220В поступает через НЗ дополнительный контакт KM2.K2 (защита от одновременного включения KM1 и KM2) на катушку пускателя KM1.

2) Через НО дополнительный контакт KM1.K1 =24В поступает на дискретный вход I13 контроллера A2 (проверка, что KM1 замкнулся).

3) Замыкается релейный выход Q5 контроллера A2 и =24В с клеммы P24 преобразователя частоты поступает на клемму FW преобразователя частоты (сигнал пуск преобразователя частоты).

4) После запуска преобразователя частоты с его дискретного выхода (клемма 14) =24В поступает на дискретный вход I10 контроллера A2 (проверка, что преобразователь частоты работает).

5) Замыкается релейный выход Q11 контроллера A2 и 220В поступает на лампу HL4 «Насос 1 работа».

Насос Н1 работает в штатном режиме.

Останов насоса в автоматическом режиме (через преобразователь частоты).

При повороте переключателя SA1 «Режим» в среднее положение «0» =24В пропадает с дискретного входа I3 контроллера A2. После этого происходит инициализация останова насоса через преобразователь частоты (далее рассмотрен только алгоритм запуска насоса Н1, запуск насоса Н2 происходит таким же образом):

1) Размыкается релейный выход Q5 контроллера A2 и =24В пропадает с клеммы FW преобразователя частоты (сигнал стоп преобразователя частоты).

2) С дискретного выхода преобразователя частоты (клемма 14) пропадает =24В и соответственно с дискретного входа I10 контроллера A2

3) Размыкается релейный выход Q11 контроллера A2 и гаснет лампа HL4 «Насос 1 работа». Насос Н1 остановлен.

Насос Н1 остановлен.

4) Размыкается релейный выход Q1 контроллера A2 и происходит отключение магнитного пускателя KM1.

5) Через НО дополнительный контакт KM1.K1 =24В перестает поступать на дискретный вход I13 контроллера A2 (проверка, что KM1 разомкнулся).

Насос Н1 остановлен.

Запуск насоса в ручном режиме (напрямую).

При повороте переключателя SA1 «Режим» в правое положение «Ручной» =24В поступает на:

— кнопку SB1 «Прямой пуск Н1»;

— кнопку SB2 «Прямой стоп Н1»;

— кнопку SB3 «Прямой пуск Н2»;

— кнопку SB4 «Прямой стоп Н2»;

При нажатии кнопки SB1 «Прямой пуск Н1» =24В поступает на дискретный вход I4 контроллера A2, происходит запуск насоса Н1 напрямую (без преобразователя частоты):

1) Замыкается релейный выход Q1 контроллера A2 и 220В поступает через НЗ дополнительный контакт KM1.K2 (защита от одновременного включения KM1 и KM2) на катушку пускателя KM2.

2) Через НО дополнительный контакт KM2. K1 =24В поступает на дискретный вход I14 контроллера A2 (проверка, что KM2 замкнулся).

K1 =24В поступает на дискретный вход I14 контроллера A2 (проверка, что KM2 замкнулся).

3) Замыкается релейный выход Q11 контроллера A2 и 220В поступает на лампу HL4 «Насос 1 работа».

Насос Н1 работает в ручном режиме.

Запуск насоса в ручном режиме (напрямую).

При нажатии кнопки SB2 «Прямой стоп Н1» =24В пропадает с дискретного вход I5 контроллера A2, происходит останов насоса Н1:

1) Размыкается релейный выход Q1 контроллера A2 и отключается магнитный пускатель KM2.

2) Через НО дополнительный контакт KM2.K1 =24В перестает поступать на дискретный вход I14 контроллера A2 (проверка, что KM1 разомкнулся).

3) Размыкается релейный выход Q11 контроллера A2 гаснет лампа HL4 «Насос 1 работа».

Насос Н1 остановлен.

Запуск и останов насоса Н2 в ручном режиме происходит аналогично.

Насосная станция для водоснабжения многоквартирного дома

Инженерные коммуникации – неотъемлемая техническая составляющая любого здания, независимо от его назначения.

Оказывая прямое влияние на условия проживания и уровень комфортабельности жильцов в многоквартирных домах, инженерно-технические системы классифицируются на узлы разной степени необходимости, наиболее важным из которых является водоснабжение.

Именно на техническое состояние и возможности сетей инженерно-технического обеспечения в первую очередь обращают внимание и специалисты в области продажи жилой недвижимости, и покупатели квартир в многоэтажных домах, особенно на рынке вторичного жилья.

Из чего состоит водопроводная сеть многоэтажки?

Система водоснабжения многоквартирного дома – один из наиболее сложных инженерных объектов, представляющих собой объемный разветвленный комплекс взаимосвязанных между собой элементов, узлов и механизмов, служащих для подачи воды потребителям. Делится на внешние (наружные) и внутренние сети водоснабжения.

- Наружные сети – все элементы водопроводной системы, проложенные за пределами здания.

Внешние системы водообепечения состоят из водозаборных узлов, смотровых колодцев, систем водоподготовки, очистных устройств, насосной станции и, непосредственно, трубопровода. Наружные сети обслуживаются ресурсоснабжающими организациями в сфере ЖКХ – водоканалом и теплоснабжающей компанией.

Внешние системы водообепечения состоят из водозаборных узлов, смотровых колодцев, систем водоподготовки, очистных устройств, насосной станции и, непосредственно, трубопровода. Наружные сети обслуживаются ресурсоснабжающими организациями в сфере ЖКХ – водоканалом и теплоснабжающей компанией. - Внутренние сети находятся внутри сооружения и обеспечивают подачу воды от наружного водопровода до потребителей в квартирах. Внутридомовая система водоснабжения разграничивается определенными зонами ответственности между управляющей компанией и собственником жилой недвижимости. В структуру участка внутренней водопроводной сети входит комплекс насосного оборудования, внутридомовая и поквартирная разводка труб, магистрали, стояки, фильтрационные системы, а также арматура различного типа: водоразборная, запорная и регулирующая.

Оптимальным вариантом для жильцов многоквартирного дома является подача воды от центрального водопровода – централизованное водоснабжение может обеспечить неограниченными объемами водных ресурсов большое количество потребителей.

Особенности водоснабжения высотных зданий

Отличительная особенность многоквартирного дома – большое количество потребителей. Каждая квартира представляет собой отдельный объект, в котором может быть размещено несколько независимых друг от друга точек водозабора. Система должна функционировать таким образом, чтобы обеспечивать необходимым количеством воды каждую точку. Именно поэтому налаживание водоснабжения многоэтажного дома – не простая техническая задача.

Кроме трубопроводной сети, представляющей собой комплекс со сложными внутридомовыми и внутриквартирными разводками, водопроводная система высотного здания в обязательном порядке включает в себя насосное оборудование, обеспечивающее гидравлическую устойчивость системы водоснабжения.

Слабый напор на верхних этажах высотного строения – довольно частое явление, причин у которого может быть несколько, а решение одно – установка повысительной насосной станции, стабильно поддерживающей оптимальное давление в системе.

При выборе насосного оборудования для многоэтажки необходимо учитывать требуемую производительность – исходя из этих данных, подбираются насосы, оптимально подходящие для решения поставленных задач. Мощность станции должна соответствовать пиковым показателям потребления воды на рабочих точках. Гидравлические расчеты осуществляются инженерами и проектировщиками и позволяют:

- Уточнить все необходимые параметры системы водоснабжения;

- Выполнить подбор необходимого оборудования, правильного диаметра труб и допустимых показателей их эксплуатации;

- Рассчитать предполагаемый расход воды.

Регламентирующими документами и правилами СНиП предусмотрено максимально допустимое давление водяного столба в системе водоснабжения многоквартирного дома – не более шести атмосфер в месте ответвления квартирной разводки от главного стояка. Расчет водоснабжения многоквартирного дома выполняется в строгой последовательности действий, технические решения подробно отражены в рабочем проекте.

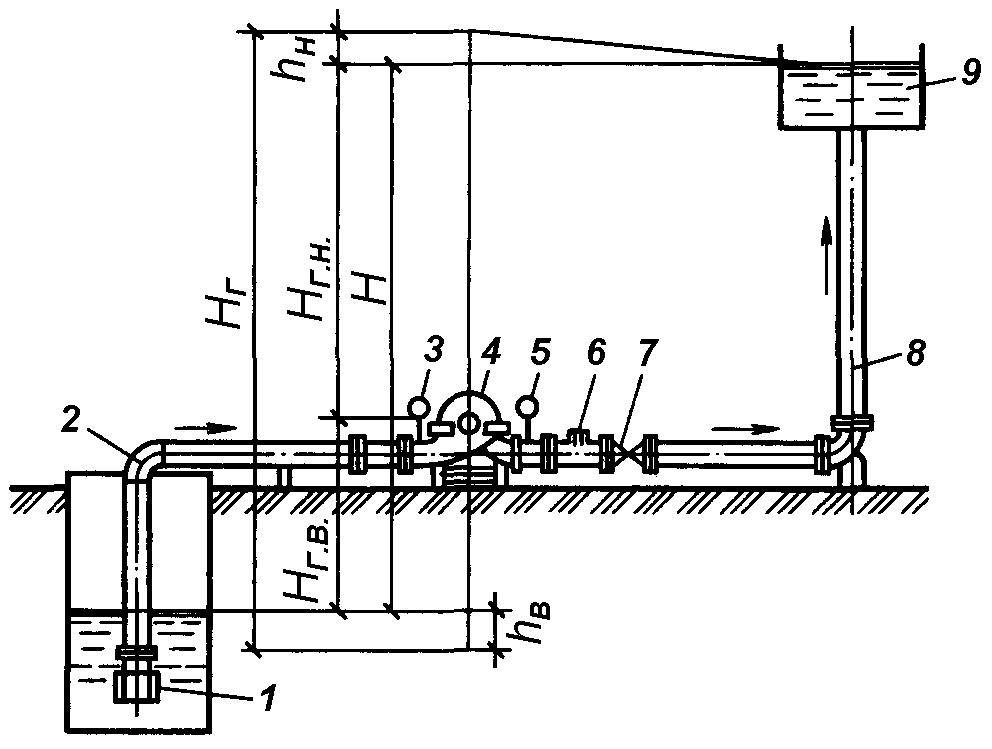

Структура и схема работы повышающей насосной станции

Насосная станция для обеспечения стабильного давления в водопроводе – совершенно необходимый элемент системы водоснабжения жилого многоквартирного дома, жилого района или крупного производственного объекта, без которого циркуляция и поддержание давления было бы невозможно.

Зачастую местом монтажа оборудования выбирается участок трубопровода, расположенный между устройством забора жидкости и конечными потребителями. В большинстве случаев насосные установки управляются автоматическим способом с помощью дистанционных пультов.

В структуру современных повышающих насосных станций входит от двух до шести силовых модулей, каждый из которых закреплен на единой раме, но функционируют в единой связке. Схема работы оборудования в автоматическом режиме выглядит следующим образом:

- Первый насос начинает функционировать на минимальных показателях мощности сразу при старте водопотребления, если расход увеличивается, мощность насоса автоматически возрастает, при этом давление в водоснабжающей системе остается неизменным.

- При дальнейшем увеличении водопотребления начинают последовательно активироваться остальные насосы, входящие в станцию.

Насосные станции могут эксплуатироваться как в системе холодного, так и горячего водоснабжения. Оборудование классифицируется на одноступенчатые и многоступенчатые агрегаты, которые считаются более производительными и используются для организации системы водоснабжения крупных или высотных объектов.

Где купить качественный насос?

Компания «JETEX» – ведущий российский производитель высокоэффективного насосного оборудования отличного качества. Предприятие предлагает широкий ассортимент насосов, предназначенных для совершенно разнообразных нужд: от агрегатов, предназначенных для установки в частном секторе, до крупнейших смонтированных гидравлических установок, обеспечивающих функционирование крупнейших организаций промышленных сфер.

Насосные станции для водоснабжения многоквартирного дома представлены в многообразии вариантов оборудования, различного по своей мощности, производительности и другим параметрам. Вся предлагаемая продукция имеет сертификаты, подтверждающие соответствие международным и российским стандартам качества и безопасности (ГОСТ, ГОСТ Р, ГОСТ Р МЭК, ТУ, Технического регламента).

Вся предлагаемая продукция имеет сертификаты, подтверждающие соответствие международным и российским стандартам качества и безопасности (ГОСТ, ГОСТ Р, ГОСТ Р МЭК, ТУ, Технического регламента).

Насосы JETEX отличаются надежностью, эффективностью и по сравнению с импортными аналогами имеют доступную для российских потребителей стоимость. В электронном каталоге на сайте компании «JETEX» можно ознакомиться с моделями предлагаемого производителем оборудования и оформить заказ в режиме онлайн.

Специалисты компании «JETEX» всегда готовы посодействовать и помочь в подборе оборудования, оптимально соответствующего поставленным задачам – свяжитесь с менеджером любым удобным для вас способом.

Устройство и принцип действия центробежного насоса

9 апреля 2018

Насосы центробежного типа – один из наиболее популярных типов насосного оборудования. Современные производители предлагают множество моделей для бытового и промышленного применения. Устройства используются в технологических процессах, для забора жидких сред из скважин с последующей транспортировкой по горизонтали или подъемом на требуемую высоту, осушения подвалов. С помощью центробежных моделей организуют полив, водоснабжение животноводческих хозяйств, создают автономные системы водоснабжения.

Устройства используются в технологических процессах, для забора жидких сред из скважин с последующей транспортировкой по горизонтали или подъемом на требуемую высоту, осушения подвалов. С помощью центробежных моделей организуют полив, водоснабжение животноводческих хозяйств, создают автономные системы водоснабжения.

Особенности конструкции и принцип действия центробежного насоса

Независимо от модели, центробежные агрегаты включают:

- Корпус с входным и выходным патрубками. Обычно имеет конфигурацию, напоминающую улитку.

- Электродвигатель. Для обеспечения бесперебойной работы двигатель располагают в герметичном пространстве, защищенном от попадания рабочих сред.

- Вал. Передает крутящий момент от двигателя к рабочему колесу, на внешней поверхности которого расположены лопатки. Они предназначены для перемещения рабочей среды по внутренней камере.

- Подшипниковые узлы. Облегчают вращение вала.

- Уплотнения. Защищают внутренние компоненты агрегата от контакта с рабочими средами.

Дополнительно в устройство центробежного насоса входят конструктивные элементы, повышающие функциональность, безопасность и эффективность его использования:

- Шланги различного назначения.

- Обратный клапан, предохраняющий аппарат от возврата рабочей среды.

- Фильтр грубой очистки, устанавливаемый перед агрегатом. Предохраняет внутренние узлы устройства от повреждения крупными механическими включениями.

- Измерительные устройства – вакуумметры, манометры.

- Запорно-регулирующая трубопроводная арматура.

Принцип работы насосного оборудования этого типа:

- При включении электродвигателя начинает вращаться рабочее колесо, расположенное в наполненном водой корпусе.

- Под воздействием центробежной силы происходит вытеснение воды к наружным участкам камеры, а затем под действием созданного избыточного давления – в напорный трубопровод.

- Благодаря созданию избыточного давления у наружных стенок камеры, в центре рабочего колеса давление снижается. В агрегат поступает жидкость из всасывающего трубопровода, что обеспечивает непрерывную работу устройства.

Классификация центробежных насосов

По конструктивному исполнению различают следующие виды насосного оборудования:

- В зависимости от количества рабочих колес, центробежные агрегаты называют одно- или многоступенчатыми. Многоступенчатые модели обеспечивают высокий напор. Колеса могут иметь два диска – задний и передний или только задний. Модели первого типа используются в трубопроводах низкого давления или для перекачки густых жидких сред.

- По ориентации корпуса в пространстве – горизонтальные и вертикальные.

На корпусе могут быть расположены один или два всасывающих патрубка.

На корпусе могут быть расположены один или два всасывающих патрубка. - По создаваемому давлению различают модели низкого (до 0,2 МПа), среднего (0,2-0,6 МПа), высокого (более 0,6 МПа) давления.

- По скорости вращения производители предлагают агрегаты – высокоскоростные, нормального и тихого хода.

- По назначению – центробежные насосы для перекачки воды, фекальные, дренажные, скважинные.

При выборе подходящей модели учитывают характеристики рабочего колеса:

- Материал изготовления. Сталь, чугун, медные сплавы – применяются для моделей, предназначенных для работы с неагрессивными средами. Для эксплуатации в контакте с химически активными средами востребованы колеса из современных керамических материалов.

- Технология производства. Литье и штамповка применяются для изготовления изделий, используемых в мощных агрегатах, клепка – для аппаратов низкой мощности.

- По конфигурации лопастей – прямых, загнутых в сторону вращения колеса или в противоположную сторону.

Поверхностные и погружные насосы: устройство, характеристики и области применения

Один из основных классификационных признаков – расположение установки во время работы.

Поверхностные агрегаты

Такие аппараты располагают на поверхности грунта, а в резервуар, емкость, водоем, колодец, отстойник опускают заборный шланг. Эти модели просты в монтаже, обслуживании и ремонте. Но есть и минусы, ограничивающие их область применения. К ним относятся:

- невысокая мощность, возможность забора жидкости с глубины не более 8-10 м;

- высокий риск поломки при работе на сухом ходу;

- меньшая, по сравнению с погружной помпой, производительность.

Погружные центробежные насосы

Агрегаты располагают в самой рабочей среде, фиксируя их с помощью троса на крепежном элементе, расположенном на поверхности грунта. К этим аппаратам предъявляются высокие требования по герметичности корпуса.

Преимущество погружных моделей – способность создавать высокий напор даже при небольших габаритах. К минусам относят сложность периодического обслуживания и проведения ремонтных работ.

При выборе подходящей модели центробежного насоса учитывают глубину, с которой будет производиться откачка жидкости и/или расстояние транспортировки по горизонтали, требуемую производительность, величину напора, характеристики рабочей среды, гидравлические показатели трубопроводной системы, энергоэффективность аппарата.

Штанговые насосные агрегаты — PetroWiki

Многие устройства подключаются к скважинному штанговому оборудованию через полированный шток на поверхности, который сообщает возвратно-поступательное движение колонне штанг и насосу. В истории насосных штанговых насосов автономная наземная насосная установка стала хорошо зарекомендовавшей себя технологией. В продаже имеется много типов насосных агрегатов. Наиболее широко используемые имеют шагающую балку в качестве горизонтального несущего элемента и стойку сампсона, которая поддерживает балку вертикально. Эти терминология и конфигурации были адаптированы из кабельных буровых установок, используемых для бурения ранних нефтяных скважин, и преобразованы в обычную насосную установку.

Эти терминология и конфигурации были адаптированы из кабельных буровых установок, используемых для бурения ранних нефтяных скважин, и преобразованы в обычную насосную установку.

API стандартизировал конструкцию, терминологию и многие компоненты, используемые для насосных агрегатов, в API Spec. 11E . [1] ISO приняла использование этого стандарта в качестве основы для ускорения публикации стандарта ISO Standard 10431 . [2] В настоящее время это сопоставимые стандарты и охватывают два основных компонента, составляющих насосный агрегат: зубчатый редуктор и конструкцию.Они стандартизированы отдельно, поскольку производитель редуктора может быть отделен от производителя конструкции, который будет нести ответственность за сборку.

Обозначение агрегата

Насосный агрегат получается, когда зубчатый редуктор и конструкция соединяются вместе. Эти агрегаты имеют номинальный размер, который описывает возможности агрегата с номиналом редуктора, максимальной конструктивной способностью и максимальной длиной хода. Номер редуктора — это максимальный номинальный крутящий момент в фунт-сила-дюйм.делится на 1000. Номер конструкции — это максимальная нагрузка на балку в фунтах-силах, деленная на 100, а максимальная длина хода — в дюймах. В результате получается описание из трех цифр, разделенных дефисом, в диапазоне от 6,4-21-24 до 3,648-470-300 для 77 возможных стандартизованных единиц. Они описывают самую маленькую единицу с усилием 6400 фунт-сила-дюймов. редуктор, конструктивная нагрузка 2100 фунт-сила и 24 дюйма. ход до самого большого блока с 3 648 000 фунт-силы-дюйм. редуктор, конструкция на 47000 фунтов и 300 дюймов. Инсульт. Однако не все эти размеры агрегатов доступны от всех производителей во всех возможных конструктивных геометриях.

Номер редуктора — это максимальный номинальный крутящий момент в фунт-сила-дюйм.делится на 1000. Номер конструкции — это максимальная нагрузка на балку в фунтах-силах, деленная на 100, а максимальная длина хода — в дюймах. В результате получается описание из трех цифр, разделенных дефисом, в диапазоне от 6,4-21-24 до 3,648-470-300 для 77 возможных стандартизованных единиц. Они описывают самую маленькую единицу с усилием 6400 фунт-сила-дюймов. редуктор, конструктивная нагрузка 2100 фунт-сила и 24 дюйма. ход до самого большого блока с 3 648 000 фунт-силы-дюйм. редуктор, конструкция на 47000 фунтов и 300 дюймов. Инсульт. Однако не все эти размеры агрегатов доступны от всех производителей во всех возможных конструктивных геометриях.

Коммерчески доступные агрегаты дополнительно описываются путем добавления структурного типа или геометрии и, возможно, типа зубчатого редуктора [одинарный (без букв) или двойной (D)]. Как обычно,

- B для обычного блока со сбалансированным лучом

- C для обычного кривошипно-уравновешенного агрегата

- A для пневмобаллонного агрегата

- M предназначен для блока Mark II TM

- RM обозначает агрегат Reverse Mark TM (ранее назывался TorqMaster)

Пример обозначения для обычного насосного агрегата с кривошипно-балансирным механизмом и манометром 456 000 фунт-сила-дюйм.редуктор с двойным редуктором, конструкцией 30 500 фунтов силы и максимальной длиной хода 168 дюймов будет C456D-305-168.

Свяжитесь с производителями для получения информации об их обычном наличии, специальных конструкциях, размерах и типах продаваемых ими устройств. Однако Таблица 1 показывает минимальный и максимальный диапазоны размеров, коммерчески доступные от крупного производителя в США. [3]

Редуктор зубчатый

В настоящее время API Spec включает 18 типоразмеров зубчатых редукторов.11E . [1] Диапазон размеров от 6,4 до 3 648 или от 6 400 до 3 648 000 фунтов силы-дюймов. емкость. Когда эти редукторы помещены в их рабочий корпус и прикреплены к конструкции насосного агрегата, это оборудование обычно называют редуктором. В насосных агрегатах обычно используется одно- или двухступенчатая передача с понижением скорости примерно 30: 1 от первичного двигателя до скорости откачки. Стандарты также включают цепные редукторы, в которых используются звездочки и цепи для передачи скорости первичного двигателя через конструкцию на колонну штанг.Доступны приводы с одно-, двух- и трехступенчатым редуктором. Хотя это все еще возможная конструкция редуктора, они ограничены по мощности и обычно не используются.

Параметры передачи для скорости и жизни

Штанговые насосные агрегатымогут работать в широком диапазоне скоростей откачки. Было признано, что существует потребность в номинальной скорости откачки для определения параметров различных зубчатых редукторов. Первоначально в промышленности была принята номинальная скорость 20 об / мин. Это предполагает, что ход агрегата вверх и вниз образует один полный цикл хода.

По API Спец. 11E был пересмотрен с течением времени, номинальная скорость редукторов 456 и большего размера была снижена, поскольку было нецелесообразно ожидать, что большие редукторы будут работать со скоростью 20 об / мин с большей длиной хода и более крупными конструкциями. Фактически, промышленные установки с этими редукторами аналогичного размера могут работать со скоростью от 580 до 1750 об / мин. Стандарт 422.03, [4] Американской ассоциации производителей зубчатых передач (AGMA), который является основой для API Spec.11E , ограничивает скорость редуктора либо скоростью продольной оси любой ступени до 5000 футов / мин и / или скоростью любого вала до менее 3600 об / мин.

Следует отметить, что ни один из отраслевых стандартов API, ISO или AGMA [5] не определяет требуемый срок службы редуктора; тем не менее, практическое правило предполагает ожидаемый срок службы от 20 до 25 лет. Это предполагает, что коробка передач не перегружена и не эксплуатируется неправильно и обслуживается надлежащим образом. Один производитель насосных агрегатов разработал график (показан на рис.2 ), показывающий влияние на срок службы коробки передач из-за перегрузки мощности коробки передач (на основе личного общения с К. Хантом, Lufkin Industries). Это показывает, что, хотя текущие разработанные и изготовленные API редукторы могут быть перегружены без катастрофического отказа, в зависимости от величины перегрузки, ожидаемый срок службы должен быть сокращен.

Рис. 2 — Влияние перегрузки редукторов насосных агрегатов на ожидаемый ресурс.

AGMA Стандарт 2001-C95 [5] предоставляет способ расчета напряжения на зуб, который должен обеспечивать удовлетворительную работу в течение разумного времени.Если существующие расчеты используются и обрабатываются в обратном порядке для расчета срока службы приемлемой конструкции, то следует ожидать срок службы редуктора более 4 × 10 8 циклов при номинальной нагрузке по крутящему моменту. Это приведет к сроку службы — при постоянной скорости насосной установки 10 футов в минуту в течение каждого дня в году — более 76 лет. Однако это по-прежнему предполагает правильную установку, эксплуатацию и техническое обслуживание редуктора.

Типовые конструкции

Промышленные стандарты для насосных агрегатов разработали минимальные требования к проектированию и производству различных структурных компонентов — балок, валов, подвески, тормозов, конической головки, кривошипов и подшипников.Четыре основных стандартных геометрических варианта конструкции насосных агрегатов, охватываемых API Spec. 11E следующие:

- Задняя геометрия, рычажные системы класса I с противовесом кривошипа.

- Передняя геометрия, рычажные системы класса III с противовесом кривошипа.

- Передняя геометрия, рычажные системы класса III с воздушным противовесом.

- Задняя геометрия, рычажные системы класса I с фазированным противовесом.

Эти стандартизированные конструкции более широко известны под соответствующими обозначениями:

- Обычный

- Марк II TM

- Пневматическая балансировка

- Reverse Mark TM Ранние модели были известны как блоки TorqMaster.

Существуют вариации этой геометрии, например, для наклонных колодцев или низкопрофильный для полей с орошением над землей. Кроме того, существуют особые геометрические формы или конструкции, основанные на гидравлике, пневматике или ремнях. Поскольку на эти конструкции не распространяются отраслевые стандарты, рекомендуется, чтобы эти специальные устройства были правильно спроектированы, изготовлены в соответствии с отраслевыми стандартами качества, а также установлены и эксплуатируются в соответствии с рекомендациями производителя.

Выбор агрегата

Было опубликовано множество публикаций о преимуществах, недостатках и выборе различных стандартных геометрических форм и специальных насосных агрегатов, включая следующие:

Ниже приводится краткое описание и сравнение четырех стандартных насосных агрегатов.