- как сделать самодельный гибочный станок

- Самодельный ЧПУ станок

- Самодельный станок для резки пенопласта – электрическая схема

- Конструкция станка

- Выбор нихромовой проволоки

- Расчет параметров источника электропитания

- Электрические схемы источника электропитания

- Схема с использованием ЛАТР

- Схема с использованием ЛАТР и понижающего трансформатора

- Схема с использованием понижающего трансформатора с отводами вторичной обмотки

- Схема с использованием понижающего трансформатора и токоограничивающего конденсатора

- Схема с использованием понижающего трансформатора и тиристорного регулятора мощности

- Схема с использованием любых электроприборов

- Самодельные мини токарные станки по металлу

- Сверлильный станок из дрели своими руками, виды конструкций, чертежи

- 11 простых самодельных станков нужных в любой мастерской | Все о лазерной резке и столярке

- Домашняя мастерская — это не цех по производству мебели, и просто нереально иметь в ней весь спектр нужных станков. Поэтому, часто приходится приспосабливать какие-то инструменты под определенные задачи, и часто получаются самодельные станки не уступающие по качеству заводским.

- 1 — Простая циркулярная пила из обычной дрели

- 2 — Очень простой мини шлифовальный станок

- 3 — Простая направляющая для ручной циркулярной пилы

- 4 — Делаем ручной фрезер из обычной дрели

- 5 — Простой распиловочный станок из ручной циркулярной пилы

- 6 — Распиловочный станок из лобзика

- 7 — Простой сверлильный станок из шуруповерта

- 8 — Большой сверлильный станок из дрели

- 9 — Ленточная пила из электролобзика

- 10 — Ленточный шлифовальный станок из дрели

- 11 — Токарный станок из дрели

- Домашняя мастерская — это не цех по производству мебели, и просто нереально иметь в ней весь спектр нужных станков. Поэтому, часто приходится приспосабливать какие-то инструменты под определенные задачи, и часто получаются самодельные станки не уступающие по качеству заводским.

- Amazon.com: Домашнее фруктовое мороженое домашний рабочий стол автоматический мини маленький DIY семейный производитель мороженого машина для мороженого: Дом и кухня

- Сделай сам: Самодельная машина для мыльных пузырей | Раннее детство и развитие молодежи

- Самодельный станок с ЧПУ

- Знакомьтесь, Stinger: самодельный легкий пулемет, изобретатель которого награжден Почетной медалью

- Рецепт домашней пасты с 2 ингредиентами (без машины)

- Сколько домашней пасты мне нужно на человека?

- Почему нужно дать пасте отдохнуть?

- Вкус и консистенция

- Почему моя домашняя паста сухая?

- Как приготовить пасту с нуля

- Какой формы мне сделать домашнюю пасту?

- Как долго готовить домашнюю пасту

- Как хранить домашнюю пасту?

- Убедитесь, что вы попробуете другие мои рецепты пасты!

- и получите больше рецептов с ограниченным количеством ингредиентов!

- Попробуйте эти рецепты!

- «Самодельный» аппарат HIPEC — экономичная альтернатива в странах с ограниченными ресурсами

- Реферат

- Введение

- Материалы и методы

- «Самодельная» система

- Стерилизация и техническое обслуживание

- Обучение перфузионной бригады

- Предотвращение технических сбоев / поломок

- Результаты

- Разница в стоимости

- Производительность и эффективность

- Технические характеристики и меры безопасности

- Нормы и разрешения

- Обсуждение

- Выводы

- Сноски

- Ссылки

- Самодельная машина для обработки льда дает новую жизнь старой стиральной машине

как сделать самодельный гибочный станок

Арматурные стержни различных профилей, диаметров и классов прочности – металлоизделия, необходимые при возведении монолитных и монолитно-сборных фундаментов. Арматура повышает устойчивость бетонных конструкций к растягивающим нагрузкам. Для усиления угловых бетонных элементов в соответствии с нормативной документацией необходимо применять только гнутые стержни.

Требования к гибке арматурных стержней

Для гибки арматуры большого сечения используют мощные станки заводского производства, для стержней небольшого сечения можно применять ручные устройства, изготовленные своими руками. Такие самодельные приспособления вполне подходят для изгибания монтажных петель, крючков, лапок. Устройства-самоделки используются для изгибания прутов диаметров не более 14 мм при необходимости гибки небольших партий арматуры. Чаще всего популярны среди частных застройщиков.

Для сохранения рабочих характеристик прутов при их изгибании соблюдают следующие условия:

- Угол сгиба не должен быть меньше 90°.

- Радиус скругления в месте сгиба – не менее 10-15 диаметров.

- Применяемое оборудование должно соответствовать диаметру обрабатываемых стержней и классу прочности арматурной стали, иначе на внутренней стороне полученного угла могут образоваться складки, а на наружной – трещины. Также важными моментами являются: правильная настройка приспособления и надежная фиксация стержня.

Не рекомендуется практиковать народные методы с применением высокотемпературного воздействия, включающие следующие этапы:

- надрез болгаркой места сгиба арматурного стержня;

- подогрев места сгиба паяльной лампой или другим источником открытого огня;

- гибка на требуемый угол.

При использовании такого метода в месте изгиба снижаются механические характеристики из-за надрезов и воздействия высоких температур. При воздействии нагрузок на такой стержень он может разрушиться. Если в проекте нет разрешения на применение подобного способа гибки, использовать его не рекомендуется.

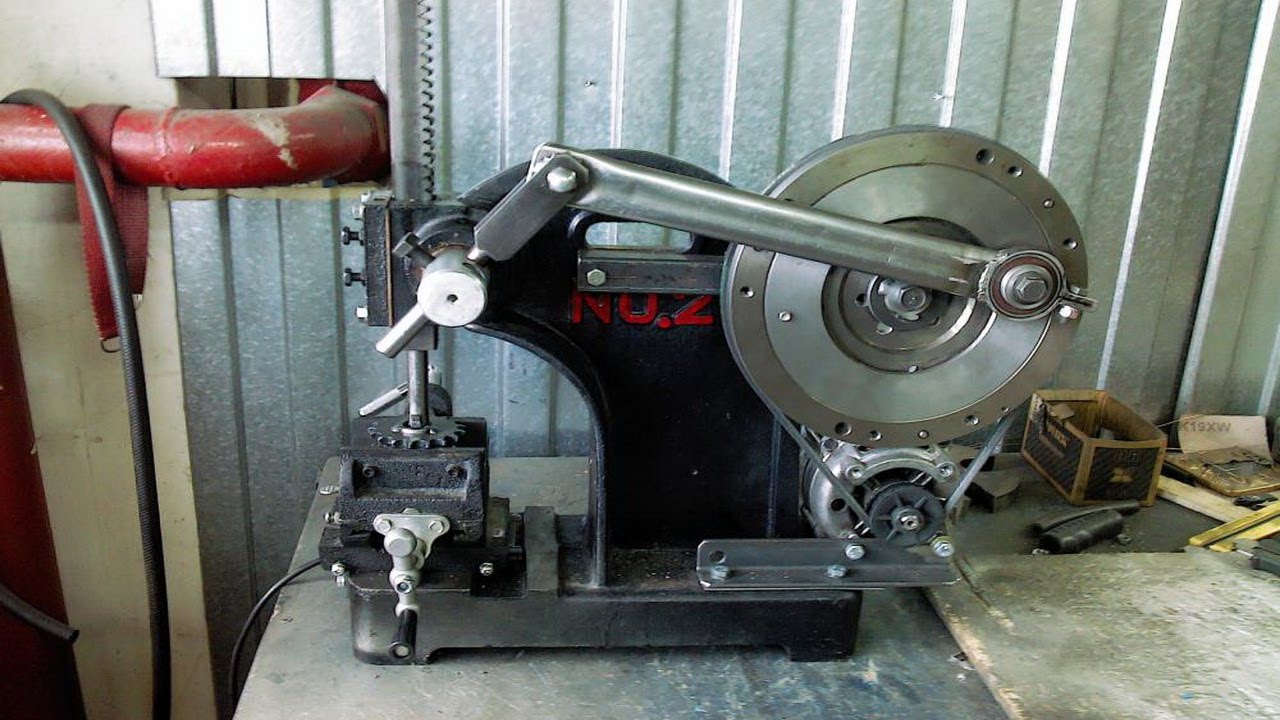

Принцип действия станков для гибки арматуры

Принцип работы гибочных станков самостоятельного и заводского производства примерно одинаков:

- металлоизделие размещается между центральным и упорным пальцем;

- посредством гибочного пальца прут изгибают под заданным в проекте углом;

- гибка может осуществляться в правую или левую сторону.

В устройствах с мехприводом имеется вращающийся диск, на котором фиксируют центральный и изгибающий пальцы. В зазор между ними укладывают пруток. Стержень одним концом упирается в ролик, который стационарно крепится на корпусе. При вращении диска гибочный палец воздействует на арматурный стержень, который изгибается на требуемый угол вокруг центрального валика.

Как сделать станки для гибки арматуры простейшей конструкции?

Простейшее приспособление – кусок швеллера с прорезями. На таком примитивном устройстве можно изгибать стержни диаметром до 8 мм с достаточно большим радиусом угла гибки.

Для самостоятельного изготовления более сложного гибочного устройства понадобятся: стальной уголок 40х40 мм, деревянный брусок, крепежные элементы. Собрать такой самодельный станок для гибки арматуры несложно, но подходит он только для гибки прута малого сечения, в основном для изготовления монтажных петель и других изделий из арматуры с гладкой поверхностью.

Этапы проведения работ:

- уголок разрезается на 2 части;

- в одной из частей изготавливаются отверстия под саморезы, затем этот отрезок крепится к деревянному бруску;

- вторая часть – подвижная, крепится на брусок болтом, выполняет функции рычага.

Использование этой конструкции не обеспечивает высокую производительность и требует приложения значительных физических усилий.

Подобная конструкция может быть выполнена не на брусе, а на швеллере или профильной трубе. Максимальный диаметр обрабатываемых арматурных стержней – 14 мм.

Схема станка для гибки арматуры из двух стальных труб

С помощью этого устройства можно изгибать арматурные изделия даже большого сечения. Чем больше сечение стержней, которые требуется согнуть, тем длиннее должны быть трубы. Диаметр труб – 1/2-3/4″.

Этапы гибки:

- один край арматуры вставляют в первый отрезок трубы, а второй – надевают на свободный край стержня;

- один из отрезков трубы фиксируют в тисках, вкапывают в землю, для полной надежности бетонируют;

- второй отрезок трубы загибают вверх на требуемый угол.

Более надежными и высокопроизводительными являются электромеханические станки заводского производства. Гибочный механизм приводится в действие с помощью электропривода. Максимальные диаметры арматурных стержней, на которые рассчитано устройство, указываются в маркировке. Для ускорения процесса можно приобрести станок, выполняющий две операции: рубку в размер и гибку.

| |||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||

| << Первая < Предыдущая 1 2 3 4 5 6 7 8 9 10 Следующая > Последняя >> | |||||||||||||||||||||||||||||||||||||||||

| Страница 1 из 16 | |||||||||||||||||||||||||||||||||||||||||

Самодельный станок для резки пенопласта – электрическая схема

Тепло и звукоизоляционные строительные материалы на рынке представлены в широком ассортименте, это вспененный полиэтилен, минеральная и базальтовая вата и многие другие. Но самым распространенным для утепления и звукоизоляции является экструдированный пенополистирол и пенопласт, благодаря высоким физико-химическим свойствам, простоте монтажа, малому весу и низкой стоимости. Пенопласт имеет низкий коэффициент теплопроводности, высокий коэффициент звукопоглощения, устойчив к воздействию воды, слабых кислот, щелочей. Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Пенопласт устойчив к воздействию температуры окружающей среды, от минимально возможной до 90˚С. Даже через десятки лет пенопласт не меняет своих физико-химических свойств. Пенопласт также обладает достаточной механической прочностью.

Пенопласт обладает еще очень важными свойствами, это пожароустойчивость (при воздействии огня пенопласт не тлеет как древесина), экологическая чистота (так как пенопласт сделан из стирола, то в таре из него можно хранить даже пищевые продукты). На пенопласте не возникают грибки и очаги бактерий. Практически идеальный материал для утепления и звукоизоляции при строительстве и ремонте домов, квартир, гаражей, и даже упаковки для хранения продуктов питания.

В магазинах строительных материалов пенопласт продается в виде пластин разной толщины и размеров. При ремонте зачастую нужны листы пенопласта разной толщины. При наличии электрического резака пенопласта всегда можно нарезать из толстой пластины листы нужной толщины. Станок также позволяет фигурную пенопластовую упаковку от бытовой техники превратить в пластины, как на фотографии выше, и успешно разрезать толстые листы поролона для ремонта мебели.

Как легко режется пенопласт на самодельном станке, наглядно демонстрирует видео ролик.

Всего просмотров: 71195

При желании сделать резак для пенопласта и поролона многих останавливает сложность с организацией подачи питающего напряжения для разогрева нихромовой струны до нужной температуры. Это препятствие преодолимо, если разобраться в физике вопроса.

Конструкция станка

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. Выбрать сечение провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода резака, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

Выбор нихромовой проволоки

Нихромовая проволока по внешнему виду мало чем отличается от стальной проволоки, но сделана она из сплава хрома и никеля. Наиболее распространена проволока марки Х20Н80, содержащая 20% хрома и 80% никеля. Однако в отличие от стальной или медной проволоки, нихромовая проволока имеет большее удельное сопротивление и выдерживает, сохраняя, высокую механическую прочность температуру нагрева до 1200˚С. Нихромовая проволока выпускается диаметром от 0,1 мм до 10 мм.

Нихромовая проволока широко используется в качестве нагревательных элементов в бытовых и промышленных изделиях, таких как электрический фен, утюг, электроплитка, лучевые обогреватели, паяльники, водонагреватели и даже в электрочайниках. И это далеко не полный перечень. Так называемые нагреватели типа ТЭН тоже изготовлены из нихромовой проволоки, только спираль размещена в металлической трубке, которая заполнена для изоляции и передаче тепла от спирали к стенкам трубки, кварцевым песком. Привел перечень приборов не случайно, просто из вышедшего из строя нагревательного элемента можно взять нихромовую проволоку для изготовления станка, конечно, если она не успела перегореть от долгой работы.

Привел перечень приборов не случайно, просто из вышедшего из строя нагревательного элемента можно взять нихромовую проволоку для изготовления станка, конечно, если она не успела перегореть от долгой работы.

Резка пенопласта на станке заключается в расплавлении его по линии прохода, разогретой нихромовой проволоки. Температура плавления пенопласта составляет около 270˚С. Чтобы пенопласт плавился при соприкосновении с проволокой, температура ее должна быт в несколько раз больше, так как тепло будет расходоваться не только на плавление, но и за счет теплопроводности поглощаться самим пенопластом, снижая температуру проволоки. Количество поглощаемого пенопластом тепла будет напрямую зависеть от его плотности. Чем плотнее пенопласт, тем больше потребуется тепловой энергии.

Из вышесказанного следует, что в зависимости от плотности пенопласта для его резки необходимо выбирать проволоку соответствующего диаметра, чтобы нихромовая проволока не расплавилась от выделяющегося на ней тепла. Чем выше плотность пенопласта, тем большего диаметра должна быть нихромовая проволока. Стоит заметить, что резаком, на котором установлена проволока для резки плотного пенопласта с успехом будет резаться и неплотный, только продвигать его надо будет быстрее.

Чем выше плотность пенопласта, тем большего диаметра должна быть нихромовая проволока. Стоит заметить, что резаком, на котором установлена проволока для резки плотного пенопласта с успехом будет резаться и неплотный, только продвигать его надо будет быстрее.

Длина нихромовой проволоки для резака выбирается исходя из размеров пластин пенопласта, предназначенного для резки, и от плотности пенопласта не зависит.

В результате продведенных экспериментов, было определено, что для эффективной резки пенопласта мощность, которую необходимо подавать на единицу длины проволоки должна быть в пределах 1,5-2,5 Вт на сантиметр длины проволоки, для такого режим работы лучше всего подходит нихромовая проволока диаметром 0,5-0,8 мм. Она позволяет выделить достаточное количество тепла для быстрой резки пенопласта любой плотности, сохраняя при этом свою механическую прочность. Поэтому для изготовления станка для резки пенопласта была использована нихромовая проволока диаметром 0,8 мм.

Расчет параметров источника электропитания

для нагрева проволоки

Надо отметить, что для разогрева нихромовой проволоки станка для резки пенопласта подойдет источник электропитания как переменного тока, так и постоянного.

С учетом того, что на сантиметре длины проволоки нужно выделять мощность не более 2,5 ватта и длине проволоки 50 см, можно рассчитать мощность источника электропитания. Для этого нужно умножить величину выделяемой мощности на длину проволоки. В результате получается, что для разогрева проволоки станка для резки пенопласт понадобится источник электропитания мощность 125 Вт.

Теперь необходимо определить величину напряжения источника электропитания. Для этого нужно знать сопротивление нихромовой проволоки.

Сопротивление проволоки можно рассчитать по удельному сопротивлению (сопротивлению одного метра проволоки). Удельное сопротивление проволоки из нихрома марки Х20Н80 приведено в таблице. Для других марок нихрома значения отличаются незначительно.

Как видно из таблицы, для проволоки диаметром 0,8 мм удельное сопротивление составляет 2,2 Ом, следовательно, нихромовая проволока длинной 50 см, которая была выбрана для станка резки пенопласта, будет иметь сопротивление 1,1 Ом. Если выбрать проволоку диаметром 0,5 мм, то сопротивление отрезка проволоки длиной 50 см составит 2,8 Ом.

Если выбрать проволоку диаметром 0,5 мм, то сопротивление отрезка проволоки длиной 50 см составит 2,8 Ом.

Воспользовавшись преобразованными формулами законов Ома и Джоуля – Ленца, получим формулу для расчета величины питающего напряжения для станка резки пенопласта. Величина питающего напряжения будет равна корню из произведения величины потребляемой мощности и сопротивления проволоки. Для упрощения расчета предлагаю онлайн калькулятор. Он выполняет расчет исходя из того, что на сантиметр длины проволоки необходима мощность 2,5 Вт. Для того, чтобы узнать какой нужен источник питания достаточно ввести в соответствующие поля длину нихоромовой проволоки и ее сопротивление, выбранное из таблицы.

В результате расчетов определено, что для нагрева нихромовой проволоки изготовленного станка необходим источник питания переменного или постоянного тока, выдающий напряжение 11,7 В, и обеспечивающий ток нагрузки 10,7 А, мощностью 125 Вт.

При уменьшении или увеличении длины проволоки, напряжение источника питания необходимо будет пропорционально уменьшить или увеличить соответственно. При этом величина тока не изменится.

При этом величина тока не изменится.

Выполненный расчет является оценочным, так как не учтено переходное сопротивление в точках соединения проводов и сопротивление токоподводящих проводников. Поэтому оптимальный режим нагрева проволоки в конечном итоге приходится устанавливать непосредственно при резке пенопласта на приспособлении.

Электрические схемы источника электропитания

Подать питающее напряжение на нихромовую нить станка для резки пенопласта можно с помощью нескольких схем.

Схема с использованием ЛАТР

Наиболее простым вариантом источника электропитания станка для резки пенопласта является автотрансформатор с возможностью плавной регулировки выходного напряжения. Но эта схема имеет существенный недостаток, не имеет гальванической развязки с питающей сетью, так как выход ЛАТРа непосредственно соединен с электросетью. Поэтому при использовании ЛАТРа необходимо его подключать таким образом, чтобы общий провод был подключен к нулевому проводу питающей сети.

Электрическая схема подключения нихромовой спирали к ЛАТРу.

Что такое ЛАТР и как он устроен

Промышленностью выпускаются лабораторные автотрансформаторы, которые принято называть ЛАТР (лабораторный автотрансформатор регулируемый). Они подключаются непосредственно к бытовой электросети 220 В и в зависимости от типа ЛАТРа рассчитаны на различный ток нагрузки.

ЛАТР представляет собой тороидальный трансформатор с одной первичной обмоткой, по виткам которой при вращении расположенной сверху ручки, перемещается графитовое колесико, позволяющее снимать напряжение с любого участка обмотки. Таким способом на выходе ЛАТРа можно изменять напряжение от 0 до 240 В.

Провода к ЛАТРу подсоединяются с помощью клеммной колодки, на которой нарисована его электрическая схема и нанесены надписи «Сеть» и «Нагрузка». К клеммам «Сеть» подсоединяется шнур с вилкой, для подключения к бытовой сети. К клеммам «Нагрузка» подключается изделие, которое нужно запитать напряжением, отличным от бытовой электросети.

Внимание! Один из сетевых проводов, нижние клеммы на фото, соединен непосредственно с одним из проводов нагрузки. Таким образом, если на нижний вывод попадет фаза, то прикосновение к этой цепи может привести к поражению электрическим током.

Поэтому, в случае использования ЛАТРа для нагрева нихромовой проволоки станка резки пенопласта без развязывающего трансформатора, необходимо обязательно индикатором фазы проверить отсутствие фазы на общем проводе. Если на нем фаза, вынуть питающую ЛАТР вилку из розетки и, развернув ее на 180 градусов, опять вставить. Повторно проверить нижний провод на предмет наличия фазы.

Обычно на корпусе ЛАТРа имеется этикетка, на которой приводятся данные по его нагрузочной способности. На ЛАТРе, который изображен на фотографии, этикетка установлена непосредственно на регулировочной ручке.

Из этикетки следует, что это ЛАТР типа ЛОСН, выходное напряжение можно регулировать в диапазоне от 5 до 240 вольт, максимальный ток нагрузки составляет 2 А.

Если расчетный ток не превышает 8 А, то вполне можно запитать нихромовую проволоку через ЛАТР типа РНО 250-2.

Этот ЛАТР позволяет подключать нагрузку с током потребления до 8 А, но учитывая кратковременность работы приспособления для резки пенопласта, вполне выдержит ток нагрузки и 10 А.

Перед использованием ЛАТРа в качестве источника питания, необходимо проверить его работоспособность. Для этого нужно подключить к клеммам «Сеть» ЛАТРа сетевой шнур, а к клеммам «Нагрузка» мультиметр или стрелочный тестер, включенный в режим измерения переменного напряжения, на предел не менее 250 В. Установить ручку регулировки напряжения ЛАТРа в положение минимального напряжения. Вставить вилку в розетку.

Медленно поворачивая ручку ЛАТРа по часовой стрелке убедиться, что выходное напряжение увеличивается. Вернуть ручку ЛАТРа в нулевое положение. Вынуть вилку из сети и подключить провода, идущие от нихромовой нити к клеммам «Нагрузка». Вставить вилку сетевого шнура в розетку и индикатором фазы проверить отсутствие фазы на нихромовой проволоке. Разобравшись с фазой, можно, медленно поворачивая ручку ЛАТРа подать напряжение на нихромовую проволоку. При этом нужно учесть, что проволока нагревается постепенно, в течение нескольких секунд.

Разобравшись с фазой, можно, медленно поворачивая ручку ЛАТРа подать напряжение на нихромовую проволоку. При этом нужно учесть, что проволока нагревается постепенно, в течение нескольких секунд.

Внимание! Категорически запрещается прикасаться к проволоке рукой для проверки степени ее нагрева, когда на нее подано питающее напряжение! Температура проволоки очень высокая и можно получить ожог!

Когда проволока нагреется до чуть заметного свечения, можно приступать к резке пенопласта на станке.

Схема с использованием ЛАТР и понижающего трансформатора

Если величина тока, потребляемого нихромовой проволоки будет больше, чем может обеспечить ЛАТР, то придется дополнительно после него включить понижающий трансформатор по, ниже приведенной электрической схеме.

Как видите, в отличие от предыдущей схемы, к выходу ЛАТРа подключена сетевая обмотка силового трансформатора, нихромовая спираль подсоединена к вторичной выходной обмотке трансформатора. В этой схеме, благодаря развязывающему понижающему трансформатору, нихромовая спираль гальванически не связана с электрической сетью и поэтому безопасна для эксплуатации. В дополнение появилась возможность более плавной регулировки выходного напряжения и следовательно более точной установки температуры резки пенопласта на станке.

В дополнение появилась возможность более плавной регулировки выходного напряжения и следовательно более точной установки температуры резки пенопласта на станке.

Мощность трансформатора и напряжение на его вторичной обмотке берется на основании расчетов, выполненных по выше приведенной методике. Например, для предложенной конструкции станка для резки пенопласта, при диаметре нихромовой проволоки 0,8 мм и длине 50 см, источником электропитания послужил ЛАТР с выходным током 2 А с включенным после него понижающим трансформатором мощностью 150 Вт с напряжением на вторичной обмотке 12 В.

Схема с использованием понижающего трансформатора с отводами вторичной обмотки

Для электропитания нихромовой спирали резака для пенопласта можно применить трансформатор с отводами во вторичной обмотке. Это самый простой, надежный и безопасный вариант, особенно если станок для резки пенопласта будет использоваться регулярно. Ведь при резке пенопласта на приспособлении регулировать температуру нагрева нихромовой проволоки не нужно. Температура подбирается один раз при настройке станка. Поэтому подобрав нужное напряжение, провода от выводов нихромовой проволоки припаиваются к выводам вторичной обмотки трансформатора навсегда.

Температура подбирается один раз при настройке станка. Поэтому подобрав нужное напряжение, провода от выводов нихромовой проволоки припаиваются к выводам вторичной обмотки трансформатора навсегда.

Несмотря на простоту и надежность этой схемы, стандартных готовых трансформаторов с отводами, да еще и на нужное напряжение нет. Придется найти подходящий трансформатор по напряжению и току на вторичной обмотке и отмотать лишние витки. Можно разобрать трансформатор и отмотав часть вторичной обмотки, намотать ее заново, но уже с отводами. Но эта работа требует знаний и опыта.

Схема с использованием понижающего трансформатора и токоограничивающего конденсатора

Установить стабильный выходной ток с вторичной обмотки трансформатора можно с помощью обыкновенных конденсаторов, включенных в первичную обмотку трансформатора.

Конденсатор должен быть рассчитан на напряжение не менее 300 В и иметь емкость, в зависимости от типа трансформатора и тока потребления нихромовой спиралью, порядка 50 мкФ. На таком принципе стабилизации тока на вторичной обмотке мной разработана Схема зарядного устройства для автомобильных аккумуляторов. Трансформатор должен быть соответствующей мощности и иметь 10% запас по напряжению.

На таком принципе стабилизации тока на вторичной обмотке мной разработана Схема зарядного устройства для автомобильных аккумуляторов. Трансформатор должен быть соответствующей мощности и иметь 10% запас по напряжению.

Схема с использованием понижающего трансформатора и тиристорного регулятора мощности

Еще одна, несколько необычная схема регулятора температуры нагрева нихромовой проволоки, с помощью тиристора. Она подобна регулировке с помощью ЛАТРа с трансформатором, но малогабаритная. Классическая схема тиристорного регулятора для этой схемы не подходит, так как искажает форму синусоидального тока.

Поэтому необходима специальная схема тиристорного регулятора, выдающая на выходе синусоидальный сигнал и рассчитанная на работу с индуктивной нагрузкой.

Возможно включение тиристорного регулятора также после вторичной обмотки трансформатора. В данном случае при выборе схемы регулятора следует учесть, что он должен быть рассчитан на ток, который необходим для разогрева нихромовой проволоки.

Схема с использованием любых электроприборов

Если ни одна из выше приведенных электрических схем разогрева нихромовой проволоки для приспособления резки пенопласта не может быть реализована, то предлагаю нестандартную схему ее разогрева.

При подключении любого электроприбора, он потребляет из электросети ток. Величина тока напрямую зависит от мощности электроприбора. Чем больше мощность, тем больше будет течь по проводам ток. Сопротивление куска нихромовой проволоки станка для резки пенопласта чуть больше сопротивления медных проводов и, следовательно, включение станка в разрыв одного из проводов электроприбора на работе его не скажется, а нихромовая проволока будет нагреваться. Этим и можно воспользоваться.

При использовании подключения станка для резки пенопласта по этой схеме, обязательно нужно проследить, чтобы нихромовой провод не был подключен непосредственно к фазному проводу электросети. Физически подключение лучше всего выполнить с помощью переходника, наподобие того, который описан для измерения силы тока потребления.

Подходят для работы в схеме электроприборы непрерывного действия, например обогреватель, пылесос. Оценить, какой ток потребляют электроприборы можно по таблице на странице сайта «Выбор сечения провода кабеля для электропроводки».

Если не известны электрические параметры нихромовой проволоки, то нужно сначала попробовать подключить маломощный электроприбор, например электрическую лампочку 200 Вт (потечет ток около 1 А), далее обогреватель на 1 кВт (4,5 А), и так увеличивать мощность подключаемых приборов, пока нихромовая проволока резака не нагреется до нужной температуры. Электроприборы можно подключать и параллельно.

К недостаткам последней схемы подключения нихромовой спирали следует отнести необходимость определения фазы для правильного подключения и низкий КПД (коэффициент полезного действия), киловатты электроэнергии будут расходоваться бесполезно.

Николай 07.05.2014

Здравствуйте, уважаемый Александр Николаевич!

Меня интересует вопрос резки пенополистирола. Пересмотрев гору информации, остановился на Вашем сайте. У Вас собрана, пожалуй, самая полная и исчерпывающая информация по интересующему меня вопросу.

Пересмотрев гору информации, остановился на Вашем сайте. У Вас собрана, пожалуй, самая полная и исчерпывающая информация по интересующему меня вопросу.

Хотел бы обратиться к Вам со своим вопросом. Возможно ли использование в качестве источника питания вместо ЛАТРа или понижающего трансформатора, автомобильного зарядного устройства (с регулятором зарядного тока) заводского изготовления?

Заранее благодарю за уделенное мне время! Спасибо за объёмный, информативный сайт! С уважением Николай!

Уважаемый Николай! Спасибо за добрые слова.

Технически вполне возможно. Зарядное устройство если у него имеется регулятор тока испортить, подключая нихромовую проволоку невозможно. Но тут могут возникнуть трудности. Если зарядное устройство имеет автоматику, то оно может просто не заработать, считая, что аккумулятор не подключен.

Нужно просто попробовать, предварительно установив в ЗУ минимальный ток заряда и подключить к его выходным клеммам требуемой длины и диаметра нихромовую нить. Включить ЗУ и понемногу увеличивать ток пока нить не разогреется до нужной температуры.

Включить ЗУ и понемногу увеличивать ток пока нить не разогреется до нужной температуры.

Если нить будет разогреваться, но температура не достигнет требуемой, значит, мощности ЗУ не хватает, либо недостаточной величины ток или не хватает напряжения. В случае если не хватает напряжения то, можно либо укоротить длину нити, если это возможно или взять нихром большего диаметра.

Здравствуйте, Александр Николаевич!

Прочитал довольно содержательную и полезную статью по изготовлению станка для резки пенопласта, очень благодарен Вам за предоставленную информацию!

У меня возник вопрос, как рассчитать параметры источника электропитания для нагрева сразу 2-х струн проволоки (для резки пенопласта сразу на несколько заданных размеров), проволока толщиной 1 мм и длина каждой струны 1,5 м и можно ли использовать для такого подключения (2-х струн одновременно) предложенную Вами схему подключения с использованием ЛАТРа и понижающего трансформатора?

Спасибо, с уважением Алексей!

Здравствуйте Алексей! Я рад, что статьи сайта приносят пользу людям. Спасибо за добрые слова.

Спасибо за добрые слова.

Резать сразу двумя струнами можно используя один ЛАТР и один понижающий трансформатор. Нихромовую проволоку лучше не разрезать на две части, а сделать петлю, так ток будет меньше и контактов всего два. То есть нихромовая проволока закрепляется на стойке с пружиной, далее идет над столом на высоте первого реза, на противоположной стороне закрепляется на одной стойке на такой же высоте. Рядом можно установить вторую стойку, чтобы закрепить струну при повороте на следующей высоте. Далее струна возвращается в исходное место, и крепиться через пружину за еще одну стойку. Таким образом, общая длина струны составит 3 м.

По оценочному расчету для нагрева нихромовой проволоки диаметром 1 мм, длиной 3 м, понадобиться мощность 750 Вт (напряжение около 56 В и ток 13 А). При параллельном соединении двух отрезков по 1,5 м ток нужен будет 26 А при напряжении 28 В. Трансформатор понадобиться мощностью, как Вы уже поняли 750 Вт. ЛАТР понадобится на ток не менее 3 А.

Здравствуйте, Александр Николаевич!

Вопрос по станку для резки пенопласта и иже с ним. Могу ли я в качестве ЛАТРа использовать сварочный аппарат инверторного типа. Есть несколько видео в ЮТубе, где народ его применяет. Однако они устанавливают ток 40 А имея проволоку диаметром 0,9-1,0 мм.

У меня будет использоваться нихромовая проволока (диаметр прошу вас подсказать) длиной порядка 1,2 метра (для резки пенопласта шириной 1 метр).

Заранее благодарен за ответ и совет.

С уважением, Виктор.

Здравствуйте, Виктор!

Сварочный аппарат инверторного типа прекрасно обеспечит нагрев нихромовой нити для резки пенопласта. Но он не должен иметь функцию защиты от короткого замыкания AntiStik, или иметься возможность ее отключения, так как будет срабатывать защита и ток не потечет.

Диаметр проволоки нужно брать 0,9-1,0 мм, и если в инверторе нет возможности регулировать величину тока плавно, то придется, нагрев нити регулировать, подбирая ее длину.

Поэтому лучше всего взять инвертор без функции AntiStik и с возможностью плавной регулировки величины тока, например, сварочный аппарат инвертор РЕСАНТА САИ-160К.

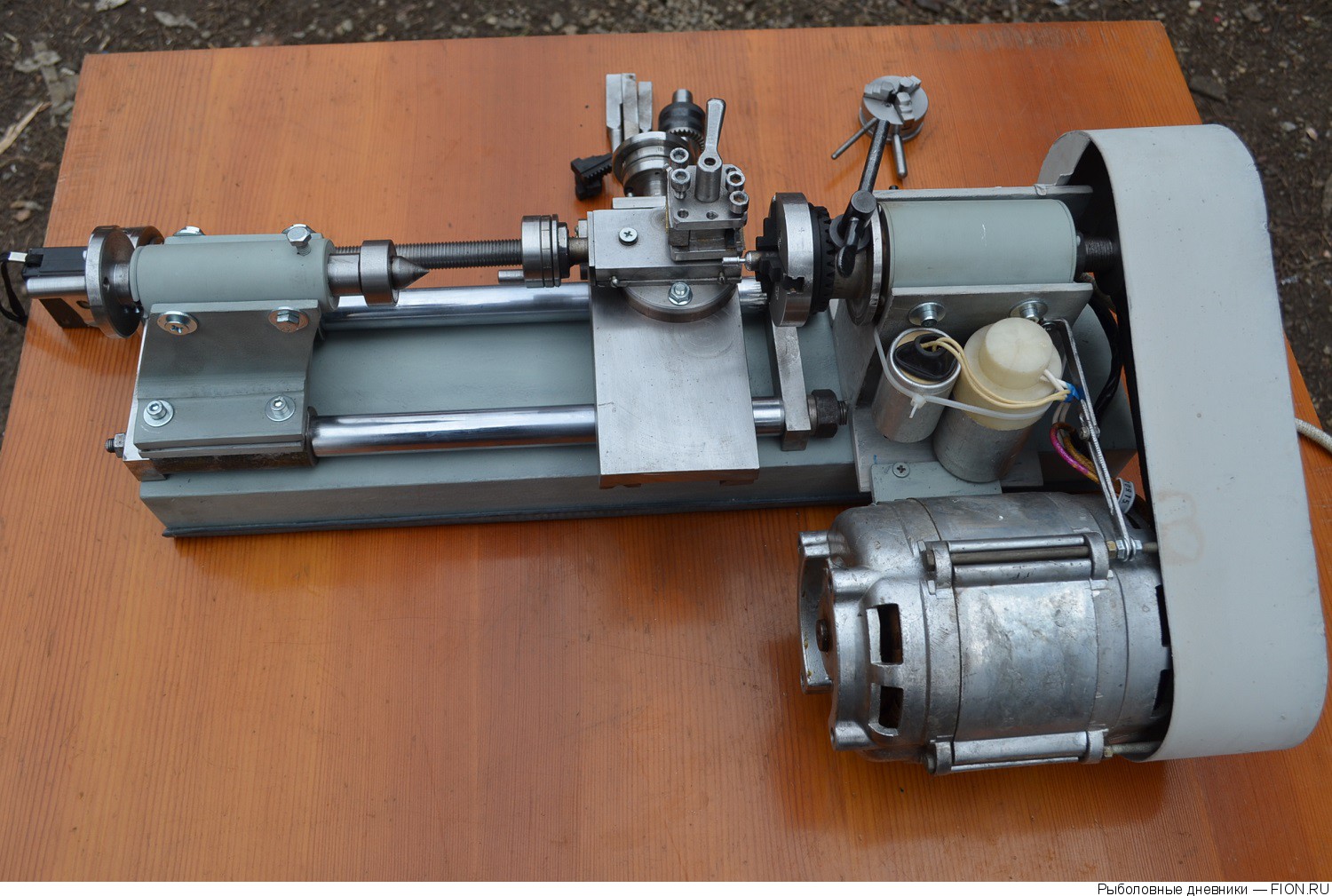

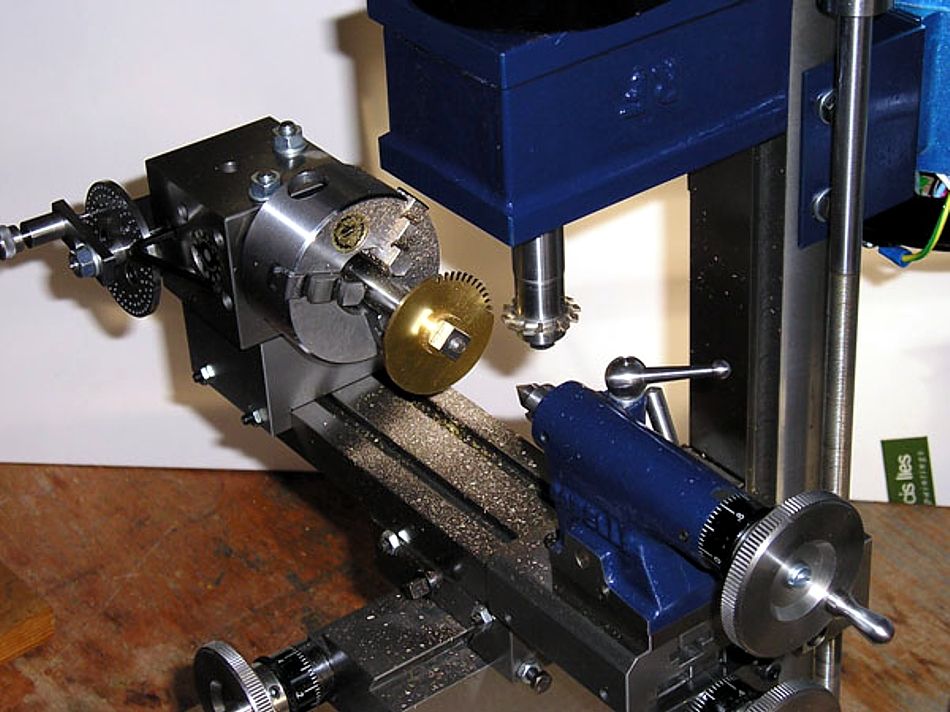

Самодельные мини токарные станки по металлу

Самодельные станки

(Из книги Е. Васильева «Маленькие станки»)

Самоделкины из разных стран естественно не обошли вниманием и маленькие станочки. Вот несколько самодельных конструкций. В таких проектах обычно используются круглые шлифованные стержни в качестве направляющих, и потому такие конструкции часто напоминают легендарный Unimat DB/SL.

Пример самодельного станочка показан на фото (его основные корпусные детали изготовлены из алюминия).

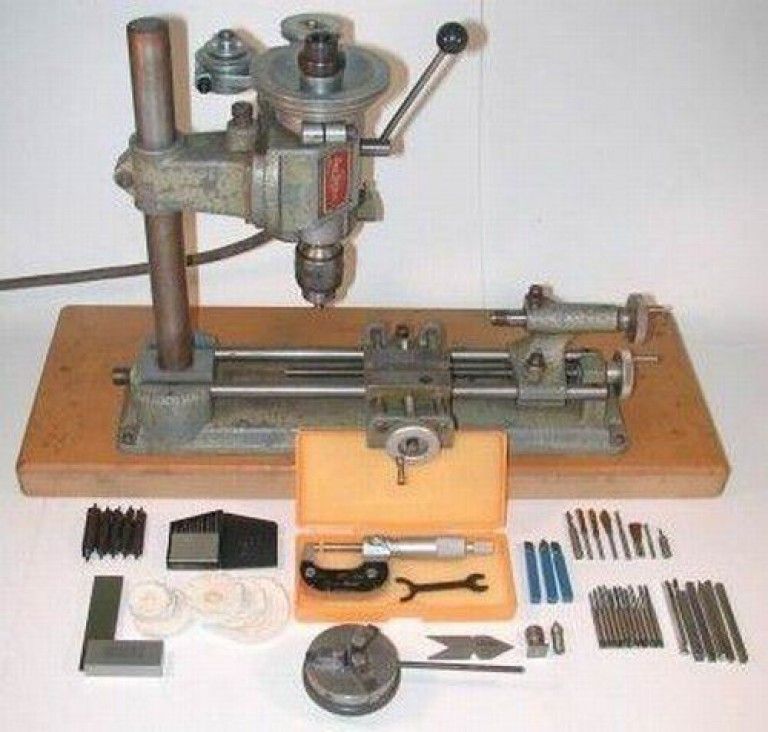

В следующем токарном цыплёночке используется цанговый патрон с набором цанг от станка «Taig». На фото общий вид.

Дополнительные фото:

Передняя бабка,

Задняя бабка,

Шпиндель,

Суппорт

Цанги.

Как видим, простые в изготовлении круглые направляющие применяются во многих конструкциях. Но существует устойчивое мнение о слишком низкой жесткости такой конструкции. Возможно, это так, но у меня появилось подозрение — не миф ли это.

Может быть, направляющие и не виноваты во всех грехах, что им приписывают? Маленький станок любой конструкции, ну может за исключением промышленных станочков, имеет скромный запас жесткости. Например, я пользуюсь станками, где направляющие обычные, литые чугунные. И когда начинается свист и вибрация, я ищу причины в другом, подпираю деталь центром задней бабки, меняю режимы резания, меняю заточку резца и, в конце концов, нахожу какой-то приемлемый вариант и работаю. Но с проблемой низкой жесткости я и без круглых направляющих сталкиваюсь частенько. А вот если бы направляющие этих станочков были круглыми, возможно я бы пенял и плевался на них, не подозревая, что причина совсем не там.

Конечно, нет дыма без огня, но Юниматы DB/SL по-прежнему народ покупает очень охотно. И менять их ни на что не хочет, ни смотря на вроде бы низкую жесткость круглых направляющих. Кроме того, можно выполнить направляющие чуть потолще и покороче, как в станочке мастера.

И менять их ни на что не хочет, ни смотря на вроде бы низкую жесткость круглых направляющих. Кроме того, можно выполнить направляющие чуть потолще и покороче, как в станочке мастера.

Здесь описание и чертежи (http://www.chipmaker.ru/index.php?showtopic=211) этого самодельного станка. Ввиду дефицитности маленьких токарных патронов и их достаточно высокой стоимости, в станке применён сверлильный патрон вместо токарного.

Юрий Кимборович. Вид со стороны задней бабки

Юрий Кимборович. Привод Юрий Кимборович. Механизм подачи

С форума:

Ю.К. — Немного подробностей о конструкции:

Направляющие — стержни передних стоек амортизаторов ВАЗ 2109 диаметром 22 мм, со стороны тонкой резьбы обрезаны и проточены под стандартную резьбу М14х1,5, с другой стороны она уже есть.

Пришлось заказать корпус шпинделя, ось и заднюю опору для направляющих. Отверстия для направляющих и оси шпинделя делали с одной установки на координатке, от этого зависит точность. При сборке использовал прокладки из латунной фольги для установки направляющих. При следующих замерах выяснилось, что точность установки направляющих по оси шпинделя у задней опоры по горизонтали получилась 0,02 мм, по вертикали 0,05 мм. Для моих задач более чем нормально.

Для супорта использовал болванку с отверстием под втулки для передней направляющей. Болванка и втулки разрезаны и стянуты винтами для регулировки люфта. В задней отфрезерована ступенька, которой супорт опирается через латунную прокладку на заднюю направляющую. Снизу поджимается пластиной 3мм. На супорт сверху привинчен однокоординатный столик от какого-то оптического прибора. Выточил для него ходовой винт М6 латунную гайку и два упора практически вручную, сверху на столике прикручена 5 мм пластина и резцедержатель. Продольный ходовой винт из стандартной шпильки М12, их на строительных ранках продают, закреплен в латунных втулках на корпусе шпинделя и задней опоры.

Задняя бабка сделана из куска 70 мм уголка, 12 мм пластины, в которой профрезерован треугольный паз под переднюю направляющую, и ступенька под заднюю, а также отрезка 20 мм стержня. Все это сварено «на глазок» но желательно поточнее. Затем бабка устанавливается на свое место. Нижний поджим на бабке регулируется так, чтобы она перемещалась вдоль направляющих с достаточно большим усилием. В патрон шпинделя зажимается сверло небольшого диаметра (я начал с 4 мм) и перемещая бабку к шпинделю, потихонечку, аккуратно просверливается в ней продольное отверстие. Затем берётся сверло больше на 0,5мм. и операция повторяется. И так до диаметра 6,7 мм. Приличная соосность гарантируется. Затем, в патрон вставляется метчик М8, и поворачивая патрон воротком — нарезается резьба в задней бабке.

В принципе, вкратце все. Буду рад, если кому-то пригодится.

В задней бабке вращающегося центра у меня нет — когда нужно, использую каленый неподвижный центрик, который вставляется вместо сверла в цанговый патрончик задней бабки.

— Замечательная самоделка! На рынке видел токарные патроны диаметром 80 мм. Не влезет такой на Ваш станок?

Ю.К. — Насчет патрона — 80-й для него слишком большой и тяжелый. Когда-то советская промышленность для часовых станочков выпускала токарный патрон 60 мм и обозначался он С92. Видел такой на часовом станке, но найти такой раритет не удалось….

Чертежи сделаны до изготовления станка в довольно простом векторном редакторе Xara X. Просто мне когда-то пришлось много в нем поработать и работаю в нем довольно быстро. Оформлять пришлось так, чтобы было понятно тем, кому заказывал детали. А эскизы перерабатывались раз 15 в редакторе в поисках упрощения конструкции, прежде чем приступить к металлу. Что получилось сами видите.

В принципе, он у меня трудяга. Большой станок только купил и сейчас ремонтирую, а на этом вся мелочевка точится уже год. Вчера, кстати, для коробки передач большого станка на нем выточил десяток контровочных винтиков М6х8.

Если есть вопросы по конструкции — задавайте, буду рад ответить.

***

Кем-то начатая, но не доведённая до конца работа — самодельный токарный станочек (найден на даче). Возможно, ещё получит вторую жизнь, так как нашёл нового хозяина.

Ещё одна самоделка, на этот раз собрана из готовых узлов разных станочков. На мой взгляд, получилась неплохая конструкция — только мотор добавить, да станину поставить на ножки. Фотография взята с Металлического форума.

Посмотрите и эту ссылку:

http://www.osipoff.ru/dump/forum.php?forum=37

и на ней раздел «Станки самодельные». Там много примеров разных конструкций, подобных той, что на фото.

Правда, с тем, что там написано про двигатели с постоянными магнитами, мол, такие двигатели крутятся стабильно, и якобы обороты зависят только от напряжения, я не согласен. При разной нагрузке такие двигатели, конечно же, меняют и частоту вращения. И при использовании в станочках нуждаются в стабилизации оборотов. Но это не беда — фотографии всё равно интересные, а стабилизатор оборотов изготовить — дело не очень хитрое и я ещё вернусь к этой теме чуть позднее.

Но это не беда — фотографии всё равно интересные, а стабилизатор оборотов изготовить — дело не очень хитрое и я ещё вернусь к этой теме чуть позднее.

Вообще весь сайт Андрея Осипова Электроника СТУДИЙНЫХ ВСПЫШЕК (http://www.osipoff.ru/) очень познавательный и интересный, причём именно этот сайт во многом послужил мне примером того, как можно сделать технический ресурс Интернета наглядным, интересным и информативным. Поэтому рекомендую его ресурс всем читателям, интересующимся не только станками, но, прежде всего, фотографией или электроникой.

Изготовить качественно узел шпинделя с подшипниками качения довольно сложно, но при не слишком больших нагрузках хорошо работают конические бронзовые втулки в сочетании со стальным шпинделем.

Для смазки таких втулок используются специальные маслёнки. Вот фото таких маслёнок на японском токарном Eguro и справа подобная маслёнка крупным планом.

Источник: Е. Васильев «Маленькие станки»

Сверлильный станок из дрели своими руками, виды конструкций, чертежи

C помощью обычной ручной дрели почти невозможно вручную просверлить строго перпендикулярное отверстие в толстом бруске, выполнить ряд точных параллельных сверлений. Покупать же для этой цели даже недорогой сверлильный станок, крайне расточительно, если подобная работа носит эпизодический характер.

Покупать же для этой цели даже недорогой сверлильный станок, крайне расточительно, если подобная работа носит эпизодический характер.

Существуют специальные приспособления для электродрелей заводского изготовления, расширяющие их возможности в этом плане. Нажимайте на маленькие картинки справа для более детального их рассмотрения.

Их применение позволяет превратить дрель в некое подобие сверлильного станка. Конечно, можно обзавестись одним из таких устройств, подобрав его под свой инструмент, но можно сделать сверлильный станок из дрели и своими руками. Рассмотрим несколько подходов к решению этой задачи.

Сверлильный станок из дрели своими руками, чертежи

Детальных чертежей подобного приспособления не найти даже в интернете. Это отчасти объясняется множественностью подходов и технических решений, а отчасти – простотой и доступностью методов решения этой задачи. Проанализируем те, что нам удалось найти.

Этот, пожалуй, самый подробный и детальный. Главным преимуществом подобной компоновки является отсутствие каких-либо зубчатых пар, обеспечивающих вертикальное перемещение дрели по стойке, являющейся основой приспособления. Подпружиненная державка перемещается по стойке на величину расстояния между ней и нижним упором, за вычетом толщины сжатой пружины. Для предотвращения ее вращения в горизонтальной плоскости в стойке, очевидно, выполнен паз, по которому перемещается винт 16. Место крепления инструмента в державке выполняется, исходя из параметров конкретной дрели.

Главным преимуществом подобной компоновки является отсутствие каких-либо зубчатых пар, обеспечивающих вертикальное перемещение дрели по стойке, являющейся основой приспособления. Подпружиненная державка перемещается по стойке на величину расстояния между ней и нижним упором, за вычетом толщины сжатой пружины. Для предотвращения ее вращения в горизонтальной плоскости в стойке, очевидно, выполнен паз, по которому перемещается винт 16. Место крепления инструмента в державке выполняется, исходя из параметров конкретной дрели.

Еще проще для самостоятельного воплощения чертеж деревянной стойки для дрели.

На нем показаны не все размеры, ввиду того, что они не имеют принципиального значения. А рычажная система подачи, как и в предыдущем случае, обеспечит строго параллельное перемещение электродрели вдоль стойки. Удержание инструмента в верхнем положении достигается за счет сил трения в пазах и на боковых щечках державки и регулируется силой затяжки саморезов.

Если у вас имеется свободная винтовая пара, возможно от старых тисков, то ее также можно использовать для системы подачи инструмента в самодельной стойке для электродрели.

Для небольших дрелей можно применить и обычную резьбовую шпильку O 16-20 мм с соответствующей уширенной гайкой, которые продаются в магазинах, торгующих метизами.

Простые конструкции самодельных стоек для сверлильного станка

Мы подобрали для вас простые в изготовлении, но интересные на наш взгляд конструкции стоек для самодельных сверлильных станков на основе электродрели.

Такая деревянная стойка может успешно функционировать и без рычага, а подъем и опускание инструмента производится либо за ручку самого инструмента, либо за верхнюю часть короба, в котором он закреплен.

Интересна конструкция, в которой система из 2-х рычагов заменена 1-м с продольным пазом, по которому перемещается упорный винт.

Продуктивен метод комбинации материалов для стоек, позволяющих превратить электродрель в сверлильный станок. Так, основной материал для их изготовления – дерево, но наиболее изнашиваемые узлы выполняются из металла, что радикально удлиняет срок службы всего приспособления.

Интересна конструкция с использованием в качестве направляющих выпускаемых промышленно мебельных полозьев:

Высокая точность их исполнения практически не имеет люфтов.

Значительно упрощается процесс создания стойки для электродрели, если в вашем распоряжении имеется фотоувеличитель любой модели. Вряд ли когда-нибудь он сможет послужить вам по прямому назначению, а вот сверлильный станок из него получится отличный. Ведь он уже имеет в своей конструкции и направляющие, и зубчатую рейку для перемещения по ним довольно тяжелой головки, вместо которой и следует навесить держатель для дрели.

Не менее продуктивен вариант переделки в стойку сверлильного станка старых реечных волговских или жигулевских домкратов. Ведь вам не потребуется вся их высота для нормальной работы такого приспособления, а только небольшой промежуток винта.

Для этого достаточно лишь слегка доработать подъемный рычаг, в котором закрепить дрель, и упорную площадку.

А вот и видео:

Еще проще можно поступить, жестко закрепив дрель в верхней части такого домкрата, а на рычаге разместить рабочий столик. Не опускать дрель для сверления, а поднимать саму заготовку, тем более что нижняя часть винта в таких домкратах наименее изношена.

Да и вообще, этот же принцип можно применить для довольно больших и мощных дрелей, любым способом надежно закрепленных на мощной стойке будущего станка неподвижно. А изготовить небольшой подъемный столик можно по образу и подобию показанного в видеоролике:

Или использовать для этой же цели небольшой ромбический автомобильный домкрат, снабдив его надежным основанием и заменив верхний упор на рабочую площадку с тисочками или призмой.

Причем, и первое, и второе можно сделать съемным, а в длительных временных промежутках между сверлильными работами сам домкрат использовать по прямому назначению.

Более мощные конструкции сверлильных станков

И все же, когда мы говорим о сверлильном станке, то подразумеваем нечто более основательное, нежели описанное в предыдущем разделе, а материалом для таких устройств должен быть металл, даже если речь идет о совсем маленьких станочках для маломощного электроинструмента, типа этого:

И даже такая примитивная конструкция значительно расширяет возможности ручной дрели. Но, как сделать почти полноценный сверлильный станок своими руками, не применяя для этого сложных технических решений? Из простых, наиболее надежной нам представляется такая конструкция:

Самым большим ее недостатком является возможность свободного вращения держателя, а вместе с ним и дрели, вокруг стойки, но если вместо круглых труб применить квадратные или прямоугольные, то этот недостаток устранится. Главное: очень тщательно подобрать величины зазоров между стойкой и подвижной втулкой рамки-держателя для дрели.

Несколько другое, но не более сложное техническое решение для подачи инструмента к детали, в которой производится сверление, осуществил домашний умелец из видеоролика:

В заключение о выборе дрели

Если вы только планируете подобрать конкретную модель дрели с возможностью использования ее совместно с приспособлением, конструкции которых нами описаны выше, то:

1. Отдайте предпочтение инструменту мощностью не ниже 1 кВт.

2. Выбирайте модель со съемной ручкой, крепящейся круговым зажимом в обхват. Они имеют удобную широкую цилиндрическую часть на корпусе для крепления в держателе.

3. Выбирайте инструмент, имеющий несколько скоростей или плавную регулировку оборотов.

4. Кнопка вашей дрели должна иметь фиксатор во включенном положении.

5. Подключать дрель на стойке к сети лучше через розетку или удлинитель, имеющие клавишу включения, и жестко закреплять их на станине в удобном для экстренного выключения месте.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

11 простых самодельных станков нужных в любой мастерской | Все о лазерной резке и столярке

Домашняя мастерская — это не цех по производству мебели, и просто нереально иметь в ней весь спектр нужных станков. Поэтому, часто приходится приспосабливать какие-то инструменты под определенные задачи, и часто получаются самодельные станки не уступающие по качеству заводским.

В этой публикации я решил сделать подборку самодельных станков которые уже были на канале. К каждой позиции будет краткое описание и ссылка на подробную, пошаговую публикацию.

Но прежде чем начать:

Перед тем как приступим к обзору хотелось бы предупредить, что самодельные станки могут быть очень опасны, если их неверно проектировать, собирать или использовать. Решение собирать какой то станок вы принимаете на свой страх и риск. И конечно же не забываем про технику безопасности.

1 — Простая циркулярная пила из обычной дрели

циркулярная пила из дрелициркулярная пила из дрели

В этой публикации из обычной дрели мы сделаем простенькую циркулярную пилу с параллельным упором. Конечно же эта подделка не заменит полноценный станок, но на первое время она может здорово выручить.

Подробнее тут: «Простая циркулярная пила из обычной дрели«

2 — Очень простой мини шлифовальный станок

мини шлифовальный станокмини шлифовальный станок

Часто бывает нужно обрабатывать небольшие изделия и заготовки и тут-то маломощное, и хрупкое оборудование может очень и очень пригодится. Ну, что давайте соберем мини шлифовальный станок для небольших заготовок и изделий.

Подробнее тут: «Очень простой мини шлифовальный станок своими руками — пошаговая инструкция«

3 — Простая направляющая для ручной циркулярной пилы

направляющая для циркуляркинаправляющая для циркулярки

Конечно же есть ручные циркулярки с направляющими в комплекте, но стоят они весьма недурно, так, что давайте сообразим простенькую направляющую для обычной ручной циркулярной пилы.

Подробнее тут: «Простая направляющая для ручной циркулярной пилы«

4 — Делаем ручной фрезер из обычной дрели

фрезер из дрелифрезер из дрели

Конечно, полноценным станком это не назовешь, но в итоге вместо дешевого инструмента у нас будут возможности дорогого. Фрезер, просто незаменимый инструмент, но у начинающего мастера его просто может не быть. Выход прост, можно сделать ручной фрезер из простой дрели своими руками, и пользоваться им до тех пор, пока не появится возможность купить настоящий.

Подробнее тут: «Делаем ручной фрезер из обычной дрели своими руками«

5 — Простой распиловочный станок из ручной циркулярной пилы

распиловочный станок из циркуляркираспиловочный станок из циркулярки

С помощью пары брусков и алюминиевых угольников можно соорудить очень качественный станок, или скорее, жесткую направляющую для циркулярки. Подобное приспособление позволит намного ускорить и облегчить работу с циркулярной пилой.

Подробнее тут: «Простой распиловочный станок из ручной циркулярной пилы«

6 — Распиловочный станок из лобзика

распиловочный станок из лобзикараспиловочный станок из лобзика

Можно приспособить лобзик вместо ленточной пилы, а можно сделать весьма неплохой распиловочный станок. В итоге у нас получится импровизированная погружная пила из электролобзика.

Подробнее тут: «Распиловочный станок из лобзика своими руками — пошаговая инструкция«

7 — Простой сверлильный станок из шуруповерта

сверлильный станок из шуруповертасверлильный станок из шуруповерта

Очень часто, при изготовлении разнообразных изделий, нам нужно делать отверстие строго под углом 90 градусов. Сделать такое отверстие «на глаз» практически невозможно. Для этого дела можно с легкостью приспособить шуруповерт, всего пару часов и у нас в руках окажется очень неплохой сверлильный станок.

Подробнее тут: «Простой сверлильный станок из шуруповерта своими руками«

8 — Большой сверлильный станок из дрели

большой сверлильный станок из дрелибольшой сверлильный станок из дрели

Сделать отверстие точно под углом 90 градусов обычной дрелью дело не простое. Самодельный сверлильный станок не просто облегчит эту задачу, но и даже расширит функционал дрели. Давайте посмотрим, как можно собрать качественный сверлильный станок.

Подробнее тут: «Делаем сверлильный станок из дрели своими руками«

9 — Ленточная пила из электролобзика

ленточная пила из электролобзикаленточная пила из электролобзика

При желании обычный электролобзик можно успешно трансформировать в ленточную пилу. Если вы собрались вырезать не очень толстые фигуры из фанеры или дерева, то этот станок придется вам по вкусу.

Подробнее тут: «Ленточная пила из электролобзика своими руками«.

10 — Ленточный шлифовальный станок из дрели

ленточный шлифстанок из дрелиленточный шлифстанок из дрели

Приходится часто шлифовать дерево или другие материалы, и надоело делать это в ручную? Обычная ручная дрель позволит весьма облегчить данный процесс!

Подробнее тут: «Ленточный шлифовальный станок из дрели своими руками«

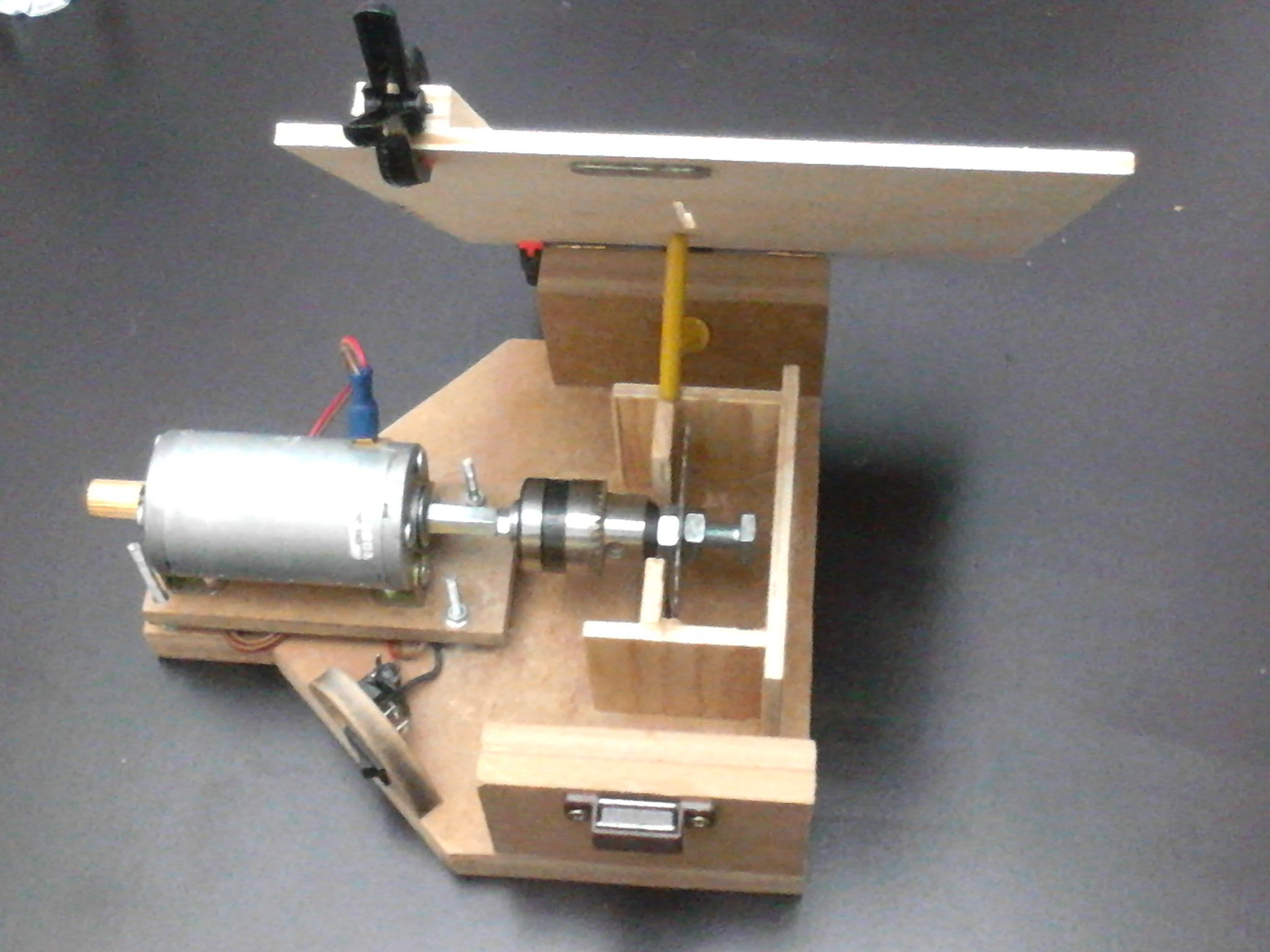

11 — Токарный станок из дрели

токарный станок из дрелитокарный станок из дрели

Токарный станок — вещь, весьма полезная и поможет решить множество задач. Приложив немного усилий из обычной ручной дрели можно получить весьма неплохой токарный станок, который как минимум поможет протянуть до того времени, когда в мастерской появится настоящий.

Подробнее тут: «Токарный станок из дрели своими руками. Часть 1«, «Токарный станок из дрели своими руками. Часть 2«

Если вам была интересна и полезна статья, то обязательно, просто обязательно ставим лайк и подписываемся!!! Так же не забываем проYouTube канал, там тоже все интересно. Все предложения, пожелания и критику шлите на [email protected] или же в комментарии под публикацией!

Amazon.com: Домашнее фруктовое мороженое домашний рабочий стол автоматический мини маленький DIY семейный производитель мороженого машина для мороженого: Дом и кухня

В настоящее время недоступен.

Мы не знаем, когда и появится ли этот товар в наличии.

- Убедитесь, что это подходит введя номер вашей модели.

- Перед первым использованием тщательно очистите изделие, включая внутренний резак и силиконовое кольцо.

- Снимите скорлупу и очистите

- Что касается фруктов, положите их в холодильник на несколько часов, чтобы они заморозили.

- Выньте замороженные фрукты и разморозьте их примерно 30 минут.

- Включите выключатель и убедитесь, что машина запускается нормально, затем кладите в нее фрукты!

Сделай сам: Самодельная машина для мыльных пузырей | Раннее детство и развитие молодежи

Теплый летний день + лужайка + машина для мыльных пузырей = масса развлечений на природе! Слышали о вечеринках с пузырями и хотели бы устроить их, но не хотите платить сотни, которых это может стоить? Сделать свой собственный! Мой коллега услышал об этой идее и рецепте от местного поставщика услуг по уходу за детьми и поделился им со мной… чтобы я мог поделиться им с вами! Необходимые предметы: пластиковый мусорный бак, труба из ПВХ, промышленный пылесос, выдувающий воздух, вода (лучше, если горячая), мыло для посуды на рассвете, полотенце, изолента, веревка или эластичный шнур и открытое пространство.

Шаг 1: Убедитесь, что пылесос работает.

Шаг 2 : Изолента из ПВХ трубы к шлангу пылесоса

Шаг 3: Заполните дно мусорного ведра жидким мылом. (Полбутылки? Более или менее зависит от густоты пены)

Шаг 4: Заполните мусорный бак водой. Лучше всего работает горячая вода, но можно использовать и садовый шланг.

Шаг 5: Поместите трубку из ПВХ в мусорный бак, положив ее на дно.

Шаг 6: Прикрепите полотенце к мусорному ведру с помощью эластичного шнура.Поставьте трубу из ПВХ сбоку или прорежьте для нее отверстие посередине полотенца. Вы хотите, чтобы он был плотным, чтобы он не разносился повсюду.

Шаг 7: Включите пылесос и получайте удовольствие.

Этот видеоурок похож на проект выше, если вам нужно больше наглядности. Обратите внимание, что музыка непонятная. ( Возможно, кто-то захочет попробовать этот проект и создать собственное видео — более профессиональное и удобное для детей. Вместо этого я мог бы опубликовать это видео!)

На YouTube также есть много других видео по этой теме, в том числе два ниже.Из-за их интенсивности я бы не рекомендовал использовать их маленьким детям. Более медленный, бурлящий вид безопаснее, но все же эффективен и увлекателен.

Видео о настоящей пенообразующей машине

DIY Pro пенообразующей машины видео

* Заявление об ограничении ответственности — из-за использования мыла может возникнуть чувствительность к глазам.

Самодельный станок с ЧПУ

На фото ниже мой самодельный станок с ЧПУ. Он был построен для ускорения сверления отверстий в самодельных печатных платах для других электронных проектов.Это был увлеченный проект, который разрабатывался в течение года по вечерам и по выходным, работая штатным инженером. Для его создания потребовались все мои навыки и изучение новых, включая проектирование и обработку механических деталей, проектирование электронных схем и, конечно же, много программирования. Он максимально самодельный, большинство механических компонентов делаю сам на фрезерном станке G0704, а его дизайн, вдохновленный другими проектами DIY, полностью мой.

Ниже приводится краткое видео о станке с ЧПУ в действии, при сверлении отверстий 0,7 мм в пустой печатной плате.

Блок-схема системы

Основные части системы показаны на схеме ниже. Основа системы — микроконтроллер ATmega328P, который получает команды GCODE от управляющего ПК через UART. ATmega328P получает местоположение для перемещения шпинделя ЧПУ, вычисляет путь и дает команду шаговым двигателям перемещаться по осям X, Y и / или Z.

Каждый из трех шаговых двигателей приводится в действие платой EasyDriver. Это упрощает управление с точки зрения микроконтроллера и уменьшает количество требуемых выводов, поскольку каждый шаг управляется импульсом от одного соединения. Кроме того, каждый драйвер имеет соединение для управления направлением и одно для управления режимом (1/8 шага против полного шага).

Программа главного ПК

Чтобы отправлять команды микроконтроллеру, запускать сценарии, отображать местоположение и т. Д., Я написал программу для хост-компьютера или консоль GCODE, как я буду называть ее с этого момента.Он полностью написан на Python и использует библиотеку wxWidgets для графического интерфейса. Скриншот этой программы показан ниже.

Программа использует потоки, чтобы постоянно обновлять отображение на главном экране, одновременно выполняя сценарии в фоновом режиме.

Краткое изложение основных функциональных областей программы показано ниже.

ATmega328P Программа

Atmega328P требовалась способность переводить команды, поступающие с главного ПК, в движение шаговых двигателей.Исходный код этой программы можно найти здесь. Общий вид программы показан на диаграмме UML ниже. Программа Atmega328P считывает команды через свое оборудование UART и сравнивает их со списком допустимых команд. Если команда запрашивает перемещение по диагональной линии или по кривой, координаты команды передаются через алгоритм, который вычисляет наиболее близкое приближение к указанной линии или кривой с использованием дискретных шагов. Эти шаги отправляются в виде импульсов на микросхемы шагового двигателя, которые перенаправляют питание от источника 12 В для управления отдельными линиями шагового двигателя.

Алгоритм определения шаговых импульсов для аппроксимации диагональной линии или кривой был адаптирован из этой статьи Кеннета и Мелвина Голдбергов, озаглавленной «Алгоритмы интерполяции XY».

Макет

В настоящее время схема все еще находится в макетной форме. В настоящее время я работаю над дизайном в EAGLE, чтобы преобразовать его во что-то более постоянное.

Механические и электрические детали

Шпиндель, используемый в этом проекте, имеет воздушное охлаждение мощностью 400 Вт и был приобретен здесь у RATTMMOTOR. Он использует отдельную плату управления для установки скорости и работает от этого источника питания 48 В.

Ходовой винт и соответствующее оборудование, используемые в этом проекте для управления осями, являются общими для большинства 3D-принтеров.

Остальные детали были изготовлены из 6061 алюминиевых прямоугольных профилей толщиной 1/4 дюйма.

Зачем?

Этот проект был попыткой упростить изготовление печатных плат для других проектов. До сих пор я вручную обрабатывал каждое отверстие в плате, которое делаю, что может занимать очень много времени. Например, на плате ниже, разработанной мною для ATmega328P, более 50 отверстий!

Знакомьтесь, Stinger: самодельный легкий пулемет, изобретатель которого награжден Почетной медалью

Во время Второй мировой войны пулемет Браунинг M1919 был стандартным пулеметом общего назначения США.Он стрелял мощным винтовочным патроном .30-06 и значительно увеличивал огневую мощь пехотного подразделения. Тем не менее, M1919 был орудием, обслуживаемым экипажем, и для работы требовался экипаж из пяти человек: командир, наводчик, помощник наводчика и два носителя боеприпасов. Один только пулемет весил более 30 фунтов или 14 кг, а со съемной сошкой вес увеличивался вверх, становясь слишком тяжелым для одного солдата.

Однако была и более легкая версия M1919. Файл.30 AN / M2 представлял собой переработанный вариант конструкции M1919. AN / M2 был построен для использования исключительно на самолетах и имел значительно более высокую скорострельность. Поскольку он был разработан для использования на больших высотах, где воздух прохладнее, AN / M2 мог позволить себе использовать более тонкий и легкий ствол. В целом платформа весила меньше благодаря более тонким штампованным деталям и была примерно на треть легче своего родственника M1919.

Поиски вокруг

В Тихом океане морпехам удалось заполучить более легкий вариант AN / M2, спасая их от сбитых или вышедших из строя самолетов.Хотя эти пулеметы не предназначались для спешенного использования, пара предприимчивых морских пехотинцев поняла, что авиационные орудия хорошо подходят для плотных ближних боевых действий, типичных для Тихоокеанского театра военных действий. Во время нападения морской пехоты на Бугенвиль ценность более мобильного и мощного комплекса стала очевидной. Именно там пара AN / M2 была превращена в переносное оружие.

Изначально результат был довольно грубым. Спусковой механизм и рукоятка лопаточного типа были сохранены, с той лишь разницей, что к стволу были прикреплены сошки — вероятно, от BAR.Хотя эта модификация была полезной, она была довольно неуклюжей и почти невозможной для стрельбы из положения лежа.

Стингер

В AN / M2 были внесены дальнейшие модификации, в результате которых был получен последний, совершенный Stinger. Разных винтовок было выпущено мало. Они соединили ствольную коробку AN / M2 с обрезанным прикладом M1 Garand, сошками и прицельными приспособлениями BAR, а также изготовленным на заказ комплектом спускового крючка. Получившаяся винтовка поражала своими возможностями.

Скорострельность Stinger была его самой большой силой, но также и самой большой уязвимостью.Боеприпасы быстро истощались, а ствол был склонен к перегреву, так как он был разработан для охлаждения холодным ветром со скоростью 300 миль в час на высоте тысячи футов.

Один молодой капрал морской пехоты Тони Штайн поддерживал «Стингер». Он будет одним из первых, кто приземлится на Иводзиме, где он был посмертно награжден Почетной медалью за свои действия на пляжах вулканического острова. Цитирование его Почетной медали гласит:

.«Первый военнослужащий его подразделения, прибывший на станцию после удара по берегу во время первоначального штурма, капрал Штейн, вооруженный лично самодельным авиационным оружием, обеспечил быстрый прикрывающий огонь, пока остальные члены его взвода пытались занять позицию. … Хладнокровный и храбрый под безжалостным градом разрывающихся снарядов и пуль, падающих со всех сторон, он продолжал вести огонь из своего искусно изготовленного оружия с огромной скоростью, которая быстро истощала его боеприпасы.”

Не так уж и плохо для импровизированной мешанины из частей винтовки.

Калеб Ларсон — писатель, защищающий интересы государства. Он имеет степень магистра государственной политики и занимается вопросами безопасности США и России, европейской обороны, а также политики и культуры Германии.

Рецепт домашней пасты с 2 ингредиентами (без машины)

Привет, смелые пекари!

Большая часть того, чтобы быть по-настоящему смелым пекарем, — это умение работать с тестом! Тесто, будь то дрожжевой хлеб, домашние лепешки или даже свежая паста, состоит из одинаковых ингредиентов.

Это свежее тесто для макарон меня восхищает! Невероятно, что вы можете сделать с небольшим количеством муки и свежих яиц (если вы предпочитаете цельнозерновую муку, попробуйте мою пасту из цельной пшеницы с 3 ингредиентами! А если вы не хотите использовать яйца, попробуйте мою домашнюю веганскую пасту с 3 ингредиентами).

Держу пари, вы никогда не знали, что использование этих двух общих ингредиентов означает, что вы можете приготовить свежую пасту дома РУЧНЫМ! Мой рецепт домашней пасты с двумя ингредиентами — это чудо, которое всегда в вашем рукаве. Я обещаю, что после того, как вы попробуете этот рецепт, вы почувствуете себя как макаронная машина!

Сколько домашней пасты мне нужно на человека?

Я рекомендую 2 унции свежей пасты на человека.Как только макароны приготовлены, это должно равняться примерно 1 стакану макаронных изделий. Тем не менее, я могу есть миску за миской этого материала. Я люблю эту пасту со всеми видами соусов, но она просто райская с небольшим количеством оливкового масла или сливочного масла и моим рецептом домашнего сыра рикотта.

Почему нужно дать пасте отдохнуть?

Замесив домашнее тесто для макарон и скатав его в шар, очень важно дать тесту отдохнуть. Я заворачиваю тесто в пищевую пленку и даю ему постоять минимум 30 минут и максимум 4 часа в холодильнике.Это даст тесту время, чтобы мука впитала жидкость, а глютен расслабился. Клейковина — это то, что позволяет растянуть и раскатать тесто для макарон, чтобы получилось очень тонкое.

Вкус и консистенция

К тому времени, как вы закончите делать и готовить макароны, она должна быть свежей, жевательной и вкусной.

Почему моя домашняя паста сухая?

Как и любое другое тесто, домашнее тесто для макарон должно указывать, что делать. Мой рецепт домашней пасты требует всего 3 стакана муки и 4 больших яйца.Сочность и влажность яйца — все, что нужно этому тесту. Третий ингредиент — смазка для локтей.

Если вы не торопитесь и будете терпеливо собирать их вместе, то при замешивании этого теста для макарон вы обнаружите, что оно не слишком влажное и не слишком сухое. — это момент при первом замешивании теста, который, как я думал, мне нужно добавить больше яиц, но хитрость с тестом заключается в том, что оно становится более влажным, когда оно отдыхает.

Так что придерживайтесь теста при замешивании, и оно превратится в мягкое, эластичное и плотное тесто.Примечание: лучше быть слишком сухим, чем слишком влажным, так как тесто выделяет влагу, когда оно расслабляется в холодильнике.

Как приготовить пасту с нуля

Этот лучший рецепт домашней пасты, состоящий из двух ингредиентов, не только прост, но и дает вам возможность сделать лапшу своей собственной формы. Самое приятное, что вам не нужна макаронная машина. Без лишних слов, вот мой простой рецепт теста для макарон (и не забудьте получить полный рецепт с размерами на странице внизу):

- Насыпьте муку в насыпь на ровную чистую поверхность.

- Вбейте 4 яйца в углубление в центре насыпи.

- Добавьте муку в яйца до образования теста.

- Сложите тесто ладонями и месите 5 минут.

- Как только тесто начнет формировать шар, накройте его полиэтиленовой пленкой и поставьте в холодильник минимум на 30 минут.

- Разрежьте тесто на четыре равных части, накройте каждый полотенцем.

- Присыпьте рабочую поверхность мукой и скатайте каждый шарик теста в большой тонкий лист.

- Раскатав тесто, несколько раз сложите его на слегка посыпанной мукой поверхности. Нарежьте рулет полосками в зависимости от типа готовящейся пасты.

- Присыпать мукой нарезанные полоски и распустить.

- Повторите процесс с оставшимся тестом.

Какой формы мне сделать домашнюю пасту?

Когда тесто раскатано в очень тонкий лист (см. Инструкции по рецепту), я складываю его в красивое бревно. Оттуда я использую острый нож, чтобы разрезать макароны на полоски толщиной 1/4 дюйма.

Именно здесь вы можете проявить творческий подход с помощью простых домашних макаронных изделий. Вы можете сделать более тонкие полоски, больше похожие на лапшу фетучини, или более толстую пасту в стиле паппарделле. Здесь нет ничего неправильного или правильного, я уверен, какую бы форму вы ни выбрали, вы найдете ее одной из самых приятных частей при приготовлении макарон вручную.

Разрезав на полоски, я разворачиваю тесто и разрываю полоски, открывая великолепные клубки домашних свежих макарон. Удивительно, насколько профессионально этот рецепт свежей пасты получается без помощи машины — это волшебство пасты!

Как долго готовить домашнюю пасту

После того, как вы добавили форму домашнему тесту для макарон, самое время приступить к его приготовлению.

- Поставьте среднюю кастрюлю на средний или сильный огонь и вскипятите 8 стаканов воды. Когда вода закипит, добавьте соль.

- Добавьте пасту в подсоленную воду и дайте ей вариться примерно 2 минуты или до готовности. Когда паста всплывет на поверхность кастрюли, она готова.

- Процедите воду с макарон и подавайте по желанию.

Как хранить домашнюю пасту?

Свежие макаронные изделия можно хранить в холодильнике в сыром виде в закрытом виде до 3 дней.Если он уже приготовлен, сбрызните его оливковым маслом, чтобы оно не слипалось. Также вы можете заморозить свежую пасту в герметичном контейнере на срок до 8 недель.

Убедитесь, что вы попробуете другие мои рецепты пасты!

и получите больше рецептов с ограниченным количеством ингредиентов!

И не забудьте купить мою Поваренную книгу по выпечке «Больше смелости»!

Полный (и распечатанный) рецепт ниже!

Попробуйте эти рецепты!

«Самодельный» аппарат HIPEC — экономичная альтернатива в странах с ограниченными ресурсами

Плевра брюшины.2017 Dec 1; 2 (4): 163–170.

, , , , иАдити Бхатт

Отделение хирургической онкологии, больница Фортис, 154/9, улица Баннергхатта, напротив IIM, Бангалор, Бангалор 560076, Индия

Робин Прабху

Отделение хирургической онкологии, больница Фортис, 154/9, улица Баннергхатта, напротив IIM, Бангалор, Бангалор, 560076, Индия

Кайомарз Сетна

Отделение хирургии, Больница Сион, Мумбаи, Индия

Саджин Тараил

Отделение перфузионной медицины, Больница Фортис, Бангалор, Индия

Мадхан Кумар

Больница перфузионной медицины, Фортис Бангалор, Индия

Отделение хирургической онкологии, больница Фортис, 154/9, улица Баннергхатта, напротив IIM, Бангалор, Бангалор, 560076, Индия

Отделение хирургии, больница Сион, Мумбаи, Индия

Отделение перфузионной медицины, больница Фортис, Бангалор, Индия

Автор, отвечающий за переписку.Поступило 20 августа 2017 г .; Принято 20 октября 2017 г.

Авторские права © 2017 Walter de Gruyter GmbH, Берлин / БостонЭтот контент является бесплатным.

Эта статья цитируется в других статьях в PMC.Реферат

Предпосылки

HIPEC с использованием машин, изготовленных на заказ (CMM), остается недоступной для многих пациентов в странах с низким уровнем дохода. Мы описываем сборку и использование самодельного станка HIPEC (HMM) как экономичную альтернативу.

Методы

Мы оценили стоимость настройки HMM, техническое обслуживание, затраты на процедуру, а также технические аспекты, включая целевую температуру и скорость потока, аспекты безопасности, технические сбои и необходимую техническую поддержку.Сравнение с CMM было основано на информации производителя и опубликованных отчетах, а не на личном опыте.

Результаты

Форма с 2011 по 2017 год, мы выполнили HIPEC (метод Колизея) 81 пациенту с использованием HMM. HMM был аппаратом искусственного кровообращения, доступным в нашем учреждении, с дополнительной водяной баней. Скорость потока составляла 2 л / мин, а заданная температура от 41 до 43 ° C могла быть достигнута во всех случаях. Не было никаких технических сбоев и проблем с безопасностью.Текущее обслуживание выполнялось ежегодно штатным техническим специалистом. Стоимость химиотерапии (от 20 до 500 долларов США) не зависела от используемых устройств. Стоимость расходных материалов составила 450 долларов США за процедуру по сравнению с 1800–3500 долларов США за процедуру для имеющихся в продаже продуктов. Инвестиционные затраты на ШМ составляют от 70 000 до 1,35 000 долларов США.

Выводы

HMM — это экономически эффективный вариант, позволяющий получить доступ к HIPEC для пациентов в странах с ограниченными ресурсами без потери эффективности или дополнительных проблем с безопасностью.Первоначальная стоимость и стоимость процедуры были значительно меньше для HMM, в то время как обслуживание обеих систем было схожим с точки зрения сложности и стоимости. КИМ более удобны в использовании и требуют меньше технической поддержки.

Ключевые слова: аппарат HIPEC, технология HIPEC, самодельный аппарат HIPEC, недорогой аппарат HIPEC

Введение

Циторедуктивная хирургия (CRS) и гипертермическая внутрибрюшинная химиотерапия (HIPEC) значительно продлевают выживаемость у отдельных пациентов с перитонеальными метастазами (PM) по сравнению с одной только системной химиотерапией [1].Роль HIPEC установлена при псевдомиксоме брюшины (PMP) и злокачественной мезотелиоме брюшины и исследуется по другим показаниям [2, 3, 4]

Двумя основными методами выполнения HIPEC являются «открытый живот» и «закрытый живот». ”Методы [5, 6, 7]. Нет никакой разницы в результатах между двумя методами, и выбор зависит от предпочтений хирургической бригады [8, 9].