- Производство фанеры. Описание технологии производства фанеры.

- Производство фанеры | Изготовление фанеры

- Фанерные комбинаты России — полный список производителей

- Оборудование для производства фанеры — цены в Москве

- » Объёмы производства фанеры в России растут – эксперты

- Производство фанеры

- Производство фанеры. Алгоритмические ступени | Полезно знать

- Как производится фанера?

- История производства APA, фанеры и конструкционной древесины

- История фанеры

- Фанера запатентована, а потом забыта

- От дверей до подножек: первые рынки фанеры

- Технологический прорыв: водостойкий клей

- Основание Ассоциации фанеры из пихты Дугласа

- Стандартизация и улучшенное тестирование качества увеличивают продажи

- Фанера идет на войну

- Послевоенный бум

- Фанера идет на север

- Возвышение южной сосны

- Технологии идут дальше

- История клееного бруса

- Деревянные двутавровые балки и Rim Board®

- Глобальное обновление фанерной индустрии — деревянные панели

- Freres за май: снижение производства фанеры соответствует низким продажам

- (PDF) Инновационная система укладки фанеры

- Фанера: процесс производства — VINAWOOD

- PLYMAP: компьютерная имитационная модель процесса производства лущеной фанеры хвойных пород при вращении.

Производство фанеры. Описание технологии производства фанеры.

Процесс производства фанеры выглядит следующим образом. Бревна древесины, из которой будет производиться фанера, разделяются на чураки, длина которых равна длине шпона для будущей фанеры. Чураки нарезаются на круглопильных станках. Далее чураки распаривают в специальных емкостях с горячей водой для придания древесине достаточной мягкости. Если лущить холодную и сухую древесину, то шпон может разрушаться. Затем чураки проходят окорку.

Биржа сырья. |

|

Распаривание чураков в специальных бассейнах. |

В процессе лущения получается шпон, который гильотинными или роторными ножами разрезается на листы требуемого размера. Отходы, которые остаются в процессе лущения применяются для производства

древесностружечной плиты ДСП и древесноволокнистой плиты ДВП.

В процессе лущения получается шпон, который гильотинными или роторными ножами разрезается на листы требуемого размера. Отходы, которые остаются в процессе лущения применяются для производства

древесностружечной плиты ДСП и древесноволокнистой плиты ДВП.

Шпон на лущильной линии. |

Для изготовления фанеры допускается шпон с влажностью около 6%. Для достижения такой влажности шпон сушат в газовых или паровых сушках, а потом разделяют на сорта, в зависимости от наличия сучков и других дефектов.

Для повышения качества фанерного листа необходимо нормализовать размеры и качество шпона. Выпавшие сучки и другие дефекты вырубаются из шпона, а отверстия заделываются шпоновыми заплатками. Все это выполняется с помощью шпонопочиночных станков. Иногда дефекты убираются с помощью вырезки из шпона по всей ширине ленты дефектной области.

Линия сращивания шпона |

После этого шпон подвергается кондиционированию, а затем поступает в цех для склеивания. Сегодняшние цеха по склеиванию фанеры оборудованы 30-40 этажными горячими прессами, в которые автоматически загружаются пакеты и также автоматически выгружается

фанера. Также цеха оборудованы станками, наносящими клей, агрегатами, укладывающими шпон в пакеты и прессами для подпрессовки пакетов, когда они собраны в пачки, а также транспортировочными агрегатами.

Пакеты, из которых будет сделана фанера, состоят из нечетного числа листов шпона. Клеем обрабатываются четные листы. При изготовлении влагостойкой фанеры или фанеры фк используется карбамидный клей, при изготовлении фанеры фсф — фенолформальдегидный. При составлении пакетов попеременно кладутся листы шпона обработанные клеем и без клея. Стопы транспортируются к станку, где происходит подпрессовка, которая улучшает качество склеивания и позволяет добиться компактности пакетов. Затем пакеты подаются в горячий пресс.

После склеивания фанера подвергается кондиционированию и обрезке по размерам на круглопильных станках.

Высокие сорта фанеры шлифуют на широколенточном шлифовальном оборудовании. Фанера, которая подверглась обработке на шлифовальном станке, обладает высокой точностью по толщине. Такая фанера называется калиброванной. Затем фанера сортируется, получает маркировку и упаковывается в пачки для доставки потребителю.

Видео о производстве фанеры на заводах холдинга «СВЕЗА»:

Производство фанеры | Изготовление фанеры

Производство фанеры в настоящее время довольно трудоемкий технологический процесс. История фанеры берет свой отсчет с 15 века до нашей эры. Первые же механические станки для изготовления фанеры были изобретены в 1819 году в Англии, российским подданным, профессором Фишером. С момента создания первого станка технологический процесс производства фанеры существенно усовершенствовался. Но в целом процесс изготовления основан на тех же принципах, что и в первых механических станках.

Изготовление фанеры состоит из нескольких этапов

Выбор древесины

Этот этап характеризуется подбором и подготовкой бревен древесины.

Подготовка древесины

Непосредственно перед обработкой древесины необходимо ее подготовить. Процесс подготовки заключается в необходимости придания большей пластичности древесине и увеличения ее влажности. Для этого бревна подвергаются гидротермическому воздействию. Эта процедура подразумевает обработку паром бревен, либо помещением их в воду. В настоящее время в большинстве случаев бревна помещают в специальные бассейны с нагретой водой. Наиболее оптимальная температура воды для березовых бревен составляет порядка 40ºС. Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

Эта процедура подразумевает обработку паром бревен, либо помещением их в воду. В настоящее время в большинстве случаев бревна помещают в специальные бассейны с нагретой водой. Наиболее оптимальная температура воды для березовых бревен составляет порядка 40ºС. Такая температура относится к мягкому режиму. Бывает и жесткий режим. В этом случае температура воды достигает 60-80ºС. Более предпочтителен режим при 40ºС. При этом режиме увеличивается время подготовки древесины, но качество получаемого шпона остается очень высоким. Вымачивают бревна при мягком режиме в летний период до суток, в зимний период до двух суток.

Происходит этот процесс следующим образом. Деревянные бревна помещают в такие бассейны и потом закрывают их крышкой. В зависимости от периода (летний или зимний) выдерживается необходимое время. При этом в бассейн добавляется горячая вода для поддержания нужной температуры. Благодаря данной операции при дальнейшем получении шпона он стремиться вернуться в форму цилиндра.

Предварительная обработка древесины

Предварительная обработка древесины называется окоркой бревен. Из названия понятно, что с бревен удаляют кору. Получившиеся при окорке бревен отходы перемалывают в измельчительных машинах и уже после используют для изготовления ДСП. Камера металлоискателя позволяет определять инородные металлические включения в бревне. Затем оно поступает на распиловочный станок. На этом станке бревна нарезают в чураки. Чурак – кусок бревна длиной от 1,3 до 1,6 метра. При нарезке чураков также удаляют негодные части древесины. Далее такие куски отправляются на участок получения шпона.

Процесс получения шпона

К следующему этапу изготовления фанеры относится процесс получения шпона. Всего насчитывают три основных способа получения шпона. Это лущение чураков на специальном круговом станке, пиление чураков на полосы, а также строгание чураков. Получение шпона процессами пиления и строгания характеризуются низкой экономичностью и малой производительностью, а потому в настоящее время практически не используются.

Получение шпона процессами пиления и строгания характеризуются низкой экономичностью и малой производительностью, а потому в настоящее время практически не используются.

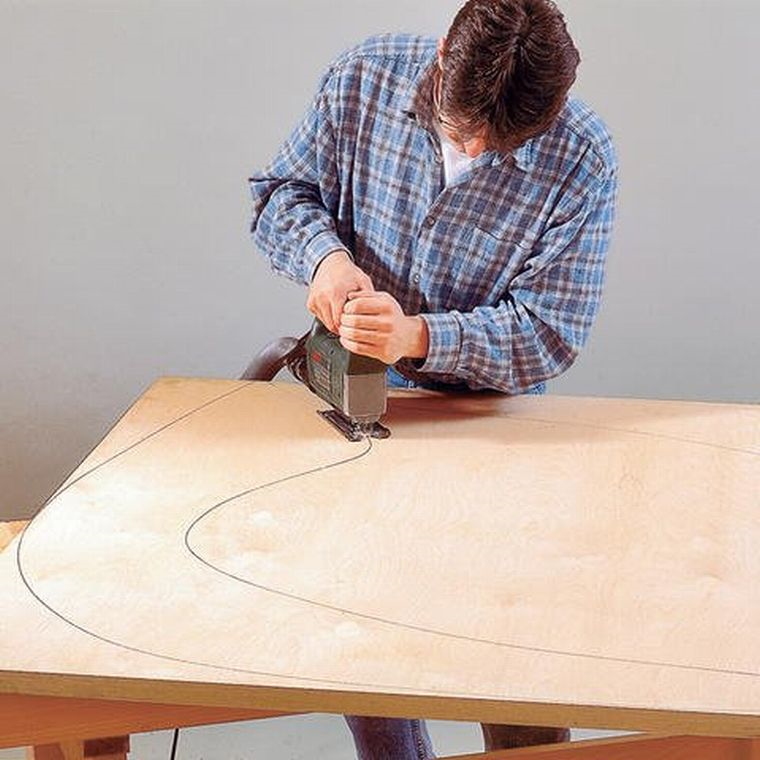

На лущильных станках чураки режутся в поперечном сечении. Заготовка устанавливается на круговой станок и вращается вокруг своей оси. Путем подведения специального лущильного ножа срезается тонкая часть древесины. Так и нарезается лента шпона. Длина и ширина такой ленты зависят от габаритов чурака и от необходимой толщины самой ленты шпона. Далее такая лента нарезается в стандартные размеры 1,3 или 1,6 м. Листы шпона укладывают стопками и передают на сушку. Некондиционный же шпон поступает на измельчение и дальнейшую переработку.

Наглядное видео по лущению березового шпона

Сушка и ремонт шпона

Сушка шпона осуществляется на специальном конвейере. На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

На нем шпон подвергается обработке теплым воздухом. Затем при помощи специального сканера и влагомера происходит его сортировка. Некондиционные и влажные листы отбраковываются и отправляются на ремонт или досушку.

Починка шпона осуществляется путем вырезания некондиционных фрагментов. Вместо них вставляются куски нового шпона, который подбирается по цвету и фактуре. Толщина нового куска шпона должна полностью соответствовать толщине начального листа. При этом минимально допустимая ширина не должна быть меньше 450 мм. При этом влажность новой части должна быть меньше на 2-4% изначального листа.

Прошедший проверку сканером и влагомером шпон выдерживают на специальном складе хранения в течении суток. Этого времени достаточно, чтобы влажность всех листов стала одинаковой. Ремонтированные листы выдерживают не более 8 часов. Далее шпон передается на участки склейки.

Склейка шпона

Полосы шпона, имеющие различные дефекты отправляются на ребросклейку. Благодаря этой операции получается полотно из склеенных полос шпона. Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

Далее такие полосы стыкуются и склеиваются. Готовая лента полос режется в стандартные размеры.

Стоит отметить, что готовые листы шпона имеют поперечное направление волокон. Однако, необходимая прочность цельных листов фанеры достигается путем попеременного расположения волокон в листах шпона. Достигается это следующим способом. Листы шпона разрезаются пополам, затем в каждом листе формируется специальный выступ и паз для усового соединения.

Видео по нанесению клея на листы шпона

На паз одного из листов наносится специальный клей и отправляется в пресс. В специальном прессе под действием высокой температуры и большом давлении происходит склейка листов шпона. Количество листов шпона в фанерном листе должно быть нечетным. После того, как готовые листы просохнут, их нарезают в нужные размеры.

Дополнительная обработка листов фанеры

В зависимости от марки и степени обработки может производиться дополнительная обработка листов. Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

Часто листы подвергают дополнительной шлифовке. При этом могут быть отшлифованы как обе стороны фанеры, так и только одна.

Также листы для придания более высокой износоустойчивости могут пройти процесс ламинирования. Для этого листы покрывают специальной пленкой. Такая пленка дополнительно защищает фанеру от воздействия влаги. Ламинированная фанера очень часто используется в опалубке, где необходимо многократное использование листов.

Упаковка готовых листов

На этапе упаковки листы укладываются в пачки нужного количества и передаются на отгрузку или склады хранения.

В целом процесс изготовления фанеры можно представить в виде схемы:

Заключение

Изготовление фанеры длительный и трудоемкий процесс. В настоящее время в России качество фанеры регламентируется ГОСТ 3916.1-96. Четкое следование всем технологическим процессам производства фанеры позволяет получать готовый материал высокого качества. Такой материал можно эксплуатировать длительное время.

Фанерные комбинаты России — полный список производителей

Комбинаты и заводы, производящие фанеру в России, функционируют как самостоятельные хозяйствующие субъекты, выпускающие фанеру промышленного, конструкционного, строительного и упаковочного назначения, либо входят в состав деревообрабатывающих холдингов, обеспечивая фанерой мебельное производство.

Фанера, или древесно-слоистая плита, получается в результате склеивания шпона, подвергшегося специальной подготовке. В качестве сырья для фанеры используется древесина лиственных и хвойных пород. Основные этапы технологического процесса:

- Подготовка древесины к лущению: вымачивание, выравнивание общей влажности.

- Лущение: получение шпона путем равномерного циркулярного среза общим полотном со всей ширины бревна.

- Рубка ленты шпона по нужному формату.

- Сушка шпона.

- Сортировка и удаление дефектных зон, починка и склеивание полноформатного шпона.

- Прессование: склеивание нескольких (обычно 3 или 5) слоев листового шпона методом холодной или горячей прессовки.

- Нарезка фанеры на листы нужного формата.

- Покраска торцов.

- Сортировка.

- Упаковка готовой фанеры, складирование и отгрузка.

К методам дополнительной обработки фанеры относятся: шлифование (придание гладкости фанерному листу), облицовка (покрытие фанерного листа облицовочным материалом – фольгой, строганным шпоном и др.), ламинирование (оклейка бумагомасляной пленкой для повышения износоустойчивости).

Первые попытки изготовления фанеры из кедровой древесины путем ее обклейки слоями красного или черного дерева предпринимались еще в Древнем Египте. Однако популярность данный материал приобрел лишь в ХХ веке.

Производство фанеры в России сосредоточено в богатых лесными ресурсами регионах. Основную долю готовой продукции — 35% от общего объема — выпускают фанерные комбинаты, расположенные в Северо-Западном федеральном округе. Более половины всей фанеры, произведенной в России, экспортируется.

Оборудование для производства фанеры — цены в Москве

Товар успешно добавлен в корзину

Подбор параметров

Цена, у.е.

531500

844875

1158250

1471625

1785000

Сортировать по:

Цена: 1 785 000 у.е. (132 222 222 ₽)

Оборудование для производства фанеры — формат 1220×2440 мм от 30000 м3/год.

Цена:

1 640 000 у.

Завод по производству фанеры — размер 1525×1525 мм от 30000 м3/год.

Цена: 531 500 у.е. (39 370 370 ₽)

Завод по производству фанеры — размер 1525×1525 мм от 10000 м3/год.

Цена: 779 000 у.е. (57 703 704 ₽)

Завод фанеры 2440х1220 (2500×1250) мм от 20 000 м3 в год …

Цена: 1 156 600 у.е. (85 674 074 ₽)

Оборудование для производства фанеры и шпона — размер 1525×3050 мм от 18000 м3/год.

Цена: 1 017 000 у.е. (75 333 333 ₽)

Завод по производству фанеры производительностью от 25000 м3 в год (размер фанеры 2440х1220 мм)

Популярные товары

Цена: 2 900 у.е. (214 815 ₽)

Цена: 3 100 у.е. (229 630 ₽)

Цена: 31 000 у.е. (2 296 296 ₽)

Цена: 55 300 у.е. (4 096 296 ₽)

Цена:

174 000 у. е.

(12 888 889 ₽)

е.

(12 888 889 ₽)

Цена: 288 у.е. (21 333 ₽)

» Объёмы производства фанеры в России растут – эксперты

Введенное ограничение на экспорт фанерного кряжа помогло несколько стабилизировать ситуацию в фанерной отрасли, и уже можно говорить о постепенно восстанавливающемся росте объемов производства и экспорта этого вида продукции.

Так, в 2018 году производство фанеры в России увеличилось на 7%: общий объем составил 4018,4 тыс. кубометров, а экспорт вырос на 9% до 2547,5 тыс. кубометров. К слову, 30%, по данным WhatWood, от всего производства фанеры реализуется на внутреннем рынке, объем которого оценил в ходе конференции «Плиты и фанера» на ПМЛФ-2019 директор по продажам в России, СНГ и странах Балтии компании UPM Plywood Oy Александр Тоцкий – 1 500 000 кубометров.

Подробнее статистику по фанерной отрасли, основанную на данных Росстата и собственных исследованиях рынка, представила в рамках конференции консультант агентства WhatWood Марина Зотова. В графике помесячного производства фанеры наглядно видно, что происходило и происходит с фанерной отраслью, но отдельный интерес представляет статистика за первое полугодие 2019 года – время действия 636 постановления Правительства РФ.

В графике помесячного производства фанеры наглядно видно, что происходило и происходит с фанерной отраслью, но отдельный интерес представляет статистика за первое полугодие 2019 года – время действия 636 постановления Правительства РФ.

За первые семь месяцев 2019 года наблюдается рост производства фанеры на 5% (по сравнению с аналогичным периодом прошлого года). Это связано и с временным решением проблемы обеспечения сырьем отечественных предприятий, и с увеличением мощностей действующих производств, и введением новых мощностей. Такими же темпами развивается и экспорт. С 1 января по 31 июля из нашей страны было вывезено 1295,1 тыс кубометров фанеры, что, по данным агентства WhatWood, на 5% больше в годовом исчислении. Обращает на себя внимание июль этого года: это рекордный месяц для отечественных производителей – 316 тыс. кубометров было отгружено на экспорт!

Сегодня российская фанера доставляется в 120 стран мира. Главными покупателями по-прежнему являются США, Египет, Германия и др. А из нетрадиционных для российских производителей рынков сейчас значительно увеличился экспорт в Панаму и Чили. В целом это не новые для российской фанеры рынки, но раньше поставки туда были минимальные. А в этом году, например, в Панаму отгружено уже 9000 кубометров. Кроме этого существенно увеличились поставки в Беларусь.

А из нетрадиционных для российских производителей рынков сейчас значительно увеличился экспорт в Панаму и Чили. В целом это не новые для российской фанеры рынки, но раньше поставки туда были минимальные. А в этом году, например, в Панаму отгружено уже 9000 кубометров. Кроме этого существенно увеличились поставки в Беларусь.

Правда, приходится признать, наблюдается существенное падение цен на российскую фанеру (впервые за последние 20 лет!). По итогам медленного снижения в течение последних восьми месяцев, цены дошли до уровня 2007-2009 годов, но точки роста в сегменте фанеры все равно есть, заверила участников конференции Марина Зотова.

К точкам роста или драйверам, влияющим на потребление фанеры как внутри страны, так и на внешних рынках можно отнести положительную динамику в строительном сегменте, развитие танкерной транспортировки природного газа и автотранспортной логистики, а также рост роли возобновляемых ресурсов в экономике.

Затронул факторы, влияющие на развитие рынка фанеры, и директор по продажам в России, СНГ и странах Балтии компании UPM Plywood Oy Александр Тоцкий. К таким мегатрендам он отнес глобализацию, урбанизацию, цифровизацию, повышение уровня жизни населения, окружающую среду и климатические изменения. Сдерживающими же факторами являются консерватизм отечественных потребителей и производителей. Отечественным производителям фанеры необходимо развивать свой внутренний рынок, расширять линейки продуктов/решений и смещать фокус с копирования продуктов на исследование рынка и создание индивидуальных предложений для каждого сегмента. Также г-н Тоцкий отметил, что в целом не видит факторов для снижения спроса на фанеру со стороны рынка, а это значит, что у отрасли есть все предпосылки для дальнейшего развития.

К таким мегатрендам он отнес глобализацию, урбанизацию, цифровизацию, повышение уровня жизни населения, окружающую среду и климатические изменения. Сдерживающими же факторами являются консерватизм отечественных потребителей и производителей. Отечественным производителям фанеры необходимо развивать свой внутренний рынок, расширять линейки продуктов/решений и смещать фокус с копирования продуктов на исследование рынка и создание индивидуальных предложений для каждого сегмента. Также г-н Тоцкий отметил, что в целом не видит факторов для снижения спроса на фанеру со стороны рынка, а это значит, что у отрасли есть все предпосылки для дальнейшего развития.

Источник: АМДПР

Производство фанеры

Максим Потапов

Еще весной купили около 50 квадратов террасной доски из сосны, и уложили ее в загородном доме. Терраса открытая, то есть постоянно находилась под солнцем и поливалась дождями. За сезон с ней ничего не произошло. Покрывали террасным маслом. Под ним доска даже не потемнела. Очень довольны качеством материала, особенно с учетом бюджетной цены.

Под ним доска даже не потемнела. Очень довольны качеством материала, особенно с учетом бюджетной цены.

Станислав

Для отделки старенькой дачи было принято решение использовать вагонку типа блок-хаус. Перебрали много магазинов, прежде чем остановились на компании ФанераГрупп. Сначала насторожила цена и боялись, что качество будет ей соответствовать. Все оказалось наоборот. Мы свободно уложились в заранее рассчитанный бюджет и получили хороший блок-хаус. Дача преобразилась, а все соседи поинтересовались, где мы купили материал.

Alexey

Месяц назад купили достаточно крупную партию обрезного бруска, из которого создавалась плотная обрешетка по фасадам всего двухэтажного дома за городом. Здание готовится к обшивке. Бруски оказались очень качественными, с минимальным количеством сучков, смоляных карманов и прочих дефектов. Ни один из них не был отбракован. Предварительно только покрыли антисептиком, нарезали и смонтировали. Все просто и быстро.

Ярослав Дорофеев

Уже дважды обращались в ФанераГрупп за обрезной доской для кровли. Профессионально занимаемся монтажом и раньше работали с другим поставщиком, который стал раз за разом подводить. Приняли решение найти другую компанию и нам это удалось. В ближайшее время планируем работать с ФанераГрупп, так как качество пиломатериалов устраивает по цене и качеству.

Профессионально занимаемся монтажом и раньше работали с другим поставщиком, который стал раз за разом подводить. Приняли решение найти другую компанию и нам это удалось. В ближайшее время планируем работать с ФанераГрупп, так как качество пиломатериалов устраивает по цене и качеству.

Николай

Пришло время обновить обшивку внутри бани, которая в свое время была сделана из сосновой вагонки, и это оказалось проблемой (делали, не углубившись в детали). На этот раз выбрали лиственницу и нашли подходящий материал по цене и качеству в ФанераГрупп. Всю вагонку взяли класса Прима, так как она ненамного хуже Экстра, но стоит дешевле. В принципе, можно было еще сэкономить и взять менее высокий класс, но и Прима нам подошла, получилось отлично, а главное теперь будет долговечно.

Ринат Зауров

Для обшивки столярной мастерской приняли решение использовать OSB – это бюджетно, просто и достаточно надежно. Пересмотрели разные варианты, где можно заказать материал, и остановились на Фанере Групп. Получили OSB прекрасного качества от Kronospan. Обошлось все очень недорого, но в работе материал показал себя отлично: прочный, не хрупкий, не сыпется, нормально противостоит влаге (в одном углу подмок). Все отлично, на следующий год, наверное, покрасим еще, и будет еще лучше.

Получили OSB прекрасного качества от Kronospan. Обошлось все очень недорого, но в работе материал показал себя отлично: прочный, не хрупкий, не сыпется, нормально противостоит влаге (в одном углу подмок). Все отлично, на следующий год, наверное, покрасим еще, и будет еще лучше.

Производство фанеры. Алгоритмические ступени | Полезно знать

Технология фанерного производства очень похожа на расписанный до мелочей алгоритм. Его первое действие стандартно для большинства производственных процессов – это приемка исходного лесоматериала. В качестве сырья выступают необработанные бревна и чураки (чаще всего, березовые или сосновые). По-другому, такой материал называют фанерным кряжем. Сырье доставляется любым удобным способом: по железной дороге, автотрассе или морю. После выгрузки фанерный кряж проходит гидротермическую обработку в специальных варочных бассейнах. Для получения высококачественного шпона эта процедура обязательна – она увеличивает пластичность древесины.

Шпон как основа фанеры

Следующая ступенька производственного цикла – гильотинная подгонка бревен и чураков под определенную длину. Дальше в дело вступают лущильные станки. С вращающихся вокруг своей оси чураков в непрерывном режиме снимается тонкий слой древесины. Это и есть шпон – основа будущего фанерного листа. Непрерывная лента шпона рубится встроенными ножницами на определенный размер и складывается в штабеля, после чего отформатированный шпон подвергается сушке в роликовых сушилках. Синхронно вращающаяся пара роликов перемешает заготовки вдоль сушилки до тех пор, пока влажность шпона не опустится до 6% (допускается отклонение не более 2%).

Охладив пласты в специальной камере, их подвергают тщательной сортировке на качественные и дефектные. Обнаруженные недостатки по возможности исправляют, удаляя или заделывая дефекты качественными вставками шпона. Торцевые трещины скрепляют с помощью металлических скрепок или подклеивают клеящей лентой.

Починенный шпон с помощью гильотины выравнивают по кромке, после чего подают на линию ребросклеивания. Здесь подрубленные куски склеиваются в непрерывную ленту с помощью специальной эмульсии из поливинилацетата. Также возможно склеивание кусков шпона на станочном оборудовании. Клеящим элементом здесь может быть термопластичная нить или ПВА-эмульсия. В дальнейшем ребросклеенная лента рубится на стандартные форматы и наряду с качественным цельным шпоном используется в качестве фанерных слоев.

Как из шпона сделать фанеру

Нарезка шпона является начальным этапом в процессе производства фанеры. Следующие этапы не менее сложные и важные. Строго по рецептам производится приготовление клеящих растворов. Среди компонентов клея присутствуют пшеничная мука, хлористый аммоний, каолин, уротропин. А далее, в зависимости от того, какая производится фанера – влагостойкая или обычная, — добавляют различные смолы и лаки. Например, фанера ФК склеивается клеем на основе карбомидной смолы, фанера ФСФ — фенолоформальдегидной смолой, а ламинированная фанера – карбамидомеламиноформальдегидным клеем.

Для нанесения клеевых растворов листы шпона пропускают сквозь вращающиеся клеевые барабаны специального станка. Укладка и обработка листов клеем производится в заранее определенном порядке в соответствии с заданной толщиной фанеры.

После сборки фанерного пакета осуществляется холодная подпрессовка шпона. Цель операции – слипание листов шпона между собой и приобретение пакетом определенной жесткости перед загрузкой в гидравлический горячий пресс. «Горячая» опрессовка фанеры совершается в заданных температурных рамках. И фанера хвойная, и фанера березовая после такой процедуры «отдыхает» 24 часа.

После суточного выдерживания листы обрезают до стандартных габаритов. Причем форматно-обрезные станки, расположенные друг за другом, производят попарную обрезку параллельных кромок.

Для приведения листов к единой толщине и создания товарного вида, фанеру подвергают шлифованию. Исключение — только самая низкокачественная фанера, цена на которую «копеечная». Идет она на изготовление ящиков или другой, не требующей безупречности, тары.

Идет она на изготовление ящиков или другой, не требующей безупречности, тары.

На заключительном этапе производства идет визуальная сортировка продукции. Все хотят купить фанеру красивую и качественную. Поэтому ОТК тщательно отслеживает пороки древесины, прочность склеивания, соответствие размеров листов. Некоторые параметры, например, наличие пузырей, определяют ультразвуковыми дефектоскопами. Правда, опытные мастера эту операцию с успехом производят с помощью простукивания поверхности обыкновенным деревянным молоточком.

Фанера с неисправимыми расслоениями, отбраковывается. Та же продукция, которую возможно «подправить», отправляется на доработку (замазка трещин, дошлифовка, обрезка и т.п.).

Осталось только промаркировать листы круглым штампом с несмываемой краской и сформировать продукцию в пакеты, которые тоже украсить фирменной печатью.

Для обеспечения целостности при транспортировке фанеру защищают со всех сторон амортизирующими подложками.

Теперь у продукции два пути – хранение на складе или продажа фанеры потребителям. Но это уже к процессу производства отношения не имеет.

Но это уже к процессу производства отношения не имеет.

Как производится фанера?

Этот пост является частью Руководства Plyco по фанере.

Фанера — это то, о чем слышали почти все, но знаете ли вы, как ее делают? Конечно, вы, возможно, знаете основы фанеры, состоящей из трех или более тонких слоев древесины, соединенных вместе с помощью клея, но что на самом деле нужно для создания Decoply от Plyco? Какие процессы входят в создание нашей березовой фанеры премиум-класса? Как именно у нас на пороге оказывается морская фанера? Здесь, в Plyco, мы одержимы всем, что связано с Ply, от ДСП до фанерных панелей, поэтому мы подумали, что было бы интересно подробно рассказать о том, что происходит за кулисами.

Доверьтесь Plyco Process

Все начинается с деревьев. Деревья, используемые для производства фанеры, обычно меньше, чем деревья, используемые для производства других видов древесины, таких как пиломатериалы, в то время как фанера может быть изготовлена как из твердых пород дерева, таких как клен, тополь и береза, так и из хвойных пород, таких как сосна Radiata, сосна Hoop и лауан. .

.

Деревья произрастают на плантации, за которой тщательно ухаживают.Сначала отмечены выбранные деревья, чтобы знать, какие из них готовы к вырубке. Для этого используются бензопилы или валочные машины — большой гидравлический подъемник, который устанавливается в передней части транспортного средства.

Ты вращаешь меня прямо вокруг

Когда эти могучие деревья спилены, их тащат к месту погрузки удобными транспортными средствами, известными как трелевочные тракторы. Здесь бревна разрезаются по размеру и загружаются на грузовики длинной кучей, называемой бревенчатой палубой.После распиловки и загрузки древесина готова к увлекательному путешествию на фанерный завод.

Достигнув нового дома, бревна собираются грузчиками по мере необходимости и помещаются на цепную конвейерную ленту, которая доставляет их к окорочной машине — что-то вроде кассы в вашем местном супермаркете, за исключением чуть большего размера. Окорочная машина удаляет кору с помощью шлифовальных кругов с острыми зубьями или струи воды под высоким давлением при вращении бревна. Затем эти бревна перемещаются на другую конвейерную ленту, где циркулярная пила разрезает их на секции, подходящие для изготовления стандартных листов фанеры.Вы часто слышите, что такие блоки называются чистящими.

Окорочная машина удаляет кору с помощью шлифовальных кругов с острыми зубьями или струи воды под высоким давлением при вращении бревна. Затем эти бревна перемещаются на другую конвейерную ленту, где циркулярная пила разрезает их на секции, подходящие для изготовления стандартных листов фанеры.Вы часто слышите, что такие блоки называются чистящими.

Так шпон, пока еще

Следующий шаг в этом волшебном процессе требует изготовления деревянной фанеры. Однако, прежде чем мы слишком увлечемся, необходимо нагреть и замочить блоки для размягчения древесины, пропарив их или погрузив в горячую воду. Этот процесс занимает 12-20 часов в зависимости от типа древесины и множества других факторов. характеристики. После нагрева блоки транспортируются к токарно-очистительному станку, где они подаются по одному.Токарный станок быстро вращает блок, и лезвие ножа снимает с поверхности сплошной лист шпона.

Здесь становится жарко

Теперь, когда у нас есть лист шпона, вы можете либо сразу обработать его, либо хранить в многоуровневом лотке, либо намотать на рулон. Следующий шаг требует разрезания фанеры на полезную ширину. На этом этапе оптические сканеры ищут участки с недопустимыми дефектами и вырезают их.Похож на Терминатора, но из фанеры. Затем виниры будут уложены друг на друга в соответствии с классом, что можно сделать вручную или с помощью нашей технологии Terminator. Наконец, отсортированные секции сушат для удаления влаги.

У нас есть фанера, так что пора начинать веселье. Сейчас идет процесс сборки и склейки деталей, который должен выполняться вручную или полуавтоматически с помощью машин. В случае трехслойного листа задний шпон укладывается ровно и проходит через расширитель, нанося клей на верхнюю поверхность.Короткие секции шпона будут уложены поперек, и весь лист будет пропущен через распределитель во второй раз. Затем поверх клееного сердечника укладывается лицевой шпон.

Вещи начинают накаляться, когда мы достигли стадии прессования. Листы загружаются в горячий пресс, который может обрабатывать невероятные 20-40 листов за раз! Когда все листы загружены, пресс сжимает их вместе с огромным давлением и нагревает их примерно до 110–157 градусов Цельсия. Примечательно, что прессование заканчивается всего через 2-7 минут.

Примечательно, что прессование заканчивается всего через 2-7 минут.

Прямой дом

После того, как они выгружают листы, они пропускаются через пилы, обрезая их до окончательной длины и ширины. Затем поверхности фанерной доски будут отшлифованы с помощью ленточных шлифовальных машин или вручную точечно отшлифованы, в зависимости от сорта.

Красивое конечное изделие из фанеры

Наконец, листы оцениваются и отправляются к нам в Plyco, где по прибытии им аплодируют стоя.Самый последний этап процесса изготовления фанеры происходит, когда наши фантастические клиенты покупают лист, который доставляется через наш парк грузовиков из наших мест в Морнингтоне и Мельбурне или через перевозчиков и курьерских компаний для межгосударственных и региональных поставок. Или же, если у вас есть на это средства, вы можете прийти к нам лично и забрать свой новый блестящий фанерный дом.

История производства APA, фанеры и конструкционной древесины

APA — The Engineered Wood Association — некоммерческая торговая ассоциация США. S. и канадская промышленность по производству конструкционных изделий из дерева. Базирующаяся в Такоме, штат Вашингтон, Ассоциация состоит из производителей конструкционной фанеры, ориентированно-стружечных плит (OSB), поперечно-клееного бруса, клееного бруса (клееного бруса), деревянных двутавровых балок и клееного бруса (LVL).

APA была основана в 1933 году как Ассоциация фанеры из пихты Дугласа с целью продвижения интересов растущей фанерной промышленности северо-западного Тихоокеанского региона. Улучшение клея и технологий в конечном итоге привело к производству структурной фанеры из южной сосны и других пород, и в 1964 году Ассоциация изменила свое название на Американская фанерная ассоциация (APA), чтобы отразить национальный масштаб ее растущего членства.

Состав Ассоциации снова расширился в начале 1980-х годов с введением ориентированно-стружечных плит (OSB), продукта, который Ассоциация помогла вывести на рынок путем разработки новых стандартов характеристик панелей. Десять лет спустя APA обслужила производителей непанельных изделий из древесины, таких как клееный брус, деревянные двутавровые балки и клееный брус.

Десять лет спустя APA обслужила производителей непанельных изделий из древесины, таких как клееный брус, деревянные двутавровые балки и клееный брус.

Чтобы лучше отразить расширяющийся ассортимент продукции и географический диапазон своего членства, Ассоциация снова изменила свое название в 1994 году на APA — The Engineered Wood Association .Сокращение «APA» было сохранено в названии, потому что оно было широко известно и уважаемо на рынке.

История фанеры

Древнее происхождение фанеры

Археологи обнаружили следы клееного дерева в гробницах египетских фараонов. Тысячу лет назад китайцы стригли дерево и склеивали его для изготовления мебели. Сообщается, что англичане и французы обрабатывали дерево по общему принципу фанеры в 17-18 веках.И историки считают, что царская Россия изготавливала формы из фанеры еще до 20 века. Фанера ранней современной эпохи, как правило, изготавливалась из декоративных твердых пород дерева и чаще всего использовалась в производстве предметов домашнего обихода, таких как шкафы, сундуки, столешницы и двери. Строительная фанера из хвойных пород не появлялась на рынке до 20 века.

Строительная фанера из хвойных пород не появлялась на рынке до 20 века.

Фанера запатентована, а потом забыта

Первый патент на то, что можно назвать фанерой, был выдан 26 декабря 1865 года Джону К.Мэйо из Нью-Йорка. В переиздании этого патента, датированном 18 августа 1868 г., разработка Мэйо описывалась следующим образом: «Изобретение состоит в цементировании или ином скреплении вместе нескольких этих чешуек листов с зернистостью последовательных частей или некоторых из них. , идущий поперек или иначе, чем у других… »У Мэйо могло быть видение, но, очевидно, не было большого делового чутья, поскольку история не свидетельствует о том, что он когда-либо извлекал выгоду из своих патентов.

1905: зарождение индустрии В 1905 году город Портленд, штат Орегон, готовился к проведению Всемирной выставки в рамках празднования 100-летия экспедиции Льюиса и Кларка.Несколько местных предприятий попросили подготовить экспонаты для мероприятия, в том числе Portland Manufacturing Company, небольшую фабрику по производству деревянных ящиков в районе Сент-Джонс города. Совладелец и директор завода Густав Карлсон решил ламинировать древесные плиты из различных хвойных пород Северо-Запада Тихоокеанского региона. Используя кисти для нанесения клея и домкраты в качестве прессов, несколько панелей были выставлены для демонстрации. Продукт, получивший название «3-слойный шпон», вызвал значительный интерес среди посетителей выставки, в том числе нескольких производителей дверей, шкафов и сундуков, которые затем разместили заказы.К 1907 году компания Portland Manufacturing установила автоматический разбрасыватель клея и ручной секционный пресс. Производство выросло до 420 панелей в день. Так родилась индустрия.

Совладелец и директор завода Густав Карлсон решил ламинировать древесные плиты из различных хвойных пород Северо-Запада Тихоокеанского региона. Используя кисти для нанесения клея и домкраты в качестве прессов, несколько панелей были выставлены для демонстрации. Продукт, получивший название «3-слойный шпон», вызвал значительный интерес среди посетителей выставки, в том числе нескольких производителей дверей, шкафов и сундуков, которые затем разместили заказы.К 1907 году компания Portland Manufacturing установила автоматический разбрасыватель клея и ручной секционный пресс. Производство выросло до 420 панелей в день. Так родилась индустрия.

От дверей до подножек: первые рынки фанеры

В течение первых 15 лет производство фанеры хвойных пород в основном полагалось на единственный рынок — дверные панели. Но в 1920 году «супер-продавец» Гас Бартеллс из компании Elliott Bay Plywood в Сиэтле начал привлекать клиентов в автомобильную промышленность. Ранее Bartells основал первые представительства по продаже фанеры по всей стране и не менее успешно убедил производителей автомобилей использовать фанеру для изготовления подножек. В эпоху джаза рынок начал расти, и отрасль стабильно росла. К 1929 году на Тихоокеанском Северо-Западе насчитывалось 17 фанерных фабрик, а объем производства достиг рекордных 358 миллионов квадратных футов (3/8-дюймовая основа).

В эпоху джаза рынок начал расти, и отрасль стабильно росла. К 1929 году на Тихоокеанском Северо-Западе насчитывалось 17 фанерных фабрик, а объем производства достиг рекордных 358 миллионов квадратных футов (3/8-дюймовая основа).

Технологический прорыв: водостойкий клей

Отсутствие водостойкого клея, которое могло бы сделать фанеру пригодной для наружного использования, в конечном итоге привело к тому, что производители автомобилей перешли с фанеры на более прочные металлические подножки. Прорыв произошел в 1934 году, когда Dr.Джеймс Невин, химик из Harbour Plywood Corporation в Абердине, штат Вашингтон, наконец, разработал полностью водостойкий клей. Этот технологический прогресс мог открыть новые важные рынки. Но отрасль оставалась фрагментированной. Качество продукции и системы сортировки сильно различались от фабрики к фабрике. У отдельных компаний не было технических или, в большинстве случаев, маркетинговых ресурсов для исследования, разработки и продвижения новых видов использования фанеры. Промышленность обратилась за помощью к недавно созданной торговой ассоциации Douglas Fir Plywood Association.

Промышленность обратилась за помощью к недавно созданной торговой ассоциации Douglas Fir Plywood Association.

Основание Ассоциации фанеры из пихты Дугласа

В первые годы существования отрасли было предпринято несколько неудачных попыток создать фанерную ассоциацию. Наконец, 16 мая 1933 года несколько производителей еловой фанеры встретились в старом отеле Portland, чтобы обсудить целесообразность принятия определенных торговых практик, прежде чем промышленность будет вынуждена сделать это в соответствии с Законом о национальном восстановлении эпохи депрессии. Позже этот закон был объявлен неконституционным, но на какое-то время заставил фанерную промышленность организовать свою деятельность.Последовал месяц переговоров, и 13 июня 1933 года Ассоциация фанеры из пихты Дугласа провела свое первое регулярное собрание в отеле Winthrop в Такоме, штат Вашингтон. Новая ассоциация боролась, пока в 1938 году она не наняла легендарного гуру по развитию бизнеса У. Э. «Диффа» Диффорда.

Стандартизация и улучшенное тестирование качества увеличивают продажи

Ассоциация фанеры из пихты Дугласа была одной из первых, кто воспользовался преимуществом закона 1938 года, разрешившего регистрацию промышленных товарных знаков, что позволило продвигать фанеру как стандартизированный товар, а не под отдельными торговыми марками.В том же году FHA приняла наружную фанеру, частично основываясь на новом коммерческом стандарте, который включал тесты производительности как внутренней, так и внешней фанеры. Эти разработки помогли открыть путь к более успешному продвижению преимуществ фанеры в строительной отрасли. «Dri-Bilt With Plywood» стал привычным рекламным слоганом. Было построено более миллиона недорогих домов Dri-Bilt с черным полом и обшивкой PlyScord под торговой маркой DFPA, потолками и стенами PlyWall, встроенными панелями PlyPanel и сайдингом PlyShield.В 1940 году ассоциация спонсировала «Дом под солнцем», первый из многих демонстрационных домов из фанеры. Растущая репутация фанеры как прочного и долговечного строительного материала вскоре подверглась суровому испытанию войной.

Растущая репутация фанеры как прочного и долговечного строительного материала вскоре подверглась суровому испытанию войной.

Фанера идет на войну

Вторая мировая война была испытательным полигоном для фанеры. Этот продукт был объявлен незаменимым военным материалом, а его производство и распространение находились под строгим контролем. Промышленные мельницы времен войны — к настоящему времени их насчитывается около 30 — производили от 1 до 1 мес.2 и 1,8 миллиарда квадратных футов ежегодно. Повсюду возникли фанерные бараки. Военно-морской флот патрулировал Тихий океан на фанерных катерах. Военно-воздушные силы выполняли разведывательные задания на фанерных планерах. И армия переправилась через Рейн на фанерных штурмовых катерах. Существовали тысячи военных принадлежностей, сделанных из фанеры — от ящиков для деталей машин и хижин для знаменитых морских обитателей в южной части Тихого океана, до спасательных шлюпок на сотнях кораблей, которые обеспечивали открытые линии снабжения в Атлантическом и Тихом океане.

Послевоенный бум

Когда война закончилась, промышленность была готова удовлетворить растущий спрос в условиях бурно развивающейся послевоенной экономики.В 1944 году 30 заводов отрасли произвели 1,4 миллиарда квадратных футов фанеры. К 1954 году промышленность выросла до 101 завода, а производство приблизилось к 4 миллиардам квадратных футов. В том же году Стэнфордский исследовательский институт предсказал, что спрос на фанеру вырастет до 7 миллиардов футов к 1975 — 21 году в будущем. Хотя некоторые были настроены скептически, добыча выросла до 7,8 миллиарда футов всего за пять лет, а к 1975 году только в США производство превысило 16 миллиардов квадратных футов, что более чем вдвое превысило прогноз.

Фанера идет на север

Обладая богатыми лесными ресурсами, было вполне естественно, что Канада присоединилась к тому, что в конечном итоге превратилось в настоящую фанерную промышленность Северной Америки. Первая канадская фанера была произведена в 1913 году на заводе Fraser Mills, Нью-Вестминстер, Британская Колумбия, но только в 1935 году был открыт второй завод — компанией H. R. MacMillan. В 1950 году пять канадских компаний основали Ассоциацию производителей фанеры Британской Колумбии (PMBC), которая в конечном итоге превратилась в Канадскую ассоциацию фанеры (CANPLY).Канадская ассоциация стандартов опубликовала первый канадский стандарт на фанеру в 1953 году, основанный на спецификациях, разработанных PMBC.

R. MacMillan. В 1950 году пять канадских компаний основали Ассоциацию производителей фанеры Британской Колумбии (PMBC), которая в конечном итоге превратилась в Канадскую ассоциацию фанеры (CANPLY).Канадская ассоциация стандартов опубликовала первый канадский стандарт на фанеру в 1953 году, основанный на спецификациях, разработанных PMBC.

Возвышение южной сосны

Более полувека производство фанеры хвойных пород располагалось исключительно на северо-западе Тихого океана и в Британской Колумбии, используя обширные запасы пихты Дугласа в этом регионе. До середины века не было известно, как эффективно склеить шпон хвойных пород, произрастающих в других регионах. Но в конце 1950-х — начале 60-х годов исследования и разработки изменили ситуацию, и в 1964 году компания Georgia-Pacific Corporation открыла первый завод по производству фанеры из южной сосны в Фордайсе, штат Арканзас.Ассоциация фанеры из пихты Дугласа изменила свое название в том же году, чтобы отразить тот факт, что фанерная промышленность теперь стала национальной по своему охвату. Сегодня около двух третей всей фанеры в США производится на Юге.

Сегодня около двух третей всей фанеры в США производится на Юге.

Технологии идут дальше

Фанеру часто называют оригинальным конструктивным деревянным продуктом, потому что она была одной из первых, которая была изготовлена путем соединения вместе вырезанных или переработанных кусков дерева, чтобы сформировать более крупный и цельный композитный блок, более прочный и жесткий, чем сумма его частей.Поперечно-ламинированные слои деревянного шпона фактически улучшают присущие древесине структурные преимущества, распределяя прочность древесины вдоль волокон в обоих направлениях. Эта идея «воссоздания» древесного волокна для производства строительных материалов, превосходящих древесину, в последнее время привела к технологической революции и возникновению совершенно новой отрасли производства изделий из древесины. В конце 1970-х — начале 80-х годов, например, принцип фанеры дал начало тому, что сегодня является мировой отраслью производства стружечных плит или OSB.Вместо сплошных листов шпона OSB изготавливается из небольших деревянных прядей, которые склеиваются между собой в перекрестно-ламинированные слои. К другим конструкционным изделиям из дерева сегодня относятся деревянные двутавровые балки, клееный брус, клееный брус и пиломатериалы с ориентированной стружкой. Эти продукты не только обладают превосходными эксплуатационными характеристиками, но и позволяют более эффективно использовать ценные лесные ресурсы. А началось все с фанеры.

К другим конструкционным изделиям из дерева сегодня относятся деревянные двутавровые балки, клееный брус, клееный брус и пиломатериалы с ориентированной стружкой. Эти продукты не только обладают превосходными эксплуатационными характеристиками, но и позволяют более эффективно использовать ценные лесные ресурсы. А началось все с фанеры.

История клееного бруса

Клееный брус впервые был использован в Европе в начале 1890-х годов.Патент 1901 года из Швейцарии положил начало строительству из клееного бруса. Одной из первых конструкций из клееного бруса, возведенных в США, была исследовательская лаборатория в лаборатории лесных товаров Министерства сельского хозяйства США в Мэдисоне, штат Висконсин. Сооружение было возведено в 1934 году и эксплуатируется до сих пор.

Значительным достижением в производстве клееного бруса стало введение в 1942 году полностью водостойких фенол-резорциновых клеев. Это позволило использовать клееный брус в открытых внешних средах, не опасаясь деградации глюлина.

Первым производственным стандартом в США для клееной древесины был коммерческий стандарт CS253-63, опубликованный Министерством торговли в 1963 году. Самым последним стандартом является стандарт ANSI A190.1.

Деревянные двутавровые балки и Rim Board®

Первоначально коммерциализированные корпорацией Trus Joist (ныне компания Weyerhaeuser) в 1960-х годах, инженерные деревянные двутавровые балки возникли, по крайней мере частично, благодаря публикации, разработанной Douglas Fir Plywood Association (предшественник APA — The Engineered Wood Association ) в 1959 году под названием DFPA Specification BB-8, Design of Plywood Beams .Эта спецификация, позже опубликованная как Приложение 2 к техническим условиям на проектирование фанеры «Проектирование и изготовление клееных балок из фанеры и пиломатериалов », излагает первоначальные процедуры проектирования, которые в конечном итоге легли в основу текущих проектных рекомендаций.

Первым общепризнанным стандартом для деревянных двутавровых балок был и остается ASTM D5055, Стандартные технические условия для установления и контроля структурной способности сборных деревянных двутавровых балок. Этот консенсусный стандарт содержит рекомендации по оценке механических свойств, физических свойств и качества деревянных двутавровых балок и является текущим общим стандартом испытаний двутавровых балок.Однако, поскольку ASTM D5055 не определяет требуемых уровней производительности, отдельные производители двутавровых балок обычно имеют свои собственные фирменные стандарты, которые регулируют повседневную практику производства их продуктов. Как показала история других строительных материалов, таких как фанера и ориентированно-стружечная плита (OSB), некоторая степень стандартизации отрасли неизбежна. Также неизбежно то, что вместе со стандартизацией произойдет повышение эффективности производства и более широкое использование в строительстве.

Чтобы удовлетворить эту потребность в стандартных уровнях производительности, APA, совместно с несколькими производителями двутавровых балок, разработала стандарты, основанные на рабочих характеристиках, для изделий с деревянными двутавровыми балками с указанными характеристиками. Первый такой стандарт производительности APA предназначен для использования деревянных двутавровых балок в жилых полах и обозначен как PRI-400, хотя для балок PRI-400 также были разработаны кровельные столы и детали. Следует отметить, что это добровольный стандарт, и не все производители двутавровых балок решили производить продукцию PRI-400.

Первый такой стандарт производительности APA предназначен для использования деревянных двутавровых балок в жилых полах и обозначен как PRI-400, хотя для балок PRI-400 также были разработаны кровельные столы и детали. Следует отметить, что это добровольный стандарт, и не все производители двутавровых балок решили производить продукцию PRI-400.

Глобальное обновление фанерной индустрии — деревянные панели

В этом обновлении особое внимание уделяется Северной Америке, где невысокий, чем ожидалось, ввод жилья, дешевый импорт и OSB отрицательно сказываются на отрасли. Смогут ли канадские и американские производители поддерживать объемы фанеры и шпона? Ричард Ф (Дик) Болдуин, доктор философии и Ричард У (Рич) Болдуин, MBA, анализируют ситуацию

2017 был рекордным годом для фанеры: во всем мире было произведено 161 млн м 3 .ФАО (Продовольственная и сельскохозяйственная организация ООН) недавно определила 109 стран, производящих фанеру, от Кипра с производительностью всего лишь семи метров 3 до Китая 117 миллионов квадратных метров 3 . Тенденция к росту производства в Китае беспрецедентна.

Тенденция к росту производства в Китае беспрецедентна.

Производство в Северной Америке стабилизировалось на уровне 0,85 млн. М 3 древесины лиственных пород и 12,45 млн. М 3 древесины хвойных пород и фанеры.

Как промышленность Северной Америки оправилась от тяжелых экономических условий Великой рецессии (2008–2009 гг.)? Сохранит ли фанерная промышленность Северной Америки жизнеспособность после истощения, вызванного растущим спросом на более дешевую конкурентоспособную продукцию, такую как OSB? Сколько фанерных заводов продолжат работу? Насколько спрос на панели будет заменен такими заменителями, как OSB, MDF и ДСП? Каковы будут краткосрочные и долгосрочные последствия введения тарифов сначала на фанеру из твердых пород древесины, а затем на фанеру из некоторых хвойных пород, произведенную в Китае и экспортируемую в США?

Достигнув совершеннолетия

Промышленное производство фанеры, основанное на технологиях изготовления шпона в древнем Китае, Египте и Греции, было представлено на Всемирной выставке 1905 года в Портленде, штат Орегон (США). В следующем столетии отрасль переживала периоды высоких продаж, а также переживала периодические спады.

В следующем столетии отрасль переживала периоды высоких продаж, а также переживала периодические спады.

Исторически сложившаяся реакция фанерной промышленности на неблагоприятные условия заключалась в изобретении новых продуктов, поиске новых применений и повышении эффективности производства.

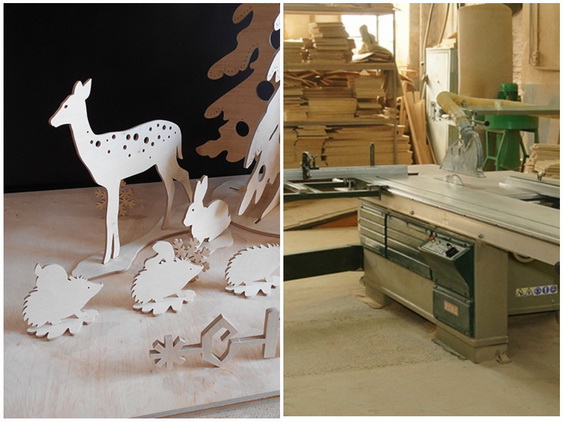

Наблюдатели отметили, что фанера имеет не менее 10 000 применений, и постоянно открываются новые области применения.

Продукты на основе шпона, которые характеризуются перекрестной обвязкой слоев шпона с нечетными номерами, могут изготавливаться с использованием самых разных пород деревьев и технологий.Эта универсальность делает фанеру идеальным продуктом для различных областей применения: от базовой обшивки и промышленных компонентов до сложных конструктивных решений.

В таблице 1 показано мировое производство и процент производства по регионам в течение каждого из шести десятилетий (с 1967 по 2017 год) и для всех типов и сортов фанеры (как из древесины хвойных, так и лиственных пород). В таблице отражено развитие фанеры как мировой отрасли, а также относительный рост в регионах.

В таблице отражено развитие фанеры как мировой отрасли, а также относительный рост в регионах.

В последние десятилетия опыт Северной Америки заметно отличался от опыта остального мира.Производство в Северной Америке (определяется как Панама и север, включая Карибский бассейн, хотя Канада и США составляют более 99%) достигло пика в 23,6 млн. М 3 в 1987 году, а затем имело тенденцию к снижению одновременно с более широким распространением более дешевых OSB. Северная Америка производила более половины (56,3%) мирового производства в 1967 году, но снизилась до 7,6% к 2017 году.

Однако заметный рост в Южной Америке, Европе и Китае более чем компенсировал спад в Северной Америке.

Производство по регионам

Великая рецессия усугубила спад фанерной промышленности в Северной Америке.Напротив, производство фанеры в Азии, особенно в Китае, росло в геометрической прогрессии. (см. Таблицу 1).

Производство в Азии медленно, но верно росло до начала 1990-х годов, когда производство в континентальной части страны резко возросло по мере развития промышленности Китая. В настоящее время в Китае есть тысячи фанерных заводов (возможно, до 5000) с широким спектром технологий — от примитивных до современных.

В настоящее время в Китае есть тысячи фанерных заводов (возможно, до 5000) с широким спектром технологий — от примитивных до современных.

Таблица 2 определяет текущую долю мирового производства; В 2017 году Китай произвел 73,1%, а в остальной Азии — 15.4 млн м 3 , что составляет 82,7% от общей доли Азии. Северная Америка произвела 6,0%; несколько стран Европы и Южной Америки коллективно произвели большую часть остатка.

Североамериканская промышленность была «оптимизирована» во время Великой рецессии. Джорджия Пасифик навсегда закрыла тринадцать из 22 заводов на юго-востоке США. Другие производители, как на юго-востоке, так и на западе Северной Америки (в основном, в Британской Колумбии, Орегоне и Вашингтоне), также закрыли свои операции примерно в это время.Годовая производственная мощность североамериканских заводов по производству фанеры хвойных и лиственных пород в настоящее время составляет около 17 000 миллионов м 3 3 , при этом производство древесины хвойных пород составляет около 80% от совокупной номинальной мощности, а производство древесины лиственных пород — около 50%.

Строительство в Северной Америке

В Северной Америке почти вся фанера используется непосредственно в строительстве или в продуктах (таких как мебель и столярные изделия), которые покупатель приобретет для нового жилья. Количество вводимых в эксплуатацию новых домов в США, составившее около 1,25 миллиона в год в 2017 году, оставалось значительно ниже 1.6 миллионов в среднем до рецессии 2008 года. Теперь, когда растущие процентные ставки увеличивают ежемесячные выплаты по ипотеке для типичного потребителя, маловероятно, что строительство жилья скоро вернется к докризисному уровню.

Увеличение импорта фанеры в США

Посткризисные мощности североамериканских фанерных заводов примерно соответствовали ожидаемому внутреннему и чистому экспортному потреблению. Однако, начиная с 2016 года, укрепление доллара США и относительно сильная экономика США начали привлекать офшорную фанеру в Соединенные Штаты; Ожидается, что 2018 год станет рекордным для импорта фанеры.

Фанера из хвойных пород, импортируемая в Северную Америку (главным образом в США), главным образом из Бразилии и Чили, обычно производится из лучевой (P radiata), карибской (P caribaea), косой (P elliotti) и других пород сосны. Фанера из южноамериканской сосны, сертифицированная на соответствие требованиям строительных норм США, с готовностью принимается в качестве строительного материала. Импорт продолжает оказывать давление на производителей в Северной Америке, ограничивая цены.

В 2017 году Комиссия по международной торговле США (USITC) ввела карательные антидемпинговые и компенсационные пошлины на фанеру из твердых пород древесины, импортируемую из Китайской Народной Республики, которая часто используется в производстве мебели и столярных изделий.Производители фанеры из твердых пород древесины в США жаловались на то, что производители фанеры КНР пользуются несправедливыми ценовыми преимуществами.

Ежемесячный импорт фанеры лиственных пород из Китая упал более чем вдвое в 2017 году. Однако импорт фанеры в конце 2018 года выше, чем в конце 2016 года, поскольку импортеры закупили фанеру лиственных пород в других местах (например, из Камбоджи, России и Вьетнама) . Китайские производители якобы уклонялись от уплаты тарифов, отгружая продукцию с измененной маркировкой через третьи страны, а китайские производители изменили рецептуру фанеры из твердых пород древесины, чтобы она соответствовала согласованному таможенному определению фанеры из мягкой древесины.

Однако импорт фанеры в конце 2018 года выше, чем в конце 2016 года, поскольку импортеры закупили фанеру лиственных пород в других местах (например, из Камбоджи, России и Вьетнама) . Китайские производители якобы уклонялись от уплаты тарифов, отгружая продукцию с измененной маркировкой через третьи страны, а китайские производители изменили рецептуру фанеры из твердых пород древесины, чтобы она соответствовала согласованному таможенному определению фанеры из мягкой древесины.

Недавно USITC постановил, что тарифы будут включать фанеры хвойных пород, которые в основном происходят из Китая. В целом, тарифы не принесли существенного облегчения производителям фанеры из древесины лиственных пород США.

Пересечение границ

Помимо экономики, при принятии решений об импорте и экспорте важны и другие факторы. Немонетарные факторы включают совместимые спецификации и стандарты продуктов; потребность в неместных продуктах; и общие ожидания в отношении энергии / окружающей среды.

Решение об импорте или экспорте не всегда зависит от стоимости или доступности. Все чаще поиск более дешевых, функционально лучших или более привлекательных фанерных панелей становится международным. Пользователь готов платить больше, если импортная фанера будет восприниматься как продукт более высокого качества по сравнению с существующими источниками.

Однако перед принятием решения о покупке часто задают типичный вопрос: «Будет ли этот продукт доступен в долгосрочной перспективе и будет ли он стабильно работать, как ожидалось?» Ниже описан конкретный случай:

Поставки шпона лицевого сорта пихты дуласа, происходящего из западной Канады и западных США, уменьшились, поскольку дефицит старовозрастной пихты Дугласа (Pseudotsuga menziesii) требует перехода на пихту Дугласа второго роста. .

Второй продукт роста требует большего ремонта лица, но этот этап ремонта дорогостоящий и часто не дает эстетичного результата. Пользователи в США обнаружили, что чилийская сосна Radiata класса A, требующая относительно небольшого количества грядок, часто является лучшим решением. Визуальные предпочтения подкрепляются сильным долларом США.

Визуальные предпочтения подкрепляются сильным долларом США.

Стандарты продукции и производительности выходят за рамки границ. Например, стандарты качества PS-1 Министерства торговли США соблюдаются бразильскими фанерными заводами, которые поставляют фанеру в США.Производители фанеры в Северной Америке обычно производят и сертифицируют фанеру по четырем или более национальным стандартам. Та же тенденция наблюдается и у европейских производителей, но экспорт стал проще благодаря EN 13986, «гармонизированному» европейскому стандарту для древесных плит.

Рыночный спрос все чаще удовлетворяется мировыми производителями, которые способны и сертифицированы для производства фанеры по множеству стандартов. Сравнительная сила местных и экспортных рынков, обменные курсы и тарифы также сильно влияют на решение об импорте / экспорте.

Технологии производства

Поставщик оборудования из южной Европы недавно установил сушилку для шпона на фанерном заводе на юго-востоке США. В свою очередь, американская фирма продала в России несколько сушилок для шпона. Эти примеры подчеркивают новые методы торговли: поставщики фанеры и оборудования для фанеры теперь регулярно пересекают границы в поисках новых клиентов.

В свою очередь, американская фирма продала в России несколько сушилок для шпона. Эти примеры подчеркивают новые методы торговли: поставщики фанеры и оборудования для фанеры теперь регулярно пересекают границы в поисках новых клиентов.

Две недавние североамериканские выставки напоминают о растущей интернационализации отрасли: Международная выставка деревообработки (IWF), состоявшаяся в Атланте в августе 2018 года; и выставка Timber Processing & Energy Expo (TP&EE) в Портленде, штат Орегон (США), в октябре 2018 года.Такие торговые выставки способствуют усилиям по установлению трансграничных связей между поставщиками и пользователями оборудования для производства изделий из дерева.

Энергия и окружающая среда

Энергопотребление и экологическая осведомленность становятся комплексными проблемами, влияющими на решения о покупках в разных странах. Различные энергетические и экологические стандарты, такие как LEED (Leadership in Energy and Environmental Design) как всемирно признанный символ устойчивости строительства, становятся все более важными инструментами продаж.

Другим примером является Лесной попечительский совет (FSC), который удостоверяет, что лесоматериалы происходят из лесов, управляемых в соответствии с экологически, социально и экономически ответственными методами. Стандарты FSC и аналогичные стандарты становятся все более влиятельными для производителей фанеры, стремящихся обслуживать отечественных и зарубежных заказчиков.

Продолжение трансформации

Рост производства и потребления в Азии не может продолжаться нынешними темпами, учитывая замедляющиеся темпы роста экономики Китая и ограниченное предложение древесного волокна.Предложение в Северной Америке примерно соответствует спросу. Однако в обоих случаях изменения неизбежны. Каково же будущее отрасли в этих двух регионах и в остальном мире и каковы будут направления будущих обновлений?

Потребитель по-прежнему считает фанеру уникальным продуктом, поскольку ее прочность и внешний вид трудно воспроизвести. Уравновешивание предложения и потребления в Северной Америке и продолжение роста объемов в других странах будут зависеть от ряда факторов. Общие экономические условия, включая относительную силу доллара США, останутся основными факторами.

Общие экономические условия, включая относительную силу доллара США, останутся основными факторами.

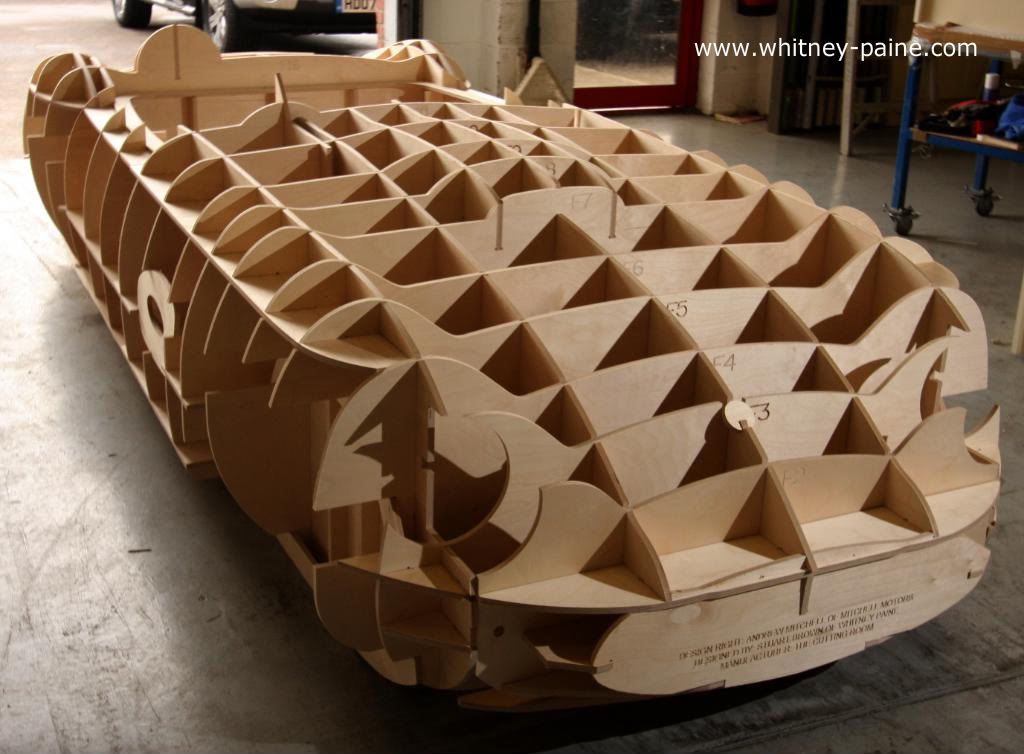

Развивающаяся модель развития североамериканской промышленности включает базовую технологию изготовления фанеры, но расширяет использование основных компонентов шпона и клея. Фанера, существующая более 100 лет, продолжает оставаться основным продуктом, и одновременно появляется новое поколение технологий на основе шпона. Клееный брус (LVL) — один из таких продуктов, созданный для достижения определенной прочности и других ценностей.Подобно продолжающемуся процессу замены OSB фанерной обшивкой, LVL обычно заменяет деревянные, стальные и бетонные конструкционные балки в строительстве. Продукт получил широкое признание в Северной Америке и теперь может быть принят во всем мире.

Технология фанеры стимулирует разработку дополнительных панелей на основе шпона. Последний пример — Freres Lumber Company, крупный производитель шпона в сельской местности Западного Орегона.

Совместные исследовательские усилия между Университетом штата Орегон и компанией Freres Lumber Company изобрели массовую фанерную панель (MPP). Эта инженерная панель предназначена для замены пиломатериалов, стали и бетона лучше, чем поперечно-клееная древесина (CLT) в качестве структурного элемента в строительстве.

Эта инженерная панель предназначена для замены пиломатериалов, стали и бетона лучше, чем поперечно-клееная древесина (CLT) в качестве структурного элемента в строительстве.

Изобретение MPP является последним показателем того, что технология на основе шпона является концептуально надежной и что фанеру можно использовать для производства все более широкого спектра полезных продуктов.

Отчет по рынку пиломатериаловFreres за май: снижение производства фанеры соответствует низким продажам

08 May Freres Lumber Отчет по рынку пиломатериалов за май: Снижение производства фанеры соответствует низким продажам

8 мая 2020

Сейчас мы находимся в середине недельного останова, поскольку мы приводим уровни производства фанеры в соответствие с продажами, доступными на рынке.COVID-19 и последующее закрытие экономики по всему миру нанесли серьезный ущерб рынкам лесоматериалов. В феврале все еще сохранялся оптимизм, поскольку цены на панели и фанеру ожидали долгожданного роста. Мы распродали все запасы на наших складах, и нам не хватало заказов на фанеру и фанеру. Резкие изменения на рынке за такой короткий период времени не могли быть более заметными.

Мы распродали все запасы на наших складах, и нам не хватало заказов на фанеру и фанеру. Резкие изменения на рынке за такой короткий период времени не могли быть более заметными.

Мы упорствовали в течение почти 6 недель, когда файлы заказов на фанеру едва достигали 15% от нашего еженедельного уровня производства.Наши запасы медленно росли, а заказы по всем продуктовым линейкам, которые когда-то были стабильными, быстро исчезали. Наконец, мы достигли точки, когда остановка на одну неделю является разумной, поскольку мы переоцениваем рынок и смотрим, где открываются возможности.

Трудно поверить, что рынки смогут быстро оправиться от такого разрушительного удара по экономической активности. Однако мы твердо верим в то, что американский народ способен выжить, выжить и в конечном итоге победить.Американский народ хочет успеха и процветания и будет много работать, чтобы его достичь. Мы верим, что все пессимистические прогнозы неточны и что более яркие дни ближе, чем они кажутся сейчас.

Фанера и шпон

Есть признаки того, что экономическое улучшение не за горами, так как заказы на домоседы поднимаются по всей стране. На прошлой неделе наши заказы на фанеру были самыми высокими с момента появления вируса. Заказы были близки, но их не хватило на целую неделю производства фанеры.С заказами по-прежнему ведется тяжелая борьба, и еще тяжелее они завоевываются, но они становятся доступными.

Продажи шпона поддерживались на достаточном уровне в большинстве областей для поддержания производства на ограниченной основе. Мы продолжим согласовывать производство с доступными нам продажами. На рынках шпона наблюдаются положительные признаки, поскольку наши клиенты также начинают принимать дополнительные заказы. В целом, тенденция улучшается, и мы надеемся, что эта неделя простоя будет единственной, которую нужно предпринять компании, пока мы выходим из этой трагедии.Мы понимаем, какое влияние это оказывает на вашу жизнь и какое напряжение может оказать это на семьи.

Когенерационная установка и новая установка MPP практически не пострадали от простоя, который мы переживаем на этой неделе. Когенерационная установка получает выгоду от долгосрочного соглашения о закупке электроэнергии у коммунального предприятия, что обеспечивает уверенность в ее работе в неопределенные периоды. Очевидно, что производство электроэнергии считается важным видом деятельности. Спасибо всем на заводе 5 за постоянную работу в течение этого экономического спада.

Проекты MPP

Завод MPP демонстрирует свой потенциал, чтобы стать неотъемлемой частью нашего производства. В этом месяце мы реализуем четыре структурных проекта, которые разрабатывались в течение года. Хотя они невелики с точки зрения объема, каждый проект является доказательством того, что мы можем поставлять исключительные продукты для уникальных структур. Мы работаем над крупными проектами до конца 2021 года и еще более крупными проектами в 2021 году. Мы будем анонсировать эти проекты по мере их утверждения и реализации. Кроме того, мы активно работаем над созданием уникальных промышленных продуктов, которые ни один другой производитель не имеет возможности производить. Следите за новостями, поскольку наши панели используются на проектах мостов по всей стране.

Кроме того, мы активно работаем над созданием уникальных промышленных продуктов, которые ни один другой производитель не имеет возможности производить. Следите за новостями, поскольку наши панели используются на проектах мостов по всей стране.

Хотя эти времена кажутся необычными, за 98 лет нашей работы мы пережили события, меняющие мир, и наше существование сегодня доказывает, что мы пережили их все. Совсем недавно, во время Великой рецессии 2009 года, мы потеряли несколько недель из-за восстановления финансовых рынков.Как это испытание, это тоже пройдет. Мы намерены стать еще более сильной компанией и двигаться вперед. С наилучшими пожеланиями вам и всем вашим семьям, мы передаем вам и всем вашим близким наши наилучшие мысли и пожелания.

Тайлер Фререс, вице-президент по продажам

(PDF) Инновационная система укладки фанеры

56 Eur. J. Wood Prod. (2009) 67: 55–62

производителей увеличили производство фанеры за последние два

лет до момента написания (Baodong et al. 2006, Дитер

и Энглерт 2007).

В этом сценарии снижение производственных затрат является важным фактором повышения рентабельности компаний по производству фанеры

. Технологические инновации в процессе производства

особенно важны не только для снижения затрат

, но и для повышения качества существующей ресурсной базы древесины

.

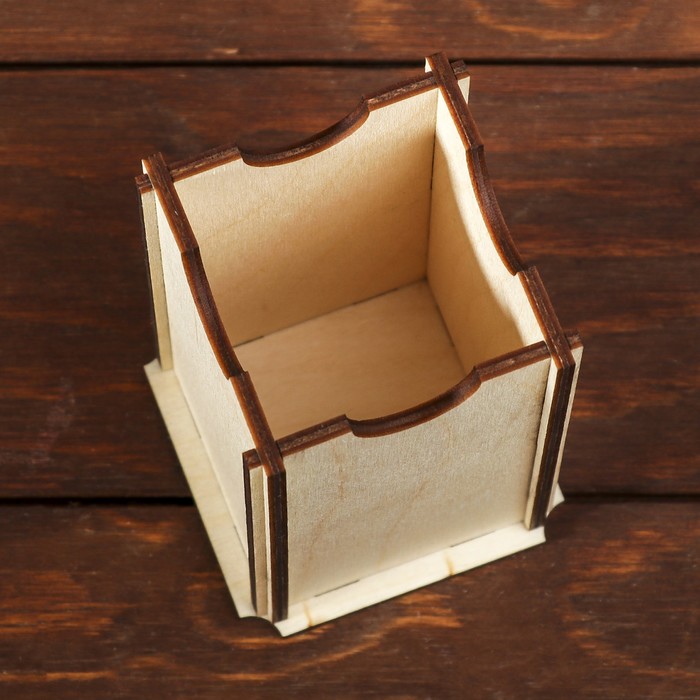

Традиционный процесс производства фанеры обычно состоит из подготовки фанеры, операции укладки, прессования и, в заключение, процесса отделки.

Операция по укладке, которая составляет основу производства фанеры

, требует большого количества ручных операндов

и оказывает сильное влияние на качество продукции. Его цель

— получить сборку виниров. После этого

собранный шпон отправляется на горячий пресс, где

уплотняет его под действием тепла и давления. Время и температура варьируются в зависимости от используемой породы древесины, используемой смолы,

и конструкции пресса.

Возрастающая конкуренция на рынке фанеры

вынуждает компании улучшать производственные показатели. Большой объем работы связан с разработкой клея, процессом отслаивания

и процессом сушки. Потребность в гибкости

обычно требует использования большого количества рабочей силы

человек, а большое количество конечных продуктов

различных размеров препятствовало разработке на решающем этапе укладки

.К сожалению, на момент написания эта ситуация

существенно повлияла на производительность производственной системы

, особенно на стоимость производства, качество и безопасность операторов

в нескольких случаях.

В этой статье предлагается инновационная система укладки

, основанная на новой идее создания панели, обеспечивающей интенсивное использование

гибкой автоматизации ресурсов. Сообщается как о теоретическом решении, так и о реальном применении.

Эта статья организована следующим образом. В разделе 2 дается обзор литературы

В разделе 2 дается обзор литературы

, относящейся к предложенной проблеме. Детали

традиционной системы укладки обсуждаются в Разд. 3 в то время как

разд. 4 представляет новую идею, а метод, разработанный как

, является результатом. Реальное применение инновационной системы

на крупном производителе фанеры из тополя представлено

в разд. 5. Наконец, в разд.6.

2 Обзор литературы

Процесс укладки фанерных панелей — область, мало изученная в литературе. Спелтер (1989) изучил стоимость производства

фанеры без учета сырья. Он подтверждает значительное влияние существующей системы на этап укладки

, от 18 до 26% от общей стоимости производства

в зависимости от конкретной используемой породы древесины.

Существующий процесс укладки ясно представлен

Болдуином (1981) и Шраммом (2003).Последний из этих

двух авторов описывает существующую технологию изготовления фанеры, а

, прежде всего, он пытается описать дополнительные технологические инновации и прорывные технологические инновации

в нескольких направлениях, особенно в отношении лущения, сушки.

Инженерные и полимерные разработки.

В других исследованиях немного обсуждается проблема укладки, но

не посвящены ее улучшению. Например, Bekhta и

Marutzky (2007) оценивают снижение расхода клея —

на этапе укладки за счет использования предварительно спрессованных виниров

.Завала и Хамфри (1996) обсуждают связь между процессом укладки и горячего прессования. Айдын и Колакоглу

(2005) исследуют влияние условий сушки на производительность укладки и прессования

. Айдын (2004) предлагает

процесс механической предварительной обработки перед укладкой на поверхности тиватного шпона ac-

для улучшения склеивания.

Однако все исследования учитывают существующую систему резервирования

(см. Разд.3) разложить виниры для этапа прессования.

Никаких значительных исследований в области инноваций процесса складирования

не проводилось.

3 Традиционная система укладки

Система укладки подготавливает группу виниров путем выравнивания и правильного наложения их внахлест (т. Е. Чередование направления волокон шпона

), а затем их помещения в

система прессования для изготовления панели. Свойства фанеры

с точки зрения размера, толщины и количества перекрывающихся слоев

зависят от желаемого конечного продукта.Более того, все фанерные панели

требуют облицовки лицевой стороны и облицовки задней части,

, и, будучи единственными видимыми слоями фанеры, они должны соответствовать спецификациям заказчика

. Внутри панели есть два вида волокон

: длинные волокна, т.е. волокна

идут в одном направлении на лицевой и обратной стороне, и поперечные волокна

, где волокна перпендикулярны.

Из-за широкого ассортимента продуктов гибкость системы укладки

должна быть высокой, на существующем оборудовании задействовано

, большое количество операторов, а автоматизация существует только до

в небольшой степени.Система укладки обычно требует укладки шпона четырех типов на поддоны: лицевого, заднего,

длиннозернистого и поперечного шпона. Два оператора

, работающие за сборочным столом, готовят продукт. Основная стратегия

традиционного подхода заключается в поставке нескольких групп, состоящих из

пар фанеры, предварительно подготовленных с помощью ролика

и системы с несколькими ленточными конвейерами. Смола наносится на две стороны

одного из листов в паре, в частности, на шпон с поперечным зерном

, образующий верхний лист пары.

Разбрасыватель обычно представляет собой валковую машину, которая имеет серию из

покрытых резиной валков с канавками для нанесения. Первая пара

состоит из задней части и поперечно-клееного шпона. Для второй пары

требуется шпон с длинными волокнами, уложенный на крест.

13

Фанера: процесс производства — VINAWOOD

Kitronik — Фанера — это древесные плиты, состоящие из набора фанеры, склеенных между собой смолой.Подводя итог производственному процессу; бревна обдираются на шпон, шпон намыливается клеем, укладывается так, чтобы направление волокон каждого листа было перпендикулярно соседнему шпону, спрессовывается, обрезается и шлифуется.

Но производственный процесс — это не только это…

Шаг 1: ЛесДля нас важно, чтобы все необработанные бревна, используемые в нашей фанере, поступали из законных и экологически безопасных лесных концессий. Для обеспечения этого мы используем только те предприятия, которые придерживаются Политики ответственных закупок Федерации торговли лесоматериалами.

Когда деревья достигают приемлемого уровня зрелости, они вырубаются обученными сборщиками. В зависимости от режима работы мельницы, транспортные средства, подобные изображенным на изображении выше, могут использоваться для выбора и валки деревьев с использованием спутниковых снимков.