- Пиролизная печь из кирпича своими руками

- принцип работы, как сделать своими руками

- принцип работы, схема, самостоятельное производство. Изготовление пиролизной печи для дома и бани своими руками Пиролизная печь принцип работы

- Пиролизная печь — устройство

- Пиролизная печь – главные плюсы

- Недостатки пиролизных печей

- Принцип работы пиролизной печи

- Чертежи пиролизных печей

- Самодельные пиролизные печи длительного горения

- Кирпичная пиролизная печь своими руками

- Готовая пиролизная печь

- Принцип работы и преимущества

- Схема и составляющие

- Варианты самостоятельной сборки

- Процесс пиролиза

- Какая должна быть печь

- Негативное влияние пониженных нагрузок

- Порядок сборки основы

- Буржуйка

- Выгоды

- Недостатки

- Как устроена печь

- Плюсы и минусы

- Какие бывают пиролизные печи

- Топливо

- Делаем своими руками

- чертежи, устройство, действие бездымной установки длительного горения

- Пиролизный котел своими руками, чертежи и принцип работы

- Печь длительного горения из кирпича

- Установка в доме дровяных кирпичных печей

- Разновидности печей

- Конструктивные элементы кирпичных печек

- Кирпичная пиролизная печка

- Шведская печка

- Что понадобится для возведения печки?

- Возведение фундамента

- Кладка наземной части

- Видео: Устройство пиролизной печи из кирпича

- Классическая кирпичная печь длительного горения

- Процесс возведения печи

- Кирпичная печь длительного горения: выбор проекта. Возведение фундамента, кладка печи. Установка дополнительные элементов и дымохода

- Виды устройств

- Пиролизная печь Ария. — Идеи, изобретения, проекты, разработки, новости — LiveJournal

- принцип работы, схема, самостоятельное производство. Изготовление печи пиролиза для дома и бани своими руками Принцип работы печи пиролиза

- Пиролизная печь — прибор

- Пиролизная печь — основные преимущества

- Недостатки печей пиролиза

- Принцип работы печи пиролиза

- Чертежи печей пиролиза

- Самодельные печи пиролиза длительного горения

- Печь для пиролиза кирпича своими руками

- Готовая печь для пиролиза

- Принцип работы и преимущества

- Схема и комплектующие

- Варианты самостоятельной сборки

- Процесс пиролиза

- Какой должна быть печь

- Отрицательное влияние пониженных нагрузок

- Порядок сборки основания

- Буржуйка

- Преимущества

- недостатки

- Как работает печь

- Плюсы и минусы

- Что такое печи пиролиза

- Топливо

- Сделай сам

- Чертежи печи пиролиза своими руками. Схема и принцип работы печи пиролиза длительного горения

- Устройство и принцип работы

- Материалы для работы

- Необходимые инструменты

- Инструкция по изготовлению

- Как работает печь пиролиза

- Преимущества и недостатки

- Как сделать печь пиролиза малой мощности?

- Заключение

- Принцип работы печи пиролиза

- Котлы потолочные

- Печное устройство

- Строим печь

- Процесс пиролиза

- Какой должна быть печь

- Отрицательное влияние пониженных нагрузок

- Порядок сборки основания

- Буржуйка

- Преимущества

- Недостатки

- Принцип работы и преимущества

- Схема и комплектующие

- Варианты самостоятельной сборки

- Как работают печи для тушения тушения? — Процесс печи выгорания

- Производство Biochar | Инициатива США по биочару

- Кейт Компания | Огнеупоры / Изоляционные огнеупорные кирпичи (IFB)

- Глава 2. Обугливание древесины и продукты, которые она дает.

- Преимущества применения тугоплавкого керамического волокна, используемого в печи пиролиза этилена

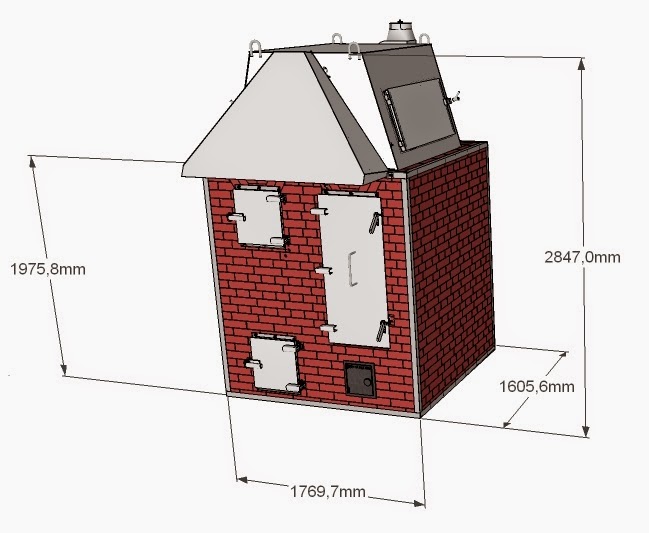

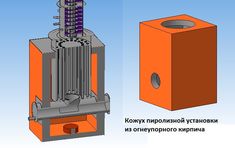

Пиролизная печь из кирпича своими руками

Пиролизная печь из кирпича своими руками, схема устройства пиролизного котла на дровах.

Пиролизные печи отличаются от обычных печей, более длительным сроком горения. Уже в самом названии печи, содержится ответ, в чём различие печей.

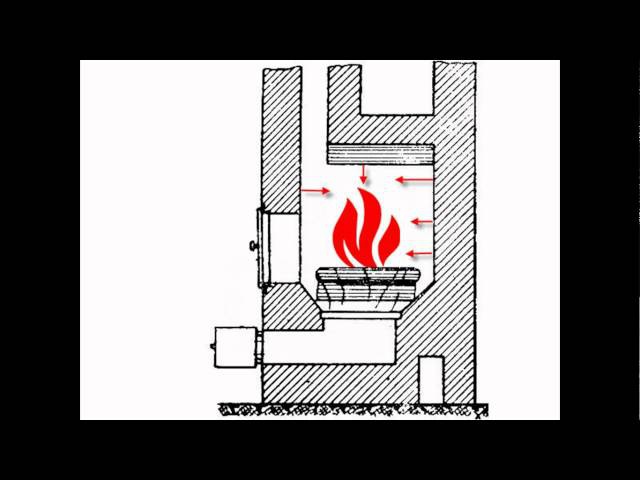

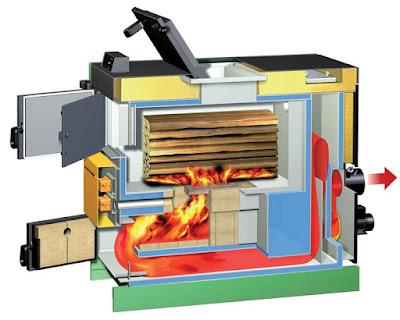

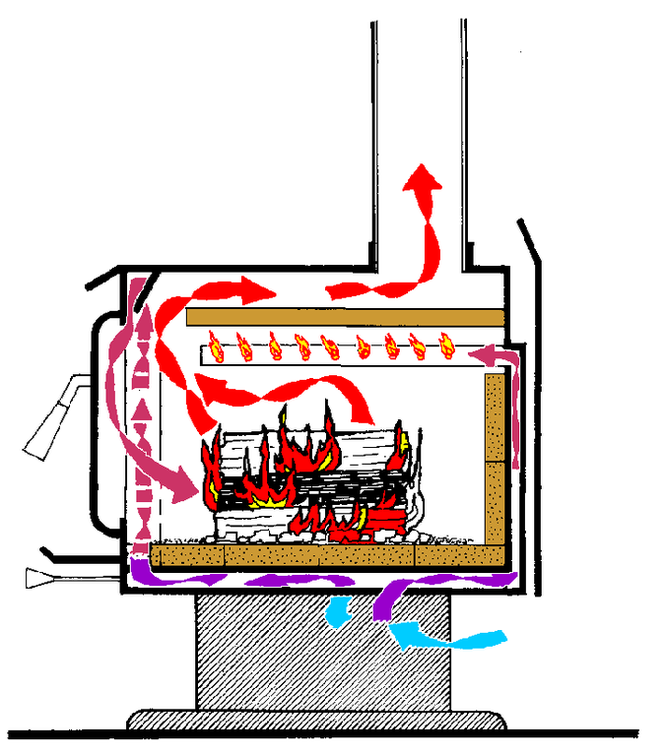

Процесс сгорания топлива в такой печи, можно условно поделить на два этапа. Первый этап — пиролиз, то есть, разложение органики под воздействием высоких температур на твёрдый материал и газообразный. Данный процесс происходит при минимальном воздействии кислорода.

На втором этапе к полученным составляющим, при высокой температуре, подаётся кислород, под воздействием которого происходит полное сгорание топлива и газа.

Можно сказать, что получается полностью безотходный процесс, при котором топливо превращается в тепло, не оставляя золы и не загрязняя воздуха.

Пиролизная печь из кирпича своими руками

Кирпичный, пиролизный котел, имеет высокий коэффициент полезного действия, он экономит топливо, а в отработанных газах содержится минимальное количество вредных веществ.

Работа печи основывается на пиролизе. Процесс выделения пиролизных газов происходит в условиях недостатка кислорода. Из топлива при высокой температуре выделяются газы, лишь впоследствии они смешиваются с кислородом, процесс способствует полному сгоранию топлива и самого газа.

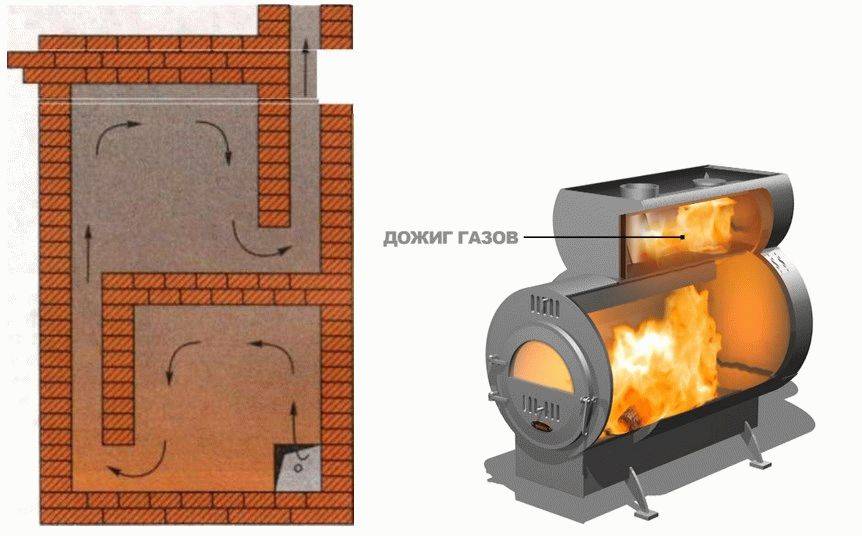

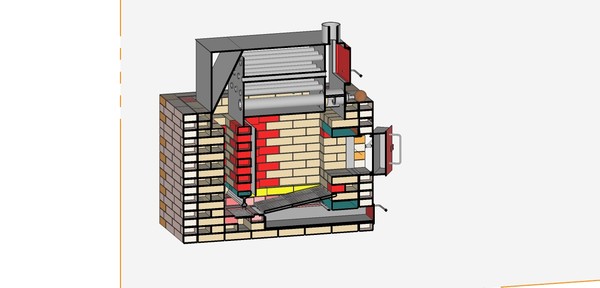

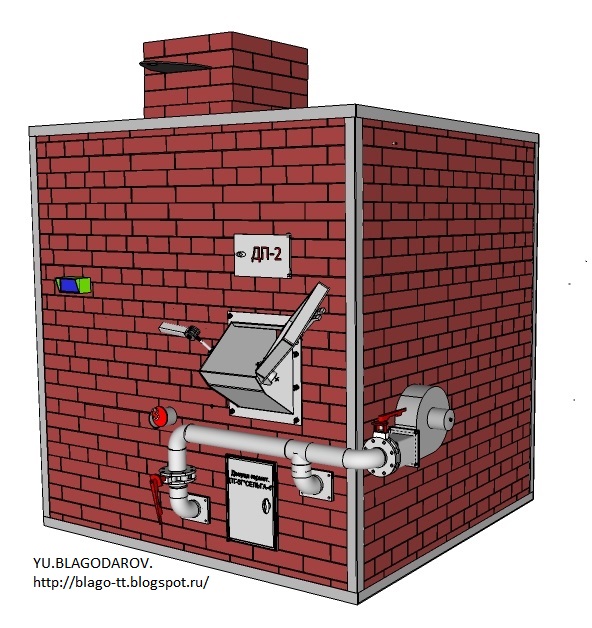

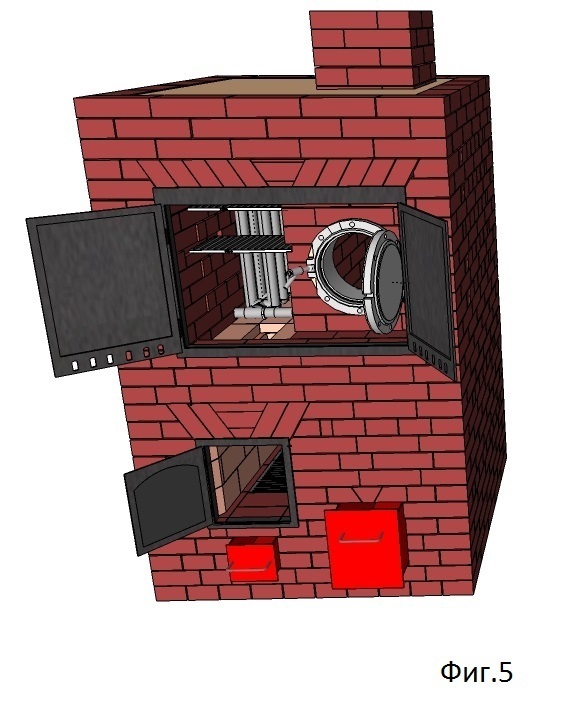

В пиролизную печь из кирпича, благодаря особенностям конструкции, топливо загружается сверху, внизу же предусмотрен вторичный отсек «догорания» пиролизных газов.

Тягу в печи создает дымосос — тягодутьевая конструкция, дымоход вентилируется принудительно. Как система работает? В первичном верхнем имеет место недостаток кислорода, поэтому топливо выделяет пиролизные газы, которые догорают в нижнем отсеке.

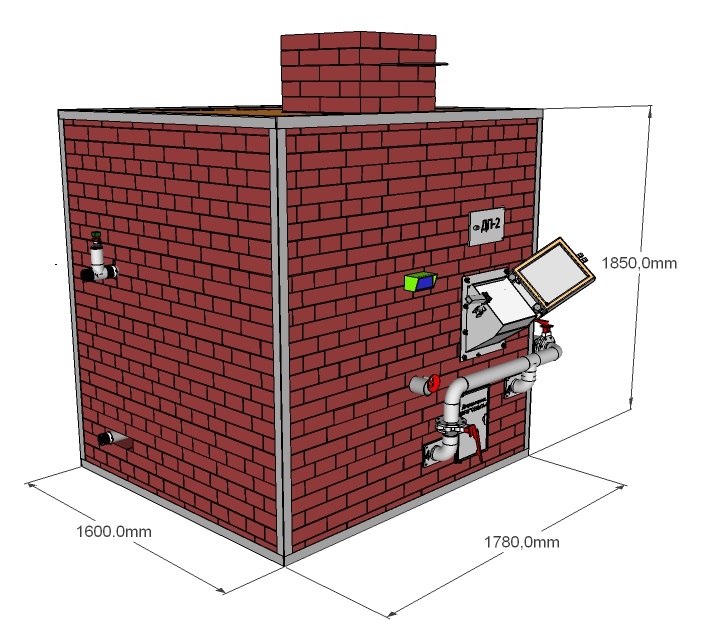

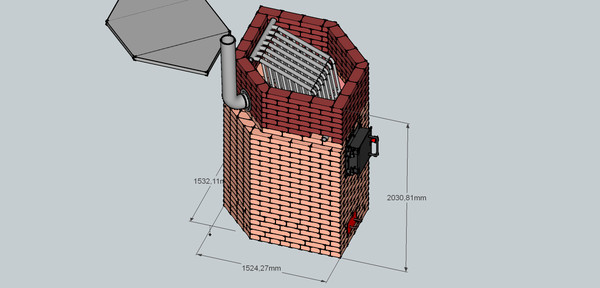

Основной материал для изготовления конструкции — керамический кирпич. В зависимости от размера, в среднем для пиролизного котла из кирпича понадобится от трехсот до пятисот штук.

Кстати, в зависимости от назначения, пиролизные печи могут иметь по два отсека для твёрдого топлива.

А в некоторых случаях, камеры вторичного сгорания могут быть расположены выше, чем топочный отсек с твёрдым топливом. Многое зависит от индивидуальных особенностей проекта, от принципов тяги и так далее.

Главное, когда вы устанавливаете печь длительного горения, строго придерживаться схемы и соблюдать противопожарные правила.

Для сооружения камер сгорания требуется огнеупорный кирпич, а для того, чтобы сварить водогрейный котел, нужны металлические листы. Также для изготовления печи понадобятся чугунные решетки, топочные дверки, дымосос для создания тяги, датчики и электроды, измеряющие температуру.

А значит, понадобятся такие инструменты, как аппарат для сварки, шлифовальная машинка.

Кирпичная пиролизная печь своими руками порядовка

Сначала изготавливается плита фундамента. Неважно из какого материала фундамент под печь изготовлен, его не нужно связывать с фундаментом дома, так как просадку эти две конструкции могут дать различную.

Просвет между фундаментами печи и дома должен быть минимум 5 см. Далее этот просвет заполняется, и производится кладка кирпичом в соответствии со схемой.

С технологией кирпичной кладки лучше ознакомиться по видео, она включает несколько рабочих процессов: установку порядовок, подачу кирпичей и раствора, укладку, проверку надежности. В первую очередь всегда выводятся углы. Прямоугольные углы выстраивают с помощью порядовки — металлического угольника.

Для того, чтобы учесть все возможные огрехи, можно выложить сооружение сначала без раствора и, если все сходится, начать укладывать кирпич на раствор. Следующий шаг — установка колосников (чугунных решеток для поддержания слоя топлива) и топочных дверок.

Далее следует процедура подключения отопительной системы.

Для котла понадобятся металлические листы и трубы разного диаметра, сварочный аппарат, болгарка. Готовый котел закрепляется в нижней камере. Устанавливаются датчики, чтобы регулировать процесс пиролиза

Процесс пиролиза

После того как всё установлено и подключено, система тестируется. Для того чтобы произошел процесс пиролиза температура должна быть не меньше 450 и не больше 1100 градусов по Цельсию.

Но, одной температуры мало. Нужна регулируемая подача воздуха и наличие дополнительной камеры сгорания газов. Еще один момент, на который стоит обратить внимание — влажные дрова не подходят для топки пиролизной комбинированной кирпичом печи. Пар разбавляет пиролизные газы и печь затухает.

Кстати, для обычных печей из кирпича, также рекомендуется использовать только сухие дрова.

При использовании сухих дров, пиролизную печь необходимо очищать примерно раз в два месяца. Если дрова сырые, то раз в две недели. Дело в том, что на дымоходе откладывается сажа и смолы, которые могут легко воспламениться, если их вовремя не почистить.

Пиролизная печь из кирпича, итог

Удобные и позволяющие экономить топливо конструкции печей входят в обиход. Пиролизная печь из кирпича своими руками возводится в несколько этапов. Контроль качества, общее понимание технологии и строительные навыки необходимы на протяжении всей работы.

Если у вас есть способности и видение технических процессов, затраченные усилия окупятся с лихвой.

Видео кладки пиролизной печи из кирпича, с камерой дожига в верхней части котла.

Кое что о кирпичах:

принцип работы, как сделать своими руками

Отличной альтернативой твердотопливным котлам является пиролизная печь. Это печь длительного горения, которая работает по особому принципу и позволяет значительно экономить топливо. В сравнении с другими видами отопительных устройств на заправке дровами такая печь может проработать гораздо дольше, при этом ничем не уступая в эффективности подачи тепла. Рассмотрим подробнее, как работает такая печь, а также о каких особенностях её эксплуатации и постройки нужно знать.

Это печь длительного горения, которая работает по особому принципу и позволяет значительно экономить топливо. В сравнении с другими видами отопительных устройств на заправке дровами такая печь может проработать гораздо дольше, при этом ничем не уступая в эффективности подачи тепла. Рассмотрим подробнее, как работает такая печь, а также о каких особенностях её эксплуатации и постройки нужно знать.

Что такое пиролизная печь

Такая печь работает по принципу пиролиза — органические вещества в процессе термической обработки при отсутствии достаточного количества кислорода раскладываются на твердые остатки и газы, которые в обычной печи выходят через дымоход, а в пиролизной становятся главным источником тепла. Чем сильнее нагревается топливо с минимальным количеством кислорода, тем идет больший процент выделения газа.

Эта технология разработана специально для нефтеперерабатывающей промышленности. Таким образом добывается топливо для автомобилей через переработку нефтепродуктов. В бытовых условиях процесс пиролиза для обогрева жилых помещений начал применяться недавно, однако его эффективность и экономичность уже успели подтвердить многие пользователи. Отличием является необходимая для переработки температура. Обработка нефтепродуктов происходит при 800-900 С, тогда как для дерева достаточно 500 С.

В бытовых условиях процесс пиролиза для обогрева жилых помещений начал применяться недавно, однако его эффективность и экономичность уже успели подтвердить многие пользователи. Отличием является необходимая для переработки температура. Обработка нефтепродуктов происходит при 800-900 С, тогда как для дерева достаточно 500 С.

Добытый из дровяного топлива газ обладает отличной горючестью, и в процессе длительного сжигания выделяет достаточное количество тепла для обогрева.

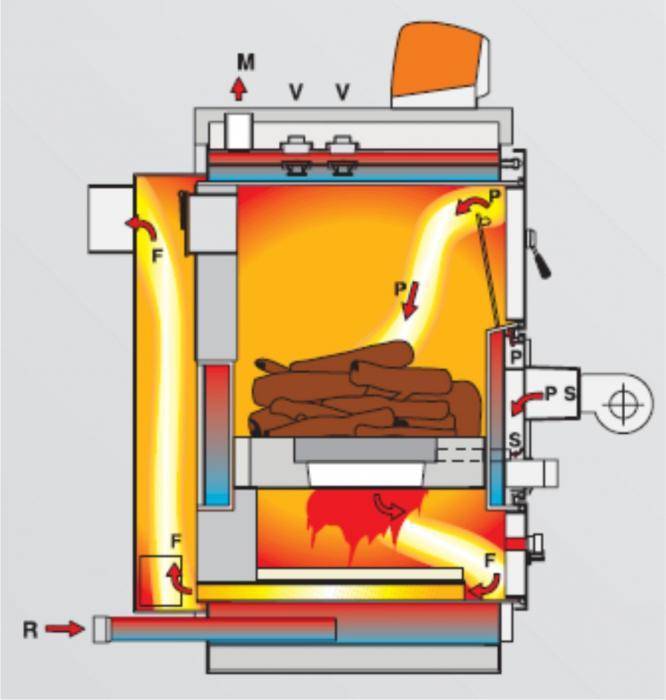

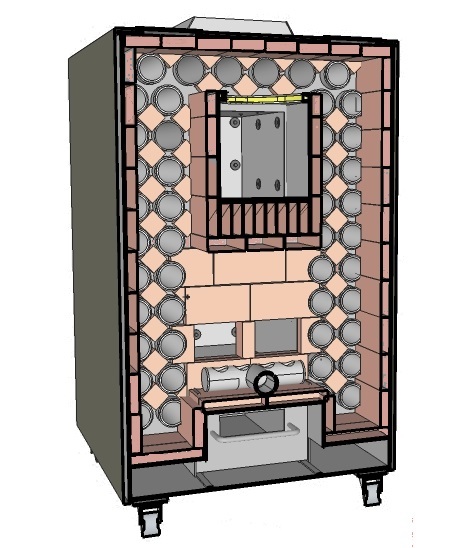

Как устроена печь

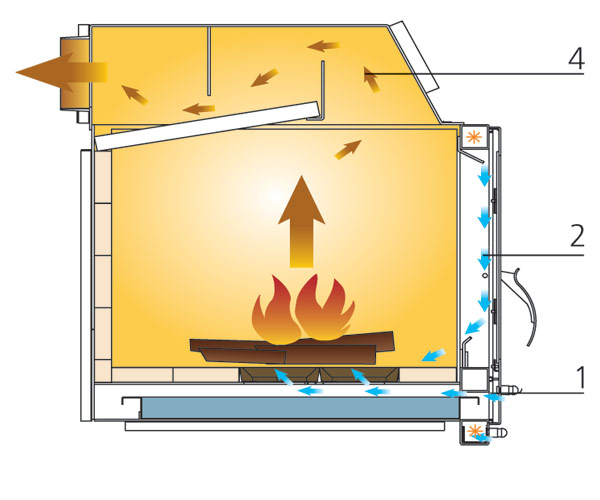

Пиролизные печи длительного горения устроены по особому принципу. В корпус встраивается топочная камера с горелкой, куда закладываются дрова. Главное условие для топочной камеры — герметичность. Она устроена так, чтобы приток воздуха внутрь был минимальным. У топки должна быть плотная дверца и надежная задвижка, также должен присутствовать приточно-вытяжный вентилятор. После закладки и розжига дров топочную камеру ограничивают в доступе кислорода.

После того, как дрова обуглились и выделили газ, он поднимается по отдельному воздуховоду во вторую камеру сгорания, где в нужной пропорции смешивается с вторичным воздухом и сгорает. В процессе этого выделяется тепло.

Вторую камеру, как правило, совмещают с воздуховодом или началом дымохода. Воздух обеспечивается приточно-вытяжным вентилятором или отдельным вентилятором. Если система дымохода хорошо продумана, то будет достаточно и обычной тяги при герметичных заслонках.

Схема и размеры печиТакже в корпусе предусматривается реторта — округлая часть для извлечения твердых остатков прогоревших поленьев. Особенностью пиролизной печи является и то, что топливо сжигается практически полностью, лишь с небольшим остатком золы, которая удаляется раз в несколько дней.

Плюсы и минусы

Исходя из особенностей функционала, пиролизные печи для отопления дома обладают множеством преимуществ, однако и минусы у них тоже имеются. Рассмотрим подробнее, на чем базируется принцип работы пиролизной печи.

Преимущества:

- Экономия. Топливо сгорает дольше и качественнее, поэтому отопительное устройство, работающее на принципе пиролиза, требует меньшего расхода топливных материалов, чем обычная печка.

- Экология. Пиролизные печи не приносят вреда окружающей среде, потому что практически не выделяют вредных канцерогенов и других химических веществ. В выходящих из дымохода продуктах сгорания содержится совсем небольшой процент CO.

- Быстрый нагрев. Из-за отсутствия кислорода процесс горения начинает осуществляться достаточно быстро.

- КПД. Высокая температура долго держится в автономном режиме благодаря массивному объему топливника. Коэффициент полезного действия в правильно сконструированной пиролизной печи может достигать 85%.

- Мощность. Диапазон интервала тепловой мощности может варьироваться в пределах от 5 до 100%.

- Возможности. Позволяет подключать практически любой контур. Можно использовать не только для отопления, но и для отбора горячей воды, а также устанавливать контуры с естественной и принудительной циркуляцией.

- Топливо. Даже несмотря на то, что рекомендуется использовать не менее 70% древесины от общей массы топливных материалов, можно сжигать практически любые отходы, начиная от резины и строительного мусора, заканчивая полимерными пластмассами.

- Простота в эксплуатации. Работа печи нуждается в минимальном контроле человека, достаточно раз в сутки загружать топливо и раз в несколько дней выгружать золу.

- Сажа. Вырабатывается в минимальных количествах, из-за того что топливо перерабатывает материал несколько раз. Можно не переживать о загрязнениях и необходимости постоянной чистки дымохода.

Недостатки:

- Цена. Несмотря на последующую экономию в расходе топлива, покупка такого агрегата обойдется в кругленькую сумму, поэтому намного выгоднее обойдется пиролизная печь своими руками.

- Массивность. У таких печей довольно крупные габариты по сравнению с другими отопительными конструкциями, поэтому для маленького помещения агрегат не подойдет.

К тому же не следует забывать о площадке для хранения топлива.

К тому же не следует забывать о площадке для хранения топлива. - Запахи. Даже с учетом отсутствия вредных веществ, запахи при сжигании отходов будут присутствовать, поэтому нужно предусмотреть хорошую систему вентиляции.

- Электричество. Для осуществления корректной работы вентилятора необходимо беспрерывное энергоснабжение. Если устанавливается пиролизная печь для бани или другого нежилого помещения, нужно предусмотреть доступ для подключения к сети.

- Конденсат. На выходе отходящие газы имеют довольно низкую температуру, поэтому в дымоходе и выходном канале будет скапливаться конденсат. В конструкции должен быть предусмотрен накопитель, а выходная труба с дымоходом должна быть большого размера с утеплением снаружи помещения, иначе при морозах конденсат может застывать.

- Влажность. Топливо для печи должно быть сухим, иначе процесс пиролиза не будет осуществляться. Под тепловым воздействием влага будет испаряться и разбавлять пиролизные газы.

Какие бывают пиролизные печи

На основе пиролиза могут работать довольно разнообразные конструкции, их построение в большей степени зависит от типа топлива, которое будет использоваться в дальнейшем. Поэтому прежде, чем планировать конструкцию для своих нужд, нужно разобраться, какие их виды существуют.

Поэтому прежде, чем планировать конструкцию для своих нужд, нужно разобраться, какие их виды существуют.

Материал

- Пиролизная печь из кирпича

- Пиролизная печь из металла

Назначение и способ использования

- Периодическое действие. Печь строится с учетом накапливающих тепло материалов и может долго отдавать энергию после окончания процесса топки.

- Постоянное действие. Конструкция отличается сравнительной легкостью и тонкими стенами, массив для накопления тепла отсутствует, а топливо сжигается непрерывно.

Способ передачи тепла:

- Присутствует водяной контур.

- Теплообменники для нагрева воздуха.

- Без теплообменников. Отопление будет осуществляться через тепловое излучение и конвективного нагрева воздуха при соприкосновении с горячими поверхностями устройства.

Взаимное расположение камер и тип тяги:

- Сверху располагается камера газификации, а снизу — камера дожига пиролизных газов.

Такая печь работает на принудительной тяге, поэтому используются дутьевые вентиляторы и дымососы.

Такая печь работает на принудительной тяге, поэтому используются дутьевые вентиляторы и дымососы. - На естественной тяге работают печи с расположением камер наоборот, газификация происходит снизу, а дожиг — сверху.

Топливо

Оптимальным сырьём для пиролиза является древесина твёрдых лиственных пород, но успешно в качестве топлива используются и другие виды органического сырья.

- древесная стружка и щепы;

- пеллетные гранулы;

- солома или жмых;

- топливные брикеты;

- уголь, кокс.

Если в пиролизной печи проводится утилизация горючих отходов, важно, чтобы в закладке присутствовало не менее 70% органического топлива.

Схема устройства пиролизной печиТакже важны и физически характеристики древесины. Толстая кора или гнильможет оказать негативный эффект на пиролизный процесс, в несколько раз снижая выход газовыделений. Крупные бревна значительно увеличат длительность процесса, но и снизят энергоэффективность.

Делаем своими руками

Сделать самостоятельно пиролизную печь, работающую на дровах,также довольно затратное мероприятие, потому как нужны только дорогостоящие материалы. Несмотря на дороговизну, такой метод обойдется значительно дешевле, если сравнивать с покупкой готового пиролизного котла.

Печь из металла

Корпус будущей конструкции должен быть выполнен из особо прочного материала, идеальным выбором в данном случае будет легированная сталь. Также потребуются инструменты:

- сварочный аппарат;

- огнеупорные кирпичи —15 шт;

- электроды — 5 упаковок;

- дрель;

- угловая шлифовальная машинка — диаметр 230;

- лист метала — толщина — 4мм, размер — 7.5 кв. м;

- датчик для измерения температуры;

- колосники;

- круги для шлифовальной машинки — 10шт;

- вентилятор;

- дверцы —2 шт;

- трубы: сечение 57×3,5 мм, длина — 8 м, сечение — 15,9×4,5 мм, длина — 0,5м, сечение — сечение —32×3,2 мм и длина — 1 м;

- профилированные трубы: сечение — 2,0×30×60 мм 1,5 м, сечение —2,0×40×80 мм и длина — 1 м;

- стальные полосы: сечение 80×5 мм 1 м, сечение 20×4 мм 7,5 м, сечение 30×4 мм 1,5 м.

Схемы для металлических пиролизных печей разрабатываются с учетом индивидуальных характеристик помещения и потребностей владельцев, но общие положения одинаковы для всех.

Тонкости и полезные советы:

- Необходимо сварить корпус из легированной стали. Если используется другой металл, лучше делать конструкцию двухслойной.

- На местах расположения зольной и топочной камеры вырезаются проемы для дверей.

- Зольник необходимо отделить чугунным колосником.

- В камеру газификации устанавливается отдел подачи воздуха с заслонкой. Канал прохода пиролизных газов и систему подачи воздуха нужно делать на максимальном расстоянии друг от друга.

- В проделанные ранее проемы устанавливаются двери из жаропрочной стали, усиленные уголком или чугунные.

- Камеры изнутри выкладываются шамотным кирпичом.

- Для регулировки тяги в дымовой трубе устанавливается шибер. Дымоход нужно делать из утепленной трубы.

Кирпичная печь

Для печи мощностью в 30 кВт потребуется:

- керамический кирпич — 400шт;

- шамотный кирпич — 100шт;

- стальной лист размером 6×1,5 м.

, с толщиной стенки не менее 4мм;

, с толщиной стенки не менее 4мм; - чугунные колосники — 3шт;

- вентилятор — мощность не менее 300 Вт;

- рычажный терморегулятор;

- дверцы для поддува и топочной — 2шт;

- сварочный аппарат;

- дрель;

- болгарки с разными диаметрами круга;

- трубы разного диаметра;

- профильная труба — 80×40;

- электроды;

- температурный датчик.

Подготовка

В первую очередь подготавливается место для установки. На выбранной площади необходимо демонтировать полы и вырыть яму для закладки фундамента, глубиной не менее метра. Чтобы избежать перекоса конструкции, фундамент должен быть с большей площадью, чем печь. Сначала укладываются слои из песка и щебня по 10 см каждый. Они плотно утрамбовываются и разравниваются, заливаются бетоном. Высота фундамента — на 8-10 см выше уровня пола.

Проводится разводка системы обогрева по комнатам. Если в качестве теплоносителя будет использоваться вода, то в проекте предусматривается наличие резервуара.

Кирпичи тоже необходимо подготовить, заранее замочив в воде на пару часов. Это исключит деформацию скрепляющего раствора в будущем. Швы будут затираться раствором сметанообразной консистенции из глины, разбавленной водой. Если в глину будет добавляться песок, то его нужно предварительно просеять, так в раствор не попадут крупные фракции. Доля песка в растворе не должна быть выше 30%.

Порядовка

Периметр печи выкладывается керамическим кирпичом, внутренние перегородки — шамотным.

- Первый ряд укладывается по всей площади фундамента.

- Следующий ряд укладывается под площадь печки.

- Дальше ряды выкладываются согласно подготовленному чертежу. После каждых 2-3 рядов делаются суточные перерывы для закрепления раствора.

- Металлические детали устанавливаются сразу при кладке соответствующего ряда. Между кладкой и деталями нужно хорошо заделывать щели, потому что при нагревании металл будет расширяться и может повредить швы.

- В топливник устанавливается колосниковая чугунная решетка, которая размещается с небольшим зазором.

- Топка укомплектовывается вентилятором.

- После обустройства топки печь выкладывается до конца, согласно выбранной схеме.

- Особое внимание необходимо уделить выкладке дымохода. Он просчитывается заранее и выкладывается с соблюдением параметров. Нарушение может привести к ухудшению тяги.

Единого механизма для выкладки пиролизных печей не существует, все пропорции должны быть рассчитаны с учетом пространства конкретного помещения. Мы подготовили несколько схем разных печей, однако лучше при проектировании будущей конструкции и проведении расчетов обратиться к специалисту печного дела.

Пиролизная печь из кирпича своими руками, схема устройства пиролизного котла на дровах. Пиролизные печи отличаются от обычных печей, более длительным сроком горения. Уже в самом названии печи, содержится ответ, в чём различие печей. Процесс сгорания топлива в такой печи, можно условно поделить на два этапа. Первый этап — пиролиз, то есть, разложение органики под воздействием высоких температур на твёрдый материал и газообразный. Данный процесс происходит при минимальном воздействии кислорода. На втором этапе к полученным составляющим, при высокой температуре, подаётся кислород, под воздействием которого происходит полное сгорание топлива и газа. Можно сказать, что получается полностью безотходный процесс, при котором топливо превращается в тепло, не оставляя золы и не загрязняя воздуха. Кирпичный, пиролизный котел, имеет высокий коэффициент полезного действия, он экономит топливо, а в отработанных газах содержится минимальное количество вредных веществ. Пиролизная печь из кирпича своими руками изготавливается относительно легко при наличии необходимой сноровки и знаний. Работа печи основывается на пиролизе. Процесс выделения пиролизных газов происходит в условиях недостатка кислорода. Из топлива при высокой температуре выделяются газы, лишь впоследствии они смешиваются с кислородом, процесс способствует полному сгоранию топлива и самого газа. В пиролизную печь из кирпича, благодаря особенностям конструкции, топливо загружается сверху, внизу же предусмотрен вторичный отсек «догорания» пиролизных газов. Тягу в печи создает дымосос — тягодутьевая конструкция, дымоход вентилируется принудительно. Как система работает? В первичном верхнем имеет место недостаток кислорода, поэтому топливо выделяет пиролизные газы, которые догорают в нижнем отсеке. Основной материал для изготовления конструкции — керамический кирпич. В зависимости от размера, в среднем для пиролизного котла из кирпича понадобится от трехсот до пятисот штук. Кстати, в зависимости от назначения, пиролизные печи могут иметь по два отсека для твёрдого топлива. А в некоторых случаях, камеры вторичного сгорания могут быть расположены выше, чем топочный отсек с твёрдым топливом. Главное, когда вы устанавливаете печь длительного горения, строго придерживаться схемы и соблюдать противопожарные правила. Для сооружения камер сгорания требуется огнеупорный кирпич, а для того, чтобы сварить водогрейный котел, нужны металлические листы. Также для изготовления печи понадобятся чугунные решетки, топочные дверки, дымосос для создания тяги, датчики и электроды, измеряющие температуру. А значит, понадобятся такие инструменты, как аппарат для сварки, шлифовальная машинка. Кирпичная пиролизная печь своими руками порядовкаСначала изготавливается плита фундамента. Неважно из какого материала фундамент под печь изготовлен, его не нужно связывать с фундаментом дома, так как просадку эти две конструкции могут дать различную. Просвет между фундаментами печи и дома должен быть минимум 5 см. Далее этот просвет заполняется, и производится кладка кирпичом в соответствии со схемой. С технологией кирпичной кладки лучше ознакомиться по видео, она включает несколько рабочих процессов: установку порядовок, подачу кирпичей и раствора, укладку, проверку надежности. В первую очередь всегда выводятся углы. Прямоугольные углы выстраивают с помощью порядовки — металлического угольника. Первые несколько кирпичей кладут с помощью правила, а далее ставится порядовка, вертикальность ей придают воспользовавшись уровнем или отвесом. Делая кладку своими руками, важно позаботиться о безопасности и проследить за самым главным – герметизацией швов. Для того, чтобы учесть все возможные огрехи, можно выложить сооружение сначала без раствора и, если все сходится, начать укладывать кирпич на раствор. Следующий шаг — установка колосников (чугунных решеток для поддержания слоя топлива) и топочных дверок. Далее следует процедура подключения отопительной системы. Её необходимо тщательно продумать. Водогрейный котёл, при наличии схемы, необходимых навыков и оборудования варится собственноручно. Для котла понадобятся металлические листы и трубы разного диаметра, сварочный аппарат, болгарка. Готовый котел закрепляется в нижней камере. Устанавливаются датчики, чтобы регулировать процесс пиролиза Процесс пиролизаПосле того как всё установлено и подключено, система тестируется. Для того чтобы произошел процесс пиролиза температура должна быть не меньше 450 и не больше 1100 градусов по Цельсию. Но, одной температуры мало. Нужна регулируемая подача воздуха и наличие дополнительной камеры сгорания газов. Еще один момент, на который стоит обратить внимание — влажные дрова не подходят для топки пиролизной комбинированной кирпичом печи. Пар разбавляет пиролизные газы и печь затухает. Кстати, для обычных печей из кирпича, также рекомендуется использовать только сухие дрова. Дрова должны храниться под навесом не менее одного года. В этом случае, при сгорании не выделяется конденсат и печь прослужит дольше. Пиролизная печь – это довольно эффективное устройство, не требующее постоянного заполнения печи дровами, но при этом, замечательно справляющееся с задачей обогрева отопительных систем. Другими словами – мечта любого хозяина. И это – вполне реально. Такая печь справляется со всеми этими функциями. И, к тому же, ее можно изготовить в домашних условиях, собственноручно. Во-первых, Вам не придется тратить огромные суммы денег на приобретение печи, а в последствии, Вы будете значительно экономить на топливе. Пиролизная печь — устройствоПиролиз представляет собой довольно трудоемкий технологический процесс. И, для того, чтобы иметь представление, что к чему, необходимо разобраться с устройством пиролизной печи. Ведь далеко не все, даже опытные строители, могут смело заявить, что знакомы с процессами, происходящими внутри данного устройства. Хорошо знать пиролизную печь и принцип работы – это значит, в последствии суметь изготовить ее своими руками. Принцип работы пиролизных печей Начнем с того, что работа данного агрегата основана на принципе, где топливо подготавливается при минимальном количестве кислорода. Пиролизный газ считается новым шаг в применении обычного топлива, то есть дров. Какие процессы происходят с топливными материалами, когда они сжигаются? Под воздействием больших температур, из него начинает выделяться специальный газ. В стандартных печках он выходит сквозь дымоходную трубу.

При помощи пиролиза нефти добывают топливо для различных автомобилей. Видеоролик о наглядном устройстве и функционировании пиролизной печиПиролизная печь – главные плюсыПреимущества пиролизных печей Подведем итоги – все данные вещества обладают таким свойством, как горючесть. Именно это и ложится в основу рабочего процесса пиролизных печей – происходит сжигание добытого из топливных материалов газа, соответственно еще одно названия данного типа печей – газогенераторы.

В чем же основные плюсы данных печей? Самое главное – это высокий коэффициент полезного действия (от 80 процентов). Абсолютно все пиролизные агрегаты длительного горения, даже в том случае, когда они изготовлены своими руками, не избежали и ряда некоторых недостатков. Мы считаем, что скрывать их от потребителей никоим образом нельзя. Недостатки пиролизных печейОдним из недостатков пиролизных печей является их габаритная конструкция Из недостатков можно назвать следующее:

Скорее всего, на этом список недостатков, заканчивается. Как видим, они не настолько уж и весомые. Обеспечьте все, что необходимо для установки и нормального функционирования таких аппаратов, как печи пиролизного горения, и будьте уверены, что она не просто подойдет Вам, но со временем еще докажет свои преимущества! Принцип работы пиролизной печиВ камеру преобразования твердого топлива загружаются топливные материалы и поджигаются. Чертежи пиролизных печейЧертеж квадратной пиролизной печи Итак, изготовить пиролизые печи своими руками – не вопрос. Но, отметим сразу, что для строительства подобных агрегатов недостаточно иметь только отличные навыки в осуществлении сварочных работ или иметь на руках чертежи пиролизной печи (кстати, на нашем сайте есть возможность чертежи пиролизной печи скачать бесплатно). Вы можете скачать подробное описание материалов и фото и детальными чертежами пиролизной печи, по которым легко сможете создать такую печь своими руками Самодельные пиролизные печи длительного горения из хлама – можно, о стоит ли? Некоторые станут возражать, что видели печи пиролизного горения из подручного материала – это очень удобно, да, к тому же, дешево и, мол, они прекрасно работают. Оно то так, если не брать во внимание один маленький нюанс. Такие «модели» представляют собой хороший образец мини пиролизной печи своими руками и способны показать нам принцип работы данного устройства. Пиролизная печь из газового баллона или бочки — бюджетный вариант Чтобы изготовить такой агрегат, несомненно можно взять то, что есть под рукой, например, как вариант – пиролизная печь из газового баллона или же из старой металлической бочки, кусков труб и другого различного метало-хлама. Но, не снимайте со счетов тот факт, что процессы, которые будут происходить внутри аппарата, весьма сложны и требуют соблюдения конкретных правил, чтобы он функционировал правильно. Конечно, как вариант, можно установить ручные регуляторы подачи воздуха и этим обеспечить более-менее устойчивой работы пиролизной печи. Но, вряд ли в Ваши планы входит все свое время проводить рядом с этим устройством.

Как функционирует пиролизная печь из газового баллона можно просмотреть на видео: Самодельные пиролизные печи длительного горенияДля собственноручного изготовления печки, необходимо использовать исключительно качественный металл, его сечение должно быть не меньше, чем 8 миллиметров, иначе, она может быстро прогореть. Также необходимо наличие соответствующих чертежей (Вы можете взять уже готовый вариант, например, пиролизную печь Лачиняна, чертежи которой предоставлены Выше). Сварочные работы должны быть осуществлены только на профессиональном уровне. Если Вы не обладаете необходимым умением и навыками, доверьте лучше это дело специалистам. Конструкция самодельной пиролизной печи длительного горения Корпус печи может быть также выполнен из трубы. Образовавшийся пробел следует соединить с помощью прямоугольных планок, чтобы обеспечить жесткость сзади, а спереди – для топочной дверцы. Затем, берем еще одну заготовку из трубы и вырезаем из нее специальные детали, которые понадобятся для конструкции отсека для золы. К той части, которая располагается сверху, приваривают отделение для газо-воздушной камеры. Затем следует приварить конструкцию отсека для топки. В последствии это будет дверь. После чего начинаем собирать решетку, выполняя повторение нижних частей печки для крепежа. Затем монтируем ее в проектное положение. Теперь, наконец, устанавливаем переднюю и заднюю стенки и выполняем конечную сборку. Данный аппарат способен довольно хорошо обогреть помещение небольших размеров, например, дачный домик или парилку сауны на очень короткий промежуток времени. Кирпичная пиролизная печь своими рукамиОчень большое количество умельцев часто задаются вопросом – а существует ли способ построить пиролизную печь из кирпича? Ответ, подающий весьма немалые надежды – конечно, да и, даже, без всяких трудностей! Но подходить к решению данного вопроса необходимо с умом и со всей ответственностью. Варианты кирпичной пиролизной печи Рассмотрим процесс возведения кирпичной печи. Перед тем, как Вы начнете выполнять монтажные работы, следует разработать соответствующую схему будущего агрегата и, естественно, необходимо выполнить все необходимые расчеты. За лучшее – взять уже готовую схему (к примеру схема Беляева). По периметру будущей постройки выкладывается керамический кирпич. Перегородки внутри печки выполняются из специального кирпича, который называется шамотным. После того, как Вы произвели сборку данной конструкции и привели в действие вентилятор, смело приступайте к ее использованию.

Наиболее важным этапом, после произведения запуска пиролизной кирпичной печки, является расчет его КПД. Особых усилий здесь не потребуется – всего лишь нужно обратить внимание на специфический запах дыма, который выходит из дымоходной трубы. Если присутствие в нем элементов угарного газа не наблюдается, значит, коэффициент полезного действия достаточно высок. Устройство пиролизной печи из кирпичаГотовая пиролизная печьГотовые печи, предназначенные для отопления теплиц, могут использовать древесину, процент влажности которой достигает 55 процентов. Что касается длительности горения, то такие сооружения способны выдерживать до трех суток в режиме поддержания печи и до 30 часов – в режиме интенсив! Пиролизные печи длительного горения Не забывайте, что правила пожарной безопасности никто не отменял и придерживайтесь их, когда будете возводить кирпичную пиролизную печь своими руками! При нарушении некоторых правил пожарной ТБ возможно нанесение ущерба не только Вашему имуществу, но и грозит опасностью для Вашей жизнедеятельности и здоровья и для всех членов Вашей семьи. За лучшее будет поставить котел в какой-то отдельной комнате или в нежилом помещении. Для изготовления каменной пиролизной печки необходимо выполнить дополнительное основание из бетона или же кирпича. Толстые листы металла используйте для дополнительной защиты топочного отделения. Самым главным преимуществом данной конструкции является тот факт, что теплоносителем в ней может быть воздух, а не вода. Что это дает? Не мало, ни много – избавляет Вас от нежелательного перемерзания труб в зимний период. Следовательно, не нужно будет заморачиваться со сливом системы.

Сооружение пиролизной печи из кирпича своими руками в значительной мере сэкономит ваши семейные средства. Обеспечивает это – экономный расход топливных материалов. Схема пиролизной печиВ том случае, если идея создания пиролизной печи для дома или же любой другой постройки Вас не покидает, и Вы непременно хотите это сделать собственноручно, то запаситесь следующими строительными материалами и оборудованием (инструментами):

Количество и, соответственно, размеры материалов варьируется от непосредственного назначения самодельной кирпичной пиролизной печки: будет она предназначена для дома, или же для сауны, или же для какого другого помещения. Если Вам понравился наш сайт или пригодилась информация на этой странице поделитесь ею с друзьями и знакомыми — нажмите одну из кнопок соц сетей внизу страницы или вверху, ведь среди кучи ненужного мусора интернете достаточно сложно найти действительно интересные материалы. Перед каждым владельцем загородного дома возникает вопрос о выборе отопительной системы. Главным критерием отбора является энергоресурс, а также стоимость сооружения и обслуживания системы. Альтернативным вариантом на сегодняшний день являются . С каждым годом популярность таких конструкций стремительно возрастает. Особенность пиролизной печи заключается в том, что она работает на твердом топливе, которое признано самым экономичным энергоресурсом на сей день. Эти печи — подходящий вариант для отопления загородного или частного дома. К тому же, пиролизную печь можно легко соорудить своими руками. Принцип работы и преимуществаВ основе конструкции лежит пиролиз – процесс газогенераторного горения. При сгорании топлива осуществляется подогрев помещения.По принципу работы такие печи напоминают котел с сухой перегонкой. Тепловая энергия, выделяемая при сгорании топлива, используется для подогрева воздуха. Твердое топливо поджигают и закрывают в печи. Это приводит распаду топлива на древесный кокс и пиролизный газ. При соединении с кислородом газ начинает гореть интенсивно, в результате чего выделяется большое количество тепловой энергии. Ее достаточно будет как для обогрева помещения, так и для нагрева воды. К преимуществам пиролизной печи относят:

Все эти достоинства и объясняют рост популярности современных пиролизных печей. Основным же достоинством конструкции является то, что ее можно изготовить собственными руками. Главное – иметь под рукой чертеж такой печи и определенные материалы. Каждый мастер сможет облагородить и отопить свой дом с помощью такой печи. Схема и составляющиеКонструкция печи довольно проста. Она состоит из двух камер сгорания. С помощью этих камер поддерживается пиролиз в процессе горения. Первая камера используется для загрузки твердого топлива, она плотно закрывается, что позволяет предотвратить попадание кислорода в зону горения. При горении топлива без участия кислорода выделяется пиролизный газ, который передается в следующую камеру. Именно в ней проводится дожигание газа. Чтобы улучшить процесс горения, во вторую камеру пускают вторичный газ. Традиционная печь состоит из таких функциональных элементов и узлов:

При сборке пиролизной печи своими руками стоит учесть наличие всех конструктивных элементов. Если в системе будет отсутствовать хоть один из перечисленных узлов и камер, то печь не будет работать, так как надо. Варианты самостоятельной сборкиПиролизные печи стоят довольно дорого, поэтому многие хозяева задумывают над тем, как изготовить ее собственными руками. Самодельные конструкции могут быть выполнены из различных материалов, таких как газовый баллон, консервные банки, бочки, кирпичи и многое другое. В зависимости от материала производства, все печи условно делятся на:

Каменные или кирпичные печи используются крайне редко. Это связано с тем, что для ее сооружения понадобится немало капиталовложений и времени. Конечно, за последнее время такие конструкции прошли некоторые модификации, что позволило значительно увеличить их эффективность. Что касается металлических печей, то они пользуются особой популярностью. Дело в том, что их можно изготовить даже из старого газового баллона или бочки. В зависимости от принципа работы, используемого топлива и материала все печи делятся на такие виды:

Принцип работы всех этих конструкций один – дожигание газа, который выделяется из топлива. Но, при выборе конструкции стоит учесть некоторые особенности каждого вида. Так, печи, которые работают на отработанном масле, нежелательно использовать в бане и других жилых помещениях. Они оптимально подойдут для отопления гаража и других нежилых помещений. Конечно, стоит учесть, что небольшие печи, работающие на отработанном масле, обладают высокой продуктивностью. Для работы понадобится всего лишь кружка масла. Из кирпичаДля строительства кирпичной печки понадобится: Имея под рукой такие материалы и инструменты, можно соорудить печь своими руками. Конечно, не стоит забывать о некоторых нюансах, от которых будет зависеть прочность и эффективность работы отопительной конструкции. Если вы остановили свой выбор на кирпичной печи, то процесс сооружения будет выглядеть так: При необходимости можно провести декорирование конструкции. Для этого часто используют облицовочный кирпич, камень и другие материалы, которые способны выдерживать большие температуры. Из газового баллонаМеталлическую пиролизную печь часто изготавливают из старых газовых баллонов, и она имеет название Бубафоня. Особенность печи Бубафоня заключается в том, что она может использоваться на разном топливе. Чтобы изготовить такую конструкцию собственными руками, понадобятся инструменты:

Процесс изготовления печи Бубафоня проводится в такой последовательности:

Будьте внимательны: срезайте верхнюю часть баллона ниже или выше сварочного шва, так как соединительный шов изнутри укреплен металлической пластиной, что может усложнить распил. Как видно, изготовить печь из газового баллона можно легко своими руками. Но стоит особое внимание уделить резке баллона. Перед тем как приступать к работе с болгаркой, необходимо увериться в том, что в баллоне нет остатков газа, для этого баллон полностью заполняют водой. Чтобы обеспечить нормальное функционирование печи, необходимо следовать некоторым советам профессионалов:

Соблюдение всех этих советов даст возможность обеспечить длительный срок эксплуатации печи. И не забывайте о том, что особое внимание стоит уделить правилам пожарной безопасности. Смотрите видео, в котором специалист разъясняет, как сделать небольшую пиролизную печь своими руками из консервных банок: Пиролизная печь определенно требует освоение объемной информации, если у вас появилась идея создания пиролизной печи собственными руками. И первым номером списка знаний будет значиться — понимание процесса пиролиза. Популярным стало использование твёрдо-топливных газо-генерирующих котлов в частных хозяйствах. Однако, покупателям предлагают лишь выкладки эффективности и достоинства установок. Следует знать, что термическое разложение древесины, есть практически во всех случаях её сгорания. Процесс пиролизаПечи для эффективного сжигания продуктов разложения органического топлива могут отличаться друг от друга конструктивно и материалами изготовления. В первую очередь, отличают конструкции, использующие принцип верхнего и нижнего горения. Устройства, имеющее камеры дожига снизу, однозначно требуют дополнительного насосного оборудования. Тогда как некоторые производители, предлагают аппараты, работающие с помощью естественной тяги. Обычно, их называют печами медленного горения. Поджиг выработанных при разложении органики летучих соединений, происходит посредством языков пламени основной камеры сгорания и возможен режим тления. Также существует неординарные частные решения в виде конструкций из кирпича. Тяжело говорить о рациональности и энергоэффективности подобных разработок, ввиду отсутствия точных и объективных замеров. В остальных случаях, чаще всего используются легированная конструкционная сталь, разных толщин. Какая должна быть печьИтак, для себя можно определить, пиролизным, может называться агрегат, в котором процессы разложение древесины и сгорания их продуктов максимально разделены физически. При этом синтез газа проходит в условиях определённой температуры и пониженного содержания кислорода.

Негативное влияние пониженных нагрузокПомимо этого, во время расчётов, следует учесть негативное влияние на всю топливную систему, работы, с пониженной нагрузкой.

Порядок сборки основы

БуржуйкаТаким примером может послужить простая буржуйка, с разделённой топкой. Если честно, эта печь выполняет функцию псевдо-пиролиза, поскольку простая конструкция, весьма далека от описанной теории, термической деструкции органического сырья с раздельным сжиганием её продуктов. Перегородка, разделяющая топку, имитирует возможность двух отдельных процессов, газогенерации и дожига. Наличие в данном случае форсунок подачи дополнительного воздуха, даёт весьма сомнительную возможность, полноценно сгорать продуктам тления. Это происходит, благодаря основному пламени, либо не случается вовсе. Для изготовления такой “газовой” буржуйки, требуются минимальные переделки в конструкции. В пространство топки вваривается металлическая пластина и можно считать себя — “впереди планеты всей”. Некоторое улучшение, вследствие таких переделок конечно возможно. Но заключаться оно будет, в банальном удлинении пути, проходимого горячими газами. Необходимость пиролиза у кирпичной печи, на мой взгляд, весьма сомнительна. Отопительно – варочная шведка средних размеров, с встроенными в простенок каналами, имеет очень хорошие рабочие характеристики, в чём я могу убедиться как пользователь. Построение такой конструкции из кирпича, требует больше знаний и дополнительных материалов. Нестандартные габариты и опасность проникания угарных газов, не предполагают её размещение, в жилом помещении. Совсем другое дело, применение для промышленных нужд. Возможен обжиг глиняных изделий или отпуск металла. Внутри большая полость для выдержки керамики и длительное время может поддерживаться высокая температура. ВыгодыДля того чтобы решиться на изготовление пиролизной печи своими руками, нужно хорошо представлять выгоды и возможные проблемы, которые она принесёт. Недостатки1. Много факторов, которых практически невозможно избежать, вызывают образование конденсата, на поверхностях теплообмена. Смесь конденсата и сажи, образуют тягучий дёгтеобразный, кислотный налёт, тяжело поддающиеся очистке. закрыть × Отличной альтернативой твердотопливным котлам является пиролизная печь. Это печь длительного горения, которая работает по особому принципу и позволяет значительно экономить топливо. В сравнении с другими видами отопительных устройств на заправке дровами такая печь может проработать гораздо дольше, при этом ничем не уступая в эффективности подачи тепла. Рассмотрим подробнее, как работает такая печь, а также о каких особенностях её эксплуатации и постройки нужно знать. Такая печь работает по принципу пиролиза — органические вещества в процессе термической обработки при отсутствии достаточного количества кислорода раскладываются на твердые остатки и газы, которые в обычной печи выходят через дымоход, а в пиролизной становятся главным источником тепла. Чем сильнее нагревается топливо с минимальным количеством кислорода, тем идет больший процент выделения газа. Эта технология разработана специально для нефтеперерабатывающей промышленности. Таким образом добывается топливо для автомобилей через переработку нефтепродуктов. В бытовых условиях процесс пиролиза для обогрева жилых помещений начал применяться недавно, однако его эффективность и экономичность уже успели подтвердить многие пользователи. Отличием является необходимая для переработки температура. Обработка нефтепродуктов происходит при 800-900 С, тогда как для дерева достаточно 500 С. Схема подключения пиролизной печи к сети отопления Добытый из дровяного топлива газ обладает отличной горючестью, и в процессе длительного сжигания выделяет достаточное количество тепла для обогрева. Как устроена печьПиролизные печи длительного горения устроены по особому принципу. В корпус встраивается топочная камера с горелкой, куда закладываются дрова. Главное условие для топочной камеры — герметичность. Она устроена так, чтобы приток воздуха внутрь был минимальным. У топки должна быть плотная дверца и надежная задвижка, также должен присутствовать приточно-вытяжный вентилятор. После закладки и розжига дров топочную камеру ограничивают в доступе кислорода. После того, как дрова обуглились и выделили газ, он поднимается по отдельному воздуховоду во вторую камеру сгорания, где в нужной пропорции смешивается с вторичным воздухом и сгорает. В процессе этого выделяется тепло. Вторую камеру, как правило, совмещают с воздуховодом или началом дымохода. Воздух обеспечивается приточно-вытяжным вентилятором или отдельным вентилятором. Если система дымохода хорошо продумана, то будет достаточно и обычной тяги при герметичных заслонках. Схема и размеры печи Также в корпусе предусматривается реторта — округлая часть для извлечения твердых остатков прогоревших поленьев. Особенностью пиролизной печи является и то, что топливо сжигается практически полностью, лишь с небольшим остатком золы, которая удаляется раз в несколько дней. Плюсы и минусыИсходя из особенностей функционала, пиролизные печи для отопления дома обладают множеством преимуществ, однако и минусы у них тоже имеются. Рассмотрим подробнее, на чем базируется принцип работы пиролизной печи. Преимущества:

Принцип работы пиролизной печи Недостатки:

Примерная схема пиролизной печи Какие бывают пиролизные печиНа основе пиролиза могут работать довольно разнообразные конструкции, их построение в большей степени зависит от типа топлива, которое будет использоваться в дальнейшем. Поэтому прежде, чем планировать конструкцию для своих нужд, нужно разобраться, какие их виды существуют. Материал

Назначение и способ использования

Способ передачи тепла:

Взаимное расположение камер и тип тяги:

ТопливоОптимальным сырьём для пиролиза является древесина твёрдых лиственных пород, но успешно в качестве топлива используются и другие виды органического сырья.

Если в пиролизной печи проводится утилизация горючих отходов, важно, чтобы в закладке присутствовало не менее 70% органического топлива. Схема устройства пиролизной печи Также важны и физически характеристики древесины. Толстая кора или гнильможет оказать негативный эффект на пиролизный процесс, в несколько раз снижая выход газовыделений. Крупные бревна значительно увеличат длительность процесса, но и снизят энергоэффективность. Делаем своими рукамиСделать самостоятельно пиролизную печь, работающую на дровах,также довольно затратное мероприятие, потому как нужны только дорогостоящие материалы. Несмотря на дороговизну, такой метод обойдется значительно дешевле, если сравнивать с покупкой готового пиролизного котла. Печь из металлаКорпус будущей конструкции должен быть выполнен из особо прочного материала, идеальным выбором в данном случае будет легированная сталь. Также потребуются инструменты:

Схемы для металлических пиролизных печей разрабатываются с учетом индивидуальных характеристик помещения и потребностей владельцев, но общие положения одинаковы для всех. Тонкости и полезные советы:

Кирпичная печьДля печи мощностью в 30 кВт потребуется:

ПодготовкаВ первую очередь подготавливается место для установки. На выбранной площади необходимо демонтировать полы и вырыть яму для закладки фундамента, глубиной не менее метра. Чтобы избежать перекоса конструкции, фундамент должен быть с большей площадью, чем печь. Сначала укладываются слои из песка и щебня по 10 см каждый. Они плотно утрамбовываются и разравниваются, заливаются бетоном. Высота фундамента — на 8-10 см выше уровня пола. Проводится разводка системы обогрева по комнатам. Если в качестве теплоносителя будет использоваться вода, то в проекте предусматривается наличие резервуара. Кирпичи тоже необходимо подготовить, заранее замочив в воде на пару часов. Это исключит деформацию скрепляющего раствора в будущем. Швы будут затираться раствором сметанообразной консистенции из глины, разбавленной водой. Если в глину будет добавляться песок, то его нужно предварительно просеять, так в раствор не попадут крупные фракции. Доля песка в растворе не должна быть выше 30%. ПорядовкаПериметр печи выкладывается керамическим кирпичом, внутренние перегородки — шамотным.

Единого механизма для выкладки пиролизных печей не существует, все пропорции должны быть рассчитаны с учетом пространства конкретного помещения. Мы подготовили несколько схем разных печей, однако лучше при проектировании будущей конструкции и проведении расчетов обратиться к специалисту печного дела. |

чертежи, устройство, действие бездымной установки длительного горения

Особенности установок для отопления, фотогалерея

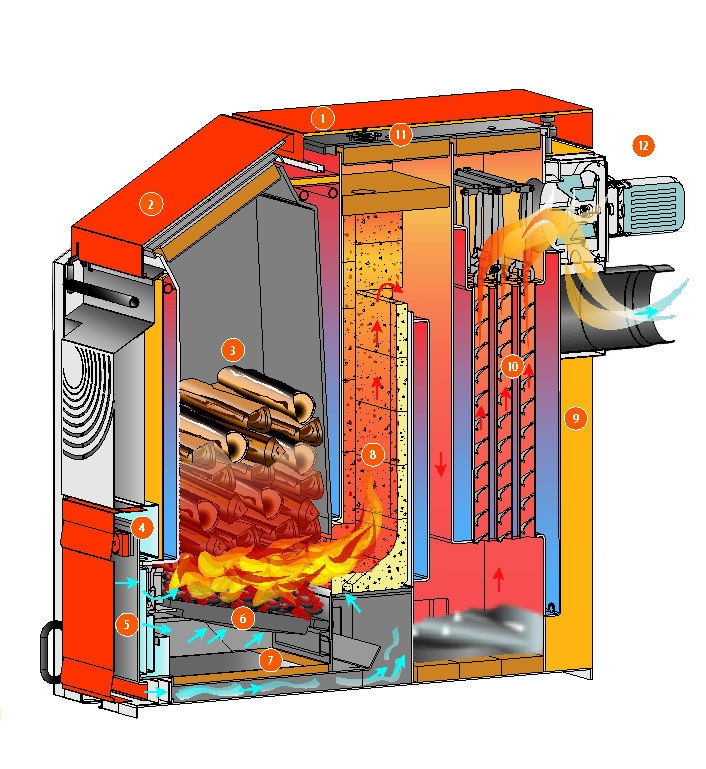

Важно разделить конструкции по методу распределения тепловой энергии. Это облегчит подбор конкретной пиролизной печи длительного горения:

- Аппарат с водяным контуром обогрева – универсальный прибор для организации сохранения тепла внутри жилого помещения. Он работает как котел для нагрева воды. Оптимальный вариант для загородного дома. Характеризуются высокой производительностью, доступной стоимостью и возможностью функционирования без источника электричества.

- Устройство с вариативностью размещения теплообменника. Если отсек для сгорания расположен в верхней части конструкции, а емкость для переработки газа находится внизу, тогда необходимо создать систему принудительного вытягивания посредством вентилятора или дымососа. Если топка расположена внизу, то тяга будет создаваться естественным образом.

В случае возникновения вопросов рекомендуется обратиться к профессионалам.

Выбор конкретного вида

У покупателя есть два пути: проконсультироваться у специалиста или провести самостоятельное исследование. Важно ответить на три вопроса:

- Цель приобретения агрегата.

- Место его нахождения.

- Какое топливо будет использовать владелец для сжигания.

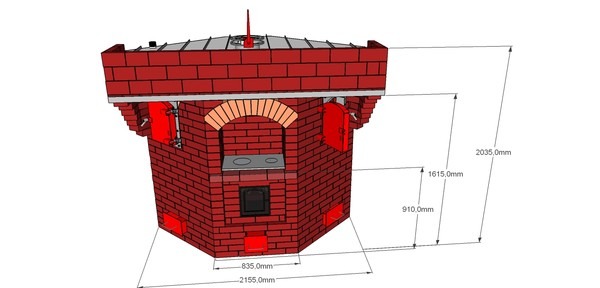

В процессе приобретения установки для собственноручного монтажа принимайте во внимание габариты устройства. Отведите достаточное количество площади. Все зависит от параметров помещения. Если хотите обойтись без дополнительных трат времени, выбирайте металлическую альтернативу, которая отличается мобильностью. Кирпичная конструкция устанавливается на постоянное место для долгосрочного использования, что делает ее идеальной для жилого дома.

Каждый производитель рассчитывает показатель соотношения кислорода и газа, важно учесть этот параметр.

Конструктивные компоненты

Для производства пиролизной бездымной печи применяются прочные прямоугольные листы из высоколегированной стали. Для большинства моделей создаются двойные стены, а пустое место наполняется песком или водой (в случае установки с водяным контуром). В процессе сооружения системы можно взять обыкновенную металлическую бочку с толстыми стенками, которые способны на протяжении долгого времени выдерживать высокую температуру.

Внутри устройства расположены две камеры сгорания. В первой емкости происходит сжигание топлива, а во второй осуществляется смешивание продуктов пиролиза с кислородом. Если топка размещается вверху, то необходимо установить колосниковую решетку между отсеками. В металлической конструкции в качестве перегородки применяются специальные пластины.

Неотъемлемой частью аппарата является вентилятор для создания тяги. Этот компонент способствует транспортировке газов в отделение для дожига. Альтернативой служит дымосос, присоединяемый к отводящему каналу. Каждый элемент связан со всей системой, которая обеспечивает функционирование агрегата.

Пиролизная печь – чертежи и принцип работы

Чтобы создать механизм для отопления помещения любого характера, важно правильно составить чертеж с указанием всех параметров и собрать подручные материалы. Следует определиться с формой корпуса и расположением камер и провести расчет мощности для конкретных апартаментов. Как определить габариты:

- Допустим, что для нагрева воздуха внутри комнаты при условии низкой температуры в зимний период требуется устройство с мощностью 10 кВт. Необходимо учитывать возможности установки в стандартном режиме функционирования. Мы знаем, что в механизме генерации летучих веществ показатель мощности составляет до 30% от интенсивности процесса горения. Поэтому для получения энергии в 10 кВт при генерации газа важно, чтобы печь выдавала 34 кВт (10*0.3).

- Для подсчета лучше выбирать топливо с наименьшей энергоемкостью. Самым распространенным вариантом является сухой бук. Подсчитаем размер одной закладки, которая способна обеспечить 34 кВт. Порция горючего сжигается за 75 минут. Это значит, что она должна генерировать около 150 Мегаджоулей энергии. Для подсчета необходимой массы продукта с учетом, что оно перерабатывается только на 80% и КПД самодельного устройства составляет 50%, нужно использовать формулу: масса=150 МДЖ/(15.5*0.8*0.5)=24.17 кг. Напоминаем, что плотность сухого бука 620 кг/м3. Чтобы перевести полученный показатель в объем, делаем следующее: 24.17/620=0.039 или 39 л.

- Расчет вместительности камеры для сжигания дров с коэффициентом загрузки около 0.6, решаем выражение: 39/0.63=61.9 литра.

Создавая чертеж или схему со всеми обязательными показателями, учитывайте форму и особенности комнаты, где будет установлена печь.

Какие инструменты и материалы понадобятся

Для воплощения проекта следует приобрести:

- Стальной лист литого вида марки Ст20 толщиной не менее 4 мм.

- Равнополочный уголок с параметрами 4х50 мм.

- Трубу из стали диаметром до 60 мм.

- Прочную арматуру с сечением до 8 мм.

- Несколько цилиндров калибром до 120 мм для создания системы отвода продуктов горения.

- Аппарат для сварки всей конструкции воедино и расходные материалы.

- Дрель и сверло, способное пробить лист вышеописанной толщины, а также пилу-болгарку.

- Строительный уровень, линейку, карандаш и молоток.

Приобретайте качественные инструменты в специализированном магазине, так как придется работать со стальными компонентами. Покупка надежных элементов позволит создать долговечную установку.

Готовим место для осуществления монтажа пиролизной печки

Собирать конструкцию необходимо внутри помещения, где она будет функционировать. Раскройку листа согласно параметрам на чертеже лучше заказать у стороннего исполнителя в целях экономии времени. Это позволит получить изделие отличного качества.

Этапы:

- Сооружаем фундамент из бетона или другого прочного и негорючего сырья. Площадь основания должна быть немного больше, чем размеры будущего изделия.

- Соблюдаем расстояние от стены до установки – не менее 80 см.

- Пол покрываем несгораемым и слабо нагреваемым материалом на расстоянии в 1.2 метра.

Для создания защиты напольного покрытия лучше всего подойдут листы из негорючего материала.

Процесс сооружения

Устройство пиролизной печи сложное и требует профессионального подхода. Отопительный прибор выполняется в форме цилиндра или прямоугольника, поэтому сначала необходимо сделать заготовки из равнополочного уголка. Нужно изготовить элементы вертикальных и горизонтальных стоек высотой в 1 метр и сварить их в каркас.

Затем создаем стенки, и для этого в передней панели делаем два проема для камеры горения и золы. На готовые компоненты привариваем крепления для создания навесной дверцы. К внутренней стороне присоединяем по одному уголку – они нужны для монтажа решетки и поддона, который будет изолировать отсек сгорания от емкости для дожигания газов.

После выполняем следующий алгоритм:

- Выбираем боковую стенку на уровне отделения для сжигания топлива и врезаем поддувало с заслонкой, которая создается из части металлической трубы диаметром не более 60 мм. Далее делаем отверстие под топкой калибром в 0.85 см и вставляем туда ось для задвижки (выполняется из арматуры), которая должна выступать с одной стороны, чтобы вы смогли сделать хвостовик (ручку для удобства использования). После крепим стальной диск, который соответствует протяжению поддувала. Чтобы зафиксировать положение заслонки, приделайте пружинную рукоять.

- Создаем днище и поддон с решеткой. К этой конструкции крепим крышку. Перегородка, что отделяет камеру сжигания, должна иметь несколько проемов, общий объем которых не превышает 8% от площади всей детали. Также между краем и стенкой установки оставляем свободное пространство в ¼ длины отсека.

- Подключаем печь к дымоходу, а к отверстию привариваем отвод с диаметром около 120 мм. К нему необходимо горизонтально приделать лист, который будет задерживать выход газа из камеры переработки.

- Добавляем затвор, который выполняется по тому же алгоритму.

Готовую конструкцию можно улучшить, превратив ее в конвектор. Для этого внутри устанавливаются трубы или изогнутые детали.

Как правильно использовать и очищать аппарат

Когда будете запускать устройство в первый раз, откройте заслонку и на решетку положите сухой бук и подожгите. После полного сжигания добавьте еще топлива и закройте дверцу. Интенсивность горения регулируйте поддувалом.

Из-за особенностей функционирования чистка производится нечасто. Поленья выгорают практически полностью, что препятствует образованию сажи.

В случае возникновения неполадок требуется произвести ремонт – дальнейшая эксплуатация сломанной конструкции не рекомендована. Самой распространенной поломкой является изменение формы дверцы, которую лучше сразу заменить. Иногда сварной шов расходится – следует срочно устранить неисправность.

Установку данного типа достаточно легко собрать, однако необходимо точно рассчитать все параметры и правильно нарисовать чертеж. Система отопления должна создаваться из качественных материалов, которые характеризуются долговечностью. Только в этом случае аппарат будет выполнять свою функцию на протяжении многих лет. Если у вас возникают проблемы с сооружением агрегата, рекомендуется заручиться поддержкой профессионала. Обратитесь за помощью к специалисту или просто купите готовую пиролизную печь.

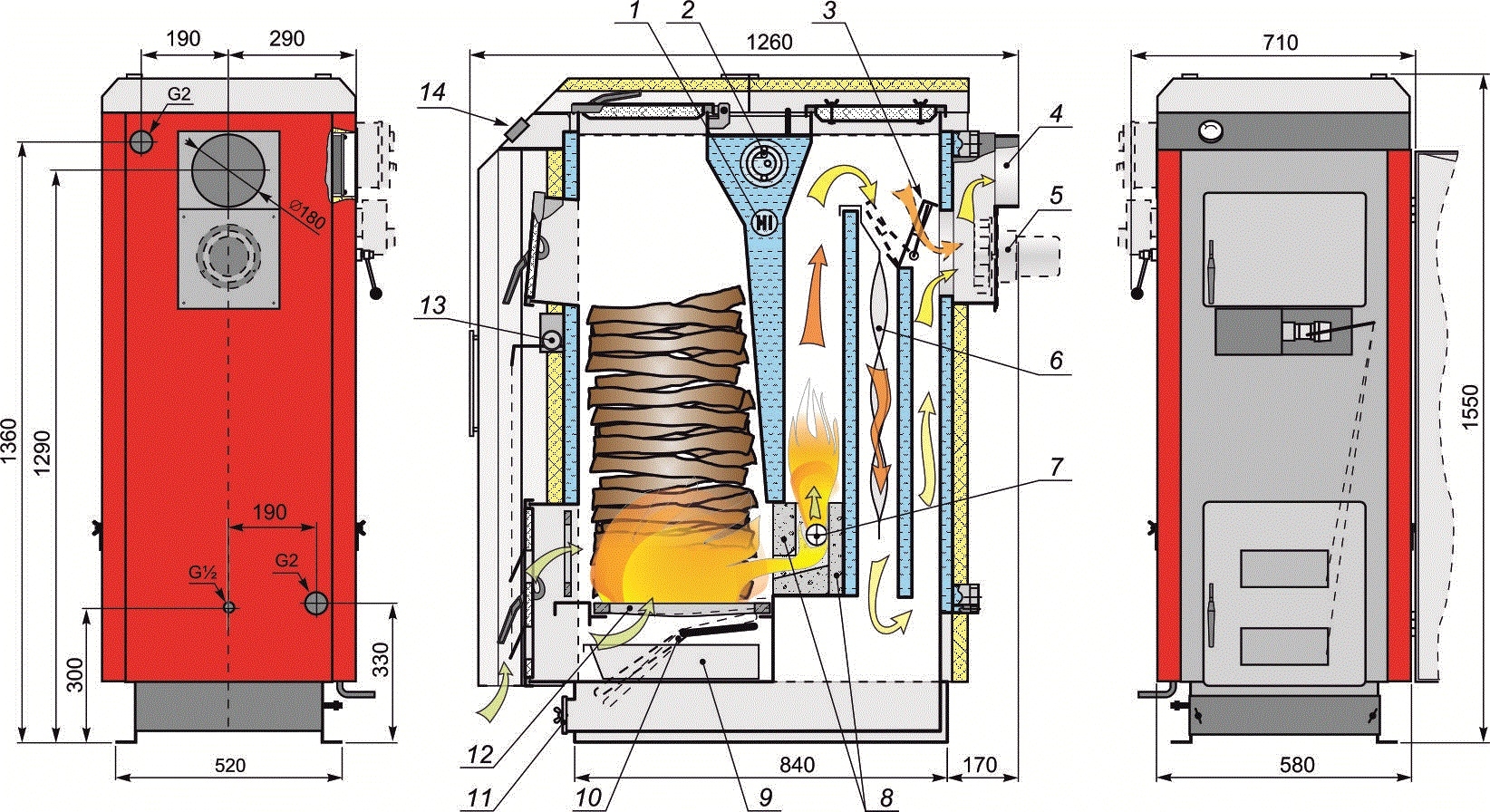

Пиролизный котел своими руками, чертежи и принцип работы

Несмотря на то, что газификация в городах России официально была закончена еще в прошлом веке, все-таки остались обделенные вниманием небольшие населенные пункты, в которых данные коммуникации не проведены и их проведение не планируется властями. Именно поэтому, высокий спрос на печи из кирпича не в далеком прошлом, как это может показаться на первый взгляд. Многие люди ошибочно считают, что это всего лишь простая конструкция, с помощью которой можно без труда отопить любое помещение при необходимости. Но если вы планируете регулярно эксплуатировать данное приспособление в качестве основного источника тепла, вы можете столкнуться с неожиданными для себя трудностями и проблемами. Именно поэтому, в момент создания печи своими руками, важно соблюдать огромное количество нюансов, о которых мы и поговорим в этой статье. Чертеж котла

Пиролизная печь в качестве доступного аналога кирпичной конструкции

Первое, что нужно знать тем, кто решил создать данный источник тепла, это обязательное наличие прочного и надежного фундамента. Его создание лучше всего доверить профессионалам своего дела, которые имеют необходимый опыт и навыки. Данные услуги специалистов, разумеется, стоит не мало, ведь это весьма кропотливая и непростая задача. Но, в том случае, если вы не располагаете крупной суммой, обратите свое внимание на неплохой аналог – пиролизные печи. За их создание вы можете взяться самостоятельно, для этого понадобятся только расходные материалы, а также соответствующие чертежи и схемы. Сегодня конструкции из кирпича своими руками достаточно востребованы в загородном и дачном домостроении, особенно в тех регионах, где не были проведены центральные газовые магистрали и не введены в эксплуатацию отопительные системы. Стоит отметить, что существует возможность создать печь из кирпича, которая будет функционировать, реализуя принцип пиролиза, но при этом не будет нуждаться в надежном фундаменте. Такое оборудование пригодно для ежедневной эксплуатации и при этом сможет прослужить вам достаточно долго. Все что будет требоваться от вас – подбрасывать топливо по мере необходимости.

Почему стоит отдать предпочтение такой печке?

Основными достоинствами такой конструкции стоит назвать следующие характеристики: Принцип работы пиролизной печи

Возможность поддерживания установленного температурного режима на протяжении длительного времени. Для этого потребуется только увеличить вместительности топливной камеры.

Минимальный уровень выделения токсических веществ в процессе переработки топлива. Именно поэтому, такая печь обеспечит комфортную для проживания температуру, а также безопасный для здоровья микроклимат в помещениях.

Данная печь способна сжигать всевозможные строительные и бытовые отходы, в том числе и автомобильную резину, пластик, а также части ДВП. Перечисленные материалы, будут хорошим топливом, но категорически не рекомендуется использовать отходы в качестве постоянного топлива. Кроме того, их сжигание будет безопасным, только в том случае, если при загрузке он будет составлять третью часть от всего количества топлива.

Несмотря на все перечисленные достоинства, пиролизная конструкция имеет и свои минусы. Самыми существенными являются:

- Высокие требования к качеству топлива. Оно должно быть, в первую очередь, сухим. Влажный материал не допустим к использованию, так как эксплуатация пиролиза в таком случае не даст необходимого результата, так как выделяемое тепло попросту растворится паром в процессе горения.

- Крупные габариты. Данную особенность можно считать недостатком, если пиролизный котел своими руками вы планируете расположить в небольшом помещении.

- Зависимость от вспомогательного оборудования. Обеспечивающий хорошую тягу вентилятор, к сожалению, не будет работать в круглосуточном режиме.

- Постоянный уход за печью. Для того, чтобы поддерживать микроклимат в доме, нужно постоянно следить за наличием дров в камере, а также перед каждой новой закладкой убирать перегоревшие угли.

До начала монтажных работ, чрезвычайно важно провести все необходимые расчеты, учитывая особенности помещения, после чего составить схему будущего оборудования. Сегодня существует возможность воспользоваться уже готовым чертежом из интернета, который создавался профессионалом. Принцип работы

Вместо основания, для устойчивости конструкции, проводится укладка периметр печи керамическим кирпичом. Создание перегородок внутри печи происходит с использованием шамотного кирпича. Полноценно эксплуатировать конструкцию можно будет лишь после окончательной сборки и обустройства системы вентиляции. Чрезвычайно важно брать в учет время, которое будет необходимо для полного сгорания топлива. Специалисты в области строительства рекомендуют использовать прессованные дрова для обогрева помещения. Когда пиролизная печь будет запущена, следует определить КПД (коэффициент полезного действия). Для этого не требуется закупать никакое измерительное оборудование, нужно только хорошенько принюхаться к запаху дыма. Если вы не ощущаете угарный газ, то КПД достаточно высок. Внешний вид готового котла для пиролизной печи

Создавая пиролизный котел своими руками пошаговая инструкция необходима в первую очередь для того, чтобы должным образом соблюсти все правила пожарной безопасности. Пренебрегая данным требованиям, вы можете спровоцировать пожар в своем доме или же нанести непоправимый урон здоровью всех жильцов. Кроме того, настоятельно рекомендуется проводить монтаж печи в отдельном нежилом помещении. Для того, чтобы камера прослужила долго, следует позаботиться о ее защите с помощью плотного металлической обшивки. Сравнение конструкции котлов

Теперь важно поговорить о материалах, которых понадобятся для проведения работ.

- Чугунные колосники;

- Керамический и шамотный кирпич.

- Стальной лист для защиты камеры. Его толщина должна быть не менее 2 миллиметров, но не более 4 миллиметров.

- Мощный вентилятор для циркуляции воздуха.

- Регуляторы температурных показателей.

- Дверцы для печи.

- Дверцы для котла.

- Сварочный электрический аппарат, болгарка, дрель.

- Несколько труб разного диаметра.

- Электроды для сварочных работ.

Нюансы, которые нужно знать

Как мы уже сказали, создание такой печи – процесс достаточно простой, но, требующий определенных познаний. Так как данная конструкция относится к обогревательному оборудованию, то будьте готовы к тому, что во время выполнения работ вам придется работать с повышенными температурами и учитывать многие особенности герметизации, что выполнить самостоятельно практически невозможно. Но учитывая советы, которые были упомянуты в данной статье, вам непременно удастся сделать действительно долговечные пиролизные печи.

Если вы желаете усилить тепловой эффект, то обустройте уже завершенную конструкцию дополнительной стенкой из шамотного и огнеупорного кирпича. Создание котла возможно даже с минимальными умениями в работе по свариванию металла. Учитывайте тот факт, что создание пиролизной печки – это не только процесс кирпичной кладки, но и монтаж камеры котла, которую по праву можно назвать основным конструкционным элементом. Самым правильным решением будет покупка уже собранного котла, который будет необходимо лишь обложить кирпичом

Особенности установки котла

Котел в готовом виде можно приобрести в специализированных магазинах. Производители выпускают оборудование, к которому обязательно идет руководство по монтажу и эксплуатации. Но как показывает практика, поданных данных, зачастую, не хватает для того, чтобы беспрепятственно провести установку. Помните, что котел представляет собой достаточно крупное сооружение, имеющее немалый вес. Основание под конструкцию традиционно выкладывается из кирпича. Оно является прочным и надежным, потому что без труда выдержит нагрузку. Конструкционные особенности камеры сгорания

Даже после нескольких лет эксплуатации печи, будьте уверены, что фундамент не даст трещину и уж тем более не начнет деформироваться. Для выполнения процесса кладки, применяйте предварительно замешенный песочно-глиняный раствор из песка и глины. Мы подробно рассмотрели все нюансы и особенности создания пиролизной печи, уточнили все, что нужно знать о котлах, а также раскрыли секреты для облегчения строительных работ. Надеемся, что данная информация будет полезной и пригодится вам.

Печь длительного горения из кирпича

Установка в доме дровяных кирпичных печей

Кирпичные печи для дома или дачи, которые используют в качестве источника энергии твердое топливо, — достаточно нужная вещь в загородных домах. Если знать несколько нюансов, отопительный прибор можно легко соорудить своими руками. Преимуществом данного агрегата считается возможность использовать его для приготовления пищи.

Разновидности печей

Варианты конструкций печей

Разные печки для одной семьи

Кирпичные печи для дачи или дома разделяют на такие типы в зависимости от их функций:

отопительные – предназначены для обогрева жилых помещений.

Могут использоваться в комбинации с другими отопительными приборами:

- варочные – используются для приготовления пищи;

- варочно-отопительные – используются как для обогрева здания, так и для приготовления пищи;

- русские – особый тип печей на дровах, который оборудован лежанкой;

- печи-камины – сочетают в одном агрегате функции закрытой печки и открытого камина;

- специфические приборы – предназначены для сушки белья, ягод, для подогрева большого объема воды.

Конструктивные элементы кирпичных печек

Любые печи для дома или дачи независимо от их функциональных возможностей состоят из следующих элементов:

Устройство кирпичной печи

- топочная камера, где происходит процесс горения дров;

- фундамент – обязательная часть, если печь массивная и производит нагрузку больше чем 250 кг/м2;

- колосниковая решетка – предназначена для размещения твердого топлива в топке и свободному перемещению пепла в зольник;

- зольник – небольшая камера, где скапливается зола;

- дымоход – предназначен для отвода угарного газа с отопительной системы;

- поддувало – обеспечивает систему свежим воздухом.

Кирпичные печи для приготовления пищи также оснащены варочной панелью. Дополнительно может устанавливаться духовой шкаф, камера для сушки, бак для нагрева воды и другие приспособления для повышения функциональности отопительного прибора.

Кирпичная пиролизная печка

Печь из кирпича длительного горения внешне ничем не отличается от обычной печки. Ее можно использовать для обогрева дома или дачи. Агрегат длительного горения имеет своеобразную конструкцию. Внутри обычной топочной камеры находится специальная шахта. Она соединяется с промежуточным колпаком, где происходит догорание газов из топки.

Печь из кирпича длительного горения внешне ничем не отличается от обычной печки. Ее можно использовать для обогрева дома или дачи. Агрегат длительного горения имеет своеобразную конструкцию. Внутри обычной топочной камеры находится специальная шахта. Она соединяется с промежуточным колпаком, где происходит догорание газов из топки.

Преимущества печей длительного горения на дровах:

- высокая эффективность – при использовании одного и того же объема дров можно получить намного

- больше тепловой энергии;

- большой КПД – в некоторых приборах этот показатель достигает 85%;

- печка длительного горения может использоваться как единственный источник тепла для дома;

- газ, который выходит через дымоход почти не имеет вредных веществ;

- дополнительно закладывать дрова нужно только через 5-6 часов.

Устройство пиролизной печи

При установке агрегата длительного горения нужно учитывать, что дрова, которые используются для отопления, должны быть сухими. Если их влажность будет повышена, это значительно снизит продуктивность отопительного прибора. Дымоход для печки длительного горения должен быть максимально вертикальным.

Также его нужно часто чистить, потому что из-за низкой температуры выходящих газов, на внутренней поверхности дымового канала скапливается большое количество сажи.

Шведская печка

Шведская печка, которая оснащена варочной панелью, является одной из самых удачных моделей отопительных приборов из кирпича. Она оснащена духовым шкафом с канальным конвектором и сушилкой.

Преимущества шведской печки:

Домашняя отопительно-варочная печь-шведка

- достаточно высокий КПД – 60%;

- конвектор и духовка не имеют обратной связи с топкой, что позволяет выбрать разные схемы их размещения;

- конвектор можно соорудить из обычного кирпича и цементно-песчаного раствора;

- данный отопительный прибор позволяет равномерно прогреть помещение по всей высоте;

- конструкция печки позволяет варьировать ее размеры и конфигурацию.

Главным недостатком шведской печки считаются высокие требования к качеству ее монтажа.

Что понадобится для возведения печки?

Чтоб соорудить печку для обогрева дома своими руками нужно запастись следующими инструментами:

Необходимые инструменты для кладки печей

Для возведения топки отопительного прибора своими руками используйте огнеупорный шамотный кирпич. Для сооружения элементов, которые не подвергаются воздействию высоких температур, можно применять обычный красный кирпич. Для раствора возьмите песок и глину средней жирности. Также можно купить специальную смесь, которая предназначена для печей и каминов.

Дополнительные материалы, которые необходимы для возведения отопительной печки для обогрева дома своими руками:

- металлический уголок;

- варочная панель, если печка будет использоваться для приготовления пищи;

- дверцы для топочной камеры, зольника, поддувала;

- задвижки;

- при необходимости духовой шкаф.

Возведение фундамента

Фундамент под кирпичную печь

При устройстве своими руками отопительного прибора с варочной панелью нужно сначала соорудить прочный фундамент. При этом нужно помнить, что основание печки должно быть отдаленно от несущих стен здания как минимум на 5см.

Под отопительное оборудование нужно вырыть небольшой котлован глубиной 30 см. Он должен быть шире от корпуса печки на 5 см со всех сторон. В образовавшейся яме при помощи дублера сделайте несколько скважин диаметром 20 см и глубиной 1 м.

На дно отверстий засыпьте щебень, который нужно тщательно утрамбовать. Также вставьте в скважину скрученный в трубочку рубероид. После подготовительных работ можете приступать к заливке бетона.

Кладка наземной части

Кладка корпуса отопительного прибора своими руками происходит в несколько этапов:

- Первые два ряда исполняют роль основания. Кирпич укладывается сплошным слоем.

- Следующие три ряда формируют зольник. Дверцу устанавливают на втором ряду.

- Начиная с 6 ряда, начинайте наращивать корпус печки вовнутрь.

- На 7 ряду установите колосниковую решетку и дверцу топочной камеры.

- На 8-10 ряду соорудите топку.

- На 11 ряду начинайте формировать место для дымохода.

- На 12 ряду установите варочную панель.

- Начиная с 12 ряда, производите монтаж дымохода.

Порядовка кирпичной печи

Кладку кирпича начинайте и заканчиваете только тычковыми рядами. Также следите, чтоб вертикальные швы ложковых и тычковых рядов не совпадали. При кладке печки своими руками следите за толщиной шва. Она должна быть от 2 до 3 мм. В местах, где соприкасаются разные материалы, толщина шва может достигать 5 мм.

После возведения отопительного прибора подождите несколько дней, после чего можете проводить первую пробную топку небольшим количеством дров.

Видео: Устройство пиролизной печи из кирпича

Классическая кирпичная печь длительного горения