Эпоксидная смола для покрытия стен Epicoat 1,5 кг| РУ-СМОЛА

Высококачественная смола для для покрытия стен. Набор включает 1 кг смолы и 500 гр отвердителя, рабочее соотношение 2:1.

Назначение: водозащитное покрытие стен (прозрачное или колерованное). Используется преимущественно в ванных комнатах, где требуется защита подлежащего слоя от влажности. Допускается использование в технических помещениях с высокой температурой и влажностью. Устойчива к повышенному атмосферному давлению. Содержит антиоксидант, защищающий от окисления и пожелтения.

Особенности: превосходная гидрозащита, высокая прочность и твёрдость. Низкая вязкость позволяет нанести смолу ровным тонким слоем без потёков.

Необходимый для работы инструмент: валик, ёмкость и инструмент для перемешивания.

Применение: подготовить стену (очистить от пыли и загрязнений, обезжирить и высушить). Смешать смолу с отвердителем в пропорции 2:1. Тщательно перемешать 3-4 минуты, особое внимание уделяя перемешиванию у стенок и на дне ёмкости.

Средний расход составляет 70-120 грамм на 1 кв.м. в один слой. Для поверхностей с высокой пористостью требуется два слоя.

Пошаговая инструкция по покрытию стен эпоксидной смолой (скачать PDF ).

У этого товара есть варианты меньше и больше. Посмотреть

| Свойства смол | |

| Класс опасности | 9 |

| Отвердитель в комплекте | Да |

| Прозрачность | Полностью прозрачная смола для декоративных работ |

| Работы | внутренние |

| Срок годности: | 365 |

| Толщина слоя | До 5 мм |

| Назначение | Покрытие стен |

| Вязкость | Средняя, 180-200 мм2/с |

| Прочность | Высокая, ~50 МПа на разрыв |

| Твёрдость | Высокая |

| Время желатинизации | 4-6 часов |

| Время застывания | 15-24 часа |

| Юридически важная информация | |

| Страна происхождения | Россия |

| Торговая марка (при наличии) | RU-SMOLA |

| Единицы измерения | шт |

Что такое эпоксидная оптически прозрачная эпоксидная смола и как ее применять

Популярные сегодня изделия из прозрачной, как слеза, эпоксидной смолы, сделали этот материал очень популярным. И многие думают, что для получения кристально чистого результата нужно взять прозрачную смолу, бесцветную, такой же отвердитель – и все будет замечательно. Но практика показывает, что все совсем не так, и в интернет-роликах никто не говорит о том, что неправильно подобранные составляющие могут вскипеть или пожелтеть, или же, в заливке образуются пузыри, или поверхность будет совсем не кристально-чистой. Почему так? Потому что подбор смол и отвердителей – работа для химиков-экспериментаторов. А для тех, кто просто хочет получить ожидаемый результат отливки или покрытия, есть готовые составы, которых великое множество. И для разных целей необходимо использовать разные составы, которые требуют разных условий применения.

И многие думают, что для получения кристально чистого результата нужно взять прозрачную смолу, бесцветную, такой же отвердитель – и все будет замечательно. Но практика показывает, что все совсем не так, и в интернет-роликах никто не говорит о том, что неправильно подобранные составляющие могут вскипеть или пожелтеть, или же, в заливке образуются пузыри, или поверхность будет совсем не кристально-чистой. Почему так? Потому что подбор смол и отвердителей – работа для химиков-экспериментаторов. А для тех, кто просто хочет получить ожидаемый результат отливки или покрытия, есть готовые составы, которых великое множество. И для разных целей необходимо использовать разные составы, которые требуют разных условий применения.

Что такое эпоксидная смола, и что означает «оптическая»

Эпоксидные компаунды — это двухкомпонентные композиции. Они состоят из эпоксидной смолы и отвердителя. Но и смола сама по себе содержит различные пеногасители, пластификаторы, отбеливатели, разбавители и еще целый список тех компонентов, которые обеспечивают веществу требуемые свойства.

Можно использовать просто чистую смолу и отвердитель, но в этом случае результат будет не всегда предсказуем, так как получившееся вещество, в разных условиях, будет вести себя по-разному. Поэтому-то и выпускают готовые составы, с добавками, для разных целей – свои. Теоретически, можно сделать любой состав, исходя из конкретных требований. На практике это тоже возможно, правда, встает вопрос стоимости такой композиции.

Обычная эпоксидная смола – это две густые субстанции, которые после смешивания отвердевают и превращаются в полимер с высокой прочностью. За счет отличной адгезии эпоксидная смола долгое время использовалась (и используется) в качестве клея, а также, в качестве компаунда. Но с точки зрения изготовления украшений и прочих декоративных изделий интересует ее «ювелирное» применение.

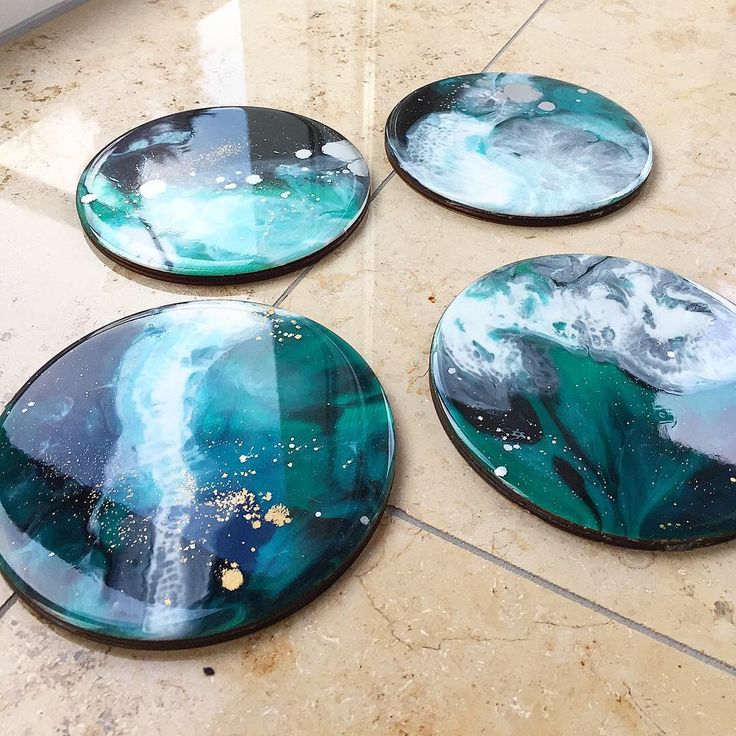

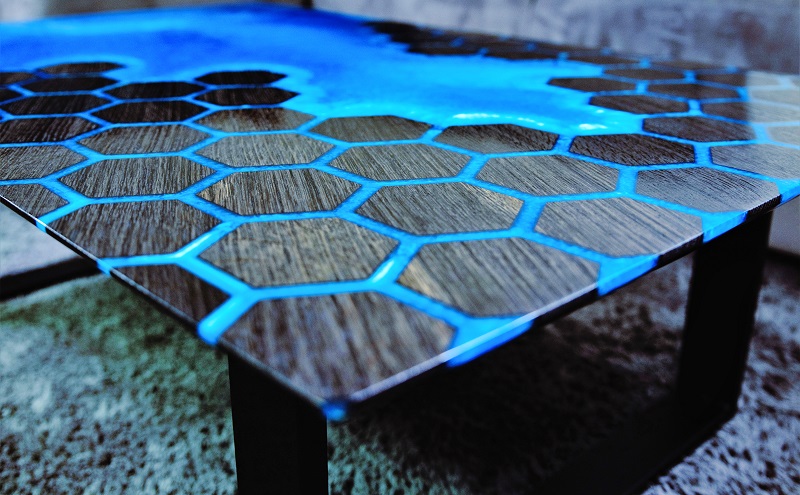

И для этих целей нужна особая, «ювелирная» или оптическая смола. Такие смолы стали очень популярными в последние годы, так как с их помощью можно сделать красивые украшения, оригинальные сувениры, мебель, канцтовары, и прочее, и прочее.

Подробно не рассматривается только вопрос о том, смолу с каким составом использовать. Чтобы получить прозрачный, бесцветный полимер нужно не только использовать оптически чистые смолы и отвердители, но и придерживаться соответствующего режима работы с ними. Так, чтобы не гадать, какое изделие получится – бесцветное или желтоватое, нужно тщательно выбирать баночки со смолой и отвердителем. Потому что, как уже было сказано выше, компаунд может использоваться в двух целях:

Так, чтобы не гадать, какое изделие получится – бесцветное или желтоватое, нужно тщательно выбирать баночки со смолой и отвердителем. Потому что, как уже было сказано выше, компаунд может использоваться в двух целях:

- Для создания покрытия, гладкого и объемного (его толщина должна быть не более 5 мм).

- Для заливки в формы (толщина изделия – от 3 до 50 мм).

В зависимости от этого при смешивании компонентов нужно соблюдать определенные пропорции.

Кстати, многие люди путают два понятия: «бесцветный» и «прозрачный». Это не одно и то же – прозрачная субстанция может иметь цвет (например, чай или подобная жидкость), а бесцветная субстанция совершенно не обязана быть идеально прозрачной. Прозрачность и цветность полимера зависят от многих факторов, в том числе, от таких, как оптическая однородность каждого компонента и отсутствие в них ненужных примесей.

Соотношение смолы и отвердителя в смеси

Всегда нужно учитывать то, что плотности этих веществ разные, то есть, их соотношение по объему и весу будут разными.![]() И не учитывать этого – ошибка, впрочем, распространенная. Если соотношение составлено правильно, то есть, оно будет стехиометрическим, реакция пройдет правильно, все эпоксидные группы прореагируют с отвердителем и в результате будет получена полимерная трехмерная сетка, однородная, как и положено. Без дефектов.

И не учитывать этого – ошибка, впрочем, распространенная. Если соотношение составлено правильно, то есть, оно будет стехиометрическим, реакция пройдет правильно, все эпоксидные группы прореагируют с отвердителем и в результате будет получена полимерная трехмерная сетка, однородная, как и положено. Без дефектов.

Но многие начинают экспериментировать. Например, ошибочно полагают, что, если взять отвердителя больше, реакция произойдет быстрее. Но на практике излишек одного из компонентов останется в «свободном» состоянии, не вступив в реакцию (так как не с чем). В результате физико-механические свойства получившегося полимера изменятся, в худшую сторону, состав станет неустойчивым к нагреванию или воздействию химических веществ.

Если отвердителя взять больше, на поверхности изделия, со временем, появится «выпот». Если взять наоборот, меньше, то поверхность будет липкой, так как не вся смола окажется в связанном состоянии.

Существует допустимая погрешность в соотношении двух компонентов, не более 5%. И для того, чтобы ее уменьшить, рекомендуется начинать отмеривание шприцем с отвердителя.

И для того, чтобы ее уменьшить, рекомендуется начинать отмеривание шприцем с отвердителя.

Но не только соотношение смолы и отвердителя влияет на результат работы. Неправильное перемешивание состава приводит к таким последствиям, как разводы на поверхности. Как смешивать правильно? Отвердитель медленно, тонкой струей вливают в эпоксидную смолу, постоянно ее перемешивая. Вместе с тем, нужно следить, чтобы размешивание не было слишком интенсивным, иначе в составе образуется слишком много пузырьков воздуха. Учитывайте и рекомендуемое время смешивания – до образования однородной массы, всего не более 5-10 минут. Гомогенность определяется визуально – не должно быть никаких оптических искажений.

Чтобы несколько ускорить процесс, допускается небольшой подогрев массы.

Как обращаться с готовым компаундом

Многих беспокоит жизнеспособность состава. Она зависит от температуры отверждения – чем она больше, тем быстрее твердеет смола. А температура отверждения – это температура окружающей среды плюс собственный нагрев состава вследствие экзотермического эффекта реакции. В свою очередь, последний показатель зависит от площади, толщины компаунда. Если заготовить его много и длительно хранить в массе, или заливать толстым слоем, то в смоле будет затруднен теплоотвод. Соответственно, ее внутренняя температура повысится, и компаунд затвердеет быстрее. Более того, процесс отверждения приводит к еще большему нагреву состава, что запускает новую реакцию – в конце концов, смола просто «вскипит», то есть, станет белой, мутной и совершенно непригодной к использованию.

В свою очередь, последний показатель зависит от площади, толщины компаунда. Если заготовить его много и длительно хранить в массе, или заливать толстым слоем, то в смоле будет затруднен теплоотвод. Соответственно, ее внутренняя температура повысится, и компаунд затвердеет быстрее. Более того, процесс отверждения приводит к еще большему нагреву состава, что запускает новую реакцию – в конце концов, смола просто «вскипит», то есть, станет белой, мутной и совершенно непригодной к использованию.

Какие составы для чего использовать

- Прозрачный бесцветный компаунд. Он используется для создания декоративного или защитного верхнего слоя на готовых изделиях. За счет химических характеристик, компаунд после отверждения устойчив к действию воды, слабым растворам кислот, щелочей, но неустойчив к окислителям.

Компаунд можно наносить на изделие или на форму. Если образуются дефекты покрытия, его полируют. В результате образуется гладкая, прозрачная, бесцветная поверхность с глянцевым блеском.

- Прозрачная смола и отвердитель для заливки (бесцветные). Такой состав используется для создания различных объемных изделий – кулонов, браслетов, фигурок, методом заливки в формы.

Этот же состав может использоваться для изготовления прозрачной части мебели из дерева, сочетаться с различными наполнителями (песок, ракушки, камешки, зерна, бусины и так далее).

Если изделие объемнее 500 мл, его заливка проводится послойно, толщина первого слоя – не более 1,5 см, а каждого последующего – не более 1 см. Необходимо выдерживать интервал между заливками, минимум сутки.

Если при приготовлении смеси образовались пузырьки воздуха, их удаляют, помещая изделие под вакуум, но нельзя дать изделию отвердеть под вакуумом. Так, при отсутствии воздуха тепло недостаточно рассеивается, что приводит к экзотермической реакции, в результате отливка может пожелтеть или деформироваться. Если состава много, он может «вскипеть».

Об ответственности покупателей эпоксидных систем за соблюдение правил работы и норм законодательства

По условиям поставки эпоксидных систем заказчику (покупателю), последний принимает на себя всю ответственность по перечисленным ниже основаниям.

Соблюдение правил по охране труда при работе с эпоксидными смолами, эпоксидными системами и материалами, и изделиями, изготовленными на их основе.

Соблюдение правил по защите персонала от неблагоприятных факторов воздействия на организм человека, при работе с эпоксидными смолами и системами.

Обеспечение персонала спецодеждой и информацией о мерах предосторожности, опасных факторах, правилах применения и особенностях поведение эпоксидных систем при отверждении.

Соблюдение правил и норм пожарной безопасности при проведении работ с эпоксидными системами производителя.

Соблюдение правил обращения с химическими веществами, входящими в эпоксидные системы производителя.

Обучение персонала приемам работы с эпоксидными системами производителя.

На поставщика заказчиком не может быть возложена никакая ответственность за применение эпоксидных систем в условиях производства заказчика, за порчу поставленных материалов, или за неудачи в проведении испытаний изготовленных заказчиком продуктов и изделий.

Оптически прозрачные эпоксидные системы | MasterBond.com

Master Bond производит множество оптически прозрачных композиций, включая эпоксидные смолы, уретаны, силиконы, цианоакрилаты и материалы на основе полиэфирных смол. Доступны диапазоны спектральной передачи от 300 до 2000 нанометров. Типичные измерения оптической передачи в наиболее широко используемом диапазоне 300-400 нанометров превышают 90%.

Особые свойства оптически прозрачных составов

Оптически прозрачные полимерные компаунды Master Bond широко используются для нанесения покрытий, склеивания, герметизации и пропитки. Доступны составы, которые обеспечивают:

- Стабильность размеров

- Низкая усадка

- Исключительная химическая и водостойкость

- Стойкость к истиранию

- Низкое газовыделение

- Диапазон показателей преломления

- Стойкость к 1000 часам воздействия температуры 85°C/влажности 85%

Методы отверждения оптически прозрачных покрытий, клеев и герметиков

Наши оптически пропускающие материалы работают при рабочих температурах от 600°F (300°C) до криогенных температур 4K. Они также предлагают различные методы отверждения:

Они также предлагают различные методы отверждения:

- Каталитическое отверждение при комнатной или повышенной температуре

- Воздействие УФ или видимого света излечивает

- Высокоэнергетическое излучение излечивает

- Влагоотверждение

Узнайте больше о важности оптического пропускания.

Некоторые из самых популярных оптически прозрачных систем Master Bond

| Super Gel 9 Двухкомпонентный, отверждаемый при комнатной температуре, эпоксидный гель для герметизации и герметизации. Оптически прозрачная, мягкая и стабильная по размерам. Идеально подходит для восстановления. Соотношение смеси два к одному по весу или объему. Низкая экзотерма. Длительный срок службы. Система с низкой вязкостью. Непревзойденная термостойкость и устойчивость к механическим ударам. Используется в сочетании с чувствительными электронными и оптическими компонентами. | |

| EP30LV-1 Эпоксидная система сверхнизкой вязкости. Отверждается при комнатной температуре. Выдающаяся оптическая прозрачность. Электроизоляционный. Жесткие соединения высокой прочности. Заполняет пробелы в ограниченных пространствах. Работает от -60°F до +250°F. | |

| EP29LPSP Двухкомпонентная эпоксидная система со сверхнизкой вязкостью и замечательными криогенными свойствами. Выдерживает быстрое падение температуры и одобрено НАСА для низкого газовыделения. Оптически чистый. Длительный срок службы. Низкая экзотерма. Отличная стойкость к кислотам, основаниям и многим растворителям. Выдающиеся электроизоляционные свойства. Диапазон рабочих рабочих температур от 4K до +275°F. | |

| EP21LSCL-2 Превосходная оптическая прозрачность. | |

| УВ10ТКЛО-2 Оптически прозрачная, легко наносимая УФ-отверждаемая система. Соответствует спецификациям НАСА по низкому газовыделению. Превосходные электроизоляционные свойства. Высокие физические прочностные характеристики и превосходная химическая стойкость. Совместимость с вакуумом. Работает от -60°F до +400°F | |

| EP37-3FLF Высокоэластичный оптически прозрачный клей с низкой вязкостью. Стойкость к сильным циклическим перепадам температур и термическому удару. Хорошо сцепляется с разнородными субстратами. Низкоэкзотермическая система. Длительный срок службы. | |

| MasterSil 323 Двухкомпонентная силиконовая паста для склеивания, герметизации и герметизации. Оптически прозрачны в тонких срезах. Выдающаяся гибкость. Не содержит растворителей и разбавителей. Вязкость от низкой до средней. Низкая диэлектрическая проницаемость. Аддитивное отверждение, при отверждении не выделяются побочные продукты. Работает от -65°F до +400°F. | |

| EP121CL-LO Двухкомпонентная эпоксидная смола, одобренная НАСА с низким газовыделением. Система с низкой вязкостью. Высокая диэлектрическая прочность. Оптически чистый. Выдерживает 1000 часов при 85°C/85% относительной влажности. Твердость по Шору D 80-90. | |

| EP21H Двухкомпонентная оптически прозрачная эпоксидная система. Специальный профиль сшивания, обеспечивающий исключительное светопропускание в спектре 250–365 нм. Длительный срок годности. Низкая вязкость. Отличные показатели физической прочности. Работает от -60°F до +250°F. |

Правильный выбор эпоксидной смолы для оптики | Особенности | Октябрь 2012 г.

Д-р Уолтер Бреннер, Master Bond, Inc.

Обзор основных характеристик оптических эпоксидных смол, включая области применения каждого типа и выбор среди них

Технологии в оптической промышленности неуклонно развиваются в течение последних нескольких лет, что может сделать процесс выбора клея очень сложным, учитывая количество факторов, которые в настоящее время задействованы.

Эпоксидные смолы часто используются для склеивания, герметизации, покрытия и герметизации в оптической, оптоэлектронной, медицинской и смежных отраслях. Учитывая широкий спектр свойств, которые предлагают эпоксидные материалы, возможно, эффективным и действенным способом выбора состава является изучение некоторых наиболее важных свойств этих систем до и после отверждения. Перед отверждением они варьируются от цвета и вязкости до срока службы и соотношения компонентов смеси. После отверждения оптические свойства, химическая и температурная стойкость, а также гибкость являются одними из важнейших характеристик при выборе оптического клея.

Оптические свойства, такие как светопропускание на различных длинах волн, являются важными факторами при выборе эпоксидных смол. Различные марки эпоксидных клеев обладают различными свойствами светопропускания.

Одно- и двухкомпонентные эпоксидные смолы

Эпоксидные смолы, возможно, являются наиболее универсальными и широко используемыми полимерами для высокотехнологичных приложений. Они обладают выдающимися физическими свойствами, в том числе высокой физической прочностью, хорошей химической стойкостью, отличной адгезией к различным подложкам, устойчивостью к широкому диапазону температур и способностью отверждаться в более толстых секциях для герметизации и герметизации. При выборе наилучшей системы для конкретного приложения компромиссы являются неизбежным и важным фактором. Эпоксидные смолы могут быть приготовлены

быть более гибкими, но это может поставить под угрозу их термостойкость.

Они обладают выдающимися физическими свойствами, в том числе высокой физической прочностью, хорошей химической стойкостью, отличной адгезией к различным подложкам, устойчивостью к широкому диапазону температур и способностью отверждаться в более толстых секциях для герметизации и герметизации. При выборе наилучшей системы для конкретного приложения компромиссы являются неизбежным и важным фактором. Эпоксидные смолы могут быть приготовлены

быть более гибкими, но это может поставить под угрозу их термостойкость.

Двухкомпонентные эпоксидные смолы можно отверждать при комнатной температуре (или чуть выше). Такие непротекающие клеи, отверждающиеся при комнатной температуре, заполняют зазоры и хорошо прилипают к термочувствительным подложкам.

Самый простой компромисс возникает при выборе между одно- и двухкомпонентной эпоксидной смолой, потому что каждая из них имеет свой собственный набор проблем; например, двухкомпонентные эпоксидные смолы необходимо смешивать, что часто требует точного измерения веса каждого компонента, хотя некоторые системы очень щадящие и могут смешиваться по объему.

Двухкомпонентные эпоксидные смолы отверждаются при температуре окружающей среды или быстрее при повышенных температурах по желанию; это может быть их самой привлекательной чертой.

Двухкомпонентные эпоксидные смолы отверждаются при температуре окружающей среды или быстрее при повышенных температурах по желанию; это может быть их самой привлекательной чертой.Однокомпонентные эпоксидные смолы исключают необходимость смешивания, но они могут отверждаться только при нагревании (250-300 °F).

Поскольку для однокомпонентных материалов требуется термическое отверждение, они также обеспечивают огромное преимущество неограниченного срока службы при комнатной температуре. Для сравнения, срок службы двухкомпонентных эпоксидных смол ограничен.

Несмотря на свои различия, двухкомпонентные эпоксидные смолы гораздо чаще используются в оптических приложениях из-за их универсальности и отверждения при комнатной температуре (или немного выше). Это особенно важно в оптических приложениях, поскольку многие компоненты могут быть термочувствительными.

Отверждение эпоксидных смол

Отверждение эпоксидных смол представляет собой реакцию полимеризации или сшивки. Однокомпонентные системы требуют термического отверждения, как правило, при 125 °C или выше, хотя некоторые новые системы отверждаются при 80 °C.

Однокомпонентные системы требуют термического отверждения, как правило, при 125 °C или выше, хотя некоторые новые системы отверждаются при 80 °C.

Более того, отверждение нельзя просто начать нагреванием, а затем оставить для завершения при температуре окружающей среды. Важно, чтобы эпоксидная смола полностью застыла при нагревании, иначе процесс отверждения остановится.

Для двухкомпонентных эпоксидных смол время отверждения можно разделить на три этапа:

• Открыть: время, в течение которого можно использовать материал после смешивания компонентов А и В.

• Обращение: время, необходимое клею для того, чтобы можно было перемещать склеиваемые детали. Это также известно как время фиксации.

• Отверждение: время, необходимое для «полного» отверждения.

Большинство двухкомпонентных эпоксидных смол полностью затвердевают при комнатной температуре; в зависимости от системы это часто может занять много дней. Скорость отверждения можно ускорить путем добавления тепла (50-100 °C), что приводит к дополнительной полимеризации и может придать эпоксидной смоле лучшие свойства. Существуют также некоторые узкоспециализированные двухкомпонентные эпоксидные смолы, требующие термического отверждения и обеспечивающие выдающиеся физические свойства, которых нельзя достичь с помощью более традиционной системы.

Скорость отверждения можно ускорить путем добавления тепла (50-100 °C), что приводит к дополнительной полимеризации и может придать эпоксидной смоле лучшие свойства. Существуют также некоторые узкоспециализированные двухкомпонентные эпоксидные смолы, требующие термического отверждения и обеспечивающие выдающиеся физические свойства, которых нельзя достичь с помощью более традиционной системы.

Свойства эпоксидных смол до отверждения

Хотя существует тенденция уделять больше внимания окончательным свойствам эпоксидной смолы после ее отверждения, не менее важно оценить требования к предварительному отверждению. Некоторые из наиболее важных аспектов включают цвет, вязкость и выделение тепла при отверждении.

Однокомпонентные и двухкомпонентные эпоксидные смолы различаются по цвету от прозрачного до непрозрачного. Для оптических приложений существует тенденция думать, что вам всегда нужна оптическая четкость, но это не обязательно так. Не существует жесткого правила для цвета; это зависит от приложения. Для некоторых приложений требуется прозрачный продукт; для других приемлем прозрачный янтарный цвет, если светопропускание хорошее. В других сценариях необходимы непрозрачные системы. Например, в некоторых приложениях оптоэлектроники теплопроводность является основным свойством, а оптическая прозрачность должна стать второстепенным вопросом, поскольку теплопроводящие эпоксидные смолы непрозрачны. Оптическая прозрачность также обычно не требуется при соединении зеркала с металлом.

Не существует жесткого правила для цвета; это зависит от приложения. Для некоторых приложений требуется прозрачный продукт; для других приемлем прозрачный янтарный цвет, если светопропускание хорошее. В других сценариях необходимы непрозрачные системы. Например, в некоторых приложениях оптоэлектроники теплопроводность является основным свойством, а оптическая прозрачность должна стать второстепенным вопросом, поскольку теплопроводящие эпоксидные смолы непрозрачны. Оптическая прозрачность также обычно не требуется при соединении зеркала с металлом.

Оптически прозрачные эпоксидные смолы обладают отличным светопропусканием от 0,35 до 2,2 мкм.

Вязкость является еще одним важным фактором в процессе выбора эпоксидной смолы. В некоторых случаях материал должен быть очень тонким или водянистым; например, когда он должен войти в узкую щель.

В других ситуациях желательна более умеренная вязкость или даже паста, что особенно актуально для склеивания. Это имеет место в случае с однокомпонентными эпоксидными смолами, потому что, когда для отверждения материала добавляется тепло, текучесть эпоксидной смолы увеличивается.

Это имеет место в случае с однокомпонентными эпоксидными смолами, потому что, когда для отверждения материала добавляется тепло, текучесть эпоксидной смолы увеличивается.

Как правило, наилучшая вязкость для применения требует тщательного рассмотрения самого применения. Наиболее фундаментальное решение заключается в том, будет ли конечный пользователь склеивать, герметизировать, наносить покрытие или герметизировать. Затем необходимо изучить особенности применения, включая формы деталей и их размеры. В конечном счете, выбор зависит от целого ряда факторов, включая, среди прочего, размеры, характер применения, способ нанесения материала и требуемые свойства после отверждения. В этом процессе также присутствует элемент субъективности и зона комфорта конечного пользователя, поскольку может потребоваться использовать метод проб и ошибок, чтобы найти вязкость, которая лучше всего подходит для применения.

Эпоксидные смолы с низкой вязкостью можно использовать в качестве клея для конструкций с небольшими зазорами между подложками (от двух до пятитысячных дюйма).

Другим важным фактором (часто упускаемым из виду), который следует учитывать в процессе выбора, является экзотермический эффект, возникающий при смешивании компонентов A и B. Системы с меньшим экзотермическим эффектом при постоянном смешивании имеют более длительное открытое время, медленнее отверждаются и могут использоваться для более толстых капсул. И наоборот, системы, генерирующие более высокий экзотермический эффект, имеют гораздо более ограниченный срок службы, быстрее отверждаются и не могут использоваться в более толстых секциях.

О двухкомпонентных эпоксидных смолах инженеры обычно говорят: «Чем быстрее, тем лучше», но чаще всего это не так. Например, если требуется длительное открытое время или отливаются более толстые секции, более быстрая система не даст старта из-за более высокой экзотермы быстроотверждающихся эпоксидных смол. Однокомпонентные соединения по своей природе обладают более высокой экзотермой и обычно трудно отверждаются в секциях толщиной до 1/4 дюйма и выше. Тем не менее, двухкомпонентные материалы могут легко отверждаться в секциях до дюйма и более, что делает их более подходящими для герметизации. В целом, однако, чем больше масса отверждаемой эпоксидной смолы, тем больше экзотермический эффект.

Тем не менее, двухкомпонентные материалы могут легко отверждаться в секциях до дюйма и более, что делает их более подходящими для герметизации. В целом, однако, чем больше масса отверждаемой эпоксидной смолы, тем больше экзотермический эффект.

Свойства эпоксидных смол после отверждения

Помимо полимеризации, важными проблемами для эпоксидных смол являются оптические свойства, такие как светопропускание на различных длинах волн. Значения светопропускания от 200 нм до 5 мкм представляют особый интерес для многих инженеров-оптиков. Почти все светопропускающие эпоксидные смолы хорошо работают в диапазоне от 350 нм до 2,5 мкм. Свыше 2,5 мкм эпоксидные смолы сильно различаются по своей способности пропускать свет. Еще одним оптическим свойством является показатель преломления после отверждения. Обычно это значение находится в диапазоне от 1,5 до 1,65.

Эпоксидные смолы являются исключительно прочными электрическими изоляторами, хотя их формула может быть проводящей. В качестве изоляторов они обладают превосходной диэлектрической прочностью, диэлектрической проницаемостью, объемным удельным сопротивлением и коэффициентом рассеяния, а также другими электроизоляционными свойствами. Универсальность эпоксидной смолы подтверждается тем фактом, что эти изоляторы могут быть теплопроводными и электроизоляционными или тепло- и электропроводными.

В качестве изоляторов они обладают превосходной диэлектрической прочностью, диэлектрической проницаемостью, объемным удельным сопротивлением и коэффициентом рассеяния, а также другими электроизоляционными свойствами. Универсальность эпоксидной смолы подтверждается тем фактом, что эти изоляторы могут быть теплопроводными и электроизоляционными или тепло- и электропроводными.

Химическая стойкость — еще одна сильная сторона эпоксидных смол. Они могут выдерживать суровые условия при воздействии воды, топлива, кислот, щелочей и многочисленных растворителей, многие из которых являются агрессивными.

Эпоксидные смолы также различаются по твердости. Некоторые эпоксидные составы обладают высокой прочностью на растяжение и стабильностью размеров.

Одной из основных причин, по которой эпоксидные смолы предпочтительнее других типов крепежа, является их способность выдерживать широкий диапазон температур. Отдельные эпоксидные смолы могут выдерживать криогенные условия; другие функционируют при более высоких температурах до 600 ° F.

Работает от -100°F до +200°F.

Работает от -100°F до +200°F. Нежелтеющие свойства. Двухкомпонентная система на основе эпоксидной смолы низкой вязкости. Длительный срок службы. Отличный электроизолятор. Используется для заливки больших объемов. Работает от -60°F до +250°F.

Нежелтеющие свойства. Двухкомпонентная система на основе эпоксидной смолы низкой вязкости. Длительный срок службы. Отличный электроизолятор. Используется для заливки больших объемов. Работает от -60°F до +250°F. Превосходные электроизоляционные свойства. Диапазон рабочих температур от 4K до +250°F. Соотношение смеси один к одному по весу или объему.

Превосходные электроизоляционные свойства. Диапазон рабочих температур от 4K до +250°F. Соотношение смеси один к одному по весу или объему. Работает от -80°F до +500°F. Длительное открытое время при комнатной температуре.

Работает от -80°F до +500°F. Длительное открытое время при комнатной температуре.