- Микрометр рычажный МР- 25 0,001 ЧИЗ*

- Что такое микрометр — типы, устройство, применение и советы по применению

- Микрометр гладкий, простой и электронный – какова точность замеров?

- 9289-13: МТИ, МПИ, МСИ Микрометры призматические

- Объект-микрометр для калибровки систем анализа изображений.

- регулировка и описание, примеры и эталон; эксплуатация

- Микрометр и резьбомеры — Работа по чертежу и технологической карте с точностью обработки до 0,1 мм — Комплексные работы

- изображений, фотографий и изображений внутри микрометра на Alibaba

- T-king Микрофотография Головка микрометра — платформа для штабелирования Макро-направляющая из алюминиевого сплава 60×60 мм Рабочий ход в одну сторону 12.Точность 5 мм 0,01 мм: Amazon.com: Industrial & Scientific

- Пространственная калибровка

- Характеристики пустынного лака в масштабе от нанометра до микрометра: модель фотоокисления при его образовании

- Произошла ошибка при настройке пользовательского файла cookie

- digital — Что означает [x] мкм пиксель при сравнении датчиков камеры и что он говорит о качестве изображения

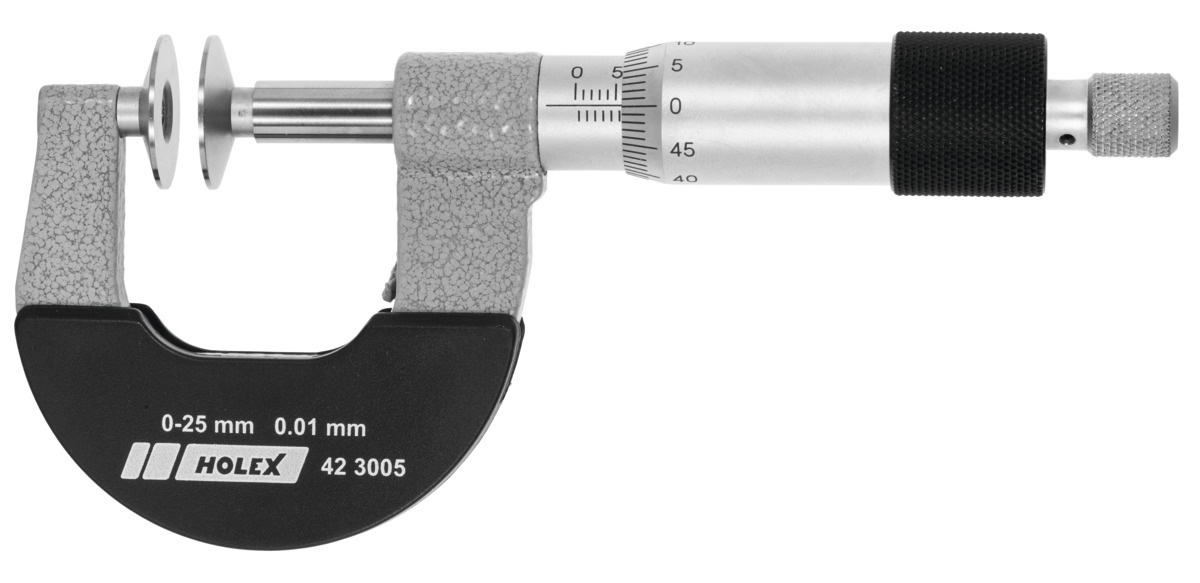

- 5 типов микрометрического винтового калибра [Картинки-PDF]

- Винтовой калибр для микрометра

- Типы микрометрических калибраторов для винтов

- Показания микрометра

- Проверка точности Микрометр

- Измерение внешнего или внешнего микрометра

- Микрометр на ощупь

- Дозировка микрометра

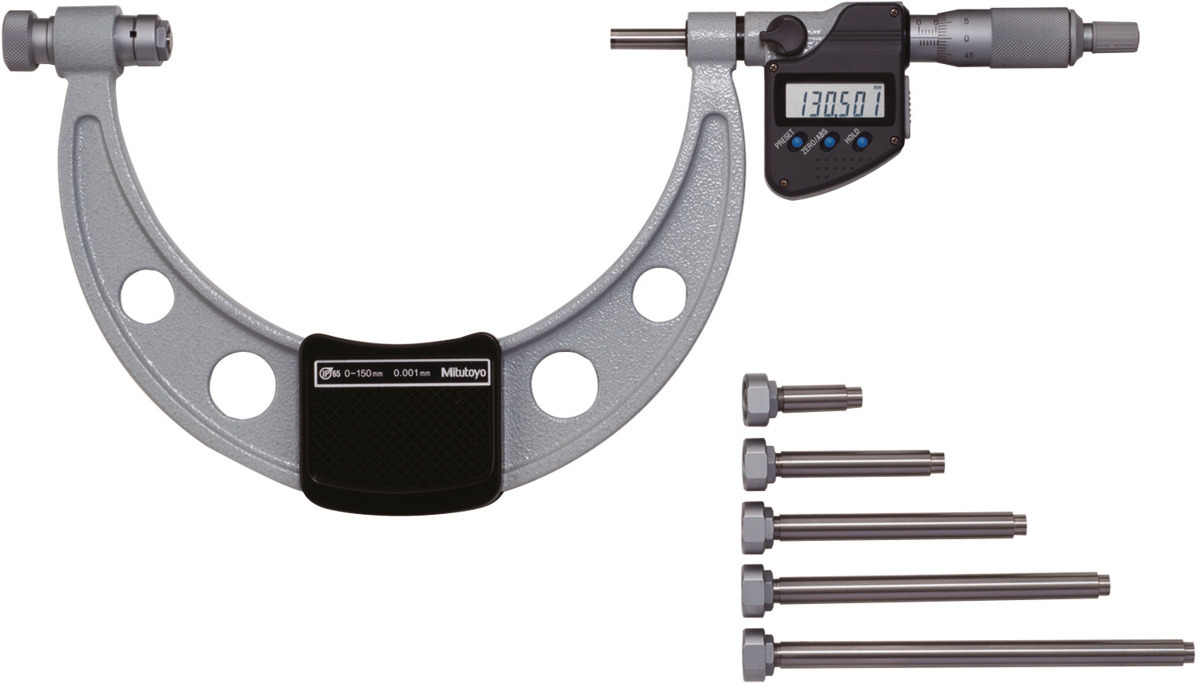

- 2. Штангенциркуль микрометра с внутренним диаметром

- Части внутреннего микрометра

- Испытание на точность внутреннего микрометра

- 3. Глубиномер микрометр

- 4. Настольный микрометр

- 5. Микрометры специального назначения

- Меры предосторожности при использовании калибра для винтов микрометра

- Уход за шаблоном винта микрометра

- Ошибки калибра винта микрометра

- Преимущества винтового калибра микрометра

- Недостатки Винтовой калибр для микрометра

Микрометр рычажный МР- 25 0,001 ЧИЗ*

Фото может не соответствовать внешнему виду. Производитель оставляет за собой право изменять внешний вид изделия с целью улучшения эксплуатационных характеристик.

Характеристики

| Бренд | ЧИЗ |

| Тип | МР |

| Цена деления. мм | 0.001 |

| Верхняя граница, мм | 25 |

Описание

Так же с его помощью можно контролировать отклонения, которые составляют разницу с заданным размером, предусмотренных техническими нормами у определенных деталей.

Это позволяет контролировать качество серийного производства. Прибор позволяет производить очень точные замеры и имеет небольшой шаг деления, поэтому отклонения фиксируются на мельчайшем уровне.

У этой модели рычажного микрометра отсчетное устройство встроено непосредственно в скобу (МР). Измерительные поверхности прибора выполнены из твердого сплава.

Так же с его помощью можно контролировать отклонения, которые составляют разницу с заданным размером, предусмотренных техническими нормами у определенных деталей.

Это позволяет контролировать качество серийного производства. Прибор позволяет производить очень точные замеры и имеет небольшой шаг деления, поэтому отклонения фиксируются на мельчайшем уровне.

У этой модели рычажного микрометра отсчетное устройство встроено непосредственно в скобу (МР). Измерительные поверхности прибора выполнены из твердого сплава. Верхний предел измерений 25 мм.

Производство компании ЧИЗУзнать больше

34 220

.

41 064 .00 p (С НДС)

В наличии: 5 шт.

В корзину Самовывоз — Москва Доставка по РФ — ПодробнееЧто такое микрометр — типы, устройство, применение и советы по применению

Данный инструмент используется при измерении контактным способом сравнительно небольших линейных размеров с высокой точностью. В основе устройства микрометра лежит простой и в то же время эффективный механизм – винтовая пара. В данной статье рассмотрим, что такое микрометр и принцип работы с ним.

Данный инструмент используется при измерении контактным способом сравнительно небольших линейных размеров с высокой точностью. В основе устройства микрометра лежит простой и в то же время эффективный механизм – винтовая пара. В данной статье рассмотрим, что такое микрометр и принцип работы с ним.Краткое содержимое статьи:

Определение микрометра

Микрометр – это прибор для проведения измерений высокой точности, его используют в промышленности для осуществления максимально точных измерений. Данный прибор имеет малую погрешность измерений, она составляет порядка 2-9 мкм.

Существует множество разновидностей прибора, что позволяет производить измерение микрометром деталей различной формы и размера. Микрометр нашёл широкое применение в промышленности, особенно в автомобилестроении, а также в ювелирном деле.

Разновидности микрометров

Микрометры делятся на механический и электронный тип. Механические в свою очередь можно разделить на следующие группы:

- листовые, они предназначены для измерения толщины плоских деталей, например, листов;

- рычажный микрометр, в его механизме находится рычажная головка с зубцами, которая позволяет с высокой точностью производить измерения сложных деталей;

- гладкие, их назначение – это измерение гладких поверхностей.

Это самый распространённый тип микрометра.

Это самый распространённый тип микрометра. - универсальные;

- трубные, используются для измерения стенок различных труб;

- проволочные, позволяющие измерять тонкую проволоку.

Механический тип микрометра

В большинстве случаев для измерений применяют механические микрометры. Его устройство представляет собой ручку и выемку, в ней размещается деталь, которую необходимо измерить. Она представляет собой полукруг со стойкой на которую направлен винт микрометра.

Ручку необходимо доводить, чтобы замкнуть винт. Когда произошло их смыкание вокруг измеряемой детали начинают вращать трещотку для подгонки. После этого можно снимать показания по шкалам, которые нанесены на барабан и стебель микрометра.

Чтобы зафиксировать измеренные данные или сравнить их с другой деталью некоторые микрометры снабжены стопорным механизмом.

Цифровой тип измерительного прибора

Более модифицированной моделью данного прибора для измерения малых величин является электронный микрометр. Это современный вариант, который более простой в использовании. Точность измерений таким прибором достигает 1 мкм и его погрешность до 0,1 мкм.

Это современный вариант, который более простой в использовании. Точность измерений таким прибором достигает 1 мкм и его погрешность до 0,1 мкм.

Калибровка в некоторых моделях встроенная. Внешне отличить электронный микрометр от механического можно по наличию цифровой панели. В нём предусмотрена возможность выбора системы расчёта, например, можно производить измерения в миллиметрах, а можно в дюймах.

На табло отображается и другая важная информация, например, степень заряда батареи. Прибор снабжён автоматическим отключением для экономии заряда аккумулятора. Все технические требования микрометра должны соответствовать ГОСТу.

Достоинства электронного микрометра:

- присутствие электронной панели значительно упрощает измерение деталей и уменьшает время на считывание информации;

- погрешность электронных приборов, изготовляемых по ГОСТу имеет малую погрешность, а цена деления составляет 0,001 мм;

- возможность осуществлять относительные измерения.

- возможность занесения в память измерительного прибора различных допусков;

- возможность выведения показаний прибора на компьютер и делать фото показаний, полученных с помощью микрометра;

- универсальная система измерений.

Правила использования прибора

Для того чтобы понять, как пользоваться микрометром нужно изучить три пункта – это проверка прибора, фиксация детали и процесс снятия показаний.

Проверка прибора. После приобретения прибора необходимо провести его проверку на пригодность к измерениям. В том случае если прибор исправен необходимо провести настройку его шкалы. Для настройки в набор прибора входит специальный ключ.

В том случае если шкала прибора настроена, то при смыкании плоскостей для измерения на шкале появится значение ноль. В приборе механического типа барабан перекрывает стебель и значение ноля на барабане совпадёт с отметкой на стебле.

Такую процедуру проверки осуществляют периодически для того чтобы убедиться в том, что прибор исправен, а в случае обнаружения неточностей вовремя его отрегулировать. Эта процедура поможет избежать неточных результатов измерений.

Фиксация деталей. Это является очень важным моментом и требует выполнения некоторых правил. В первую очередь деталь помещается между плоскостями для измерений и путём вращения барабана винт прибора доводится до детали.

Такое вращение продолжают пока не почувствуют упор. Дальше начинают вращать трещотку до того момента пока не раздастся три щелчка. Этот сигнал показывает, что деталь надёжно закреплена в микрометре.

Процесс измерения прибором. Электронный тип прибора сразу после фиксации детали покажет результат измерения. В механическом приборе показания начинают считывать с больших цифр и заканчивают маленькими. В первую очередь считывают показания на стебле прибора по двум шкалам. На верхней шкале отметки обозначают 0,5 мм, а на нижней 1 мм.

На верхней шкале отметки обозначают 0,5 мм, а на нижней 1 мм.

Фото микрометров

Также рекомендуем просмотреть:

Помогите сайту, поделитесь в соцсетях 😉

Гладкий микрометр относится к измерительным устройствам, позволяющим выполнять замеры наружных линейных размеров деталей. Основной областью использования этих приборов является машиностроение. Какие бывают микрометры и как устроен гладкий вариант?Существуют различные типы микрометров, отличающиеся своим назначением. Они обеспечивают точность измерений, соответствующую 1 и 2 классу. По предназначению принято выделять следующие типы измерительных инструментов (по ГОСТ 6507-90):

Гладкий микрометр, устройство которого включает в себя скобообразный корпус и винтовую пару, обеспечивает высокую точность замеров. Конструкция преобразующей винтовой пары состоит из микрометрического винта и гайки (микропары), закрепленной внутри стебля. Стебель и пятка запаиваются в корпус прибора. К микровинту колпачком с трещоткой присоединяется барабан. При проведении измерений деталь охватывается поверхностями микровинта и пятки. Приближение микровинта к пятке осуществляется путем вращения трещотки по часовой стрелке. После того, как микровинт принял необходимое положение, он стопорится. Трещотка также обеспечивает ограничение измерительного усилия. В случае излишне плотного соприкосновения поверхностей она начинает издавать легкий треск, свидетельствующий о том, что вращение микровинта необходимо прекратить. Основные требования, которым должен соответствовать гладкий микрометр (ГОСТ 6507-90):

По каким принципам должны выполняться замеры?В основе принципа действия этого измерительного прибора лежит осевое перемещение винта во время его вращения в гайке. Гладкие микрометры производятся в двух исполнениях – с круговой шкалой и нониусом, и цифровые. Для установки прибора на «ноль» применяются эталонные меры, входящие в комплект поставки.

Микропара является преобразующим устройством. Отсчетный узел включает в себя две шкалы:

Как правильно пользоваться гладким микрометром?Замеры гладким микрометром выполняются в соответствии с правилами. Измеряемая деталь и поверхности устройства обязательно протираются. Деталь размещается между пяткой и торцевой частью микровинта, после чего барабан устанавливается в необходимое положение трещоткой. О необходимости прекращения вращения барабана свидетельствуют три щелчка, издаваемые трещоткой. Определение размера осуществляется по всем шкалам. Сначала считываются данные с основной и дополнительной шкалы на стебле, сдвинутых по отношению друг к другу на 0,5 мм. В первую очередь считываются целые миллиметры на нижней шкале, так же, как при использовании обычной измерительной линейки. На этом сходство выполнения замеров заканчивается. Следующий шаг – уточнение полученного результата с помощью данных верхней шкалы. Рассмотрим снятие показаний микрометра на конкретном примере. Допустим, размер замеряемой детали по нижней шкале составил 15 мм, риска на верхней шкале не просматривается, по шкале барабана замер составил 0,26 мм. Окончательный результат замеров рассчитывается следующим образом: 11 мм + 0 мм + 0,26 мм = 11,26 мм. Если бы риска на верхней шкале просматривалась, замеры рассчитывались бы немного иначе: 15 мм + 0,5 мм + 0, 26 мм = 11,76 мм. В чем преимущества электронных микрометров? Электронные микрометры обеспечивают большую точность измерений, практически исключая влияние человеческого фактора на полученные результаты.

Более современные электронные модели имеют возможность подключения к ПК, передачи полученных данных для дальнейшей обработки на компьютер. Конструкция электронных устройств также включает в себя микрометрическую пару, но в отличие от механического инструмента на стебле и барабане отсутствуют измерительные шкалы. |

9289-13: МТИ, МПИ, МСИ Микрометры призматические

Назначение

Микрометры призматические предназначены для измерения наружного диаметра многолезвийного инструмента (зенкеров, разверток, метчиков и т. п.):

— МТИ — для трехлезвийного инструмента;

— МПИ — для пятилезвийного инструмента;

— МСИ — для семилезвийного инструмента.

Применяются на предприятиях, выпускающих и применяющих многолезвийный инструмент. Физическая величина — длина (мм).

Описание

Принцип действия механический.

Микрометр состоит из корпуса с запрессованной в нем микрометрической головкой. Корпус имеет две измерительные поверхности, расположенные под углом друг к другу и образующие базирующую призму. Угол призмы для микрометров: МТИ — 60°, МПИ — 108°, МСИ — 128°34’.

Угол призмы для микрометров: МТИ — 60°, МПИ — 108°, МСИ — 128°34’.

На барабане микрометрической головки имеется трещотка, которая выполняет роль устройства, обеспечивающего измерительное усилие в заданных пределах.

Для закрепления микрометрического винта имеется стопорная гайка.

Для установки микрометра на нуль предназначена установочная мера, соответствующая нижнему пределу измерения микрометра.

Микрометры призматические имеет следующее число модификаций, отличающихся друг от друга диапазонами измерений, установочными мерами, габаритными размерами и массой:

МТИ — 5 (МТИ 20, МТИ 35, МТИ 50, МТИ 65, МТИ 80)

Технические характеристики

МСИ — 5 (МСИ 25, МСИ 45, МСИ 65, МСИ 85, МСИ 105)

— Цена деления — 0,01 мм.

— Основная погрешность микрометров — ±0,004 мм.

— Измерительное усилие — от 3 до 7 Н.

— Колебание измерительного усилия — не более 2 Н.

-Диапазон измерений, номинальный размер установочных мер, допускаемое отклонение размера установочных мер от номинального, габаритные размеры и масса указаны в таблице

1.

— Параметр шероховатости измерительных поверхностей микрометров должен быть Ra<0,08 мкм, установочных мер — Ra<0,04 мкм по ГОСТ 2789-73.

— Допуск плоскостности измерительных поверхностей микрометров должен составлять 0,9 мкм.

— Измерительные поверхности микрометров оснащены твердым сплавом.

— Средний срок службы — не менее 6 лет.

— Средний срок сохраняемости — не менее 2 лет.

— Условия эксплуатации: температура окружающей среды — (20±10) °С, относительная влажность воздуха не более 80 % при температуре 25 °С, атмосферное давление от 84 до

106,7 кПа.

Т а б л и ц а 1

|

Модифи кация |

Диапазон измерений, мм |

Номинальный размер установочных мер, мм |

Допускаемое отклонение размера установочных мер от номинального, мм |

Г абаритные размеры, (длина х высота х ширина) ,мм, не более |

Масса, кг, не более |

|

МТИ 20 |

5 — 20 |

5 |

±0,0010 |

138 х 23 х 68 |

0,32 |

|

МТИ 35 |

20 — 35 |

20 |

±0,0010 |

160 х 23 х 81 |

0,36 |

|

МТИ 50 |

35 — 50 |

35 |

±0,0015 |

167 х 23 х 102 |

0,43 |

|

МТИ 65 |

50 — 65 |

50 |

±0,0015 |

185 х 23 х 121 |

0,49 |

|

МТИ 80 |

65 — 80 |

65 |

±0,0015 |

203 х 23 х 136 |

0,58 |

|

МПИ 25 |

5 — 25 |

5 |

±0,0010 |

135 х 23 х 73 |

0,32 |

|

МПИ 45 |

25 — 45 |

25 |

±0,0015 |

158 х 23 х 79 |

0,34 |

|

МПИ 65 |

45 — 65 |

45 |

±0,0015 |

184 х 23 х 106 |

0,45 |

|

МПИ 85 |

65 — 85 |

65 |

±0,0015 |

209 х 23 х 127 |

0,55 |

|

МПИ 105 |

85 — 105 |

85 |

±0,0015 |

234 х 23 х 147 |

0,64 |

|

МСИ 25 |

5 — 25 |

5 |

±0,0010 |

135 х 23 х 75 |

0,33 |

|

МСИ 45 |

25 — 45 |

25 |

±0,0015 |

158 х 23 х 82 |

0,38 |

|

МСИ 65 |

45 — 65 |

45 |

±0,0015 |

180 х 23 х 97 |

0,45 |

|

МСИ 85 |

65 — 85 |

65 |

±0,0015 |

204 х 23 х 116 |

0,54 |

|

МСИ 105 |

85 — 105 |

85 |

±0,0015 |

225 х 23 х 135 |

0,63 |

Знак утверждения типа

Знак утверждения типа наносят на корпус микрометра лазером, на титульный лист руководства по эксплуатации — типографским способом.

Комплектность

В комплектность входят:

— микрометр;

— установочная мера;

— ключ;

— футляр;

— руководство по эксплуатации.

Поверка

осуществляется по разделу 5 «Методика поверки» МП.000 РЭ «Микрометр призматический. Руководство по эксплуатации», утверждённому в январе 2013 года ГЦИ СИ ФБУ «Кировский ЦСМ».

Перечень средств поверки (эталонов):

1) весы с максимальной нагрузкой 2 кг ГОСТ Р 53228-2008

2) головка 0,5 ИПМ ГОСТ 28798-90

3) меры-ролики специальные (приложение Б, руководство по зксплуатации МП.000 РЭ)

4) машина оптико-механическая ИЗМ-1 ТУ 3-3.1045-75

5) микроскоп инструментальный ИМЦЛ 150х50, Б ГОСТ 8074-82

6) пластина специальная плоская стеклянная со скосом ПИ 30 №1

7) плита поверочная 1-1-400х400 ГОСТ 10905-86

8) призма поверочная П I-4-0 ТУ 2-034-439-88

9) стойка С-П-8-125х125 ГОСТ 10197-70

Сведения о методах измерений

МП. 000 РЭ «Микрометр призматический. Руководство по эксплуатации».

000 РЭ «Микрометр призматический. Руководство по эксплуатации».

Нормативные и технические документы, устанавливающие требования к микрометрам призматическим МТИ, МПИ, МСИ

1) МИ 2060-90 «ГСИ. Государственная поверочная схема для средств измерений длины в диапазоне 1х10-6 — 50 м и длин волн в диапазоне 0,2 — 50 мкм».

2) ТУ 3934-006-60632410-2012«Микрометры призматические МТИ, МПИ, МСИ. Технические условия».

3) МП.000 РЭ «Микрометр призматический. Руководство по эксплуатации» с разделом 5 «Методика поверки», утверждённым в январе 2013 года ГЦИ СИ ФБУ «Кировский ЦСМ».

Рекомендации к применению

Микрометры призматические МТИ, МПИ, МСИ применяются на предприятиях, выпускающих и применяющих многолезвийный инструмент при выполнении работ по оценке соответствия промышленной продукции и продукции других видов установленным законодательством Российской Федерации обязательным требованиям;

Объект-микрометр для калибровки систем анализа изображений.

Позволяет определить размеры объектов в реальных единицах измерений.

Позволяет определить размеры объектов в реальных единицах измерений.Объект-Микрометр предназначен для калибровки систем визуализации и измерения цифровых микроскопов, что обеспечивает измерение линейных размеров объектов и выполнение иных расчетов, основанных на измерении и обработке линейных размеров в поле зрения микроскопа в проходящем свете, темном поле, фазовом контрасте, люминесценции, поляризации, в отраженном свете и иных видах исследований на микроскопе.

В цифровых микроскопах Объект-Микрометр применяется для проведения калибровки цифровой системы визуализации микроскопа для последующего автоматического измерения расстояний. Цифровая система визуализации микроскопа состоит из Программного Обеспечения (далее по тексту ПО) и цифровой камеры. Чтобы в ПО появилась возможность измерения и анализа изображений, необходимо определить коэффициент пересчета размера микрообъекта, измеренного в условных единицах «Пиксель» (разрешение цифровой камеры) в размеры метрической системы СИ «Микрометры» (или нм, мм).

Сняв изображение шкалы Объект-Микрометра при каждом рабочем увеличении микроскопа и указав известное расстояние в режиме калибровки, Вы задаете коэффициент пересчета на реальные единицы длины в международной системе СИ (метр, миллиметр, микрометр, нанометр и т.д.).

Также Объект-Микрометр используется для определения увеличения и линейного поля зрения микроскопов, микропроекторов, а также цены деления окуляр-микрометра, окулярных шкал и сеток.

Стеклянная пластина 75 х 25 х 1 мм

Шкала длиной — 1 мм в окружности диаметром 5 мм

Цена деления шкалы — 0,01 мм

Количество делений в шкале – 100 шт

Толщина риски деления – около 0,003 мм

На Объект-Микрометр нанесена маркировка 1 DIV = 0.01mm

Объект-Микрометр представляет собой стеклянную пластину 75 мм х 25 х 1 мм, что соответствует стандартным размерам предметного стекла, используемого в микроскопии. В центре стекла выгравирована линейка длиной 1 мм, разделенная на 100 частей. Следовательно, Показание одного деления соответствует 0,01 мм, что равно 10 мкм.

Объект-Микрометр поставляется в штатном пластиковом футляре, что позволяет защитить стекло Объект-Микрометра от повреждения при транспортировке и хранении.

Окружность вокруг самой шкалы позволяет удобно и быстро находить шкалу Объект-Микрометра в окуляры микроскопа или в поле зрения микроскопа с цифровой системой визуализации при выводе изображения на экран монитора компьютера.

Следует помнить, что для калибровки на увеличении 100Х необходимо использовать иммерсионное масло (для масляных объективов).

Объект-Микрометр беречь от ударных нагрузок и изгибов, хранить в штатном пластиковом футляре. При чистке Объект-Микрометра от остатков биоматериала и иммерсионного масла исключить использование абразивных чистящих средств.

Вариант 1. Применение в оптической системе- Извлечь Объект-Микрометр из футляра. Убедиться в чистоте стекла, при необходимости – очистить;

- Поместить Объект-Микрометр на предметный стол микроскопа, стороной, на которую нанесена шкала – к образцу светопроницаемого биологического или гистологического материала.

- Используя объектив 4х, поймать с помощью регулировок микроскопа фокус на биологическом объекте и отцентровать в поле зрения шкалу Объект-Микрометра путем перемещения предметного стола.

- Переключиться на необходимый для измерения биологического препарата объектив, отрегулировать фокусное расстояние и откорректировать положение предметного стола с помощью регулировок микроскопа;

- Сделать измерение размеров клеток биологического или гистологического препарата, совмещенного со шкалой Объект-Микрометра для микроскопа.

- Средствами ПО вывести изображение с цифровой камеры на экран монитора компьютера;

- Извлечь Объект-Микрометр из футляра. Осмотреть стекло микрометра, при необходимости – очистить;

- Поместить Объект-Микрометр на предметный стол микроскопа;

- Используя объектив 4х, установить с помощью регулировок микроскопа фокус на шкале микрометра, используя окружность, и отцентровать в поле зрения шкалу Объект-Микрометра путем перемещения предметного стола.

- Переключиться на необходимый для измерения объекта объектив.

- Установить наиболее часто используемое разрешение цифровой камеры микроскопа,

- Добиться резкого изображения шкалы калибровочного Объект-Микрометра, отрегулировав фокусное расстояние и положение предметного стола с помощью регулировок микроскопа;

- Получить на экране монитора контрастное изображение шкалы Объект-Микрометра и сделать фотографию изображение средствами ПО, на основании руководства к ПО.

- Средствами ПО для видеозахвата осуществить калибровку единиц измерения, осуществляемую сохранением коэффициента для пересчета количества единиц «пиксели» в «микрометры» или иные метрические единицы системы СИ.

Общие рекомендации.

Калибровку необходимо проводить для каждого используемого объектива. Проверьте рекомендации в Руководстве пользователя ПО используемой вами цифровой камеры. При работе с объективами 40х и более, для повышения точности измерения/калибровки стоит учитывать толщину риски деления, которая составляет от 3 до 4 мкм. Поэтому необходимо в качестве эталонного расстояния использовать расстояние между правой стороной левой риски и правой стороной правой риски. Посмотрите, как выглядит процесс калибровки в окне Программного Обеспечения Дианел-Микро для автоматизации исследований на цифровых микроскопах:

Поэтому необходимо в качестве эталонного расстояния использовать расстояние между правой стороной левой риски и правой стороной правой риски. Посмотрите, как выглядит процесс калибровки в окне Программного Обеспечения Дианел-Микро для автоматизации исследований на цифровых микроскопах:

В качестве эталонного расстояния рекомендуем использовать максимальное большое количество делений в поле зрения – это снизит погрешность калибровки и, следственно, погрешность всех последующих измерений.

При работе с объективом 100х oil необходимо на сам Объект-Микрометр добавить иммерсионное масло, после чего подвести объектив и выполнить калибровку.

Благодаря калибровке цифровой камеры микроскопа совместно с программным обеспечением, появляется возможность удобно и быстро проводить измерения любых объектов вне зависимости от типа исследования: проходящий или отраженный свет, темное поле, фазовый контраст, люминесценция, поляризация.

После калибровки, необходимо тщательно протереть Объект-Микрометр от иммерсионного масла или биологических жидкостей чистой мягкой тканью, смоченной спиртосодержащей жидкостью – см. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ.

По окончанию работ убрать стекло Объект-Микрометра в штатный футляр.

Микрометр представляет собой прозрачное стекло с нанесенными на него микрометрической шкалой с ценой деления 0,01 мм, что равно 10 мкм. Шкала располагается по горизонтали.

Объект-микрометр применяется для калибровки как цифровых, так и просто оптических микроскопов, Калибровка или поверка шкалы измерения микроскопа осуществляется как в проходящем, так и в отраженном свете, люминесценции, поляризации, фазовом контрасте, темном поле и т.п.

Размеры стекла объект-микрометра 25,4 мм х 76,2 мм, что равно размерам стандартного предметного стекла, используемого в микроскопии.

Настройка и калибровка.

1. Поместить стекло для калибровки на предметный стол микроскопа.

2. Выбрать рабочий объектив и установить максимальное разрешение камеры.

3. Получить на экране монитора чёткое изображение шкалы и сделать снимок шкалы.

4. Вызвать в используемой программе команду «Калибровка».

5. Указать двумя щелчками мыши начало и конец линии и ввести значение длины линии в реальных единицах.

6. Ввести название настройки калибровки и сохранить результат.

7. Программа запомнит коэффициент, и в дальнейшем Вы сможете выбрать любую единицу измерения, все результаты будут пересчитываться в соответствии с Вашим выбором.

Скачать РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ на Средство измерения Объект-Микрометр (универсальный ОМО и ОМП) для микроскопа с ценой деления 0,01мм (10 мкм) для проходящего и отражённого света.

регулировка и описание, примеры и эталон; эксплуатация

Нутромеры – это инструменты для нахождения внутренних размеров (диаметров отверстий, пазов и т. д.). Они рассчитаны на случаи, когда недоступно применение других инструментов в виде рулетки либо линейки или они недостаточно точны. Рассматриваемые приборы применяют в автосервисах, механосборочных цехах, слесарных мастерских, например, для замера цилиндров двигателя.

Общепринятой классификации данных устройств не создано, однако нутромеры дифференцируют на основе различных параметров. Так, по конструкции их подразделяют на шариковые, цанговые и др., по варианту отсчетного устройства – на индикаторные и др., по контакту с определяемой поверхностью – на кромочные и др. Наиболее известна и обширно распространена классификация, основанная на совокупности конструктивных особенностей нутромеров и их назначении:

- Конструкция микрометрических моделей, включает соединенные колпачком микрометрический винт и барабан, стебель со сферическим наконечником, предохранительный колпачок, стопор. К тому же их комплектуют несколькими удлинителями и мерой. Головку вариантов с верхним значением измерений более 1250 мм оснащают индикатором часовой конструкции с интервалами делений в 0,01 мм. Рассматриваемые приборы производят на основе ГОСТ 17215. Встречается пять типоразмеров таких моделей с различными рабочими диапазонами: от 50 до 2500 мм. Варианты с часовым индикатором представлены еще в трех типоразмерах с диапазоном от 1250 до 10000 мм.

Устройства данного типа ввиду хороших метрологических параметров (точность и погрешность равны около 0,01 и 0,006 мм соответственно) обычно применяют для точной проверки размеров.

Устройства данного типа ввиду хороших метрологических параметров (точность и погрешность равны около 0,01 и 0,006 мм соответственно) обычно применяют для точной проверки размеров. - Индикаторные нутромеры включают два основных узла: индикатор с часовым циферблатом и измерительную часть, представленную двумя стержнями (подвижным, служащим для монтажа сменных вставок, и находящимся в корпусе неподвижным). Кроме того, в корпусе размещена система подвижных рычагов. Индикаторные приборы подходят для отверстий диаметром от 6 мм и имеют погрешность в 0,025-0,15 мм. Движение стержня и цена деления составляют 1-10 и 0,001-0,01 мм соответственно.

Первые простейшие модели нутромеров появились около XVII в. Данные инструменты были выполнены в виде циркулей с отогнутыми наружу концами ножек. Современные начальные модели, называемые штихмассами, представлены трубками либо стержнями с наконечниками сферической формы. Они рассчитаны на крупные отверстия диаметром 100-2500 мм.

Современные начальные модели, называемые штихмассами, представлены трубками либо стержнями с наконечниками сферической формы. Они рассчитаны на крупные отверстия диаметром 100-2500 мм.

Принцип их функционирования состоит в передаче величины перемещения подвижного стержня на отсчетное устройство посредством передаточного механизма. Нутромеры оснащают передаточными механизмами различного типа, что также определяет сферу применения. Так, варианты с рычажными, конусными и клиновыми передачами рассчитаны на небольшие отверстия. Конусные модели (кромочные со стрелочной головкой либо шкалой с нониусом, цанговые, шариковые в трех типоразмерах) применяют для малых отверстий (от 0,2, от 0,95, 3-18 мм соответственно). Большинство индикаторных нутромеров оснащают передаточными устройствами рычажного либо клинового типа. Рабочий диапазон для них составляет от 3 до 1000 и от 18 до 50 мм соответственно.

Еще одним классификационным признаком для нутромеров является количество точек соприкосновения с поверхностью.

Только пассиметры имеют три наконечника, один из которых подвижен. Такие устройства имеют рабочий диапазон от 19 до 120 мм. Кроме того, для дифференциации нутромеров используют форму контактной поверхности (плоская, кромочная и др.).

Отдельно следует отметить электронные модели. Они представлены модификациями микрометрических нутромеров, оснащенными электронной головкой с цифровым отсчетом. Как и для механических аналогов, принцип измерения такими приборами основан на сравнении с мерой, в качестве которой в данном случае применяется высокоточное кольцо.

Современный рынок измерительных приборов предлагает довольно широкий ассортимент микрометров, однако их конструктивное исполнение практически идентично, за исключением моделей электронного типа. Отличия механических приборов заключаются в основном в габаритных размерах измеряемых ими предметов. Стандартный измеритель состоит из следующих компонентов:

- «Скоба». Деталь, представляющая собой основу инструмента, на которой закреплены остальные механизмы прибора.

Изготавливается из особо прочного металла, устойчивого к деформационным воздействиям, поскольку от жесткости этого элемента напрямую зависит величина погрешности при измерении.

Изготавливается из особо прочного металла, устойчивого к деформационным воздействиям, поскольку от жесткости этого элемента напрямую зависит величина погрешности при измерении. - «Пятка». Элемент, выполняющий функции жесткого упора. Выполняется в двух вариантах: запрессованная в корпус скобы и съемная. Сменная пятка характерна для приборов с диапазоном измерений 500 — 800 миллиметров.

- «Стебель». Составная часть микрометра, выполненная в виде полого цилиндра с размещенной внутри винтовой парой. На лицевой стороне стебля находятся основная, показывающая миллиметры, и дополнительная, показывающая половины миллиметров, шкалы.

- «Барабан». Элемент, шкала которого показывает десятые и сотые доли миллиметра (микрометры), одновременно играет роль указателя для шкалы стебля.

- «Трещотка». Размещена со стороны внешнего торца барабана. Эта деталь не только перемещает микрометрический винт, но и ограничивает величину крутящего момента, прикладываемого человеческой рукой.

Такая функция обеспечивает правдивость показаний при возникновении упругой деформации элементов винтовой пары и не позволяет повредить механизм прибора.

Такая функция обеспечивает правдивость показаний при возникновении упругой деформации элементов винтовой пары и не позволяет повредить механизм прибора. - «Микрометрический винт». Одно из окончаний элемента имеет гладкую поверхность и выдвигается в измерительную зону, а другое жестко соединено с барабаном.

- «Стопорное устройство». Деталь выполнена в виде винтового зажима, фиксирующего микрометрический винт в момент настройки прибора или снятия показаний.

- «Эталон». Элемент, находящийся вне прибора и предназначенный для его проверки перед проведением измерений.

недопущения преждевременного истирания

Пятка чуть-чуть прижимается к поверхности детали и выполняется вращение микрометрического винта при помощи специальной трещотки до момента его соприкосновения с поверхностью измеряемого предмета. Трещотку используют с целью контроля усилий натяжения – обычно выполняется зажим винта до 2–4 щелчков трещотки. Микрометрический винт фиксируется при помощи стопорного механизма, для того чтобы не произошло изменений показаний, во время считывания данных, полученных на шкале.

Трещотку используют с целью контроля усилий натяжения – обычно выполняется зажим винта до 2–4 щелчков трещотки. Микрометрический винт фиксируется при помощи стопорного механизма, для того чтобы не произошло изменений показаний, во время считывания данных, полученных на шкале.

Во время использования микрометра он должен удерживаться за скобу таким образом, чтобы шкала на стебле была хорошо видна и снятие замеров ничем не затруднялось.

В процессе измерения круглых заготовок, поверхности прибора должны располагаться в диаметрально противоположных частях детали. При этом, с одной стороны, прижимают пятку, а вращение трещотки микрометрического винта происходит с постоянным контролем и выравниванием прибора в нескольких направлениях – осевое и радиальное. После измерений нужно выполнить проверку инструмента по эталону.

Для вычисления размеров измеряемой детали складывают показания снятые с каждой шкалы: двух разметок на стебле и одной барабанном механизме. Верхняя часть шкалы на стебле предназначена для получения данных в мм. В свою очередь, нижняя шкала, предназначена для снятия половины миллиметра, при этом в случае её смещения в правую сторону к основному значению добавляют 0,5 мм. Ну и в заключение добавляются данные снятые со шкалы на барабане. Одна метка шкалы на барабанном механизме соответствует показанию в 0,01 мм.

В свою очередь, нижняя шкала, предназначена для снятия половины миллиметра, при этом в случае её смещения в правую сторону к основному значению добавляют 0,5 мм. Ну и в заключение добавляются данные снятые со шкалы на барабане. Одна метка шкалы на барабанном механизме соответствует показанию в 0,01 мм.

Как читать микрометр, градуированный в 0, 01 мм

Шаг винтовой резьбы на метрическом барабане составляет половину миллиметра (0, 5 мм). Одна поворот барабана продвигает винт в сторону или от пятки ровно 0, 5 мм. Линия считывания на гильзе градуирована над центральной длинной линией в миллиметрах (1, 0 мм) с пронумерованным пятым миллиметром. Каждый миллиметр также разделен наполовину (0, 5 мм) ниже центральной длинной линии. Скошенная грань шкалы разделена на пятьдесят равных частей, каждая из которых составляет 0. 01 мм, а каждая пятая строка пронумерована от 0−50.

Таким образом, количество миллиметровых и полумиллиметровых делений, видимых на шкале, плюс число сотых долей миллиметра, обозначенное градацией, которое совпадает с центральной длинной линией на шкале, дают показания. На рисунке выше барабан расположен так, чтобы можно было выставить край скоса между 5 и 6 градусами на верхней стороне шкалы, таким образом, 5, 0 миллиметров.

На рисунке выше барабан расположен так, чтобы можно было выставить край скоса между 5 и 6 градусами на верхней стороне шкалы, таким образом, 5, 0 миллиметров.

Он также проходит мимо следующей градуировки на нижней стороне шкалы, таким образом, дополнительный 0, 5 мм. Наконец, выпуск 28 (. 28) на шкале совпадает с центральной длинной линией. Результат измерения будет 5, 00 + 0, 5 + 0, 28 = 5, 78 мм.

Прибор знаком многим мастерам, по сути, это зажим с линейкой, правда, считает он по определённой системе. Если вы до сих пор не знаете, что измеряет микрометр и как с ним работать, прежде всего, необходимо внимательно изучить его устройство. Как мы видим из рисунка (фото ниже), все измерения микрометром проводятся контактным способом. Деталь зажимается в тиски и плотно удерживается в ней. Все основные механизмы микрометра расположены на скобе.

Внешний вид прибора и устройство

Принцип расчёта размеров в этом инструменте основан на таком понятии, как винтовая пара. Винт очень хорошо виден на фото. Благодаря его шагу на оси можно заметить отклонения от нулевой отметки. На стебле прибора нанесена шкала, цена её деления составляет 0,5 мм. Впрочем, ширина шага может быть разной.

Винт очень хорошо виден на фото. Благодаря его шагу на оси можно заметить отклонения от нулевой отметки. На стебле прибора нанесена шкала, цена её деления составляет 0,5 мм. Впрочем, ширина шага может быть разной.

Микрометр имеет две шкалы:

- Неподвижную на стебле. Эта шкала обычно имеет шаг деления 1 мм и ещё половинчатые (0,5 мм), которые позволяют посчитать точный размер до половины миллиметра.

- Крутящаяся шкала барабана. Эти деления показывают доли миллиметра. Чтобы узнать размер детали, необходимо сложить цифры, получившиеся на неподвижном стебле, и те, что показывает крутящийся барабан.

Противоположная часть микрометрического винта жёстко соединена с барабаном, в конце которого нанесена трещотка. Она позволяет прижимать лапки, именно поэтому её не стоит использовать для измерения таких тонких материалов, как проволока, трещотка, её просто сплющит. Трещотка необходима для калибровки прибора. Как это делать правильно, мы расскажем ниже в статье.

В барабан прибора вмонтирована трещотка. При измерении толщины или диаметра детали, как только та слегка сдавилась зажимами, раздаётся первый щелчок. Это и есть «момент истины» – перестаньте крутить барабан и посчитайте полученный размер по делениям. Инструкция крайне проста и выглядит следующим образом:

- поместите деталь между винтом и упором;

- прокрутите барабан до щелчка трещотки.

Дальнейшее вкручивание барабана с силой после щелчка трещотки способно расшатать винтовые канавки барабана. При многократном повторении этого неправильного шага микрометр со временем начнёт люфтить – резьба барабана подпортится. Никакая самая точная поверка на ноль не сделает достоверность измерений на нём первозданной, установленной заводом-изготовителем. Мерить повреждённым прибором станет невозможно.

Что касается тонкой проволоки из мягких металлов и сплавов – например, медной, алюминиевой, оловянной, свинцовой или проволочного припоя – лапки микрометра сплющат такую проволоку на 0,01–0,15 мм, и результат измерений окажется неточным. Закалённая сталь и победитовый сплав намного более устойчивы к воздействию трещотки. Такая проволока без проблем выдержит многократные измерения, не сплющившись по диаметру ни на микрон – при условии, что вы не продолжили сжимать её после контрольного щелчка барабана.

Закалённая сталь и победитовый сплав намного более устойчивы к воздействию трещотки. Такая проволока без проблем выдержит многократные измерения, не сплющившись по диаметру ни на микрон – при условии, что вы не продолжили сжимать её после контрольного щелчка барабана.

приведены в таблице 1.

Таблица 1

| Длина основной шкалы, мм | 1,0000±0,0005 |

| Количество интервалов основной шкалы | 200 |

| Расстояние между серединами соседних штрихов первых 10 делений шкалы ОМ, мм | 0,0050±0,0003 |

| Пределы допускаемой абсолютной погрешности ОМ, мм | ±0,0001 |

| Ширина штрихов шкалы, мм | 0,0020±0,0005 |

| Г абаритные размеры (без футляра), мм, не более | 80х30х3 |

| Масса (без футляра), кг, не более | 0,035 |

| Средний срок службы, лет, не менее | 6 |

Условия эксплуатации по категории УХЛ 4. 2 ГОСТ 15150-69 со следующими уточнениями: 2 ГОСТ 15150-69 со следующими уточнениями: | |

| — температура окружающей среды, °С | от +15 до +35 |

| — верхнее значение относительной влажности при 25 °С, % | 80 |

Перед проведением измерений нутромером требуется проверить его работоспособность. Для этого нужно оценить состояние его комплектующих и осмотреть маркировку. После визуального осмотра проверяется взаимодействие элементов штихмаса. Посредством инструментального микроскопа измеряются ширина штрихов стебля и барабана. В конце проверяются радиус кривизны наконечника и габариты установочной меры.

Перед проведением измерительных работ также требуется убедиться, что штихмас соответствует следующим требованиям:

- Предел погрешностей при комнатной температуре и влажности до 80 % составляет не более 0,09 мм.

- Размах показаний составляет не более 1/3 деления шкалы.

- Радиус контактной поверхности стержней равняется 2–40 мм.

- Головки прибора изготовлены из твердых сплавов и имеют шероховатости в соответствии с международным стандартом 2789.

- Покрытие металлических поверхностей микрометрического нутромера обладает антикоррозионными свойствами.

- Ручка, расположенная на барабане, изготовлена из материалов с низкой теплопроводностью.

Рекомендуется пользоваться нутромерами от официальных производителей (Mitutoyo, Mahr, Norgau, ЧИЗ). Они обладают сертификатом соответствия международным и российским техническим стандартам, что подтверждает качество измерительных инструментов.

Процедура измерения заготовок микрометрическим нутромером осуществляется по следующему алгоритму:

- На инструменте выставляются размеры измеряемого объекта. Необходимо выставить приблизительные размеры заготовки.

- Головка располагается под углом 90° относительно продольной оси микрометрического нутромера.

- Штихмас соприкасается со стенками барабана и трещотки.

- Микрометрический винт завинчивается, стержень с наконечником извлекается.

- Длина головки складывается со значением шкалы.

При работах с широкими отверстиями рекомендуется использовать микрометрические нутромеры с дополнительными стержнями-удлинителями.

Существуют следующие правила эксплуатации метрических нутромеров:

- Нельзя вывертывать винты установочной меры. Иначе могут измениться размеры меры.

- Нутромер требуется держать на участках, обеспечивающих его минимальный прогиб. Дистанция между штихмасом и измерительными поверхностями должно составлять 1/5 от измеряемой длины.

- Нельзя вынимать измерительные стержни из корпусов.

- Для сохранения чистоты инструмента необходимо его периодически обрабатывать спиртовыми растворами или растительным маслом.

- Требуется избегать перетяжки удлинителей и головки.

При длительной эксплуатации штихмаса происходит загустение смазки. На поверхности микрометрического нутромера скапливается большое количество пыли.

Для смены смазки требуется полностью разобрать инструмент. Разборка штихмаса осуществляется посредством откручивания удлинительного стержня. Необходимо смазать микровинт, торцы и иные измерительные поверхности устройства. Рекомендуется использовать смазочные жидкости, улучшающими противокоррозионные свойства металлов.

Разборка штихмаса осуществляется посредством откручивания удлинительного стержня. Необходимо смазать микровинт, торцы и иные измерительные поверхности устройства. Рекомендуется использовать смазочные жидкости, улучшающими противокоррозионные свойства металлов.

Хранить инструмент нужно в специальном футляре, изготовленном из искусственной кожи, древесины или металлических материалов. Футляры должны иметь выемки, отверстия или гнезда для размещения отдельных частей измерительного прибора. Прибор нужно хранить в сухом помещении с температурой не более 25 °C. Нельзя хранить нутромер в помещениях, где в воздухе содержится большое количество примесей и агрессивных газов.

Транспортировать измерительные приборы нужно в крытых ящиках или контейнеров. Транспортировка осуществляется в соответствии с правилами перевозки грузов для различных транспортных средств

При транспортировании микрометрических нутромеров важно, чтобы в упаковке влажность составляла не более 98 %, температура воздуха – не более 35 °С

Они используются для измерения размеров длины, диаметра или толщины с отображением результата на электронном дисплее. Цифровые микрометры доступны для эксплуатации в большом количестве разных размеров. Обычно имеется от 0 до 25 мм (от 0 до 1 дюйма), от 25 до 50 мм (от 1 до 2 дюймов), от 50 до 75 мм (от 2 до 3 дюймов) и от 75 до 100 мм (от 3 до 4 дюймов) микрометров.

Цифровые микрометры доступны для эксплуатации в большом количестве разных размеров. Обычно имеется от 0 до 25 мм (от 0 до 1 дюйма), от 25 до 50 мм (от 1 до 2 дюймов), от 50 до 75 мм (от 2 до 3 дюймов) и от 75 до 100 мм (от 3 до 4 дюймов) микрометров.

Подготовка измерений:

- Шаг 1: Очистить измерительную поверхность измеряемого предмета чистой тканью.

- Шаг 2: Очистить все измерительные поверхности цифрового внешнего микрометра чистой тканью.

- Шаг 3. Полностью закрыть цифровой внешний микрометр.

- Шаг 4: Поверните барабан, чтобы убедиться, что линия 0 полностью выровнена с линией на шкале. Если используется 25−50 мм, от 50 до 75 мм или микрометры с большим диапазоном, необходимо будет применить соответствующий для калибровки перед измерением. Например, необходимо использовать 25 — миллиметровый для калибровки цифрового микрометра с 25 до 50 мм.

- Шаг 5: Включите кнопку ON / OFF цифрового микрометра. Если он читает 0, вы можете начать измерение.

Если он не читает 0, отрегулируйте трещотку до тех пор, пока он не будет читать 0.

Если он не читает 0, отрегулируйте трещотку до тех пор, пока он не будет читать 0. - Шаг 6: Включите кнопку mm / in цифрового внешнего микрометра, а затем выберите нужную систему единиц по своему усмотрению.

Для того чтобы понимать, как правильно пользоваться микрометром, нужно выполнить:

- Шаг 1: Открыть устройство, вращая барабан.

- Шаг 2: Поместите измеряемый элемент в цифровой микрометр. Убедитесь, что устройство перпендикулярно измеряемым поверхностям.

- Шаг 3: Поверните стопор трещотки, пока винт не будет контактировать с предметом измерения. Не зажимайте прибор плотно на заготовку. Используйте только достаточное давление до остановки трещотки, чтобы изделие могло просто поместиться между пяткой и винтом. Вообще говоря, можно вращать храповой механизм трещотки на три круга после того, когда винт прикоснётся к предмету измерения.

- Шаг 4: Зафиксируйте зажим на цифровом внешнем микрометре, чтобы убедиться, что цифры больше не могут измениться.

Можно также получить показания, читая метки на шкалах измерителя. Обычно пользуются в основном данными с большого ЖК — дисплея цифрового микрометра, потому что оно является более точным. Инструкции по техническому обслуживанию цифрового прибора:

- Не забудьте выключить его после завершения измерения, чтобы продлить срок службы и предотвратить ремонт.

- Никогда не применяйте давление на любой части устройства, опасаясь повредить цепь.

- Очистите измерительную поверхность прибора сухой и чистой тканью, надо разобрать батарею и положить её в сухом месте, если прибор долгое время простаивает.

Процесс измерения сводится к вращению барабана до соприкосновения пятки и плоской измерительной поверхности винта с габаритами предмета.

Чтобы не оставить без внимания ни один нюанс проведения измерений, приведем подробную инструкцию по использованию микрометра.

При пользовании цифровым микрометром трудности в снятии показаний обычно не возникают. Поэтому при описании процесса будем рассматривать прибор классической конструкции.

Этап первый. Проверка показаний

Желательно осуществлять не только при покупке нового прибора, но и каждый раз перед проведением измерений.

Для проверки показаний микрометра с диапазоном измерений от 0 до 25 мм нужно вращать барабан до смыкания измерительных плоскостей при отсутствии детали. Чтобы проверить показания микрометров с большим диапазоном, нужно использовать концевую меру, входящую в комплект прибора.

Барабан должен полностью закрыть шкалу, нанесенную на стебле. Говоря более точно, торец барабана должен остановиться четко на нулевой отметке стебля. А нулевая отметка шкалы барабана должна остановиться напротив продольного штриха.

Если неточность показаний обнаружена в магазине, от покупки стоит отказаться. Если показания сбились в процессе эксплуатации, можно пойти одним из двух путей решения проблемы:

- Если микрометр предназначен для домашнего использования, можно провести регулировку самостоятельно.

- Если микрометр производственный и его показания считаются официальными при изготовлении, контроле и сдаче деталей, регулировку следует поручить специально уполномоченным лицам или организациям.

Самостоятельная регулировка проводится по следующему алгоритму:

- Микрометрический винт фиксируется стопорным устройством при соединенных измерительных плоскостях или при зажатой между ними концевой мере.

- Барабан разъединяется с микрометрическим винтом.

Для этого следует воспользоваться специальным ключом, входящим в комплект прибора. В некоторых моделях достаточно просто отвернуть трещотку вращением против часовой стрелки.

Для этого следует воспользоваться специальным ключом, входящим в комплект прибора. В некоторых моделях достаточно просто отвернуть трещотку вращением против часовой стрелки. - Нулевой штрих на барабане совмещается с продольным штрихом на стебле.

- Проводится сборка прибора в обратном порядке.

- Осуществляется новая проверка показаний.

- В случае необходимости регулировка повторяется.

Этап второй. Фиксация детали измерительными поверхностями

Для получения точного результата измерений и предотвращения поломки микрометра вследствие неправильного обращения следует придерживаться простых рекомендаций:

- Удерживая деталь вплотную к пятке, вращением барабана подвести измерительную плоскость микрометрического винта близко к габариту детали.

Не следует прилагать усилий.

Не следует прилагать усилий. - Дальнейшее вращение можно осуществлять только через трещотку. Серия щелчков трещотки подскажет, что измерительные поверхности соприкоснулись с деталью, а показания прибора соответствуют измеряемому габариту.

Первый пункт можно не принимать во внимание, если с самого начала вращать барабан через трещотку. Выработав такую привычку, можно избежать повреждения элементов микрометра и снизить износ измерительных поверхностей при случайном превышении необходимого вращательного момента

Этап третий. Снятие показаний

Показания начинают снимать с крупного разряда, а заканчивают — мелким.

Цены делений у разных микрометров могут отличаться, поэтому перед снятием показаний нужно ознакомиться с прибором. Для полной уверенности в правильности проведения измерений желательно прочитать паспорт.

Для полной уверенности в правильности проведения измерений желательно прочитать паспорт.

В качестве примера возьмем наиболее широко распространенный гладкий микрометр МК25 с ценой деления 0,01 мм:

Снимаем показания шкалы стебля. Цена деления — 0,5 мм

Важно помнить: если деление не видно, искомый размер определяется предыдущим открытым делением.

Снимаем показания шкалы барабана. В рассматриваемом приборе цена деления барабана — 0,01 мм

Цифры на барабане показывают сотые доли миллиметра.

Суммируем показания шкал стебля и барабана.

Мы довольно подробно рассмотрели, как пользоваться микрометром. Видеоурок по его использованию поможет более наглядно раскрыть тонкости проведения измерений.

После того как вы изучили информации касаемо этого прибора, давайте разберемся, как же им пользоваться, чтобы будущие измерения были предельно точными.

Проверка и калибровка. Периодически, и сразу после приобретения следует проверить инструмента на наличие дефектов при замерах. Если шкала сбита, то необходимо провести регулировку, используя находящийся в комплекте ключ. Проверить его точность предельно просто, достаточно лишь сомкнуть измерительные плоскости без детали

Важно: после того, как винт упрется в противоположную плоскость, то в случае с электронным микрометром на экране должен высветиться 0. Если прибор механический, то барабан должен почти полностью закрыть стебель, а скошенный край оказаться на нулевой отметке

И еще один важный момент: перед началом измерений, рекомендуется выдержать как деталь, так и сам инструмент в одном температурном режиме в течение как минимум 3-х часов.

Закрепляем деталь. На первый взгляд может показаться, что зафиксировать деталь легкое дело, но на деле существуют некоторые нюансы. Первым делом следует понимать, что до упора ее зажимать нельзя, поскольку это отразиться на результатах замера, и чтобы предотвратить это, в приборе предусмотрели специальные механизмы. Для начала необходимо довести винт до детали с помощью вращения барабана, которая находится у второй измерительной плоскости. После того как будет заметен упор, следует немного сместиться по ручке и продолжить вращение трещотки. Услышав щелчок, второй и затем третий – нужно остановиться. Это сигнализирует о том, что деталь закреплена.

Для начала необходимо довести винт до детали с помощью вращения барабана, которая находится у второй измерительной плоскости. После того как будет заметен упор, следует немного сместиться по ручке и продолжить вращение трещотки. Услышав щелчок, второй и затем третий – нужно остановиться. Это сигнализирует о том, что деталь закреплена.

Снимаем показатели. Если у вас электронный микрометр, то достаточно посмотреть на дисплей и выписать показатель. А вот с механическим придется немного поработать. Чтобы узнать показатель, следует начать читать с крупных цифр и заканчивать маленькими, а потому в первую очередь необходимо посмотреть на пометки стебля, где находится две шкалы. Нижние деления обозначают 1 мм, а верхние – 0,5 мм.

Способов измерения бывает два типа – абсолютный и относительный (он же контактный). В первом случае разъем прибора прикладывается непосредственно к предмету, зажимы подгоняются согласно его геометрии и со шкалы выписываем результаты. Что же касается относительного способа, то он позволяет определять параметры находящихся рядом предметов и границ, и математическим путем узнать искомый параметр.

Микрометр и резьбомеры — Работа по чертежу и технологической карте с точностью обработки до 0,1 мм — Комплексные работы

Основные части микрометра

Микрометр с точностью измерений до 0,01 мм часто используют токари при изготовлении цилиндрических и конических деталей.

Пользуются микрометром так: измеряемую деталь или заготовку помещают между торцом микрометрического винта и пяткой. При вращении барабана от себя микрометричный винт приближается к заготовке. Вращают барабан при помощи трещотки, звук которой предупреждает о плотном зажатии измеряемой заготовки между пяткой и торцом микрометрического винта.

После этого микрометрический винт закрепляют стопором и держат микрометр перед глазами так, как показано на рисунке ниже, и читают результаты измерения.

| Чтение показаний по микрометру |

Стебель со шкалой имеет деления и числа 0; 5; 10; 15; 20; 25. Таким микрометром можно измерить деталь величиной до 25 мм. На шкале барабана нанесено 50 делений. При повороте барабана на одно деление винт микрометра перемещается на 0,01 мм.

Таким микрометром можно измерить деталь величиной до 25 мм. На шкале барабана нанесено 50 делений. При повороте барабана на одно деление винт микрометра перемещается на 0,01 мм.

На рисунке ниже показано нулевое положение, когда пятка скобы и торец микрометрического винта плотно сошлись, а на шкале нулевое деление совпало с нулевым делением нониуса.

Нулевое показание микрометра

На рисунке ниже видно, что расстояние между пяткой скобы и торцом микрометрического винта равно 17,85 мм, так как на шкале целых миллиметров показано 17 и деление 0,5 мм, а по нониусу сотые доли миллиметра с числом 35 совпали со шкалой стебля, поэтому отсчет показывает 17,85 мм.

Отсчет по нониусу микрометра (17,85 мм)

На рисунке ниже показания составляют: 0,24 мм; 8,27 мм; 33,68 мм.

Чтение показаний

При измерении закрепленной заготовки в патроне токарного станка микрометр располагают так, чтобы скоба была обращена к себе и ее поддерживала снизу левая рука.

Приемы измерения детали микрометром

а — закрепленной в патроне токарного станка;

б — удерживаемой в руках;

в — установленной на призме.

Микрометры — инструменты повышенной точности, дорогостоящие. К ним надо относиться бережно и пользоваться ими умело. Запрещается измерять заготовку, закрепленную в патроне, во время работы станка. Хранить микрометр нужно в футляре. После окончания работы его протирают, смазывают специальным маслом, ослабляют стопор.

Резьбомерами — резьбовыми шаблонами определяют профиль и шаг резьбы. Диаметры резьбы измеряют штангенциркулем. Резьбомер — это набор пластин, на каждой из которых указана величина шага.

Резьбомер

Если зубья пластины плотно входят в резьбу проверяемой детали, то шаг данной резьбы надо прочитать на этой пластине.

На рисунке ниже показаны приемы измерения шага резьбы.

Приемы измерения шага резьбы резьбомером

а — болта; б — гайки.

Приемы измерения штангенциркулем наружной резьбы болта и гайки показаны на рисунке ниже.

Приемы измерения диаметра наружной резьбы штангенциркулем

а — болта; б — гайки.

Вопросы

- Назовите основные части микрометра.

- Как устроена шкала микрометра?

- Пользуясь рисунком расскажите о приемах измерения деталей?

Смотрите рисунок – Приемы измерения детали микрометром

- Как надо держать микрометр при чтении показаний?

- Для чего служит трещотка микрометра?

- Как хранят микрометр?

- Что измеряют резьбомерами?

- Что за числа (0,5; 0,6; 0,7; 0,8; 1,0; 1,25) проставлены на пластинах резьбомера?

- Каким инструментом можно измерить диаметр резьбы?

- Расскажите о порядке измерения диаметра наружной резьбы штангенциркулем.

Смотрите рисунок – Приемы измерения диаметра наружной резьбы штангенциркулем

Упражнения

- Выполните схематические рисунки шкал микрометра с отсчетами: 17,25 мм; 9,64 мм; 5,05 мм.

Смотрите рисунок – Чтение показаний

- Прочитайте надпись (маркировку) на микрометрах, имеющихся в учебной мастерской. Что означает маркировка 0,01 мм; 0 — 25 мм.

- Измерьте микрометром диаметры сверл, метчиков.

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

изображений, фотографий и изображений внутри микрометра на Alibaba

Примечание. Некоторые элементы запрещены к отображению / продаже на нашем веб-сайте в соответствии с Политикой листинга продуктов. Например, такие лекарства, как аспирин.

US $ 1-200 / шт. (цена FOB)

1 шт. (мин. Заказ)

US $ 280-3700 / шт. (цена FOB)

1 шт. (мин. Заказ)

70-2000 долларов США / 9000 5 шт. (цена FOB)

(цена FOB)

1 шт. (мин.Заказ)

288-766 долл. США / Комплект (цена FOB)

2 комплекта (минимальный заказ)

US $ 75,9-75,9 / Комплект (цена FOB)

1 комплект (минимальный заказ)

50–1200 долларов США / шт. (цена FOB)

1 шт. (минимальный заказ)

88–258 долларов США / шт. (цена FOB)

100 штук (мин.Заказ)

US $ 5-10 / шт. (цена FOB)

10 шт. (минимальный заказ)

US $ 81,7-160 / шт. (цена FOB)

1 шт. (минимальный заказ)

1-100 долларов США / штук (цена FOB)

100 штук (минимальный заказ)

15.0-15.0 долларов США / штук (FOB цена)

1 штука (мин.Заказ)

6,2-7,5 долл. США / шт. (цена FOB)

(цена FOB)

1 шт. (минимальный заказ)

45,9-70,9 долл. США / шт. (цена FOB)

10 шт. (минимальный заказ)

40-45 долларов США / штук (цена FOB)

20 штук (минимальный заказ)

1-2 / долларов США за штуку (цена FOB)

1 Единица (Мин.Заказ)

15-42 долл. США / шт. (цена FOB)

100 шт. (минимальный заказ)

60-350 долл. США / шт. (цена FOB)

1 шт. (Мин. Заказ)

6,5-6,8 долл. США / Комплект (Цена FOB)

10 комплектов (Мин. Заказ)

2-20 / долл. США (Цена FOB)

1 штука (мин.Заказ)

US $ 24-50 / шт. (цена FOB)

1 шт. (минимальный заказ)

US $ 150-300 / шт. (цена FOB)

1 шт. (Мин. Заказ)

(Мин. Заказ)

EUR 1-2 / Единица (Цена FOB)

1 Единица (Мин. Заказ)

33,0-33,0 долл. США / Комплект (Цена FOB)

1 комплект (мин.Заказ)

104,0-104,0 долл. США / шт. (цена FOB)

шт. (минимальный заказ)

1 шт. / долл. США (цена FOB)

1 шт.

1 шт. (Мин. Заказ)

5-30 долларов США / Комплект (Цена FOB)

1 комплект (Мин. Заказ)

100-1000 долларов США / штук (Цена FOB)

1 штука (мин.Заказ)

2,35–3,45 долл. США / шт. (цена FOB)

100 шт. (минимальный заказ)

15,0–15,0 / набор (цена FOB)

1 набор 9000 (Мин. Заказ)

10,2-52,8 долл. США / шт. (Цена FOB)

1 шт. (Мин.

90,0-90,0 долл. США / шт. (Цена FOB)

1 штука (мин.Заказ)

10-30 долларов США / 9000 5 шт. (цена FOB)

1 шт. (минимальный заказ)

{{#if priceFrom}}{{priceCurrencyType}} {{priceFrom}} {{#if priceTo}} — {{priceTo}} {{/если}} {{#if priceUnit}} / {{priceUnit}} {{/если}}

{{/если}} {{#if minOrderQuantity}}{{minOrderQuantity}} {{#if minOrderType}} {{minOrderType}} {{/если}}

{{/если}}T-king Микрофотография Головка микрометра — платформа для штабелирования Макро-направляющая из алюминиевого сплава 60×60 мм Рабочий ход в одну сторону 12.Точность 5 мм 0,01 мм: Amazon.com: Industrial & Scientific

В настоящее время недоступен.

Мы не знаем, когда и появится ли этот товар в наличии.

- Убедитесь, что это подходит введя номер вашей модели.

- Название продукта: Микрометрическая головка для фотосъемки

- Размер: 60×60 мм, односторонний / 90×90 мм (двусторонний, односторонний опционально)

- Рабочий ход: 12,5 мм

- Точность: 0,01 мм

- Параллельность: 0,02 мм

Технические характеристики изделия

Спецификация для этого семейства продуктов

| Фирменное наименование | Т-король |

|---|---|

| Материал | алюминиевый сплав |

| Номер детали | Вэнь-1 |

| Код UNSPSC | 41110000 |

Пространственная калибровка

Содержание этой страницы не проверялось с момента перехода от MediaWiki. Если вы хотите помочь, ознакомьтесь с руководством!

Если вы хотите помочь, ознакомьтесь с руководством!

Предположим, вы хотите получить измерения с изображения, используя реальные пространственные единицы (мкм, мили и т. Д.), А не просто «пиксели». Если данные вашего изображения были в формате, который содержал метаданные пространственной калибровки, и Фиджи (возможно, с использованием биоформатов) смог их прочитать, то ваше изображение могло уже быть пространственно откалиброванным. Вы можете увидеть это на информационной панели вверху изображения, так как рядом с числами будут микрометры или другие пространственные единицы.Если изображение еще НЕ откалибровано по пространству, размер будет помечен как «пиксели». Если это так, то вам необходимо пространственно откалибровать изображение, прежде чем вы сможете измерить на нем расстояния и площади!

Процесс пространственной калибровки включает калибровку одного изображения по известным значениям, а затем применение этой калибровки к некалиброванному изображению. Это, конечно, предполагает, что оба изображения имеют одинаковое увеличение. Вот пример: изображение предметного микрометра слева показывает 100 микрометров.Такое же увеличение было использовано для получения изображения справа, конфокальной сканирующей головки с остановленным вращающимся диском. Мы хотим измерить расстояние между пятнами и площадь пятен.

Это, конечно, предполагает, что оба изображения имеют одинаковое увеличение. Вот пример: изображение предметного микрометра слева показывает 100 микрометров.Такое же увеличение было использовано для получения изображения справа, конфокальной сканирующей головки с остановленным вращающимся диском. Мы хотим измерить расстояние между пятнами и площадь пятен.

Изображение предметного микрометра

Изображение остановившейся дисковой головки конфокального сканера

Откройте изображение предметного микрометра и неоткалиброванное тестовое изображение. Выберите изображение предметного микрометра. Обратите внимание, что изображения не откалиброваны по пространству, и их масштаб указывается в верхней информационной панели в пикселях, а не в реальных пространственных единицах.

Используйте инструмент «Выделение линии», чтобы нарисовать линию выделения известной длины на изображении предметного микрометра.

Перейти в меню «Анализировать — Установить масштаб»

Задайте известное расстояние до нарисованной линии в поле «Знай расстояние».

Инструмент знает, сколько пикселей была нарисована линия!

Инструмент знает, сколько пикселей была нарисована линия!Установите единицы измерения (мм, мм, любые)

Теперь включите опцию «Global», установив флажок, чтобы все открытые изображения прошли одинаковую пространственную калибровку, когда вы нажмете OK.(Если нет, то калибруется только изображение с выделением линии.

Теперь вы увидите, что тестовое изображение откалибровано по пространству. На информационной панели вверху изображения числа имеют пространственные единицы! Обратите внимание на (G) на панели имен обоих изображений. Это означает, что калибровка устанавливается одинаково для всех открытых изображений.

Теперь выделите линию или область. Если вы используете функцию измерения Анализировать ›Измерение или ⌃ Ctrl + M , результаты будут пространственно откалиброваны.

Если вы хотите увидеть пространственную калибровку изображения или даже изменить ее вручную, вы можете использовать функцию меню «Image-Properties» для просмотра и изменения размеров вокселей xyz, калибровки времени, количества z-срезов, (цвет ) каналов, и интервал между точками времени. Это удобно, если вам нужно изменить размерность стопки изображений (также для этого используйте функции пункта меню «Image-Hyperstacks»).

Это удобно, если вам нужно изменить размерность стопки изображений (также для этого используйте функции пункта меню «Image-Hyperstacks»).

- В) Можем ли мы измерить реальное расстояние между пятнами на тестовом изображении?

- Q) Можете ли вы измерить площадь одного из пятен?

- Q) Размер пикселя на ПЗС-матрице камеры, используемой для получения изображений, составляет 16 микрометров по осям x и y.Каково реальное увеличение использованного объектива 60x?

Характеристики пустынного лака в масштабе от нанометра до микрометра: модель фотоокисления при его образовании

Реферат

Горный лак — широко распространенное покрытие горных пород, богатое марганцем, обычно разрабатываемое в засушливых средах, но механизм его образования все еще не определен. дебаты. В этом исследовании был проанализирован каменный лак и прилегающая почвенная пыль, собранная в пустыне Гоби, для изучения возможного механизма абиотического окисления оксидов Mn. Появление горного лака показывает прямую и тесную связь с сильным солнечным излучением, что дает первое свидетельство фотохимического генезиса. На участках лаковой поверхности наблюдаются обильные пещеры и туннели со средним диаметром ~ 1–5 мкм, которые способствуют проникновению солнечного света и воды. Оксиды металлов (оксигидр), включая бирнессит, гематит, гетит, рутил и анатаз, составляют основные компоненты горного лака, которые являются полупроводниковыми минералами, чувствительными к солнечному свету.Характер обогащения микроэлементами, обнаруженный с помощью LA-ICP-MS, указывает на водное происхождение. Положительные аномалии Ce в лаке в отличие от горного субстрата, а также положительная корреляция между Ce и Mn предполагают сильную окислительную среду в генезисе горного лака. Следовательно, фотогенерируемые дырки и активные формы кислорода (АФК) на оксидах металлов в лаке могут способствовать окислению Mn (II), что дополнительно продемонстрировано с термодинамических и кинетических соображений.

Появление горного лака показывает прямую и тесную связь с сильным солнечным излучением, что дает первое свидетельство фотохимического генезиса. На участках лаковой поверхности наблюдаются обильные пещеры и туннели со средним диаметром ~ 1–5 мкм, которые способствуют проникновению солнечного света и воды. Оксиды металлов (оксигидр), включая бирнессит, гематит, гетит, рутил и анатаз, составляют основные компоненты горного лака, которые являются полупроводниковыми минералами, чувствительными к солнечному свету.Характер обогащения микроэлементами, обнаруженный с помощью LA-ICP-MS, указывает на водное происхождение. Положительные аномалии Ce в лаке в отличие от горного субстрата, а также положительная корреляция между Ce и Mn предполагают сильную окислительную среду в генезисе горного лака. Следовательно, фотогенерируемые дырки и активные формы кислорода (АФК) на оксидах металлов в лаке могут способствовать окислению Mn (II), что дополнительно продемонстрировано с термодинамических и кинетических соображений. АФК, включая 1 O 2 и ОН с сильной окислительной способностью, обнаруживаются методом ЭПР в суспензии лака, что является прямым доказательством окисления Mn (II). Лабораторное экспериментальное моделирование показывает, что фотокатализ оксидов металлов в горном лаке значительно способствует окислению Mn (II) в 2,10–7,97 раз по сравнению с окислением в гомогенном растворе. Все эти данные свидетельствуют о том, что индуцированный светом абиотический процесс может играть важную роль в образовании горного лака вместе с другими абиотическими и биотическими путями, которые могут даже иметь значение для эволюции оксидов Mn на поверхности планет земной группы.

АФК, включая 1 O 2 и ОН с сильной окислительной способностью, обнаруживаются методом ЭПР в суспензии лака, что является прямым доказательством окисления Mn (II). Лабораторное экспериментальное моделирование показывает, что фотокатализ оксидов металлов в горном лаке значительно способствует окислению Mn (II) в 2,10–7,97 раз по сравнению с окислением в гомогенном растворе. Все эти данные свидетельствуют о том, что индуцированный светом абиотический процесс может играть важную роль в образовании горного лака вместе с другими абиотическими и биотическими путями, которые могут даже иметь значение для эволюции оксидов Mn на поверхности планет земной группы.

Ключевые слова

Каменный лак

Солнечный свет

Фотокатализ

Абиотическое окисление

Марганец

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2019 Elsevier B.V. Все права защищены.

Рекомендуемые статьи

Цитирование статей

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт

не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к

остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

digital — Что означает [x] мкм пиксель при сравнении датчиков камеры и что он говорит о качестве изображения

Если я правильно понял, лучше сенсор побольше.

Не обязательно. Зависит от того, что вы планируете снимать.

При съемке очень далеких объектов, таких как луна или птицы, могут оказаться полезными пиксели чуть меньшего размера, чем обычно присутствуют на полнокадровых датчиках. Тогда вы сможете получить длиннофокусный телеобъектив с меньшими объективами. Например, полный кадр обычно имеет пиксели 6 мкм x 6 мкм с разрешением 24 мегапикселя, тогда как датчик кадрирования вполне может иметь пиксели 3,75 мкм x 3,75 мкм.

Чтобы получить пиксели 3,75 x 3,75 мкм, вы можете купить полнокадровую камеру с 61 объективом. Разрешение 44 мегапикселя или камера с датчиком кадрирования с разрешением 24 мегапикселя. Последний дешевле, а использование первого с длинным телеобъективом означает, что вы просто обрезаете окончательное изображение, делая большую часть из 61,44 миллиона пикселей неиспользованными.

Разрешение 44 мегапикселя или камера с датчиком кадрирования с разрешением 24 мегапикселя. Последний дешевле, а использование первого с длинным телеобъективом означает, что вы просто обрезаете окончательное изображение, делая большую часть из 61,44 миллиона пикселей неиспользованными.

Но в любом случае есть предел тому, насколько маленьким имеет смысл уменьшать пиксели.

Вот снимок луны с фокусным расстоянием 400 мм на полном кадре:

Вот изображение луны с небольшой сенсорной камеры CoolPix P1000 с увеличением до эквивалента 3000 мм (источник):

Как вы думаете, что лучше?

Возможность увеличения изображения до эквивалента 3000 мм в P1000 достигается за счет того, что сенсор очень маленький, а пиксели — очень маленькими.К сожалению, они сделали пиксели настолько маленькими, что маленький размер пикселя начинает снижать разрешение из-за таких эффектов, как дифракция.

Итак, моя основная цель, сравнивая эти лунные снимки, — продемонстрировать, что, хотя сенсор меньшего размера может иметь больший диапазон телеобъектива, есть предел тому, насколько маленькими вы должны делать пиксели.

Они показывают такие значения, как пиксель 1,4 мкм или 1,55 пикселя.

Все эти значения слишком малы. Они не оптимизированы для качества изображения, а, скорее, оптимизированы для низких затрат на производство сенсоров и небольшого размера камеры.

Все, что меньше 3 мкм или около того, на практике ограничивается линзой. Например, 24-мегапиксельная полнокадровая камера делает снимки лучше, чем 24-мегапиксельная камера с датчиком кадрирования, причина в том, что пиксели на полнокадровой камере больше и не так сильно увеличивают ограничения объектива.

5 типов микрометрического винтового калибра [Картинки-PDF]

В этой статье вы узнаете, что такое микрометрический и микрометрический винтовой калибр с его частями , точность измерения , как читать и подробнее с PDF

Винтовой калибр для микрометра

Микрометр представляет собой усовершенствованный вариант измерения с помощью штангенциркуля, описанного в прошлой статье.

Точность штангенциркуля остается равной 0,02 мм, но большая часть инженерных работ требует большей точности с чувствительностью, для которой следует использовать инструмент, имеющий и то, и другое.

Самый известный прецизионный измерительный прибор в мастерской — микрометр.

Микрометр работает по принципу винт-гайка. Продольное перемещение шпинделя за один оборот равно шагу винта, т.е. расстояние, перемещаемое гайкой вдоль винта, пропорционально количеству оборотов, сделанных гайкой.

Следовательно, контролируя количество оборотов и доли оборота, совершаемые гайкой, можно точно спрогнозировать расстояние, которое она перемещает вдоль винта.

Чтобы применить вышеуказанный принцип к измерительному устройству, требуется:

- Прецизионный винт.

- Средство отвода винта на весь оборот.

- Средство измерения степени частичных оборотов.