- Свойства, состав и производство фибробетона своими руками

- Фибробетон: технология производства и применение

- Приготовление и нанесение железобетонных смесей

- Что такое бетон, армированный фиброй — различные области применения, преимущества и типы

- Что такое фибробетон?

- Краткая история FRC

- Каково влияние волокон в бетоне?

- Какие существуют типы фибробетона?

- Бетон, армированный стальным волокном

- Бетон, армированный полипропиленовым волокном (PFRC)

- Бетон, армированный стекловолокном (GFRC)

- Бетон, армированный полиэфирным волокном

- Бетон, армированный углеродным волокном

- Бетон, армированный макросинтетической фиброй

- Бетон, армированный натуральным волокном

- Каковы преимущества использования фибробетона

- Каковы области применения фибробетона?

- Как получить фибробетон?

Свойства, состав и производство фибробетона своими руками

На отечественном рынке стройматериалов фибробетон появился сравнительно недавно. Речь идёт о бетоне в составе которого присутствует фиброволокно. Этим волокнам в материале делегируется роль арматуры, за счёт чего повышаются прочностные характеристики готового раствора.

Особенность фибробетонных вкраплений заключается в том, что их размеры одинаковы, как по толщине, так и по длине. За счёт этого обеспечивается равномерное распределение компонентов материала по внутренней структуре бетона.

У фибробетона огромное количество преимуществ, заслуживающих самого пристального внимания.

Фибробетон – состав и технология производства

Фибробетон – представитель мелкозернистых материалов, ключевым компонентом которого является армирующий наполнитель. До недавнего времени чтобы нивелировать опасность образования трещин и повысить прочность цемента, необходимо было предпринимать ряд дополнительных мер.

Профессионалы добавляли в состав материала дисперсные волокна, после чего равномерно распределяли их по всему объёму жидкой цементной массы. За счёт перечисленных мероприятий характеристики материала улучшались, в сравнении с обычными бетонами:

- структурные трещины образовываются крайне редко;

- повышенная устойчивость к физическим и механическим нагрузкам;

- прочность материала увеличилась на 30%.

- Неметаллические – основу таких материалов составляет карбон, полиэтилен, базальт, хлопок, акрил или стекло.

- Металлические – в качестве исходного вещества выступает сталь, отличающаяся размером и формой.

А вот решения на основе углерода и базальта отличаются высокой ценой, а потому остаются зачастую недоступными для строителей.

А вот решения на основе углерода и базальта отличаются высокой ценой, а потому остаются зачастую недоступными для строителей.Если бетону требуется придать некоторые специфические свойства, в него вносят нейлон, вискозу, хлопок, армированную стальную фибру. Если говорить о структуре фибробетона, то это однородная конструкция, пронизанная по всей площади волокнами. Благодаря им и достигает армирующий эффект.

Фибробетон: эксплуатационные и технические характеристики

Фибробетон и его характеристики тесно перекликаются со сферой использования рассматриваемого материала. Одним из самых распространенных наполнителей является стальная фибра. Этот материал отличается высокой устойчивостью к нагрузкам, в его структуре не возникают трещины, не усаживается. Рассматриваемый стройматериал сохраняет высокие эксплуатационные качества, даже под действием огня, влаги и температуры.

Не менее распространены и составы на основе стеклянных волокон.

Асбестовая фибра отличается долговечностью, стойкостью к физическим и механическим нагрузкам, инертностью к щелочной среде, а также термозащитными свойствами. Базальтовый бетон может похвастаться высокой прочностью. Это оптимальное решение для конструкций, находящихся под постоянным и продолжительным воздействием нагрузок.

Преимущества и недостатки фибробетона

У каждого материала легко выделить как очевидные «плюсы», так и явные «минусы». Фибробетон в этом плане не является исключением, а потому на преимуществах и недостатках материала следует остановиться подробнее.

Преимущества

У современного фибробетона выделяют несколько «плюсов»:

- хорошая адгезия;

- небольшое количество используемого бетона;

- высокая производительность труда;

- нет необходимости в применении армирующей сетки;

- технические характеристики фибробетона сохраняются даже после истечения срока службы материала;

- наличие в пенобетоне фибры способствует повышению его прочности;

- армирование в структуре газобетонного состава обеспечивает материал пористой структурой по всему объёму.

Что касается минусов фибробетона, то он всего один – высокая стоимость стройматериала, в сравнении с традиционными составами. Впрочем, даже этот недостаток нивелируется эксплуатационной долговечностью и устойчивостью к износу.

Технологические тонкости производства фибробетонов

Рассматривая технологические особенности изготовления фибробетона важно отметить – состав можно получить промышленным способом, либо в домашних условиях. И если с первым способ не возникает никаких вопросов, то вот со вторым – своими руками – есть ряд особенностей. Для получения качественного состава придется прибегнуть к помощи специальной дробилки.

- На первом этапе необходим измельчить компоненты. В рассматриваемом случае это песок и цемент.

- На втором этапе необходимо затратить много времени для обеспечения равномерного распределения компонентов внутри состава.

Гарантия высокого качества фибробетонов – качество и равномерность распределения арматуры по раствору.

Область применения фибробетона

Учитывая состав и характеристики фибробетона, он за короткое время приобрел широкое распространение в строительной отрасли. Специалисты рекомендуют использовать рассматриваемый материал для строительства объектов, подверженных продолжительному воздействию высокой нагрузки.

Основная область применения фибробетона:

- монолитные объекты и каркасные конструкции;

- тротуары, взлётные полосы, автобаны;

- тоннели и полы;

- тротуарная плитка и бордюры;

- мостовые основы.

- объекты с небольшим весом;

- ячеистые бетоны;

- объекты строительства на основе пеноблоков.

Подводя итоги

Описанные выше факты позволяют констатировать – фибробетон отличается выраженными положительными характеристиками и свойствами. Его легко изготовить в домашних условиях, не прибегая к помощи дорогостоящей техники и высококвалифицированных специалистов. Неудивительно, что рассматриваемый бетон с лёгкостью конкурирует с другими стройматериалами.

Фибробетон: технология производства и применение

Структура фибробетона

Фибробетон: что это такое и чем объяснить значительный интерес к использованию фибробетонов как в России, так и за ее пределами? Такой вид бетона — это разновидность класса дисперсных композиционных изделий, получивших большое распространение в разных областях промышленности. Для ознакомления смотрите видео в этой статье.

Содержание статьи

- Фибра: виды материалов и их классификация

- Основные виды фиброволокна

- Стальная фибра

- Базальтовое фиброволокно

- Стекловолоконные (минеральные) фибры

- Углеродное фиброволокно

- Фибра из полипропилена

- Целлюлозная фибра

- Основные виды фиброволокна

- Изготовление армированных фибробетонов

- Промышленное производство

- Приготовление фибробетона на строительной площадке

- Применение композитного фибробетона

- Легкие пористые бетоны

Фибра: виды материалов и их классификация

Первая презентация фибробетона была проведена в 1907 г. — русским ученым Некрасовым В.П. Его статьи впервые осветили детали исследований по изготовлению композитного материала, армированного отрезками проволоки малых диаметров.

— русским ученым Некрасовым В.П. Его статьи впервые осветили детали исследований по изготовлению композитного материала, армированного отрезками проволоки малых диаметров.

Физико-технические свойства данного материала: теплопроводность фибробетона, его плотность зависят от материала волокон, с помощью которых проводилось армирование бетонной смеси.

Дисперсное армирование бетонной смеси выполняется искусственными волокнами – фибрами. Для этого используют различные типы металлизированных и неметаллизированных нитей органического или минерального происхождения.

Фибра

Основные виды фиброволокна

По своему происхождению и способам производства, фибра делится на шесть основных категорий, каждая из которых должна соответствовать ГОСТ 14613–83 «Фибра.

Технические условия»:

- стальная фибра;

- базальтовая;

- стекловолоконная;

- углеродная;

- полипропиленовая;

Стальная фибра

Металлическая (стальная) фибра может быть волновой или анкерной. Представлена она в виде прямых или волновых проволочных кусков с загнутыми концами, длиной 10–50 мм. (фото)

Стальные фибры

Металлические волокна, используемые в качестве сырья для арматурного каркаса, изготавливают несколькими способами: при помощи формования из расплава, электрическим или механическим методом.

Наиболее распространенный — механический способ. Этот метод включает в себя производство металлических нитей при помощи волочения, протяжки проволоки на прокатных станах, а также с помощью резки стальной фольги и других аналогичных материалов.

Избрание технологии изготовления металлических волокон зависит от нужного диаметра металлической фибры. Сверхтонкие нити обычно получают с помощью волочения сквозь алмазные специальные фильтры.

Основные недостатки это:

- Большой итоговый вес изделия.

- Низкая устойчивость коррозии.

- Низкое сцепление с бетонным основанием.

Базальтовое фиброволокно

Базальтовое фиброволокно

Базальтовая (минеральная) фибра — искусственное минеральное неорганическое волокно, получаемое из расплавленного в специальных печах минерала вулканического происхождения базальта. ГОСТ 14613–83 «Фибра. Технические условия».

Базальтовые нити обладают всеми свойствами, присущими базальту:

- стойкость к механическим нагрузкам;

- повышенная устойчивость к воздействию щелочных и кислотных реактивов;

- не подвержена горению;

- обеспечивает троекратное упрочнение бетона.

Область использования базальтовых нитей определяется их разновидностью и типом производимых из них изделий. Основным изделием на основе базальтовых волокон является базальтофибробетон.

Примеры эффективного использования базальтофибробетона на строительных площадках:

- цокольные панели многоэтажных зданий;

- несъемная опалубка из фибробетона для обойм укрепления свайных фундаментов;

- стеновые панели и монолитные стены из фибробетона, межкомнатные перегородки;

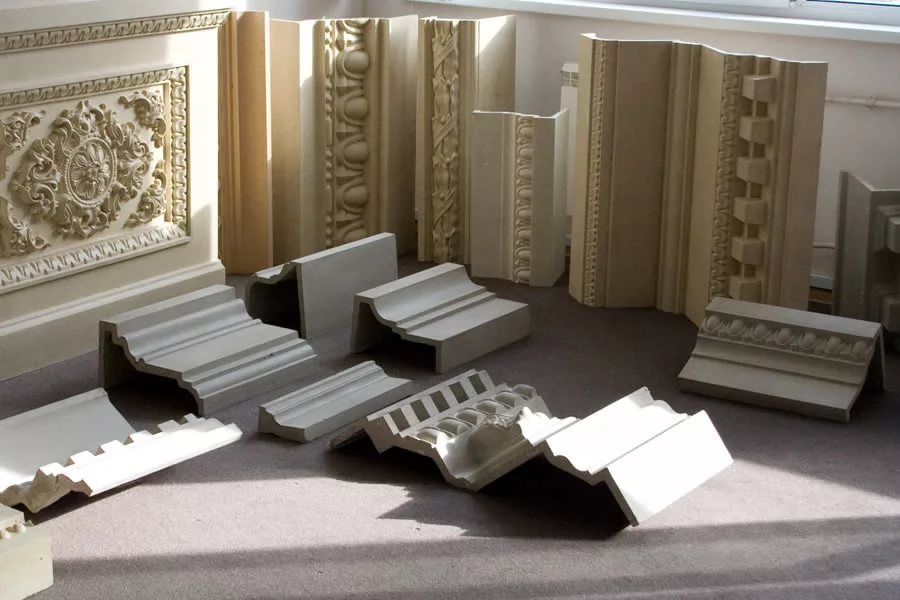

- малые архитектурные формы в благоустройстве городских парков — скульптуры из фибробетона;

- благоустройство придомовых территорий — фонтаны из фибробетона;

- детали реконструкции зданий;

- архитектурный декор зданий — лепнина: русты, наличники, карнизы;

- дорожные плиты и др.

Использование базальтофибробетона

Стекловолоконные (минеральные) фибры

Стекловолоконная фибра

Что такое стекловолоконная фибра?

Это неорганические стеклянные нити, получаемые посредством вытягивания на специальных установках расплавленной стеклянной массы из стеклоплавильных сосудов с высокопрочными формами. Свойства получаемых нитей зависит от способа получения стеклянных волокон и химической структуры стекла.

Разнообразие типов стекла предоставляет возможность изготовления требуемого ассортимента стеклянных нитей с широким диапазоном их механических и конструкционных свойств.

В роли дисперсной арматуры для требуемой марки бетонов применяются непрерывные волокна из стеклянных нитей, собранные в жгут определенного диаметра. Полученный жгут нарезают на короткие отрезки волокон, длина которых выбирается согласно установленной нормы и технологических требований к марке производимого бетона.

Углеродное фиброволокно

Углеродное фиброволокно

Углеродная фибра – рубленные отрезки углеродных нитей, производимые из углерода путем термической обработки сырья при высоких температурах. Характеризуется высокими показателями устойчивости к применению механических нагрузок, низким коэффициентом удлинения и высоким противодействием влиянию химических реакций на свойства материала.

Характеризуется высокими показателями устойчивости к применению механических нагрузок, низким коэффициентом удлинения и высоким противодействием влиянию химических реакций на свойства материала.

Преимущества:

- высокая адгезия;

- не подвержена коррозии;

- стойкость к щелочным и кислотным растворам;

- высокая стойкость к повышенным температурам — не горит.

Модуль упругости углеродистых волокон значительно выше упругости стальных нитей, а прочность пропорциональна прочности стеклянных волокон.

Невзирая на идеальные характеристики и высокую эффективность применения данного материала, цена ограничивает его использование. Поэтому углеродные волокна применяют только тогда, когда есть экономическая целесообразность.

Фибра из полипропилена

Фибра из полипропилена

Отдельный вид синтетических волокон диаметром 0,02–0,038 мм, получаемых из полипропиленовой пленки посредством резки и скручивания. В бетонном растворе данные волокна раскрываются и создают сетчатую структуру. В результате: качественно улучшается состав фибробетона и его физико – химические характеристики. Сопротивление ударным нагрузкам у такого материала выше, чем у неармированного бетона.

В результате: качественно улучшается состав фибробетона и его физико – химические характеристики. Сопротивление ударным нагрузкам у такого материала выше, чем у неармированного бетона.

Недостатки:

- недостаточная стойкость растяжению или сжатию;

- плохая смачиваемость материала;

- плохая устойчивость к повышенным температурам;

- высокий разброс при выборе качественного сырья (полипропилен или отходы) — недобросовестные производители значительно преувеличивают характеристики реализуемого продукта, что ощутимо влияет на свойства и класс фибробетона.

Целлюлозная фибра

Целлюлозная фибра

Это углеводородный полимерный материал с повышенными жаростойкими характеристиками, не растворяется в воде и инертен по отношению к кислотам. Применение целлюлозных нитей положительно влияет на паропроницаемость полимерных покрытий. Замедляет усадочные процессы и помогает выдавливанию жидкости из нижних слоев стяжек на поверхность фибробетона.

Выбор фиброволокон и типа вяжущих добавок, влияющих на изготовление фибробетона, связан не только с оптимальным подбором химического состава нитей, но и с учетом функционального предназначения и обоснованного использования этих материалов в период длительной эксплуатации.

Виды фиброволокна

Изготовление армированных фибробетонов

Промышленное производство

Технология изготовления фибробетона кардинально зависит от выверенного состава и рационального сочетания исходных материалов. Плотность фибробетона связана с обеспечением равномерного распределения волокон в бетонной смеси и их правильной ориентации в растворе. От этого условия зависит свойство изделия оказывать сопротивление внешним механическим воздействиям.

Подсказки: наблюдается снижение удобоукладываемости фибробетона в результате повышенного содержания в растворе волокнистого заполнителя. Повысить удобоукладываемость бетонного раствора можно за счет поднятия водоцементного соотношения и объема бетонной смеси, а также вследствие применения специализированных пластификаторов.

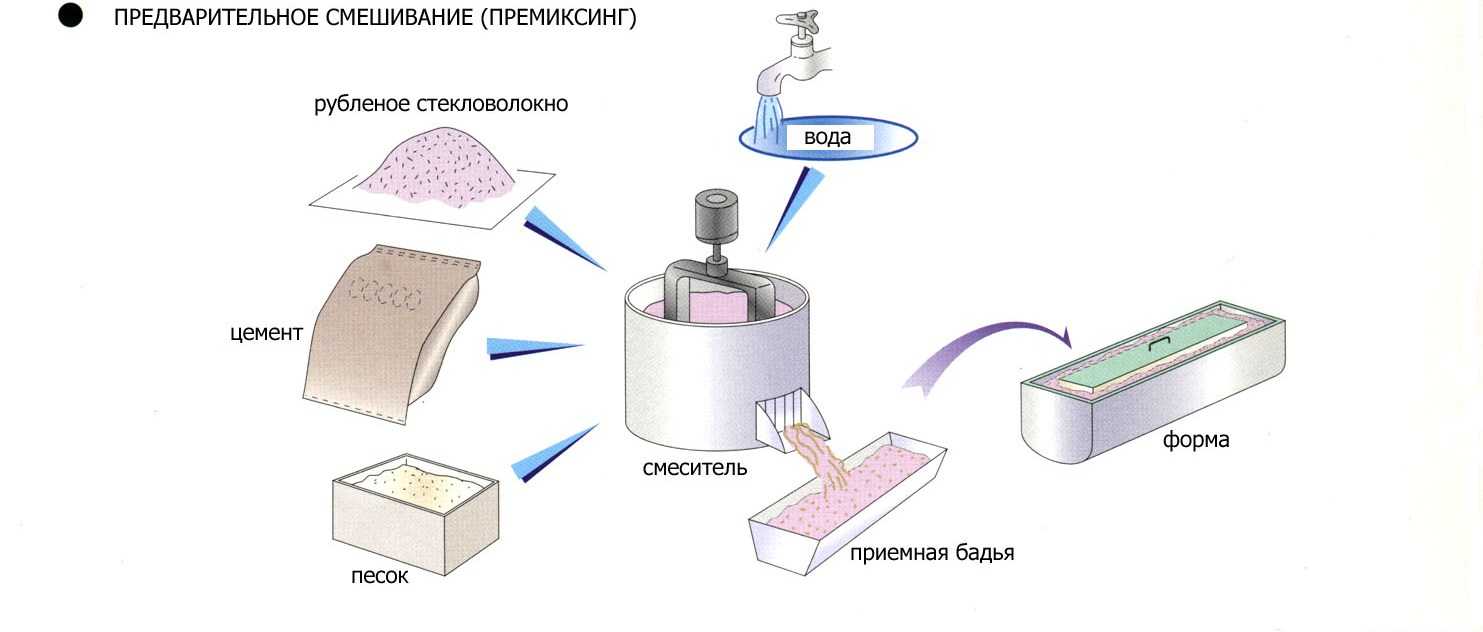

Приготовления фибробетонной смеси рассмотрим на примере производства плиты из сталефибробетона.

Сталефибробетонная плита

В соответствии с технологией, процедура приготовления сталефибробетонной смеси предусматривает подачу бетонной смеси от бетоносмесителя, а так же нарезанных фибр от аппарата для их нарезки на ленту транспортера, обеспечивающего дозированную и равномерную подачу компонентов бетонной смеси в зону работы лопастных роторов, вращающихся навстречу друг к другу. Ниже представлена схема.

Ниже представлена схема.

Описываемая технология предусматривает нарезание стальных отрезков из стальной ленты, подразумевая, что механизм нарезки фибры и роторная установка работают синхронно. Фибробетонная смесь под действием лопастей роторов поступает в поддон для формования изделия. Эта технология обеспечивает качественное уплотнение сталефибробетонной смеси, и равномерное распределения фибр в изготавливаемом продукте.

Схема производства фибробетона

Фибробетонные плиты, произведенные по вышеописанной технологии (ротационная технология), обладают повышенной прочностью, водонепроницаемостью, морозостойкостью и высокой коррозийной устойчивостью.

Фибробетонная плита

Огромное влияние на оптимизацию процесса производства фибробетона, оказывают специальные добавки – пластификаторы, добавляемые в бетонный раствор для улучшения пластичности и повышения качества готового материала. С помощью пластификаторов контролируют время схватывания бетона и регулируют усадку бетонной смеси.

Приготовление фибробетона на строительной площадке

Приготовление фибробетона

Известны несколько способов приготовления бетонов, армированных металлическими фибрами. Ниже приведена краткая инструкция как приготовить армированный бетон своими руками на строительной площадке.

Вначале перемешиваем сухой песок с заполнителем, затем вводим требуемое количество просеянных сквозь сито фибр. Следующим этапом добавляем цемент, и заливаем в готовую сухую смесь воду с добавками – пластификаторами. Основательно перемешиваем до получения гомогенной бетонной массы.

Готовую фибробетонную смесь разливаем в формы, и трое суток ждем, пока бетон наберет предварительную прочность. Последующую сушку изделий проводим на открытом воздухе. В итоге получаем фибробетонные блоки неавтоклавного твердения с оптимальными эксплуатационными характеристиками.

Применение композитного фибробетона

Качественный состав и применение фибробетона должно соответствовать требованиям нормативных документов СП 52–104–2006 Сталефибробетонные конструкции. Свод правил заключает в себе рекомендации для проектирования и нормы использования фибробетонных конструкционных изделий.

Свод правил заключает в себе рекомендации для проектирования и нормы использования фибробетонных конструкционных изделий.

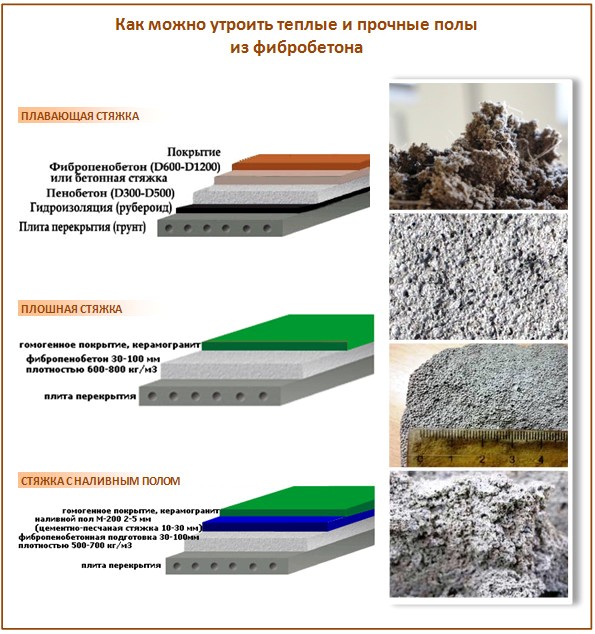

В домостроении композитный бетон применяют для строительства монолитных конструкций зданий, водоотводных шахт, канализационных колодцев и др. Фибробетонные полы, выполненные по композитной технологии, обладают высокой прочностью и повышенными теплоизоляционными показателями.

Полы из фибробетона

Легкие пористые бетоны

Среди множества известных марок легких бетонов выделяются два вида пористого бетона — газофибробетон и сходный с ним по строению пенофибробетон.

Газофибробетон — вид легкого ячеистого бетона неавтоклавного твердения, армированный фиброволокнами. Изготовление неавтоклавного фиброгазобетона не требует сложного паросилового оборудования.

С успехом используется при производстве стеновых блоков и других конструкционных материалов. Широко применяется для теплоизоляции кровель и пола в частном домостроении.

Структура газофибробетона

Основные свойства материала:

- средняя плотность 550 кг/м³;

- экономичность: 1 тонна сухой смеси = 2 м³ газофибробетона;

- низкая теплопроводность;

- экологически чистый.

Пенофибробетон аналогичный по своему строению строительный материал. В основном применяется для строительства малоэтажных зданий и теплоизоляции строительных конструкций.

Смесь пенофибробетона

Армирование фиброволокнами повышает эксплуатационную прочность бетона, улучшает его физико-технические характеристики и теплоизоляционные свойства. Производство и применение фибробетона осуществляется по отработанным технологическим схемам с использованием серийно изготавливаемого оборудования.

Приготовление и нанесение железобетонных смесей

🕑 Время чтения: 1 минута

Бетон, армированный стальной фиброй, представляет собой композиционный материал, содержащий волокна в качестве дополнительных ингредиентов, равномерно распределенных случайным образом в небольших процентах, то есть от 0,3% до 2,5% по объему в простом бетоне. Изделия из фибробетона изготавливаются путем добавления стальных волокон к компонентам бетона в смесителе и путем заливки сырого бетона в формы. Затем продукт уплотняют и отверждают обычными методами.

Сегрегация или комкование является одной из проблем, возникающих при смешивании и уплотнении СФБ. Этого следует избегать для равномерного распределения волокон. Энергия, необходимая для смешивания, транспортировки, укладки и отделки SFRC, несколько выше.

Крайне важно использовать чашечный миксер и дозатор волокна, чтобы улучшить перемешивание и уменьшить образование комков волокна. Дополнительные мелкие частицы и ограничение максимального размера заполнителя иногда до 20 мм, обычно требуется содержание цемента от 350 кг до 550 кг на кубический метр. Стальная фибра добавляется в бетон для улучшения структурных свойств, особенно прочности на растяжение и изгиб. Степень улучшения механических свойств, достигнутых с помощью SFRC, по сравнению с обычным бетоном, зависит от нескольких факторов, таких как форма, размер, объем, процентное содержание и распределение волокон.

Было обнаружено, что простые, прямые и круглые волокна имеют очень слабое сцепление и, следовательно, низкую прочность на изгиб.

Затем продукт уплотняют и отверждают обычными методами.

Сегрегация или комкование является одной из проблем, возникающих при смешивании и уплотнении СФБ. Этого следует избегать для равномерного распределения волокон. Энергия, необходимая для смешивания, транспортировки, укладки и отделки SFRC, несколько выше.

Крайне важно использовать чашечный миксер и дозатор волокна, чтобы улучшить перемешивание и уменьшить образование комков волокна. Дополнительные мелкие частицы и ограничение максимального размера заполнителя иногда до 20 мм, обычно требуется содержание цемента от 350 кг до 550 кг на кубический метр. Стальная фибра добавляется в бетон для улучшения структурных свойств, особенно прочности на растяжение и изгиб. Степень улучшения механических свойств, достигнутых с помощью SFRC, по сравнению с обычным бетоном, зависит от нескольких факторов, таких как форма, размер, объем, процентное содержание и распределение волокон.

Было обнаружено, что простые, прямые и круглые волокна имеют очень слабое сцепление и, следовательно, низкую прочность на изгиб. Было обнаружено, что для волокон заданной формы прочность на изгиб СФБ увеличивается с увеличением соотношения размеров (отношения длины к эквивалентному диаметру).

Несмотря на то, что более высокое соотношение волокон давало повышенную прочность на изгиб, было обнаружено, что удобоукладываемость сырого SFRC ухудшается при увеличении отношения длины к ширине. Следовательно, соотношение сторон обычно ограничивается оптимальным значением для достижения хорошей обрабатываемости и прочности.

Грей предположил, что отношение длины к длине менее 60 является лучшим с точки зрения обработки и смешивания волокон, но соотношение длины около 100 желательно с точки зрения прочности. Однако Шварц предположил, что соотношение сторон от 50 до 70 является более практичным значением для товарного бетона.

В большинстве опробованных на сегодняшний день полевых применений размер волокон варьируется от 0,25 мм до 1,00 мм в диаметре и от 12 мм до 60 мм в длину, а содержание волокна колеблется от 0,3 до 2,5 процента по объему.

Было обнаружено, что для волокон заданной формы прочность на изгиб СФБ увеличивается с увеличением соотношения размеров (отношения длины к эквивалентному диаметру).

Несмотря на то, что более высокое соотношение волокон давало повышенную прочность на изгиб, было обнаружено, что удобоукладываемость сырого SFRC ухудшается при увеличении отношения длины к ширине. Следовательно, соотношение сторон обычно ограничивается оптимальным значением для достижения хорошей обрабатываемости и прочности.

Грей предположил, что отношение длины к длине менее 60 является лучшим с точки зрения обработки и смешивания волокон, но соотношение длины около 100 желательно с точки зрения прочности. Однако Шварц предположил, что соотношение сторон от 50 до 70 является более практичным значением для товарного бетона.

В большинстве опробованных на сегодняшний день полевых применений размер волокон варьируется от 0,25 мм до 1,00 мм в диаметре и от 12 мм до 60 мм в длину, а содержание волокна колеблется от 0,3 до 2,5 процента по объему. Также были проведены эксперименты с более высоким содержанием клетчатки до 10%. Добавление стальной фибры до 5% по объему увеличило прочность на изгиб примерно в 2,5 раза по сравнению с обычным бетоном.

Как объяснялось выше, смешивание стальных волокон значительно улучшает структурные свойства бетона, особенно прочность на растяжение и изгиб. Пластичность и прочность после образования трещин, сопротивление усталости, отслаиванию и износу у СФБ выше, чем у обычного железобетона.

Таким образом, СФБ является универсальным материалом для производства широкого спектра сборных изделий, таких как крышки люков, элементы плит для настила мостов, автомагистралей, взлетно-посадочных полос и облицовки туннелей, фундаментные блоки машин, дверные и оконные рамы, сваи, хранилища угля. бункеры, бункеры для хранения зерна, лестничные клетки и волнорезы.

Технология изготовления крышек люков из SFRC для легких, средних и тяжелых условий эксплуатации была разработана в Индии Исследовательским центром структурной инженерии, Ченнаи.

Также были проведены эксперименты с более высоким содержанием клетчатки до 10%. Добавление стальной фибры до 5% по объему увеличило прочность на изгиб примерно в 2,5 раза по сравнению с обычным бетоном.

Как объяснялось выше, смешивание стальных волокон значительно улучшает структурные свойства бетона, особенно прочность на растяжение и изгиб. Пластичность и прочность после образования трещин, сопротивление усталости, отслаиванию и износу у СФБ выше, чем у обычного железобетона.

Таким образом, СФБ является универсальным материалом для производства широкого спектра сборных изделий, таких как крышки люков, элементы плит для настила мостов, автомагистралей, взлетно-посадочных полос и облицовки туннелей, фундаментные блоки машин, дверные и оконные рамы, сваи, хранилища угля. бункеры, бункеры для хранения зерна, лестничные клетки и волнорезы.

Технология изготовления крышек люков из SFRC для легких, средних и тяжелых условий эксплуатации была разработана в Индии Исследовательским центром структурной инженерии, Ченнаи. Полевые эксперименты с двухпроцентным содержанием волокна показали, что плиты для взлетно-посадочных полос из фибробетона могут иметь толщину примерно в половину толщины простых бетонных плит для того же охвата колесной нагрузки.

Индийский научно-исследовательский институт цемента (CRI) также продемонстрировал использование SFRC в одном из реактивных отсеков в аэропорту Дели. Другими полевыми экспериментами, в которых использовался SFRC, являются плиты гаража в аэропорту Хитроу в Лондоне, дефлекторы водосброса в Швеции, ограждение шахт в Юте, США. Подробнее: Преимущества использования стальных волокон в бетоне Водоворочный железобетон — типы, свойства и преимущества бетона с железобетоном . Бетон, армированный фиброй (FRC) Применение железобетона, армированного стальным волокном Бетон, армированный фиброй, в дорожном покрытии

Полевые эксперименты с двухпроцентным содержанием волокна показали, что плиты для взлетно-посадочных полос из фибробетона могут иметь толщину примерно в половину толщины простых бетонных плит для того же охвата колесной нагрузки.

Индийский научно-исследовательский институт цемента (CRI) также продемонстрировал использование SFRC в одном из реактивных отсеков в аэропорту Дели. Другими полевыми экспериментами, в которых использовался SFRC, являются плиты гаража в аэропорту Хитроу в Лондоне, дефлекторы водосброса в Швеции, ограждение шахт в Юте, США. Подробнее: Преимущества использования стальных волокон в бетоне Водоворочный железобетон — типы, свойства и преимущества бетона с железобетоном . Бетон, армированный фиброй (FRC) Применение железобетона, армированного стальным волокном Бетон, армированный фиброй, в дорожном покрытии Что такое бетон, армированный фиброй — различные области применения, преимущества и типы

Если бы мы сказали, что бетон является самым популярным и распространенным строительным материалом в мире, не было бы никаких аргументов. Бетон – самый используемый материал в мире, уступающий только воде.

Бетон – самый используемый материал в мире, уступающий только воде.

Бетон, армированный фиброй, входит в число многих инноваций, разработанных для улучшения прочностных характеристик и других свойств бетона.

В этой статье мы рассмотрим фибробетон, что это за бетон, его разновидности и преимущества, а также выясним, подходит ли вам эта бетонная смесь.

Что такое фибробетон?

Бетон, армированный фиброй (FRC) – это свежий бетон, армированный волокнистыми материалами. Например, длинные стальные волокна. Этот метод армирования улучшает свойства обычного бетона.

Для изготовления фибробетона используется множество различных волокнистых материалов. Этот вид железобетона стал настолько популярен, что в зависимости от требований применения производятся различные варианты фибробетона.

Из чего сделан фибробетон?

Основными компонентами фибробетона являются:

Гидравлические цементы

Основным компонентом фибробетона является гидравлический цемент, который становится липким после реакции с водой. Обычно портландцемент используется в качестве гидравлического цемента в фибробетоне.

Обычно портландцемент используется в качестве гидравлического цемента в фибробетоне.

Волокна

Добавление длинных волокон изменяет свойства свежего бетона в зависимости от типа используемого волокнистого материала. Существует четыре категории волокон, обычно используемых при производстве фибробетона. Эти бетонные волокна:

- Стальная фибра

- Стекловолокно

- Синтетические волокна

- Натуральные волокна

Заполнители

Заполнители обеспечивают вяжущую прочность бетона при одновременном снижении требуемого объема цемента. Некоторыми распространенными заполнителями являются песок, щебень и гравий.

Краткая история FRC

FRC существует уже давно, но волокна бетона были улучшены. В прежние времена, когда здания строились из камней, раствор действовал как связующее вещество, скрепляющее их. Раствор укрепляли конским волосом.

Аналогичным образом, в случае строительства из сырцового кирпича основным армирующим материалом была солома. Когда бетон стал одним из самых распространенных строительных материалов, в качестве армирования стали использовать асбестовые волокна.

Когда бетон стал одним из самых распространенных строительных материалов, в качестве армирования стали использовать асбестовые волокна.

Однако по мере того, как шли десятилетия, люди стали лучше осознавать риски для здоровья, связанные с асбестом, и то, как он вызывает рак. В 1960-х годах вместо асбеста популярность приобрели другие волокна, такие как сталь и стекло.

Каково влияние волокон в бетоне?

Добавление фибры в бетон приводит к нескольким эффектам. Величина их варьируется в зависимости от конкретных используемых волокон. Улучшение несущей способности зависит от различных факторов, таких как количество армирующих волокон по отношению к общему объему, называемому объемной долей, и соотношение сторон, полученное путем деления длины волокна на диаметр рассматриваемого волокна.

Волокна обычно служат основной цели уменьшения растрескивания бетона за счет повышения его прочности на изгиб. Трещины в бетоне возникают из-за усадки бетона. Усадка бетона может происходить по нескольким причинам, например, усадка при высыхании и пластическая усадка.

Кроме того, волокна снижают проницаемость бетона, исключая возможность просачивания воды через бетонные конструкции.

Какие существуют типы фибробетона?

Существуют различные типы бетонных композитов, армированных фиброй, в популярных областях применения. Некоторые из них включают:

Бетон, армированный стальным волокном

Бетон, армированный стальным волокном, является одним из наиболее распространенных типов FRC. Добавление в бетон армирующей стальной фибры даже в небольших количествах приводит к значительному улучшению свойств бетона.

Бетон, армированный стальной фиброй, используется в приложениях, требующих жесткого бетона, таких как мосты, полы, туннели, горнодобывающая промышленность, сборные железобетонные изделия и т. д.

Существует множество различных видов стальной фибры, используемых для армирования бетона, например, холоднотянутая проволока. (Тип 1), нарезанная фибра из листовой стали (Тип 2), извлеченная из расплава (Тип 3), прокатная резка (Тип 4) и модифицированная холоднотянутая проволока (Тип 5).

Бетон, армированный полипропиленовым волокном (PFRC)

PFRC использует синтетические волокна, называемые полипропиленовыми волокнами, тип термопласта. Добавление полипропилена в бетон дает множество различных преимуществ, которые мы обсудим в следующем разделе.

Полипропилен имеет много общих характеристик с полиэтиленом, с улучшенными свойствами закалки, прочностью на изгиб и более высокой термостойкостью.

Кроме того, это волокно обладает высокой устойчивостью к химическим веществам, таким как кислоты и органические растворители, и придает свойства, аналогичные бетону.

Бетон, армированный стекловолокном (GFRC)

Бетонная смесь, армированная стекловолокном, включает множество мелких частиц стекла. Как они делают бетон прочнее?

В то время как большое стекло очень хрупкое, стекловолокно обладает очень высокой структурной прочностью. В дополнение к этой прочности волокна являются недорогой добавкой, что делает конечную бетонную смесь дешевле, чем альтернативы, такие как бетон, армированный стальным волокном.

Те же самые волокна, добавленные в пластик, дают композитный материал из стекловолокна с превосходными свойствами прочности на растяжение.

Бетон, армированный полиэфирным волокном

Полиэфирные волокна для армированного волокном бетона доступны в виде микроволокон и макроволокон. Полиэфирные волокна способствуют повышению сопротивления растрескиванию этого типа фибробетона.

Бетон, армированный полиэфирным волокном, обладает повышенной прочностью и структурной целостностью. Его повышенная долговечность делает этот тип бетона идеальным для промышленных полов, складских полов, сборных конструкций, перекрытий и подобных коммерческих применений.

Бетон, армированный углеродным волокном

Вы когда-нибудь слышали о стали с углеродным волокном? Принцип аналогичен бетону, армированному углеродным волокном.

Хотя добавление углеродного волокна в бетон является более сложным процессом, чем добавление цемента или стекла, полученный бетон обладает высокой жесткостью и прочностью. Однако при высокой жесткости бетон становится более хрупким (как углеродистая сталь).

Однако при высокой жесткости бетон становится более хрупким (как углеродистая сталь).

Бетон, армированный макросинтетической фиброй

Использование макросинтетической фибры в бетоне стало альтернативой стальной арматуре. В конце концов, стальная арматура может быть дорогостоящим дополнением к бетону.

С ростом использования макросинтетические волокна стали больше, чем просто альтернативой. Эти волокна имеют множество собственных применений, особенно в конструкциях, поддерживаемых землей.

Стальная арматура может подвергаться коррозии в зонах с высокой влажностью, например, в морской среде, а стекловолокно подвержено риску отслаивания. Макросинтетические волокна обладают высокой устойчивостью к этим факторам, поэтому они являются ценным дополнением к бетону в этих условиях.

Бетон, армированный натуральным волокном

Натуральные волокна получают из растений, животных и природных минералов. Как мы упоминали в разделе об истории FRC, натуральные волокна использовались в процессе строительства с древних времен.

Независимо от того, где используется бетон, в нем всегда присутствует большое количество натуральных волокон. Эти волокна также помогают снизить стоимость производства FRC.

Некоторые натуральные волокна включают хлопок, солому, древесину и зерно.

Каковы преимущества использования фибробетона

Добавление различных волокон в бетон дает различные преимущества. Фибробетон классифицируется на основе добавленного волокна. Конкретные преимущества FRC будут зависеть от типа используемого FRC.

В общем, вот преимущества, связанные с некоторыми распространенными типами фибробетона:

Армирование стекловолокном

- Армирование стекловолокном увеличивает структурную прочность бетона без значительного увеличения затрат. Стекло – один из самых дешевых волокнистых материалов.

- Этот тип армирования используется для повышения эстетической привлекательности бетонной конструкции. Короткие дискретные волокна можно увидеть в структуре бетона после его высыхания.

- Этот метод армирования увеличивает прочность на разрыв во всех областях, в отличие от традиционного армирования с использованием стальных стержней, где прочность на растяжение ограничена направлением стержней.

Армирование стальным волокном

- Сталь обеспечивает высочайшую структурную прочность фибробетона.

- С добавлением стальной фибры бетон требует меньше арматуры из стальных стержней. Волокна

- обеспечивают большую ударопрочность при ударах и истирании.

- Улучшение морозостойкости и других температурных характеристик здания.

- Снижает риск растрескивания за счет уменьшения ширины трещин.

Армирование бетона полипропиленовыми волокнами и нейлоном

- Обеспечивает возможность перекачки бетона на большие расстояния за счет повышения когезионных свойств.

- Улучшает температурные характеристики (например, устойчивость к оттаиванию).

- Повышает пластичность бетона и снижает его хрупкость.

- В случае пожара бетонные конструкции с полипропиленовыми волокнами и нейлоновыми волокнами устойчивы к взрывному выкрашиванию.

- Обеспечивает высокую ударопрочность и стойкость к истиранию.

Каковы области применения фибробетона?

Тип используемого FRC может варьироваться в зависимости от конкретного строительного проекта. Как правило, в большинстве проектов гражданского строительства используется FRC. Например::

- Стены

- Напольное покрытие

- Плотины

- Взлетно-посадочная полоса

- Дороги

- Бетонные трубы

- Мосты

- Этажи склада

- Люки

- Туннели

- Тротуары

Как получить фибробетон?

Как вы уже знаете, фибробетон — это не просто продукт. Существуют различные бетоны с различными методами армирования, что приводит к определенным улучшенным свойствам.

Высокопрочные стальные волокна усиливают структурную целостность бетонного коллектора.