- Станки для художественной ковки своими руками

- Станки для холодной ковки своими руками

- Сервис объявлений OLX: сайт объявлений в Украине

- Кузнечный станок-робот универсальный Феррум 3-16 для холодной ковки металла

- Лучшее оборудование для холодной ковки

- Станок для холодной ковки своими руками: чертежи и инструкции

- Холодная ковка станки своими руками

- Китай Инструменты для холодной штамповки, Производители инструментов для холодной штамповки, Поставщики, Цена

- Cold Forming 101 — Сравните со Swiss Screw Machining

- Инструменты, оборудование и запасные части для ковки металла

- ▷ Продажа бывших в употреблении кузнечных машин и оборудования

- Производитель деталей с холодной головкой | Федеральная группа США

- Sacma — Выигрышные технологии

- ГЛАВНАЯ РАМА МОНОБЛОКА

- УЛЬТРА ТОЧНОСТЬ

- БЫСТРАЯ ЗАМЕНА ИНСТРУМЕНТА

- ПРЕДВАРИТЕЛЬНАЯ НАСТРОЙКА ИНСТРУМЕНТА

- МОТОРИЗАЦИЯ

- СИСТЕМЫ МОНИТОРИНГА

- ГИДРАВЛИЧЕСКИЙ ЗАЖИМ

- НАПРАВЛЯЮЩИЙ СЛАЙД ИДЕАЛЬНОГО ЗАЗОРА

- ТРАНСФЕРНАЯ СИСТЕМА

- ПАКЕТ ПОДДЕРЖКИ ПЕРЕДАЧИ

- СЕРВИСНОЕ ОБОРУДОВАНИЕ

- ЭЛЕКТРОННЫЙ МАХОВИК

- КОМБИНИРОВАННЫЕ СТАНКИ

- ТЕПЛАЯ ФОРМИРОВКА

- КОНСТРУКЦИЯ ИНСТРУМЕНТОВ

- SacmaForm

- производителей прессов для горячей и холодной штамповки на T1 Machinery.com от поставщиков прессов для горячей и холодной штамповки из Тайваня, Китая, по всему миру

Станки для художественной ковки своими руками

Декоративно-прикладное искусство, результатом которого становятся предметы искусства, получаемые методом деформирования (холодного или горячего) металла, называют художественной ковкой.

Для выполнения горячей ковки используют, предварительно разогретый в кузнечном горне металл и после этого выполняют его обработку с применением ударных и других инструментов.

Для получения изделий методом холодной ковки нет большой необходимости в использовании предварительного нагрева, но потребуется использование некоторого, специализированного оборудования.

Инструменты для художественной ковки

Как и множество лет, назад, главным инструментами кузнеца являются кузнечный горн и молот. Это типовой набор оборудования, который существует в каждой кузне.

Кузнечный горн это печь, в которой происходит разогрев заготовки до необходимой температуры.

Металлический блок, на котором куют заготовку при помощи молота, называют наковальней. Для обработки заготовок применяют молотки разного веса. Начиная от минимального в 200 гр и заканчивая кувалдами в 10 и более килограмм. Кстати, механизация коснулась и труда кузнецов. Для обработки габаритных деталей применяют молоты, которые работают на пару, гидравлике или от механического привода.

Для обработки заготовок применяют молотки разного веса. Начиная от минимального в 200 гр и заканчивая кувалдами в 10 и более килограмм. Кстати, механизация коснулась и труда кузнецов. Для обработки габаритных деталей применяют молоты, которые работают на пару, гидравлике или от механического привода.

Еще один не менее важный инструмент, без которого в кузне невозможно работать – клещи. Их используют для удержания деталей в процессе обработки. У этого инструмента длинные рукояти и это помогает кузнецу работать с горячими деталями, не опасаясь ожога рук.

К вспомогательным, относят целый набор кузнечных инструментов – зубила разной длины и шириной бойка. Подбойки, подсечки и пр. Кроме того, в серьезной кузне мастера используют несколько наковален.

Для холодной ковки мастера чаще применяют такие слесарные инструменты, как – шаберы, резцы, напильники с разным размером насечек. Кроме перечисленного в кузне можно встретить инструмент, применяемый для рифления поверхности и нанесения чеканки. Кстати, на первый взгляд, набор высококлассного кузнеца, напоминает хирургический инструмент. Большая часть инструмента применяется как при изготовлении деталей для нужд домашнего хозяйства, так и для выполнения художественной ковки.

Кроме перечисленного в кузне можно встретить инструмент, применяемый для рифления поверхности и нанесения чеканки. Кстати, на первый взгляд, набор высококлассного кузнеца, напоминает хирургический инструмент. Большая часть инструмента применяется как при изготовлении деталей для нужд домашнего хозяйства, так и для выполнения художественной ковки.

Кроме, перечисленных инструментов в современной кузнечной мастерской можно увидеть станки для выполнения художественной ковки.

Виды кузнечных работ

Ковку металла производят путем деформирования заготовки. Надо помнить, что исходя из формы заготовки, применяемого инструмента и метода обработки кузнец имеет возможность выполнения следующих работ – получение шишек, спиральных изделий, пробой отверстий или рубку.

Кованые изделия с большими размерами собирают по частям. То есть, кузнец сначала получает отдельные детали, а уже потом собирает их в единое целое. Соединение деталей может быть выполнено или с использованием хомутов, заклепок, кстати, некоторые крепежные детали можно смело назвать элементами декора. В некоторых случаях применяют сварку и кузнечную, и традиционную электродуговую.

То есть, кузнец сначала получает отдельные детали, а уже потом собирает их в единое целое. Соединение деталей может быть выполнено или с использованием хомутов, заклепок, кстати, некоторые крепежные детали можно смело назвать элементами декора. В некоторых случаях применяют сварку и кузнечную, и традиционную электродуговую.

Именно поэтому большая часть кузнечных мастерских оснащают электро- и газосварочным оборудованием.

Станки для художественной ковки

Станки, применяемые для художественной ковки, по сути, заменяет собой большое количество инструмента и приспособлений, необходимых для получения кованных изделий. То есть, кузнец получает возможность использования одной установки, в комплект поставки которой входит набор технологической оснастки, позволяющей, изготавливать довольно сложные детали.

Для этого он должен установить заготовку, требуемую оснастку и просто нажать кнопку запуска оборудования. По сути, тяжелая кузнечная работа сведена к работе станочника.

По сути, тяжелая кузнечная работа сведена к работе станочника.

Кроме того, применение станочного оборудования этого класса, позволяет сократить время на производство одной детали. Особенно это выгодно если партия заказанных изделий носит серийный характер.

Детали выполняют с использованием лекал или с применением систему числового управления.

Использование оборудования для художественной ковки позволяет сократить площади необходимые для работы.

Кузнечные станки

На рынке можно встретить станки для горячей, холодной и универсальной ковки.

Использование холодной технологии получения кованных деталей позволяет выполнять гибку с применением лекал, завивку кольцевых и спиральных деталей. Кроме того, станки и оснастка для холодной ковки позволяет выполнять рубку заготовок. выпускать такие детали, как завитки, прутки с винтовой формой и пр. Каждый вид указанных изделий производят или на отдельном станке или специальной технологической оснастке.

Самодельные станки для художественной холодной ковки могут иметь ручной или электрический привод. Такое оборудование не отличается высокой производительностью, но достаточно просты в производстве. Использование электрического привода практически устраняет необходимости применения мускульной силы, но в то же время конструкция и изготовления такого оборудования значительно усложняются.

На практике применяют следующие группы станков:

- торсионный — на нем выполняют скручивание прутков или полосы вдоль продольной оси. Такие винтовые детали называют торсионами.

- фонарик — на этом устройстве выполняют две операции. На первой выполняют скручивание детали вдоль своей оси и одновременно выполняют его изгиб в нужном направлении.

- твистер — на этом станке, возможно, получение деталей в виде улиток для художественной ковки.

- гибочные станки, иногда их называют гнутиками, они предназначены для изгиба деталей под нужным углом.

- волновой (волна) — он предназначен получать детали волновой формы.

Обработка концов прутков происходит на инерционно — штамповочных станка.

Изготовление станка своими руками

Многолетний опыт использования станков для холодной ковки говорит о том, что самостоятельное изготовление самодельных станков для холодной ковки — это не самая простая задача и изготовить его в условиях гаражной мастерской, без использования механической обработки и соответствующего мерительного инструмента практически не выполняемая.

Поэтому после получения на руки комплекта рабочей документации необходимо его тщательно изучить и понять какие детали необходимо заказывать на предприятии, а какие можно выполнить самостоятельно.

Поэтому имею на руках комплект рабочей документации имеет смысл разместить заказ на изготовление некоторых узлов в заводских условиях. Например, станину у торсионного станка, целесообразно выполнять с использование современного токарно-фрезерного оборудования и аппаратов промышленной сварки. Все дело в том, что смещение центров, в которых происходит крепление заготовки перед ее скручиванием, гарантированно приведет к получению некондиционной детали.

В то же время некоторые, например, станок по изготовлению улиток изготавливается исключительно на основании представлений мастера о последовательности работы станка.

Для его производства понадобятся следующие материалы прокат, который играет роль основания, листы, на которых будет выполняться получение улиток.

Сфера применения изделий художественной ковки

Изделия, которые изготовлены по технологиям художественной ковки применяют в архитектуре, дизайне интерьеров. Кроме того, такие изделия применяют для оформления внешнего вида здания. Внутри зданий устанавливают лестницы и другие предметы интерьера.

Кроме того, такие изделия применяют для оформления внешнего вида здания. Внутри зданий устанавливают лестницы и другие предметы интерьера.

С применением кованых технологий производят предметы, которые устанавливают на улицах, в общественных местах, парках, городских садах, например, скамейки, кованые решетки (ограждения), столбы и другие предметы малой архитектуры.

С помощью этой технологии изготавливают элементы художественной ковки разного назначения, в том числе и украшение тончайшим кружевом из металла.

Станки для холодной ковки своими руками

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Содержание статьи

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении.

Получается витые столбики, которые называют еще торсионами.

Получается витые столбики, которые называют еще торсионами.Так выглядит торсион и одноименный станок

- Фонарик. На этом устройстве тоже скручивают пруток в продольном направлении, только еще дополнительно изгибают его и в поперечном направлении. Получается нечто похожее на фонарик. Отсюда и название устройства.

Так делают «фонарик»

- Твистеры или улитки. Формируют плоские завитки разного диаметра.

Приспособление для холодной ковки улитка — для формирования завитков

- Гибочные станки или гнутики. Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

- Волна. По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

- Приспособления для обработки концов деталей — инерционно-штамповочные станки или другие самодельные устройства.

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

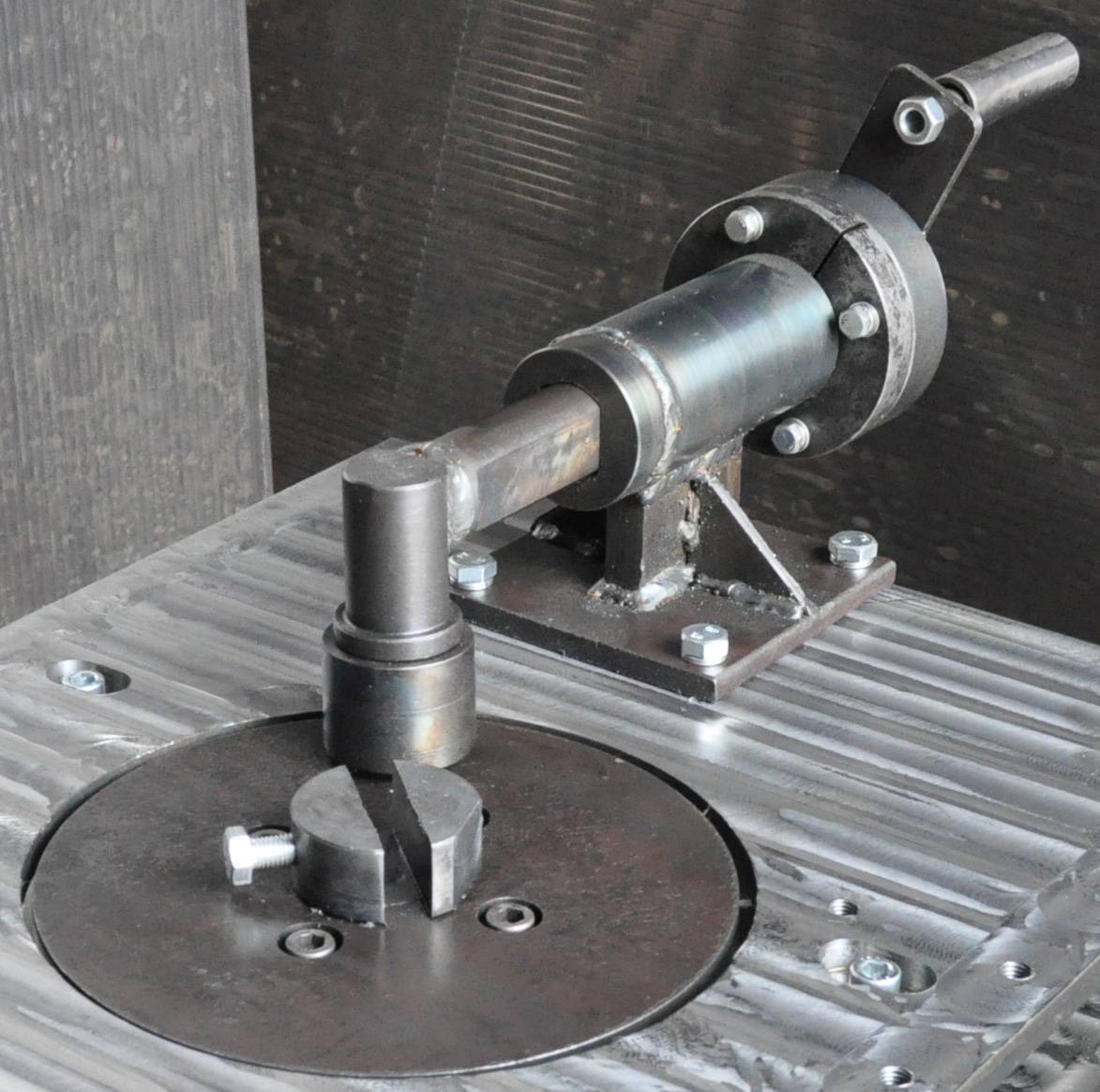

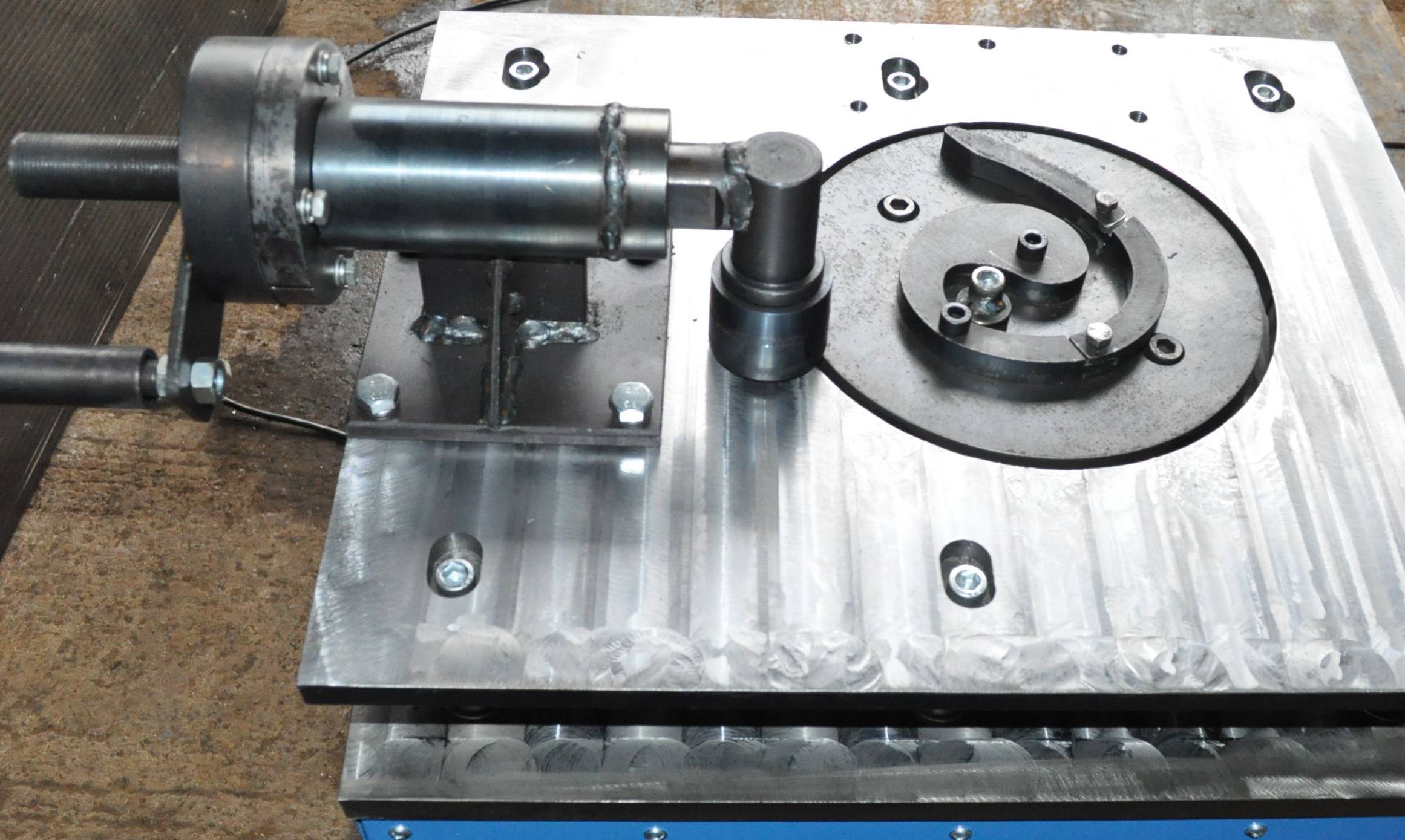

Один из самодельных станков для холодной ковкиКонструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

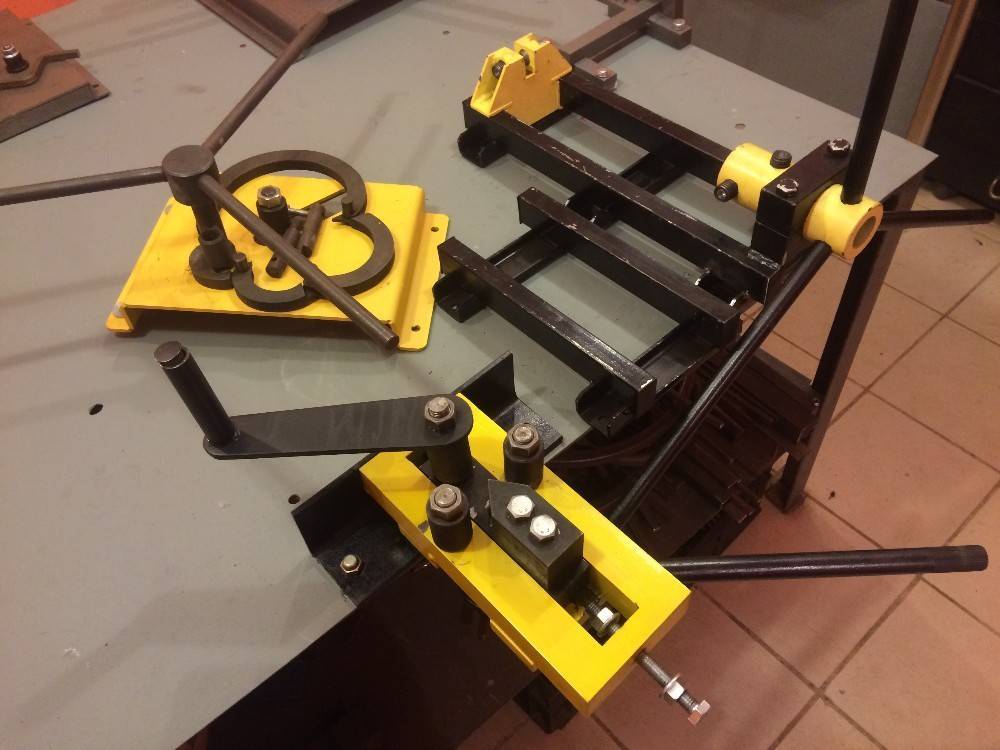

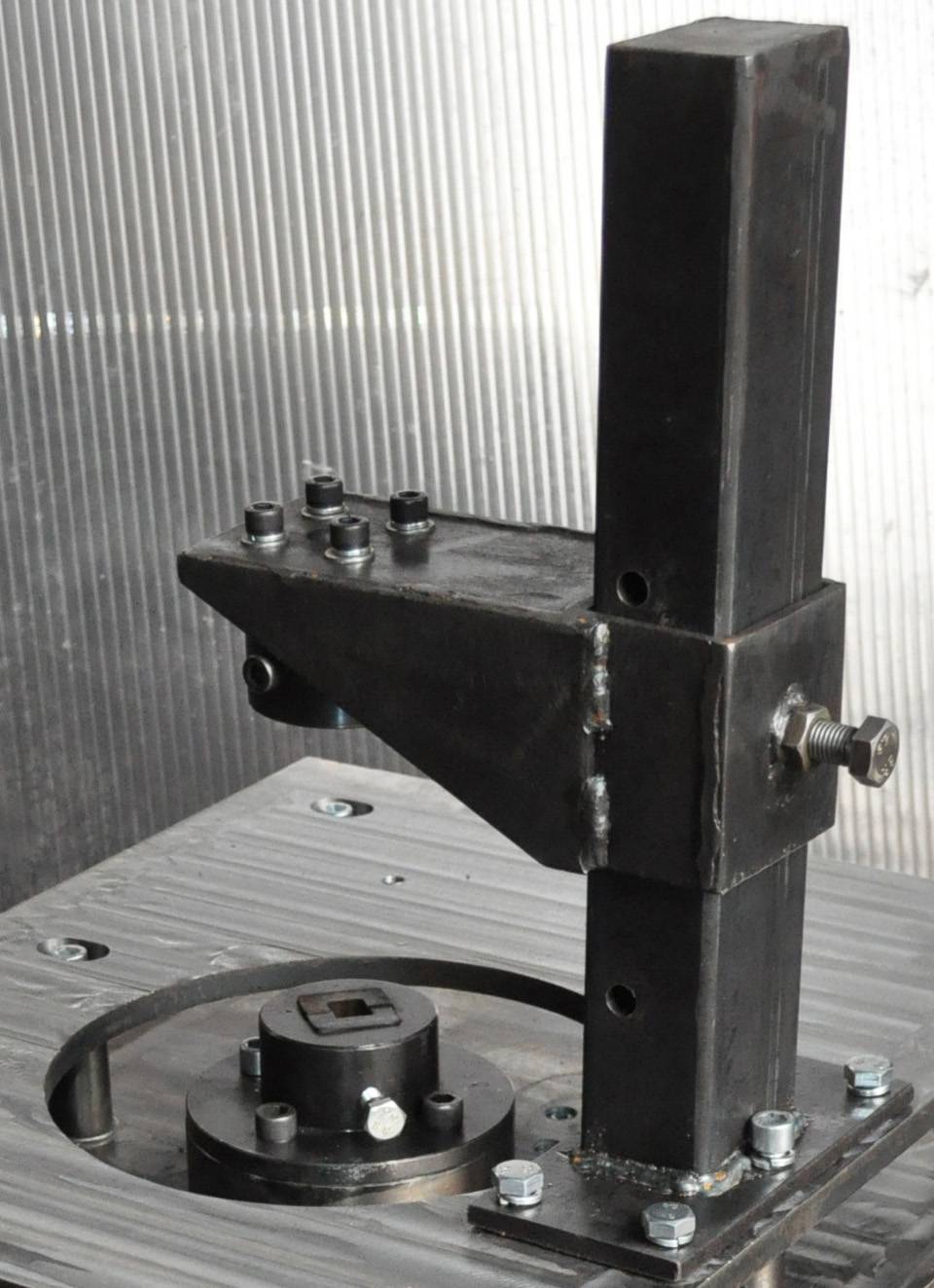

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

- Подшипниковый узел

- Фиксатор для заготовки

- Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

| |||||

| |||||

| |||||

Кузнечный станок-робот универсальный Феррум 3-16 для холодной ковки металла

Универсальный кузнечный станок-робот с ЧПУ Феррум 3-16 – отличное решение для серийного кузнечного производства. Это новая разработка — мощный редуктор, новая кинематическая схема, продуманная и надежная система управления процессом гибки. Кузнечный гибочный станок-робот Феррум 3-16 — это полуавтоматическое оборудование с электроприводом и ЧПУ с большим набором возможных операций, работает в ручном и полуавтоматическом режимах.

Станок-робот Феррум3-16 выполняет практически все основные гибочные операции: изготавливает завитки, волюты, калачи, кольца, геометрические фигуры, делает корзинки и скручивает металл. Оптимальная скорость вращения оправок позволяет существенно повысить производительность. Предусмотренны режимы ручного и автоматического управления, с помощью которого на выходе одинаковые элементы будут иметь одинаковые размеры во всей изготовленной серии.

На данном оборудовании оператор с минимальным уровнем подготовки может изготовить почти весь ассортимент самых распространенных кованых элементов.

Для точного копирования деталей применяется блок программирования угла гиба и крайних точек остановки мотора-редуктора. Станок может применяться самостоятельно и в комплексе с другим оборудованием для изготовления элементов холодной ковки. Создан для интенсивного промышленного использования.

Станок может применяться самостоятельно и в комплексе с другим оборудованием для изготовления элементов холодной ковки. Создан для интенсивного промышленного использования.

Особенности станка Феррум 3-16:

- Высокий рабочий вращающий момент – позволяет легко работать с цельными материалами большого сечения.

- Малая мощность электродвигателя – низкое потребление электроэнергии.

- Универсальность – работает с цельными металлами и с профильными трубами.

- Компактный размер – экономия производственных площадей.

- Российское производство – отсутствие проблем с гарантией и запасными частями.

- Модернизация — обновление и комплектация новыми оправками и инструментами.

- ЧПУ (Числовое Программное Управление) – точность в изготовлении элементов.

| Технические характеристики: | |

|---|---|

Макс. размер сечения обрабатываемых заготовок, мм размер сечения обрабатываемых заготовок, мм | Квадрат: 8х8, 10х10, 12х12, 14х14, 16х16 Круг: Ø 8, 10, 12, 14 Полоса: 20 х 8 Профильная труба: 10х10, 10х15, 15х15, 20х20 |

| Рабочий вращающий момент | 1800 н/м |

| Частота вращения рабочего вала | 6,0 об/мин |

| Направление вращения рабочего вала | Реверсивное |

| Мощность электрического двигателя | 1,1 кВт |

| Ток питания сети | 380 В, 50 Гц |

| Габаритные размеры с пультом (ДхШхВ) | 780х445х940 мм |

| Масса станка (нетто) | 200 кг |

Комплект поставки Феррум 3-16:

- Стол-плита с опорами – 1 шт.

- Оправка для изготовления кузнечных завитков, волют, калачей – 1шт.

- Прижимной регулируемый упор – 1 шт.

- Инструмент для продольного скручивания металла и «корзинок» — 1 комплект.

- Инструмент для изготовления колец – 1 комплект.

- Инструмент для гибки углов – 1 шт.

«Модернизация»:

Приобретая наш станок-робот Феррум 3-16, вы получаете возможность в любое время дооснастить его дополнительными функциями и оправками.

Дополнительное оборудование для модернизации:

1. Базовая оправка (чистая) для завитков – 1 шт.

2. Инструмент для производства больших завитков из профильной трубы – 1 шт.

3. Инструмент для проката профильной трубы и полосы – 1 комплект

4. Инструмент для гибки круглой трубы – 1 комплект

5. Инструмент для гибки профильной трубы – 1 комплект

Посмотрите, пожалуйста, видео работы станка Феррум 3-16:

Лучшее оборудование для холодной ковки

Раньше кузнечное ремесло было доступно только настоящим мастерам, которые имели свое помещение для работы, оборудование и, конечно, навыки. Сейчас же заняться таким делом куда проще, потому что достаточно приобрести соответственный станок, и работа пойдет сама собой.

Сферы применения станков для холодной ковки

Холодная ковка была и будет востребована. Её используют в декорировании заборов частных владений, в решетках на окнах панельных домов, в облагораживании улиц городов, — и это только малая часть. Главными сферами применения станков можно считать следующие:

• производство строительного оборудования;

• машиностроительная отрасль;

• мебельная индустрия.

На любом из перечисленных производств (если они являются крупными) обязательно есть пара-тройка станков. Для домашнего же использования или открытия своего малого бизнес на первое время вполне достаточным будет приобрести один стандартный ручной станок.

Какими бывают станки для холодной ковки

Оборудование для ковки бывает разных видов, найти один универсальный агрегат на все случаи невозможно. Поэтому перед покупкой лучше максимально изучить все станки, их возможности, а после определяться, что именно вы хотите изготавливать.

• Станок гнутик

Гнутик – это начало начал художественной ковки. Именно с него большинство мастеров начинают осваивать данное ремесло. Этот прибор максимально прост в использовании, но есть в нем большой недостаток – скудная вариация ковки металла. Вы можете сделать на нем кольцо или дугу, согнуть деталь под нужным углом, но ничего более замысловатого он не потянет.

• Волна

Как можно догадаться по названию, такой прибор помогает придать куску металла волнообразную форму. Не самый замысловатый станок: он состоит из ряда роликов и валов, а прокручивание детали происходит вручную.

• Улитка

Улитка – прибор уже посложнее, однако именно он чаще всего используется в работе. Благодаря своей закрученной форме агрегат позволяет создавать из металлических прутьев завитки, спирали и подобные сложные элементы. В ручную делать это достаточно сложно, нужно приложить немало физических усилий. Однако такой станок можно найти и в электрической версии.

• Торсионный станок

Он же – «фонарик» и «твистер». Конструкция станка незамысловатая. Он состоит из двух зажимов, расположенных друг напротив друга. На одной из сторон есть поворотный механизм, который и делает главную работу. Металлический прут вставляется между зажимами, после чего мастер начинает крутить механизм. В результате прут закручивается.

В результате прут закручивается.

• Глобус

В принципе станок очень схож с функциями «Улитки», только выполняет их совсем другим способом. Металлическая заготовка крепится с одной стороны изогнутого станка, после чего вручную прокручивается и оказывается уже с другой стороны. Так металл приобретает туже самую изогнутую форму.

При выборе станка для ковки обязательно учитываете его способности и размер металла, с которым агрегат сможет работать Некоторые станки могут попросту не потянуть слишком толстый или твердый прут.

Как правильно подобрать станок для холодной ковки

• Компания производителя

Первое, на что стоит обращать внимание – это на производителя станка. Можно попасть на дешевое оборудование, которое не выдержит и месяца работы с металлом. А станки сами по себе не дешевые. Лучше один раз потратиться, но после работать годами на одном и том же агрегате. От себя мы можем посоветовать ручные станки Eisenkraft. Это популярная и надежная компания, которая поставляет свое оборудование по всему миру, имеет более 70 лет опыта и специализируется именно на художественной ковке.

От себя мы можем посоветовать ручные станки Eisenkraft. Это популярная и надежная компания, которая поставляет свое оборудование по всему миру, имеет более 70 лет опыта и специализируется именно на художественной ковке.

• Метод работы

Можно выбрать ручное оборудование или электрическое. Для домашнего производства, конечно, лучше выбрать ручное кузнечное оборудование. На нем удобнее изготавливать различные элементы, можно экспериментировать, работать не спеша. Электрический же метод подходит для опытных мастеров, которые работают на производстве. Он позволяет быстро изготавливать детали и работать с большими металлическими заготовками.

• Вид оборудования

Станки бывают простыми (то есть предназначенными для определенного узкого круга действий) и универсальными, которые могут выполнять самые разные задачи. Здесь уже каждый решает для себя, что ему выгоднее. В домашней мастерской вам может понадобиться в работе всего пара функций, поэтому нет смысла тратиться на многофункциональное дорогое оборудование. Если же планируется изготавливать различные вариации деталей, тогда лучше приобрести универсальный агрегат.

Если же планируется изготавливать различные вариации деталей, тогда лучше приобрести универсальный агрегат.

На этом критерии выбора заканчиваются. Подводя итоги можно сказать, что главное – определиться заранее с видом работ, которые вы планируете выполнять. Только от этого будет зависеть и вид станка, который лучше купить, и его параметры. Выбирайте с умом и будьте преданы своему любимому делу вместе с Немолотком.

Станок для холодной ковки своими руками: чертежи и инструкции

Известными, благодаря наружному виду, считаются металлические изделия, которые сделаны методом ковки. Такой декор отличается ценой, поэтому не каждый может заказать их себе. Однако, помимо горячей технологии ковки, необходимой для изготовления деталей из металла, существует и холодная. Последний вариант есть возможность сделать самому, для этих целей потребуется изготовить станок для холодной ковки собственноручно.

Устройство станков для ковки по холодному типу

Конструкция станковЛюбой прибор для проведения ковки холодным способом обладает характерными чертами и качествами. Чтобы сделать качественный станок для холодной ковки своими руками, важно выяснить, как он устроен.

Чтобы сделать качественный станок для холодной ковки своими руками, важно выяснить, как он устроен.

- Гибочные. Изменяя положение роликов и клиньев, изменяются габариты волн и изгибов. Из-за этого изгибаются прутья до 1,6 см. Единственным недостатком применяемого механизма станет невозможность изготовления его самому.

- Твистер. Снабжен спецшаблоном, к нему придавливают используемую металлическую часть. Сохранность шаблона обеспечивается упорным рогом.

- Основание с проставками. Прибор помогает делать любые узоры. Конструкция отличается простотой, основой является пластиной из материала высокого качества, куда вкручиваются проставки на определенной дистанции. Этот тип прибора эффективен для металла в толщину 0,6 см.

- Улитки. Изделие является пластинкой-основой, где расположен спецвиток. Его применяют как шаблон для обрабатываемой детали. Характерной чертой станет то, что «улитка»-шаблон разделена на фрагменты, закрепленные друг с другом с помощью соединительных спецэлементов. Это даст возможность при работе шаблону менять форму, ввиду чего будут созданы разнообразные волны и изгибы. Для изготовления такого станка потребуется выбирать крайне надежный материал, которой не будет гнуться по прошествии времени.

- Торсионный станок. Подобное приспособление эффективно для винтового скручивания прута. Устройство делают из цилиндрического металлического каркаса и 2 фиксирующих элементов. Принцип работы заключается в том, что прутья помещают в крепежные элементы. С одной стороны их зажимают, а с другой закручивают до необходимых размеров винтовой волны.

Важно! До того, как создать устройство, необходимо ознакомиться с чертежами станка для холодной ковки.

Разновидности и назначение станков для ковки

*

Механизм облегчит работы вручную и создать уникальные изделия. Для ковки холодным методом мастера применяют различное оборудование, которое минимизирует физ. усилия человека и позволяет провести такие основные действия:

- согнуть профиль под необходимым углом;

- изготовить спирали либо завитки;

- скрутить детали вдоль.

Различные механизмы помогают создавать уникальные конструкции, художественное полотно для беседки, декор для скамьи в парке, прочие предметы разнообразного предназначения.

Виды приборовДекор-станки дают возможность создавать схожие по форме и параметрам детали за короткий временной интервал, помогают уменьшить их себестоимость и сроки изготовления.

Такие станки бывают профильными (выполняют лишь одно действие) и универсальными. Выделяют такие спецстанки:

- гнутики;

- улитки;

- торсионы;

- штамповочные.

Универсальные модели состоят из компонентов спецтехники в разных комбинациях.

Станок «улитка»

«Улитка»*

Алгоритм сборки станка для холодной ковки своими руками не вызовет сложностей. Во время создания улитки вероятны 3 типа конструкции, и то относительные. Каждый специалист делает завиток, спираль и изгиб изделия по-своему.

По виду исполнения механизмы бывают 3 видов:

- монолитные с фиксированным шаблоном изгиба;

- со съемным изгибом, дающим возможность делать различные завитки;

- с разборными составляющими завитка и крутящейся столешницей, чтобы получать сложные профили изгиба.

Монтаж станка начинают с конструирования основных узлов приспособления:

- Каркас. Механизм должен быть изготовлен из металла. Древесина совсем непригодна для сборки прибора: продолжительные и чрезмерные нагрузки разрушают дерево за несколько использований. Как основной материал используется уголок, трубы с толстой стенкой либо швеллер.

- Столешница. Ее изготавливают из плиты из металла, которая вырезана в форме окружности, по толщине 0,4 см. Из такой плиты вырезают вторую столешницу, которая повторит по форме первую. На последней располагаются составляющие, производят изгибы заготовок. При холодной ковке столешница будет принимать большую нагрузку, потому не требуется экономить и создавать ее из тонколистового железа.

- Главный вал и рычаг. Вал расположен посередине, его окружают столешницы. Фиксируется к каркасу 4 треугольниками. Механизм сделан из трубы с толстой стенкой нужного диаметра. Рычаг крепят к валу посредством кольца и вращают вокруг его оси. Вспомогательно на него устанавливают ролик, чтобы сгибать прутья.

Станок торсионный

*

Обыкновенное скручивание ряд пользователей осуществляют, не используя станок. Зажимается одно окончание детали в тисках, а второе обращается благодаря стандартному вороту. При такой методике обрабатываемая заготовка скручивается, однако иногда и вытягивается. Во избежание этого, сооружается направляющая конструкция в качестве желоба. Необходимо учитывать:

- протяженность желобка – он не может быть длиннее детали, уменьшаемой во время деформации;

- ширину желобка – требуется, чтобы он вдвое был шире изделия, поскольку в процессе деформации оно увеличится.

Возможно достичь ожидаемых результатов без оборудования – в таких целях потребуется приложить усилия и потратить большое количество времени. Те, кто предпочитает собрать необходимое устройство, должны спроектировать такую спецтехнику.

Торсионный станокСборка такого станка собственноручно возможна в 2 вариациях: стандартная и универсальная. Первая станет улучшенным способом работ с тисками, а вторая предоставит шанс создавать уникальные детали.

Главное рабочее усилие, которое требуется, чтобы деформировать материал, принимает опора, потому основание создаваемого устройства должно отличаться высокой прочностью. В таких целях используется двутавр либо 2 швеллера, которые сварены друг с другом. Устойчивости для каркаса добавляют лапы, которые приварены к устройству. Затем возможно изготавливать остальные элементы – заднюю бабку и шпиндель.

В узлах механизма из профильной трубы своими руками находятся патроны, назначением которых станет их размещение внутри заготовки. Они должны обладать прочными фиксаторами (для надежного крепления). Ввиду уменьшения длины используемого изделия во время скручивания заднюю бабку выполняют скользящей. Допустимо сооружать ее из тисков, закрепляя на основании посредством болтов.

Подвижный элемент шпинделя проворачивают при помощи ручки, которая предусматривает наличие нескольких рычажков, имеющих необходимую длину для гашения прилагаемых усилий.

Сборка торсионного прибораВажно! Возможно добавить втулки из резины, чтобы защитить руки от скольжения.

*

Основным различием в алгоритме монтажа универсального прибора станет устройство подвижного элемента. Он предполагает винтовую подачу при изготовлении фонарей, фиксируется с помощью стандартного скручивания. Потому активный элемент снабжается 2 шпинделями. В этом варианте для скользящей бабки требуется фиксирующий винт.

Когда нужно сделать деталь, которая скручена лишь на конкретном фрагменте, к прибору добавляют ограничители. Их изготавливают по принципу задней бабки – присутствуют спецзажимы и есть опция скольжения.

Работы в такой ситуации крайне утомительны, получение изделий высокого качества представляет собой трудоемкий процесс. Потому оснащение электрическим приводом изделия станет наилучшим решением.

Станок «гнутик»

Приспособление отличается эффективностью, массивностью, простотой монтажа. Но существенным минусом станет то, что сложно отыскать и подогнать детали. Назначением устройства станет сгибание под различными углами детали, потому понадобится прикладывать значительные усилия на, следовательно, требования к монтажу станут выше.

Для каркаса приспособления подбирают толстую раму из стали. Следует учитывать, что устройство крепится к столу. В основном делается крепеж с помощью болтового соединения, к примеру, как в тисках. В середине рамы есть направляющая, отличающаяся подвижностью. Ее приводят в действие с помощью эксцентрикового механизма, фиксируемого на раме-каркасе. Вспомогательно устанавливаются 3 упора, которые создают необычную «вилку» – это рабочие составляющие устройства. С учетом профиля сгиба они меняются: круглые валы – чтобы выполнить волну, «молоток» – чтобы формировать углы.

«Гнутик»Рабочие комплектующие изготавливаются лишь из особой стали. Они будут отвечать за прочность всей конструкции. Чтобы обрабатывать и подгонять изделия, понадобятся непосредственно спецнавыки и соответствующие инструменты. Потому, когда присутствуют трудности в заказе, при покупке либо изготовлении главных узлов, то рекомендуется приобрести устройство в магазине. Его цена не слишком высока, однако он может дополнительно использоваться, чтобы сгибать трубы.

Станок «волна»

Более логично называть рассматриваемое изделие управляемой волной. Устройство оснащается 2 стальными дисками в диаметре 14 см. Они фиксируются посредством болтов к столешнице. На основном диске закрепляется ось, которая вращает универсальный вороток.

Управлять рассматриваемым приспособлением нужно, меняя дистанцию меж дисков. Во время обкатывания воротом прута формируется узор. Когда прут снимают с кондуктора, образуется узор со второй стороны.

«Волна»Станок — пресс

*

Чтобы формировать наконечники прутьев, потребуется воспользоваться прессом. Рассматриваемое устройство функционирует аналогично маховику: изначально вращается штанга с грузиками, отводится винтовой боек до конца назад. Затем вставляется внутрь гнезда другой штамп и ставится обрабатываемое изделие. После, штанга быстро раскрутится в противоположный бок. Боек будет бить по хвостовой части штампа, вследствие чего образуется усилие необходимое в целях штамповки.

Детали, которые изготовлены методом холодной ковки, соединяют 2 методами:

- Сварка — изделия приваривают, окалину стачивают «болгаркой» либо иным оборудованием.

- Хомуты — подобный тип соединения выглядит значительно ярче.

Окрашивают заготовки, применяя спецэмали либо краски из акрила.

ПрессКак сделать своими руками станок для холодной ковки

Для монтажа станка для холодной ковки своими руками потребуется осуществить следующие действия:

- Сначала собирается стойка, выступающая в качестве опоры. В этих целях каждый элемент (фрагменты трубы аналогичных размеров и сочленения с верхней и нижней стороны) соединяются в одно целое. Устройство снаружи напоминает табуретку. Монтажные работы производят, используя сварочный аппарат, нарезку — применяя пилу.

- Теперь требуется нарезать металлические листы. Получатся круги одинакового диаметра и 4 треугольника, которые имеют одинаковые стороны. Треугольные составляющие привариваются к нижней части конструкции так, чтобы вышло что-то схожее с пирамидой. Основание с более широкой площадью приваривается к центру вырезанного круга.

- 4 планки, расположенные по горизонтали, присоединяются к окружности с приваренным элементом. Подобное осуществляется, применяя болты (используют дрель для сверления отверстий).

- Последующим действием станет изготовление рукоятки. Требуется использовать 2 прута разной длины. Определяются их габариты методом соотношения с диаметра и окружности. Первый прут долен совпасть по размерам, второй несколько превышать его параметры. Во время сгибания первого прута требуется соблюсти необходимый угол. После этого углы привариваются между собой, затем вниз вваривается третий прут. Должна присутствовать перемычка меж начальных двух отрезков, к ним присоединяют спецрычаг.

- Подшипник для разнообразия направлений в приспособлении прикрепляется к окончанию приваренного рычага, к отрезку, который находится в нижней половине устройства. Верхний отрез играет роль крепления для металлической катушки (монтируется по горизонтали, помогает сгибать металл). Снизу отрезка, где находится свободное окончание, проделывается отверстие.

- Завершающим шагом изготовления станет монтаж изготовленной рукоятки с элементом, который напоминает «пирамиду». Фиксируются такие детали после одевания рукоятки механизма с помощью гайки большого диаметра. На нее заранее приваривается круг из металла, дающий возможность закрепить шаблон. Затем «улитку» необходимо присоединить, используя сварочный аппарат. Теперь механизм будет готов к эксплуатации.

Соблюдая несложный алгоритм действий, домашний специалист или мастер сможет создать устройство высокого качества.

Для создания механизма самому требуется быть внимательным в процессе проектирования чертежей и произведения необходимых расчетов. В других моментах алгоритм изготовления простой. Установив принцип работы прибора, возможно придумать ему оригинальные вариации, способствующие улучшению обрабатываемых заготовок.

Холодная ковка станки своими руками

Холодная ковка своими руками – это тема, которая в настоящее время обсуждается достаточно часто. При этом подобный вопрос интересует не только новичков в данной области, но также специалистов, так как на данный момент присутствует достаточно стремительное развитие разнообразных технологий. Для того чтобы более подробно ознакомиться с информацией такого плана, достаточно посетить соответствующий электронный ресурс, где, как правило, представлены чертежи станков для холодной ковки.

Что такое холодная ковка металла

Если предположить, что таким вопросом, как холодная ковка своими руками интересуется не специалист, но человек, который хочет попробовать себя в данном процессе, то прежде чем изучать чертежи и делать станки своими руками, стоит узнать положительные характеристики и недостатки декоративной, холодной ковки.

Для начала важно обратить внимание, что холодная ковка не имеет ничего общего с самим процессом ковки. Но данные работы осуществляются с одной общей целью – создание привлекательной, декоративной, конструкции, украшенной художественной ковкой. Если создать своими руками самодельные станки для ковки, к которым можно смело отнести гидравлический аппарат, пресс для ковки, молот и иные комплектующие, можно создать для своего загородного дома или квартиры довольно симпатичные изделия. С их помощью можно выгодно украсить интерьер помещения и прилагаемую территорию. При этом холодная ковка своими руками, произведенная на самодельных станках для холодной ковки не потребует траты большого количества материальных средств.

Полученные умения помогут не только оформить в помещении привлекательный декор, но также появится возможность открыть свой небольшой бизнес. Здесь все достаточно просто, так как все что необходимо – изучить тщательно все чертежи, а затем на их основании создать универсальный, гидравлический или иной самодельный станок, предназначенный для художественной ковки. Именно по той причине, что подобный процесс не имеет ничего общего с обычной кузнечной ковкой, не потребуется никакого сложного оборудования. Все что потребуется – приобрести необходимые комплектующие и изготовить универсальный самодельный станок.

По сути, холодная ковка представляет собой процесс сгибания достаточно тонкого проката металла, причем предварительного нагревания для этого не потребуется. Для того чтобы осуществить данный процесс, потребуется изучить чертежи и соорудить минимум три устройства — самодельные станки. Сделать их совершенно не сложно даже тому человеку, который совершенно не имеет опыта, но знает, что представляет собой обычный металлический прут.

Что можно сделать посредством холодной ковки

Используя самостоятельно выполненный пресс, гидравлический аппарат, молот и иные самодельные станки можно изготовить такие изделия, как ажурный привлекательные, художественные решетки, заборы и иные ограждения. При открытии бизнеса данного направления можно быть уверенным в быстрой окупаемость продукции, так как стоимость сырья мала, комплектующие, пресс, молот и иные станки также по стоимости не такие дорогие.

После того, как тщательно изучены чертежи станков и иного оборудования, а также найдено помещение, где можно установить пресс, молот и гидравлический аппарат, можно начать изготавливать продукцию из металла. Кроме ограждения и заборов есть возможность производить такие вещи, как:

— элементы лестницы;

— мангалы;

— наборы для каминов;

— подставки для цветов и иные предметы, посредством которых можно оформить декор помещения.

Продукция, выполненная посредством художественной ковки во все времени будет пользоваться спросом.

Основные особенности производственного процесса

Производственный процесс, касающийся такого процесса, как художественная ковка, имеет несколько преимуществ. Прежде всего, это минимальные затраты на оборудование, потому продукция такого плана, предназначенная для того чтобы оформить декор помещения и территории, по стоимости довольно доступна. Если произвести самостоятельно такие вещи для художественной ковки, как молот, пресс, гидравлический аппарат, все примерно от недели до месяца окупится. Производственный процесс холодной ковки, который обеспечивает привлекательный декор, можно организовать в каком угодно помещении, так как нет необходимости нагревать металл. Самостоятельно выполненные станки при необходимости можно в течении одного дня транспортировать на другое место.

Для того чтобы начать выпускать продукцию, выполненную из металла, не требуется наличия определенных знаний и навыков, так как освоить пресс, молот и иной необходимый аппарат довольно просто. Также низкая стоимость является преимущественной, так как при самостоятельном изготовлении оборудовании, затраты будут примерно в 10 раз меньше, приобретенного. Достаточно изучить специальные схемы, приобрести на их основании необходимые комплектующие и сделать по ним такой аппарат, как пресс, молот и можно оформить декор не только своего помещения, но также пустить продукцию на поток, получив при этом серьезную прибыль. Холодная ковка своими руками отличается простотой, при этом декор имеет высокие показатели привлекательности, а также присутствуют высокие показатели практичности.

Похожие статьиКитай Инструменты для холодной штамповки, Производители инструментов для холодной штамповки, Поставщики, Цена

Цена FOB для Справки: US $ 5000-29800 / шт.

мин.Заказ: 1 шт.

Цена FOB для Справки: US $ 5000-39800 / шт.

мин. Заказ: 1 шт.

Цена FOB для Справки: US $ 10000-12000 / Set / Sets

Min.Заказ: 1 набор / набор

Цена FOB для Справки: US $ 15000-18000 / Set / Sets

Min. Заказ: 1 набор / набор

Цена FOB для Справки: US $ 4000-20000 / Set / Sets

Min.Заказ: 1 набор / набор

Цена FOB для Справки: US $ 10000-15000 / шт.

мин. Заказ: 1 шт.

Цена FOB для Справки: US $ 10000-15000 / шт.

мин.Заказ: 1 шт.

Цена FOB для Справки: US $ 5000-39500 / шт.

мин. Заказ: 1 шт.

Цена FOB для Справки: US $ 5000-39800 / шт.

мин.Заказ: 1 шт.

Цена FOB для Справки: US $ 5000-39800 / шт.

мин. Заказ: 1 шт.

Цена FOB для Справки: US $ 3000-8800 / шт.

мин.Заказ: 1 шт.

Цена FOB для Справки: US $ 5000-49800 / шт.

мин. Заказ: 1 шт.

Цена FOB для Справки: US $ / Set

Мин.Заказ: 1 набор

Цена FOB для Справки: US $ 45000-50000 / шт.

мин. Заказ: 1 шт.

Цена FOB для Справки: US $ 45000-50000 / шт.

мин.Заказ: 1 шт.

Цена FOB для Справки: US $ 5000-49800 / шт.

мин. Заказ: 1 шт.

Цена FOB для Справки: US $ 2000-4500 / set

Мин.Заказ: 1 комплект

Цена FOB для Справки: US $ 650-720 / шт.

мин. Заказ: 1 шт.

Цена FOB для Справки: US $ 20000-25000 / Set / Sets

Мин.Заказ: 1 набор / набор

Цена FOB для Справки: US $ 2,5-3 / шт.

мин. Минимальный заказ: 10 Штука

Цена FOB для Справки: US $ 18000-20000 / Set / Sets

Min.Заказ: 1 набор / набор

Цена FOB для Справки: US $ 12999-49999 / set / sets

Мин. Заказ: 1 комплект / комплект

Цена FOB для Справки: US $ 12999-49999 / set / sets

Мин.Заказ: 1 комплект / комплект

Цена FOB для Справки: US $ 10000-30000 / Set / Sets

Min. Заказ: 1 набор / набор

Цена FOB для Справки: US $ 295-300 / шт.

мин.Заказ: 1 шт.

Цена FOB для Справки: US $ 11000-20000 / шт.

мин. Заказ: 1 шт.

Цена FOB для Справки: US $ 11000-22800 / шт.

мин.Заказ: 1 шт.

Цена FOB для Справки: US $ 11000-22800 / шт.

мин. Заказ: 1 шт.

Не нашли то, что хотите?

Easy Sourcing

Размещайте запросы на поставку и быстро получайте расценки.

Предупреждение о продукте

Будьте в курсе того, что нового и популярного на рынке.

{{}}} {{imgUrl.split (‘,’). map (функция (picSrc) {}} {{})}}Cold Forming 101 — Сравните со Swiss Screw Machining

Холодное формование…Когда ЧПУ просто не режет …

Deringer-Ney Inc. предлагает многолетний опыт и более двух веков управления дорогостоящими материалами, чтобы помочь в разработке и изготовлении самых сложных деталей. Когда инженеру по продукту требуется небольшой металлический компонент с точными допусками, первое, что обычно приходит на ум, — это обработка с числовым программным управлением (ЧПУ). Хотя механическая обработка, безусловно, имеет свое место, инженеру по продукту следует серьезно подумать о холодной формованной детали, особенно при выборе труднообрабатываемых материалов или дорогих сплавов, содержащих драгоценные металлы.

Холодная штамповка — это процесс, похожий на ковку, но выполняется на металлических материалах при комнатной температуре или близких к ней. С помощью этого процесса из проволочной заготовки вырезается металлическая заготовка, которая затем формируется на высокой скорости и под давлением с использованием инструментальной стали или твердосплавных штампов. Этот метод формовки имеет много преимуществ перед обработкой винтов с ЧПУ: высокая производительность, повышенная прочность и твердость, а также минимальное количество брака. Для металлов, которые очень трудно обрабатывать из-за их плохой склонности к стружкодроблению, а также тех, которые имеют тенденцию образовывать наросты на станках, холодная штамповка часто является лучшим подходом.С помощью этой техники формования можно изготавливать крошечные сложные детали с допусками 0,0005 дюймов (13 мкм).

Производительность и пропускная способность

Машины для холодной штамповки работают с меньшим временем цикла, чем швейцарские винтовые машины, что потенциально приводит к значительной экономии при больших объемах. Машина для холодной штамповки работает через главный коленчатый вал, производя деталь за один или два оборота. В зависимости от материала, геометрии и размера детали производительность может составлять от 30 до 250 штук в минуту.Напротив, швейцарские винтовые станки обычно производят от 2 до 10 деталей в минуту, а другие типы обрабатывающих центров еще медленнее.

Сырье для холодногнутой детали имеет форму рулона или катушки с материалом. Сравните это с сырьем для швейцарских винтовых машин, которое должно быть прямым, единичным прутком, обычно длиной 10 футов (3 м). Погрузочно-разгрузочные работы, транспортировка и хранение рулонов проще по сравнению с обработкой пруткового материала. Это приводит к дополнительной экономии и гибкости материалов, что позволяет снизить цены при закупке больших объемов запчастей.Компания Deringer-Ney не только изготовит детали, изготовленные методом холодной штамповки по индивидуальному заказу, но и окажет помощь инженеру в разработке оптимальной конструкции для операции холодной штамповки.

Совместимость материалов

Известно, что некоторые материалы трудно обрабатывать. Это особенно верно в отношении чистых нелегированных металлов, которые имеют тенденцию быть «липкими». Такие материалы могут оставлять длинные тонкие металлические стружки, мешающие траектории движения инструмента, или даже холодную сварку на поверхности заготовки.Эти материалы включают никель (Ni), серебро (Ag), золото (Au), палладий (Pd), медь (Cu), ниобий (Nb) и тантал (Ta). Например, известно, что коммерчески чистые сорта никеля (например, Ni 200) прилипают к станкам, что приводит к накоплению материала, сварке или даже подгоранию режущего инструмента. Это приводит к плохой чистоте поверхности и быстрому износу инструмента. Напротив, никель легко образуется в холодном состоянии. Никель также может истирать и прилипать к инструментам и штампам для холодной штамповки, но при правильном выборе материала штампа, смазке и техническом обслуживании инструмента никель может быть превращен в холодную форму.Другие образцы значительно легче формовать в холодном состоянии, чем машина; чистое золото, серебро, палладий и медь.

Многие материалы могут быть подвергнуты холодной деформации, включая чистые металлы и металлические сплавы. Материал должен быть достаточно пластичным, податливым и обычно требует отожженного или низкотвердого (т.е. четверти твердого) состояния. Он должен быть достаточно мягким, чтобы выдерживать растягивание, изгиб и / или экструзию во время операции формования без крошения, трещин или разрывов. Аспекты микроструктуры, включая размер зерна и текстуру, важны для поведения материала при операции холодной штамповки; выбор сплава, состояния и поставщика может потребовать консультации с одним из металлургов DNI.Обычными физическими свойствами проволоки являются удлинение более 20% и предел прочности при растяжении менее 90 фунтов на квадратный дюйм. Одна стратегия, которая может быть использована для достижения оптимальных свойств детали, состоит в том, чтобы выбрать металлический сплав, способный к старению, компоненты холодной формовки в отожженном состоянии, а затем после этого выполнить термообработку с упрочнением при старении.

Окружающая среда

Свинец (Pb), сера (S), селен (Se), медь (Cu) и теллур (Te) являются легирующими элементами, добавляемыми к материалам прутков винтовых машин.Эти добавки специально выбраны для улучшения общей обрабатываемости, но могут привести к потенциальным проблемам при соблюдении определенных экологических требований. Эти элементы используются для повышения стойкости режущего инструмента, качества поверхности и стружколомания. В материалах, используемых для холодной штамповки, не требуются дополнительные легирующие элементы. Проектирование для использования холодных формованных деталей может помочь в достижении будущих целей в отношении директивы об ограничении использования опасных веществ (RoHS).

Повышенная прочность детали

При обработке детали зернистость конечной детали такая же, как у исходного материала заготовки.Для деформируемых упрочняемых сплавов механические свойства готовой детали фиксируются состоянием прутковой заготовки, которая используется в процессе обработки.

С другой стороны, когда материал формируется в холодном состоянии, деталь естественным образом упрочняется с помощью процесса, называемого «наклеп» или «холодная обработка». В процессе холодной обработки материала заготовка приобретает твердость и прочность в тех областях, где происходит формование. Например, когда форма головки прижимается к проволочной заготовке для образования заклепки, поверхность и край головки заклепки тверже стержня.

Естественно ослабленные края получаются при холодной штамповке деталей, в отличие от винтовой обработки, при которой детали будут иметь острые края, если не будет специально снята фаска. Детали холодной штамповки имеют внутренние углы и галтели, которые являются результатом особенностей, заложенных в штампы. Металл или металлический сплав течет по этим полированным деталям штампа и вокруг них по мере того, как в этих областях он затвердевает. Там, где приемлемые размеры, закругленные / скругленные углы и уменьшенные следы инструментов могут ограничивать ростов напряжений, тем самым увеличивая прочность холодногнутого компонента по сравнению с аналогичной обработанной деталью.

Улучшенная обработка поверхности

В результате холодной штамповки некоторые детали конечной детали могут иметь очень гладкую поверхность. Например, сферическая головка заклепки пластически формируется на полированном инструменте, оставляя отпечаток более твердого материала инструмента и приводя к превосходной отделке поверхности детали. Многие материалы будут соответствовать отделке полированной твердосплавной матрицы при выталкивании детали. Важно отметить, что для использования этого преимущества холодной штамповки абсолютно необходима проволока хорошего качества… «Качество равно качеству», когда речь идет о сырье.

Практически нет брака

Экономия материала за счет более низких цен на каждую деталь является значительным преимуществом холодной штамповки по сравнению с методами обработки с ЧПУ. Холодногнутые детали производятся из «чистого материала», без каких-либо отходов, присущих технологическому процессу. Формовочная машина подает фиксированный объем «заготовки» проволоки с катушки, а затем 100% заготовки выковывается в готовую деталь.Ничего не падает в мусорную корзину; фактически, у большинства формовочных машин его даже не будет!

И наоборот, винтовые станки очень хороши в производстве стружки. По мере того как шнековая машина снимает заготовку слитка, она в конечном итоге достигает последней детали внутри. При этом можно отрезать до 70% материала, что приведет к образованию значительного количества брака. Уменьшение количества брака является особенно важным соображением при проектировании деталей с высокой внутренней стоимостью, включая драгоценные металлы или сплавы драгоценных металлов.Рекультивация лома винтовых машин может быть очень дорогостоящей, трудоемкой и сложной; просто отказаться от них — это, конечно, не экономический вариант. Уменьшение или устранение вторичного использования материала приводит к значительной экономии затрат на конечную часть.

Проектирование холодногнутой детали — 2 фактора

Геометрия детали

Формование в холодном состоянии зависит от геометрии детали, включая относительные размеры элементов, глубину, длину, радиус и т. Д.Правила для геометрии деталей основаны на нашем десятилетнем опыте холодной штамповки и в значительной степени связаны с давлением формования, текучестью материала и прочностью потока, а также прочностью инструмента.

В качестве простого примера, объем детали не может превышать трехкратный диаметр проволоки из исходного материала. 3 диаметра «собраны» или высажены во время холодной штамповки, что приводит к радиальному расширению, которое образует головку детали. Если размер конструкции превышает 3x, произойдет коробление, складывание или заминание.

В большинстве случаев, когда рассматривается новая конструкция, общая геометрия детали может быть оптимизирована для операции холодной штамповки.Чем раньше Дерингер-Ней консультируется в процессе проектирования, тем проще проектировать с учетом холодной штамповки и использовать возможности улучшения продукта и экономии, которые может предложить этот метод.

Объем производства

Годовой объем является важным фактором, который следует учитывать при проектировании детали, будь то холодная формовка или механическая обработка. В случае холодной штамповки стоимость нового инструмента может варьироваться от 300 до 10 000 долларов в зависимости от сложности детали и типа материала, необходимого для изготовления детали.Если объем детали большой, стоимость инструмента распределяется на большое количество деталей и быстро восстанавливается. Таким образом, экономия на масштабе способствует процессу холодной штамповки; если годовые объемы превышают несколько тысяч в год, в первую очередь следует рассмотреть холодное формование.

Резюме

Холодное формование — это тщательно скрываемый секрет в производстве металлов, который предлагает уникальное сочетание сниженной стоимости каждой детали из-за малого времени цикла и потерь по сравнению с обработкой с ЧПУ, доступа к труднообрабатываемым материалам, адаптированных механических свойств и низких затрат на инструмент. .Успешное внедрение компонентов, изготовленных методом холодной штамповки, может дать неуловимое двойное преимущество: повышение производительности и снижение затрат. Требования к конструкции для холодной штамповки отличаются от требований к механической обработке, поэтому чем раньше в цикле проектирования обращаются к производителю деталей для холодной штамповки, тем выше вероятность успешного внедрения.

Подробнее о холодной высадке и холодной штамповке …

«Виртуальный дизайн» холодногнутых деталей с использованием конечно-элементного анализа

Последовательные микроструктуры в металлических деталях, подвергнутых холодной штамповке

Инструменты, оборудование и запасные части для ковки металла

Ковка — это процесс горячей или холодной деформации металла, используемый для производства металлических деталей, где прочность имеет первостепенное значение, например, шатуны двигателя и ручной инструмент.Сам процесс включает использование сжимающих сил для формования и деформации металла в желаемую форму. Для большинства применений ковка влечет за собой нагрев основного металла до тех пор, пока он не станет достаточно пластичным для работы, хотя также выполняется холодная и теплая ковка.

Кузница, которую иногда называют подом, представляет собой компонент, который нагревает металл перед формовкой. В самом фундаментальном виде ковку можно понять как изготовление подков. Кузнец нагревает металл в очаге, затем ударяет его молотком по наковальне, чтобы сплющить его, изогнуть, проткнуть и вообще придать ему форму, многократно нагревая металл для сохранения пластичности.Маленькие кузницы, работающие на газе, доступны для кузнецов, хотя многие кузнецы предпочитают строить свои собственные.

Современная промышленная ковка основана на сложном, сверхмощном оборудовании, способном производить как мелкие точные детали, так и большие детали весом в несколько тонн. Как и в случае отливок и сварных деталей, многие поковки обрабатываются на станке после того, как они были изготовлены для достижения их окончательной формы. В этой статье обсуждаются основные инструменты, которые использует кузнец, прежде чем обсуждать более автоматизированное оборудование современного кузнечного производства, в том числе:

- Молоты ковочные

- Ковочные прессы

- Плашки ковочные

Наковальни

Наковальня — это большая металлическая пластина, обычно сделанная из стали, которая служит верстаком для кузнеца или автоматического молотка.Металл кладется на наковальню, где ему забивают правильную форму. Наковальни традиционно имеют плоскую ударную поверхность, хотя доступны изогнутые вершины наковальни. На наковальне иногда можно найти крепкое отверстие и пробивное отверстие — выносливое отверстие служит квадратным гнездом для установки хвостовика выносливого, сменного инструмента различных форм, используемых для отрезания, гибки и т. Д. зазор для пробивки отверстий в металле.

Зубила

Зубила режут материалы, раскалывающие металл.Они традиционно изготавливаются из высокоуглеродистой стали и имеют длинное восьмиугольное поперечное сечение с заостренной режущей кромкой на одном конце. Есть два типа долот — горячие и холодные. Стамески для холодной штамповки обычно имеют более тонкую конструкцию и лучше подходят для холодной ковки. С другой стороны, горячее долото помогает в процессах горячей штамповки. Долота традиционно применяются при ручной ковке.

Клещи

Клещи для транспортировки нагретого металла от кузницы до наковальни.Доступно множество различных форм ключей для обеспечения надлежащего захвата различных металлических форм и размеров.

Фуллерс

Формовочные инструменты, которые создают канавки или углубления в процессе ковки, известны как долыки. Фуллеры также помогают скруглить углы и растянуть металл. Традиционно используемые попарно, долыки работают за счет размещения одного под металлом, а другого сверху. Это позволяет одновременно производить вдавливание обеих сторон металлической детали.

Молоты ковочные

Различные процессы ковки подходят для разных областей применения — такие варианты, как горячая штамповка, холодная штамповка, штамповка в закрытых штампах, штамповка с высадкой и штамповка, являются лишь несколькими примерами.Многие из этих процессов ковки требуют использования молотка для сжатия и придания металлу формы. Ковочные молотки различаются по форме, размеру и материалу в зависимости от конкретного применения, но все промышленные молоты обычно прикладывают силу с помощью большого плунжера. Два основных типа молотков:

- Отбойные молотки : Гравитация позволяет тяжелому гидроцилиндру упасть на металл.

- Силовые молотки : Молот приводится в движение сжатым воздухом, гидравликой или электричеством.

Молоты способны наносить ударные удары с силой до 50 000 фунтов.в их самых больших воплощениях, также доступны блоки меньшей мощности. Для увеличения усилия ковки кузнецы обращаются к прессам.

Ковочные прессы

Ковочный пресс создает силу за счет механической или гидравлической энергии, не полагаясь на вес молотка и помощь силы тяжести для придания металлу желаемой формы. В то время как молотки формируют локализованную часть металла, кузнечный пресс может выковать все изделие сразу в процессе, известном как ковка в закрытых штампах.Ковочные прессы также дублируют действие молотков при открытой штамповке. Доступны как горизонтальные, так и вертикальные ковочные прессы. Горизонтальные прессы называются высадочными. К двум типам кузнечных прессов относятся:

- Механический ковочный пресс : Механическое устройство (часто кривошип) приводит в движение маховик с приводом от двигателя, прижимая толкатель к металлу. Механические прессы не подходят для ковки больших или сложных изделий, но полезны в приложениях, требующих простых формующих эффектов.Они способны производить усилие до 20 000 тонн.

- Гидравлический ковочный пресс : Жидкость под высоким давлением, приводимая в движение гидравлическими насосами, прижимает поршень к металлу. Гидравлические прессы могут обеспечивать более высокие усилия, чем механические, и иногда предпочтительны для приложений, которые создают большие или сложные компоненты. Для кузнечных операций доступны небольшие гидравлические прессы с усилием от 10 тонн, и с этого момента они становятся все более мощными, причем некоторые очень большие прессы работают с диапазоном усилий от 50 000 тонн и выше.

Плашки ковочные

Ковочные прессы, используемые для ковки в закрытых штампах, требуют штамповки для правильного формования металла. Плашки действуют как формы, в которые запрессовывают горячий ковкий металл. Поскольку штампы уникальны для каждого проекта штамповки, они дороги и могут привести к высоким затратам на настройку перед штамповкой — штамповка с штампами лучше всего подходит для средних и крупных производственных серий. Есть два основных типа штампов:

- Открытая матрица : Открытая матрица похожа на кузнечный молот и наковальню и обычно доступна в формах, которые позволяют выполнять определенные задачи, такие как квадрат.Они не полностью покрывают металл, обеспечивая свободный поток везде, кроме места, где металл встречается с матрицей. Поковка в открытых штампах — хороший выбор для обработки металлов на заказ, поскольку ее можно использовать для производства всего лишь одной поковки. Это также полезно при ковке очень больших деталей. Там, где кузнец может использовать клещи для захвата горячей металлической поковки, многие большие поковки обрабатываются механическими манипуляторами из-за их огромного веса. Ковка в открытых штампах во многом зависит от умения кузнеца создавать желаемые формы.Помимо изготовления ступенчатых валов, колец и цилиндрических полостей, открытая штамповка часто используется для изготовления полусферических концов сосудов высокого давления.

- Закрытая матрица : Здесь металл полностью закрыт. Когда молоток или пресс толкает металл, металл течет и заполняет полость или полости матрицы. Как правило, предварительно кованная деталь будет иметь некоторое сходство с окончательной штамповкой перед тем, как она будет помещена в штамп, предварительно сформированная серией так называемых блокирующих штампов.

Резюме

В данной статье кратко рассматриваются инструменты и оборудование для ковки металла. Для получения дополнительной информации о других продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники. Более подробную информацию о кузнечном и кузнечном оборудовании можно найти на сайте Ассоциации кузнечной промышленности.

Прочие изделия из металла

Больше от Custom Manufacturing & Fabricating

▷ Продажа бывших в употреблении кузнечных машин и оборудования

на Trademachines.com вы можете найти 400 предложений бывших в употреблении кузнечных машин на продажу или на аукционах по всему миру. Посмотрите на себя ниже и свяжитесь с продавцами напрямую!

История ковкиКовка металла — это процесс объемной деформации, который можно определить как контролируемую деформацию металла до определенной формы локализованными сжимающими силами. Это самый старый из известных способов обработки металла. Процесс ковки восходит к 4000 г. до н. Э. и произошла от ручного искусства простого кузнечного дела.От простых ударных молотов и наковальней, которые приводились в действие вручную, водные, воздушные и паровые молоты стали использоваться после промышленной революции. Позже кузнецы того времени начали использовать молотки с приводом от валов трансмиссии для производства широкого спектра кованых деталей для железных дорог, автомобильной промышленности и сельскохозяйственной техники. В современной ковке используются ударные молотки или прессы с механическим приводом, которые деформируют заготовку под действием контролируемого давления.

Горячая и холодная ковка Подготовка металлического прутка к ковкеГорячая ковка определяется как обработка металла при температуре выше его температуры рекристаллизации, в то время как при холодной ковке металл обрабатывается намного ниже температуры рекристаллизации.Проще говоря, горячая ковка выполняется при довольно высоких температурах, тогда как холодная ковка выполняется при комнатной или близкой к комнатной температуре. Холодная штамповка требует больших усилий и более мощного оборудования, но точность размеров и качество поверхности детали будут превосходными. Несмотря на то, что более легкие силы выполняют эту функцию при горячей штамповке, точность допусков ниже из-за теплового сжатия и коробления из-за неравномерного охлаждения. Также при более высокой температуре происходят нежелательные реакции между металлом и окружающей атмосферой и загрязнения, которые сводятся к минимуму во время холодной ковки.

Ковочные станки и кузнечные инструменты Формовка горячего металла ударным молоткомВ основном кузнечное оборудование бывает двух типов: ковочные молотки и ковочные прессы. Молоты можно разделить на два типа: отбойные молотки и ударные молотки . Основные отличия отбойных молотков заключаются в способе привода молота: от воздуха, силы тяжести, трения или пара. Отбойные молотки обычно работают в вертикальном положении. Чтобы преодолеть некоторые ограничения ударных отбойных молотков, такие как высокий уровень шума, использовались требования о большом ударе по фундаменту или отбойных молотках.В машине для встречного удара движутся и молот, и наковальня, и заготовка удерживается между ними, поэтому избыточная энергия становится отдачей, которая позволяет машине работать горизонтально и состоит из основания меньшего размера. Ковочные прессы можно подразделить по механизму привода на механических прессов и гидравлических прессов. Механические прессы работают с использованием кулачков, переключателей и кривошипов для создания заданного усилия. Гидравлические прессы используют давление жидкости и поршень для создания силы.Механические прессы намного быстрее своих гидравлических аналогов. Но гидравлические более гибкие и обладают большими возможностями. Стоимость первоначальной настройки гидравлического пресса относительно выше, чем стоимость механического пресса.

Типы кузнечно-прессовых машинПоковки металла можно разделить на три типа в зависимости от степени, в которой поток металла ограничивается штампами:

- Открытая штамповка

- Поковка штампом Ž

- Ковка без заусенцев

Ковка в открытом штампе, также известная как высадка, включает сжатие заготовки между двумя плоскими штампами или плитами без каких-либо боковых ограничений, что значительно снижает ограничение потока металла.По сути, уменьшает высоту работы за счет увеличения диаметра. Ковка в открытых штампах выполняется на слитках, заготовках или предварительно отформованных формах. В процессе ковки металла этого типа используются смазочные материалы на основе графита. Во время осадки могут возникать блинчики или бочки из-за сил трения, присутствующих на границе раздела штамп-заготовка, или из-за разницы температур. Закрытая штамповка или штамповка выполняется в одном или в серии штампов или полостей штампа. Простые формы могут быть выкованы за один ход, в то время как более сложные детали могут пройти через несколько ходов и полости штампа, прежде чем они достигнут своей окончательной формы.Во время окончательной штамповки тонкий слой избыточного материала течет радиально наружу по периферии металла штампа, что называется заусенцев. Затем вспышка обрезается вручную или с помощью специальных матриц. Ковка под прессом и штамповка методом штамповки — два популярных метода штамповки в закрытых штампах. Процессы как открытой, так и закрытой штамповки производятся как при комнатной температуре, так и в горячем состоянии. При ковке без заусенцев, как следует из названия, оснастка штампа сконструирована таким образом, что полость не допускает образования заусенцев .Рабочий материал полностью окружен полостью матрицы во время сжатия и, следовательно, не образуется заусенцев. Контроль над процессом требует больших усилий, чем штамповка штампа. Наиболее важным требованием при ковке без заусенцев является то, что рабочий объем должен равняться пространству в полости штампа с очень жестким допуском.

Преимущества и применение кузнечного оборудованияКовке поддаются все металлы и их сплавы, за очень немногими исключениями. Многие металлы выковывают в холодном состоянии, но железо и его сплавы почти всегда выковывают в горячем состоянии. При ковке получается металл, который прочнее, чем литые или обработанные металлические детали. Это может быть связано с потоком зерна, вызванным процессом ковки. По мере измельчения металла зерна деформируются, повторяя форму детали, таким образом, зерна не растрескиваются по всей детали. Поэтому в некоторых современных деталях это используется для достижения высокого отношения прочности к весу. Кузнечное оборудование теперь может изготавливать детали размером от болта до ротора турбины. Типичные детали: болты, заклепки, коленчатые валы двигателей, шатуны, валы турбин, монеты, шестерни, ручные инструменты, конструктивные элементы машин или самолетов, детали реактивных двигателей.Кроме того, в базовых мелкомасштабных отраслях промышленности используются процессы ковки для определения основной формы крупных деталей, которые впоследствии обрабатываются до окончательной геометрии и размера.

Производители поковок

FAGOR, SCHULER, AIDA, FICEP, KOMATSU, DEYI, AEM3, DIMECO, Bliss-Bret, Beckwood, WANZKE, MHG и MECOLPRESS — одни из самых известных мировых брендов, занимающихся производством поковок. прессы.

Производитель деталей с холодной головкой | Федеральная группа США

Внутри машины для холодной высадки заготовка попадает между штампом и пуансонным блоком, проталкивая материал в штамп для создания желаемой формы.Мы используем две разные техники для вдавливания материала в матрицу. При использовании метода высадки пуансон выталкивает металл из матрицы, чтобы получить головку больше, чем исходная заготовка.

Техника экструзии включает два метода: прямую и обратную экструзию. При прямой экструзии полость двух матриц меньше диаметра проволоки, что создает сжатие. При обратной экструзии металл выталкивается назад через пуансон, чтобы образовалось отверстие или полость.Холодная высадка обычно используется для изготовления нестандартных винтов, болтов и других нестандартных крепежных изделий из круглой металлической заготовки.

Холодная штамповка имеет преимущества и недостатки по сравнению с другими процессами обработки, такими как обработка винтов.

Хотя использование винтового станка может устранить необходимость в штампах, для холодной штамповки требуются штампы для задания формы головки, что увеличивает время выполнения заказа и первоначальные затраты. Однако холодная высадка имеет много преимуществ:

- Меньше отходов

- Более быстрое производство

- Более сильные детали

- Сниженные затраты

Использование холодной высадки для деталей сокращает отходы материала.В процессе холодной штамповки используется больше материала. Это ограничивает количество брака и общие затраты.

Преимущества холодной высадки

Поскольку объем заготовки забивается в матрицу и при этом не требуется резка, в процессе остается мало или совсем нет брака. Холодная высадка позволяет получить более прочные изделия. Кроме того, поскольку не требуется тепла, меньше воздействия на окружающую среду, и рабочие получают более безопасную среду. Производство происходит быстро, без необходимости охлаждения, и создаются изделия с более узкими допусками без дополнительных операций.

Недостатки холодной высадки

Без нагрева детали должны создаваться с большей силой. Хотя штампы могут быть дешевле, необходимое оборудование больше и дороже. Детали не могут быть такими толстыми, как они могут быть при обработке, потому что молотки могут только загнать такое количество металла в заданное пространство. Более твердые металлы могут потребовать нескольких ударов для заполнения штампа, а некоторые материалы вообще нельзя использовать в машине для холодной высадки. Более сложные детали потребуют вторичных операций, поскольку машины для холодной высадки не могут выполнять такие операции, как прокатка, штамповка или гибка.

Приложения для холодной высадки

Холодная высадка обычно используется для создания таких деталей, как простые крепежные детали, хотя при постоянном совершенствовании технологий холодная высадка может использоваться для создания узкоспециализированных крепежных изделий и специальных деталей. Сюда входят крепежные детали, используемые в мостах, автомобилестроении, электронике и специальные болты.

Возможности холодной высадки Федеральной группы

Наше оборудование варьируется от ваших средних 2 штампов / 2 выдувных машин до самых современных доступных машин с 5 штампами / 5 выдувными устройствами.Мы используем широкий спектр материалов, таких как сталь, нержавеющая сталь, сплав, латунь, бронза, медь, инконель, 17-4 фазы, экзотические и специально смешанные материалы.

Краткий перечень наших сильных сторон: автомобильные компоненты, заготовки шестерен, шариковые шпильки, поршневые пальцы, кожухи свечей зажигания, держатели пружин клапана, тарельчатые клапаны двигателя (впускной и выпускной), валы трансмиссии, сельскохозяйственные детали, подшипники, винты, болты, гайки, специальные и по элементам печати.

Sacma — Выигрышные технологии

Компания SACMA , основанная в 1939 году, начала проектировать и производить станки для холодной ковки незадолго до мировой войны.Постоянное развитие и значительный рост сделали имя SACMA хорошо известным мировым производителям крепежа и специальных деталей.

Каждый день более 6500 станков SACMA работают по всему миру, на сотнях заводов, превращая тысячи тонн в высококачественные крепежные детали и специальные детали, используемые во многих различных отраслях промышленности.

Для промышленности, которая массово производит расходные материалы, такие как крепежные детали, преимущество холодной ковки является неизбежным следствием по причинам высокой прочности, жестких допусков, сокращения отходов, конкурентоспособности и производительности.