- Гидролизная очистка духовки: что это такое?

- что это такое, как осуществляется

- какой лучше тип, каталитический или паром, гидролизная для духового шкафа

- Типы очистки духовых шкафов: традиционный, каталитический, гидролизный, паром

- Духовые шкафы с современными системами очистки

- ⚖ Каталитическая, пиролитическая и гидролизная очистка духовки: что это такое

- Функции самоочистки духового шкафа – достоинства и недостатки

- Прочие виды очистки духовых шкафов – плюсы и минусы

- Какой тип очистки духовки лучше: сравнительный анализ

- Резюме, которое поможет понять, что это такое – каталитическая, пиролитическая и гидролизная очистка духовки, и определить, что лучше для вашего дома

- Очистка духового шкафа: какая лучше: пиролизная и гидролизная

- Термический гидролиз для очистки сточных вод: критический обзор

- Термический гидролиз — очистка сточных вод — обратный осмос

- Термический гидролиз дает многочисленные преимущества очистным сооружениям «Breaking Energy

- границ | Двухступенчатый термохимический гидролиз целлюлозы с частичной нейтрализацией для производства глюкозы

- Введение

- Материалы и методы

- Результаты и обсуждение

- Заключение

- Авторские взносы

- Заявление о конфликте интересов

- Благодарности

- Список литературы

- Вода | Бесплатный полнотекстовый | Влияние предварительного гидролиза на очистку сточных вод в реакторе BLANKET для анаэробного ила с восходящим потоком (UASB): обзор

- CAMBI Обработка осадка термическим гидролизом: от средних до крупных

- Биологический гидролиз осадка из первичных осадков

Гидролизная очистка духовки: что это такое?

Содержание статьи Покупая духовой шкаф или печку с духовкой, любая хозяйка думает о том, как в будущем ее мыть и чистить от жира. Хотелось бы делать это без особых хлопот, легко и быстро. Один из способов автоматической чистки называется гидролизом. Что же такое гидролизная очистка?Как действует гидролиз

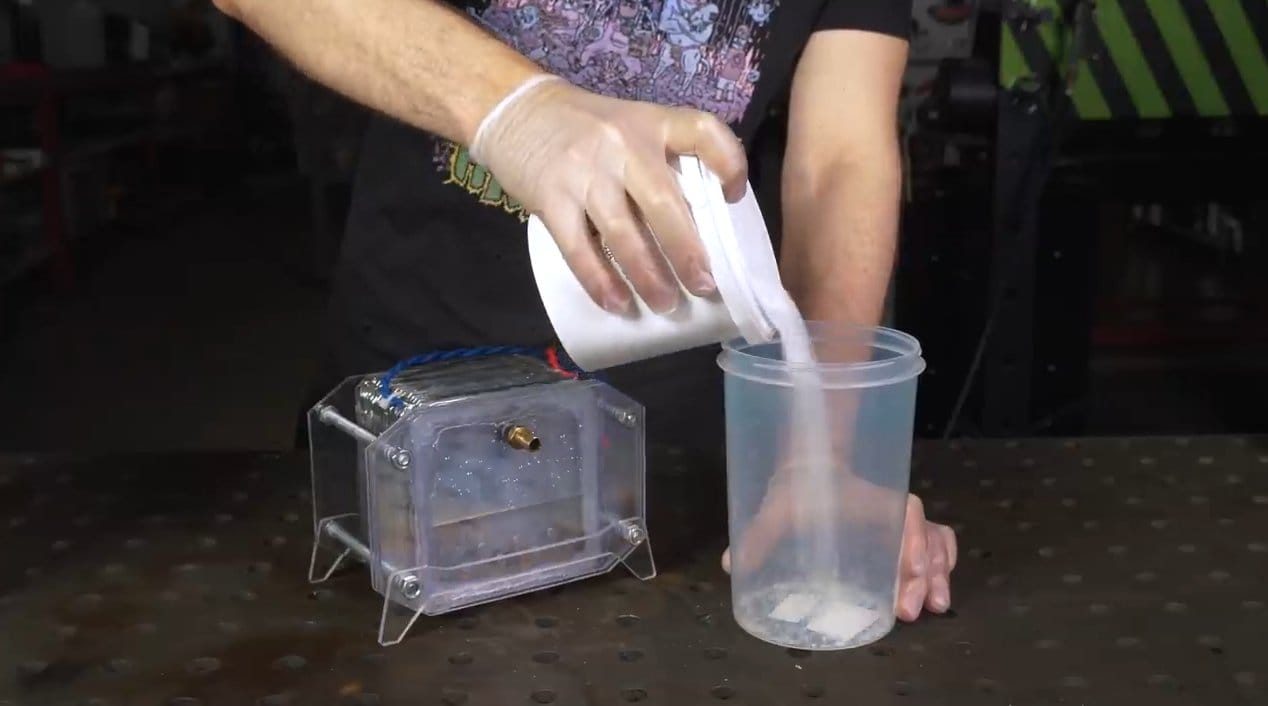

Корень «гидро» подсказывает, что в процессе задействована вода. Действительно, для того чтобы почистить духовку, в противень наливают воду (около 0,5 л) и добавляют немного чистящего средства. Далее духовку закрывают и разогревают до 90° или меньше.

Вода превращается в пар, занимает весь внутренний объем духового шкафа и разъедает жир и другие загрязнения.

Поскольку в состав пара входят вещества моющего средства, очистка получается более эффективной. Через 30-40 минут после действия пара остается открыть духовку и протереть ее губкой. Некоторые духовки очищаются чистой водой без каких-либо порошков и разогреваются всего до 50-70°.

Достоинства и недостатки процесса

Поскольку помимо гидролиза существуют другие методы очистки, полезно будет рассмотреть его сильные и слабые стороны. Преимущества чистки паром состоят в следующем:

- процесс не требует больших затрат энергии, как, например, пиролиз;

- гидролиз не сильно влияет на цену духового шкафа, то есть это недорогой метод.

В принципе, реализовать его можно в любой печке, поскольку пар действует одинаково. Но у метода есть и очевидные недостатки. Если жир или остатки пищи сильно прилипли, то очистка водой не поможет. Надо будет приложить существенные усилия и потереть поверхность руками.

Чтобы гидролизная очистка подействовала, надо немного подождать, пока духовка остынет после приготовления пищи, но не откладывать процедуру в долгий ящик. В идеале очистка должна проводиться в день использования духовки. В этом случае ваша бытовая техника будет всегда в идеальном состоянии.

Особенности духовок с гидролизом

Применяя гидролиз постоянно, да еще в сочетании с моющими средствами, вы рискуете подвергнуть коррозии внутренние части духового шкафа. Чтобы этого не произошло, производитель покрывает их эмалью, стойкой к действию кислот и щелочей.

Чтобы этого не произошло, производитель покрывает их эмалью, стойкой к действию кислот и щелочей.

Некоторые модели имеют электронные программы, регулирующие время воздействия пара. Есть духовые шкафы, в которых требуется вместо воды использовать специальный чистящий состав. Необходимо наполнить им емкость и включить разогрев. Через несколько минут вещество распылиться по стенкам и размягчит жир.

В зависимости от моделей духового шкафа воду можно наливать прямо в противень или в специальное круглое углубление в нижней части.

Функцией гидролиза снабжены печи марок Горенье, Электролюкс, Бош, и другие. Хотя очистка паром очень распространена, ее нельзя назвать автоматической. Чтобы полностью убрать жир, приходится в любом случае протирать стенки тряпочкой, салфеткой или губкой. В завершении процесса чистки надо вытереть стенки насухо и проветрить камеру, чтобы в ней не оставалось влаги.

В целом гидролиз облегчает уход за духовым шкафом. Его можно использовать даже без чистящих гелей и порошков. Что интересно, таким же способом очищают микроволновые печки, наливая воду в мисочку и разогревая ее в течение нескольких минут.

Его можно использовать даже без чистящих гелей и порошков. Что интересно, таким же способом очищают микроволновые печки, наливая воду в мисочку и разогревая ее в течение нескольких минут.

что это такое, как осуществляется

Гидролизная очистка духовки производится при помощи воды. Этот процесс не автоматизированный, однако совершенно не сложный и его легко осуществить в домашних условиях. Подобный метод еще называют чисткой паром.

Что такое гидролиз и как это происходит

В поддон духовки заливают специальную гидролизную жидкость, после чего прибор закрывают и снова включают на короткое время. Когда духовка разогревается, из горячей воды начинает выделяться пар, способный размягчить засохший жир, прочно прилепляющийся к бортам прибора. Жир начинает стекать в специальный поддон с водой, правда, при сильном загрязнении такой очистки будет, скорее всего, недостаточно и придется прибегать к ручной мойке.

Как правило, техника, оснащенная функцией гидролизной чистки, производится из высококачественной эмали, устойчивой к воздействию пищевых кислот.

Однако не стоит торопиться и считать эту функцию полноценной очисткой. Скорее это будет подготовкой, так как после обработки паром, внутреннюю поверхность духового шкафа все же придется протирать салфеткой или влажной тряпкой, чтобы снять размокшую грязь и жир. В целом же, гидролиз скорее является способом, который облегчает очистку плиты, но не заменяет ее полностью.

Стоит обратить внимание: чем чаще производится подобная обработка, тем легче будет уход за плитой (духовкой, грилем, коптильней).

Как правило, после окончания паровой обработки внутреннюю поверхность духовки протирают тряпкой, убирают оставшуюся жидкость и оставляют сушиться с приоткрытой дверцей. Сохнет плита примерно около часа.

Сохнет плита примерно около часа.

Плюсы гидролизной обработки

Несмотря на то, что подобная обработка рассматривается лишь как дополнительная и вспомогательная очистка, у нее имеются несомненные плюсы:

- К самым первым преимуществам можно отнести относительную легкость этого способа.

- Вторым достоинством является ее низкая стоимость.

- Третьим, не менее важным достоинством, является возможность провести уборку, не применяя агрессивные химические средства, которые могут нанести вред не только здоровью, но и поверхности духовки.

Отдельно стоит рассмотреть преимущество относительно низких температур, при которых производится гидролизная уборка. При умеренных температурах внутренность шкафа не подвергается сильному воздействию, все происходит в щадящем режиме.

Минусом рассмотренного вида очистки можно считать ее

Дополнительные «навороты»

Ряд моделей обладает функцией Cleaning, и требует нанесения дополнительных спреев, которые заменяют действие пара. Эта технология работает по следующему принципу: духовой шкаф нагревается до температуры 90 градусов и удерживает ее на протяжении 15 минут, после чего раздается звуковой сигнал.

Духовой шкаф с функцией Cleaning

Существуют также устройства с функцией Aqua clean, они работают при пониженной температуре. Для запуска уборки необходима температура 50 градусов и примерно 0.5 литра жидкости (можно использовать и обычную воду). Программа запускается на 30 минут. После автоматического отключения системы можно открыть духовой шкаф и протереть его, оставив сохнуть со слегка приоткрытой дверцей.

В гидролизе существует несколько типов (разновидностей) уборки, тем не менее, не имеющих принципиальных различий.

Все они имеют схожие принципы обработки внутренней поверхности духовки и требуют последующей очистки, невзирая на то, что являлось главным компонентом: пар, спрей или вода.

Одним из самых распространенных и доступных методов очистки на рынке был и остается гидролиз, и именно ему отдают предпочтение большинство пользователей кухонной техники. К тому же, простота в использовании, надежность и необходимость в отсутствии дополнительных средств, делают гидролизную уборку одной из самых экономичных.

Заключение

На сегодняшний день существует множество вариантов обработки духового шкафа, например, каталитическая и пиролитическая, однако именно гидролизная очистка духовки является наиболее простой и востребованной. Целый ряд производителей предусматривает наличие опции гидролиза в своих моделях, поэтому любой спрос с большой долей вероятности будет удовлетворен. Так, опцией гидролиза обеспечены модели популярных брендов Bosch, Electrolux, Gorenje.

какой лучше тип, каталитический или паром, гидролизная для духового шкафа

Гидролизную очистку духовки легко осуществить в домашних условиях

Современные технологии не стоят на месте, все больше появляется новых приборов, в том числе духовок, как электрических, так и газовых. Сейчас огромным спросом пользуются духовки, которые имеют разные дополнительные функции, в том числе и такую, как самоочистка. Прошли уже те времена, когда хозяйки драили духовки от пригоревшего жира до полного изнеможения. Сейчас все очень просто, стоит только включить духовку, как она сама начинает самоочищение. Существует несколько способов очисток, поэтому какую из них выбрать, зависит только от желаний самого покупателя.Содержание материала:

Очистка духовки паром: что это такое, плюсы и минусы

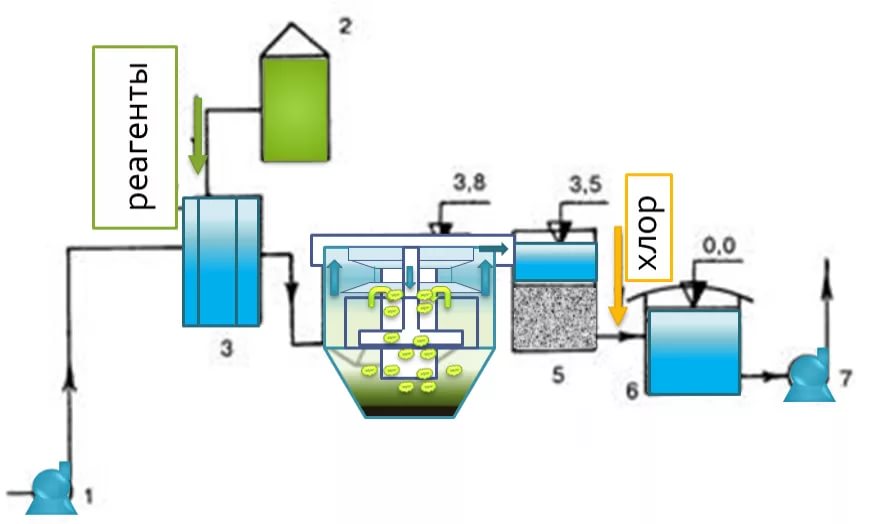

Современные производители представляют три основных варианта очистки духовок: каталитическая, гидролизная и пиролитическая. Все эти способы очень разные, каждый из них имеет свои плюсы и минусы. Гидролизная очистка, что же это на самом деле такое? Такая система представляет собой очищение от образовавшегося жира, которое происходит под воздействием пара.

Гидролизная очистка, что же это на самом деле такое? Такая система представляет собой очищение от образовавшегося жира, которое происходит под воздействием пара.

Очистка паром духовки, что это такое? Ответить на этот вопрос можно очень просто – это гидролизный способ очистки. «Гидро» – это вода, а вот «лизис» означает распад или разложение.

В нагретую духовку обязательно ставится специальный противень и наливается в него вода, в нее можно, пожеланию, добавить любое моющее средство. При небольшой температуре осевший на поверхность жир расщепляется и в результате, стекает в противень. Затем противень просто моется. Правда, этот способ очищения нужно проводить, только после доставания блюд из духового шкафа.

Чистка духовки паром — самый легкий и простой способ очистки

Преимущества данного вида:

- Самый легкий способ очистки;

- Корпус не сильно нагревается;

- Не нужно прибегать за помощью к химическим средствам;

- Дешевый способ;

- Энергосберегающий тип.

Многие духовки имеют функцию aquaclean, с помощью которой и происходит очищение прибора паром внутри. Паровая очистка происходит при температуре 90 градусов. Вода преобразовывается в пар, а он в свою очередь растворяет жир, который, затем, можно удалить с помощью мокрой салфетки. Такую систему гидролизной очистки aqualytic применяет одна из известных компаний Hansa. Особенностью этой технологии является, специально разработанная, эмаль, химический состав которой позволяет легко расщеплять любые загрязнения под воздействием влаги или пара.

Современная система духового шкафа, что это: каталитическая очистка или традиционная

Мыть духовку необходимо после каждого приготовления, чтобы образовавшийся жир или грязь не въедались в эмаль духового шкафа. Традиционная очистка происходит в ручную, с помощью мягкой губки и любого неагрессивного средства для мытья. Однако на нее уходит много времени и сил. Значит, выбирайте духовку с самоочищением, например, с функцией каталитической очистки.

Каталитическая очистка – это такой химический процесс, который происходит под воздействием катализатора. Сам катализатор находиться в порах специальной эмали, которой оборудованы стенки духовки.

Катализ, как известно еще из уроков химии, можно назвать ускорением. Поэтому катализатор в данной системе очистки и является ускорителем процесса. Покрытие стен духовки осуществляется специальной эмалью silvermatte. Быстрее всего очищение начинается при температуре 200 – 250 градусов, то есть, во время приготовления какого-либо блюда. Духовка нагревается, при этом жиры начинают окисляться и распадаются.

Каталитическую очистку духовки можно производить в электрических и газовых приборах

Достоинства каталитической очистки:

- Бережет электричество;

- Требует только частичного контроля;

- Используют как в электрических, так и в газовых приборах.

Имеет католическая очистка и некоторые недостатки. К примеру, материал, из которого изготавливают стенки духовки, со временем (один раз в 4- 5лет) нужно обязательно менять, так как он теряет свои первоначальные свойства. Чем качественнее материал, тем стоимость самого духового шкафа возрастает. И еще одно – эмаль не покрывает всю площадь духовки, а только ее боковые стенки, поэтому дверцу и дно нужно будет очищать вручную.

Чем качественнее материал, тем стоимость самого духового шкафа возрастает. И еще одно – эмаль не покрывает всю площадь духовки, а только ее боковые стенки, поэтому дверцу и дно нужно будет очищать вручную.

Эффективная пиролитическая очистка: ее преимущества

Самым эффективным видом очистки является пиролитическая. Эта система самая новая и соответственно стоят такие приборы довольно таки прилично. Такая пиролизная очистка основана на сгорании загрязнений при высоких температурах. Пиролизом называют очень сложное термическое разложение разных соединений. Пиролитич – это расщепление.

Пиролитическая очистка происходит при очень высокой температуре, которая колеблется от 250 до 500 градусов. При такой температуре все загрязнения сгорают до образования пепла. Это домашний крематорий.

Если предыдущие виды очистки включают частичную ручную помощь, то пиролитическая делает все сама, освобождая хозяина от дополнительной уборки. Так как сгорание происходит при очень высоких температурах, то дверца духовки самостоятельно блокируется. Поэтому, открыть ее можно будет только по завершению процесса.

Поэтому, открыть ее можно будет только по завершению процесса.

Пиролитическая очистка духовки происходит при очень высокой температуре

Преимущества этой системы очистки:

- Самый эффективный метод;

- Не требует дополнительной ручной работы;

- Способен справиться с самыми сложными и застарелыми загрязнениями;

- Производит полную очистку;

- Обращает загрязнения разной степени в пепел.

Такие приборы изготавливают только из очень прочных и качественных материалов. Применяется этот метод только для электрических духовок. Огромный недостаток таких духовок – это то, что наружные стенки имеют способность сильно нагреваться. Поэтому такие приборы достаточно не безопасны. Нужна большая осторожность, чтобы не получить ожог. К тому же может не выдержать проводка, если она слабая. Конечно отзывы о такой очистки самые высокие, так как она является самой практичной системой.

Очистка духовки: какая лучше из них

Все виды очистки духовки по-своему хороши. Однако выбирать нужно ту, которая будет соответствовать всем вашим требованиям. Если, например, вы пользуетесь духовым шкафом не часто, тогда вам подойдет гидролизная или каталитическая очистка. А если регулярно – тогда только пиролитическая. А вот для тех, кто хочет сэкономить, будет, кстати и духовка с традиционным методом.

Однако выбирать нужно ту, которая будет соответствовать всем вашим требованиям. Если, например, вы пользуетесь духовым шкафом не часто, тогда вам подойдет гидролизная или каталитическая очистка. А если регулярно – тогда только пиролитическая. А вот для тех, кто хочет сэкономить, будет, кстати и духовка с традиционным методом.

Очистка духовки, какая лучше? Многие не могут для себя решить, с какой очисткой им выбрать духовой шкаф. Поэтому долгое время сомневаются в выборе. Для этого нужно только тщательно взвесить все плюсы и минусы выбранного вами прибора.

Многие просят: посоветуйте лучшую модель из многих вариантов. Лучше всего выбирать прибор с каталитической очисткой. Он более экономный, а также подходит как для электрических приборов, так и газовых.

Выбирая тип очистки для духового шкафа, взвесьте все плюсы и минусы прибора

Все виды очистки:

- Традиционный;

- Каталитический;

- Гидролизный;

- Пиролитический.

Можно встретить и духовки с таким типом очистки, как эколиз. Это один из разновидностей каталитической очистки, однако, он обеспечивает большую экологическую чистоту. Такие производители, как Бош и Сименс, выпускают именно такие духовки. Фирма Аристон выпускает только 7 видов духовок с каталитической очисткой и 8 с пиролитической, все они имеют высокую цену. Остальные модели имеют традиционную очистку.

Современная техника: системы очистки духового шкафа (видео)

Выбирая духовку, не забудьте обратить внимание на ее тип очистки. Некоторые виды моделей вам могут не подойти, из-за своей мало функциональности и методом очистки. Однако следя за отзывами, можно сделать вывод, что модель с каталитической очисткой пользуется большим спросом, чем остальные системы (гидролизный, традиционный и пиролитический).

Типы очистки духовых шкафов: традиционный, каталитический, гидролизный, паром

При готовке в духовом шкафу испаряется не только вода, но и жир, а также образуются твердые частички. Все это откладывается на стенках и дне, образуя все более толстый слой загрязнений. Причем после охлаждения, жир застывает и такой слой удалить оказывается не так-то просто.

Все это откладывается на стенках и дне, образуя все более толстый слой загрязнений. Причем после охлаждения, жир застывает и такой слой удалить оказывается не так-то просто.

Варианты отчистки

А потому и способы очистки духовки являются немаловажной ее характеристикой.

Традиционный тип очистки духового шкафа: что это?

Это и есть самый неблагодарный метод, как утверждают отзывы пользователей. Используют для традиционной процедуры губку, теплую воду с моющим средством, что, как правило, недостаточно, и абразивные средства. Последние удаляют застывший жир более эффективно, но травмируют поверхность стенок.

Недостатки:

- очевидный – механическая, не самая легкая работа, осуществляемая вручную;

- требуется вытащить поддоны и решетки и мыть их отдельно. Дверца также очищается отдельно;

- традиционные мягкие средства не слишком хорошо удаляют жир, многие специальные использовать нельзя – нужно обращать внимание на маркировку, абразивные оставляют следы.

Преимущества:

- традиционная уборка не требует использования электроэнергии и потому считается самым дешевым;

- духовки такого рода меньше по стоимости.

Гидролизный метод: что это?

Типы очистки электрических духовых шкафов не так уж разнообразны. Следующий по удобству, по сути, является модификацией ручного метода: вода с моющими средствами наливается в поддон и устанавливается в камеру. Удобство гидролизного способа, как свидетельствуют отзывы, состоит в том, что в электрическом аппарате для этого предусмотрен специальный режим – 50–90 С.

Недостатки:

- расход электроэнергии – правда, минимальный, наличествует;

- пар размягчает жир и нагар, но убирать его, все равно, придется вручную;

- такие духовки имеют более высокую цену.

Преимущества:

- пар выполняет главную часть работы и справляется с весьма существенным загрязнением;

- нет опасности поцарапать эмаль.

Каталитический метод: чем лучше?

Каталитический тип очистки духового шкафа предполагает применение особой эмали. В ее порах находятся частицы катализатора, который и обеспечивает медленное окисление жира. Задержавшаяся на стенках органика разлагается на менее сложные соединения, удалить которые намного проще.

Есть и другие варианты, как указывают отзывы, например: специальная керамика, как бы отталкивающая нагар за счет изменения объема. Какой тип лучше, зависит от частоты готовки.

Недостатки:

- каталитические панели не вечны, со временем их нужно менять;

- как правило, эмаль покрывает только стенки. Электрические модели, в которых и дно защищено таким образом, стоят дороже;

- остатки тоже убираются вручную. Но, правда. одним движением губки.

Преимущества:

- каталитические панели рассчитаны на довольно длительный срок – в среднем 300 часов непрерывной работы;

- очистка происходит прямо во время готовки, выделять какое-то специальное время для ухода за духовкой не нужно;

- не тратится лишняя электроэнергия.

Пиролитический метод

Какой тип очистки духового шкафа лучше, зависит также и от назначения аппарата. При нечастом использовании проблем с уборкой даже простым ручным способом не возникает. А вот профессиональная электрическая духовка, работающая с большой нагрузкой, нуждается в быстром и эффективном методе несмотря на затраты.

Суть его заключается в сгорании любых органических остатков под действием очень высокой температуры – 500 С. Это кардинальное решение, обеспечивающее полную самоочистку. На фото – духовка с пиролизной самоочисткой.

Недостатки:

- большой расход электроэнергии;

- более высокие требования к проводке – мощность до 6 кВт;

- аппарат в какой-то степени нагревается, так что мебель вокруг часто нуждается в защите.

Преимущества:

- быстрое и полное удаление любого загрязнения;

- процедура не требует ручного труда, это действительно самоочистка;

- духовые шкафы с пиролизным методом по умолчанию наиболее качественные: ведь материал должен выдерживать очень высокую температуру.

Духовые шкафы с современными системами очистки

При выборе духовки или духового шкафа обратите внимание на способ очистки, установленный в данной модели. В различных моделях установлены свои режимы или же имеется только ручная очистка. Производители стараются угодить всем, поэтому выпускают модели разных ценовых диапазонов. В более дорогих моделях установлены новейшие и не требующие ручного труда системы самоочистки. В более же дешевых устанавливают специальные эмали, облегчающие процесс ручной уборки.

Приготовив в духовке свои блюда, не стоит забывать, что уборку стоит произвести в ближайшие сутки. Регулярная уборка занимает меньше времени и сил, так как свежие загрязнения удалить намного легче.

В самых обычных духовых шкафах, духовках установлены специальные эмали, которые предотвращают проникновение жира внутрь покрытия и не остаются на стенках. Дальше идут модели, в которых установлена самоочистка, а от ее эффективности растёт и цена.

Самые популярные системы очистки духовых шкафов

Гидролизная

Это очень удобный и простой способ. Модели с такой системой имеют низкие показатели энергопотребления. Гидролизная очистка размягчает загрязнения благодаря пару, который испаряет жидкость.

Эта система позволяет без труда избавиться от загрязнения. Достаточно установить температуру более 50 градусов, а в противень налить воды. Процесс очистки проходит на низких температурах, тем самым не требуется значительное использование электроэнергии. От водяных испарений грязь размокает и легко ликвидируется любой тряпкой. Модели духовок с данной системой имеют невысокую стоимость.

Гидролиз существенно облегчит процесс очистки, но исключить ручной труд исключить нельзя. Так как гидролиз больше настроен на существенные загрязнения внутри духового шкафа. Поэтому назвать такой процесс самоочисткой не совсем верно, так как потом духовой шкаф все равно придется мыть.

Идеальная очистка должна происходить в день приготовления пищи. Чтобы включить систему гидролиз, надо дождаться полного остывания духовки.

Пиролитическая

Модели с пиролизом самые дорогостоящие на рынке, так как это самая эффективная система очистки. Пиролиз – это процесс выжигания остатков еды при температуре свыше 400 градусов. Многие не любят данную систему из-за неприятного запаха, поэтому мощная вытяжка на кухне не помешает.

Пиролиз – это процесс выжигания остатков еды при температуре свыше 400 градусов. Многие не любят данную систему из-за неприятного запаха, поэтому мощная вытяжка на кухне не помешает.

Существенный минус пиролиза – это сильно нагревающиеся дверцы, так как внутри духовки температура поднимается до отметки в 500 градусов. Пиролиз затрачивает большое количество электроэнергии. Порой требуется установка силового кабеля для духового шкафа.

Значительный плюс заключается в том, что это самый удобный и действенный способ очистки. Например, вам не надо освобождать духовку от различных наполнений внутри, если вы решили провести пиролитическую очистку. После процесса очистки останется только протереть все влажной тряпкой. Духовые шкафы с данной системой изготовлены из высококачественной стали. Пиролитическая очистка установлена только на дорогих моделях.

Каталитическая

Каталитический способ очистки происходит в температурном режиме от 130 до 210° С.

Внутреннюю поверхность камеры покрывают специальным веществом, поглощающим жиры еще во время жарки. Контролировать очистку не нужно, так как она происходит и в момент приготовления еды, тем самым экономит электроэнергию. Такая система уничтожает и размягчает жировые отложения благодаря каталитическому покрытию. Когда духовка остынет, достаточно пройтись по ее стенкам влажной салфеткой. Загрязнения на дверцах и дне духовки придется убирать вручную.

Контролировать очистку не нужно, так как она происходит и в момент приготовления еды, тем самым экономит электроэнергию. Такая система уничтожает и размягчает жировые отложения благодаря каталитическому покрытию. Когда духовка остынет, достаточно пройтись по ее стенкам влажной салфеткой. Загрязнения на дверцах и дне духовки придется убирать вручную.

Процесс очистки стоит проводить регулярно, чтобы избежать сильных загрязнений, иначе вам придется проводить чистку более одно раза в день. При каталитической очистке вы сможете сэкономить на покупке моющих средств и больших счетов за электроэнергию.

Рекомендуем приобретать модели сразу с двухсторонними панелями, так как через 3-5 года эмаль на внутренних поверхностях теряет свои свойства и требуется замена. В моделях с двухсторонними панелями есть возможность их просто переставить. В среднем, срок годности каталитических панелей составляет 350 часов.

Каталитический способ очистки установлен в электрических и газовых духовых шкафах.

Вывод

Автоматическая очистка может происходить как до или после приготовления пищи, так и вовремя приготовления. При всех возможностях автоматических самоочисток не стоит надеяться, что вы полностью освободитесь от ручной уборки. Система пиролиз – единственная, которая сведет ручную уборку до минимума. Каталитический способ очистки выбирается чаще всего, ведь такие модели стоят дешевле, чем модели с пиролизом, и справляются лучше с очисткой, чем гидролиз.

Даже производители не могут отдать предпочтение определённой системе. Ведь каждый метод обладает своими плюсами и минусами. Именно поэтому это индивидуальный вопрос к владельцу.

- Выбирая катализ – вы экономите на электроэнергии.

- Выбирая пиролиз – вы экономите свое время, автоматика сделает все за вас.

- Выбирая гидролиз – вы экономите деньги, так как духовки с такой системой дешевле остальных.

Надеемся, что данная статья была вам полезна, и в дальнейшем вы с легкостью примите решение. У нас широкий ассортимент духовок и духовых шкафов от мировых производителей. Если вы еще сомневаетесь в выборе модели с автоматической уборкой, то наши менеджеры помогут с выбором и подберут подходящую технику.

У нас широкий ассортимент духовок и духовых шкафов от мировых производителей. Если вы еще сомневаетесь в выборе модели с автоматической уборкой, то наши менеджеры помогут с выбором и подберут подходящую технику.

Просмотреть весь ассортимент духовых шкафов можно в нашем Каталоге.

⚖ Каталитическая, пиролитическая и гидролизная очистка духовки: что это такое

Тем, кто решил приобрести новую бытовую технику, будет интересно узнать, что существует каталитическая, пиролитическая и гидролизная очистка духовки. Предлагаем разобраться, что это такое и что лучше будет для вашего дома, а также познакомиться с принципом и особенностями каждого вида. Это позволит подобрать модель с оптимальными функциями и по доступной цене.

Духовка должна приносить только удовольствиеЧитайте в статье

Функции самоочистки духового шкафа – достоинства и недостатки

Наличие функции самоочистки является неоспоримым преимуществом любой модели духового шкафа. В то же время такая возможность может реализовываться по-разному. Рассмотрим доступные варианты более подробно, чтобы вам было проще ориентироваться в преимуществах и недостатках каждого.

Рассмотрим доступные варианты более подробно, чтобы вам было проще ориентироваться в преимуществах и недостатках каждого.

Что такое каталитическая очистка духового шкафа: отличительные особенности процесса

Сначала рассмотрим, что такое каталитическая очистка духового шкафа. В этом случае нет необходимости в переводе устройства на специальный режим работы. Изначально внутренние стены обработаны специальным составом, обеспечивающим очистку внутреннего пространства во время приготовления еды. Это позволяет отказаться от использования дополнительных средств, предназначенных для очистки духовки.

Грязь удаляется сама в процессе готовкиОсобенности процесса

Чтобы лучше разобраться с тем, что значит каталитическая очистка духовки, стоит вникнуть в особенности процесса. Катализ широко используется для ускорения химических реакций. В процессе работы духовки это используется для более быстрого превращения выделяющегося во время готовки жира в воду либо сажу.

Это обеспечивается благодаря нанесению на внутренние поверхности устройства комплексного покрытия, включающего:

- пористую жиропоглощающую эмаль;

- катализатор. В зависимости от модели это может быть медь, церий, марганец или кобальт. Заполняя поры эмали, катализатор ускоряет распад жира, налипающего на стенки;

- абсорбент, в состав которого входят наночастицы.

Внимание! Покрытие наносится только на боковые стенки и заднюю поверхность. Иногда – на лопасти конвектора.

Предлагаем посмотреть видео о модели EOA95551AK от Electrolux, в котором рассказывается о каталитической системе очистки духовки:

Инструкция по очистке

Процесс очистки протекает автоматически при разогреве устройства до 200–250ºС. Учитывая, что при такой температуре обычно выпекают большинство блюд, отпадает необходимость в дополнительном включении техники. Надо лишь после окончания готовки протереть стенки и удалить следы распада.

Надо только протереть стенкиВнимание! Если на стенках появились сложные загрязнения, воспользуйтесь моющим средством либо порошком без абразива.

Разобравшись, что это такое – каталитическая очистка духовки, предлагаем познакомиться с отзывами реальных пользователей. Это позволит оценить преимущества и недостатки данного варианта.

Отзыв о модели Bosch HBA 43S450E с каталитической самоочисткой:

Подробнее на Отзовик: http://otzovik.com/review_325097.html

Отзыв о модели Bosch Gourmet HBC84K551 с каталитической самоочисткой:

Подробнее на Отзовик: https://otzovik.com/review_388107.html

Bosch HBA 43S450E с каталитической самоочисткой

Пиролитическая очистка духовки – что это такое и главные её достоинства

Говоря о том, что это такое – пиролитическая очистка духовки, стоит сразу упомянуть, что это самый эффективный способ избавления от жира, но и самый агрессивный. С его помощью можно очистить абсолютно все элементы внутреннего пространства духовки. Сгоревший жир превращается в пепел и оседает на нижнюю поверхность. Ознакомимся более подробно с особенностями процесса.

С его помощью можно очистить абсолютно все элементы внутреннего пространства духовки. Сгоревший жир превращается в пепел и оседает на нижнюю поверхность. Ознакомимся более подробно с особенностями процесса.

Особенности процесса

Очистку поверхности выполняют при достаточно высокой температуре: 500ºС. Если предусмотрен многоступенчатый процесс, удаление грязи может выполняться при 300ºС. Для предотвращения бытовых травм предусматривается автоматическая блокировка, благодаря которой дверцу устройства нельзя открыть, пока температура внутри не опустится до 200ºС.

Грязь оседает в виде пеплаКомментарий

Виктор Поляков

Консультант розничной сети «М-Видео»

Задать вопрос«Пиролиз является весьма энергоёмким процессом, а потому для подключения устройства следует использовать качественный силовой кабель с подходящей мощностью.

«Думаем, вам будут интересны отзывы о духовках с подобным типом очистки.

Отзыв о модели IKEA Kulinarisk с пиролитической самоочисткой:

Подробнее на Отзовик: http://otzovik.com/review_2987008.html

IKEA Kulinarisk с пиролитической самоочисткой

Инструкция по очистке

Прежде чем воспользоваться данной функцией, следует внимательно изучить инструкцию по эксплуатации. В ней производители достаточно подробно расписывают последовательность действий, дополняя её поясняющими иллюстрациями.

Как правило, чистку выполняют в следующей последовательности:

- подготавливают духовку, вынимая все предметы, не выдерживающие воздействия высокой температуры;

- включают нужный режим. Дверка при этом блокируется. Через 1–1,5 часа процесс будет завершен;

- дожидаются остывания устройства. Как только температура опустится ниже 200ºС, дверка автоматически разблокируется;

- смахивают пепел.

Внимание! В процессе очистки потребляется достаточно много электроэнергии.

Предлагаем посмотреть видео, чтобы ещё лучше разобраться в том, что это такое – пиролизная очистка духовки.

Гидролизная очистка духовки – что это такое и нюансы её использования

Уже из названия гидролизной очистки духовки должно быть понятно, что это такое. В данном случае для удаления загрязнений используется вода, точнее – образующийся пар. Чаще всего такую процедуру выполняют перед основной уборкой, так как под воздействием пара образовавшиеся загрязнения размягчаются, но полностью не удаляются. Остановимся на этом более подробно.

В процесс обработки паром загрязнения становятся мягкимиОсобенности процесса

Отличительной особенностью процесса является наличие внутри устройства ёмкости с водой, которая постепенно под воздействием высокой температуры превращается в пар. Способ актуален для всех духовок, в том числе не имеющих специальной функции.

Для реализации гидролизной очистки достаточно установить ёмкость с водойК преимуществам процесса стоит отнести невысокую стоимость и низкое энергопотребление. Из недостатков: сложность удаления застарелых пятен. Чистку желательно выполнять сразу после приготовления обеда.

Инструкция по очистке

Процесс очистки выполняется в несколько этапов:

- подготавливаем устройство к очищению. В ёмкость либо углубление на дне заливается вода. Количество жидкости указано в инструкции по эксплуатации;

Уксус усилит эффектСовет! Для усиления эффекта добавьте специальный порошок, а чтобы убрать неприятный запах – уксус.

- включаем режим гидролиза. Система автоматически выставит необходимый ей температурный режим. Если функция «AquaClean» не предусмотрена, можно установить терморегулятор на 60–90ºС и включить нижний подогрев;

- удаляем размягчившиеся загрязнения с помощью губки;

- просушиваем внутреннее пространство, оставив дверку приоткрытой на час.

Комментарий

Виктор Поляков

Консультант розничной сети «М-Видео»

Задать вопрос «Для очистки поверхности нельзя использовать жёсткие губки и агрессивные вещества.

Если вас заинтересовала возможность очистки духовки паром, предлагаем более детально разобраться, что это такое, посмотрев следующее видео:

Прочие виды очистки духовых шкафов – плюсы и минусы

Кроме перечисленных, имеются и другие виды очистки духовых шкафов. У них есть плюсы и минусы. Рассмотрим их более подробно, чтобы вы могли более осознанно выбрать подходящий вариант для своего дома.

Добиться идеальной чистоты можно другими способамиЭмаль лёгкой очистки духовки – что это такое и почему заслуживает внимания

Если вы не любите мыть жирные поверхности, обратите внимание на духовку с эмалью лёгкой очистки. Для этого предлагаем более подробно узнать, что это такое, чтобы вы могли оценить преимущества подобных моделей.

Отсутствие пор не позволит жиру проникнуть внутрь покрытияОсобенности процесса

Главной особенностью данного способа очистки является нанесение на внутренние поверхности устройства ещё в процессе производства специального покрытия, не имеющего пор. Структура материала не позволяет впитывать жир.

Структура материала не позволяет впитывать жир.

Инструкция по очистке

Чтобы убрать образовавшиеся загрязнения, необходимо воспользоваться обычной тряпкой. Когда на поверхности появляются жир и копоть, их просто вытирают. В результате значительно экономится время, но при этом все работы выполняются вручную.

Для очистки потребуется тряпкаСрок службы такого покрытия ограничен. В среднем через пять лет боковые панели приходится менять на новые.

Традиционная очистка духовки – что это такое и в чём главное преимущество

Отсутствие функции самоочистки значительно снижает стоимость духового шкафа. Для очистки подобных духовок используются традиционные методы. Остановимся более подробно на том, что это такое, и какие средства могут использоваться.

Для очистки используются химические вещества и разные губкиОсобенности процесса

Отличительной особенностью данного способа является возможность удаления даже самых сложных загрязнений без использования электроэнергии. Это значительно удешевляет не только начальную стоимость духового шкафа, но и его последующую эксплуатацию.

Это значительно удешевляет не только начальную стоимость духового шкафа, но и его последующую эксплуатацию.

Отказавшись от использования электроэнергии, придётся потратить своё время. Чистка решёток и поддонов будет производиться отдельно от внутреннего пространства. Кроме того, неправильно подобранное средство может стать причиной механического повреждения поверхностей.

Народные средства весьма востребованыИнструкция по очистке

Зная, какие существуют способы очистки духовых шкафов, многие считают, что всё же лучше традиционный вариант. Каким образом выполняется очистка – зависит от выбранного средства.

Совет! Если вы решили выбрать бытовую химию, убедитесь, что средство может использоваться для очистки внутренней поверхности духового шкафа.

Для получения качественного результата следует:

- вынуть из духовки все решётки и противни;

- нанести на обрабатываемую поверхность состав.

Если он в виде спрея, распрыскать по поверхности. Если в жидком состоянии или виде кашицы – аккуратно распределить по стенкам, дну духовки, а также по противням и решётке;

Если он в виде спрея, распрыскать по поверхности. Если в жидком состоянии или виде кашицы – аккуратно распределить по стенкам, дну духовки, а также по противням и решётке;

- подождать отведённое время;

- тщательно смыть состав.

Какой тип очистки духовки лучше: сравнительный анализ

Существующее разнообразие значительно усложняет выбор подходящего варианта. Чтобы сделать правильный выбор, надо однозначно решить, какой тип очистки духовки лучше именно для вас.

Каждый способ очистки имеет своих поклонниковСравнение каталитической очистки с прочими видами самоочистки

Это универсальный вариант, применяемый для очистки не только электрических моделей, но и газового оборудования. В отличие от других способов самоочистки, он позволяет отказаться от дополнительной обработки. Загрязнения удаляются непосредственно в процессе приготовления обеда, что существенно снижает энергозатраты.

Способ имеет ограниченное время использования. Со временем каталитические панели теряют свою эффективность, и становится необходимой замена боковых панелей. В зависимости от модели срок службы такого покрытия составляет около 300 часов. Однако более качественные современные устройства могут похвастаться более продолжительным временем эксплуатации.

Готовим и чистим одновременноСравнение пиролитической очистки с прочими видами самоочистки

Если вы не любите тратить время на уборку, даже не стоит задумываться о том, какая система очистки духовых шкафов лучше. Это однозначно пиролитическая. Процесс полностью автоматизирован и позволяет справиться с различными загрязнениями. По эффективности пиролитической чистке присваивают самый высокий балл.

Если вы готовы потратить значительную сумму на покупку и последующую эксплуатацию, оборудование с такой функцией будет лучшим решением. При этом следует учитывать, что большой нагар обязательно вызовет появление неприятного запаха гари в процессе чистки. Учитывая, что обработка выполняется при достаточно высокой температуре, может появиться негативное воздействие на встроенную я.

Учитывая, что обработка выполняется при достаточно высокой температуре, может появиться негативное воздействие на встроенную я.

Сравнение традиционного способа очистки с функциями самоочистки

Важным достоинством традиционного способа является полная энергонезависимость, так как отпадает необходимость в дополнительном включении духового шкафа. Достаточно приобрести состав, предназначенный для борьбы с жиром, и нанести на поверхность.

Комментарий

Виктор Поляков

Консультант розничной сети «М-Видео»

Задать вопрос«Решив использовать традиционный способ чистки, обратите внимание на паровую очистку духовки, разобравшись, что это такое.

«Народные средства могут быть весьма эффективнымиПредварительная гидролизная обработка существенно облегчает традиционную чистку, так как по сравнению с другими видами для удаления загрязнений требуется больше времени.

Резюме, которое поможет понять, что это такое – каталитическая, пиролитическая и гидролизная очистка духовки, и определить, что лучше для вашего дома

Иногда бывает сложно и однозначно решить, какая очистка духовки лучше: каталитическая или паром, пиролитическая или традиционная..jpg) Выбор зависит от условий последующей эксплуатации. Если вы планируете использовать духовой шкаф для ежедневного приготовления обеда, лучшим решением станет пиролизная чистка. Для воскресных обедов достаточно гидролитической. Тем, кто часто запекает рыбу, овощи и мясо, стоит обратить внимание на каталитическую систему.

Выбор зависит от условий последующей эксплуатации. Если вы планируете использовать духовой шкаф для ежедневного приготовления обеда, лучшим решением станет пиролизная чистка. Для воскресных обедов достаточно гидролитической. Тем, кто часто запекает рыбу, овощи и мясо, стоит обратить внимание на каталитическую систему.

Внимание! Решать, что лучше – каталитическая или пиролитическая очистка духовки, стоит в том случае, если вы часто выпекаете торты и пирожные.

Чтобы сделать правильный выбор, обратите внимание на сравнение основных показателей:

| Параметр | Вид чистки | ||

| Каталитическая | Гидролизная | Пиролитическая | |

| Температура, ºС | 150–250 | 50–90 | 350–500 |

| Потребление электроэнергии | Минимальное | Минимальное | Высокое |

| Ручная обработка | Обязательна | Обязательна | Минимальная |

| Смена элементов | Раз в 4 года | Не предусмотрена | Не предусмотрена |

| Чистящее средство | Требуется | Требуется | Не требуется |

| Периодичность использования | После каждого приготовления обеда | После каждого приготовления обеда | По пере необходимости |

| Эффективность очистки | Высокая | Средняя | Высокая |

Совет! Чтобы как можно реже прибегать к очистке, при приготовлении блюд используйте фольгу и бумагу.

Делитесь в комментариях, какой тип очистки духового шкафа лучше с вашей точки зрения, а также почему вы пришли именно к такому мнению.

ПОНРАВИЛАСЬ СТАТЬЯ? Поддержите нас и поделитесь с друзьями

Очистка духового шкафа: какая лучше: пиролизная и гидролизная

Все домохозяйки знают, что после приготовления блюд в духовке остается налет жира и копоти, от которых в дальнейшем очень тяжело избавиться. Проводить очищение поверхностей раз в неделю с помощью пара и других подручных способов не каждая домохозяйка отважится.

Именно поэтому сегодня многие производители бытовой техники используют при изготовлении своей продукции инновационные технологии. Перед покупкой духовки необходимо разобраться, какой тип очистки духового шкафа лучше.

При выборе определенного варианта необходимо учитывать частоту эксплуатации устройства, специфику приготовления блюд, а также другие факторы. Сегодня мы разберемся подробнее в этом вопросе.

Что такое гидролизная очистка духового шкафа?

Наиболее популярным способом очищения внутренних поверхностей духовки является гидролиз. Он заключается в использовании воды, которая при нагревании техники до температуры 50-90 градусов превращается в пар и приводит к обновлению стенок и дна духовки. Длительность гидролиза составляет около одного часа, что достаточно для удаления засохших продуктов питания и жирного налета.

После все загрязнения можно легко убрать влажной тряпкой. Однако гидролиз нельзя назвать функцией самоочистки, поскольку все действия владельцу придется выполнить своими руками – налить в противень воду, включить духовку и убрать остатки пищи. К тому же он эффективен только после каждого приготовления пищи, когда остатки пищи не успели засохнуть и прилипнуть к стенкам духовки.

Хотите узнать, что такое гидролизная очистка духового шкафа. Для этого рассмотрим основные ее преимущества:

- Низкое энергопотребление в процессе работы бытовой техники;

- Необходимость использования после каждого приема пищи;

- Невысокая стоимость устройства;

- Не приводит к повышению температуры на кухне.

Это наиболее экономичный вариант системы самоочистки, который характерен для дешевых устройств.

Что такое пиролитическая очистка духового шкафа?

Пиролиз – это самая эффективная, быстрая и качественная система самоочистки, которая устанавливается в самых дорогих и высокотехнологичных устройствах. Удаление жирного налета и остатков пищи происходит в результате сильнейшего нагрева, который достигает 500 градусов. В результате все загрязнения просто сгорают и превращаются в пепел.

Естественно, что для этого потребуется включать функцию самоочистки отдельно. При этом стоит позаботиться, чтобы в комнате в этот момент не было ни домашних животных, ни маленьких детей. Горячая дверца духовки в этом случае представляет собой опасность, поскольку при контакте с ней можно легко обжечься.

Итак, что такое пиролитическая очистка духового шкафа. Ее основными преимуществами являются:

- Эффективный процесс удаления кусочков пищи, который позволяет с легкостью избавиться от всех загрязнений и налета жира;

- Увеличивает длительность эксплуатации прибора;

- Пиролиз эффективен на всем периоде работы устройства;

- Придает духовке эстетичный внешний вид и презентабельность.

Какой тип очистки духового шкафа лучше?

Пиролиз и гидролиз имеют свои преимущества, поэтому могут в равной степени использоваться для удаления остатков пищи и жира с поверхности внутренних стенок. Пиролитическая самоочистка подходит только для электрической бытовой техники, она эффективно справляется со свои задачами, но при этом приводит к повышенному расходу электроэнергии.

Гидролизная менее эффективна, она обычно устанавливается в газовой технике. Она требует минимальных затрат и расхода электричества, позволяет продлить срок службы устройства, а также минимизирует риск обжечься. Но при использовании этого типа самоочистки владельцу потребуется все действия осуществлять собственными руками.

Таким образом, помогает продлить срок эксплуатации прибора гидролизная и пиролитическая очистка духового шкафа. Какая лучше и эффективнее справляется со своими обязанностями? Это зависит от регулярности использования устройства и специфики приготовляемых блюд.

Между пиролизом и гидролизом есть множество различий, которые влияют на эффективность системы самоочистки. Однако перед покупкой бытовой техники важно знать, что такое каталитическая очистка духового шкафа? По степени эффективности она занимает промежуточное положение, поэтому представляет собой самый оптимальный вариант. Катализ происходит в процессе приготовления блюд, поэтому не требует дополнительного включения духовки.

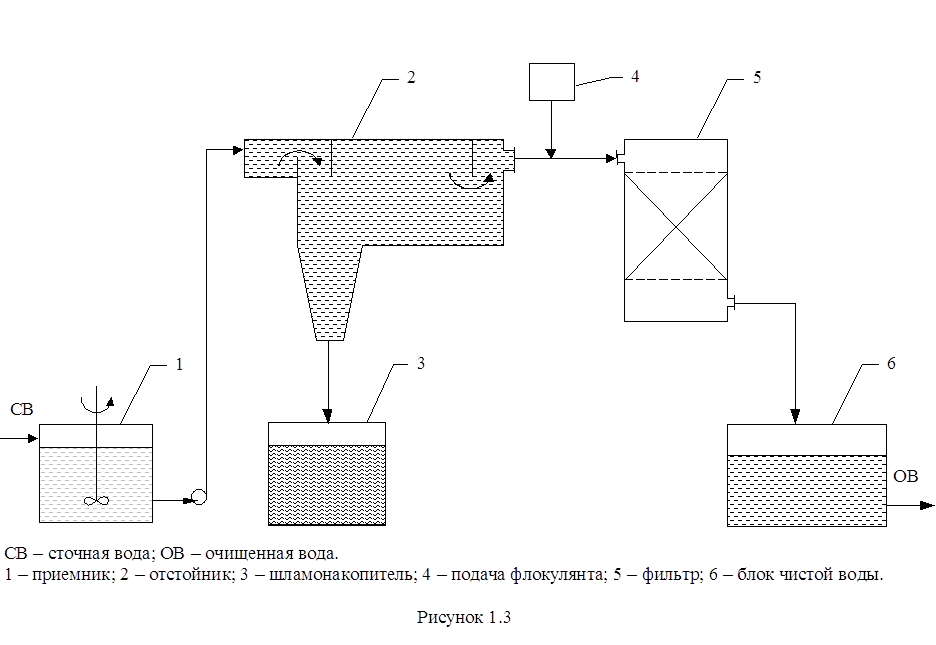

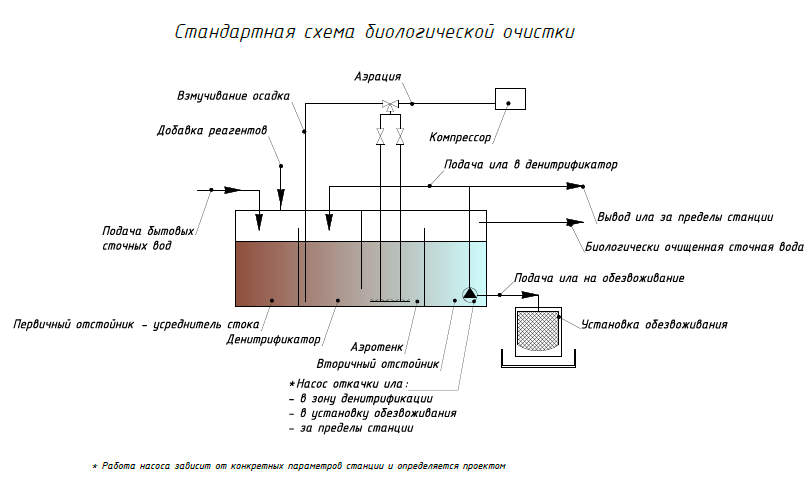

Термический гидролиз для очистки сточных вод: критический обзор

https://doi.org/10.1016/j.watres.2016.07.069 Получить права и содержаниеОсновные моменты

- •

Критический обзор термического гидролиза для очистки сточных вод представлен.

- •

Оптимальная настройка термического гидролиза зависит от типа и условий ила.

- •

Изменение реологии из-за термического гидролиза является наиболее важным параметром.

- •

Новые конфигурации термического гидролиза снижают потребность в паразитной энергии.

Реферат

Представлен обзор развития и применимости термического гидролиза осадка сточных вод, особенно перед анаэробным сбраживанием. Термический гидролиз оказался успешным подходом к тому, чтобы сделать осадок сточных вод более пригодным для анаэробного сбраживания. В настоящее время существует 75 объектов, находящихся в эксплуатации или планируемых на нескольких континентах, первая из которых была установлена в 1995 году.Заявленные преимущества термогидролиза связаны с: повышенной скоростью разложения из-за измененных реологических свойств, улучшенным биоразложением (особенно активированного) ила и улучшенной обезвоживаемостью. Несмотря на его относительную зрелость, не было предпринято попыток провести критический обзор соответствующей литературы, относящейся к технологии. Более пристальный взгляд на литературу выявляет сложности при сравнении экспериментальных и полномасштабных результатов из-за различий в экспериментальной установке и возможностях, а также в условиях, характерных для конкретного места, в полном масштабе. Кроме того, похоже, что понимание термодинамических и реологических свойств шлама является ключом к оптимизации процесса, однако эти параметры в значительной степени упускаются из виду в литературе. Эта статья направлена на преодоление этих сложностей, чтобы выяснить преимущества термического гидролиза для очистки сточных вод, и дает рекомендации для дальнейших разработок и исследований.

Кроме того, похоже, что понимание термодинамических и реологических свойств шлама является ключом к оптимизации процесса, однако эти параметры в значительной степени упускаются из виду в литературе. Эта статья направлена на преодоление этих сложностей, чтобы выяснить преимущества термического гидролиза для очистки сточных вод, и дает рекомендации для дальнейших разработок и исследований.

Ключевые слова

Анаэробное сбраживание

Обезвоживание

Реология

Очистка сточных вод

Термический гидролиз

Рекомендуемые статьи Цитирующие статьи (0)

Полный текст© 2016 Elsevier Ltd.Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

Термический гидролиз — очистка сточных вод — обратный осмос

Предварительная обработка паром высокого давления для анаэробного сбраживания городского и промышленного осадка:

Предварительная обработка осадка термическим гидролизом:

Процесс термического гидролиза (THP)— это проверенная и надежная технология, которая используется во всем мире с 1995 года в существующих и «новых» проектах для сокращения объемов захоронения, а также стоимости строительства и эксплуатации варочных котлов.THP — это предварительная обработка паром под высоким давлением для анаэробного сбраживания городских и промышленных осадков и биоотходов. Применение технологии THP приводит к удвоению загрузки варочного котла, увеличению производства биогаза и получению не содержащего патогенных микроорганизмов и стабилизированных твердых биологических веществ с повышенной способностью обезвоживания кека. Это экономит как транспортные расходы, так и затраты на электроэнергию, будь то внесение конечного продукта непосредственно в сельское хозяйство или его сушка для получения удобрений или биотоплива. THP отличается высокой энергоэффективностью и низкими эксплуатационными расходами. Это также устраняет проблемы запаха, связанные с обработкой органических материалов.Конечный продукт (дигестат) — пастеризованные твердые биологические вещества, не содержащие патогенов, можно наносить непосредственно на землю, компостировать или сушить. ТЭЦ можно комбинировать с когенерационными установками, которые производят экологически чистую электроэнергию и подают горячий пар для процесса термического гидролиза. Однако биогаз также можно очищать для использования в качестве автомобильного топлива или в качестве замены природного газа. объем поставки варьируется от основного THP до комплектных заводов по переработке отходов под ключ. Мы также предлагаем услуги по эксплуатации и техническому обслуживанию оборудования.Установки THP обычно обрабатывают отстой от очистных сооружений сточных вод для групп населения свыше 150 000, или приблизительно от 5000 сухих метрических тонн отстоя в год. Усовершенствованная обработка осадка THP обеспечивает максимальную гибкость и рентабельность.

Что такое термический гидролиз и для чего он нужен?

— Разрушает клеточную структуру и органические материалы и растворяет встречающиеся в природе клеточные полимеры (экзополимерные вещества — EPS), форму белка, в легкоусвояемый корм для анаэробного пищеварения.- Образующийся менее вязкий (более текучий) ил позволяет удвоить загрузку сухих твердых веществ (DS) варочного котла при стабильной работе. — Повышает биоразлагаемость ила и биоотходов и, следовательно, дает больше биогаза. — Лучшее обезвоживание — до 40% сухих твердых веществ — за счет высвобождения воды, связанной в EPS (EPS связывает 4-5 г воды / г EPS). Это дает меньше биологических твердых веществ после переваривания и обезвоживания. — Производит эффективное удобрение, не содержащее патогенов: обработка материала при 165 ° C в течение 20 минут соответствует всем известным стандартам и требованиям стерилизации, включая материалы категорий II и III в соответствии с Регламентом ЕС по продуктам животного происхождения (ABPR, 1774/2002 / EC). .

Почему термический гидролиз?

Повышенное производство биогаза:

— 50-65% органического вещества (летучие твердые вещества — VS) в иле преобразовано в биогаз — Биогаз высокого качества, богатый метаном, с низким содержанием h3S — Идеально для экологически чистой электроэнергии, т.к. возобновляемое автомобильное топливо или заменитель природного газа

Повышенная способность к обезвоживанию после сбраживания на 50% — 100%:

— Обезвоживание до 40% сухого вещества. — Меньше погрузочно-разгрузочных работ / транспортировки.- Значительное снижение массы. — Меньшее испарение воды при сушке осадка. — Легко перевариваемые и обезвоженные кучи и компосты без каких-либо дополнительных конструкционных материалов.

Пастеризация и стабилизация конечных твердых биологических веществ / жмыха:

— Термическая обработка при 165 ° C в течение 20-30 минут перед перевариванием устраняет все патогены — Отсутствие повторного роста или реактивации бактерий. — Повышенная стабилизация жмыха после переваривания за счет высокой конверсии органических веществ.

Сброженный осадок не имеет отрицательного запаха:

— Отсутствие неприятного запаха предотвращено за счет замкнутого технологического цикла.

Высокоэффективный и надежный процесс:

— Максимальное повторное использование пара в теплоизолированных резервуарах — Максимальная подача сухих твердых веществ (16-17% сухого вещества) в процесс термического гидролиза — Таким образом, использование тепловой энергии сравнимо или даже меньше, чем другие методы пастеризации — Прямой впрыск пара позволяет избежать засорения и неожиданного останова теплообменников .- В метантенки можно загружать осадок с концентрацией от 8 до 12% сухих веществ (DS), что вдвое больше, чем в обычный метантенк. — Повышенная скорость пищеварения. — В совокупности эти факторы увеличивают производительность варочного котла в 2-3 раза при скорости загрузки органических веществ до 6 кг / м3 / сутки.

Надежный процесс анаэробного сбраживания:

— Идеальный корм для анаэробного сбраживания; согласованный и свободный от нежелательных микроорганизмов. — Устранение пенообразующих нитчатых бактерий — Высокая буферная способность к щелочам — Высокая концентрация активной биомассы

Компактная конструкция позволяет легко модернизировать THP на существующих установках для обработки осадка. регион без дополнительных инвестиций:

— Существующие системы варочного котла могут подаваться с более чем удвоенной обычной скоростью, тем самым увеличивая мощность существующих заводов или минимизируя капитальные затраты на новые варочные котлы.

Термический гидролиз дает многочисленные преимущества очистным сооружениям «Breaking Energy

»Термический гидролиз — это усовершенствованный процесс кондиционирования твердых веществ в сточных водах, который имеет как финансовые, так и экологические преимущества. Поскольку этот процесс широко используется в Великобритании, теперь он начинает набирать обороты в США, поскольку компании по очистке сточных вод анализируют, могут ли их объекты стать хорошим кандидатом.

Процесс термогидролиза (THP) увеличивает биоразлагаемость остатков сточных вод, тем самым увеличивая скорость загрузки метантенка, увеличивая производство биогаза и производя твердые биологические продукты, которые можно использовать для удобрения земель.

«Причины, по которым сейчас заводы рассматривают возможность установки THP, различны, — сказал Грег Найт, руководитель отдела технологий Black & Veatch для THP. «Некоторым предприятиям необходимо перерабатывать больше твердых веществ с помощью существующих варочных котлов, а на некоторых — уменьшать объем варочного котла для новых систем».

Найт сказал, что этот процесс убивает патогены в твердых биологических веществах, тем самым отвечая самым высоким критериям Агентства по охране окружающей среды США для внесения удобрений в землю, известных как класс A.

Благодаря THP, твердые частицы легче смешивать и перекачивать при более высоких концентрациях твердых частиц, что приводит к увеличению скорости загрузки метантенка.Это может быть привлекательно для предприятий, которым необходимо перерабатывать больше твердых веществ в существующих системах или минимизировать размер и количество новых варочных котлов. (Чтобы узнать больше о преимуществах THP, посмотрите этот веб-семинар Black & Veatch.)

По словам Мартина Джолли, технического директора Black & Veatch UK, на некоторых предприятиях удалось сэкономить на конечном использовании твердых биологических веществ и затратах на их утилизацию в результате снижения содержания летучих твердых веществ и улучшения обезвоживаемости, что приводит к уменьшению объема влажного осадка.

«В Европе и некоторых регионах США доход от производства энергии может стать существенным дополнительным фактором из-за высоких затрат на электроэнергию и кредитов, связанных с производством зеленой энергии», — сказал Джолли. Он отметил, что в Дэвихалме, Манчестер, Великобритания, Black & Veatch в 2014 году завершила строительство завода стоимостью 160 миллионов долларов, способного вырабатывать 12 мегаватт электроэнергии из осадка сточных вод.

Найт сказал, что многие объекты ТЭЦ включают системы комбинированного производства тепла и электроэнергии (ТЭЦ) для производства электроэнергии.Некоторые предприятия также рассматривают возможность преобразования биогаза в возобновляемый природный газ в качестве альтернативы ТЭЦ.

Как работает термический гидролиз

По словам Скотта Карра, руководителя международной практики и технологий Black & Veatch в области управления твердыми и остаточными биологическими отходами,THP сравнивали с скороваркой. Он кондиционирует твердые частицы сточных вод при высокой температуре и давлении для улучшения усвояемости. Впрыскиваемый пар нагревает твердые частицы и поддерживает их температуру приблизительно 165 ° C и манометрическое давление 600 килопаскалей (кПа), или 87 фунтов на квадратный дюйм, в течение 20–30 минут.Затем давление сбрасывается. Сочетание высокой температуры и быстрого сброса давления делает материал более биоразлагаемым для последующего анаэробного процесса разложения.

В частности, высокая температура и быстрое снижение давления заставляют клетки разрушаться в активном иле отходов и разрушать внеклеточный полимер, делая больше материала доступным для анаэробного сбраживания. Этот шаг также убивает патогены и делает гидролизованный ил более усваиваемым микробами, значительно улучшая загрузку и производительность варочного котла.Для заводов может быть разработан ряд конфигураций, включая периодические и непрерывные процессы.

Преимущества термического гидролиза

Жмых, получаемый на предприятиях THP, также имеет меньше запаха, чем на традиционных установках для разложения, что делает его более привлекательным для повторного использования.

«Фермеры тратят много денег на азотные и фосфорные удобрения», — сказал Карр. «Твердые биологические вещества также богаты азотом и фосфором, поэтому повторное использование твердых биологических веществ в качестве удобрений снижает затраты на удобрения для фермеров, снижает затраты на управление коммунальными услугами и обеспечивает реальную экологическую выгоду за счет устойчивого повторного использования.”

Он отметил, что глобальные ресурсы фосфора ограничены, поэтому повторное использование фосфора путем внесения в почву является экологически устойчивой практикой.

Эндрю Шоу, руководитель международной практики и технологий в области сточных вод и устойчивого развития компании Black & Veatch, сказал, что важно понимать, что THP не обязательно увеличивает регенерацию энергии на предприятии из-за необходимости подачи технологического пара.

«Добавление THP улучшает добычу газа за счет улучшения преобразования энергии твердых биологических веществ в биогаз», — сказал Шоу.«Однако для этого процесса требуется пар, поэтому часть образующегося биогаза обычно используется для производства пара».

По мере роста числа предприятий, использующих термогидролиз, у тех, кто рассматривает эту технологию, будет больше возможностей увидеть ее в действии из первых рук и понять как проблемы, так и успехи.

«Включение THP — не панацея, и не во всех ситуациях», — сказал Шоу. «Но там, где заводы работают на полную мощность и нуждаются в приспособлении к будущему росту, THP позволяет владельцам и операторам увеличивать мощность очистки существующих анаэробных варочных котлов.Добавление THP позволяет предприятиям с существующими варочными котлами более чем вдвое увеличить их пропускную способность ».

Он добавил, что коммунальные предприятия с относительно высокими затратами на управление остаточными отходами могут извлечь выгоду из процесса, который снижает массу и объем твердых биологических веществ.

«Создание более качественного и ценного конечного продукта может повысить эффективность повторного использования и снизить затраты на управление», — заявил Шоу.

Опубликован , первоначально на сайте Black & Veatch Solutions.

границ | Двухступенчатый термохимический гидролиз целлюлозы с частичной нейтрализацией для производства глюкозы

Введение

В течение последних двух десятилетий наблюдается огромный интерес к биотопливу в результате постоянно растущего мирового спроса на энергию и чрезмерной зависимости от нефти (Lee and Lavoie, 2013).Существенное падение цены за баррель нефти со 107,26 доллара США в 2014 году до 29,64 доллара США в 2016 году негативно повлияло на отрасль биотоплива, поскольку две крупные компании подали заявление о банкротстве (Lavoie, 2016). Однако интерес к увеличению производства биотоплива по-прежнему очень высок. Поскольку возобновляемые виды топлива имеют баланс углерода, близкий к нейтральному (Lee and Lavoie, 2013), они имеют важное значение для смягчения неблагоприятных последствий изменения климата и глобального потепления, вызываемых выбросами парниковых газов из жидкого топлива, полученного из нефти.

Жидкое биотопливо первого поколения, производимое в основном из продовольственных культур, таких как сахарные, масличные и зерновые, представляет собой зрелую коммерческую технологию и рынок, но вызывает разногласия с точки зрения их устойчивости и потенциала для достижения правительственных целей. В некоторой степени это биотопливо конкурирует за землю и воду, используемые для производства продуктов питания и волокна. Более того, затраты на их производство и переработку часто высоки по сравнению с ископаемым топливом, и, следовательно, они требуют государственных субсидий, чтобы иметь возможность конкурировать с нефтепродуктами.Кроме того, на их сокращение выбросов парниковых газов может повлиять рассмотрение изменений в землепользовании (Sims et al., 2010). Этанол из кукурузного крахмала является примером жидкого биотоплива первого поколения, и, как и крахмал, целлюлоза представляет собой полимер на основе глюкозы, который можно гидролизовать для высвобождения моносахаридов, которые затем можно ферментировать до этанола. Целлюлоза является привлекательным сырьем, поскольку ее легко получить из относительно дешевого сырья, такого как сельскохозяйственные и лесные отходы, по цене от 60 до 80 долларов США за тонну (Lee and Lavoie, 2013).Однако самая большая проблема с целлюлозой — это ее стойкая структура, что затрудняет ее эффективное преобразование с использованием химических или биологических подходов.

Целлюлоза представляет собой линейный полимер мономеров D-ангидроглюкопиранозы, соединенных β-1,4-гликозидными связями (Zhang et al., 2012), и степень ее полимеризации обычно варьируется от 2000 до 27000 единиц глюкана, в зависимости от типа растения ( Тахердазе и Карими, 2007). Он находится в виде стопки линейных цепей с повторяющимися звеньями D-целлобиозы, и эти цепи плотно упакованы, с внутримолекулярной водородной связью внутри каждой отдельной цепи глюкана и межмолекулярной водородной связью между соседними цепями.Получающаяся в результате волокнистая структура и высокая степень кристалличности целлюлозы являются причиной стойкости целлюлозы (Xiang et al., 2003; Pulidindi et al., 2014). В качестве первого шага к преодолению этого упорства обычно выполняется предварительная обработка биомассы. Когда основной целью является производство этанола из целлюлозной части, этап предварительной обработки также служит цели удаления лигнина и гемицеллюлозы, уменьшения кристалличности целлюлозы при одновременном увеличении пористости материала и высвобождении целлюлозы из плотно сплетенной структуры лигноцеллюлозной биомассы (Sun and Cheng, 2002; El-Zawawy et al., 2011).

Кислотный гидролиз целлюлозы — классический способ расщепления целлюлозы на глюкозу, который можно проводить с использованием разбавленной или концентрированной кислоты. Основное преимущество гидролиза целлюлозы с использованием разбавленной кислоты состоит в том, что кислоту не нужно восстанавливать (Ni et al., 2013), но несколько его недостатков включают необходимость высокой температуры (не менее 180 ° C) и давления (около 10 атм. ), который по-прежнему обеспечивает низкий выход глюкозы (Iranmahboob et al., 2002). Например, целлюлоза, гидролизованная 0.4 мас.% Кислоты при 215 ° C в течение 3 минут после предварительной обработки (гидролиз гемицеллюлоз) 0,7 мас.% Серной кислоты при 190 ° C в течение 3 минут дали выход глюкозы только 50% (Hamelinck et al., 2005). С другой стороны, гидролиз целлюлозы с использованием концентрированной кислоты происходит при умеренных температуре и давлении и приводит к более высокому выходу глюкозы (около 90%; Hamelinck et al., 2005), но обычно требует более длительного времени реакции (2-6 часов) и трудно экономично отделить глюкозу при извлечении кислоты.

Концентрированный кислотный гидролиз целлюлозы исторически начался в 1883 году, когда был изобретен метод растворения и гидролиза хлопковой целлюлозы концентрированной серной кислотой. С 1937 по 1948 год применялись три процесса концентрированного кислотного гидролиза целлюлозы, а именно процесс Бергиуса-Рейнау (Kent, 2013; Amarasekara, 2014), процесс Пеория и процесс Хоккайдо (Wenzl, 1970; Clausen and Gaddy, 1993). развернуты в больших масштабах. Однако они были успешными только во время национального кризиса, когда нефть с Ближнего Востока была недоступна и вышла из употребления после Второй мировой войны из-за низкой урожайности, значительных потоков отходов и большого количества неликвидных побочных продуктов (Arkenol , 1999).Сложные технологические установки, высокое потребление энергии и трудности с переработкой кислоты также упоминались как препятствия на пути коммерциализации этих технологий (Fan et al., 1987). В середине 1970-х годов процесс Пеории был усовершенствован в Университете Пердью и Управлении долины Теннесси (TVA) путем рециркуляции разбавленной кислоты и стал известен как процесс TVA. В 1989 году американская компания Arkenol разработала двухступенчатый процесс концентрированного кислотного гидролиза с использованием хроматографического метода для разделения сахара и кислоты (Amarasekara, 2014).BlueFire Renewables Inc., созданная в 2010 году для внедрения технологии Arkenol (BlueFire Renewables, 2010), получила финансирование от Министерства энергетики США, а письмо о намерениях от Экспортно-импортного банка Китая было продлено в феврале 2015 года, чтобы предоставить до 270 миллионов долларов США в виде заемного финансирования для предполагаемого коммерческого завода в Фултоне, штат Миссисипи. После завершения финансирования завод будет построен (BlueFire Renewables, 2015).

CRB Innovations Inc., один из промышленных спонсоров этой работы, работает над повышением ценности остаточной биомассы с момента своего создания в 2006 году.На основе широко опубликованных работ, выполненных с 90-х годов в Университете Шербрука, лигноцеллюлозная биомасса сначала разделяется на четыре фракции, а именно гемицеллюлозу, целлюлозу, лигнин и экстрактивные вещества (при желании) (Lavoie et al., 2011). Затем целлюлозную фракцию подвергают набуханию и декристаллизации с использованием концентрированной серной кислоты; целлюлоза «разжижается» в высокоионной среде. С этого момента олигосахариды, полученные в результате «ионного разжижения», превращаются в мономерные сахара на стадии постгидролиза с использованием разбавленной кислоты.Варианты этого метода потенциально могут быть экономически привлекательными, если на стадии ионного разжижения используется минимальное соотношение кислота / целлюлоза и после постгидролиза достигается высокий выход глюкозы. Дополнительные требования включают восстановление и переработку использованных ионов, а также кондиционирование конечного раствора глюкозы для последующей ферментации с использованием установленных микробных систем.

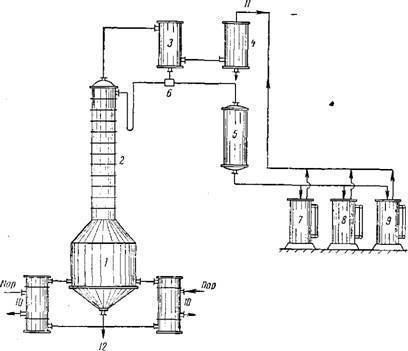

Конкретный процесс, рассматриваемый в этом исследовании (см. Рисунок 2), включает частичную нейтрализацию кислоты и смеси декристаллизованной целлюлозы путем добавления водного раствора аммиака или гидроксида натрия перед стадией постгидролиза.Частичная нейтрализация проводится для уменьшения количества воды, необходимой для разбавления серной кислоты для постгидролиза (Chornet et al., 2010). После стадии постгидролиза можно использовать различные методы восстановления для отделения и регенерации кислоты из полученного раствора глюкозы. Мембранный электролиз позволяет одновременно отделить и регенерировать серную кислоту и основание из их соли посредством реакций на электродах. Используя электродиализ, серную кислоту и сульфат натрия или сульфат аммония можно отделить от раствора глюкозы, но требуется дополнительная методика для отделения серной кислоты от соли и регенерации основания.Хроматографические методы также могут использоваться для разделения ионов и глюкозы, и они широко описаны в литературе (Neuman et al., 1987; Foody and Tolan, 2006; Wahnon, 2008; Heinonen and Sainio, 2010; Mahnon, 2010; Heinonen et al. др., 2012). После отделения сульфата аммония от раствора глюкозы соль можно подвергнуть пиролизу с образованием серной кислоты и гидроксида аммония (Hansen, 2004). Каждый из этих методов рекуперации имеет свои преимущества и недостатки, и наилучший выбор зависит от многих факторов, таких как эффективность извлечения (разделения) и связанные с этим затраты на энергию (Berberi, 2010).

Целью данной работы является исследование влияния ключевых параметров двухстадийного процесса гидролиза с частичной нейтрализацией на выход глюкозы и определение условий, приводящих к максимальному выходу глюкозы.

Материалы и методы

Сырье

Целлюлоза, используемая в качестве сырья, была получена из тритикале вилорогого ярового. Биомасса была посажена 19 мая 2009 г. компаниями CÉROM ( Centre de recherche sur les grains, ) и CRSAD ( Centre de recherche en Sciences animales de Deschambault ) и обработана гербицидом Buctril M. 14 июня 2009 г.Урожай тритикале был собран при достижении зрелости 16 сентября 2009 г., а выход биомассы составил 175 кг / м3 2 . Учитывая волокнистую структуру соломы (несъедобной части растения), последнюю механически разрезали на куски длиной примерно 3 см, чтобы облегчить последующую обработку. Соломинки тритикале фракционировали с использованием метода FIRSST (быстрая и последовательная обработка паром пропитки сырья), состоящего из двух обработок паром (как показано на рисунке 1). Первая обработка солюбилизирует фракцию гемицеллюлоз, тогда как вторая обработка, проводимая с использованием щелочного катализатора, позволяет солюбилизировать лигнин (Lavoie et al., 2011). Оставшаяся твердая фракция состояла в основном из целлюлозы.

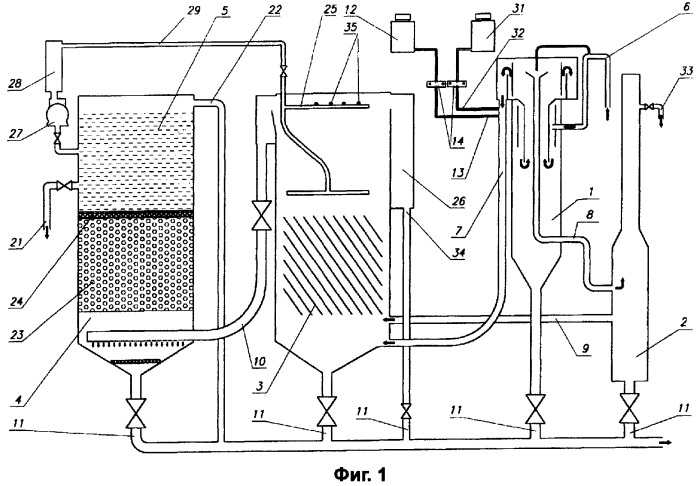

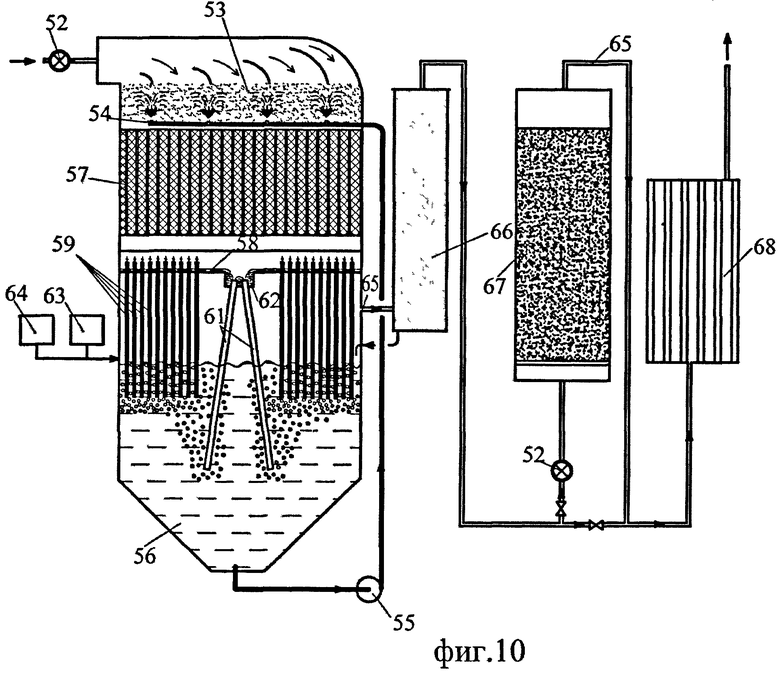

Рисунок 1 . Схематическая диаграмма метода FIRSST, используемого для разделения составляющих фракций лигноцеллюлозной биомассы (адаптировано из Lavoie et al., 2011).

Перед первой обработкой паром биомассу пропитывали водой в течение 24 ч при комнатной температуре. После растворения вторичных метаболитов в воде биомассу фильтровали и пять раз промывали водой путем последовательной пропитки и прессования.Затем экстрагированное сырье подвергали первой обработке паром, проводимой при 200 ° C в течение 2 минут. Полученную смесь фильтровали для выделения гемицеллюлоз в растворе, а затем биомассу пять раз промывали водой. После этого биомассу пропитывали 8 мас.% Раствором гидроксида натрия и подвергали второй обработке паром при 180 ° C в течение 2 мин. Смесь после этой второй обработки паром фильтровали, и полученную твердую фракцию использовали в качестве исходного материала целлюлозы в этой исследовательской работе.

Все реактивы, использованные в работе, были марки ACS. К ним относятся 95-98 мас.% Серной кислоты, используемой для предварительной обработки, и основания (29 мас.% Водного аммиака и 20 мас.% Гидроксида натрия), используемые для частичной нейтрализации. Более того, водный 32,8% -ный раствор гидроксида натрия вместо этого использовали в качестве катализатора (основного) в экспериментах, направленных на определение влияния времени, концентрации кислоты и температуры постгидролиза на выход глюкозы.

Стандартный тест на гидролиз целлюлозы (ASTM E1758-01)

Стандартную процедуру количественного определения углеводов в целлюлозе проводили в соответствии с методом ASTM International (E1758-01), где: 4.92 г 72 мас.% Серной кислоты добавляли к 0,3 г целлюлозы в течение 1 ч при 30 ° C с перемешиванием каждые 15 мин. Затем раствор разбавляли до 4 мас.% Серной кислоты путем добавления 84 мл воды перед помещением в автоклав при 121 ° C на 1 час. После 20 мин охлаждения и нейтрализации до pH 5–6 смесь фильтровали (0,2 мкм) и измеряли концентрацию глюкозы с помощью высокоэффективной жидкостной хроматографии (ВЭЖХ) (ASTM International, 2007).

Влажность целлюлозы

Перед гидролизом сначала определяли влажность целлюлозы, вручную раздвигая целлюлозу на мелкие кусочки и помещая приблизительно 5 г в алюминиевую чашку для взвешивания, предварительно высушенную при 105 ° C.Алюминиевую чашку для взвешивания и целлюлозу помещали в печь при 105 ° C на 24 ч и взвешивали после охлаждения в эксикаторе. Измеренная разность масс по отношению к исходной массе влажной целлюлозы рассчитывалась как процентная влажность целлюлозы. Каждый тест проводили в трех экземплярах, и рассчитывали среднюю влажность, которая использовалась в качестве эталона для баланса масс в тестах на гидролиз.

Процесс гидролиза целлюлозы

Процесс гидролиза целлюлозы включает семь основных параметров, и влияние каждого параметра на выход глюкозы исследовали по очереди, при этом другие параметры оставались постоянными.Эти параметры и диапазон их значений приведены в таблице 1.

Таблица 1 . Исследованы основные параметры процесса гидролиза и диапазон значений.

Влияние массового процента серной кислоты и молярного отношения кислота / основание было исследовано при всех трех значениях массового отношения (12, 24, 36) серной кислоты / сухой целлюлозы, но с использованием лучших значений времени предварительной обработки, концентрации основание, время постгидролиза и температура, обеспечивающие самый высокий выход глюкозы.Затем исследовали влияние времени предварительной обработки на выход глюкозы при массовом соотношении серная кислота / сухая целлюлоза, равном 36, с найденными наилучшими значениями для остальных параметров . Наконец, влияние концентрации основания, времени постгидролиза и температуры на выход глюкозы определяли одно за другим, используя наиболее желаемое (наименьшее) значение массового отношения серная кислота / сухая целлюлоза (12) и наиболее эффективные значения остальных параметров.