- Рабочая конструкция самодельного токарного станка

- Делаем токарный станок своими руками

- Токарный станок по дереву своими руками

- Самодельный токарный станок по металлу своими руками

- Составляющие мини-токарного станка по металлу своими руками

- Самодельный токарный станок по металлу своими руками: порядок сборки

- Выбор электродвигателя для станка

- Изготовление токарного станка из дрели своими руками

- Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

- Техника безопасности при работе с самодельным токарным станком

- Варианты модернизации самодельного токарного станка

- Простейший настольный токарный станок по дереву своими руками

- Как изготовить токарный станок по металлу своими руками

- советы по изготовлению и использованию – Советы по ремонту

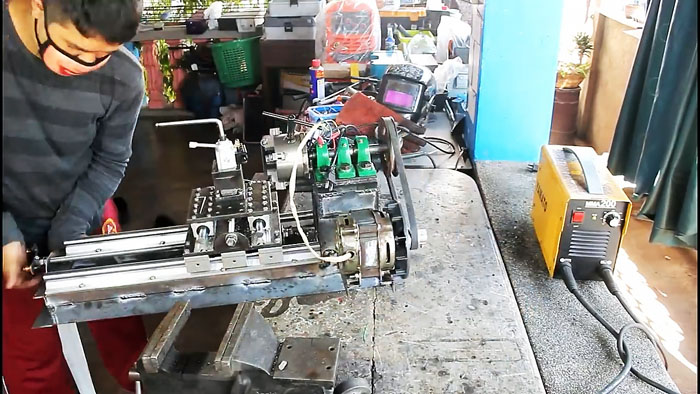

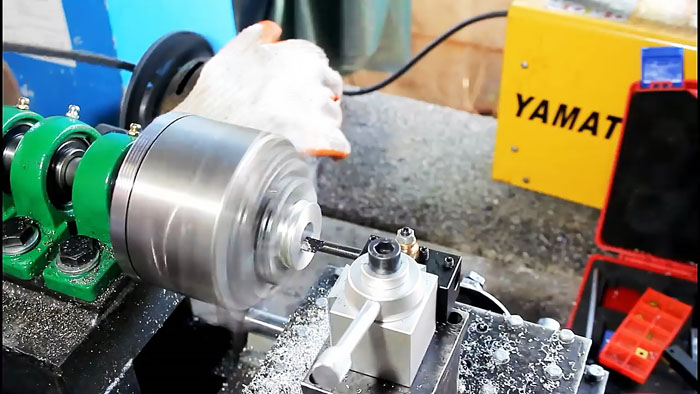

Рабочая конструкция самодельного токарного станка

Даже сильно подержанный токарный станок не по карману большинству любителей, которым он нужен только для обработки небольших заготовок. При необходимости выполнения незначительных объемов работ станок можно изготовить своими руками из металлопроката и нескольких заводских деталей.

Основные материалы:

- стальной уголок 20х20 мм;

- вал на алюминиевой опоре SBR20;

- каретки на линейных подшипниках под вал SBR20 – 12 шт.;

- стальной лист 10 мм;

- уголок 30х30 мм;

- длинная шпилька М10;

- стальной лист 3 мм;

- уголок 40х40 мм;

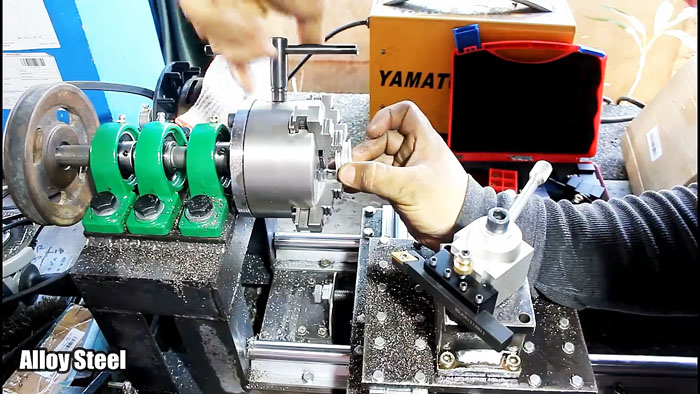

- токарный четырехкулачковый патрон;

- подшипники в корпусе с лапками –3 шт.;

- вал под подшипники с лапками;

- шкив на вал;

- электродвигатель со шкивом;

- приводной ремень;

- резцедержатель и резцы

- болты М8.

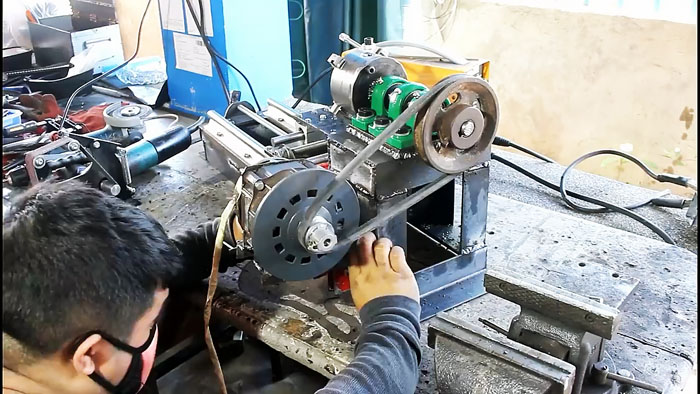

Изготовление токарного станка

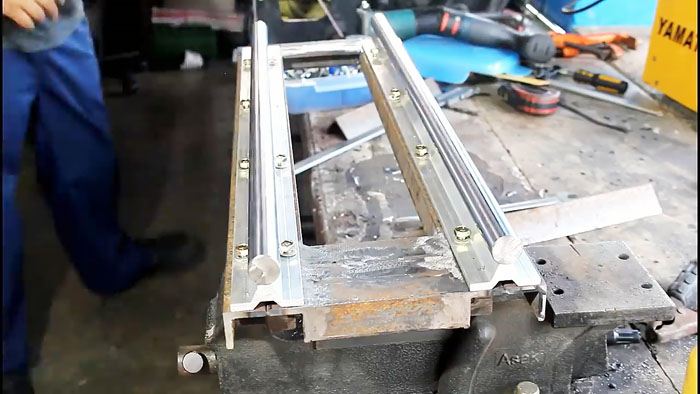

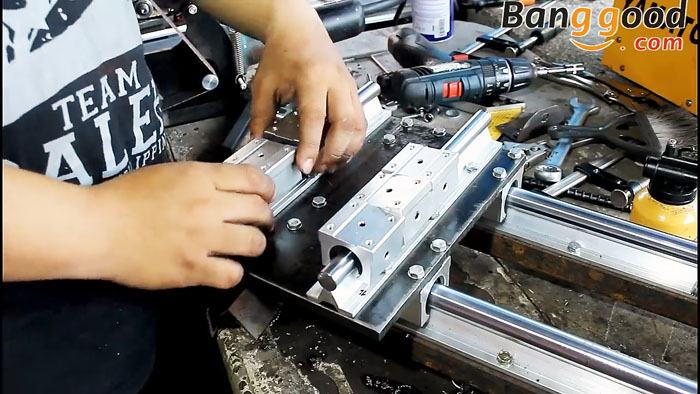

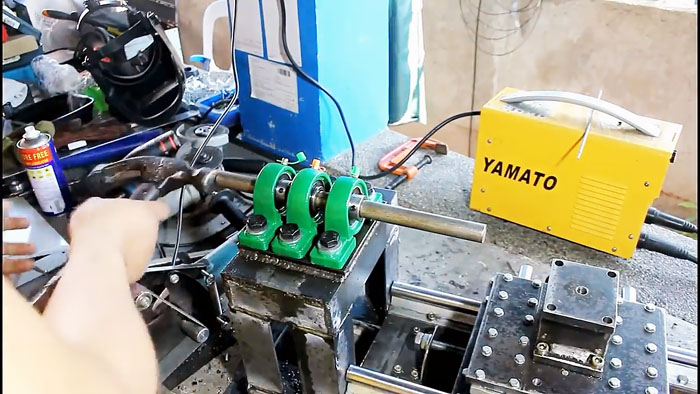

Из уголка 20х20 мм сваривается рама станка, как на фото. Верхнюю плоскость готовой детали нужно отшлифовать, чтобы иметь возможность ровного прикрепления остальной оснастки.

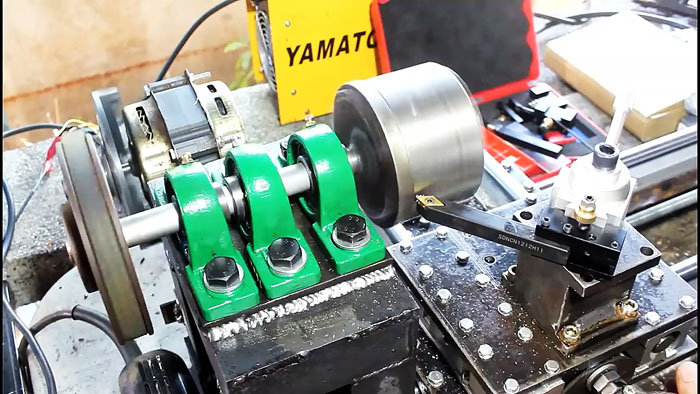

Вдоль рамы прикручивается 2 продольные салазки, изготовленные из вала на алюминиевой опоре SBR20. На них устанавливается по 3 каретки на линейных подшипниках.

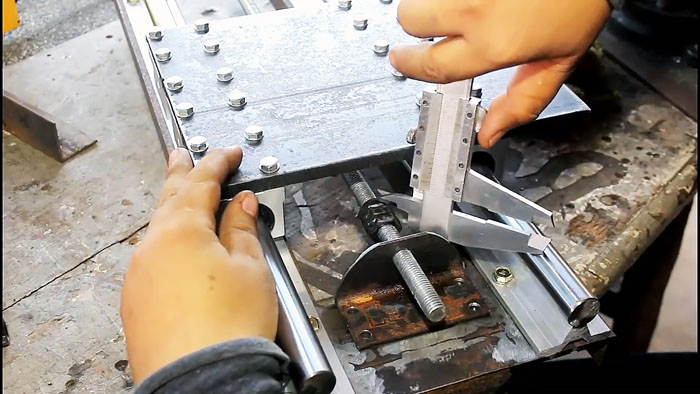

Из листовой стали 10мм вырезается опорная плита, которая будет закрепляться на каретах. Она прикручивается с помощью 24 болтов по 4 на каждую каретку.

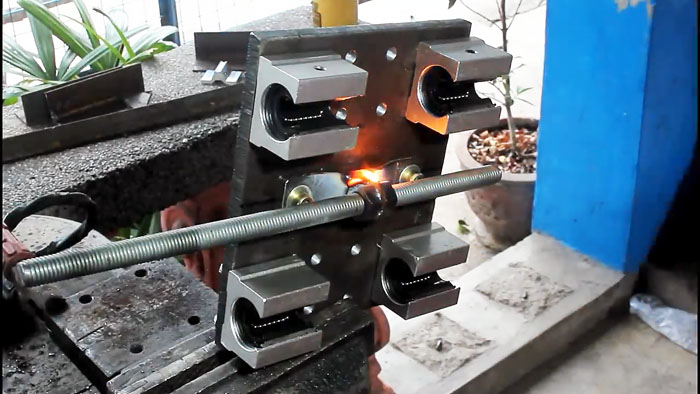

Далее необходимо закрепить вал подачи, который будет перемещать платформу вдоль станка. Для этого используется длинная шпилька диаметром 10 мм. Она закрепляется на торцах станка на прикрученные опоры из обточенного уголка 30х 30 мм.

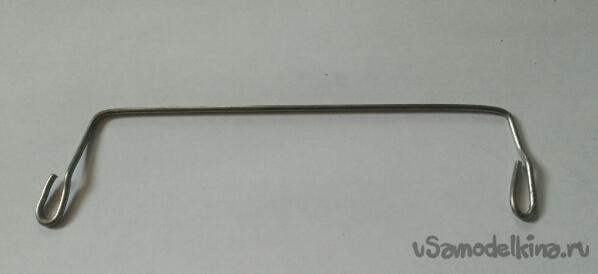

Чтобы присоединить платформу на каретах к валу, необходимо сделать на обратной стороне ее плиты выступ. Для этого выгибается скоба из полосы стали 3 мм. Ее нужно прикрутить к плите как на фото.

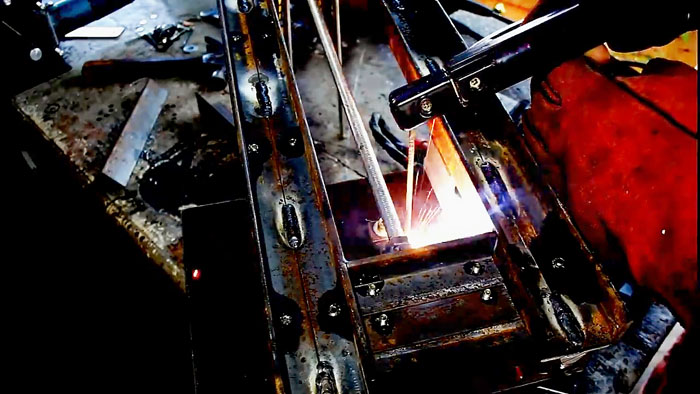

Далее сделанная скоба приваривается к 3-м гайка М10 накрученным на валу подачи из шпильки. Теперь при вращении вала платформа двигается вдоль станка.

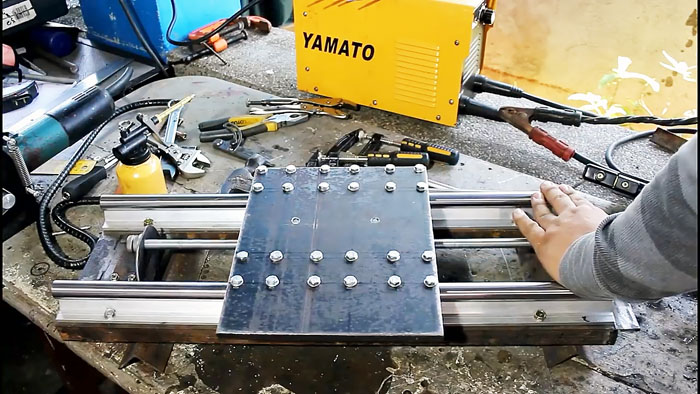

На готовую платформу закрепляются 2 поперечные салазки из того же вала на алюминиевой опоре SBR20. На каждую салазку устанавливается по 3 каретки.

Поверх кареток прикручивается на 24 болта плита из стали толщиной 10 мм.

Для поперечного движения платформы тоже требуется установка вала подачи. Он изготавливается из той же шпильки М10 по аналогичному принципу, что и механизм нижней платформы. Для этого делается 2 опоры из обточенного уголка 30х30 мм и скоба из полосы 3 мм, которая приваривается к 3-м гайкам М10 на валу.

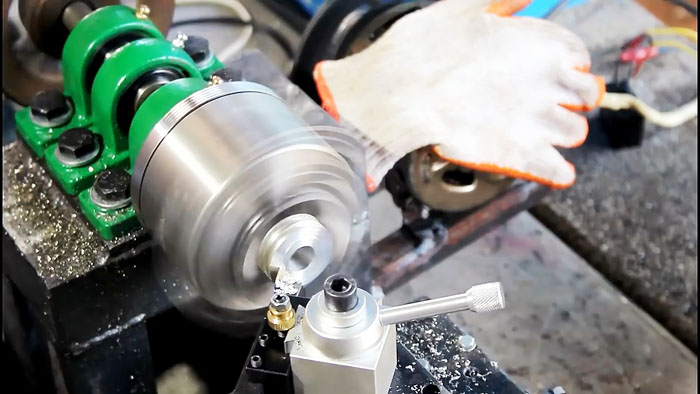

Далее необходимо сделать платформу куб под резцедержатель. Ее верхнюю и нижнюю часть можно изготовить из листовой стали 10 мм, а боковые стороны из листа 3 мм. Поскольку на этот узел оказывается нагрузка, то следует его укрепить еще одной боковой вставкой из листовой стали 3 мм. В верхней части полученного кубика делается центральное отверстие, в котором нарезается резьба. Оно используется для прикрепления заводского резцедержателя.

Основание резцедержателя с помощью 4-х болтов прикручивается к малой платформе станка.

На продольный и поперечный вал подачи станка устанавливаются ручки.

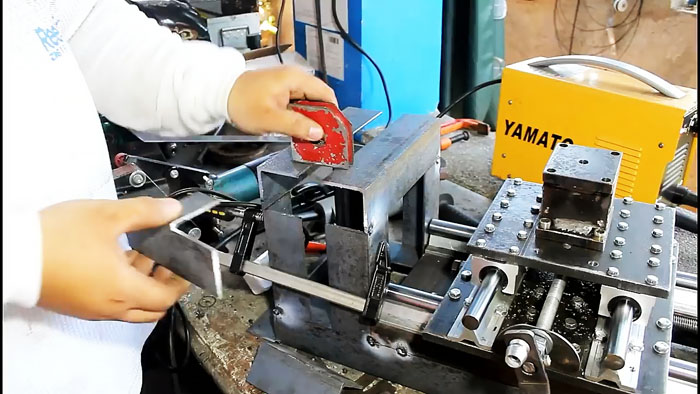

По периметру основания станка из уголка 20х20 мм приваривается уголок 40х40 мм. Продольные детали нового уголка делаются длиннее, чтобы слева получить основание для закрепления шпинделя.

На полученное основание наваривается уголок 40х40 мм, как на фото. Полученная конструкция укрепляется вставками, поскольку на нее будет оказываться сильная деформационная нагрузка.

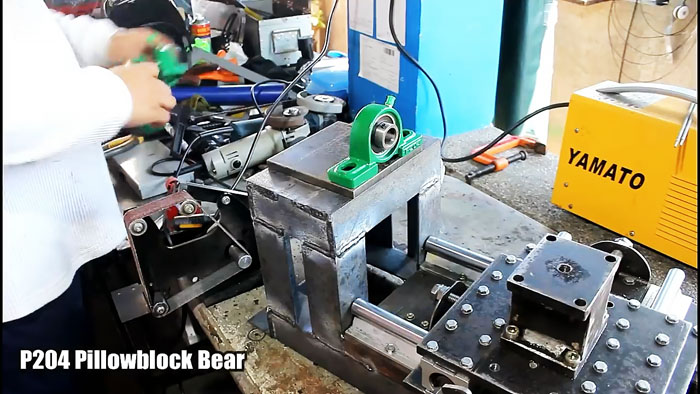

Сверху на полученный каркас наваривается платформа из листовой стали 10 мм. К ней прикрепляется 3 подшипника в корпусе с лапками. В подшипники вставляется стальной вал.

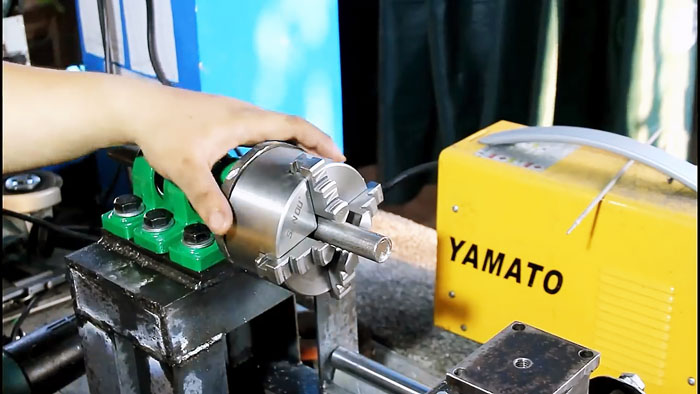

Из листовой стали 10 мм вырезается круг соответствующий диаметру заводского четырехкулачкового патрона. В его центре делается большое отверстие соответствующее диаметру вала. Изготовленная деталь насаживается на вал, закрепленный на подшипниках

Установив и зажав на валу четырехкулачковый шпиндель необходимо прижать к нему вырезанный круг и стянуть его с патроном с помощью 3-х болтов. Это позволяет сбалансировать круг, перед тем как приварить его к валу.

Далее нужно снять четырехкулачковый шпиндель и срезать лишнюю часть вала по линии приваренного круга. Токарный патрон устанавливается обратно на свое посадочное место и зажимается с помощью 3-х болтов.

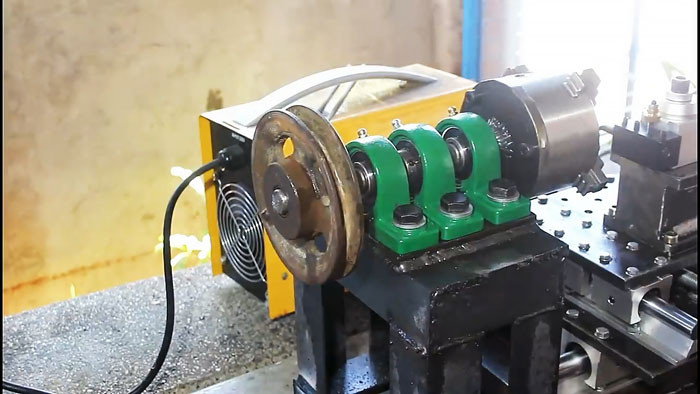

На обратной стороне вала закрепляется шкив.

Для имеющегося электродвигателя варится рамка из уголка 20х20 мм. На мотор устанавливается малый шкив.

После этого натянув ремень между шкивами необходимо приставить двигатель к основанию платформы подшипников вала шпинделя. Каркас электродвигателя нужно изготовить таким образом, чтобы иметь возможность после его приваривания регулировать натяжение ремня.

Закрепив резец в резцедержателе станка уже можно использовать его по предназначению. Данная конструкция позволяет подобраться резцом к кругу, на котором крепится шпиндель, чтобы его обточить, сделав более аккуратным.

Полученный станок имеет возможность модернизации, к примеру, установки задней бабки, что позволит выполнять более серьезные задачи. Это довольно дорогой проект, но он обойдется дешевле заводского токарного станка.

Смотрите видео

sdelaysam-svoimirukami.ru

Делаем токарный станок своими руками

Все дело в деньгах. Токарные станки по металлу – вещи очень и очень недешевые, это касается даже самых простейших моделей.

Сделать своими руками такого рода станок – дело вполне по силам любому желающему, поэтому многие домашние и кустарные мастера сооружают эти аппараты самостоятельно и очень успешно.

Сферы применения токарного станка

Токарный станок – аппарат древний, это раннее приспособление для обработки самых разных деталей из разнообразнейших материалов – от металла до дерева и др.

Обработка – это прежде всего обточка поверхностей как внутри, так и снаружи, сверление и расточка отверстий разного диаметра, нарезка резьбы, формирование рельефа поверхностей с помощью накатки.

Если говорить о токарной обработке металлических деталей, то промышленные токарные устройства, произведенные разными заводами, являются дорогими и массивными агрегатами, управлять которыми весьма непросто.

Они никоим образом не относятся к настольным аппаратам, это серьёзные промышленные агрегаты, которые в принципе не подходят для кустарных работ. Поэтому самодельный токарный , – отличная идея по всем соображениям.

Чертеж станка токарного.

Вы можете, к примеру, сделать его в виде мини-версии, которого будет вполне достаточно для обработки как металлических деталей, так и заготовок из любых других материалов.

При использовании домашних самодельных мини-станков есть определенные ограничения: они предназначены главным образом для работы с круглыми деталями, с сечениями типа осей, рукоятками для инструментов, колес и т.д.

В мини-станках детали нужно фиксировать только в горизонтальном положении для их вращательных движений. Лишний материал по ходу обточки снимается резцами, которые закреплены в суппорте токарного аппарата.

Составные части мини-токарного станка по металлу

Состав любого токарного устройства традиционный, все нижеперечисленные элементы присутствуют вне зависимости от того, каким образом он сделан – вручную дома или промышленным образом.

Устройства состоят из следующих составных частей:

Станина

Главный несущий элемент всей конструкции, придающий ей жесткость и прочность. Станина самодельного токарного изготавливается из деревянного бруса или металлических заготовок в виде готовых уголков.

Главное требование к станине – необходимая прочность, так как конструкция станка во время процесса обработки подвергается воздействию сильной вибрации.

Привод

Главный элемент той части, отвечающей за мощность работы. Привод нужно выбрать очень правильно исходя из нужно мощности. Это задача непростая, над которой следует хорошенько подумать.

Будет достаточно бывшего в употреблении привода от стиральной машинки, строительного миксера или чего-нибудь еще, если вы делаете легкий станок для работ по металлу.

Количество оборотов при таких приводах – около 1500 оборотов в минуту, а мощность – 200Вт или немного выше.

- Задняя бабка.

Это специальная пластина из стали, к которой приваривается тоже стальной уголок. Она нужна для плотной фиксации обрабатываемой детали к станине для качественной обработки. - Передняя бабка.

Это такая же часть, как и задняя бабка, но в отличие от передней она фиксируется на подвижной раме аппарата. - Передний и задний центры.

- Суппорт.

Это один из ключевых факторов для рабочих элементов аппарата, информацию о котором читайте ниже.

Как производится вращение?

Устройство токарного станка.

Вращательный момент формируется в станке разными способами. Можно установить рабочую часть на вращательный вал электрического двигателя напрямую. Такой подход много чего сэкономит: и место, и деньги на запасные части.

К сожалению, такое расположение возможно далеко не всегда, поэтому главным исполнителем вращательного движения назначаются так называемые передачи. Они бывают цепными, ременными и фрикционными.

У каждого вида передачи есть свои плюсы и минусы:

Ременная передача

Самый бюджетный вариант передачи для мотора со многими преимуществами. Главное из них – надежность. Сделать ременную передачу просто: чаще всего мастера берут таковую от других устройств.

Есть и недостаток – это его недолговечность, так как ремни быстро изнашиваются. Вам придется менять их довольно часто.

Цепная и фрикционная передачи

Цепная передача стоит недешево, к тому же она намного более громоздкая, чем ременная. Зато и прослужит такая передача намного дольше, так что вы получите «стратегическую» экономию средств. Фрикционная передача находится ровно посередине между ременной и цепной передачами.

Основные узлы устройства

От суппорта зависит итоговое качество обработанной детали. Силы, время и все остальные ресурсы, вложенные в процесс, могут пойти насмарку без хорошо налаженного суппорта. Это часть расположена на специальных «салазках», двигающихся вдоль станины по направляющим векторам.

Движение суппорта может происходит в следующих направлениях:

- Продольное движение, при котором рабочий элемент устройства движется вдоль соединяемой детали. Такое направление производится при вытачивании круговой резьбы или для удаления поверхностного слоя краски или еще чего-нибудь с обрабатываемой заготовки.

- Поперечное движение суппорта производится перпендикулярно по отношению к оси детали. С помощью такого движения производятся отверстия и углубления.

- Наклонное движение может проводится под различными углами наклона, его используют для производства поверхностных углублений различной конфигурации.

Следует помнить, что суппорт, как самая работающая и подвижная часть аппарата, является самой изнашиваемой.

Элементы токарного станка.

Быстрый износ объясняется действием постоянной и серьезной вибрации, которое выливается в расшатывание креплений и последующим люфтам, что всегда сказывается на качестве токарной работы в том или ином виде. Такой беды можно избежать, для этого нужна постоянная подстройка и регулировка суппорта.

Регулировать суппорт можно разными способами. Если регулируется люфт, то его устраняют с помощью винта. Зазоры можно ликвидировать с помощью специальных вставок между кареткой и направляющими.

Зазоры появляются при износе винта, который контролирует продольное и поперечное движения в плоскостях. Сальники также могут изнашиваться. В этом случае их промывают и смазывают до полной пропитки машинным маслом. Иногда их нужно просто заменить на новые.

Этапы сборки токарного станка

Самодельные токарные своими руками собираются быстро и несложным образом. Единственное, что нужно точно соблюдать, – порядок сборки.

Самодельный токарный станок нужно собирать с максимальной точностью:

- Первым делом – сборка рамы из металлических элементов. Лучше, если это будут швеллеры и балки. Нужно обязательно рассчитать нагрузку для планируемых работ: с деталями каких размеров вы собираетесь иметь дело? Если, к примеру, вы планируете обрабатывать металлические предметы длиной больше 5-ти сантиметров, металлическая рама станка должна быть должны быть толщины свыше 3-х сантиметров.

- Установка продольных валов с направляющими на швеллеры. Лучше зафиксировать валы узлами сварки, но можно закрепить и болтами.

- Подготовка передней бабки из гидравлического цилиндра с толстыми стенками и двумя подшипниками, спрессованными в тело цилиндра.

- Прокладка вала с использованием подшипников с большим диаметром.

- Заливка жидкости для смазки в гидравлический цилиндр.

- Установка и фиксация шкива с суппортом и направляющими.

- Монтаж электропривода.

Не забыть заняться специальным подручником для хорошей устойчивости резцов для токарного станка по металлу. Токарный резец по металлу – один из ключевых элементов, с ним работаем внимательно и аккуратно.

Внизу конструкции станка прикрепить металлическую полоску с защитной функцией – она не даст рабочей части станка деформироваться по ходу активности.

Какой мотор лучше

Чертеж сборки станка для токарных работ.

Электрический мотор – ключевая часть любого токарного устройства для работ по металлу. Движение рабочей части аппарата происходит благодаря ему и ничему больше. Насколько мощный мотор, настолько мощный и .

Уровень мощности мотора нужно рассчитывать в зависимости от планируемых работ – размеров металлических деталей, с которыми вы собираетесь работать на вашем новом агрегате.

Если в ваших планах работа с небольшими деталями, будет вполне достаточно мотора с мощностью около 1 кВт. Такие моторы имеются на швейных машинках или других домашних бытовых электроприборах. Если ваши будущие детали покрупнее, выбирайте мотор с мощностью от 1,5 до 2,0 кВт.

Мощность также зависит от материала, с которым вы собираетесь работать. Если, к примеру, ваш материал – дерево, то самодельные токарные станки по дереву своими руками, включая самодельный резец для токарного станка по дереву, большой мощности не потребуют.

Важнейший вопрос – надежная изоляция всех электрических узлов. Самым оптимальным вариантом будет взять консультацию у специалиста. Уверенность в безопасности аппарата и профессиональной надежности конструкции вам не помешает: все-таки вы собираетесь работать с электричеством и металлами. А с ними не шутят.

Делаем станок из дрели

Дрель будет отлично смотреться в виде привода к токарному устройству.

Этим элегантным решением вы сэкономите приличные деньги и значительно упростите себе жизнь, потому что у него целый ряд отличных преимуществ:

- Модульность аппарата: он просто собирается и разбирается. Дрель без каких-либо затруднений отсоединяется от станины и присоединяется обратно.

- Такая модель весьма транспортабельна, с ней можно работать везде – хоть на даче, хоть в гараже.

- Значительная экономия средств: не нужно закупать дополнительные сменные насадки или ременную передачу.

Чтобы собрать аппарат из дрели, вам понадобится практически те же самые детали, что и для обычного аппарата. Не понадобятся только два вещи: электродвигатель и передняя бабка, а это важнейшие и самые дорогостоящие элементы конструкции.

Поскольку станок легкий и компактный, нет нужды сооружать устойчивую станину, вполне достаточно будет верстака или стола. Фиксация дрели производится с помощью хомута и струбцины.

Конструкция и размеры токарного станка.

Расширение функций токарного устройства из дрели можно произвести с помощью дополнительных насадок и других приспособлений. У вас могут получиться великолепные самодельные станки по дереву.

Есть, конечно, и минусы. На аппарате из дрели вы не сможете обрабатывать детали большого размера. Можно попытаться усовершенствовать модель в этом направлении. К примеру, добавить ременную передачу и для увеличения числа оборотов.

Но овчинка не стоит выделки: он потеряет свои главные преимущества в виде простоты и легкости. Таким образом, самодельный аппарат из дрели имеет смысл лишь в случаях, когда идет работа с некрупными деталями.

Токарный станок из дрели способен на многое: на нем можно не только обрабатывать детали. Но и работать с красками – наносить их на заготовку во время ее вращения. Это и самодельный станок по дереву.

Намотка проволоки на трансформатор, нанесение разного рода насечек на поверхности деталей – только некоторые примеры использования многофункционального станка из дрели и токарного резца по металлу.

А теперь простейший станок

Сегодня в сети огромное количество чертежей, инструкций и видеороликов на тему «как сделать самодельный токарный станок», с помощью которых самостоятельная работа по изготовлению токарного станка вполне реальна и по плечу практически каждому.

Можно, конечно, замахнуться на мини-станок с программным управлением. А можно остановиться на самом простом варианте, который будет с малыми затратами отлично работать по самым разным деталям разнообразной конфигурации.

Деревянные стойки крепятся к станине с помощью болтов. Станина должна быть надежной, поэтому выполняется из стальных уголков. В крайнем случае ее можно сделать из брусков.

Устройство токарного станка по дереву.

Режущий элемент фиксируется на узле из подручника, по нему он будет перемещаться. На поверхности перемещения следует плотно зафиксировать лист металла для защиты конструкции от деформации. Кроме того, это поможет расположить токарный резец по металлу точно к детали, которую нужно обработать.

Для изготовления передней бабки и задней бабки подбираются подходящие цилиндры из металла с соответствующим диаметром. Они размещаются в узлах подшипников, которые заранее размещены в деревянных стойках.

Вращательное движение передается через передний центр, объединенный с мотором с помощью ременной передачи. Деталь фиксируется между передним и задним участками и обрабатывается резцом из подручника.

С поиском и выбором электрического двигателя для токарного мини-станка проблем не бывает.

Мы уже писали, что мотор небольшой мощности можно найти на любом бытовом электрическом устройстве, любой домашний бытовой агрегат, бывший в употреблении, вполне подойдет для этой задачи. В качестве привода можно использовать шлифовальные машинки или дрели.

Техника безопасности

Поскольку речь идет об и работе с металлами, требования к выполнению правил техники безопасности будут ясными и жесткими, от которых никуда не денешься. Первым делом нужно проверить работоспособность нового станка сразу же после его изготовления.

Как проверяется работоспособность станка: шпиндель должен вращаться без малейших затруднений. Нужно замерить совпадение оси вращения деталей в станке с центром симметрии этой же детали. Общая ось должна просматриваться у переднего и заднего центров.

Элементы конструкции станка для токарных работ.

Электродвигатель всегда накрывается специальным кожухом, который защищает мотор от грязи и частиц из металла, равно как и самого оператора станка. Если ваше устройство сделано из дрели, никакой кожух не нужен.

Если вы решили снабдить свой самодельный токарный станок мощным мотором, обязательно протестируйте в вашей домашней сети – хватит ли ее для вашего мощного мотора. А вообще лучше придерживаться устоявшихся традиций и использовать старых знакомых – электродвигатели от бытовых приборов.

Сделать самодельный токарный – отличное и элегантное решение со всех точек зрения. Простота исполнения, экономия средств, эффективная обработка деталей – все это про самодельные токарные станки.

tutsvarka.ru

Токарный станок по дереву своими руками

Доброго времени суток всем самоделкиным. Когда хочется сделать что-то красивое, хочется применить какие-либо технологии для облегчения этого. Именно в этой статье я расскажу, как сделать токарный станок по дереву, с помощью которого можно воплотить свои творческие идеи в жизнь.

Чтобы сделать токарный станок своими руками нам понадобится:

• Доска, в моем случае толщиной около 5 см, длиной 30 см, а ширина 15 см

• Паркет, вполне хватит двух штук.

• Инструменты, такие как ножовка, шуруповерт или отвертка, наждачка, шурупы, хватит порядка 10 штук длиной 45 мм, ручной лобзик.

• Алюминиевые пластинки.

• Дюпель строительный.

• Вал с любого кассетного магнитофона.

• Электродвигатель, я использовал с видика.

• Толстая спица от велосипеда или шампур в виде спицы.

• Болт с гайкой.

Перед сборкой соберемся с силами и приступим. И вот все детали собраны, приступаем к самому интересному, собираем станок. Понадобиться доска довольно тяжелая,чтобы станок имел хорошую прочную станину, подходящий брусок я нашел у себя в гараже, сделан он из склеенных кусочков дуба, с виду похож на паркет.

На бруске замеряем максимально нужную длину для заготовки и отпиливаем такой длины две половины паркета, одна должна быть с внутренним пазом, а другая с наружным.

Сначала прикрутим одну из них, не важно какая будет первая.

После этого надо поставить к ней в паз целую паркетину, и после этого прикручиваем вторую половину паркета так, чтобы целая паркетина свободно перемещалась вперед и назад на пазах, это будет наша задняя бабка станка.

Приступим к выпиливанию задней бабки, хватит маленького кусочка паркета длиной 10 см, на ней нужно выпилить лобзиком половину верхнего края, как на фото.

Снизу сверлим отверстие для гайки, после приклеиваем ее на это место, а сверху нее будет болт, он и будет фиксировать заднюю бабку.

Следующий шаг, установка дюпеля на задней бабке, через небольшую проставку из дерева крепим его с помощью пластины алюминия на два шурупа, на фото все хорошо показано.

Для дюпеля лучше придумать какую-нибудь ручку. Например с громкости магнитофона.

Проверяем, задняя бабка хорошая перемещается и фиксируется на пазах. Для того чтобы резак держался крепко, делаем для него опору, необходимо из спицы или шампуры такой же формы сделать подставку для ножа при работе, выглядит она так, крепим на два шурупа.

После задней бабки переходим к передней бабке. Через такую же толщиной проставку ставим двигатель, лучше найти 12 вольтовый, чтобы запитать его от блока компьютера, который сейчас найдется у почти каждого радиолюбителя или самоделкина, этот двигатель закрепляем пластинкой алюминия на два шурупа.

До того как крепко затянуть шурупы, нужно подложить под него кусочек камеры с обеих сторон, чтобы не было вибраций, также камера будет способствовать хорошим уплотнителем и двигатель никуда не уедет, после нужно отцентровать вал двигателя с дюпелем задней бабки, а затем уже затягиваем шурупы.

Двигатель установлен, теперь нужно сделать вал, для того чтобы закрепить потом на ней любую нужную заготовку, заготовки как правило из дерева, поэтому можно и сделать вал из пластика, его я снял из сломанного магнитофона, отверстие как раз подошло к двигателю, если же у вас вал двигателя не совпадает с валом передней бабки,то его можно закрепить на термоклей, после отцентровав вал,в моем случае все нормально.

Затем откусив плоскогубцами два кусочка спицы, нагрел их на газовой плите,делаем это осторожно, держа две спицы в плоскогубцах, не давая остыть нашим креплениям-штырькам вплавливаем их в вал, даем время остыть, получилось неплохо, заготовка будет уверенно держаться на валу.

Заготовка ставиться настукиванием на эти два штырька, после того как заготовка скрыла эти штырьки можно подгонять заднюю бабку, ее так же необходимо зафиксировать затяжным болтом.

Конструкция станка по дереву получилась не такой и сложной, в то время как подобные магазинные устройства стоят больших денег, в нашем же случае при минимуме затрат, станок обретает полную работоспособность при наличии блока питания, я использовал компьютерный, его мощности хватает с головой. В завершении обработанная на станке заготовка, выглядит она довольно хорошо и по-своему оригинально, мною на этом станке было сделано пару вешалок.

Всем удачных самоделок и красивых резных изделий.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Самодельный токарный станок по металлу своими руками

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Токарный станок нужен для изготовления и обработки металлических деталей. Профессиональное оборудование стоит довольно дорого, поэтому в целях экономии можно изготовить самодельный токарный станок по металлу своими руками. Сделать это можно несколькими способами, а чертежи подобного изделия легко находятся в интернете. Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Профессиональный токарный станок имеет высокую стоимость, поэтому имеет смысл изготовить подобное устройство самостоятельно

Составляющие мини-токарного станка по металлу своими руками

Любой самодельный токарный станок состоит из следующих элементов:

- привод – основная часть механизма, которая отвечает за его мощность. Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500;

- станина – несущая рама конструкции, которая может быть изготовлена из деревянных брусков или стального уголка. Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

Проекция и основные узлы токарного станка по металлу

- задняя бабка – изготавливается из стальной пластины и привариваемого к ней стального уголка. Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке;

- передняя бабка – часть, аналогичная задней бабке, но устанавливающаяся на подвижной раме;

- ведущий и ведомый центры;

- суппорт – упорный механизм для рабочей части.

Вращательный момент от двигателя к рабочей части станка может передаваться несколькими способами. Кто-то предпочитает напрямую устанавливать рабочую часть на вал двигателя – это экономит место и позволяет сэкономить на запчастях. Если же такой вариант невозможен, крутящий момент можно передавать при помощи фрикционной, ременной или цепной передачи. У каждого из этих вариантов есть свои преимущества и недостатки.

Ременная передача для электродвигателя является самой дешевой и характеризуется достаточно высоким уровнем надежности. Для ее изготовления можно использовать ремень для электродвигателя, снятый с любого другого механизма. Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Устройство передней и задней бабки токарного станка. Передняя бабка (слева): 1 — ремень клинообразный; 2 — шкив двухступенчатый; 3 — шпиндель; 4 — подшипник шариковый. Задняя бабка (справа): 1 — корпус; 2 — центр; 3, 6 — рукоятки; 4 — пиноль; 5, 12, 14 — винты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 13 — гайка

Цепная передача стоит дороже и занимает больше места, но и прослужит значительно дольше, чем ременная. Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Полезный совет! При сборке токарного станка выбирайте тот тип передачи, который лучше всего будет соответствовать поставленным задачам. Например, для мини-токарного станка своими руками лучше подойдет установка рабочей части непосредственно на вал.

Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

Суппорт является одной из самых важных частей самодельного токарного станка – от него зависит качество будущей детали, а также количество времени и сил, которые вы потратите на ее изготовление. Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

- продольное – рабочая часть станка двигается вдоль заготовки. Продольное движение используется для вытачивания резьбы в детали или для снятия слоя материала с поверхности металлической заготовки;

Токарный станок по металлу, созданный своими руками

- поперечное – движение перпендикулярно оси заготовки. Используется для вытачивания углублений и отверстий;

- наклонное – движение под разными углами для вытачивания углублений на поверхности заготовки.

При изготовлении суппорта токарного станка своими руками стоит учитывать тот момент, что данная часть подвержена износу в результате возникающих во время работы вибраций. Из-за них крепления расшатываются, возникает люфт, все это влияет на качество изготавливаемой детали. Для того чтобы избежать таких неполадок, суппорт необходимо регулярно подстраивать и регулировать.

Регулировка самодельного суппорта для токарного станка своими руками осуществляется по зазорам, люфту и сальникам. Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Если же в вашем станке износились сальники, их следует тщательно промыть и пропитать свежим машинным маслом. В случае критического износа сальники лучше полностью заменить на новые.

Устройство суппорта: 1 — каретка суппорта; 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная часть суппорта; 5 — направляющие поворотной части; 6 — резцедержатель; 7 — винт для закрепления резцедержателя; 8 — винты для закрепления резцов; 9 — рукоятка для поворота резцедержателя; 10 — гайки; 11 — верхняя часть суппорта; 12 — поперечные направляющие каретки; 13 — рукоятка для перемещения верхней части суппорта; 14 — рукоятка для перемещения поперечных салазок; 15 — рукоятка для включения подачи суппорта от ходового винта; 16 — маховичок для продольного перемещения суппорта; 17 — фартук

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

- Из металлических балок и швеллеров собирается рама станка. Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

- На швеллеры устанавливаются продольные валы с направляющими. Валы могут быть приварены при помощи сварки или закреплены болтами.

- Изготавливается передняя бабка. Для изготовления передней бабки токарного станка своими руками используется гидравлический цилиндр с толщиной стенок от 6 мм. В цилиндр необходимо запрессовать два подшипника.

- Прокладывается вал. Для этого используются подшипники с большим внутренним диаметром.

- В гидравлический цилиндр заливается смазывающая жидкость.

- Устанавливается шкив и суппорт с направляющими.

- Монтируется электропривод.

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора

Полезный совет! Токарный станок по металлу, собранный своими руками, может быть использован не только по прямому назначению, но и для шлифовки и полировки металлических деталей. Для этого к электрическому валу присоединяется шлифовальный круг.

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка. Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Асинхронный двигатель является оптимальным вариантом для самодельного токарного станка

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

- Возможность быстрой сборки и разборки конструкции – дрель легко отсоединяется от станины и может быть использована по прямому назначению.

- Простота переноса и транспортировки станка – хороший вариант, если вам приходится работать с металлическими заготовками в гараже и на улице.

- Экономия – дрель выступает не только в качестве электродвигателя, но и избавляет от необходимости использовать передачу, а также позволяет использовать сменные насадки в качестве рабочего инструмента.

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

Полезный совет! Функциональность токарного станка на основе электродрели можно существенно расширить, если добавить к его конструкции различные насадки и дополнительные приспособления.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Особенности работы токарных станков по металлу своими руками, видео-инструкции как способ избежать ошибок

Как и у любого другого оборудования, у самодельных токарных станков есть свои особенности, которые необходимо учитывать при сборке и эксплуатации. К примеру, при работе с крупными деталями или при использовании мощного электродвигателя возникают сильные вибрации, которые могут привести к серьезным погрешностям при обработке детали. Чтобы избавиться от вибраций, ведущий и ведомый центры станка необходимо устанавливать на одной оси. А если планируется устанавливать только ведущий центр, к нему должен крепиться кулачковый механизм.

В настольных токарных станках своими руками по металлу не рекомендуется устанавливать коллекторный двигатель. Он склонен к самопроизвольному увеличению числа оборотов, что может привести к вылету детали. Это, в свою очередь, может привести к производственным травмам или порче имущества. Если же без установки коллекторного двигателя никак не обойтись, в комплекте с ним обязательно нужно устанавливать редуктор для понижения оборотов.

Идеальным вариантом двигателя для самодельного токарного станка является асинхронный. Он не увеличивает частоту оборотов во время работы, устойчив к большим нагрузкам и позволяет работать с металлическими заготовками с шириной до 100 мм.

Самое главное при работе на токарном станке — соблюдение техники безопасности

Правила установки и эксплуатации любого типа электродвигателя для токарного станка можно посмотреть в многочисленных видео-инструкциях в интернете. С их помощью вы не только избежите распространенных ошибок при сборке, но и сэкономите время и силы благодаря наглядности материала.

Техника безопасности при работе с самодельным токарным станком

При работе с конструкцией следует соблюдать определенные меры безопасности. Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

На любом видео токарного станка своими руками видно, что после монтажа электродвигателя он накрывается специальным кожухом. Последний служит не только для защиты оператора станка, но и для защиты самого мотора от попадания пыли, металлических частиц и грязи. Для станка, изготовленного на основе электродрели, такой кожух не нужен.

Полезный совет! Если вы планируете монтаж конструкции на основе мощного электродвигателя, то обязательно убедитесь в том, что для работы с ним хватает мощности вашей электросети. В домашних условиях лучше обойтись мотором от бытовой техники, который точно будет работать от напряжения в вашей розетке.

Пример токарного станка по металлу, собранного своими руками

Также следует придерживаться следующих правил безопасности:

- Рабочий инструмент обязательно должен располагаться параллельно поверхности обрабатываемой заготовки. В противном случае он может соскочить, что приведет к поломке станка.

- Если вы обрабатываете торцевые плоскости, деталь должна упираться в заднюю бабку. При этом очень важно соблюдать центровку, иначе вы рискуете получить бракованную деталь.

- Для защиты глаз от металлических стружек и частиц можно соорудить специальный щиток или просто пользоваться защитными очками.

- После работы конструкцию обязательно нужно чистить, удаляя металлические опилки и другие отходы производства. Внимательно следите за тем, чтобы мелкие части не попадали в электродвигатель.

Варианты модернизации самодельного токарного станка

Если вам нужен механизм, который сможет не только выполнять токарные работы, но и шлифовать, и красить заготовку, базовый станок можно легко модифицировать. Лучше всего делать это для конструкции на основе электродрели, так как заменить рабочую часть в ней проще всего.

Токарный станок может быть многофункциональным устройством в мастерской, с помощью которого можно выполнять различные работы, в том числе бытовые: заточку ножей, ножниц и пр.

Существует несколько популярных модификаций токарного станка по металлу. Как сделать конусообразное отверстие? Для этого к основанию необходимо прикрепить два напильника таким образом, чтобы они образовывали трапецию. После этого монтируется пружинный механизм, который обеспечивает подачу напильников вперед и под углом, что позволяет сверлить в детали конусообразные отверстия.

Кроме того, для работы с металлическими деталями разной длины можно сделать станок с разборной основой. При помощи нескольких досок или металлических уголков можно приближать или отдалять рабочий инструмент к креплениям, удерживающим деталь, а также менять размер зазора между креплениями. Удобнее всего делать такую конструкцию на основе обычного стола или верстака.

Если прикрепить к электродвигателю в качестве рабочего инструмента шлифовальный круг, при помощи станка можно заниматься не только полировкой поверхности детали, но и заточкой ножей, ножниц и других бытовых инструментов. Таким образом, токарный станок превращается в удобный многофункциональный механизм.

Создание токарного станка своими руками позволит получить оборудование, оптимально подходящее под нужды владельца

Сборка токарного станка в домашних условиях является достаточно простой задачей, которую еще больше упрощают многочисленные видео-инструкции и чертежи из интернета. При этом собрать конструкцию можно буквально из подручных частей, используя для этого старую бытовую технику и отходы монтажного и строительного производства.

Основное преимущество самостоятельной сборки – это экономия средств. Кроме того, стоит отметить возможность самостоятельно регулировать габариты и мощность устройства, чтобы приспособить его под свои нужды. Самодельный станок может быть не только большим, но и совсем миниатюрным, предназначенным для обработки мелких деталей.

remoo.ru

Простейший настольный токарный станок по дереву своими руками

Качественная обработка деревянных заготовок – довольно сложная работа, которая выполняется на специальном оборудовании. Но, зачастую, домашние мастера не могут позволить себе тратить много денег на дорогостоящий прибор, который нужен для разовой работы. Да и профессиональные рабочие предпочитают собрать такую машину самостоятельно. В этой статье вы узнаете, как сделать самодельный токарный станок для обработки дерева быстро и без особых хлопот.

Токарный станок по дереву своими руками

Токарный станок по дереву своими рукамиСобственноручно сделанное устройство не будет уступать по качеству фирменной машине для токарной обработки дерева, ведь каждую деталь можно подобрать самостоятельно. Кроме того, используя подручные материалы при изготовлении токарного станка по дереву своими руками, вы значительно сэкономите свой бюджет.

Устройство токарного станка по дереву

Чтобы определить фронт предстоящих работ, необходимо ознакомиться с устройством токарного станка по дереву.

Стандартный инструмент имеет такие составные части:

- станина;

- передняя бабка;

- задняя бабка;

- суппорт.

Основание, или станина – это опорная конструкция, которая обеспечивает устойчивое расположение всех деталей механизма. Упор для токарного станка по дереву в домашних условиях изготавливается из ровной доски или широкого швеллера.

Передняя и задняя бабки позволяют надежно закрепить обрабатываемый элемент. В отличие от передней, задняя является подвижной.

Суппорт отвечает за перемещение режущего инструмента вдоль основной оси. Если сделать суппорт для токарного станка по дереву не представляется возможным, его роль выполнит подручник.

Устройство токарного станка по дереву

Для того чтобы собственноручно изготовленное устройство хорошо работало, необходимо предварительно начертить план. Схема необходима для каждой детали конструкции, чтобы наглядно представить себе не только расположение частей относительно друг друга, но также исключить ошибки в проектировании составных элементов.

Возможности станка

Деревообрабатывающие машины для работы с массивом являются универсальными, так как позволяют выполнить большое количество операций. Изготовив токарный станок по дереву, вы сможете осуществить полный спектр работ по механической обработке древесины:

- сверление;

- создание пазов;

- фигурная обточка;

- обработка торцов.

Домашний мастер при грамотной сборке мини токарного устройства для работы по дереву сможет изготавливать не только функциональные предметы мебели (ножки для столов, стойки, элементы для лестничных перил), но также декоративные элементы. Даже с помощью простой машины можно сделать красивую посуду, подарочные шкатулки и детские игрушки. А сделав фрезерный станок по дереву своими руками, вы сможете изготовить и более сложные фигурные изделия из дерева.

Обработка дерева на токарном станке

Материал и комплектующие

Все основные рабочие части токарного механизма должны быть выполнены из надежных материалов. В качестве привода может использоваться основной вращающий элемент двигателя от стиральной машинки. Некоторые мастера применяют двигатели от машинок для заточки ножей, но найти рабочий мотор от стиральной машины гораздо проще. Для приведения механизма в действие потребуется также комплект приводных ремней.

Для задней бабки необходимо найти или изготовить самостоятельно винт с возможностью его фиксации по горизонтали. Одним из элементов детали переднего фиксатора деревянной заготовки может стать вращательный патрон (голова) от старого перфоратора или дрели.

Во избежание подвижности конструкции во время работы, основание изготавливается из толстого металлического профиля.

Изготовить деревообрабатывающий токарный станок своими руками невозможно без использования инструментов. Для выполнения всех работ вам понадобятся:

- сверлильный аппарат;

- напильники и наждачная бумага;

- УШМ (болгарка) и набор дисков для резки металла;

- сварочный аппарат.

Также следует подготовить шурупы, болты и гайки для крепежа элементов.

Основание, рама и шпиндельная коробка

Перед тем, как начать изготовление токарного станка по дереву своими собственными руками, нужно определиться, какой тип оборудования необходим – переносной или стационарный. Переносной может быть использован в любом удобном месте и при необходимости транспортироваться. Стационарный токарный механизм имеет высокие ножки и может переноситься только внутри помещения.

Именно на станину будут крепиться привод, передняя и задняя бабки, а также подручник, поэтому к ее устройству следует отнестись внимательно.

- Рама для самодельного токарного станка по дереву

- Шпиндельный узел

Надежная станина изготавливается из швеллера длиной 125 см. В одном конце основания устанавливается двигатель. Закрепить его можно с помощью стальной пластины, приваренной к самому мотору и к швеллеру.

Если планируется сделать систему валов для равномерного распределения нагрузки на мотор, устанавливать двигатель следует перпендикулярно основанию. Для этого потребуется приварить дополнительную площадку к основанию из куска швеллера нужной ширины.

Далее в станине делается несколько отверстий для крепления подручника и задней бабки. Рекомендуется сделать отверстия через каждые 10 см до самого конца основания – это даст возможность более точной регулировки механизма. Чтобы фиксация всех подвижных элементов токарного станка проходила быстро, в отверстиях нарезается резьба. Если в арсенале нет метчика, с обратной стороны станины привариваются подходящие по размеру гайки.

Самый простой вариант изготовления шпиндельной коробки – непосредственное закрепление шпинделя на вращающем элементе мотора. Такой вариант подойдет для обточки небольших заготовок из податливого материала. Более сложная конструкция шпинделя настольного токарного станка по дереву, изготовленного своими руками, называется передней бабкой.

Передняя и задняя бабки

Передний фиксатор заготовки является сложной составной конструкцией, которая позволяет двигателю не испытывать перегрузок при обработке дерева. Перед изготовлением этой детали рекомендуется построить чертежи вращающего механизма.

В качестве передней бабки может выступать сверлящая часть старой ненужной дрели. Ее основание (штырь) закрепляется с помощью сварки в центре вращающегося вала. От мотора к валу прокладывается приводной ремень. Из листа металла шириной 15-20 см изготавливается кожух, который защитит от случайного соскакивания ремня.

Передняя бабка

Основная сложность – точно рассчитать центр крутящегося вала. Самый простой способ – перенести заготовку на клетчатый лист бумаги, обвести, а затем найти точку пересечения диаметров круга.

Более простое устройство передней бабки – изготовление планшайбы, которая будет одеваться непосредственно на винт мотора и фиксировать. Для этого необходимо выпилить из плотного материала (древесины, фанеры или железного листа) круг, диаметром 15-20 см, и просверлить в нем 5 отверстий – центральное и 4 на пересечении двух диагоналей. К четырем отверстиям крепятся уголки, на противоположной стороне которых закрепляются удерживающие винты. Регулируя винты можно зажать заготовку любого диаметра.

Изготовить заднюю бабку токарного механизма для обработки дерева гораздо проще. Для этого потребуется широкий винт с конусообразным окончанием. Такой элемент можно сделать самостоятельно, заточив обычный широкий винт с одного конца с помощью шлифовальной машины. Шип крепится на стойку с помощью стопорных гаек – с передней и задней части опоры.

Более надежной конструкцией станет сваренная из двух пластин и трубы опора под винт. С двух сторон в трубу привариваются гайки, подходящие под размер шипа. Для быстрой фиксации на противоположный конец винта приваривается небольшая ручка.

Задняя бабка

Если передняя бабка – это неподвижный элемент конструкции, то задний фиксатор должен иметь возможность двигаться вдоль основания, подстраиваясь под размер деревянной заготовки. Следовательно, стойка задней бабки должна иметь отверстие под фиксирующий винт.

Подручник

Данный элемент конструкции необходим для фиксации резцов по дереву. Так как подручник имеет непосредственный контакт с руками рабочего, огрехи в его изготовлении могут привести к серьезной травме.

Надежная самоделка изготавливается из прочного уголка шириной 5 см. Длина подручника рассчитывается по формуле 1/4 от длины основания.

Для изготовления понадобятся также 2 уголка меньшего размера, две трубки разного диаметра, небольшая стальная пластина и винт. Два уголка свариваются вместе так, чтобы посередине осталось 3-4 см расстояния. С одного края приваривается трубка большего диаметра с отверстием под прижимной винт, в которую будет вставляться подручник. На торцы уголков устанавливается пластина с отверстием под винт. Это – крепежный элемент к основанию станка.

Подручник

Сам подручник (уголок) сваривается с трубой меньшего диаметра. Готовая деталь вставляется в держатель и фиксируется болтами.

Изготовить токарный станок по дереву просто — нужно лишь немного времени и терпения!

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Как изготовить токарный станок по металлу своими руками

Токарный станок необходим для производства и обработки деталей из металла. Заводские устройства стоят очень много средств. Именно поэтому для большей экономии стоит сделать токарный станок с резцом, чтобы обрабатывать железо своими руками. Быстро собрать его можно несколькими методами, а качественные чертежи и видео стоит поискать в сети. Применять для сборки можно любые имеющиеся в наличии материалы, а габариты станка зависят от производственных нужд.

Токарный станок необходим для производства и обработки деталей из металла. Заводские устройства стоят очень много средств. Именно поэтому для большей экономии стоит сделать токарный станок с резцом, чтобы обрабатывать железо своими руками. Быстро собрать его можно несколькими методами, а качественные чертежи и видео стоит поискать в сети. Применять для сборки можно любые имеющиеся в наличии материалы, а габариты станка зависят от производственных нужд.

Основные узлы небольшого токарного станка

Токарный станок, качественно изготовленный своими руками, всегда состоит из таких деталей:

Привода, который является главной деталью устройства и отвечает за его максимальную мощность. Покупку привода нужной мощности можно считать наиболее тяжелой задачей. В маленьких изделиях по обработке металла можно применять привод от простой стиральной машинки или электрической дрели. Рабочая мощность этой детали составляет около 250 ватт, а число оборотов за минуту не превышает 1600.

Привода, который является главной деталью устройства и отвечает за его максимальную мощность. Покупку привода нужной мощности можно считать наиболее тяжелой задачей. В маленьких изделиях по обработке металла можно применять привод от простой стиральной машинки или электрической дрели. Рабочая мощность этой детали составляет около 250 ватт, а число оборотов за минуту не превышает 1600.- Станины, которая является несущей рамой изделия. Она собирается из металлических уголков или брусков из дерева. Станина должна отличаться большой прочностью, в противном случае устройство способно поломаться от вибрации при работе.

- Задней бабки, которая делается из железной пластины и закрепленного на ней уголка из металла. Такая пластина упирается в специальные направляющие на рабочей станине. Главной задачей задней бабки станка считается надежная фиксация железной детали в процессе обработки.

- Передней бабки, которая очень похожа на предыдущую деталь. Она устанавливается на поверхности подвижной рамы.

- Ведущего и ведомого механизмов.

- Суппорта, который является упорным узлом для рабочей части устройства.

Вращательный момент от электродвигателя к рабочей части приспособления можно передать несколькими методами. Некоторые люди напрямую ставят рабочую часть на ось электродвигателя. Этот способ поможет сэкономить место и количество запасных частей для станка. Когда этот способ невозможно осуществить, то крутящий момент стоит передавать при помощи разных видов передач. У любого из этих способов есть достоинства и недостатки.

Ременная передача для двигателя считается наиболее дешевой и отличается хорошей надежностью. Чтобы ее сделать, необходимо применить ремень для двигателя, который снят с другого изделия. Главным недостатком ременной передачи является то, что по прошествии некоторого времени ремень перетирается и его необходимо будет заменить. Частота замены зависит от интенсивности работы станка.

Цепная передача часто занимает много места и стоит очень дорого. Ее срок эксплуатации значительно больше, чем у ременного механизма. А фрикционная передача отличается средними характеристиками в отличие от цепного и ременного механизма.

Хороший суппорт для токарного станка по металлу своими руками: чертежи

Суппорт можно считать наиболее важной деталью станка, собранного своими руками, потому что именно он влияет на качество обрабатываемого изделия, количество сил и продолжительность времени, потраченных на ее изготовление. Такая деталь ставится на специализированных салазках, которые двигаются по направляющим, установленным на станине приспособления . Суппорт способен передвигаться в таких направлениях:

Продольно, когда вся рабочая часть устройства и резец передвигается вдоль обрабатываемой детали. Такое движение применяется для изготовления резьбы в заготовке или при снятии небольшого слоя с поверхности изделия из металла.

Продольно, когда вся рабочая часть устройства и резец передвигается вдоль обрабатываемой детали. Такое движение применяется для изготовления резьбы в заготовке или при снятии небольшого слоя с поверхности изделия из металла.- Поперечно, когда движение резца происходит перпендикулярно рабочей оси обрабатываемой детали. Такое движение применяется для точного вытачивания отверстий и различных углублений.

- Наклонно, когда движение резца происходит под различными углами. Такое движение часто используют для вытачивания небольших углублений в обрабатываемой детали.

При изготовлении суппорта небольшого самодельного станка нужно учесть то, что эта деталь подвергается износу из-за сильной вибрации при работе. Вследствие чего, крепления часто расшатываются и между ними появляется люфт, который влияет на качество обрабатываемой заготовки. Чтобы избежать подобных проблем, суппорт нужно часто регулировать и настраивать.

Регулировка суппорта небольшого станка выполняется по люфту, зазорам и нескольким сальникам. Такую работу необходимо производить тогда, когда есть износ винта, который отвечает за движение детали в поперечной, а также в продольной плоскости. Из-за большого трения суппорт может расшататься при больших нагрузках, а это уменьшает точность обработки заготовки. Устранить люфты необходимо путем установки клиньев между кареткой и специальными направляющими. Небольшой зазор заготовки можно устранить с помощью специального закрепляющего болта.

Когда в самодельном станке изнашиваются сальники, то их стоит хорошо промыть и обработать качественной смазкой. При большом износе сальники необходимо поменять на новые детали.

Как собрать хороший мини токарный станок по металлу своими руками

Изготовление хорошего станка, чтобы обрабатывать железо своими руками, всегда выполняется в таком порядке:

При помощи швеллеров и балок из металла изготавливается рама устройства. Когда нужно работать с заготовками большого размера, то и детали для изготовления рамы необходимо брать с расчетом на огромную нагрузку. Например, когда необходимо обработать железную деталь длиной более 60 миллиметров, то минимальная толщина материалов для каркаса обязана быть не менее 4 миллиметров.

При помощи швеллеров и балок из металла изготавливается рама устройства. Когда нужно работать с заготовками большого размера, то и детали для изготовления рамы необходимо брать с расчетом на огромную нагрузку. Например, когда необходимо обработать железную деталь длиной более 60 миллиметров, то минимальная толщина материалов для каркаса обязана быть не менее 4 миллиметров.- На металлические швеллеры ставятся продольные валы со специальными направляющими. Такие валы необходимо приварить сваркой или прикрепить качественными болтами.

- Собирается передняя бабка. Чтобы сделать переднюю бабку самодельного станка, нужно использовать специальный гидравлический цилиндр с минимальной толщиной стенок от 7 миллиметров. В этот цилиндр нужно впрессовать несколько подшипников.

- Далее, нужно проложить вал, для которого применяются подшипники большого размера.

- Потом в гидравлический цилиндр стоит залить жидкость для смазки.

- Ставится шкив и суппорт вместе со специальными направляющими.

- Устанавливается электрический мотор.

А также по многочисленным чертежам видно, что для увеличения устойчивости механизма резца нужно сделать специализированный подручник, а внизу изделия стоит установить небольшую железную полоску. Эта полоска необходима для надежной защиты рабочих узлов устройства от повреждений при обработке заготовок.

Как выбрать мотор для самодельного станка по металлу

Наиболее важной деталью токарного станка, фото и видео сборки которого можно отыскать в сети, считается электродвигатель. С его помощью движется рабочая часть изделия. Таким образом, от мощности этой детали зависит максимальная мощность станка. Этот показатель нужно выбирать в зависимости от габаритов железных заготовок, которые будут в будущем обрабатываться.

Наиболее важной деталью токарного станка, фото и видео сборки которого можно отыскать в сети, считается электродвигатель. С его помощью движется рабочая часть изделия. Таким образом, от мощности этой детали зависит максимальная мощность станка. Этот показатель нужно выбирать в зависимости от габаритов железных заготовок, которые будут в будущем обрабатываться.

Когда нужно обрабатывать на токарном станке маленькие заготовки, то для него хватит электродвигателя с максимальной мощностью до 1,4 киловатта, который можно взять с простой швейной машины или другого электрического устройства. Чтобы работать с большими заготовками, нужен электродвигатель с мощностью до 2 киловатт.

При изготовлении небольшого токарного станка при помощи видео или чертежей нужно учесть, что все электрические узлы устройства нужно хорошо изолировать. Когда нет большого опыта работы с подобным оборудованием, то стоит обратиться за помощью к квалифицированному специалисту. Этим можно обеспечить безопасность сборки и надежность приспособления .

Как быстро собрать самодельный токарный станок по металлу из дрели

Когда нужно сэкономить на запасных частях и просто облегчить изготовление устройства своими руками, то вместо привода можно применять простую электродрель. У подобного способа существуют такие преимущества:

Изготовление занимает мало времени, потому что дрель очень просто присоединяется к станине станка.

Изготовление занимает мало времени, потому что дрель очень просто присоединяется к станине станка.- Транспортировать самодельный станок очень легко, потому что часто необходимо работать с железными деталями на улице или в помещении.

- Большая экономия, потому что электродрель заменяет не только двигатель, но и избавляет от необходимости применения передачи. Дополнительно можно применять различные насадки вместо многих видов инструмента.

Существуют и некоторые недостатки у самодельного устройства из дрели. Довольно сложно осуществить обработку больших заготовок при помощи такого настольного станка, потому что у электродрели маленький крутящий момент и большое количество оборотов. А также можно увеличить мощность станка, если поставить ременную передачу. С ее помощью будет передаваться крутящий момент от электродрели на вал. Однако это сильно усложнит устройство, преимуществом которого считается компактность и простота.

Сборка станка с использованием электродрели целесообразна в тех случаях, когда не нужно обрабатывать большие детали, а вытачиваются лишь мелкие заготовки.

Чтобы собрать подобное изделие, будут необходимы такие же детали, что и для стандартной модели за исключением передней бабки и двигателя. Дрель будет заменять электродвигатель. Из-за компактности станка, станиной может быть верстак или простой стол, на котором будут закрепляться все детали устройства. Электродрель крепится в изделие с помощью струбцины и металлического хомута.

При помощи такого токарного станка есть возможность не только изготавливать различные детали, но и красить заготовки, наматывать проволоку на трансформатор, наносить на поверхность изделий спиральные насечки и выполнять другие необходимые действия. А также если сделать для станка специальную приставку, то появится возможность легко изготавливать маленькие одинаковые изделия.

Токарные станки по металлу

remontoni.guru

советы по изготовлению и использованию – Советы по ремонту

Обработка заготовок из дерева выполняется на специальном токарном оборудовании. Использование аппарата такого типа позволяет выполнять различные операции с высокой точностью. В случае необходимости можно изготовить токарный станок по дереву своими руками. Это позволит сэкономить финансы. Для изготовления данного устройства необходимо ознакомиться с его конструктивными особенностями и воспользоваться советами специалистов.

Конструкция самодельного токарного станка по дереву может быть предельно проста, но для получения желаемого результата следует детально разобраться с его спецификой и особенностями применения

Устройство токарного станка по дереву

Этот агрегат включает в себя несколько главных узлов. Каждый из них выполняет определенную функцию. Для изготовления самодельного устройства потребуется более подробно ознакомиться со структурой этих элементов.

Домашний токарный станок, который изготавливается своими руками, позволит значительно сэкономить на покупке такого дорогостоящего оборудования

Станина. Основа любого станка, в том числе и деревообрабатывающего. Данный узел обеспечивает устойчивость конструкции на рабочей поверхности, а также способствует фиксации отдельных элементов станка. Благодаря станине все составляющие располагаются в нужных местах.

Важно запомнить, что стационарные устройства имеют более габаритную станину, оснащенную ножками. В свою очередь, настольные агрегаты имеют более компактную основу, что делает их мобильными. При производстве станка по дереву своими руками нужно уделить особое внимание этому узлу, так как от него зависит точность и эффективность работы конструкции в целом.

Передняя бабка. Этот узел выполняет очень важную функцию: обеспечивает вращение деревянной болванки во время ее обработки. Заготовка фиксируется в патроне, расположенном в шпиндельном валу. Стоит отметить, что некоторые малогабаритные станки включают в себя переднюю бабку, которая может двигаться по направляющим основы (станины). Ее перемещение позволяет отрегулировать расположение отдельных деталей относительно друг друга.

Когда деталь подвергается обработке, переднюю бабку токарного станка надежно закрепляют. Модели, которые относятся к стационарным, нередко совмещают этот элемент со станиной, что делает его полностью неподвижным.

Схема токарного станка по дереву

Задняя бабка. Этот узел, входящий в состав деревообрабатывающей конструкции, не является статичным. Он выполняет очень важную функцию: фиксирует в нужном положении болванку во время ее обработки. Закрепление заготовки посредством заднего узла учитывает ее прижим к патрону. Благодаря тому, что задняя бабка способна свободно перемещаться по направляющим элементам станины, обеспечивается фиксация и обработка деталей разной длины.

Обратите внимание! Задняя бабка обязательно должна располагаться на одной линии со шпиндельным валом.

Суппорт. Очень важный элемент конструкции, благодаря которому реализуется перемещение резца. Причем последний может иметь различное расположение по отношению к шпинделю. В большинстве самодельных устройств такого типа данную функцию выполняет подручник, надежно закрепленный в рабочем положении.

Эта часть станка способна перемещаться по направляющим основы (станины). Малогабаритные настольные устройства, как правило, подразумевают использование такого элемента, как упор для резцов.

Суппорт универсального токарного станка предназначен для перемещения закрепленного резца вдоль оси шпинделя

Таким образом, как серийный, так и самодельный станок является довольно сложной конструкцией. Любой агрегат для обработки дерева включает в себя несколько взаимосвязанных между собой узлов. Перед тем как сделать токарный станок по дереву своими руками, необходимо четко понять назначение его составляющих.

Как сделать токарный станок по дереву: изготовление станины

В серийных устройствах станина в большинстве случаев выполняется из чугуна. Этот материал отличается своей массой. Для самодельного агрегата следует выбрать менее тяжелый вариант. Например, в качестве основы будущей конструкции можно выбрать уголки из прокатной угловой стали. Рекомендуемая длина отрезков составляет 125 см.

Протяженность станины можно увеличить, однако это действие потребует вмешательства и в другие части деревообрабатывающего агрегата. Перед его изготовлением рекомендуется составить план на бумаге. А также можно на профильном сайте взять готовый чертеж, который поможет в сборке станка токарного по дереву своими руками.

Рассмотрим поэтапно алгоритм действий по изготовлению этого агрегата. В первую очередь необходимо разместить соответствующие уголки на горизонтальной поверхности (открытой стороной друг к другу). Затем между ними рекомендуется разместить калиброванные вкладыши, которые позволят сохранить нужную дистанцию в 4,5 см.

Составные части самодельного токарного станка размещаются непосредственно на станине

Далее необходимо соединить направляющие. Для этих целей чаще всего используют такие же уголки, отличающиеся только по размеру (19 см). Точки, в которых будет выполняться сварка, рекомендуется заранее пометить. Перемычки располагаются возле краев длинных уголков. На следующем этапе производится сама сварка.

Полезная информация! Станина любого самодельного станка по дереву – основа конструкции, поэтому ее монтаж является очень важным. Любое нарушение в будущем отразится на эффективности и точности работы агрегата, выполненного своими руками.

Затем необходимо выполнить крепление еще одной перемычки такого же размера. Она должна иметь вырезы под длинные уголки. После монтажа этой детали обязана образоваться ячейка под шип передней бабки. Размеры этого геомет

psk-remont.ru