- Стол для фрезера своими руками: с чертежами и изготовлением

- Cтол для фрезера своими руками с чертежами: материалы для изготовления

- Рама фрезерного станка с ЧПУ [Полное руководство по сборке]

- Собери свой фрезерный станок

- Траян Думбрава

- Новый член

- ddmckee54

- Известный член

- торнитор45

- Известный член

- Квудхендс

- Известный член

- Ученик707

- Известный член

- Джейкоббол2000

- Активный член

- трисиксинаряд

- Новый член

- БИГТРЕВ

- Известный член

- Питер Твиссел

- Известный член

- Джейкоббол2000

- Активный член

- Джркфиеро

- Новый член

- Джейкоббол2000

- Активный член

- rick9345

- Участник

- Джейкоббол2000

- Активный член

- Джркфиеро

- Новый член

- Джркфиеро

- Новый член

- Джейкоббол2000

- Активный член

- проснулся

- Известный член

- часовой механизмшеваль

- Известный член

- MrMetric

- Известный член

Стол для фрезера своими руками: с чертежами и изготовлением

Ручной фрезер – уникальный инструмент, значительно облегчающий процесс изготовления изделий из дерева. Его используют не только для создания технологических соединений, но и во время декоративной обработки. Главное достоинство ручного фрезера – мобильность, возможность работать вне зависимости от наличия мастерской.

Стол для фрезера своими руками с чертежами и изготовлениеСодержание статьи

- Зачем нужен стол для фрезера

- Каким требованиям должен отвечать стол

- Материалы изготовления

- Пошаговая инструкция изготовления деревянного стола

- Изготовление столешницы

- Сборка каркаса стола

- Изготовление комбинированного стола

- Видео — Стол для фрезера своими руками: изготовление

Зачем нужен стол для фрезера

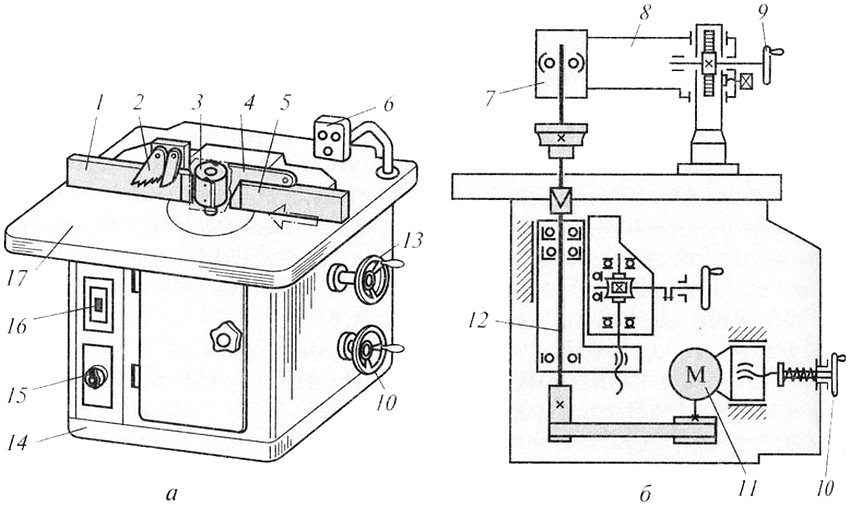

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Обыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Конструкция станка должна быть максимально простой и одновременно надежнойЕще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Если потребность в ручном фрезере выше, нет смысла сооружать сложный станокМатериалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

| Фанерный | Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

| Металлический | Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

| Комбинированный | Настоятельно рекомендуется к использованию. Отдельные наиболее нагруженные элементы изготавливаются из металла, остальные могут быть деревянными. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Мы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество. Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ.

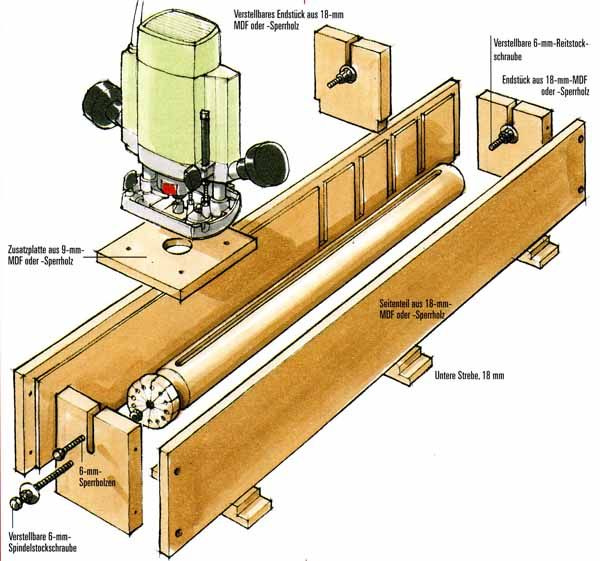

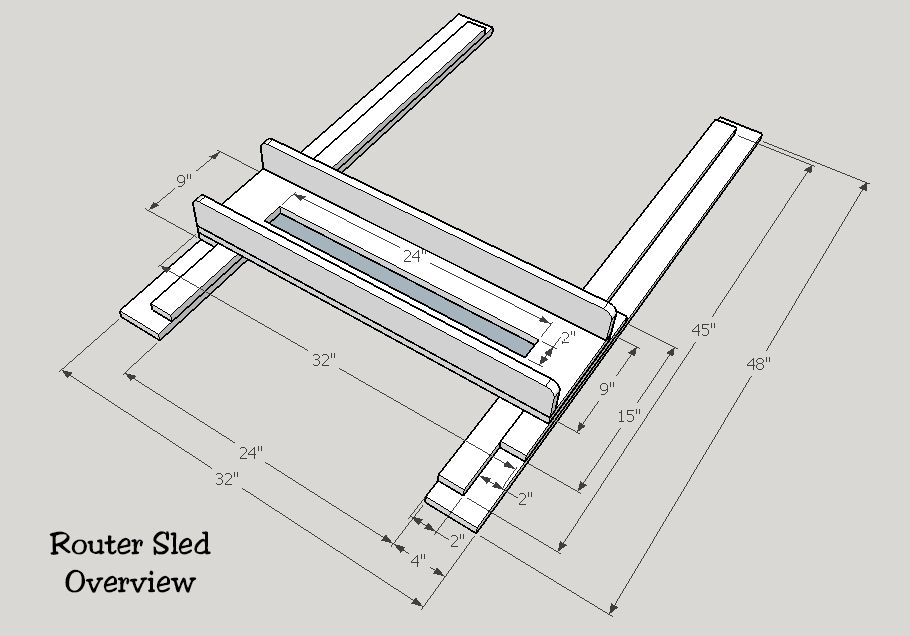

Пошаговая инструкция изготовления деревянного стола

Вам понадобится клееная фанера толщиной 18 мм, размер листа стандартный, можете покупать плиту примерно 1,5×1,5 м. Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

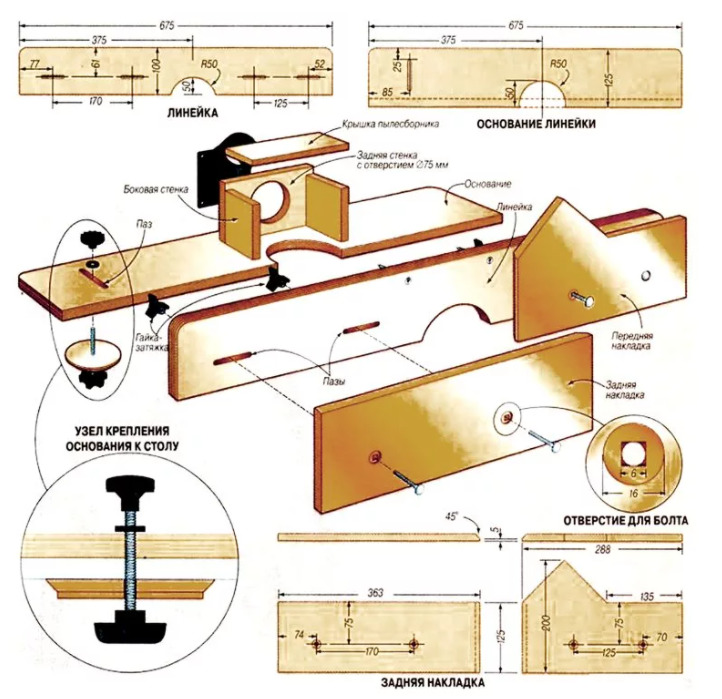

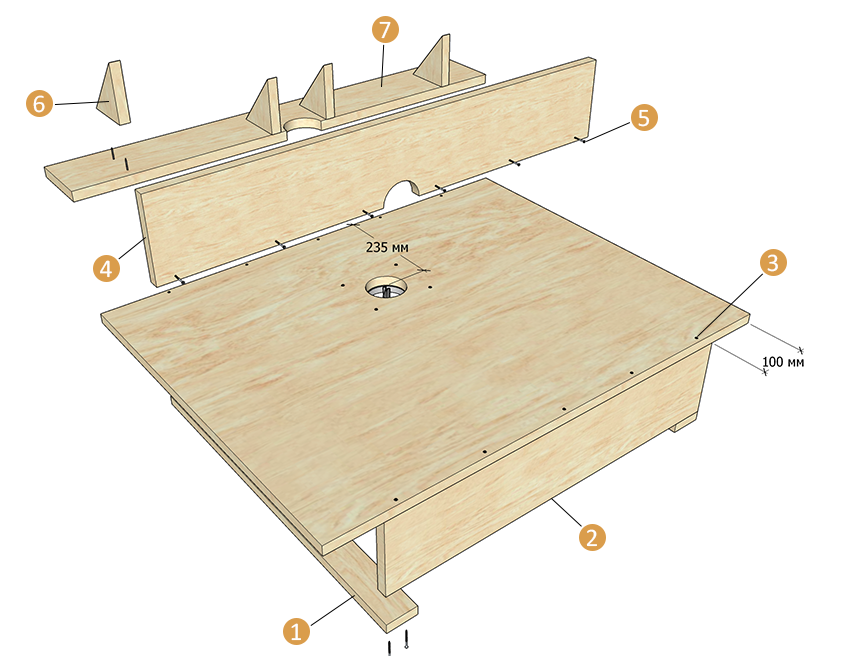

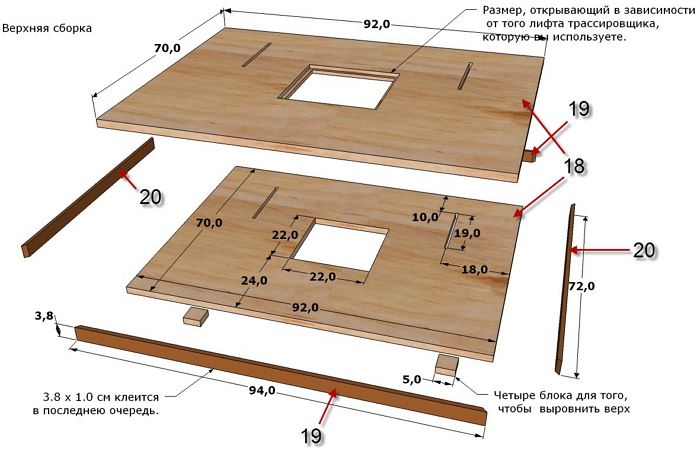

Стандартное устройство фрезерного столаИзготовление столешницы

Сделайте разметку на фанере, прикрепите ее струбцинами к рабочему столу, установите упорную линейку для пилы и аккуратно отрежьте излишки материала.Обрезают лист по размеру столешницы

Сделайте разметку на фанере, прикрепите ее струбцинами к рабочему столу, установите упорную линейку для пилы и аккуратно отрежьте излишки материала.Обрезают лист по размеру столешницыПрактический совет. Настоятельно рекомендуем все работы электрическим лобзиком и переносной пилой делать только под линейку. Не стоит надеяться, что ровный срез получится без этого приспособления.

Шаг 2. Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Выполняют разметку отверстия под фрезуСделайте разметку и высверлите отверстие. Его диаметр должен всего на несколько миллиметров превышать диаметр самой большой фрезы, которая будет использоваться на этом станке.

- чем больше щель между рабочими ножами фрезы и столешницей, тем выше вероятность, что в нее попадет материал. А это провоцирует возникновение опасных ситуаций: может заклинить фрезер или отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы сильно вибрируют – нет упора. Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответствующего диаметра.

Шаг 3. Поставьте фрезер в отверстие, убедитесь, что он правильно расположился. Очень аккуратно нарисуйте линию по периметру основания. Обращайте внимание, чтобы во время этого процесса инструмент не двигался, постоянно придерживайте его одной рукой.

Примеряют фрезер к отверстию и аккуратно обводят его карандашомШаг 4. Установите на фрезере глубину резания 5 мм и очень внимательно по нарисованному контуру вырежьте посадочное место. Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Шаг 5. Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Делают заготовку с вырезом такой же формы и размераШаг 6. Положите заготовку на столешницу, совместите отверстия и поставьте в них фрезер. Вам надо отметить расположение и размеры двух параллельных направляющих. На них устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не надо, они увеличивают надежность фиксирования фрезера к столу, полностью исключают возможность поворачивания корпуса. Дело в том, что со временем посадочное гнездо может немного увеличиться в диаметре, корпус с двигателем начнет шататься.

Шаг 7. Замерьте диаметр металлических штифтов, выставьте соответствующую глубину фрезы и проделайте под них канавки.

Вырезают канавки под штифтыИзготовление и врезка монтажной пластиныВажно. Саморезы обязательно вкручивайте в предварительно высверленные отверстия, в противном случае могут появиться трещины. Диаметр сверла для отверстия должен быть на несколько миллиметров меньше диаметра резьбовой части метизов.

Саморезы вкручивайте по периметру подставки на расстоянии примерно 15 см, отдельно закрепите участки между металлическими штифтами.

Шаг 9. Небольшими полосками фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии нехарактерных шумов надо найти их причину и обязательно ее устранить.

Для фиксации фрезера используют две планки из фанерыВсе в норме – переходите к следующему этапу. Теперь надо для столешницы изготовить каркас стола.

Изготовление фиксаторовСборка каркаса стола

Шаг 1. К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Шаг 2. Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

Скручивают раму из брусков по размеру столешницыШаг 3. Прикрепите к ней ножки, высота примерно 1 м, но конкретные значения регулируйте под свой рост, в каком положении работать удобнее более всего, такой должна быть высота стола для фрезера. Обязательно поставьте угловые распорки, в противном случае конструкция со временем расшатается.

К раме крепят ножки, после чего усиливают каркас распоркамиШаг 4. Проверьте прочность конструкции, с большим усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество зависит от фактической потребности. На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

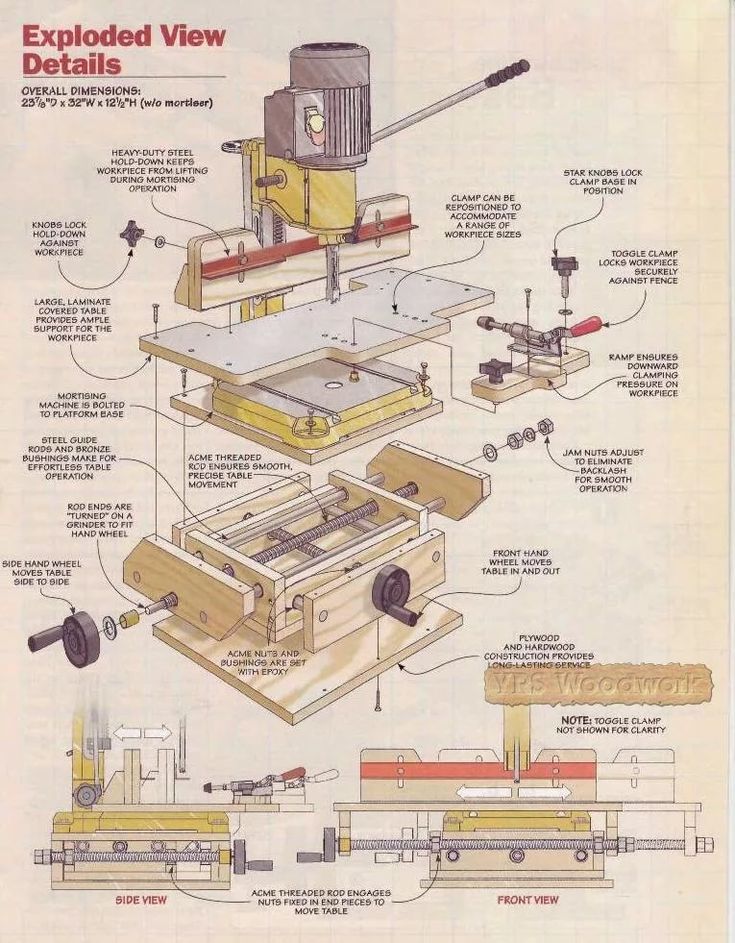

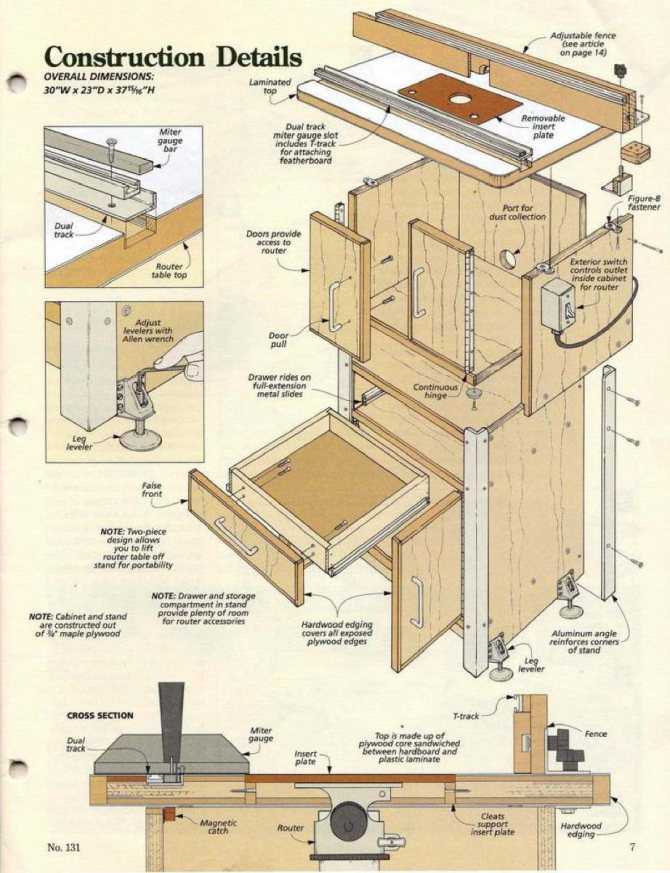

Изготовление комбинированного стола

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

- Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

Посередине столешницы набивают широкую стальную полосу с вырезанным отверстием под фрезу

- Крепят кронштейны опорной рейки из металлической полосы. Эти детали часто затягиваются, фанера не выдерживает значительных циклических нагрузок и прогибается, крепление ослабевает и приходится менять элементы.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.Опорную рейку закрепляют металлическими кронштейнами

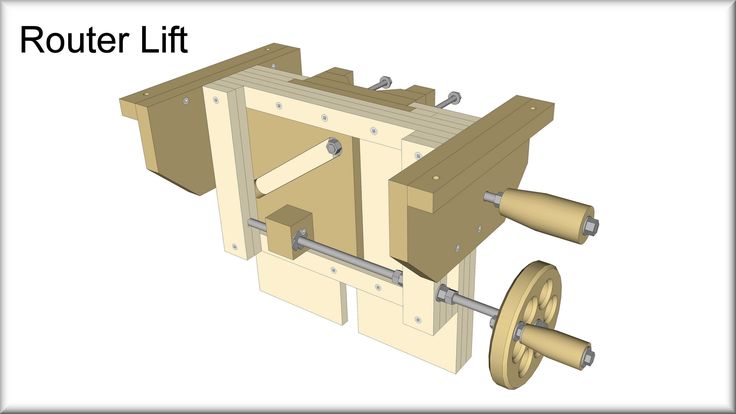

- Металлическими уголками повышают устойчивость стола, лифт для поднятия фрезы крепится к площадке из проката.

Рама усиливается стальными уголками, на них же монтируется лифт для перемещения фрезы

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

Видео — Стол для фрезера своими руками: изготовление

Теперь вы знаете, как быстро сделать простейший стол для фрезера. Изготовлен он из фанеры – универсального материала.В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

Cтол для фрезера своими руками с чертежами: материалы для изготовления

Фрезер относится к уникальным инструментам с большим набором функций. Им можно обрабатывать дерево, фанеру, ДСП, даже алюминий. С его помощью легко сверлить отверстия любых диаметров, вырезать сложной формы фигурки, делать пазовые соединения деталей, резку букв и узоров.

Самодельная конструкция из дерева и фанеры

Зачем нужен стол для фрезера

Для работы на фрезере необходима его надежная фиксация к поверхности из металлической пластины, прикрепленной к стационарному столику. Ведь удобнее работать с жестко закрепленным инструментом, чем удерживать его в руках. Назначение фрезера: фигурная обработка кромок, выбирание пазов. Им можно обрабатывать слэб любых сортов дерева, сверлить отверстия разной глубины и диаметра.

Им можно обрабатывать слэб любых сортов дерева, сверлить отверстия разной глубины и диаметра.

Передвигать заготовку по поверхности столешницы намного удобнее, чем держать инструмент на весу. Точная настройка резцов способствует увеличению точности проводимых линий на обрабатываемых деталях.

Для справки! Интернет-магазины предлагают широкий выбор фрезерных столов. Особенно широкий модельный ряд с полной комплектацией представлен немецкой фирмой Bosch.

Фрезеровочную платформу можно купить или попытаться изготовить собственноручно из древесноволокнистых плит. Самодельный столик будет стоить намного дешевле своих промышленных аналогов. Далее рассмотрено, как можно сделать стол для фрезера в домашних условиях.

Чертеж столешницыЧто собой представляет фрезерный стол: конструкция

Самый простой фрезерный стол самодельный для ручного фрезера должен состоять из рабочей поверхности и станины. Дополнением к нему служат ограничительные планки, регулировочные устройства.

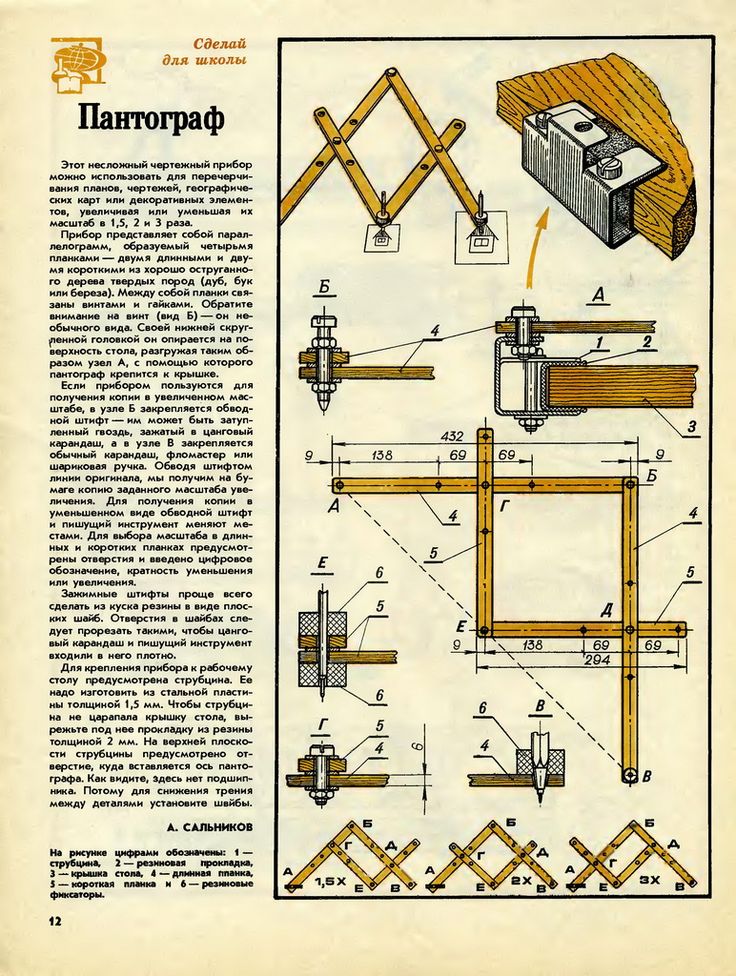

Стол для фрезера своими руками с чертежами можно найти бесплатно на просторах интернета. Схемы даются трех видов:

- небольшие конструкции, которые с легкостью можно установить на любую рабочую поверхность;

- приставные столики с крепежами к другой рабочей поверхности;

- стоящие отдельно от других устройств, с множеством рабочих функций и мест для инструмента.

В любой из конструкций основу стола составляет прочная гладкая столешница из жестких материалов, с креплениями для фиксации фрезера с возможностью регулировки. Для изготовления столешницы подходят дерево и листы древесно-стружечные плиты. Опоры могут быть выполнены из массивного бруса с размерами 40*40 миллиметров.

Настольный малогабаритный столикВсе детали между собой скрепляются с помощью винтовых конвейеров. Устройство должно быть устойчивым, жесткой формы, способной гасить вибрации, в то же время обладать малым весом, не затрудняющим смену местоположения.

В поверхности стола прорезается отверстие, на которое накладывается металлическая пластина, способная защитить древесину от возможных повреждений.

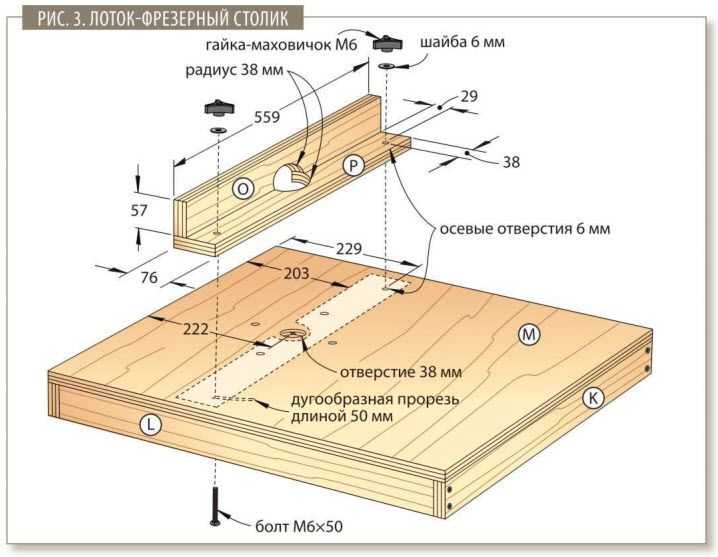

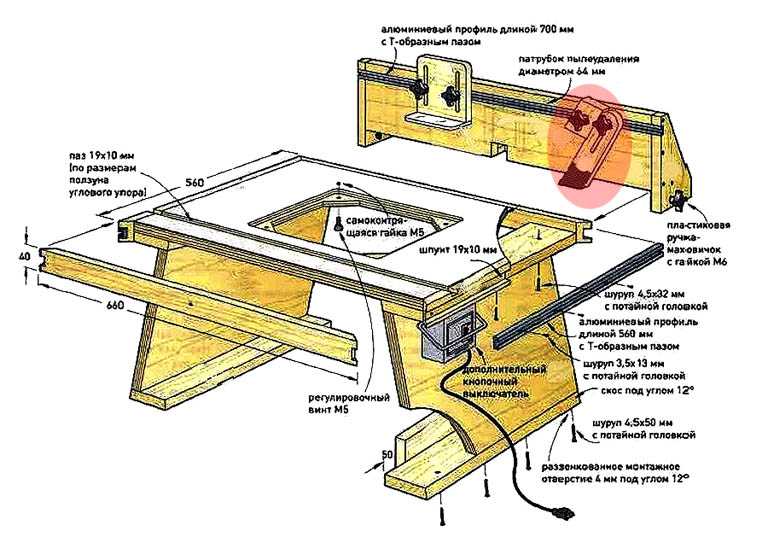

Основные детали фрезерного стола

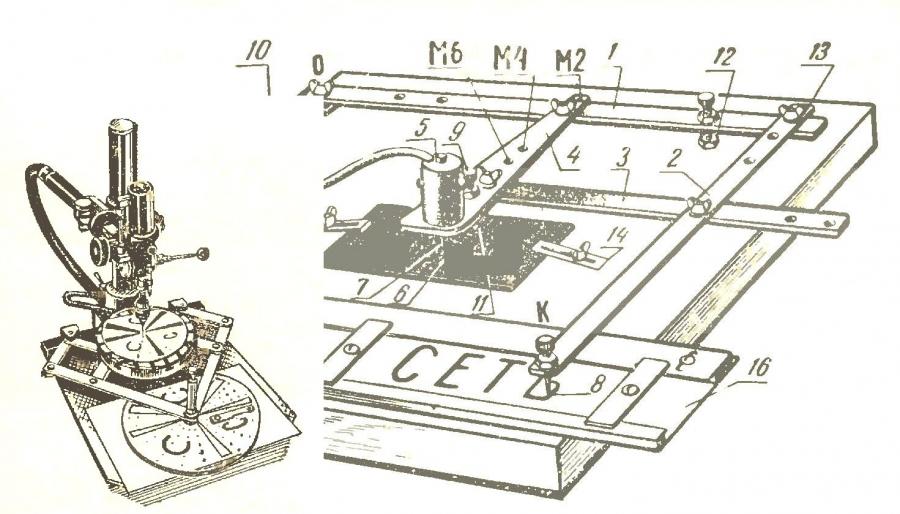

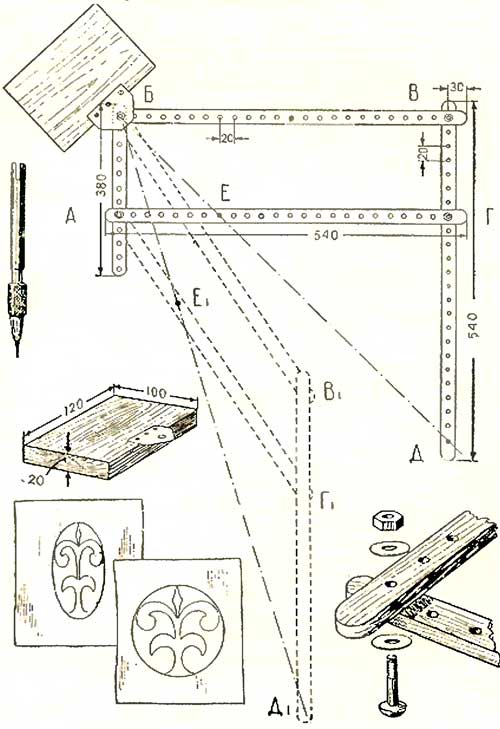

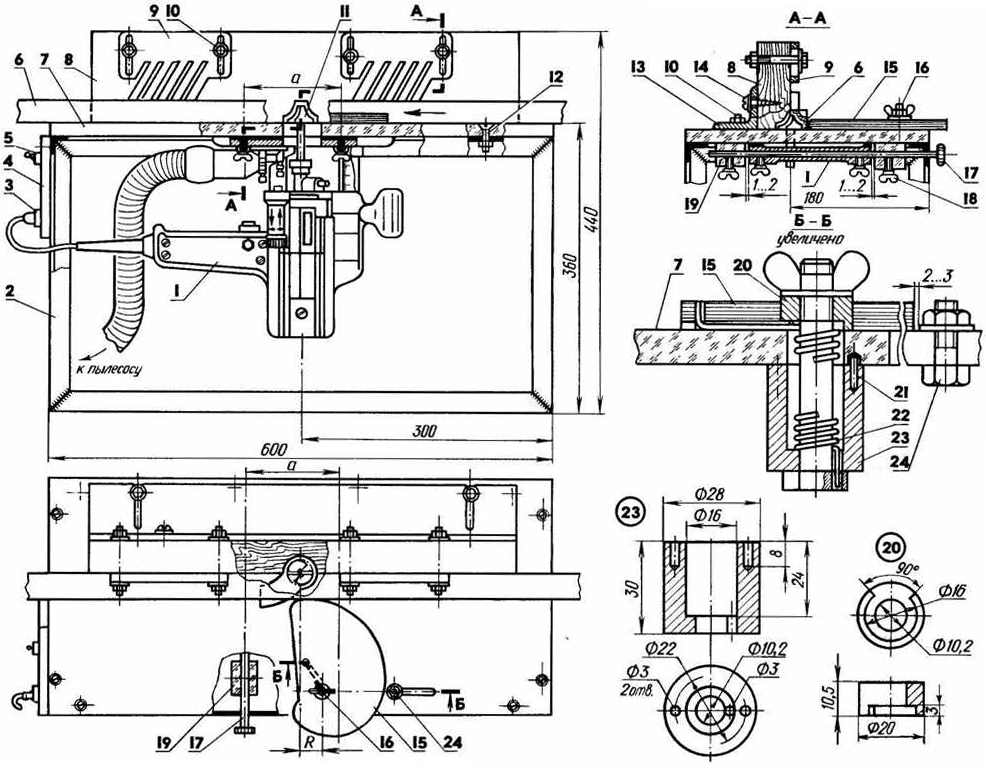

Перед тем, как приступить к изготовлению приспособления для установки фрезера, разрабатывается чертеж с детализацией всех элементов и узлов крепления. Основу конструкции составляет станина, плотно прилегающая к поверхности пола. На нее при помощи болтов крепится рабочая поверхность. К основанию также крепится насос, подающий охлаждающую смесь к прибору, и емкость для ее сбора.

Схематический рисунок устройстваМеханизм может двигаться в вертикальном и горизонтальном направлениях. Для изготовления направляющих используется высоколегированная сталь. Для вертикального направления его крепят на переднюю стенку станины, для горизонтального — на верхнюю.

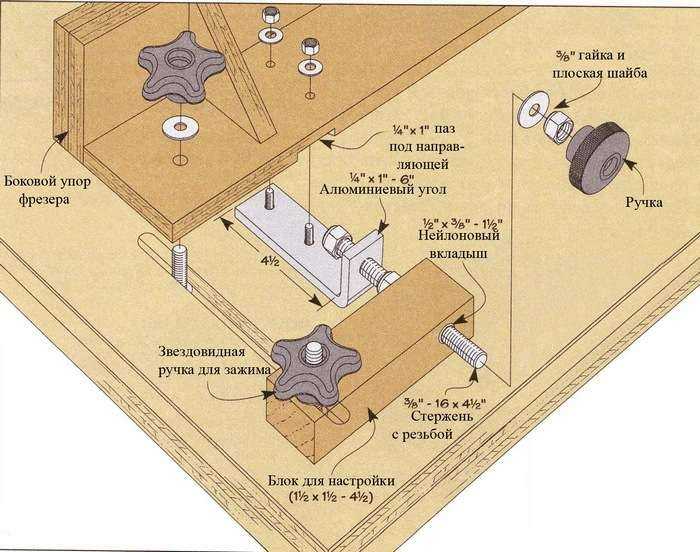

При обработке кромок для движения фрезы по прямой линии используется упор с параллельными штангами, подвижной кареткой, винтами точной настройки и стопорения. Сходство с параллельным упором имеет направляющая шина. Ее преимущество в том, что ее можно устанавливать под нужным мастеру углом.

Шина и упор крепятся к станине при помощи специальных зажимов. Направляющую шину можно изготовить в домашних условиях из 2 деревянных брусков, надежно закрепленных на обрабатываемой детали.

Приспособление для пазаВся обработка деталей осуществляется фрезами разных форм и размеров, оснащенных режущей поверхностью. Взаимосвязь между коробкой скоростей и режущим инструментом происходит при помощи стального шпинделя с термической закалкой.

Важно! Фрезерное устройство во время своей работы производит много пыли, что создает угрозу здоровью, работающему на нем человеку. Для убирания пыли к самодельному устройству приспосабливают обыкновенный домашний пылесос.

Без пылесборника дорогой инструмент может быстро прийти в негодность.

Пылесборник обычно в течение 5-10 минут забивается пылью. Для того, чтобы это не происходило, умельцы придумали приспособление с водяным фильтром для улавливания мельчайших частиц мусора.

Водный фильтр для пылесоса из алюминиевой кастрюли и пластиковой бутылкиНа лицевой стороне панели расположены вводный выключатель, а также переключатели режима и охлаждения. Для включения и выключения шпинделя предусмотрены кнопки пуска и стопа.

Для включения и выключения шпинделя предусмотрены кнопки пуска и стопа.

Для увеличения рабочей площади стола к нему можно при помощи мебельных петель прикрепить откидные крылья на подпорках. Очень удобны конструкции с ящичками и полочками. Размеры зависят от пространства мастерской.

Удобная, компактная конструкция, где все под рукойРазновидности фрезеров

Фрезеры различаются по мощности, количеству оборотов мотора, глубине фрезерования, способе обработки, весу. Ламельные предназначены только для вырезания пазов. Присадочные — парных отверстий в деталях мебели. Ратационные работают не только по дереву, но также по гипсокартону, пластику, керамике.

Самым оптимальным вариантом являются триммеры, как наиболее функциональные. Они могут создавать канавки, пазы, удалять фаски. Самые универсальные — погружные. На них можно делать все операции, присущие другим разновидностям фрезера.

Подготовка к работе

Фрезерный стол для ручного фрезера можно изготовить своими руками. Из материалов понадобятся: древесина или металлопрокат, деревянные брусья, уголки, саморезы, болты с шайбами и гайками. Для столешницы используют ламинированную ДСП или толстую листовую фанеру. Подставка под фрезерный станок в готовом виде напоминает стол для циркулярки.

Из материалов понадобятся: древесина или металлопрокат, деревянные брусья, уголки, саморезы, болты с шайбами и гайками. Для столешницы используют ламинированную ДСП или толстую листовую фанеру. Подставка под фрезерный станок в готовом виде напоминает стол для циркулярки.

Прежде, чем приступить к обработке деталей, стоит проверить работу прибора на холостом ходу, без нагрузки.

Некоторые правила:

- Площадь места для работы должна в 2 раза превышать габариты фрезера.

- В помещении не должно быть горюче-смазочных материалов.

- Сам прибор должен быть в исправном состоянии.

- Ничего не должно препятствовать вращению шпинделя.

- Проверить наличие охлаждающей смеси, подаваемой на фрезер.

Важно! Нельзя забывать вовремя смазывать места трения деталей.

Этапы изготовления

Перед сборкой конструкции следует подготовить все его комплектующие, проверить их соответствие с размерами, указанными в чертеже. Пошаговая инструкция изготовления:

Пошаговая инструкция изготовления:

- изготовления каркаса, покрытие деревянных частей лакокрасочным материалом, грунтовка металлических перед покраской;

- закрепление рабочей поверхности со станиной;

- проделывание в станине выемки для установки металлической пластины с прорезью для фрезы, на которую снизу будет закреплен сам инструмент;

- врезка направляющих для монтажа упора.

Обратите внимание! Все соединения должны иметь потайную головку, не возвышаться над рабочей поверхностью.

В целях соблюдения техники безопасности кнопки включения и выключения устанавливают на боковой поверхности станины.

Разметка столешницы под профиля, монтажную пластину, пазыКак сделать монтажную пластину

Для рабочих пластин наряду с металлом подходит оргстекло и текстолит. Стоит помнить, что от толщины пластины зависит размер вылета фрезы.

Примерная разметка монтажной пластиныОбращаем внимание! Такие материалы, как оргалит или гетинакс не годятся для изготовления монтажной пластины.

Они плохо переносят вибрацию и высокую температуру, исходящие от мотора.

При сборке конструкции важную роль играют фиксаторы, болты со специальными головками, вставленными в проемы станины. Без них невозможно жесткое крепление заготовки к рабочей поверхности. От привода зависит количество оборотов мотора и скорость вращения фрезы.

Тонкости сборки

При сборке приспособления необходимо учитывать некоторые тонкости. Для уменьшения вибрации отверстие для привода лучше выполнить круглой формы, чем квадратной, мотор не должен соприкасаться с монтажной пластиной. Поверхность стола должна иметь идеальную гладкость без выступающих шляпок креплений.

При монтаже платы мотора на плиту станка оставляется миллиметровый зазор.

Безопасность при работе

Работа на фрезере без соблюдения техники безопасности связана с опасностью травмирования. Первое, что необходимо сделать перед включением станка, ознакомиться с инструкцией пользования. Не мешает проверить исправность электрической части станка и режущих инструментов.

Не мешает проверить исправность электрической части станка и режущих инструментов.

На фрезах не должно быть никаких дефектов. Они должны быть надежно закреплены тисками или другим зажимом. Замену фрезы производят только при отключении вилки с розетки. Не стоит забывать, что даже при отключении электрической энергии, фреза некоторое время продолжает движение по инерции. Не стоит спешить, лучше дождаться ее полной остановки.

При работе со станком необходимо пользоваться для защиты глаз очками или специальным щитком, органов дыхания — респиратором или противопыльной маской. Слух от чрезмерного шума защищают наушниками.

Важно! Не стоит работать фрезером в доме или квартире, подвергая дыхание своих близких запыленности, а слух — громким звукам.

Изготовление самодельного инструмента порадует низкой ценой, легкостью в эксплуатации, простотой в сборке и обслуживании.

Рама фрезерного станка с ЧПУ [Полное руководство по сборке]

[ Детали фрезерного станка с ЧПУ Начало ]

Рама фрезерного станка с ЧПУ поддерживает станок и обеспечивает жесткость для сопротивления силам резания. Как правило, это база с разъемной колонной. Вот несколько различных рам, чтобы дать представление:

Рама фрезерного станка Tormach

Джон Гримсмо принимает доставку на своем Tormach PCNC 1100… база. Основание более светлое. Под ней подставка.

Полноразмерная рама Hurco VMC

Для сравнения, вот полноразмерная рама VMC:

Он мало чем отличается от Tormach, просто он значительно мощнее. У нас все еще есть L-образная форма с колонной, прикрепленной болтами к основанию.

Что насчет коленных мельниц?

Практически каждый машинист знает о коленных фрезах. Знаменитая мельница Бриджпорта является неотъемлемой частью многих магазинов.

Знаменитая мельница Бриджпорта является неотъемлемой частью многих магазинов.

Была эпоха, когда правили CNC Knee Mills, но она прошла. Две конструкции рамы, показанные выше, похожи, и это не коленные мельницы. Вместо этого они называются «Bed Mills». Чтобы узнать больше о том, почему коленные фрезы менее подходят для ЧПУ (хотя вы все еще можете купить множество новых коленных фрез с ЧПУ), прочитайте нашу статью о коленных фрезах Bridgeport.

Материалы для рам фрезерных станков с ЧПУ

Рамы станков с ЧПУ своими руками чаще всего изготавливаются из чугуна. Другие возможности включают алюминий или сварные конструкции с эпоксидно-гранитной заливкой.

Два основных параметра рамы машины:

- Жесткость или жесткость: рама должна сопротивляться деформации при воздействии на нее режущих и других сил.

- Демпфирование: рама должна быстро гасить любые вибрации, чтобы не было вибрации или, по крайней мере, плохого качества поверхности при работе машины.

Чугун обладает отличной амортизацией и жесткостью. Сталь, с другой стороны, довольно жесткая, но ее демпфирование плохое, поэтому она используется редко. Исключением будет случай, когда есть какой-то другой механизм демпфирования, кроме самой массы и материала. Прекрасным примером могут служить стальные сварные детали, заполненные эпоксидной смолой.

Эпоксидный гранит представляет собой смесь эпоксидной смолы и камней различного размера, от песка до мелкой гальки. Что происходит с вибрацией, так это трение на поверхности между смолой и камнями. Различные размеры в разной степени сопротивляются разным частотам вибрации. Эпоксидный гранит является прекрасным демпфером, но у него мало прочности, поэтому мы используем сварной стальной контейнер для эпоксидного гранита, чтобы обеспечить прочность.

Вот эскиз, который я сделал для возможной сварной стальной рамы и эпоксидно-гранитной рамы для фрезерного станка с ЧПУ:

Сварная сталь и стол с эпоксидно-гранитным заполнением…

поговорим об алюминиевых профилях, таких как профиль 8020, а также об алюминиевых пластинах. Он более предпочтителен, чем сталь, с точки зрения демпфирования, а также обладает желательным свойством, заключающимся в том, что его не нужно снимать с напряжения. Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Он более предпочтителен, чем сталь, с точки зрения демпфирования, а также обладает желательным свойством, заключающимся в том, что его не нужно снимать с напряжения. Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Основание фрезерного станка RF-45 заполнено эпоксидно-гранитным материалом для демпфирования…

Эпоксидно-гранитные заливки очаровательны. Я сделал заливку на своем оригинальном фрезерном станке с ЧПУ RF-45, и это заметно улучшило производительность. Подробнее о том, как это сделать, читайте в моей статье об эпоксидно-гранитных заливках.

Влияние рамы на производительность станка

Жесткость и демпфирование важны для работы с ЧПУ. Если рама станка слишком сильно изгибается при приложении усилий резания, это вызывает много проблем:

- Низкая стойкость инструмента (аналогично отклонению инструмента)

- Низкая точность: трудно выполнить точную резку, когда резак перемещается от того места, где он должен быть.

- Плохая отделка поверхности

На фотографиях выше вы можете увидеть, насколько мощными являются промышленные рамы VMC. Самодельные рамы почти никогда не достигают таких уровней жесткости и демпфирования, так насколько хорошо работают эти машины?

Оказывается, мы можем смоделировать их производительность, взглянув на массу рамы в сравнении с рабочим объемом машины и мощностью шпинделя. Рабочая зона — это общий объем, который может достичь резак. Относительно легкая рама может быть чрезвычайно точной, если ей приходится иметь дело только с небольшой рабочей зоной. В качестве альтернативы, если мощность шпинделя достаточно низкая, он не сможет так сильно искажать кадр. Эти переменные компенсируются.

Вот очаровательный маленький станок, который не стоил много денег и очень точен:

У меня есть целая статья об этом, и если все, что вас интересует, это гравировка бродяг по пятицентовым монетам, это будет много веселья. С другой стороны, большинству из нас нужен больший объем работы для наших проектов.

Так в чем компромисс?

Я провел следующий анализ зависимости мощности шпинделя от веса машины коммерческих VMC:

После дальнейших исследований я смог разработать функцию для нашего калькулятора G-Wizard, которая автоматически снижает мощность вашего шпинделя (при необходимости) до максимум, который может выдержать рама вашей машины, и при этом оставаться на нижнем уровне жесткости VMC. Это довольно гладко и было особенно полезно для людей с машинами, у которых есть проблемы с жесткостью. У меня были клиенты, которые говорили мне, что их машины в основном превратились из безумно непоследовательных в ручные, чтобы внезапно стать простыми в использовании.

Калькулятор также может оказаться полезным для определения того, сколько рамы вам нужно, или, наоборот, насколько мощный шпиндель вы можете установить на раму, прежде чем он станет слишком большим.

Источники для самодельных станков с ЧПУ

Самодельному станку с ЧПУ сложно создать с нуля жесткую и хорошо демпфированную раму. Думаю об этом. Вы в состоянии создавать тяжелые чугунные рамы? Есть ли у вас доступ к литейному цеху, где можно разлить расплавленный чугун? Можете ли вы весить год или около того, пока ваши кастинги приносят сезон и снимают внутреннее напряжение?

Думаю об этом. Вы в состоянии создавать тяжелые чугунные рамы? Есть ли у вас доступ к литейному цеху, где можно разлить расплавленный чугун? Можете ли вы весить год или около того, пока ваши кастинги приносят сезон и снимают внутреннее напряжение?

Большинство скажут, что не могут с этим справиться. Это оставляет несколько других доступных подходов — они могут попробовать метод изготовления, который будет работать, или они могут разобрать раму донорского ручного фрезерного станка. Последний, безусловно, является наиболее распространенным подходом, хотя мы видим, что люди используют алюминий. Я еще не видел, чтобы кто-то пробовал сварку стали и эпоксидно-гранитный подход, но лично я думаю, что это тот, кто, скорее всего, создаст высокопроизводительный станок с ЧПУ с нуля.

Создание такой рамы немного выходит за рамки нашей компетенции, поэтому давайте вместо этого сосредоточимся на донорах ручных фрезерных станков. Обратите внимание, что это совсем другая история для фрезерных станков с ЧПУ и плазменных столов. Их рамы почти изготовлены ЧПУ DIY. Мы поговорим об этих методах подробнее в другой статье, а сейчас просто учтите, что эти подходы обычно просто недостаточно хороши для приличного фрезерного станка с ЧПУ.

Их рамы почти изготовлены ЧПУ DIY. Мы поговорим об этих методах подробнее в другой статье, а сейчас просто учтите, что эти подходы обычно просто недостаточно хороши для приличного фрезерного станка с ЧПУ.

Ручной фрезерный станок Доноры

Вероятно, кто-то где-то переоборудовал все распространенные виды ручного фрезерования в ЧПУ. Если у вас уже есть ручная мельница, выйдите и погуглите, чтобы найти идеи от других о том, как ее преобразовать.

Но если вы еще не получили его, просто знайте, что они не все равны. Есть плюсы и минусы, которые следует учитывать. Хорошей новостью является то, что у меня есть полная статья о том, как выбрать лучшую донорскую мельницу для вашего проекта с ЧПУ. Обязательно проверьте это!

Является ли ручная обработка быстрее, чем ЧПУ для простых деталей?

Собери свой фрезерный станок

Траян Думбрава

Новый член

- #1

Привет всем

Я новичок здесь и даже с веб-сайтом, но это другая история

Итак, мое намерение построить цельнофрезерный станок и мне нужна информация об используемом чугуне. Я выбрал серый литой сорт 250 или sG500-7 и не я не знаю, какой из них использовать для, даже для столбца, любая помощь здесь, спасибо

ddmckee54

Известный член

- #2

Вы посещали форумы AlloyAvenue или Home Foundry? Они занимаются кастингом на форумах и любят получать известия от тех, кто занимается кастингом.

Дон

торнитор45

Известный член

- #3

Ведите учет своих расходов и, когда ваша машина будет готова, сравните ее с совершенно новой импортной машиной из Китая с сопоставимыми характеристиками.

Среди HSM принято тратить 200 долларов на создание инструмента, который можно купить за 50 долларов. Не спрашивайте, откуда я знаю.

Квудхендс

Известный член

- #4

Траян Думбрава сказал:

Привет всем

Я здесь новичок, и даже с веб-сайтом, но это другая история

Итак, я намерен построить цельнофрезерный станок и мне нужна информация об используемом чугуне. Я выбрал серый литой сорт 250 или sG500-7 и не знаю ведьму, которую можно использовать для, даже для столбца, любая помощь здесь, спасибоНажмите, чтобы развернуть…

Я думаю, вы совершаете ошибку, строя собственную мельницу. Вероятно, есть много бывших в употреблении мельниц или даже новых, которые обойдутся дешевле, чем попытка сделать их самостоятельно. У меня есть знакомый, который купил новый токарный станок в Саут-Бенде, я полагаю, с большими карманами. Теперь он хочет накопить денег и построить собственную мельницу. Я пытался отговорить его от этого, но, видимо, он знает больше меня.

Он купил новый 20-дюймовый Grizzly DP и хочет превратить его в мельницу.

Он мог бы купить мельницу на деньги, которые заплатил за DP.

Я прекратил попытки помочь ему, его деньгам и времени. Я восхищаюсь вашей склонностью к литью собственных инструментов, но как насчет литья чего-то вроде поворотного стола, блоков двигателя и т. д. Это было бы более эффективным использованием ваших навыков.

Ученик707

Известный член

- #5

Я понимаю, что вы хотите построить что-нибудь для себя, но приходит время, когда самостоятельная работа становится рутиной, а не удовольствием. Однажды я переоборудовал небольшой сверлильный станок в фрезерную головку для использования на моем Myford Super 7. Это заняло много времени и толком не добилось того, что я искал, в итоге я нашел фрезерный станок китайского производства на подставке для продажа на eBay за 500 фунтов стерлингов, выгодная сделка и прекрасная машина.

Однажды я переоборудовал небольшой сверлильный станок в фрезерную головку для использования на моем Myford Super 7. Это заняло много времени и толком не добилось того, что я искал, в итоге я нашел фрезерный станок китайского производства на подставке для продажа на eBay за 500 фунтов стерлингов, выгодная сделка и прекрасная машина.

Между прочим, я до сих пор использую сверлильный станок как сверлильный станок, но с гораздо большей точностью, так как я заменил систему подшипников и переработал реечную подачу.

Удачи, но хорошо подумайте о самодельных станках.

Джейкоббол2000

Активный член

- #6

У меня есть токарный станок Sears, красивый 6-дюймовый станок 60-х годов. И грузовой токарный станок Harbour из Китая «мусор», мне нужно постоянно работать над ним, чтобы он продолжал работать! Я построил свою собственную горизонтальную мельницу из двух тяжелых швеллеров. Первое, что вам нужно сделать, это убедиться, что он очень квадратный у основания. Это как строить дом, если пол не квадратный, больше ничего не выровняется. Проблема, с которой я сталкивался больше всего, заключалась в том, чтобы вырезать четвертьдюймовый канал по длине шпинделя. Я нашел в местном магазине под названием «Ремни и цепи для обвязки» один дюймовый вал электродвигателя, который хорошо работал в качестве выравнивания и держателей для моих режущих дисков. Крестовину я купил за 50$, а собираю по 11$ за штуку. Шпиндель со свалки по 30 центов за фунт. Это было два фута в длину, поэтому вы можете вычислить вес. На моей большой мельнице я получил от друга насадку для вертикальной мельницы. Который я постараюсь сделать позже. В моем очень маленьком магазине пока нет места для большой мельницы.

И грузовой токарный станок Harbour из Китая «мусор», мне нужно постоянно работать над ним, чтобы он продолжал работать! Я построил свою собственную горизонтальную мельницу из двух тяжелых швеллеров. Первое, что вам нужно сделать, это убедиться, что он очень квадратный у основания. Это как строить дом, если пол не квадратный, больше ничего не выровняется. Проблема, с которой я сталкивался больше всего, заключалась в том, чтобы вырезать четвертьдюймовый канал по длине шпинделя. Я нашел в местном магазине под названием «Ремни и цепи для обвязки» один дюймовый вал электродвигателя, который хорошо работал в качестве выравнивания и держателей для моих режущих дисков. Крестовину я купил за 50$, а собираю по 11$ за штуку. Шпиндель со свалки по 30 центов за фунт. Это было два фута в длину, поэтому вы можете вычислить вес. На моей большой мельнице я получил от друга насадку для вертикальной мельницы. Который я постараюсь сделать позже. В моем очень маленьком магазине пока нет места для большой мельницы.

трисиксинаряд

Новый член

- #7

Возможно, было бы немного менее непрактично делать что-то, что было бы трудно купить, либо потому, что оно редкое, дорогое или никогда не существовало раньше — сверлильный станок S_J_H и «Степперхед» Джекари — отличные примеры:

Строительная резьба CNCzone

Шаговая машина

Вот моя более обычная самодельная мельница, я упоминал о ней в другой ветке, посвященной самодельному токарному станку:

Я сжульничал и повторно использовал многие детали, которые у меня уже были.

БИГТРЕВ

Известный член

- #8

Я рассматривал фрезерование на моем токарном станке Colchester Chipmaster, но покупка всех деталей (и все равно не годилась бы для работы) обошлась бы мне дороже, чем я мог бы купить старый/подходящий фрезерный станок, нуждающийся в реставрации . Я купил универсальный фрезерный станок Pallas HO за 300 фунтов стерлингов.

Удачи.

Питер Твиссел

Известный член

- #9

Привет, Траян,

Если вы строите мельницу только потому, что она вам нужна, то я согласен с другими, что было бы намного быстрее и дешевле купить подержанную машину.

Если вы строите мельницу, потому что хотите построить свою собственную машину, то я уверен, что вы получите большую поддержку на этом веб-сайте.

Я не построил свою собственную мельницу или токарный станок, но я сделал несколько насадок для обоих и различных других инструментов, включая большой набор гибочных роликов для стальных листов и труб.

Пожалуйста, опубликуйте фотографии и подробности вашего прогресса.

Джейкоббол2000

Активный член

- #10

Вот что я построил. Единственная проблема, с которой я столкнулся, это притупление лезвия по стали, что забавно, учитывая, что это лезвие HHS. Единственное, чего я не знал, так это то, что опорный рычаг должен был быть сплошным стальным стержнем. Регулировка колена представляла собой старый винтовой домкрат, перевернутый и приваренный на месте, также следя за тем, чтобы он был очень прямым с опорой. С ним можно сделать больше; ), но пока работает.

Единственное, чего я не знал, так это то, что опорный рычаг должен был быть сплошным стальным стержнем. Регулировка колена представляла собой старый винтовой домкрат, перевернутый и приваренный на месте, также следя за тем, чтобы он был очень прямым с опорой. С ним можно сделать больше; ), но пока работает.

Джркфиеро

Новый член

- #11

jacobball2000 сказал:

Вот что я построил. Единственная проблема, с которой я столкнулся, это притупление лезвия по стали, что забавно, учитывая, что это лезвие HHS.

Единственное, чего я не знал, так это то, что опорный рычаг должен был быть сплошным стальным стержнем. Регулировка колена представляла собой старый винтовой домкрат, перевернутый и приваренный на месте, также следя за тем, чтобы он был очень прямым с опорой. С ним можно сделать больше; ), но пока работает.

Нажмите, чтобы развернуть…

Глядя на размер ваших шкивов и диаметр вашего фрезы, я бы предположил, что вы затупляете свои фрезы, потому что ваша скорость слишком высока.

Джейкоббол2000

Активный член

- #12

Наименьший шкив на двигателе имеет размер 1 дюйм, шкив вала шпинделя имеет размер 3 дюйма, что обеспечивает скорость вращения режущего инструмента всего 583 об/мин. Скорость вращения двигателя составляет 1750 об/мин. Так что для инструмента это должно быть достаточно медленным.

Скорость вращения двигателя составляет 1750 об/мин. Так что для инструмента это должно быть достаточно медленным.

rick9345

Участник

- №13

jacobball2000 сказал:

Наименьший шкив на двигателе имеет размер 1 дюйм, а шкив вала шпинделя — 3 дюйма, поэтому скорость вращения режущего инструмента составляет всего 583 об/мин. Скорость вращения двигателя составляет 1750 об/мин. Так что для инструмента это должно быть достаточно медленным.

Нажмите, чтобы развернуть…

Слишком быстро, если размер фрезы 3 дюйма, обороты должны быть в диапазоне 50-100 об/мин. Справочник по машинному оборудованию должен получить более высокие обороты. Просто моя интуиция.

Справочник по машинному оборудованию должен получить более высокие обороты. Просто моя интуиция.

Джейкоббол2000

Активный член

- №14

Похоже, мне нужно достать эту книгу. Большое лезвие, которое у меня есть, имеет размер от 6 до 8 дюймов. Лезвие, которое вы видите на картинке, имеет размер 5 дюймов, я затупил его на 6 дюймов. Но я видел здесь режущие лезвия, которые выглядели так, как будто они работали со скоростью выше 1750 об / мин.

Джркфиеро

Новый член

- №15

jacobball2000 сказал:

Похоже, мне нужно получить эту книгу. Большое лезвие, которое у меня есть, имеет размер от 6 до 8 дюймов. Лезвие, которое вы видите на картинке, имеет размер 5 дюймов, я затупил его на 6 дюймов. Но я видел здесь режущие лезвия, которые выглядели так, как будто они работали со скоростью выше 1750 об / мин.

Нажмите, чтобы развернуть…

Джркфиеро

Новый член

- №16

Хорошая начальная скорость для низкоуглеродистой стали составляет 90 футов в минуту (фут/мин). Если ваш резак 5 дюймов и ваша скорость 583, то фут/мин = 0,262 x 5 x 583 = 763 фут/мин. Слишком быстро.

Если ваш резак 5 дюймов и ваша скорость 583, то фут/мин = 0,262 x 5 x 583 = 763 фут/мин. Слишком быстро.

Этот резак должен вращаться со скоростью около 70 об/мин.

Джейкоббол2000

Активный член

- # 17

Некоторые математические расчеты, которые я делал, это 35 (кв.м.). Моя скорость должна быть 28 об/мин. Но это зависит от типа обрабатываемого металла. Это много шкив меняется. У меня автотрансформатор. Но я думаю, что мне придется подключить какой-нибудь тахометр. Что касается вертикальной мельницы, они работают на более высоких скоростях, верно. Я читаю книгу о том, как пользоваться фрезерным станком. В них говорится о размере стружки — стружка на зуб — зуб на дюйм. И все это закончилось до 2400 об/мин. заставляет меня думать, что мне нужно построить вертикальную мельницу.

В них говорится о размере стружки — стружка на зуб — зуб на дюйм. И все это закончилось до 2400 об/мин. заставляет меня думать, что мне нужно построить вертикальную мельницу.

Последнее редактирование:

проснулся

Известный член

- # 18

Джейкоб, для сравнения, мой Bridgeport имеет диапазон от 60 до 3000 об/мин. Для фрезы из быстрорежущей стали диаметром 1/2 дюйма в мягкой стали правильная скорость составляет около 500 об/мин. Для фрезы 1/4 дюйма , удвоить до 1000; удвойте снова до 2000 для фрезы 1/8 дюйма. И наоборот, уменьшите вдвое это значение до 250 об / мин для фрезы 1 дюйм.

Для фрезы 1/4 дюйма , удвоить до 1000; удвойте снова до 2000 для фрезы 1/8 дюйма. И наоборот, уменьшите вдвое это значение до 250 об / мин для фрезы 1 дюйм.

Для резки инструментальной стали, снижение скорости; для алюминия они увеличиваются. При использовании твердосплавных фрез рекомендуемая/возможная скорость намного выше, но я редко использую твердосплавные фрезы, поэтому у меня их нет на уме.

Насколько я понимаю, частота вращения в значительной степени зависит от типа (быстрорежущая или твердосплавная) и диаметра фрезы для определенного типа материала. Загрузка стружки — это другой вопрос; это связано с количеством канавок у фрезы и скоростью движения. Или, говоря иначе, чтобы изменить нагрузку на стружку, вы меняете скорость движения, а не число оборотов в минуту. Опять же, насколько я понимаю, я не претендую на экспертность, а просто на некоторый домашний опыт.

часовой механизмшеваль

Известный член

- # 19

Как бы то ни было, фрезерная приставка к токарному станку имеет явный недостаток. Ты бьешься об него головой. После того, как я три года ломал голову, я продал его кому-то, кто действительно интересовался многоцелевой машиной. Больше я о нем ничего не слышал.

MrMetric

Известный член

- #20

Если вы любите строить машины, дерзайте! Если вы увлечены созданием других вещей и нуждаетесь в оборудовании для этого (другими словами, вы действительно не *хотите* строить оборудование, но *нужны* в этом, чтобы вы могли строить другие вещи), то я присоединяюсь к другим сообщениям. говоря, что есть МНОГО хорошего железа, которое, вероятно, сослужит вам хорошую службу.

говоря, что есть МНОГО хорошего железа, которое, вероятно, сослужит вам хорошую службу.

Вы удивитесь, узнав, что можно найти на свалках. На самом деле, иногда это может вызвать слезы на глазах. Если бы вы были в США, то, вероятно, прямо сейчас на правительственном веб-сайте был бы красивый токарный станок Hardinge HLVH. Единственная проблема в том, что он находится в Грузии (я думаю) и последние 5 месяцев явно не попадал под дождь. Дело в одном гигантском ржавом ведре. На самом деле лоток полон воды. По иронии судьбы, в данном случае это тоже не типичный аукцион Минобороны, потому что их «стартовая ставка» составляет 1500 долларов, в то время как большинство аукционов начинаются с 5 долларов (насколько я помню). Но не все свалки такие. А иногда вам может повезти только с CraigsList

Однажды я случайно заглянул на CraigsList и увидел хороший, но старый фрезерный станок с ЧПУ. Я связался с парнем и сказал ему заранее, что на самом деле меня интересует только его размер в реальной жизни, но что у меня уже есть мельница. Я не был тем, кто мог бы оправдать избавление от моего другого и покупку его. Ну а через 6 месяцев парень позвонил мне. У него было предложение. Он не знал эту машину (но знал, что она работает, потому что его отец купил ее новой) и хотел места. Если бы я заплатил такелажнику, чтобы он вытащил его, а затем переставил две большие машины, я мог бы получить его бесплатно… с инструментами. Он даже позволил мне оставить машину там почти на 4 месяца, пока мы разобрались с логистикой и у каждого были отпуска. В конце концов, я получил действительно хорошую машину примерно за 400 долларов (а затем потратил еще 1000 на то, что, по моему мнению, нужно было решить… но это был мой выбор).

Я не был тем, кто мог бы оправдать избавление от моего другого и покупку его. Ну а через 6 месяцев парень позвонил мне. У него было предложение. Он не знал эту машину (но знал, что она работает, потому что его отец купил ее новой) и хотел места. Если бы я заплатил такелажнику, чтобы он вытащил его, а затем переставил две большие машины, я мог бы получить его бесплатно… с инструментами. Он даже позволил мне оставить машину там почти на 4 месяца, пока мы разобрались с логистикой и у каждого были отпуска. В конце концов, я получил действительно хорошую машину примерно за 400 долларов (а затем потратил еще 1000 на то, что, по моему мнению, нужно было решить… но это был мой выбор).

Подобные сделки настолько редки, что их не терпится дождаться, но определенно есть много менее привлекательных, но все же очень хороших способов купить очень хорошее железо. И если вы готовы скрести пути, то это открывает совершенно новый путь … И не сбрасывайте со счетов стоимость шестерен в резьбовой коробке.