- как его сделать самостоятельно в домашних условиях, чертежи с размерами, фото, видео

- Общая конструкция и устройство самодельного агрегата

- Простой способ самостоятельного изготовления станины

- Выбор электродвигателя для деревообрабатывающих операций

- Выбор способа передачи

- Установка передней и задней бабки

- Как изготовить подручник в домашних условиях?

- Как надежно закрепить заготовку

- Как выбрать резцы самому?

- Как изготовить резцы, видео

- Какие еще типы станков можно сделать?

- Общие правила эксплуатации

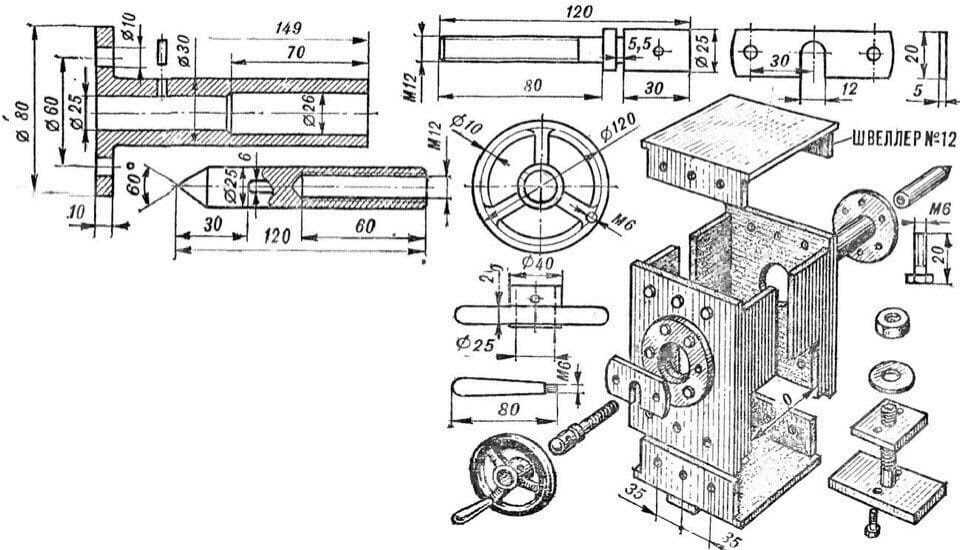

- Чертежи для изготовления токарного станка по дереву своими руками с размерами

- Токарный станок по дереву своими руками: чертежи видео фото

- Планы по изготовлению токарных инструментов для деревообработки

- 20 чертежей токарных станков по дереву своими руками, которые можно сделать дома

- Как сделать пенопласт своими руками из дерева

- Изготовление токарного станка по дереву своими руками

- Мини-токарный станок по дереву «Сделай сам»

- Самодельный токарный станок по дереву

- Как построить токарный станок по дереву

- Самодельный сверлильный станок Токарный станок по дереву

- Как сделать токарный станок по дереву

- Деревянный токарный станок «Сделай сам»

- Самодельный токарный станок по дереву

- Как сделать мини-токарный станок

- Подставка для токарного станка по дереву своими руками

- Мини-токарный станок по дереву своими руками

- Самодельный токарный станок по дереву

- Самодельный мощный токарный станок

- Токарный станок по дереву «Сделай сам»

- Как сделать токарный станок

- Самодельный токарный станок по дереву

- Как построить токарный станок по дереву

- Как сделать токарный станок по дереву с нуля

- Как сделать мини-токарный станок за 3 минуты

как его сделать самостоятельно в домашних условиях, чертежи с размерами, фото, видео

Очень часто бывает такая ситуация, что денег на некоторое, очень нужное, оборудование (токарный станок по дереву для домашней мастерской) не хватает или вовсе нет. В то же время для работы постоянно нужно что-то точить. Вот тогда и возникает необходимость сделать токарный станок по дереву своими руками. Можно ли его сделать своими руками в домашней мастерской и затратно ли это?

Содержание:

- 1 Общая конструкция и устройство самодельного агрегата

- 1.1 Станина

- 1.2 Электрический привод

- 1.3 Передняя бабка

- 1.4 Задняя бабка

- 1.5 Подручник

- 2 Простой способ самостоятельного изготовления станины

- 3 Выбор электродвигателя для деревообрабатывающих операций

- 4 Выбор способа передачи

- 4.1 Прямая передача

- 4.2 Ременная передача

- 5 Установка передней и задней бабки

- 6 Как изготовить подручник в домашних условиях?

- 7 Как надежно закрепить заготовку

- 8 Как выбрать резцы самому?

- 9 Как изготовить резцы, видео

- 10 Какие еще типы станков можно сделать?

- 10.

1 Токарно-фрезерный

1 Токарно-фрезерный - 10.2 С копиром

- 10.3 Мини

- 10.4 Из электродрели, видео

- 10.5 Из мотора стиральной машины

- 10.

- 11 Общие правила эксплуатации

- 12 Чертежи для изготовления токарного станка по дереву своими руками с размерами

Общая конструкция и устройство самодельного агрегата

Перед тем, как начать делать токарный станок по дереву своими руками можно рассмотреть два варианта конструкций: с электроприводом и без электродвигателя. Несмотря на древность метода обработки древесины с помощью мускулатуры человека, этот вариант имеет право на существование в условиях, когда необходимо обработать древесину, но возможности использовать электричество нет.

Основными конструктивными элементами токарного станка перечислены ниже.

Станина

Станина представляет собой раму всего механизма. Именно от надежности станины зависит безопасность мастера и качество будущего изделия.

Электрический привод

Привод: ротор двигателя или педаль для ножного привода.

Передняя бабка

Передняя бабка — патрон для зажима изделия и последующего его вращения. На нее через шестеренчатую передачу передается, шкивы или ремень передается вращение от двигателя. На конце бабки установлен шпиндель с планшайбой для фиксации изделия.

Задняя бабка

Задняя бабка нужна для дополнительной фиксации заготовки, что поможет повысить точность соблюдения оси вращения и избежать лишних вибраций. Она представляет собой свободно вращающееся острее, которое можно передвигать вдоль оси вращения изделия, для регулировки расстояния между бабками.

Подручник

Подручник необходим для опоры стамески во время обработки древесины. Без подставки под ручной инструмент невозможно соблюдать высокую точность попадания острия лезвия в эскизные линии и крайне сложно регулировать силу нажатия резца.

Простой способ самостоятельного изготовления станины

При изготовлении токарного станка по дереву своими руками учтите, что надежность станины ключевая характеристика станка. От свойств материала и качества соединения частей станины зависит безопасность человека и качество изделия.

От свойств материала и качества соединения частей станины зависит безопасность человека и качество изделия.

Исходя из этих требований выбор падает на металлические профили, ДСП, фанеру или цельную древесину (желательно твердых парод: дуб, береза или самая распространенная: сосна).

Если при изготовлении токарного станка по дереву своими руками выбор остановился на металлической раме, то необходимо выбрать швеллер, двутавр или профильная труба будет нести несущие функции станка. Здесь выбор зависит исключительно от доступности материала, его цены и удобства монтажа. Однако металлическая станина – самая простая по конструкции: нужно только два двутавра, на которых после крепится двигатель, задняя бабка, подручник и суппорт.

Если при изготовлении токарного станка по дереву своими руками выбор-древесина или ДСП, то исходя из предварительного эскиза-чертежа с имеющимися размерами двигателя и всех прочих элементов формируется конструкция станины. Как правило, она состоит из столешницы, которая играет роль основания, стойки для задней бабки и коробки, на которой крепится мотор и ось передней бабки.

Помимо этого, между стойками бабок пускаются две параллельные рейки, на которых крепится подвижная дощечка-суппорт. Между рейками выдерживается зазор в 5 см. После необходимо сварить станину сварочным аппаратом — это придаст дополнительную прочность конструкции.

Если станок предполагается настольный, то ножки ему не к чему, однако при обработке тяжелых и массивных элементов станина должна быть независимой и ее устойчивость не должна вызывать вопросы. В таком случае необходимо предусмотреть ножки. Их изготавливают их прокатной стали, например, уголка или из бруса.

Размеры станка прежде всего зависят от целей, которые преследует мастер. Большинство операций в домашних условиях выполняются с изделиями до 80 см длиной, поэтому чаще всего габариты станка по длине равны 80 см. Если рама из металла, то две заготовки равной длины разрезаются болгаркой.

Выбор электродвигателя для деревообрабатывающих операций

Не менее важным элементом станка является двигатель. Основной характеристикой, которой необходимо уделить достаточно внимания является мощность. Независимо от типа двигателя — однофазный или трехфазный, мощность может колебаться от 1200 до 2000 Вт.

Независимо от типа двигателя — однофазный или трехфазный, мощность может колебаться от 1200 до 2000 Вт.

При изготовлении токарного станка по дереву своими руками отлично подходят двигатели:

От стиральной машины, если токарный станок необходим для работ небольшого объема и размер заготовки не будет превышать 30–40 см, в данном случае точная максимальная длина подбирается опытным путем. Подобные двигатели способны помогать в обработке мелких изделий, посуды, небольшие набалдашники на лестницу и тому подобные элементы интерьера.

Некоторые модели стиральных машин оборудованы асинхронным электромотором, в котором, меняя обмотку, можно ступенчато менять скорость вращения вала. Подобные двигатели ставят также в напольные вентиляторы, только там они меньшей мощности порядка 40–100 Вт. Такого мотора хватит для мини-станка для мелких бытовых изделий.

Читайте также: как сделать токарный станок по дереву своими руками из двигателя от стиральной машины?

Неплохой вариант при изготовлении токарного станка по дереву своими руками использовать двигатель от стиральной машины, так, как он выдает около 300–500 Вт, этого более, чем достаточно для средних нужд токаря по дереву. Моторы в стиральных машинах намного лучше подходят для токарных работ, так как в самом приводе узлы подшипников рассчитаны на большие нагрузки на излом вала. Это даст возможность обрабатывать стволы с небольшим отклонением от цилиндрической формы.

Моторы в стиральных машинах намного лучше подходят для токарных работ, так как в самом приводе узлы подшипников рассчитаны на большие нагрузки на излом вала. Это даст возможность обрабатывать стволы с небольшим отклонением от цилиндрической формы.

Выбор способа передачи

Передача крутящего момента с двигателя на заготовку, может осуществляется двумя способами.

Прямая передача

Прямая передача привода на заготовку — это самый простой способ конструкции, однако не самый совершенный. Недостатки прямой передачи при изготовлении токарного станка по дереву своими руками:

- Невозможно регулировать скорость вращения, так как мотор без дополнительных агрегатов не может менять скорость вращения посредством лишь изменения поступающего напряжения, Этот недостаток особенно заметен при работе с твердыми породами, такими как, дуб, тик или яблоня.

- Высокая нагрузка на вал двигателя и более короткий срок его службы по сравнению с приводом посредством ременной передачи. Тяжелые изделия особенно сильно будут влиять на износ мотора. Это связано прежде всего с тем, что подшипники большинства моторов (кроме двигателей в стиральных машинах) не рассчитаны на продольную нагрузку. Также более внимательно придется относиться к центрованною материала, ведь любая неточность приведет к чрезмерным вибрациям, которые при высоких оборотах могут сделать работу невыполнимой.

Ременная передача

При изготовлении токарного станка по дереву своими руками этот способ передачи вращения гарантирует более длительный срок службы мотора, дает возможность регулировать скорость вращения заготовки. При этом сам двигатель располагается со смещением от оси вращения деревянного изделия, а крутящий момент передается с помощью ремня и нескольких шкивов.

Если обеспечить станок шкивами нескольких радиусов, появится возможность менять скорость вращения передней бабки. Благодаря тремя или более шкивам разного диаметра можно смело браться за обработку твердых пород дерева. Если запастись необходимым инструментом, то можно даже работать с мягкими сплавами.

Благодаря тремя или более шкивам разного диаметра можно смело браться за обработку твердых пород дерева. Если запастись необходимым инструментом, то можно даже работать с мягкими сплавами.

Установка передней и задней бабки

Затруднение при изготовлении токарного станка по дереву своими руками может возникнуть с передней и задней бабками. Между ними зажимается заготовка. Передняя бабка она же шпиндельная, непосредственно осуществляет вращение изделия.

Важно!

Для изготовления основы передней бабки – шпиндельного вала — необходимо обратиться к профессионалам токарям по металлу или найти готовую деталь или в целом готовые модули бабок в специализированных магазинах.

Конструкция передней баки состоит из двух подшипников типа S, V или U, которые крепятся болтами к станине вала, выточенного, из углеродистой стали диаметром 40 мм, патрон для зажима детали.

Вал оборудован тремя или четырьмя штифтами, которые способствуют ликвидации вибрации. Вал пропускается через подшипник и на него крепят штифты с креплением шпонкой или другим фиксатором цилиндрических деталей, после вал закрепляется на втором подшипнике, который уже намертво притягивается болтами к стальным уголкам или доске станины.

Задняя бабка также производит вращательные движения, однако не приводит изделие в движение. Особенно важным является зафиксировать заднюю бабку на одной оси с передней, ведь от этого будет зависеть вся последующая работа.

Справка. Для последующего контроля оси переднюю бабку можно сконструировать с юстировочными винтам, которые позволят незначительно изменять ось вращения передней бабки.

Задняя бабка состоит из следующих элементов:

- Основание из стального уголка или аналогичного материала, подобное основанию передней бабки.

- Направляющая труба.

- Внутренняя трубка или пиноль. Изготавливается таким образом, что ее можно поместить в направляющую трубу, а после пропустить через пиноль приводной винт.

- Приводной винт. Винт с гаечной резьбой под трубку пиноли. Для крепления маховика на задней части предусматривается 8 мм резьба.

Как изготовить подручник в домашних условиях?

При изготовлении токарного станка по дереву своими руками обратите внимание на опору для ведения резца вдоль ствола заготовки, ее называют подручник. Лучше всего изготовить его из стальной трубы или уголка, потому что деревянные опоры быстро стираются и не способны выдерживать столь серьезные нагрузки, как металлическая деталь того же размера.

Можно изготовить его, сварив т-образно две трубы, а можно поступить еще проще и закрепить на станине кусок доски с деревянной бобышкой, однако точность и износостойкость такой конструкции не долговечна. Главное, в обустройстве подручника — это то, что верхняя грань трубы или уголка должна соответствовать оси вращения заготовки: в таком случае риск сломать стамеску минимален.

Важно!

При работе на токарном станке можно обрабатывать только нижнюю часть заготовки! В противном случае резец может зажевать и надломить, что может привести к серьезным травмам. При работе на деревообрабатывающем станке обязательно используйте защитные очки для ликвидации риска получить травму.

При работе на деревообрабатывающем станке обязательно используйте защитные очки для ликвидации риска получить травму.

Как надежно закрепить заготовку

Дерево – капризный материал: он легко расщепляется, колется и мнется. Чаще всего в переднюю бабку монтируют трезубец — этот держатель универсален и чаще всего именно им оснащаются бытовые станки и многие самодельные.

Единственное, самостоятельно изготовить трезубец крайне сложно, поэтому его лучше приобрести. Помимо, трезубца существует также винтовой патрон и зажимной патрон, который представляет собой трубку с винтовыми отверстиями по радиусу, в отверстия вкручиваются зажимные винты и крепко фиксируют заготовку.

Часто планшайбу изготавливают самостоятельно из фанеры толщиной 12–16 мм. Так, шайбу собирают из двух слоев фанеры и, с одной стороны, крепят к стальному листу толщиной около 2 мм. В таких зажимах сверлятся сквозные отверстия и вставляют туда шипы, их роль может играть острия гвоздей.

Как выбрать резцы самому?

Резцы по дереву – обязательный инструмент для обработки древесины.

Среди резцов по дереву наиболее популярны следующие инструменты:

- Универсальный нож-косяк, который по форме похож на сапожный нож треугольной формы.

- Клюкарза – похожий на стамеску инструмент с изогнутым лезвием.

- Ложкорез – кольцеобразный резец, который используют для вырезания посуды с глубокими углублениями.

- Стамеска, наиболее распространенный тип резца по дереву.

В свою очередь, стамески бываю всевозможных форм для выполнения множества задач.

- Полукруглые.

- Плоские косые.

- Отрезные.

- Отрезные с фигурной заточкой.

- Угловые.

- Фасонные.

- Резец-крючок.

- Резец-кольцо.

- Скошенный угловой.

Специальные, могут состоять из двух металлических пластин, которые можно двигать относительно друг друга, благодаря чему можно получать уникальные рез или рисунок.

Самыми востребованными резцами для токарных работ являются:

- Рейтер — инструмент с полукруглой формой режущего наконечника.

- Мейсель — инструмент со скошенным плоским лезвием.

Применяется для обработки дерева и доведения его до состояния готового изделия.

Как изготовить резцы, видео

Стоимость наборов качественных моделей высока, а самостоятельно их изготовить не составит труда. Тем более, что профессионалы предпочитают изготавливать инструмент своими силами.

Для изготовления резцов по дереву своими силами необходим электрический станок для заточки металлических инструментов или болгарка с отрезными и шлифовальными дисками.

Лезвия для резца по дереву можно изготовить из высококачественной стали.

Это может быть:

- Сверло.

- Скальпель.

- Советские напильники особенно широко применяются для изготовления самодельных резцов.

- Лезвие ножовки по металлу.

- Лезвие циркулярной пилы, углеродистая сталь так же популярна, ведь заточенные резцы из углеродистой стали дольше прочих держат заточку.

Процесс создания резца несложен:

- Первым делом болгаркой (УШМ) нарезаются полосы нужного размера.

- Болгаркой или электрическим точильным станком формируется необходимая форма лезвия.

- После посредством смены зернистости абразивных дисков затачивается заготовка и острие резца готово. Остается лишь оформить рукоятку. Наиболее твердая древесная порода – дуб отлично подходит для изготовления рукоятки. Также популярны береза и яблоня, которые не сильно уступают в своей податливости при обработке.

Лезвие помещается наполовину, раскроенного вдоль, бруска-заготовки будущей рукоятки и приклеивается столярным клеем. Можно также выбрать выемку в бруске, точно повторяющую форму острия. После бруски зажимают под прессом и склеиваются. Происходит обточка рукоятки до эргономичной формы и обжигается газовой горелкой, обрабатывается маслом или лакируется.

Оптимальными размерами рукоятки принято считать длину около 12 см, а заготовка под рукоять, может быть сечения 22*22–24 мм. После ошкуривания рукоятки на стамеску надевается зажимное кольцо, которое надежно фиксирует лезвие в деревянной ручке.

Важным этапом подготовки резца по дереву является его заточка.

Углы заточки фасок равны для всех видов резцов и достигают порядка 18–25 градусов. Длина острия в среднем равна 20–35 мм. Для сохранения остроты лезвия в процесс работы оно периодически охлаждается в емкости с холодной водой.

Заточка выполняется следующим образом:

- Посредством точильного бруска, периодически смачиваемом водой.

- Заточка на менее зернистом бруске и на наждаке самой малой зернистости.

- Полировка кожаным ремнем с пастой ГОИ. Паста ГОИ продается в любом автомобильном или хозяйственном магазине.

Какие еще типы станков можно сделать?

Прежде, чем создавать свой токарного станка по дереву своими руками следует изучить те его разновидности, которые изобрели множество заинтересованных людей. Среди станков как самодельных, так и заводских выделяют следующие типы.

Среди станков как самодельных, так и заводских выделяют следующие типы.

Токарно-фрезерный

Подобный станок является уже мощной модификацией предыдущих вариантов станков. Чаще всего токарно-фрезерный станок оснащен ЧПУ, потому что крайне сложно вручную управлять фрезером с высокой точностью. Однако подобный станок имеет право на существование и широко применяется в бытовых нуждах. Его конструкция состоит из:

- Станины.

- Электродвигателя для вращения передней бабки.

- Ручной фрезер, поставленный на направляющие, которое обеспечивают его движение вдоль оси вращения заготовки.

С копиром

Токарно-копировальный станок необходим при создании большого количества одинаковых изделий, чаще всего можно услышать о посуде и балясинах для лестниц.

Есть несколько вариантов изготовления копировального токарного станка: с фрезером, с циркулярной пилой и со стамеской. Все эти способы подразумевают использование лекала. Лекало – это профиль будущего изделия, который вырезается из фанеры небольшой толщины.

Вдоль токарного станка крепится поручень во всю длину заготовки. За токарным станком монтируется лекало. На поручне крепится фреза или резец, движения которого регулируются благодаря упору, идущему от резца, фрезы или пила к лекалу.

Таким образом, во время вращения бруска, режущий инструмент полностью с достаточной точностью повторяет силуэт профиля из фанеры.

Мини

Для многих бытовых нужд необязательно создавать агрегат внушительных размеров, способный вращать бревно радиусом 300 мм. Бывает достаточно станка с крайне простой конструкцией, в которой двигателем может выступать привод от старого магнитофона, питающегося через блок питания. Для станины подобного станка можно использовать доску 150*20 и длинной, которая зависит только от нужд умельца.

Для такого мини-станка ременная передача будет лишней, поэтому чаще всего передняя бабка крепится прямо на вал двигателя. А в качестве планшайбы служит головка от дрели или самодельный патрон с тремя зажимными винтами.

Задняя бабка изготавливается из бруска, в центре которого точно по высоте оси мотора сверлится отверстие для вала, в роли которого может выступать дюбель-гвоздь. Если обеспечить станок блоком питания с регулировкой выходного напряжения, можно получить агрегат регулятором оборотов.

Из электродрели, видео

Электродрель можно найти практически в каждом дому. Плюсом станка с приводом от электродрели служит отсутствие необходимости покупать отдельный двигатель. Конструкция с приводом от дрели варьируется от самой элементарной, где дрель прикрепляется зажимами к столу.

Напротив, монтируется задняя бабка с помощью пары уголков и гвоздя или заточенного винта, до более совершенной, в которой дрель служит источником вращающей силы, но не участвует непосредственно в процессе вращения заготовки. Второй способ бережет мотор от перегрева и срыва при перегрузках.

На видео можете посмотреть, как сделать токарный станок по дереву своими руками из дрели.

youtube.com/embed/EjHsgl_Izto» frameborder=»0″ allowfullscreen=»allowfullscreen»>Из мотора стиральной машины

Представляет собой стандартную схему токарного станка с двигателем, прямой или ременной передачей, станиной и двумя бабками.

При устройстве токарного станка из мотора стиральной машины необходимо помнить, что двигатель бытового прибора разработан для циркуляции с несбалансированной нагрузкой, однако это не значит, что от задней бабки можно отказаться. Ее наличие обязательно особенно при работе с длинной и тяжелой заготовкой. Устройство подобного токарного станка просто реализовать в домашних условиях. Для этого необходимо:

Сварить или скрутить болтами две трубы из стали, на одном конце закрепить двигатель от бытовой техники. Между трубами закрепить брусок с возможностью передвигать его вдоль станины, на нем будет крепится уголок подручника. На противоположной стороне обустраивается задняя бабка в соответствии с инструкциями, изложенными выше.

На противоположной стороне обустраивается задняя бабка в соответствии с инструкциями, изложенными выше.

Общие правила эксплуатации

При работе на токарном станке соблюдение техники безопасности-залог комфортной работы.

Необходимо:

- Снять всю бижутерию, особенно цепочки или серьги. Заправить длинные волосы под спецодежду. Все, что может намотать на цилиндр изделия необходимо надежно отстранить от станка.

- Всегда перед началом работы надежно закрепить заготовку и после вынуть ключ, если таковой предусмотрен.

Важно!

Запрещается передавать предметы через работающий станок. Любая мелочь может упасть на изделие и не только попортить его, но и отскочить в непредвиденном направлении.

Чертежи для изготовления токарного станка по дереву своими руками с размерами

Токарный станок по дереву своими руками: чертежи видео фото

24 Мар

Содержание

Токарный станок открывает большие возможности перед мастером, и, прежде всего, это создание различных заготовок округлых форм, созданных при вращении самой заготовки вокруг некоторой оси вращения.

Введение

На токарном станке по дереву можно изготовить различные заготовки и готовые изделия – это и различные палочки, цилиндры, тарелки, бочонки и пр., которые могут быть использованы в строительстве, ремонте, при изготовлении различных декоративных изделий, моделировании и пр. Покупка большого токарного станка – дело хлопотное и дорогостоящее. Ниже представлен вариант самостоятельного изготовления такого станка из подручных материалов. Весь процесс создания разбит на операции и по каждой из них приведены комментарии фото, а в конце есть полное видео всего процесса. Изготовление самодельного токарного станка по видео существенно упростит понимание идеи и технологических решений. В конце статьи приведены чертежи токарного станка сделанного своими руками.

Оригинальная идея

Оригинальность идеи заключается в том, что наш самодельный токарный станок будет делаться на базе ранее описанного сверлильного станка (см. статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.»), а также на базе того же сверлильного можно создать еще два других станка, которые описаны в статьях:

статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.»), а также на базе того же сверлильного можно создать еще два других станка, которые описаны в статьях:

- Рейсмусовый станок своими руками: чертежи, фото и видео.

- Шлифовальный станок из дрели своими руками. Чертежи, фото и видео.

В них также подробно расписаны все технологические операции создании, есть фото и видео. Таким образом, получается, что все четыре станка имеют одну общую базу – это довольно удобно, универсально и унифицировано.

В случае необходимости, имея под рукой все комплектующие, можно по мере надобности собирать или разобрать нужный в данный момент станок.

Подготовка к работе

К работе нужно подготовиться, чтобы не получилось, что дойдя до половины всех работ, выяснится, что что-то забыто, упущено или отсутствует. Поэтому рекомендуем сначала ознакомиться с материалом данной статьи и проверить наличие всех необходимых материалов, инструментов и технологических оснасток. Для этого при описании процесса изготовления все детально расписано и разобрано по операциям.

Для этого при описании процесса изготовления все детально расписано и разобрано по операциям.

Инструмент

Для изготовления токарного станка по дереву из дрели потребуется следующий инструмент:

- Распиловочный станок или циркулярная пила.

- Электролобзик.

- Болгарка (если по правильному, то углошлифовальная машинка (УШМ).

- Шуруповерт или дрель.

- Шлифовальный станок.

- Ручной инструмент: струбцины, отвертка, молоток, угольник, разметочный карандаш и пр.

Материал и комплектующие

Для изготовления станка по дереву своими руками потребуется следующие материалы и комплектующие:

- Фанера 15 мм.

- Сосновый массив;

- Крыльчатая гайка;

- Крепеж: болт М6, саморезы различной длины.

Основные конструктивные элементы

Конструкция самодельного токарного станка на базе дрели состоит из деталей:

- Основание:

- Рама;

- Шпиндельная коробка;

- Передняя бабка и задняя бабка;

- Подручник с кареткой;

- Дрель.

Изготовление токарного станка

Для описания всего процесса создания токарного станка по дереву своими руками, мы выделим несколько этапов и сгруппируем работы по конструктивным элементам. В настоящем описании будут фото и видеоматериалы.

Основание (рама и шпиндельная коробка)

Как уже было сказано выше, то часть конструктива использовано от ранее описанного сверлильного станка. Поэтому в данном материале мы не будем этого делать заново, и просто предлагаем открыть статью «Самодельный сверлильный станок из дрели (шуруповерта). Описание, чертежи, видео.» – там все подробно описано.

Таким образом, считаем, что рама и шпиндельная коробка готовы и имеют следующий вид.

Передняя и задняя бабки

Обе бабки являются силовыми элементами, поэтому им потребуется большая прочность. Чтобы ее обеспечить, необходимо склеить даже не два, а три слоя фанеры для одной заготовки. Габаритные размеры обеих бабок составляет 120 х 160 мм.

Далее нужно придать требуемую форму заготовкам, чтобы получились полноценные детали. Чертежи всех деталей собраны в разделе «Заключение / Чертежи заготовок». Это можно сделать либо на циркулярной пиле, либо на любом другом распиловочном станке. В итоге получаются вот такие детали.

Чертежи всех деталей собраны в разделе «Заключение / Чертежи заготовок». Это можно сделать либо на циркулярной пиле, либо на любом другом распиловочном станке. В итоге получаются вот такие детали.

Теперь нужно к ним собрать направляющие размером 100 х 40 х 30 мм, а именно приклеить и усилить соединение саморезами. Лучше всего разметку и выравнивание сделать «по месту», то есть берем два бруска указанных размеров, устанавливаем в среднюю часть рамы, наносим клей и устанавливаем на них бабки, выравниваем и фиксируем струбцинами.

После высыхания клея фиксируем место соединения дополнительно тремя саморезами.

Теперь нужно установить бабки и зафиксировать. Для этого нужно просверлить в направляющих отверстия под винт, установить их в проектное положение, вставить снизу винт, установить прижимающую планку и затянуть винт сверху гайкой. Гайка может быть крыльчатой с небольшой рукояткой.

Далее сверлим по месту отверстия в обоих деталях, но в одной бабке сверлим отверстие под центр (простое сквозное отверстие), а в другой бабке кроме простого сквозного отверстия, делаем перьевым сверлом (можно использовать сверло Форстнера) посадочные места (не сквозные!!!) для двух подшипников с обеих сторон заготовки.

После чего запрессовываем подшипники в посадочные места.

Теперь необходимо сделать центр и шпиндель. Для изготовления обеих деталей будем использовать резьбовую шпильку M8 или M10. Для изготовления как центра, так и шпинделя, шпильку нужно заточить.

Для изготовления шпинделя нужно взять удлиняющую гайку и сточить болгаркой окончание так, чтобы получились цепляющие зубцы.

Затем собираем шпиндель – накручиваем контргайку, затем удлиняющую гайку, которой мы придали специальный вид коронки и контрим их так, чтобы края зубцов удлиняющей гайки были на одном уровне с острием заточенной шпильки (вала шпинделя). Потом устанавливаем шпильку в подшипники и одним концом в патрон дрели.

Для исключения произвольного выхода шпильки из посадочного места нужно установить две законтренные гайки на участке от патрона до первого подшипника. Причем эти гайки должны быть вплотную к подшипнику.

Теперь приступаем к изготовлению центра для задней бабки. Как было сказано выше, ее конец мы заострили. Для ее подачи (вращения) можно сделать небольшой круг из фанеры, например с помощью корончатого сверла (коронки) и запрессовать крыльчатую гайку.

Как было сказано выше, ее конец мы заострили. Для ее подачи (вращения) можно сделать небольшой круг из фанеры, например с помощью корончатого сверла (коронки) и запрессовать крыльчатую гайку.

В нее вкручиваем шпильку и контрим гайкой.

Далее такую же крыльчатую гайки запрессовываем на задней бабке и устанавливаем центр в бабку.

Устанавливаем бабку в проектное положение на раму.

Подручник

Подручник служит для опоры режущего инструмента (резцов). Важна его прочность, а также простота и гибкость в изменении положения для большего удобства в работе.

Подручник состоит из четырех основных деталей:

- Ложе;

- Каретка;

- Брус с прорезью;

- Прижимная планка с болтом.

Изготовление деталей

Для изготовления ложе нужно взять заготовку из фанеры размерами 160 х 100 мм и выпилить на лобзиковом станке необходимую форму.

Каретка делается из цельного бруска размерами 70 х 40 х 40 мм. В центре по продольной оси сверлится отверстие под крепежный винт, который позволит в дальнейшем поворачивать ложе.

В центре по продольной оси сверлится отверстие под крепежный винт, который позволит в дальнейшем поворачивать ложе.

Брус с прорезью изготавливается из бруска размерами 230 х 40 х 30 мм. Прорезь необходимо сделать на лобзиковом станке длиной 105 мм.

Прижимная планка с болтом используется от сверлильного станка – она там фиксировала сверлильный стол, поэтому описывать ее не будем.

Сборка

Каретка и ложе должны быть соединены очень прочно между собой, поэтому используем несколько саморезов и клей.

Соединение их с брусом с прорезью делается подвижным на винте для обеспечения возможности поворота ложе относительно вертикальной оси.

Таким образом, получаем подручник в сборе.

После его установки, наш самодельный токарный станок готов.

… и можно приступать к работе на станке.

Заключение

Итог

Мы своими руками сделали сверлильный станок из дрели, приложили фото всех технологических операций! Если следовать всем инструкциям, описанным выше, то получиться незаменимый инструмент, который по праву займет свое достойное место в Вашей мастерской.

Габаритные размеры станка

Приведем таблицу с габаритными размерами самодельного токарного станка из электродрели:

| Параметр | Значение |

| Длина | 290 мм |

| Высота | 240 мм |

| Ширина | 600 мм |

Чертежи заготовок

Приведем чертеж деталей самодельного сверлильного станка, описанного выше.

Видео

Евгений24.03.2019 23:13

Планы по изготовлению токарных инструментов для деревообработки

Товаров: 7.

Показаны 1 — 7 из 7 позиций

19,50 € В наличии

Чертежи токарного и дискового шлифовального станка

Подробные чертежи самодельного токарного и дискового шлифовального станка для небольших мастерских по дереву и деревообработки.

с дешевыми и легкодоступными материалами. Шлифовальный диск 250 мм с наклонным столом с левой стороны. Поддерживает другие аксессуары на этом веб-сайте, такие как шлифовальный станок и система для заточки стамесок и ножей.

с дешевыми и легкодоступными материалами. Шлифовальный диск 250 мм с наклонным столом с левой стороны. Поддерживает другие аксессуары на этом веб-сайте, такие как шлифовальный станок и система для заточки стамесок и ножей.19,50 €

15,00 € В наличии

Чертежи ленточной и шлифовальной машины

Подробные чертежи самодельной шлифовальной станции для небольших мастерских по дереву или деревообработки. Ленточная шлифовальная машина и шлифовальная машина для измерения толщины, которые можно прикрепить к токарному станку и дисковой шлифовальной машине на этом веб-сайте. Простая, легкая конструкция из дешевых и легкодоступных материалов. Чертежи токарных станков продаются отдельно.

15,00 €

3,00 € В наличии

Токарные станки для заточки стамесок

Подробные чертежи самодельного станка для заточки стамесок, которые можно прикрепить к токарному станку, на этом сайте.

Простая, легкая конструкция из недорогих материалов. Это позволит вам заточить на токарном станке почти все виды токарных резцов по дереву. Чертежи токарного станка и шлифовального круга продаются отдельно.

Простая, легкая конструкция из недорогих материалов. Это позволит вам заточить на токарном станке почти все виды токарных резцов по дереву. Чертежи токарного станка и шлифовального круга продаются отдельно.3,00 €

15,00 € В наличии

Многоцелевая рабочая станция с вращающимся инструментом Чертежи

Подробные планы самодельной рабочей станции 3-в-1 для использования с вращающимися инструментами типа Dremel. Проекты «сделай сам», такие как маркетри, мастерские и инкрустации. Многоцелевая рабочая станция выполняет три функции: мини-дрель, фрезерный стол и токарный станок.

15,00 €

0,00 € В наличии

Чертежи лицевой панели и патрона токарного станка

Бесплатные подробные чертежи самодельной лицевой панели и патрона токарного станка. Простая, легкая в сборке конструкция. Идеально подходит для использования с самодельным токарным станком на этом сайте.

Это позволит вам делать чашки, миски и тарелки.

Это позволит вам делать чашки, миски и тарелки.0,00 €

5,00 € В наличии

Токарный станок для заточки ножей Схемы приспособления

Подробные чертежи изготовления приспособления для заточки ножей. Это позволит вам заточить практически любой нож быстро, удобно и точно. Инновационный шлифовальный круг с наждачной бумагой. Вы можете быстро переключаться между зернистостью, и она не деформируется, в отличие от каменных кругов. Эта система заточки предназначена для использования с моим самодельным токарным станком. Токарные планы…

5,00 €

3,00 € В наличии

Чертежи складного ножа

Детальные чертежи самодельного складного ножа, идеально подходящего для резьбы по дереву. Вдохновлен знаменитыми испанскими ножами от Taramundi. Их легко сделать, с простой конструкцией. Трение между лезвием и деревом действует как запирающий механизм.

Я переработал старый стальной пильный диск, чтобы сделать лезвие. Широко используется в DIY и деревообработке.

Я переработал старый стальной пильный диск, чтобы сделать лезвие. Широко используется в DIY и деревообработке.3,00 €

Показаны 1 — 7 из 7 позиций

В конструкции используются различные элементы, которые значительно облегчают нашу задачу. Одним из них, и очень популярным среди мастеров, может быть самодельный токарный станок по дереву . Так что в этом смысле для тех, кто любит собирать свои инструменты, покупка шаблонов для токарных станков по дереву становится отличным вариантом, чтобы лучше выполнять выполняемую работу.

Мы в Paoson понимаем это, поэтому мы предоставляем в ваше распоряжение широкий спектр чертежей токарных станков по дереву, с помощью которых вы можете создавать и воссоздавать такие инструменты.

Отличный каталог самодельных токарных станков по дереву и чертежей для токарной обработки по дереву

Если вы искали токарный станок по дереву определенной конструкции или самодельный мини-станок, и вам было трудно его найти, Paoson, несомненно, может удовлетворить ваши требования. С течением времени и напряженной работы мы росли, и теперь мы рады сообщить, что являемся одним из лучших вариантов, когда речь идет о покупке детальных проектов и планов по изготовлению самодельного токарного станка по дереву или токарных станков по дереву своими руками.

С течением времени и напряженной работы мы росли, и теперь мы рады сообщить, что являемся одним из лучших вариантов, когда речь идет о покупке детальных проектов и планов по изготовлению самодельного токарного станка по дереву или токарных станков по дереву своими руками.

Все наши проекты соответствуют самым высоким стандартам качества. Мы много лет работали над планами и проектами DIY, поэтому наш опыт гарантирует надлежащую функциональность каждого из планов и инструкций, которые мы предлагаем. Итак, хотите ли вы мини-токарный станок своими руками, самодельный деревообрабатывающий станок, самодельный токарный станок или мини-токарный станок своими руками.

Качество по непревзойденным ценам

Как и разнообразие, качество становится одним из стандартов Paoson. Каждый из самодельных токарных станков по дереву , которые мы предлагаем, имеет сертификат качества. Мы также знаем, что цены являются поворотным моментом, когда дело доходит до выбора того или иного места для покупки. В Paoson мы предлагаем качество без повышения стоимости товаров.

В Paoson мы предлагаем качество без повышения стоимости товаров.

Качество также в нашем сервисе, поэтому, если у вас есть какие-либо вопросы или предложения, мы предлагаем различные способы связи, с помощью которых вы можете связаться с нами. Мы будем рады встретиться с вами и развеять ваши сомнения.

20 чертежей токарных станков по дереву своими руками, которые можно сделать дома

Токарные станки по дереву существуют уже несколько столетий. Эти инструменты очень востребованы при работе с деревом. Они помогают создавать и проектировать различные формы на дереве, которые впоследствии можно использовать в декоративных целях или в качестве поделок. Теперь, когда у вас есть готовые инструменты и материалы, вы можете приступить к изготовлению токарного станка по дереву. Это выглядит сложно, но с правильными планами, материалами и инструментами вы сможете построить отличный токарный станок по дереву в кратчайшие сроки. Итак, если вы хотите построить токарный станок по дереву, у нас есть потрясающие Чертежи токарного станка по дереву своими руками для вас. Это может быть немного сложно, но с опытной рукой и правильным руководством вы сможете сделать это для себя.

Это может быть немного сложно, но с опытной рукой и правильным руководством вы сможете сделать это для себя.

Хорошие инструкции и планы необходимы для изготовления токарного станка по дереву. Это поможет вам правильно разработать свой токарный станок по дереву. Здесь мы предлагаем 20 чертежей токарного станка по дереву своими руками , которые просты в использовании и снабжены подробными пошаговыми инструкциями. В планах также есть видео с ними о том, как его построить. Все они бесплатны для скачивания, распечатки и использования. Не стесняйтесь проверить их и поделиться ими с друзьями, если вы найдете их полезными. Итак, если вы ищете вдохновляющую идею для своего следующего проекта, внимательно ознакомьтесь со всеми руководствами!

Как сделать пенопласт своими руками из дерева

Ручной токарный станок — это первая машина, которую необходимо построить для создания многих вещей, которые вам понадобятся в будущем, таких как предметы для нарезания резьбы, сверления отверстий в металле и дерево, а металлические заготовки превращать в предметы. В этом руководстве объясняется все, что вам нужно знать о том, какие детали необходимы для токарного станка. В планах перечислены необходимые материалы, графические инструкции и спецификации. Это делает его таким, что каждый может построить токарный станок из дерева.

В этом руководстве объясняется все, что вам нужно знать о том, какие детали необходимы для токарного станка. В планах перечислены необходимые материалы, графические инструкции и спецификации. Это делает его таким, что каждый может построить токарный станок из дерева.

Щелкните здесь

Изготовление токарного станка по дереву своими руками

Это руководство покажет вам, как сделать токарный станок по дереву с пошаговыми инструкциями, включая изображения. Токарный станок состоит из всех необходимых частей, таких как основание, задняя бабка, передняя бабка и другие компоненты. Самое главное, это безопасно и доступно, потому что его можно сделать без электроинструмента. Вы можете гордиться своим токарным станком по дереву ручной работы, когда используете его для изготовления всевозможных деревянных предметов, таких как посуда и так далее.

Нажмите здесь

Мини-токарный станок по дереву «Сделай сам»

Мини-токарный станок по дереву «Сделай сам» — отличный проект для тех, кто хочет создавать небольшие проекты, работающие с деревом. Материалы, используемые в токарном станке, включают в себя 3,5-дюймовые куски фанеры, рулетки, настольную пилу и наждачную бумагу. С мини-токарным станком по дереву у вас теперь есть токарный станок, который вы можете использовать для изготовления небольших проектов, таких как безделушки и другие проекты декоративно-прикладного искусства. Это отличный токарный станок, потому что вы можете создавать свои собственные идеи и воплощать их в жизнь с помощью этого станка.

Материалы, используемые в токарном станке, включают в себя 3,5-дюймовые куски фанеры, рулетки, настольную пилу и наждачную бумагу. С мини-токарным станком по дереву у вас теперь есть токарный станок, который вы можете использовать для изготовления небольших проектов, таких как безделушки и другие проекты декоративно-прикладного искусства. Это отличный токарный станок, потому что вы можете создавать свои собственные идеи и воплощать их в жизнь с помощью этого станка.

Щелкните здесь

Самодельный токарный станок по дереву

Вы обладаете базовыми навыками и знаниями, чтобы сделать отличный самодельный токарный станок по дереву из материалов, которые легко найти в вашем доме. Следуйте инструкциям, и в кратчайшие сроки вы будете делать круглые деревянные предметы. Прикрепите кусок дерева или полукруг к упору для инструмента и установите простой шкив на задней части станка. Клиновой ремень соединяет этот шкив с электродвигателем, вращая древесину, когда вы поворачиваете ручки. Вы контролируете скорость вращения, изменяя натяжение ремня.

Вы контролируете скорость вращения, изменяя натяжение ремня.

Щелкните здесь

Как построить токарный станок по дереву

Процесс изготовления токарного станка по дереву, который используется для вырезания различных предметов на вращающемся инструменте, может быть довольно сложным. Вам понадобятся некоторые навыки плотника. Если вам интересно работать с этим деревянным инструментом, настоятельно рекомендуется внимательно ознакомиться с инструкциями, проиллюстрированными в этой книге. Инструкции и рекомендации очень точны и научат вас основным деталям.

Самодельный сверлильный станок Токарный станок по дереву

Основные детали, которые вам понадобятся, включают шпиндель, приводной центр, колесо и подшипник колеса. Он сделан из твердой древесины, болтов с резьбой, тройниковых гаек, длинных толстых болтов, сверлильного станка, ножовки, напильника, отвертки, винтов и шайб. Прежде всего, соберите шпиндель и снимите одно колесо с валом в сторону от ступичного подшипника. После этого соберите приводной центр и выровняйте их. Тогда можно идти.

Он сделан из твердой древесины, болтов с резьбой, тройниковых гаек, длинных толстых болтов, сверлильного станка, ножовки, напильника, отвертки, винтов и шайб. Прежде всего, соберите шпиндель и снимите одно колесо с валом в сторону от ступичного подшипника. После этого соберите приводной центр и выровняйте их. Тогда можно идти.

Щелкните для получения более подробной информации

Как сделать токарный станок по дереву

Если вы всегда хотели построить токарный станок своими руками, но думали, что это слишком сложно и дорого, вы не ошиблись. Этот проект займет у вас около одного дня, и все, что для этого потребуется, — это некоторые инструменты, которые уже есть у большинства людей. Материалы, необходимые для этого проекта, включают металл от старого велосипеда, дрель, паяльник, рулетку и пилу. Самое сложное — найти велосипед и металлические детали. Дальше все просто! Удачи!

Самое сложное — найти велосипед и металлические детали. Дальше все просто! Удачи!

Деревянный токарный станок «Сделай сам»

Этот токарный станок «Сделай сам» — единственный в своем роде. Это поможет вам сразу приступить к работе без каких-либо инструментов или настроек. Он позволяет изготавливать небольшие детали из дерева, например, простые подставки для ручек и другие подарки на заказ. Вы также можете сделать миниатюрные подшипники двигателя и легко установить их без каких-либо сложностей. С-образные зажимы с длинным вылетом очень полезны для фиксации деталей после токарной обработки и придания им формы на заготовке.

Самодельный токарный станок по дереву

youtube.com/embed/qYil-sVXh3s?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Токарная обработка дерева — это искусство изготовления деревянных предметов на токарном станке. Токарный станок — это удобный инструмент, который помогает вам делать такие предметы, и этот можно легко сделать дома. Эта статья покажет вам, как сделать собственный токарный станок по дереву за 4 простых шага. Сначала отметьте два отверстия на фанере с помощью карандаша. Просверлите большие отверстия с помощью кольцевой пилы и отшлифуйте их до гладкости. Прикрутите два длинных бруска к фанере и поставьте перед ним коробку, окружающую держатель дрели. И последнее, но не менее важное: приклейте деревянный брусок за держателем сверла, чтобы зафиксировать само сверло на месте.

Как сделать мини-токарный станок

youtube.com/embed/zwE_2Owp3fA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Этот проект предназначен для начинающих, потому что ему легко следовать. У всех обычно есть инструменты, необходимые для завершения этого проекта. Вам понадобится не менее сорока восьми часов, чтобы построить этот мини-токарный станок. Этот мини-токарный станок очень прост в изготовлении; его конструкция почти аналогична обычной. Лучшая часть этого проекта заключается в том, что его можно использовать для небольших проектов, а также новички могут использовать его сразу. Это не требует больших затрат, поэтому стоит потраченного времени и усилий.

Подставка для токарного станка по дереву своими руками

Материалы, необходимые для этой подставки для токарного станка по дереву своими руками, включают фанеру, клен, стопорные ролики, винты, токарный станок JET, параллельные зажимы JET, приспособление для карманных отверстий, приспособление для шарниров, циркулярную пилу, настольную пилу, произвольную орбитальную шлифовальный станок, фрезер и аккумуляторная дрель. Для этого проекта необходим четко определенный план. Тем не менее, вы можете скачать план этой стойки токарного станка, нажав на ссылку ниже. Как только вы получите план, начните с создания шкафа для подставки, а затем сделайте выдвижной ящик для хранения.

Для этого проекта необходим четко определенный план. Тем не менее, вы можете скачать план этой стойки токарного станка, нажав на ссылку ниже. Как только вы получите план, начните с создания шкафа для подставки, а затем сделайте выдвижной ящик для хранения.

Щелкните здесь

Мини-токарный станок по дереву своими руками

Добро пожаловать в мир токарных станков по дереву и токарной обработки. Эта инструкция научит вас, как сделать мини-токарный станок из стандартных инструментов и материалов, которые вы можете купить в любом местном хозяйственном магазине. Вам не понадобится много, чтобы сделать такой замечательный инструмент. Прочная основа, место для размещения подручника, передняя бабка и несколько других компонентов — все, что вам нужно для начала работы. Следуйте инструкциям в этой инструкции, и вы будете делать вихри в кратчайшие сроки!

Щелкните здесь

Самодельный токарный станок по дереву

youtube.com/embed/hLbmE4DmljE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Из многих видеороликов мы можем увидеть некоторые основные шаги по созданию этого проекта своими руками. Во-первых, это рама машины. Разрежьте металл на части, а затем соберите их с помощью паяльника. После этого начните собирать устройство на основании и прикрепите его шурупами. Затем идет мотор и подъем его с помощью канатов. После этого можно включать, если все части выставлены правильно. Наконец, нанесите на него немного краски или антикоррозийного масла, чтобы сохранить его срок службы и внешний вид.

Самодельный мощный токарный станок

Этот токарный станок — недорогой и удобный самодельный токарный инструмент. Он не очень сложный, но из него можно сделать небольшие изделия из дерева, которые понравятся вашему воображению. Первое, что нужно сделать в этом проекте, — это вырезать цельные деревянные детали, из которых состоит этот токарный станок. После этого вы будете использовать ручную пилу, чтобы разрезать их на изогнутые части. Затем вы приклеите эти части на металлический стержень с помощью паяльника и клея.

Он не очень сложный, но из него можно сделать небольшие изделия из дерева, которые понравятся вашему воображению. Первое, что нужно сделать в этом проекте, — это вырезать цельные деревянные детали, из которых состоит этот токарный станок. После этого вы будете использовать ручную пилу, чтобы разрезать их на изогнутые части. Затем вы приклеите эти части на металлический стержень с помощью паяльника и клея.

Токарный станок по дереву «Сделай сам»

Этот токарный станок по дереву был разработан таким образом, что его может сделать каждый. Единственное, что вам нужно, это приобрести материалы и немного свободного времени. Необходимые материалы включают фанеру, ножовку, шкивы, двигатель, шлифовальный станок, дрель и стальной стержень. Начните с изготовления крепления для двигателя; тогда вы должны использовать деревянные блоки для суммы. Прикрепите шкив к двигателю с помощью болтов и просверлите отверстие сбоку деревянного бруска для прохождения стального стержня.

Начните с изготовления крепления для двигателя; тогда вы должны использовать деревянные блоки для суммы. Прикрепите шкив к двигателю с помощью болтов и просверлите отверстие сбоку деревянного бруска для прохождения стального стержня.

В завершение скрепите все вместе гайками и болтами и прикрепите шлифовальную машину к противоположной стороне металлического стержня. Основная идея этой самодельной машины состоит в том, чтобы установить двигатель на основание из деревянных блоков, затем прикрепить оборудование и собрать двигатель.

Как сделать токарный станок

Токарный станок — удобный инструмент для токарной обработки дерева. А для изготовления токарного станка необходимы металлический стержень, паяльник, составные зажимы и набор для пайки. Чтобы превратить металлический стержень в токарный станок, вам нужно разрезать металлический стержень на части с помощью ручной пилы. Просверлите отверстия на обоих краях металлических деталей. Также просверлите отверстия паяльником. Соберите части машины, чтобы она выглядела как токарный станок, и все готово.

Чтобы превратить металлический стержень в токарный станок, вам нужно разрезать металлический стержень на части с помощью ручной пилы. Просверлите отверстия на обоих краях металлических деталей. Также просверлите отверстия паяльником. Соберите части машины, чтобы она выглядела как токарный станок, и все готово.

Самодельный токарный станок по дереву

Этот самодельный токарный станок по дереву очень прост в сборке и обладает большой гибкостью, что делает его ценным для любой столярной мастерской. Узел передней бабки надвигается на базовую секцию, освобождая место для зажимов. Основание состоит из двух частей: платформы для двигателя и механических приспособлений и второй части, выполняющей роль стационарной стойки с пазами. Вырежьте канавки в стационарной колонне, чтобы она работала как задняя бабка, когда вы ее вращаете. Как только вы закончите строительство, начните воплощать свои собственные проекты.

Щелкните здесь

Как построить токарный станок по дереву

Собрать токарный станок по дереву очень просто. Столяры обычно используют это устройство, чтобы вытачивать миски и ручки из деревянных блоков. Вам нужно будет создать деревянный брусок, две деревянные доски, два металлических стержня и винты. Деревянный брусок станет ступицей вашего токарного станка. Через отверстия в блоке с обоих концов будет помещен металлический стержень. Затем будут использоваться винты, чтобы соединить его с двумя деревянными досками, образующими основу.

Столяры обычно используют это устройство, чтобы вытачивать миски и ручки из деревянных блоков. Вам нужно будет создать деревянный брусок, две деревянные доски, два металлических стержня и винты. Деревянный брусок станет ступицей вашего токарного станка. Через отверстия в блоке с обоих концов будет помещен металлический стержень. Затем будут использоваться винты, чтобы соединить его с двумя деревянными досками, образующими основу.

Нажмите, чтобы узнать подробности

Как сделать токарный станок по дереву с нуля

Если вы любите самодельные проекты, этот подробный план покажет вам, как сделать самодельный токарный станок по дереву в домашних условиях. Материалы, необходимые для этого проекта, включают шкивы, ремни, двигатель, фанеру из балтийской березы, винты, дюбели, клей, болты, гайки, шайбы и торцовочную пилу. Этот токарный станок по дереву поставляется с удобными ручками для легкого вращения и зажима при скручивании или повороте. Внимательно посмотрите видеоурок, чтобы узнать больше о подготовке инструментов и материалов, необходимых для этого проекта «Сделай сам».

Этот токарный станок по дереву поставляется с удобными ручками для легкого вращения и зажима при скручивании или повороте. Внимательно посмотрите видеоурок, чтобы узнать больше о подготовке инструментов и материалов, необходимых для этого проекта «Сделай сам».

Как сделать мини-токарный станок за 3 минуты

Первый шаг — построить мини-токарный станок по дереву. Вам понадобится деревянная доска, два кирпича, дрель, шурупы и клей. Создайте основу из деревянной доски, используя размеры и положение кирпичей. Просверлите отверстие в центре основания для крепления дрели. После создания основания соедините два кирпича спереди с помощью винтов и клея, чтобы расположить их. Добавьте дюбели на край одного кирпича, чтобы держаться за более мелкие куски дерева.