- Как изготовить самодельные станки по дереву своими руками: фрезерный и токарный

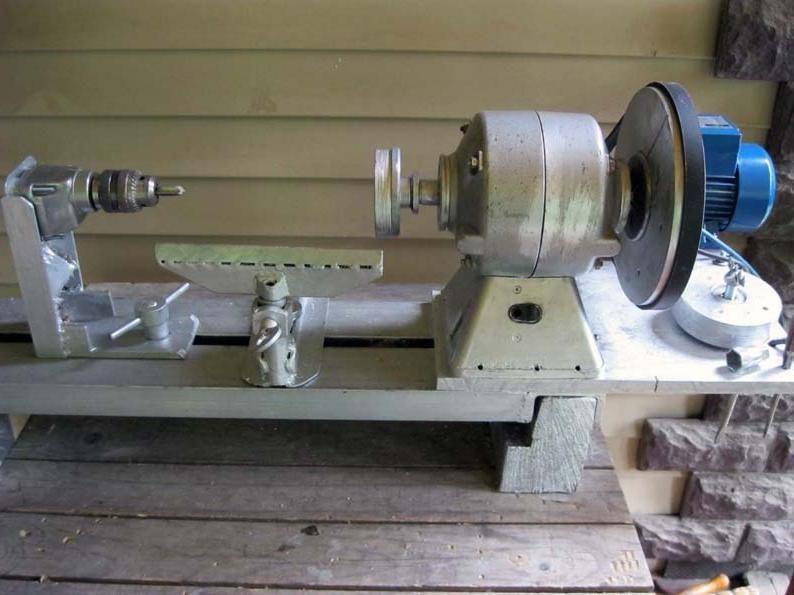

- Токарный станок

- Самодельные токарно-фрезерные устройства

- Процедура изготовления станка

- Передняя и задняя бабки

- Простейшая конструкция станка

- А можно что-то попроще?

- Фрезерные станки с ЧПУ

- Пошаговая инструкция изготовления

- Простой фрезерный станок

- Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

- Создание проекта

- Шпиндель

- Сборка опоры для двигателя

- Дополнительное оборудование

- Создание станка самостоятельно

- Основные составные и механизм действия передней бабки

- Изготовление ЧПУ станка

- Самодельные токарные станки по дереву, металлу

- Токарный станок по дереву своими руками. Токарный станок по металлу — простые и недорогие варианты изготовления Самодельные миниатюрные токарные станки по металлу

- 1 Зачем нужна самодельная токарная установка?

- 2 Устройство и механизм действия самодельного станка

- 3 Некоторые конструктивные особенности «домашних» токарных станков

- 4 Процесс самостоятельного изготовления агрегата для токарных работ

- Оборудование своими руками

- Токарный станок из двигателя

- Токарный станок с применением дрели

- Составные части мини-токарного станка по металлу

- Как производится вращение?

- Основные узлы устройства

- Этапы сборки токарного станка

- Делаем станок из дрели

- А теперь простейший станок

- Техника безопасности

- 1 Что такое суппорт станка?

- 2

- Особенности конструкции

- Инструменты, материалы и чертежи

- Инструкция по сборке

- процесс работ. Изготовление станины, передней и задней бабки, суппорта

- видео-инструкция по изготовлению своими руками, как самому сделать патрон, планшайбу, фото и цена

- Самодельный токарный станок по дереву: фото пошагового изготовления

- Токарный станок по дереву своими руками: размеры, фото изготовления

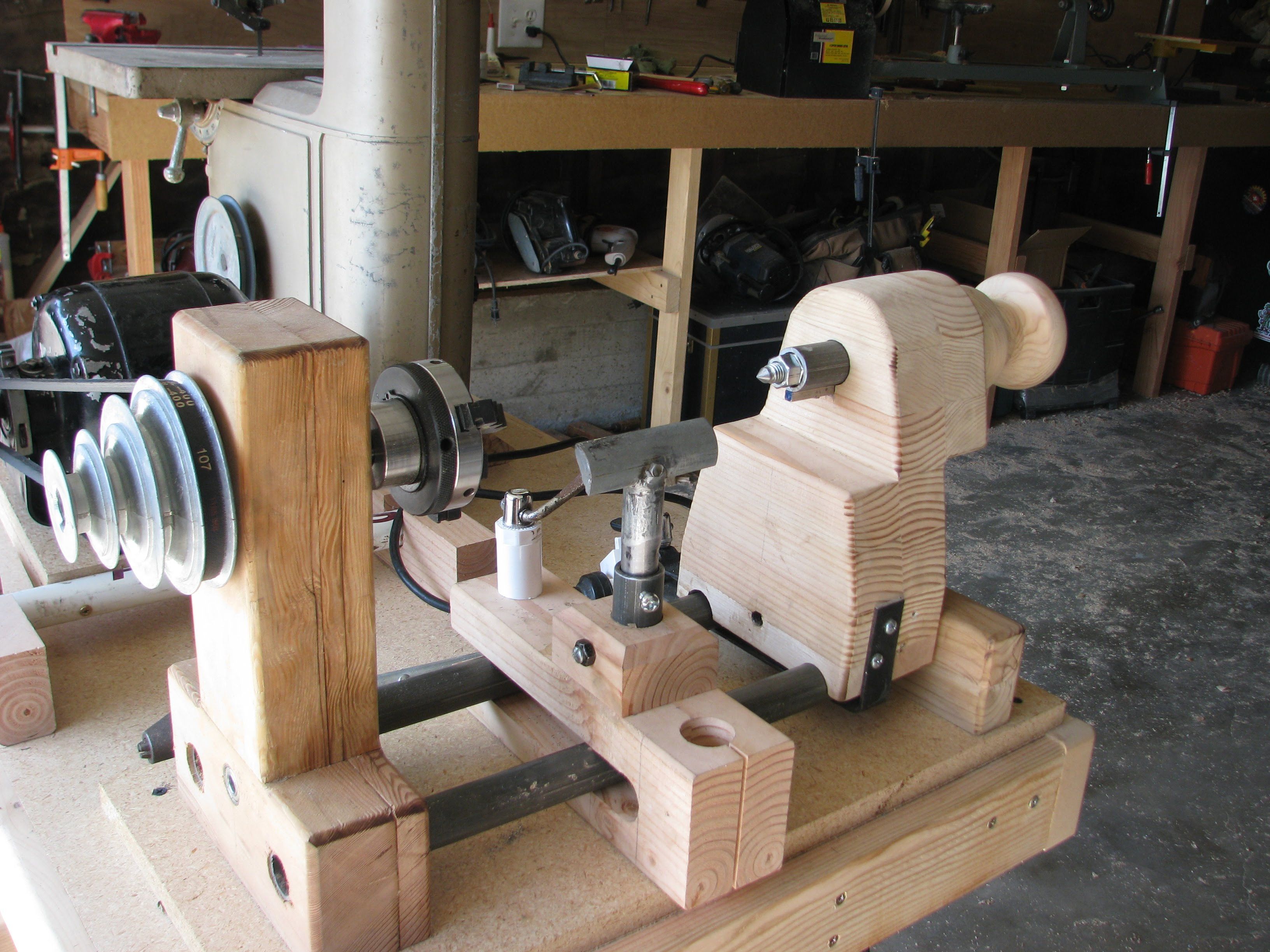

- Самодельный токарный станок по дереву с клиноременной передачей

- Самодельный токарный станок по дереву — Дом, дача, огород. — Каталог статей

- самодельная передняя бабка, фрезерное приспособление

- Самодельный токарный станок — по дереву » Полезные самоделки

- Вертикально фрезерный станок по дереву своими руками. Изготовление фрезерного стола своими руками: чертежи, видео и фото

- Фрезы конусной конфигурации

- Типы самодельных фрез для обработки древесины

- Фрезерный станок характеристики

- Устройство фрезерного станка:

- Самодельный фрезерный станок видео

- Станки по дереву для домашней мастерской: особенности и разновидности

- Особенности токарного станка по дереву для домашней мастерской

- Делаем стационарную циркулярную пилу своими руками

- Изготавливаем фрезерный станок по дереву для домашней мастерской

- Варианты рейсмусовых станков своими руками

- Особенности шлифовального станка по дереву своими руками

- Особенности фуговальных станков по дереву своими руками

- Конструктивные особенности

- Принцип действия и классификация

- Самостоятельное изготовление

- Сделайте сами деревообрабатывающие инструменты

- Инструменты собственного производства помогают лучше отрезать ласточкин хвост

- Заводской калибр для резки

- Штампованный долбежный инструмент

- Гарантия точности намотки Shopmade

- Как сделать косое долото

- Как сделать недорогие зажимы для кулачков

- Сделайте свой собственный пресс-секретарь

- Изготовление ленточнопильного станка

- ⋆ Самодельный деревообрабатывающий рамный станок ⋆ 🌼Farmer

- Как построить свой собственный ручной рубанок

- 15 потрясающих проектов по деревообработке для всех уровней квалификации

- Описания курсов | Технологический институт моды

- Редкий, квалифицированно отреставрированный деревообрабатывающий станок сорта Greenlee доставлен в NMIH

- Как устроить небольшую гаражную мастерскую

Как изготовить самодельные станки по дереву своими руками: фрезерный и токарный

В сегодняшнем обзоре редакции Homius мы расскажем о том, как в бытовых условиях сделать фрезерный станок по дереву самостоятельно, чтобы выполнять основные операции с изделиями. Отличием подобных станков станет многофункциональность, которая даст возможность обрабатывать металлические, деревянные и другие заготовки. Чтобы знать, как сделать фрезерный станок по дереву своими руками, следует ознакомиться с общими рекомендациями.

Фрезерный станок по дереву своими руками ФОТО: remoo.ru

Токарный станок

Важную роль играет станина при изготовлении самодельного токарного станка по дереву. Своими руками ее можно сделать из уголка или профильной трубы. Допускается изготовление станины из древесины, но такая конструкция не отличается надежностью – материал может деформироваться вследствие пересыхания. Для того чтобы сделать станок, вам обязательно потребуется электрический двигатель. Скорость вращения ротора должна быть 1500 об/мин, а мощность — не менее 250 Вт.

Скорость вращения ротора должна быть 1500 об/мин, а мощность — не менее 250 Вт.

Это минимальные требования к электрическому мотору, если вы планируете обрабатывать крупные заготовки, то стоит увеличить мощность. Вам понадобится ненужный ручной фрезер при изготовлении самодельного токарного станка по дереву. Своими руками эту деталь сделать не получится. Фрезер нужно установить на площадке из фанеры: толщина — 12 мм, размер — 200×500 мм. Но сначала в планке нужно сделать несколько отверстий, при помощи которых впоследствии установите фрезу и крепежи. На этой же пластине будут устанавливаться упоры, изготовленные из брусков.

Самодельные токарно-фрезерные устройства

Станок для фрезерования дерева и других материалов — очень полезная вещь для домашнего хозяйства. Сейчас не проблема найти подходящее оборудование, однако стоит оно неприлично дорого. А вот сделать фрезерный станок своими руками, не тратя большие деньги на фирменный или китайский аналог, под силу любому хозяйственному человеку. Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция. Привод для самодельного фрезерного станка Проектируя несложный самодельный фрезерный станок, стоит обратить внимание на электропривод. Первый фактор – это мощность. Если станок делается для не глубокой выборки деревянных заготовок, то подойдёт и мотор с максимальной мощностью 500 Ватт. Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме. Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся.

Для этого нужен электродвигатель подходящей мощности, стол и направляющая конструкция. Привод для самодельного фрезерного станка Проектируя несложный самодельный фрезерный станок, стоит обратить внимание на электропривод. Первый фактор – это мощность. Если станок делается для не глубокой выборки деревянных заготовок, то подойдёт и мотор с максимальной мощностью 500 Ватт. Однако такой станок будет часто глохнуть и не оправдает времени и средств, сэкономленных на приобретении маломощного двигателя. По наблюдениям, оптимальный вариант – поставить мотор с мощностью, начиная от 1100 Вт. Привод на 1 – 2 киловатта позволит применять любой тип фрез и делать обработку древесины в обычном режиме. Здесь подойдёт как стационарные электромоторы, так и приводы мощных ручных электроинструментов, таких как болгарка, дрель, ручной фрезер. Второй немаловажный фактор – оборотистость. Чем выше количество оборотов, тем чище и равномернее будет рез. Если двигатель рассчитан под бытовую сеть 220 вольт, то фантазировать на тему подключения не придётся. А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД). Изготавливаем самодельный лифт для фрезера Собрать самодельный фрезерный станок из подручных материалов – это полдела. Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей.

А вот трёхфазный асинхронный двигатель нужно подключать по особой схеме – звезда-треугольник, гарантирующей плавный запуск и выдачу максимально возможной в этой ситуации мощности (при включении трёхфазного электромотора в однофазную сеть, теряется от 30 до 50 процентов КПД). Изготавливаем самодельный лифт для фрезера Собрать самодельный фрезерный станок из подручных материалов – это полдела. Важно сделать его. Это даст возможность выставить рез фрезы по высоте без особых усилий, не тратя много времени. На фото показан способ сборки простого регулировочного лифта, выполненного из толстых фанерных листов. Сама конструкция крепится к крышке стола. Станок получится без шкивов и ремней, а фрезы будут насаживаться на вал самого двигателя. Поэтому привод изначально должен быть с высокими оборотами. Лифт для фрезерного станка состоит из несущего корпуса, каретки, скользящих полозьев, резьбовой оси и фиксирующего винта. При вращении оси каретка с мотором перемещается вверх или вниз по оси. Полозья исполняют роль направляющих ограничителей. Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху. Самодельный стол для фрезерного станка

Фиксирующим винтом закрепляют каретку неподвижно после выставления по высоте. Несущий корпус удерживает всю конструкцию и крепится к крышке верстака снизу. Важно, чтобы каретка с двигателем не шаталась в корпусе, иначе при фрезеровании выборка древесины будет неравномерной и не красивой. Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху. Самодельный стол для фрезерного станка

Если нет готового стола, и Вы самостоятельно его изготавливаете, то нужно учесть, что разные материалы по-разному ведут себя во время эксплуатации. Например, самодельный стол для фрезера, сделанный из дерева, боится влаги, зато деревянные конструкции проще изготовить и они частично поглощают вибрации. Как видно на фото, направляющие для упора обрабатываемой заготовки, также можно сделать из ДСП или фанеры с возможностью регулировки положения в горизонтальной плоскости. Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто. Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

Что касается стружки, то в самодельных конструкциях часто применяют старый ненужный пылесос. Не стоит забывать о технике безопасности – всё неиспользуемое в работе пространство вокруг вращающейся фрезы должно быть закрыто. Также не лишним будет сделать прижимной механизм, для фиксации проталкиваемой по ходу заготовки.

Станок по дереву своими руками

Основу токарного станка по дереву составляет однофазный электродвигатель мощностью около 1 кВт или трехфазный электродвигатель мощностью около 1,5 кВт, включенный по конденсаторной схеме. Лучше выбрать электродвигатель с пониженным числом оборотов в минуту, не более 1500 (желательно около 600—800). О конденсаторных схемах включения трехфазных двигателей в однофазную сеть необходимо рассказать подробнее. Имеется большой выбор трехфазных электродвигателей, однако не все они пригодны для включения в однофазную сеть по конденсаторной схеме. Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д). Электродвигатели с номинальным напряжением 220/380 В — по схеме «треугольник» (Д). Для получения максимально возможной мощности на валу электродвигатели подключают к однофазной сети 220 В по схеме, показанной на рис. 117,а. Переключатель SA2 позволяет осуществить реверс ротора двигателя. Для электродвигателя с номинальным напряжением 220/380 В, выполненного по схеме «треугольник», емкость рабочего конденсатора определяют по формуле: Ср(д) = 4800-(мкФ).

О конденсаторных схемах включения трехфазных двигателей в однофазную сеть необходимо рассказать подробнее. Имеется большой выбор трехфазных электродвигателей, однако не все они пригодны для включения в однофазную сеть по конденсаторной схеме. Так, например, хороши для этих целей двигатели серий АО, А02, Д, АОЛ, АПН, УАД и некоторые другие. Имеются электродвигатели с номинальным напряжением 127/220 В (номинальное напряжение электродвигателя указано на паспорте-этикетке на его корпусе). Такие электродвигатели подключают к сети 220 В через конденсаторы только по схеме «звезда» (д). Электродвигатели с номинальным напряжением 220/380 В — по схеме «треугольник» (Д). Для получения максимально возможной мощности на валу электродвигатели подключают к однофазной сети 220 В по схеме, показанной на рис. 117,а. Переключатель SA2 позволяет осуществить реверс ротора двигателя. Для электродвигателя с номинальным напряжением 220/380 В, выполненного по схеме «треугольник», емкость рабочего конденсатора определяют по формуле: Ср(д) = 4800-(мкФ). Пусковые конденсаторы (С ) в обеих схемах выбирают емкостью в 1,5—2,0 раза больше, чем рабочие. Конденсаторы для перечисленных схем должны быть с бумажной изоляцией (марок МБГО, МБГП и т. п.) и рассчитаны на рабочее напряжение не менее 350 В. Если электродвигатель с номинальным напряжением 127/220 В, выполненный по схеме «звезда», имеет выведенные на клеммную колодку концы (где можно производить переключение обмоток), то применяют схему (рис. 1,6), дающую наибольшую достижимую мощность на валу. Рис. 1 Пуск электродвигателя осуществляют следующим образом. Нажимают кнопку «Пуск» и включают выключатель «Сеть». Как только электродвигатель наберет обороты, отпускают кнопку «Пуск». Если при выбранном рабочем конденсаторе двигатель при работе сильно нагревается, подбирают оптимальный вариант, уменьшая или увеличивая емкость рабочего конденсатора. На ось двигателя станка устанавливают планшайбу (рис. 2,а). Она имеет центральный конус и четыре переставных. На них насаживается заготовка и надежно фиксируется.

Пусковые конденсаторы (С ) в обеих схемах выбирают емкостью в 1,5—2,0 раза больше, чем рабочие. Конденсаторы для перечисленных схем должны быть с бумажной изоляцией (марок МБГО, МБГП и т. п.) и рассчитаны на рабочее напряжение не менее 350 В. Если электродвигатель с номинальным напряжением 127/220 В, выполненный по схеме «звезда», имеет выведенные на клеммную колодку концы (где можно производить переключение обмоток), то применяют схему (рис. 1,6), дающую наибольшую достижимую мощность на валу. Рис. 1 Пуск электродвигателя осуществляют следующим образом. Нажимают кнопку «Пуск» и включают выключатель «Сеть». Как только электродвигатель наберет обороты, отпускают кнопку «Пуск». Если при выбранном рабочем конденсаторе двигатель при работе сильно нагревается, подбирают оптимальный вариант, уменьшая или увеличивая емкость рабочего конденсатора. На ось двигателя станка устанавливают планшайбу (рис. 2,а). Она имеет центральный конус и четыре переставных. На них насаживается заготовка и надежно фиксируется. Для мелких деталей используют планшайбу меньших размеров. Второй конец заготовки закрепляют в центре (рис. 2,6). Он представляет собой уголковый держатель, сваренный из стали толщиной 4—5 мм. К держателю приварена обойма, в которую вставлен с натягом шарикоподшипник. В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке. Рис. 2 Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться. На верстаке во время работы станка устанавливают подручники (рис. 2,8). Их обычно делают трех размеров: длинный, средний и малый.

Для мелких деталей используют планшайбу меньших размеров. Второй конец заготовки закрепляют в центре (рис. 2,6). Он представляет собой уголковый держатель, сваренный из стали толщиной 4—5 мм. К держателю приварена обойма, в которую вставлен с натягом шарикоподшипник. В центральное отверстие шарикоподшипника запрессована стальная точеная втулка с резьбой под центр. Центр представляет собой стальной заостренный стержень толщиной не менее 16 мм со сплошной резьбой по всей длине и двумя лысками на конце (для заворачивания центра). С помощью трех гаек центр крепится во втулке. Рис. 2 Ограничительная шайба плотно насаживается на заостренный конец. При установке станка на верстаке необходимо следить, чтобы центральный конус планшайбы и конус центра находились на одной линии, т. е. были бы соосны. При любом перемещении центра эта соосность должна строго соблюдаться. На верстаке во время работы станка устанавливают подручники (рис. 2,8). Их обычно делают трех размеров: длинный, средний и малый. Последний делают так, чтобы он мог крепиться к верстаку под разными углами. На подручник опирается при работе резец. Резцы можно сделать из плоских напильников (рис. 2,г). Черновой (обдирный) резец имеет полукруглую форму. Угол заточки его для твердых пород дерева около 25°, для мягких — около 35е. Чистовые резцы в плане косые (с углом 70—80°), угол заточки их 20—30°. Иногда чистовые резцы делают с односторонней заточкой. Общая длина резца (с ручкой) около 500 мм. Станок обязательно оборудуют двумя деревянными брусами сечением 80X80 мм, так называемыми отбойниками (рис. 2, б). Они предназначаются для отбрасывания заготовки в сторону, если она сорвется со станка. До начала работы на станке подбирают заготовку (желательно без сучков, сухую). Для наружных деталей обычно используют осину, она хорошо выдерживает внешние воздействия. Для внутренних деталей лучше брать липу — она легко обрабатывается. Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке.

Последний делают так, чтобы он мог крепиться к верстаку под разными углами. На подручник опирается при работе резец. Резцы можно сделать из плоских напильников (рис. 2,г). Черновой (обдирный) резец имеет полукруглую форму. Угол заточки его для твердых пород дерева около 25°, для мягких — около 35е. Чистовые резцы в плане косые (с углом 70—80°), угол заточки их 20—30°. Иногда чистовые резцы делают с односторонней заточкой. Общая длина резца (с ручкой) около 500 мм. Станок обязательно оборудуют двумя деревянными брусами сечением 80X80 мм, так называемыми отбойниками (рис. 2, б). Они предназначаются для отбрасывания заготовки в сторону, если она сорвется со станка. До начала работы на станке подбирают заготовку (желательно без сучков, сухую). Для наружных деталей обычно используют осину, она хорошо выдерживает внешние воздействия. Для внутренних деталей лучше брать липу — она легко обрабатывается. Для ответственных силовых деталей подходят бук или дуб. Хвойные породы плохо обрабатываются на токарном станке. Рассмотрим, например, изготовление балясин. Сначала выстругивают четырехугольный брус. На торцах рисуют окружность и топором обстругивают начерно цилиндрическую заготовку. Заготовку приставляют к планшайбе станка так, чтобы конус встал точно в центр размеченной окружности. Слегка ударяют молотком по другому концу заготовки, чтобы обозначились углубления от всех пяти конусов планшайбы. По этой разметке сверлят пять отверстий сверлом диаметром вдвое меньше, чем диаметр каждого конуса у основания. Глубина отверстий — три диаметра сверла. На другом торце также высверливают по разметке отверстие для центра. Вставляют заготовку в станок. Для этого ударом молотка насаживают ее на конус планшайбы до упора и подводят под отверстие центр. Ставят стопорную шайбу и заворачивают центр так, чтобы стопорная шайба слегка вдавилась в торец заготовки. Завинчивают левую гайку до упора во втулку (рис. 2,6). С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее.

Рассмотрим, например, изготовление балясин. Сначала выстругивают четырехугольный брус. На торцах рисуют окружность и топором обстругивают начерно цилиндрическую заготовку. Заготовку приставляют к планшайбе станка так, чтобы конус встал точно в центр размеченной окружности. Слегка ударяют молотком по другому концу заготовки, чтобы обозначились углубления от всех пяти конусов планшайбы. По этой разметке сверлят пять отверстий сверлом диаметром вдвое меньше, чем диаметр каждого конуса у основания. Глубина отверстий — три диаметра сверла. На другом торце также высверливают по разметке отверстие для центра. Вставляют заготовку в станок. Для этого ударом молотка насаживают ее на конус планшайбы до упора и подводят под отверстие центр. Ставят стопорную шайбу и заворачивают центр так, чтобы стопорная шайба слегка вдавилась в торец заготовки. Завинчивают левую гайку до упора во втулку (рис. 2,6). С другой стороны держателя также навинчивают первую гайку до упора во втулку и второй гайкой контрят ее. Устанавливают длинный подручник и отбойники. Включают двигатель. Обдирным резцом начинают сни- . мать стружку не толще 1—2 мм (в зависимости от твердости дерева). Резец держат крепко двумя руками и следят, чтобы он все время опирался на подручник (рис. 2,в). Для того чтобы лезвие резца стачивалось равномерно, его подводят к заготовке под разными углами. Заготовку обрабатывают начерно до тех пор, пока диаметр ее не станет на 1,5—2,0 мм больше намеченного. Затем работу ведут уже чистовым резцом. Резец подводят к заготовке так, как это показано на рис. 2 ,д, причем лезвие его наклонено по отношению к образующей цилиндра. Получив нужный диаметр, приступают к разметке балясины по длине с помощью подготовленного шаблона. Ее ведут острым концом чистового резца (рис. 2,е). Таким же образом протачивают все узкие переходы (рис. 2,ж). Остальную обработку (закругления, конусные части и т. д.) выполняют чистовым резцом, как обычно (рис. 2, д). Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона.

Устанавливают длинный подручник и отбойники. Включают двигатель. Обдирным резцом начинают сни- . мать стружку не толще 1—2 мм (в зависимости от твердости дерева). Резец держат крепко двумя руками и следят, чтобы он все время опирался на подручник (рис. 2,в). Для того чтобы лезвие резца стачивалось равномерно, его подводят к заготовке под разными углами. Заготовку обрабатывают начерно до тех пор, пока диаметр ее не станет на 1,5—2,0 мм больше намеченного. Затем работу ведут уже чистовым резцом. Резец подводят к заготовке так, как это показано на рис. 2 ,д, причем лезвие его наклонено по отношению к образующей цилиндра. Получив нужный диаметр, приступают к разметке балясины по длине с помощью подготовленного шаблона. Ее ведут острым концом чистового резца (рис. 2,е). Таким же образом протачивают все узкие переходы (рис. 2,ж). Остальную обработку (закругления, конусные части и т. д.) выполняют чистовым резцом, как обычно (рис. 2, д). Контроль осуществляют шаблонами, прикладывая их к детали и добиваясь, чтобы очертания детали точно совпадали с обводами шаблона. Готовую деталь, не снимая ее со станка, шлифуют абразивными шкурками (шкурку складывают в узкую полоску и, удерживая за края, подводят к детали). Окончательно деталь полируют древесной стружкой: зажимая горсть стружки в руке, прижимают ее к поверхности вращающейся детали.

Готовую деталь, не снимая ее со станка, шлифуют абразивными шкурками (шкурку складывают в узкую полоску и, удерживая за края, подводят к детали). Окончательно деталь полируют древесной стружкой: зажимая горсть стружки в руке, прижимают ее к поверхности вращающейся детали.

Токарный станок по дереву своими руками.

В 1977 году мне исполнилось 5 лет, и я получил от моего отца в подарок станок по дереву «умелые руки». Но он оказался довольно слабым, и отец сделал мне самодельный – более высоко оборотистый. Этот станочек безотказно служит в нашей семье уже третьему поколению, достаточно прост в использовании и неприхотлив в обслуживании. Станина изготовлена из сотого швеллера. Все прорези в ней, из-за отсутствия у нас в то время болгарки высверливались дрелью и обрабатывались в ручную напильниками. Двигатель использован от старого кассового аппарата 1968 года выпуска, имеет 2700 об/мин., 50 w, 220 v, пусковой конденсатор 4 mf. Ширина станка 58 см. Чертёж с точными размерами не вижу смысла приводить, такие вещи как правило строятся из подручных средств что в разы удешевляет конечный продукт. Подручник сварен из уголка и пластины листового металла, его высота должна совпадать с центром обрабатываемой заготовки.

Станина изготовлена из сотого швеллера. Все прорези в ней, из-за отсутствия у нас в то время болгарки высверливались дрелью и обрабатывались в ручную напильниками. Двигатель использован от старого кассового аппарата 1968 года выпуска, имеет 2700 об/мин., 50 w, 220 v, пусковой конденсатор 4 mf. Ширина станка 58 см. Чертёж с точными размерами не вижу смысла приводить, такие вещи как правило строятся из подручных средств что в разы удешевляет конечный продукт. Подручник сварен из уголка и пластины листового металла, его высота должна совпадать с центром обрабатываемой заготовки.

Задняя бабка – двутавр с отпиленной щёчкой, в котором просверлены отверстия для его крепления к станине и приварены гайки для винта с центром и его фиксатора.

Планшайба изготовлена из трубчатой гайки. Станок имеет две степени регулировки – перемещение подручника по отношению обрабатываемой детали ( зазор 2-3мм ), затем грубая и точная регулировка винта с центром, для фиксирования обрабатываемой детали. Во время работы винт с центром не вращается относительно деревянной заготовки, поэтому его надо периодически смазывать машинным маслом по мере его выгорания. Резцы изготавливаются из любого закалённого металла – напильники, ножницы, промышленные пилы по металлу, клапана от двигателей.

Во время работы винт с центром не вращается относительно деревянной заготовки, поэтому его надо периодически смазывать машинным маслом по мере его выгорания. Резцы изготавливаются из любого закалённого металла – напильники, ножницы, промышленные пилы по металлу, клапана от двигателей.

Вот пример изготовления поделок (пасхальных яиц) из красного дерева ]]>на этом станке.

Очень красивую древесину имеет туя и скумпия. Деревянные чурки перед использованием нужно сушить в сухих помещениях в течении достаточно длительного времени.

Ещё есть интересный способ придания улучшенной остойчивости выточенным подсвечникам. В нижней части подсвечника прорезаются глубокие канавки в шахматном порядке, подсвечник оборачивается фольгой, перевернув его в верх ногами заливаем в канавки расплавленный свинец. После остывания свинца снимаем фольгу и обрабатываем мелким напильником наш узор.

https://ukrlot.com/frezernyj_svoimi_rukami.html]]>

]]>https://golova2uha.ru/2012/06/15/tokarny-j-stanok-po-derevu-svoimi-rukami/]]>

]]>https://www. freeseller.ru/umelec/stanki/1232-tokarnyjj-stanok-po-derevu-s…]]>

freeseller.ru/umelec/stanki/1232-tokarnyjj-stanok-po-derevu-s…]]>

kazap.ru

Процедура изготовления станка

Сначала делаете платформы для установки передней и задней бабок.

Для того чтобы изготовить самодельный деревообрабатывающий станок, вам понадобятся такие детали:

- Привод – электрический мотор, о его параметрах мы упоминали выше. Идеально подойдет двигатель от стиральной машинки. Он имеет высокие характеристики, а главное, легко запускается от бытовой сети 220 В.

- В качестве задней бабки можно использовать патрон от дрели и металлический заточенный стержень, зажатый в нем.

- Для изготовления передней бабки нужен шпиндель с 3-4 штифтами. Именно с их помощью вы сможете сместить заготовку относительно оси.

- Опорная конструкция – это стол для монтажа резцов. Конфигурация может быть любой, главное требование – это удобство.

- При помощи шкива и ремня осуществляется передача крутящего момента от мотора к заготовке.

Для работы вам нужно использовать комплект резцов. Если у вас есть инструмент, то резцы можно сделать и своими руками. Такие самодельные приспособления на токарный станок обойдутся дешевле, а работать будут не хуже заводского варианта.

Передняя и задняя бабки

Передний фиксатор заготовки является сложной составной конструкцией, которая позволяет двигателю не испытывать перегрузок при обработке дерева. Перед изготовлением этой детали рекомендуется построить чертежи вращающего механизма.

В качестве передней бабки может выступать сверлящая часть старой ненужной дрели. Ее основание (штырь) закрепляется с помощью сварки в центре вращающегося вала. От мотора к валу прокладывается приводной ремень. Из листа металла шириной 15-20 см изготавливается кожух, который защитит от случайного соскакивания ремня.

От мотора к валу прокладывается приводной ремень. Из листа металла шириной 15-20 см изготавливается кожух, который защитит от случайного соскакивания ремня.

Передняя бабка

Основная сложность – точно рассчитать центр крутящегося вала. Самый простой способ – перенести заготовку на клетчатый лист бумаги, обвести, а затем найти точку пересечения диаметров круга.

Более простое устройство передней бабки – изготовление планшайбы, которая будет одеваться непосредственно на винт мотора и фиксировать. Для этого необходимо выпилить из плотного материала (древесины, фанеры или железного листа) круг, диаметром 15-20 см, и просверлить в нем 5 отверстий – центральное и 4 на пересечении двух диагоналей. К четырем отверстиям крепятся уголки, на противоположной стороне которых закрепляются удерживающие винты. Регулируя винты можно зажать заготовку любого диаметра.

Изготовить заднюю бабку токарного механизма для обработки дерева гораздо проще. Для этого потребуется широкий винт с конусообразным окончанием. Такой элемент можно сделать самостоятельно, заточив обычный широкий винт с одного конца с помощью шлифовальной машины. Шип крепится на стойку с помощью стопорных гаек – с передней и задней части опоры.

Такой элемент можно сделать самостоятельно, заточив обычный широкий винт с одного конца с помощью шлифовальной машины. Шип крепится на стойку с помощью стопорных гаек – с передней и задней части опоры.

Более надежной конструкцией станет сваренная из двух пластин и трубы опора под винт. С двух сторон в трубу привариваются гайки, подходящие под размер шипа. Для быстрой фиксации на противоположный конец винта приваривается небольшая ручка.

Задняя бабка

Если передняя бабка – это неподвижный элемент конструкции, то задний фиксатор должен иметь возможность двигаться вдоль основания, подстраиваясь под размер деревянной заготовки. Следовательно, стойка задней бабки должна иметь отверстие под фиксирующий винт.

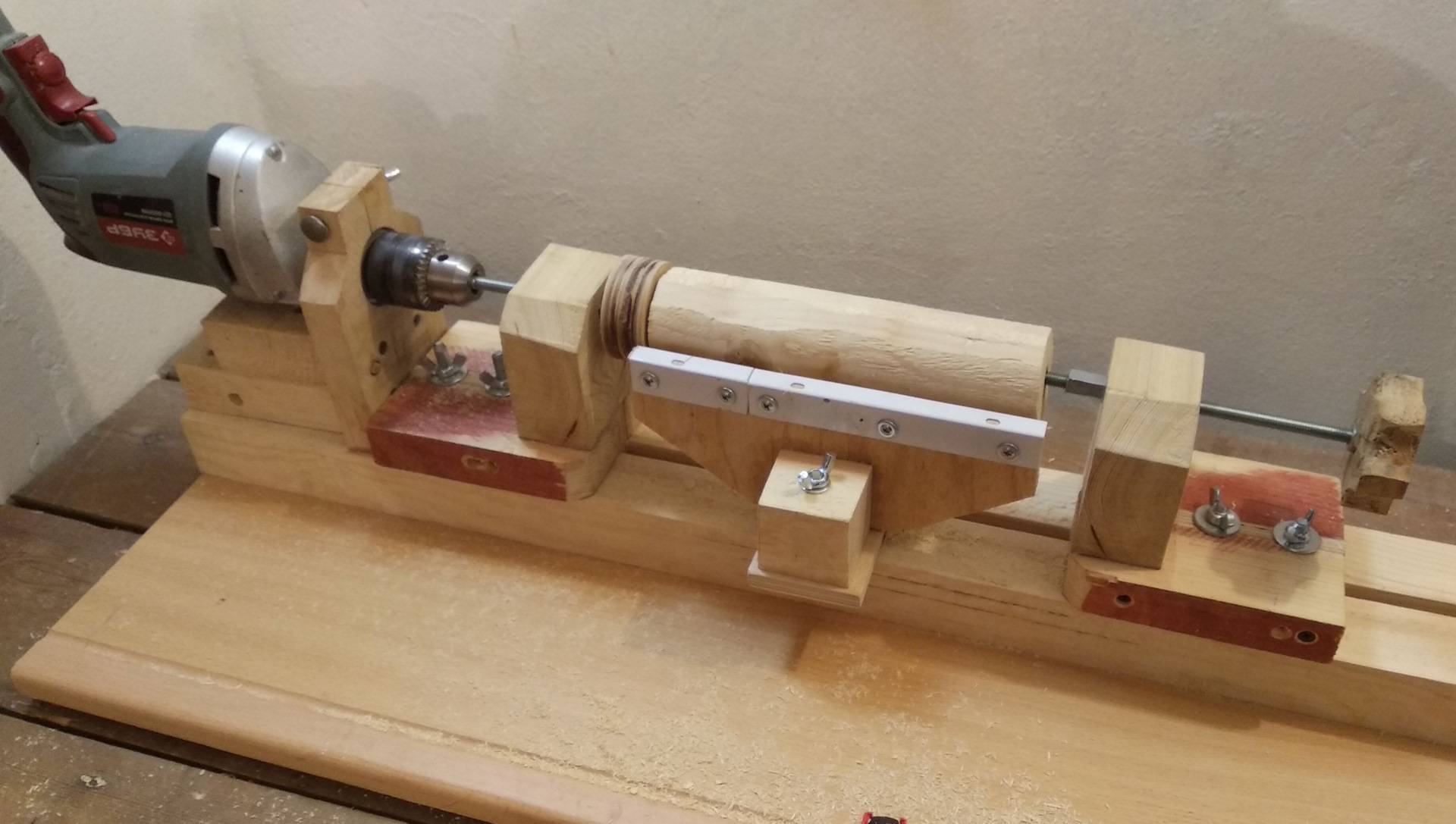

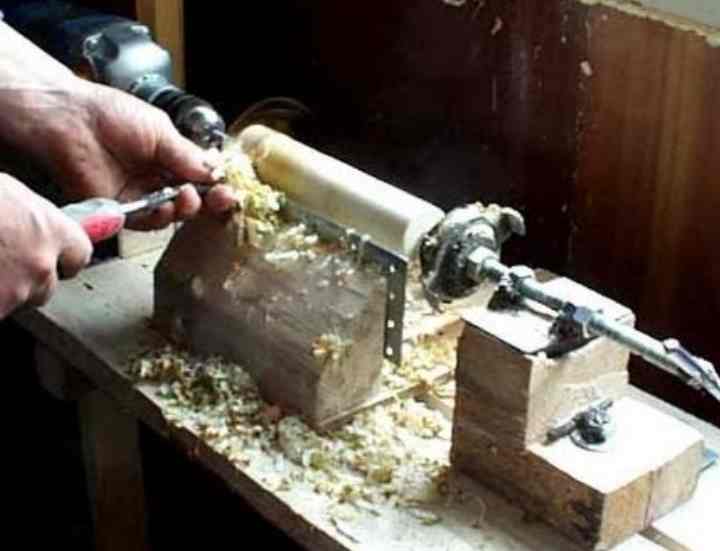

Простейшая конструкция станка

Такой станок подойдет тем, кому срочно нужно обработать 1-2 заготовки. Вам для работы нужна дрель, именно она и будет основой всей конструкции. Использовать станок можно при работе с небольшими заготовками. В качестве станины используются деревянные бруски. Задняя бабка может быть заменена валом, смонтированным на опорном подшипнике от автомобиля. Для фиксации заготовки необходимо сделать или купить насадку.

В качестве станины используются деревянные бруски. Задняя бабка может быть заменена валом, смонтированным на опорном подшипнике от автомобиля. Для фиксации заготовки необходимо сделать или купить насадку.

Но у станка имеются такие недостатки:

- Высокая погрешность при обработке заготовок. Поэтому сделать много одинаковых элементов не получится.

- Низкая надежность.

- Нет возможности выполнить обработку крупных заготовок из дерева.

Но несмотря на все эти недостатки, основную функцию станок все же выполняет.

А можно что-то попроще?

Многие не хотят заморачиваться над созданием упомянутого выше самодельного станка из-за больших затрат по времени, сложности и т.д. Кто-то пользуется станком раз в месяц и делает маленькие детали чисто для своих нужд. И в таком случае есть вариант сделать практически ту самую конструкцию при помощи вашей электрической дрели.

И в таком случае есть вариант сделать практически ту самую конструкцию при помощи вашей электрической дрели.

Вариант более вынужденный и применяется, когда вовсе нет возможности делать сложную конструкцию. Но, он вполне сойдет для новичков, не привыкших работать своими руками с деревом. Рассчитан подобный агрегат на обработку лишь небольших изделий. Станина создается из деревянных частей. Принцип такой же, как и в первом варианте.

Далее нужно купить специальную насадку на вашу дрель для токарного станка, которая будет работать, как передняя бабка (тоже имеет зубцы либо фиксаторы для заготовки). Заднюю опорную часть делаете из деревянного бруса, на который прикреплен уголок с болтом (болт должен быть заточен под форму конуса). С подручником никаких проблем возникнуть не должно, так как каждый подстраивает по свои рабочие привычки. Основными недостатками являются:

- недостаточная надежность данной конструкции;

- работа только с негабаритными заготовками;

- качество фрезеровки зачастую оставляет желать лучшего.

Фрезерные станки с ЧПУ

Программное обеспечение – это крайне важная составляющая любого фрезерного станка с ЧПУ. Далее мы рассмотрим, как изготовить самодельный ручной фрезер по дереву, а также возможность его автоматизации. Конечно, чисто ручная конструкция вряд ли сможет удовлетворить всем потребностям. Поэтому стоит подумать над тем, чтобы модернизировать станок.

Поэтому к обычной конструкции добавляете такие элементы:

- Блок ЧПУ.

- Порт LPT.

Кстати, если вы решили изготовить фрезерный копировальный станок, то можно применять старые каретки от принтеров.

Именно на их основе можно сделать механизм, который будет перемещаться в двух плоскостях. Правда, надежность окажется не очень высокой у такого самодельного станка по дереву. Своими руками изготовить его не очень сложно, но вот промышленные образцы надежнее и долговечнее. Вот только стоимость у них сильно высокая.

Вот только стоимость у них сильно высокая.

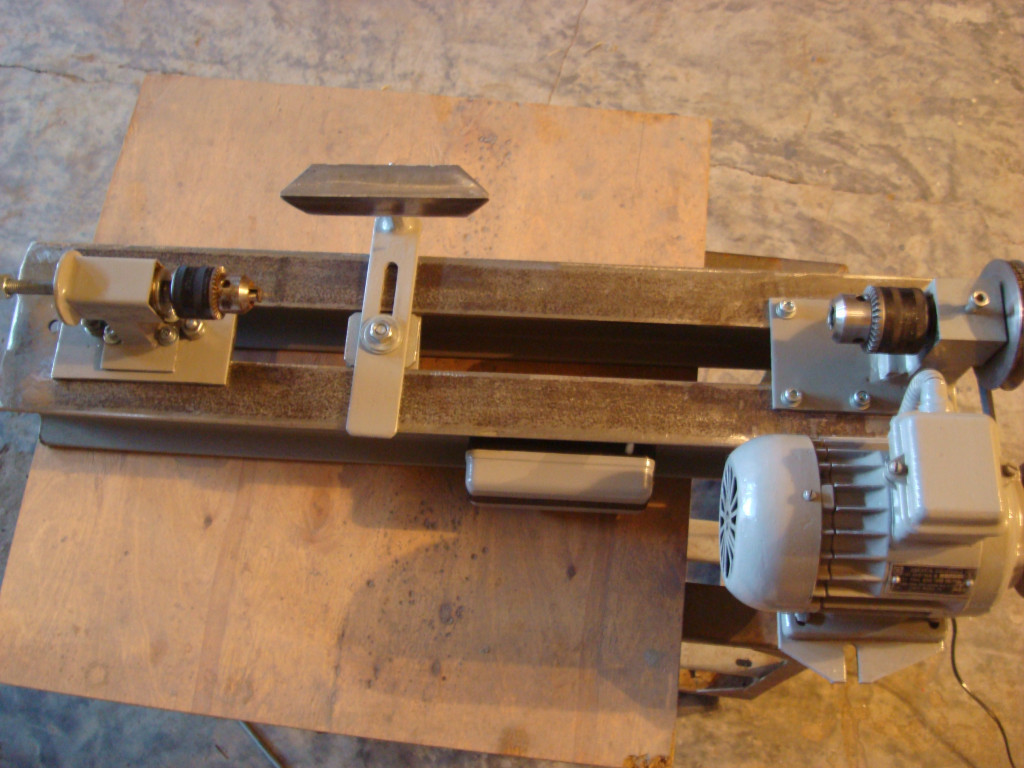

Пошаговая инструкция изготовления

Следуя прилагаемому примеру, любой домашний мастер может обзавестись настольным станочком. В дальнейшем, если возникнет необходимость, можно задуматься и о профессиональном оборудовании.

Для изготовления понадобится электродвигатель, рассчитанный на питание от источника постоянного тока с напряжением 12 В. Здесь могут быть использованы аккумуляторы от автомобиля или источников бесперебойного питания от компьютеров.

Цанговый патрон поможет устанавливать в него небольшие центры. В него устанавливают сверла или другие цилиндрические изделия. Основное назначение – это задавать центр для обрабатываемой детали.

Мебельный ролик будет использован для изготовления задней бабки. У подобной детали имеется подшипник, который можно использовать в качестве задней опоры для заготовки.

Электрические схемы «живут» за счет проводов, по которым течет ток. Попутно понадобятся выключатели, клеммы для соединения. Умелые мастера попутно используют кабельные каналы. В них прокладывают провода. В дальнейшем вероятность наступить на них сводится к нулю.

Аккумулятор от ИБП довольно удобен в использовании. У него небольшая масса, он сам довольно компактен. В то же время это устройство обладает значительным запасом электроэнергии.

Нужно напилить заготовки из древесины. В небольшом станке нет необходимости использовать сварные конструкции, так как при работе нагрузки не будут большими.

Для желающих повторить изделие предлагаются размеры заготовок. Они указаны в сантиметрах.

Перед использованием нужно зашлифовать детали, потом их красят.

Станина окрашивается черной краской. Она будет стоять неподвижно.

Все детали, устанавливаемые выше станины, окрашиваются голубой краской.

Сначала на станину устанавливается передняя бабка. Она представляет собой прочную опору. Саморезами и клеем добиваются прочного соединения деталей. После полимеризации клея изделие разобрать нельзя, оно приобретет необходимую жесткость.

Она представляет собой прочную опору. Саморезами и клеем добиваются прочного соединения деталей. После полимеризации клея изделие разобрать нельзя, оно приобретет необходимую жесткость.

Для монтажа электродвигателя нужно прикрутить опорный уголок.

К уголку будет смонтирован электромотор.

Еще одна важная деталь – поводковый патрон. Для его изготовления использован небольшой элетромоторчик от детской игрушки. Нужен только корпус. Поэтому после удаления внутренностей производится рассверливание под цанговый патрон.

На корпусе наносится разметка. По ней будет произведен рез.

Установив цанговый патрон, проверяют, как будет вращаться поводок. Нужно добиться вращения без биений.

Теперь срезается лишний металл поводка.

Выполняется монтаж поводка и цангового патронов. Теперь можно приступать к другим частям станка. Передняя бабка готова.

В задней бабке будет использован упорный подшипник от мебельного ролика. Нужно удалить излишки, а потом устанавливать на опору.

Нужно удалить излишки, а потом устанавливать на опору.

Лишний металл срезан. Есть опора, подшипник и острые кромки.

Острые кромки и заусенцы удалить. Такая надпись встречается на большинстве деталей из металла. Вот эти кромки удаляются.

Чтобы подшипник работал и не изнашивался, его нужно смазать. Смазку в процесс работы придется периодически возобновлять.

Заднюю опору ставят на пластину. Она будет скользить по станине станка.

Сближая заднюю и переднюю бабку, определяют центр на задней бабке.

Точка центра определена. На нее нужно установить вращающуюся опору из мебельного ролика.

Совместив центры, определяются места для сверления. В них будут ввернуты саморезы.

Завершение монтажа – это вворачивание саморезов по своим местам.

На станине задняя бабка может перемещаться вперед и назад. Чтобы облегчить подобные перемещения, нужно несколько усложнить конструкцию. Создается корпус задней бабки.

Направляющий корпус собирается на клею и саморезах.

В собранном виде видны два направляющих паза. Они нужны для установки фиксирующих болтов.

Нужно приподнять станину. Поэтому под углы подкладываются резиновые пластинки. Их приклеивают по месту на двусторонний скотч.

Завернув болтики, можно притянуть корпус задней бабки к станине. Отпустив, ей дают свободу перемещения. Нужно установить направляющие, по которым она сможет двигаться, сохраняя соосность с патроном.

Направляющие устанавливаются с обеих сторон от корпуса. Их тоже придется периодически смазывать силиконовой смазкой.

Пришло время установить опорную поверхность, на которую будут опираться резцы.

Опора прикручивается к станине. Пока не приобретены токарные резцы, можно использовать обычные отвертки. Ими обрабатывают древесину.

К электродвигателю паяют провода.

Станок готов. Можно приступать к испытаниям.

На заготовке определяют центр. Его придется засверлить. Профессионалы используют специальные калибры, которыми проверяют правильность сверления.

Его придется засверлить. Профессионалы используют специальные калибры, которыми проверяют правильность сверления.

После фиксации в передней бабке подгоняют заднюю. Дополнительно закрепляют на острые концы подшипникового узла.

Включив двигатель, начинают точение. Сначала удаляется лишняя древесина. Получают цилиндр. Затем будет производиться фасонное точение.

Окончательную обработку проводят наждачной бумагой.

Раздвинув бабки, вынимают готовую точеную деталь.

Видео: как сделать мини токарный станок по дереву?

Станок готов. Можно искать заказы. Он поможет изготавливать самые разные детали.

Можно искать заказы. Он поможет изготавливать самые разные детали.

Простой фрезерный станок

Сначала вам нужно составить чертеж, в котором обязательно указать всю информацию о конструкции. Например, размеры всей конструкции и отдельных элементов, способы соединений, материал, из которого осуществляется изготовление. После этого нужно собрать из заранее подготовленных труб раму. Для крепежа лучше всего использовать сварочный аппарат. После изготовления рамы обязательно проверяете все размеры и углы. Только после этого можно приступить к изготовлению станка своими руками.

Самодельный станок по дереву можно сделать, следуя такой инструкции:

- На плиту ДВП наносите разметку и вырезаете столешницу.

- В том случае, если планируете разместить фрезу вертикально, проделываете в плите под нее вырез.

- Монтируете шпиндель и электромотор. Обязательно нужно учесть, что шпиндель не должен выходить за пределы рабочей поверхности.

- Монтируете ограничительную планку.

Вот и все, станок готов. Но перед тем как запустить его в работу, нужно провести испытание и выявить возможные дефекты. Главное – фрезерный станок не должен очень сильно вибрировать. Для того чтобы избавиться от посторонней вибрации, устанавливают дополнительно ребра жесткости. Можно изготовить любую поделку при помощи таких самодельных станков по дереву. Своими руками вы сможете делать красивые шкатулки, картины на дереве и многое другое.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Профильные специалисты рекомендуют выбирать силовой агрегат для оборудования этой категории мощностью не менее 1,4−1,6 кВт. Если предполагается постоянное выполнение больших объёмов работ, данный параметр увеличивают на 20−25%. Достаточно мощная техника выполняет свои функции без перегрузок, что снижает риск поломок, продлевает реальный срок службы. Цена такого фрезерного станка значительно не увеличится. Зато появится возможность устанавливать крупные фрезы.

Для правильной оценки следует одновременно учитывать частоту вращения (диапазон – 10 000−35 000 об/мин). Необходимо помнить о том, что при увеличении диаметра фрезы соответствующим образом возрастает угловая скорость. Если превысить определённый порог, сила трения повысит температуру до потемнения деревянной заготовки (возникновения пламени).

Мнение эксперта

Артём Крикунов

Консультант по подбору инструмента ООО «ВсеИнструменты.ру»

Спросить у специалиста

“Чтобы исключить затруднения при выборе оптимального режима обработки, рекомендуется сделать плавную регулировку скорости вращения шпинделя”.

Создание проекта

Чертеж деревообрабатывающего станка, сделанного своими руками

Чтобы изготовить деревообрабатывающий станок своими собственными руками, вам следует опираться на чертежи или проекты. При этом от качества и грамотности составления чертежей напрямую зависят характеристики будущего деревообрабатывающего оборудования.

Главное правило, которого следует придерживаться, чтобы самому создать чертежи — это определение первоначальных условий. Вы задаете будущему деревообрабатывающему оборудованию его параметры, технические характеристики, на основе которых составляете схему. Многие допускают ошибки, опираясь на готовые чертежи и меняя при этом параметры, указанные в них. Это приводит к тому, что станок оказывается полностью не соответствующим схемам.

Это приводит к тому, что станок оказывается полностью не соответствующим схемам.

Оптимальный вариант при создании станка самоделки — это составление собственных чертежей, схем и проектов. При этом не отходите от намеченных параметров. Вот почему важно заранее точно определить, что именно вам требуется от деревообрабатывающего станка.

Элементы конструкции

Все станки для деревообработки, создаваемые своими руками, имеют определенный набор основных узлов.

- Корпус. Это станина, рабочий опорный стол. Данный элемент служит для установки всего необходимого для станка оборудования — шпиндель, резцы, обрабатывающий блок, электродвигатель, модуль ЧПУ и пр.

- Блок обработки. Конструкция и технические характеристики блока обработки зависят от того, для каких работ предназначен ваш станок. Это может быть обычный сверлильный агрегат на основе дрели, пилорама на основе болгарки, ленточная пила, лобзиковый станок и пр. Для каждого из них требуются соответствующие резцы и рабочие инструменты. Также важно, чтобы резцы соответствовали возможностям привода.

- Система управления. Она подразумевает наличие элементов для изменения частоты вращения, положения шпинделя. При этом резцы могут двигаться за счет ручного, полуавтоматического или автоматического управления. Последние два типа подразумевают использование числового программного управления. Многие думают, что только на заводских деревообрабатывающих станках можно встретить резцы, каретки и прочие механизмы, управляемые с помощью ЧПУ. На практике умельцы уже научились самостоятельно устанавливать модули ЧПУ на самодельный станок. Это вопрос сложный, но реальный для осуществления самому.

Продумайте тщательно будущий проект. Для этого изучайте заводские станки, знакомьтесь с их функциональными возможностями, оснащением, техническими характеристиками. Приложив определенные усилия, можно самому создать достойный аналог заводского оборудования для деревообработки.

Комплектующие

Технические характеристики станка самоделки зависят непосредственно от того, какие комплектующие вы будете использовать для сборки, насколько качественными окажутся резцы и хватит ли мощности электродвигателя для выполнения обработки древесины.

- Пусть станок у вас самодельный, но для его сборки специалисты рекомендуют использовать комплектующие заводского производства. Особенно это касается обрабатывающего блока станка;

- Резцы покупайте или заказывайте их изготовление у специалистов. Резцы, фрезы, валики изготавливаются из инструментальной стали. С помощью дрели обработать вы их не сможете, и тем более сделать острые кромки, без которых резцы выполнять свои задачи не смогут. Заводские резцы качественные, долговечные, эффективные, они позволяют выполнять различные виды деревообработки, в зависимости от конфигурации. Многие пытались сделать резцы самостоятельно, но на деле редко из этого получался результат, аналогичный заводским фрезам;

- Четко придерживайтесь параметров деталей для станка, указанных в чертежах. Применение заводских комплектующих имеет весомое преимущество в том, что все они изготавливаются в соответствии со стандартами. Потому собрать из них полноценный, качественно функционирующий станок намного проще, чем из самодельных компонентов деревообрабатывающего станка;

- У вас должна быть возможность самостоятельно обрабатывать комплектующие. Иногда им может потребоваться доводка, введение некоторых изменений в конструкцию;

- Ориентируйтесь на комплектующие для вашего деревообрабатывающего станка, которые смогут обеспечить длительный срок службы. Да, некоторые умудряются собрать станок для обработки древесины буквально из металлолома. Но качество, надежность и срок службы подобного агрегата находится под большим сомнением;

- Деревообрабатывающее оборудование должно иметь надежную фиксацию. Прочное крепление позволит избежать дополнительных погрешностей в процессе деревообработки. Работа двигателя, обработка деталей приводит к возникновению вибраций. Если эти вибрации не гасить, оборудование будет трясти, что негативно скажется на качестве деревообработки.

Собрать своими руками функциональный деревообрабатывающий агрегат можно, а иногда и нужно. Определитесь с целью, составьте подробный план действий, вооружитесь качественными комплектующими и приступайте к сборке. А если тратить силы и время не хотите, но можете потратить деньги, купите заводской деревообрабатывающий комплекс.

Шпиндель

Наименование данного элемента происходит с немецкого языка и переводится как «веретено». Эта деталь являет собой вал, который оснащен механизмом для крепления заготовки, которая обрабатывается. Обычно вал делается с отверстием, в котором обрабатываются пруты. Шейка шпинделя конусную или цилиндрическую форму.

Основные нормы в работе шпинделя:

- Точность оборачивания – оно настраивается, исходя от стандартов, и имеет прямую зависимость от предназначения самого устройства, его точности.

- Жесткость самого шпиндельного узла – данное требование также выполняется, исходя от общепринятых стандартов.

- Виброустойчивость – она ни в коем образе не является определителем качества обрабатываемой детали.

- Быстрота оборотов шпинделя – чем большая быстроходность этого узла, тем выше качество готового изделия.

- Несущая способность – этот параметр почти полностью зависит от качества шпиндельных опор и жидкости для смазки устройства.

- Долговечность – данный пункт зависит только от качества подшипников.

- Нагрев, допустимый для подшипников.

Одним из главных условий для того чтобы изготовляемая деталь была как можно точнее и аккуратнее обработана, является правильное кручение шпинделя. Он должен равномерно и легко вращаться.

Сборка опоры для двигателя

Мини фрезерный станок можно начинать собирать в любой последовательности, главное, соблюдать очередность при сборке его деталей.

- От 63-го уголка болгаркой отрежьте две части, каждая из которых равна 200 мм;

- На одной полке каждого уголка, просверлите по два отверстия диаметром чуть больше, чем диаметр болта для крепления к столу;

- В другой полке также требуется просверлить отверстия, но они должны совпадать с болтами крепления на самом двигателе;

- Сначала прикрутите опоры из уголков к двигателю, а после поставьте конструкцию с левого края стола и наметьте места по просверленным в уголке отверстиям для крепления.

- Отодвиньте двигатель и просверлите по намеченным точкам места, куда будет крепиться настольный станок.

Дополнительное оборудование

Самодельный деревообрабатывающий станок требует внедрения нескольких деталей, с помощью которых механизм сможет повторять маневры промышленного агрегата. Существуют дополнительные детали, входящие в корпус.

Электропроводка – мощность электричества должна тянуть 380 В. Проводка должна быть сделана грамотно, с соблюдением всех норм безопасности. Провода закрепляются так, чтобы не появилась вероятность попадания в двигатель или режущие механизмы.

Защитные кожухи – устанавливаются на все опасные детали станка и призваны защищать части тела от повреждений при случайном соскальзывании деталей при обработке. Чаще всего изготавливаются из жести или текстолита.

Создание станка самостоятельно

Для производства универсального устройства, работающего с деревом, понадобится наличие:

- Вала;

- Станины, которая регулируется по вышине;

- Патрона для свёрл;

- Электродвигателя.

Этот механизм легко отшлифует, заточит и разрежет деревянные составные части.

Подбирая двигатель, не упустите из своего поля зрения такие характеристики:

- Мощность в промежутке от 0,6 до 1,5 кВт;

- Синхронность;

- Среднее значение вращения вала около 2500 оборотов в минуту.

Вал обязан иметь устройство для фиксации патрона под свёрла. Если такового нет, то потребуется подточить конечную часть вала при помощи напильника. Диаметр крепления обязан быть чуть больше диаметра патрона. Потом запустите двигатель и подточите патрон таким образом, чтобы он прочно закрепился на вале. При помощи притирочной пасты и надфиля подгоните патрон под необходимый размер вала. При неимении такой пасты следует потереть наждачку и развести маслом её абразив.

Обязательно просверлите отверстие и нарежьте резьбу M5 M6 в центральной части вала, это убережёт вас от нечаянного сползания патрона. Также не забудьте зафиксировать его с помощью потайной головки.

Вы можете расположить деревянную деталь в различных положениях по отношению к станку.

Особенности работы

Фиксация рамы к столу производится двумя болтами, а планки крепятся при помощи фиксирующих скоб.

Чтобы соорудить раму вам пригодиться шесть железных уголков, сечение которых должно составлять 2,5 на 2,5 см, и один уголок с сечением 4 на 4 см. Их длина составляет 30 см. Для соединения воспользуйтесь сварочным аппаратом. Обратите внимание на качество сварочных швов, так как станок в ходе работы заметно вибрирует.

Для производства столешницы вы можете использовать пластмассу, металл, фанеру либо доски.

Для установки деталей на пространстве стола вам понадобится изготовить скобы и планки. Чтобы установить в отверстие патрона фрезу, пилу либо шкиву, вам нужно дополнительно сделать втулки переходного характера, а также оправки.

Всем мозгоремесленникам доброго времени суток! Для тех из вас, у кого нет больших мастерских или малогабаритных стеллажей под инструмент, пригодится самоделка этой статьи, в которой компактно умещены все полезные инструменты, и которую легко можно перемещать на другие рабочие площадки.

При создании этой мозгоподелки я старался сделать ее как можно компактной, чтобы ей можно было удобно пользоваться даже в небольшом пространстве, а перемещать даже при отсутствии у вас автомобиля. Для этого у нее имеются транспортировочные колеса, и передвигать поделку можно в одиночку, а если все же использовать для этого авто, то потребуется лишь небольшая помощь при погрузке.

Этот компактная станок-самоделка включает в себя: циркулярный стол, фрезерный стол и лобзик. А еще в ней имеется большой шкаф в котором вы можете хранить другой свой инструмент.

Чтобы показать поделку в действии я сделаю пару ящиков из дешевых сосновых досок. На видео показано как я нарезаю доски для ящиков на циркулярном столе с помощью салазок, для получения требуемых размеров пользуюсь дополнительной планкой с зажимом.

Потом я делаю канавку для основания. Нужный угол можно получить используя угловой упор с направляющей. Сняв накладку можно выставить угол наклона диска, в данном случае 45 градусов. Направляющая лобзика регулируется в трех осях, тем самым можно использовать лезвия разных размеров — от 100 до 180мм, тем самым получая максимальную высоту среза 70мм.

Далее я делаю ручку выдвижного ящика, и для этого использую фрезером, которым навожу округлую фаску. Здесь также имеется направляющая для углового упора, а еще будет полезен выносной подшипник для фрезерования кривых линий. Сам фрезер можно наклонять под углом 45°. Ящик готов, и он занимает предназначенное ему место.

Соединение паз-шип можно на этом мозгостоле сделать двумя путями. Во-первых, с помощью лобзика, дополнительной планки и углового упора. А во-вторых, на циркулярном столе, используя специальный кондуктор.

С диском самого большого размера, который можно установить на самоделку (235мм), можно получить максимальный рез 70мм. На направляющей имеются небольшие регулировочные болты для уменьшения наклона, а при необходимости даже для блокировки.

Основные составные и механизм действия передней бабки

Этот элемент токарного станка – один из основных деталей любого токарного устройства. Именно от него зависит точность расположения обрабатываемой детали и амплитуда ее движений. Кроме передней бабки на всех станках присутствует и задняя – на нее прикрепляется режущий инструмент. Обе бабки закрепляются на станине, которая является основой для любого станка, и имеют различие только своим местоположением.

Существуют еще и шлифовальные станки, на которых дополнительно закреплена третья специальная бабка для шлифовки, отвечающая за перемещение шлифовальной платформы данного устройства.

Существуют такие главные элементы токарного устройства, которые регулируют скорость оборачивания обрабатываемого элемента:

- Два подшипника.

- Шпиндель.

- Шкив.

- Специальная коробка скоростей, которая отвечает за изменение скорости вращения обрабатываемого элемента.

Главным элементом передней бабки токарного станка является шпиндель, основная задача которого состоит в том, чтобы регулировать движение оборачивания на обрабатываемый элемент.

По правую сторону, обращенную к задней бабке, прикреплена резьба. К ней присоединяются патроны, которые удерживают деталь, что обрабатывается. Шпиндель установлен на двух подшипниках, от которых в полной мере зависит точность выполненной работы.

Также во внутренней конструкции передней бабки закрепляется гитара шестерен. Они передают вращение с выходного вала коробки скоростей на вал коробки подач.

Корпус передней бабки является основной платформой для всех составляющих элементов. Его форма напрямую зависит от модели токарного устройства и бывает очень разнообразной. Нижняя поверхность корпуса гладкая, в шпунт, который находится посередине, закрепляются все направляющие.

На внешней стороне передней бабки токарного устройства установлена коробка скоростей, которая работает при помощи зубчатых передач.

Изготовление ЧПУ станка

Изготовление ЧПУ станка немного отличается от технологии создания обычного станка тем, что здесь имеется программа, которая будет контролировать его работу. Однако, как и многие другие станки, в его основе лежит балка с прямоугольным сечением.

Важно для скрепления использовать не сваривание, а болты, так как это обеспечит большую прочность (вибрация на болты оказывает меньшее воздействие, чем на сварочные швы).

Постарайтесь предусмотреть возможность перемещения станка по вертикали. Это предоставит вам большее поле для экспериментов и использования вашей фантазии.

При сборке лучше всего начать с моторов. Они должны работать на электричестве и быть шагового типа. Прикреплять их надо прямо на ось, вертикально. Один будет двигать фрезер горизонтально, другой – вверх и вниз. После установки двигателей, переходите к прикреплению оставшихся частей конструкции.

Передаваться вращательные движения будут через систему ремней. Это обеспечит работу узловой системы.

Проверьте работоспособность фразера. Если все готова и нет дефектов, то можете подключать к нему программное обеспечение.

Самодельные токарные станки по дереву, металлу

Мужчины бывают двух категорий: те, которые все делают самостоятельно и те, которые для решения своих проблем ищут первую категорию мужчин. Но, не будем углубляться в эту философскую дискуссию, ведь статья предназначена именно для первой категории.

Любителям самостоятельно мастерить и изобретать сегодня есть на чем разогнаться – любой инструмент или материал на выбор. Даже если не все возможно купить, то можно арендовать на время. Хотя такой вариант не всем подходит. Настоящий мастер хочет, чтобы у него был полный комплект инструментов и станков. Так постепенно гараж или сарай превращается в миниатюрный заводик, которому под силу практически все. И вот именно в этих гаражах можно встретить самодельные станки и приспособления, которые необходимы любому мастеру. Такие станки появляются у тех, кто действительно любит что-то делать своими руками. Конечно, можно приобрести готовый станок, но это дорого и не каждый может себе позволить сделать такое приобретение, притом, что использовать его вы будете время от времени.

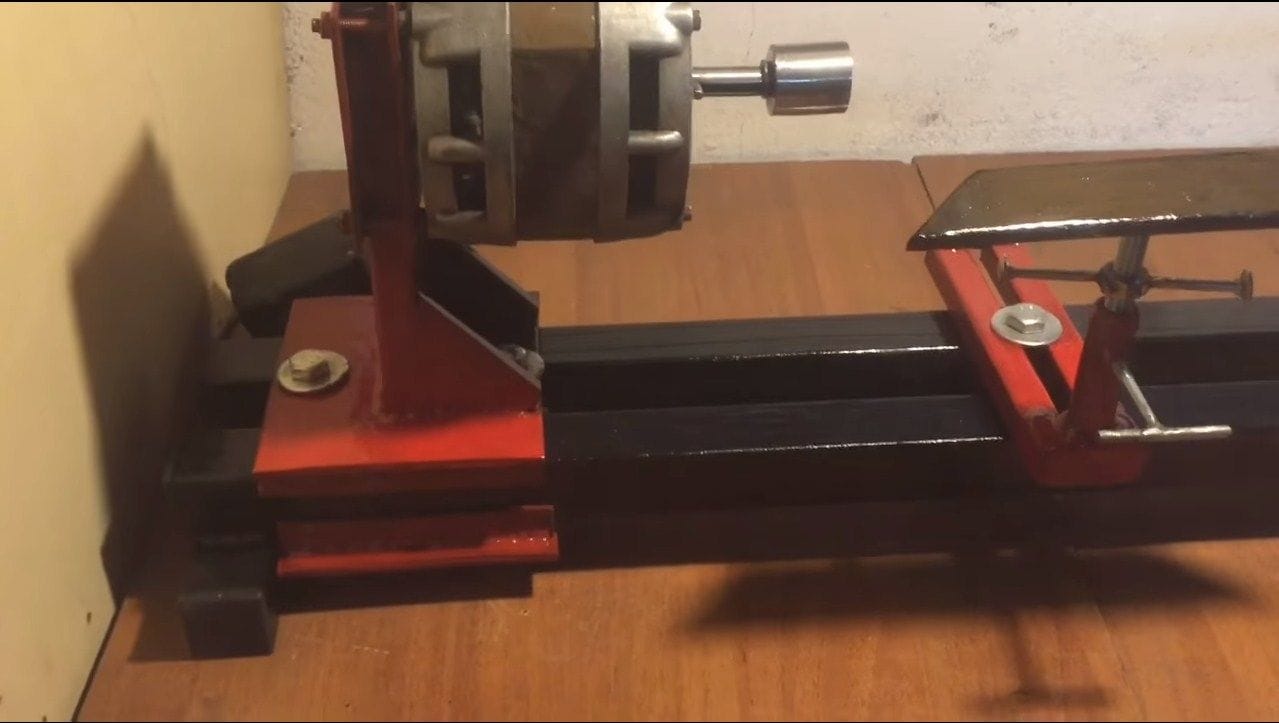

Самодельный токарный станок

Стоит сразу уточнить, что самодельные токарные станки, как впрочем, и заводские, различаются на станки по работе с деревом и метеллом. Для того чтобы сделать самодельный станок по дереву, не нужно все детали делать из металла, они могут быть и деревянными. Разнообразные самодельные токарные станки по дереву можно посмотреть на сайте Интернета. Здесь можно найти и совсем примитивные самодельные станки по дереву, и более сложные механизмы. Все зависит от вашего умения и того, для чего вам такой станок нужен.

Если вы часто выполняете работы по ковке, можно попробовать сконструировать такой станок для домашнего использования. Самодельный станок для холодной ковки сделать нетрудно. Для этого необходимо подготовить материал, для основания станка, металлические элементы, которые будут фиксировать металл и крепежные элементы, с помощью которых будет фиксироваться основание к столешнице.

Какие еще варианты станков можно изготовить в домашних условиях, можно посмотреть в Интернете. Там на эту тему есть достаточное количество выложенного видео. Самодельные станки и приспособления, созданные мастерами, справляются со своей задачей ничуть не хуже чем заводские аналоги. Так что не нужно пренебрегать возможностью установить у себя дома такой станок.

Видео работы на фрезерном станке по дереву, устройство станка:

Самодельные станки по дереву

Очень полезным в домашнем хозяйстве будет самодельный фрезерный станок по дереву. Основными детали, которые нужны для сделанного своими руками самодельного станка, это электродвигатель, направляющая конструкция и рабочая поверхность или стол. Лучше выбирать двигатель мощностью от 1100 Вт, если меньше, может часто глохнуть в процессе эксплуатации. В Интернете можно посмотреть видео самодельных станков по дереву, возможно посмотрев чужие работы, вам легче будет сконструировать собственный станок.

Токарный станок по дереву своими руками. Токарный станок по металлу — простые и недорогие варианты изготовления Самодельные миниатюрные токарные станки по металлу

Для того чтобы сделать токарный станок своими руками, домашнему умельцу понадобится разобраться с механизмом его действия, подготовить некоторые материалы и запастись терпением, необходимым для сборки самодельной конструкции, которая позволит обрабатывать разнообразные металлические изделия.

1 Зачем нужна самодельная токарная установка?

Ни один мужчина не откажется от того, чтобы в его доме либо квартире имелся небольшой по размерам токарный станок. Ведь с его помощью можно выполнить множество операций, связанных с обработкой деталей из металла, начиная от накатки рифленой поверхности и расточки отверстий, и заканчивая нарезанием резьбы и приданием наружным поверхностям деталей заданных форм.

Конечно, можно попытаться приобрести заводской токарный агрегат. Но такая покупка не каждому по карману, да и поместить производственный станок в обычном жилище бывает практически нереально из-за того, что оборудование для токарной обработки металлов занимает много места. Отличной альтернативой приобретению громоздкого и неудобного заводского станка является изготовление своими руками простой и при этом функциональной токарной установки.

Самодельный токарный станок по металлу, собранный по всем правилам, будет иметь несложное управление, занимать минимум места, отличаться простотой работы. При этом на нем вы сможете без проблем обрабатывать различные металлические и стальные изделия небольших геометрических размеров, став настоящим домашним мастером.

2 Устройство и механизм действия самодельного станка

Перед тем, как приступить к созданию токарного агрегата для бытового использования, нелишним будет узнать об его основных узлах и механизме действия подобного оборудования. Элементарный станок состоит из следующих частей:

- две бабки;

- рама;

- два центра: один из них является ведомым, другой – ведущим;

- упор для рабочего режущего инструмента;

- электрический привод.

Механизмы станка устанавливаются на станину (в самодельном агрегате ее роль выполняет рама). Вдоль этой основы агрегата передвигается задняя бабка. Передняя бабка необходима для размещения базового узла вращения оборудования, она выполняется неподвижной. В станине монтируется и передаточное устройство, соединяющее ведущий центр с электродвигателем. Через данный центр происходит передача требуемого вращения обрабатываемой заготовке.

Станина «домашнего» станка обычно выполняется из деревянного бруса, также можно использовать уголки или профили из стали (металла). Не имеет значения, какой именно материал для рамы вы выберете, главное, чтобы он жестко фиксировал центры установки.

На самодельный токарный агрегат допускается устанавливать практически любой электрический мотор, даже совсем небольшой по мощности, но при этом стоит понимать, что его технических характеристик может не хватить для качественной обработки деталей, особенно, если речь идет о металлообрабатывающем аппарате. Малая мощность электродвигателя не позволит работать с металлом, а вот с деревянными заготовками способен справиться даже мотор мощностью около двухсот ватт.

Вращение в самодельных станках может сообщаться посредством цепной, фрикционной либо ременной передачи. Последняя из указанных применяется чаще всего, так как она характеризуется максимальной надежностью. Кроме того, имеются и такие конструкции агрегатов, сделанных самостоятельно, в коих передаточного устройства и вовсе не предусмотрено. В них ведущий центр или патрон для крепления рабочего инструмента размещается непосредственно на валу электромотора. Видео работы подобного агрегата можно без труда найти в интернете.

3 Некоторые конструктивные особенности «домашних» токарных станков

Для предотвращения вибрации обрабатываемых деталей следует монтировать ведущий и ведомый центр на одной оси. Если вы планируете изготовить станок всего с одним центром (с ведущим), в конструкции такого оборудования нужно будет предусмотреть возможность крепления изделия кулачковым патроном либо планшайбой.

Специалисты не советуют устанавливать на самодельные токарные агрегаты электродвигатели коллекторного типа. Их обороты при отсутствии рабочих нагрузок могут повышаться без команды оператора, что приводит к вылету детали из элементов крепления. Понятно, что такая «летающая» заготовка способна наделать много бед в ограниченном пространстве – в квартире или в частном гараже.

Если вы все же планируете установить именно коллекторный мотор, позаботьтесь об оснащении его специальным редуктором. Этот механизм исключает опасность возникновения бесконтрольного разгона обрабатываемых на станке деталей.

Оптимальным видом привода для самодельного агрегата является обычный асинхронный двигатель. Он характеризуется высокой устойчивостью при нагрузках (неизменная частота вращения) и обеспечивает качественную обработку деталей шириной до 70 и сечением до 10 сантиметров. В целом же, вид и мощность электродвигателя нужно подбирать так, чтобы изделие, подвергаемое токарной обработке, получало достаточное усилие вращения.

Ведомый центр, который, как было отмечено, находится на задней бабке, может выполняться неподвижным либо вращающимся. Его делают из стандартного болта – нужно лишь заточить под конус окончание его резьбового участка. Болт обрабатывается машинным маслом и вставляется в резьбу (внутреннюю), вырезанную в задней бабке. Его ход должен равняться примерно 2,5–3 сантиметрам. Вращение болта дает возможность прижимать между двумя центрами агрегата обрабатываемую деталь.

4 Процесс самостоятельного изготовления агрегата для токарных работ

Далее мы расскажем о том, как смастерить самодельный токарный станок лучкового типа, а также предоставим видео этого несложного процесса. С помощью такой установки вы сможете обтачивать изделия из металла и иных материалов, выполнять заточку ножей и прочих режущих приспособлений. Агрегат, кроме всего прочего, станет вам лучшим помощником в тех случаях, когда вы сами занимаетесь ремонтом своего легкового автомобиля.

Для начала нам потребуется выпилить две прочные стойки из древесины и присоединить к ним при помощи гаек болты. К ним будет крепиться станина самодельного станка, которую также можно сделать из дерева (если есть возможность, лучше использовать для рамы какой-либо сортовой металл – стальной уголок либо швеллер).

Обязательно нужно сделать специальный подручник, который увеличивает уровень устойчивости резца для токарной обработки металлических деталей. Подобный подручник представляет собой конструкцию из двух склеенных под прямым углом (или соединенных небольшими винтиками) дощечек. Причем на нижнюю доску крепят полоску из тонкого металла, необходимую для предохранения рабочего инструмента от изменения его формы в процессе вращения. В дощечке, стоящей горизонтально, вырезают прорезь, которая дает возможность управлять движениями подручника.

С изготовлением задней и передней бабки у вас проблем быть не должно – суть понятна, а если возникнут какие-либо затруднения, можно посмотреть видео в интернете, где данный процесс показан и описан весьма подробно. Патроны бабок, как правило, делают из готовых цилиндров, подходящих по сечению к общей конструкции станка, или посредством сваривания листового железа.

Раму самодельной установки желательно установить на дюралюминиевую основу, надежно скрепить станину с ней, смонтировать все узлы станка (их не так уж и много). После этого принимаемся за силовой узел нашего оборудования. Прежде всего, выбираем подходящий электрический двигатель. Для обработки металлических изделий он должен быть достаточно мощным:

- если планируется работать с мелкими деталями – от 500 до 1000 ватт;

- для работы с более «масштабными» заготовками – от 1500 до 2000 ватт.

Для «кустарного» токарного оборудования подходят моторы от старых швейных и стиральных машинок, а также двигатели с другого оборудования. Здесь решайте сами, какой привод вы можете смонтировать на самодельный агрегат. К электрическому двигателю подключают пустотелый стальной вал (головка шпинделя), используя ременную либо другую передачу. Этот вал соединяется со шкивом, который крепится на шпонке. Шкив нужен для крепления рабочего инструмента.

Силовые механизмы вы можете подключать самостоятельно, но лучше привлечь к этой операции специалиста-электрика. В этом случае вы будете точно уверены, что ваша токарная установка обеспечит полную электробезопасность выполнения токарных работ. После сборки станок готов к применению. Если же вам потребуется впоследствии расширить его эксплуатационные возможности, сделать это несложно.

Так, например, на выступающий торец вала двигателя можно насаживать абразивные либо , и с их помощью осуществлять , его полировку, а также высококачественную заточку бытового инструмента. При желании нетрудно сделать или приобрести переходник особого вида, оснащенный патроном для сверления металлов. Его можно крепить к указанному выше валу и выполнять фрезерование пазов в разнообразных деталях и сверление отверстий.

Наслаждайтесь работой на своем собственном самодельном токарном мини-центре!

В любом частном доме или гаражной мастерской найдет свое применение .

Такое оборудование позволяет обрезать детали из металла, дерева, пенопласта и ряда других материалов, высверливать отверстия, нарезать резьбу, обрабатывать торцы.

Все, что подразумевает изменение формы или поверхности детали, выполняется на токарном станке. Данные работы возможны как дома, так и в специально оборудованном кабинете.

Неудивительно, что первые, самые примитивные прототипы были сделаны в Древнем Египте, на них обтачивали камень.

В музеях есть токарный и фрезерный механизмы по металлу 14-15 веков, вращение в них происходило за счет ножной педали.

Бурное развитие промышленности в конце средних веков потребовало качественного рывка и в оборудовании – прошла модернизация ручного механизма, и появился первый токарный и фрезерный станок по металлу, работающий от электричества.

Чуть позже были создано оборудование с числовым программным управлением (ЧПУ).

Модернизация производства требовала все более и более узкоспециализированный инструмент, и оборудование с ЧПУ стали создавать не только для работы по дереву или металлу, но и выполняющее очень узкие операции, например, кромкование дверного полотна или высверливание полостей под врезку замка.

В таком виде они используются и по сей день.

В этой статье мы проведем обзор существующего оборудования и рассмотрим, как сделать простой станок своими руками, и как самостоятельная модернизация может улучшить оборудование.

Промышленное оборудование разделяются на легкие станки, весом до 1 тонны, средние по весу – до 10 тонн, и тяжелые – свыше 11 тонн.

Каждый станок выполняет одно или несколько действий по обработке дерева или металла дома или на производстве.

Все современное токарное оборудование оснащено ЧПУ от самого простого до сложного, контролирующего обточку детали с точностью до десятых долей миллиметра.

Модернизация станков разделила оборудование на тяжелое и громоздкое, выполняющее задачи для тяжелой промышленности, а также и миниатюрное высокоточное, производящее крошечные детали точных приборов – это настольные станки с ЧПУ.

Вне зависимости от размера и цели использования, токарные станки имеют одни и те же основные составляющие и узлы.

Он состоит из основы, на которой установлена станина, по которой по направляющим движется суппорт.

В противоположных концах оборудования расположены передняя бабка, передающая вращение через шпиндель обрабатываемой детали, и задняя бабка, которая передвигается свободно и фиксируется в зависимости от размера заготовки.

ЧПУ соединяется как с двигателем (в необходимый момент останавливает вращение), так и с собственно режущим элементом.

Близким родственником по принципу работы является фрезерный станок. Он также применяется по дереву и по металлу.

Фрезерный механизм за счет фрезы, установленной в шпинделе, совершает вращательное движение, а поступательное движение подачи детали может быть как прямолинейным, так и под углом в, зависимости от задачи.

Обычно фрезерный механизм оснащен ЧПУ. Очень широкое применение имеет центр, выполняющий одновременно фрезерный и токарный набор работ.

Оборудование своими руками

Есть много вариантов, как можно создать самодельный токарный механизм.

Если вам часто приходится производить одну и ту же работу, то настольные токарные механизмы в мастерской вашего дома будут хорошим подспорьем.

Чаще всего для работающей части оборудования используется дрель, укрепленная на основании. При начальных навыках работы с электроникой реально придумать даже аппарат с ЧПУ.

Основание или раму токарного оборудования можно сделать из уголков металла или деревянных брусьев.

Настольные токарные механизмы могут иметь основание в виде крепкой древесно-стружечной плиты.

Если перед вами стоит задача краткосрочной обработки небольших деталей, то вполне можно использовать мотор, работающий от сети 220В.

Конструкция рамы должна обеспечить выполнение следующих условий:

- как ведущий, так и ведомый центр располагаются на одной прямой, которая параллельна оси вращения;

- центр симметрии детали совпадает с осью ее вращения;

- деталь надежно закрепляется на бабке.

Производить токарную обработку детали, которая вращается между передней и задней бабкой, можно с помощью любого инструмента – напильников, надфилей и прочего.

Самодельные настольные токарные станки предназначены для боковой обработки деталей. Например, на них будет удобно обрабатывать балясину деревянной лестницы.

Своими руками несложно создавать не только настольные, но и полноценные токарные станки.

Основное, чем будут отличаться настольные варианты от полноразмерного станка – это двигатель.

Чем больше по размеру самодельный станок, тем более громоздкие детали он сможет обрабатывать.

А для работы с крупными заготовками, конечно, потребуется мощный двигатель.

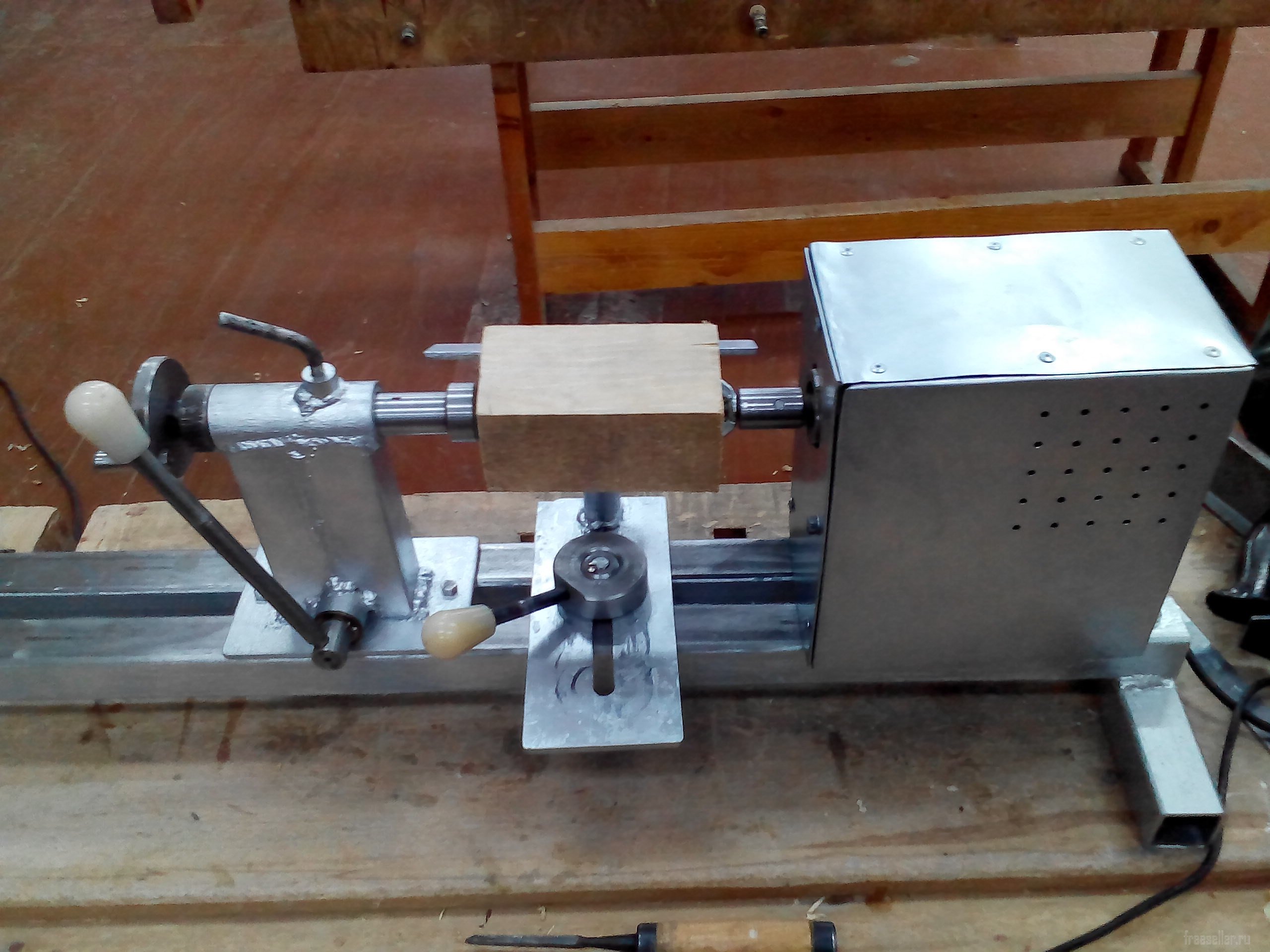

Токарный станок из двигателя

Рассмотрим самодельный станок, созданный своими руками из двигателя и блока питания старого советского магнитофона.

Его основой станет деревянная доска, из ее кусочков, выпиленных в форме квадратов, сторона которых равна ширине основания нашего будущего станка, сформируем заднюю бабку.

Из металла сформируем кожух, в котором вырежем отверстие для вывода вращающего механизма. Двигатель зафиксируем на кожухе.

Теперь требуется найти проекцию центра вращения на заднюю бабку.

Для этого можно сделать из бумаги цилиндр четко соответствующий расстоянию между бабками, зафиксировать его на передней бабке и с помощью привода несколько раз обернуть вокруг оси.

Если цилиндр вращается ровно, то точкой фиксации детали будет центр круга, который описывает цилиндр на задней бабке.

В центр заводим саморез или любой другой держатель для заготовки. Конечно, эта работа сделана на глазок и не подразумевает высокой точности токарных работ.

Модернизации, которая повысит точность, если расстояние между бабками более 20 см, возможна, если центр закрепления заготовки вывести по уровню, положив его между головкой двигателя и задней бабкой.

Мы сделали самый простой механизм своими руками.

На нем можно обрабатывать боковую поверхность длинной детали цилиндрической и конусообразной формы, а также простой брус.

Учитывая маленькую мощность станка, он применим только для деталей из дерева. Аналогичным образом своими руками можно сделать фрезерный механизм.

Токарный станок с применением дрели

Модернизация идеи поиска доступного электрического прибора, производящего вращение, подскажет применить для токарного механизма, сделанного своими руками, дрель.

Она найдется в каждом доме. Зачастую, и не одна, потому что обычно приобретается недорогой вариант, а потом выясняется, что он слабоват по мощности.

Для токарного механизма понадобится дрель, любое основание (кусок фанеры, доска или плита), деревянная шпажка, на которую будет надеваться заготовка, и деревянный квадрат для задней бабки.

Фиксируем дрель любым способом, на отмеченной длине фиксируем заднюю бабку из дерева, вставляем в дрель стержень и просверливаем в бабке отверстие.