- конструкция и применение, способ устройства

- Самодельный фрезерный станок по дереву, чертежи стационарного фрезера, установка шпинделя своими руками: фото и видео-уроки, цена

- Фрезерный станок по дереву своими руками: чертежи с размерами, инструкция

- Конструкция

- Схема

- Необходимые инструменты

- Классификация агрегатов

- Поэтапное создание фрезерного станка по дереву своими руками

- Какие комплектующие элементы и материалы нужны в работе

- Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

- Верстак

- Рама станка

- Изготовление столешницы

- Изготовление своими руками станины самодельного фрезерного станка по дереву

- Дополнительные защитные элементы

- Другие функциональные детали

- В каком порядке собираются комплектующие элементы

- Варианты конструкции: делаем фрезерный станок из подручных средств

- Особенности эксплуатации самодельного ручного фрезера

- Вместо заключения

- Фрезерный станок по дереву своими руками

- Как сделать фрезерный станок по дереву своими руками: чертежи, видео

- принцип работы, изготовление и подключение

- Фрезерный станок по дереву своими руками

- Принцип функционирования

- Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

- Самодельный фрезерный станок по дереву своими руками

- Какие комплектующие элементы и материалы нужны в работе

- Изготовление станины

- Изготовление столешницы

- Подготовка места для монтажной пластины и изготовление основания

- Изготовление упора и прижимной гребёнки

- Выбор электрооборудования

- Особенности подключения фрезерного станка к электропитанию

- В каком порядке собираются комплектующие элементы

- Дополнительные защитные элементы

- Фрезерный станок с ЧПУ по дереву своими руками – общее руководство

- Как из дрели сделать фрезер по дереву

- Как сделать самодельную фрезу по дереву своими руками

- Как сделать фрезерный станок с чпу по дереву своими руками?

- 4 великолепных станка с ЧПУ своими руками, которые вы можете построить сегодня

- Типографии — ASME

- Как построить лесопилку менее чем за 1000 долларов — Сделай сам

- Лесопильная промышленность

- Сравнение конструкций лесопильных заводов

- Части мельницы

- Трек

- A ’46 Двигатель Case, комплектующие, передние бабки и корма

- Рама из лузги и корма

- Сборка мельницы

- Давайте сделаем это!

- Разветвитель

- Уловки Сойерса

- Лексикон Сойера: Определения терминов дровоколов

- Несколько слов о безопасности

- diy фрезерный станок с чпу

- Фрезерование собственного пиломатериала | Популярный журнал Woodworking

- Как самому сделать деревенскую бревенчатую мебель

- Как я построил лесопилку на заднем дворе

конструкция и применение, способ устройства

В России широкомасштабное и профессиональное использование дерева и технологий деревообработки стало применяться при Петре Первом. Первый профессиональный станок по дереву был привезён им из Голландии. На сегодняшний день такие станки пользуются достаточной популярностью.Чтобы самостоятельно сделать фрезерный стол, не нужно обладать какими-либо специальными знаниями. Такие столы в некоторых случаях своим удобством значительно превосходят заводские фирменные столы, используемые для фрезеровки.

Назначение деревообрабатывающих станков

Такие агрегаты по дереву имеют разное назначение. Их могут использовать как для одной операции, так и для нескольких. Такие станки в основном изготавливают на заводе, однако, многие делают их своими руками.Большинство устройств являются многофункциональными, они способствуют экономии места в мастерской. После небольших манипуляций со станиной агрегата его с лёгкостью можно перепрофилировать для выполнения разнообразных операций.

Профессиональный станок является дорогим удовольствием, поэтому зачастую многие умельцы приступают к его изготовлению своими руками. Используется оно потом чаще всего в небольших мебельных мастерских.

Какими бы профессиональными ни были станки по дереву, но они способны объединить в себе только определённое количество приёмов обработки. Объясняется это тем, что в одних устройствах заготовка является неподвижной, а в других она осуществляет вращательно-поступательные движения.

Самодельный фрезерный станок изготавливают с помощью дрели. На стальной профиль закрепляют шпиндель электрической дрели, в которую зажимают заготовку. С противоположной стороны устанавливают бобину или вращающийся зажим. Обработку осуществляют специальными резцами, которые следует удерживать при помощи рук. Такой способ обеспечивает изготовление простых деталей круглой формы.

Применение фрезерных станков по дереву

Среди разнообразия фрезерных станков немногие используются для деревообработки. Изготавливая мебель, обязательно применяют фрезеровку. Станок по дереву предусмотрен для выполнения следующих операций:

Изготавливая мебель, обязательно применяют фрезеровку. Станок по дереву предусмотрен для выполнения следующих операций:

- снятие четверти;

- сверление;

- выемка пазов;

- создание глубины и углублений заданной формы.

К примеру, для установки мебельной фурнитуры требуется углубление точной формы и глубины. Поэтому фрезерование позволяет достичь необходимых параметров очень легко и быстро, а это очень важно при производственных мощностях.

Наиболее удобным и поэтому довольно распространённым считается плоскошлифовальный фрезерный станок. Он легко изготавливается своими руками. Самодельное устройство по дереву позволяет существенно сэкономить финансы при организации домашней мастерской.

Конструкция фрезерного станка

Такое устройство по дереву осуществляет обработку детали при помощи фрезера, совершающего вращательные движения. Заготовку или жёстко закрепляют, или подают на фрезер с необходимой траекторией.

Заготовку или жёстко закрепляют, или подают на фрезер с необходимой траекторией.Фрезер представляет собой стальной режущий инструмент цилиндрической формы, очень похожий на сверло. Однако в отличие от него, у фрезера режущие кромки имеет все тело. Благодаря этому можно удалять дерево одновременно в нескольких плоскостях. Управлять фрезером можно в автоматическом, ручном и полуавтоматическом режиме.

Фрезерный станок состоит из следующих деталей:

- Столешница.

- Параллельный упор.

- Пылесос, который используется для удаления стружки.

- Станина.

- Шпиндель.

- Подающая салазка.

Изготовление самодельного фрезерного станка

Материалы, которые требуются для изготовления агрегата своими руками, можно найти достаточно легко и стоят они совсем недорого. Именно поэтому самодельное фрезерное устройство стоит небольших денег. Использовать можно такой материал, как: ламинированная фанера, лист ДСП.

Использовать можно такой материал, как: ламинированная фанера, лист ДСП.Размеры будущего стола зависят от того, сколько свободного места будет в мастерской. Изготовление станка своими руками начинается с того, что берётся лист фанеры и разрезается на детали с помощью циркулярной пилы в соответствии с чертежом. Столешница и станина считаются неразъемными деталями, именно поэтому их изготавливают в первую очередь.

В качестве основного режущего инструмента фрезерного устройства своими руками применяется ручной фрезер. Для этих целей замечательно подойдут устройства, бывшие в употреблении, у которых по разным причинам сломаны направляющие упоры.

Ручной фрезер закрепляют строго перпендикулярно по отношению к столешнице. Лист фрезера организовывается с помощью штатного устройства. Можно также изготовить специальные приспособления, которые способствуют минимизированию времени и усилий по изменению угла наклона и глубины агрегата.

Завершающим этапом изготовления самодельного станка является устройство параллельного упора. Это устройство способствует направлению детали к режущей кромке под строго заданным углом.

Это устройство способствует направлению детали к режущей кромке под строго заданным углом.

Самодельный фрезерный станок изготовить довольно просто, достаточно только обладать минимальными навыками, чтобы с лёгкостью справиться с этой работой. Материал для этого агрегата является общедоступным и довольно дешёвым. Полученное устройство используется в основном для небольших мебельных мастерских.

Оцените статью: Поделитесь с друзьями!Самодельный фрезерный станок по дереву, чертежи стационарного фрезера, установка шпинделя своими руками: фото и видео-уроки, цена

Все фото из статьи

Фрезерование древесины представляет собой технологичный процесс обработки посредством вращающихся резцов, которые позволяют отделять часть стружки. При этом данная операция может быть применена как к профильным, так и плоским поверхностям различных деталей. На концах элементов можно формировать всевозможные соединительные отверстия и гнезда.

На концах элементов можно формировать всевозможные соединительные отверстия и гнезда.

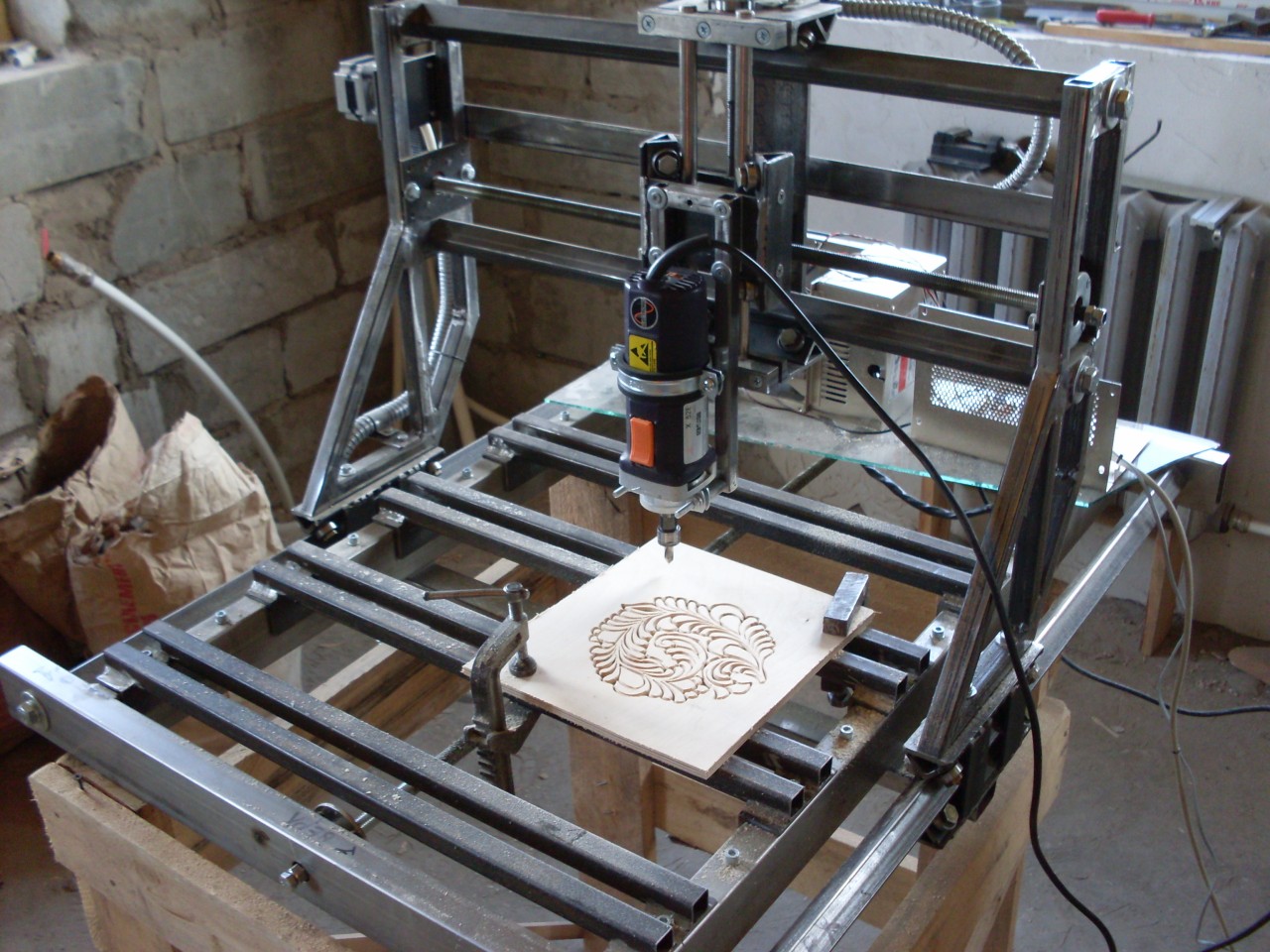

На фото представлено устройство, сделанное самостоятельно.

Начальная информация о процессе

Прежде чем сооружать самодельные фрезерные станки по дереву, рекомендуется ознакомиться с данным способом обработки более подробно. В качестве основного элемента в данном случае выступает специальная насадка с большим количеством зубчиков.

В зависимости от ее типа можно произвести тот либо иной способ фрезерования:

- Концевая обработка направлена в первую очередь на то, чтобы сделать в детали канавку или паз определенного размера.

- Фасонная технология подразумевает проведение работ с профильными элементами вроде багетов, шестерней, а также оконных рам.

- Торцевая методика фрезерования, как правило, применима к максимально большим поверхностям.

Наглядно демонстрируется схема торцевого фрезерования.

Дополнение! Достаточно часто используются специализированные фрезы, позволяющие делать фигурный срез.

При таком варианте можно легко осуществить раскрой материала с дополнительной обработкой крайней части.

Составные части устройства

Чтобы сделать своими руками непосредственно самодельный стационарный фрезерный станок по дереву, необходимо ознакомиться с основными компонентами данного механизма. Самостоятельное изготовление подобного приспособления для обработки поможет сэкономить, так как цена готовой продукции относительно высока.

Приводящий механизм

На этапе проектирования начинающий мастер должен решить, какой мощности двигатель будет использоваться. Если при эксплуатации не предполагается осуществлять глубокую выборку древесины, то можно обойтись мотором с мощностью не более 500 Вт. Однако на практике такие станки очень часто глохнут.

Рекомендуется взглянуть на чертежи самодельного фрезерного станка по дереву.

Оптимальный вариант заключается в применении двигателя, мощность которого колеблется в пределах 1-2 кВт. При наличии такого агрегата можно использовать практически любые типы фрез, осуществляя обработку древесины в стандартном режиме.

Для проведения работ может подойти как электрический лобзик по дереву, так и ручные инструменты, вроде дрели или болгарки.

При выборе двигателя немалую роль играет количество оборотов, производимое за одну минуту. Чем выше показатель, тем равномернее и чище будет срез. Лучше всего, если мотор рассчитан на подключение к бытовой сети с напряжением 220 вольт.

Регулировочный лифт

Когда изготавливается самодельный фрезер по дереву, определенное внимание следует уделить данному приспособлению. Лифт обычно состоит из корпуса, скользящих полозьев, каретки, резьбовой оси и винта для фиксации.

При включении устройства каретка должна двигаться вниз или вверх. Полозья выполняют функцию защитных ограничителей. Фиксирующий винт позволяет закрепить каретку в одном положении после выбора конкретной высоты. Что касается корпуса, то он удерживает полностью всю конструкцию.

Так выглядит самодельный шпиндель для фрезерного станка по дереву.

Подобное приспособление обеспечивает регулирование выхода сменной насадки непосредственно над поверхностью стола.

Опорная конструкция

Если нет готового стола, то его можно легко сделать из древесины. Хотя данный материал боится влаги, из него получаются достаточно долговечные и надежные конструкции. В ходе работ для создания основной плоскости могут использоваться древесные плиты различного типа.

Перед основными работами должны быть составлены чертежи самодельного фрезерного стола по дереву, на которых следует выделить наиболее важные места. При планировании нельзя забывать о технике безопасности. Требуется в обязательном порядке закрыть пространство вокруг вращающейся фрезы.

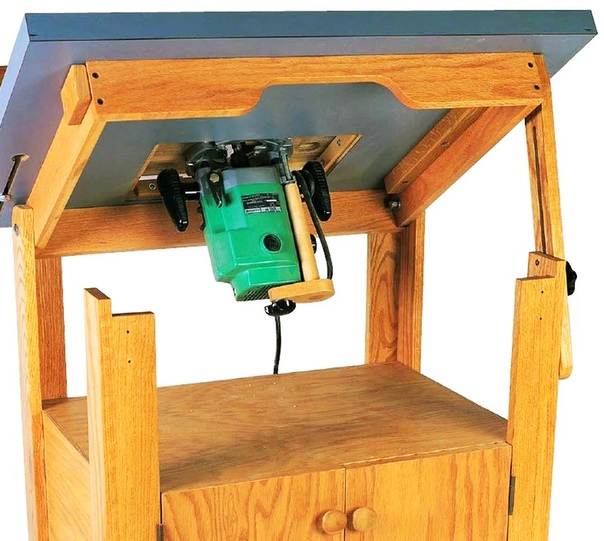

Можно изготовить примерно такой стол для станка.

Изготовление насадки

При необходимости может использоваться самодельная фреза по дереву, позволяющая осуществлять несложные работы.

Детальная инструкция по изготовлению подобной насадки приведена ниже. Деталь будет изготавливаться непосредственно из полотнища резака поэтапно.

- Сначала делается отверстие точно в центральной части. Для этого используется сверло из твердых сплавов. Заусенцы и другие дефекты устраняются при помощи алмазного надфиля.

- Следом производится центрирование диска. Простым карандашом четко обрисовывается контур. Внешние края подравниваются на станке с установленным шлифовальным кругом.

- Далее проделываются зубчики с помощью отрезного круга. Их количество обычно составляет около 20 штук. Угол наклон прорезей должен соответствовать 30 градусам.

- На завершающей стадии подготовленная насадка устанавливается непосредственно на станок. Для тестирования можно использовать ненужную заготовку из дерева. Выборка древесины должна происходить равномерно.

Показан один из этапов изготовления детали.

Внимание! Самодельные фрезы по дереву для ручного фрезера или станка не рекомендуется подвергать термической обработке в домашних условиях, так как качество режущего элемента может только ухудшиться.

В качестве заключения

Отталкиваясь от вышеизложенной информации, многие начинающие мастера смогут самостоятельно соорудить незамысловатый деревообрабатывающий станок, который может применяться для осуществления несложных работ. Конечно же, сравниться с готовым оборудованием, например, качественной дисковой пилой по дереву, он не сможет, но производить нехитрые операции будет способен. В качестве наглядного пособия желательно использовать специальное видео в этой статье.

Фрезерный станок по дереву своими руками: чертежи с размерами, инструкция

Современная столярная мастерская представляет собой набор удобных инструментов для обработки любых пород дерева. Это немыслимо без фрезерного станка по дереву, собранного своими руками. Собрать стационарную установку на основе ручного инструмента достаточно просто.

Конструкция

Стоит знать необходимые части конструкции для фрезерной обработки. Главными составляющими станка, изготовленного своими руками, являются:

Главными составляющими станка, изготовленного своими руками, являются:

- Станина.

- Стол.

- Поддержка (суппорт).

- Шпиндель.

- Салазки для движения заготовок.

- Панель, запускающая шпиндель.

- Технология контроля управлением.

- Режущий комплект.

В моделях на 220В есть дополнительная каретка. Благодаря её можно обрабатывать детали под различными углами.

Схема

Схема устройства оборудования приведена ниже:

Необходимые инструменты

Для изготовления станины применяется очень плотный кусок чугуна или нержавеющей стали. К суппорту сверху присоединён особый вал. Его верхняя зона возвышается над столом через отверстие. Во всех таких станках можно настраивать высоту подъёма вала.

Сверху монтирован шпиндель, оснащённый инструментом для резки. В промышленных моделях используется солидный режущий арсенал. Ключевыми типами оснастки служат: диск, нож и фрезы разной формы.

Для осуществления резки строго по прямому вектору задействуется специальная направляющая планка. За счёт особого крепёжного узла она перемещается на нужную длину. Качество обработки значительно возрастает, если динамика вращения шпинделя высока.

За счёт особого крепёжного узла она перемещается на нужную длину. Качество обработки значительно возрастает, если динамика вращения шпинделя высока.

Классификация агрегатов

Всего существует три категории фрезеров:

- Профессиональные. Обрабатывают заготовки разных размеров и в большом количестве. Для этого задействуется серьёзный спектр режущих инструментов.

- Бытовые. По функционалу подходят только для домашних мастерских.

- Ручные.

У каждой классификации есть свои подвиды. Так профессиональные станки имеют такие разновидности:

- Стандартные. Применяются для реализации шаблонных операций. Их оснащение позволяет совершать многие работы и придавать заготовкам требующуюся конфигурацию. В режущий арсенал входят: фрезы, свёрла, отличающиеся по диаметру, особые ножи.

- Копировальные. Выполняют художественные операции: нанесения сложных изображений, дислокацию образцов на разные поверхности, оформления орнаментов. В этой работе точность гарантируется, поскольку заготовка фиксируется вакуумным методом.

- Для вертикальной обработки деталей (сверху вниз). Здесь вырезаются пазы с нужной шириной и глубиной, готовятся крепёжные компоненты. Детали обрезаются по требующейся длине.

- Для горизонтальной работы с заготовками. Здесь ось шпинделя находится по отношению к полу горизонтально. Есть цилиндрические и торцевые фрезы.

- Выполняющие одновременную обработку с двух сторон. Являются универсальными. Здесь обрабатываются разнообразные профили. Без этих станков не обходится ни одно производство мебельных составляющих: подставок, ножек, опорных элементов и т.д.

- Оснащённые приборами ЧПУ. Здесь интегрирован электронный комплекс, базирующийся на специальном микропроцессоре. В него заложена программа, определяющая алгоритм операций. За счёт этого существенно развивается точность, качество и динамика работ, и трудовая производительность фрезерного станка с ЧПУ.

Бытовые модели отличаются небольшими габаритами и массой. Они реализуют базовые функции (строгание, сверление шлифовка, распил). Их виды:

Их виды:

- Настольный. Характеризуется лёгкостью эксплуатации и сервиса.

- Ручной. Используется для работы с малогабаритными деталями. На нём готовятся пазы малых размеров, требующиеся для сочленения обособленных компонентов.

Поэтапное создание фрезерного станка по дереву своими руками

Если по каким-то причинам затруднительно приобрести данное оборудование, то можно соорудить установку самостоятельно. Учитывают все следующие компоненты:

- Столешница.

- Параллельный упор.

- Шпиндель.

- Станина.

- Салазка.

- Пылесос для устранения стружки.

Какие комплектующие элементы и материалы нужны в работе

Для создания силовых компонентов применяется стальные уголки и трубы, имеющие минимальную плотность стенок 2 мм. Их варианты соединения: сварка или винты. Все металлические компоненты покрываются грунтовкой и краской, чтоб быть защищёнными от коррозии.

Для столешницы и некоторых других элементов подходят прочные классы ДСП и фанера. Они стойки к влаге, температурным скачкам и другим опасным факторам.

Они стойки к влаге, температурным скачкам и другим опасным факторам.

Электродвигатель

Он нужен, когда планируется создания небольшого фрезера с ЧПУ. Его важнейшим параметром является мощность. Лучше применять аппарат на 1100 Вт. Он позволит применять разнообразные фрезы.

Также можно использовать мотор от ручных электроинструментов: дрели, перфоратора или болгарки.

Тип двигателя

Для оптимальной работы можно базировать станок на асинхронном агрегате с тремя фазами. Тогда фрезер будет подключаться к сети, ориентироваться на специальную схему. В ней действует алгоритм «звезда – треугольник». За счёт этого двигатель запускается плавно и позволяет станку работать на максимальной мощности.

Если такой мотор подключить к сети с одной фазой, то он потеряет 50% своего КПД. Если сеть не позволяет проводить такой вид подключения, тогда используют 1-2 фазный мотор.

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Согласно рекомендациям специалистов для запланированного фрезера лучше применять силовой аппарата минимальной мощностью 1,4 – 1,6 кВт. Если намечается реализация солидных объёмов работ, данный показатель развивается на 20-25%.

Если намечается реализация солидных объёмов работ, данный показатель развивается на 20-25%.

Мощное оборудование будет работать без излишней нагрузки, снизится вероятность поломок, и возрастёт его эксплуатационный срок. Также на таком станке можно поставить крупные фрезы.

Число оборотов

В подборе двигателя важно учитывать и параметр его оборотов – частоту вращения. Она должна находиться в спектре от 10 000 до 35 000 об/мин.

Если увеличивается диаметр фрезы, развивается и угловая динамика. При преодолении определённого лимита из-за силы трения кардинально повышается температура обработки, и заготовка покрывается тёмными пятнами или даже воспламеняется.

Питание

Для двигателя оно должно быть подходящим, как в примере с трёхфазным аппаратом. Если используется мотор от какого-либо инструмента, рассчитанного работать от бытовой сети, тогда проблем в работе станке не должно возникать.

Так или иначе, кабель питания должен быть устойчивым к износам и иметь сечение, соответствующее мощности станка.

Верстак

Это специальный стол для рабочего процесса. Его можно оснащать разными вспомогательными элементами. Его параметры обуславливаются количеством свободного пространства в помещении. Также учитывается и планируемый объём работ.

Сегодня самыми распространёнными видами верстаков для фрезерных столов являются:

- Статичный. Это полноценная рабочая площадка.

- Портативный. Это настольный вариант, быстро собирающийся и позволяющий проводить фрезерные операции.

- Агрегатный. Обладает такими возможностями, за счёт которых расширяется пильная площадь.

Для бытовой мастерской оптимальным является п.1. Второй вид годится для работ с небольшими деталями и имеет ограниченный функционал. Для третьего должно быть просторное помещение.

Рама станка

Для её изготовления необходимы чертежи (хотя бы от руки), а еще профильные трубы 2,5х2,5 см. Всего их нужно 4. Они свариваются между собой. С одной стороны создающегося стола приваривается пятая труба. Она требуется для движения параллельного упора. К трубам подобным методом монтируются ножки.

С одной стороны создающегося стола приваривается пятая труба. Она требуется для движения параллельного упора. К трубам подобным методом монтируются ножки.

На все стороны для усиления конструкции прибавляются по одному уголку идентичной длины. Так столешница надёжно зафиксируется в углублении.

Изготовление столешницы

Для этой цели применяется лист с конкретными размерами:

- ламинированная плотная фанера толщиной 1 см;

- плита ДСП от 2,5 см, имеющая сверху и на торцевых сторонах полимерный оборонительный слой.

У таких изделий лучшая устойчивость к агрессивным внешним факторам при сопоставлении с деревянными аналогами. В рабочем листе требуется создать выемки, а в них поместить профили из металла.

Изготовление своими руками станины самодельного фрезерного станка по дереву

Процесс идёт так: болгаркой отрезаются требующиеся заготовки (уголки). В нижней стороне ставятся усиливающие поперечины. К торцевым зонам привариваются опорные компоненты (пластины). В них можно сделать отверстия с резьбой. Затем в них ввинчиваются болты.

В них можно сделать отверстия с резьбой. Затем в них ввинчиваются болты.

Можно провести установку дополнительных опор вместо уголков. Для этой задачи к длинным сторонам монтируются две трубы. Они будут поддерживать фанеру, являться ограничителями для станка. Для лучшей устойчивости стола между его ножками привариваются перемычки на дистанции в 20 см от поверхности пола.

Дополнительные защитные элементы

Работа на станке должна быть безопасной как для его пользователя, как и тех, кто может случайно находиться рядом. Для этого создаются специальные ограды из мощного оргстекла с минимальной плотностью 4 мм. Можно соорудить прозрачный экран рядом с самим инструментом.

Те элементы оборудования, что выходят за пределы станины, маркируются жёлтым цветом. Подобная разметка должна быть на стремительно перемещающихся деталях, внутренних поверхностях кожухов и дверок.

Также ваш станок должен быть оснащён обороной от перегруза. Эта система автоматически блокирует питание в опасных случаях (например – ступоре фрезы), автоматически затормаживает шпиндель после того, отключается привод.

Эта система автоматически блокирует питание в опасных случаях (например – ступоре фрезы), автоматически затормаживает шпиндель после того, отключается привод.

Другие функциональные детали

Их перечень таков:

- Опорная плита. Гасит волны упругости.

- Плата привода для погашения вибраций.

- Гребенчатые упоры (гребёнки). Нужны для нейтрализации вертикальных вибраций заготовки.

- Статичный боковой упор. Гарантирует правильную подачу детали и глубину её горизонтальной обработки.

- Уловитель пыли.

Привод

Проём для размещения привода лучше сделать круглым, так у станка будет меньше вибраций в работе. Двигатель не должен контактировать с плитой.

Установка привода в данную плиту такова:

Плату привода лучше создавать из текстолита или стеклотекстолита плотностью минимум 1,5 см.

Для плиты применяется толстая фанера (1,9 см), обработанная вибропоглощающим средством.

Плату и плиту отделяет зазор 0,5 – 1мм. Желательно наличие крепёжных лап у двигателя, причём они должны выходить за пределы корпуса. Так фреза сможет двигаться вверх. Для её монтажа используются длинные болты мотора. Вынос фрезы обеспечивается так: между корпусом двигателя и подушкой подвеса на болты надеваются по очереди стальные шайбы с резиновыми прокладками.

Желательно наличие крепёжных лап у двигателя, причём они должны выходить за пределы корпуса. Так фреза сможет двигаться вверх. Для её монтажа используются длинные болты мотора. Вынос фрезы обеспечивается так: между корпусом двигателя и подушкой подвеса на болты надеваются по очереди стальные шайбы с резиновыми прокладками.

Упор

Подходящий материал для упора – плотная фанера (от 2 см). Требуется просверлить 3-5 отверстий под гребёнки и подъёмы. Первые два находятся в 5 мм от крайних сторон выреза для фрезы. Другие – через 2,5-3 см. Позиции упоров зависят от параметров и качества заготовки.

Боковое движение фрезы можно незначительно регулировать, поворачивая упор и фиксируя его струбциной.

Схема бокового упора такова:

Пылесборник

Он может иметь такую конфигурацию:

Элементы системы

- Ведро на 15-20 л., имеющее плотную крышку и накидные защёлки.

- Патрубок 1 – входной. Диаметр – 2 см. Его окончание скашивается на 45 градусов и поворачивается на 25 градусов во внешнюю сторону.

Оно ставится в 2 см от борта ёмкости.

- Патрубок-2 – вытяжной. Диаметр – 3 см. Ставится строго по вертикали ведра. Его отборное окончание заужено до 1,5-2 см.

- Пылесос.

Гребенки

Для гребёнок применяется дуб или орех, без грибков и дефектов. Они делаются с правой и левой стороны для удобства подачи заготовки.

Чертёж:

Длина первого зуба уменьшена на 3 мм. Причина – выполняет функцию отбойной пружины для целого гребня. Без этого может возникнуть поломка.

Гребни крепятся к упору с помощью специального болта через щелевую дырку.

Нерабочий элемент фиксируется саморезом к этому же упору через отверстие D7.

Для работы гребёнка ставится так, что контактировать с заготовкой всеми зубами, кроме начального. Затем она закрепляется барашком.

В каком порядке собираются комплектующие элементы

Здесь работа идёт по такому алгоритму:

- Создание каркаса.

- Установка столешницы и навесных деталей.

- Конструкция ставится на бок.

К ней присоединяется привод и шланг пылесоса.

К ней присоединяется привод и шланг пылесоса. - Станок располагается в рабочей позиции и подключается к сети.

- Тестирование его работы.

Варианты конструкции: делаем фрезерный станок из подручных средств

Оборудование можно соорудить из дрели, болгарки, «стиралки». Это наиболее популярные бытовые варианты. Устройства получаются с меньшей мощностью и ручного типа, но пригодны для незначительных работ.

Как из обычной дрели сделать функциональный фрезер по дереву

Здесь сооружается подставка, и меняется оснастка. Это главные критерии сотворения такого варианта фрезера.

Хвостовик фрезы фиксируется в патроне. Можно сделать фрезер вертикального и горизонтального действия (пример 1 и 2). Подставка создаётся из ЛДСП.

Пример 1:

Пример 2:

Преимущества и недостатки фрезера из дрели

Плюсы такого устройства:

- Простота применения.

- Мало пыли от работы.

Минусы:

- Слабое качество результата по причине невысоких оборотов (3000 в мин).

- Очень узкий спектр функций.

Как сделать фрезер из болгарки

Есть два способа:

- На шпиндель инструмента накручивается цанга. Работа может идти со всеми оснастками, которые имеют хвостовики цилиндрической формы.

- На шпиндель крепится стандартный патрон кулачкового типа (от дрели)

Фрезер из двигателя от стиральной машины

Создаётся стол по описанному методу. Вал мотора ставится на цангу. Для этого заказывается специальный переходник.

Создаётся подъёмная система для контроля над выходом инструмента: на двух трубах крепится двигатель и резьбовая шпилька.

Она одним окончанием идёт в гайку, фиксированную к дну стола, а вторым – в нижнюю сторону двигателя. На ней прочно фиксируется поворотное устройство – колесо. За счёт регулируется высота.

Особенности эксплуатации самодельного ручного фрезера

Работа с этим аппаратом по следующим критериям:

- Сосредотачивают всё внимание на том, как идет фреза.

- Не двигают заготовку руками – применяют специальные механизмы.

- Защита рук и глаз перчатками и очками.

- Не пускают детей к станку.

- Если фрезер сломался, отключают его от питания и направляют в ремонт.

Вместо заключения

Ассортимент фрезерных станков довольно широк. Если позволяют средства, можно приобрести любую подходящую модель. Но когда есть необходимые навыки и умения, достаточно интересно соорудить это оборудование самостоятельно. Важно понимать для каких целей необходима установка. Если устраивает очень скромный фрезер с узким функционалом, то он создаётся из домашнего электроинструмента.

Фрезерный станок по дереву своими руками

Для удобства работы с фрезером мастера устанавливают его стационарно, а заготовку перемещают. При работе таким способом, речь идет уже не о ручном фрезере, а так называемом «фрезерном столе». В данной статье мы попробуем объяснить, как же изготовить фрезерный станок по дереву своими руками.

Фрезер какой выбрать

Существует много видов фрезеров. Прежде чем выбирать его, необходимо обдумать, для каких назначений он вам будет нужен. Более сложные заготовки потребуют более мощный и оборотистый фрезер. Специалисты рекомендуют выбирать фрезер с ручной регулировкой и автоматической стабилизацией шпинделя.

Очень удобны фрезеры с системами плавного пуска и быстрой остановки. А если инструмент позволяет заменить щетки двигателя без вскрытия корпуса, то тогда ему вообще цены не будет. Это действительно существенный плюс.

Во многих инструкциях по эксплуатации производители фрезерных машин советуют не использовать его в работе вверх ногами. В основном, эти ограничения не обоснованы и могут игнорироваться.

Совет: фрезер выбирайте с мощностью не меньше 2- х киловатт, чтобы уверенно работать с любым деревом. Так же на нем должна присутствовать регулировка оборотов, как правило есть на всех моделях. Насчет стоит ли покупать бренды типа бош или макита, мое мнение — если занимаетесь профессионально и каждый день то стоит, если же для себя то достаточно и недорогого китайца.

Видео фрезерный стол своими руками

Станина фрезерного стола

Важной частью инструмента является специальный каркас (станина). Это каркас на опорах, сверху которого находится столешница. Станину можно сделать из любого материала: металл, дерево, ДСП и т.д.

Главное, чтобы она была жесткой и устойчивой. Размер тоже особого значения не имеет. Все зависит от того, с деталями какого размера вы будете работать.

Чтобы обеспечить удобную работу оператора станка, нижнюю часть станины необходимо углубить.

Благодаря этому, оператор при работе не цепляется ногами за конструкцию. Советуем сделать станину с регулируемыми опорами, которые позволят работать на любых неровностях пола.

Фрезерный станок по дереву своими руками примечателен огромным выбором вариантов создания. Вы сможете создать его полностью под себя.

Столешница стола

Здесь ничего сложного. Одним из вариантов является обычная кухонная столешница, покрытая специальным пластиком. По пластику заготовка будет отлично скользить, а доска будет хорошо гасить вибрации.

Монтажная пластина фрезера на стол

Пластина, обладающая высокой прочностью при малой толщине. Как правило, её выполняют из металла или текстолита (последний вариант легче в использовании).

Пластина прямоугольной формы, в центре которой проделывают отверстие. После этого фрезер прикрепляют к монтажной пластине. Для того, что закрепить инструмент с пластиной к столу, на углах пластины нужно просверлить четыре отверстия.

Самый простой фрезерный стол своими руками, чертежи

Вот мы и добрались до сути данной статьи. Так как же собрать фрезерный станок по дереву своими руками? Вначале, к готовому каркасу (станине) временно крепится столешница. Потом на столешницу кладут монтажную пластину и отмечают её положение. Далее, с помощью фрезера, на столешнице выбирают посадочное место для пластины.

Далее, с помощью фрезера, на столешнице выбирают посадочное место для пластины.

Она должна быть установлена идеально с верхней плоскостью столешницы. В заключении, необходимо выполнить фрезерование отверстия по форме подошвы фрезера и соединить все это воедино. Конечно, с некоторыми моментами придется повозиться, но главное выполнять все наставления.

Верхний прижим

Для более комфортной работы, стол можно оснастить верхним прижимом. Подойдет обычный шариковый подшипник.

Он позволит вам плотно зафиксировать заготовку. Это позволит вам повысить качество и скорость работы, а также сэкономить свои нервы и силы.

Безопасность

Нужно заострить внимание на самом главном – безопасности. Во-первых, для фрезы рекомендуется установить защитный экран. Во-вторых, оснастить инструмент кнопкой экстренной остановки. Кнопка должна быть в легкодоступном для вас месте, но в тоже время, не мешать вам работать. В-третьих, рабочую зону можно дополнительно осветить.

В-третьих, рабочую зону можно дополнительно осветить.

Все эти пункты только добавят вам комфорта в работу, ведь на безопасности нельзя экономить. Творите на здоровье.

Как сделать фрезерный станок по дереву своими руками: чертежи, видео

Содержание статьи:

Для обработки деревянных поверхностей в домашних условиях обычно требуется небольшое количество оборудования. Однако для точного сверления рекомендуется применять специальные станки. Сделать самодельный фрезер своими руками не проблема, если изучить его устройство и правильно подобрать комплектующие.

Конструкция фрезерного станка по дереву

Самодельный фрезерный станок

Для фрезерования деревянных заготовок обычно применяется ручной инструмент. В некоторых случаях это не дает высокого качества обработки, так как велика вероятность погрешности и появления брака. Для минимизации этих явлений рекомендуется сделать самодельный фрезерный станок по дереву своими руками.

Работу следует начать с изучения аналогичной заводской конструкции. Затем определяется степень обработки материалов, необходимая точность характеристики заготовки. К ним относятся габаритные размеры, порода древесины. На основе этих данных составляется оптимальная схема изготовления.

Затем определяется степень обработки материалов, необходимая точность характеристики заготовки. К ним относятся габаритные размеры, порода древесины. На основе этих данных составляется оптимальная схема изготовления.

В стандартную конструкцию фрезерного станка по дереву, который можно сделать своими руками, должны входить следующие компоненты:

- станина. Это опорная часть, на которую будет крепиться столешница и двигатель для вращения фрезы;

- столешница. Основной характеристикой этого компонента является площадь. Также на ее поверхности необходимо предусмотреть крепления для фиксации заготовки и измерительные линейки;

- фреза. Можно использовать ручную модель. В некоторых случаях целесообразно установить самодельную конструкцию, состоящую из шпинделя и двигателя.

Подобное оборудование по дереву можно условно разделить на два типа: с горизонтальной и вертикальной обработкой. Разница определяется направлением фрезы относительно заготовки. Некоторые умельцы делают конструкции с возможностью изменения положения режущей части по трем осям координат.

Помимо станка необходимо подобрать правильный набор фрез. С их помощью можно делать черновую и чистовую обработку деревянных деталей.

Материалы и комплектующие для станка

Схема фрезерного станка по дереву

Самый простой вариант конструкции — установка на имеющийся рабочий стол готового аппарата. При этом следует выполнить определенную модернизацию столешницы. Но лучше всего сделать фрезерный самодельный станок своими руками полностью.

На первом этапе необходимо определиться с расположением фрезы. Для обработки торцевых поверхностей лучше всего выбрать горизонтальный монтаж режущего инструмента. Это позволит оптимизировать работу и быстро выполнить ремонтные и профилактические работы.

Рекомендации по выбору материалов для фрезеровального станка по дереву своими руками:

- рама. Для большей устойчивости она должна изготавливаться из стальных труб круглого или квадратного сечения. Если планируется установка двигателя – в нижней части конструкции предусматривают нишу;

- рабочий стол.

Его поверхность должна быть гладкой и при этом не разрушаться под воздействием внешнего давления. Для этого лучше всего подойдет панель ДСП;

Его поверхность должна быть гладкой и при этом не разрушаться под воздействием внешнего давления. Для этого лучше всего подойдет панель ДСП; - фиксаторы и ограничители. Они предназначены для направления движения детали относительно фрезы. Могут быть как деревянные, так и стальные. Обязательно необходимо предусмотреть блоки их крепления к столешнице.

После выбора комплектующих и их подготовки можно приступать к сборке фрезерного самодельного станка по дереву своими руками.

Для крепления ограничителей можно использовать компоненты струбцины или на основе этой конструкции сделать узел самому.

Изготовление фрезерного станка по дереву

Фрезер с вертикальным расположением

Производство оборудования должно выполняться строго по заранее составленной схеме. На ней указывается месторасположение каждого компонента, способ его крепления и размеры.

На первом этапе изготовления необходимо собрать опорную раму для станка. Для этого заранее подготовленные заготовки труб следует соединить между собой. Затем с помощью сварки выполняется их фиксация. После этого сверяются размеры верней части и приступают к производству столешницы.

Для этого заранее подготовленные заготовки труб следует соединить между собой. Затем с помощью сварки выполняется их фиксация. После этого сверяются размеры верней части и приступают к производству столешницы.

Порядок действий.

- На панели ДВП наносят разметку, согласно которой вырезается контур столешницы.

- При вертикальном расположении фрезы в панели делают отверстие.

- Установка электродвигателя и шпинделя. Последний не должен выступать над плоскостью столешницы.

- Монтаж ограничительной планки.

После этого можно проводить первые испытания конструкции. Важно, чтобы во время работы не возникало сильных вибраций. Для их компенсации можно установить дополнительные ребра жесткости.

Примеры чертежей и самодельных конструкций

принцип работы, изготовление и подключение

В сегодняшнем обзоре редакции Homius мы расскажем о том, как в бытовых условиях сделать фрезерный станок по дереву самостоятельно, чтобы выполнять основные операции с изделиями. Отличием подобных станков станет многофункциональность, которая даст возможность обрабатывать металлические, деревянные и другие заготовки. Чтобы знать, как сделать фрезерный станок по дереву своими руками, следует ознакомиться с общими рекомендациями.

Отличием подобных станков станет многофункциональность, которая даст возможность обрабатывать металлические, деревянные и другие заготовки. Чтобы знать, как сделать фрезерный станок по дереву своими руками, следует ознакомиться с общими рекомендациями.

ФОТО: remoo.ru

Содержание статьи

Фрезерный станок по дереву своими руками

Имея представление о всех достоинствах рассматриваемого приспособления, большинство домашних специалистов задают вопрос: «Как изготовить фрезерный станок, имея под рукой лишь доступные бюджетные запчасти?» Нужно тут же отметить, что создать подобное изделие не так сложно, как может показаться. Кроме того, можно наделить его опциями, присущими как фрезерному, так и токарному агрегату.

Самостоятельное создание фрезерного станка по древесинеФОТО: stanokgid.ru

Принцип функционирования

Фрезерные станки идеальны для точной обработки древесины. Технология будет схожа с работой скульптора, который отсекает ненужные части детали. В такой ситуации главные функции будет выполнять фреза.

В такой ситуации главные функции будет выполнять фреза.

ФОТО: promzn.ru

Устройство приводится в действие с помощью электродвигателя. Чтобы обеспечить требуемую точность движений, используются специальные механические приспособления.

Копировально-фрезерный станок по дереву своими руками

Большое количество деталей, элементов мебели, прочих изделий нуждаются в фигурном высокоточном и аккуратном исполнении. В то же время, необходимо обеспечивать полную аналогию в целом тираже заготовок. Собственноручно достичь такого эффекта почти невозможно. Для этого используется копировально-фрезерный станок.

Несомненным достоинством такого приспособления станет то, что при простоте устройства, оно выполняет достаточно сложные узорыФОТО: youtube.com

Кроме того, прибор будет незаменимым для сверления отверстий под ряд элементов (под замок и ручки, формирование рамок для зеркал, прочие работы).

Чтобы все детали, заготовки и изделия получались идентичными, станок по древесине использует в работе шаблоны. Они являются объёмными образцами, выполняемыми из дерева, пластмассы и прочих материалов. Чтобы обеспечить высокоточное проведение работ, используют вакуумное прижимание заготовок и автоподачу шаблона.

Благодаря идеальному копированию границ шаблона, получатся идентичные готовые изделия со сложными узорами и отверстиями необходимой формыФОТО: met-all.org

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Профильными мастерами рекомендуется выбирать силовое устройство для оборудования такой категории с мощностью не менее 1,5 кВт. Когда планируется постоянно выполнять большие объёмы работ, этот показатель нужно увеличить в 4 раза.

Мощные приборы выполняют собственные функции без перегрузки, что понижает вероятность поломки, увеличивает реальные сроки эксплуатацииФОТО: orgstanki.ru

Стоимость подобного изделия сильно не увеличится. Но будет возможность установить крупную фрезу.

Но будет возможность установить крупную фрезу.

Также, чтобы правильно оценить стоимость, нужно принять во внимание и частоту вращения. Требуется учитывать, что при увеличении диаметра фрезы возрастёт и угловая скорость. Когда будет достигнут конкретный порог, трение увеличит температурные показатели, что приведёт к потемнению деревянного изделия.

Статья по теме:

Ручной фрезер по дереву: где используется данный прибор, какие разновидности существуют, основные узлы и конструктивные элементы, технические характеристики, виды фрез, а также лучшие модели, по мнению пользователей — в нашей публикации.

Самодельный фрезерный станок по дереву своими руками

Наиболее простой способ самостоятельно сделать фрезерный станок дома – сконструировать его из дрели, либо электромотора, который снят с другого изделия. Такой процесс не слишком трудоёмок, потому каждый специалист легко справится с его изготовлением. Понадобится электродвигатель, мощность которого не более 500 Вт, и подручные средства. Как привод можно использовать дрель. Тем не менее, чтобы изготовить токарный станок, понадобятся определённые умения.

Как привод можно использовать дрель. Тем не менее, чтобы изготовить токарный станок, понадобятся определённые умения.

ФОТО: youtube.com

Какие комплектующие элементы и материалы нужны в работе

Силовые комплектующие конструкции оптимально делать из стали.

Подходят обычные уголки со стенками от 0,2 см и большеФОТО: prodiel.ru

Вместо сварного соединения комфортнее использовать винтовое. В такой ситуации упрощается разборка для продолжительного хранения или перемещения на другое место. Кроме того, легче заменяется вышедшая из строя деталь. Элементы из металла требуется защищать от коррозии с помощью последовательных слоёв грунтовки и краски.

Столешница, линейки и прочие части делаются из качественных сортов дерева, фанерыФОТО: papakarlo.kherson.ua

Подобные материалы могут разрушиться под действием высокой влажности во время перепада температуры. Это учитывается при размещении оборудования в неотапливаемой комнате.

Изготовление станины

Материалы для создания станины подбирают с учётом размеров двигателя, объёмов и параметров обрабатываемого материала. Её выполняют из древесины либо металла. Она имеет сборную либо литую конструкцию. Самостоятельная сборка фрезерного стола для станка по древесине возможна из различных комплектующих. Важно обеспечить необходимую жёсткость и устойчивость прибора.

Изготовление станиныФОТО: youtube.com

Изготовление столешницы

Чтобы изготовить столешницу, понадобится прочная плита ДСП (от 2,5 см) с толстым слоем защиты. Подобные изделия имеют лучшую устойчивость к влиянию негативных внешних факторов, в сравнении с массивом из натуральной древесины. Применяя фрезеровку, создаются пазы. Внутрь выемок вставляются профили из металла.

Изготовление столешницыФОТО: youtube.com

Подготовка места для монтажной пластины и изготовление основания

Монтажная пластина является прямоугольником (зачастую выполняется из металла), в середине которого выпиливают отверстия для мотора. Её крепят к столешнице с задней стороны или «вешают» над ней. На данной стадии нужно определиться, где будет расположен мотор.

Её крепят к столешнице с задней стороны или «вешают» над ней. На данной стадии нужно определиться, где будет расположен мотор.

ФОТО: youtube.com

Изготовление упора и прижимной гребёнки

Чтобы зафиксировать обрабатываемые заготовки к станине, в обязательном порядке используются спецупоры и прижимные гребёнки. Они дают возможность закреплять деталь таким образом, чтобы к ней можно было подобраться для обработки с любых сторон. Для этого, на станине создают спецвыемки, куда крепят прижимы.

На сегодняшний день продают готовые наборы с фиксаторами для многих видов станков. Прихваты бывают различной формы: прямые и изогнутые, универсальные и вилкообразные. Но, чтобы самостоятельно собрать станок, зачастую используют угольники, опоры и прижимы, которые закрепляются к столешнице либо к направляющим.

Изготовление гребёнкиФОТО: youtube.com

Выбор электрооборудования

Требования к мотору, переключателям и прочим элементам рассматриваются отдельно. Как и во время оценки материалов, требуется осуществлять выбор, отталкиваясь от условий, созданных в мастерской. Часть электроаппаратов и приборов выпускаются согласно нормам IP.

Как и во время оценки материалов, требуется осуществлять выбор, отталкиваясь от условий, созданных в мастерской. Часть электроаппаратов и приборов выпускаются согласно нормам IP.

Подобная маркировка означает:

- «4» – предупреждение попадания в корпус фрагментов пыли с размером от 0,1 см и больше;

- «0» – отсутствует защита от влаги.

ФОТО: stankiexpert.ru

Особенности подключения фрезерного станка к электропитанию

Фрезерные станки относят к сложной технике, подключение которой к питанию проводят по специальной схеме.

В промышленных цехах устанавливаются вертикальные фрезеры по древесине большой мощностиФОТО: images.ru.prom.st

Часто пользователи сомневаются, есть ли надобность тянуть специальную линию для бытового прибора. Иное дело, когда внутрь гаража уже проведены 3 фазы. В такой ситуации, разумеется, целесообразно взять асинхронный трёхфазник с условием, что запитывающий кабель сможет выдержать нагрузки. Плавный запуск и остановка такого устройства, а также высокая мощность, дадут возможность функционировать практически с любыми образцами древесины.

ФОТО: stankiexpert.ru

В каком порядке собираются комплектующие элементы

Сварка уголков из металла делается в металлообрабатывающей мастерской. Там заказывают гребёнки из стали и прочие сложные узлы. Сборка начинается с каркаса. На него устанавливается столешница и навесные детали. Устройство кладётся на бок. Подсоединяется электромотор и пылесосный шланг. Станок возвращается в рабочую позицию, включается в электросеть, проверяется его функциональность.

Деревянная столешница иногда трескается, что очень непрактично. Когда понадобится воспользоваться таким материалом, оптимально отыскать готовые изделия с водостойким напылением.

Дополнительные защитные элементы

Предварительно нужно продумать вспомогательные составляющие конструкции. Например, где будет расположен механизм очистки места реза от мусора. Требуется предусмотреть:

- опцию подсветки рабочего участка;

- доступность клавиш запуска и выключения устройства;

- защиту от мусора;

- доступность двигателя;

- направляющие и ограждающие мониторы;

- места для фиксации и прижима.

ФОТО: чпу-моделист.рф

Фрезерный станок с ЧПУ по дереву своими руками – общее руководство

С помощью спецсистемы приводов, фреза перемещается вертикально и горизонтально в пределах рабочей зоны. Точность перемещения обеспечивается использованием шаговых двигателей. Каждое действие управляется электроникой и специализированным ПО.

Чтобы изготовить фрезер с ЧПУ по древесине самостоятельно, требуются определённые навыкиФОТО: stanokgid.ru

Чтобы сделать подобный станок, требуется воспользоваться некоторыми рекомендациями:

- для снижения нагрузок на опорную часть и шпиндель необходимо использовать качественный, хорошо заточенный инструмент с оптимальной скоростью работы;

- не всегда требуется покупать мощные шаговые электродвигатели. В данной ситуации они будут преодолевать относительно небольшое трение во время перемещения по направляющим. Чтобы уменьшить сопротивление, требуется соответствующая смазка;

- чтобы получить хорошую точность, подойдут шаговые электродвигатели с единичным шагом в 1,6º.

Требуется надлежащим образом подобрать необходимую пару винтов;

Требуется надлежащим образом подобрать необходимую пару винтов; - используя зубчатый ремень, добиться точности более 0,3−0,4 мм на длине 65−75 см крайне трудно. Винтовой привод легко решит данную проблему;

- оптимально использовать подшипники скольжения.

ФОТО: vseochpu.ru

Как из дрели сделать фрезер по дереву

Дрель является одним из наиболее часто встречающихся инструментов, выручающих в любых ситуациях.

Фрезер с дрелью решает различные задачи, в то же время, устройство можно разобратьФОТО: youtube.com

Подобное приспособление фактически ничего не стоит. Пользователю необходимо определиться с фиксацией и расположением его относительно рабочего участка. В определённых аспектах такое изделие заменит токарно-фрезерные приборы по древесине. Алгоритм сборки:

- Найти ненужную ручку от электроприбора, которая использовалась бы как комфортная рукоятка.

- Установка предварительно подготовленных фиксирующих элементов, закрепляющих дрель в устойчивой позиции.

- Дрель закрепляется в держателе при помощи спецуголков.

- Размечается оргстекло.

- Получается пластина.

- Станок устанавливается на опору.

- При помощи спецкрепежей закрепляется ещё одна пластина.

- Глубина фрезы регулируется при помощи спецзажима.

Подобное устройство даёт возможность выполнять фигурные и прямые резы, без особого труда сверлить нужные отверстия. Значительным недостатком станет то, что такой фрезер, который сделан из подручных средств, не имеет высокой прочности.

Скорость обрабатывания заготовок невысокаФОТО: youtube.com

Чтобы увеличить скорость, можно заменить электродвигатель с дрели на перфораторный.

Статья по теме:

Ручной фрезер из обычной болгарки: необходимые материалы и инструменты, подобное пошаговое описание процесса изготовления изделия своими руками, проверка работоспособности инструмента, советы и рекомендации — читайте в публикации.

Как сделать самодельную фрезу по дереву своими руками

Каждое фрезеровальное устройство по древесине нуждается в особом наборе фрез. В некоторых случаях подбор становится сложной задачей. В такой ситуации можно изготовить фрезы самостоятельно.

ФОТО: youtube.com

Стальные прутья также могут подойти. Основной трудностью станет то, что неровное покрытие арматуры требуется снимать на токарных станках.

На режущей части кромки изделия срезают половину диаметра. Меж частей заготовки с различными диаметрами будет сформирован постепенный переход. Затем, с уже обработанных изделий снимают ещё четверть диаметра и обтачивают плавный переход. После фрезе придают форму прямоугольника, для чего отрезают её нижнюю часть.

Фреза, сделанная самостоятельноФОТО: youtube.com

Статья по теме:

Фрезы для ручного фрезера по дереву: что такое и для чего она служит, конструктивные особенности, материалы изготовления, разновидности, средняя стоимость наборов фрез от различных производителей — в нашей публикации.

Качественный фрезер по древесине можно купить по доступной цене. Подобная техника подойдёт, чтобы выполнить рабочие операции дома. Однако, когда у пользователя имеются определённые навыки и материалы для собственноручной сборки прибора, то возможно сделать его самому. Самостоятельное создание такого станка по древесине является непростой задачей, тем не менее, полностью решаемой.

Если вам понравилась наша статья, обязательно оцените её. Кроме того, мы всегда рады ответить на ваши вопросы, которые можно оставить в форме обратной связи.

Предыдущая

Бытовая техникаКак пользоваться нивелиром: типы и особенности использования

СледующаяБытовая техникаКак сделать металлоискатель своими руками: инструкция и принцип работы

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Как сделать фрезерный станок с чпу по дереву своими руками?

Сегодня производитель предлагает множество станков для обработки дерева. Однако стоимость их доступна не каждому. Человек, который обладает теоретическими основами фрезеровки и минимальным набором навыков в сфере данных работ, может изготовить и станки по дереву и лазер для резки дерева своими руками.

Однако стоимость их доступна не каждому. Человек, который обладает теоретическими основами фрезеровки и минимальным набором навыков в сфере данных работ, может изготовить и станки по дереву и лазер для резки дерева своими руками.

Качество функционирования при этом самодельных станков ничуть не уступает промышленным аналогам.

Функции фрезерного станка

Фрезерный станок по дереву выполняет следующие функции:

- поперечное строгание;

- вырезание неровных поверхностей;

- вырезание неправильных форм, их корректура;

- калибровка заготовок;

- распиловка;

- выборка шпунтов, пазов.

Преимущества фрезерных станков с чпу по дереву

Фрезерный станок по дереву своими руками характеризуется многочисленными преимуществами:

- высокая производительность;

- минимизация временных и трудовых затрат;

- возможность получения идентичных деталей;

- длительный срок службы изделия;

- универсальная технологическая оснащённость.

Комплектация фрезерного станка

Базовая комплектация станка для осуществления фрезеровальных работ включает в себя следующие компоненты:

- вращающийся вал;

- режущий инструмент;

- рабочая поверхность;

- суппорт;

- станина;

- двигатель.

Изготовление привода

Для осуществления оперативной и точной фрезеровки необходимо оснастить станок электрическим двигателем. Наиболее оптимальным вариантом будет использование готовых двигателей от различных бытовых электроприборов. Мощность станкового двигателя должна равняться 1 кВт.

Далее на вал электродвигателя необходимо прикрепить насадку, в которую монтируется фреза. Её можно будет снимать и менять. Желательно, чтобы двигатель осуществлял большое количество оборотов. Для того, чтобы фреза вращалась равномерно, необходимо прикрепить маховик на оборотную сторону вала.

Изготовление рабочей поверхности

Рама, или рабочая поверхность, должна иметь горизонтальную поверхность. Поэтому здесь можно использовать готовый столик небольших размеров. Другой вариант исполнения рамы – толстый лист фанеры, обрамленный металлическими уголками.

Поэтому здесь можно использовать готовый столик небольших размеров. Другой вариант исполнения рамы – толстый лист фанеры, обрамленный металлическими уголками.

Поверх столика необходимо прорезать окно для рабочей части фрезы. Под окном, снизу стола, необходимо прикрепить несущий корпус лифта. Эта конструкция позволяет перемещаться электродвигателю с фрезой.

Изготовление лифта для фрезерного станка

Функция лифта – регулирование высоты фрезы над рабочим столом. Лифт состоит из 2 направляющих, каретки с электродвигателем, устройство для подъёма и фиксации фрезы. Для того, чтобы фреза не шаталась, нужно тщательно прикрепить каретку с направляющим. По последним и осуществляет своё движение каретка, изменяя местоположение фрезы. Активируется каретка путём вращения подъёмного механизма.

Фрезерный станок с чпу по дереву своими руками может стать серьезным подспорьем при обработке изделий. Возможности и функции таких станков могут быть самыми различными. Они зависят от того, какие материалы использовались при изготовлении станка, а также от точности следования алгоритма его изготовления.

4 великолепных станка с ЧПУ своими руками, которые вы можете построить сегодня

В зависимости от того, сколько углов вы разрезаете с помощью фрезерного станка с ЧПУ и насколько сложен ваш проект фрезерного станка с ЧПУ, фрезерный станок с ЧПУ, вероятно, является самым дорогим, сложным в изготовлении, но самым гибким DIY Станок с ЧПУ. Хотя было создано несколько фрезерных станков с ЧПУ, созданных с нуля, вам лучше преобразовать ручной фрезерный станок в ЧПУ, пока у вас не будет большого опыта работы с ЧПУ. Поэтому одно из первых решений, которое вам нужно будет принять и которое определит множество других решений для вас в будущем, — это какой ручной фрезерный станок преобразовать.

Есть много возможностей. Некоторые из них, которые следует рассмотреть в порядке от самого тяжелого / самого дорогого к самому легкому / дешевому, включают:

— Коленная фреза в стиле Бриджпорта: они дороги, а тяжелое колено не особенно хорошо подходит для ЧПУ. OTOH, есть много коленных станков с ЧПУ, и ничто не говорит «фрезерный станок», как Bridgeport. Я бы не выбрал один, если бы хотел с самого начала заняться ЧПУ, но если он у вас уже есть, нет необходимости рассматривать что-либо еще.

Я бы не выбрал один, если бы хотел с самого начала заняться ЧПУ, но если он у вас уже есть, нет необходимости рассматривать что-либо еще.

— RF-45 и клоны: это постельные мельницы китайского производства, которые доступны во всех местах и во всех видах. У них рабочая зона и жесткость, как у бриджпорта, но без тяжелого колена, поэтому они лучше подходят для проектов с ЧПУ. Их самый большой недостаток — их шпиндель, который ограничен 1600 об / мин. Планируйте преобразование ременного привода в какой-то момент, прежде чем вы полностью реализуете потенциал одного из этих заводов.

— Grizzly G0704: Эти фрезы немного меньше RF-45, но они являются идеальной платформой для ЧПУ.Такие люди, как Хосс из Hossmachine, могут предоставить полную информацию обо всем, что вам нужно знать, о планах и часто о комплектах, которые помогут с преобразованием. Если стол и дорожки достаточно велики для ваших проектов, это будет дешевле и быстрее, чем RF-45.

— Sieg X2: Это аккуратные маленькие машинки, очень популярные. Не думаю, что я стал бы меньше, чем X2, но с ним можно делать некоторые удивительные вещи, как продемонстрировал Hossmachine (полностью автоматический сменщик инструмента и корпус в стиле VMC).

Не думаю, что я стал бы меньше, чем X2, но с ним можно делать некоторые удивительные вещи, как продемонстрировал Hossmachine (полностью автоматический сменщик инструмента и корпус в стиле VMC).

Вот отличная статья о выборе станка-донора для проекта DIY CNC Mill.

Важное примечание:

Некоторые новички задумываются о переделке сверлильного станка в фрезерный. Даже не начинай идти по этому пути. Потребуется столько усилий, чтобы получить посредственный результат, что оно того не стоит.

Вот несколько типичных машин:

Переделка мельницы My DIY RF-45…

Преобразование ЧПУHoss G0704 на довольно ранней стадии: он добавил намного больше!

Типографии — ASME

Откройте плоскую коробку от Ikea, найдите бессловесные инструкции и бесплатный шестигранный ключ, и, если вы не один из тех непрофессионалов, которые не следуют инструкциям, ваши полки, детская кроватка или что-то еще появятся в мгновение ока.

Теперь, благодаря двум гениальным датским архитекторам, фрезерному станку с ЧПУ и умному программному обеспечению, вы можете построить свой собственный дом таким же образом.

Одним из первых шагов в процессе проектирования является визуализация дома в САПР. Изображение: Eentileen.dk

«Цель состоит в том, чтобы два человека смогли построить дом», — говорит Фредерик Агдруп, который вместе с Николасом Бьорндой составляет команду под названием Eentileen. «Нет ничего настолько тяжелого, что два человека не смогли бы его поднять.Вам нужна лестница, вам не нужны краны или тяжелое оборудование ». Работая с Facit Homes из Лондона, Агдруп и Бьорнда сумели спроектировать и построить первый дом для печати.« Для печати », то есть при использовании трехуровневого Осевой фрезерный станок с ЧПУ для резки фанеры необходимой формы можно назвать полиграфическим.

Затем трехмерный дизайн превращается в двухмерный отпечаток на станке с ЧПУ Eentileen за 500 000 крон. Изображение: Eentileen. dk

dk

Система никоим образом не ограничивается блочными, упрощенными или явно модульными конструкциями, как ясно видно на вилле Asserbo, их последней конструкции.Агдруп говорит, что он может оформить «все наши пожелания и пожелания» в программе CAD Revit, а затем отправить дизайн в Facit. Они запускают это через свое программное обеспечение, которое превращает трехмерное изображение в двухмерное (они называют это «D-процессом»). Полученные страницы отправляются обратно в Eentileen, и они распечатывают их на фанере с помощью недавно приобретенного станка с ЧПУ за 500 000 крон.

Проектирование в корпус

Пара архитекторов сама построила виллу Ассербо. «У нас есть опыт работы в качестве архитекторов, но мы всегда хотели иметь собственные руки в здании, а не просто спроектировать его на компьютере, отправить строителям и потерять контроль над проектом», — говорит Агдруп.Вместе они вручную собрали 420 листов фанеры.

Цель состоит в том, чтобы два человека построили дом. Изображение: Eentileen.dk

Изображение: Eentileen.dk

Каждый элемент является одним из четырех модульных типов: стена, пол, крыша и коллектор (соединяющий стену с крышей). Дополнительные элементы, такие как окна или вырез под электрическую коробку, легко добавляются. «Если нам нужно изогнуть кусок даже больше, чем это обычно возможно, мы можем вырезать на нем кусочки, чтобы он мог изгибаться», — говорит Агдруп. После печати детали поставляются с пошаговыми инструкциями и номерами, похожими на Ikea, для облегчения сборки.Результат будет стоить не больше, чем традиционный дом, и если такие дома завоюют популярность, цена, вероятно, снизится еще больше.

Устойчивое строительство

По словам Агдрупа, помимо простоты сборки, потенциальной доступности и элегантного дизайна, дом также является «самым экологичным домом на рынке». Утеплитель — древесное волокно. Фанера изготовлена из ели Nordic Forrest. Материал печатается максимально эффективно, чтобы минимизировать отходы. Трехслойное окно генерирует тепло, когда не светит солнце. Вместо того, чтобы опираться на бетон, как это делают большинство датских домов, Villa Asserbo стоит на винтовых сваях. Дом можно собрать в самом удаленном месте с минимальным воздействием.

Вместо того, чтобы опираться на бетон, как это делают большинство датских домов, Villa Asserbo стоит на винтовых сваях. Дом можно собрать в самом удаленном месте с минимальным воздействием.

Вода, однако, будет входить и выходить из дома традиционным способом. «Мы могли бы легко вывести это на новый уровень, используя оборотную воду», — отмечает Агдруп. В будущих итерациях могут быть солнечные батареи.

Так где же все печатные дома? Есть три препятствия, по крайней мере, в Дании. «Строительные нормы и правила очень обеспокоены влажностью внутри конструкции», — говорит Агдруп.«Это вызов». А консервативный строительный рынок хочет «делать то, что делал всегда». А еще есть экономика.

Ни одно из этих препятствий не кажется непреодолимым. Вскоре вы, возможно, будете листать каталог архитектора, чтобы выбрать дом. А фанерные виллы будут распечатаны и выскочат повсюду.

Майкл Абрамс — независимый писатель.

Мы всегда хотели иметь собственные руки над зданием, а не просто спроектировать его на компьютере, передать строителям и потерять контроль над проектом.Фредерик Агдруп, архитектор

Как построить лесопилку менее чем за 1000 долларов — Сделай сам

До того, как я решил построить своей семье бревенчатый дом в лесах центральной Джорджии, у меня не было опыта работы с лесопилкой или какой-либо связи с торговлей пилачами. Однако когда пришло время делать квадратные бревна и резать сверхтолстые балки перекрытий и балки крыши, я обнаружил, что наиболее практичный и экономичный способ сделать это — спроектировать и построить свою собственную мельницу … с нуля и на месте.

Я ни в коем случае не эксперт по лесопилкам, но я счастлив поделиться с читателями MOTHER EARTH NEWS тем, что я узнал на собственном горьком опыте о том, как построить лесопилку, «просто сделав это».

Вы можете спросить, зачем кому-то нужна собственная лесопилка. У меня есть веские причины. Во-первых, если вы работаете с деревом, вы знаете, как резко выросли цены на пиломатериалы в последнее время. Обычная строительная конструкция, высушенная в печи, 8 футов 2 x 4 стены подорожала еще на треть только прошлой зимой до 3 долларов. 50 местами. Доска размером 2 x 10 x 12 футов, используемая для балок крыши или перекрытий пола, стоит почти 15 долларов. Таким образом, одним из преимуществ наличия собственной фабрики является сокращение числа посредников по доставке и устранение затрат на доставку пиломатериалов до вас, что означает экономию денег — огромных денег, если у вас есть дом, сарай или аналогичная большая конструкция. поднять.

50 местами. Доска размером 2 x 10 x 12 футов, используемая для балок крыши или перекрытий пола, стоит почти 15 долларов. Таким образом, одним из преимуществ наличия собственной фабрики является сокращение числа посредников по доставке и устранение затрат на доставку пиломатериалов до вас, что означает экономию денег — огромных денег, если у вас есть дом, сарай или аналогичная большая конструкция. поднять.

Еще одна привлекательность вашей собственной фабрики заключается в том, что вы можете резать пиломатериалы любого размера, который вам нравится. Бревна для стен и негабаритные бревна, которые я хотел использовать для стропил и перекрытий перекрытий, не продавались ни в одной торговой точке.Мне пришлось бы заказывать их на заказ, так как «габаритные» пиломатериалы из чистой ели или ели поставляются только той толщины и ширины, которая рассчитана на производство самых дешевых деревянных каркасов домов. Почти все пиломатериалы для обрамления имеют крошечную толщину в 1 3/4 дюйма. Доска, которая называется 2 x 4, больше не имеет настоящих 2 дюймов в ширину и 4 дюйма в ширину. Возможно, именно поэтому она получается из бревна как «фактический размер». грубая древесина, но после сушки в печи и строгания гладкой (так что каждая деталь будет одинакового размера и верна во всех размерах), доска имеет толщину всего 1 X 3/4 дюйма и ширину 3 1/2 дюйма.Вы платите за древесину, которая была в пропиле, за пропил в бревне, который превращается в опилки, и за удаленную тонкую стружку, чтобы сделать грубую доску гладкой. Вы просто не можете взять с собой щепу домой.

Доска, которая называется 2 x 4, больше не имеет настоящих 2 дюймов в ширину и 4 дюйма в ширину. Возможно, именно поэтому она получается из бревна как «фактический размер». грубая древесина, но после сушки в печи и строгания гладкой (так что каждая деталь будет одинакового размера и верна во всех размерах), доска имеет толщину всего 1 X 3/4 дюйма и ширину 3 1/2 дюйма.Вы платите за древесину, которая была в пропиле, за пропил в бревне, который превращается в опилки, и за удаленную тонкую стружку, чтобы сделать грубую доску гладкой. Вы просто не можете взять с собой щепу домой.

Доски остались шероховатыми и осколками, но полноразмерные доски могут отличаться от истинного размера на крошечную долю дюйма, но они могут сэкономить ваше время и древесину, так как вы можете разместить большие доски дальше друг от друга. Кроме того, если оставить на виду внутри здания, негабаритные балки и грубо обрезанные доски придадут вашему дому прочный вид, сделанный вручную.

На собственной фабрике вы можете распиливать местные хвойные породы дерева для каркаса зданий, а также распиливать местные бревна лиственных пород для изготовления навесов, дверей, панелей и другой отделки дома или для изготовления мебели. Я использую такие редкие лиственные породы и трудно найти мягкие породы, такие как черный орех, пекан, кипарис и желтый тополь, которые обычно выбрасываются в отходы; например, заросшие тенистые деревья, вырубленные на участках домов, обычно расщепляются на дрова или сжигаются и раскалываются на месте.

Я использую такие редкие лиственные породы и трудно найти мягкие породы, такие как черный орех, пекан, кипарис и желтый тополь, которые обычно выбрасываются в отходы; например, заросшие тенистые деревья, вырубленные на участках домов, обычно расщепляются на дрова или сжигаются и раскалываются на месте.

Завод также дал мне возможность использовать хвойную древесину, которая пошла бы впустую.Южно-желтая сосна — это строительный пиломатериал, который они превращают в обработанные под давлением устойчивые к гниению пиломатериалы, называемые «PT». (А потом его отправляют отсюда по всей стране, тратя впустую, я не знаю, сколько энергии) Желтая сосна растет как сорное дерево в Джорджии, и я сделал пиломатериалы из деревьев, которые были срублены, чтобы расширить шоссе. Строительная бригада сложила их для сжигания и нисколько не возражала, что я их утащил. Также делаю пиломатериалы из сосны, пораженной короедами. Не существует известного способа избавиться от жуков, поэтому срезать дерево, пока оно еще живое и пригодное для древесины, кажется более логичным, чем позволить ему умереть и сгнить.

Хотя не все мои пиломатериалы собираются из мусора, я испытываю значительное удовлетворение, когда могу превратить дерево, которое было бы потрачено впустую, во что-нибудь полезное. И пока мой грузовик работает, а я продолжаю замечать деревья, которые можно брать бесплатно, мельница позволяет мне резать что угодно, от бейсбольной биты до дома, не задумываясь о стоимости сырья.

Лесопильная промышленность

Лесопилки довольно просты. В традиционной мельнице есть источник энергии, колесная каретка на гусенице, пильный диск и различные валы и подшипники, соединенные с зубчатыми колесами или набором барабанов, ремней и шкивов.Спроектировать и построить мельницу с нуля подойдет не всем, потому что для этого требуется определенная степень механических способностей и несколько инструментов. Купить готовую мельницу или комплект — это вариант, если вы можете выкурить ее и если деньги не имеют значения. Но моя мельница является доказательством того, что вы можете построить собственное намного дешевле, используя лишь здравый смысл и старомодную решимость. Чтобы построить лесопилку, вам не нужны все профессии, над которыми я работал, только базовые механические навыки и несколько инструментов для обработки металла.И вы всегда можете найти руку помощи. Мобильные сварщики «имеют грузовик, будут путешествовать», а производители металлоизделий везут сырье всех размеров и могут резать и сваривать детали на заказ.

Чтобы построить лесопилку, вам не нужны все профессии, над которыми я работал, только базовые механические навыки и несколько инструментов для обработки металла.И вы всегда можете найти руку помощи. Мобильные сварщики «имеют грузовик, будут путешествовать», а производители металлоизделий везут сырье всех размеров и могут резать и сваривать детали на заказ.

У вас есть четыре типа мельниц для тяжелых условий эксплуатации: есть выбор между ленточной пилой или циркулярной пилой в переносной или стационарной установке. В стационарной мельнице бревно закреплено на колесной тележке (часто называемой бревенчатой балкой), которая движется по рельсам и протягивается мимо большого лезвия, приводимого в действие мощным источником энергии.В переносной мельнице бревно остается неподвижным. Лезвие гораздо меньшего размера вместе с маленьким двигателем, который его приводит в действие, протягивают мимо бревна.

Ленточнопильный станок — это увеличенная версия обычного инструмента для деревообработки. Это замкнутая петля из тонкой гибкой стали с зубьями на одном крае, которая непрерывно проходит вокруг набора плоских шкивов. Чтобы развивать скорость резания и поддерживать импульс без поломки, «6-футовая фреза», способная резать большие бревна, требует обширной конструкции с большими шкивами для поддержки 36-дюймового полотна шириной от 6 до 10 дюймов, необходимого для обнажения шести футов ходового лезвия.Этот тип оборудования был распространен на мельницах с водным приводом в 18 и 19 веках, где массивные деревянные балки механизма поддержки лопастей простирались между тремя этажами здания мельницы. Если у вас есть деревья толщиной 2 1/2 дюйма, вы можете проверить такую мельницу, и вам нужно будет найти коммерческого поставщика изделий из дерева для шкивов, лезвий и конструкций ленточных пил.

Это замкнутая петля из тонкой гибкой стали с зубьями на одном крае, которая непрерывно проходит вокруг набора плоских шкивов. Чтобы развивать скорость резания и поддерживать импульс без поломки, «6-футовая фреза», способная резать большие бревна, требует обширной конструкции с большими шкивами для поддержки 36-дюймового полотна шириной от 6 до 10 дюймов, необходимого для обнажения шести футов ходового лезвия.Этот тип оборудования был распространен на мельницах с водным приводом в 18 и 19 веках, где массивные деревянные балки механизма поддержки лопастей простирались между тремя этажами здания мельницы. Если у вас есть деревья толщиной 2 1/2 дюйма, вы можете проверить такую мельницу, и вам нужно будет найти коммерческого поставщика изделий из дерева для шкивов, лезвий и конструкций ленточных пил.

Мне сказали, что сегодняшние портативные ленточные пилы довольно хорошо преодолевают двухфутовые бревна, если вы будете двигаться достаточно медленно.Они работают, пропуская ленточные полотна с замкнутым контуром шириной 6 футов или более между плоскими шкивами в раме, подвешенной между параллельными направляющими. Бегущее лезвие, рама и шкивы, силовая головка и все остальное протягиваются мимо неподвижного бревна, отрываясь от доски при каждом проходе.

Бегущее лезвие, рама и шкивы, силовая головка и все остальное протягиваются мимо неподвижного бревна, отрываясь от доски при каждом проходе.

В более традиционном стационарном стане для циркулярной пилы тяжелое полотно с зубчатыми дисками диаметром от 3 до 5 футов прикреплено болтами к одному концу тяжелой оправки, вала, вращающегося в шариковых или роликовых подшипниках, установленном на тяжелом основании. Маховик / ведущий шкив с лопастным грузом прикреплен болтами к другому концу вала, чтобы обеспечить баланс и импульс и удерживать плоский приводной ремень.Между ними прикреплены другие шкивы силового привода. Как и стационарная ленточная пила, она может приводиться в движение водой, большим электродвигателем, двигателем автомобиля или трактора. (Я использую старинный 4-цилиндровый тракторный двигатель JI Case, но я видел мельницы, приводимые в движение двигателями V-8 от автомобилей и большими старыми электродвигателями. В действительно больших установках используются дизели Cat. ) Лопасть и маховик развиваются достаточно хорошо. импульс, чтобы пролететь сквозь бревно с такой скоростью, с какой тележка может двигаться вперед-назад мимо лезвия.

) Лопасть и маховик развиваются достаточно хорошо. импульс, чтобы пролететь сквозь бревно с такой скоростью, с какой тележка может двигаться вперед-назад мимо лезвия.

Переносные дисковые пилы — это новая морщина, которую я видел в рекламе.Я никогда не видел их в действии, но я не могу представить, что любое лезвие, которое вы можете тащить за пикапом, может быть большим или достаточно тяжелым, чтобы развить импульс, чтобы вырезать доски из бревна серьезного размера за один проход и на любой скорости. .

Сравнение конструкций лесопильных заводов