- Как сделать ролики для гриндера

- размеры.

- Как сделать ведущий ролик для гриндера без токарного станка

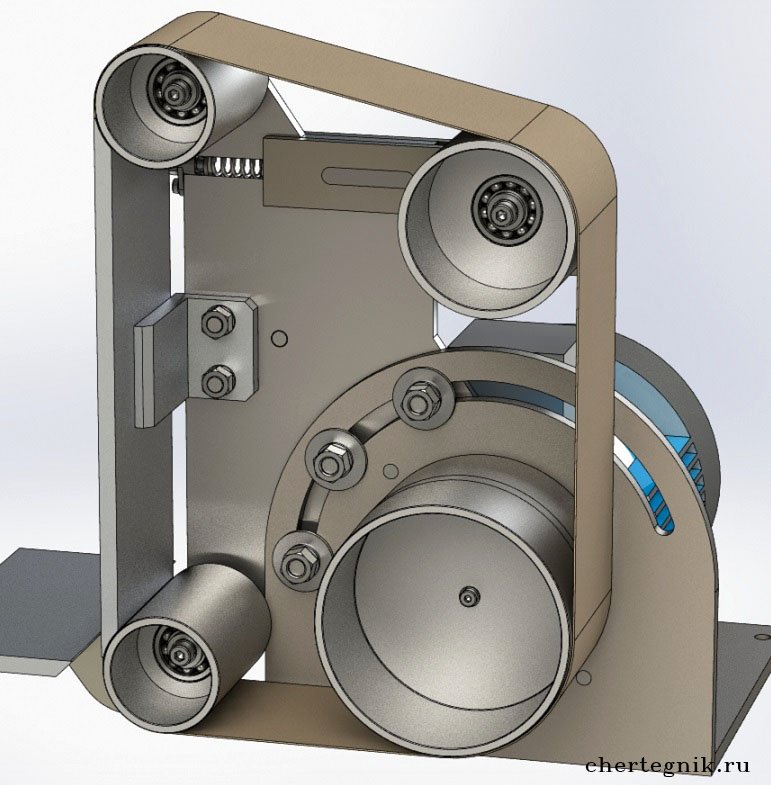

- Гриндер ленточный чертежи. Полный комплект с размерами.

- Состав комлекта ленточного гриндера Хозяин для самостоятельной сборки

- Чертеж рамы ленточного гриндера Хозяин

- Чертеж ригеля и рамы ленточного гриндера Хозяин

- Чертеж натяжителя ленточного гриндера Хозяин

- Чертеж столика ленточного гриндера Хозяин

- Чертеж шкива ленточного гриндера Хозяин

- Чертеж прямого ролика ленточного гриндера Хозяин

- Чертеж ролика-бочки ленточного гриндера Хозяин

- Чертеж оси ролика ленточного гриндера Хозяин

- Чертеж втулки натяжителя ленточного гриндера Хозяин

- Сборочные чертежи ленточного гриндера Хозяин

- Спецификация крепежа к чертежу ленточного гриндера Хозяин

- чертежи с размерами и алгоритм сборки

- Как просто и легко сделать ролик для «гриндера» не используя токарный станок

- составление чертежей с размерами, изготовление самодельного прибора

- Самодельные системы помола зерна | ПодробнееПиво

- My DIY, малобюджетная роликовая мельница для производства бетона | HomeBrewTalk.

- Самодельный ленточно-шлифовальный станок

- Содержание

- Детали ленточной шлифовальной машины

- Статьи и обсуждения на форуме для ленточных шлифовальных машин

- Видео с ленточной шлифовальной машиной

- Ленточно-шлифовальный станок строится по чертежам

- Преобразование существующих инструментов в ленточные шлифовальные машины

- Форумы для самодельных ленточно-шлифовальных машин

- Содержание

- Вам нужен точильщик для цветов?

- Вам действительно нужно измельчать траву? | PotGuide.com

- Dirt Cheap 2 x 72 Ленточная шлифовальная машина, сборка

- — Как самостоятельно катать

Как сделать ролики для гриндера

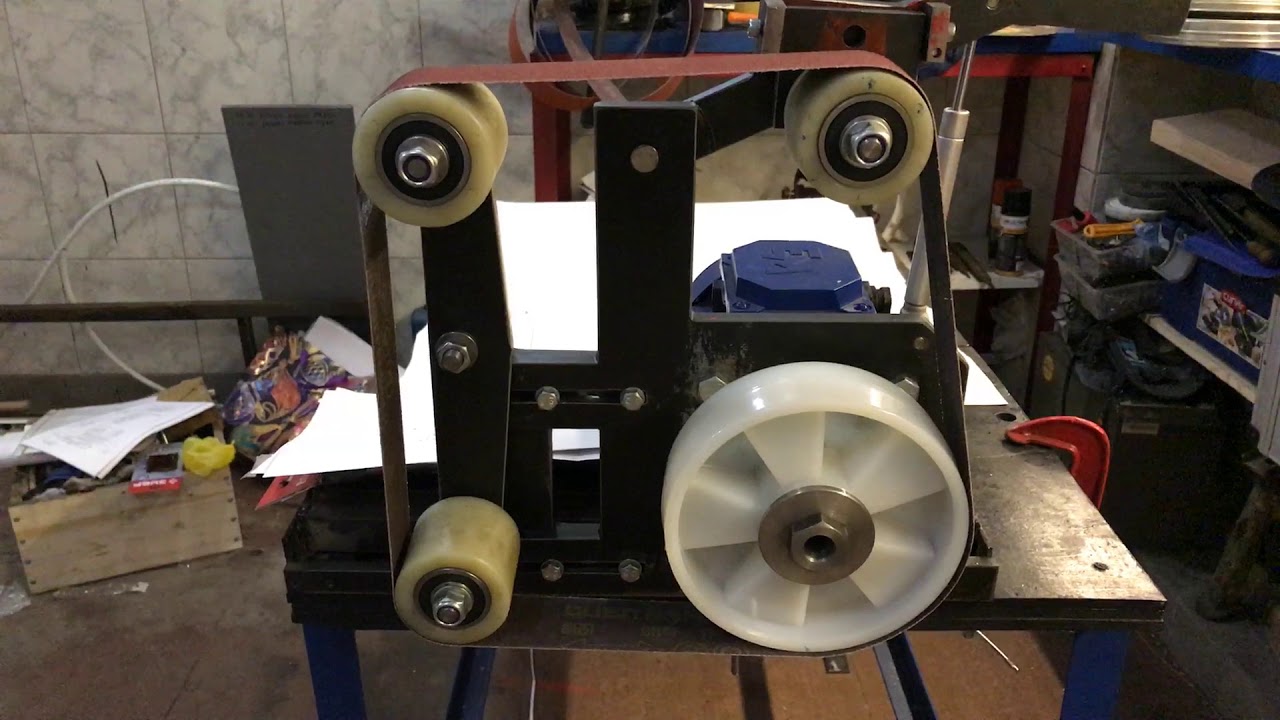

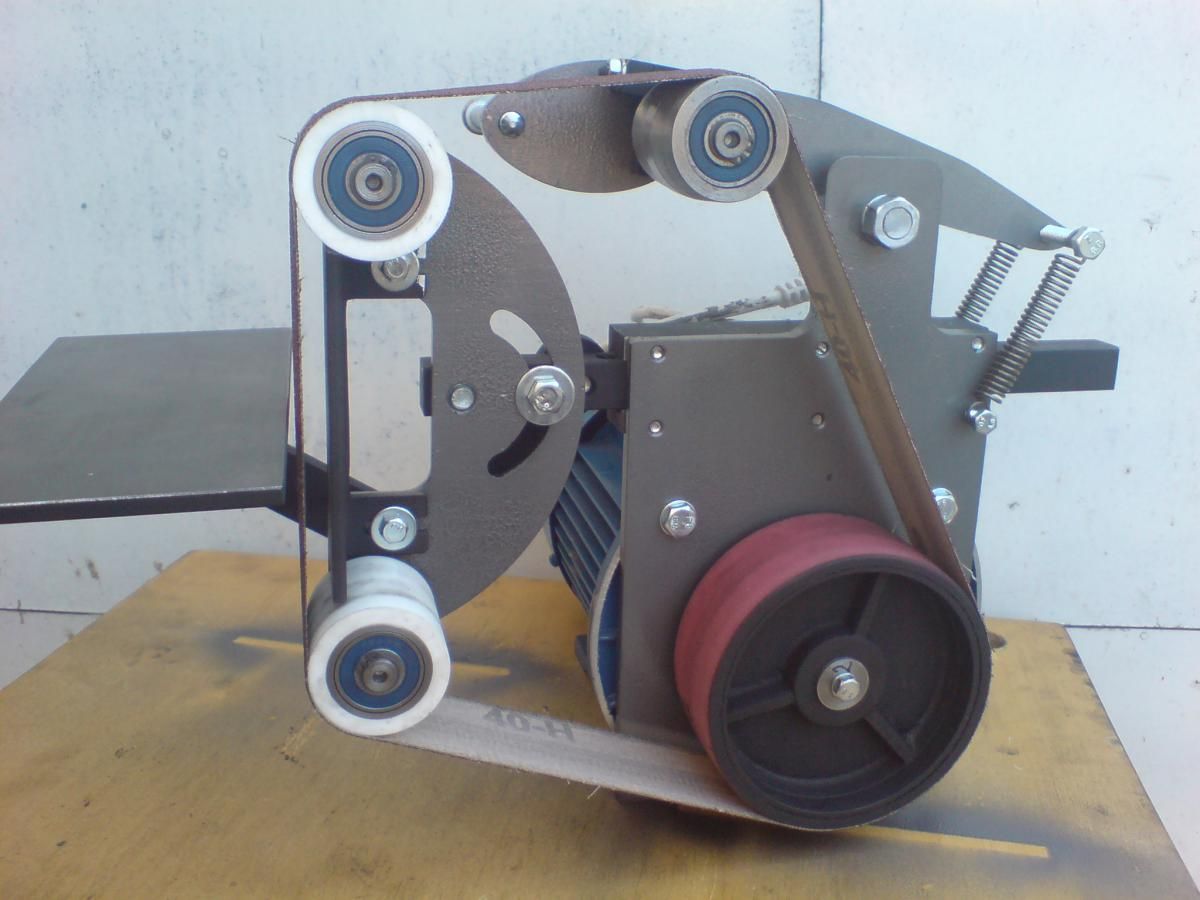

В конструкции этой шлифовальной машины важное место отводится роликам или каткам. Ведущий ролик приводит в движение абразивную ленту, натяжной выбирает слабину, ведомые удерживают и придают равномерное распределение натяжения абразивной ленте.Ролики должны быть легкими, прочными, а поверхность – гладкой. Изготовить их можно самостоятельно и для этого не нужно быть профессионалом.

Потребуется

Для изготовления катков понадобятся следующие материалы и изделия:

- многослойная фанера;

- закрытые шариковые подшипники;

- тюбик клея по дереву;

- болты, шайбы и гайки;

- пластиковые трубы.

Работу будем выполнять с помощью следующих инструментов и приспособлений: циркулярной, дисковой и лобзиковой пилы, сверлильного и токарного станка, напильника и наждачной бумаги, молотка и гаечных ключей, приспособления для центровки квадратов и т. д.

Процесс изготовления роликов для гриндера

Раскраиваем на циркулярной пиле многослойную фанеру на шесть прямоугольных фрагментов, у которых длинная сторона точно в два раза больше меньшей стороны.

Отмечаем карандашом с помощью приспособления для центровки квадратных заготовок середины половинок прямоугольных фрагментов и намечаем найденные центры кернером.

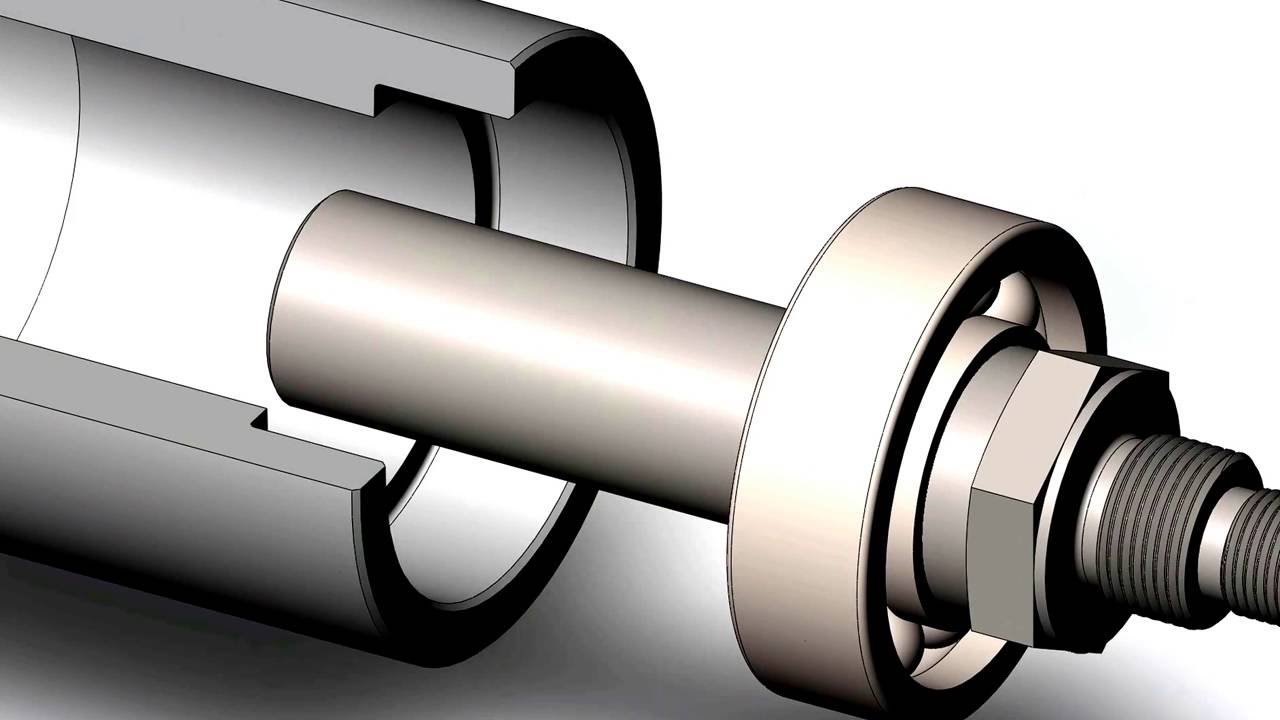

Выполняем на сверлильном станке сверлом Форстнера глухие отверстия под шариковые подшипники.

Затем корончатым сверлом большего диаметра из каждого прямоугольного фрагмента получаем по две круглых диска.

В глухие отверстия заподлицо впрессовываем, пользуясь молотком и куском многослойной фанеры, закрытые шариковые подшипники.

Выполняем во всех дисках по центру сквозные отверстия сверлом диаметром, соответствующим размеру внутреннего кольца подшипников.

На болт с шайбой нанизываем три круглых диска, используя клей. Сверху укладываем широкую шайбу и гаечными ключами стягиваем блок и оставляем его до отвердения клея.

Далее откручиваем гайку и удаляем стягивающий болт. Теперь в нашем распоряжении находятся три моноблока с впрессованными в крайние диски подшипниками.

Используя маятниковую пилу, от пластиковой трубы нужного диаметра отрезаем три куска, по длине равных высоте моноблоков из трех дисков, выполненных из многослойной фанеры.

Обтачиваем боковые поверхности моноблоков, закрепив их в патроне сверлильного станка, вначале обдирочным напильником, затем наждачной бумагой, под внутренний диаметр кусков пластиковой трубы, контролируя обточку штангенциркулем.

Запрессовываем обточенные моноблоки с подшипниками по концам в куски пластиковых труб, используя механизм подачи инструмента сверлильного станка в качестве пресса. Если процесс идет туго, слегка подрабатываем боковую поверхность моноблока наждачной бумагой.

Удаляем болты и наш натяжной и ведомые диски практически готовы. Еще раз контролируем запрессовку подшипников и при необходимости осаживаем их. Торцы роликов обрабатываем на гриндере.

Смотрите видео

размеры.

Как сделать своими руками? Чертежи самодельных ведущих и контуровочных роликов, бочкообразный ролик без токарного станка

Как сделать своими руками? Чертежи самодельных ведущих и контуровочных роликов, бочкообразный ролик без токарного станкаРолики для гриндера – важные комплектующие, необходимые для организации надежной работы станка. Изделия различаются конструкцией, размерами и назначением, поэтому стоит подробнее рассмотреть, что представляют собой ролики, и можно ли сделать их своими руками.

Особенности

Конструкция гриндера включает 2 прямых ролика и один бочкообразный. Первые два также называют рабочими, а третий – натяжным. Особенность подобных элементов – простая конструкция, что позволяет при необходимости изготовить подобные элементы своими руками.

Вне зависимости от простоты, конструкция ролика отвечает за работоспособность гриндера. Особого внимания заслуживает приводной или ведущий ролик, так как его делают более массивным. Объясняется такая конструкция необходимостью достижения роликом существенного момента во время работы. В результате элемент плавно разгоняет ленту до необходимого значения окружной скорости.

Объясняется такая конструкция необходимостью достижения роликом существенного момента во время работы. В результате элемент плавно разгоняет ленту до необходимого значения окружной скорости.

Третья особенность роликов – удержание ленты от сползания со шкива во время работы. Для этого в их конструкции предусмотрена канавка, если соосность роликов не выдерживается. Размеры канавки соответствуют ширине и глубине сечения ленты. Ролики устанавливают на шкив, куда впоследствии натягивают ленту. Диаметр шкива влияет на скорость ее перемещения. Если скорость высокая, лента будет рвать материал. В случае низкой скорости элемент быстро износится.

Таким образом, главный ролик делают диаметром 100 мм или 610 мм в случае габаритной техники, а остальные два имеют диаметр в 70 мм.

Таким образом, главный ролик делают диаметром 100 мм или 610 мм в случае габаритной техники, а остальные два имеют диаметр в 70 мм.Чтобы натянуть ленту на шкив, используют ролик-натяжитель. Его делают подвижным.

Конструкция элемента содержит подпорную пружину, которая отвечает за натяжение ленты и компенсирует биение детали на шкиве.

Обзор видов

Это стационарное устройство с электроприводом. Конструкция каждого гриндера включает:

Это стационарное устройство с электроприводом. Конструкция каждого гриндера включает:А также у устройства имеется столик, на котором происходит обработка детали.

Ролики гриндера считаются важными элементами конструкции. Цель использования деталей – удержание ленты от сползания.

-

ведущие;

-

натяжные;

-

ведомые.

Производители выпускают разные виды роликов, которыми можно оборудовать ленточные гриндеры любых моделей. В магазинах можно встретить контуровочные, регулировочные ролики. Каждый ролик предназначен для выполнения определенной функции. Поэтому к их выбору стоит подходить ответственно.

Как сделать своими руками?

При желании можно изготовить элементы самостоятельно. Для сборки самодельных роликов потребуются следующие материалы:

При желании можно изготовить элементы самостоятельно. Для сборки самодельных роликов потребуются следующие материалы:-

фанера, состоящая из нескольких слоев;

-

подшипники закрытого типа;

клей по дереву;

-

ПВХ-муфта;

-

крепежные элементы – болты, шайбы или гайки;

-

трубы из пластика.

В процессе будут задействованы такие инструменты, как циркулярная, дисковая или лобзиковая пила, сверлильный и токарный станки, напильники, молотки, ключи и другие приспособления, необходимые для установки крепежей и фиксации элементов конструкции.

Сборка роликов своими руками проводится в несколько шагов.

- Сначала выполняют раскрой фанеры на циркулярной пиле. Из нее необходимо сделать 6 прямоугольных фрагментов, длина которых в 2 раза больше стороны.

- Далее с помощью карандаша отмечают центр середины половинок прямоугольных фрагментов.

- Третий шаг подразумевает выполнение отверстий. Их делают с помощью специального сверла. В отверстия впоследствии будут установлены подшипники.

- Затем из прямоугольных фрагментов делают круглые диски, используя сверло большого диаметра. Так как прямоугольные заготовки были поделены пополам, то из каждого фрагмента получится 2 диска.

- В глухие отверстия впрессовывают подшипники.

Выполняют это с помощью молотка и куска многослойной фанеры. На данном этапе стоит замедлиться, чтобы не повредить конструкцию быстрыми действиями.

Выполняют это с помощью молотка и куска многослойной фанеры. На данном этапе стоит замедлиться, чтобы не повредить конструкцию быстрыми действиями.

- В каждом диске ищут центр, и сверлом делают сквозные отверстия. Диаметр отверстий должен соответствовать размеру внутреннего кольца подшипников.

- На болт с шайбой нанизывают три круглых диска, склеивают их. Поверх укладывают широкую шайбу, затем гаечными ключами выполняют стягивание блока. После оставляют конструкцию сохнуть. Дополнительно, если требуется ускорить процесс застывания, конструкцию могут обрезинить и поместить в сушилку.

- Когда конструкция высохнет, выполняют удаление стягивающего болта. В результате получают три моноблока с установленными в каждой подшипниками.

- От пластиковой трубы отрезают три куска, используя маятниковую пилу. Длина кусков должна соответствовать высоте моноблоков из трех дисков.

- Боковые поверхности перед окончательной сборкой обтачивают на барабанно-шлифовальном станке, устраняя неровности. Это необходимо, чтобы диаметр блоков соответствовал внутреннему диаметру пластиковой трубы. Обточку контролируют штангенциркулем.

- Выполняют прессовку обточенных моноблоков в пластиковые трубы. Довольно трудоемкий процесс, требующий использования инструмента сверлильного станка в качестве пресса. Если не получается добиться нужного результата, боковую поверхность подвергают дополнительной обработке.

- Снимают болты с натяжного и ведомых дисков.

Последний этап подразумеваем проверку работоспособности конструкции посредством проведения контроля запрессовки подшипников. При необходимости их осаживают, а торцы обрабатывают на гриндере.

Особое внимание стоит уделить изготовлению главного – ведущего – ролика, который выступает в качестве шкива. Важно, чтобы он был массивным. Только так удастся избежать ненужного рывка во время запуска гриндера, а также предотвратить износ ленты в процессе. Для создания основного элемента не подойдут такие материалы, как чугун или сталь. Они сделают изделие тяжелым, из-за чего нагрузка на двигатель будет увеличена.

Существует два варианта решения проблемы.

-

Сделать полый стальной ролик. Это уменьшит массу элемента, и здесь сыграет уже упомянутый принцип: чем больше диаметр, тем глубже полость. Перед изготовлением стоит выполнить расчет для уточнения размеров.

-

Собрать ролик из дюралюминия. Подойдет марка Д16. Такие элементы будут иметь небольшую массу, и в них не потребуется выполнять отверстие.

Дополнительно на будущем шкиве рекомендуется выточить торцевую канавку, которая обеспечит прочное крепление ленты и предотвратит ее сход.

Направляющие и натяжные ролики можно выполнить из пластиковых труб и деревянных заготовок, следуя стандартной схеме сборки.

Подробнее про ролики для гриндера смотрите в видео ниже.

Как сделать ведущий ролик для гриндера без токарного станка

В данном обзоре мастер покажет способ, как сделать ведущий ролик для гриндера без токарного станка — с использованием самозатвердевающего термопластика.

В первую очередь берем удлиненную гайку и с помощью болгарки с отрезным диском и делаем небольшие пропилы. Причем сделать их нужно на всех гранях.

Советуем также прочитать статью-обзор: как сделать гриндер из УШМ, подшипников и газлифта.

Основные этапы работ

Берем тубу от силикона (нам понадобится от нее только верхнюю часть длиной примерно 50 мм. В этой заготовке уже есть намеченный центр и никаких лишних телодвижений с поиском середины круга делать не потребуется.

В этой заготовке уже есть намеченный центр и никаких лишних телодвижений с поиском середины круга делать не потребуется.

Потом берем лист бумаги или кусок малярного скотча, оборачиваем цилиндр и размечаем. Отрезаем заготовку необходимой длины.

Далее необходимо выдавить поршень силикона из самой тубы, и после этого при помощи болгарки в верхней части надо будет спилить часть корпуса с резьбой.

Сверлим по центру тубы отверстие под болт М14, чтобы он заходил в него с небольшим натягом. На болт накручиваем удлиненную гайку.

Процесс изготовления ролика

На следующем этапе нагреваем термопластик с помощью кипятка — просто высыпаем гранулы пластика в кастрюльку с кипящей водой. Постоянно перемешиваем.

Аккуратно достаем с помощью ложки расплавленную массу. Обратите внимание, что сам пластик не горячий, но капли кипятка могут попасть на руки и вызвать ожог, поэтому надо соблюдать осторожность.

Затем нужно просто запрессовать термопластик в подготовленную форму. Тут важно приложить максимальные усилия, чтобы заполнить все пустоты формы.

Тут важно приложить максимальные усилия, чтобы заполнить все пустоты формы.

На заметку: пока пластик прозрачный — он пластичный, а по мере остывания приобретает белый цвет.

Через 15-20 минут пластик полностью затвердевает. Далее берем канцелярский нож, и срезаем образовавшиеся ненужные бугры и наплывы.

Немного выкручиваем болт М14, и с небольшими усилиями на выдавливание пытаемся высунуть уже отлитый ролик из формы.

На последнем этапе останется только обработать ролик наждачкой. Подробный процесс изготовления ведущего ролика для гриндера показан на видео ниже. Идея автора YouTube канала МастерDIY.

Оцените запись

[Голосов: 11 Средняя оценка: 3.5]Гриндер ленточный чертежи. Полный комплект с размерами.

В данной статье мы представляем Вам полный комплект чертежей со всеми габаритными размерами нашего ленточного гриндера под шлифовальную ленту длиной 915мм. Данная модель гриндера предназначена для небольшой мастерской или для полупрофессионального использования Ленточно-шлифовальный станок монтируется на двигатели АИР 71B2 мощностью 0.75кВт/1.1кВт, а так же на двигатели АИР 63B2 мощностью 0.35кВт/0.55кВт в исполнении с фланцем.

Состав комлекта ленточного гриндера Хозяин для самостоятельной сборки

| Ведомость основного комплекта рабочих чертежей ленточного гриндера MG-915 ХОЗЯИН. | ||

| Лист | Наименование | Примечание |

| 1. | Общие данные. | |

| 2. | Рама ленточного гриндера. | |

| 3. | Опорный механизм. Выдвижной ригель. Пластина стола выдвижная ленточного гриндера. | |

| 4. | Опорный стол. Упорная пластина, уши ленточного гриндера | |

| 5. | Шкив приводной ленточного гриндера. | |

| 6. | Ролик прямой ленточного гриндера 2шт. | |

| 7. | Ролик бочка ленточного гриндера. | |

| 8. | Втулка качения ленточного гриндера. | |

| 9. | Ось резьбовая ленточного гриндера 4 шт. | |

| 10. | Сборочный вид 1. | |

| 11. | Сборочный вид 2. | |

| 12. | Сборочный вид 3. | |

Основные элементы ленточного гриндера (выдвижной ригель, основная рама и поворотный механизм) вырезаны из металла толщиной 10 мм. Материал рамы и основных элементов гриндера советуем собирать из металла толщиной 10-12мм, для облегчения конструкции подойдет и алюминий аналогичной толщины. Для этого Мы рекомендуем использовать лазерную или гидроабразивную резку, так же подойдет плазморез или фрезерные станок.

Чертеж рамы ленточного гриндера Хозяин

При отсутствии доступа к данному оборудованию и определенном опыте и упорстве, используя основные размеры на чертежах, можно собрать ленточный гриндер своими руками при помощи болгарки для резки металла и дрели для сверления отверстий. Самый простой способ перенести чертежи гриндера на заготовки – распечатать в формате 1:1 и приклеить.

Самый простой способ перенести чертежи гриндера на заготовки – распечатать в формате 1:1 и приклеить.

Чертеж ригеля и рамы ленточного гриндера Хозяин

Материал механизма натяжителя ленты для гриндера изготовлен из стали толщиной 8 мм. Для сборки данного узла потребуются метчики М6х1, отверстия диаметром 5.2 мм, на чертеже под резьбу 6х1. Трущиеся элементы рекомендуем смазать любой доступной технической смазкой. Для дальнейшей стабильной работы натяжителя ленты для гриндера рекомендуется проводить смазку регулярно.

Чертеж натяжителя ленточного гриндера Хозяин

Опорный столик и упорная площадка ленточного гриндера Хозяин изготавливаются из стали толщиной 6 мм с использование сварки и последующей шлифовкой швов. Так же Вам потребуется метчик М8х1.2, отверстия под эту резьбу обозначены диаметром 6.8 мм. В качестве упорного элемента гриндера, мы рекомендуем использовать керамогранитную плитку, она зарекомендовала себя лучше, чем высоколегированные стали или чугун, т. к. плотность и долговечность у неё выше.

к. плотность и долговечность у неё выше.

Чертеж столика ленточного гриндера Хозяин

Токарные работы лучше всего доверить опытному токарю, т.к. ролики и шкив ленточного гриндера являются деталями высокой точности, сложны в изготовлении и требуют использования токарного оборудования и различного вида резцов, а также ленточной пилы для нарезки заготовок. Это основной элемент стабильной работы, ровного хода ленты гриндера и безопасности работы Вашего станка. Все размеры и допуски роликов для гриндера указаны на нижеследующих чертежах.

Чертеж шкива ленточного гриндера Хозяин

Чертеж прямого ролика ленточного гриндера Хозяин

Чертеж ролика-бочки ленточного гриндера Хозяин

Чертеж оси ролика ленточного гриндера Хозяин

Чертеж втулки натяжителя ленточного гриндера Хозяин

Для сборки роликов гриндера Вам потребуются подшипники 6000RS 6шт., в случае неточной токарной обработки их рекомендую вклеивать на резьбовой герметик, это позволит им прослужить дольше и избежать неприятных ситуаций с развалившимися роликами. Мы на своих станках используем ЧПУ токарные работы, которые позволяют изготовить детали с точностью до .01 миллиметра.

Мы на своих станках используем ЧПУ токарные работы, которые позволяют изготовить детали с точностью до .01 миллиметра.

Для лучшего понимания, сборки ленточного гриндера своими руками, ниже прикладываем сборочный чертежи и виды собранного гриндера.

Сборочные чертежи ленточного гриндера Хозяин

Сборочный чертеж ленточного гриндера (Вид 1)

Сборочный чертеж ленточного гриндера (вид 3)

Сборочный чертеж ленточного гриндера (вид 2)

Весь используемый крепеж для сборки ленточного гриндера своими руками,выкладываем в файле спецификация.

Спецификация крепежа к чертежу ленточного гриндера Хозяин

Спасибо, что дочитали данный материал, ссылку на чертежи ленточного гриндера “Хозяин” векторном формате для печати в хорошем качестве выкладываем отдельным файлом

Ленточный гриндер чертежи в формате dwg с размерами

Предложение, вопросы и пожелания присылайте нам на почту, будем рады обсудить или помочь с возникшими вопросами.

Звоните, пишите!

чертежи с размерами и алгоритм сборки

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Гриндером именуют специальное шлифовальное устройство, которое имеет электрический привод и ленту с абразивным напылением. Такой прибор используется для финишной обработки металлических, деревянных, а также полимерных поверхностей. Основное, на что нужно обратить внимание, собирая гриндер своими руками: чертежи с размерами, этапы работы, выбор подходящих материалов.

Такой прибор используется для финишной обработки металлических, деревянных, а также полимерных поверхностей. Основное, на что нужно обратить внимание, собирая гриндер своими руками: чертежи с размерами, этапы работы, выбор подходящих материалов.

Гриндер позволяет шлифовать изделия из дерева, пластика, металла, а также обрабатывать любые поверхности

Ленточная шлифмашина своими руками: принцип действияОтличительной особенностью подобного устройства является то, что оно имеет несложную конструкцию, которую может повторить любой желающий в домашних условиях. В состав такого шлифовального агрегата входят электрический двигатель, ролики и непосредственно рабочий инструмент – лента с абразивным покрытием. Полоса может иметь разную зернистость. Этот показатель подбирается в соответствии с назначением инструмента.

Гриндер в отличие от привычного стационарного станка, инструмент более универсальный

При сборке гриндера своими руками в домашних условиях стоит подготовиться и изучить принцип его работы. При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

Шлифовка производится довольно просто при включенном аппарате. Для этого нужно приложить заготовку к движущейся абразивной ленте. Во время работы необходимо ориентироваться на положение рабочей полосы.

Изготовленная своими руками шлифмашина позволит проводить обработку заготовок из разных материалов. Такой агрегат имеет возможность устранения дефектов на поверхности металла, дерева, а также стекла. Используя гриндеры, зачастую регулируют катки, что позволяет выполнять обработку дефектов разной глубины.

Стоит запомнить, что при длительном использовании шлифовальная полоса изнашивается, что приводит к ее растягиванию. В подобных агрегатах данная проблема решается очень просто. Один из роликов прибора содержит специальный механизм, позволяющий натянуть ленту. Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Гриндером легко удалить ржавчину с поверхности, заточить нож

Особенности конструкции гриндера своими руками: фотоРекомендуется принять во внимание все нюансы конструкции заводских устройств. Это позволит изготовить максимально эффективный шлифовальный настольный станок. Стандартная комплектация прибора такого типа включает в себя опорный столик. Помимо основного предназначения, данная поверхность выполняет еще одну вспомогательную функцию: используется для фиксации обрабатываемой заготовки.

В заводских аппаратах такой столик может поворачиваться относительно одной оси. Угол поворота, как правило, равен 90°. Это дает возможность шлифовки двух плоскостей заготовки (расположенных перпендикулярно) без изменения положения детали, зафиксированной на поворотной поверхности. При сборке простого гриндера своими руками можно сделать статичный столик. Это значительно упростит сборку, однако готовый агрегат будет обладать меньшей функциональностью.

Это значительно упростит сборку, однако готовый агрегат будет обладать меньшей функциональностью.

Существуют и другие, не менее важные детали, которые входят в конструкцию подобных станков. Рассмотрим, какие еще конструктивные элементы в обязательном порядке должен иметь любой гриндер, используемый для шлифовки заготовок из разных материалов:

- катки;

- основание;

Главная задача в изготовлении гриндера – найти мощный мотор, который необходимо будет снабдить приводом

- лента;

- натяжной механизм;

- защитная стенка.

Все эти детали довольно просто изготовить своими руками. Ленточная шлифовальная машина во время работы может производить пыль или искры. Это зависит от материала детали, обрабатываемой на таком станке. Из-за этого опытные мастера настоятельно рекомендуют пользоваться специальными очками. Кроме того, рекомендуется организовать защитную стенку, для изготовления которой применяется акриловое стекло.

Переносные агрегаты укомплектовываются корпусом, выполненным из стали. Стойка гриндера должна иметь отверстия, которые необходимы для фиксации аппарата на деревянной поверхности (посредством болтов). При выборе ленты стоит учесть, что ее длина зависит от мощности агрегата (и наоборот). Чем выше данный показатель, тем, соответственно, более мощным должен быть привод.

Стойка гриндера должна иметь отверстия, которые необходимы для фиксации аппарата на деревянной поверхности (посредством болтов). При выборе ленты стоит учесть, что ее длина зависит от мощности агрегата (и наоборот). Чем выше данный показатель, тем, соответственно, более мощным должен быть привод.

Перед началом самостоятельного конструирования шлифовального агрегата такого типа необходимо внимательно изучить последовательность действий, а также принять во внимание некоторые правила. Первым и наиболее важным этапом является подготовка к сборке гриндера. Рассмотрим, какие действия включает в себя этот пункт.

Чертеж с размерами гриндера – важный документ, от которого будут зависеть работоспособность и технические характеристики агрегата

В первую очередь следует составить подходящий чертеж. Следует помнить, что схема должна соответствовать конкретным эксплуатационным условиям. Чертеж можно составить самостоятельно. Второй вариант – загрузка готовой схемы из интернета. На профильных сайтах и форумах можно найти множество модификаций таких устройств, конструкция которых максимально подходит для домашней сборки.

Второй вариант – загрузка готовой схемы из интернета. На профильных сайтах и форумах можно найти множество модификаций таких устройств, конструкция которых максимально подходит для домашней сборки.

Чем подробнее чертеж, тем лучше. Схема должна содержать детальное описание всех отдельных элементов конструкции с их размерами. Чертеж с габаритами – очень важный документ, от которого будут зависеть работоспособность и технические характеристики будущего станка. Поэтому стоит подходить к его составлению со всей серьезностью.

Самостоятельно можно выполнить разные варианты шлифовальных гриндеров. Помимо стационарных устройств, существуют и более простые типы (например, гриндер из болгарки своими руками). Чертеж и видео по сборке такого приспособления также можно без труда найти во Всемирной сети.

Следующий момент, который стоит учесть, – подготовка всех необходимых деталей и инструментов для сборки агрегата. Для конструирования гриндера в домашних условиях потребуются следующие приспособления:

- электролобзик;

Для того чтобы изготовить гриндер, нужно понимать принцип работы станка

- дрель;

- болгарка.

Обратите внимание! При подборе инструментов необходимо учитывать, что конструкция гриндера предусматривает использование металлических деталей, а также их обработку.

Многие детали данного шлифовального оборудования трудно изготовить новичку. Поэтому рекомендуется детально изучить различные конструктивные элементы и их особенности. Не помешает также ознакомиться с чертежами и видео. Гриндер своими руками сделать гораздо проще, если есть возможность проконсультироваться с квалифицированным мастером, который сможет дать ценные рекомендации по этому вопросу.

Некоторые конструктивные элементы невозможно создать своими руками без использования токарного оборудования. Подобную работу необязательно делать самостоятельно. Для выполнения сложных деталей можно воспользоваться услугами профессионального токаря.

При изготовлении гриндера своими руками желательно учесть еще один важный момент. Наиболее эффективными считаются устройства, с помощью которых можно обрабатывать не только горизонтальные, но и вертикальные поверхности.![]() Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Изготовить своими руками можно разные варианты шлифовальных гриндеров

Гриндер своими руками: чертежи с размерами конструктивных элементовРазработка соответствующей схемы является важнейшим подготовительным этапом. Чертеж можно заказать у квалифицированного мастера. В этом случае он будет максимально точным и позволит изготовить оборудование, которое прослужит не один год.

Как сделать гриндер своими руками? Чертежи, видео, а также фото гриндеров на различных этапах сборки – все это дает возможность самостоятельно выполнить качественный агрегат.

Второй вариант – загрузка схемы из Всемирной сети. В этом случае стоит знать, что некоторые чертежи, расположенные в интернете, не являются эффективными. Поэтому, перед тем как скачать ту или иную схему, рекомендуется ознакомиться с отзывами реальных людей, которые уже использовали ее для сборки ленточно-шлифовального оборудования.

Также рекомендуется сравнить схему, составленную самостоятельно, с другими чертежами с размерами гриндера своими руками. Видео, имеющие соответствующую тематику, позволяют быстрее понять все нюансы изготовления подобного агрегата. В интернете их огромное множество.

Чтобы станок прослужил долго, заказывать чертеж гриндера нужно у квалифицированного мастера

Схема должна быть точной и содержать наброски всех конструктивных элементов конструкции. В обязательном порядке указываются габариты отдельных деталей. И, наконец, готовую схему можно выложить на профильный форум и поинтересоваться о том, какие неточности она содержит. Возможно, что в этом случае удастся получить ценные советы по ее доработке.

Самодельный станок гриндер своими руками: выбор подходящего приводаПеред тем как приступить к сборке такого шлифовального агрегата, необходимо подготовить подходящий двигатель. Чаще всего для этих целей используется привод, мощность которого составляет не менее 1 кВт. Существует несколько факторов, на которые стоит ориентироваться при выборе двигателя. Рассмотрим их более подробно.

Существует несколько факторов, на которые стоит ориентироваться при выборе двигателя. Рассмотрим их более подробно.

В первую очередь нужно понимать, что для применения в домашних условиях подходят устройства, функционирующие от стандартной сети. Напряжение в такой сети традиционно составляет 220 В. Более высокое напряжение необходимо для использования профессионального оборудования, которое встречается на небольших предприятиях, но не для устройства, изготовленного своими руками. Шлифовальный станок гриндер должен создаваться в соответствии с заранее подготовленным чертежом.

Еще один важный момент – количество оборотов привода. От этого параметра зависит точность обработки заготовок. Здесь прослеживается определенная закономерность. Чем выше мощность двигателя, тем большее количество оборотов он сможет производить.

Для гриндера чаще всего используется привод мощностью не менее 1 кВт

Наиболее подходящий вариант привода включает в свою конструкцию специальные лопасти. Их функция заключается в нейтрализации перегрева, возникающего во время работы двигателя. Такое устройство несложно изготовить самостоятельно в условиях домашней мастерской.

Их функция заключается в нейтрализации перегрева, возникающего во время работы двигателя. Такое устройство несложно изготовить самостоятельно в условиях домашней мастерской.

Наиболее часто для сборки подобного шлифовального оборудования используют простой двигатель от стиральной машины. Гриндер своими руками такого типа полностью соответствует всем эксплуатационным требованиям и применяется для обработки небольших заготовок из металла, дерева, а также пластика.

Особенности изготовления гриндера из стиральной машины своими рукамиМощность двигателя подбирается в зависимости от размеров других элементов конструкции. В первую очередь это касается габаритов главного (ведущего) шкива. Если размер этого элемента составляет стандартные 150 мм, то тогда необходим двигатель, имеющий мощность, которая позволит выдавать до 3000 об/мин.

Приобрести готовый двигатель, конечно, можно, но на это уйдут лишние финансы. Лучший вариант для сборки в домашних условиях – воспользоваться ненужным двигателем из стиральной машины. Гриндер, в основе которого лежит такое устройство, безусловно, не способен сравниться с заводским, однако для несложной повседневной работы он вполне подходит.

Гриндер, в основе которого лежит такое устройство, безусловно, не способен сравниться с заводским, однако для несложной повседневной работы он вполне подходит.

Для изготовления гриндера можно использовать обычный коллекторный двигатель от старой стиральной машины

Двигатель, демонтированный со старой стиральной машинки автоматического типа, имеет небольшую мощность (ниже 300 Вт). Он отличается неплохой надежностью и неприхотлив в эксплуатации. Популярность использования именно такого привода обусловлена его широким распространением.

Статья по теме:

Ленточный гриндер: простое устройство для шлифовки и заточки

Плюсы и минусы. Виды гриндеров. Конструкция и принцип работы. Рекомендации по выбору и применению ленточного шлифовального агрегата.

Привод от стиральной машинки в обязательном порядке вносится в предварительный чертеж. Гриндер своими руками в домашних условиях нуждается в наличии двигателя с выходным валом. В этом случае вал имеет резьбовое соединение, конструкция которого позволяет без особого труда выполнить стыковку со шкивом.

В этом случае вал имеет резьбовое соединение, конструкция которого позволяет без особого труда выполнить стыковку со шкивом.

Обратите внимание!Для сборки шлифовальных агрегатов подходят двигатели не только со старых автоматических машинок, но и приводы нового поколения. При использовании устройств второго типа необходимо запомнить, что они нуждаются в приспособлении, которое будет регулировать число оборотов. Это связано с тем, что максимальная скорость вращения таких приводов может доходить до 18 тыс. об/мин.

Приводы нового поколения имеют один существенный минус. При активном применении шлифовального оборудования происходит довольно быстрый износ щеток двигателя.

Гриндер, в основе которого использован мотор от стиральной машины, не способен сравниться с заводским агрегатом

При конструировании своими руками гриндера из двигателя от стиральной машины нужно также учесть, что такой привод лучше всего подходит для небольшого агрегата. Поэтому стоит заранее подобрать оптимальные габариты ведущих и второстепенных катков.

Поэтому стоит заранее подобрать оптимальные габариты ведущих и второстепенных катков.

Конструирование роликов для шлифовального агрегата такого типа – серьезный этап, который требует внимательности и аккуратности. Одним из наиболее важных элементов гриндера является главный каток. Необходимо запомнить, что его габариты должны быть больше, чем размеры оставшихся роликов.

Ведущий каток имеет подобные геометрические показатели неслучайно. Такие габариты позволяют избежать нежелательного рывка, возникающего во время пускового момента. Также важно понимать, что для изготовления данного конструктивного элемента ни в коем случае нельзя использовать материалы, которые имеют большую массу. К таким материалам относят:

Перед тем как приступить к созданию роликов, необходимо подготовить соответствующие чертежи с размерами. Ленточный гриндер своими руками должен иметь легкие и удобные ролики небольших габаритов. Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

При самостоятельной сборке гриндера важно расположить ролики перпендикулярно друг над другом, чтобы избежать перекосов ленты

Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью. Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры.

Второй вариант, который чаще всего используют домашние мастера, – применение дюралюминия. Этот материал отличается низким весом и идеально подходит для данной цели. Он содержит примеси меди и магния, которые обеспечивают повышенную прочность сплава. Для сборки гриндера принято использовать дюралюминий марки Д16 и выше.

Как сделать ролики для гриндера своими руками? Специалисты рекомендуют выполнить на шкиве канавку, расположенную на торце. Ее габариты выбираются с учетом размеров абразивной ленты, которая будет применяться в станке. Такая мера направлена на предотвращение слета ленты во время работы оборудования. Желательно проделать ту же манипуляцию и с оставшимися катками.

Желательно проделать ту же манипуляцию и с оставшимися катками.

Очень большое значение имеет степень шероховатости катков. Поверхность роликов может обладать разным уровнем шершавости. При сборке гриндера рекомендуется использовать катки, у которых данный показатель располагается в пределах от 1,25 до 2,5. Таблицу, содержащую информацию о степени шероховатости деталей, можно без труда найти в интернете. Шкив для гриндера своими руками монтируется на оборудование посредством подшипниковых узлов.

Для изготовления роликов для гриндера часто используется дюралюминий

В этом случае применяются подшипники закрытого типа, которые имеют статичное наружное кольцо и относятся к категории самоцентрирующихся. Установка подобных элементов позволяет исключить возможность попадания абразивных или любых других инородных частиц на вал катка.

При выборе подшипников необходимо обязательно учесть их несущие параметры. Эти показатели определяют то, какую нагрузку способна выдержать деталь. Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Как зафиксировать ролик в устройстве? Проще всего в домашних условиях для крепления катка воспользоваться стандартными шплинтами. Еще один вариант крепления –применение буртика (на одном конце оси).

Характеристики, которым должна соответствовать лента для шлифовального агрегатаПодбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани. При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин. Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности. Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками. Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов.

Как склеить ленту для шлифовального агрегата самостоятельноЛенточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Обратите внимание! Для склеивания ленты ни в коем случае нельзя использовать клей «Момент».

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав.![]() Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Самодельный гриндер: чертежи с размерами поворотного стола и советы по сборкеВ домашних условиях можно сконструировать как простой вариант станка, так и более функциональное устройство. Для того чтобы расширить эксплуатационную принадлежность агрегата и обеспечить удобство работы, изготавливается опорный столик поворотного типа. Данная поверхность устанавливается со стороны самого объемного шкива.

Чертеж станка подготавливается в соответствии с его конструктивными особенностями

Преимущества использования поворотного столика очевидны. В первую очередь это позволит фиксировать деталь в определенном положении, что упростит ее обработку. При сборке поворотного гриндера своими руками стоит предусмотреть возможность смены направления абразивной полосы. Наждак в обязательном порядке должен перемещаться в ту сторону, куда была развернута рабочая поверхность.

Столик необходимо оснастить подвижным фиксаторным элементом – кронштейном. В этой детали должна быть реализована функция поворота относительно горизонтально лежащей оси на фиксированные углы.

Чаще всего для простых станков, создаваемых в домашних условиях, используют столик из дюралюминия. Возможен также вариант из дерева. Чертеж машины подготавливается в соответствии с ее конструктивными особенностями. Толщина поверхности, для изготовления которой применяется дюралюминий, должна быть не менее 15 мм. Это очень важно, так как более тонкий столик может не выдержать рабочих нагрузок.

Функцию прижимной плоскости в этом случае осуществляет рама агрегата. Для этого необходимо провести подготовку рамы. Достаточно просто выполнить шлифовку одной из поверхностей каркаса – той, которая располагается у предметного столика.

Для изготовления простых станков, создаваемых в домашних условиях, используют столик из дюралюминия

Гриндер своими руками в домашних условиях из дрели: особенности сборкиТакое шлифовальное устройство можно выполнить более простым способом. Безусловно, сборка стационарного агрегата, который предназначен для установки на стол, является наилучшим вариантом, позволяющим проводить шлифовку различных деталей на постоянной основе. Существуют и другие, менее сложные варианты создания шлифовального устройства своими руками.

При желании можно изготовить своими руками гриндер из шлифмашинки или из дрели. Дрель является электрическим инструментом, поэтому требуется соблюдать правила безопасности при работе с таким устройством.

Необходимость в обработке металлических, а также деревянных заготовок возникает в быту довольно часто. Приобретать фабричный агрегат для небольших объемов работы – не самое лучшее решение. Проще всего изготовить простой гриндер, воспользовавшись дрелью.

Чаще всего для сборки такой шлифовальной насадки применяются такие подручные материалы, как дерево, пластмасса, фанера. Перед началом работы рекомендуется подготовить схему насадки, что позволит сделать гриндер своими руками. Видео на данную тематику также рекомендуются специалистами к просмотру, так как они освещают все нюансы, связанные со сборкой.

Стационарный гриндер из дрели на деревянной основе

Стоит сказать, что при работе с небольшими заготовками из пластмассы и древесины данный шлифовальный аппарат показывает себя практически не хуже, чем стационарное оборудование.

Еще одним плюсом подобного решения является то, что в современных моделях дрелей присутствует специальный контроллер. Его функция заключается в регулировке оборотов привода. Конструктивная простота и высока эффективность отражаются на популярности такого решения.

Конструктивная простота и высока эффективность отражаются на популярности такого решения.

Стационарный гриндер для домашнего использования по своему назначению напоминает приспособление, выполненное из дрели. Устройства, в основе которых лежит угловая шлифмашина или, как ее еще называют, болгарка, имеют свои особенности. Основной отличительной чертой болгарок является то, что их привод имеет высокую скорость вращения.

Таким образом, для изготовления гриндера из болгарки может потребоваться устройство, контролирующее обороты привода. Нередко угловые шлифмашины используются в качестве электронных напильников. Для этого в продаже существуют специальные ленточно-шлифовальные насадки, а именно:

- узкие;

- длинные.

Конструкции из болгарки часто используют для затирки сварочных швов, заточки мелких деталей

Такие насадки являются довольно популярными среди мастеров. С помощью их можно с легкостью обрабатывать различные труднодоступные места (например, отверстия). Сделать гриндер из болгарки своими руками несложно. Для этого необходимо самостоятельно сконструировать абразивную насадку, в основе которой лежит лента необходимого размера. Однако гораздо проще приобрести готовый инструмент.

С помощью их можно с легкостью обрабатывать различные труднодоступные места (например, отверстия). Сделать гриндер из болгарки своими руками несложно. Для этого необходимо самостоятельно сконструировать абразивную насадку, в основе которой лежит лента необходимого размера. Однако гораздо проще приобрести готовый инструмент.

Основным конструктивным отличием угловой шлифмашины от другого оборудования, функционирующего от электросети, является расположение выходного вала болгарки. Данный элемент развернут под прямым углом к корпусу. В результате такая конструкция является очень удобной и способствует обеспечению несложной фиксации ведущего ролика и абразивного полотна.

Таким образом, подобную насадку не составляет труда выполнить своими руками. Чертеж гриндера из болгарки можно отыскать на одном из профильных форумов, посвященных данной тематике. Инструмент такого типа является довольно комфортным в использовании. Вытянутое тело насадки способствует проведению шлифовальных работ разного рода.

Гриндеры из болгарки часто появляются в обиходе домашних мастеров, потому что она сама по себе уже и есть мини-станок для шлифования

Изготовление простого гриндера в домашних условиях не является сложным мероприятием, если подойти к делу грамотно. Безусловно, своими руками можно сконструировать и более функциональное оборудование, однако такая работа требует больше времени, материалов и сил. Выбор подходящего чертежа необходимо осуществлять, ориентируясь на индивидуальные потребности.

Как просто и легко сделать ролик для «гриндера» не используя токарный станок

Ленточную шлифовальную машинку можно сделать самому в гаражных условиях. Тем более приятно, когда эта «приспособа» для домашнего использования сделана своими руками.

В магазинах на такие агрегаты цены сильно «кусаются». Поэтому решено изготовить такой нужный аппарат самому из подручных средств. Кстати, токарный станок в нашем случае вообще не понадобится.

Ведущий ролик для «гриндера» из подручных средств без токарки

Как и всегда, к таким механизмам требуются ведомые, ведущие

и дополнительные ролики.

Чтобы не искать и не приобретать готовые и магазинные решили сделать из того что есть в гараже — в мастерской.

Затем все приспособления для ручного «гриндера»» испытали — выточили нож с ручкой из лосиного рога. Получилось к удивлению, весьма даже неплохо.

Значит за основу взяли «эпоксидную смолу» — то что было в гараже. Можно было добавить в раствор опилок, ткань или чего-нибудь ещё. Но эта мысль пришла после того, как уже был изготовлен ролик.

Для шаблона использовали «запчасти» от канализационной трубы — заготовка из заглушки диаметром 100 мм.

Концентрацию смолы заливали промежуточно в порядке по 100 грамм в 2-3 часа — чтобы каждый слой мог надёжно схватиться и закрепиться.

Болванка для ролика вышла даже очень неплохо. Затем её обработали до «идеального» размера, и она «вошла» в аппарат как родная.

Остатки смолы решено было использовать для других роликов.

Причём в один из растворов добавили немного краски — получился цветной ролик —

нам очень понравилась эта затея.

Самодельный «гриндер» с размерами будет в следующих моих публикациях — так что следите, чтобы узнать первыми.

Полезно и интересно: Мужик рассказал для чего нужны пробки из-под шампанского в автомобиле.

Всё чудо изготовления и самодельный нож с рогом лося Вы можете увидеть в этом ролике:

Вот так довольно-таки легко и просто, не использую токарный станок можно сделать полезные вещи для своего гаража или мастерской.

Следите за моими новыми публикациями — дальше ещё интереснее будет!

составление чертежей с размерами, изготовление самодельного прибора

Гриндер — ленточно-шлифовальный станок. Предназначен он для сухого шлифования различных поверхностей.![]() Это может быть древесина, искусственный камень или пластик. При помощи такого приспособления можно снимать краску, удалять ржавчину, заусенцы с металлических поверхностей. Цена промышленного изделия высокая, поэтому лучше изготавливать гриндер своими руками.

Это может быть древесина, искусственный камень или пластик. При помощи такого приспособления можно снимать краску, удалять ржавчину, заусенцы с металлических поверхностей. Цена промышленного изделия высокая, поэтому лучше изготавливать гриндер своими руками.

Принцип действия

На вал двигателя насажен ролик. К приводу крепится металлическая рама, на которой закреплены еще 3 ролика. Их всех связывает гибкая лента определенной степени зернистости. В процессе работы лента растягивается. Для ее натяжения на одном из роликов предусмотрена регулировка.

Обрабатываемая деталь устанавливается на столике, который тоже входит в состав конструкции. В некоторых случаях предусматривается его поворот на 90 градусов. Это создает удобство для шлифования детали в 2 плоскостях за 1 установку.

В качестве средства безопасности устанавливается акриловое стекло. Оно предназначено для защиты оператора от летящей пыли. Крепится приспособление к верстаку при помощи встроенной стойки.

Изготовление собственными силами

Для самостоятельно изготовления такого прибора нужно провести подготовительные работы. Они состоят в следующем:

- Разработать конструкцию гриндера. Чертежи с размерами готовятся самостоятельно или под заказ. После этого будет понятно, какие потребуются материалы.

- Подготавливаются электрический лобзик, болгарка, дрель.

- Токарный станок для изготовления некоторых деталей. В его отсутствие придется воспользоваться услугами токаря.

При составлении проекта лучше предусмотреть конструкцию, на которой можно было бы проводить обработку детали в горизонтальном и вертикальном направлении.

Особенности выбора ленты

Важной задачей является подбор ленты. В зависимости от ее ширины на самодельном гриндере можно будет обрабатывать детали определенных габаритов. Обращается внимание на степень ее зернистости. Размерный ряд по длине ленты имеет такие величины: 610, 915, 1230, 1600, 1830. Ширина ленты бывает 50 и 100 мм. При этом она должна отвечать следующим характеристикам:

Размерный ряд по длине ленты имеет такие величины: 610, 915, 1230, 1600, 1830. Ширина ленты бывает 50 и 100 мм. При этом она должна отвечать следующим характеристикам:

- иметь тканевую, эластичную основу;

- способность выдерживать скорости до 1500 об/мин;

- иметь абразивную стойкость;

- выдерживать относительное удлинение без разрывов 10−15%;

- не нагреваться при длительной работе.

Следует учитывать, что короткие ленты быстро нагреваются, а длинные требую увеличения габаритов станка. Нельзя допускать, чтобы они были составными. В процессе работы в месте состыковки они растягиваются, что может привести к опасному разрыву.

Прочность ленты должна соответствовать величине 800−900 МПа. При этом удельные усилия шлифование не должны превышать 0,8 кг/см2. Перед применением лента вывешивается в течение 48 часов на цилиндре. За это время происходит ее естественное удлинение.

Основание и ролики аппарата

Для надежности конструкции выбирается толщина металла 12 мм. Основание может быть изготовлено при помощи болтовых соединений. Однако наличие отверстий ослабляет конструкцию, поэтому лучше сделать ее сварной.

Пазы полукруглого типа для поворота платформы, трудно изготовить своими руками. Эту работу лучше доверить фрезеровщику.

При вытачивании роликов важно обратить внимание на шероховатость поверхности. Ее величина должна соответствовать Ra 1,25. Если класс обработки будет ниже, то это поведет за собой быстрый износ ленты.

Изготавливаются они из дюралюминия или титана. В случае использования стали потребуется делать выборки для облегчения. Исключение составляет ролик вала двигателя. Он точится только из стали, потому что на него идет основная нагрузка. Для стандартного станка диаметр составляет 150 мм. Натяжной ролик имеет размер 100 мм и 2 оставшихся по 70 мм.

Натяжной ролик имеет размер 100 мм и 2 оставшихся по 70 мм.

Располагаться все 4 вращающиеся детали должны строго в одной линии. Каждая из них делается бочкообразного типа со скосом 1- 2 мм. Это необходимо для того, чтобы исключить соскальзывание ленты.

Устанавливаются они на подшипники закрытого типа, чтобы в них не забилась пыль в процессе работы. Их класс выбирается не ниже 6.

Привод для самодельного устройства

Какой бы ни был размер станка, привод побирается мощностью не ниже, чем 1,2−1,5 кВт. Лучше, чтобы приспособление работало от сети 220 Вт. При подключении к трехфазному устройству требуется наличие конденсатора. Это приведет к потере мощности на 30%. Для качественного выполнения работ подбирается электродвигатель с высокими оборотами. Их величина должна составлять не ниже чем 1200 об / мин.

Устанавливается он в передней части и имеет консольное крепление. Не стоит применять двигатель от старой стиральной машины.![]() При работе на него сыпется много пыли, поэтому его корпус должен быть закрытым и хорошо обдуваться.

При работе на него сыпется много пыли, поэтому его корпус должен быть закрытым и хорошо обдуваться.

Изготовление гриндера своими руками процесс сложный. Не все операции можно провести самостоятельно. Иногда придется воспользоваться услугами токаря и фрезеровщика. Однако в итоге получится станок, на котором можно будет обрабатывать детали, выполненные из любого материала. К тому же на таком приспособлении имеется возможность вести заточные работы для режущего инструмента.

Самодельные системы помола зерна | ПодробнееПиво

30.11 / -1

Роб Браун (техника пивоварения)

Валковая мельница Roundup

Хорошее измельчение — важный первый шаг к оптимальной экстракции и эффективному фильтрованию в цельнозерновом пивоварении. Мастера своими руками могут построить свои собственные мельницы для домашнего использования с отличными результатами.

Рано или поздно серьезные домашние пивовары выбирают цельнозерновое пивоварение.Важным шагом в этом процессе является измельчение зерна. Некоторые пивовары покупают предварительно измельченное зерно, другие используют мельницу в местном магазине домашнего пивоварения. Но для многих изобретательных домашних пивоваров установка собственной версии мельницы является неотъемлемой частью искусства и науки домашнего пивоварения.

Простая конструкция двухвалковых мельниц делает их домашнее производство разумной возможностью. Те, кто готовы приложить усилия, могут построить эффективную мельницу, превосходящую или менее дорогую, чем купленные в магазине модели.Независимо от того, перемалываете ли вы собственное зерно для точного контроля куша, для эстетики собственной мельницы или просто потому, что пиво так вкуснее, удобство и личные ощущения от использования собственной мельницы равны только полученной экономии средств. через оптовые закупки зерна.

Щелкните здесь, чтобы просмотреть нашу подборку мельниц для цельнозернового пивоварения!

Ключ к фрезерованию

Степень измельчения зерна повлияет на процесс пивоварения и на конечный результат — пиво, которое вы с гордостью назовете своим.Это важный шаг в процессе пивоварения, и он заслуживает некоторого внимания.

Прежде чем вы начнете строить или фрезеровать, важно понять и помнить, чего вы пытаетесь достичь. Основными компонентами зерна, которые следует учитывать, являются шелуха, которая образует фильтрующий слой при фильтровании, и эндосперм, который является источником крахмала и ферментов. Измельчение эндосперма обнажает крахмал и ферменты, содержащиеся в зерне.

Во время измельчения шелуху лучше оставить как можно более неповрежденной, пока внутри нее высвобождается эндосперм; в значительной степени неповрежденный корпус сформирует идеальный фильтрующий слой во время барботажа. Помол, в котором шелуха измельчается до муки или иным образом разбивается на слишком много мелких кусочков, образует плохой фильтрующий слой, выщелачивает больше танинов и увеличивает вероятность образования застрявшего сусла, которого всегда боялись. Хотя измельчение эндосперма до муки технически обеспечит максимальное превращение, это действительно полезно только в качестве теоретической базы для расчета процента экстракции.

Помол, в котором шелуха измельчается до муки или иным образом разбивается на слишком много мелких кусочков, образует плохой фильтрующий слой, выщелачивает больше танинов и увеличивает вероятность образования застрявшего сусла, которого всегда боялись. Хотя измельчение эндосперма до муки технически обеспечит максимальное превращение, это действительно полезно только в качестве теоретической базы для расчета процента экстракции.

Промышленная мельница с многопроходной конструкцией способна снимать оболочку с эндосперма и разделять оболочку и частицы крахмала разного размера с помощью калибровочных сит.Жесткие концы эндосперма дополнительно отделяются от шелухи, а более крупные частицы крахмала измельчаются в последующих валках.

Многие двухвалковые мельницы могут превратить большую часть зерна в муку, но с полностью модифицированным солодом измельчение эндосперма на мелкие гранулированные куски (крупы) обеспечит полное и быстрое преобразование при сохранении целостности корпуса.![]()

Более грубое измельчение хорошо модифицированного солода приведет к незначительной потере экстракции по сравнению с многоступенчатым измельчением, которое требуется для плохо модифицированного солода для достижения аналогичных результатов.Плохо модифицированный солод будет прилипать к шелухе как твердые концы, тогда как полностью модифицированный солод легче отделяется от шелухи с помощью двухвалковой мельницы.

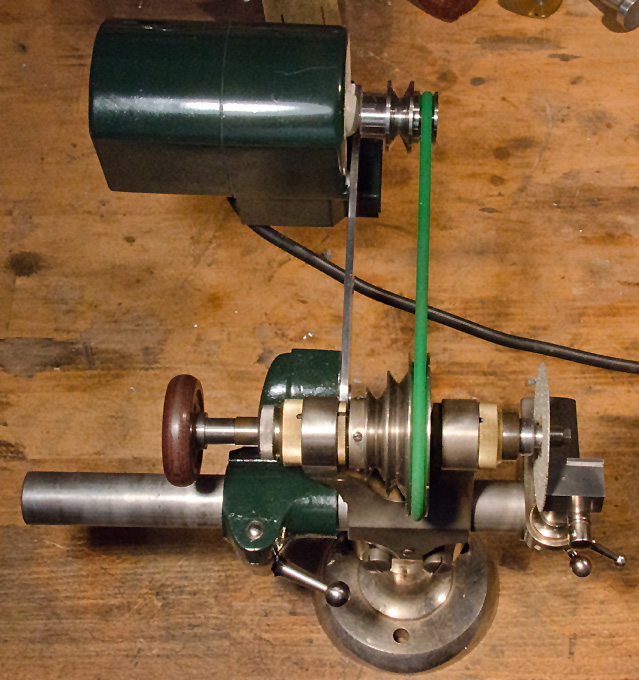

Работа мельницы

Если вы хотите построить или приобрести двухвалковую мельницу, имейте в виду, что ее конструкция должна обеспечивать высококачественное измельчение при разумных затратах времени и усилий. Хотя ролики, несомненно, являются основным элементом производительности мельницы, мельница также должна эффективно сочетать в себе бункер, раму, механизм регулировки и источник привода, чтобы ролики должным образом выполняли свои функции.Прежде чем углубляться в самые важные ролики, давайте рассмотрим другие компоненты.

Бункер: Бункер из металла, пластика или дерева представляет собой удлиненную воронку, расположенную над роликами. Он должен равномерно и непрерывно распределять зерно по длине валков. В идеале бункер с гравитационной подачей будет вмещать всю зерновую засыпку или, по крайней мере, должен быть достаточно большим, чтобы избежать чрезмерного заполнения. Будь то отдельная деталь или часть рамы мельницы, основание бункера также служит направляющей для удержания зерна на месте.Он должен (если применимо) иметь роликовые V-образные канавки на обоих концах и плотно прилегать к роликам, чтобы контролировать поток или выход зерна.

Рама: Рама, сделанная из дерева или металла, должна прочно и надежно удерживать все остальные компоненты. Его конструкция может быть такой же простой, как четырехсторонняя рама с местом для установки других компонентов. Важно иметь плоскую ровную поверхность для установки роликов, поскольку для правильной работы ролики должны встречаться равномерно. Рама также должна включать подставку или какое-либо средство крепления к столу или сборному ведру.

Регулировочный механизм: Регулировочный механизм роликов регулирует зазор между двумя роликами. Несмотря на то, что фреза с фиксированным зазором является работоспособной, она не так универсальна, как фреза с регулируемым зазором, и требует точных методов строительства. Для оптимального измельчения самодельную мельницу лучше всего оборудовать регулировочным устройством, которое позволит вам справляться с различными размерами зерна. Можно легко сконструировать простой винтовой механизм, регулирующий зазор между роликами. На прилагаемом рисунке показаны некоторые возможные конфигурации механизмов регулировки.В любом случае, конечно, перед регулировкой необходимо ослабить болты, удерживающие подшипники.

Несмотря на то, что фреза с фиксированным зазором является работоспособной, она не так универсальна, как фреза с регулируемым зазором, и требует точных методов строительства. Для оптимального измельчения самодельную мельницу лучше всего оборудовать регулировочным устройством, которое позволит вам справляться с различными размерами зерна. Можно легко сконструировать простой винтовой механизм, регулирующий зазор между роликами. На прилагаемом рисунке показаны некоторые возможные конфигурации механизмов регулировки.В любом случае, конечно, перед регулировкой необходимо ослабить болты, удерживающие подшипники.

Ременная передача заднего хода Теренс Тегнер использовал пару гладких роликов диаметром 6 дюймов из низкоуглеродистой стали. Они были 10 дюймов в длину и измельчали 10 кг / мин — много зерна! Механизм с моторным приводом (¾ л.с., скорость 350 об / мин) использовал ремень круглого сечения для привода обоих роликов — один ролик с «передней частью» ремня, а второй с «задней частью» ремня. Кроме того, он использовал шкивы разного размера на валах роликов, чтобы создать разницу в скорости между роликами, способствуя давлению. Конструкция привода обеспечивает простой и эффективный способ управления обоими роликами. Дифференциальная скорость роликов помогает создать тангенциальную силу сдвига, аналогичную той, которая используется в коммерческих мельницах, помогая удалить шелуху с эндосперма. |

Приводной механизм: Способы поворота роликов могут значительно различаться.Для небольшого количества зерна, которое должна раздавить пивоваренная мельница, самым простым решением является управление мельницей с помощью обычной рукоятки. Однако малый диаметр валков на домашних пивоварнях может потребовать немного больше терпения во время запуска. Многие люди, особенно те, кто занимается пивоварением больших партий, подключают мотор, чтобы ускорить процесс, давая им дополнительное время, чтобы насладиться плодами прошлых трудов. Некоторые просто используют дрель с регулируемой скоростью, но многие присоединяют небольшой электродвигатель с ремнями и шкивами.Обычно двигатель на ½ или HP л.с. оснащается шкивами разного размера для работы со скоростью от 200 до 300 об / мин.

Некоторые просто используют дрель с регулируемой скоростью, но многие присоединяют небольшой электродвигатель с ремнями и шкивами.Обычно двигатель на ½ или HP л.с. оснащается шкивами разного размера для работы со скоростью от 200 до 300 об / мин.

Когда мощность подается непосредственно только на один ролик, доступно несколько различных методов для эффективной передачи мощности на второй ролик. В методе передачи зерна зерно, проталкиваясь между роликами, передает энергию от привода к ведомому ролику. Это самый простой и очень эффективный способ передачи энергии. В одном из двух более сложных методов используются уплотнительные кольца (ремни) или шестерни.Одно или несколько уплотнительных колец с размером зерна устанавливаются вокруг роликов, так что энергия вращения одного ролика напрямую передается другому. К концам роликов могут быть добавлены шестерни для передачи мощности привода аналогичным образом. Теренс Тегнер (Walkerville, Южная Африка) использовал третий и очень эффективный метод — реверсивную ленточную передачу, чтобы приводить в движение оба ролика с помощью одного ремня (см. Вставку ниже).

Вставку ниже).

Регулировочные механизмы Вот несколько простых механизмов настройки, которые следует учитывать; они используют обычные болты.Простой механизм регулировки лучше всего подходит для домашней пивоварни с точки зрения функциональности и конструкции. |

В составе вашей системы привода вы можете использовать либо внешние подшипники, либо втулки, в зависимости от скорости и частоты использования мельницы. Если, однако, вы найдете подходящие ролики с внутренними подшипниками, у вас может возникнуть соблазн захватить подшипники и привести вал в движение с помощью внешних втулок или подшипников. Вместо этого я рекомендую прикрепить зубец / шкив (вокруг вала) к концу ролика.Цепь или ремень, находящийся между рамой и роликом, затем можно использовать для приведения в движение одного или обоих роликов. Использование внутренних подшипников дешевле, а также гарантирует, что ролик (ролики) вращается свободно и правильно, как и было задумано.![]()

Сердце мельницы — ролики

Ролики — самый важный и, к сожалению, дорогой или труднодоступный компонент мельницы. Хорошая идея — дождаться завершения планов завода, пока вы не получите ролики.Считайте себя удачливым, если у вас есть деньги на изготовление пары роликов или доступ к нужному оборудованию, чтобы сделать их самостоятельно. Пара первичных катков из механического цеха может быть непомерно дорогой. Большинство фабрик производятся и будут производиться с минимальными затратами средств и максимальной изобретательностью.

Чтобы противодействовать ограничению роликов небольшого диаметра, домашние пивовары прибегли к текстурированию роликов, чтобы лучше захватить зерно. Такое текстурирование позволяет домашним пивоварам добиться хороших результатов.

Ролики относится к традиционным роликам (длина больше диаметра), который является опорой любительских и коммерческих станов. Ролики бывают использованными, но часто имеют слишком малый диаметр (без ручки), тонкостенные (не накатываются) или вообще не подходят.![]() Лучшими источниками роликов, подходящих для использования на зерновой мельнице, являются конвейерная лента (концевые или приводные ролики), старый печатный станок (проверьте наличие токсичных остатков чернил) или сельскохозяйственную мельницу. Очевидно, что эти предметы могут быть приобретены новыми у производителя конвейеров / прессов или в магазине сельскохозяйственных товаров.Один производитель вальцовых мельниц, Jack Schmidling Productions (Маренго, Иллинойс), поставил свои первые 40 мельниц с бывшими в употреблении роликами для фотокопировальных машин. Некоторые производители конвейеров (проверьте свои Желтые страницы) даже специализируются на нержавеющей стали. Покупка новых катков может быть дорогостоящей, поэтому по разумным ценам проверяйте использованные или выброшенные катки у местных производителей, на мельницах, складах металлолома или на сельскохозяйственных аукционах.

Лучшими источниками роликов, подходящих для использования на зерновой мельнице, являются конвейерная лента (концевые или приводные ролики), старый печатный станок (проверьте наличие токсичных остатков чернил) или сельскохозяйственную мельницу. Очевидно, что эти предметы могут быть приобретены новыми у производителя конвейеров / прессов или в магазине сельскохозяйственных товаров.Один производитель вальцовых мельниц, Jack Schmidling Productions (Маренго, Иллинойс), поставил свои первые 40 мельниц с бывшими в употреблении роликами для фотокопировальных машин. Некоторые производители конвейеров (проверьте свои Желтые страницы) даже специализируются на нержавеющей стали. Покупка новых катков может быть дорогостоящей, поэтому по разумным ценам проверяйте использованные или выброшенные катки у местных производителей, на мельницах, складах металлолома или на сельскохозяйственных аукционах.

Деревянные катки |

Том Клифтон (Св. Проект Клифтона был относительно дорогим, но, по его словам, ему нравилось выполнять работу самому. Он сообщает, что купленные им подшипники при нагрузке немного провисают. Он рассмотрит возможность использования бронзовых втулок, учитывая низкие обороты и их нечастое использование. |

Если вы хотите обработать ролик, у вас есть выбор из трех основных подходов. Для ролика большого диаметра вы можете закрыть концы трубы, просверлить по центру, добавить сквозной вал и затем повернуть вправо. Для роликов малого диаметра можно выправить цельный кусок приклада, уменьшить концы валов, а затем накатать. Крис Барнхарт (Дженесео, Иллинойс) придерживался наиболее экономичного подхода.![]() Помимо строительства собственной мельницы, он разработал планы, которые помогли другим построить их (см. Вставку ниже).

Помимо строительства собственной мельницы, он разработал планы, которые помогли другим построить их (см. Вставку ниже).

Бетонные катки |

Основной метод изготовления роликов C.D. Причард (еще один участник Home Brew Digest) начинает с пластиковых трубок или ведер в качестве основной формы. Он наливает (купленный в магазине, без косточек) фастфуд вокруг-дюйма. стальной стержень как вал с -вм. стержень прикреплен для обеспечения крутящего момента. Затем он подправляет ролик с помощью каменной насадки для своего шлифовального станка, вращая его на подшипниках. На данный момент он построил два (один 4 дюйма и другой 7 дюймов в диаметре) одинарных валка против тангенциальных толстолистовых станов и рассматривает возможность создания двухвалкового стана. Он сообщает, что глазирование солодовыми компонентами на шлифовальной поверхности и разрыв шелухи были единственной проблемой при успешном дроблении. Если вы попробуете бетонную мельницу, я бы попробовал двухвалковую мельницу с гладкими роликами большого диаметра, чтобы избежать остекления на шероховатой поверхности.На данный момент он все еще работает над своим дизайном. Копию и описание его испытаний можно найти на сайте alpha.rollanet.org в технической библиотеке на солодовых заводах. |

Роликовые материалы: Металл. Идеальный материал для ролика — нержавеющая сталь; он прочный, прочный и практически не требует обслуживания. К сожалению, он намного дороже низкоуглеродистой стали и с ним труднее работать. Нержавеющая сталь может стоить в четыре раза дороже, чем другие материалы, а рабочая сила в любом механическом цехе будет на 50% дороже.Низкоуглеродистая сталь может ржаветь и требует ухода. Хотя чугунные валки не являются строго пищевыми, они распространены на старых коммерческих двухвалковых мельницах. С более мягкими металлами, такими как алюминий и латунь, легче работать, и их следует учитывать, если они есть, хотя они могут изнашиваться больше при интенсивном использовании.

Дерево. Если у вас есть токарный станок, вы можете рассмотреть возможность использования подходящей твердой древесины (см. Рамку на предыдущей странице).

Экономичный подход к обработке роликов Вальцы в мельнице Криса Барнхарта сделаны из 2-дюймовых.-диаметр, холоднокатаная сталь, со средней накаткой, центральным отверстием и резьбой для установки болта в качестве вала. Он приводится в движение двигателем с внутренним редуктором. Хотя у него накатка, 2-в. валки близки к тем, что используются на мельницах для хобби, он предполагает, что диаметр 4–8 дюймов обеспечит достаточное сцепление с волокном с небольшим текстурированием или без него. Эти ролики обошлись ему всего в 20 долларов, но он планирует заплатить как минимум вдвое больше за материалы и рабочую силу. Вы также можете отказаться от нарезания резьбы и просто развернуть валы.В идеале, вы должны заново обработать ролики после сборки агрегата, хотя это не является строго необходимым для хорошо сконцентрированной экономичной работы. |

Пластик. С пластиком легче работать, он подходит для пищевых продуктов и достаточно твердый.

Камень. Традиционно зерно измельчали на каменных мельницах, но с большим повреждением шелухи. Я спросил в местном магазине памятников о том, чтобы вращать гранитные ролики вокруг металлической шахты.Это можно сделать, но цена высока. Любой, кто рассматривает этот подход, должен убедиться, что для придания камню формы используются только нетоксичные методы. Подходящий твердый камень или бетон должны работать, если есть оборудование, материалы и навыки.

Бетон. Изначально я планировал изготовить цементную валковую мельницу, но этим исследованием занимаются другие (см. Вставку на предыдущей странице).

Размеры валков: Размер валков и их текстурирование очень важны для дизайна и успеха мельницы.Мы знаем, что ролик диаметром 1½ дюйма со средней накаткой хорошо работает на пивоваренной мельнице. Быстрый поиск по различным конструкциям мельниц показывает, что гладкий валок диаметром 9¾ дюйма (250 мм) считается практическим минимумом для многопроходной коммерческой мельницы, исходя из желаемой производительности и необходимости достаточного захвата. В зависимости от диаметра ролика вам нужно будет выбрать гладкую, с машинной накаткой или шероховатую (с помощью напильника или шлифовального станка) поверхность.

Быстрый поиск по различным конструкциям мельниц показывает, что гладкий валок диаметром 9¾ дюйма (250 мм) считается практическим минимумом для многопроходной коммерческой мельницы, исходя из желаемой производительности и необходимости достаточного захвата. В зависимости от диаметра ролика вам нужно будет выбрать гладкую, с машинной накаткой или шероховатую (с помощью напильника или шлифовального станка) поверхность.

Добавление текстуры на мельницы позволяет использовать валки небольшого диаметра, которые в противном случае были бы бесполезны.В гладких валках (традиционно чугунных) угол наклона валков, в котором зерно первоначально захватывается, должен быть таким, чтобы сила трения между зерном и валком была больше, чем сила сопротивления, требуемая для сжатия и растрескивания зерна. Ролики, образующие тупой угол (ролики малого диаметра), оставляют зерно на себе. Только под острым углом (ролики большого диаметра) образуется достаточно «параллельная» поверхность для вытягивания и измельчения зерна. Кроме того, установка более широкого зазора (более крупное дробление) поместит зерно или точку захвата ближе к этой «параллельной» поверхности дробления.

Кроме того, установка более широкого зазора (более крупное дробление) поместит зерно или точку захвата ближе к этой «параллельной» поверхности дробления.

Ролики диаметром 6 дюймов кажутся безопасным минимумом для домашних пивоваров для гладких роликов (на основе данных мельницы Теренса Тегнера — см. Вставку на стр. 27). Однако можно также использовать ролики меньшего размера с шероховатой поверхностью (для тех, у кого нет доступа к механическому цеху). Хотя это не было проверено, пара 4- или 5-дюймовых роликов, в которых оба ролика приводятся в движение для улучшения сцепления, должна быть более чем способной обеспечить подходящее сжатие.

Примеры проектов

Конструкции «Уиллера»: Уиллер (у которого диаметр больше ширины) можно рассматривать как часть промышленной мельницы.Вместо миниатюризации всего ролика и добавления накатки широкое колесо будет более точно имитировать одну секцию полноразмерной мельницы.

Для любительской мельницы можно использовать колеса от старых сельскохозяйственных или промышленных подъемно-транспортных машин.![]() Если у них есть резиновое покрытие вокруг чугунной ступицы, удалите резину, чтобы обеспечить истинную поверхность под ней.

Если у них есть резиновое покрытие вокруг чугунной ступицы, удалите резину, чтобы обеспечить истинную поверхность под ней.