- Простой самодельный токарный станок по дереву

- Токарный станок своими руками (по дереву)

- Станок токарный по дереву своими руками: фото и инструкция по изготовлению

- Токарный станок по дереву своими руками -из дрели и не только

- Как сделать токарный станок по дереву своими руками

- Как сделать простой токарный станок по дереву своими руками |

- как своими руками изготовить самодельный металлообрабатывающий станок

- Постройте простой самодельный токарный станок по дереву с ограниченным бюджетом — сделай сам

- 9 Самодельные токарные станки по дереву Планы, которые можно легко сделать своими руками

- 1. История токарных станков и план их изготовления

- 2. Деревянный токарный станок из дерева

- 3. Мини-токарный станок от дрели

- 4. Самодельный токарный станок старшеклассником

- 5. Обучающее видео по деревянному токарному станку

- 6. Токарный станок профессионального уровня с чертежами

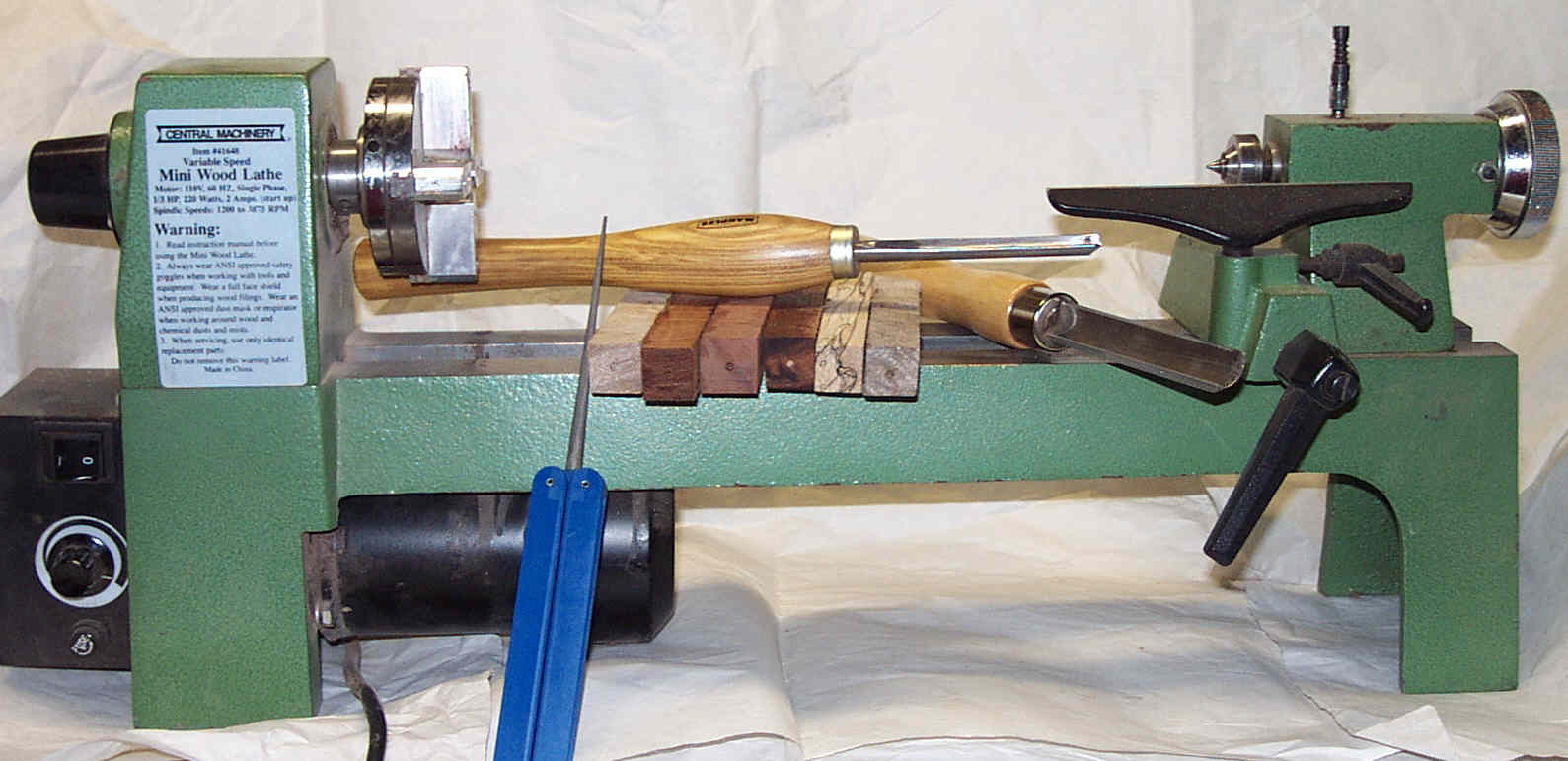

- 7. Простой мини-токарный станок

- 8. Видео и планы токарного станка по дереву

- 9. Экспериментальный токарный станок из обрезков

- Вдохновляющие планы, видео и идеи

- Как сделать токарный станок по дереву

- Можете ли вы построить собственное дома?

- Как сделать подставку для токарного станка

- 20 простых вещей, которые вы можете сделать с помощью токарного станка по дереву, который продает

- 20 крутых вещей, которые можно сделать на деревянном токарном станке

- 1. Деревянные браслеты

- 2. Горшки для травы

- 3. Деревянные ложки

- 4. Табурет для свечи

- 5. Ножки стола

- 6. Табурет на трех ножках

- 7. Деревянная ваза

- 8. Разделочная доска

- 9. Деревянные часы

- 10.Ящик для сбережений

- 11. Подставка для зеркала

- 12. Деревянная чаша

- 13. Подлокотники для напитков

- 14. Пиво / виски Flight

- 15. Сумка для пива / сумка для пива

- 16. Книжные стеллажи

- 17. Деревянные рамы

- 18. Деревянные бусины

- 19. Чехол для телефона

- 20. Кольцо для ключей

- Пять проектов токарных станков, которые вы можете построить

Простой самодельный токарный станок по дереву

Самый простой самодельный токарный станок по дереву, можно сделать своими руками без сварочных и токарных работ.

Порой требуется выточить деревянную заготовку, а токарного станка нет, покупать станок для разовых работ, особого смысла нет. Как вариант, можно сделать простой самодельный станок из подручных материалов.

Из материалов понадобится:

- Электродрель.

- Фанера.

- Подшипник.

- Винты и саморезы по дереву.

- Клей «секунда».

- Наждачная бумага.

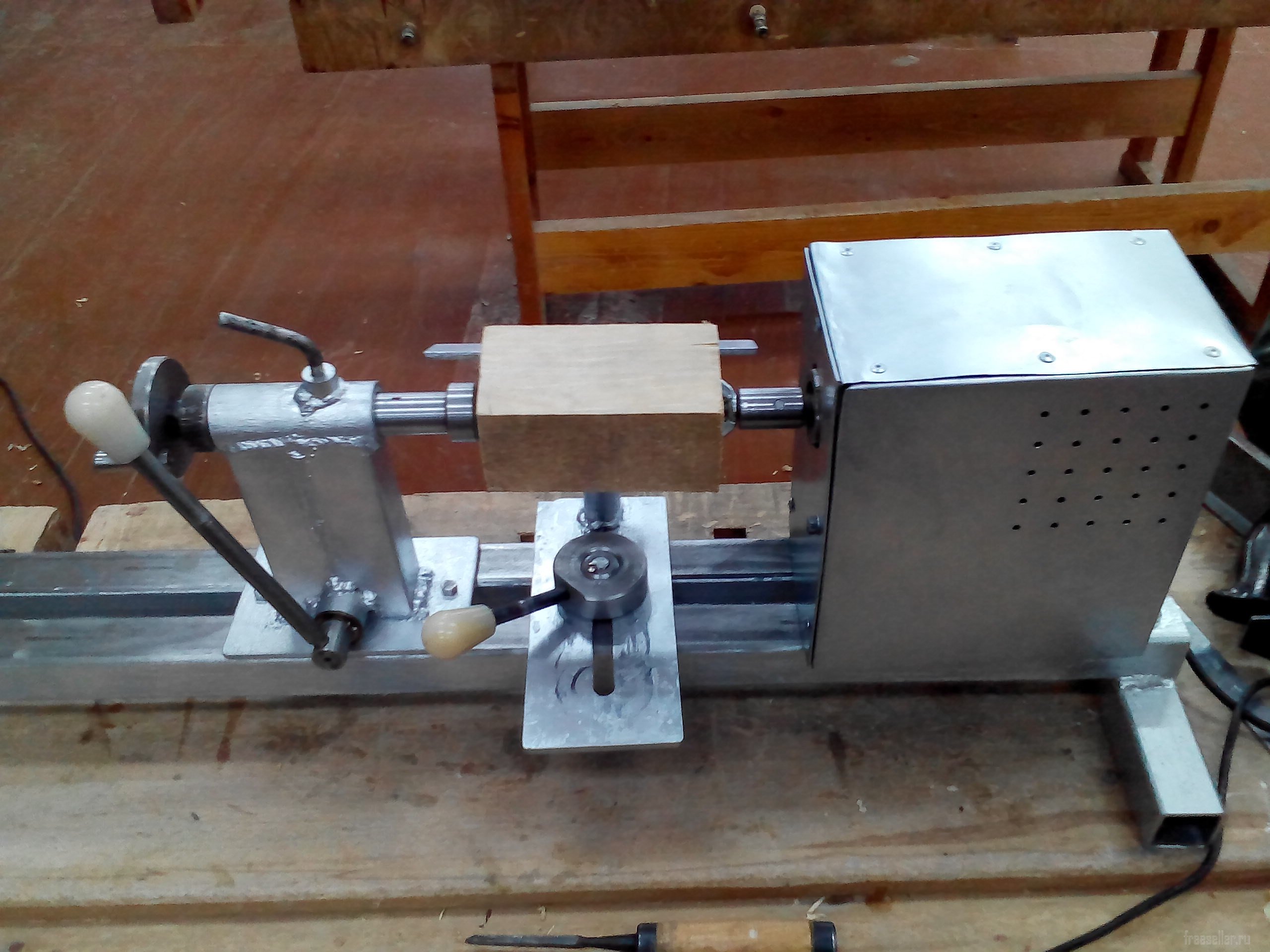

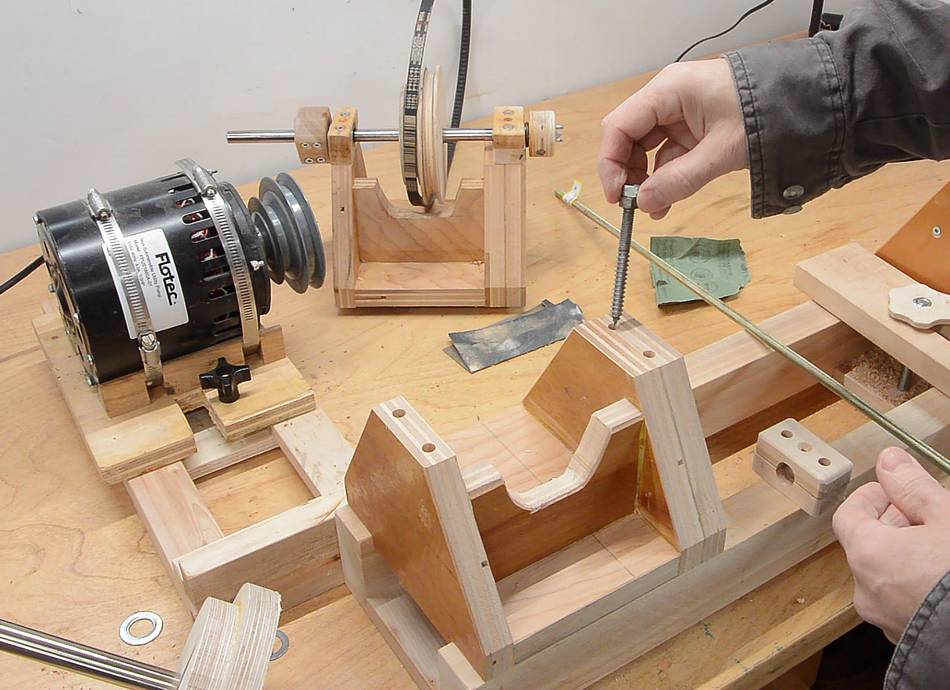

Процесс изготовления самодельного токарного станка подробно показан на этих фото:

В качестве основания для станка, автор использовал лист ДСП, остальные детали изготовлены из фанеры.

Первым делом, потребуется высверлить с помощью коронки, посадочное место для редукторной шейки дрели.

Из двух деталей, делаем упор для резцов, соединить можно при помощи секундного клея, а затем усилить саморезами.

Таким же способом изготавливаем заднюю бабку из фанеры.

В нижней части задней бабки (подошве) высверливается ряд отверстий, потом делается прорезь для прижимного винта.

Обрабатываем напильником.

К основанию крепим держатель для дрели.

Изготовим направляющие для задней бабки.

Найдя центр на бабке, в нем высверливается отверстие для подшипника, оно должно быть не глубже самого подшипника, однако в нем должна пройти шляпка винта.

В подшипник вставляется винт, и фиксируется гайкой.

Теперь на стенки посадочного места наносится немного секундного клея, и подшипник запрессовывается на свое место.

Для изготовления прижимного фланца автор тоже выбрал фанеру, и вырезал из нее диск коронкой.

В фланце сверлятся отверстия для прижимных шипов, их роль будут играть длинные саморезы. В центральное отверстие вставляется винт, и надежно затягивается гайка.

После покраски изготовленная деталь зажимается в патроне дрели. Итак, станок готов.

Фиксируем заготовку в станке. Для надежной фиксации заготовки, в ней сверлятся отверстия для шипов на всю их длину. Заготовка устанавливается на станок, затем поджимается задняя бабка, и затягивается винт.

Включаем дрель и с помощью резцов вытачиваем требуемую деталь.

С помощью такого станочка, можно вытачивать различные ручки для ручного инструмента, декоративные элементы для мебели и прочие детали.

Процесс изготовления станка по дереву, также показан в этом видео:

Токарный станок своими руками (по дереву)

Когда хочется добавить в дом чего-то теплого и очень красивого сразу же вспоминается дерево. Но, когда приезжаешь в магазин или на рынок то глаза от цен на лоб лезут. Особенно если это какие-то точеные элементы декора. Из этой ситуации есть один прекрасный выход – сделать токарный станок своими руками (по дереву). На первый взгляд это кажется очень сложным, но полистав немного литературы и поискав в интернете можно с легкостью его собрать.

Но, когда приезжаешь в магазин или на рынок то глаза от цен на лоб лезут. Особенно если это какие-то точеные элементы декора. Из этой ситуации есть один прекрасный выход – сделать токарный станок своими руками (по дереву). На первый взгляд это кажется очень сложным, но полистав немного литературы и поискав в интернете можно с легкостью его собрать.

Основным элементом токарного станка по дереву будет трехфазный электрический двигатель, потому к вашему дому должен подходить трехфазный электрический кабель, иначе постоянно будет выбивать пробки. Частота оборотов – не более 1500 в минуту. Различные типы двигателей подключают по-разному: «звездой» или «треугольником».

Основной сложностью в этом деле будет подбор нужного конденсатора.

На вал двигателя надевается планшайба для крупных деталей и сменная для мелких. Второй конец заготовки закрепляется уголком. На планшайбе находятся специальные пики, на которые заготовка набивается молотком.

После всего заготовку центрируют и фиксируют контршайбами.

Контроль каждой детали можно делать с помощью шаблона или же замерять микрометром. Различные вырезы и контуры делаются острым концом первого резца, а отшлифовку – чистовым резцом.

Можно также шлифовать деталь прямо на станке с помощью наждачной бумаги. А полируют ее с помощью древесной стружки, зажимая в руке и прислоняя к заготовке.

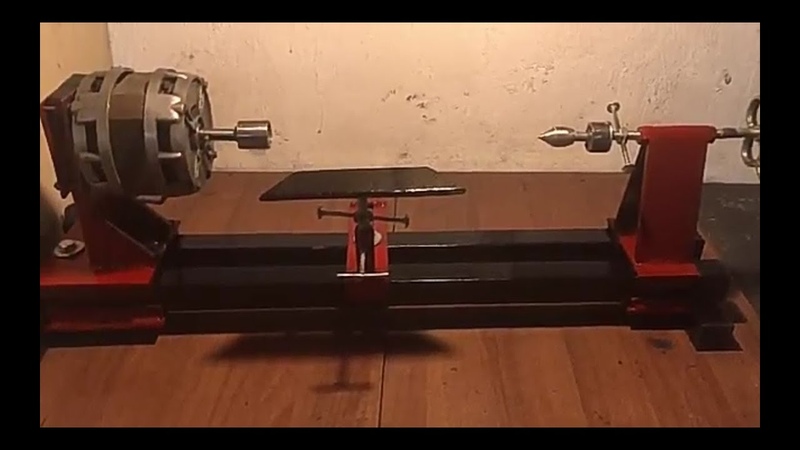

Еще несколько вариантов изготовления станков:

Видео токарный станок своими руками (по дереву)

Станок токарный по дереву своими руками: фото и инструкция по изготовлению

- 18 Декабря, 2019

- Разное

- Валерий Лысенко

Откажется ли столяр от владения токарным станком? Вряд ли. Что же делать, если покупать дорого, а ждать в подарок бесполезно? Надо закатывать рукава и собирать токарный станок по дереву своими руками, тем более что это не слишком сложно. Состоит он всего из нескольких элементов: станины, передней неподвижной бабки, задней подвижной бабки и подручника (упора для резца). В качестве привода используется электродвигатель от стиральной машины. Исходя из этого, можно сделать вывод, что изготовление токарного станка по дереву своими руками не станет невыполнимой задачей.

Что же делать, если покупать дорого, а ждать в подарок бесполезно? Надо закатывать рукава и собирать токарный станок по дереву своими руками, тем более что это не слишком сложно. Состоит он всего из нескольких элементов: станины, передней неподвижной бабки, задней подвижной бабки и подручника (упора для резца). В качестве привода используется электродвигатель от стиральной машины. Исходя из этого, можно сделать вывод, что изготовление токарного станка по дереву своими руками не станет невыполнимой задачей.

Классификация

Разделение оборудования, собранного домашними умельцами, на типы или классы будет условным, поскольку при изготовлении мастера руководствуются не требованиями ГОСТа, а своими намерениями и возможностями. Для создания токарного станка по дереву своими руками чертежи обычно составляют самостоятельно, исходя из имеющихся в наличии основных элементов, таких как передняя и задняя бабки, вал привода и прочее, но можно использовать и готовые чертежи.

При конструировании передней бабки надо учитывать такой нюанс: электродвигатель обычно рассчитан на работу со шкивами и ременной передачей. Если же он используется как прямой привод, возникает усилие, направленное вдоль вала, в результате подшипники быстро выйдут из строя.

Если же он используется как прямой привод, возникает усилие, направленное вдоль вала, в результате подшипники быстро выйдут из строя.

Итак, приступим:

- Мини-станок. Чаще всего применяется при изготовлении сувениров, ручек для шкафа или вешалок. В изготовлении очень прост, не требует дорогостоящих комплектующих.

- Станок средних размеров, настольный, с электроприводом. Позволяет выточить ножки для табурета или стола.

- Такой же станок, но с ножным приводом и со станиной. Этот агрегат относится, скорее, к разряду раритетов, тем не менее рассмотрим и его конструкцию.

- Следующий токарный агрегат можно назвать стационарным, с основательной станиной, на него устанавливают разное дополнительное оборудование.

- Станок токарный с копировальным устройством.

Конечно, к настольному агрегату вполне допустимо приспособить фрезер, а на стационарном можно точить мелкие вещицы. Вышеуказанный список не категоричен, сфера деятельности мастера подскажет, что именно ему изготавливать.

Из чего сделать токарный станок по дереву своими руками

Выбор материала для столь важного дела достаточно широк — от ДСП или фанеры до швеллера или стального листа. Конечно, указанные древесные материалы годятся разве что для мини-станка, более серьезные изделия потребуют применения массива из твердых пород дерева.

При изготовлении токарного станка из металла в ход идут самые различные изделия. Применяются трубы круглого и прямоугольного сечения, угол катаный, швеллер, двутавр, стальной лист и прочее.

В самодельных конструкциях успешно используются также такие материалы, как текстолит, гетинакс, винипласт, фторопласт, бронза, латунь.

Не обойтись, естественно, без покупки отдельных готовых компонентов. Это будут подшипники и различный крепеж — саморезы по дереву и по металлу, болты, гайки, шайбы и шпильки.

Хорошую помощь в изготовлении токарного станка по дереву своими руками окажут детали от сломанных или сгоревших электроинструментов, в частности дрели.

Общие рекомендации

Одной из самых главных частей токарного агрегата является станина. Это основа для монтажа всех элементов, поэтому к ее прочности предъявляются особые требования.

Основание настольного станка может быть деревянным, из твердых пород дерева, или металлическим. В нем надо предусмотреть паз или прорезь для подручника и задней бабки, так как они передвижные. Передняя бабка закреплена неподвижно, за ней должно быть место крепления электродвигателя. Кнопки включения обычно располагаются там, где удобно пользователю.

Для изготовления задней бабки подойдет часть редуктора с патроном от сгоревшей электродрели, она легко крепится к основанию из дерева или металла, только поджимать заготовку придется вручную. Чтобы упростить этот процесс, на бабку вместо редуктора от дрели устанавливают поджимной винт.

Самое важное при сборке — совместить центры передней и задней бабок, иначе выточенная деталь получится не цилиндрической, а конусной формы. Итак, делаем токарный станок по дереву своими руками.

Инструмент, применяемый в работе

Как сделать самому токарный станок по дереву? Начать надо с более простого, то есть деревянного, изделия. Инструменты для его изготовления применяются обычные столярные — ножовка, пила циркулярная, фрезерный станок, шуруповерт. Собранную конструкцию необходимо будет отшлифовать, поэтому надо иметь в наличии шлифовальную машину. Такие инструменты, как молоток, отвертки и измерительные средства, даже не стоит специально упоминать, они должны быть у любого мастера.

Работы с металлом предполагают использование болгарки, сварочного аппарата, возможно, заклепочного пистолета. Также стоит иметь в наличии инструменты для нарезания наружных и внутренних резьб диаметром 6, 8, 10 мм.

Во всех случаях необходимо применять средства защиты — очки, перчатки, защитную маску (при проведении сварочных работ).

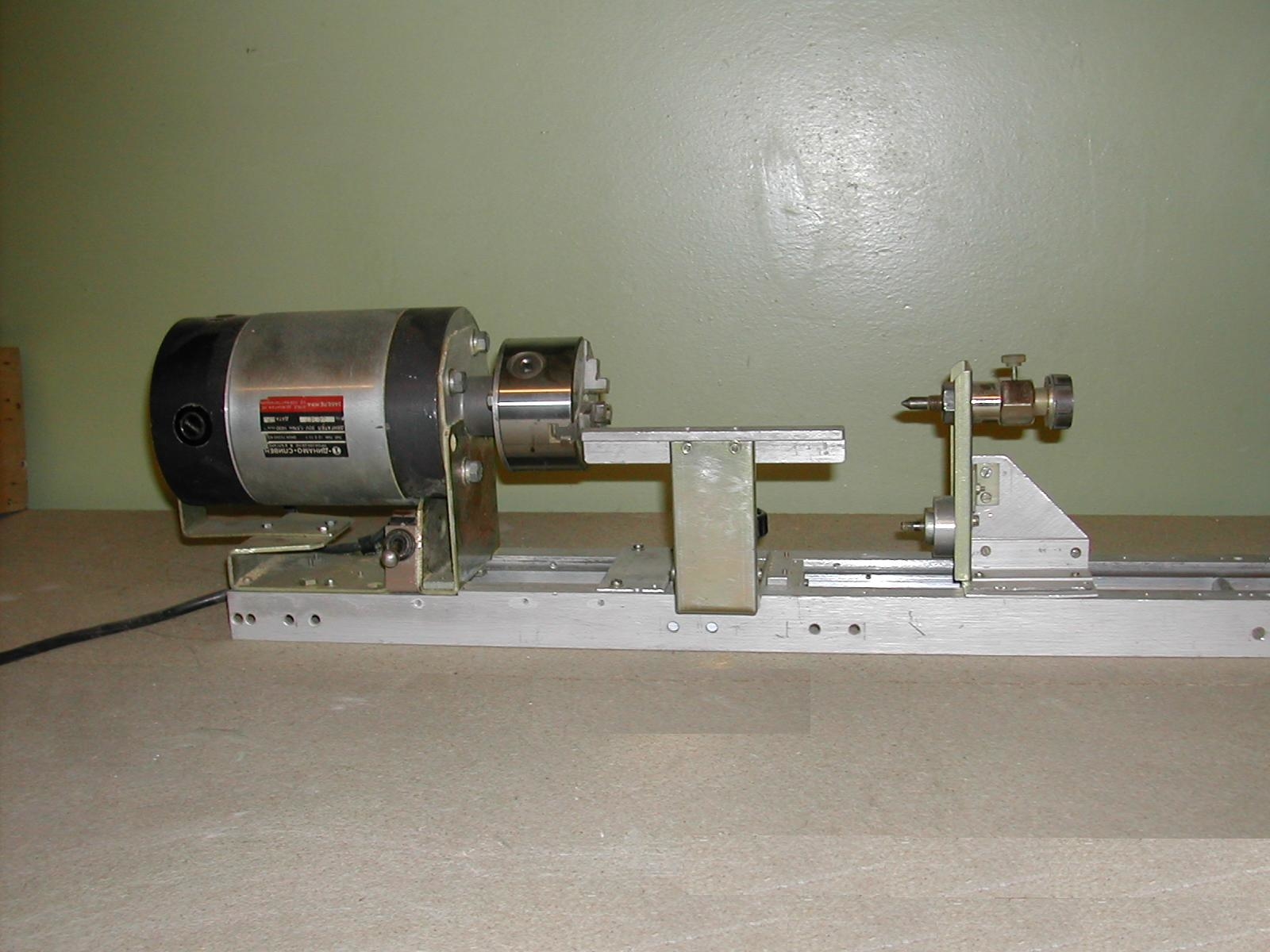

Миниатюрный станок

Начинать создание своими руками мини-токарного станка по дереву надо с поиска электродвигателя для привода. Поскольку размеры собираемого устройства предполагаются небольшие, то и мотор подойдет маленький. Как один из вариантов это может быть привод стеклоочистителей от автомобиля «Москвич» и далее по нарастающей — мотор от бобинного магнитофона, от стиральной машины, точильный станок в сборе, электродрель. В каждом конкретном случае надо будет выточить либо шкивы, либо насадку на вал, если привод прямой.

Поскольку размеры собираемого устройства предполагаются небольшие, то и мотор подойдет маленький. Как один из вариантов это может быть привод стеклоочистителей от автомобиля «Москвич» и далее по нарастающей — мотор от бобинного магнитофона, от стиральной машины, точильный станок в сборе, электродрель. В каждом конкретном случае надо будет выточить либо шкивы, либо насадку на вал, если привод прямой.

Размер станка может быть приблизительно от 30 до 80 см. Он представляет собой простейшую конструкцию для изготовления мелких вещей, много о нем говорить не стоит.

Настольный токарный

Самый, пожалуй, универсальный и востребованный станок. С его помощью можно сделать как самые мелкие детали, так и ножки к столу или табурету. Изготовление балясин для лестницы, может, будет и не под силу данному агрегату, впрочем, это зависит от размера заготовок.

Этот самодельный токарный станок по дереву может быть собран своими руками как из металла, так и с применением древесных материалов твердых пород. Такие элементы, как передняя и задняя бабки, лучше использовать заводского изготовления от старого станка. В качестве привода рекомендуется двигатель мощностью от 200 Вт, подойдет от старой стиральной машины.

Мотор от машины-автомата применить также можно, но надо учитывать, что обороты у него слишком высокие (12000 об/мин), а для токарных работ достаточно 600 об/мин. Нетрудно подсчитать, что шкив двигателя должен быть в 20 раз меньше шкива вала станка. Часто в таких случаях применяют промежуточный вал, но это сделает станок более сложным и дорогим в изготовлении. Или же придется использовать электронный блок регулировки оборотов, имеющийся в продаже, но при этом теряется мощность.

Конструкция токарного станка хорошо видна на рисунке, поскольку размеры могут быть произвольными, то чертеж приводить нет смысла. А вообще, сделанный своими руками токарный станок по дереву может иметь самую различную конфигурацию.

Музейный экспонат — станок с ножным приводом

Вначале немного об истории возникновения токарных приспособлений. С тех пор как люди стали обрабатывать природные материалы, возникла необходимость придания им цилиндрической формы. Видимо, тогда и было изобретено устройство, ставшее предком всем хорошо известного токарного станка. Работать на нем можно было только вдвоем — один человек крутил заготовку при помощи намотанной веревки, другой ее обрабатывал. Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

С тех пор как люди стали обрабатывать природные материалы, возникла необходимость придания им цилиндрической формы. Видимо, тогда и было изобретено устройство, ставшее предком всем хорошо известного токарного станка. Работать на нем можно было только вдвоем — один человек крутил заготовку при помощи намотанной веревки, другой ее обрабатывал. Причем заметьте, вращение происходило то в одну, то в другую сторону, соответственно, работать можно было только при правильном направлении.

Но время шло, прогресс не стоял на месте, и в какой-то период времени был придуман токарный станок с ножным приводом. В нем использовалось непрерывное вращение, работать мог один человек. Дальнейшее совершенствование в течение 18-го века придало станку примерно такой вид, как сейчас.

Несмотря на прогресс, можно попробовать сделать своими руками ножной токарный станок по дереву. Может, практической пользы от этого и немного, скорее, это будет экскурс в историю, а для подрастающего поколения хорошая возможность построить машину своими руками и изучить ее работу.

Основой данного агрегата является прочная станина, маховик и приводящий его в движение коленчатый вал по аналогии с ножной швейной машиной. Маховик должен быть тяжелым и максимально отцентрованным, педаль привода — как можно шире. Верхняя часть станка ничем не отличается от обычного токарного — та же передняя бабка, подручник и задняя бабка, вал приводится в движение посредством ремня.

Токарно-фрезерный станок

Важным и полезным дополнением к токарному оборудованию является фрезерное приспособление. С помощью такого комплекта можно изготовить вещи, недоступные каждому станку по отдельности. Примером могут служить балясины для лестницы, имеющие продольные выборки.

Фрезерную машину можно установить как на стационарный токарный станок, так и на настольный и даже на ножной. Как сделать самому токарный станок по дереву с функцией фрезерования, если фрезера нет в наличии? Ответ прост: использовать в этом качестве электродрель. Конечно, у нее скорость вращения недостаточна для качественной обработки, но для черновой будет в самый раз. Причем можно использовать как фрезы, так и сверла. Сделанный своими руками токарно-фрезерный станок по дереву серьезно расширит возможности домашнего мастера.

Причем можно использовать как фрезы, так и сверла. Сделанный своими руками токарно-фрезерный станок по дереву серьезно расширит возможности домашнего мастера.

Копир для токарного агрегата

Мастеру, изготавливающему какое-то количество одинаковых деталей, просто необходимо иметь копировальное устройство для токарного станка. Такое приспособление, несмотря на некоторую сложность изготовления, значительно облегчит работу токарю.

Как сделать своими руками токарно-копировальный станок по дереву? И что это такое — копир? Это устройство, которое позволяет изготовить точную копию какого-либо изделия из дерева, выполненного не токарным способом. Оно закрепляется на станке перед заготовкой или над ней. Принцип действия достаточно прост: в верхней или нижней части станины (это зависит от устройства копира) неподвижно закрепляется изделие (или трафарет), которое необходимо повторить. Далее посредством обкатного ролика рисунок контура передается на резец, который жестко связан с роликом. Учесть необходимо следующее: выпуклость на трафарете даст углубление на детали и, соответственно, наоборот.

Учесть необходимо следующее: выпуклость на трафарете даст углубление на детали и, соответственно, наоборот.

Применение копировального устройства дает неоспоримое преимущество при изготовлении таких вещей, как ножки столов или балясины для лестниц. Все изделия получаются одинаковыми, чего невозможно достичь ручной обработкой даже при самом хорошем глазомере.

Инструмент токаря

Несмотря на кажущуюся простоту процесса обработки древесины, токарных приспособлений существует немало. Резец состоит из рабочей части, она металлическая, и рукоятки, чаще всего деревянной.

Существуют два основных типа резцов:

- Рейер — для черновой обработки. Это резец, имеющий полукруглую режущую часть, с его помощью заготовке придается приблизительная форма.

- Мейсель — для чистовой обработки. Лезвие этого резца прямое, срезанное под углом 45°. Предназначается для придания изделию завершенного вида и для отрезания.

Применяются еще несколько видов резцов, называемых фасонными:

- стамеска — предназначена для выравнивания деталей цилиндрической формы;

- крючок или кольцо — с их помощью выполняются полости в детали;

- гребенка — справится с нанесением канавок или резьбы на заготовку.

У мастеров токарного дела есть традиция не покупать резцы, а изготавливать самостоятельно. Дело это не заключает в себе особой сложности, требования к материалу не слишком высокие.

Из отработавшего свое напильника получится отличный рейер или мейсель. Для этого на заточном станке режущей части придается соответствующая форма, затем затачивается на мелкозернистом наждачном круге и полируется. Прямой резец желательно точить на специальной оправке, имеющейся в продаже, или самодельной, для выдерживания угла заточки.

Крючок или кольцо можно изготовить из обоймы маленького подшипника, только для этого металл нужно отпустить. Каленые резцы опасно использовать, так как на них возможны сколы и трещины, отколовшаяся часть может отлететь и привести к травме.

Можно подвести итог: сделанный своими руками самодельный токарный станок по дереву должен быть укомплектован самостоятельно изготовленными резцами.

Вывод

Изготовление в домашних условиях различных приспособлений приносит не только практическую пользу и экономию. Привлечение к этому делу детей и подростков может частично восполнить недостаток технического образования, наблюдающийся в последнее время. Ведь нельзя же, согласитесь, учить только менеджеров, кто-то должен уметь крутить гайки.

Сделанный своими руками простейший токарный станок по дереву способен порадовать не только мастера, но и его домашних. Ведь изготовленные лично вещи никогда не будут похожи на магазинные, они отражают внутренний мир обитателей жилища.

Стоит задуматься о том, сколько сохранилось домашних вещей возрастом 100 и более лет, сделанных штучно? И сколько их осталось, изготовленных массово? Первых больше, потому что столяры, токари, резчики по дереву не просто выполняли план, а вкладывали душу в свое изделие.

Токарный станок по дереву своими руками -из дрели и не только

Деревянные изделия выглядят всегда интересно, особенно точеные, когда вырисовывается красивая и неповторимая структура древесины. Даже, если элементы при точении получаются идентичными по форме и размеру – двух одинаковых вы не найдете.

Известно, что одним из увлечений Петра I была работа на токарном станке, возможно таком.

Поэтому «не царским» это дело не назовет никто, а сделать токарный станок по дереву своими руками по силам многим, и вариантов простых решений здесь – масса. Мы предложим вам несколько удачных, на наш взгляд, реализованных проектов.

Из чего можно сделать токарный станок по дереву

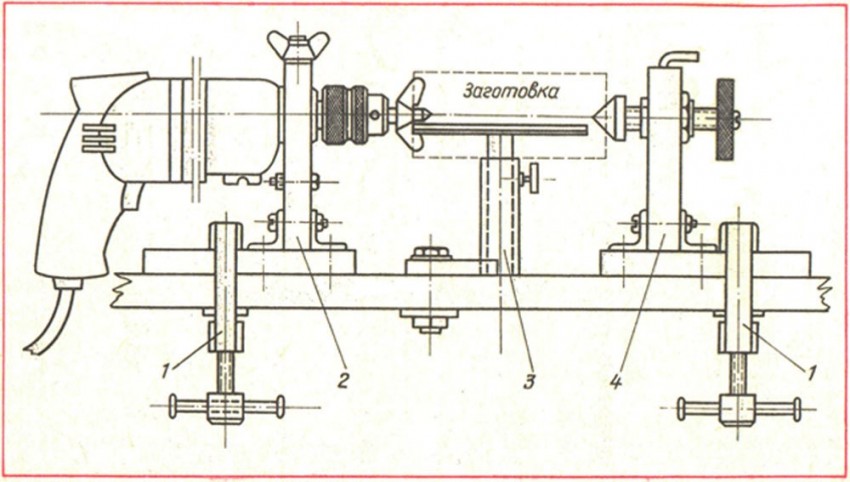

Сделать такой станок не так уж и сложно. Для начала рассмотрим его принципиальную схему.

Передняя бабка на станине крепится жестко. В ней может находиться либо электродвигатель, либо устройство со шкивами, на которое передается крутящий момент от внешнего двигателя. Это может быть самоцентрирующийся патрон, коронная шайба или планшайба с конусным резьбовым стержнем. Задняя бабка может передвигаться вдоль станины и имеет устройство центрирования и поджима заготовки. Упор также подвижен относительно станины в 3-х плоскостях.

Станину самодельного токарного станка по дереву можно изготовить как из металла, так и из самого дерева или толстослойной фанеры.

Чаще всего для изготовления металлической станины используют уголки – в них проще всего осуществлять затяжку и крепление подвижных элементов станка и они имеют высокую степень стабильности размеров. Но можно использовать швеллер или профильную трубу.

Иногда для подвижных элементов в швеллере фрезеруют паз.

Конструктивные решения передней и задней бабки могут быть разными, но главное условие – идеальная соосность их центров, должно быть соблюдено неукоснительно. Если роль передней бабки выполняет сам электродвигатель, то высота задней бабки подгоняется под него.

Это самый простой способ привода токарного станка, но параметры двигателя должны быть близки к универсальным:

- частота вращения 1500 об/мин;

- мощность – от 120 ватт.

Выходной вал такого двигателя может быть проточен под конус Морзе для крепления трехкулачкового патрона от электродрели, в котором в свою очередь зажимаются либо резьбовая шпилька, либо коронка. Реже на валу двигателя через планшайбу, которую надо выточить отдельно, устанавливается большой самозажимной патрон.

Реже на валу двигателя через планшайбу, которую надо выточить отдельно, устанавливается большой самозажимной патрон.

Деревянные полноразмерные токарные станки умельцы изготавливают скорее не из практических соображений, а из любви к самому материалу и для демонстрации его конструктивных возможностей, хотя это могут быть полнофункциональные устройства, ничем не уступающие в практическом плане своим стальным собратьям.

Правда времени на изготовление такого красавца уйдет раза в 2 больше, чем на производство металлического, но это компенсируется разницей в стоимости материалов.

Металлический токарный станок по дереву своими руками: чертеж

Для не желающих изобретать велосипед мы предлагаем чертеж универсального, с точки зрения габаритов обрабатываемых деталей, токарного станка по дереву, созданного на основе стальных уголков 50х50.

В чертеже не указан диаметр отверстия для центрального вала передней бабки, т.к. он будет зависеть от выбранного типа привода, а указано только расстояние до его центра. Также, если в передней бабке будет устанавливаться вал со шкивами, то именно эту деталь нужно будет изготовить в двух экземплярах и второй установить в задней части передней бабки. Конечно, в ней можно установить и трубку с подшипниками, на которых вращается центральный вал с выведенными за пределы передней бабки шкивами.

Также, если в передней бабке будет устанавливаться вал со шкивами, то именно эту деталь нужно будет изготовить в двух экземплярах и второй установить в задней части передней бабки. Конечно, в ней можно установить и трубку с подшипниками, на которых вращается центральный вал с выведенными за пределы передней бабки шкивами.

На таком станке можно будет изготовить ножки столов и даже балясины. Если же вам потребуются более длинные точеные изделия, то станину нужно будет удлинить. Все остальные детали делайте указанных размеров, разве что также немного увеличьте длину упора.

Режущий инструмент для токарного станка по дереву можно купить или изготовить самостоятельно.

Главными резцами являются: рейер – проходной или обдирочный резец (на фото 2 и 3 справа) и мейсель – отделочный резец (на фото – 2 средних резца). Остальные служат для получения острых углублений различной формы (слева) и скругленных углублений (правый).

Небольшой металлический токарный станок можно изготовить так, как показано на видео, в нем же приведены размеры всех деталей:

Но для точения большого числа, особенно длинных, однотипных деталей стоит задуматься об изготовлении станка с копиром.

Токарный станок по дереву с копиром своими руками: видео

Собственно сам станок может быть и таким, как предложен выше, только его конструкцию нужно будет доработать, и в качестве режущего инструмента использовать один из универсальных деревообрабатывающих электроинструментов – чаще это болгарка.

Шаблоном для изделия правильной цилиндрической формы, выточенным при помощи копира, служит ровная рейка. Если же нужно получить сложную многоступенчатую форму, то ее профиль вырезается на плоском шаблоне. Он может быть металлическим, фанерным, деревянным, пластиковым и.т.п. и устанавливаться в разных местах, зависящих от особенностей конструкции станков.

Он может быть металлическим, фанерным, деревянным, пластиковым и.т.п. и устанавливаться в разных местах, зависящих от особенностей конструкции станков.

Рассмотрим строение одного из таких станков.

Заготовка в данном станке зажимается между коронкой передней бабки и неподвижным конусом задней. Фиксация конуса задней бабки осуществляется контргайкой.

Копир закреплен на поворотном валу на 2-х подшипниках и натяжном ролике от автомобильного привода ГРМ, позволяющих ему свободно перемещаться вдоль вала.

Вал же, в свою очередь установлен на основании так же на подшипниках, дающих ему легко вращаться вокруг оси.

На копире жестко закреплена болгарка, с установленными на ней с небольшим смещением спаренными дисками, позволяющими производить более качественное и чистое точение.

Пилы нужно брать с победитовыми напайками и большими зубьями, способствующими лучшему отведению стружки.

Шаблон можно крепить в удобном месте, не мешающем точению. От шаблона к копиру рисунок профиля передается при помощи поводка, а вот его форма и длина обязательно согласуются с этим местом. Чем тоньше будет кончик поводка – тем точнее он передаст форму от шаблона заготовке, но при этом он должен быть достаточно твердым и жестким.

От шаблона к копиру рисунок профиля передается при помощи поводка, а вот его форма и длина обязательно согласуются с этим местом. Чем тоньше будет кончик поводка – тем точнее он передаст форму от шаблона заготовке, но при этом он должен быть достаточно твердым и жестким.

Интересен вариант, когда роль шаблона выполняет эталонная деталь. Предложенная автором следующего видеоролика система, обеспечивает именно такую возможность, а регулировки ее крепления позволяют вносить некоторые коррективы в толщину тиражируемых точеных деталей.

Использование вместо болгарки ручной циркулярной пилы, с размещением шаблона спереди – тоже довольно прогрессивный вид токарного станка по дереву с копиром. Он позволяет сделать его более компактным, но совмещение ручки управления с поводком не позволяет сделать его достаточно тонким, поэтому очень точной передачи формы при такой компоновке не произойдет.

А дисков на пилу также следует ставить два.

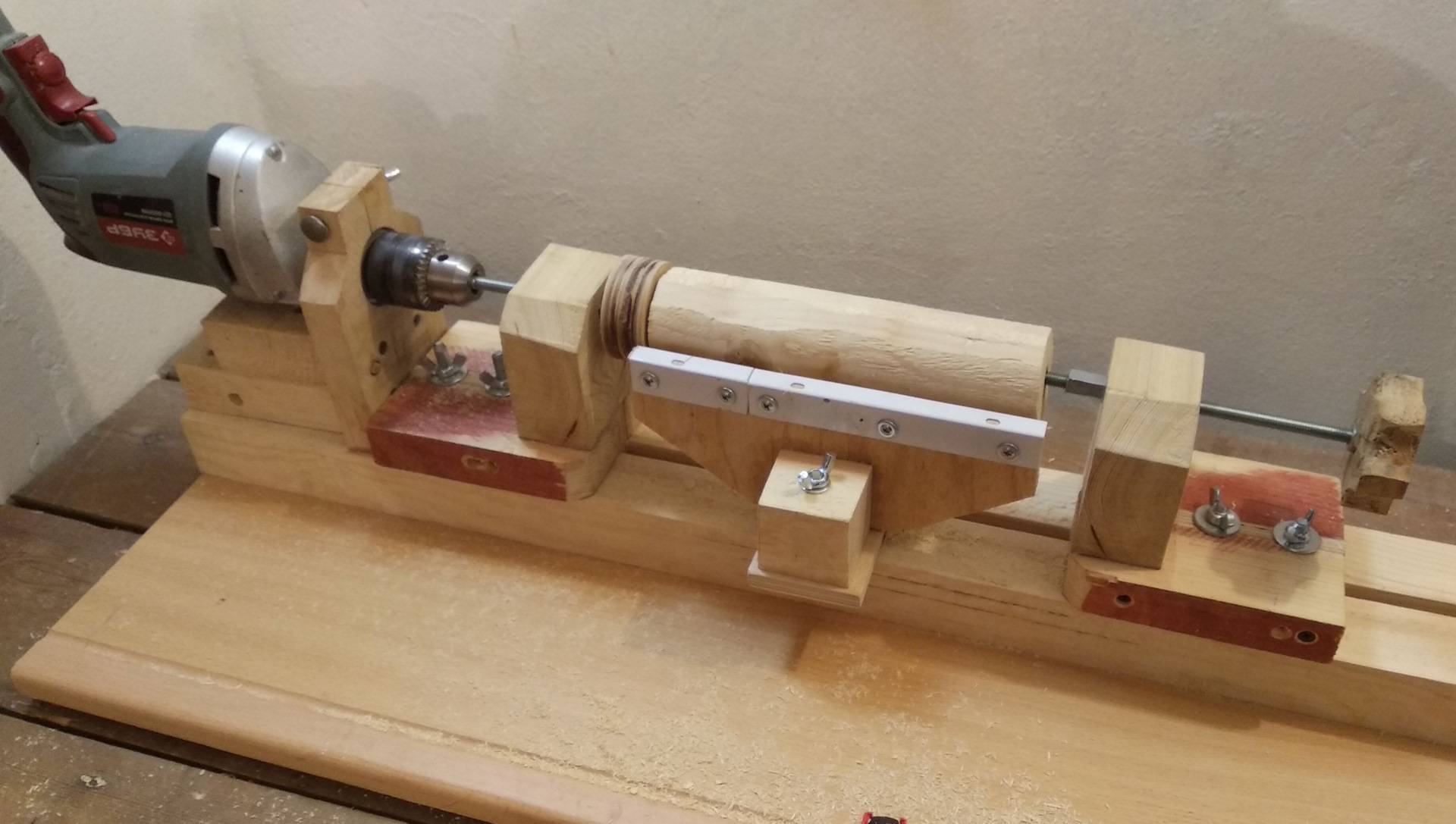

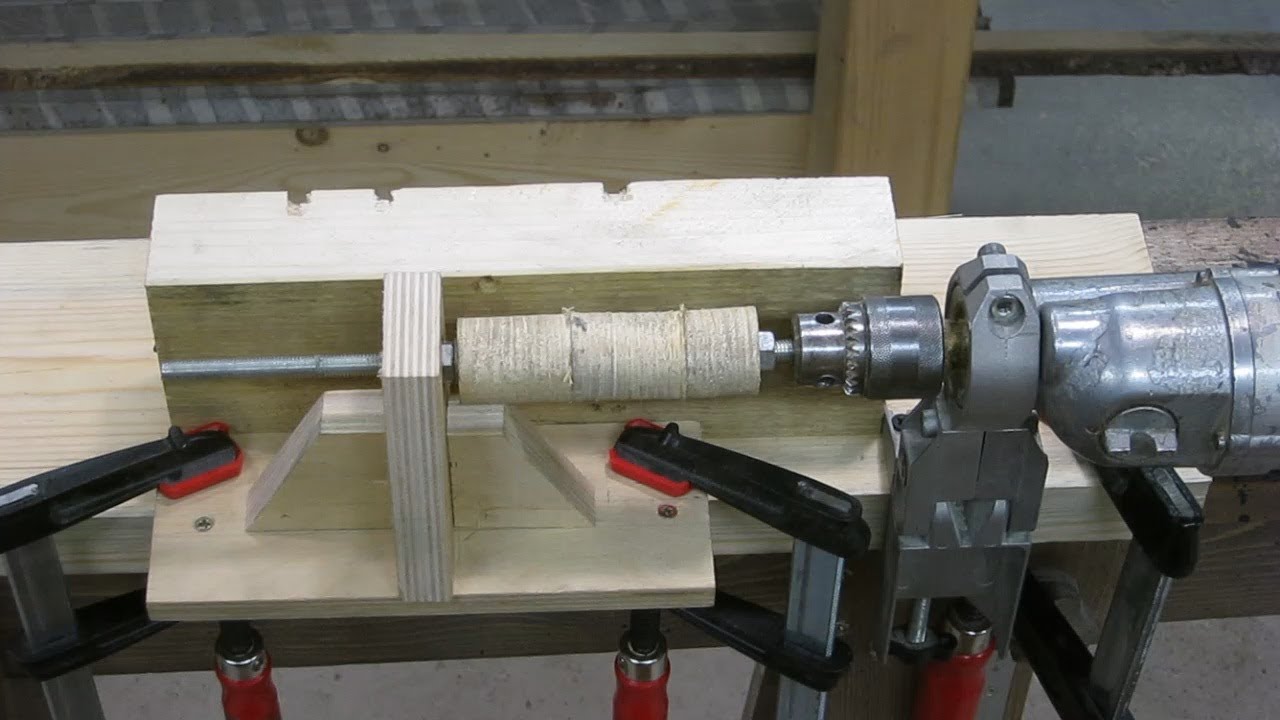

Токарный станок по дереву из дрели своими руками

Безусловно, самым простым будет изготовление токарного станка по дереву с использованием стандартного электроинструмента, в первую очередь – дрели, хотя существуют приспособления и заводского изготовления.

Желательно, чтобы дрель имела достаточную мощность, кнопку фиксации во включенном положении и регулировку оборотов.

Рассмотрим несколько схем и начнем с самой простой, когда не требуется использование задней бабки. Это возможно при изготовлении небольших по диаметру и не очень длинных изделий.

В этом случае достаточно удобным способом закрепить саму дрель, в патроне дрели установить отрезок резьбовой шпильки или резьбовую часть мощного самореза, а в заготовке засверлить под них отверстие соответствующего диаметра. В качестве упора сгодится любой, соответствующий по высоте брусок.

А вот и подходящее видео:

Если же без задней бабки не обойтись, то ее функцию частично могут выполнить слесарные тиски, просто дрель при закреплении нужно будет позиционировать относительно них.

И все же наиболее распространены самодельные токарные станки на основе дрелей, имеющие деревянную станину и, как минимум, примитивные задние бабки.

Кстати, роль коронки, закрепляемой в самозажимной патрон дрели, с успехом может выполнить перьевое сверло по дереву. Чтобы оно не начало снимать стружку с торца заготовки при подведении инструмента, на этом торце нужно сделать прорезь под крылья сверла и засверлить центр.

Показанный же на видео токарный станок из мощной дрели, мало чем уступает стационарным станкам, рассчитанным на обработку деталей таких же габаритов, а его возможность получения более высоких, чем у них оборотов, позволяет произвести более качественную финишную обработку изделий.

Для создания домашнего токарного станка можно использовать не только дрель, но и угловую шлифмашинку.

Правда, желательно, чтобы она имела регулировку оборотов, потому что 10 и более тыс. об/мин для таких станочков – многовато.

Для домашних мастеров, умеющих и предпочитающих работать с металлом, предлагаем такую конструкцию токарного станка из электродрели.

А вот самозажимной патрон в качестве задней бабки может быть применен и в любой другой конструкции.

И маленькое видео напоследок. Может показаться, что это игрушечный станок, но с его помощью реально изготовить достаточно большой перечень полезных вещей: от дверных ручек и рукояток к ручному инструменту до шахматных фигур.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Как сделать токарный станок по дереву своими руками

Цилиндрические изделия из дерева распространены во всех сферах быта. Это могут быть рукояти для инструмента, балясины под перилами, детали для мебели, ручки дверей.

На строительных рынках и в хозяйственных магазинах можно подобрать любую заготовку, которые, как правило, делаются на токарном станке по дереву.

Если вы покупаете комплект для лестницы на второй этаж вашего частного дома – сумма может стать неподъемной даже для владельца загородной недвижимости.

Все знают, что дерево – самый простой в обработке материал. С помощью топора, ножовки, и наждачной бумаги, можно сделать все что угодно. За исключением деталей круглой формы.

Именно такие практичные украшения сделанные из дерева продаются дороже всего. Чтобы производить их в мало-мальски большом количестве – нужен настольный токарный станок. И снова встает вопрос стоимости (готовые станки в ассортименте представлены в магазинах).

Глядя на фото, любой домашний мастер задумается, а что сложного в конструкции? И будет абсолютно прав. Деревообрабатывающий станок можно и нужно сделать своими руками.

Конструкция его достаточно простая. Заготовка закрепляется вдоль оси вращения. К одному из упоров подается крутящий момент. Изделие вращается, и его можно обрабатывать любым режущим или шлифующим инструментом.

Пример простой конструкции токарного станка по дереву, который можно собрать своими руками за пару дней — видео

Короткие заготовки малого диаметра, вообще можно зажимать одним концом в патроне ручной дрели (предварительно ее закрепив), и обтачивать до нужной формы.

Кстати о дрели – с ее помощью легко изготовить токарный станок малой мощности.

Еще в старых журналах «Моделист конструктор» предлагались простейшие приспособления для обработки дерева.

Делаем токарный станок по дереву своими руками

Конструкция примитивная, но абсолютно работоспособная. И главное – эскиз дает представление о том, как именно должен выглядеть станок.

Составные части:

Станина токарного станка по дереву

Представляет собой горизонтальную рамную конструкцию, на которой расположены все остальные части агрегата.

Важно! Токарный станок обязательно должен быть цельным. Поэтому нельзя крепить составные части обособлено. При работе, аппарат вибрирует (из-за асимметрии заготовки). Все части должны работать синхронно, иначе деталь может войти в резонанс и вырваться из крепежа.

Все части должны работать синхронно, иначе деталь может войти в резонанс и вырваться из крепежа.

Самодельный токарный станок по дереву с надежной станиной. Подробное руководство как сделать своими руками.

Рама может устанавливаться на верстак (настольный вариант), или иметь собственные опоры (ножки). Важным элементом станины является продольная направляющая, рельса (или иное приспособление), для перемещения отдельных элементов (задняя бабка вдоль, подручник поперек оси вращения).

Подручник токарного станка

Является опорой для режущего инструмента. Эта конструкция наиболее критична с точки зрения безопасности оператора. Если заготовка выскочит из фиксаторов – она просто упадет. А если по причине ненадежного подручника из рук вырвется резец – травмы не избежать.

Изготавливая кронштейн для подручника, желательно предусмотреть не только горизонтальное перемещение, но и поворот вокруг оси крепления. Перемещение по вертикали не требуется, разве что небольшая регулировка. Плоскость опоры должна быть в одном горизонте с осью вращения заготовки.

Перемещение по вертикали не требуется, разве что небольшая регулировка. Плоскость опоры должна быть в одном горизонте с осью вращения заготовки.

Привод станка

Собственно, двигатель, вращающий заготовку. Самый простой вариант – прямая передача. Непосредственно на вал мотора закрепляется шпиндель, никаких передаточных устройств не предусмотрено.

Преимущество – простота конструкции, не нужно искать дополнительных деталей. К тому же, размещенный непосредственно на станине двигатель, экономит место. Недостатки тоже имеются.

Во-первых, – невозможно регулировать скорость (разве только вы нашли мотор с регулятором). Во-вторых, – на вал будет постоянно действовать нагрузка. Помимо вредных вибраций, подшипники будут изнашиваться неравномерно. Электродвигатели оснащены обычными, т.н. беговыми подшипниками. Они не рассчитаны на продольную нагрузку.

Однако при обработке заготовок среднего и крупного размера, нагрузки на вал могут быть критичными. Поэтому целесообразно предусмотреть для шпинделя отдельный узел (конструкция именуется передней бабкой), а крутящий момент подать с помощью шкивов и ременной передачи.

Поэтому целесообразно предусмотреть для шпинделя отдельный узел (конструкция именуется передней бабкой), а крутящий момент подать с помощью шкивов и ременной передачи.

- Да, это создает дополнительные сложности в конструкции, но они перекрываются преимуществами: во-первых, двигатель работает в щадящем режиме, во-вторых, с помощью набора шкивов можно регулировать скорость без потери мощности.

Важно! Любой регулятор скорости (читай питающего напряжения) приводит к потерям крутящего момента мотора.

- Шпиндель токарного станка по дереву. Фиксирующий элемент, передающий крутящий момент на заготовку. Может быть простым упором с зубьями от проскальзывания, или иметь фиксирующие винтовые зажимы (конструкция называется планшайба).

Задняя бабка станка

Устройство, поддерживающее заготовку на воображаемой оси вращения. Это может быть простой болт с конусной заточкой (правда в точке крепления будет высокое трение). Или же упор может быть выполнен на опорном подшипнике.

Тогда и заготовка целее будет, и вращение более плавное.

При желании можно найти готовую деталь от списанного токарного станка.

Важно! Центры передней и задней бабки, а также плоскость подручника должны совпадать. В противном случае обработка заготовки будет невозможна.

В идеале, самодельный токарный станок по дереву должен выглядеть так:

Только надо обеспечить устойчивость, поскольку боковое усилие при обработке может быть высоким, и станок можно опрокинуть.

Простой токарный станок по дереву из швеллера и электродвиггателя, смотрите подробности в этом видео.

Если вы будете работать на верстаке – станина прикручивается к столешнице. Тогда ножки не понадобятся. Можно вообще обойтись без рамы – тогда все элементы раз и навсегда прикручиваются к верстаку, и более не перемещаются.

Несколько советов по использованию

Возможно они покажутся излишними, но лучше как говорится «перебдеть».

- Заготовка должна вращаться на вас (и соответственно на режущую кромку инструмента)

- Перед началом обработки резцами, необходимо придать заготовке форму, приближенную к цилиндрической (разумеется, по возможности). Для этого можно использовать рашпиль, прижимая его плоскостью

- Резец безопаснее прижимать к заготовке не под прямым, а под острым углом. Затем, по мере придания формы, не отрывая от поверхности, выводить угол на прямой

- Не надо стараться получить гладкую поверхность с помощью режущего инструмента. Шлифовка производится наждачной бумагой. Только не забудьте одеть рукавицы – от трения можно обжечь руки

- Твердые породы дерева обрабатываются на высоких скоростях, мягкие на малых оборотах.

Станок начального уровня

Если рассмотренная конструкция слишком сложная – вернемся к варианту, как сделать токарный станок по дереву из дрели или шуруповерта. Разумеется, элементы художественной отделки на таком оборудовании не выточить. Но изготовить ручку для напильника или сковороды – запросто.

Но изготовить ручку для напильника или сковороды – запросто.

Достаточно закрепить дрель на ровном основании с помощью зажима для шейки инструмента. А напротив, строго соосно, установить заднюю бабку.

Разумеется, незачем стремиться к эстетическому идеалу, как на эскизе. Главное – чтобы конструкция получилась прочной и удобной.

И наконец, главный бонус – дрелью по прежнему можно будет пользоваться по назначению.

Делаем своими руками токарный станок по дереву из дрели, советы и рекомендации по изготовлению.

About sposport

View all posts by sposport

Загрузка…Как сделать простой токарный станок по дереву своими руками |

Токарный станок — это универсальная в использовании техника, которая позволяет выполнять обработку древесины, изготавливая из этого натурального материала различные поделки и предметы мебели. Выполненное заводским способом оборудование имеет высокую стоимость и не по карману большинству людей. Зная, как сделать токарный станок по дереву, можно выполнить всю работу своими руками, сэкономив на покупке дорогостоящей техники.

Выполненное заводским способом оборудование имеет высокую стоимость и не по карману большинству людей. Зная, как сделать токарный станок по дереву, можно выполнить всю работу своими руками, сэкономив на покупке дорогостоящей техники.

Устройство оборудования

Станок токарный своими руками по дереву обычно состоит из нескольких главных узлов, каждый из которых отвечает за выполнение определенных функций. Компоновка будет различаться в зависимости от целей применения техники. Стандартные установки включают следующие элементы:

- станину;

- переднюю бабку;

- заднюю бабку;

- суппорт;

- привод.

Станина — основа деревообрабатывающего станка. Этот элемент отвечает за устойчивость всей конструкции и рабочей поверхности, фиксируя деревянные заготовки при их обработке. Выполняется станина из массивных, прочных и долговечных материалов. Стационарные установки имеют габаритную тяжеловесную основу, которая может оснащаться дополнительными ножками.

Передняя бабка отвечает за вращение деревянной болванки при её обработке. Заготовка зажимается в патроне, который находится на шпинделе основного вала, после чего он фиксируется передней бабкой, способной двигаться по направляющим в одной плоскости. Этот узел может выполняться неподвижным совмещенным со станиной, так и стационарным у мобильных моделей деревообрабатывающих станков.

Задняя бабка, как и передняя, отвечает за крепление деревянной болванки во время её обработки. Этот узел выполняется подвижным, при этом обеспечиваются его прочность, надежность и долговечность. Задняя бабка может свободно передвигаться по направляющим станины, что позволяет работать с деталями различной длины, добиваясь их качественной фиксации при обработке древесины.

Одним из важнейших элементов всей конструкции является суппорт, который отвечает за перемещение резца во время работы. Узел может располагаться по отношению к шпинделю под различными углами. В самодельных деревообрабатывающих станках суппорт выполняется в виде подручника, который надежно фиксируется в рабочем положении.

Электрический привод

Основой самодельного токарного станка для обработки древесины является электромотор, мощность которого может составлять 3—5 кВт. Если же предполагается работа с небольшими по своему размеру заготовками, достаточно привода в 1 кВт. Одной из важнейших характеристик мотора станет частота вращения шпинделя электродвигателя, которая не должна превышать 700 оборотов в минуту. Изготовить токарный станок по дереву можно с использованием следующих вариантов привода:

- мотора от электродрели;

- ножного асинхронного мотора с механической передачей;

- двигателя асинхронного типа с двумя — четырьмя скоростями.

Проще всего изготовить станок токарный по дереву своими руками, используя мотор от старой стиральной машины. Скорость вращения шпинделя регулируется ступенчато с помощью подключения нужной обмотки, составляя 300—400 оборотов в минуту, что является идеальным для работы с древесиной.

Мощность мотора в зависимости от его типа не превышает 1—3 кВт. Несомненным преимуществом использования такого привода является наличие у него надежных подшипниковых узлов, которые рассчитаны на несбалансированную нагрузку.

Самодельная техника

Несмотря на кажущуюся сложность, изготовить своими руками маленький домашний токарный станок для работы с деревом не составит труда. Потребуется лишь позаботиться о наличии качественной проектной документации, а в последующем по имеющимся чертежам выполнить все составные части универсального оборудования.

Выполнение станины

В серийных станках станина чаще всего изготавливается из чугуна. Объясняется это великолепной прочностью материала, его солидным весом, что обеспечивает полную неподвижность оборудования даже при быстром вращении шпинделя. При изготовлении токарного станка своими руками можно использовать уголок прокатной стали, длина отрезков которого составляет 100—150 см.

Все элементы будущей станины обрезаются в соответствии с имеющимися чертежами, после чего свариваются или скрепляются заклепками. Для повышения прочности выполненной конструкции используют рёбра жёсткости или перемычки из толстостенного металла, которые привариваются внутри каркаса через каждые 20—30 см.

Передняя и задняя бабка

Изготовить заднюю и переднюю бабку можно лишь на металлообрабатывающем станке. Если воспользоваться этим оборудованием нет возможности, лучше всего приобрести готовые конструктивные элементы. Передняя бабка состоит из двух частей, в том числе из подшипникового блока, который позволяет опускать и поднимать рабочую поверхность. Металлический вал с диаметром 4 см и более обтачивается на металлообрабатывающем станке, после чего собирается вся опорная конструкция. Задняя бабка включает четыре элемента:

- основание конструкции;

- приводной винт;

- внутреннюю трубку;

- наружную направляющую.

Основание задней бабки рекомендуется изготавливать из прочного стального уголка. Направляющую можно сделать из разрезанной трубки размером 4х15 см. В ее конце устанавливают заглушку-упор, которая позволяет исключить дальнейшее движение опорного механизма по станине. На приводной винт наносится резьба, которая должна соответствовать гайке на внутренней трубке.

Выбор резцов

Используемые рабочие инструменты выполняются из прочной закалённой стали. Эти режущие элементы отличаются долговечностью и износоустойчивостью. Проще всего приобрести резцы в специализированных магазинах, однако при желании возможно их изготовление своими руками. Наиболее востребованы в токарном деле такие режущие элементы, как мейсель и рейсер. Изготовить их можно на специальном заточном станке.

Для изготовления резцов потребуется прочная металлическая заготовка, также можно использовать старые ненужные инструменты. На металлообрабатывающем станке можно быстро выточить прочную заточку-самоделку, на которую набивается ручка с фиксирующим кольцом.

Готовый самодельный режущий инструмент следует первоначально протестировать на древесине мягкой породы.

Окончательная сборка

Подобрав используемый привод и его управление, изготовив прочную тяжеловесную станину, определившись с режущим инструментом, суппортами, задней и передней бабкой, можно приступать к окончательной сборке токарки. Когда есть чертеж-схема, работа не будет представлять сложности.

Потребуется лишь обеспечить прочную и качественную фиксацию всех основных элементов, особенно если на них в процессе работы со станком приходится повышенная нагрузка. Сегодня есть немало готовых рисунков в специализированной литературе, где описывается изготовление такой техники. Кроме картинок можно воспользоваться видеосервисом Ютуб, на котором подробно рассказывают об этапах сборки станка.

Особое внимание уделяют правильности выполнения подключения силового кабеля для запитывания электромотора. Все соединения должны быть полностью заизолированы. Также может дополнительно устанавливаться устройство защиты, которое отключает подачу электроэнергии при коротких замыканиях и повреждениях изоляции проводки. Использование качественного электропривода и его правильное подключение в сеть — обязательное условие безопасной работы на самодельном станке.

Все соединения должны быть полностью заизолированы. Также может дополнительно устанавливаться устройство защиты, которое отключает подачу электроэнергии при коротких замыканиях и повреждениях изоляции проводки. Использование качественного электропривода и его правильное подключение в сеть — обязательное условие безопасной работы на самодельном станке.

Установки с копиром

Большой популярностью пользуются настольные токарные станки по дереву своими руками, которые оснащаются копиром. Это приспособление, которое позволяет выполнять обработку заготовок по заранее выполненному шаблону. Оно существенно упрощает изготовление однотипных деталей, при этом существенно повышает степень автоматизации оборудования. Использование маленьких токарных станков с копиром избавляет от кропотливой работы, существенно повышая качество выполненных своими руками заготовок.

Для создания мини-копировального элемента за основу принимают ручной фрезер. Его размещают на фанерной доске толщиной не больше 12 мм. Стандартные размеры для заготовки — 20х50 см. В фанере выполняют отверстие для крепления к станине. Используемую фрезу размещают между фиксаторами, закрепляя обычными саморезами.

Стандартные размеры для заготовки — 20х50 см. В фанере выполняют отверстие для крепления к станине. Используемую фрезу размещают между фиксаторами, закрепляя обычными саморезами.

Всё, что останется сделать, — закрепить на основании брусок размером 7х3 см, который необходим для установки трафарета. Он может выполняться из металлических или деревянных заготовок. В последующем по такому шаблону обрабатываются все детали на станке.

Основные правила работы

Перед тем как приступать к работе на самостоятельно изготовленном токарном станке, следует изучить технику безопасности использования оборудования. В первую очередь следует соблюдать повышенную аккуратность с электрооборудованием, которое должно быть обязательно заземлено. Перед началом обработки деревянных заготовок необходимо убедиться в их качественной фиксации и отсутствии люфтов. Болванки не должны иметь деформаций, трещин в древесине и сучков.

Работа на деревообрабатывающем станке должна выполняться в специальной одежде, респираторе и защитных очках. Необходимо правильно подбирать скорость вращения шпинделя, учитывая точность обработки и габариты болванок. Перед каждым включением станка следует проводить проверку исправности всех элементов оборудования. Только в этом случае можно будет гарантировать полную безопасность работы.

Необходимо правильно подбирать скорость вращения шпинделя, учитывая точность обработки и габариты болванок. Перед каждым включением станка следует проводить проверку исправности всех элементов оборудования. Только в этом случае можно будет гарантировать полную безопасность работы.

Наши рекомендации:

Понравился пост? Поделись с друзьями и оцени публикацию. Тебе не трудно, а автору приятно. Спасибо.

Загрузка…Подписывайся на наши новости Вконтакте!

как своими руками изготовить самодельный металлообрабатывающий станок

Рачительные хозяева, привыкшие выполнять все работы по дому своими руками, рано или поздно приходят к выводу, что в арсенале домашней мастерской не хватает самодельного токарного устройства для обработки металлических заготовок. Человек, который однажды пользовался таким оборудованием, долго хвастается перед товарищами, как легко и непринуждённо на таком станке из бесформенной железяки получается аккуратная деталь, изготовленная самостоятельно.

Естественно, можно приобрести готовое изделие в магазине, но оно не всем по карману и поэтому многие принимают решение об изготовлении токарного оборудования по металлу своими руками. Но для этого домашний умелец должен разбираться с принципом работы и устройства такого оборудования и подготовить все расходные материалы. Также понадобится минимальный комплект инструмента ну и, конечно, желание заниматься не самой простой работой самостоятельно.

Для чего нужен самодельный токарный станок?

Нет ни одного настоящего хозяина, который не желал бы заполучить в своём арсенале компактный, надёжный, а самое главное недорогой станок для обработки металла. Такое оборудование позволяет выполнять множество, как простейших, так и сложных операций связанных с изготовлением металлических деталей, начиная расточкой отверстий и заканчивая преданием болванкам из металла необычных форм.Конечно, если финансовое положение позволяет, то можно не заморачиваться над изготовлением токарного станка своими руками. Однако заводское оборудование имеет внушительные габариты, и поместить его в гараже или небольшом подсобном помещении будет проблематично. Поэтому единственно правильным решением является изготовление металлообрабатывающего оборудования своими руками по своим размерам, которое будет соответствовать всем предъявляемым требованиям.

Однако заводское оборудование имеет внушительные габариты, и поместить его в гараже или небольшом подсобном помещении будет проблематично. Поэтому единственно правильным решением является изготовление металлообрабатывающего оборудования своими руками по своим размерам, которое будет соответствовать всем предъявляемым требованиям.

Самодельно собранный станок для обработки металлических изделий, который будет изготавливаться, с учётом всех особенностей его использования будет обладать простым управлением, не занимать много полезного пространства в помещении и отличаться простой и в то же время надёжной работой. На таком токарном станке по металлу можно с лёгкостью обработать любые заготовки небольших размеров из стали.

Конструкция и принцип работы токарного станка

Перед началом сборки металлообрабатывающего оборудования своими руками важно ознакомиться с основными узлами и механизмами токарного станка по металлу. В конструкцию простейшего оборудования обязательно входят следующие элементы:

- бабки в количестве 2 штук;

- рамная конструкция основы;

- ведущий и ведомый центр;

- упорный механизм для рабочего режущего устройства;

- привод электрического типа.

Составные части самодельного токарного станка размещаются на станине. В случае с агрегатом, собираемым своими руками – это металлическая рама. Вдоль рамной основы происходит передвижение задней бабки. В свою очередь, предназначением передней бабки является размещение базового механизма, вращающего оборудование. При этом данный элемент имеет неподвижную конструкцию. На станине устанавливается передаточный механизм соединяющий ведущий центр с электрическим мотором. Через данное центральное устройство выполняется передача вращательного движения металлической заготовке подлежащей обработке.

Станину токарного станка по металлу, собираемого своими руками, в большинстве случаев изготавливают из деревянных брусков. Помимо древесины, можно использовать металлические уголки или стальные профиля. Материал, из которого будет изготовлена рама, особого значения не имеет, главное, чтобы центры оборудования надёжно и неподвижно крепились на основе.

На самодельное металлообрабатывающее оборудование можно устанавливать практически любой электродвигатель даже с незначительными показателями мощности. Однако важно понимать, что мотор слабой мощности, может, не справится с вращением громоздких металлических заготовок с нужной скоростью, что приведёт к снижению качества проводимых работ. Маломощные двигатели лучше использовать, если на токарном станке планируется обрабатывать детали из древесины.

Однако важно понимать, что мотор слабой мощности, может, не справится с вращением громоздких металлических заготовок с нужной скоростью, что приведёт к снижению качества проводимых работ. Маломощные двигатели лучше использовать, если на токарном станке планируется обрабатывать детали из древесины.

Сообщение вращательного движения от электродвигателя к основному узлу станка происходит посредством фрикционного, ремённого или цепного типа передачи. При этом ремённая передача считается самой популярной, так как имеет небольшую стоимость при высокой надёжности. Хочется отметить, что некоторые домашние умельцы собирают оборудование, в котором передаточный механизм не предусмотрен, а рабочий инструмент закрепляется непосредственно на валу электродвигателя.

Особенности самодельных станков

С целью предотвращения повышенной вибрации обрабатываемой заготовки из металла важно соблюсти, чтобы ведущая и ведомая конструкция центра размещалась на одной оси. Если планируется сборка станка своими руками только с ведущим центром, то необходимо заблаговременно предусмотреть установку специального кулачкового механизма – патрон или планшайбой.

По советам опытных специалистов установка на самодельных агрегатах обработки металла коллекторных электродвигателей не рекомендована. В таких устройствах может происходить самопроизвольное увеличение оборотов при отсутствии рабочей нагрузки, что, в свою очередь, приводит к вылету заготовки из крепёжных элементов и возможному травмированию человека работающего за станком. Деталь, вылетающая на большой скорости, может нанести множества вреда в замкнутом пространстве домашней мастерской.

Если же по каким-либо причинам монтаж электродвигателя коллекторного типа неизбежен, то обязательно нужно установить специальный понижающий редуктор. Благодаря такому механизму можно полностью предотвратить бесконтрольный разгон оборудования при отсутствии нагрузки на обрабатываемую деталь.

Самым практичным, удобным и недорогим для токарного станка по металлу, собираемого своими руками, считается электрический мотор асинхронного типа. Такой двигатель имеет высокую устойчивость во время нагрузки без изменения частоты вращения, что позволяет обеспечить высокое качество обрабатываемых металлических заготовок, ширина которых не превышает 100 мм. В целом же конструкцию и мощностные параметры электрического мотора необходимо подбирать таким образом, чтобы деталь, подлежащая обработке, получала необходимое усилие при вращении.

В целом же конструкцию и мощностные параметры электрического мотора необходимо подбирать таким образом, чтобы деталь, подлежащая обработке, получала необходимое усилие при вращении.

Механизм ведомого центра, располагаемый на задней бабке, может иметь как неподвижную, так и вращающуюся конструкцию. Для его изготовления используют стандартный болт, который затачивается конусообразной формой на резьбовом участке изделия. Подготовленная деталь смазывается моторным маслом и монтируется во внутренней резьбе заблаговременно, вырезанной в задней бабке. Болт должен обладать свободным ходом примерно в 25–30 мм. Благодаря вращению болта происходит прижим обрабатываемой заготовки между центральными механизмами.

Процедура сборки токарного оборудования

Самым лёгким в изготовлении своими руками считается металлообрабатывающий станок лучкового типа. Использование такого самодельного оборудования позволяет вытачивать металлические и деревянные изделия, а также при небольшом усовершенствовании затачивать ножи и другие режущие инструменты. Очень полезно такое оборудование, если предстоит ремонт автомобиля или другого движущегося транспорта. При этом сама процедура сборки предусматривает ряд несложных работ.

Очень полезно такое оборудование, если предстоит ремонт автомобиля или другого движущегося транспорта. При этом сама процедура сборки предусматривает ряд несложных работ.

- Первым делом изготавливаются две деревянные стойки высокой прочности, к которым с помощью гаек привинчиваются болты. Такие конструктивные элементы предназначены для крепления станины самодельного токарного станка по металлу. Для изготовления станины также можно использовать древесину. По возможности дерево можно заменить металлом в виде стальных уголков или профилей.

- В обязательном порядке нужно изготовить специальный подручник, предназначаемый для увеличения уровня устойчивости резцового механизма, используемого, с целью обработки болванки из металла. Конструктивно такая деталь состоит из двух отдельных деревянных элементов, которые соединены под углом в 90 градусов при помощи специального клеевого состава или маленьких винтов.

- На нижней доске закрепляется тонкая металлическая полоса, предназначенная для защиты рабочей части инструмента от деформации вовремя вращения.

В горизонтально расположенной доске вырезается прорезь, благодаря которой появляется возможность выполнять управление движением подручника.

В горизонтально расположенной доске вырезается прорезь, благодаря которой появляется возможность выполнять управление движением подручника. - С обустройством передней или задней бабки обычно проблем возникать не должно. В качестве патронов для бабок в большинстве случаев используют готовые металлические цилиндры, которые подходят своим сечением к общей станочной конструкции или используют их сварные аналоги, изготовленные из листового металла.

Самодельная конструкция токарного станка по металлу, собранная своими руками, может использоваться не только по своему прямому назначению, но и в других бытовых нуждах. Можно на одну из подвижных частей, подсоединённых к валу электрического двигателя, установить шлифовальный круг и точить на нём различный инструмент либо выполнять шлифовку или полировку поверхностей.

Выбор силового оборудования

Рама самодельного оборудования по возможности должна монтироваться на металлической основе путём надёжного скрепления со станиной. После этого нужно установить все отдельные узлы и механизмы токарного агрегата, которых не так уж и много. На следующем этапе переходят к работе с силовым узлом оборудования. В первую очередь нужно выбрать электрический двигатель соответствующих параметров. Так как речь идёт об обработке металла – достаточно прочного материала, то и мотор должен быть мощным:- при обработке мелких металлических деталей достаточно мотора мощностью от 0,5 до 1 кВт;

- для обточки более крупных заготовок лучше использовать двигатель 1,5-2 кВт.

Для самодельного металлообрабатывающего оборудования подойдёт двигатель от старой швейной машины или с любого другого ненужного бытового прибора. Выбор зависит от того, что найдётся в домашней мастерской или обойдётся недорого при покупке в магазине. К электромотору подсоединяется пустотелый вал из стали или как его называют – головка шпинделя. С этой целью используется ремённая или любая доступная передача. Вал подсоединяется к шкиву, закреплённому на шпонке. Шкив понадобится для размещения на нём рабочей части инструмента.

Подключение силовых механизмов выполняется либо собственноручно, либо обращаются за помощью к специалистам. При этом опытный электрик сделает все быстро и качественно, а у владельца станка будет полная уверенность в безопасности использования электрических деталей токарного станка. После окончания сборочных работ оборудование готово к использованию. Также в случае необходимости человек может расширить функционал оборудования.

Изготовив станок для обработки металлических деталей своими руками, человек получит незаменимого помощника в домашней мастерской. А учитывая многофункциональность такого оборудования, каждый желающий сможет отточить свои навыки в слесарном деле. Самостоятельно изготовленный станок будет отвечать всем предъявляемым к нему требования и не будет занимать много места в доме или гараже.

Оцените статью: Поделитесь с друзьями!Постройте простой самодельный токарный станок по дереву с ограниченным бюджетом — сделай сам

Для большинства из нас создание эффективной домашней мастерской — это вопрос терпеливой покупки оборудования в течение длительного периода времени. Конечно, новые ручные инструменты обычно можно приобрести быстро, но более крупные настольные станки — это достаточно вложение, чтобы отправить мастера-любителя на гаражные продажи в отчаянных поисках подержанной сделки.

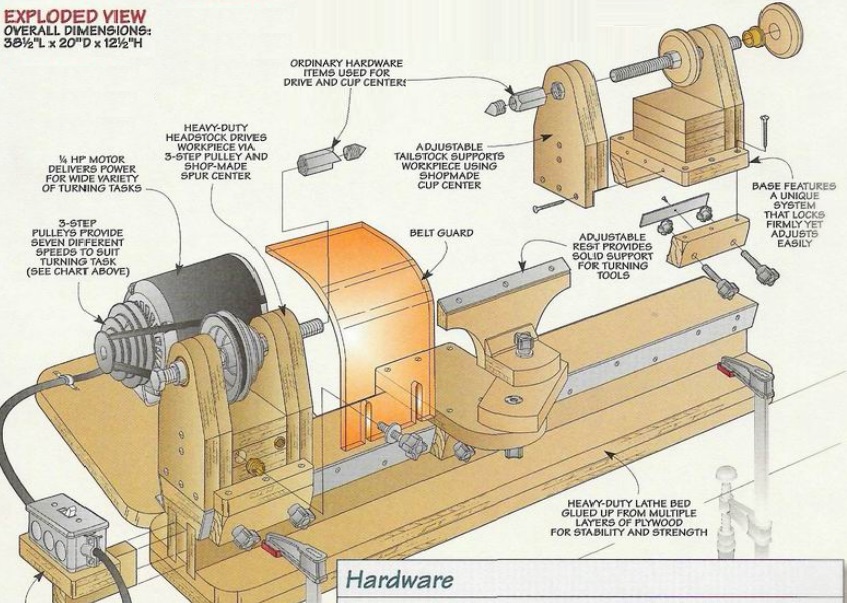

Рассмотрим токарный станок по дереву: базовые модели стоят более 300 долларов, и даже бывшее в употреблении оборудование стоит почти такую же цену.. . тем не менее, этот инструмент настолько универсален, что обычно он одним из первых находит себе место в серьезной деревянной мастерской. К счастью, садовый токарный станок — без множества причудливых функций — является настолько прекрасным примером простой конструкции, что мастер-любитель должен быть в состоянии самостоятельно собрать копию подвала по выгодной цене. Чтобы доказать это, исследователи MOTHER EARTH NEWS Деннис Буркхолдер и Робин Брайан взялись за дело и создали самодельный токарный станок по дереву.

Функциональный инструмент

На первый взгляд деревенская интерпретация знакомого станка парнями кажется не более чем игрушкой.Но некоторые из наших сотрудников, имеющих некоторый опыт работы с деревом, прошли через ряд испытаний, и пришли к общему мнению, что токарный станок по дереву с деревянным каркасом полностью способен выполнять большинство основных операций по формовке и отделке, с которыми сталкивается случайный ремесленник. . . по крайней мере, до тех пор, пока он или она не сможет позволить себе более обычную машину.

Станина нашего бюджетного токарного станка — это всего лишь длина обработанной давлением 4 X 4, поддерживаемая двумя короткими 3/4-дюймовыми ножками из фанеры (мы рекомендуем обработанную пилу для 4 X 4, потому что она обычно тяжелее и правильнее, чем ее необработанный аналог).Передняя бабка состоит из несущей оправки, установленной на проставке 4 X 4, и задняя бабка устроена аналогично. . . за исключением того, что его центр прикреплен к штанге с резьбовой шпилькой, снабженной маховиком. Шпиндель передней бабки приводится в движение посредством клинового ремня двухскоростным двигателем стиральной машины. . . подставка для инструмента представляет собой регулируемый каркас из стального уголка с прорезями, прикрепленный к станине.

Чтобы посмотреть, сколько будут стоить комплектующие токарного станка, если все, кроме бывшего в употреблении двигателя, покупать прямо с полок хозяйственного магазина, мы перечислили каждую его деталь и получили в общей сложности 57 долларов.16. Однако, поскольку Деннис и Робин на самом деле собирали инструмент в основном из всяких разрозненных вещей в мастерской (подвиг, который, вероятно, было бы не так уж трудно воспроизвести в вашем собственном рабочем пространстве), весь токарный станок облегчил нашу кассу всего на 35 долларов или так. Конечно, моторный привод — если он будет куплен новым — будет стоить не менее 50 долларов. Но вместо этого легко спасти рабочий блок от бывшей стиральной машины (наша стоит всего 10 долларов).

В поисках материалов

Если вы хотите собрать свой собственный токарный станок с низким коэффициентом затяжки, вам сначала нужно придумать двухскоростной двигатель стиральной машины мощностью 1/2 лошадиные силы с вращением по часовой стрелке (если смотреть на него с конца вала). ).Наша модель с разделением фаз, взятая из Whirlpool, вращается со скоростью 1725 и 1140 оборотов в минуту (об / мин), хотя аналогичный реверсивный двигатель с возможностью двухскоростного вращения (встречается в некоторых стиральных машинах Norge, Speed Queen, Whirlpool, Kenmore и Maytag) также будет работать, если вы подключили его для вращения в правильном направлении. Другими важными деталями, которые вам необходимо приобрести, являются оправка подшипника с оправкой 1/2 дюйма … прямой, 6 ‘, обработанный давлением 4 X 4 … и шкивы для установки на валы двигателя и оправки, которые обеспечат понижение скорости от 2/3 до 3/4.(2″ Наши моторные шкив приводит в движение 3″ колеса с оправками, так что наш понижающий фактор 0,666, или 2/3.)

После того, как вы собрали эти ключевые компоненты, вы можете найти, изготовить или купить оставшиеся части, указанные в списке материалов. . . и приступаем к сборке кровати. Ножки из фанеры 3/4 дюйма просто приклеиваются и привинчиваются к концам 4-дюймовой секции вашего 4 X 4, а основание двигателя навешивается из-под станины в том месте, которое будет левым задним углом токарного станка. На этом этапе вы можете разрезать то, что осталось от 4 X 4, на одну 8 1/4 дюйма и две 6-дюймовой длины и приклеить самую длинную из этих частей к верхней части станины со стороны двигателя, чтобы она служила передней бабкой.Два зажима передней бабки, сделанные из кусков фанеры 3/4 «X 5 1/2» X 7 «, удерживают этот блок на станине с каждой стороны.

Несущая оправка ввинчивается болтами непосредственно в поверхность передней бабки, идеально параллельно длине станины и таким образом, чтобы ее концы полностью выходили за концы ложи. Когда больший шкив временно помещен на вал оправки, вы можете затем расположить двигатель для установки, используя угловые кронштейны, меньший шкив и предполагаемую длину ремня в качестве ориентира.

После того, как двигатель закреплен на шарнирной платформе, легко выбрать и установить приводной ремень нужной длины. После этого можно прикрутить небольшую стяжную муфту между фанерным основанием и ножкой под ней, чтобы обеспечить постепенную регулировку по мере натяжения приводного ремня. Но не оставляйте все как есть: кожух ремня, сделанный из продолговатого куска фанеры толщиной 1/4 дюйма, с соответствующими отверстиями, созданными для вала двигателя и оправки, должен быть приклеен и прикреплен к концу бабка.. . и подходящая крышка (мы использовали двухлитровую пластиковую бутылку для безалкогольных напитков, которая была расколота, а затем перекрыта посередине) аналогичным образом должна быть прикреплена к краям этой деревянной тарелки. Завершите работу системы привода, закрыв двигатель картонной крышкой, прикрученной к его основанию. . . подключение его выводов через однополюсный двухпозиционный тумблер, как показано на прилагаемой схеме. . . и установка этого двухскоростного регулятора в стандартную распределительную коробку, подвешенную под кроватью.

Задняя бабка токарного станка

Чтобы токарный станок мог принимать шпиндели различной длины, задняя бабка должна скользить по станине и фиксироваться в любом заданном положении.Мы предусмотрели это, установив удлиненные фанерные зажимы на склеенные вместе блоки задней бабки, а затем с помощью простого болта и колеса зажали станину между этими зажимами. Пружина сжатия, зажатая внутри зажима и вокруг болта, толкает зажимы, а простой датчик натяжения (сделанный из отрезка дюбеля 1/2 дюйма, прикрепленного к одному зажиму и пропущенного через отверстие в другом) показывает степень зажима.

Плунжер задней бабки представляет собой не что иное, как секцию стержня с резьбой 1/2 «X 9», прикрепленную к штоку двумя фланцами пола 1/4 дюйма.Сначала мы нарезали эти крепления, чтобы принять резьбу стержня 1 / 2-20, затем просверлили отверстие 3/4 дюйма в 6-дюймовом верхнем блоке задней бабки на 1 5/16 дюйма ниже его верхней поверхности и по центру между двумя его сторонами. Нижний блок задней бабки, размеры которого должны составлять приблизительно 2 3/8 дюйма X 3 1/2 дюйма X 6 дюймов, определяет высоту центра задней бабки, хотя увеличенное отверстие для гидроцилиндра позволяет выполнить большую точную регулировку. Конечная цель здесь — установить центры передней и задней бабки в одинаковой плоскости для точного точения, поэтому вам, возможно, придется немного изменить заданные размеры, чтобы они соответствовали высоте центра вашей конкретной оправки.

Когда фланцы пола прикручены болтами к отверстию задней бабки с установленным гидроцилиндром, вы можете прикрепить фиксатор гидроцилиндра и маховик. Замок представляет собой кусок плоской ложи 1/8 дюйма, просверленный и нарезанный, чтобы соответствовать резьбовому стержню и смещению для образования удобной ручки. Ползун задней бабки, как и у зажима, представляет собой просто маховик клапана, просверленный и снабженный Гайка 1/2 дюйма, затянутая против нее, не позволяет ей поворачивать гидроцилиндр.

Для любой токарной обработки шпинделя требуются центрирующие цилиндры и чашки для удержания работы между передней и задней бабками.Мы сделали недорогие муфты из трубных муфт и болтов, нарезав зубья на одном конце трубной муфты 1/4 дюйма и повторно нарезав резьбу, а также неизменный фитинг, чтобы принять шпильки плунжера и оправки. Затем мы получили подходящие болты и — после резки их оторвать головы, прорезать их тела и отшлифовать их концы до точки — пропустить их через сердечники, чтобы создать как центр шпоры передней бабки, способный захватывать и вращать заготовку, так и центр чашки задней бабки, достаточный для ее удержания.

Токарная обработка планшайбы, с другой стороны, требует фитинга с плоской поверхностью, который привинчивается непосредственно к концу оправки и может удерживать заготовку отдельно.Мы обнаружили, что для этой цели хорошо подходят напольные фланцы разного размера, которые имеют втулку и повторную резьбу, чтобы соответствовать ведомому валу.

И последнее, но не менее важное: токарному станку нужна подставка для инструмента. Мы признаем, что наш простой пример можно улучшить, не добавляя при этом больших затрат на проект. . . но элементарный упор, на который мы остановились, работает хорошо, если он правильно затянут. Это просто кусок стального уголка с прорезями, который опирается на две опоры для кабелепровода 3/4 дюйма.которые, в свою очередь, прикреплены болтами к регулируемым зажимам, изготовленным из разной длины того же перфорированного материала, который используется для самого остального. Секции углового железа аналогичного размера также подойдут, но вам придется просверлить ряд отверстий в их плоских поверхностях, чтобы разместить детали различного размера, с которыми вы, вероятно, столкнетесь при использовании станка. В любом случае каждая металлическая кромка должна быть гладкой, чтобы предотвратить случайные порезы во время работы или перенастройки упора для инструмента.

Безопасность при токарной обработке дерева

Перед тем, как «запустить» собранное устройство, помните, что, хотя этот инструмент стоит всего лишь десятую часть от стоимости коммерческой модели, его двигатель мощностью 1/2 лошадиных сил делает его столь же мощным.Поэтому не торопитесь, чтобы надежно прикрепить его ноги к прочной рабочей платформе, и всегда надевайте защитные очки (но никогда не теряйте одежду, ремни или украшения) при повороте. Кроме того, убедитесь, что работа вращается к вам, и убедитесь, что каждая заготовка очищает станину и упор для инструмента, повернув ее один раз вручную перед включением двигателя. (Максимальный поворот при токарной обработке лицевой панели и шпинделя составляет 4 1/2 дюйма, а расстояние между центрами может достигать 30 дюймов.) Кроме того, всегда используйте острые долота и черновая обработка заготовок на минимальной скорости.. . затем переключитесь на высокие обороты для более точной работы. Упомянутое ранее передаточное число составит 760 и 1150 об / мин с двухскоростным двигателем.

Если вы новичок в токарной обработке дерева, вам также следует изучить это ремесло перед резкой (Sears, Roebuck & Co. продает книгу под названием Power Tool Know How , в которой рассказывается об использовании многих настольных инструментов). Даже если вы опытный специалист, не забывайте относиться к своему оборудованию с осторожностью. В конце концов, здравый смысл — это первый инструмент, на который должен положиться любой специалист.

Первоначально опубликовано: январь / февраль 1984 г.

9 Самодельные токарные станки по дереву Планы, которые можно легко сделать своими руками

Токарные станки по дереву могут быть очень интересными в использовании, а создание собственных ручек, шахматных фигур, деревянных украшений или самодельных мисок может подарить вам чувство большой гордости и достижений. Проблема в том, что цена даже на многие станки начального уровня настолько высока, что это может оказаться дорогостоящим хобби.

Однако одно решение — если у вас есть необходимые навыки — это создать собственное.Если вы из тех, кто не уклоняется от задач, связанных с самоделкой, вы можете построить собственный токарный станок дома за небольшую плату. Если вы хотите попробовать, мы просмотрели в Интернете планы на 9 самодельных токарных станков по дереву , которые вы можете легко сделать своими руками.

1. История токарных станков и план их изготовления

Если вы ищете план, как сделать деревянную рейку своими руками дома, это отличное место для начала. Владелец этой страницы не спешит сразу знакомиться со схемами и инструкциями — во-первых, он находит время, чтобы представить концепцию токарного станка и дать вам краткое описание его истории на протяжении многих лет.

Как только это будет решено и вы будете готовы приступить к работе, вы найдете подробные инструкции по сборке токарного станка, список материалов, которые вам понадобятся, и информацию о том, где их купить. Вы также найдете множество четких фотографий и диаграмм, точно показывающих, что вам следует делать на каждом этапе.

Подробности смотрите здесь

2. Деревянный токарный станок из дерева

Вот еще один замечательный проект, которым хотел поделиться один домашний мастер.Его идея заключалась в том, чтобы построить токарный станок по дереву, используя дерево в качестве основного материала. Для эксперимента он даже использовал дерево для подшипников, хотя объясняет, что их можно заменить на шарикоподшипники, если хотите.

Как он объясняет во введении к проекту, одна из проблем при изготовлении деревянного токарного станка по дереву заключается в том, что он вибрирует намного сильнее, чем тяжелая чугунная версия. Однако, как он предлагает, вы можете в некоторой степени уменьшить это, закрепив его на твердом верстаке.

Есть несколько разделов, в которых вы можете прочитать о том, как построить токарный станок, как владелец сайта улучшил его с течением времени, а также некоторые примеры объектов, которые он использовал для изготовления токарного станка.

Все очень четко объяснено с множеством изображений, чтобы продемонстрировать, что он сделал — и что вам нужно сделать, если вы хотите попытаться скопировать это. Впечатляющая конструкция своими руками и очень полезный ресурс.

Подробности смотрите здесь

3. Мини-токарный станок от дрели

Вот гениальная идея от очень креативного мастера. Если вы хотите сделать простой мини токарный станок по дереву в домашних условиях, не нужно сложное оборудование — все, что вам нужно, это обычная дрель.

Это не даст вам инструмент, который можно использовать для переворачивания больших мисок или изготовления домашней мебели. Однако, если вы хотите попробовать свои силы в токарной обработке древесины и у вас нет денег, чтобы потратить их на дорогой готовый токарный станок, это может быть решением, которое позволит вам попробовать его, не прожигая дыры в кошельке.

Все инструкции взяты из видео на YouTube — текста нет. Как объясняет парень на видео, у него нет токарного станка, и он никогда даже не имел его, но он просто решил, что все равно хочет попробовать сделать такой.