- Гидравлический пресс в гараж своими руками

- Как сделать пресс для гаража своими руками

- Самодельный эксцентриковый пресс своими руками

- Пресс для ступичных подшипников своими руками

- Как сделать самодельный пресс из домкрата

- Пресс своими руками для гаража

- Приспособление для запрессовки сайлентблоков | Главный механик

- Как заменить запрессованный ступичный подшипник без гидравлического пресса?

- 2.0 Подшипники ступицы / ступицы передние, без пресса by dumpedmk3 | поделки

- Как использовать автомобильный пресс для подшипников

- Стоимость замены и обслуживания ступичного подшипника

- Unior — Обзор

- Сделай сам Замена подшипника переднего колеса

- Замена подшипника заднего колеса своими руками

Гидравлический пресс в гараж своими руками

Какой гараж без пресса для выпрессовки всякого разного?! Вот и я решил обзавестись в гараже своим прессом. Было решено собрать на базе 20 тонного домкрата с рабочим ходом в 195мм.

Первоначальный вариант прессаНО во первых сварщик не совсем понял задумки и сварил обе горизонтальные части одинаково, то есть сверху и снизу получился двутавр из 2х сваренных швеллеров…

Сверху такая конструкция задумана, что бы обеспечить движение площадки с домкратом. А снизу швеллера должны были приварены по бокам от вертикальных стоек, тем самым посередине между них должен был образоваться проём, куда бы мог выпасть сайлентблок/подшипник или еще какая деталь при выпрессовке, а раз снизу получился тоже двутавр, то детали выпадать некуда и приходится подставлять что то снизу, что бы ей было куда выпадать, а это очень сильно съедает рабочую высоту пресса.

Второй причиной переделки стала рабочая область пресса, она оказалась слишком маленькой, особенно в купе с неправильно сваренной нижней частью, это выяснилось при попытке выпрессовать промежуточный подшипник с полуоси пежо, по высоте она не входила и меж швеллерами она тоже не могла пройти, т. к. они сварены в двутавр )

к. они сварены в двутавр )

Было принято решение отпилить нижнюю часть швеллеров и дополнительно поставить домкрат на ноги! Ноги из квадрата 80х80.Примерка будущих ног и разметка где и сколько надо отпилить от первоначальной рамы

В этот раз варил всё сам ))Корявинько получилось, но как показали дальнейшие испытания, всё держится отлично!

В итоге после пары часов сварочных работ получилась вот такая конструкция:Внизу стоит остаток первичной рамы )

В процессе сварки и последующих тасканий новой рамы, выявился один косяк, плохая устойчивость, за счёт того, что сверху всё тяжёлое, а площадь опоры маленькая, и укосины, которые были на раме, только с одной стороны, что даёт раме заваливаться в другую сторону (

Одни укосины уже были на раме, а вторые пришлось доварить, после чего вся конструкция стала очень устойчивой.

Траверса между стойками была изготовлена так же из швеллера 100х45, в итоге получилась вот такая конструкция:Окончательный вариант конструкции, перед покраской были еще добавлены две распорки ног внизу

Дальше долгая и муторная зачистка всей конструкции кордщеткой под покраску, так же были насверлены отверстия, для возможности перестановки горизонтальной траверсы по высоте.

Рама окрашена молотковой краской, траверсу тоже покрасил, но как показала практика, краска с рабочей плоскости быстро сбивается.

Для перемещения горизонтальной траверсы используются 2 штыря Ф12ммОсновной диаметр штыря 12мм, а ручка имеет чуть больший, что бы не пролетала в отверстие при установки штыря на место.

После сборки получилась весьма симпатичная и устойчивая конструкцияСнизу видны две добавленные распорки. которые обеспечили большую жесткость всей конструкции

Изначально планировал сделать меньше отверстий, для перестановки траверсы, когда сверлил простым сверлом, но когда попробовал сверлить коронкой по металлу, то наделал их до самого низа ))

В итоге нижние отверстия пригодились при запрессовке кулака на стойку от пыжика

За счёт пространства между швеллерами горизонтальной траверсы очень удобно работать с разными деталями типа поворотных кулаков, где дофига выступающих в разные стороны частей.

Выпрессовка сайлентблока из кулака задней подвески KIA Ceed

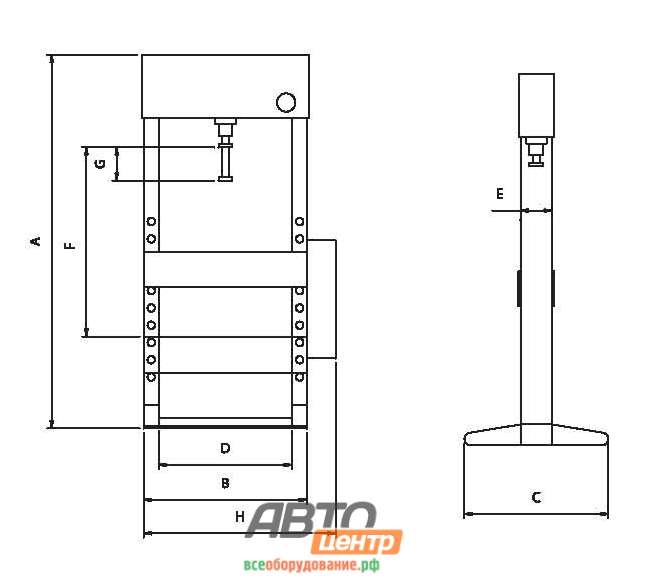

В итоге получилась очень удачная конструкция, удобная в работе, пресс имеет следующие размеры:

На прессе можно работать с деталями высотой от 0 до 630мм переставляя траверсу и шириной до 600мм, такова рабочая область пресса

Вот такой получился прекрассный пресс…

Автор; Иван Прожерин, г. Екатеринбург

Екатеринбург

Как сделать пресс для гаража своими руками

Содержание статьи

Самодельный пресс для гаража

Гаражный ручной пресс часто нужен для запрессовки или выпрессовки втулок, коленвала, снятия или установки подшипников для автомобиля, сжатия всевозможных деталей, для гибки арматуры или листового металла. Иногда можно воспользоваться тисками, но при больших габаритах или усилиях поможет только пресс или другое приспособление, создающее большое давление на деталь. Как сделать пресс гаражный своими руками, можно узнать в этой статье.

Особенности гидравлического самодельного пресса

Гаражный пресс своими руками изготавливается чаще всего с использованием гидравлического домкрата, как главного узла конструкции.

Особенность этого устройства – действие основных физических законов. При этом жидкость от действия определенного давления, в отличие от газа, не сжимается, а значит, и ее объем не уменьшается.

Это свойство домкратов позволяет без потерь мощности воздействовать на обрабатываемый узел или деталь с усилием, которое передает оператор на указанные подъемники.

На фото представлена конструкция гидравлического домкрата, который можно использовать, чтобы изготовить пресс ручной гаражный.

Конструкция гидравлического домкрата для самодельного пресса

Достоинствами устройства являются:

- Достаточно высокий, до 80%, коэффициент полезного действия, что позволяет рассчитывать его грузоподъемность, а для изготовления пресса можно получить значительную силу сжатия. Этому способствует значительное передаточное отношение, имеющееся между величинами поперечных сечений плунжера и цилиндра насоса домкрата.

- Плавность опускания и подъема штока.

К недостаткам конструкции можно отнести:

- Если делать пресс самодельный для гаража, следует учитывать, что в домкрате нельзя точно выполнить регулировку высоты, на которую может опуститься шток.

В этом случае, при давлении на обрабатываемую деталь или заготовку каждый раз приходится после такого воздействия стравливать давление, возникающее в камере до нуля, а затем весь ход штока повторять до момента контакта упора и прессуемой заготовки.

В этом случае, при давлении на обрабатываемую деталь или заготовку каждый раз приходится после такого воздействия стравливать давление, возникающее в камере до нуля, а затем весь ход штока повторять до момента контакта упора и прессуемой заготовки. - Гидравлический домкрат достаточно медлительный.

- Устройство можно использовать только в вертикальном положении.

Какой выбрать домкрат для изготовления пресса

Достаточно простую схему внутренней конструкции и наружную форму, более всего подходящую для сборки пресса в гараж своими руками, имеет одноштоковый бутылочный домкрат.

Бутылочный домкрат с одним штоком

Преимуществами таких конструкций для изготовления прессов в гараж являются:

- Заметно большая мощность, по сравнению с механическими.

- По расчетам, в зависимости от конструкции, такие домкраты способны поднимать вес предметов или создавать усилие от двух до ста тонн, что позволяет изготавливать прессы гаражные 30 т усилием.

- Компактность бутылочного варианта, что дает возможность проектировать гаражные ручные прессы достаточно небольших размеров, удобных для эксплуатации в небольших помещениях.

Перед тем, как собрать пресс для гаража своими руками, лучше посмотреть видео.

Как собрать гидравлически пресс для гаража

Прежде, чем начать сборку пресса для своего гаража, необходимо приобрести:

- Гидравлический бутылочный домкрат, цена его приемлемая для любого автовладельца.

Совет: Для небольшой мастерской или своего гаража достаточно иметь небольшой домкрат с усилием, которое он может создавать до 10 тонн, что уменьшит габариты самого пресса.

- Сварочный аппарат.

- Электроды Э42.

- Ножовку по металлу.

- Болгарку.

- Диски для резки металла.

- Швеллер больше №8, длиной до 4 метров.

- Профилированную трубу прямоугольного или квадратного сечения с большой толщиной стенки.

- Профильный металлический уголок 50х5.

- Стальную полосу, толщиной свыше 10 миллиметров.

- Отрезок трубы нужного диаметра для соединения с головкой штока применяемого домкрата длиной примерно 15 миллиметров.

- Металлическую пластину размером 25х10 сантиметров, толщиной 10 миллиметров.

- Две пружины для упора.

Инструкция по сборке гидравлического пресса:

Совет: Перед сборкой данного устройства необходимо не только иметь качественный домкрат, но и изготовить надежное основание для него. Во время работы устройство будет испытывать одинаковое давление с обрабатываемой деталью, что требует использовать конструкцию с большим запасом прочности. В противном случае она может просто развалиться.

- При изготовлении платформы используются швеллера с большим количеством ребер жесткости. Применять можно металлическую квадратную или прямоугольную трубу, из которой необходимо сделать четыре отрезка подходящей длины.

- Элементы привариваются боковыми стенками друг к другу, обеспечивая сплошные сварные швы с двух сторон, что придает основанию конструкции дополнительную жесткость.

- Изготавливаются вертикальные стойки и упор из профилированной трубы. При этом высота стоек равна величине, которую составляет сумма наибольшего хода штока, наружная высота корпуса домкрата и толщина съемного упора, а длине опорной платформы соответствует длина нижнего упора.

- В прямоугольную сварную раму входят:

- платформа;

- две стойки;

- нижний упор пресса.

Совет: Следует принять меры, чтобы конструкция собиралась под углами в 90 градусов. Для этого можно применять металлические уголки, а дополнительная прочность всего устройства обеспечивается металлическими пластинами, обоими концами они привариваются по диагонали к боковым стойкам и опорной платформе.

Эскиз гидравлического пресса

- Изготавливается съемный упор. Его назначение состоит в перемещении по вертикали на направляющих и обеспечении давления на обрабатываемую деталь. Элемент изготавливается из нескольких полос, длина которых немного меньше значения расстояния между двумя стойками, а толщина минимум 10 миллиметров.

Совет: На гидравлическом прессе понадобится обрабатывать разные по форме детали, поэтому данный упор должен быть съемным.

- Для фиксирования упора при его передвижении по вертикальным стойкам высверливаются в блоке из полос два сквозных отверстия.

- Заготавливаются две металлические пластины, длиной больше полученного блока на 100 миллиметров. В пластинах сверлится по два отверстия, соосных с отверстиями, выполненными в блоке.

- На станине пресса с обеих сторон стоек крепятся стальные пластины, на которые будет ставиться съемный упор. Они будут ограничивать его свободный боковой ход.

- На опорную платформу, по центру ее длины, приваривается труба длиной 15 миллиметров. Диаметром достаточным для того, чтобы в него без особых усилий мог вставляться верхний край штока домкрата, который будет использоваться как фиксатор для правильного расположения силового агрегата.

- От указанного элемента трубы-фиксатора на равном расстоянии между упором съемным и опорной платформой фиксируются пружины, которые будут возвращать в первоначальное верхнее положение блок упора после стравливания давления в домкрате.

- Устанавливается домкрат. Для этого, используя дополнительные приспособления, необходимо оттянуть упор.

- Между платформой и установленным упором ставится домкрат так, чтобы конец его штока заходил в фиксатор в задвинутом положении.

Работа на прессе гидравлическом для гаража

- Основание домкрата фиксируется болтами к подвижному упору или приваривается. Предпочтение следует отдавать первому варианту, чтобы при необходимости можно было удалить подъемник из изготовленного пресса и использовать его для других работ.

Существуют и другие конструкции самодельных прессов для гаража, которые отличаются габаритами и усилием, но любой из них облегчает выполнение операций в гараже.

Самодельный эксцентриковый пресс своими руками

Доброго времени суток, уважаемые самоделкины!В этой статье Иван, автор канала Самоделкин Иван покажет, как он сделал эксцентриковый пресс для запрессовки подшипников в корпус ролика, а также для выпрессовки всяких втулок, подшипников.

Это очень полезное устройство, которое пригодится для тех, кто часто сталкивается с такими моментами, как выпрессовка и запрессовка различных втулок и подшипников.

Основные материалы, использованные при сборке.

Швеллер 80мм, длина 350-400мм.

Профиль 40Х40мм, длина 1м.

Прут 12мм, 300мм длиной.

Инструменты.

Сварочный аппарат.

Болгарка, диски.

Далее процесс сборки пресса.

В качестве основания станка, станины, будет 80-й швеллер.

Стойки изготовлены из профиля 40Х40мм, высота данных заготовок 350мм, ширина по внешним краям 270мм, чтобы было 110мм между ними.

Сейчас Иван будет приваривать к основанию станины эти стойки, и далее покажет следующий этап работы.

Приварил направляющие стойки к швеллеру, далее просверлил отверстия на 12мм.

В эти отверстия помещается прут.

На прут будет одеваться эксцентрик.

Вот таким образом будет работать ручной пресс.

На шпильке нарезает резьбу с обеих сторон.

С одной стороны прутка автор гайку наглухо заваривает.

Приварил с внешней стороны стойки гаечку на 12мм, это посадочное место для второй стороны прутка.

Между эксцентриком и стойками надел две втулки, от реактивной тяги с жигуля.

Вот отрезанный кусочек.

Втулки нужны для того, чтобы эксцентрик был расположен примерно посередине.

Далее автор хочет усилить эту конструкцию, он будет приваривать распорки. Эту втулочку приварит вот к этой перекладине, и к стойкам.

Необходимо хорошо обварить, что бы получилась крепкая, монолитная конструкция.

Далее уже будет устанавливать сам движущейся механизм подачи штока.

Усиления установлены и приварены.

Теперь будет приваривать к подвижному штоку вот такой полумесяц.

В этом месте полумесяц будет приварен.

А ходить шток будет внутри втулки.

Механизм пресса будет работать по следующему принципу. В таком положении будет находиться полумесяц, он четко прилегает к эксцентрику.

При повороте эксцентрика, полумесяц будет смещаться вниз, оказывая давление на шток. Тем самым и получается эффект прессования.

При повороте эксцентрика, полумесяц будет смещаться вниз, оказывая давление на шток. Тем самым и получается эффект прессования. Также неподвижную втулку нужно закрепить на самой раме. Приварил направляющую втулку к профилю.

Она будет крепиться к раме вот так. Также, конструкция полумесяц — шток, будет иметь небольшой зазор, для того, чтобы у эксцентрика был рабочий ход.

С этой стороны тоже нужно усилить, потому что здесь слабое место, его не должно быть.

После этого автор приварил направляющую втулку к раме.

И уже можно немножко поэкспериментировать с этим прессом.

Иван попробует запрессовать вот в такой корпус 307-й подшипник.

Устанавливает корпус, вставляет подшипник, подставляет пластиночку, для равномерного распределения усилия прессования.

Выставляет полумесяц в правильное положение.

И опускает рычаг эксцентрика.

Со своей задачей пресс справился. Запрессовал такой большой подшипник заподлицо.

Без всяких повреждений, четко, быстро, и эффективно.

Теперь попробует следующий, поменьше.

Все, ролик запрессован.

Такой способ запрессовки позволяет аккуратно, и без повреждений подшипника запрессовать его в корпус.

При использовании молотка, либо каких-либо твердых предметов для забивания подшипника в корпус, его можно повредить. Обычно повреждается сама обойма подшипника, бывают такие сложности.

Поэтому на прессе это делать намного лучше. Вот такое неплохое приспособление — эксцентриковый пресс.

Конечно, в нем есть недостатки.

Нужно сделать направляющую, для того, чтобы не вращался шток с полумесяцем.

А также немножко еще усилить здесь узел крепления штока.

Также установить возвратную пружину на сам шток, между ним и втулкой. Это нужно для того, чтобы шток автоматически поднимался.

Также этот пресс можно использовать и для решения других задач. Например, для пробивки отверстий, гибки под углом, и многих других процессов.

Небольшой обзор по прессу, и рекомендации для тех, кто будет повторять.

Шпильку автор сделал съемной, для того чтобы можно было менять ее при износе, либо при необходимости замены эксцентрика. Желательно, конечно, шпильку сделать понную, из лучшей стали.

Эта шпилька из обычной стали 3, с обычного металлопроката. Конечно, ее, при таких нагрузках, надолго не хватит. Естественно нужно из более крепкой стали делать.

Эксцентрик тоже из 45-й стали, но она не каленая, она сырая. То есть примерно 10-15 единиц твердости, если ее закалить, уже будет около 40 единиц твердости.

Полумесяц, который направляет шток, его тоже желательно подкалить. Автор здесь смазал солидолом для того, чтобы лучше было скольжение.

Направляющую втулку тоже желательно сделать каленую. Гильзу штока сделать так, чтобы не было зазоров.

Автор сделал ее из обычной трубки, здесь зазор, а это люфты.

Эта гаечка позволяет регулировать высоту прессования.

Спасибо каналу «Самоделкин Иван» и его автору за разработку, и предостережение от ошибок тем, кто будет повторять данное приспособление.

Всем хороших самоделок!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Пресс для ступичных подшипников своими руками

Доброго времени суток друзья! Выношу на ваш суд сделанный мной гаражный пресс.

Для чего он нужен? Владельцу УАЗа с передней пружинной подвеской думаю не нужно объяснять, ведь там приличное количество здоровенных сайлентблоков прессовать которые тисами и прочими подручными средствами занятие крайне неблагодарное, а бежать в сервис с большими продольными рычагами (клюшками) наперевес мне совсем не улыбается. Да и люблю все делать сам по машине и в сервис ни разу не обращался пока… Вариант покупного отмел сразу т. к. за внушительную сумму на рынке предлагается откровенное хлипкое барахло, а качественный пресс от именитых производителей стоит совсем неподъемных денег выкидывать которые на пресс нет никакого желания.

к. за внушительную сумму на рынке предлагается откровенное хлипкое барахло, а качественный пресс от именитых производителей стоит совсем неподъемных денег выкидывать которые на пресс нет никакого желания.

В общем сказано — сделано. Прикинул свои возможности и обзавелся необходимым материалом. В конструкции нет сварных соединений (все на болтах) как сварщик я не очень, да и болтовую конструкцию всегда можно быстро разобрать для перевозки например или переделки. Никаких хитрых инструментов для создания пресса не понадобилось дрель и болгарка, сверла больших диаметров

Немного о размерах, ниже приведу полную деталировку изделия но при создании не придерживался чьих либо размеров делал под себя, свои цели и задачи. Что мне возможно понадобится прессовать самое большое на этом прессе? Ну допустим ступичные подшипники или перепрессовать чулок моста, вот исходя из этих соображений и выбрал размеры агрегата. Так же не советую делать пресс черезмерно широким изламывающий момент будет возрастать пропорционально увеличению ширины пресса

Недавно делился с подписчиками о доработке самодельного гидравлического пресса.

А так же о том, как с помощью него была проведена выпрессовка и запрессовка ступицы форд.

Появились вопросы от подписчиков и просто гостей, о том, каким образом правильно запрессовать ступицу не повредив подшипник.

Рассказываю.

Есть три варианта запрессовки ступицы в кулак:

Способ 1: Самый простой — тупо задавить ступицу прессом в кулак. При этом все давление гидравлики с внутренней обоймы подшипника через шарики переходит на внешнюю обойму. При этом 99% случаев заканчивается повреждением шариков и обойм и ступица начнет шелестеть через 2-3 тыс. км. Так делают обычно те, кто выпрессовывают ступицу таким способом

Нам, творческим и технически подкованным ближе к телу третий вариант.

Сразу оговорюсь. Идея не моя. Где-то, что-то подобное я видел на просторах интернета. И расстрою некоторых последователей — без токарных работ не обойтись.

И расстрою некоторых последователей — без токарных работ не обойтись.

Итак, нам надо изготовить три детали.

Две одинаковые детали №1 вот такого плана

Покупка готового пресса грозит существенными затратами, из-за этого было решено изготовить самодельный пресс из домкрата. Ну, а в придачу к прессу, можно заняться и изготовлением съемника под подшипники к нему. Если с прессом все понятно, то конструкцию съемник придется придумывать самостоятельно, поскольку готовую вы вряд ли найдете.

Рассмотрим процесс создания пресса поэтапно

Чтобы изготовить устройства, вам потребуется приобрести:

- Швеллер №8 3 м. (ширина 8 см). Чтобы не мучиться, лучше сразу разрезать его на кусочки по 50 см.

- Трубу прямоугольную 4 на 6 см., тоже 3 м. Опять же, лучше разрезать на месте, 2 куска по метру, и 2 по 50 см. Стоимость трубы и швеллера, включая нарезку, обойдется около 33 USD.

- Домкрат бутылочного типа на 12 т. Стоимость составит примерно 31 USD.

- Пружину дверную 30 см – 2 шт (потом их придется обрезать до 20 см) 2,6 USD.

- Болты М12 на 80 и гайки к ним 10 шт.

- Болты М10 на 80 и гайки к ним 4 шт.

- Болты М12 на 150 2 шт.

- Болты 8 на 30 4 шт.

- Съемник маленький двухлапого типа 3,7 USD.

- Шпильки М16 на 1000 – 2 шт.

- Шпильку М8 на 1000 – 1шт.

- Гайки высокие М16 – 4 шт.

- Общая стоимость крепежных изделий будет около 12,2 USD.

Кроме указанных материалов, чтобы изготовить самодельный пресс из домкрата, воспользуемся следующим:

- Грибком со ступицы моста, имеющим сдвинутые шлицы (непригодным к использованию)

- Пластиной 25 на 25 на 0,8 см

- Полосой 0,4 на 4 см – 4 на 60 мм

- Уголком 50 на 50 – 2 по 30 см

- Уголком 25 на 25 – 2 по 5 см

- Гайками М8 – 4 шт.

На изображении вы можете увидеть, что у вас должно получиться. Закрепление домкрата отсутствует, что означает, что его спокойно можно снять и использовать для других целей. Дмкрат имеет 23 см в высоту:

Дмкрат имеет 23 см в высоту:

Сверление швеллеров производить парами, для начала 0,4 см в диаметре, при попутном совмещении отверстий, к примеру, при помощи шплинта, а за тем 1,25см:

Крепление грибка производиться при помощи болтов 8 на 30 мм. Нарезка резьбы может производиться в швеллере, а может и на гайке:

Теперь обрезка всего лишнего:

Теперь пружина. Исходную длину пружины (не включая отогнутые витки 30 см), следует укоротить до 20 см

В завершение, когда сверление всех отверстий будет уже позади, следует приварить «ноги». Крюки на съемнике: лапки, которые привариваются на высокие гайки М16

Внешний вид съемника:

Верхушка съемника, в состав которой входят две полосы 40 на 4 на 60 и высокая гайка М16, приготовлена к свариванию:

Верхушка и низ съемника после сварки:

Фото дифференциала, зажатого в съемнике и процесс запрессовки подшипника:

Положение нижней опоры, в состав которой входит два швеллера, может быть установлено с интервалом в 10 см. (3 положения)

(3 положения)

Ну, вот и все, самодельный пресс из домкрата можно считать готовым.

Еще одно интересное решение крепления пружин к донкрату

Видео обзор готового самодельного пресса из домкрата

Как сделать самодельный пресс из домкрата

Гидравлический пресс представляет собою агрегат, предназначающийся для обрабатывания заготовок посредством большого давления. Функционирует подобное оснащение благодаря жидкостному давлению, которое воздействует на его конструктивные части. Обыкновенно рабочий цилиндр располагается вертикально, однако в некоторых гидравлических прессах он имеет горизонтальное положение. Рабочее усилие варьируется, способно составлять десятки и тысячи тонн.

Хотите отремонтировать сломанные раскатные валки? Используйте эффективную методику профильной наплавки! В короткие сроки, надёжно, качественно. Подробности по телефону 7(343) 302-10-26. Подробности по телефону 7(343) 302-10-26. |

Оборудование широко используется для того, чтобы штамповать, ковать, править, гнуть, выдавливать трубы и иные профили. Также посредством гидравлического пресса из домкрата возможно брикетировать, пакетировать и прессовать разнообразные предметы. Данное оснащение часто применяется на заводах, производящих резиновые, пластмассовые и деревянные изделия.

Применение пресса в бытовых условиях

Весьма часто пресс из гидравлического домкрата, имеющий малые габариты, используют в гаражном помещении, мастерской. Используя его, возможно отремонтировать машину, выполнить иные работы.

Посредством подобного оснащения выпрессовывают подшипники, сайлентблоки, осуществляют запрессовку новых запчастей. Кроме ремонта машины, пресс из домкрата применяют, чтобы сгибать предметы из металла, создавать нужное усилие при склейке деталей, брикетировать мусор, выдавливать автомасло и иные расходники. Заводское оснащение имеет большую цену, купить его способен не каждый. Выгоднее сделать пресс своими руками, потратив деньги лишь на покупку нужных материалов.

Заводское оснащение имеет большую цену, купить его способен не каждый. Выгоднее сделать пресс своими руками, потратив деньги лишь на покупку нужных материалов.

Конструкцию сделанного устройства возможно сразу же адаптировать для решения какой-либо задачи. Самодельный пресс компактен, его можно без труда разместить в гаражном помещении, мастерской.

Конструктивные особенности оборудования

Сделанные самостоятельно прессы имеют рабочее усилие в десять-двадцать тонн. Данный показатель зависим от процедур, которые вы намереваетесь выполнять посредством устройства.

Пресс на гидравлике располагает следующими техническими параметрами:

- габаритные показатели,

- вес оснащения,

- поршневой ход,

- наличие манометра,

- показатели установленной станины.

В самодельном оборудовании компрессия в рабочем цилиндре обыкновенно устанавливается посредством насосного устройства. Оно может быть как интегрировано в агрегат или располагаться отдельно. Довольно просто изготовить устройство на гидравлике, если использовать бутылочный домкрат. Там есть встроенный насос.

Довольно просто изготовить устройство на гидравлике, если использовать бутылочный домкрат. Там есть встроенный насос.

Перед тем как вы выберете домкрат, определитесь, для чего вам нужен пресс. От предназначения зависит как конструкция оборудования, так и усилие, которое оно будет способно развить. После этого разработайте чертеж. Разумеется, вы можете отыскать схему в Сети и просмотреть ниже видео процесса создания устройства на гидравлике. Однако в этом случае вам придется адаптировать ваши приспособления под чужое оборудование.

Пресс на гидравлике может функционировать по одной из двух схем. Если домкрат будет установлен внизу пресса (на станине), то давление пойдет кверху. Если же его установить наверху устройства, давление пойдет книзу.

Выбирая схему функционирования пресса, нужно помнить, что для большей части домкратов, производимых в настоящее время, единственным правильным считается положение давящим штоком кверху. Расположить их иначе не выйдет. Ввиду этого обычно используется 1-я схема. 2-я применяется тогда, когда нужно выпрессовывать подшипники, втулки из определенных агрегатов.

2-я применяется тогда, когда нужно выпрессовывать подшипники, втулки из определенных агрегатов.

Создание схемы

Несущим элементом всякого пресса считается станина, к созданию схемы которой нужно отнестись с максимальной ответственностью. Конструкция станины – рама, в ней установлен домкрат с инструментом. Он действует на обрабатываемый предмет.

Рама пресса из домкрата своими руками должна быть высокопрочной, потому как она станет переносить большие нагрузки. Домкрат, формирующий усилие, будет давить на рамный верх и низ.

Низ станины (основание) должен делать более устойчивым все устройство. Определяя ширину внутреннего рамного проема, принимают во внимание габариты предметов, для обрабатывания которых предназначается пресс, габариты всех частей оборудования.

Если самодельный пресс из домкрата своими руками произведен по первой схеме, то конструктивно он устроен таким образом: домкрат монтируется на нижнее основание, заготовка – в рамный верх, давление передается посредством штока и подвижной платформы, которая передвигается по направляющим, располагающимся по сторонам рамы.

Для возвращения штока в стандартное положение применяется пара пружин. Их низ прикрепляется к основанию, а верхняя часть – к подвижной платформе. Для эффективного выполнения пружинами всех возлагающихся на них задач нужно правильно определить жесткость.

При использовании второй схемы на нижнее основание кладется заготовка, а домкратное устройство ставится на передвижную платформу. К ней прикрепляются пружины, которые связывают ее с рамным верхом. В области соприкосновения штока и платформы/перекладины создается гнездо. Как сделать из домкрата пресс, который будет удобен в применении? Требуется добавить возможность регулирования свободного домкратного штока.

Необходимый инструментарий

Чтобы самому изготовить пресс на гидравлике, приготовьте:

- оснащение для сварки,

- электродные элементы,

- ножовку по стали либо болгарку,

- домкрат на гидравлике,

- пару пружин,

- швеллеры,

- лист из стали толщиной не меньше восьми миллиметров,

- отрезок полоски из металла толщиной десять миллиметров,

- трубный отрезок.

Если вы отыщете в гаражном помещении старый грибок моста, который остался после ремонта, можете сделать из него оттягивающее приспособление. Для этого наденьте его на домкратный шток, прикрепите к нему верх пружин, а низ зафиксируйте на станине.

Процесс создания гидравлического пресса

Последовательность создания самодельного пресса из домкрата будет следующей:

- После того как схема гидравлического устройства разработана, все нужные материалы, инструментарий приготовлены, начинают создание пресса. Прежде всего требуется выполнить нарезку металла, соблюдая размеры.

- Теперь необходимо изготовить основание оборудования. Для этого посредством сварки соединяют приготовленные квадратные трубы. На образовавшийся прямоугольник приваривают пластинку из стали. После этого выполняют сваривание боков и верха рамы. Необходимо следить, чтобы созданная конструкция была ровной, углы соединений равнялись девяноста градусам. Ее сваривают с основанием.

- Для создания подвижной платформы применяют швеллер, трубу в форме прямоугольника либо квадрата. В центр платформы посредством приваривания присоединяют трубный отрезок, служащий гнездом для головки домкратного штока. Для создания направляющих понадобится пара полос из стали. Их величина должна быть соответственна ширине рамы устройства по наружному контуру.

- Полоски прикрепляют к бокам платформы посредством болтов. Так же делают и съемный упор. В направляющих сверлят отверстия напротив рамных стоек.

- В конце устанавливают пружины оттягивания и домкратное устройство. Подобное оборудование очень удобно, потому как из него в любой момент можно достать собственный домкрат.~

Для того, чтобы лучше разобраться с технологией создания самодельного пресса рекомендуем посмотреть обучающие видео ролики.

Пресс своими руками для гаража

Home » Пресс своими руками для гаража — инструкция!

Пресс своими руками для гаража — инструкция!

Периодически практически в каждом гараже возникает необходимость проведения различных работ, требующих использования методов прессования. Для реализации подобного рода задач создано специальное приспособление – гидравлический пресс. При большом желании простой пресс для гаража безо всяких проблем собирается своими руками.

Для реализации подобного рода задач создано специальное приспособление – гидравлический пресс. При большом желании простой пресс для гаража безо всяких проблем собирается своими руками.

Пресс своими руками для гаража

Содержание пошаговой инструкции:

Назначение и принцип действия пресса

Рассматриваемый агрегат позволяет выполнять обработку разнообразных изделий и материалов при помощи давления. За работу механизма отвечает специальная жидкость. В рассматриваемой системе она пребывает под повышенным давлением.

Конструкция состоит из двух основных цилиндров, они же камеры. В емкости меньшего размера происходит увеличение давления жидкости и осуществляется ее передача в рабочую емкость, имеющую увеличенный размер.

Гидравлический пресс

Между собой цилиндры соединяются при помощи специального канала либо трубопровода. В большом отделении жидкость (обычно это специальное масло) оказывает усилие на специальный поршень. Оттуда усилие передается на установленный исполнительный инструмент и далее на обрабатываемое изделие.

Как правило, рабочий цилиндр устанавливается в вертикальном положении. В некоторых ситуация его установка выполняется в горизонтальном положении.

Пресс может развивать усилия вплоть до нескольких тысяч тонн. Конкретное значение подбирается в соответствии с особенностями обрабатываемых заготовок и выполняемых задач.

Самодельный пресс

Прессы широко используются при обработке труб, прессовании разнообразных изделий, производстве разного рода прессованных заготовок из резины, древесной стружки, пластмассы и т.д.

Варианты применения самодельного пресса

Самодельный гидропресс для гаража

В гараже такой пресс станет отличным помощником при самостоятельном ремонте машины и выполнении прочих задач. К примеру, соорудив самодельный пресс, вы сможете самостоятельно выпрессовать подшипник, а затем запрессовать вместо него новое изделие. То есть вам не придется обращаться в автосервис и тратить деньги.

Пресс позволит выполнить рихтовку, надежно склеить различные детали под давлением, выжать жидкость, согнуть металлическое изделие, спрессовать старые бутылки, картон, жестяные банки и прочие подобные материалы.

Готовое прессовальное оборудование заводского производства стоит достаточно больших денег. При самостоятельной же сборке вам придется потратить деньги исключительно на необходимые комплектующие. Дополнительным преимуществом самостоятельной сборки пресса является то, что вы будете лично контролировать процесс на каждом этапе и сможете получить такой агрегат, который будет наилучшим образом подогнан под ваши потребности.

Особенности конструкции самодельного пресса

Для частного гаража хватит пресса мощностью до 10-15 тонн. В остальном же ориентируйтесь на собственные потребности.

Давление в большой емкости обычно создается при помощи встроенного либо отдельного насоса. Самый легкий в исполнении вариант – пресс, собранный на базе бутылочного домкрата с предусмотренным ручным насосом.

Домкрат

Подумайте, какие работы вы будете выполнять с использованием самодельного пресса, и определите необходимое усилие агрегата. Только после этого отправляйтесь в магазин для покупки домкрата и подбирайте его в соответствии с определенным ранее значением усилия.

Перед сборкой пресса нужно подобрать подходящий чертеж механизма, но лучше сделать его самостоятельно. Из готовых решений вам подойдет чертеж любого пресса, разработанного и собранного на основе доступного металлопроката и простого гидравлического оборудования.

Недостатком готовых чертежей является то, что они далеко не всегда будут соответствовать конкретно вашим запросам. В результате вы можете потратить очень много времени на подгонку конструкции под параметры приобретенного домкрата.

Существует 2 основных варианта сборки гаражного пресса, а именно:

- домкрат размещается на основании станины и осуществляет давление вверх;

- домкрат фиксируется ближе к верху станины, и давление подается вниз.

Перед началом сборки пресса обязательно уточните правильное рабочее положение для вашего домкрата. Если производитель сказал, что шток домкрата должен выдвигаться вверх, то именно так оно и должно быть – переворачивать инструмент нельзя.

Чаще всего собираются конструкции, предусматривающи Второй же вариант является более узкоспециализиро

Второй же вариант является более узкоспециализиро

Подготовка проекта пресса

Одним из важнейших элементов рассматриваемой конструкции является станина. Она представляет собой раму. Внутри такой рамы размещается домкрат. Станина должна иметь достаточную прочность, чтобы выдержать усилие, создаваемое домкратом с некоторым запасом. Запас нужен по той причине, что во время работы пресс будет оказывать давление сразу вниз и вверх, и без запаса конструкция может попросту разорваться.

Станина

Основание станины лучше всего делать в виде платформы. Ширину проема платформы подбирайте в соответствии с размерами материалов, которые вы планируете в дальнейшем обрабатывать на своем прессе. При любых обстоятельствах проем должен иметь больший размер, чем суммарные габариты всех элементов размещаемого оборудования.

Для определения подходящей высоты вам нужно сложить вместе следующие параметры:

- габариты домкрата;

- величину рабочего хода штока основного инструмента;

- толщину мобильного стола;

- высоту опрессовываемых заготовок.

В рассматриваемом случае домкрат устанавливается на основании рамы, а функцию опоры для обрабатываемых деталей возьмет на себя верхняя часть рамы. Передача силы от домкратного штока на заготовку выполняется посредством мобильного рабочего столика. Сам же такой стол устанавливается на раму. Между рамой и столом размещается домкрат.

Установка стола выполняется таким образом, чтобы он мог беспрепятственно перемещаться по раме в направлениях вверх и обратно вниз, поддерживаемый при помощи боковых направляющих.

По бокам от гидродомкрата размещаются пружины достаточной жесткости. Одну проушину каждой пружины прикрепляют к основанию опорной рамы, вторую – к передвижному столу. Установленные пружины будут сжимать гидравлический домкрат в стартовое положение со спрятанным штоком. Габариты пружин и их жесткость подбирайте в соответствии с характеристиками домкрата.

Ход домкратного штока, а вместе с ним и высоту опрессовываемых деталей можно регулировать несколькими способами:

- установив вверху рамы винтовой привод.

Этот элемент обязательно должен быть оснащен штурвалом. В процессе эксплуатации пресса можно будет вкручивать винт, что позволит уменьшать размер просвета для заготовок внутри рамы;

Этот элемент обязательно должен быть оснащен штурвалом. В процессе эксплуатации пресса можно будет вкручивать винт, что позволит уменьшать размер просвета для заготовок внутри рамы; - создав съемный перемещаемый мобильный стол. При необходимости его можно будет крепить к станине при помощи прутков либо болтов. Предварительно в раме нужно сделать отверстия, шаг которых по высоте должен быть несколько меньше, чем ход домкратного штока;

- используя сменные подкладки. Для изготовления этих элементов хорошо подойдет полый либо сплошной профиль из стали;

- применяя описанные выше методы в комплексе.

Все значимые размеры обязательно заносятся в чертеж. При этом габариты должны приводиться с учетом размеров домкрата, обрабатываемых изделий, а также металлопроката, который будет применяться для сборки гидравлического пресса.

Из чего собирать пресс?

Каких-либо специальных инструментов для сборки пресса не понадобиться. Единственные сложности для новичка могут возникнуть с использованием сварочного аппарата. Начинающим мастерам рекомендуется тренироваться на агрегатах инверторного типа – они наиболее просты в освоении. При желании сварочные работы можно поручить квалифицированно

Начинающим мастерам рекомендуется тренироваться на агрегатах инверторного типа – они наиболее просты в освоении. При желании сварочные работы можно поручить квалифицированно

Инструменты для сборки самодельного пресса

- Аппарат для сварки и электроды.

- Болгарка с диском по металлу. При отсутствии болгарки можно использовать слесарную ножовку, но с ней производить резку дольше и труднее.

- Электродрель.

- Шуруповерт.

- Уровень.

- Измерительная рулетка.

Главным силовым агрегатом рассматриваемой установки является гидравлический домкрат. Ранее упоминалась необходимость использования оттягивающих пружин. Можете взять дверные пружины, пружины от передних кресел машины и любые другие, подходящие под заданные требования.

Домкрат гидравлический

Если вы будете фиксировать домкрат в нижнем положении, для устройства оттягивающего приспособления можете использовать специальный грибок моста – он попросту надевается на шток, после чего выполняется крепление пружин к основанию рамы и непосредственно к грибку. Грибок моста должен быть со сдвинутыми шлицами.

Грибок моста должен быть со сдвинутыми шлицами.

Размеры и необходимый объем металлопроката подбирайте в соответствии со своим чертежом гидравлического пресса.

Металлопрокат для сборки самодельного пресса

- Швеллер. Покупайте изделие не ниже №8.

Швеллер

- Труба не менее 4х4 см. Подходят изделия и круглого, и прямоугольного сечения.

Труба

- Уголок. Будет применяться при сборке основания рамы, передвижного стола, сменного упора. Подходят уголки не менее 5х5 см.

- Листовая сталь толщиной не менее 8 мм. Может и не понадобиться. Нужна для выравнивания поверхности при наличии разного рода неровностей.

- Полоса стали толщиной 1 см. Из нее вы сделаете ребра жесткости для укрепления станины, а также направляющие.

- Отрезок трубы. По длине будет достаточно порядка 10 мм. Диаметр подбирайте индивидуально в соответствии с размерами головки штока выбранного домкрата.

Руководство по сборке пресса

В процессе сборки гаражного пресса на каждом этапе сверяйтесь со своими чертежами. В целом же последовательнос

В целом же последовательнос

Первый шаг

Разрежьте металл на детали соответствующих размеров, ориентируясь по чертежу. Если чертеж предусматривает наличие отверстий в каких либо элементах конструкции, просверлите их с помощью электродрели.

Чертеж

Второй шаг

Сварите основание из отрезков квадратной либо прямоугольной трубы. Стыковочные швы проварите снизу и вверху. Закрепите сверху стальную пластину. Для крепления используйте сварку. При помощи сварки сделайте конструкцию в виде буквы «П». Углы этой конструкции должны иметь строго 90 градусов. Приварите конструкцию к основанию, и вы получите готовую станину.

Третий этап

Сделайте передвижной рабочий стол. Воспользуйтесь для этого трубой либо швеллером. Длину трубы нужно отрезать так, чтобы она была несколько меньше промежутка между стойками станины. Приварите к основной трубе маленькую часть трубы, которую вы предварительно подготовили для штока своего домкрата.

Направляющие передвижного столика изготавливаются из отрезков стальной полоски. Ширина направляющих должна равняться ширине рамы. Заведите трубу в пространство между стойками станины, приставьте стальные полоски по бокам и надежно стяните конструкцию при помощи болтов и гаек. Изготовьте сменный регулировочный упор по такой же схеме. Единственное отличие – напротив стоек нужно сделать отверстия для закрепления на требуемой высоте.

Сборка пресса

Четвертый этап

Зафиксируйте оттягивающие пружины в соответствии с вашими чертежами. Оттяните передвижной рабочий столик и установите домкрат.

Теперь ваш личный пресс готов. В дальнейшем домкрат можно будет быстро извлекать из конструкции и использовать для выполнения других задач.

Удачной работы!

Видео – Пресс своими руками для гаража

Похожие статьи

Приспособление для запрессовки сайлентблоков | Главный механик

Сайлентблоки – это неразборные резинометаллические шарниры, которыми соединяют различные механизмы. Они предназначены для виброизоляции и шумопоглощения. Наиболее долговечные – изготавливаются из прочной стали и каучукосодержащей резины, прочно сваренных с помощью вулканизации.

Они предназначены для виброизоляции и шумопоглощения. Наиболее долговечные – изготавливаются из прочной стали и каучукосодержащей резины, прочно сваренных с помощью вулканизации.

Иногда, вместо резины, используют полиуретан. Виброизоляция достигается отсутствием прямого контакта сопрягаемых металлических деталей. Шумопоглощение происходит, так как, в изделии применяется резина или шумопоглощающий полиуретан. Для их ремонта необходимы специальные устройства – это недостаток. Исходя из метода ремонта, подбирают различные материалы и приспособления.

Виды демонтажа

В гаражах, ремонтных мастерских, станциях ТО или специализирующихся фирмах, применяют различные способы демонтажа:

- выбивание;

- высверливание;

- выпиливание;

- вырезание;

- выжигание;

- выпрессовка.

Первыми пятью способами пользуются там, где отсутствует ручной гидравлический пресс, тиски, съемники, также, если габариты или доступность узла к этому принуждают. Для удаления вышедшего из строя резинометаллического изделия этими способами нужны:

Для удаления вышедшего из строя резинометаллического изделия этими способами нужны:

Для демонтажа шарниров есть общие правила:

- перед разборкой обязательно впрыснуть VD-40 или керосин на зазоры и резьбы;

- выждать время, чтобы жидкость подействовала;

- не повреждать исправные элементы, не подлежащие замене.

Рассмотрим подробнее эти методы демонтажа.

Выбивание

Перед удалением вышедшего из строя резинометаллического изделия следует внимательно осмотреть и выбрать метод ремонта. Выбивать неисправный шарнир следует очень осторожно. Наносить удары молотком нужно сильно и точно. Не развальцовывать металлические детали многократными слабыми ударами.

Небольшие осколки металла и резины могут необратимо повредить глаза. Если избранный вами метод не приводит к желаемому результату, следует остановиться и, возможно, воспользоваться другим методом. Например, для облегчения доступа к металлической части шарнира, резиновую часть можно высверливать или вырезать.

Высверливание

Высверливать необходимо без спешки. Не повреждая детали, которые останутся в агрегате без замены. Аккумуляторный шуруповерт с комплектом насадок очень выручил бы водителя в дороге. Комплект насадок и приспособлений легко поместится в инструментальном ящике.

Выпиливание и вырезание

Выпиливать тоже не всегда получается, ввиду обычной труднодоступности заменяемого узла. Тем более, что после болгарки и ножовки, часто бывает, нужна сварка. Болгарка, во время работы создает зону поражения искрами и может быть пожароопасной. Ножом вырезать можно только резиновую часть неисправного элемента.

Выжигание

Прогреванием и выжиганием иногда удаляется неразборной резинометаллический узел, только нужно опасаться снижения механической прочности металла от перегрева. Для этого, его следует обмотать мокрой тряпкой. Тряпку обязательно нужно периодически смачивать.

Учитывая риски и сложность ремонта в дорожных условиях, перед дальней дорогой рекомендуется сделать тщательную диагностику и ТО. Обзавестись телефонами станций ТО и ремонта автотранспорта желательно заранее.

Обзавестись телефонами станций ТО и ремонта автотранспорта желательно заранее.

Выпрессовка в гараже

В гараже выпрессовать неисправные элементы можно ручным гидравлическим прессом, тисками, с использованием специальных наставок. Если нет готовой рамки или упора, можно сделать самостоятельно, затем воспользоваться домкратом и выдавить неисправный узел. Различные съемники тоже можно попробовать применить.

Выпрессовка на СТО

На СТО, в ремонтных мастерских и специализирующихся предприятиях используют метод выпрессовки. Этот метод наилучший. Для этого понадобится пресс.

Установка сайлентблоков

Для всех способов замены резинометаллических шарниров есть правила:

- убрать пыль и ржавчину с деталей;

- прогнать резьбы;

- заусенцы и задиры устранить;

- смазать поверхности;

- затягивать гайки и болты, сняв с подъемника.

Установка сайлентблока в полевых условиях

Устанавливают резинометаллический шарнир в полевых условиях забиванием и запрессовкой. Перед установкой поверхности деталей и их состояние необходимо тщательно осмотреть. Следы коррозии нужно убрать металлической щеткой, пыль протереть, грязь смыть. Заусенцы и задиры нужно сточить напильником. Детали необходимо смазать, это значительно облегчит установку. Забивать очень трудно и рискованно, можно повредить не только заменяемый узел, но и весь механизм.

Перед установкой поверхности деталей и их состояние необходимо тщательно осмотреть. Следы коррозии нужно убрать металлической щеткой, пыль протереть, грязь смыть. Заусенцы и задиры нужно сточить напильником. Детали необходимо смазать, это значительно облегчит установку. Забивать очень трудно и рискованно, можно повредить не только заменяемый узел, но и весь механизм.

В полевых условиях особенно опасно травмироваться. Переносные тиски, домкрат или ручной гидравлический пресс пригодились бы, но нужно иметь различные наставки.

Запрессовка в гараже

В гараже можно использовать домкрат, тиски, гидравлический пресс, съемники и другие приспособления. Закрепив небольшой шарнир в тисках с наставкой, его вполне возможно задавить. Для запрессовки больших размеров необходимо использовать ручной пресс или домкрат, со специальным устройством.

Самодельное устройство из уголков

Удобное приспособление для монтажа сайлентблоков в гараже можно изготовить самостоятельно. Для этого нужно иметь домкрат и прочные металлические уголки, толщиной не менее 6 миллиметров. Приспособление в виде прочного прямоугольника, шириной чуть больше ширины домкрата и высотой в два раза выше домкрата с опущенным штоком, сваривается из стальных уголков. Ширина основания выбирается минимальной для прочности конструкции.

Приспособление в виде прочного прямоугольника, шириной чуть больше ширины домкрата и высотой в два раза выше домкрата с опущенным штоком, сваривается из стальных уголков. Ширина основания выбирается минимальной для прочности конструкции.

Главное, чтобы домкрат и ремонтируемый узел с наставками помещались внутри конструкции. Желательно предусмотреть возможность жесткого закрепления устройства в гараже. Его можно прикреплять к полу, верстаку или стене. Для этого нужно предусмотреть отверстия или болты.

Если коробка ворот сделана из толстого металла, то небольшая конструкция в виде прочного угла, закрепляющаяся в нижнем углу ворот, обеспечит жесткий упор для наставки. Изготовить конструкцию можно из швеллера. Чтобы не держать наставку руками, ее можно закрепить в верхнем положении с помощью подручных средств. Поднимая домкратом шарнир, запрессовываем резинометаллическое изделие. Для удобства нужно воспользоваться помощником.

Замена в условиях СТО

На СТО, механических мастерских, предприятиях и фирмах, специализирующихся на ремонте техники, применяют пресс для запрессовки сайлентблоков. Такие пресса могут быть:

Такие пресса могут быть:

- механическими;

- пневмогидравлическими;

- гидравлическими.

Наибольшее распространение получили гидравлические прессы, благодаря их удобству в использовании. Они бывают напольного и ручного вариантов. Ручные гидравлические устройства развивают усилие до десяти – пятнадцати тонн, напольные – до пятидесяти тонн.

Механические устройства и различные съемники обладают малым усилием и применяют для замены небольших узлов. Пресс для запрессовки подшипников также можно использовать. Необходимо иметь наставки. На СТО, в ремонтных мастерских, предприятиях и фирмах, специализирующихся на ремонте оборудования, есть все необходимое.

Как выгоднее произвести ремонт

Конечно, можно предположить, что самостоятельно сделать будет дешевле. Бывалый водитель не станет самостоятельно заменять сайлентблоки в автомобиле, не имея всего необходимого. Только специализирующееся предприятие или фирма располагают всем необходимым, грамотными и умелыми мастерами.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью. Каталог подшипников на сайте themechanic.ru

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Как заменить запрессованный ступичный подшипник без гидравлического пресса?

Как заменить запрессованный ступичный подшипник без гидравлического пресса? — Обмен стеков по обслуживанию и ремонту автомобилейСеть обмена стеков

Сеть Stack Exchange состоит из 176 сообществ вопросов и ответов, включая Stack Overflow, крупнейшее и пользующееся наибольшим доверием онлайн-сообщество, где разработчики могут учиться, делиться своими знаниями и строить свою карьеру.

- 0

- +0

- Авторизоваться Зарегистрироваться

Motor Vehicle Maintenance & Repair Stack Exchange — это сайт вопросов и ответов для механиков и энтузиастов-любителей автомобилей, грузовиков и мотоциклов.Регистрация займет всего минуту.

Зарегистрируйтесь, чтобы присоединиться к этому сообществуКто угодно может задать вопрос

Кто угодно может ответить

Лучшие ответы голосуются и поднимаются наверх

Спросил

Просмотрено 72к раз

Есть ли способ заменить запрессованный ступичный подшипник без гидравлического пресса?

Ясно, что лучше делать это правильно, что я и делаю (ну, механик делает), но мне было интересно, будет ли жизнеспособной альтернативой запрессовать подшипник с помощью зажима C или чего-то подобного.

Я нашел это видео, на котором парень замораживает подшипник и нагревает ступицу, а затем просто вставляет подшипник, но похоже, что это нарушит целостность одной или обеих этих частей.

Создан 17 сен.

Джеррек3128 золотых знаков1111 серебряных знаков2323 бронзовых знака

3Существуют инструменты, которые могут выполнять работу без использования печатной машины:

Есть еще много всего.Общая тема — это С-образная струбцина для вдавливания и выдавливания подшипника.

Как гласит старая пословица, для работы есть подходящий инструмент. Эти или пресс — правильный инструмент. Есть и другие способы, но вы всегда рискуете повредить подшипник, поворотный кулак или и то, и другое.

Есть и другие способы, но вы всегда рискуете повредить подшипник, поворотный кулак или и то, и другое.

Создан 17 сен.

vini_ivini_i15.8k11 золотой знак3636 серебряных знаков5959 бронзовых знаков

2Поздний ответ, но не существует хорошего способа сделать это самостоятельно. Вы можете нагреть поворотный кулак и заморозить подшипник на ночь, как упоминали некоторые, но это не идеально и работает только иногда, и вам нужен доступ к источнику тепла.

Не используйте молоток , а не , вы, вероятно, повредите подшипник.Я тоже делаю всю свою работу, но за штампованный подшипник я плачу в магазине.

Создан 28 авг.

Нагрев подшипника выше 300 градусов по Фаренгейту, вероятно, повредит подшипник из-за изменения металлургической структуры компонента.

180 * обычно достаточно, а 250 * — хороший максимум для работы. Важно использовать бутон розы с фонариком (не обычным наконечником) или индукционным нагревателем и равномерно нагревать компонент, но направить тепло вокруг выступа, если он есть. Помните, что степень расширения стали составляет около 6 мил / дюйм диаметром / 100 градусов по Фаренгейту>

.Убедитесь, что у вас все на месте, так как у вас будет всего несколько секунд, чтобы установить подшипник, как только он достигнет соответствующей температуры.Инфракрасный термометр очень поможет в этом деле.

Создан 04 апр.

2ВСЕГДА лучший ответ — использование правильных инструментов или механика. Что касается метода нагрева и охлаждения, упомянутого ранее, на одном плакате утверждалось, что нагрев подшипников, вероятно, приведет к их повреждению, ну, в других видеороликах упоминалось, что вы НЕ нагреваете подшипники, нагревайте СТУПЕНЬ, в который входит подшипник… заморозьте подшипники … я не пробовал этот метод и не рекомендовал бы его, если у вас есть такая система, как тундра, где на кулаке также находится верхний шаровой шарнир … но, если у вас нет другого выбора, исследуйте метод осторожно.

Создан 01 апр.

Я все время устанавливал стальные втулки в машины.Приемную скважину мы никогда не прогревали, просто погружали втулки в жидкий азот до тех пор, пока закипание не остановится. Обычно меньше минуты. Они просто скользят внутрь и расширяются, когда возвращаются к нормальной комнатной температуре. При этом я никогда не пробовал с подшипником. ОБЯЗАТЕЛЬНО ИСПОЛЬЗУЙТЕ ПЕРЧАТКИ И НИКОГДА НЕ ДОХОДИТЕ В ЖИДКИЙ АЗОТ, ЧТОБЫ ПОЛУЧИТЬ ПОДШИПНИК / втулку! Для извлечения используйте вешалку для одежды или что-то подобное.

Создан 17 июл.

1Не тот ответ, который вы ищете? Посмотрите другие вопросы с метками колесные подшипники или задайте свой вопрос.

Обмен стеков по обслуживанию и ремонту автомобилей лучше всего работает с включенным JavaScriptВаша конфиденциальность

Нажимая «Принять все файлы cookie», вы соглашаетесь с тем, что Stack Exchange может хранить файлы cookie на вашем устройстве и раскрывать информацию в соответствии с нашей Политикой использования файлов cookie.

Принимать все файлы cookie Настроить параметры

2.0 Подшипники ступицы / ступицы передние, без пресса by dumpedmk3 | поделки

Чтение за 11 минут

2.0 Подшипники / ступица передних колес, без пресса

Комплименты dumpedmk3 @ www.vwvortex.com

Что ж, сегодня утром мне нужно было сделать подшипники, поэтому я решил задокументировать процесс.

У меня не было доступа к прессу и коробки передач в моем грузовике.

К вашему сведению, вам понадобится выравнивание, выполняющее это таким образом, и используйте защитные очки.

Детали

Подшипники ступицы (70 долларов США @ MJM с бесплатной доставкой)

Комплект подшипников ступицы колеса (стопорные кольца, болты) (включены в указанные выше 70 долларов США)

Ступица (45 долларов США @ MJM с бесплатной доставкой.) (Имеются ступичные кольца, но ударная отвертка позволяет быстро с ними справиться)

Инструменты

Ударный пистолет / брус

Ударная отвертка

БОЛЬШИЕ зажимы для тисков

Молоток

BFH (большой **** дюйм молоток)

Трещотка 3/8 дюйма или 1/2 дюйма

Головка IMPACT 32 мм (или больше) (должна быть ударной)

Головка 30 мм

Головка IMPACT 24 мм

Головка / гаечный ключ 19 мм (Вам понадобятся два предмета на 19 мм )

Головка / гаечный ключ на 17 мм

Гаечный ключ на 5/8 или 15 мм

Головка / гаечный ключ на 13 мм

Головка / гаечный ключ на 8 мм

Плоскогубцы с маленьким наконечником для иглы / стопорного кольца

Несколько штук 2×4 (длиной ~ 10 дюймов)

Краска ручка

Вешалка для одежды

Морозильник

Смазка для подшипников ступицы

Смазка для тормозных суппортов

Пиво

Процедура

1.Начните с поддомкрачивания переднего конца, установки домкратов, снятия передних колес и помещения нового колесного подшипника / ступицы в морозильную камеру.

2а. Сняв колеса, возьмите ударную отвертку и снимите один установочный винт ротора. (PITA без ударной отвертки) Затем достаньте два 13-миллиметровых болта суппорта. Удалять.

2б. Возможно, вам понадобится ключ на 15 мм, чтобы внутренняя гайка не проворачивалась.

3. Снимите суппорт. Подвесьте к цилиндрической пружине, используя металлическую вешалку для одежды, чтобы не перегибать / ломать тормозной шланг.Снимите тормозные колодки.

4а. Теперь найдите два 17-миллиметровых болта держателя суппорта. Они могут быть очень тугими, здесь может пригодиться брейк-бар. Выверните болты и отложите раму в сторону.

4б. Теперь, на всякий случай, я люблю смазывать штифты суппорта внутри суппорта, так как они у меня все равно отключены. Сюда входит тормозная смазка / щетка.

4с. Это то, с чем вы должны остаться.

5. Два маленьких 8-миллиметровых болта, удерживающие металлическую защиту, должны выйти вместе с ней.

6. С помощью ударного пистолета или отбойного молотка снимите 30-миллиметровую гайку оси. Это будет там плотно.

7. Снимите три нижних болта шаровой опоры диаметром 13 мм. (Не обращайте внимания на шестигранник, который у меня был, это была «чрезвычайная ситуация», я просто вставил новый. Lol) Мне нравится помещать один из болтов шаровой опоры обратно в отверстие сверху, чтобы надежно удерживать шаровой шарнир внутрь. (Не беспокойтесь о болте шаровой опоры, вам не нужно его снимать)

8a. Далее рулевая тяга.Один 19мм болт.

8б. Теперь рулевая тяга обычно не хочет оставлять свой маленький поворотный кулак на месте. Так что вам придется его заставить. Ударьте молотком по обведенной области, пока не увидите, что рулевая тяга выскочит наружу.

9а. Отметьте болты стойки и стойку, чтобы попытаться сохранить развал на каком-то месте. Однако вам ОБЯЗАТЕЛЬНО понадобится выравнивание.

9б. Болты стойки. Они отстой. Возьмите оба своих 19-миллиметровых инструмента. Удерживайте один болт, чтобы удерживать стойку на месте.(Видите шаблон?)

10a. Хорошо, удалите все эти «защитные» болты, которые вы туда вставили. Возьмитесь за верхнюю часть сустава, потяните вниз и вправо. Возьмитесь за внутренний пыльник CV и вытолкните CV из ступицы.

10б. Возможно, вам придется пропитать шлицы оси пескоструйным аппаратом PB или снова накрутить гайку на 3-5 ниток и взбить молотком. (Убедитесь, что у вас есть новая гайка, и убедитесь, что ось только с гайкой на месте, иначе вы «грибовидите» конец, и вы будете SKREWD.

11а. Это то, с чем вы должны остаться.

11б.

12а. Теперь на тыльной стороне сустава вы увидите это зрелище. Видите это маленькое стопорное кольцо? Используйте плоскогубцы для острия иглы / стопорного кольца и снимите его.

12б. Переверните поворотный кулак, найдите спереди стопорное кольцо и снимите его.

13. Переверните кулак и поместите его на 2х4 так, чтобы ступица не касалась пола и 2х4.

14а.Возьмите эту 24-миллиметровую розетку IMPACT. Поместите на заднюю часть ступицы.

14б. Встряхивайте молотком, пока ступица не выскочит.

15. Вот что вы должны увидеть.

16а. Теперь самое интересное. Поместите кулак обратно на установку 2х4. Возьмите гнездо IMPACT 32 мм (или больше). Возьмите BFH.

16б. Ударь эту суку. Это займет несколько ударов. (Всего 3 для меня, с санями 8 фунтов)

17. Подшипник. Обязательно хорошо очистите внутреннюю часть сустава.Я использовал фиолетовую силу и тряпку.

18. Возьмите уже замерзший подшипник.

19а. Смажьте внутреннюю часть сустава. Будьте щедрыми, все лишнее все равно будет вытеснено.

19б. Эту смазку я использовал и раньше с большим успехом использовал. 3 доллара в pepboys.

20. Хорошо. Поднимите сустав, на этот раз мы хотим, чтобы сустав смотрел вверх. Поместите подшипник в отверстие поворотного кулака. Забейте подшипник деревянным бруском (вручную, не молотком), чтобы попытаться запустить его.Сделайте это как можно более прямым.

21. Как только подшипник установлен и готов к «нажатию», возьмите BFH и пошевелите. Как только подшипник войдет чуть более чем наполовину, возьмите новое стопорное кольцо и установите его сзади. Это не даст подшипнику слишком далеко зайти, когда вы его сломаете.

22. Установите новое стопорное кольцо спереди, как только подшипник войдет полностью.

23. Возьмите новую ступицу. Смажьте внутреннюю часть нового подшипника и ступицу. Взбейте его вручную деревянным бруском.Используйте BFH и бейте. Этому потребовалось одно попадание, чтобы полностью войти. (Обратите внимание, что ступица белая? Вот как она была заморожена.)

24. Подшипник / ступица.

25. Установка на автомобиль аналогична разборке. Одно замечание: вы можете столкнуться с некоторыми проблемами, связанными с вращением рулевой тяги, когда пытаетесь ее затянуть. Здесь вы можете взять большие тиски. Прикрепите понравившееся фото. Сжатие зажимов тисков остановит перемещение рулевой тяги.

Подшипники теперь должны быть красивыми и тихими!

о, пейте и пиво.

Как использовать автомобильный пресс для подшипников

Нужно запрессовать подшипник оси? Вы пришли направо место. Это руководство покажет вам, как использовать гидравлический пресс для установки оси. подшипник в шпиндель, который удерживает ось CV на передней или задней части вашего транспортное средство. Мы — команда сертифицированных механиков ASE, которые создали это руководство. чтобы показать вам, как можно сэкономить деньги, выполняя работу самостоятельно или хотя бы увидеть за что вы платите, выполняя работу.

Хотя не у многих людей есть пресс в гараже, многие механические мастерские или автомастерские делают. Вы можете приобрести его самостоятельно примерно за 120 долларов США от Amazon и начните получать все необходимое, чтобы иметь собственный, полностью оборудованный ремонт гаража. Вам также понадобится запасной подшипник, который также доступен. на Amazon примерно за 35 долларов в зависимости от приложения. Магазин автозапчастей или автомастерская может сделать эту операцию за вас от 80 до 100 долларов за труд.

Прежде чем вы начнете, вы должны знать, что вы будете иметь дело с большим количеством давление, поэтому всегда надевайте защитные очки и перчатки. Всегда держи руки от опорной поверхности во время работы пресса.

СПОНСИРУЕМЫЕ ССЫЛКИ

Шаг 1. Подготовка к нажатию ступицы

Установите гидравлическое запрессовывающее кольцо на ступицу подшипника и плотно закрепите его между ступицей и пластиной подшипника. фланец. Эту пластину нельзя затягивать, чтобы ступица могла скользить. при нажатии.Воротник — это то, что вы будете ставить в прессе, чтобы поддерживайте груз, нажимая на ступицу колеса вниз.

Подготовьте пресс, поместив два металлических стержня поперек опорных балок. Эти балки, возможно, потребуется отрегулировать вверх или вниз в зависимости от области применения. Затем опустите узел кольца и подшипника в пресс, позволяя ступица колеса должна быть свободной и двигаться вниз через металлические стержни и опорные балки.

Используйте стальную выколотку или большую головку размером чуть меньше колеса сам хаб.Он должен быть достаточно большим, чтобы удерживать ступицу, но все же быть меньше чем внутри кольца подшипника. У многих прессов есть аксессуары, которые могут также можно использовать для этого.

СПОНСИРУЕМЫЕ ССЫЛКИ

Шаг 2: Нажмите на ступицу колеса

Установите подшипник, ступицу и шпиндель в сборе под прямым углом. под поршень. Он должен быть как можно более квадратным, чтобы пресс работал. правильно. Возможно, вам придется отрегулировать опорные балки вверх или вниз, чтобы в пределах броска домкрата.

Как только выравнивание пресса выполнено правильно, начинайте накачку пресса. домкратом вниз. Плунжер будет контактировать с оправкой или гнездом во время нарастания давления, продолжать качать домкрат. Раздастся «хлопок», когда подшипник начнет выходить из шпинделя. Ты должен увидеть, что ступица начинает двигаться вниз между двумя опорными балками. так как прокачивать домкратом становится легче.

Если ступица отказывается двигаться, и вы видите и чувствуете избыточное давление на нажмите, отпустите домкрат и дважды проверьте, как вы нажимаете на него, и перенастроить установку.

СПОНСИРУЕМЫЕ ССЫЛКИ

Продолжайте качать домкрат, пока ступица не освободится от подшипника. После полного нажатия ступица подшипника ослабнет. и упадет со дна пресса. На этом этапе вы можете держать руку под деталью и поймайте ее до падения, чтобы защитить от повреждений.

Шаг 3: Подготовьтесь к запрессовке подшипника

После снятия шпинделя с пресса вышла из строя подшипник будут разоблачены.Как видите, ролики подшипников изношены, что гарантирует замену.

Переверните шпиндель и найдите стопорное кольцо держателя подшипника. Используя плоскогубцы для стопорных колец, снимите кольцо. Этих колец может быть немного их трудно снять из-за натяжения пружин, так что держитесь там.

СПОНСИРУЕМЫЕ ССЫЛКИ

Установите на место прессовое кольцо на шпиндель так же, как вы делали это раньше, когда вы выдавил ступицу колеса.Отрегулируйте воротник на больший размер и подпишите оба гайки с буртиком.

Шаг 4: Нажмите на подшипник

Установите шпиндель обратно в пресс, используя более крупную головку. или металлический выколотый. Начните качать пресс-домкрат, чтобы вытолкнуть вышедший из строя подшипник из корпуса. Опять должно быть слышно «хлопать», когда подшипник начинает двигаться, так как прокачка домкрата становится легче.

Продолжайте качать домкрат вниз. После завершения неисправный подшипник будет упасть между двумя опорными балками и освободиться от шпинделя.

Шаг 5: Установите новый подшипник

После завершения демонтажа совместите новый подшипник со старым. Внутренний Диаметр и диаметр кольца должны совпадать с шириной подшипника.

СПОНСИРУЕМЫЕ ССЫЛКИ

Протрите корпус подшипника шпинделя фирменным полотенцем. Используйте проволочную щетку при необходимости удалить ржавчину. Установите новый подшипник прямо на шпиндель. Подшипник является однонаправленным, и не имеет значения, какая сторона обращена внутрь. или наружу.

Вставьте подшипник и шпиндель обратно в пресс при использовании большого гнезда или выколотки новый подшипник будет вставлен на место. Ты должен поддерживайте шпиндель под прямым углом с помощью металлических стержней, что может потребовать некоторых усилий построить прочную платформу, укладывая металлические стержни в опорные балки. Продолжайте вдавливать новый подшипник на место, пока он не перестанет двигаться. Это Чтобы вы знали, что подшипник полностью встал на место, мы использовали для этого большое гнездо.

Снимите узел шпинделя с пресса и снова установите стопорное кольцо фиксатора подшипника с помощью плоскогубцев для стопорных колец.

СПОНСИРУЕМЫЕ ССЫЛКИ

Используйте небольшой пробойник и молоток, чтобы вставить стопорное кольцо на место. Этот шаг обеспечение полной «посадки» кольца в корпусе шпинделя.

Шаг 6: Повторная установка ступицы колеса

Осмотрите фланец ступицы колеса и наждачной бумагой сгладьте внешнюю поверхность. без царапин или заусенцев, которые могли появиться в результате удаления.После протирания ступицы колеса очистите вставку и установите ступицу прямо в подшипник. Убедитесь, что часть старого подшипника еще не на ступице. Если часть подшипника остается, используйте нажимную пластину и затяните его за буртиком обоймы подшипника и повторно запрессуйте ступицу.

Вам нужно будет опустить опорные балки пресса, чтобы освободить место для колеса. фланец ступицы должен быть запрессован на место. Выровняйте ступицу колеса прямо под вдавите плунжер и вдавите его в новый подшипник.Хаб перестанет двигаться как только он будет полностью установлен.

СПОНСИРУЕМЫЕ ССЫЛКИ

По завершении сборки новый подшипник и шпиндель готовы для повторной установки на автомобиль. Вот старый подшипник с новым подшипником установлены. Эта процедура практически одинакова как для передней, так и для задней части. шпиндель и используется для большинства замен подшипников оси CV.

Есть вопросы?

Если у вас есть вопросы по снятие подшипника оси посетите наш форум.Если вы хотели бы совет по ремонту авто, пожалуйста спросите наше сообщество механиков, мы здесь, чтобы помочь.

Статья опубликована 29.11.2020

Стоимость замены и обслуживания ступичного подшипника

Вам нужен подшипник или ступица в сборе?

В некоторых случаях можно снять и заменить только подшипник; однако этот метод сопряжен с риском, поэтому большинство профессиональных механиков по возможности избегают его.

Обслуживаемые узлы ступицы

Эта конфигурация наиболее распространена на старых автомобилях, а также грузовиках и фургонах с приводом на 2 колеса. Их проще всего удалить и заменить. Подшипник выходит из ступичного узла и на его место устанавливается новый. Этот ремонт не является трудоемким при нормальных условиях, а запчасти довольно недорогие.

Необслуживаемые узлы ступицы

Вы найдете их на многих новых легковых автомобилях.Подшипники не предназначены для снятия со ступицы в сборе. Необходимо заменить всю ступицу в сборе. Хотя ремонт не является трудоемким, необходимая сборка ступицы может быть дорогостоящей для некоторых марок и моделей.

Необслуживаемые ступичные узлы с запрессованными подшипниками

Считайте этот тип «худшим из обоих миров». Детали и работа дорогие.Узел ступицы необходимо снять с автомобиля или грузовика и установить в прессе, который затем используется для выдавливания подшипника из узла. Одно неверное движение пресса — риск повредить узел ступицы. Если вы не знаете, как это сделать, обратитесь за помощью к профессиональному механику.

Удаление и замена необходимых деталей

Если в вашем легковом или грузовом автомобиле есть не обслуживаемый узел ступицы колеса с запрессованными подшипниками, вам понадобится цеховой пресс для снятия и замены подшипников.Если в вашем автомобиле или грузовике есть ступицы колес, которые не подлежат ремонту, просто снимите старую ступицу колеса и замените ее новой деталью. Если ваши подшипники исправны, вас ждет отличный день под деревом в тени. Удаление и замена довольно просты.

Если вы новичок в работе с автомобилями, возможно, вы не знаете, какой у вас тип ступицы в сборе.Позвоните в местный Pep Boys и попросите помощи с определением типа сборки ступицы.

Универсальный пресс-набор для подшипниковUnior — Обзор

Существуют инструменты повседневного использования, которые должны быть у всех, такие как шестигранные ключи и отвертки, а также есть инструменты для менее распространенных работ, которые нам могут не понадобиться. часто может иметь решающее значение, когда придет время.Универсальный пресс-набор для подшипников Unior стоимостью 299 долларов США, полный комплект для установки подшипников различных размеров, безусловно, относится к последней категории.

Имя Unior малоизвестно в Северной Америке, но словенская компания предлагает абсолютно огромный ассортимент велосипедных инструментов, которые охватывают любую задачу, которая может возникнуть, будь то работа в гараже или полноценные профессиональные велосипедные магазины. . Их универсальный пресс-набор для подшипников разработан для того, чтобы сделать установку подшипников в рамы и компоненты (в основном в ступицы) относительно простой задачей, поскольку они включают в себя адаптер практически любого размера, который может вам понадобиться для работы.Сюда входят адаптеры для подшипников 608, 1526, 6000, 6001, 6802, 6803, 6804, 6805, 6900, 6901, 6902, 6903 и R6, а также 28 x 17 (Hope), BB30 и все стандарты PressFit. Универсальный пресс для подшипников

Подробные сведения: • Использование по назначению: установка подшипников

• Резьбовой стержень и две ручки

• Быстроразъемная ручка для простоты использования

• Адаптеры для подшипников 16 размеров

• Пластиковые протекторы рамы

• Включает пластиковый ящик для хранения

• Вес: 4 фунта (коробка, пресс, все адаптеры)

• Рекомендуемая производителем розничная цена: 299 долларов США

долларов США • www.uniortools.com / @uniortools

Однако все эти различные адаптеры были бы бесполезны, если бы у вас не было возможности вдавить подшипники в то, над чем вы работаете. Компактный подшипниковый пресс Unior состоит из стального стержня с резьбой и простой ручки с резьбой и резиновыми рукоятками. Противоположная рукоятка оснащена уловкой, быстроразъемной системой, которая при включении зацепляет резьбу рукоятки на стержень, позволяя ему свободно вращаться, чтобы вы могли вдавить подшипник. Разблокируйте рукоятку, повернув хомут примерно на 45 градусов а разрезная внутренняя резьба внутри него отводится от стержня, позволяя вам надевать и снимать его, не вращая по всей длине стержня.Neato.

Все вышеперечисленное поставляется в пластиковом чемодане размером 12 на 10 дюймов с вырезом из пеноматериала для пресса и всеми переходниками подшипников, которые можно вставить, что, надеюсь, избавит вас от необходимости копаться в своем ящике с инструментами в поисках этого единственного переходника. что сбежал.

Производительность

Достаточно легко сделать свой собственный недорогой пресс для подшипников, купив в хозяйственном магазине несколько резьбовых стержней, шайб и несколько гаек, но всегда приятно иметь инструменты, сделанные специально для работы.Пресс для подшипников Unior — это именно то, что вам нужно, особенно потому, что все адаптеры, которые вам когда-либо понадобятся, находятся в коробке и имеют маркировку их размеров, что делает его очень простым в использовании.

Я использовал этот комплект для установки нескольких различных типов подшипников каретки, а также некоторых ступичных подшипников, и все прошло гладко. Ручки инструмента не такие длинные, но у вас большие проблемы, если вам нужно больше рычагов, чем они предоставляют, в то время как изящная быстросъемная ручка действительно позволяла очень быстро собрать все вместе и выровнять.Это, конечно, не является необходимостью, но это лучше, чем полностью навинчивать вторую рукоятку на стержень и снимать его.

Быстроразъемная рукоятка также плотно зацепляет стержень, когда его губки с внутренней резьбой зажаты, не чувствуя, что он дребезжит или неаккуратно садится — он не будет скользить или сдвигаться, когда он заблокирован.