- Самодельный эксцентриковый пресс своими руками. Приводные кривошипные или эксцентриковые и фрикционные прессы Эксцентриковый пресс чертеж

- Кривошипный пресс. Новая схема | СамЭлектрик.ру

- горячештамповочные, настольные, механические, ручные, двойного действия, одностоечные, коленные, шатунные и другие

- Переводчик – словарь и онлайн перевод на английский, русский, немецкий, французский, украинский и другие языки.

- Настольный пресс с кривошипно шатунным механизмом

- Наша компания предоставляет уникальную возможность приобрести новый четырехсторонний станок по системе Trade -in:

- Технические особенности и преимущества кривошипных механических прессов

- Купить кривошипно-штамповочный пресс по приемлемой цене

- Штамповочные прессы гидравлического и кривошипного типа

- Радиально-ковочное оборудование для горячей обработки металла

- Ковочный молот с пневмоприводом

- Ковочное оборудование ротационного и вальцевого типа

- Описание, особенности и применение прессов для холодной штамповки

- Завод «Долина»: продажа кривошипных станков на оптимальных условиях

- Качественное светодиодное оборудование от «Arlight» — выбор экономного хозяина | СлСтрой

- Макет кривошипно-шатунного механизма

- Ремонт одноцилиндрового нажимного коленвала — Как я это делаю.

- Пошаговое объяснение того, как я восстанавливаю простые коленчатые валы. -Джефф Хенис

- В этой статье реконструированы два коленчатых вала Yamaha DT175 1974 года выпуска, однако шатуны одного и того же типа используются практически во всех текущих производимых (2017) двухтактных одноцилиндровых мотоциклах и почти во всех двухтактных двигателях, выпущенных до 2017 года. можно использовать для восстановления вашего современного KTM.Коленчатые валы с многоцилиндровыми нажимными пальцами также могут быть восстановлены с помощью этих методов, я восстановил двойные и тройные.

- Итак, приступим…

- На изображении выше (слева) два коленчатых вала слева находятся в хорошем состоянии, а один справа имеет проблемные язвы ржавчины в месте смещения уплотнения картера. Ржавчина в местах уплотнения — это главное, что я ищу в старом коленчатом вале.Слишком много ямок ржавчины в области уплотнения, и уплотнения корпуса никогда не будут хорошо запечатываться, а это никогда не способствует лучшей работе. Если это дорогой или редкий коленчатый вал с точечной коррозией, есть способы отремонтировать вал, простейшие из которых — это тонкие металлические стержни (Redi-sleve, Timken; или Speedi-sleve, SKF). Другой пример ремонта включает машинную шлифовку области уплотнения до меньшего диаметра и поиск меньшего уплотнения, и есть и другие, но если дешево и легко найти хороший подержанный шатун, просто возьмите хороший для начала.

- Первым делом снимите все коренные подшипники, если они все еще находятся на кривошипе. Это делается с помощью сепаратора подшипников и пресса (

- После снятия коренных подшипников я измеряю ширину кривошипа (

- Шатун кривошипа выжимается в два этапа с помощью простого 20-тонного пресса (стр.

- Свободные полотна очищаются тонким или средним Scotch Bright при вращении на токарном станке. На этом этапе шпиндель можно зачистить мелкой наждачной бумагой, чтобы «настроить» его посадку в подшипнике. Я установил гоночные двигатели, в которых шпиндель на стороне зажигания легко проходит через подшипник, чтобы облегчить разделение корпусов для частых ремонтов двигателя.Однако будьте осторожны, не заходите слишком мало, если есть ЛЮБОЙ люфт между шпинделем и коренным подшипником, велосипед будет трястись, как отбойный молоток. Обычно для восстановления ложи, начиная с кривошипа в хорошем состоянии, просто очищайте шпиндель только с помощью Scotch Bright.

- Теперь мы можем поговорить о стержнях. На фото 7 показано сравнение оригинальных удилищ DT175 со стержнями новой конструкции, которые будут установлены. Новые стержни имеют прорези на большом конце, чтобы масло попадало в подшипник большого конца, и отверстие на малом конце для аналогичной цели. Я также буду использовать более прочный шатунный подшипник, который содержит больше роликов и посеребренный сепаратор для высоких оборотов. Часто можно встретить шатунные штифты разного веса с отверстиями разного размера в центре, которые можно использовать, если вы хотите изменить коэффициент балансировки шатунов.Для этой сборки мы будем использовать стандартный штифт, так как двигатель будет в основном стандартным, будет работать в стандартном диапазоне оборотов и никогда не будет иметь проблем с вибрацией, поэтому менять не нужно.

- 10 советов по восстановлению нижней части велосипеда-грязи

- Гений! DIY Apple Cider Press

- Измеритель мощности DIY с действительно хорошей точностью

- ИНСТРУКЦИЯ ДЛЯ СЧЕТЧИКА МОЩНОСТИ ДЛЯ СДЕЛКИ

- КАК ПОЛУЧИТЬ ДЕТАЛИ

- ЗАКАЖИТЕ МОДУЛЬ (И)

- Хотите больше?

- Приготовьте яблочный сидр на домашнем прессе

- Как установить новые шатуны на ваш велосипед за 15 простых шагов

- BMX — Profile Racing

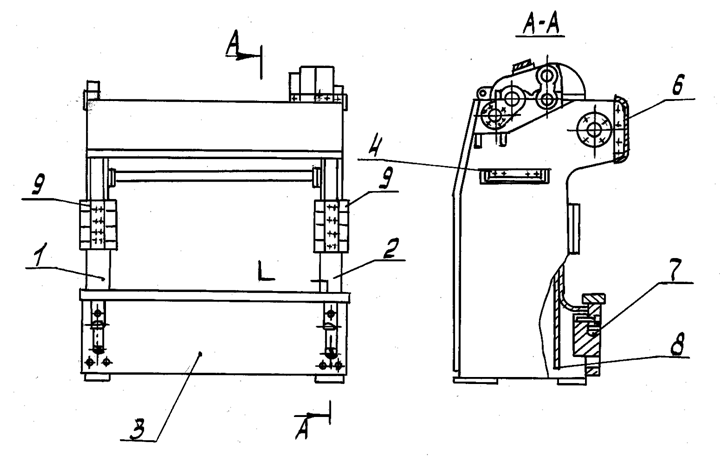

Самодельный эксцентриковый пресс своими руками. Приводные кривошипные или эксцентриковые и фрикционные прессы Эксцентриковый пресс чертеж

Это очень полезное устройство, которое пригодится для тех, кто часто сталкивается с такими моментами, как выпрессовка и запрессовка различных втулок и подшипников.

Основные материалы, использованные при сборке.

Швеллер 80мм, длина 350-400мм.

Профиль 40Х40мм, длина 1м.

Прут 12мм, 300мм длиной.

Инструменты.

Сварочный аппарат.

Болгарка, диски.

Стойки изготовлены из профиля 40Х40мм, высота данных заготовок 350мм, ширина по внешним краям 270мм, чтобы было 110мм между ними.

Сейчас Иван будет приваривать к основанию станины эти стойки, и далее покажет следующий этап работы.

Приварил направляющие стойки к швеллеру, далее просверлил отверстия на 12мм.

В эти отверстия помещается прут.

На прут будет одеваться эксцентрик.

Вот таким образом будет работать ручной пресс.

На шпильке нарезает резьбу с обеих сторон.

С одной стороны прутка автор гайку наглухо заваривает.

Приварил с внешней стороны стойки гаечку на 12мм, это посадочное место для второй стороны прутка.

Между эксцентриком и стойками надел две втулки, от реактивной тяги с жигуля.

Вот отрезанный кусочек.

Втулки нужны для того, чтобы эксцентрик был расположен примерно посередине.

Далее автор хочет усилить эту конструкцию, он будет приваривать распорки. Эту втулочку приварит вот к этой перекладине, и к стойкам.

Необходимо хорошо обварить, что бы получилась крепкая, монолитная конструкция.

Далее уже будет устанавливать сам движущейся механизм подачи штока.

Усиления установлены и приварены.

Теперь будет приваривать к подвижному штоку вот такой полумесяц.

В этом месте полумесяц будет приварен.

А ходить шток будет внутри втулки.

Механизм пресса будет работать по следующему принципу. В таком положении будет находиться полумесяц, он четко прилегает к эксцентрику. При повороте эксцентрика, полумесяц будет смещаться вниз, оказывая давление на шток. Тем самым и получается эффект прессования.

При повороте эксцентрика, полумесяц будет смещаться вниз, оказывая давление на шток. Тем самым и получается эффект прессования.

Также неподвижную втулку нужно закрепить на самой раме. Приварил направляющую втулку к профилю.

Она будет крепиться к раме вот так. Также, конструкция полумесяц — шток, будет иметь небольшой зазор, для того, чтобы у эксцентрика был рабочий ход.

С этой стороны тоже нужно усилить, потому что здесь слабое место, его не должно быть.

После этого автор приварил направляющую втулку к раме.

И уже можно немножко поэкспериментировать с этим прессом.

Иван попробует запрессовать вот в такой корпус 307-й подшипник.

Устанавливает корпус, вставляет подшипник, подставляет пластиночку, для равномерного распределения усилия прессования.

Выставляет полумесяц в правильное положение.

И опускает рычаг эксцентрика.

Со своей задачей пресс справился. Запрессовал такой большой подшипник заподлицо.

Без всяких повреждений, четко, быстро, и эффективно.

Теперь попробует следующий, поменьше.

Все, ролик запрессован.

Такой способ запрессовки позволяет аккуратно, и без повреждений подшипника запрессовать его в корпус.

При использовании молотка, либо каких-либо твердых предметов для забивания подшипника в корпус, его можно повредить. Обычно повреждается сама обойма подшипника, бывают такие сложности.

Поэтому на прессе это делать намного лучше. Вот такое неплохое приспособление — эксцентриковый пресс.

Конечно, в нем есть недостатки.

Нужно сделать направляющую, для того, чтобы не вращался шток с полумесяцем.

А также немножко еще усилить здесь узел крепления штока.

Также установить возвратную пружину на сам шток, между ним и втулкой. Это нужно для того, чтобы шток автоматически поднимался.

Также этот пресс можно использовать и для решения других задач. Например, для пробивки отверстий, гибки под углом, и многих других процессов.

Эта шпилька из обычной стали 3, с обычного металлопроката. Конечно, ее, при таких нагрузках, надолго не хватит. Естественно нужно из более крепкой стали делать.

Конечно, ее, при таких нагрузках, надолго не хватит. Естественно нужно из более крепкой стали делать.

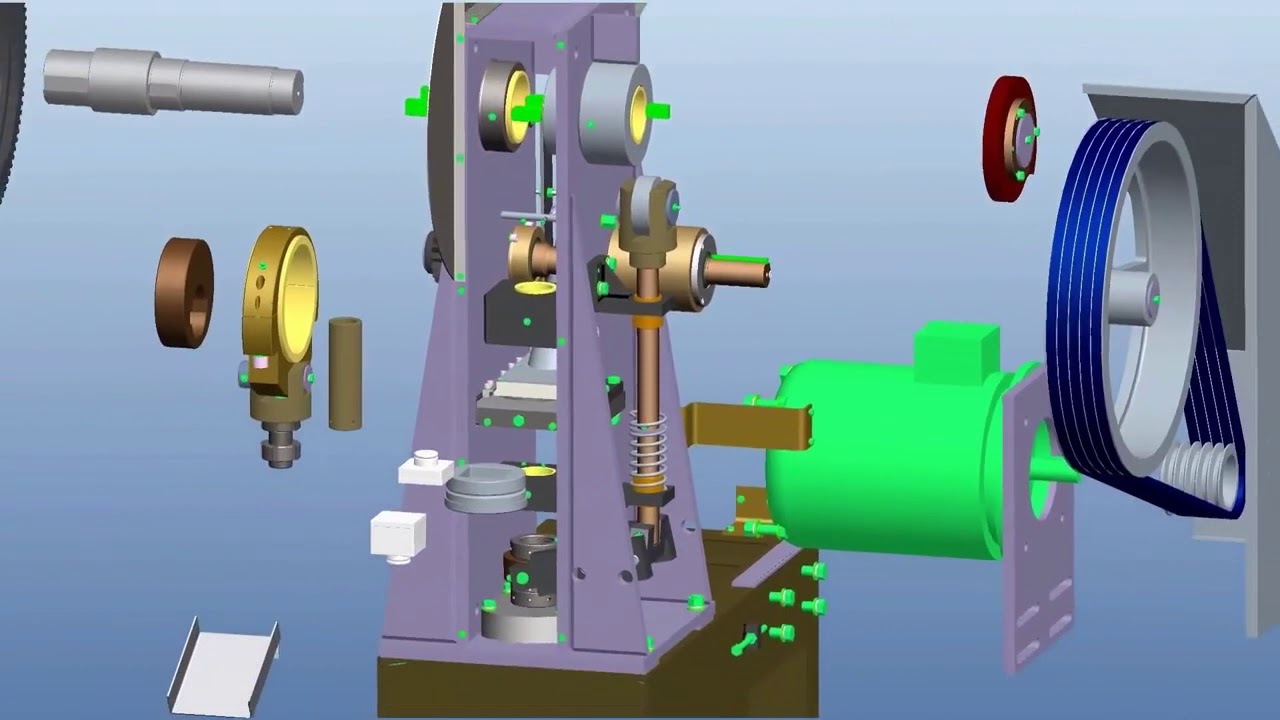

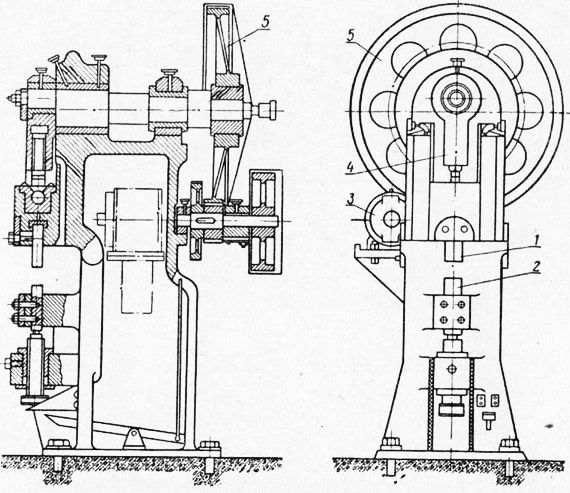

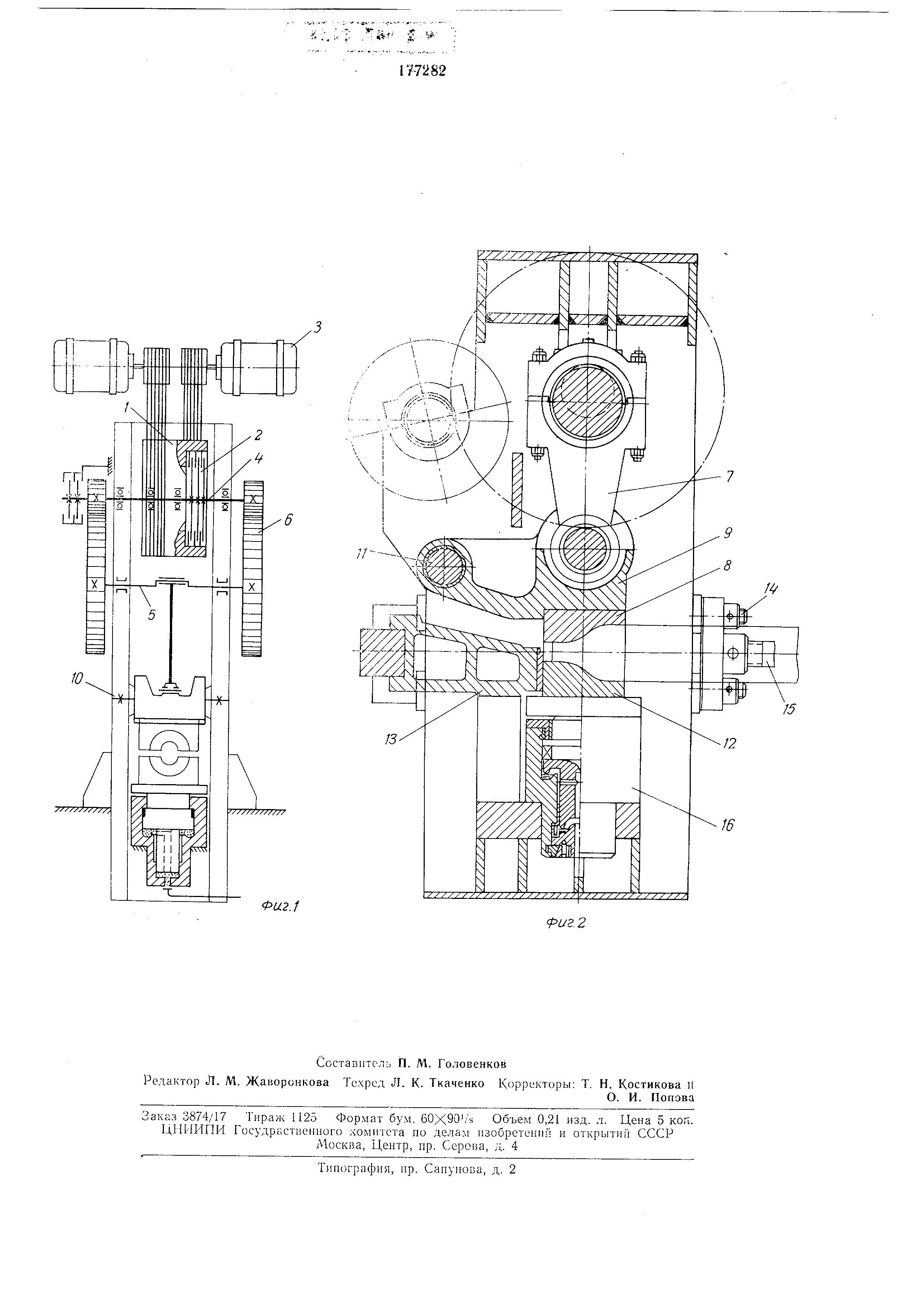

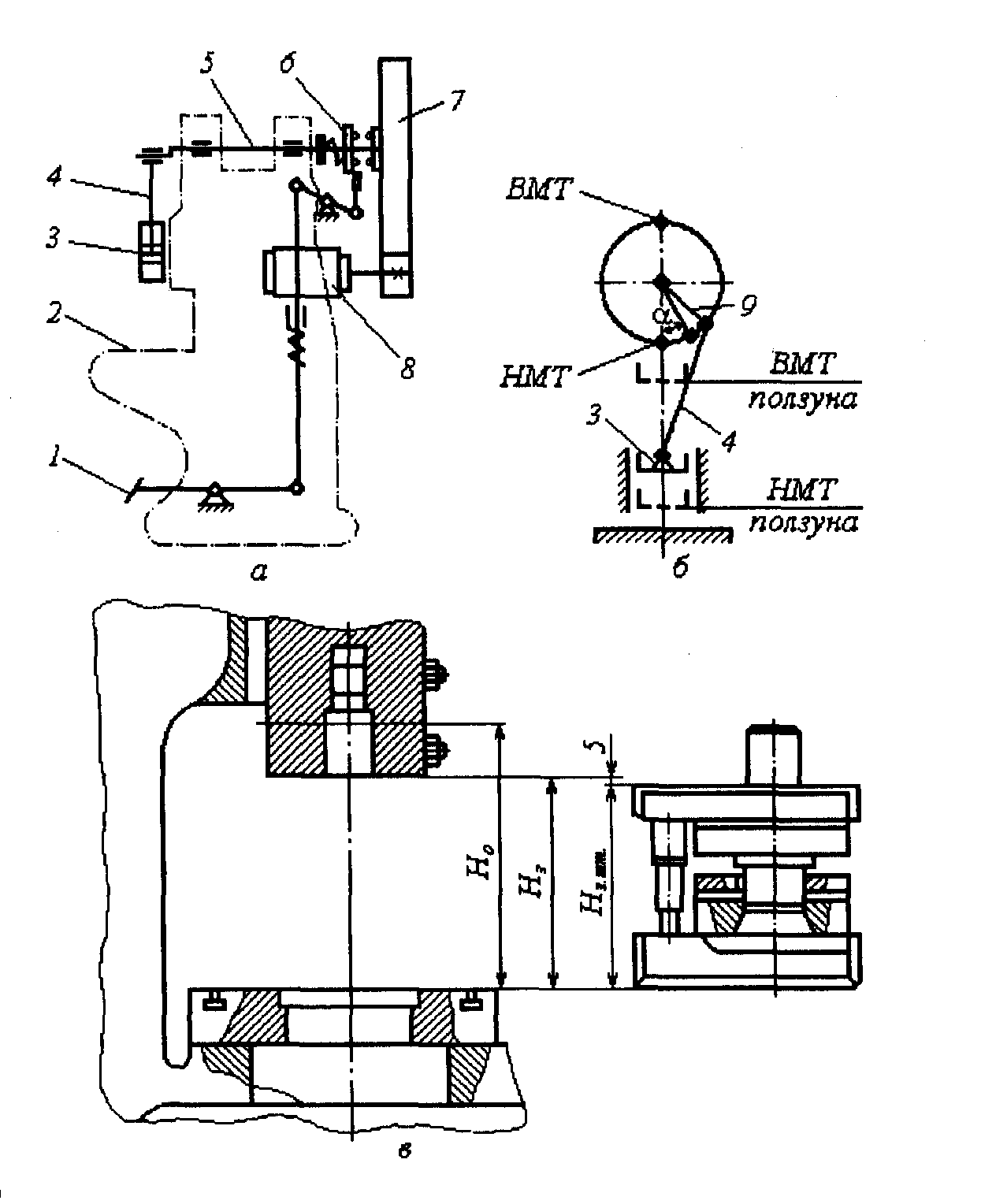

В этих прессах вращательное движение, создаваемое электродвигателем, превращается в поступательное движение рабочих частей при помощи кривошипных валов, поэтому такие прессы получили название кривошипных. Однако по способу соединения кривошипного вала с шатуном различают эксцентриковые и кривошипные прессы.

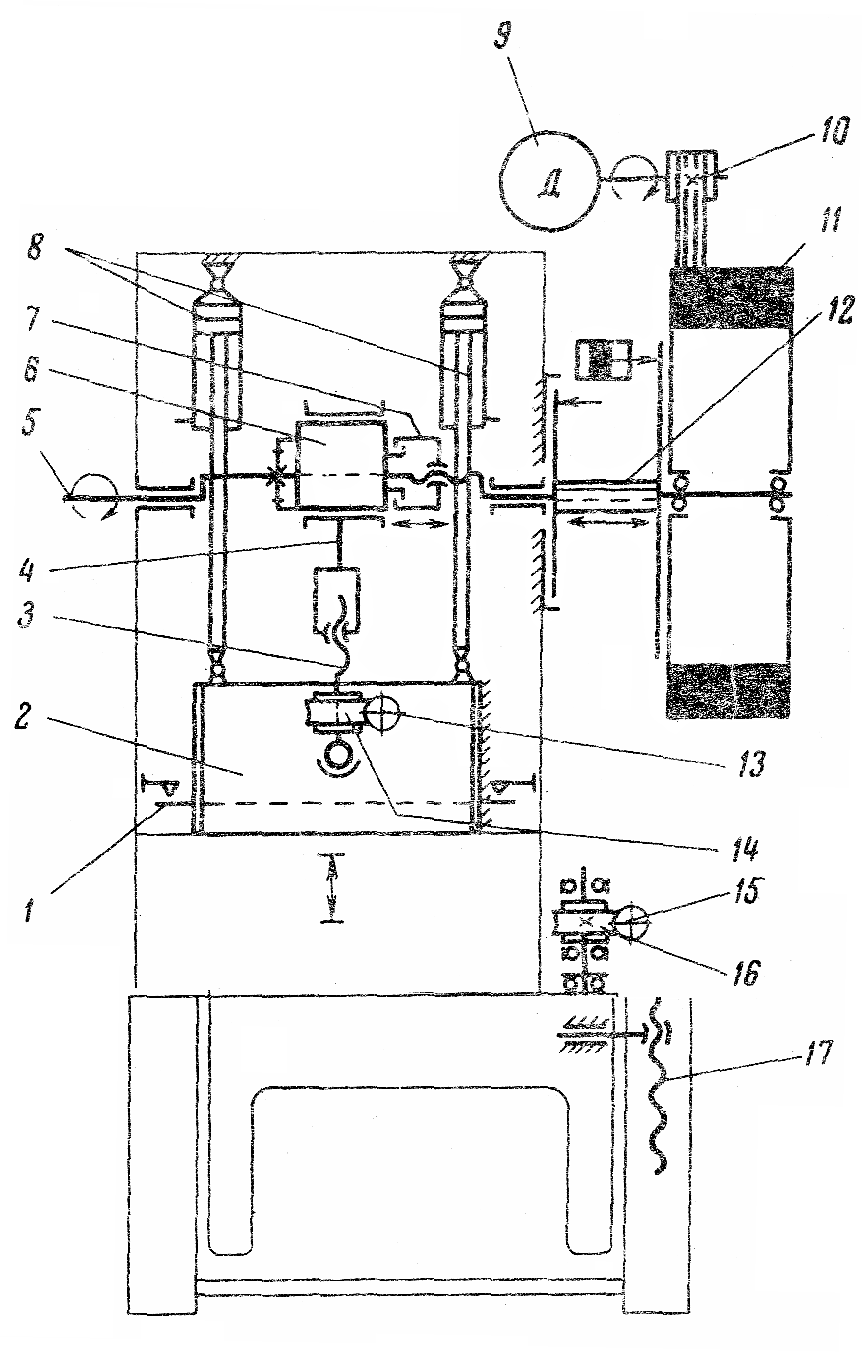

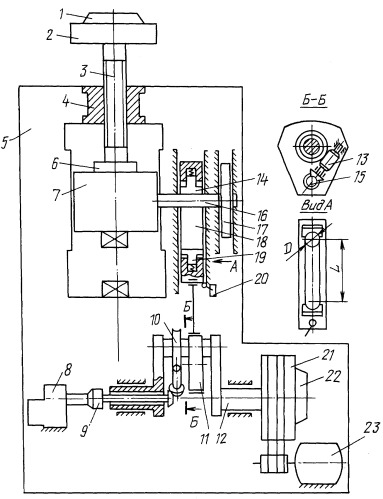

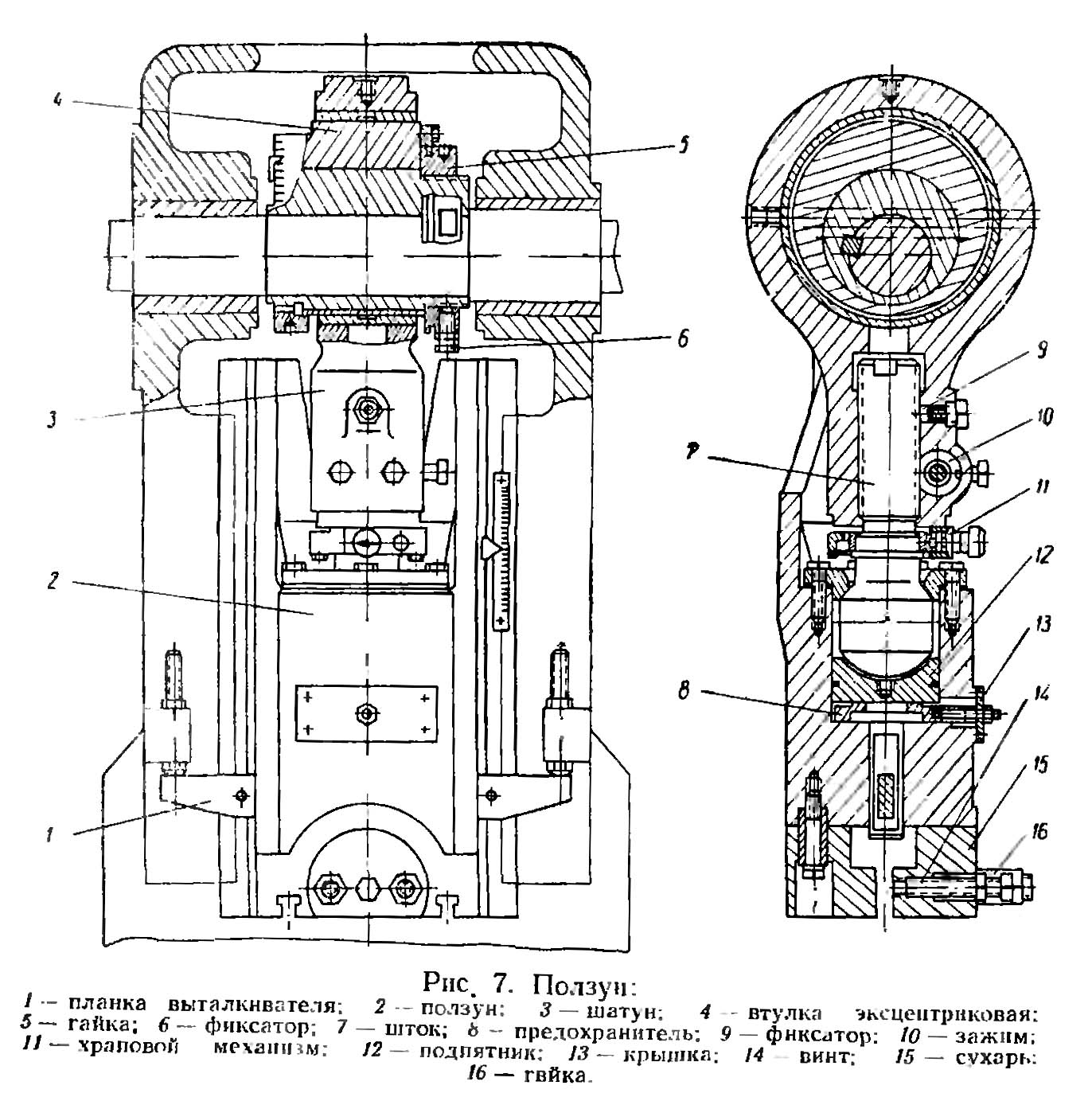

Рис. 23. Принципиальная схема эксцентрикового (а) и кривошипного (б) прессов : 1 — ползун, 2— ось, 3— шатун, 4— диск-эксцентрик, 5 — обойма, 6 —вал, 7 — муфта включения, 8 — маховик, 9 — электродвигатель, 10 — боковой ползун, 11 — подшипники, 12 — коленчатый вал, 13 — зубчатая передача, 14 —клиноременная передача

В эксцентриковых

прессах (рис. 23, а) на кривошип, расположенный на конце главного

вала 6, насаживается диск-эксцентрик 4. Эксцентрик заключен в обойму

5, связанную с шатуном 3 (или сделанную за одно целое с шатуном).

При вращении вала эксцентрик передвигает шатун вниз и вверх,

вследствие чего также передвигается и ползун 1.

Для регулировки начальной (закрытой) высоты ползуна шатун снабжен винтом, при помощи которого изменяется длина шатуна, а следовательно, и расстояние между ползуном и столом пресса. Главный вал получает вращение от электродвигателя 9 через ременную передачу и шкив-маховик 8, в который встроена муфта включения 7 (обычно кулачковая или фрикционная). С этой муфтой через рычаги связана рукоятка управления или педаль, при помощи которой и осуществляется рабочий ход пресса. Эксцентриковые прессы применяют для обрезки облоя, листовой и объемной штамповки мелких деталей и других подобных этим операций.

В кривошипных

прессах (рис. 23, б) шатун 3 связан с серединой кривошипного или

коленчатого вала 12 через подшипник 11. Эти прессы изготовляют на

большие номинальные усилия и применяют для гибочных операций, обрезки

облоя и прошивки отверстий._big.jpg)

Привод пресса осуществляется от электродвигателя 9 через клиноременную 14 и зубчатую 13 передачи. Боковой ползун 10 приводится в движение от эксцентрика, укрепленного на конце коленчатого вала. Таким образом пресс состоит как бы из двух прессов: кривошипного и эксцентрикового. Если при помощи основного ползуна на прессе осуществляется обрезка облоя, то боковым ползуном производится прошивка, или наоборот.

Прессование это один из наиболее распространённых видов обработки материалов давлением. Процесс прессования заключается в изменении формы обрабатываемой заготовки, путём прикладывания к ней большого усилия через инструмент деформации. Так же прессование используют для уплотнения материалов, выжимания жидкости, рубки и резки материалов.

По конструкционному исполнению прессы делятся на два основных типа:

- Механические

- Гидравлические

Одним из наиболее распространённых типов прессов является гидравлический пресс. Гидравлические прессы широко применяются во всех отраслях машиностроения, в автомобильной промышленности и энергетике. В основе работы гидравлических прессов заложен закон Паскаля, согласно которому давление в жидкости одинаково передаётся по всем направлениям и одинаково во всём объёме. Поэтому изготовив систему из двух сообщающихся гидравлических цилиндров с поршнями разного диаметра, можно прикладывая усилие к поршню малого диаметра получать на поршне большого диаметра большее усилие, величина которого зависит от жидкости, заполняющей цилиндры, и отношения их диаметров. В качестве рабочей жидкости в гидравлических прессах используют, как правило, воду либо масло. Это обусловлено их низкой сжимаемостью, то есть склонностью к сохранению постоянного объёма при воздействии большого давления.

В основе работы гидравлических прессов заложен закон Паскаля, согласно которому давление в жидкости одинаково передаётся по всем направлениям и одинаково во всём объёме. Поэтому изготовив систему из двух сообщающихся гидравлических цилиндров с поршнями разного диаметра, можно прикладывая усилие к поршню малого диаметра получать на поршне большого диаметра большее усилие, величина которого зависит от жидкости, заполняющей цилиндры, и отношения их диаметров. В качестве рабочей жидкости в гидравлических прессах используют, как правило, воду либо масло. Это обусловлено их низкой сжимаемостью, то есть склонностью к сохранению постоянного объёма при воздействии большого давления.

Основные узлы гидравлического пресса: станина (как правило, колонного типа), подвижная поперечина, главный (рабочий) и возвратные цилиндры. В конструкциях мощных прессов предусмотрен гидравлический цилиндр, который уравновешивает подвижную поперечину. Принцип действия гидравлического пресса состоит в том, что под давлением жидкости, являющейся носителем энергии (рабочим телом), плунжер выталкивается из главного цилиндра, перемещает подвижную поперечину с установленным на ней бойком и после упора в заготовку, расположенную на столе, пластически деформирует ее.

В механическом прессе деформация заготовки происходит за счёт возвратно-поступательного движения ползуна, приводимого от электрического двигателя. Основными узлами механического пресса являются: стальная или чугунная станина, шатун, подвижная поперечина (ползун). Эксцентриковый пресс – это механический пресс, в котором вместо коленчатого вала используется эксцентрик для перемещения ползуна.

Полная номенклатура листообрабатывающих станков находится в соответсвтующем разделе

Кривошипный пресс. Новая схема | СамЭлектрик.ру

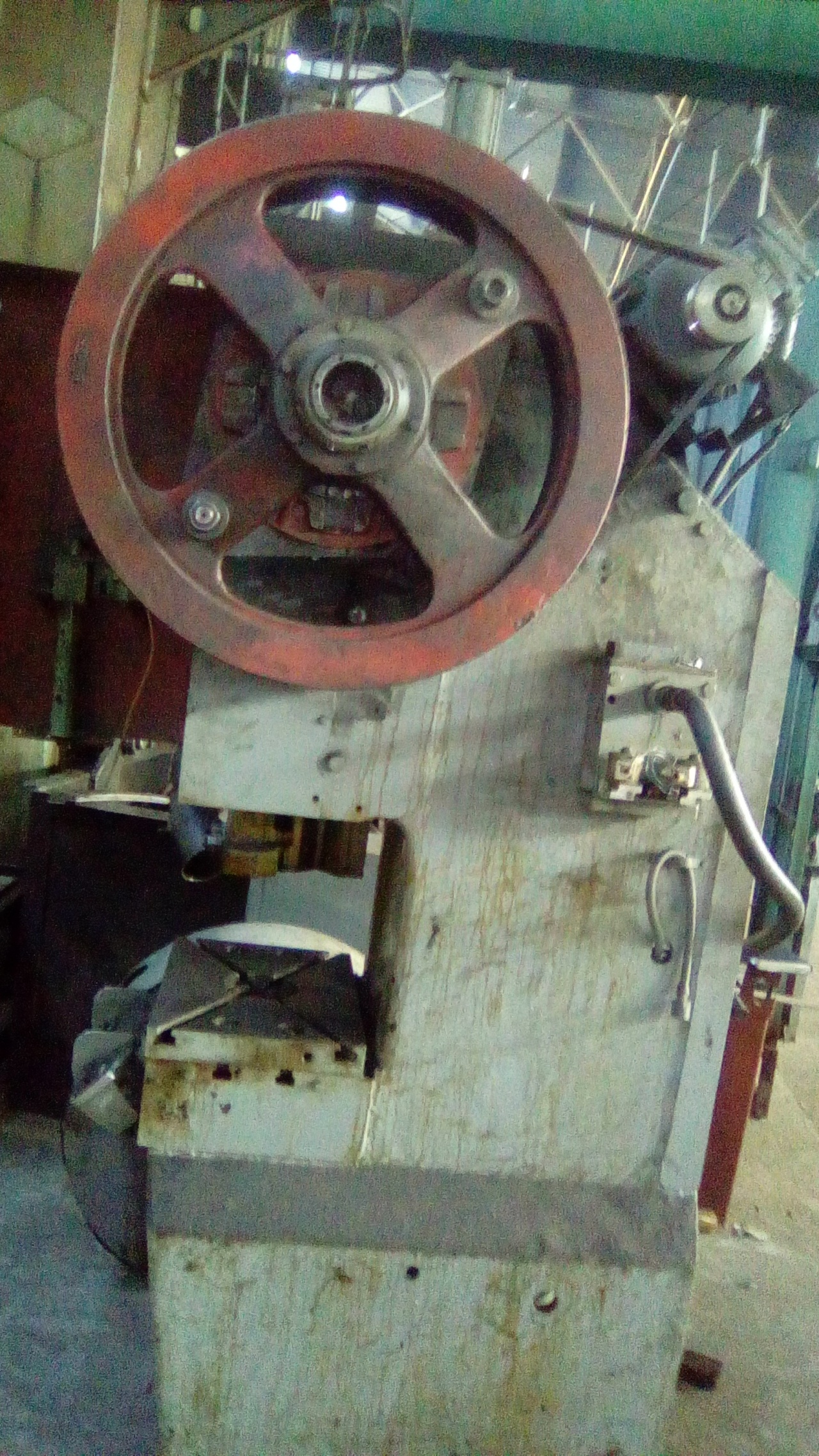

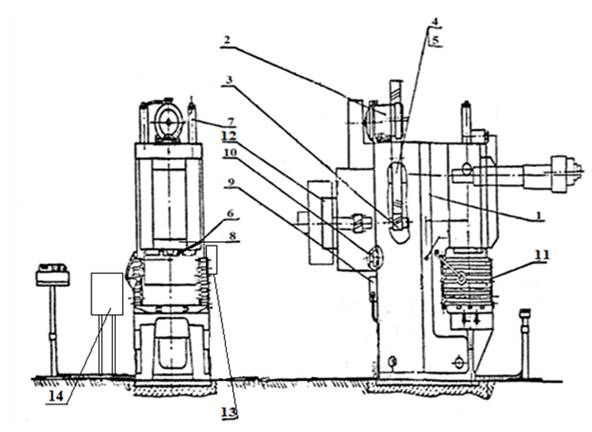

Сегодня публикую в рубрике Промышленное блога СамЭлектрик.ру небольшую заметку про переделку электрической схемы кривошипного пресса КД 2122К. Расскажу про механику и кинематику пресса, а также вместе построим принципиальную электрическую схему. В конце дам ссылки на статьи про подобное промышленное оборудование.

Астраханский пресс КД в цеху обработки металлаПресс я застал в ужасном состоянии, он не работал вообще, мне предстояло полностью восстановить его электрическую схему.

С опытом появляется интуитивное чутьё, как у переводчика – язык алгоритма переводится в язык электросхем, и я уже знаю, как это сделать и на чем реализовать, причем вариантов может быть несколько.

В этой статье не важен сам пресс. Важен принцип, как и в любом деле. Думаю, что статья пригодится всем, кто сталкивается в своей работе с релейной автоматикой.

Заранее извиняюсь перед ценителями прекрасного — если для вас красота важнее принципов работы, поищите красивые картинки в Гугле.

Описание пресса

Работа пресса описывается словами так: Постоянно крутится двигатель с маховиком. При нажатии педали (или кнопки) срабатывает пневматическая муфта, через которую вращение маховика передается через кривошип на прессовой блок. Этот блок установленным на нем пуансоном либо резаком выдавливает в металле или вырезает нужные детали.

Маховик:

Маховик пресса. Видно шланг, воздух в котором приводит в действие муфтуВидели работу паровоза, где продольное движение вперед-назад преобразуется во вращательное движение колеса? Вот, то же самое происходит и в этом прессе, только наоборот – вращательное преобразуется в движение вверх-вниз.

Положение маховика для его остановки (то есть, для отключения электромагнита муфты) определяется с помощью бесконтактного датчика БВК201:

Бесконтактный датчик для определения углового положения маховика прессаВот картинка, поясняющая работу этого датчика:

Работа датчика положенияПоказано исходное положение. Датчик активен, т.е. его контакты замкнуты. При вращении активатора в конце цикла он попадает в прорезь, и деактивируется. Далее важна инерция, благодаря которой активатор поворачивается ещё чуть, чтобы датчик снова стал активен. Эта инерция настраивается прижимом муфты.

Этот алгоритм мне нужно было реализовать в реальной схеме.

У меня на блоге есть также описания принципов работы и электрических схем других прессов – гидравлического и пневматического пресса. Рекомендую.

Шильдик:

Шильдик пресса КД 2122К усилие 16 тоннК прессу постоянно подводится сжатый воздух давлением не менее 6 кгс/см2 для работы муфты.

В интернете есть инструкции и схемы для этого и подобных прессов, схема очень сложная, на транзисторах, с множеством функций и установок. Как правило, схема быстро ломается, и умельцы (такие, как я) переделывают на упрощенный вариант. О чём речь в статье.

Как правило, схема быстро ломается, и умельцы (такие, как я) переделывают на упрощенный вариант. О чём речь в статье.

Работу пресса можно будет увидеть на видео в конце статьи.

Данные для построения схемы

Схема представляла собой такое безобразие:

Схема электрическая пресса КДИсходные данные следующие.

Педаль, кнопки включения/выключения двигателя, тумблер включения/выключения ручного режима (режима наладки), две кнопки ручного проруба (как в прессе гидравлическом и пневматическом), индуктивный датчик положения кривошипа. Это входные элементы схемы.

Выходные данные – электродвигатель асинхронный трехфазный 1,5 кВт, клапан электропневматический на +24 В, и немного индикации.

Поскольку трансформатор уже был, то по любому цепи управления будут питаться через него. Вариант с гальванической развязкой всегда более предпочтительнее, поскольку схема будет под низким потенциалом, и безопасна при прикосновении к токоведущим частям.

Конечно, конфетку из этого:

Потроха внутри электрошкафасделать не получится, поскольку вариант бюджетный, но работать надежно моя схема будет, гарантирую. На момент написания статьи пресс крутится больше двух лет, без рекламаций.

На момент написания статьи пресс крутится больше двух лет, без рекламаций.

Некоторые детали

Как определяется время, когда нужно выключить муфту? По щелевому индуктивному концевому выключателю (бесконтактному датчику приближения) БВК201, у которого три провода:

- красный – +24В,

- белый – 0В,

- синий – выход.

Датчик нормально открытый, PNP.

Датчик БВК 201. По нему определяется положение маховика прессаПодробнее, что это означает, я писал в статье про датчики.

Важно! Датчик БВК – с открытым коллектором, а это значит, что вольтметром его не проверить, его надо обязательно подключать на нагрузку. Например, на катушку реле. Или на резистор 1-2 кОм, и на нем мерить напряжение, внося в щель датчика активатор (металлическую пластину).

Клапан пневматический – нормально закрытый, когда на него подается 24 В постоянного тока, он приводит в действие муфту. Реально у клапана 2 катушки, соединенных параллельно.

Панель управления выглядела так:

Кнопки пресса на панели управленияСо стороны подключения:

Кнопки панели управления пресса, вид с обратной стороны. Внизу видно часть педалиСоставляем схему кривошипного пресса

Простейшая схема, которая реализует нужный алгоритм, может выглядеть так:

Простейшая схема пресса кривошипногоЧто напоминает? Да, это классическая схема с самоподхватом, которая широко применяется для запуска электродвигателей. Нулевой провод датчика решил не указывать, чтобы не загромождать схему. Не стал показывать и силовые, аварийные и питающие цепи – по этому вопросу я уже писал на блоге не раз.

Контакты датчика – равносильны кнопке “Стоп”, SB – это педаль, либо 2 последовательные кнопки на панели. Реле КА1 имеет 2 группы контактов – одни для самоподхвата, другие – для включения электромагнита пневмоклапана ЭМ.

Работу схемы с самоподхватом можно представить как триггер, поскольку при кратковременном нажатии на Пуск она взводится, т.е Пуск = Set, Стоп = Reset, КА1 = Q (выход).

Нажатие на педаль SB – реле КА включается, становится на самоподхват своими контактами КА, и остается включенным до тех пор, пока датчик не разомкнет цепь питания реле. Так может пройти несколько ударов, пока оператор держит нажатой педаль. При отжатии педали цикл удара завершится в верхней точке, в месте перехода датчика через ноль.

При совершении полного оборота датчик деактивируется, КА1 выключается, активатор датчика по инерции проворачивается, и датчик активируется, чтобы можно было начать новый цикл прессования.

Чтобы при переходе через ноль клапан не щёлкал, контакты КА1, включающие ЭМ, можно зашунтировать НО контактами педали. Поскольку таких контактов у педали, как правило, нет – нужно поставить промежуточное реле.

Продолжаем усовершенствовать схему. Для того, чтобы можно было непрерывно вращать маховик, датчик можно зашунтировать. Тогда при кратковременном нажатии на педаль ЭМ включится, и будет оставаться включенным, пока не будет выключен непрерывный режим:

В схему добавляем выключатель SA1На этой схеме я и остановился, только датчик включен через промежуточное реле.

Ещё есть в режиме наладки интересная и нужная особенность – при включении этого ручного режима можно сделать так, чтобы двигатель отключался. Тогда можно вручную крутить маховик как в одну, так и в другую сторону. Это полезно в тех аварийных случаях, когда пуансон пресса застревает в нижнем положении. Произойти это может в разных случаях – заклинивание детали, пропадание воздуха (точнее, понижение давления), и попадание руки под пресс. К сожалению, все эти случаи в массовом производстве – не редкость…

Продолжаем усложнять. Вводим ещё одно реле КА2, которое позволяет работать в режиме “1 нажатие = 1 удар”. Этот режим нужен для безопасности и не позволяет оператору сильно увлекаться.

Схема пресса с ограничением в 1 ударПравая часть схемы осталась абсолютно та же, только второй НЗ контакт педали служит “анти-самоподхватом” – если педаль нажата, он разомкнут, и при размыкании датчика в конце цикла реле КА2 выключается.

Выключается этот режим тумблером SA2.

Нулевая защита

Про нулевую защиту я уже писал в статье про аварийные цепи в промышленном оборудовании. Основной смысл таков, что станок не должен начать вращаться при включении питания. Нужно сначала привести все механизмы в исходное состояние, нажать на кнопку готовности, и только потом можно запускать двигатели.

Основной смысл таков, что станок не должен начать вращаться при включении питания. Нужно сначала привести все механизмы в исходное состояние, нажать на кнопку готовности, и только потом можно запускать двигатели.

Например, такой принцип заложен в нулевой защите токарных станков – при подаче питания двигатель невозможно будет включить, пока коробка передач не будет приведена в нейтральное положение.

Предлагаю схему, которая при подаче питания проверяет, что педаль в ненажатом состоянии, о чем будет говорить включенное реле КА3:

Схема с нулевой защитойПри кратковременном нажатии педали SB реле КА3 продолжает оставаться включенным на самоподхвате, и на самоподхват становится КА1. Через контакты реле КА1 и КА3 включается ЭМ. При деактивации датчика (конец цикла) оба реле сбрасываются. За счет инерции датчик опять становится активным, и КА3 включается. Схема вновь готова к работе.

Такая схема исключает самопроизвольное включение пресса при проблемах с педалью – застревание, нажатие произвольным предметом.

Что получилось

Не судите строго, всё делалось на скорую руку и из подручных деталей.

Короче, бюджетный вариант:

Собранная схема пресса КДФото сделано после двух лет эксплуатации пресса. Вон тот черный кабель на верхние клеммы вводного автомата цеплял не я!

Видео работы пресса

Скачать файлы

Если хотите узнать, как составляются релейные схемы по науке – скачайте интересную книжку:

• Логические приемы составления и анализа релейно-контактных и бесконтактных схем / Методические указания (пособие) к практическим занятиям по курсу «Системы автоматизированного управления» Направление 220300 — Автоматизированные технологии и производства, pdf, 304.8 kB, скачан: 544 раз./

Файл Splan, в котором я делал схемы к этой статье:

• Пресс КД / Схемы в формате SPlan. , zip, 16.7 kB, скачан: 703 раз./

, zip, 16.7 kB, скачан: 703 раз./

Оригинал статьи

Буду рад ответить на вопросы и замечания коллег в комментариях.

Статьи на Дзене на тему статьи:Если интересны темы канала, заходите также на мой блог — https://samelectric.ru/ и в группу ВК — https://vk.com/samelectricНе забываем подписываться и ставить лайки, впереди много интересного!горячештамповочные, настольные, механические, ручные, двойного действия, одностоечные, коленные, шатунные и другие

Кривошипный пресс купить стоит в том случае, если существует производственная необходимость в штамповке разнообразных деталей. Рассматривая кривошипно-шатунный пресс с точки зрения конструкции, стоит отметить, что в качестве его рабочей части выступает штамп, который состоит из:

- пуансона – подвижная часть;

- матрицы – неподвижная часть.

Принцип работы кривошипного пресса

Пресс кривошипный оснащается электроприводом, необходимым для сообщения карданному валу вращения: именно оно впоследствии и преобразуется в возвратно-поступательное движение ползуна.

Область использования

Наиболее простые модели, например, кривошипный одностоечный пресс используется для вырубки и гибки, а также неглубокой вытяжки металла.

Пресс кривошипный (25 тонн) в ряде случаев оборудуется системой для подачи заготовок. Впрочем, оснащен пресс кривошипный (160 тонн) может быть и системой удаления отходов.

Сравнительный анализ показал, что кривошипный пресс (100 тонн) превосходит по степени своей производительности гидравлический молот в 1,5-3 раза. В дополнение к этому, пресс кривошипный (100т) обеспечивает более высокое качество конечного продукта.

Качественное обслуживание и ремонт – залог долговечности оборудования

Вполне логично, что прессы, впрочем, как и любое другое оборудование, в результате активной эксплуатации или износа могут сломаться. И в том случае, если замечена неисправность в работе оборудования, ремонт кривошипных прессов можно доверять исключительно профессионалам.

Приобрести подходящий кривошипный пресс, цена на который будет оптимальной, можно в компании «Русстанко». Мы предлагаем вниманию обширный ассортимент продукции, а в каталоге представлены:

- пресс кривошипный на 40 тонн;

- пресс кривошипный на 63 т;

- кривошипный пресс на 16 тонн и некоторые другие модели оборудования.

Переводчик – словарь и онлайн перевод на английский, русский, немецкий, французский, украинский и другие языки.

Кривошипный пресс

Кривошипный пресс используется для штамповки разнообразных деталей. это установки с кривошипно-polzuny механизм движения. привода вращения преобразуется в поступательное движение ползуна, при этом работает пресс. Коленчатые валы изготовлены из термически обработанной стали 40ХНМА, 40ХН и 45. случается, что поверхности стали иногда подвергают роликовой накатки или склерозирование. все это делается для того, чтобы дать надежность в рабочие оптом shacham и сделать их сильными. пресс-валы вращаются в подшипниках, изготовлены из бронзы, делает их уха. Рабочим инструментом этой машины является штамп пуансон. В своем составе он имеет две части: мобильные прилагается к устройству слайдер устанавливается и закрепляется на столе. за один оборот шатуна пресса полный ход. Этот пункт сделан путем штемпелевать слайд движется вперед. Сила пресса создается вращающий момент. В свою очередь, крутящий момент становится возможным за счет привода. привод состоит из электродвигателя, шестерни редукторов, тормозов, сцепления и маховика. двигатель вращает маховик, за счет силы инерции на коленчатый вал, создают крутящий момент. так что пресс может функционировать как по схеме одиночных ходов, отключение муфты после каждого полного хода, и в автоматическом режиме, сцепление всегда включено. В ход ползуна и инсульта, номинальное усилие, габариты таблице определяют технологические характеристики кривошипных прессов.

все это делается для того, чтобы дать надежность в рабочие оптом shacham и сделать их сильными. пресс-валы вращаются в подшипниках, изготовлены из бронзы, делает их уха. Рабочим инструментом этой машины является штамп пуансон. В своем составе он имеет две части: мобильные прилагается к устройству слайдер устанавливается и закрепляется на столе. за один оборот шатуна пресса полный ход. Этот пункт сделан путем штемпелевать слайд движется вперед. Сила пресса создается вращающий момент. В свою очередь, крутящий момент становится возможным за счет привода. привод состоит из электродвигателя, шестерни редукторов, тормозов, сцепления и маховика. двигатель вращает маховик, за счет силы инерции на коленчатый вал, создают крутящий момент. так что пресс может функционировать как по схеме одиночных ходов, отключение муфты после каждого полного хода, и в автоматическом режиме, сцепление всегда включено. В ход ползуна и инсульта, номинальное усилие, габариты таблице определяют технологические характеристики кривошипных прессов. он может быть разной конструкции, каждая представляет собой определенный вид тиснения. Кривошипный пресс для различных операций листовой штамповки является общего назначения. Генеральный пресс-целью может быть: Две точки закрытые / открытые действия. Закрыли один-провернуть простейшую / открытые действия. Открытый пресс кривошипный имеет свободный доступ к матрицы пространства с трех сторон спереди и по бокам. такой пресс может быть поворотный и nenaklonyaemy. Inclinable давления является своего рода сборного основания и стойки, выполнены в одном экземпляре для облегчения удаления отштампованных изделий, стойку можно наклонять. В пресс-мотора маховик получает движение с помощью клиноременной передачи. для изготовления ненаклоняемого кривошипные открытого типа печати используется литая цельная рама. мотор ездить на таком прессе из-за клиноременные и зубчатые передачи.

он может быть разной конструкции, каждая представляет собой определенный вид тиснения. Кривошипный пресс для различных операций листовой штамповки является общего назначения. Генеральный пресс-целью может быть: Две точки закрытые / открытые действия. Закрыли один-провернуть простейшую / открытые действия. Открытый пресс кривошипный имеет свободный доступ к матрицы пространства с трех сторон спереди и по бокам. такой пресс может быть поворотный и nenaklonyaemy. Inclinable давления является своего рода сборного основания и стойки, выполнены в одном экземпляре для облегчения удаления отштампованных изделий, стойку можно наклонять. В пресс-мотора маховик получает движение с помощью клиноременной передачи. для изготовления ненаклоняемого кривошипные открытого типа печати используется литая цельная рама. мотор ездить на таком прессе из-за клиноременные и зубчатые передачи.

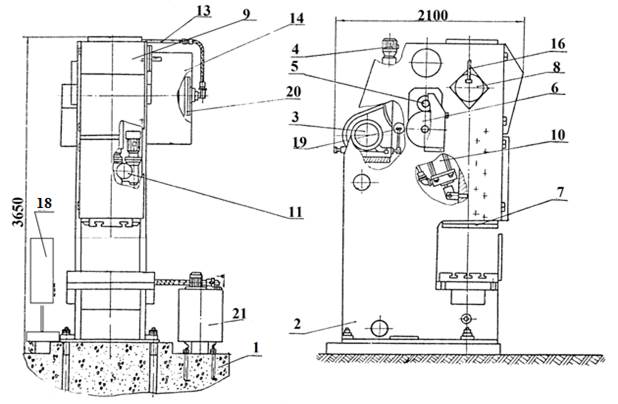

Настольный пресс с кривошипно шатунным механизмом

Усилие: от 6,3 до 100 тонн

Размер стола: от 240 х 360 до 520 х 860 мм

Тип муфты: электромеханическая

Trade-in

Наша компания предоставляет уникальную возможность приобрести новый четырехсторонний станок по системе Trade -in:

Область применения кривошипных прессов – горячая или холодная штамповка металлических изделий и металлоконструкций. В перечень выполняемых на станке операций входят вытяжка, гибка, обрезка, вырубка деталей с гарантией высокого качества, точности и производительности. Все это при сравнительно низкой цене делает их вполне конкурентоспособными на рынке.

В перечень выполняемых на станке операций входят вытяжка, гибка, обрезка, вырубка деталей с гарантией высокого качества, точности и производительности. Все это при сравнительно низкой цене делает их вполне конкурентоспособными на рынке.

Технические особенности и преимущества кривошипных механических прессов

Оборудование данного типа относится к категории кузнечно-штамповочных машин. Его главный элемент – кривошипно-ползунный механизм. Его приводят в движение коленчатый, кривошипный или эксцентриковый валы, преобразующие вращение привода в возвратно-поступательное движение рабочего узла. Связующим звеном между валами и рабочим узлом выступают рычажные механизмы. Воздействие на металл отличается значительной силой, и в результате заготовка принимает нужную форму и размеры.

Разнообразие способов воздействия на металл определило разнообразие моделей кривошипных прессов. В настоящее время, в модельном ряду представлены чеканочные, горизонтально-ковочные, горячештамповочные, холодновысадочные и специальные образцы оборудования. В основе каждого типа станка лежит механический принцип воздействия на заготовку, но выполняемые операции могут отличаться от простой к сложной – вытяжка разной степени, вырубка, сгибание, особые варианты вытяжки и т.д.

Важное преимущество кривошипного пресса – значительная эффективность работы, превышающая возможности гидравлического молота в два-три раза. При этом оборудование работает бесшумно, без ударов и толчков, способных негативно повлиять на структуру металла и качество готового изделия.

В отдельную группу стоит выделить кривошипно-шатунные прессы. Их достоинства – универсальность, выполнение всех типов штамповочных операций и целый перечень полезных опций. В их числе – механизированная система регулирования высоты, подштампованная плита, отверстия для выполнения сквозных отверстий «на провал». Установка на оборудование устройства автоматической подачи заготовок и системы управления превратит станок в автоматизированную штамповочную линию, отличающуюся высокой производительностью и качеством металлообработки. Такое решение позволит успешно задействовать прессы в средне- и крупносерийном производстве, делающем ставку на рост объемов выпуска продукции.

Такое решение позволит успешно задействовать прессы в средне- и крупносерийном производстве, делающем ставку на рост объемов выпуска продукции.

Купить кривошипно-штамповочный пресс по приемлемой цене

В каталоге Ассоциации КАМИ представлен широкий ассортимент кривошипно-коленных, горячештамповочных и прочих моделей прессов, реализуемых на условиях длительной гарантии качества и приемлемого уровня цен. Для получения дополнительных консультаций и ответов на вопросы звоните по указанному на сайте телефону.

Пресс штамповочный, при помощи которого выполняется ковка металлических заготовок, работает по достаточно простой схеме. Принцип его работы, по сути, схож с принципом действия обычного молотка, которым наносятся удары по металлическому изделию, чтобы деформировать его и придать ему требуемую конфигурацию.

Механические прессы типа К2130 применяются на участках холодной листовой штамповки

Штамповочные прессы гидравлического и кривошипного типа

С того момента, как люди научились выполнять обработку металла давлением, работа специалиста, который ей занимался, считалась одной из самых почетных. С течением времени потребность в металлических изделиях, полученных по технологии ковки, только возрастала, в них стала нуждаться и активно развивающаяся промышленность. Все это привело к тому, что для ковки стал использоваться не ручной труд кузнецов, а специальное оборудование для штамповки.

С течением времени потребность в металлических изделиях, полученных по технологии ковки, только возрастала, в них стала нуждаться и активно развивающаяся промышленность. Все это привело к тому, что для ковки стал использоваться не ручной труд кузнецов, а специальное оборудование для штамповки.

Достаточно распространенным типом устройств, используемых для ковки, является своеобразный аналог молота – штамповочный пресс. Применяя такое штамповочное оборудование, можно выполнять целый перечень технологических операций, а именно: изменение формы заготовки путем ее пластической деформации, формирование на ее поверхности заданного рельефа, вырубание отдельных фрагментов и др. На таком устройстве, в частности, придают форму заготовкам, для изготовления которых было использовано литье. Прессы, применяемые для штамповочных операций, могут быть кривошипными или гидравлическими.

Схемы прессов: а – вертикальный гидравлический; б – горизонтальный; в – кривошипный; г – фрикционный; д – гидровинтовой

Пресс кривошипный применяют в тех случаях, когда необходимо выполнить несложную обработку металла давлением. Основным элементом такого оборудования, который преобразует вращательное движение вала приводного электродвигателя в возвратно-поступательное перемещение ползуна, является кривошипно-шатунный механизм. Именно поэтому пресс кривошипный часто называют штамповочным кривошипно-шатунным прессом. Он очень популярен как среди производственников, так и среди частных мастеров, существуют даже модели настольного кривошипного пресса. Объясняется такая популярность не только высокой эффективностью и функциональностью этого оборудования, но также и тем, что обслуживание и ремонт кривошипных прессов не вызывает особых проблем.

Основным элементом такого оборудования, который преобразует вращательное движение вала приводного электродвигателя в возвратно-поступательное перемещение ползуна, является кривошипно-шатунный механизм. Именно поэтому пресс кривошипный часто называют штамповочным кривошипно-шатунным прессом. Он очень популярен как среди производственников, так и среди частных мастеров, существуют даже модели настольного кривошипного пресса. Объясняется такая популярность не только высокой эффективностью и функциональностью этого оборудования, но также и тем, что обслуживание и ремонт кривошипных прессов не вызывает особых проблем.

Гидравлические штамповочные прессы оснащаются двумя рабочими камерами, в которых в рабочей жидкости создается требуемое давление. Жидкость под давлением поступает в цилиндр с другим поршнем, посредством которого и сообщается возвратно-поступательное движение ползуну.

Радиально-ковочное оборудование для горячей обработки металла

Радиально-ковочный станок используется для того, чтобы с высокой производительностью изготавливать валы различного диаметра. На таком агрегате можно наладить производство до 300 тысяч готовых изделий в год, чего вполне достаточно для того, чтобы обеспечить ими крупное производственное предприятие.

На таком агрегате можно наладить производство до 300 тысяч готовых изделий в год, чего вполне достаточно для того, чтобы обеспечить ими крупное производственное предприятие.

Ограниченность использования такого станка для штамповки металла объясняется не только его высокой стоимостью, но еще и тем, что настройка его рабочих режимов представляет собой достаточно сложный процесс, поэтому выполнять ее целесообразно лишь в том случае, если планируется выпускать изделия определенного диаметра большими партиями.

Радиально-ковочная машина (РКМ) обеспечивает высокую точность штамповки, выдавая детали с минимальными припусками

Последовательность действий, в процессе которых выполняется радиальная ковка, выглядит следующим образом.

- Деталь, чтобы довести ее до требуемой температуры нагрева, подают в индукционное устройство.

- После того как металл приобретет требуемую степень пластичности, деталь по роликовому контейнеру (рольтангу) отправляют к захватному устройству, с помощью которого она подается в зону обработки.

- Там заготовка фиксируется элементами другого захватного устройства, после чего на нее воздействуют посредством специальных бойков.

- Для равномерной обработки со всех сторон деталь постоянно вращают, для чего используется специальный захватный механизм.

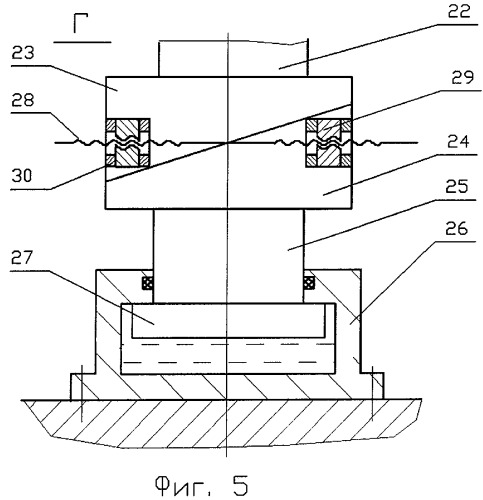

Схемы действия ковочных машин радиального и ротационного типа

Для того чтобы привести в движение рабочий механизм оборудования для радиальной ковки, используют кинематическую схему, элементами которой являются:

- приводной электродвигатель;

- клиноременная передача;

- четыре установленных вертикально вала с эксцентриковыми буксами;

- шатун с закрепленными на нем бойком и ползуном.

Основные элементы автоматики станка – это копирные барабаны, которые отвечают как за синхронное сближение бойков, так и за последующее движение заготовки. Вращение захвату, в котором удерживается обрабатываемая деталь, сообщается электродвигателем через элементы червячной передачи. Торможение данного механизма, которое осуществляется в момент ковки, обеспечивает пружинная муфта.

Одной из разновидностей ковочного оборудования является горизонтально-ковочный станок, в котором обрабатываемая деталь также располагается параллельно земле. Устройства данного типа используются преимущественно для формирования торцевых утолщений на заготовках стержневого типа. Деталь при обработке располагается в разъемной матрице, каналы которой ориентированы в горизонтальной плоскости.

Процесс обработки, выполняемой на таком станке, происходит в следующей последовательности.

- Заготовка укладывается в неподвижную часть матрицы.

- Подвижная часть матрицы, соединенная с ползуном, приводится в действие посредством коленчатого вала.

- Приближаясь к неподвижной половине формы, подвижная часть матрицы плотно охватывает обрабатываемый стержень.

- После зажима детали верхней частью формы коленчатый вал, соединенный с шатуном, приводит в действие ударные пуансоны.

- По окончании обработки все подвижные части станка возвращаются в исходное положение, а подвижная и неподвижная части формы размыкаются.

Ковочный молот с пневмоприводом

Пневматический пресс – это эффективное, но в то же время доступное по стоимости ковочное оборудование, отличающееся, кроме того, компактными габаритами. Работает такой станок за счет энергии сжатого воздуха, за подачу которого к механизмам отвечает встроенный компрессор. Работу компрессора, поршни которого, двигаясь в его главном цилиндре, как раз и создают поток воздуха с требуемым давлением, обеспечивает приводной электродвигатель.

Поскольку работу ударного механизма пневматического ковочного станка обеспечивает кривошип, то его конструкция напоминает устройство кривошипного пресса. Перед запуском такого оборудования компрессорный и рабочий поршни в главном цилиндре находятся в крайнем верхнем и крайнем нижнем положениях. Когда станок запускается в действие, поршни начинают двигаться по направлению друг к другу, сжимая находящийся между ними воздух, давление которого передается на кривошип, напрямую соединенный с бойком. На один удар рабочей части молота пневматического станка приходится один оборот кривошипного механизма. Соответственно, чтобы воздействие молота на заготовку выполнялось с более высокой частотой, необходимо обеспечить более интенсивную работу компрессора. Даже несмотря на свои небольшие габариты, пневматический пресс может обеспечить массу удара молота, доходящую до 1 тонны.

Когда станок запускается в действие, поршни начинают двигаться по направлению друг к другу, сжимая находящийся между ними воздух, давление которого передается на кривошип, напрямую соединенный с бойком. На один удар рабочей части молота пневматического станка приходится один оборот кривошипного механизма. Соответственно, чтобы воздействие молота на заготовку выполнялось с более высокой частотой, необходимо обеспечить более интенсивную работу компрессора. Даже несмотря на свои небольшие габариты, пневматический пресс может обеспечить массу удара молота, доходящую до 1 тонны.

Молот кузнечный пневматический МА-4129 предназначен для горячей штамповки в открытых штампах

По похожему с пневматическим прессом принципу работает паровоздушный молот, в котором энергию удара обеспечивает горячий пар, подающийся непосредственно из котла или через специальный компрессор. Масса ударов, которой позволяет добиться такое оборудование, может доходить до 8 тонн, а скорость их нанесения составляет 50 м/сек. Работать оно в зависимости от модели может в автоматическом режиме, когда удары по детали наносятся непрерывно, или в ручном, когда для запуска в действие бойка необходимо нажать на соответствующую кнопку или педаль.

Работать оно в зависимости от модели может в автоматическом режиме, когда удары по детали наносятся непрерывно, или в ручном, когда для запуска в действие бойка необходимо нажать на соответствующую кнопку или педаль.

Механические молоты могут использоваться для:

- свободной ковки или ковочных операций, при выполнении которых для формирования готового изделия используется прессформа;

- штамповочных операций с деталями из листового металла – резки по ровной или кривой линии, вырубки по различному контуру, пробивки отверстий (дыропробивной пресс) и др.;

- выколотки – изготовления изделий с использованием специального шаблона.

Ковочное оборудование ротационного и вальцевого типа

На крупных производственных предприятиях для выполнения ковочных операций часто применяется конвейерное оборудование вальцевого типа. Заготовки на нем обрабатываются методом обжима, который выполняют вращающиеся вальцы. По похожему принципу работают и ротационно-ковочные машины, обработка деталей в которых также осуществляется в процессе вращения рабочих органов.

Метод ротационной ковки обеспечивает безотходную обработку заготовок

Специалистам, которые профессионально занимаются ковочными и штамповочными операциями, приходится решать целый ряд вопросов, чтобы получить изделие требуемого качества. В числе таких вопросов, в частности, находятся выбор оборудование, разработка и изготовление пресс-форм, оснащение станков различными инструментами и приспособлениями.

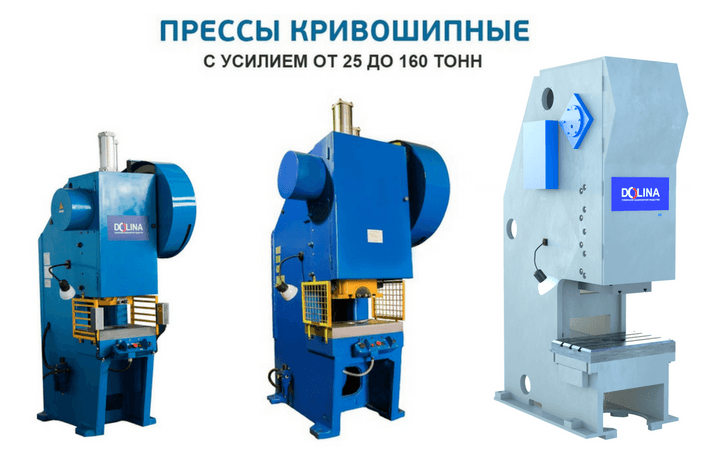

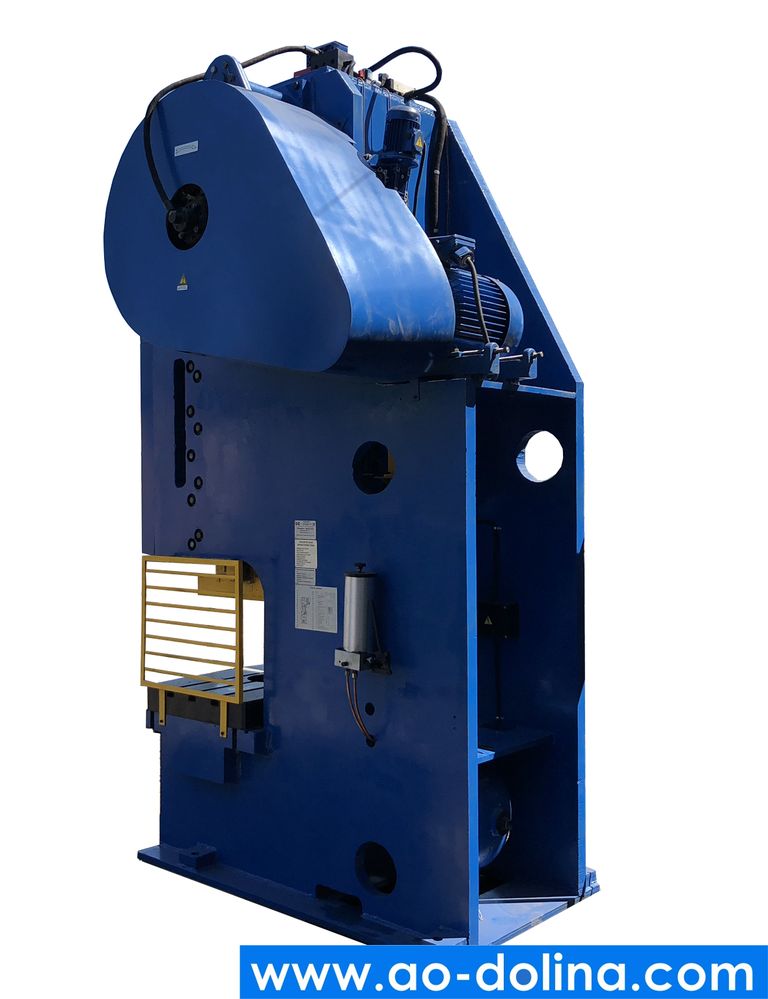

Кувандыкский завод «Долина» осуществляет проектирование, производство и поставку оборудования различного назначения. Техника предприятия эксплуатируется рядом крупных государственных и частных компаний. Модели прессов механических кривошипных представленные в продаже, отличается высоким ресурсом основных узлов и рассчитаны на эксплуатацию в интенсивном режиме. Используя комплектующие, прошедшие тщательную проверку, завод «Долина» в состоянии предоставить восемнадцатимесячную гарантию на всю продукцию.

Описание, особенности и применение прессов для холодной штамповки

Оборудование представляет собой одну из наиболее востребованных промышленностью разновидностей станков. Несмотря на сравнительно высокую цену, кривошипные прессы широко распространены благодаря обширным функциональным возможностям. Оборудование позволяет выполнять листовую и объемную штамповку пластичных материалов (главным образом, стали и других металлов). Важными преимуществами кривошипных прессов являются уникальные характеристики, дающие возможность с высокой скоростью изготавливать сложные детали, практически не нуждающиеся в чистовой обработке.

Основным рабочим органом станка является высокопрочный штамп, именно его конфигурация определяет форму будущего изделия. Штамп состоит из двух частей, одна из которых является подвижной и прикреплена к ползуну, а другая неподвижно зафиксирована на столе. Процесс формирования изделия осуществляется за единственный рабочий ход шатуна кривошипного станка для холодной штамповки. Перемещение привода осуществляется посредством электродвигателя, создающего инерционную силу на валу. Пресс кривошипный штамповочный способен работать как в полностью автоматическом режиме, так и в режиме одиночного хода, когда отключение муфты происходит после каждого рабочего цикла.

Перемещение привода осуществляется посредством электродвигателя, создающего инерционную силу на валу. Пресс кривошипный штамповочный способен работать как в полностью автоматическом режиме, так и в режиме одиночного хода, когда отключение муфты происходит после каждого рабочего цикла.

При выборе станка с подходящими характеристиками следует ориентироваться на габариты, толщину и тип обрабатываемых заготовок. Также рекомендуется обратить внимание на скорость и точность штамповки. У нас можно купить модели кривошипных прессов, которые могут иметь от одного до трех ползунов; количество данных элементов определяет сложность вытяжки, выполняемой оборудованием.

Завод «Долина»: продажа кривошипных станков на оптимальных условиях

В каталоге предприятия представлены станки трех основных разновидностей. Пресса механические кривошипные различаются конструкцией (которая может быть наклоняемой либо ненаклоняемой, отрытой или закрытой), размерами стола, развиваемым усилием. Сотрудники предприятия готовы обстоятельно рассказать об особенностях каждой модели, а также помочь определиться с наиболее подходящей модификацией.

Менеджеры компании помогут купить подходящий кривошипный пресс по приемлемой цене, а также организуют перевозку оборудования в пределах РФ и стран СНГ. Доставка осуществляется проверенными ТК. По желанию заказчика, сотрудники завода «Долина» выполнят монтаж штамповочного пресса и пусконаладочные работы.

Качественное светодиодное оборудование от «Arlight» — выбор экономного хозяина | СлСтрой

Любой человек хочет, чтобы его жилище/работа/дача были качественно освещены. Чтобы этого добиться, необходимо подбирать продвинутое световое оборудование, которое производится надежными и известными фирмами. В России такой фирмой является «Arlight» — известный бренд светодиодного оборудования. «Arlight» создает осветительные приборы высокого качества для любых видов поверхностей.

Светодиодное освещение Arlight уже длительный срок украшает помещения клиентов, так как фирма работает с далекого 2005 года. За это время сотрудники компании получили огромный опыт в своей отрасли, что повысило качество оборудования и вывело «Arlight» на лидерскую позицию рынка товаров светодиодного оборудования.

Светодиодная лента от «Arlight» является ведущим продуктом отрасли светового оборудования, задавая современные тенденции отрасли для всех коллег и конкурентов, которые равняются на лидера. Три основные позиции «Arlight» выводят фирму вперед конкурентов:

- долговечность;

- надежность;

- доступность.

Эта троица принципов стала основополагающими тенденциями развития фирмы, «тремя слонами», на которых держится их продукция. Сотрудники фирмы ставят качество во главе угла своей деятельности, зная, что для удержания лидерства необходимо действовать только наилучшим способом.

На данный момент фирма расширила свою продукцию до 3000 наименований оборудования, причем вся продукция компании подпадает под термин «профессиональная техника». В списках продукции значатся как светодиодные ленты, так и все комплектующие для светодиодного освещения.

Качество продукции от «Arlight» может подтвердить соответствующая документация, указывающая, что техника для светодиодного освещения полностью повторяет все технические регламенты Таможенного союза и Государственный стандарт качества.

Также стоит заметить, что все светильники и светодиодные ленты Arlight используют современную технологию производства, основанные на новых вариантах светодиодов, что увеличивает гарантийный срок использования продукции со стандартного года, до трех лет. Отсутствие деградации приборов на это время гарантировано.

Кроме этого продукцию от «Arlight» можно найти в любом магазине России, а цены на технику приятно удивят вас своими маленькими показателями.

Добавить комментарий

Макет кривошипно-шатунного механизма

Казалось бы, скучное учебно-наглядное пособие. Все когда-то видели похожее на уроке физики.

Нет. В ближайшие лет тридцать кривошипно-шатунный механизм если не вымрет, то попадёт в Красную книгу, или как там называется её аналог у технарей. Да, сказанное кажется невероятным, ведь процесс только начался, но он уже вовсю идёт. И это — не только моноколёса и электробусы, к которым мы привыкли на удивление быстро. Но теперь мало кого удивляют аккумуляторные садовые триммеры, которых ещё недавно не существовало. Вообще.

И это — не только моноколёса и электробусы, к которым мы привыкли на удивление быстро. Но теперь мало кого удивляют аккумуляторные садовые триммеры, которых ещё недавно не существовало. Вообще.

Так что предлагаемая самоделка автора Instructables под ником TheNick123456789 — не только учебное-наглядное пособие или кинетическая скульптура, но и прижизненный памятник кривошипно-шатунному механизму. Пока ещё прижизненный…

(На самом деле нет. Даже когда человечество по максимуму заменит технику с ДВС аккумуляторными аналогами, кривошипно-шатунные механизмы останутся в многочисленных компрессорах и электролобзиках. В холодильнике у вас на кухне он тоже есть).

Модель включает в себя не только сам кривошипно-шатунный механизм, но и также цилиндр и поршень. Для наглядности из цилиндра вырезан небольшой сектор. Мастер печатает детали устройства из следующих файлов: цилиндр, поршень, коленвал, шатун, поршневой палец.

Есть стереотип, что как только человек приобретает 3D-принтер, он разучивается изготавливать детали самоделок без него. Конечно же, так случается далеко не всегда. Мастер доказывает это, выполнив две детали конструкции из дерева. Принтер работает медленно, как раз в это время TheNick123456789 их и изготавливает. Одна из деталей представляет собой основание, а во второй, перпендикулярной первой, просверлено отверстие для коленвала. И то и другое сделано из доски прямоугольного сечения 50х100 мм. Даже когда они были готовы, печать продолжалась, в общей сложности она заняла 30 часов. Но вот всё готово:

Конечно же, так случается далеко не всегда. Мастер доказывает это, выполнив две детали конструкции из дерева. Принтер работает медленно, как раз в это время TheNick123456789 их и изготавливает. Одна из деталей представляет собой основание, а во второй, перпендикулярной первой, просверлено отверстие для коленвала. И то и другое сделано из доски прямоугольного сечения 50х100 мм. Даже когда они были готовы, печать продолжалась, в общей сложности она заняла 30 часов. Но вот всё готово:

Выемка в цилиндре не только придаёт устройству дополнительную наглядность, но и облегчает сборку. Мастер соединяет цилиндр с основанием при помощи шуруповёрта (и снова пример устройства с электродвигателем, питаемым от аккумуляторов, к которому мы так привыкли, что даже об этом не задумываемся).

Добавляет вторую деревянную деталь с отверстием для коленвала, перпендикулярную первой:

Соединяет между собой коленвал, шатун, поршневой палец и поршень. После чего собирает конструкцию:

Предлагаемый макет, помимо прочего, показывает, что классическое дерево и высокотехнологичная пластмасса — не антагонисты. Если правильно выбрать, какие детали из чего изготавливать, они будут отлично сочетаться в одной конструкции.

Если правильно выбрать, какие детали из чего изготавливать, они будут отлично сочетаться в одной конструкции.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Ремонт одноцилиндрового нажимного коленвала — Как я это делаю.

Пошаговое объяснение того, как я восстанавливаю простые коленчатые валы. -Джефф Хенис

В этой статье реконструированы два коленчатых вала Yamaha DT175 1974 года выпуска, однако шатуны одного и того же типа используются практически во всех текущих производимых (2017) двухтактных одноцилиндровых мотоциклах и почти во всех двухтактных двигателях, выпущенных до 2017 года. можно использовать для восстановления вашего современного KTM.Коленчатые валы с многоцилиндровыми нажимными пальцами также могут быть восстановлены с помощью этих методов, я восстановил двойные и тройные.

После того, как вы приобретете навык, вы сможете сделать одноцилиндровый кривошип примерно за 2 часа, но не преувеличивайте, если в первый раз на это уйдет целый день.

После того, как вы приобретете навык, вы сможете сделать одноцилиндровый кривошип примерно за 2 часа, но не преувеличивайте, если в первый раз на это уйдет целый день.Итак, приступим…

На изображении выше (слева) два коленчатых вала слева находятся в хорошем состоянии, а один справа имеет проблемные язвы ржавчины в месте смещения уплотнения картера. Ржавчина в местах уплотнения — это главное, что я ищу в старом коленчатом вале.Слишком много ямок ржавчины в области уплотнения, и уплотнения корпуса никогда не будут хорошо запечатываться, а это никогда не способствует лучшей работе. Если это дорогой или редкий коленчатый вал с точечной коррозией, есть способы отремонтировать вал, простейшие из которых — это тонкие металлические стержни (Redi-sleve, Timken; или Speedi-sleve, SKF). Другой пример ремонта включает машинную шлифовку области уплотнения до меньшего диаметра и поиск меньшего уплотнения, и есть и другие, но если дешево и легко найти хороший подержанный шатун, просто возьмите хороший для начала.

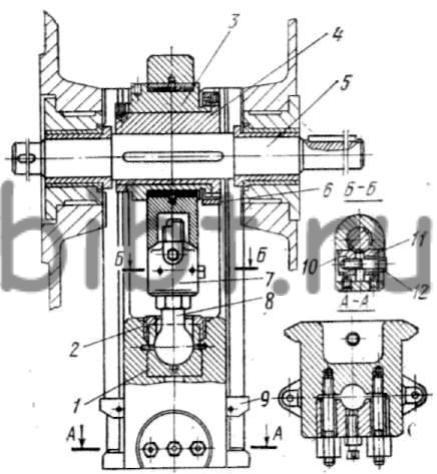

На фотографиях крупным планом выше ржавая рукоятка сравнивается с хорошей рукояткой. На хорошем кривошипе вы можете увидеть две гладкие полированные полосы в месте прохождения уплотнения картера, это нормально, и как выглядит хорошо использованный шатун. Кроме этого, убедитесь, что на валах нет зазубрин, зачищенной резьбы, поврежденных шпоночных пазов или других признаков серьезных механических повреждений. Незначительные механические повреждения или ржавчина на полотнах обычно не вызывают беспокойства, ржавчину можно удалить дробеструйной очисткой или аналогичным механическим способом.

На фотографиях крупным планом выше ржавая рукоятка сравнивается с хорошей рукояткой. На хорошем кривошипе вы можете увидеть две гладкие полированные полосы в месте прохождения уплотнения картера, это нормально, и как выглядит хорошо использованный шатун. Кроме этого, убедитесь, что на валах нет зазубрин, зачищенной резьбы, поврежденных шпоночных пазов или других признаков серьезных механических повреждений. Незначительные механические повреждения или ржавчина на полотнах обычно не вызывают беспокойства, ржавчину можно удалить дробеструйной очисткой или аналогичным механическим способом.Фото 2. СЛЕВА: Сепаратор подшипников, используемый для снятия коренных подшипников. MIDDLE: простой гидравлический пресс. СПРАВА: крупный план пресса, используемого для снятия подшипника.

Первым делом снимите все коренные подшипники, если они все еще находятся на кривошипе. Это делается с помощью сепаратора подшипников и пресса (

Фото 2 ). Единственное, на что следует обращать внимание, — это подшипник, который имеет задиры, ржавчину или приваренный трением к валу, в этом случае может произойти выдолбление шпинделя, что сделает его непригодным для использования без ремонта.Я предпочитаю использовать алюминиевую распорную втулку (нажимной штифт), если мне приходится нажимать на резьбу на конце вала ( Фото 2, справа ), поскольку это менее вероятно, чем стальной нажимной штифт, чтобы повредить их. Точно так же использование алюминиевых прижимных пластин ( Фото 2, справа ) проще для деталей и инструментов, просто убедитесь, что это толстые пластины.Рисунок 1. Измерение ширины коленчатого вала. А. вид спереди. Б. вид сбоку. Ширина измеряется на плоских поверхностях у основания шпинделей, которые контактируют с коренными подшипниками.Я измеряю в трех местах на расстоянии 120 градусов друг от друга (1, 2 и 3 показаны на панели B ) и усредняю результат. Фото 3. СЛЕВА: Штангенциркуль, используемый для измерения ширины кривошипа и толщины регулировочных шайб (если есть). СПРАВА: Как выглядят мои заводские заметки для двух шатунов DT175, обсуждаемых здесь.

После снятия коренных подшипников я измеряю ширину кривошипа (

Рисунок 1 ). Я измеряю ширину на плоских участках земли, которые соприкасаются с коренными подшипниками.Я измеряю в трех местах на расстоянии 120 градусов друг от друга (, рис. 1B, ) и усредняю результат. Измерения производятся с помощью хорошего штангенциркуля. Для этого я предпочитаю более крупные 12-дюймовые суппорты (P фото 3 ), так как у меньших, более распространенных 6-дюймовых суппортов обычно недостаточно досягаемости, чтобы дотянуться до плоскости. Если у основания шпинделей есть прокладки (, как показано на Рисунке 1A, ), измерьте и их ширину. На этом этапе все, что вам действительно нужно знать, это ширина кривошипа, как показано на рисунке 1A, не беспокойтесь о зазоре шатуна шатуна, вы можете измерить его щупом для справки на этом этапе, если вы нравится, но вам не нужно это знать, чтобы продолжить.Это связано с тем, что вы никогда не получите точно такой же зазор шатуна и ширину кривошипа, какими они были изначально, для них более важно приземлиться в диапазоне, пригодном для использования, как будет обсуждаться позже.Фото 4. Выдавливание штифта, этап 1. Слева: пресс S установлен с использованием пластин из мягкой стали толщиной 1/4 дюйма (угловая сталь) для поддержки перемычек. Справа: Ослабленные детали после выдавливания штифта из первой перемычки. Фото 5. Выдавливание пальца, шаг 2. Слева: Простая установка пресса для снятия пальца кривошипа. Из старых штифтов кривошипа и штока получаются отличные нажимные штифты. Справа: свободные перемычки после полного удаления штифта.

Шатун кривошипа выжимается в два этапа с помощью простого 20-тонного пресса (стр.

, фото 4 и 5 ). Вы можете легко купить такой пресс, но 50-тонный пресс с более жесткой рамой будет лучше, возможно, больше для жесткой рамы, чем для дополнительной силы.Я всегда хотел усилить внимание прессы на фотографиях, но, похоже, это никогда не превыше всего, чем создание двигателей и мотоциклов! На фото 4 показано, как куски углового чугуна из мягкой стали толщиной 1/4 дюйма использовались для поддержки перемычек. Лучше использовать лист из закаленной стали. Имейте в виду, что методы, которые я здесь показываю, являются общими приемами, которые не основываются на причудливых приспособлениях для конкретных кривошипов. Большинство работ, которые я выполняю, уникальны, поэтому я не могу оправдать изготовление инструмента для каждой рукоятки. Примечание: из старого кривошипа и маленьких концевых штифтов получаются отличные нажимные штифты, гнезда и удлинители также могут быть хорошими нажимными штифтами.Фото 6. Полотна и шпиндели очищаются тонкой или средней подушечкой Scotch Bright во время вращения на токарном станке.

Свободные полотна очищаются тонким или средним Scotch Bright при вращении на токарном станке. На этом этапе шпиндель можно зачистить мелкой наждачной бумагой, чтобы «настроить» его посадку в подшипнике. Я установил гоночные двигатели, в которых шпиндель на стороне зажигания легко проходит через подшипник, чтобы облегчить разделение корпусов для частых ремонтов двигателя.Однако будьте осторожны, не заходите слишком мало, если есть ЛЮБОЙ люфт между шпинделем и коренным подшипником, велосипед будет трястись, как отбойный молоток. Обычно для восстановления ложи, начиная с кривошипа в хорошем состоянии, просто очищайте шпиндель только с помощью Scotch Bright.

Фото 7. Шатуны, подшипники, шайбы шатуна и пальцы кривошипа. СЛЕВА: Сравнение оригинальных удилищ Yamaha DT175 1974 года выпуска и нового производственного стержня с отверстиями для смазки и более легким профилем. Также обратите внимание на новые подшипники шатуна с большим количеством роликов и сепаратором для заготовок с высокой частотой вращения. СПРАВА: Шатуны разного веса для настройки баланса.

Теперь мы можем поговорить о стержнях. На фото 7 показано сравнение оригинальных удилищ DT175 со стержнями новой конструкции, которые будут установлены. Новые стержни имеют прорези на большом конце, чтобы масло попадало в подшипник большого конца, и отверстие на малом конце для аналогичной цели. Я также буду использовать более прочный шатунный подшипник, который содержит больше роликов и посеребренный сепаратор для высоких оборотов. Часто можно встретить шатунные штифты разного веса с отверстиями разного размера в центре, которые можно использовать, если вы хотите изменить коэффициент балансировки шатунов.Для этой сборки мы будем использовать стандартный штифт, так как двигатель будет в основном стандартным, будет работать в стандартном диапазоне оборотов и никогда не будет иметь проблем с вибрацией, поэтому менять не нужно.

ЕЩЕ БОЛЬШЕ !!!!

10 советов по восстановлению нижней части велосипеда-грязи

Многие гонщики связывают необходимость восстановления нижней части мотоцикла с дорогостоящей поездкой в магазин.Однако экономия на рабочей силе и деталях не исключена с помощью ProX. Мы составили список из 10 советов, которые помогут тем, кто хочет самостоятельно заняться восстановлением.

Восстановление нижней части двигателя, двух- или четырехтактного, может быть веселой и полезной работой. Кроме того, можно сэкономить значительную сумму денег, взяв на себя работу, а не поручив ее выполнить магазину. Однако эти утверждения верны только при условии, что перестройка нижнего конца выполняется правильно.Это серьезная оговорка, и для среднего воина выходного дня, который не выполняет эту задачу часто, незнание техники и компонентов может привести к ошибкам.

Самостоятельное восстановление нижней части может быть сложной, но полезной задачей. Только не забудьте сначала вынуть двигатель из рамы!Чтобы ваша следующая перестройка нижнего конца была выполнена на профессиональном уровне, вот 10 советов, которые повысят вашу уверенность и понимание как любителя сборки двигателей.Подсказки будут представлены в хронологическом порядке. Давайте начнем!

Правильные инструменты, правильная диагностика, правильные ожидания, правильные заменяемые компонентыУспешное восстановление вашей нижней части начинается с планирования и подготовки. Начиная с инструментов, вам понадобится несколько специальных инструментов в сочетании со стандартными головками, гаечными ключами и т. Д. А именно, подходящий съемник маховика для вашего конкретного двигателя, инструмент для удержания маховика, инструмент для раскалывания картера, съемник для глухих подшипников и съемник коленвала.Использование тепла для облегчения снятия / установки подшипников и коленчатого вала является эффективным методом, поэтому печь и морозильная камера также заслуживают внимания.

У вас должна быть копия заводского руководства по обслуживанию или аналога для вашего конкретного автомобиля. Я настоятельно рекомендую изучить последовательность событий и порядок действий перед выполнением работ.

Если вы восстанавливаете нижнюю часть из-за сбоя, обязательно осмотрите все компоненты, чтобы определить причину сбоя и определить, что было повреждено.Это гарантирует, что ваш восстановленный двигатель не столкнется с той же проблемой.Нижние концы разобраны по разным причинам. Если произошел серьезный сбой, проверка восстановления будет на гораздо более высоком уровне, чем нижний предел, который просто восстанавливается. Если какие-либо проблемы сохранялись во время эксплуатации машины, например, плохо переключалась коробка передач или протечки между картерами, причина этих проблем должна быть определена до повторной сборки.

Запасные компоненты являются основным фактором, который следует учитывать как с точки зрения стоимости, так и с точки зрения производительности двигателя, когда вы погружаетесь в нижнюю часть ремонта.Замена подшипников, уплотнений, прокладок и восстановление коленчатого вала путем его восстановления или замены очень важны. Перед восстановлением рекомендуется ознакомиться с руководством по обслуживанию или микрофишами, чтобы составить список компонентов для замены.

Выбор компонентов и их источники также должны быть спланированы. Помимо OEM-опций, такие бренды, как ProX, предлагают запчасти OEM-качества по более доступным ценам. Полные коленчатые валы, комплекты шатунов, подшипники, уплотнения и многие другие компоненты можно найти для самых разных моделей двигателей, которые могут сделать процесс восстановления простым и доступным.Все нижние части ProX изготавливаются производителями и поставщиками оригинального оборудования в соответствии со стандартами оригинального оборудования, поэтому вы можете быть спокойны за то, что ваша реконструкция может сохранить качество и долговечность оригинального оборудования.

Щелкните здесь, чтобы узнать больше о готовых к установке коленчатых валах ProX.

Компоненты нижнего конца ProX производятся поставщиками оригинального оборудования в соответствии со спецификациями оригинального оборудования. Коленчатые валы , прокладки, уплотнения и подшипники доступны для восстановления вашей нижней части с надежностью и производительностью OEM.Здесь вы найдете все запчасти OEM, необходимые для вашего велосипеда.

Отслеживание оборудованияПоскольку двигатель разобран, вы накопите значительное количество компонентов, болтов, гаек и прочего оборудования. Правильное отслеживание этих предметов имеет решающее значение. Я предпочитаю раскладывать подсистемы на большом столе, снимать минимум компонентов / оборудования, чтобы добраться до элементов, которые я обслуживаю, и втыкаю болты в картон по образцу, который они были сняты с компонентов (подумайте о картерах и крышках) .Эта методология сокращает количество возможных путаниц и гарантирует, что болты различной длины будут переустановлены на их первоначальное место. Хотя мой метод далеко не единственный, убедитесь, что у вас есть надежная и устойчивая система для отслеживания всего.

Снятие маховикаОбычно для снятия маховика требуются два специальных инструмента — съемник маховика и держатель маховика. Обязательно использовать оба. Многие операции по восстановлению были неудачными из-за того, что во время восстановления не использовался инструмент для удержания маховика.Вместо этого коленчатый вал был закреплен со стороны первичного привода при снятии / установке гайки маховика. На первый взгляд это может показаться не таким уж большим делом, однако, когда маховик снят или, что более важно, установлен таким образом, крутящий момент передается на коленчатый вал. Хотя это может показаться неправдоподобным, действующая скручивающая сила может фактически изменить правильность коленчатого вала.

Использование подходящих инструментов имеет решающее значение. На фото показан держатель сцепления, используемый для снятия компонентов сцепления, который также служит держателем маховика.Маленькие штифты на задней стороне рычагов инструмента находятся внутри выемок в маховике, чтобы удерживать его на месте при снятии маховика. Разделение картераПри разделении картеров необходимо обсудить несколько важных моментов. Во-первых, я всегда рекомендую блокировать картеры так, чтобы линия разделения проходила горизонтально, и проверять, какая сторона должна быть ориентирована лицевой стороной вверх. Это снизит вероятность выпадения компонентов и обеспечит плавное последующее извлечение компонентов.

При установке делителя картера убедитесь, что конец коленчатого вала закрыт защитным колпачком. Это относится как к двухтактным, так и к четырехтактным двигателям, но особенно важно для четырехтактных двигателей, в которых масло выходит через конец коленчатого вала.

Обязательно располагайте разделительные рычаги картера как можно ближе друг от друга на равном расстоянии друг от друга. Кроме того, убедитесь, что шпильки делителя имеют резьбовое соединение, по крайней мере, в 1,5 раза превышающее диаметр болта. Например, большинство отверстий под болты картера имеют диаметр 6 мм, поэтому шпильку следует закручивать минимум на 9 мм, чтобы обеспечить надлежащее зацепление резьбы.

Удаление кривошипа после того, как корпуса были разделены, — еще одна важная работа, требующая специального инструмента. Мы всегда рекомендуем использовать съемник кривошипа. Съемник также можно использовать для установки коленчатого вала.После установки разделителя картера обязательно, чтобы разделение происходило равномерно по периферии картера. Отвертки и подобные им запрещается использовать для облегчения разъединения. Вместо этого можно использовать резиновый молоток, чтобы способствовать разделению.

Снятие уплотнения и подшипникаИспользование съемников уплотнений для облегчения снятия уплотнений не является полностью необходимым, но определенно рекомендуется. Их использование снижает вероятность повреждения ствола при снятии.

Снятие подшипника можно производить с нагревом или без него. Однако первый вариант кажется лучшим. Использование тепла для снятия подшипников картера снижает износ отверстий подшипников и сокращает объем работ по ремонту. Я хочу отметить, что ваш источник тепла и окружающее пространство могут пахнуть из-за остаточных масел, которые нагреваются во время процесса.По этой причине рекомендуется тщательно очищать картеры перед их нагреванием, а также не забывать о вентиляции.

После нагрева половин картера с помощью молотка и пробойника удалите все подшипники, которые не вышли сами по себе. При этом будьте осторожны, чтобы не повредить отверстия подшипников.Чтобы снять подшипники путем нагрева половин картера, расположите половинки картера линией разделения вниз на паре поддонов. Лотки захватят подшипники и все масло, которое не было очищено.Духовка, гриль или источник тепла должны быть установлены на 350 градусов по Фаренгейту, а картеры должны быть нагреты около получаса. После этого большая часть подшипников картера должна выпасть из отверстий. Все подшипники, которые не выпали, нужно осторожно выбить пробойником и молотком. Подшипники, находящиеся в глухих отверстиях подшипников, которые не выпали, следует снимать с помощью съемника для глухих подшипников.

Если вы не хотите или не можете использовать метод нагрева для снятия подшипников, для облегчения снятия можно использовать оправку или гидравлический пресс.Для облегчения снятия также придется полагаться на съемник глухих подшипников. Из-за неравномерности распределения нагрузки, которая может возникнуть в результате выбивания подшипников молотком, мы предостерегаем от этого как основного способа снятия без нагрева.

Очистка, осмотр корпуса и компонентовНа этом этапе я рекомендую тщательно очистить все компоненты, находящиеся внутри картеров. Чистые компоненты обеспечат легкий и точный осмотр.В четырехтактных двигателях, у которых есть масляные каналы, проходящие через картер, цилиндр и головку блока цилиндров, обязательно их очистить и продуть. Это особенно верно, если в двигателе произошел серьезный отказ, вызванный загрязнением масла. Аналогичным образом на двухтактных двигателях следует очистить каналы, ведущие к подшипникам кривошипа.

Проверки компонентов должны проводиться для оценки состояния коробки передач, отверстий подшипников картера и коленчатого вала. Коленчатый вал следует либо отремонтировать, либо заменить в зависимости от степени износа и пожеланий производителя.

Шатуны ProX изготовлены методом двойной ковки из японской стали, термически обработаны и подвергнуты дробеструйной обработке для обеспечения прочности и долговечности.Если вы решите, что хотите отремонтировать шатун, ProX предлагает комплекты шатунов OEM-качества, которые можно использовать для восстановления коленчатого вала. Если у вас нет опыта в этой области и у вас нет инструментов, ремонт коленчатого вала следует доверять в руки уважаемой мастерской.

О преимуществах шатунов ProX читайте здесь.

Верность коленвалаНезависимо от того, используется ли новый или отремонтированный коленчатый вал, необходимо проверить правильность коленчатого вала. Это может быть отдано компетентному цеху, машинисту или, если оно правильно оборудовано, выполнено на месте. Хотя обычно следует ожидать, что новые или восстановленные кривошипы будут соответствовать характеристикам биения, правильность коленчатого вала является обязательным условием для длительного срока службы. Проверка — это гарантия того, что наша почтовая система не уронила вашу рукоятку, и что завод или ремонтная мастерская выполнили свою работу правильно.

Установка подшипникаПодобно удалению, тепло также может помочь при установке подшипника. Применяются те же рекомендации по нагреву, и после достижения температуры большинство подшипников должны упасть на дно своих отверстий без какого-либо воздействия. Предостережение к этому — опускание подшипника в канал ствола косоглазым. В этом случае следует использовать перфоратор и молоток, чтобы выровнять подшипник с отверстием. Обязательно постучите по внешнему кольцу подшипника. Чтобы убедиться, что подшипники находятся на дне своих отверстий, необходимо постучать по ним, чтобы убедиться, что они полностью сели.

Подшипники следует нарезать резьбы по их наружным кольцам только для того, чтобы убедиться, что они полностью и квадратно вошли в свои отверстия.В качестве альтернативы, если вы не хотите или не можете использовать тепло, для установки подшипников следует использовать оправку или гидравлический пресс. Обязательно нагружайте подшипники через их наружные кольца при их установке на место.

Установка уплотнения При установке новых уплотнений убедитесь, что они полностью сели, используя отвертку для уплотнения или головку и молоток.Будьте осторожны и убедитесь, что инструменты не соприкасаются ни с чем, кроме уплотнения.Уплотнения можно установить с помощью отвертки для уплотнений или головки с молотком. В качестве альтернативы можно использовать пресс. Важные проверки, которые необходимо выполнить, — убедиться, что уплотнения установлены прямо в соответствующие отверстия и на любой предписанной глубине, указанной в руководстве по обслуживанию. Любые прокладки, установленные неуклюже, изнашиваются преждевременно.

Для подготовки к установке нового подшипника и уплотнения через ProX доступны полные комплекты подшипников и уплотнений коленчатого вала.Компания ProX пользуется услугами авторитетных поставщиков подшипников и уплотнений OEM для всех деталей, чтобы поддерживать качество OEM. Заказ комплектов создает меньше хлопот и является экономичным шагом в процессе восстановления.

Щелкните здесь, чтобы ознакомиться с подшипниками и уплотнениями ProX.

Установка коленчатого валаКоленчатые валы, в которых используется посадка с натягом на сопряженные подшипники кривошипа, могут быть установлены двумя способами. Усадка коленчатого вала на месте с использованием комбинации нагрева и охлаждения компонентов работает хорошо.В качестве альтернативы использование съемника коленчатого вала — еще один отличный способ установки коленчатого вала. Никогда не следует принимать во внимание удары или вдавливание коленчатого вала на место, поскольку это может повлиять на его правильность.