- Самодельный колун для дров — приспособление для колки своими руками

- Колун для дров своими руками: чертежи, приспособление, самодельный

- Механический дровокол своими руками: чертежи

- 120 фото оптимальных размеров и материалов особого топора

- Колун для дров — виды приспособлений, их сборка своими руками

- Как создать своими руками реечный дровокол, чертёж и инструкция

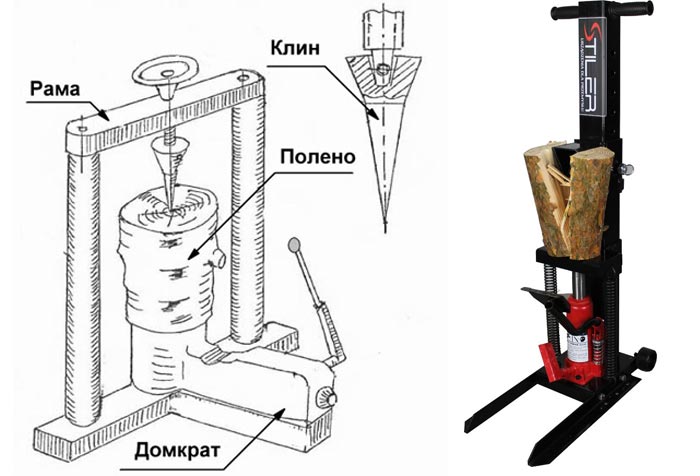

- Как сделать конусный дровокол своими руками: Основная конструкция и Типы приводов — Чертежи и Принцип работы электрического колуна: Самостоятельное изготовление с винтовым конусом

- Как сделать нож для мяса

- Как сделать нож Кливер, используя заготовки для гидроабразивной резки качественной высокоуглеродистой стали

- Сделайте ножовку из Bloodborne

- Информационный центр изготовителя ножей своими руками: выкройки для ножей

- 18 Самодельные планы блоков для ножей, которые можно легко сделать своими руками

- 1. Как сделать блок для ножей (в который помещается ваша поваренная книга)

- 2. Набор деревянных ножей своими руками

- 3. Деревообработка — Изготовление ножевого блока (легкий)

- 4. Как сделать свой собственный ножевой блок

- 5. Как сделать блок для ножа из цельного дерева

- 6. Проект: Простой ножевой блок

- 7. Блок для ножей в выдвижном ящике своими руками

- 8. Сделай сам: акриловый блок для ножей

- 9. Изготовление ножевого блока

- 10. 4-х уровневый блок для ножей

- 11. Лучший блок для ножей DIY КОГДА-ЛИБО!

- 12. Идеи для кухни: быстрый и простой блок для ножей

- 13. Карантинный проект: создание магнитного блока для ножей

- 14. Держатель ножа своими руками: в стиле блошиного рынка

- 15. Knife Tower

- 16. Как сделать блок для рисового ножа — планы строительства

- 17. 187 Как построить ножевой блок

- 18. Домашний проект: сделать ножевой блок

- Готовы сделать свой ножевой блок?

- Кливер инструмент для нарезки острого мяса стиль 8466 DIY пластиковый трафарет акриловый майларовый многоразовый

- Как сделать сербский нож для шеф-повара

- Как сделать сербский нож для шеф-повара

- Шаг первый: макет дизайна ножа и трафарет

- Шаг второй: вырезание базовой формы ножа

- Шаг третий: создание сербского ножа для повара / нормализация

- Шаг четвертый: шлифование кромок / добавление метки Touchmark

- Шаг пятый: закалка и отпуск

- Шаг шестой: Работа с сербским тесаком

- Шаг седьмой: запечатывание ручки и окончательная заточка

Самодельный колун для дров — приспособление для колки своими руками

Необходим ли колун для дров, если в хозяйстве имеется топор? Автономное отопление, использующее древесный материал, до сих пор является приоритетным в тех населенных пунктах, где отсутствует магистральный газ и возникают перепады электроэнергии. Колун для дров отличается от топора функциональной нагрузкой. Если топор способен в значительной степени оттачивать деревянную деталь, то колун – идеальный способ для получения грубого чернового контура.

Примечание: Простыми словами, расколоть полено на несколько крупных частей за один удар гораздо проще, используя такой приспособление, как колун. Его можно изготовить своими руками.

Виды и особенности

Различаются колуны для дров на два основных типа:

- механический;

- с электроприводом.

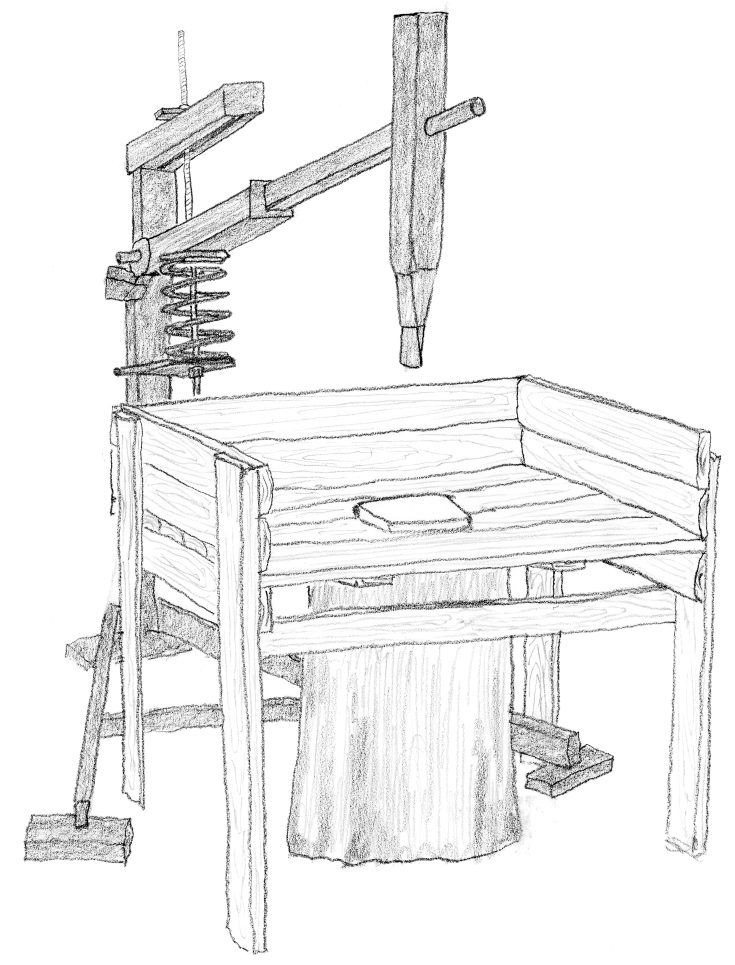

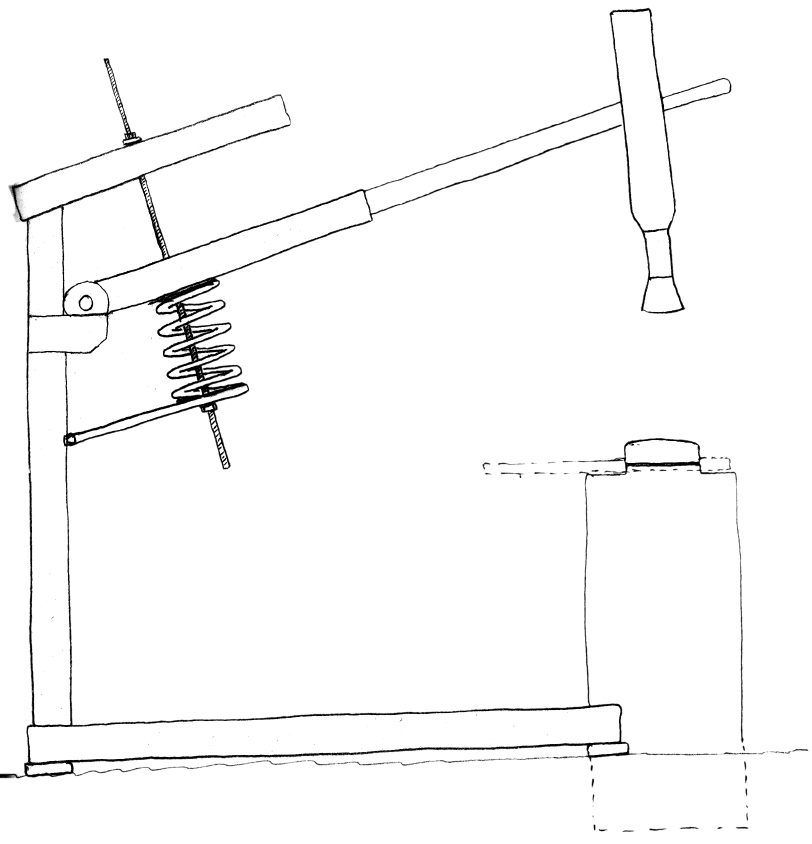

Механический колун, который имеет ручной привод, несложно сделать своими руками. Чертежи его просты, а принцип работы заключается в упрощенных механических движениях.

Работа механического колуна с пружиной

Самодельный колун состоит из:

- металлического клина;

- пружинного механизма.

Настраивается такой колун регулированием пружины. Изменяя ее положение, уменьшая или увеличивая расстояние до рабочего клина, можно обрабатывать поленья разной длины. Колун с ручным приводом используется вместе с твердым основанием. На него устанавливается полено, а работник, поднимая вверх колун, с небольшим усилием опускает на материал, раскалывая его.

Именно клин играет роль «раскалывателя». Пружина позволяет механизму возвращаться в исходное положение для следующей партии дров. Главными вспомогательными силами в работе механического колуна являются: сила тяжести и упругости стального клина.

Большое преимущество приспособления перед стандартным топором заключается в снижении нагрузки на работника при раскалывании дров. Это в значительной степени оптимизирует работу, позволяет за один и тот же промежуток времени расколоть больше поленьев, чем при аналогичных действиях топором.

Электрический или колун с электроприводом еще больше облегчает задачу работнику. Основная функциональная деталь, после запуска электродвигателя, постоянно вращается. Оператору остается только устанавливать новую партию поленьев для раскола.

Рабочая деталь такого механизма – конус с определенным углом. Он имеет винтовую нарезку. В процессе вращения, благодаря спиралевидному конусу, элемент беспрепятственно входит в древесину. Работающая деталь в буквальном смысле разрывает волокна древесины, что упрощает расколку.

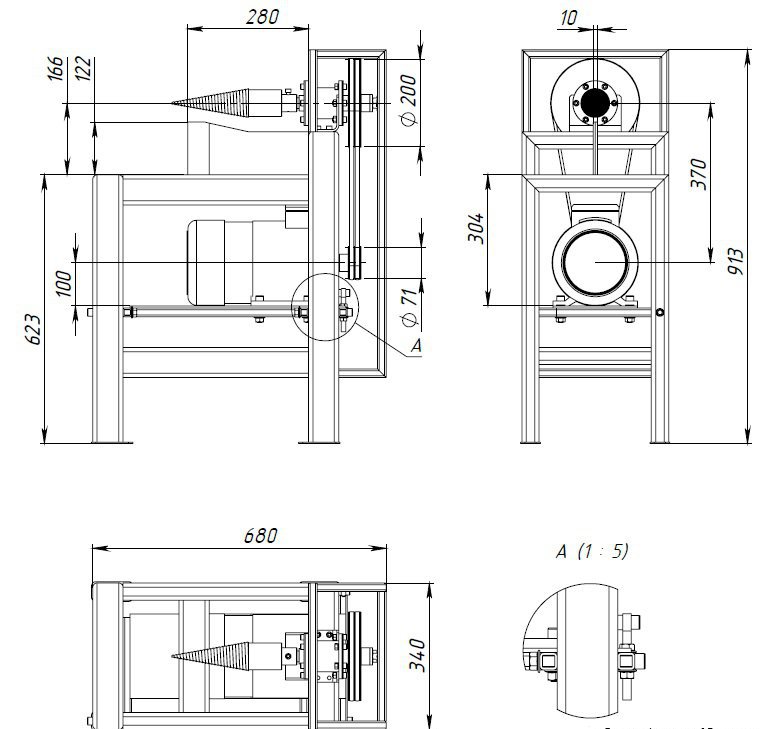

Электрический колун для дров имеет также рабочий вал и рубящий наконечник. На концах вала имеются пазы, в которые устанавливается шкив ременной передачи. Вал крепится к станине благодаря двум креплениям с подшипниками. Однако есть чертежи упрощенного механизма, где показан прямой монтаж конуса на вал.

Примечание: В тех случаях, когда возможен перепад напряжения или перебои в поставке электроэнергии, приспособление можно оснастить двигателем внутреннего сгорания с цепной передачей. Очень важно при работе с таким устройством знать, что на конус, при его вращении, поленья можно подавать только вертикально.

Электрический колун с двигателем от стиральной машины в действии

Гидравлика

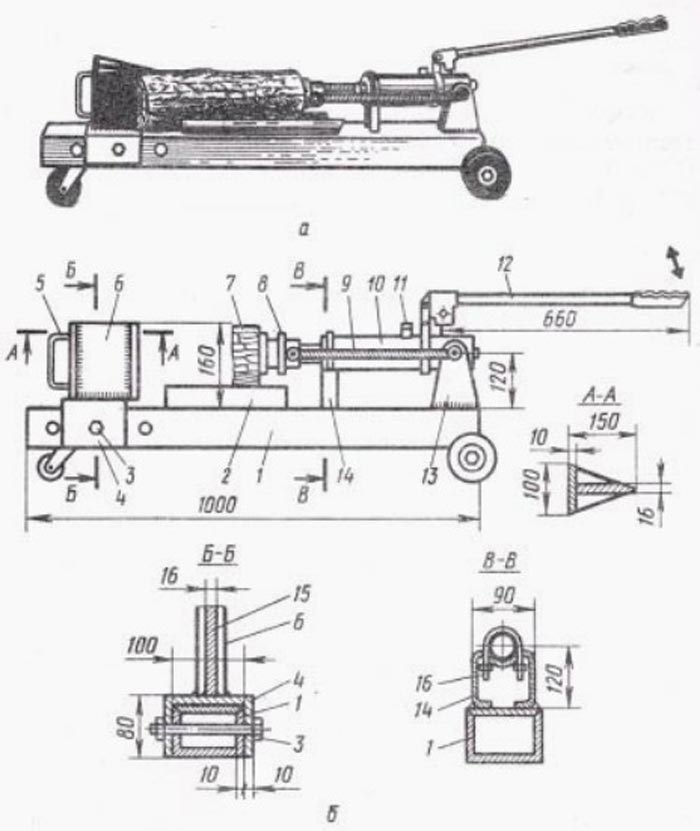

Еще одним видом механического колуна является гидравлический дровокол. Его принцип работы основан на использовании энергии сжатой жидкости. В этом случае давление передается рабочему поршню через жидкость. Он, в свою очередь, оказывает давление на бревна.

Его принцип работы основан на использовании энергии сжатой жидкости. В этом случае давление передается рабочему поршню через жидкость. Он, в свою очередь, оказывает давление на бревна.

При изготовлении такого колуна своими руками важно обратить внимание на станину. Она должна быть сделана из стального швеллера с толстыми стенками. По ней будет осуществляться ход поршня с режущим элементом. Применение такого механизма позволяет за один ход получить расколотые бревна на несколько частей. Важно при таком способе кола обзавестись дополнительными направляющими.

При выборе гидравлического колуна для дров важно обращать внимание на максимальную длину обрабатываемого полена (она должна быть до 63 см) и усилие давления (до 9 т). При таких параметрах устройство с легкостью за 2 секунды раскалывает полено в 40 см диаметром.

Винтовая передача

Еще один тип устройства, который использует передачу винт-гайка. Принципом работы такого приспособления является преобразование вращательного движения винта в поступательное движение гайки. Устройства даже небольшого размера дают возможность при минимальном физическом усилии раскалывать поленья на несколько частей.

Винтовой дровоколВинтовой дровокол может быть нескольких типов:

- бытовые – чаще всего встречаются в частных домах; могут быть мобильными, если каркас снабжен осью с парой колес;

- промышленные – это целые комплексы, которые используются на пилораме и требуют профессионализма в обращении.

По типу установленного привода винтовые устройства делятся на:

Электродровокол способен работать от двух типов сетей: одно- и трехфазной. Так как провести на участок три фазы – достаточно дорогостоящее мероприятие, большинство потребителей выбирает модели на одну фазу.

По типу резьбы винтовой дровокол может быть:

- с метрической резьбой – имеет меньшую надежность, так как данный тип резьбы быстрее истирается, есть риск соскакивания полена;

- с упорной резьбой – благодаря достаточной форме и остроте она хорошо врезается в дерево, является более долговечной.

Цены на колуны для дров зависят от их типа. И, естественно, с приводами устройства дороже. Тип двигателя также влияет на стоимость. В среднем колун с двигателем внутреннего сгорания дороже электрического на 15%.

Выбор

Самыми важными нюансами при выборе удобного колуна являются:

- Материал ножа. Данная деталь должна изготавливаться из закаленной стали. Такой элемент прослужит очень долго.

- Безопасность. Качественное оборудование должно быть оснащено двухрычажной системой, которая будет осуществлять блокировку. Это минимизирует риски травмирования при использовании колуна. Работник удерживает рычаги руками, отпуская один из них, устройство останавливается.

- Упор. Самыми удобными агрегатами будут те колуны, в которых установлен регулированный по высоте упор. При изготовлении приспособления своими руками на эту деталь также важно обращать внимание. При такой настройке расколка дров будет происходить с минимальными нагрузками для человека, а значит, с большей производительностью.

- Удобство. Если колун изготавливается своими руками, работник имеет возможность подогнать все параметры под личный комфорт. Если же оборудование приобретается, стоит обращать внимание на возможность его передвижения и удобство использования.

В заключение остается добавить, что своими руками проще всего сделать устройство для колки дров, используя слегка заостренный стальной клин и деревянную ручку. Но если предстоит значительный объем, например, заготовка на зиму, тогда своими руками либо приобретать устройство для колки дров нужно в полном комплекте и желательно с приводом.

Тестирование колуна в условиях российской зимы

Колун для дров своими руками: чертежи, приспособление, самодельный

Краткое содержание

Колуны качественным образом отличаются от топора – традиционного приспособления для рубки дров.

Виды колунов

Винтовой электромеханический дровокол колун

Современные технологии обработки дерева ушли далеко в развитии, вследствие этого появились разные «помощники» дровосекам:

- Механический колун используется в промышленных целях, где требуется большая скорость обработки дерева. Механизм приводится в действие специальной машиной и дополнительным утяжелением (от 100 кг до 1 тонны, в зависимости от модели). Нередко механический аппарат встречается и в домашнем хозяйстве. А некоторые из них местные умельцы делают своими руками. Механизм приводится в действие пружиной, которая крепится к рабочей рукоятке. После завершающего движения пружина создает сопротивление, за счет которого противовес возвращается в исходное положение. Приспособление для колки дров приводится в действие за счет механического усилия руки.

- Механический колун с приводом. В простонародье такой тип колуна известен более, как электрический. По принципу действия ничем не отличается от вышеописанного. Единственное, что указывает на их разницу – это электродвигатель, который приводит в действие все оборудование. Механические приспособления для раскалывания дров часто делают своими руками в сельской местности или на дачах.

- Гидравлический дровокол. Этот вид механизма использует энергию сжатой жидкости. В основе действия механизма лежит принцип гидравлического пресса. Большинство моделей оснащается дополнительными лезвиями, за счет которых происходит раскалывания заготовки сразу на несколько частей.

- Дровокол на винтовой передаче. Этот тип устройства работает на винтовой передаче, то есть, его работа основывается на преобразовании вращательного движения колуна с наружным винтом в поступательное движение гайки. Такой колун для дров хорошо справляется со своей задачей.

Эта модель отличается высокой производительностью и точностью работы. Своими руками сделать такое оборудование почти невозможно и даже опасно.

Эта модель отличается высокой производительностью и точностью работы. Своими руками сделать такое оборудование почти невозможно и даже опасно.

Гидравлический дровокол

Самостоятельное изготовление

Колун для дров своими руками

Не у всех есть возможность приобрести дорогую модель, поэтому большинство дачников и сельских жителей предпочитают самодельный рассекатель дров. Практика показала, что своими руками можно сделать много чего. Итак, приступим.

Для изготовления вам понадобятся: чертежи приспособления, толстый лист стали (примерно 10 мм), сварка, молоток и плоскогубцы. Толстый лист стали затачивается с обеих сторон под острым углом на заточном станке. В конце должно получиться лезвие с двусторонней заточкой. Стоит отметить, что на работу с заточным станком уходит слишком много времен, поэтому для ускорения работы можно использовать болгарку – отрежьте ненужные куски стали под углом. Обрезок шлифуется на заточном станке до необходимых параметров.

На самодельный колун необходимо наварить две металлические трубы с обеих сторон небольшого диаметра (30 мм вполне достаточно). Делается это для того, что устройство, сделанное своими руками, не застревало в чурках. Помните, чем надежнее закреплены заготовки, тем проще вынимать колун для дров из брусков.

Боковые пластины, которые также навариваются на стальную пластину, изготавливаются из листа нержавейки, толщиной 5 мм. Обе кромки затачиваются под углом 45 градусов. Делается это для того, чтобы в момент удара ни возникало сильного сопротивления со стороны самодельного приспособления. Для приваривания металлических пластин вам понадобится помощник, который будет держать заготовку своими руками, пока вы работаете со сваркой.

Самодельный колун для дров

Для придания дополнительной жесткости конструкции пластины можно закрепить шпилькой М8. Пластины, сделанные своими руками, накладываются на полотно под углом 45 градусов, это главное требование. На вставленную шпильку необходимо надеть жесткую пружину, которая будет выполнять роль амортизатора при ударе. Пружина крепится гайками такого же размера, что и шпилька.

Пластины, сделанные своими руками, накладываются на полотно под углом 45 градусов, это главное требование. На вставленную шпильку необходимо надеть жесткую пружину, которая будет выполнять роль амортизатора при ударе. Пружина крепится гайками такого же размера, что и шпилька.

Колун для дров

Колун для дров почти готов, осталось приварить проушину, в которую вставится топорище. В качестве заготовки для проушины можно использовать водопроводную трубу с диаметром 40 мм и длиной 80-100 мм. Чтобы отрезать такую толстую трубу вам понадобится помощь партнера – путь он держит своими руками трубу, пока вы режете.

Круглую трубу необходимо сплющить при помощи молота. Бить по металлической трубе необходимо до тех пор, пока она не начнет обретать овальную форму. Немного помучавшись и получив отверстие для топорища овальной формы, привариваем его к заготовке.

Что касается рукоятки, то сделать ее можно также своими руками. Особых требований к рукоятке топорища нет, главное, чтобы вам было с ней удобно работать. Длинная рукоять уменьшает точность, но увеличивает силу удара.

Принцип работы такого колуна достаточно простой: при ударе торцевой части по деревянному полотну заточка приникает острием внутрь. Стоит только полотну углубиться больше чем на 20 мм, в древесину дополнительно впиваются заточенные боковые пластины. Чем глубже колун войдет в древесину, тем сильнее раздвинутся боковые пластины, разрывая древесину на два куска. Эта модель хороша тем, что не требует от своего владельца долгой адаптации к приспособлению. Уже после нескольких ударов вы научитесь рассекать полено за один мах.

Таким образом, изготовление колуна не отличается сложностью процессов и не требует от человека особых знаний или умений в пользовании инструментами. Все, что необходимо – это четко придерживаться чертежа и внимательно перечитывать инструкции перед тем, как что-то сделать.

Видео: Механический топор – колун на пружине

Механический дровокол своими руками: чертежи

Сейчас уже никого не удивишь наличием большого количества технических устройств, облегчающих физический труд. Не является исключением и сфера заготовки дров, где применяются механические колуны, оснащенные ручным приводом.

Дровокол становится все более популярным, поскольку значительно облегчает процесс подготовки топлива для дровяных печей, тем самым экономит время и физическую силу человека.

Особенности рабочего процесса

Облегчение раскола поленьев с помощью дровокола достигается за счет использования тяжеловесного клинообразного топора с тупым лезвием. Быстрое выполнение такой работы, не отягощенной большими физическими усилиями, не идет в сравнении с необходимостью колоть огромное количество поленьев человеком, из которого за время рабочего процесса сойдет не один пот. При этом наблюдается тенденция к росту производительности без изнеможения работника, чего не скажешь об использовании исключительно ручного труда. По этой причине в домашнем хозяйстве часто встречаются устройства как заводского, так и самодельного изготовления.

Чтобы правильно настроить дровокол, нужно отрегулировать положение пружины, в частности, проверить расстояние от нее до колуна. Такой способ позволяет максимально удобно выполнять раскол полена любой длины. Главное – создать твердую опору для установки обрабатываемых отрезков бревна.

Использование дровокола возможно с задействованием только одной руки, когда работник, слегка приподняв колун, тут же опускает его на установленную заготовку. В результате простого действия клин раскалывает полено пополам, а механизм с помощью пружины возвращается в исходное положение. Таким образом, принцип работы пружинного дровокола основывается на использовании двух физических величин: силы упругости стали и силы тяжести.

Самостоятельное изготовление

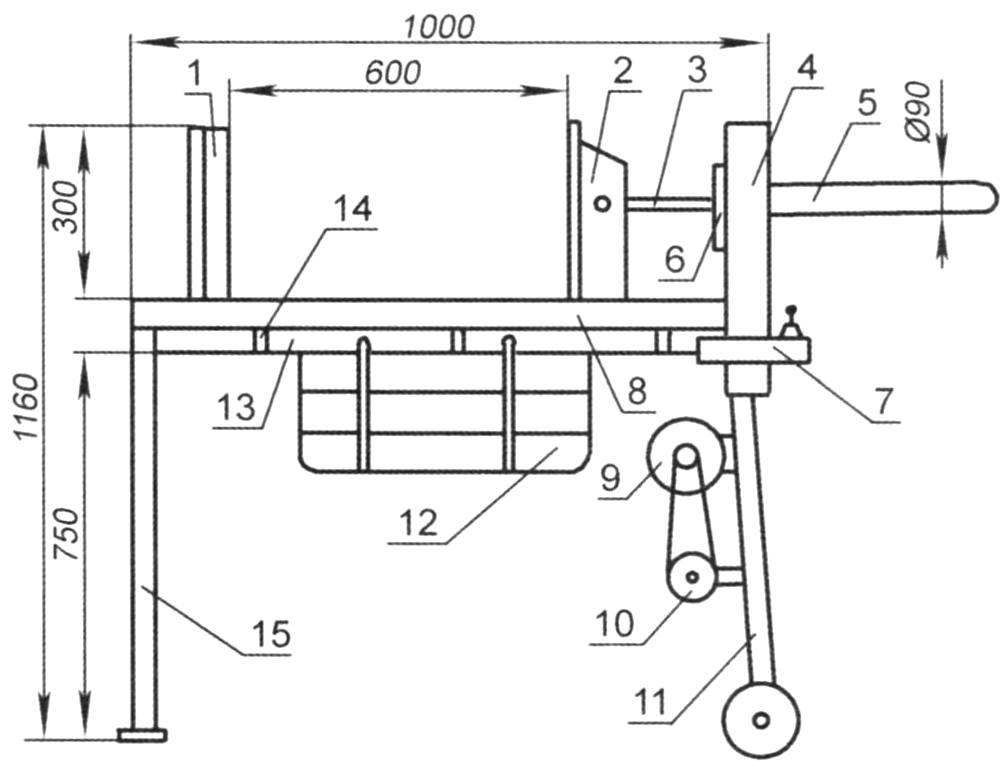

Как сделать механический колун своими руками? Существует несколько вариантов создания такого агрегата. В каждом из них задействованы различные приспособления и методики изготовления. Но для наглядности мы предлагаем внимательно изучить чертеж механического дровокола, а лучше сохранить его у себя на компьютере и распечатать на листе бумаги, чтобы можно было подсматривать при работе над устройством.

В каждом из них задействованы различные приспособления и методики изготовления. Но для наглядности мы предлагаем внимательно изучить чертеж механического дровокола, а лучше сохранить его у себя на компьютере и распечатать на листе бумаги, чтобы можно было подсматривать при работе над устройством.

Вариант 1

Для того чтобы соорудить механический колун для дров своими руками, нужно выполнить следующие действия:

- Бетонируется вертикальная стойка либо закрепляется в стоячем положении готовый бетонный столбец.

- На подготовленную опору горизонтально навешивается металлическая балка с размещенными на ней шарнирным узлом и амортизатором.

- Другой конец конструктивного элемента оснащается короткой стойкой, сверху оборудованной утяжелителем, а снизу – клином.

- Требуется также установка колоды, выступающей в качестве основания для обрабатываемых поленьев.

Вариант 2

Для изготовления механического пружинного дровокола своими руками используется домкрат, но прежде требуется создать опорную балку. С одного конца перекладины, изготовленной методом сварки из стальной полосы толщиной 10 мм и швеллера, закрепляется шарнирный узел, а с другого – оснастка. Расстояние между ними используется в качестве ложа для размещения полена.

Конструкция такого гидравлического устройства должна получиться довольно мощной, способной выдерживать усилия в сотни килограмм. Хоть балка специально создается такой прочной, к ней требуется присоединение крепкого клина, консольно приваренного к куску швеллера большей ширины. Необходимо обеспечить фиксацию этого отрезка для удобства работы с чурбаками разной длины.

Наступила очередь установки домкрата, который с помощью опор горизонтально крепится к балке. К передней поддержке, похожей на букву М, присоединяется хомут, охватывающий корпус гидравлического домкрата. Задняя опора изготавливается из двух пластин с прикреплением к ним пружин, которые обеспечивают возвращение штока в прежнее положение после снижения в цилиндре давления масла.

По завершении установки готового дровокола на рабочем верстаке можно приступать к рубке древесины. На ложе укладывается полено, к которому подводится оснастка. После нескольких раскачиваний клин нажимает на обрезок бревна и раскалывает его. С помощью рукоятки сброса снимается давление масла в цилиндре. Теперь со станка можно убирать готовые дрова. В это время за счет сжатия пружин шток с клином принимает исходное положение.

Вариант 3

В этом случае изготовление пружинного колуна своими руками предусматривает использование минимального количества деталей.

Для создания подобия сваебойной машины требуются следующие материалы:

- шток, обеспечивающий перемещение оснастки;

- клин, приваренный к скользящей по цилиндрическому стержню втулке;

- утяжелитель, которым оснащается еще один шток, закрепленный в верхней части клина.

В отверстие рабочей колоды, выступающей в качестве ложа для размещения поленьев, устанавливается шток. После закладки чурбака приподнимается утяжелитель, приводя в движение стержень с клином.

Более эффективный раскол полена достигается также за счет расщепления древесины с нижней стороны, где имеется режущая кромка нижней поверхности перемычки, соединяющей втулку с клином.

Заключение

Рассмотренные выше конструкции удобны в пользовании, но характеризуются низкой производительностью. К тому же требуется прилагать небольшие физические усилия. Однако для мангалов, бань и каминов такие устройства вполне подойдут. Мы надеемся, что чертежи механического колуна значительно облегчат вашу работу. Легкой рубки дров вам!

Похожие статьи:

120 фото оптимальных размеров и материалов особого топора

Каждый обладатель дома, отапливаемого печью, камином или же владелец бани знает, что периодически приходится трудиться над колкой дров. Естественно возникает желание ускорить эту работу и сделать ее проще и комфортнее. Для этого придуман специальный инструмент – колун для дров. Он существенно сокращает затрату времени на подготовку поленьев для растопки и не перетрудиться физически.

Естественно возникает желание ускорить эту работу и сделать ее проще и комфортнее. Для этого придуман специальный инструмент – колун для дров. Он существенно сокращает затрату времени на подготовку поленьев для растопки и не перетрудиться физически.

Краткое содержимое статьи:

Как правильно выбрать инструмент

Перед приобретением топора колуна важно не ошибиться с выбором. Далее рассмотрим несколько важных факторов, которые помогут определиться с наиболее подходящими лично для вас параметрами:

Не переоцените свои физические возможности, правильный колун не должен быть слишком тяжелым, так как потребуется выполнить множество махов во время работы. Но и слишком миниатюрный инструмент не даст нужного эффекта, такие модели способны раскалывать только мелкие чурки. Продумайте, какие поленья собираетесь им рубить и подбирайте габариты и вес топора на основе этого.

Исполнение ручки дровокола. Наиболее подходящий материал – это древесина вяза или же клена. Если таковых нет, подойдет березовая ручка. Сорт дерева влияет на сроки эксплуатации колуна, износостойкость.

Сейчас на рынке присутствуют колуны с металлической или пластиковой рукоятью, прибывшие из-за границы. Однако практика показала, что они гораздо меньше подходят для наших условий и просто вязнут в крупных поленьях. Также важна длина ручки, т.к. излишне короткая или неоправданно длинная будет просто неудобна.

Если приходится систематически заниматься дровами, лучше иметь несколько топоров для разных размеров поленьев. Более крупный и поменьше.

Теперь рассмотрим разновидности дровоколов по технике действия.

Ручной колун

Если посмотреть на фото колуна, то его не сразу можно отличить от обычного плотницкого топора. Работа этими инструментами отличается в корне, поэтому их принято разделять.

Если стандартный топор нужен для черновой обработки полена в виде заготовки, колун же требуется именно для разделения крупных кусков дерева на более мелкие. Различаются они обычно по длине рукояти, т.к. плотницкий инструмент имеет более короткую ручку, это удобнее для мелкой работы.

Различаются они обычно по длине рукояти, т.к. плотницкий инструмент имеет более короткую ручку, это удобнее для мелкой работы.

Колун продуман так, чтобы максимально увеличивать силу удара по дереву. Для этого же специально удлиняется топорище колунов и делается другая заточка. Колун специально изготавливается более тупым, для того чтобы раскалывать древесину, а не вонзаться в нее.

Колун механический

Сейчас выпускаются механические колуны оснащенные пружинным механизмом. Привод ручной, но пружина забирает на себя часть нагрузки, что сильно упрощает процесс колки дров.

В сети можно встретить фото самодельных колунов, которые мастера изготавливают своими руками. Это вполне возможно, если хочется не только наладить работу без серьезных усилий, но и сэкономить. Действие устройства заключается в том, что человек замахивается, целясь в полено, оно раскалывается, а механизм возвращается в исходное положение.

Если возникает вопрос, как сделать колун самому, то это не так сложно. Понадобится чертеж и общее понимание принципа действия. Нужно будет собрать конструкцию наподобие штатива из железного уголка или швеллера. К нему присоединяются элементы – распорки, для дополнительной устойчивости.

Определяется уровень, на котором оптимально будет разместить движущуюся балку либо монорельс, к которому с одной стороны будет прикреплен сам дровокол примерно 35 килограммов веса. Под ними как противовес крепится пружинный механизм, обеспечивающий движения типа махов вверх и вниз. Нелишним станет оснащение механизма колесиками, для облегчения его перемещения.

Совсем оптимизировать процесс можно, применяя такой колун с установленным электроприводом. Основным элементов будет являться конус, который, вращаясь, входит в чурку, а его физическая форма способствует разрыву волокон древесины и полено раскалывается. Это осуществляется без применения силы.

Для того чтобы делать такие колуны своими руками, потребуется выточить коническую деталь при помощи токарного станка. В действие устройство приводится при помощи давления, проходящего через жидкость, активизируется поршень, дающий усилие, направленное на полено, которое подается вертикально. Применение нескольких лезвий обеспечит разделение древесины за один подход.

Так как колун – это рабочий инструмент, не важно, приобретен ли дорогостоящий вариант или вы сделали его самостоятельно. Главное, чтобы он действительно упрощал труд и экономил время для более приятных моментов.

Фото колунов

Также рекомендуем посетить:

Колун для дров — виды приспособлений, их сборка своими руками

Заготовка дров издревле являлась одним из важнейших занятий человека. Основным инструментом для этого является особый вид топора – колун.

Колун ручной — в чем отличие от топора?

Принципиально работа колуна для дров значительно отличается от работы традиционного плотницкого топора. Различаются они по целому ряду параметров. Во-первых, инструмент плотника предназначен для грубой предварительной обработки различных деревянных деталей, придания им общего чернового контура. Колун же исключительный инструмент дровосека. В деревообработке может использоваться лишь для разделения коротких обрезков бревен на продольные части для последующей обработки, например при битье баклуш – заготовок для изготовления деревянных ложек.

Во-вторых, топор предназначен для точной, зачастую, ювелирной работы, что определило достаточно не большую длину топорища.

Удар колуном при работе с твердыми породами, поленьями большого диаметра должен иметь максимальную силу, чего добиваются значительным, по отношению к топорищу, удлинением рукоятки инструмента. Этот параметр является достаточно весомым, на него следует обращать особое внимание.

И, в-третьих, одним из основных отличительных признаков колуна перед топором является угол схождения рабочих граней (заточки) данных инструментов. Колун более тупой — при ударе он не вонзается в палено, а разрывает его.

Разница определяется их принципом работы. Топор тешет древесину аналогично ножу рубанка, снимая с заготовки слой за слоем в виде тонкой стружки. Его заточка должна позволять осуществить мастеру обработку заготовки. Принцип работы колуна состоит в раздвигании волокон древесины вплоть до разрушения их взаимной связи. Поэтому угол его заточки значительно превосходит заточку топора.

Некоторые обыватели, не видя разницы между обоими инструментами, пытаются выполнять колку дров топором. Если для поленьев небольшого диаметра это может быть применимо, то работа с толстыми заготовками приводит к увязанию лезвия топора и необходимости приложения значительных усилий для его освобождения.

Колун для дров механический – производительность и легкость в работе

В наши дни появляется большое количество механических помощников человека в различных отраслях производства, в том числе и при колке дров. Речь идет о механических колунах с ручным приводом.

Принцип работы подобных приспособлений основан на использовании рабочего органа (колуна) достаточно большой массы, что значительно облегчает процесс колки поленьев.

Снижение нагрузки на работающего обусловлено использованием пружинного механизма, компенсирующего тяжесть ударного механизма и облегчающего управление им. В домашних хозяйствах россиян можно встретить как заводские приспособления, так и самодельные аналоги.

Настройка приспособления осуществляется регулировкой положения пружины, расстояния от нее до рабочего органа. Благодаря этому возможна колка поленьев различной длины с максимальным удобством.

Для работы необходимо иметь твердое основание, на которое и устанавливаются обрабатываемые обрезки бревен. Работник одной рукой приподнимает колун вверх и с небольшим усилием опускает его на полено.

Клин выполняет свою работу, раскалывая заготовку на отдельные части, а пружина возвращает механизм в первоначальное положение. Основную работу в данном приспособлении совершает сила тяжести и сила упругости стали. Благодаря значительному снижению нагрузки на работающего, производительность его увеличивается без переутомления, связанного, например, с использованием классического ручного колуна.

Механический колун с электроприводом — изготовление своими руками

Еще один вариант механического приспособления для раскалывания деревянных чурбаков на части использует для своей работы электродвигатель. Основное движение, которое применяется в работе – вращение рабочего органа. Именно его устройство и является главным секретом работоспособности таких колунов.

Рабочий орган представляет собой конус с необходимым углом, оснащенный винтовой нарезкой достаточной глубины. При вращении такого винта он достаточно легко внедряется в древесину и приводит к разрыву волокон за счет раздвигающего действия геометрического тела.

Кроме электродвигателя в состав электроколуна входят рабочий вал, имеющий на концах шпоночные пазы для установки шкива ременной передачи и рубящего наконечника.

Вал крепится к станине посредством двух креплений, оснащенных подшипниками. Возможна и прямая установка рабочего конуса на вал электродвигателя.

При отсутствии электроэнергии можно оснастить механический колун не электрическим источником вращения, двигателем внутреннего сгорания, приспособив любую передачу, например, цепную.

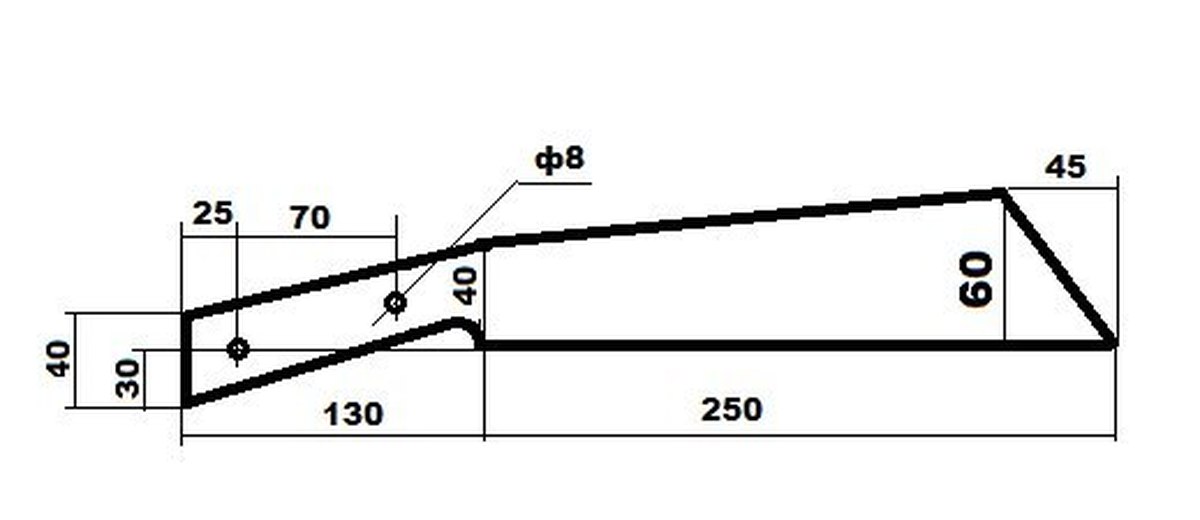

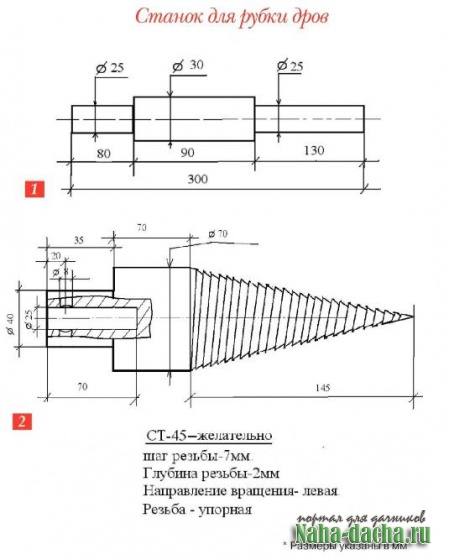

В том случае, если у читателей возникнет желание самостоятельно изготовить конический наконечник на механический колун, предлагаем вашему вниманию готовый чертеж рабочего органа, по которому любой токарь сможет его выточить.

Обращаем ваше внимание на одну немаловажную особенность в работе подобных приспособлений. Категорически не рекомендуется подавать чурбаки на электроколун, укладывая их на боковую поверхность. Это может привести к поломке приспособления.

На вращающийся резьбовой конус обрабатываемые обрезки бревен подаются только вертикально!!!

Дровокол гидравлический

Еще один вид механических приспособлений для колки дров использует энергию сжатых жидкостей. В их основе лежит принцип гидравлических прессов, когда нагнетаемое давление через жидкость передается на рабочий поршень, осуществляющий давление на полено.

В конструкции приспособления необходимо предусмотреть станину, изготовленную из толстостенного стального швеллера, по которой будет осуществляться движение поршня и на который установят режущий элемент. Режущий инструмент имеет свои конструктивные особенности и чаще всего выполняется многолезвийным.

Это позволяет за один ход выполнять разрубание полена на несколько частей.

Сложность в работе подобных вариантов дровоколов связана с необходимостью обеспечения прямолинейного передвижения чурбака вдоль станины, для чего используются дополнительные конструктивные элементы – направляющие.

Дровокол на винтовой передаче

Последний вид механического колуна для дров, на который хотелось бы обратить ваше внимание, использует знакомую многим винтовую передачу, или передачу винт-гайка. Принцип ее основан на преобразовании вращательного движения детали с наружной резьбой (винта) в поступательное движение детали с внутренней резьбой того же диаметра (гайки). Преимуществом данного вида движения является его плавность и возможность перемещения гайки в обоих направлениях при реверсировании вращения.

Небольшие дровоколы с электрическим двигателем позволяют получать достаточное усилие для раскалывания чурбаков на части. Для удобства работы приспособление может быть установлено на небольшой постамент.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Как создать своими руками реечный дровокол, чертёж и инструкция

Современным дачникам часто приходится решать проблему, с которой наши предки сталкивались ещё с глубокой древности. Также эту проблему приходится решать и некоторым другим людям в некоторых других условиях даже в современном мире. Речь идёт о колке дров своими руками.

Это довольно важное занятие в условиях холодной территории проживания и холодного климата было неотъемлемым способом для выживания раньше. Сегодня ситуация несколько изменилась, цивилизация шагнула вперёд и будет шагать дальше обязательно. Но вопрос о том, как колоть дрова в местах, где нет городов и дрова реально нужны, остался. Вот только технические приспособления весьма упростили этот процесс и то, что нашим предкам казалось сложным – сегодня вопрос техники и уже реальность.

Также это вопрос денег, а в некоторых случаях и просто свободного времени для работы и создания необходимого чудесного оборудования своими руками. Итак, позвольте представить – дровокол. Можете увидеть его на фото.

Типы дровоколов

Чертежи этого инструмента достаточно просты и их можно найти во всемирной сети, допустим . По ним можно понять, что создать такое оборудование своими руками не так сложно. Особенно относительно других технических инструментов современности. Тем более что “аппаратура”, требующаяся для сотворения колуна не столь редка, да и в целом сама схема его проста.В особенности будет интересно отметить, что дровоколы бывают разных вариаций, видов. Можно найти конусные, можно винтовые, есть гидравлические, реечные также. Колуны – достаточно полезная штука, и во многих из них могут соединяться необходимые элементы и детали разных видов. Хороши и эффективны гидравлические модели.

Винтовой колун, к примеру, состоит из конусного сверла, которое превосходно и позволяет резать ( так сказать, колоть ) дрова достаточно легко. Допустим, что вы не поняли из предыдущего описания насколько это простое занятие – колка дров – сегодня . Ну что ж, поэтому мы приводим здесь и видео того как обрабатывать дрова при помощи дровокола.

Допустим, что вы не поняли из предыдущего описания насколько это простое занятие – колка дров – сегодня . Ну что ж, поэтому мы приводим здесь и видео того как обрабатывать дрова при помощи дровокола.

Конечно же, вот и для такого занятия, как обработка дров люди придумали много разных способов. Некоторые перекликаются с использованием дровокола. Рассмотрим их же поподробнее. Это :

- бензопила и работа с её возможностью распила полен.

- молот (тяжёлый), как правило, и ещё используется вместе с ним ряд клиньев (толсто обработанных).

Использование других методов

Может возникнуть вопрос : “а почему бы просто не порезать дрова бензопилой”. Это хоть и вариант, но бензопила предназначена для другого. Её устройство не подразумевает точное и качественное исполнение обработки деревянных валунов. Суть вопроса в том , что с помощью бензопилы производят именно поперечное разрезание древесины, а твёрдые и тяжёлые поленья – это из другой области.

Вопрос того хорошо ли использовать тяжёлые молоты и толстые клинья подпадает под ту же категорию ответа. Производительность такого действия, в принципе гораздо выше, нежели у работы с использованием бензопилы, но, тем не менее эффективность данный способ показывает не столь великую и ваши дела, которые вы хотите исполнить помимо колки дров придётся отложить на потом. Потому что исполнение работы с колкой использованием молота и клиньев займёт слишком много времени у вас.

Сборка дровокола

Итак, как мы уже сказали, распил дров производится с помощью винтового колуна и делать это можно крайне удивительно, прилагая минимум усилий. Принцип, который используется в данном случае заключается в совмещении детали клина с шурупом. Если вы будете использовать стальной конус с нанесённой на него резьбой, то сможете значительно облегчить своё задание и работу. Всё дело в том, что простые шурупы вкручиваются в древесину полностью и, в принципе, достаточно хорошо, но вот незадача: проблема в том, что волокна раздвигаются ну совсем незначительно и ваш кусок дерева, а это часто полено, может просто не треснуть.

Ну что ж, конус вам необходимо устанавливать на вал электродвигателя дровокола, количество оборотов у которого не должно превышать пятьсот. Мощность вашего электродвигателя должна составлять при этом около трёх, быть может, пяти кВт. В другом подходящем вполне вам (если у вас нет проблем с доставанием материалов, а они, быть может, есть ) варианте устройство составляется из простых двухручейных шкивов. Они должны быть разного диаметра плюс должны присутствовать приводные ремни. В этом случае на вал с дровокольным винтом вам необходимо будет установить некий большой шкив, а, соответственно, на вал с двигателем – малый .

Крайне важно при работе с таким оборудованием также составить, сделать и соблюдать Технику Безопасности! Ведь даже на заводах и производственных местах люди бывает совершают ошибки с такими опасными инструментами, а производительность на заводе довольно высокая и о Технике Безопасности там всегда говорят ( в большинстве случаев ). Следует помнить о том, что вы будете устанавливать станок в домашних ( или, точнее сказать, наверное, дачных условиях ) и при вашей постоянной работе с дровоколом вам нужно будет помнить о скорости в пятьсот оборотов в секунду при вращении электродвигателя. И о том, что удержать полено в руках при такой скорости достаточно проблематично.

Вы можете установить для избежания травм под винтом гидравлического, реечного или винтового дровокола недвижимую деталь. Таким образом полено не будет отскакивать. Также вы можете приспособить для электрического двигателя блок от мотоцикла ( он работает от бензина, его мощность шесть лошадиных сил ) и одновременно улучшить неподвижную деталь. Однако, для таких устройств сам электромотор не стоит делать активным и мощным, сильным, а скорость его должна составлять около 250 оборотов в секунду.Если вы будете собирать дровокол своими силами, то при сборе элементов главной сложностью может стать доставание самой детали необходимого конусного сверла для дров. Вы, безусловно, можете его купить в магазине в реальности или заказать в интернете ( в реальности виртуальной, откуда он и выпадет в реальность настоящую прямо к вам на дом или на почту ), но если уж вы полны идеей и неудержимой жаждой собрать дровокол полностью сами, то мы можем вкратце рассказать как это сделать при помощи болгарки и самого электродвигателя, хоть лучше подойдёт и токарный станок ( он эффективнее, но у кого есть знакомый токарь?).

Вы, безусловно, можете его купить в магазине в реальности или заказать в интернете ( в реальности виртуальной, откуда он и выпадет в реальность настоящую прямо к вам на дом или на почту ), но если уж вы полны идеей и неудержимой жаждой собрать дровокол полностью сами, то мы можем вкратце рассказать как это сделать при помощи болгарки и самого электродвигателя, хоть лучше подойдёт и токарный станок ( он эффективнее, но у кого есть знакомый токарь?).

Этапы работ

Итак, конечно же, первым необходимым делом вам будет важно найти подходящую металлическую болванку. И тут подойдёт, в принципе, любая, но будет лучше если это будет сталь, как уже упоминалось выше она эффективнее режет дрова. И на шкив электродвигателя затем надевается металлическая болгарка, которая должна свободно вращаться. К болгарке вы подносите необходимую вам и найденную заранее болвану и начинаете обтачивать, снимать лишний материал. Сами при этом, находясь в неподвижной позе и внимательно следя за работой. Не используйте перчаток, они не предохранят вас от вращения болгарки, а только могут стянуться и зацепиться за вращающийся момент и вытащить ваши пальцы на грань, которая крайне разогнана !

Не забудьте сделать резьбу! Резьба может быть:

- упорной;

- метрической.

Но вот должна быть для таких задачей лучше упорная, метрическая будет быстро изнашиваться. Упорная же резьба и будет лучше входить в чурбак и прослужит долго.

Чтобы зафиксировать уже резьбовой конус на болту вам необходимо будет воспользоваться болтами, штифтами и, желательно, подшипниками . Если колун и конус застряли в полене, то вам нужно будет вытащить его при помощи газового ключа. Поэтому не закрепляйте чересчур ваш конус (так зазываемый резьбовой) , вам нужно будет его снимать. Периодически на него не стоит сильно давить поленом или головешкой. Если работать аккуратно, то на валу вам не понадобится снимать его часто с доработкой механизма.

Если работать аккуратно, то на валу вам не понадобится снимать его часто с доработкой механизма.

Как сделать конусный дровокол своими руками: Основная конструкция и Типы приводов — Чертежи и Принцип работы электрического колуна: Самостоятельное изготовление с винтовым конусом

Конусный дровокол своими руками- Пошаговая инструкция, чертежи и фото. Станок для раскалывания древесных чурбаков -это механический помощник человека при самостоятельной заготовке дров на определённый длительный период времени. Чаще это зимнее время. Когда собрать необходимое количество топлива составляет большого труда с приходом сезонных снегопадов и низкой температуры. Наколоть поленницу с помощью обычного топора сложно и занимает много время.

Станки с конусным дровоколом позволяют сократить время заготовки топлива и сохранить силы человеку.

О конструкции

Основной принцип скопирован с эффекта деформации древесины, полученной при вкручивании в неё винтов по дереву для фиксации другого предмета. Когда метиз входит в древесину и начинает расщеплять её волокна, образуется трещина в детали, приводящая к расколу.

Основная конструкция конусного дровокола

Станок состоит из основных двух частей:

- Базовая часть представлена крепкой станиной. Она изготавливается из профильной трубы и имеет форму тумбочки. Состоит из четырёх стоек скреплённых между собой перемычками. Верх накрывается стальным листом по размеру периметра и толщиной 10 мм. На него устанавливаются два крепления под подшипники. На среднем уровне крепится подобная пластина. В ней сверлятся отверстия под крепление электрического мотора. К станине приваривается стол для подачи материала. Изготавливают его из двух стоек, с использованием профильной трубы, соединённых перемычкой. Верх выполняется из стального листа. Размеры соответствуют периметру стола. Толщина металла 10 мм. к поверхности стола приваривается нож разъединяющий полено.

Он предотвращает неожиданное попадание осколка под винтовой конус с последующим его затягиванием и деформацию вала. Приваривается н строго под конусом на расстоянии 20 мм от самого большого диаметра конуса имеющегося в наборе к данному станку.

- Механическая часть представлена валом, двумя подшипниками, шкивом понижающим число вращения, конусом с винтовой резьбой, электродвигателем, малым шкивом для двигателя и прорезиненным ремнём.

Как работает?

Стальной вал помещается в подшипники и устанавливается в крепления на станине. На конце его закрепляется шкив диаметром 400 мм. на среднюю площадку устанавливается электродвигатель с малым шкивом диаметром в 140 мм. между ними устраивается ремённая передача.

Разность диаметров шкивов позволяет сократить частоту вращения от двигателя на вал с конусом в три раза, но позволяет увеличить мощность станка в 3 раза.

Винтовой конус изготавливается из стали марки 45 или 42Х. Вытачивается он на токарном станке. Конусная резьба имеет наклон для зацепа материала.

Длина конуса 250 мм, диаметр основания под вал составляет от 40 мм до 100 мм.

В основании высверливается отверстие для вала. Закрепляется конус на валу при помощи винтов или внутренней резьбы.

Типы приводов для конусного дровокола

Приводом для производства работы механического колуна могут быть:

- Электрические двигатели с питанием от сети напряжения в 220 V и 380 V. Выбор зависит от необходимой мощности станка.

- Двигатели внутреннего сгорания, работающие на бензине или дизельном топливе.

- От специального приспособления у механической газонокосилки или минитрактора.

Это привода временного характера.

Это привода временного характера.

Принцип работы электрического колуна

При запуске двигателя крутящий момент передаётся посредством ремня на большой шкив и происходит вращение вала в подшипниках с закреплённым на нём конусном дровоколе. Оператор подаёт по приёмному столу древесный чурбак в направление к конусу.

Материал находится в вертикальном положении. Принцип ручной подачи необходим для тактильного контроля силы надавливания на чурбак. Конус с помощью винтовой резьбы вворачивается в древесину. Форма колуна обеспечивает постепенное раскалывание дерева на поленья необходимого размера. Остаётся только сложить полученный продукт в поленницу.

Важно! Особое внимание необходимо уделять безопасности производства работ на данных станках. Они имеют большое количество открытых вращающихся частей с большой мощностью. Для работы применяется электрический ток. Важно соблюдать все правила техники безопасности. Обязательное применение спецодежды и средств индивидуальной защиты, рукавицы, сапоги кирзовые, очки.

Самостоятельное изготовление дровокола с винтовым конусом

Вначале необходимо заготовить основные детали станка. В качестве привода достаточно применить электродвигатель от старой стиральной машины. Для изготовления редуктора для дровокола подойдут детали от той же стиральной машины. Большой шкив от барабана, а малый остаётся на двигателе. И ремень подойдёт от того же агрегата. Это уже половина станка.

Подшипники и корпуса к ним придётся приобрести в магазинах с запчастями для автотехников, но прежде необходимо заказать у токаря вал и конусы для дровокола. По размерам вала подбираются подшипники.

За время изготовления заказных деталей можно смастерить верстак для сборки на нем основных деталей в единое целое. С помощью сварочного аппарата изготавливается каркас станины со столом из профильной трубы ли стального уголка с утолщёнными полками. Чертёж можно скопировать из интернета или разработать самому. Отверстия для крепежа агрегатов просверливаются по наличию образца или по снятому заранее шаблону.

В окончание процесса все детали поэтапно собираются в единое целое с соблюдением очерёдности:

- сначала устанавливается вал с подшипниками на верхней площадке,

- затем прикручивается электрический двигатель,

- следующим шагом устанавливаются шкивы, большой и малый,

- надевается ремень,

- производится контрольный запуск системы для проверки слаженной работы всех агрегатов,

- в случае необходимости производится корректировка и центровка установочных параметров,

- завершающим этапом следует установка винтового конуса на основной вал,

- следует окончательная проверка работоспособности станка для рубки дров с применением древесного чурбака.

Итоги

В случае отсутствия шибок при самостоятельном монтаже креплений, дровокол будет работать безупречно с высокой эффективностью.

Как сделать нож для мяса

На самом деле я работал над этим проектом чуть больше трех лет назад, но не написал для него статьи о сборке. Я тоже не думал, что он привлечет к себе много внимания, но на данный момент исходное видео набрало чуть более 400 000 просмотров.

Кроме того, и это становится все более серьезной проблемой, кто-то взял исходное видео и сделал из него короткий анимированный gif (без моего согласия или разрешения), который получил сотни тысяч просмотров на нескольких популярных веб-сайтах.Это форма пиратства (кражи), которая стала известна как «бесплатная загрузка» и требует тяжелого труда создателей видео без какой-либо компенсации или даже приписывания авторства.

Я решил, что лучший способ бороться с этим — отредактировать видео, чтобы сделать его короче, и выпустить его заново. Пока я занимаюсь этим, я подумал, что смогу составить и эту статью, чтобы вникнуть в некоторые детали.

Для начала я сделал картонный шаблон тесака, который подходил бы к лезвию. Лезвие старое, несколько раз затачивали:

Корпус этих лезвий обычно изготавливается из стали хорошего качества, которая уже была закалена и отпущена.Будьте осторожны при вырезании и придании формы, это не повредит этому затвердеванию — хитрость заключается в том, чтобы сохранить его прохладным. Хотя сталь закалена, она не закалена до такой степени, которая была бы оптимальной для высококачественного ножа. Он идеально подойдет для тесака, так как он используется (в основном) для рубки и должен иметь твердое лезвие.

Вырезав основную форму, я приварил удлинитель для ручки, используя другой кусок того же лезвия. Я также заделал отверстие в оправке пробкой, вырезанной из той же стали.

Большая часть формовки выполнялась на угловой шлифовальной машине с плоской шлифовальной машиной. Я использовал платформу ленточной шлифовальной машины для основной части грубой шлифовки:

У меня был поднос с краской, наполненный водой, чтобы погрузить в него лезвие, чтобы оно оставалось прохладным при этом.

Сделав грубую формовку, я решил, что она достаточно резкая для быстрого теста. Я нарезал кленовый дюбель размером 1 дюйм до точки (и несколько раз нарезал себе скамью), и край все еще оставался достаточно острым, чтобы разрезать бумагу:

Рукоять из черного ореха, приклеена к хвостовику лезвия медленно схватывающейся эпоксидной смолой.Я сделал то, чего никогда раньше не видел, для штифтов, кленовых дюбелей вместо металлических. Кленовые дюбеля я сделал на месте и приклеил строительным клеем:

.Чтобы защитить ручку, но сохранить ощущение настоящего дерева, я использовал льняное масло. Вытерли и втерли несколько слоев:

Готовый тесак никогда не предназначался для демонстрации. Скорее, он был создан для использования, и это было сотни раз за три года с тех пор, как я его сделал.

Чтобы лезвие оставалось в отличной форме, я его промываю, тщательно сушу и натираю растительным маслом. Это и регулярное использование предохраняет его от ржавчины.

Сделал новое видео по сборке:

Как сделать нож Кливер, используя заготовки для гидроабразивной резки качественной высокоуглеродистой стали

Помогите нам продвигать наши проекты DIY. Нажмите выше, чтобы поделиться страницами или изображениями в социальных сетях.

Заготовка для тесака с полной обработкой молотком лезвие и чешуей грецкого ореха.

DIY Easy Knife Making, узнайте, как сделать нож, похожий на это тяжелое лезвие для тесака из высокоуглеродистой стали 1095. Заготовки есть в наличии. Затем вы можете отшлифовать скосы, закалить и добавить почти любые рукоятки для ножей. Вы также можете проявить творческий подход, добавив текстуру лезвия или травление металла, чтобы создать свой собственный единственный в своем роде нож.

После того, как лезвие будет сформировано, скошено и отполировано, и перед термообработкой самое время просверлить отверстия для штифтов. Посмотрите это короткое видео, в котором показано, как затачивать и продолжать использовать старые сверла.

#KFBC Cleaver Knife Blank

10 1/4 длины x 2 3/4 ширины 3/16 толщины

1095 Высокоуглеродистая сталь

44,95 $ + 8,00 $ P&H до 4 заготовок

DIY Easy Crafts

Кливер-нож

DIY-нож для гидроабразивной резки

В этих двух коротких видеороликах показано, как шлифовать скосы и прямые, ровные пропилы. Совершенствуйте свои навыки изготовления ножей.

Кливеры — идеальный выбор для производителей ножей.Отсутствие фаски врезки и много места для текстуры лезвия или травления металла.

Как сделать ножны для ножа kydex своими руками.

Ниже представлены различные короткие обучающие видеоролики, которые помогут в вашем проекте по изготовлению ножей своими руками.

Эти короткие видеоролики с практическими рекомендациями по изготовлению ножей показывают, как мы делали множество уникальных лезвий, используя нашу заготовку для ножа Cleaver Knife с различными материалами рукоятки и текстурой лезвия.

Вышеупомянутые изображения ножей Кливера созданы с использованием наших заготовок для гидроабразивной резки.Мы даже разместили обучающее видео по каждому из них и покажем вам пошаговые инструкции.

Посмотрите, как изготавливаются наши качественные лезвия для ножей из высокоуглеродистой стали 1095, в этом коротком видео. металлическое пламя. Это пламя создается автомобильным зарядным устройством на 12 В, соленой водой и вырезанным трафаретом. Посмотрите опубликованное выше короткое видео, в котором подробно рассказывается обо всем, что вам нужно знать о травлении металла пламенем.

Нож Easy DIY для обработки позвоночника и травления позвоночника.Простой способ улучшить и настроить любой проект по изготовлению ножей с полным хвостовиком.

Отрезаем от куска дров срез дров. Древесина оказалась кленовой и имела очень крутой дизайн. Нам действительно пришлось сохранить и стабилизировать эти ручки или весы. Посмотрите это короткое видео, в котором подробно описан весь процесс.

Бланк ножа для тесака с латунными валиками, морское лезвие, металлическое травление

Бланк для ножа с металлическим логотипом и соломенной текстурой лезвия.

После того, как просверлены отверстия для штифтов рукоятки, пора затвердеть и отпустить лезвие.Посмотрите это короткое видео, в котором описаны оба простых процесса.

Сделайте свои собственные булавки для декоративной мозаики. Эти булавки могут улучшить практически любую рукоять ножа. Это короткое видео с практическими рекомендациями показывает наш собственный простой способ сделать свой собственный.

Сделайте ножовку из Bloodborne

В открытом положении

Получите свидетельство о взносах!

Если вы сделаете этот проект, пришлите мне картинку! Я пришлю вам по электронной почте сертификат о пожертвовании от stormthecastle.com Вы можете распечатать его и повесить на стену.

Детали и материалы, использованные в этом проекте:

- 2 листа пенопласта толщиной 5 мм и 20 x 30 дюймов

- 1 старая футболка

- Деревянный дюбель 1/4 дюйма. (вы можете заменить это на что-нибудь другое)

- Клей или клеевой пистолет

- Краски: красный, черный, серый, оранжевый, желтый

- Шаблон для этого проекта находится прямо здесь.

Примечание от Will: и шаблон, и учебное пособие абсолютно бесплатны! Но не могли бы вы пожертвовать 1 доллар в поддержку моей работы? Paypal делает это очень просто и безопасно. Щелкните здесь, чтобы пожертвовать 1 доллар — Каждый маленький кусочек помогает Уиллу продолжать создавать отличные учебные пособия и шаблоны. Спасибо!

Распечатайте шаблон и вырежьте части.

Склейте вместе части A, B и C вот так.

Теперь давайте скотчем три части, составляющие ручку. Они идут очень специфическим путем. Совместите символы на каждой части, чтобы они совпадали с тем же символом на другой части.

Это будет выглядеть так.

Поместите шаблон пильного полотна на пенопласт или картон и обведите его.

И обведите две части ручки.

Теперь отрежьте лампочку от шаблона ручки. Отложите лампочку в сторону. Нам это понадобится позже.

Теперь поместите эту недавно вырезанную часть ручки на пенопласт и обведите одну из них.

Советы Уилла по разрезанию пенопласта и использованию листов пенопласта меньшего размера : Не пытайтесь прорезать его полностью одним движением.Используйте действительно острое лезвие и сделайте три прохода. первый проход просто обрезает верхний слой бумаги. Второй проход разрезает пену, а третий проход разрезает нижний слой пены.

Теперь вырежьте все четыре части.

По желанию вы можете снять фаску на зубьях лезвия. Но это хороший вариант. Это заставляет его выглядеть действительно хорошо.

Вот скосы крупным планом.

Продолжите обучение или …

Посмотрите видеоинструкцию здесь:

Bloodborne Брелок для ключей из цинкового сплава Подвеска 12 * 3,5 см

Сделайте похоронный клинок из Bloodborne

Это проект из пенопласта, который выглядит великолепно.Лезвие отрывается и складывается, как в игре. Конечно, я даю вам шаблон. Сделайте похоронный клинок из Bloodborne

Заставь Мороза Скорбь из World of Warcraft

Это великолепно выглядящий меч, и вам просто понадобится несколько основных принадлежностей, таких как пенопласт и картонная коробка для хлопьев. Конечно, я даю вам шаблон. Сделать Ледяную Скорбь

Bloodborne

Ужасающий новый мир: отправляйтесь в полный ужасов готический город, где за каждым углом прячутся безумные мобы и кошмарные существа.

Вам нравится создавать проекты и заниматься различными хобби?

Подпишитесь на мою бесплатную рассылку новостей. Я регулярно сообщаю вам новости о хобби и проектах, которые вы можете реализовать. это совершенно бесплатно, и я никому не передаю вашу электронную почту.

Информационный центр изготовителя ножей своими руками: выкройки для ножей

Посмотрев в Интернете в поисках достойных отправных точек для изготовления ножей, я обнаружил отсутствие бесплатных печатных выкроек ножей, шаблонов или любых профилей ножей в PDF или другом подходящем формате и получил смешанные результаты.Стремясь внести свой вклад в сообщество производителей ножей в целом, я хотел бы поделиться некоторыми профилями, которые я сделал. Их нельзя считать точными, это скорее отправная точка для вашего проекта ножей. Не стесняйтесь добавлять свои собственные вариации, сжимать, растягивать, рисовать карандашом по кривым и т. Д. Вы можете перенести их на дерево, поликарбонат или сталь, чтобы создать узор. Я стараюсь делать их разных размеров, чтобы они подходили к вашему стальному куску.

————————————————- ———————-

Эти

БЕСПЛАТНЫ для использования.Бесплатно, как в пиве. Если вы их используете, я буду признателен, если

вы прислали мне записку или фотографию готового ножа; это было бы

классно!

————————————————- ————————

Примечание. Перед печатью сохраните PDF-файл или откройте его в Acrobat. Печать прямо из предварительного просмотра вашего браузера, так как это может искажать габариты.

Сейчас доступно более 75 загрузок в формате PDF! Спасибо за все ваши комментарии и предложения!

Другие профили на:

Образцы ножей II

Образцы ножей III

Образцы ножей IV

Образцы ножей V и образцы ножей VI страницы.

Пожалуйста,

Реклама: Вы хотите построить ленточный шлифовальный станок 2 x 72 дюйма для изготовления ножей?

Магазин на eBay Oregon Blade Maker

Dh28 — точка выдачи

BC4 Нож Bushcraft

Поварские ножи

DP16 — точка подачи

CP2 — точка зажима с рукояткой для большого пальца

BK2 — точка выдачи

Dh25 — Drop Point Hunter

Dh24 — Drop Point Hunter

Dh23 — Drop Point Hunter

Dh22 — Drop Point Hunter

Dh21 — Drop Point Hunter

Dh20 — Drop Point Hunter

DH9 — Охотник за точкой выдачи

DH8 — Охотничий нож

DH7 — Охотничий нож

DH6 — Охотничий нож

CP1 — Clip Point

Примерно на основе дизайна Пола Биба.

DH5 — Охотник за точкой выдачи

BC3 — Нож Bushcraft

Dh2 — Drop-Point Hunter

Это дизайн, основанный на красивой модели H-10 Шайлер Лавстранд.

Dh3 — Охотник

Это небольшая вариация на тему Охотника.

Шаблон LZ1

Это примерно основано на дизайне «Ящерицы» Марцина Боны.

BRA1 — Складной нож

Dh4 — Охотник за точкой выдачи

С отверстием для шнурка в хвостовике.Сродни «лисе».

MIL1 — Военный / полицейский нож

Стиль аналогичен серии ESEE MIL.

TCK1 — Тактический стиль

С наконечником в стиле западного танто.

Больше профилей на сайте:

Образцы ножей II

Образцы ножей III

Образцы ножей IV

Образцы ножей V и образцы ножей VI стр.

КАК СДЕЛАТЬ УЗОР

Как правило, я всегда делаю какой-нибудь узор при создании профиля в первый раз. Вот как я это делаю.Распечатайте профиль и выберите размер, подходящий для вашего инвентаря. В этом примере я выбрал 8-дюймовую версию. После печати просто ударьте линейкой и определите, какая из них лучше. Помните, что линия вашего маркера будет иметь некоторую толщину, поэтому выбор размера, который немного меньше, чем у вашей бумаги, лучше, чем тот, который немного больше, чем у вас на складе.

Используя обычные ножницы, я вырезаю бумагу, чтобы придать ей форму и нарисовать здесь любые творческие изгибы.

Отрежьте кусок фанеры, скажем, на 1/8 дюйма или 1/4 дюйма, который будет соответствовать вашему вырезу из бумаги.

Приклейте бумагу к фанере любым клеем ПВА, столярным клеем / белым школьным клеем и т. Д.

После высыхания приступайте к ее распиловке с помощью копировальной пилы, ленточной пилы, спиральной пилы и т.

У меня есть небольшая ленточная пила, которая отлично подходит для этого. Обязательно сделайте вырез за пределами линии, так как мы собираемся отшлифовать его до почти идеальной формы.

После разреза зашлифуйте до линии (или там, где вы хотите, чтобы форма была). Я использую зернистость 80, чтобы получить основную форму. Иногда круглый напильник хорошо работает на узких внутренних изгибах.

Просверлите отверстия для штифтов / отверстий для шнурков. Я использую для этого небольшую насадку 1/8 дюйма, поскольку отверстия предназначены только для маркировки и не обязательно должны соответствовать размеру штифтов.

Я храню несколько версий одного и того же дизайна для хихиканья. Прикрепите узор к стали и отметьте форму ручкой для рисования или перманентным маркером. По возможности наносите узор таким образом, чтобы сократить объем резки. В этом случае я кладу шаблон рядом с верхним краем. Поместить его посередине означало бы вырезать и верх, и низ.Это может потребовать много дополнительной работы в зависимости от толщины приклада.

Вот фотография ножа Марка, сделанного из DH9. Отличная работа для первого ножа! Спасибо за картинку, Марк.

Вот фотография ножа Пита с чешуей из белого дуба из бочки для виски. Спасибо, Пит.

Это кожевники Ларри с паракордом. Сладкие на вид хамоны!

Красивый нож, основанный на Dh2 Генри.

Мне нравится то, что Хантер сделал с этой вариацией паттерна DH6. Очень гладко!

Очень красивый нож и ножны были сделаны Эндрю по выкройке BC2. Красивый!

18 Самодельные планы блоков для ножей, которые можно легко сделать своими руками

Изображение: Lucky BellyЕсли у вас есть отличная коллекция кухонных ножей, вам нужно где-нибудь безопасное и удобное для их хранения. Блок для ножей — идеальное решение, и если вы сделаете его самостоятельно, вы также можете настроить его.

Эти 18 схем блоков ножей, сделанных своими руками, покажут вам, как это сделать. И независимо от того, являетесь ли вы опытным столяром или только начинающим, у вас есть возможность удовлетворить ваши потребности.

Так что, если вы хотите новый захватывающий проект, загляните на эти сайты, чтобы помочь вам на вашем пути.

1. Как сделать блок для ножей (в который помещается ваша поваренная книга)

Этот блестящий дизайн от YouTuber I Like To Make Stuff включает в себя кое-что еще в блоке для ножей.Выступ на спине идеально подходит для вашей книги рецептов. Это отличная идея, чтобы сэкономить место на рабочей поверхности. В этой сборке используется много инструментов, поэтому, если вы новичок в деревообработке, это не самый простой проект для начала. Чтобы узнать, что вам понадобится, взгляните на список в сведениях о видео. Там же есть полезные ссылки на онлайн-поставщиков.

2. Набор деревянных ножей своими руками

Этот пост от блоггера «Дочь плотника», также известного как Викки Ли, шаг за шагом проведет вас через проект ножевого блока.В конце вы получите простой привлекательный блок, идеально подходящий для выбранных вами ножей. Все необходимые инструменты и оборудование выложены в самом начале. А плотники из Великобритании могут воспользоваться ссылками на хозяйственный магазин, где Викки купила свои принадлежности. Каждый этап проекта иллюстрирован фотографиями, и есть множество полезных советов, чтобы не ошибиться.

Проверьте этот план

3. Деревообработка — Изготовление ножевого блока (легкий)

Это идеальный проект для начинающих работать с деревом.Вам не понадобится много дорогих инструментов, и им очень легко следовать. А если вы хотите испытать себя, вы можете выбрать один из трех вариантов отделки. Они становятся все сложнее, поэтому даже опытные мастера по дереву будут иметь возможность в соответствии с их уровнем квалификации.

4. Как сделать свой собственный ножевой блок

Следуйте этому плану, чтобы создать двухслойный ножевой блок, идеально подходящий для организации маленьких и больших ножей. Есть полезный список всех материалов и инструментов, которые вам понадобятся заранее.Затем следуют фотографии и простой текст, чтобы показать вам, что делать на каждом этапе пути. И есть совет, как изменить дизайн, чтобы он идеально подходил для ваших ножей.

Проверьте этот план

5. Как сделать блок для ножа из цельного дерева

Это видео стоит посмотреть только потому, что оно представляет собой комедию! Это еще один проект, в котором используются очень впечатляющие электроинструменты, поэтому, если вы только начинаете, он может быть не для вас.Но даже если это так, стоит обратить внимание на развлекательную ценность. И вы можете подобрать полезные техники для своего собственного проекта, например, как нанести спрей-лак для отличной отделки.

6. Проект: Простой ножевой блок

Этот великолепный ножевой блок имеет отдельные ярусы для длинных и коротких ножей, а также держатель для ножниц. В плане довольно много текста, поэтому вам нужно его внимательно прочитать. По пути есть множество фотографий, которые помогут вам понять, что делать.Вы также можете скачать подробные технические чертежи, чтобы упростить выполнение инструкций.

Проверьте этот план

7. Блок для ножей в выдвижном ящике своими руками

Блок для ножей внутри ящика — отличный способ разместить ножи, не занимая место на столешнице. Здесь YouTube Ана Уайт покажет вам, как создать дизайн, который будет работать практически с любым кухонным ящиком. Вы можете настроить его так, чтобы он идеально подходил.И просмотрите до конца дополнительные предложения о том, как настроить дизайн. Информация под видео включает ссылку на подробные планы, которые позволяют легко создать его самостоятельно.

8. Сделай сам: акриловый блок для ножей

Этот стильный блок для ножей будет великолепно смотреться на любой современной кухне. Ножи сидят за листом прозрачного акрила. Дизайн означает, что вы можете демонстрировать лезвия и одновременно хранить их в безопасности. Это тоже исключительно легко сделать.Если у вас нет строгального станка, фуганка или другого деревообрабатывающего инструмента, это отличный выбор. Вы можете просто использовать существующую деревянную разделочную доску для задней части блока. Имеется список удобных инструментов и материалов, а также четкие инструкции с фотографиями.

Проверьте этот план

9. Изготовление ножевого блока

Это видео из Pilot’s Workshop показывает, как собрать аккуратный ножевой блок примерно для 8 ножей.И, в отличие от других планов, вам не придется вырезать канавки для каждого ножа. Вместо этого в продуманном дизайне используются бамбуковые шпажки, чтобы удерживать ножи на месте. Это делает этот проект очень быстрым и легким. Умный наклонный дизайн отлично смотрится, а также означает, что он очень устойчив.

10. 4-х уровневый блок для ножей

Этот блестяще подробный план включает в себя все необходимое для создания эффектного 4-х уровневого блока для ножей. В этой версии используются как металл, так и дерево, чтобы придать традиционному дизайну современный оттенок.План включает подробные чертежи с размерами и полный список разрезов. И каждый этап проекта разбит на четкие описания и фотографии, чтобы показать вам, что делать. Спуститесь вниз, и вы также найдете несколько полезных рекомендаций по продуктам.

Проверьте этот план

11. Лучший блок для ножей DIY КОГДА-ЛИБО!

Этот ножевой блок предназначен для того, чтобы лезвия были острыми и не касались мизинцев.Это еще один с наклонным дизайном, поэтому им удобно пользоваться. А внизу есть резиновые ножки, которые защищают основание от попадания влаги на столешницу. Нам здесь тоже нравится цвет дерева — здесь используется жевательная резинка австралийского лосося, и это так же красиво, как на картинке.

12. Идеи для кухни: быстрый и простой блок для ножей

Если вам нужен проект, который можно быстро завершить с помощью всего нескольких инструментов, ознакомьтесь с этим планом. Он использует только древесные отходы и настольную пилу.И, по словам автора, все это можно закончить менее чем за час. Однако инструкции не особо подробны. Если вы не знаете, что такое «врезка», вам нужно потратить дополнительное время на его поиск. И фотографий, которые могли бы помочь, тоже нет. Но если вы не против путешествия в неизведанное, это может быть интересный проект!

Проверьте этот план

13. Карантинный проект: создание магнитного блока для ножей

Нам нравится этот гениальный вариант ножевого блока.Здесь сильные магниты внутри блока позволяют вашим ножам прилипать к внешней поверхности. Это позволяет очень быстро и легко брать ножи. И вам не придется вырезать канавки для каждого лезвия. Здесь используются сверхпрочные неодимовые магниты, поэтому они надежно удерживают ножи на месте. Они недешевые, так что это не бюджетный проект. Но вы получите магнитный блок для ножей за небольшую часть цены готовой версии.

14. Держатель ножа своими руками: в стиле блошиного рынка

Хотите держатель ножа своими руками, который не требует электроинструментов и навыков деревообработки? И это можно сделать всего за несколько минут? И это тоже будет потрясающе смотреться? Тогда это план для вас! Он использует книги, купленные на бесценок в букинистических магазинах, чтобы создать великолепный винтажный держатель для ножей.Ножи удерживаются страницами книг. Это вдохновляющая идея, и ее просто невозможно воплотить в жизнь.

Ch eck this plan

15. Knife Tower

Эта красивая башня для ножей имеет характерный изогнутый дизайн и различные слои дерева. Лезвия не закрыты, поэтому, если у вас есть маленькие дети, это не самый безопасный блок для ножей для них. Но если ваш дом — зона, свободная от детей, это произведение искусства.Следите за каждым шагом, как он сложен. Вы даже можете увидеть, как дизайн менялся по ходу проекта.

16. Как сделать блок для рисового ножа — планы строительства

Этот план предлагает увеличенную версию ножевого блока с использованием бамбуковых шпажек для удержания ножей на месте. В нем много деталей, с масштабными рисунками и фотографиями. Также есть список материалов и список вырезок, так что вы можете легко отслеживать все. В конце проекта у вас будет достаточно места для множества ножей.Все это дешево, как чипы для сборки.

Проверьте этот план

17. 187 Как построить ножевой блок

Это отличный план для тех, кто хочет развить свои навыки работы с деревом, пока они делают практичный ножевой блок . Вам понадобятся только простые инструменты, и вы научитесь основным столярным техникам. В этом проекте вы узнаете, как создавать взаимосвязанные суставы пальцев — более простую версию суставов типа «ласточкин хвост».Вы также узнаете, как фрезеровать доски, слишком широкие для вашего фуганка.

18. Домашний проект: сделать ножевой блок

Этот план даст вам потрясающий ножевой блок с необычным изогнутым дизайном. Есть даже остроумная надпись, вырезанная на боку рунами! Но это не для слабонервных — вам понадобится много времени и навыков, чтобы создать его. Если вы готовы принять вызов, в этом плане вы найдете все, что вам нужно. На каждом этапе есть подробные чертежи, список материалов, фотографии и множество описаний того, что нужно делать.

Проверьте этот план

Готовы сделать свой ножевой блок?

Мы надеемся, что вы нашли здесь план, чтобы подогреть аппетит к созданию блока для ножей своими руками! Существует удивительный выбор дизайнов.

Блок для ножей — это что-то, что может сделать любой, независимо от его уровня мастерства. Один из наших любимых дизайнов вообще не требует никаких инструментов! Но есть и сложные варианты продемонстрировать передовые навыки деревообработки.

Мы надеемся, что один из них вдохновил вас на создание собственного блока для ножей!

Кливер инструмент для нарезки острого мяса стиль 8466 DIY пластиковый трафарет акриловый майларовый многоразовый

В настоящее время недоступен.

Мы не знаем, когда и появится ли этот товар в наличии.

| Материал | Пластик |

| Марка | Трафарет |

| Вес предмета | 9 унций |

- 2 набора трафаретов

- Поставляется в дюймах 3 и 5 дюймов

- 7 мил пластика

- Отлично подходит для поделок, чрезвычайно прочный

- В упаковке 2 отдельных трафарета 3 и 5 дюймов.

Как сделать сербский нож для шеф-повара

Наш последний заказной клинок — сербский нож для шеф-повара, сделанный из углеродистой стали 1084.

Его запросил местный подрядчик. Он много готовит в лагере, и ему понравился стиль.

Вот как Терран Маркс, кузнец из кузницы округа Браун, от начала до конца создал ее для своего клиента.

Как сделать сербский нож для шеф-повара

Первое решение, которое вы должны принять в любом кузнечном деле, — это сталь.

Выбор правильной стали с правильным контактом углерода может означать разницу между успехом и неудачей.

Для этого проекта скалывателя я выбрал обычную, простую в обработке марку углеродистой стали: 1084.

Размер стального склада

Тесак должен быть довольно широким: не менее 4 дюймов от позвоночника до острия ножа.

Я купил кусок длиной 36 дюймов и толщиной 3/16 дюйма в магазине Jantz Knife Making Supply за 81,89 доллара (включая доставку из Оклахомы в Индиану).

Основываясь на своих измерениях, я знал, что смогу достать несколько ножей из этого цельного куска. Это оправдало стоимость.

Шаг первый: макет дизайна ножа и трафарет

Сталь прибыла из штата Оки через несколько дней.(Это неудивительно из-за того, насколько заняты эти люди.)

Я отнес его в магазин и сначала начал набрасывать свой базовый рисунок на дереве.

Мне нравится начинать с древесных отходов, потому что это:

- Легко режется.

- Легко исправить.

- Недорого.

- Более прочный, чем бумага или картон, поэтому я могу использовать его повторно.

На фото видно, что мне пришлось внести некоторые коррективы в кончик ножа.

Он выглядел слишком коротким при длине 9 дюймов.Я добавил еще дюйм и продолжил наклон позвоночника.

Мне нравится добавлять грубые позиции штифтов рукоятки, чтобы лучше визуализировать все лезвие.

Примечание: я провел трафарет по дереву таким образом, чтобы расходовать как можно меньше материала. Это усложняет резку, но оно того стоит, если вы пытаетесь собрать несколько ножей из одного куска.

Шаг второй: вырезание базовой формы ножа

Я использовал угловую шлифовальную машину DeWalt на 7 ампер с отрезным кругом 4-1 / 2 дюйма, чтобы вырезать мои ножи.

Попасть между двумя тесаками было непросто. Когда я сделаю это снова, я оставлю больше места между ними, чтобы я мог еще немного «выдумать».

После того, как они были вырезаны, я зачистил и зачистил все неровности с помощью стандартной настольной шлифовальной машины. Здесь не нужно ничего особенного.

Шаг третий: создание сербского ножа для повара / нормализация

Этот нож представляет собой комбинацию двух типов изготовления лезвий: съема и поковки .

Я создал основную форму, отрезая (удаляя заготовку), и закончил ее, выковав кромку вручную.

Так же по просьбе клиента добавил каменную текстуру.

При ковке 1084 нужно работать в горячем состоянии. Рекомендуемая минимальная температура составляет 1500 градусов по Фаренгейту. (cashenblades.com)

После обработки краев лезвия и текстурирования стали я положил их на бетонный блок для охлаждения / нормализации.

Шаг четвертый: шлифование кромок / добавление метки Touchmark

Когда нож остыл и не затвердел, его гораздо легче заточить и манипулировать им.

Я использовал два основных инструмента, чтобы придать ему изящность:

- Угловая шлифовальная машина с лепестковыми дисками средней и мелкой зернистости.

- Мелкозернистый напильник. Один из моих любимых инструментов для заточки.

Есть много разных способов заточки лезвия ножа.

Что касается ножа для мясника ручной работы, я предпочитаю простоту: скос шириной 1/2 дюйма под углом примерно 20 градусов. Мы не занимаемся филетированием или обрезкой этого синяка, поэтому нет необходимости в точности на уровне скальпеля.

Я также добавил простую сенсорную метку в скрытом месте.

Сенсорные метки — это традиционный метод для кузнецов подписывать свои работы.

Используя штампы из закаленной стали с логотипом своего магазина или своим названием, они оставили отпечаток на стали.

Для этих предметов я выбрал простую букву «Т» вместо моего имени на нижней стороне ручки.

Шаг пятый: закалка и отпуск

Закалка

Температура застывания для 1084 не должна превышать 1500 градусов.

Прием кузнеца для определения правильной температуры закалки состоит из двух этапов:

- Нагрейте изделие до вишнево-красного цвета.