- Станки для изготовления холодной ковки своими руками

- Станок Улитка для холодной ковки своими руками: чертежи, размеры, фото

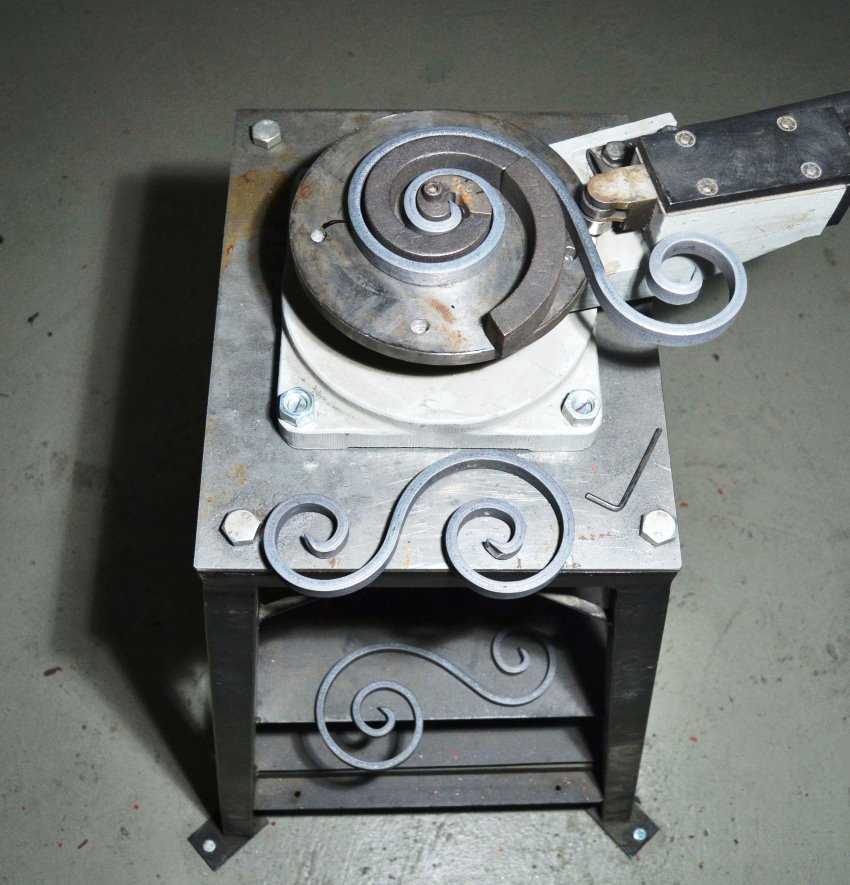

- Приспособления для изгибания металлических элементов «Улитка»

- Технология изготовления приспособления «Улитка»

- Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

- Изготовление простейшей детали на станке

- Как гнуть профильную трубу на станке «Улитка»?

- Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

- Примеры изделий с завитками

- Заключение

- Инструментальная кузница GEDORE

- видов ковки. Что такое горячая ковка и холодная ковка?

Станки для изготовления холодной ковки своими руками

Если душа требует творить, то один из вариантов реализовать свои художественные навыки создание кованых изделий своими руками. Ковку можно выбрать в качестве хобби – делать изделия для себя или зарабатывать на этом определенный доход. В любом случае кованые изделия всегда восхищают окружающих и могут стать отличным подарком друзьям и знакомым или украшением для сада, загородного дома, небольшого кафе. Применение кованых вещей также разнообразно и многогранно, как количество узоров, в которые легко переплетаются металлические прутья, создавая великолепные рисунки, не уступающие морозным завитушкам на окнах зимой. Причем ковка практически всегда смотрится легко и воздушно, несмотря на то, что все вещи выполнены из тяжелого брутального металла.

Узнать где купить станки для изготовления холодной ковки своими руками можно на странице ручное кузнечное оборудование

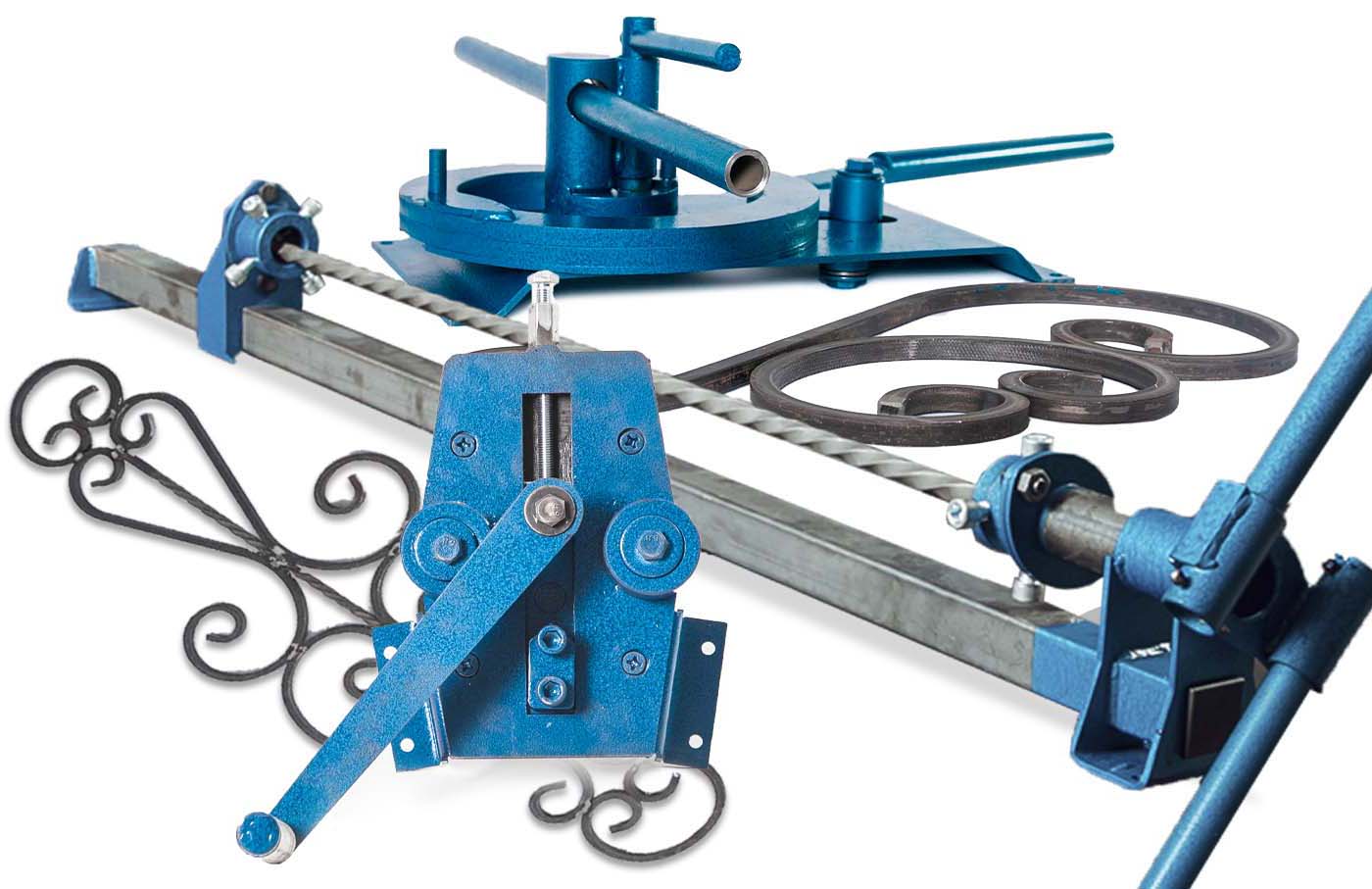

Оборудование для холодной ковки

В наше время для того, чтобы укротить металл необязательно стоять возле наковальни в жаркой кузне и махать тяжелым молотом, достаточно просто приобрести станки для изготовления холодной ковки своими руками.

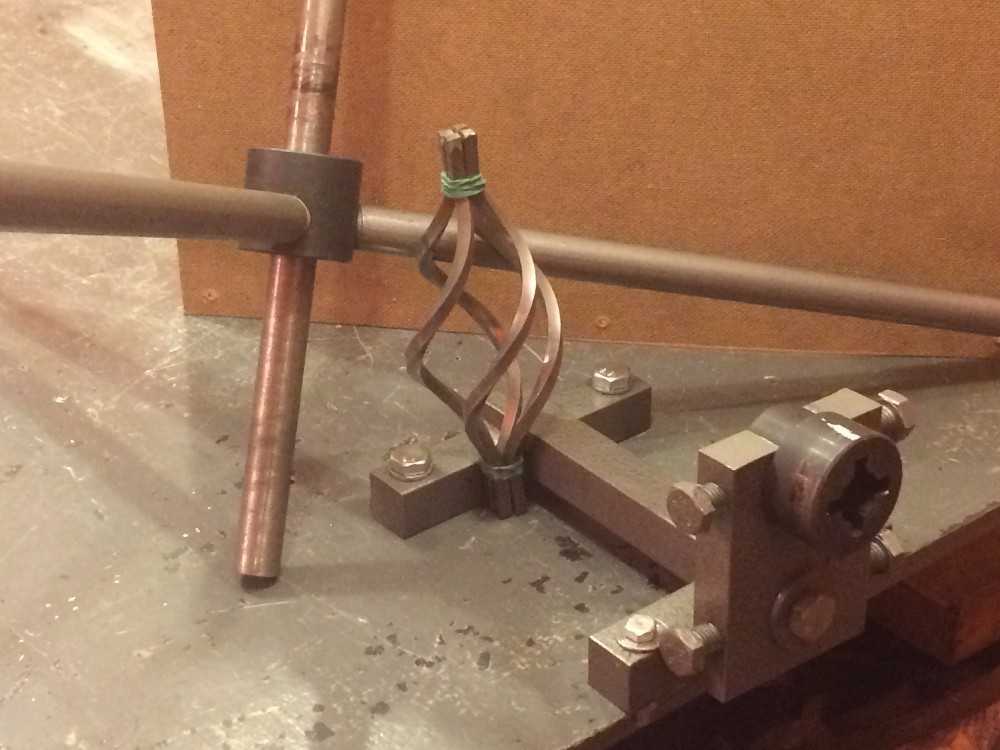

Кузнечные оснастки для холодной ковки

Для начала работы необходимо подобрать подходящее место. Это может быть небольшая мастерская, гараж или сарай, где можно разместить стол для изготовления кованых изделий и отвести место под склад готовой продукции. Приобретая комплект из шести оснасток для холодной ковки достаточно просто делать большинство стандартных кованых изделий. Станки для изготовления холодной ковки своими руками включают в себя улитку, фонарик, гнутик, твистер, волну и инструмент под названием объемная. Каждый вид станка выполняет определенный кованый элемент. С помощью улитки можно делать спиральные узоры различного диаметра. Фонарик нужен для изготовления элемента фонарик или корзинка. Название гнутик говорит само за себя, с помощью него гнут металлические заготовки под любым углом. Твистер позволяет скручивать заготовку вдоль оси и получать интересный эффект, который облагородит кованое изделие, сделает его более интересным. С помощью оснастки волна делают волны, а объемная позволяет делать объемные узоры. Сочетая отдельные элементы узора можно получать стильную ковку, воплощая в жизнь всевозможные идеи по созданию кованой мебели, решеток, калиток, козырьков, беседок и много другого.

Приобретая комплект из шести оснасток для холодной ковки достаточно просто делать большинство стандартных кованых изделий. Станки для изготовления холодной ковки своими руками включают в себя улитку, фонарик, гнутик, твистер, волну и инструмент под названием объемная. Каждый вид станка выполняет определенный кованый элемент. С помощью улитки можно делать спиральные узоры различного диаметра. Фонарик нужен для изготовления элемента фонарик или корзинка. Название гнутик говорит само за себя, с помощью него гнут металлические заготовки под любым углом. Твистер позволяет скручивать заготовку вдоль оси и получать интересный эффект, который облагородит кованое изделие, сделает его более интересным. С помощью оснастки волна делают волны, а объемная позволяет делать объемные узоры. Сочетая отдельные элементы узора можно получать стильную ковку, воплощая в жизнь всевозможные идеи по созданию кованой мебели, решеток, калиток, козырьков, беседок и много другого.

Вспомогательные станки для холодной ковки

В процессе создания кованых изделий, часто приходится сталкиваться с тем, что возникает необходимость делать много одинаковых элементов. Например, если требуется сделать длинный забор или небольшую ограду, украшенную пиками, то придется очень много раз выполнять однотипную работу. Также в некоторых узорах часто может повторяться элемент гусиная лапка. Чтобы ускорить процесс можно приобрести станок, который так и называется гусиная лапка. Он предназначен для раскатки разогретых окончаний прутков. Станок хорош тем, что способен выполнять большое количество абсолютно одинаковых деталей буквально в одно движение. Также в мастерской холодной ковки наверняка пригодится ручной пресс и трубогиб, вальцы. Со временем количество инструмента для работы увеличивается, потому что приходится сталкиваться с самыми разными задачами. Чем больше полезных подручных приспособлений, тем проще работать и больше возможностей для воплощения идей.

Например, если требуется сделать длинный забор или небольшую ограду, украшенную пиками, то придется очень много раз выполнять однотипную работу. Также в некоторых узорах часто может повторяться элемент гусиная лапка. Чтобы ускорить процесс можно приобрести станок, который так и называется гусиная лапка. Он предназначен для раскатки разогретых окончаний прутков. Станок хорош тем, что способен выполнять большое количество абсолютно одинаковых деталей буквально в одно движение. Также в мастерской холодной ковки наверняка пригодится ручной пресс и трубогиб, вальцы. Со временем количество инструмента для работы увеличивается, потому что приходится сталкиваться с самыми разными задачами. Чем больше полезных подручных приспособлений, тем проще работать и больше возможностей для воплощения идей.

Станок Улитка для холодной ковки своими руками: чертежи, размеры, фото

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

- Приспособления для изгибания металлических элементов «Улитка»

- Технология изготовления приспособления «Улитка»

- Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

- Центр

- Изготовление приспособления

- Изготовление простейшей детали на станке

- Как гнуть профильную трубу на станке «Улитка»?

- Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

- Примеры изделий с завитками

- Заключение

Приспособления для изгибания металлических элементов «Улитка»

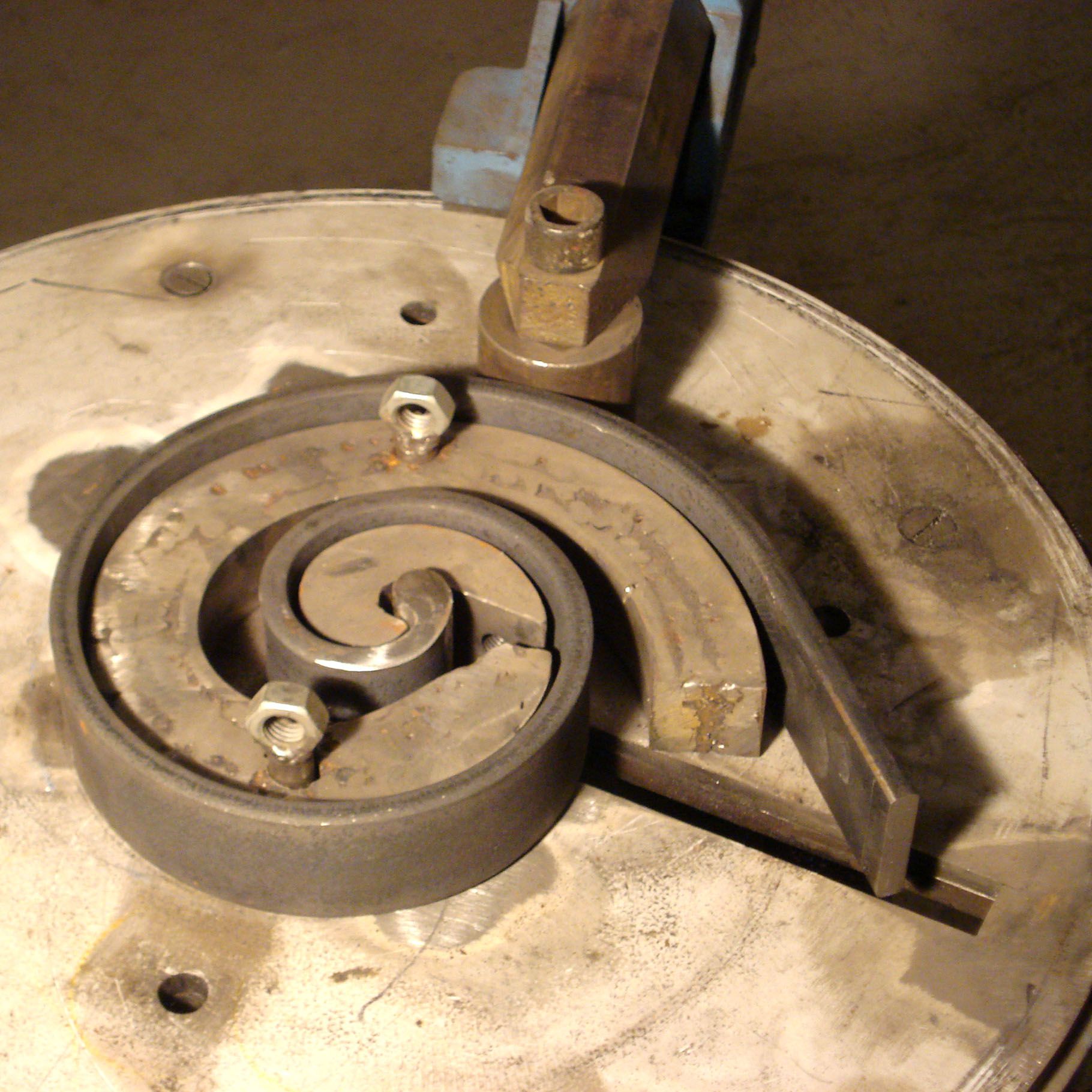

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка».

Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

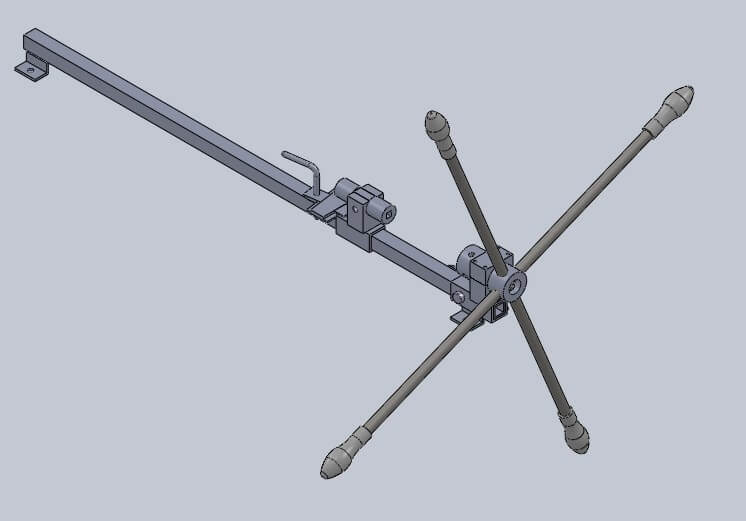

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как видно из пошагового руководства, используя простой набор инструментов, самодельный станок для изготовления завитков несложен в изготовлении. Сколько он стоит? Его цена определяется стоимостью заготовок. Часто цена минимальная.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: «Улитка» — холодная ковка своими руками.

Заключение

- Метод холодной ковки, в котором используются станки «Улитка», позволяет изготавливать оригинальные завитки.

- Своими руками можно изготовить простейший станок.

На нем можно изготавливать профессиональные заготовки.

На нем можно изготавливать профессиональные заготовки. - Сложный станок со съемными элементами позволит изготавливать большие пространственные детали.

- Использование завитков при изготовлении кузнечных изделий открывает широкие возможности для творчества.

Republished by Blog Post Promoter

Инструментальная кузница GEDORE

Более 100 лет опыта в области инструментов

Роботы, автоматизированные производственные линии и высокопроизводительные компьютеры наряду со сталью, тяжелыми отбойными молотками, штампами и раскаленными инструментальными заготовками. Прогресс и традиционная ковка идут рука об руку на инструментальной фабрике GEDORE.

С 1919 года традиционный производитель производит свои инструменты на заводе в Ремшайде, объединяя 100-летний опыт ковки. Наши сотрудники овладели традиционными процессами, такими как бесформенная ковка на пневмомолоте, а также современными высокотехнологичными процессами, такими как автоматическая, роботизированная ковка на молоте верхнего давления. Благодаря этому взаимодействию традиций и современности каждая кованая деталь — основа каждого ручного инструмента — производится с высочайшим качеством.

Благодаря этому взаимодействию традиций и современности каждая кованая деталь — основа каждого ручного инструмента — производится с высочайшим качеством.

Кузница

Сердце ГЕДОРЕ

Производство многих инструментов начинается в кузнице. В кузнице GEDORE используются так называемые отбойные молоты. Работа с большими молотами требует большой силы и еще большей выносливости. В среднем кузнец поднимает около 3000 кг груза в день. Кроме того, кузнец должен иметь опыт и чувство обращения с отбойными молотками, чтобы иметь возможность контролировать силу устройства. Все отбойные молотки стоят на специальных пружинных элементах. Тем не менее, массированные удары огромны.

Каждый день в кузнице придают желаемую форму нескольким килограммам стали. Для этого от поставщиков поставляются нержавеющие и кислотостойкие, хладо- и жаростойкие стали, конструкционные стали и нержавеющие стали в виде прутков. Под эксцентриковыми прессами прутки разрезаются на так называемые щелевые куски, которые затем нагреваются в толкательной печи при температуре ок. 1250°C, прежде чем их кладут под молот.

1250°C, прежде чем их кладут под молот.

Над отбойным молотом работает команда из трех человек: кузнец, грелка и забивщик. Грелка помещает раскаленный для кузнеца отрезанный кусок из печи на предусмотренный для этого поднос. Кузнец задает рабочий ритм. Он наносит удары молотком и помещает раскаленную сталь в матрицу, которую изготовил собственный инструментальный отдел.

Кузнец держит раскаленный кусок в формах штампа. С каждым ударом отбойного молотка отломок шаг за шагом деформируется в инструмент. После четвертого удара сталь уже имеет грубые очертания. Подогреватель загружает расколотые детали в толкательную газовую печь.

В зависимости от типа молота и инструмента, по которому ударили, кузнец забирает у кузнеца готовые заготовки. Он либо помещает их в транспортный контейнер для последующей обработки, либо снимает заусенцы в горячем виде под эксцентриковым прессом. Это удаляет лишнюю сталь со сторон во время процесса ковки.

Удаление заусенцев в холодном или горячем состоянии зависит от требуемого усилия. Чем теплее поковка, тем легче снять заусенцы. Через этот рабочий процесс проходит большое количество продуктов из ассортимента GEDORE: гаечные ключи, трещотки, плоскогубцы, съемники, головки молотков и топоров.

Чем теплее поковка, тем легче снять заусенцы. Через этот рабочий процесс проходит большое количество продуктов из ассортимента GEDORE: гаечные ключи, трещотки, плоскогубцы, съемники, головки молотков и топоров.

Заусенец

В процессе ковки избыточная сталь выходит в поперечном направлении и образует так называемый заусенец. Его удаляют в цехе снятия заусенцев под эксцентриковыми прессами. Инструмент практически выбит. Обрезной инструмент состоит из режущей пластины и режущего пуансона. Наладчик размещает кованый материал, готовый к удалению заусенцев. Наладчик отвечает за настройку и настройку машины.

Небольшие размеры ключей можно удалять заусенцами в холодном виде. Материал, превышающий определенный размер, необходимо удалять заусенцы в горячем состоянии, в противном случае придется прикладывать слишком много усилий. В этом процессе предварительно отформованный ключ вставляется в режущую пластину, пока она светится, и заусенец срезается одним движением. Чем точнее рез, тем меньше приходится дорабатывать размеры инструмента при заточке.

Чем точнее рез, тем меньше приходится дорабатывать размеры инструмента при заточке.

видов ковки. Что такое горячая ковка и холодная ковка?

В нашем руководстве по основам ковки я объяснил, что такое ковка и как работает основной процесс ковки. В этой статье вы ознакомитесь с классификацией поковок, холодной и горячей ковки и различных типов поковок.

Как известно, ковка имеет широкое применение в различных отраслях машиностроения. Если вы едете на велосипеде, мотоцикле, автомобиле, путешествуете в общественном транспорте или самолете, сидите дома или в офисе, в нем найдется один или несколько предметов, сделанных из ковки.

Содержание страницы

- Классификация процессов ковки

- Схема процесса ковки

- Процесс ковки с осадкой

- Горячая ковка против холодной ковки

- Процесс горячей ковки

- Процесс холодной ковки

- Ковка в открытых штампах или кузнечная ковка

- 1.

Ручная ковка

Ручная ковка - 2. Механическая ковка

- Ковка в закрытых штампах

- 1. Ковка в штампах

- 2. Ковка на прессах

- Преимущества ковки на прессах

- Ограничения

- 3. Ковка на станках

- Ковка на станках0045

- Advantages of upset forging

- Seamless Rolled Ring Forging

- Some more about forgings

- Forgeability

- Inspection

- Lubrication

- Automation of Hot Forging Process

Classification of Forging Processes

Based on the прикладываемых сжимающих усилий и деформации металла, процесс ковки в целом подразделяется на два типа:

- Процесс ковки с вытягиванием.

- Процесс ковки с осадкой.

Процесс ковки на чертеже

В этом процессе ковки поперечное сечение заготовки уменьшается с одновременным увеличением длины. Сила сжатия прикладывается перпендикулярно направлению удлинения или течения металла.

Процесс ковки с осадкой

В этом процессе ковки по мере приложения сжимающей силы происходит увеличение поперечного сечения заготовки за счет высоты. Сила сжатия прикладывается по высоте заготовки.

Процесс ковки может представлять собой процесс вытягивания, процесс осадки или их комбинацию.

Процессы ковки далее классифицируются как:

- Ковка в открытых штампах или кузнечная ковка.

- Ковка в закрытых штампах

Горячая ковка против холодной ковки

В чем разница между процессами горячей ковки и холодной ковки?

Процесс горячей штамповки

Вы можете осуществлять процесс горячей штамповки, нагревая металл заготовки до температуры рекристаллизации. Когда металл горячий, у вас есть преимущество в его повышенной пластичности, и вы можете выковать металл в желаемую форму с меньшим усилием. Горячекованые детали не подвергаются наклепу, однако поверхность имеет окалину и качество отделки оставляет желать лучшего.

Благодаря температуре рекристаллизации и приложенной силе сжатия атомы металла достигают своего уровня высокой энергии и инициируют образование более мелких кристаллов. Это процесс рекристаллизации, и новообразованные кристаллы не имеют деформации или наклепа.

Горячая штамповка может производиться в один или несколько этапов.

Процесс холодной ковки

Процесс холодной ковки можно проводить при комнатной температуре. При холодной штамповке получаются поковки с тонкой обработкой поверхности и формой, близкой к чистой. Однако холоднокованые детали подвергаются деформационному упрочнению, и во многих случаях требуется немедленный отжиг. Кроме того, процесс холодной ковки требует более высокой силы сжатия по сравнению с процессом горячей ковки.

Холодная штамповка производится в один или несколько этапов.

Однако во многих случаях операция ковки выполняется путем нагрева металла заготовки до температуры ниже температуры рекристаллизации, и это называется теплой ковкой (некоторые люди включают это также в холодную ковку).

Металлы, поддающиеся холодной ковке: медь, золото, серебро, латунь, платина, чистый титан и некоторые низкоуглеродистые стали.

В следующей сравнительной таблице подробно объясняются различные аспекты горячей и холодной штамповки.

ГОРЯЧАЯ КОВКА ХОЛОДНАЯ КОВКА Потребность в отоплении Металл заготовки нагревают до температуры рекристаллизации. Обычно делается при комнатной температуре. Однако в некоторых случаях металл заготовки может нагреваться ниже температуры рекристаллизации. Сила сжатия, необходимая для ковки Меньше по сравнению с холодной ковкой. Высокая по сравнению с горячей ковкой. Кроме того, кузнечный молот или пресс должны быть более прочными. Обработка поверхности и контроль размеров Поверхность имеет чешуйки и плохо обработана.  Контроль размеров уступает холодной штамповке.

Контроль размеров уступает холодной штамповке.Чистота поверхности хорошая, без окалины. Размерный контроль хороший, и некоторые кованые детали имеют сетчатую или почти сетчатую форму. Упрочнение Без деформационного упрочнения. Холоднокованые детали подвергаются деформационному упрочнению и могут нуждаться в термической обработке. Состояние заготовки перед ковкой Не большая проблема. Металл заготовки должен быть чистым и иметь хорошее качество поверхности. Зернистая структура после ковки Происходит рекристаллизация, и крупные зерна металла заготовки рекристаллизуются в более мелкозернистую структуру. Холодная штамповка вызывает необратимую деформацию металла, что приводит к дислокации зерен и деформационному упрочнению.

Рекристаллизация зернистой структуры происходит при отжиге кованой детали.

Остаточное напряжение в кованой детали. Ноль или маргинальный. Имеется остаточное напряжение. Транспортировка Требуется особая осторожность, так как заготовка горячая. Безопасен в обращении, так как заготовка холодная. Срок службы штампов Меньше по сравнению с холодной ковкой. Больше по сравнению с горячей ковкой. Экологичность № Да Производительность Низкий по сравнению с холодной ковкой, так как используется нагрев. Высокая по сравнению с горячей ковкой из-за отсутствия нагрева.

Сложность форм Небольшие сложные формы могут быть выкованы, так как горячий металл пластичен и может течь в сложную полость под давлением. Можно выковать только простые формы. Металл начинает упрочняться и становится менее пластичным. Следовательно, не может течь в замысловатые полости. Ковка в открытых штампах или кузнечная ковка

Кузнечная ковка — это процесс ковки в открытых штампах. При нагреве металла заготовки и ковке многократными ударами молота металл в пластическом состоянии деформируется и течет. Течение и деформация могут быть ограничены с помощью штампа с полостью или с помощью плоского штампа. При использовании штампа с полостью металл в пластическом состоянии принимает форму полости штампа.

Когда штамп плоский (без полости), кузнец/рабочий манипулирует горячим металлом и придает ему желаемую форму с помощью повторяющихся ударов молота, а поскольку используется плоский штамп, этот процесс известен как ковка в открытых штампах.

Название «открытая матрица» указывает на то, что в матрице нет полости, ограничивающей пластическое течение металла.

Название «открытая матрица» указывает на то, что в матрице нет полости, ограничивающей пластическое течение металла.Когда ковка в открытых штампах выполняется вручную с использованием наковальни и ручного молота, это называется ручной ковкой, а когда это делается с помощью молота, это называется силовой ковкой. В обоих случаях кузнец манипулирует заготовкой вручную.

1. Ручная ковка

Предположим, что заготовка представляет собой плоский металл шириной 3 дюйма, длиной 18 дюймов и толщиной 1/2 дюйма, и кузнец хочет выковать меч. Кузнец нагревает металлическую заготовку и кладет ее на наковальню, многократно молотит и манипулирует заготовкой в пластическом состоянии, чтобы получить желаемую форму. Точность готовой поковки зависит от мастерства оператора.

Процесс ручной ковки

Чтобы сделать меч, необходимо увеличить длину металла, и кузнец сделает это, многократно забивая поверхность пластины по всей ее длине. А ударами молота кузнец может создать слегка изогнутую форму на одном конце, а также сделать одну сторону ширины тоньше другой.

Теперь нужно увеличить сечение лыски на другом конце (для ручки), кузнец забьет по стороне (толщине) лыска в нужном месте и сечение будет увеличение (за счет ширины) за счет осадки. Кузнец бьет молотком с обеих сторон плоскости, чтобы переместить металл к центру, чтобы ручка оказалась в центре ширины.

Читая описанный выше процесс, мы с вами думаем, что это простая работа, однако для ее выполнения требуются опыт и навыки.

Зубчатая, фуллерная и кромкооблицовочная обработка

Это методы ручной ковки, и кузнец использует эти методы для изготовления кузнечных изделий сложной формы. Во время ручной ковки или силовой ковки можно использовать зубчатую, долевую и окантовочную обработку.

Зазубренность при свободной штамповке указывает на непрерывную деформацию заготовки по ее длине. Фуллеринг — это еще один процесс ковки в открытых штампах, в котором используются выпуклые открытые штампы для уменьшения (тонкости) поперечного сечения заготовки.

После достижения требуемой толщины зубчатой кромкой для достижения требуемой ширины. Кромка выполняется открытой матрицей вогнутой формы. Кромка названа так потому, что операцию кромки обычно выполняют на концах (кромках) заготовки.

2. Ковка в открытых штампах (ковка в открытых штампах с использованием молота)

Ковка в открытых штампах часто называется кузнечной ковкой, поскольку она частично выполняется вручную. При открытой штамповке горячую заготовку металл кладут на неподвижную наковальню и молотом многократно ударяют по ней, чтобы деформировать заготовку. Кузнец непрерывно перемещает и манипулирует горячей заготовкой, придавая ей нужную форму.

Штампы, используемые при открытой штамповке, обычно плоские, однако для некоторых специальных применений могут использоваться штампы вогнутой или выпуклой формы. Кузнец использует специальные инструменты, чтобы пробить отверстие в поковке.

Процесс ковки в открытых штампах является важным методом производства и очень полезен, когда размер поковки большой, а количество меньше.

Немногие кузнечные цеха могут делать поковки весом более 100 тонн и длиной более 50 футов.

Немногие кузнечные цеха могут делать поковки весом более 100 тонн и длиной более 50 футов.Поковки в открытых штампах возможны во многих формах, а именно. прямые и ступенчатые валы, валы с фланцами, круги и кольца большого диаметра, поковки шестигранного сечения и несколько нестандартных форм. Точность формы и размера зависит от мастерства кузнеца. Много раз кузнец использует вилочный погрузчик с манипулятором для перемещения тяжелой заготовки во время ковки. Кузнец может использовать вилочный погрузчик, чтобы переместить заготовку в печь для повторного нагрева и снова вернуть ее к молоту.

Сжимающая сила, приложенная вдоль оси заготовки, увеличит площадь поперечного сечения (за счет высоты), а сжимающая сила, приложенная перпендикулярно оси заготовки, уменьшит площадь поперечного сечения (с увеличением длины ).

Кузнец использует такие приемы, как зубчатая обработка, долбление и окантовка, когда необходимая ковка требует поэтапного подхода. `

Преимущества свободной штамповки

- Существующие дефекты литья, такие как поры и пустоты, минимизируются или устраняются.

- Улучшение металлургической структуры и более мелкое зерно.

- Поток зерна непрерывен.

- Повышенная прочность и сопротивление усталости.

Ограничения поковок в открытых штампах

- Горячую заготовку необходимо постоянно манипулировать для достижения желаемой формы. Эта задача становится сложной для тяжелых поковок.

Ковка в закрытых штампах

В основном существует три различных типа процессов ковки в закрытых штампах. Их:

- Штамповка

- Поковка прессовая

- Машинная ковка

Давайте подробно рассмотрим каждый из этих процессов ковки.

1. Ковка методом штамповки

Для штамповки необходим набор штампов (верхний штамп и нижний штамп). Нижний штамп крепится к нижней балке или платформе ударного молота. Верхняя матрица крепится к подвижному ползунку.

Нагретую до температуры рекристаллизации заготовку укладывают на неподвижную матрицу и наносят 3-4-кратный повторный удар молотком.

Более локальная деформация имеет место в верхнем и нижнем слоях заготовки. Поверхность будет тверже, чем металл заготовки. Деформация неравномерна по толщине металла.

Поскольку используется закрытая матрица, этот процесс можно использовать для изготовления деталей сложной формы. Однако для сложных форм требуется набор последовательных штампов. Сложные формы могут быть выполнены в следующие этапы:

Die 1 Fullering : Уменьшите поперечное сечение заготовки до желаемого размера.

Матрица 2 Кромка : Кромка обеспечивает легкий поток металла в полость матрицы.

Матрица 3 Гибка : Изгибает заготовку, чтобы приблизить ее к окончательной форме.

Матрица 4 Блокировка : Это один шаг до окончательной формы, металл затекает в полость и принимает форму, очень близкую к окончательной форме.

Матрица 5 Чистовая обработка : Окончательная форма детали достигается, и немного дополнительного металла, содержащегося в заготовке, выходит из матрицы в виде заусенцев.

Заусенец обычно обрезается штампом или может быть удален путем ручной шлифовки

Заусенец обычно обрезается штампом или может быть удален путем ручной шлифовки2. Ковка на прессах

Ковка на прессах также использует закрытую матрицу (комплект из верхней и нижней матриц). Однако, в отличие от штамповки (где сила удара применяется многократно), штамповка на прессе использует постоянное увеличение давления для выполнения операции сжатия. Металл непрерывно сжимается между верхней и нижней матрицей до тех пор, пока металл не потечет и не заполнит полость. Металл заготовки принимает форму полости, когда матрица закрывается. Возможно формирование вспышки.

Как и при штамповке, при штамповке на прессах нижний штамп закреплен, а верхний штамп закреплен на подвижной балке. Используемый пресс может быть механическим или гидравлическим, однако гидравлический пресс обеспечивает большее давление сжатия.

Благодаря высокому давлению происходит однородное и равномерное течение металла и обеспечивается равномерная деформация по толщине. Поверхность кованой детали более гладкая, чем полученная при штамповке.

Сила, используемая при ковке на прессах, достаточно высока и может более чем в два раза превышать силу штамповки. Из-за того, что требуется высокое давление, штамповка используется для деталей сравнительно меньшего размера.

Ковка на прессе может быть холодной или горячей ковки.

Преимущества штамповки

- Высокая производительность.

- Более высокий уровень контроля допусков на размеры.

- Процесс можно автоматизировать.

Ограничения

- Стоимость штампа и пресса выше, чем у штамповки.

- Обычно этот процесс ограничивается деталями небольшого размера из-за требуемой высокой силы сжатия.

3. Машинная ковка

Машинная ковка также известна под названием осадочная ковка. Несмотря на то, что вы используете машину для ковки, а также для ковки на прессах, в кузнечной промышленности «ковка с осадкой» известна под названием «машинная ковка».

Машинная ковка используется для процесса ковки с осадкой, обычно для формирования головок болтов, головок заклепок, а также может использоваться для автомобильных шпинделей и осей, которые необходимо осадить.

Горизонтально-ковочный станок.

Ниже кратко описан пошаговый процесс:

Установка имеет стационарную матрицу, подвижную матрицу и пуансон.

Горячая заготовка проталкивается между неподвижной и подвижной матрицей (нагревается только длина осадки). Подвижная матрица поднимается и смыкается со стационарной матрицей и захватывает заготовку.

Неподвижный штамп и подвижный штамп вместе образуют полость или форму головки, подлежащей ковке. В некоторых конструкциях штампов пуансон может иметь полость (в форме головки).

Пуансон движется с усилием, завершая процесс осадки поковок. После осадки подвижная матрица перемещается вниз и вынимается кованая деталь.

Как и в случае штамповки, осадочная штамповка осуществляется в несколько этапов. Заготовка перемещается с одного этапа на другой для завершения осадочной ковки.

Примерами машинной или высаженной поковки являются клапаны двигателей, муфты, болты, винты, автомобильные оси и другие крепежные детали.

Ковочная машина с высадкой

Ковка с высадкой обычно производится на высокоскоростных кривошипных прессах. Ориентация этого станка горизонтальная, что позволяет легко перемещать заготовку с одного этапа на другой. Однако осадочный пресс может быть и вертикальным (кривошипный пресс или гидравлический пресс). Некоторые машины могут осаживать прутья диаметром до 25 сантиметров.

В этих станках используются разъемные штампы с несколькими полостями, а заготовки можно перемещать из одной полости в другую. Этот процесс можно автоматизировать с помощью роботизированных рук. Разъемная матрица закрывается после того, как заготовка загружена, и пуансон или вырубной инструмент перемещаются в продольном направлении, прижимают прут и выполняют осадку поковки, чтобы заполнить полость. Все полости можно использовать одновременно, и при каждом ходе пресса выходит одна часть.

Преимущества высаженной поковки

- Высокая производительность

- Возможна автоматизация.

Поковка бесшовных катаных колец

Производство поковок бесшовных катаных колец осуществляется на прокатных станах. Немногие прокатные станы способны производить кованые кольца диаметром до 15 футов. Бесшовное кованое кольцо изготавливается в следующие этапы:

Металл заготовки нагревается и диаметр поперечного сечения увеличивается до нужного размера осадкой. В центре пробито отверстие. Эта операция выполняется на молотке/прессе с открытым штампом.

Теперь заготовка выглядит как горячий пончик.

Заготовка после осадки и прошивки еще горячая и может быть взята на прокат. При необходимости его можно подогреть.

Заготовка помещается на оправку под давлением. Установка состоит из основного ролика и двух направляющих роликов, которые удерживают заготовку во вращении. Прижимная оправка движется радиально наружу под давлением, толкая и увеличивая диаметр кольца (увеличивается внешний и внутренний диаметр заготовки в форме пончика). Происходит уменьшение толщины кольца.

Два конических ролика поддерживают движение кольца на лицевой стороне и помогают уменьшить толщину.

Два конических ролика поддерживают движение кольца на лицевой стороне и помогают уменьшить толщину.Еще немного о поковках

Припуски на поковку – Конструктор штампов должен учитывать следующие допуски при проектировании штампов (i) поковка выполняется при температуре рекристаллизации, и когда поковка достигает комнатной температуры, происходит усадка, и, следовательно, штамп должен обеспечить допуск на усадку (ii) штамп подвергается износу из-за работы при высокой температуре и высоком давлении, и, следовательно, поверхность штампа изнашивается постепенно, следует учитывать этот износ штампа и (iii) припуск на механическую обработку.

Ковкость

Ковкость металла – это максимальная деформация, которой он может подвергнуться до разрушения или растрескивания. При выборе металла для ковки детали важным фактором является кузнечная способность металла. Есть несколько тестов, чтобы узнать способность металла ковать.

Осмотр

Поковки должны быть проверены перед их перемещением для дальнейшей обработки.

Дефектами ковки могут быть трещины, неправильно сформированные участки, коробление и т. д.

Дефектами ковки могут быть трещины, неправильно сформированные участки, коробление и т. д.Смазка

Между заготовкой и штампом в процессе ковки существуют силы трения, и для уменьшения трения используются смазочные материалы, такие как вода, минеральное масло, графит и т. д.

Автоматизация процесса горячей штамповки

Процесс горячей штамповки был автоматизирован в связи с необходимостью большого количества поковок. Автоматизация помогает значительно увеличить скорость производства и снизить удельную стоимость поковок.

Типичным автоматизированным процессом горячей штамповки может быть загрузка стальных стержней стандартной длины (при комнатной температуре) с одного конца и получение кованых деталей с другого конца. На промежуточных этапах автоматизированная система обеспечивает резку прутка до необходимого веса, нагрев вырезанной заготовки до температуры рекристаллизации, перемещение ее на ковочный пресс для этапов ковки, обрезку заусенца, охлаждение поковки и ее выталкивание.

- 1.