- Микрометр: точность измерений без компромиссов

- Как пользоваться микрометром: пошаговая инструкция для начинающих

- Детали микрометра и их основные функции

- Микромашины | Бесплатный полнотекстовый | Изготовление структур субмикрометрового размера с использованием проводящего полимера

Микрометр: точность измерений без компромиссов

Микрометр – это измерительный инструмент, который сегодня стал незаменимым помощником во многих сферах деятельности человека, вне зависимости от ее направленности. Это легко объяснимо его бескомпромиссной точностью и одновременной простотой в использовании, что делает именно этот измерительный инструмент вариантом выбора специалистов во многих областях промышленности, и не только.

Название этого средства измерения, как и многие другие названия измерительных инструментов, стало производным от единиц измерения, которые легли в основу проведения различных замеров при помощи этого прибора, а именно – микронов. Микрон, как известно, равен одной миллионной доле метра, что обеспечивает максимальную точность любых измерений.

Сфера применения микрометра достаточно обширна. Это средство измерения сегодня применяют:

- в машиностроении;

- в слесарном деле;

- в авто ремонте;

- в токарном деле;

- во многих отраслях строительства и т.

д.

д.

Микрометр, цена которого сегодня достаточно демократична, станет незаменимым помощником, если вам необходимо измерить толщину листа железа или другого материала, различных деталей, проводов различного назначения и толщины, проволоки, толщину стенок любых полых элементов деталей и конструкций и т.д.

Актуальность линейных измерений и устройство микрометра

Линейные измерения волновали человека не одну тысячу лет назад и для проведения элементарных замеров, впервые была придумана, знакомая сегодня каждому из нас, линейка. Микрометр, в свою очередь, был изобретен в 1848 году, и в его основу легла микропара «винт-гайка», которую до этого успешно использовали в технологическом процессе производства пушечного механизма. Серийное же производство микрометров, купить которые стало возможным в широкой продаже, началось в США в 1877 году, после того как устройство измерительного прибора было усовершенствовано. Именно такими, какими впервые были созданы микрометры, мы видим из и сегодня.

Строение микрометра достаточно несложно. Среди конструктивных частей можно отметить следующие:

- D-образная скоба специальной конструкции;

- пятка;

- винт с гайкой;

- шпиндель;

Винт с гайкой в конструкции микрометра занимает место между пяткой и шпинделем и располагаются таким образом, чтобы быть плотно зажатыми между этими деталями. В процессе вращения механизма данного измерительного инструмента, винт фиксируется гайкой, что, собственно, и является основой работы микрометра. Кроме того, микрометр имеет две шкалы, одна из которых расположена на, так называемом, «стебле» микрометра, а другая – представляет собой насечки, расположенный по кругу барабана. В зависимости от класса точности микрометра, первая шкала может иметь цену деления 0,5 или 1 мм, а вторая – иметь 50 или 100 насечек.

Предметом подсчетов, в данном случае, являются полные и неполные обороты винта, которые фиксируются на первой и второй шкале, что и позволяет произвести достаточно точные измерения при помощи микрометра. Точность измерений, которые проведены при помощи микрометра, примерно в 10 раз превосходят аналогичные измерения, проведенные при помощи штангенциркуля и в 100 раз – при помощи обычной линейки.

Точность измерений, которые проведены при помощи микрометра, примерно в 10 раз превосходят аналогичные измерения, проведенные при помощи штангенциркуля и в 100 раз – при помощи обычной линейки.

Такая высокая точность все чаще заставляет специалистов в различных областях купить микрометр вместо штангенциркуля, так как от качества измерений порой зависит не только качество конечной продукции, но и ее работоспособность и последующая пригодность к эксплуатации.

Микрометры механического типа и более современные цифровые модели представлены в широком ассортименте каталога нашего интернет – магазина. Мы предлагаем прямые поставки измерительных инструментов высокого качества от лучших отечественных и зарубежных производителей. Вся продукция сертифицирована и имеет документы соответствующего образца, которые свидетельствуют о высоком качестве и точности любых средств измерения, которые вы можете приобрести в нашем интернет – магазине.

Как пользоваться микрометром: пошаговая инструкция для начинающих

10.

Автор: Алексей Иванов

1 звезда2 звезды3 звезды4 звезды5 звезд

Как пользоваться микрометром: пошаговая инструкция для начинающих

2

5

1

12

Далеко не каждый новичок знает, как правильно пользоваться микрометром и в чем отличия разных модификаций. Этот обзор посвящен микрометрам, их видам, предназначению, особенностям калибровки и измерительных работ.

Микрометром называется специализированный измерительный прибор, предназначенный для высокоточного определения размеров различных деталей (чаще всего диаметра и толщины). Как можно понять из названия, с помощью этого инструмента проводятся измерения, точность которых достигает сотых и даже тысячных долей миллиметра.

Как можно понять из названия, с помощью этого инструмента проводятся измерения, точность которых достигает сотых и даже тысячных долей миллиметра.

- Виды микрометров

- Устройство микрометра

- Калибровка и подготовка к работе

- Как самостоятельно выставить ноль на микрометре

- Как измерять микрометром

Виды микрометров, их преимущества и применение в быту

На сегодняшний день существует множество модификаций микрометров, большинство из которых являются профессиональными инструментами, предназначенными для узкоспециализированных измерений.

В первую очередь, все микрометры делятся на 4 категории по принципу считывания показаний.

Механические (резьбовые). Измерительная шкала таких приборов находится на рукояти. Показания регулируются при помощи барабана и трещотки. Принцип измерения схож с аналогичным у штангенциркуля. Точность результатов достигает сотых долей миллиметра. Такие инструменты считаются наиболее надежными и неприхотливыми.

Аналоговые (стрелочные, рычажные). Такие микрометры так же состоят из скобы и функциональной рукоятки, но оснащены шкалой с 2 или 3 стрелками — с ценой деления в 1 мм, 0,1 мм и 0,01 мм. Стрелочная шкала расположена на скобе, а на рукояти — дополнительная статическая.

Цифровые (электронные). Они состоят из скобы и функциональной рукоятки, а результаты замеров отражаются на дисплее. Это одни из самых быстрых и точных измерителей — они фиксируют размеры до тысячных долей миллиметра. Их минус — чувствительность к ударам, влажности и температуре, поэтому обращаться с ними нужно очень аккуратно. Иногда цифровой экран дублируется механической резьбовой шкалой — такие микрометры называются двухшкальными.

Лазерные. В отличие от 3 предыдущих типов, лазерные приборы снимают показания не механическим, а оптическим методом. Деталь помещают в поле луча лазера, а специальный фотоэлемент считывает его отклонения и выдает результаты на дисплей. Такая аппаратура применяется в лабораториях и на производстве. Для бытовых нужд это довольно дорогой и требовательный прибор.

Такая аппаратура применяется в лабораториях и на производстве. Для бытовых нужд это довольно дорогой и требовательный прибор.

🔹 Яндекс.Дзен🔹 Вконтакте🔹 Телеграм🔹 Пульс Mail.ru

Следующий параметр, по которому классифицируют микрометры — область применения. Согласно этой классификации, они бывают нескольких типов.

Гладкие. Самый простой прибор, предназначенный для измерения параметров плоских и круглых объектов. Часто они используются мастерами для финальной подгонки детали.

Зубомеры. Его основное назначение — измерять расстояние зазора между зубцами шестерней, звезд и винтов. В комплекте идет набор конусообразных насадок разных размеров. В процессе измерений пользователь подбирает из них нужные для получения результата.

Толщиномеры. Предназначены для замера толщины листовых изделий из металла и углеродов, которая может составлять всего сотые доли миллиметра.

Резьбомеры. Специальные конусообразные насадки, входящие в комплектацию этих микрометров. Позволяют измерять такие параметры резьбы, как глубина, величина шага, а также тип нарезки.

Нутромеры. Измерительная часть таких инструментов оснащена выступами, при помощи которых определяются размеры внутренней расточки различных изделий и деталей.

Трубные. Узкоспециализированные приборы, измеряющие внутренние и наружные размеры, а также степень бугристости трубной продукции.

Проволочные. Лазерные и цифровые измерители с шагом замера в тысячные доли миллиметра, которые применяются при контроле изготовления подшипниковой продукции и проволоки.

Призматические. Внешне устройство напоминает призму, за что и получило такое название. Он используется для измерения толщины ножевых лезвий во время изготовления и заточки инструментов.

Канавочные. Это микрометры со специальным тонким и плоским щупом, который позволяет измерять параметры канавок, пазов и других отверстий, не имеющих сквозного выхода. Ими пользуются в токарном и фрезеровочном деле.

Горячепрокатные. Измерители этого прибора выполнены колесообразно, а высокоточные измерения выполняются путем движения проката через неподвижный инструмент, закрепленный на месте.

Двухшкальные. Эти микрометры используются при производстве сложных деталей, а две шкалы служат для получения уточненных показаний методом сравнения.

Универсальные. Прибор комплектуется набором сменных измерительных насадок и может использоваться практически для любых типов замеров.

Как правило, в домашних условиях используются гладкие или универсальные микрометры, возможностей которых вполне хватает для выполнения бытовых задач. Специализированные измерения высокой точности, при которых нужны лазерные, горячепрокатные приборы или нутромеры, обычно требуются только в промышленности и на производстве.

Специализированные измерения высокой точности, при которых нужны лазерные, горячепрокатные приборы или нутромеры, обычно требуются только в промышленности и на производстве.

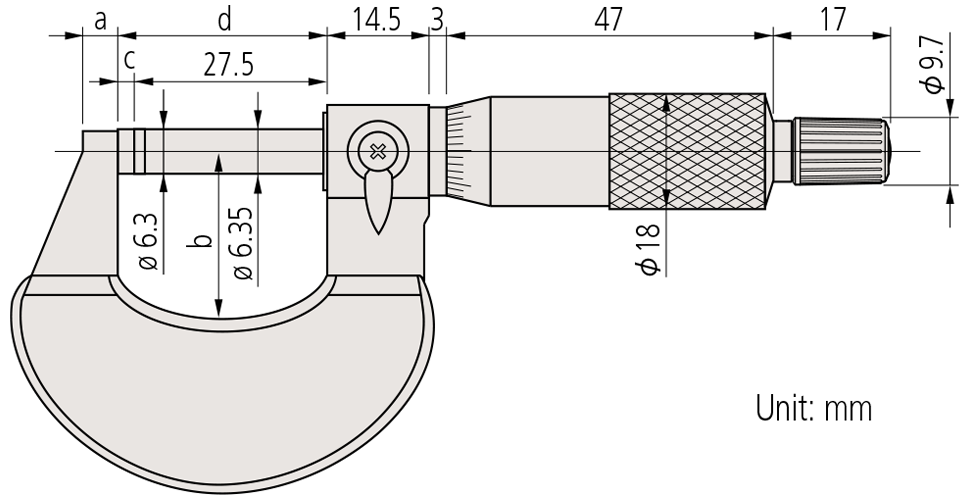

Устройство микрометра

Прежде чем научиться, как пользоваться микрометром, следует ознакомиться с его устройством и основными компонентами. Механические аналоговые и цифровые микрометры имеют схожее строение, а принцип их работы напоминает штангенциркуль.

Стандартный измерительный прибор состоит из таких элементов:

- Скоба. Это жесткая основа измерителя, которая должна выдерживать основную нагрузку. Деформация или повреждения скобы неизбежно приводят к погрешностям измерений микрометром, поэтому целостность и безупречное состояние этого элемента очень важны для работы.

- Пятка. Это составной элемент основы, расположенный с левой стороны внутренней поверхности скобы. Функция пятки состоит в опорной фиксации измеряемой детали.

- Винт. Измерительный винт, он же шпиндель, является подвижной частью конструкции. Выдвигаясь из рукоятки на требуемую длину, он вместе с пяткой зажимает деталь для считывания показаний измерений.

- Стебель. Неподвижная часть рукоятки инструмента, оснащенная миллиметровой шкалой. При более детальном рассмотрении шкалы видно, что верхний ряд делений обозначает целые миллиметры, а нижний — половинные доли.

- Барабан. Подвижная внешняя часть рукоятки, выполняющая функции указателя для стебля и дополнительной шкалы с обозначением десятых и сотых долей миллиметра.

- Трещотка. Подвижный регулятор упора при контакте измерительного винта с деталью. Вращение трещотки обеспечивает движение винта навстречу предмету измерения.

- Зажим (стопор). Специальное устройство, позволяющее зафиксировать положение винта во время калибровки и замеров.

Опционально скоба может оснащаться специальной термоизоляционной накладкой. Она нужна для того, чтобы тепло рук не влияло на показания прибора. Чаще всего такая накладка присутствует на высокоточных моделях с электронным дисплеем.

Она нужна для того, чтобы тепло рук не влияло на показания прибора. Чаще всего такая накладка присутствует на высокоточных моделях с электронным дисплеем.

Калибровка и подготовка к работе

Перед использованием инструмента, как и после покупки нового, его необходимо проверить на отсутствие дефектов и точность измерений. Поэтому любая инструкция, поясняющая новичкам, как правильно мерить микрометром, начинается с алгоритма проверки и калибровки. Сделать это можно как при путем смыкания плоскостей, так и при помощи эталона — специального элемента, входящего в стандартную комплектацию.

Проверка смыканием измерительных плоскостей выполняется так:

- Взять микрометр в левую руку, удерживая его за скобу.

- При помощи вращения барабана подвести винт на максимальное расстояние к пятке.

- Вставить между пяткой и винтом прочный лист бумаги.

- Довести винт, вращая барабан, до плотного соприкосновения с пяткой.

- Вытащить бумагу.

Это удалит грязи и пыль с поверхностей плоскостей и обеспечит максимальную точность показаний.

Это удалит грязи и пыль с поверхностей плоскостей и обеспечит максимальную точность показаний. - Вращать трещотку до появления щелчков.

- Зафиксировать положение винта стопором.

- Оценить показатели шкалы или дисплея.

На дисплее должен быть ноль. На механических шкалах регулятор также быть располагаться на нулевых отметках. Если это не так, прибору требуется настройка и калибровка.

Проверка работы микрометра с помощью эталонной меры выполняется практически аналогично предыдущему алгоритму:

- Удерживая скобу в левой руке или зажимной конструкции, поместить эталон между пяткой и винтом.

- Вращая барабан, довести винт до плотного прилегания к эталону.

- Вращением трещотки добиться максимальной плотности упора. При появлении щелчков необходимо перестать вращать трещотку, иначе показания будут искажены за счет чрезмерного сжатия и возможной деформации эталона.

- Зафиксировать положение винта с помощью стопорного механизма.

- Сравнить показания шкалы или дисплея с эталонным значением, указанным на поверхности меры.

Показатели должны полностью совпадать с точностью до сотых долей миллиметра.

Важно! Оценивать показания шкалы следует, глядя на нее только под прямым углом.

Как самостоятельно выставить ноль на микрометре

Если выяснилось, что показания не соответствуют эталонным, а пустой прибор не показывает нулевого значения, то понадобиться обратиться к специалистам или откалибровать его самому. В случае с цифровым микрометром желательно доверить калибровку профессионалам. А вот механический инструмент можно попробовать привести в норму даже не имея специфического опыта.

Чтобы выставить ноль на микрометре, понадобится:

- Свести пятку и винт вместе до упора при помощи барабана и трещотки, обеспечив стартовое положение для будущего нуля.

- Открутить барабан при помощи специального Г-образного ключа и обеспечить ему свободный ход по всей поверхности стебля.

- Установить барабан на ноль по горизонтальной шкале миллиметров и поворотной шкале долей.

- Зафиксировать нулевое положение при помощи ключа и гайки.

В случае, если шкала начинается не с нуля, аналогичную настройку следует проводить по эталону, входящему в комплект поставки микрометра.

Порядок проведения измерений с помощью механического микрометра

Перед тем, как измерять микрометром детали, следует тщательно очистить контактные поверхности пятки и винта во избежание искажений результатов измерений. При возможности необходимо зафиксировать скобу с помощью держателя или тисков, чтобы освободить руки для манипуляций.

Как пользоваться микрометром:

- Довести при помощи вращения барабана винт до соприкосновения с измеряемой деталью.

- Вращая трещотку, добиться максимальной плотности прилегания винта к объекту. Важно избегать излишнего давления на деталь — при первых щелчках трещотки следует прекратить завинчивание.

- Оценить показания шкал под прямым углом обзора.

Оценка показателей шкал микрометра:

- Горизонтальная шкала. Отражает миллиметры и их половины. Если срез барабана остановился строго на отметке 4 мм, то остальные параметры следует смотреть на вращающейся шкале. Если в верхней части шкалы пройдена отметка 4 мм, а по нижней отмечено еще одно деление, то показатели круговой шкалы следует прибавлять к результату 4,5 мм.

- Круговая шкала. На ней каждое деление обозначает сотые доли миллиметра. Например, если горизонтальная шкала показала отметку 4, а круговая — 5, то размер детали 4,05 мм.

Работа с цифровым микрометром

Принцип работы с цифровым микрометром полностью идентичен предыдущему алгоритму с несколькими отличиями в оценке значений — они отражаются на дисплее, а их точность может достигать тысячных долей миллиметра.

При наличии у прибора одновременно экрана и механических шкал нужно не только оценить показания дисплея, но и сравнить их с данными резьбовых измерителей — это позволит лучше контролировать точность и избежать погрешности.

Рекомендации профессионалов

При измерениях микрометром стоит помнить, что инструмент относится к категории приборов высокой точности, поэтому и отношения к себе он требует бережного.

При хранении и эксплуатации следует избегать падений и ударов, повышенной влажности, переохлаждения и перегрева, загрязнения, а также химически агрессивных веществ. Все эти факторы могут существенно исказить показания и привести к ошибкам. Хранить микрометр рекомендуется в футляре, проводить регулярную профилактическую смазку и антикоррозийную обработку.

Читайте также:

- 10 насадок, превращающих шуруповерт в многофункциональное устройство

- Какой мультиметр выбрать для дома: советы от электрика

Автор

Алексей Иванов

Редактор

Была ли статья интересна?

Поделиться ссылкой

Нажимая на кнопку «Подписаться»,

Вы даете согласие на обработку персональных данных

Рекомендуем

Лучшие приставки для телевизора: топ-10 моделей в 2023 году

Зачем клавиатуре подставка под запястья?

2ГИС на Айфон: как вернуть популярное приложение на iOS

Как обновить Сбербанк Онлайн на Андроид-телефоне

Не работает клавиатура на компьютере или ноутбуке: что делать?

Как избавиться от старой техники и не навредить природе

Как проверить скачанный файл на вирусы?

Макросы для клавиатуры и мыши: что это и как их создать

Как поставить живые обои на ПК?

Реклама на CHIP Контакты

Детали микрометра и их основные функции

Главная » Точные измерения » Детали микрометров и их основные функции

21 сентября 2017 г. Точное измерение, точные измерительные приборы Комментарии отключены на деталях микрометра и их основных функциях

50 868 Просмотров

Точное измерение, точные измерительные приборы Комментарии отключены на деталях микрометра и их основных функциях

50 868 Просмотров

Как известно, микрометр имеет широкое применение во всех областях науки при проведении различных научных экспериментов и в технике для измерения величин мельчайших объектов с большей точностью и точность.

Таким образом, для лучшего понимания и обеспечения надлежащего использования микрометра, сначала мы должны знать его механизм и основные части, конструкцию и основные функции.

Итак, мы обсудим здесь все основные части микрометра и основные функции этих частей, чтобы правильно их использовать и избежать ошибок измерения. Типичный микрометр, который обычно используется, называется внешним микрометром, поэтому его части приведены ниже.

C-образная рама:

С-образная рама, как показано на рисунке, является жесткой частью, которая имеет обе точки крепления для работы или объекта, подлежащего измерению. Его размер зависит от диапазона измерения микрометра, поэтому размер кадра c увеличивается по мере увеличения диапазона.

Его размер зависит от диапазона измерения микрометра, поэтому размер кадра c увеличивается по мере увеличения диапазона.

Его основная функция заключается в обеспечении базовой конструкции микрометра, в котором неподвижная пятка, расположенная на одном конце, и подвижный шпиндель скользят внутрь или наружу через другой конец рамы.

Винт регулировки нуля:

Это винт, расположенный на заднем конце наковальни, показанный на рисунке. Как видно из названия, он предназначен для исправления или регулировки ошибки нуля микрометра, если перед измерением во время теста обнаружена какая-либо ошибка.

Наковальня:

Как обсуждалось выше, это небольшая стационарная цилиндрическая часть микрометра, расположенная в дальнем конце с-образной рамы и действующая как точка удержания для измеряемых объектов. Таким образом, мы можем сказать, что это одна из жестких точек измерения и удержания микрометра.

Шпиндель:

Цилиндрическая длинная деталь, которая монтируется через все остальные детали: втулку, контргайку и наперсток. Это подвижная часть, соединенная с храповым механизмом, когда мы вращаем храповой механизм по часовой стрелке или против часовой стрелки, шпиндель скользит наружу или внутрь, чтобы отрегулировать его по сравнению с размером измеряемого объекта.

Это подвижная часть, соединенная с храповым механизмом, когда мы вращаем храповой механизм по часовой стрелке или против часовой стрелки, шпиндель скользит наружу или внутрь, чтобы отрегулировать его по сравнению с размером измеряемого объекта.

Поверхность наковальни и поверхность шпинделя:

Стороны наковальни и шпинделя, расположенные напротив друг друга, являются точками измерения микрометра и вместе удерживают объект измерения.

Контргайка:

Как мы знаем, механизм микрометра основан на прецизионной заточке резьбы шпинделя, поэтому контргайка работает как неподвижная гайка для этого механизма, поэтому вращение этого механизма в контргайку управляет шпинделем движение.

Втулка:

Это цилиндрическая деталь бочкообразного типа, которая устанавливается на шпинделе и является основной шкалой микрометра, поскольку основная шкала выгравирована на втулке. Наперсток вращается вокруг этой втулки и шпинделя. Его основной функцией является индикация показаний в миллиметрах в случае имперских микрометров.

Его основной функцией является индикация показаний в миллиметрах в случае имперских микрометров.

Наперсток:

Наперсток также установлен на шпинделе и по периметру наперстка выгравирована шкала. Шкала наперстка предназначена для отображения значения измерения в дробях.

Храповой механизм:

Рифленый захват для большого пальца для вращения шпинделя в нужном направлении для процесса измерения, снабженный храповым механизмом, чтобы избежать чрезмерного затягивания микрометра на объекте измерения, а также обеспечивает равную силу давления при каждом измерении.

Вот некоторые детали, связанные с различными типами микрометров.

Цифровой дисплей:

Это специальная часть только для цифровых микрометров, где он отображает измеренное значение непосредственно в цифрах. дисплей, такой же, как в старые времена был аналоговый дисплей заправочной машины, бензонасосы и велосипедный спидометр, счетчик пробега.

Электронный дисплей (ЖК):

Поставляется с микрометром, установленным на измерительном конце C-образной рамы.

Это сделало процесс измерения очень простым и точным, поскольку ошибки, связанные с человеческими показаниями, устранены, а также нет необходимости в вычислениях. Поэтому очень удобно иметь и использовать цифровые микрометры с электронным дисплеем.

Циферблат для круглой шкалы:

Циферблат снабжен настольным микрометром, обычно для индикации показаний его круглой шкалы. Некоторые другие типы микрометров имеют возможность индикации показаний циферблата для своих круглых шкал в зависимости от их применения.

Теги Детали и функции микрометра Показание микрометра с винтом Что такое микрометр

Предыдущий Что такое микрометр с винтом?

Далее Что такое нониусный высотомер?

Проверьте также

Типы микрометрических винтовых калибров Микрометры используются для измерения самых разных размеров, таких как …

Микромашины | Бесплатный полнотекстовый | Изготовление структур субмикрометрового размера с использованием проводящего полимера

1.

Введение

ВведениеПроводящие полимеры, такие как полипиррол, политиофен, полианилин и их производные, являются очень полезными материалами для оптоэлектроники и нанотехнологий. Их приложения включают молекулярные провода, полупроводники, устройства отображения, биосенсоры и молекулярные приводы [1]. Многие проводящие полимеры были получены в основном путем химической полимеризации или электрохимической полимеризации. С другой стороны, их полимеризация и формирование рисунка одновременно осуществлялись фотохимической полимеризацией. С помощью фотополимеризации на подложке можно получить двумерный рисунок проводящих материалов [2,3,4]. Их технологическое разрешение было микрометрового порядка.

В недавнем исследовании изучалась многофотонная стереолитография (СЛ) с использованием фемтосекундного лазера [5,6,7]. Сфокусированное освещение такого лазера ограничивает процесс многофотонного поглощения пространством, более узким, чем длина волны лазера. В предыдущем исследовании, проведенном нашей группой, мы сообщили о двухмерном паттернировании [8] и трехмерном паттернировании [9] на подложке, а также о трехмерной фотополимеризации проводящего полимера (CP) в прозрачном полимере Nafion. лист [10]. Однако лист нафиона трудно растворить. Далее, полимеризация в водном растворе протекает очень медленно, а длительное время полимеризации приводит к неравномерному и нестабильному затвердеванию, что приводит к трудностям построения сложных трехмерных (3D) форм с высокой точностью [9].]. Улучшения были сделаны в пространственном разрешении SL за счет контроля температуры смолы [11]. Кроме того, SL в твердом растворимом материале имеет много преимуществ для удаления неполимеризованной области и пространственного разрешения [12]. Еще одним фактором нестабильности изготовления является частота повторения фемтосекундного лазера. Высокая частота повторения приводила к накоплению тепла [13].

лист [10]. Однако лист нафиона трудно растворить. Далее, полимеризация в водном растворе протекает очень медленно, а длительное время полимеризации приводит к неравномерному и нестабильному затвердеванию, что приводит к трудностям построения сложных трехмерных (3D) форм с высокой точностью [9].]. Улучшения были сделаны в пространственном разрешении SL за счет контроля температуры смолы [11]. Кроме того, SL в твердом растворимом материале имеет много преимуществ для удаления неполимеризованной области и пространственного разрешения [12]. Еще одним фактором нестабильности изготовления является частота повторения фемтосекундного лазера. Высокая частота повторения приводила к накоплению тепла [13].

CP — новый материал для фемтосекундной СЛ. Поэтому мы рассмотрели состояние SL, используя основные формы. Во-первых, мы искали оптимальное условие СР линии, используя частоту следования лазера 8 МГц. В этом случае мы использовали высокоскоростное сканирование, чтобы избежать неравномерной полимеризации, но стабилизация полимеризации была затруднена для достижения расчетной толщины. Мы попытались добиться высокой точности трехмерной формы, учитывая материал поддержки. Следовательно, мы использовали растворимую белковую пленку (водное твердое вещество), включающую КП, катализатор и желатин. В этом случае мы могли бы стабилизировать затвердевание, многократно рисуя каждую траекторию. Однако мы не смогли улучшить точность высоты деталей SL. Наконец, мы посчитали, что накопление тепла было причиной неравномерной полимеризации. Таким образом, мы искали более подходящие условия 3D SL, варьируя скорость сканирования, количество повторений траектории и частоту повторения лазера. Затем мы реализовали условие SL, при котором производятся детали SL такой же высоты, как и спроектированные формы. Кроме того, мы рассмотрели способ компенсации усадки верхнего слоя. Кроме того, мы рассматривали использование наших частей SL для метаматериала [14] и так далее.

Мы попытались добиться высокой точности трехмерной формы, учитывая материал поддержки. Следовательно, мы использовали растворимую белковую пленку (водное твердое вещество), включающую КП, катализатор и желатин. В этом случае мы могли бы стабилизировать затвердевание, многократно рисуя каждую траекторию. Однако мы не смогли улучшить точность высоты деталей SL. Наконец, мы посчитали, что накопление тепла было причиной неравномерной полимеризации. Таким образом, мы искали более подходящие условия 3D SL, варьируя скорость сканирования, количество повторений траектории и частоту повторения лазера. Затем мы реализовали условие SL, при котором производятся детали SL такой же высоты, как и спроектированные формы. Кроме того, мы рассмотрели способ компенсации усадки верхнего слоя. Кроме того, мы рассматривали использование наших частей SL для метаматериала [14] и так далее.

2. Экспериментальные методы

2.1. Водный раствор

В качестве раствора для полимеризации использовали водный раствор, содержащий 0,1 мМ тетрафторбората лития, 0,2 М пиррола, 1 мМ метилвиологена и 1 мМ Ru(bpy) 3 2+ . Стекло с Au-электродом погружали в полимеризационный раствор.

Стекло с Au-электродом погружали в полимеризационный раствор.

2.2. Система стереолитографии

На рис. 1 показана конструкция системы SL. Возбуждение осуществлялось Ti/сапфировым лазером с синхронизацией мод. Частота повторения составляла 8 МГц, а длина волны 850 нм. Лазерные импульсы имеют длительность импульса 150 фс с частотой следования 80 МГц. Лазерный луч плотно фокусировался водно-иммерсионным объективом (NA = 0,9).5, Nikon Plan Apo 100×, Nikon, Токио, Япония). Освещенные области были переданы под компьютерное управление путем закрытия луча и перемещения подложки с использованием предметного столика XYZ.

Рисунок 1. Система стереолитографии.

Рисунок 1. Система стереолитографии.

2.3. Метод изготовления

2.3.1. Линия SL

Мы искали линию SL в оптимальном состоянии перед изготовлением объемной конструкции. Частота повторения фемосекундного лазера составляет 8 МГц. На рис. 2 показана траектория линии SL. Первый слой состоял из трех линий с шагом Xp по горизонтали, а второй слой состоял из двух линий с шагом Xp по горизонтали и шага интервала по высоте Zp. Мы использовали высокую скорость сканирования 2–8 мкм/с, чтобы избежать неравномерной полимеризации. Более того, мы попытались нарисовать пять раз по каждой траектории, чтобы получить толстую полимеризационную форму.

2 показана траектория линии SL. Первый слой состоял из трех линий с шагом Xp по горизонтали, а второй слой состоял из двух линий с шагом Xp по горизонтали и шага интервала по высоте Zp. Мы использовали высокую скорость сканирования 2–8 мкм/с, чтобы избежать неравномерной полимеризации. Более того, мы попытались нарисовать пять раз по каждой траектории, чтобы получить толстую полимеризационную форму.

Рисунок 2. Траектория линейной стереолитографии (SL).

Рисунок 2. Траектория линейной стереолитографии (SL).

2.3.2. Метод поддержки

Чтобы стабилизировать неравномерную полимеризацию, мы использовали растворяющуюся подложку, которая может исчезнуть после эксперимента SL. Обратите внимание, что метод SL требует опорных конструкций под нависающими частями.

Несмотря на то, что изготовление таких опор возможно с использованием микро SL, впоследствии очень сложно устранить эти детали. Таким образом, мы считали, что использование растворимой подложки означает, что мы можем легко разрушить подложку после завершения эксперимента SL. Затем мы рассмотрели два метода. В первом методе использовали коллагеновую пленку толщиной 20 мкм, содержащую водный раствор. Установка показана на рисунке 3а.

Затем мы рассмотрели два метода. В первом методе использовали коллагеновую пленку толщиной 20 мкм, содержащую водный раствор. Установка показана на рисунке 3а.

Во втором методе мы добавили 2% желатина по весу к водному раствору и охладили смесь до 10 °C в течение 30 минут для достижения затвердевания. После эксперимента с SL часть SL промывали деионизированной водой при 40 °C, за исключением части SL. Установка для системы SL показана на рисунке 3b. В этой системе температуру водного твердого вещества контролировали на уровне 10°C с помощью термоэлектрического модуля. В следующем содержании мы описали этот метод как случай поддержки.

На рис. 2 показана траектория линии SL. Первый слой состоял из трех линий с шагом Xp по горизонтали, а второй слой состоял из двух линий с шагом Xp по горизонтали и шага интервала по высоте Zp.

Мы подтвердили трехмерную SL, используя простую траекторию. На рис. 4 показана трехмерная траектория СЛ. Первый слой состоит из трех линий с горизонтальным интервалом шага Xp. Второй слой имеет две линии с шагом горизонтального интервала Yp и шагом интервала высоты Zp. Каждый путь сканировали 15 раз со скоростью сканирования 8 мкм/с и мощностью лазера 15 мВт.

Второй слой имеет две линии с шагом горизонтального интервала Yp и шагом интервала высоты Zp. Каждый путь сканировали 15 раз со скоростью сканирования 8 мкм/с и мощностью лазера 15 мВт.

Рисунок 3. Установка методом белковой пленки в SL: ( a ) Коллагеновая пленка и ( b ) желатин.

Рисунок 3. Установка методом белковой пленки в SL: ( a ) Коллагеновая пленка и ( b ) желатин.

Рисунок 4. Трехмерная траектория стереолитографии (SL).

Рисунок 4. Трехмерная траектория стереолитографии (SL).

2.3.3. Уменьшение частоты повторения лазера

Для получения более точного построения с SL был использован другой метод. Когда частота повторения лазера фемтосекундного лазера высока, к двухфотонной полимеризации добавляется накопление тепла. В результате процесс полимеризации был медленным (по сравнению с [15]), а эффект накопления, вызванный процессом нагрева, был высоким. Таким образом, мы пришли к выводу, что процесс нагревания приводит к неравномерной полимеризации. Следовательно, частота повторения лазера была уменьшена.

Следовательно, частота повторения лазера была уменьшена.

Использовался селектор импульсов; энергия импульса была ниже из-за уменьшения частоты следования. Для подтверждения этого предположения визуально наблюдали спектр излучения с пиком вблизи длины волны 600 нм (оранжевый цвет) путем фокусировки фемтосекундного лазера (например, 850 нм) в лист нафиона, содержащий Ru(bpy) 3 2+ . Эмиссия указывала на излучательную релаксацию металлокомплекса из возбужденного состояния в основное. На рис. 5 показана зависимость между интенсивностью излучения на длине волны 600 нм и частотой следования лазера. Мощность падающего лазера была постоянной величиной 0,28 мВт для каждой частоты повторения с использованием аттенюатора поляризатора. Интенсивность излучения на частотах 100 и 200 кГц была явно выше, чем на частотах от 400 кГц до 8 МГц. Эти результаты позволяют предположить, что процесс излучательной релаксации подавляется при более высоких частотах повторения безызлучательным тепловым процессом из-за перевозбуждения.

На рис. 6 показана траектория 3D SL, построенная с использованием трех слоев. Каждый слой состоит из четырех строк; первая и вторая линии, а также вторая и третья линии ортогональны. На перекрестках были установлены вертикальные линии. Шаг горизонтального интервала Xp составлял 1,75 мкм, а шаг вертикального интервала Zp составлял 0,4 мкм. Высота третьего слоя составляла 0,8 мкм.

Аномальные маленькие усы образуются при низкой скорости сканирования. Затем скорость сканирования является ключевым фактором SL. Для поиска оптимального метода сканирования использовались два метода. Первый метод включал рисование один раз на каждой траектории, а второй метод включал рисование шесть раз, многократно на каждой траектории. Оба метода использовали почти одинаковую мощность лазера на одной траектории. Скорость прорисовки второго метода была в шесть раз выше, чем при первом способе.

Рисунок 5. Соотношения между частотой следования и интенсивностью излучения Ru(bpy) 3 2+ в листе Нафион [16].

Рисунок 5. Соотношения между частотой следования и интенсивностью излучения Ru(bpy) 3 2+ в листе Нафион [16].

Рисунок 6. Траектория изготовления.

Рисунок 6. Траектория изготовления.

3. Результаты

3.1. Линия SL

На рис. 7 показана СЭМ-фотография результата линии SL. Мы использовали траекторию изготовления на рисунке 2. Каждый путь сканировался один раз, а мощность лазера составляла 15 мВт. Мы устанавливаем Xp на 0,3, 0,5, 0,7, 0,9 мкм. Zp составлял 0,3, 0,6 мкм, скорость сканирования 2, 4, 8 мкм/с. (а) В случае однократного повтора небольшие аномальные усы были видны при низкой скорости 2–4 мкм/с. (б) Каждый путь повторялся пять раз при мощности лазера 15 мВт. Ширина участка СР, очевидно, менялась с изменением шага горизонтального интервала Xp. Во всех случаях мы наблюдали небольшой аномальный ус. Исходя из этих результатов, трудно построить толстые полимеризованные детали, не избегая неравномерной полимеризации.

Рисунок 7. Результат линейной стереолитографии (SL): ( a ) случай однократного повтора и ( b ) случай мелкого повторения.

Рисунок 7. Результат линейной стереолитографии (SL): ( a ) случай однократного повтора и ( b ) случай мелкого повторения.

3.2. Способ поддержки

3.2.1. Случай с коллагеновой пленкой

На рисунке 8 показаны результаты линий SL с использованием коллагеновой пленки, содержащей водный раствор, при мощности лазера 30 мВт и скорости сканирования, как показано на рисунке. Край линии был нечетким, скорость процесса SL была все еще низкой, и было очень трудно работать с 20-микронной пленкой без складок.

Рисунок 8. Линия стереолитографии (SL) дает коллагеновую пленку.

Рис. 8. Линия стереолитографии (SL) дает коллагеновую пленку.

3.2.2. Ящик с желатином

(1) Ящик линии SL. На рис. 9 показана СЭМ-фотография результата SL. Мы использовали траекторию изготовления на рисунке 2. Каждый путь сканировался один раз, а мощность лазера составляла 15 мВт. Мы устанавливаем Xp на 0,3, 0,5, 0,7 и 0,9 мкм. Zp составлял 0,3, 0,6 мкм, скорость сканирования 2, 4 и 8 мкм/с. (а) В случае однократного повторения, несмотря на то, что изготовленная деталь была стабильной без усов, толщина полимеризованной детали была меньше, чем траектория. (б) Каждый путь повторялся пять раз при мощности лазера 15 мВт. Часть SL была стабильной без усов. Ширина участка SL не показала явного изменения при изменении шага горизонтального интервала Xp. В этом методе ингибировалась неравномерная полимеризация, и мы сделали вывод, что мощность лазера поглощалась желатином, а внешняя часть слегка растворялась в теплой деионизированной воде.

Мы использовали траекторию изготовления на рисунке 2. Каждый путь сканировался один раз, а мощность лазера составляла 15 мВт. Мы устанавливаем Xp на 0,3, 0,5, 0,7 и 0,9 мкм. Zp составлял 0,3, 0,6 мкм, скорость сканирования 2, 4 и 8 мкм/с. (а) В случае однократного повторения, несмотря на то, что изготовленная деталь была стабильной без усов, толщина полимеризованной детали была меньше, чем траектория. (б) Каждый путь повторялся пять раз при мощности лазера 15 мВт. Часть SL была стабильной без усов. Ширина участка SL не показала явного изменения при изменении шага горизонтального интервала Xp. В этом методе ингибировалась неравномерная полимеризация, и мы сделали вывод, что мощность лазера поглощалась желатином, а внешняя часть слегка растворялась в теплой деионизированной воде.

(2) Корпус 3D SL. На рис. 10 показана СЭМ-фотография результата SL с опорным футляром. Мы использовали траекторию изготовления на рисунке 4. Мы установили Xp на 3 мкм и Yp на 6 мкм. Сканирование 15 раз — это предел стабильного SL. Высота изменялась при изменении Zp от 1,0 до 1,6 и 2,0 мкм. Корпус Zp составлял 3,2 мкм, высота полимеризованного материала не изменилась по сравнению с корпусом с Zp 2,0 мкм.

Высота изменялась при изменении Zp от 1,0 до 1,6 и 2,0 мкм. Корпус Zp составлял 3,2 мкм, высота полимеризованного материала не изменилась по сравнению с корпусом с Zp 2,0 мкм.

Использование желатиновой подложки стабилизировало затвердевание; однако многократного повторения каждой траектории для построения спроектированной формы и точности формы SL было недостаточно для создания высокоточной конструкции с использованием линий субмикрометровой ширины.

Рисунок 9. Результат линейной стереолитографии (SL) для опорного случая: ( a ) случай однократного повторения и ( b ) случай мелкого повторения.

Рис. 9. Результат линейной стереолитографии (SL) для опорного случая: ( a ) случай однократного повторения и ( b ) случай мелкого повторения.

Рисунок 10. Результат 3D-стереолитографии (SL) с опорным футляром (повторяется 15 раз).

Рисунок 10. Результат 3D-стереолитографии (SL) с опорным футляром (повторяется 15 раз).

3.3. Уменьшение частоты повторения лазера

3.3.1. Первый метод (однократное повторение)

Чтобы подтвердить накопление тепла, мы провели эксперименты с SL, используя медленную скорость сканирования и высокую частоту повторения. На рис. 11 показан результат СЛ при фиксированной частоте следования фемтосекундного лазера 8 МГц и изменении мощности лазера от 12 до 3 мВт. Мы использовали траекторию изготовления на рисунке 6 и повторили один раз на каждой траектории. Скорость сканирования левой части составляла 0,33 мкм/с, а правой части — 0,29 мкм/с.мкм/с. Часть затвердевания с использованием мощности лазера от 12 до 9 мВт не была стабильной. Мощность лазера была выше для затвердевания. Хотя 3 мВт был стабильным, высота затвердевания составляла менее 0,5 мкм. При такой частоте повторения трехмерное изготовление было затруднено.

На рис. 12 показаны результаты изготовления при снижении частоты повторения с 800 кГц до 20 кГц. Используемая траектория показана на рисунке 6 и повторяется один раз на каждой траектории. Скорость сканирования слева составляла 0,29 мкм/с, а скорость справа — 0,33 мкм/с. Мощность лазера составляла 800 кГц: 0,3 мВт, 400 кГц: 0,15 мВт, 200 кГц: 0,075 мВт, 100 кГц: 0,0375 мВт, 50 кГц: 0,01875 мВт и 20 кГц: 0,00075 мВт. Затвердевание при частоте от 800 до 200 кГц было нестабильным; однако использование от 50 до 20 кГц было стабильным. Высота затвердевания поддерживалась на уровне от 1 до 1,5 мкм.

Скорость сканирования слева составляла 0,29 мкм/с, а скорость справа — 0,33 мкм/с. Мощность лазера составляла 800 кГц: 0,3 мВт, 400 кГц: 0,15 мВт, 200 кГц: 0,075 мВт, 100 кГц: 0,0375 мВт, 50 кГц: 0,01875 мВт и 20 кГц: 0,00075 мВт. Затвердевание при частоте от 800 до 200 кГц было нестабильным; однако использование от 50 до 20 кГц было стабильным. Высота затвердевания поддерживалась на уровне от 1 до 1,5 мкм.

Рисунок 11. Результат стереолитографии (SL) при частоте повторения 8 МГц с изменением мощности лазера. ( a ) Мощность лазера 12 мВт. ( b ) Мощность лазера 9 мВт. ( c ) Мощность лазера 6 мВт. ( d ) Мощность лазера 3 мВт.

Рис. 11. Результат стереолитографии (SL) при частоте повторения 8 МГц с изменением мощности лазера. ( a ) Мощность лазера 12 мВт. ( b ) Мощность лазера 9 мВт. ( c ) Мощность лазера 6 мВт. ( d ) Мощность лазера 3 мВт.

Рисунок 12. Стереолитография (СЛ) результат уменьшения частоты повторения с 800 кГц до 20 кГц: ( а ) 800 кГц, ( б ) 400 кГц, ( с ) 200 кГц, ( г ) 100 кГц, ( e ) 50 кГц и ( f ) 20 кГц.

Рис. 12. Стереолитография (СЛ) результат снижения частоты повторения с 800 кГц до 20 кГц: ( a ) 800 кГц, ( b ) 400 кГц, ( c ) 200 кГц, ( d ) 100 кГц, ( e ) 50 кГц и ( f ) 20 кГц.

3.3.2. Второй метод (шесть повторений)

На рис. 13 показан результат SL частоты повторения фемтосекундного лазера, установленной на 8 МГц. Мощность лазера варьировалась от 12 до 3 мВт. Мы использовали траекторию изготовления, показанную на рисунке 6, и это повторялось шесть раз на каждой траектории. Скорость сканирования слева составляла 1,54 мкм/с, а скорость справа — 2,0 мкм/с. Эту скорость сканирования доводили до эквивалентной мощности, повторяя каждую траекторию один раз. Затвердевание с использованием от 12 до 9Мощность лазера мВт не была стабильной, что указывает на то, что более высокая мощность лазера была выше для затвердевания. Хотя 3 мВт было стабильным в (а)-(d), высота затвердевания составляет менее 0,5 мкм. При такой частоте повторения трехмерное изготовление затруднительно.

На рис. 14 показан результат изготовления при снижении частоты повторения с 800 до 20 кГц. Используемая траектория показана на рисунке 6 и повторяется шесть раз для каждой траектории. Скорость сканирования слева составляла 1,54 мкм/с, а скорость сканирования справа — 2,0 мкм/с. Затвердевание при частоте от 800 кГц до 200 кГц было нестабильным; однако затвердевание при частоте от 100 до 50 кГц было стабильным, а высота затвердевания поддерживалась на уровне от 1 до 1,5 мкм.

Таким образом, мы подтвердили, что снижение частоты повторения фемтосекундного лазера может стабилизировать СЛ, и этот метод может использовать трехмерную СЛ. На частоте 100 кГц способ сканирования с шестикратным отрисовкой более стабилен, чем однократный.

На рис. 15 показано соотношение между увеличением формы и частотой повторения лазера. Мы использовали базовую высоту 1 мкм, потому что самая высокая траектория составляет 0,8 мкм, а высота одной линии составляет 0,4 мкм. Увеличение формы рассчитывается путем деления максимального размера на базовую высоту для каждого результата SL. Аномальное затвердевание уменьшается за счет уменьшения частоты повторения до уровня ниже 100 кГц. Сканирующий метод шестикратного повторения каждой траектории оказался чуть менее стабильным, чем однократный проход. Мы делаем вывод, что СЛ включает явления распыления на частоте 8 МГц.

Аномальное затвердевание уменьшается за счет уменьшения частоты повторения до уровня ниже 100 кГц. Сканирующий метод шестикратного повторения каждой траектории оказался чуть менее стабильным, чем однократный проход. Мы делаем вывод, что СЛ включает явления распыления на частоте 8 МГц.

Рисунок 13. Результат стереолитографии (SL) при частоте повторения 8 МГц с изменением мощности лазера: ( a ) Мощность лазера 12 мВт, ( b ) мощность лазера 9 мВт, ( c ) мощность лазера 6 мВт и ( d ) мощность лазера 3 мВт.

Рис. 13. Результат стереолитографии (SL) при частоте повторения 8 МГц с изменением мощности лазера: ( a ) Мощность лазера 12 мВт, ( b ) мощность лазера 9мВт, ( c ) мощность лазера составляет 6 мВт и ( d ) мощность лазера составляет 3 мВт.

Рисунок 14. Стереолитография (СЛ) результат уменьшения частоты повторения с 800 кГц до 20 кГц: ( а ) 800 кГц, ( б ) 400 кГц, ( с ) 200 кГц, ( г ) 100 кГц, ( e ) 50 кГц и ( f ) 20 кГц.

Рис. 14. Результат стереолитографии (SL) снижения частоты повторения с 800 кГц до 20 кГц: ( a ) 800 кГц, ( b ) 400 кГц, ( c ) 200 кГц, ( d ) 100 кГц, ( e ) 50 кГц и ( f 9014 кГц).

Рисунок 15. Результат точности формы с изменением частоты повторения.

Рис. 15. Результат точности формы с изменением частоты повторения.

3.3.3. Метод компенсации усадки

На рисунке 16 показан результат SL девяти слоев: Рисунок 16a представляет собой одно повторение каждой траектории с частотой повторения лазера 50 кГц, а другие условия SL такие же, как в разделе 3.2.1. На рис. 16b показаны шесть повторений каждой траектории с частотой повторения лазера 50 кГц и другими условиями SL, такими же, как в разделе 3.2.2. Высота верхней траектории составляла 3,2 мкм. В обоих случаях деталь SL имеет усадку вокруг верхнего слоя. В данном исследовании мы рассмотрели метод компенсации усадки. Траектория со второго по девятый слой расширена на 20% в центре по сравнению с первой траекторией. На рис. 17 показаны результаты компенсации усадки. Мы уменьшили усадку верхнего слоя. Эти результаты показывают, что изготовление фотографий можно стабилизировать, уменьшив частоту повторения и построив трехмерную форму, почти аналогичную этой траектории. Это указывает на то, что разрешение для каждой траектории необходимо улучшить, чтобы построить функциональную NEMS. В предыдущем исследовании область полимеризации имела эллипсоидальную форму с глубиной, почти в пять раз превышающей горизонтальную длину [17]. Нам необходимо решить эти проблемы для достижения высокой точности.

На рис. 17 показаны результаты компенсации усадки. Мы уменьшили усадку верхнего слоя. Эти результаты показывают, что изготовление фотографий можно стабилизировать, уменьшив частоту повторения и построив трехмерную форму, почти аналогичную этой траектории. Это указывает на то, что разрешение для каждой траектории необходимо улучшить, чтобы построить функциональную NEMS. В предыдущем исследовании область полимеризации имела эллипсоидальную форму с глубиной, почти в пять раз превышающей горизонтальную длину [17]. Нам необходимо решить эти проблемы для достижения высокой точности.

Рисунок 16. Результат девятислойной стереолитографии (SL). ( a ) Один раз для каждой траектории, 50 кГц. ( b ) Шесть раз для каждой траектории, 50 кГц.

Рис. 16. Результат девятислойной стереолитографии (SL). ( a ) Один раз для каждой траектории, 50 кГц. ( b ) Шесть раз для каждой траектории, 50 кГц.

Рис. 17. Результат компенсации усадки. ( a ) Один раз для каждой траектории, 50 кГц. ( b ) Шесть раз для каждой траектории, 50 кГц.

( a ) Один раз для каждой траектории, 50 кГц. ( b ) Шесть раз для каждой траектории, 50 кГц.

Рис. 17. Результат компенсации усадки. ( a ) Один раз для каждой траектории, 50 кГц. ( b ) Шесть раз для каждой траектории, 50 кГц.

4. Выводы

В этом исследовании мы определили оптимальные условия и подходящий метод многофотонной стереолитографии с использованием проводящего полимера. Во-первых, мы попробовали высокую скорость сканирования и несколько повторов на каждой траектории, используя исходный водный раствор и частоту повторения 8 МГц для лазера. Однако при попытке создать расчетную толщину полимеризованной детали происходила неравномерная полимеризация. Чтобы избежать неравномерной полимеризации, мы использовали растворимый носитель. Два процента желатина по весу добавляли к водному раствору, чтобы составить носитель для отвержденного материала. Хотя этот метод может уменьшить неравномерную полимеризацию, для построения заданной формы требовалось много повторений каждой траектории, и точность деталей снижалась. Наконец, мы попытались решить проблему неравномерной полимеризации, вызванной накоплением тепла. Мы уменьшили частоту следования фемтосекундного лазера. Частота следования 50–100 кГц была стабильной для нашей системы и КП. Кроме того, мы смогли создать 3D-структуру почти такой же высоты, как и проектная траектория, используя метод компенсации усадки при полимеризации.

Наконец, мы попытались решить проблему неравномерной полимеризации, вызванной накоплением тепла. Мы уменьшили частоту следования фемтосекундного лазера. Частота следования 50–100 кГц была стабильной для нашей системы и КП. Кроме того, мы смогли создать 3D-структуру почти такой же высоты, как и проектная траектория, используя метод компенсации усадки при полимеризации.

Изготовление фотографий стабилизируется за счет уменьшения частоты повторения. Этот метод SL можно использовать для создания нескольких трехмерных приводов микрометрового размера с микрометровым разрешением. Этот метод не архивирует субмикрометровое разрешение, поэтому трудно создавать высокоэффективные метаматериалы. Необходимо провести дальнейшие исследования, чтобы найти больше применений для трехмерных проводящих полимеров микронного/субмикронного размера.

Вклад авторов

Дзюндзи Соне разработал методологию эксперимента и проложил траекторию SL. Кацуми Ямада разработал химическую реакцию электропроводящего полимера и измерил интенсивность излучения. Акихиса Асами проводил эксперименты. Джун Чен поддерживал лазерную оптическую систему.

Акихиса Асами проводил эксперименты. Джун Чен поддерживал лазерную оптическую систему.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Кобаяши, Н.; Ямада, К.; Хирохаши, Р. Влияние анионов на электрохимическое поведение поли(анилинов), электрополимеризованных в растворе дихлорэтана. Электрохим. Acta 1992 , 37, 2101–2102. [Google Scholar] [CrossRef]

- Окано, М.; Ито, К .; Фудзисима, А .; Хонда, К. Создание органических проводящих узоров на полупроводниках фотоэлектрохимической полимеризацией пиррола. хим. лат. 1986 , 15, 469–472. [Google Scholar] [CrossRef]

- Айода Т.; Тойода, Х .; Фудзицука, М .; Накахара, Р .; Цучия, Х .; Хонда, К.; Shimidzu, T. Управление профилем глубины 100-порядка ANG в тонкой пленке композита полипиррол-поли(3-метилтиофен) с помощью программируемой потенциалом электрополимеризации. Дж. Физ. хим. 1991 , 95, 5215–5220.

[Google Scholar] [CrossRef]

[Google Scholar] [CrossRef] - Тешима, К.; Ямада, К.; Кобаяши, Н .; Хирохаши, Р. Фотополимеризация анилина с комплексом трис (2,2′-бипиридил) рутения — двухслойная электродная система из метилвиологенового полимера. хим. коммун. 1996 , 1996, 829–830. [Google Scholar] [CrossRef]

- Cumpston, B.H.; Анантавель, С.П.; Барлоу, С.; Дайер, Д.Л.; Эрлих, Дж. Э.; Эрскин, LL; Хейкал, А.А.; Кюблер, С.М.; Сэнди Ли, I.-Y.; МакКорд-Могон, Д.; Цинь, Дж .; Рекель, Х .; Руми, М .; Ву, XL; Мардер, С.Р.; Перри, Дж.В. Инициаторы двухфотонной полимеризации для хранения трехмерных оптических данных и микрообработки. Природа 1999 , 398, 51–54. [Google Scholar] [CrossRef]

- Кавата, С.; Вс, Х.-Б.; Танака, Т .; Такада, К. Дополнительные возможности функциональных микроустройств. Природа 2001 , 412, 697–698. [Google Scholar] [CrossRef] [PubMed]

- Li, L.; Фуркас, Дж. Многофотонная полимеризация.

Матер. Сегодня 2007 , 10, 30–37. [Google Scholar] [CrossRef]

Матер. Сегодня 2007 , 10, 30–37. [Google Scholar] [CrossRef] - Ямада, К.; Кимура, Ю.; Судзуки, С.; Чен, Дж.; Соне, Дж. Многофотонная сенсибилизированная полимеризация пиррола. хим. лат. 2006 , 35, 908–909. [Google Scholar] [CrossRef]

- Соне, Дж.; Асами, А .; Кимура, Г.; Ямада, К. Технико-экономическое обоснование микропривода с использованием электропроводящих полимеров. IEEJ Trans. Сенс. Микромашина. 2009 , 129, 81–82. [Google Scholar] [CrossRef]

- Ямада, К.; Соне, Дж.; Чен Дж. Трехмерное фотохимическое микропроизводство проводящих полимеров в прозрачном полимерном листе. Опц. Ред. 2009 , 16, 208–212. [Google Scholar] [CrossRef]

- Такада, К.; Канеко, К .; Ли, Ю .; Кавата, С.; Чен, В.; Сан, Х. Влияние температуры на точечную фотополимеризацию и полимеризованные микронаноструктуры. заявл. физ. лат. 2008 , 92, 041902. [Google Scholar] [CrossRef] «> Юодказис С.; Мизейкис, В .; Сит, К .; Мива, М .; Мисава, Х. Двухфотонная литография наностержней в фоторезисте SU-8. Нанотехнологии 2005 , 16, 846–849. [Google Scholar] [CrossRef]

- Eaton, S.; Чжан, Х .; Герман, П.; Йошино, Ф .; Шах, Л.; Бовацек, Дж.; Араи, А. Эффекты накопления тепла в фемтосекундных лазерных волноводах с переменной частотой повторения. Опц. Экспресс 2005 , 13, 4708–4716. [Google Scholar] [CrossRef] [PubMed]

- Танака Т. Плазмонные метаматериалы, полученные методом двухфотонного фотовосстановления. J. Laser Micro/Nanoeng. 2008 , 3, 152–156. [Google Scholar] [CrossRef]

- Sun, H.; Кавата, С. Двухфотонная фотополимеризация и трехмерная литографическая микротехнология. ЯМР 3D Анал. Фотополимер. 2004 , 170, 169–273. [Google Scholar]

- Ямада, К.; Ватанабэ, М .; Соне, Дж. Трехмерная печать проводящих полимерных микроструктур на прозрачном полимерном листе: взаимосвязь между разрешением процесса и условиями освещения.