- Стол из эпоксидной смолы, мастер-класс по созданию в домашних условиях

- Как сделать стол из эпоксидной смолы и дерева? | Art Smola

- Изготовление стола из эпоксидной смолы и дерева своими руками

- Улетный бизнес по изготовлению мебели и предметов интерьера

- Столярная мастерская «СТОЛ РЕКА»Столы из слэбов и эпоксидной смолыСанкт-Петербург +7 (812) 627-65-09

- Пошаговое руководство по изготовление стола-водопада с использованием эпоксидной смолы Z-Mass Epoxy

- Инструменты и расходные материалы

- Этап 1. Подготовка деревянной основы для столешницы

- Этап 2. Устройство формы

- Этап 3. Расчет необходимого количества эпоксидной смолы и заливка формы

- Этап 4. Изготовление металлического каркаса для стола

- Этап 5. Очистка, грубая и чистовая обработка заготовки стола-водопада

- Этап 6. Разрез заготовки и стыковка столешницы под прямым углом

- Этап 7. Сборка и финишная обработка поверхностей

- Столы из эпоксидной смолы и слэба дерева на заказ

- Как сделать стол из эпоксидной смолы — Blacktail Studio

- Как сделать стол из эпоксидной смолы своими руками — Пошаговое руководство ~ Инженер по деревообработке

- 8 лучших эпоксидных смол для дерева (обновленный обзор 2021 года) + FAQ

- Лучшие эпоксидные смолы для дерева в 2021 году

- ProMarine Supplies Кристально чистая эпоксидная смола для столешниц — ваш лучший выбор для деревянных столешниц и речных столов

- RTG Supply Co.Эпоксидная смола для стержней и столешниц — лучший бюджетный вариант для проектов DIY River Table

- So Simple

- SRC Epoxy-It 80 Прозрачная эпоксидная смола — простое нанесение

- ECR EPOXY Resin Crystal Clear — лучший выбор для начинающих

- Эпоксидная смола TotalBoat — Лучшая для ремесел и деревообработки

- Литейная смола против настольной эпоксидной смолы

- Incredible Solutions Pourable Plastic Ваш идеальный набор для столов River и небольших проектов

- 3-галлонный комплект текучей пластмассы для литья под давлением — самое продолжительное время работы для ваших крупномасштабных проектов

- Превосходная толщина

- Color me Impressed

- Индивидуальные услуги

- FGCI DEEP Pour Epoxy — сверхтолстая литьевая смола

- Art ‘N Glow Clear Casting and Coating Эпоксидная смола — безграничное художественное применение

- Литейная смола или столешница Эпоксидная смола

- Как выбрать лучшую эпоксидную смолу для дерева — Руководство покупателя

- Часто задаваемые вопросы

- Последние мысли

- Лучшие эпоксидные смолы для дерева в 2021 году

- Столы из эпоксидной смолы — уникальные деревянные столы ручной работы

- Прозрачная эпоксидная смола для столов bartop морской ремонт литье ювелирных изделий — Магазин эпоксидной смолы

- Zeytin Kütük Epoksi Yemek Masası

- устойчивых альтернативных композитов с использованием отработанных смол на основе растительного масла

Стол из эпоксидной смолы, мастер-класс по созданию в домашних условиях

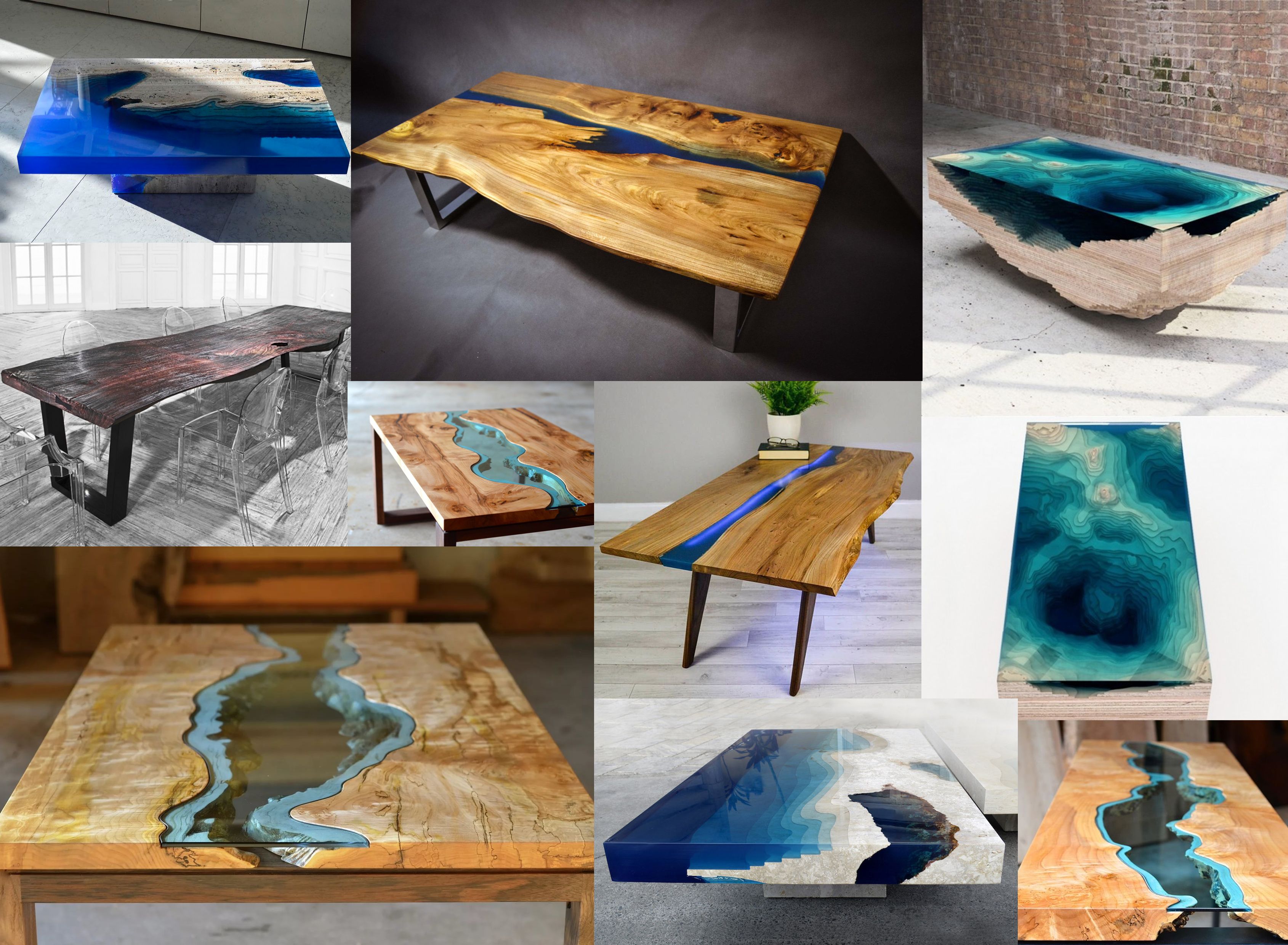

Необычные дизайнерские решения все чаще встречаются в современных квартирах. Кроме стандартных материалов, для изготовления используются и такие, что позволяют воплотить в жизнь самые интересные идеи. Очень эффектно смотрится стол из эпоксидной смолы, который можно сделать своими руками. В комбинации с деревом этот материал позволяет создавать настоящие шедевры.

Дизайн и особенности конструкции

Столы из эпоксидной смолы характеризуются уникальным дизайном и могут вписаться в любой интерьер. Чаще всего их используют в кухнях и гостиных, при этом нет строгих требований к стилевому решению. Эпоксидка используется не только для изготовления новых изделий, но и для восстановления старой мебели. Многие модели производятся при помощи комбинирования нескольких материалов.

Особенность смолы в том, что она почти не усаживается после затвердевания, поэтому длительное время сохраняет свою изначальную форму.

- Комбинированные. В этом случае синтетический материал чередуется с элементами древесины.

- С присутствием опоры. Смолой заливают только верхний слой. Дополнительно используются различные декоративные элементы: листочки, монеты, цветы.

- Без присутствия опоры. Тут присутствует только эпоксидка. Таким способом изготавливаются небольшие журнальные столики. Они не предназначены для значительных механических нагрузок.

Изделие может быть прозрачным, одноцветным или комбинированным. Чаще всего используются светлые бирюзовые, голубые оттенки. Нередко конструкция снабжается дополнительной подсветкой или люминесцентным порошком. Столы ручной работы имеют высокую стоимость, но такую мебель можно изготовить и самостоятельно. Преимуществом процесса является снижение стоимости модели. Есть и другие плюсы: возможность проявить фантазию, восстановление старой мебели оригинальным способом.

Свойства эпоксидной смолы

Эпоксидная смола – синтетический материал-олигомер. В чистом виде он не используется. Для получения твердого фрагмента смолу нужно полимеризировать при помощи отвердителя.

- прочность и устойчивость к воздействию химических веществ;

- отсутствие неприятного запаха при работе с эпоксидкой;

- процесс полимеризации происходит при температуре от -15 до + 80 градусов;

- незначительная усадка после затвердевания материала, его стабильная структура;

- слабая влагопроницаемость;

- высокая устойчивость к механическим повреждениям и абразивному износу;

- отсутствие потребности в дорогостоящем уходе.

При использовании дополнительных защитных компонентов такой стол становится невосприимчивым к воздействию прямых солнечных лучей.

Смола имеет и некоторые недостатки: при воздействии высоких температур она способна выделять вредные вещества. Для работы с веществом необходимо иметь определенные навыки и полностью соблюдать технологию применения. Такой материал имеет высокую стоимость.

Прочность и устойчивость к воздействию химических веществ Отсутствие неприятного запаха при работе с эпоксидкой Незначительная усадка после затвердевания материала Слабая влагопроницаемость Высокая устойчивость к механическим повреждениям и абразивному износу Отсутствие потребности в дорогостоящем уходеПопулярные модификации

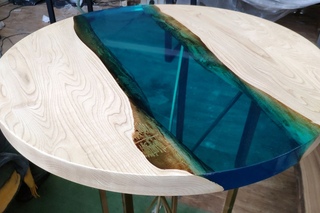

Река

Особенностью конструкции стола-реки с эпоксидной смолой является то, что в ее основе одинаковое размещение элементов: между двумя кусками древесины локализуется вставка из указанного материала. Она может быть прямой или повторять изгибы дерева, широкой или узкой, с декоративными фрагментами, островками, камешками.

Она может быть прямой или повторять изгибы дерева, широкой или узкой, с декоративными фрагментами, островками, камешками.

Формы столешниц тут бывают разными: круглыми, овальными, прямоугольными. Интересными являются варианты, в которых древесина играет роль речного берега, а смола – воды. Устанавливать данные изделия можно в гостиной и на кухне. Отлично смотрится модель в кабинете. С рекой можно сделать журнальный столик в стиле прованс, кантри. Что касается расхода материала, то на реку размерами 210 х 15 х 5 см надо около 13-14 кг вещества.

Сплошная поверхность

Для создания сплошного стола из жидкого стекла, требуется использование формы необходимого размера. Чаще всего такие конструкции производятся без опоры и не предусматривают интенсивной нагрузки.

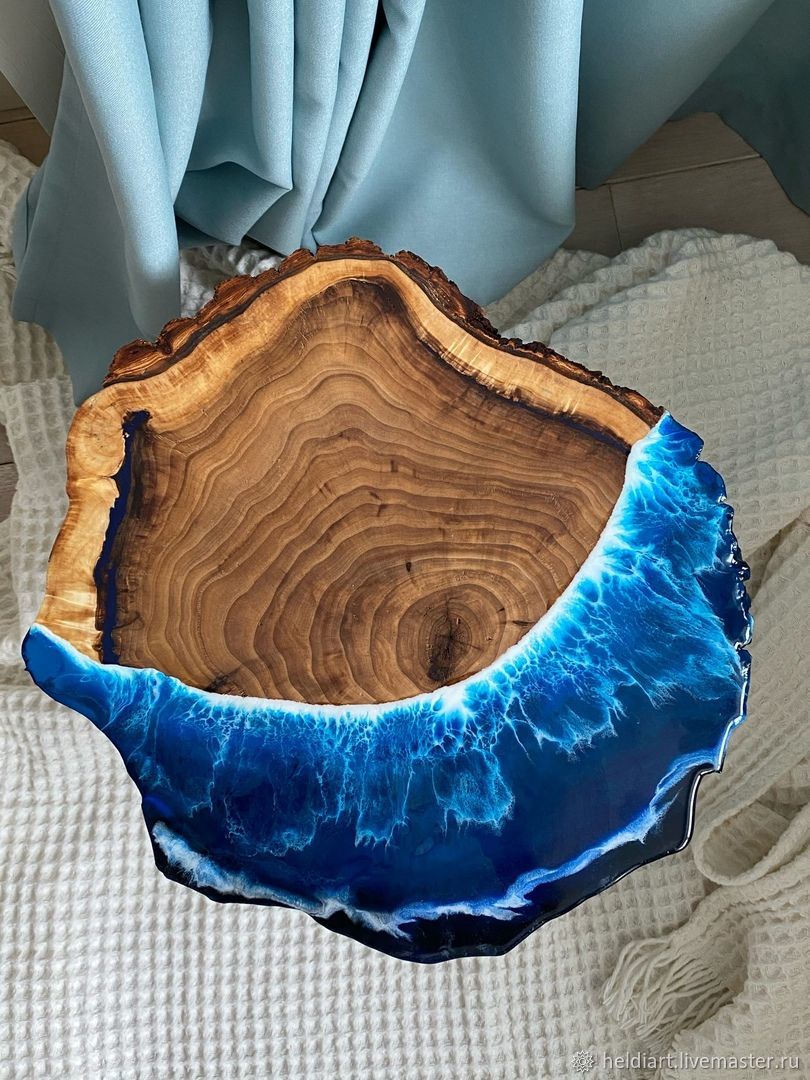

Из слэба

Слэбы – цельные массивные плиты из древесины или камня. Чтобы изготовить такое изделие в домашних условиях, берется более легкий материал. Дерево обычно представляет собой продольный спил ствола с оставшимися сучками, неровностями по краям. Это позволит создать уникальную модель.

Часто стол из слэба изготавливается из дуба. В таком формате можно смастерить кухонную поверхность, конструкцию для гостиной, кабинета. Толщина древесного материала при этом составляет от 5 до 15 см. Он не должен быть склеен или иметь других соединений. Для изготовления стола из слэбов с эпоксидной смолой средних размеров потребуется около 10 кг вещества.

Из спилов

Столы из массива дерева смотрятся очень оригинально, богато. Не менее эффектно выглядят модели спилов древесного материала, покрытые раствором из эпоксидки. Чтобы залить такую столешницу, требуется минимум 7 кг полиэфирных веществ. Эта модель отлично подходит для кухни, дачи в стиле кантри, эко.

Столы такого типа имеют разную форму: круглую, овальную, прямоугольную и даже квадратную. От ее выбора зависит количество используемых фрагментов. Материал должен иметь высокое качество и нужный диаметр. Треснутые элементы использовать не рекомендуется.

Выбор элементов каркаса

Стол из эпоксидной смолы, как и все другие модели, состоит из столешницы и опоры. Для их изготовления могут применяться совершенно разные материалы.

Столешница

При изготовлении стола из дерева и эпоксидной смолы необходимо выбрать, из каких именно элементов будет состоять верхняя часть. Отлично смотрится как залитый массив, так и отдельные его куски. Если материал мягкий, то следует использовать более жидкую смолу.

Чтобы сделать деревянный стол с эпоксидкой, можно использовать поперечно разрезанные доски, ветки, древесину с выемками, крупные спилы дерева. Причем сорт и твердость материала в одном изделии могут отличаться. С необработанными фрагментами работать сложнее, но изделие получается более красивым. Если конструкция делается из цельной доски, то тут производится заливка верхнего слоя смолой вместо лакирования поверхности.

Причем сорт и твердость материала в одном изделии могут отличаться. С необработанными фрагментами работать сложнее, но изделие получается более красивым. Если конструкция делается из цельной доски, то тут производится заливка верхнего слоя смолой вместо лакирования поверхности.

Прозрачные столешницы тоже пользуются популярностью. Технология их изготовления предусматривает создание формы из фанеры или стекла. Наполнитель бывает совершенно разным: каменная засыпка, искусственный жемчуг, песок, ракушки, шишки.

Разрезанные доски Ветки Древесина с выемками Спилы дерева Каменная засыпка Искусственный жемчуг Песок и ракушки ШишкиИнтересно смотрится вариант стола из эпоксидной смолы с объемными изображениями или диорамами внутри. А светящуюся модель можно вписать в любой интерьер, сделав обстановку более романтичной. Также можно соорудить эпоксидный стол из нескольких слоев застывшего материала, склеив их между собой.

Основание

Чаще всего ножки, на которые устанавливаются столы из эпоксидной смолы, изготавливаются из дерева или металла. Каждый материал имеет свои особенности. Выбирать его нужно исходя из эксплуатационных параметров стола и общего интерьера.

Каждый материал имеет свои особенности. Выбирать его нужно исходя из эксплуатационных параметров стола и общего интерьера.

Тип | Характеристики |

Деревянные | Смотрятся естественно, стильно, основательно. Они долговечны и практичны. Для изготовления опор лучше брать древесину дуба, бука или лиственницы. Они обеспечивают максимальную устойчивость изделию, отлично подходят для классического стиля оформления интерьера. |

Металлические | Даже если нужно изготовить стол из массива дерева с эпоксидной смолой, такие ножки станут устойчивой опорой. Ассортимент материалов шире: сталь, чугун, алюминий. Окрашивать опоры необязательно. Если металл используется в бытовых условиях, то он не требует дополнительной обработки. Железо является более прочным, чем дерево, остается устойчивым к механическим повреждениям. |

Что касается формы, то основание может быть сделано в виде отдельных ножек, квадратных или прямоугольных рам. В круглых моделях изумительно выглядит одна опора, сделанная из дерева или металла и зафиксированная по центру.

В круглых моделях изумительно выглядит одна опора, сделанная из дерева или металла и зафиксированная по центру.

Технология работы

Для изготовления стола эпоксидная смола и дерево должны быть правильно выбраны. Не стоит отдавать предпочтение слишком дешевым составам, так как они быстро мутнеют и желтеют. Лучшим типом эпоксидки на стол является CHS Epoxy 520. Продается она обычно сразу с отвердителем. Смешивать эти вещества необходимо в пропорциях, указанных в инструкции.

Чтобы приготовить раствор, требуется 2 емкости. Сначала замешивается смола. При необходимости изменения ее цвета в вещество добавляется колер. После этого смесь нагревается до 30 градусов и тщательно размешивается. Теперь добавляется нужное количество отвердителя. Масса перемешивается до однородного состояния. Если в ней появились пузырьки, то их следует выдуть феном.

Чтобы сделать столы из дерева и эпоксидной смолы, нужно добиться правильной густоты состава. От этого зависит конечный результат. Существуют такие степени вязкости:

От этого зависит конечный результат. Существуют такие степени вязкости:

- Жидкая. Масса легко стекает с палочки. Она хорошо пропитывает древесину, проникая во все выемки, поры, уголки.

- Полужидкая. Такая форма состава используется при заливке круглого стола из эпоксидной смолы и дерева. Еще она применяется для изготовления декоративных деталей.

- Густая. Для производства заливки она не подходит. Применяется такой состав, если нужно отреставрировать стол из дуба. Еще такая консистенция используется для изготовления украшений.

Перед началом основной работы происходит первичная обработка без использования вспомогательного короба. Заливать надо все трещинки и отверстия, затем эти участки прогревают, чтобы ушли воздушные пузырьки. После просушки эти зоны надо отшлифовать, чтобы они были вровень с поверхностью доски. Далее требуется покрыть тонким смоляным слоем всю доску, выгнав воздух из пор, и основательно высушить.

Для изготовления столика из эпоксидной смолы своими руками требуется подготовка формы. С этой целью обычно применяется стекло, которое нужно хорошо очистить и обработать обезжиривателем. Нужно обращать внимание на наличии сколов, трещин, качество стыков.

С этой целью обычно применяется стекло, которое нужно хорошо очистить и обработать обезжиривателем. Нужно обращать внимание на наличии сколов, трещин, качество стыков.

Стол из эпоксидной смолы своими руками смастерить нетрудно, важно соблюдать технологию. Слой вещества не должен превышать 5-6 мм. Лить средство надо тонкой струей при помощи палочки. Для выравнивания смолы используется шпатель. Чтобы удалить пузырьки воздуха, нужно проколоть их иглой или продуть феном. Готовый стол из массива дерева и эпоксидной смолы нужно накрыть полиэтиленом, исключить попадание пыли и мусора.

После застывания изделия его нужно отшлифовать, отполировать и покрыть лаком. Грубый абразив для стола из эпоксидной смолы использовать нельзя. Шлифовка производится медленно, а на поверхность периодически наливается вода, чтобы она не перегревалась. После завершения процесса стол покрывается лаком.

Так как сделать стол с эпоксидной смолою нужно технологически правильно, важно соблюдать нюансы работы с составом. Смола быстро застывает в теплом помещении. Сверху греть слой нельзя, так как он деформируется. Кроме того, есть и другие особенности:

Смола быстро застывает в теплом помещении. Сверху греть слой нельзя, так как он деформируется. Кроме того, есть и другие особенности:

- во время застывания слоя нельзя допускать попадания прямого солнечного света на него, так как смола пожелтеет;

- при работе с составом нужно использовать средства защиты;

- замешивать смолу нужно медленно.

Если мастер занимается заливкой в зимнее время, не стоит оставлять столик из слэба на морозе, иначе смола расслоится. Изделие после высыхания может выделять токсины, поэтому на него нужно нанести защитный лак.

Чтобы работать с заливными материалами, нужно правильно рассчитать, сколько сырья понадобится. Тут следует воспользоваться такой формулой: V = А (длина) х В (ширина) х С (толщина). Так как смола плотнее воды, то нужно учитывать коэффициент и пользоваться такой формулой: V х 1,1. Стандартный расход вещества на 1 квадратный метр площади составляет 1,1 литра, если толщина слоя 1 мм.

Пошаговый мастер-класс

Теперь можно рассмотреть, как сделать стол из эпоксидной смолы самостоятельно. Каждая модель имеет свои особенности изготовления. Изначально подготавливается инструмент и материал.

Журнальный столик из спила с рекой

Для изготовления лучше использовать дуб или вяз. Мягкие породы не рекомендуются. Мастер-класс по созданию журнального столика:

- Подготовка спила. Он должен быть хорошо отшлифован.

- Изготовление формы. Она должна иметь бортики с герметичными соединениями.

- Выкладывание фрагментов спила. Так как стол изготавливается с рекой, то между частями древесины оставляется ниша заданной формы и ширины.

- Колеровка и заливка смолы.

- Изготовление подстолья.

Конструкцию нужно накрыть полиэтиленом и дать застыть. Через 2-3 часа бортики можно снять. Далее производится финишная отделка изделия.

Подготовка спила Изготовление формы Выкладывание фрагментов спила Заливка смолы Изготовление подстолья Демонтаж бортиков Финишная отделка изделия Стол готовОбеденный из слэба

Тут нужно сделать чертеж с указанием точного размера столешницы. Для такой модели тоже нужно приготовить форму. Работа выполняется пошагово:

- Выбирается подходящий фрагмент древесины.

- Так как изделие делается из слэба дерева, то материал надо очистить от пыли, фрагментов гнили.

- Изготовление формы и укладка материала.

- Приготовление и заливка смолы.

- Производство и фиксация ножек.

Если используется несколько слэбов, то нужно избежать протечки смолы. После застывания излишки эпоксидки надо убрать при помощи шлифовальной машины. В последнюю очередь поверхность покрывается бесцветным лаком.

Из массива с добавлением люминесцентной краски

Для работы нужна эпоксидка, светящаяся краска и доска, которая должна быть с трещинами. Потребуется 3 фрагмента заданной длины. Далее производятся такие этапы работ:

- Формирование столешницы. Доски склеиваются между собой и оставляются на ночь для просушки.

- Очистка трещин от пыли и мусора.

- Шлифовка поверхности дерева. Перед заливкой смолы при помощи акриловой пленки и скотча надо защитить боковые и торцовые части массива.

- Подготовка эпоксидки. На этом этапе добавляется фотолюминесцентная краска: на 2 литра смолы используется 100 г красителя.

- Заливка трещин на поверхности дерева.

Процедура проводится не менее 10 раз через равные промежутки времени. После этого массив должен просохнуть в течение ночи.

Процедура проводится не менее 10 раз через равные промежутки времени. После этого массив должен просохнуть в течение ночи. - Устранение пленки, скотча, остатков смолы.

- Шлифовка поверхности и нанесение полиуретановой краски с глянцевым блеском.

В последнюю очередь производится крепление ножек к столешнице при помощи анкерных пластин и болтов.

Формирование столешницы Очистка трещин от пыли и мусора Шлифовка поверхности дерева Подготовка эпоксидки Заливка трещин на поверхности дерева Устранение пленки, скотча, остатков смолы Шлифовка поверхности Нанесение краски Крепление ножек к столешнице Готовый столЧтобы стол светился, его нужно поставить на хорошо освещенное место. Только в этом случае поверхность вберет достаточно света.

Обновление старого стола эпоксидной смолой

Даже если стол обветшал с течением времени и под влиянием негативных факторов, его можно не просто обновить, но и сделать оригинальным предметом мебели. Для декорирования можно использовать фотографии, пуговицы или монеты. Работа предусматривает такие этапы:

Для декорирования можно использовать фотографии, пуговицы или монеты. Работа предусматривает такие этапы:

- Устранение гнилых и поврежденных участков, старой краски. Нужно тщательно высушить поверхность.

- Укладка декоративных элементов. Если они легкие, то их лучше приклеить к основанию, иначе они могут всплыть.

- Нанесение смолы. Процедуру повторяют несколько раз с промежутком в 2-3 дня.

Высохший слой следует отшлифовать и залакировать. Реставрация или изготовление столов из эпоксидной смолы не является технологически простым процессом. Но при соблюдении всех нюансов работы можно самостоятельно создать настоящий шедевр.

Видео

Как сделать стол из эпоксидной смолы и дерева? | Art Smola

Содержание статьиСоздание стола из эпоксидной смолы – нелёгкая задача, которая требует много опыта, усилий, большого количества качественного материала и непреодолимого желания мастера сделать настоящий шедевр, поражающий своей элегантностью 🙂

Однако не стоит бояться этого дела, ведь если соблюдать все правила работы с эпоксидной смолой и следовать рекомендациям по созданию столешницы из смолы и дерева, то изделие выйдет на славу!

МатериалыДля создания дизайнерского стола из смолы необходимы следующие материалы:

- Эпоксидная смола для столешниц и крупных заливок*.

- Красители для смолы (не обязательно).

- Ручная газовая горелка или технический (строительный) фен для удаления пузырей воздуха с поверхности заливки.

- Древесина или другой наполнитель, который будет находиться внутри заливки смолой (камни, крышки, пробки, монеты и тд).

- Фанера/доски для создания опалубки (формы).

- Глянцевая самоклеящаяся плёнка (чтобы отвердевшая смола отошла от формы после отвердевания) или другая плотная плёнка/материал, к которому не клеится смола после отвердевания.

- Силиконовый герметик или силиконовая паста (для устранения щелей в опалубке).

* – вид смолы зависит от толщины слоя заливки: до 2, 3 и 5 см за один раз (актуально только для наших смол). Если у вашего будущего стола предполагается бóльшая толщина, то можно делать несколько заливок с промежутком в 24-36 ч (в зависимости от размеров).

Условия работыРаботать со смолой необходимо в сухом (очень важно!) и тёплом, хорошо вентилируемом помещении. Повышенная влажность воздуха может критично сказаться на поверхности готового изделия после отвердевания. Исключительно рекомендуется при работе со смолой использовать индивидуальные средства защиты: маску-респиратор, перчатки, защитные очки. Также рекомендуем использовать рабочую одежду – смолой очень легко испачкаться, отмыть её от ткани – почти невозможно.

Повышенная влажность воздуха может критично сказаться на поверхности готового изделия после отвердевания. Исключительно рекомендуется при работе со смолой использовать индивидуальные средства защиты: маску-респиратор, перчатки, защитные очки. Также рекомендуем использовать рабочую одежду – смолой очень легко испачкаться, отмыть её от ткани – почти невозможно.

Мы предлагаем следующий ассортимент средств защиты:

Процесс созданияПодготовка древесины- Процесс подготовки начинается с выбора древесины: для создания столешницы рекомендуется использовать древесину карагача, однако подходят и такие породы, как вяз, ясень, акация, дуб, яблоня.

- Древесина должна быть хорошо высушена (процесс сушки может занимать от 6 месяцев до нескольких лет и протекает в особых условиях, поэтому рекомендуется брать уже готовые высушенные спилы). Это необходимо для того, чтобы смола не контактировала с влагой внутри дерева и чтобы древесина не сжалась и не расширилась со временем после создания столешницы.

- После того, как вы выбрали древесину (рекомендуем брать толщиной не больше 2-3 см), рекомендуется отшлифовать её, не задевая кору. Чем мельче зернистость наждачной бумаги (300-400), тем больше поверхность будет “запечатана” от просачивания в неё смолы. И таким образом сохранится более естественный цвет древесины. Если же вы используете наждачную бумагу бóльшей зернистости (60-80), то тон дерева будет более темным.

- Если вы взяли длинный спил/слэб, то его необходимо распилить на куски, подходящие по размерам для вашей будущей столешницы. После этой процедуры необходимо продуть поверхность древесины сжатым воздухом для удаления пыли и опилок. Если нет такой возможности, то просто обработайте дерево мягкой щеткой.

- Подготовьте ровную поверхность из фанеры или другого материала, на который можно наклеить большой лист самоклеящейся глянцевой плёнки. Это будет нижняя основа для заливки столешницы.

Клейте плёнку ровно, стараясь выпускать попадающий под неё воздух. Если вы клеите несколько длинных полосок плёнки, то делайте это без наложений одной полоски на другую.

Клейте плёнку ровно, стараясь выпускать попадающий под неё воздух. Если вы клеите несколько длинных полосок плёнки, то делайте это без наложений одной полоски на другую. - Для создания формы для бортиков необходимо взять 4 ровных гладких доски, проклеить поверхность каждой (сторону, которая будет прилегать к заливке) глянцевой плёнкой, а после – скрепить гвоздями или саморезами, чтобы получилась своего рода “рамка”.

- Примерьте форму поверх большой основы и скрепите саморезами (можно заранее прикрепить к досками небольшие деревянные бруски, а сами бруски – к основе). По итогу вы должны получить своего рода “ящик”, в который будет заливаться смола.

- Промажьте силиконовым герметиком все стыки и щели, чтобы при заливке смола не протекла из формы.

- Важный пункт! Перед заливкой необходимо смешать небольшое количество прозрачной эпоксидной смолы и промазать всю поверхность древесины тонким слоем. Данные действия необходимы для того, чтобы при заливке столешницы смола не впиталась в пористую структуру древесины и чтобы “запечатать” пузыри воздуха, которые могут выходить в заливку из древесины и застревать в толще смолы.

После промазывания расположите древесину в нужном для дальнейшей заливки смолой порядке и оставьте до полного отвердевания смолы (обычно хватает 24-36 ч).

После промазывания расположите древесину в нужном для дальнейшей заливки смолой порядке и оставьте до полного отвердевания смолы (обычно хватает 24-36 ч).

- Подготовка древесины

- Опалубка для столешницы

- Рассчитайте необходимое для вашего стола количество эпоксидной смолы. Это можно сделать с помощью нашего калькулятора расхода смолы: Калькулятор.

Вы можете посчитать расход смолы на весь объём стола, а после – вычесть из получившегося результата примерный процент, который занимает в столе древесина. - При смешивании смолы внимательно следите за временем: смешанную смолу в большом количестве нельзя долго держать в одной таре, поэтому действуйте без промедлений! Отмерьте оба компонента по указанным в инструкции пропорциям строго на весах (актуально только для наших смол), влейте в одну тару и тщательно мешайте в течение 5-7 минут: по часовой стрелке и против, соскребая материал со стенок и дна тары несколько раз и снова перемешивая.

От качества смешивания зависит качество отвердевания смолы: непромешанные участки могут плохо застыть.

От качества смешивания зависит качество отвердевания смолы: непромешанные участки могут плохо застыть. - На данном этапе можно добавить краситель или пигмент (но не больше 5 % от общей массы смолы). Добавляйте по чуть-чуть и сразу же быстро перемешивайте, пока не получите устраивающий вас результат. Не забывайте про время!

- Заливайте смолу в сухую и чистую опалубку (форму) равномерно и аккуратно, стараясь не допускать резких всплесков. Спустя некоторое время попавшие в смолу при смешивании пузырьки воздуха начнут всплывать на поверхность смолы – их можно удалить техническим феном или пламенем ручной газовой горелки (не задерживайтесь на одном месте, делайте это быстро, на расстоянии 10 см от заливки).

- Заливка столешницы

- Удаление пузырей воздуха строительным феном

Если вам не хватило рекомендуемой толщины заливки смолы, то вы можете проделать все те же процедуры спустя 36-48 ч: ориентируйтесь на состояние смолы – для повторной заливки нижний слой должен быть твёрдым (допускается некоторая гибкость и мягкость, но не жидкое состояние).

Рекомендуемый срок извлечения столешницы из формы – 2-3 суток с момента заливки. Дальнейшую обработку стола (шлифовку и полировку) рекомендуется проводить спустя 6-7 суток с момента заливки смолы.

Шлифовка и полировкаЧтобы убрать неровности, оставленные на изделии формой, необходимо отшлифовать края стола. Сделать это можно, начиная с самой крупной зернистости для устранения особо заметных дефектов и заканчивая самой мелкой (2500, наждачка-нулёвка) для подготовки поверхности к полировке.

Полируют поверхность стола при помощи особого средства – полироли. Данное средство наносят на поверхность и растирают полировальным кругом (как для полировки кузова машин) или вручную губками или тканью для полировки (однако эффект будет не такой безупречный, как при полировке кругом).

Шлифовка и полировка столешницыНожки для столаНожки для стола вы можете сделать самостоятельно из дерева или металла или же купить готовые в специализированных магазинах. Мы рекомендуем второй вариант – так вы не ошибётесь с длинной ножек, стол будет стоять ровно.

Мы рекомендуем второй вариант – так вы не ошибётесь с длинной ножек, стол будет стоять ровно.

Команда Арт Смолы всегда готова ответить на все интересующие вас вопросы в комментариях 🙂

Изготовление стола из эпоксидной смолы и дерева своими руками

Стол из эпоксидной смолы и дерева своими руками в настоящее время пользуется огромной популярностью. Такой повышенный интерес связан с отличным внешним видом предмета мебели, который может украсить интерьер любого помещения. Стол озеро, который предполагает использование только смолы и дерева, смотрится особенно эффектно. Такой предмет мебели можно мастеру изготовить самостоятельно, зная правила использования смолы и этапы ее закрепления на дереве.

Подготовка древесины

Изготовление столов из эпоксидной смолы стало хобби для множества мужчин и хорошей возможностью заработка, так как такие предметы стоят не дешево.Стол из эпоксидной смолы и дерева изготовить своими руками не очень сложно, но есть множество тонкостей. Для изготовления предмета мебели подбирается специальное дерево.

Для изготовления предмета мебели подбирается специальное дерево.

Для изготовления стола можно использовать следующие конструкции:

- Комбинированные, которые предполагают использование синтетического материала и натурального дерева.

- С наличием опоры. Смола используется только для заливки верхней части стола. Для украшения используют различные декоративные детали.

- Без опоры. Для получения готового изделия используется только смола. Таким способом можно изготовить невысокие, маленькие столики.

Цвета, используемые при производстве изделия:

- не имеет цвета;

- используется один какой-либо цвет;

- сочетаются несколько цветов (черный, голубой).

Наиболее популярны светло-бирюзовые и голубые оттенки.

Изготовление столов из смолы и дерева нужно начинать с тщательного подхода к выбору материала. Лучше всего будет смотреться древесина, которая имеет выраженный рисунок дерева. Кроме этого, подбирают выдержанную, сухую, с толстым спилом и интересными краями. Выбор материала лучше сделать в пользу слэба камерной сушки, который чаще всего изготавливается из дуба. Неплохо смотрится заготовка из тополя капового.

Выбор материала лучше сделать в пользу слэба камерной сушки, который чаще всего изготавливается из дуба. Неплохо смотрится заготовка из тополя капового.

После выбора дерева необходимо определиться с тем, как разложить заготовку. Потом при помощи инструментов проверяют насколько плотно на приспособлении лежит доска.

После определения будущего внешнего вида приступают к обработке дерева. Обработка включает: съем коры, удаление дефектов. Должно получиться чистое дерево, шлифованное, с хорошо видимым древесным рисунком. Шлифовку лучше проводить два раза с обеих сторон. Первая обработка осуществляется фрезером, она делает дерево ровным.

Вторую обработку также осуществляют фрезером, его опускают ниже на несколько миллиметров. В ходе второй обработки убираются те изъяны, которые могут испортить внешний облик будущего стола. Также доска шлифуется. Во время второй обработки при помощи болгарки, шуруповерта и других приспособлений удаляется лишняя кора.

Перед началом процесса заливки дерева, его грунтуют той смесью, которая в последствие будет использована в производстве изделия. В самом начале заливают все оставленные для создания неповторимого облика изделия не очень большие каверны, углубления, обнаруженные при первичной обработке доски. После заливки участков, их оставляют просушиться на два-три часа. Обработанные участки нужно периодически прогревать для того, чтобы выпустить воздух и удалить пузыри. После просушки участки сравнивают с деревянной заготовкой.

В самом начале заливают все оставленные для создания неповторимого облика изделия не очень большие каверны, углубления, обнаруженные при первичной обработке доски. После заливки участков, их оставляют просушиться на два-три часа. Обработанные участки нужно периодически прогревать для того, чтобы выпустить воздух и удалить пузыри. После просушки участки сравнивают с деревянной заготовкой.

Создание формы для заливки

На стол слэб с использованием эпоксидной смолы идет цельная доска. Форма стола из деревянного слэба, с применением эпоксидной заливки, выбирается любая.Она зависит от сделанной формы заливки.

Форму для заливки изготавливают, учитывая рисунок доски, ее размер. Длина формы совпадает с основой из дерева, от ее ширины зависит количество жидкости, которая будет использована при работе над столом.

Для формы готовят ровный лист материала с поверхностью без углублений и трещин. Форме делают бортики, высотой в несколько сантиметров. После того как форма собрана ее нужно герметизировать для того, чтобы жидкость не смогла вытечь из заготовки. Доску плотно прижимают к заготовке так, чтобы между бортиками и деревянной заготовкой не остались трещины и зазоры.

Доску плотно прижимают к заготовке так, чтобы между бортиками и деревянной заготовкой не остались трещины и зазоры.

Какую эпоксидную смолу использовать для изготовления столешниц

Эпоксидная смола, которая идет на столы,подбирается в зависимости от выбранной формы столешницы или общего вида готового изделия в целом. Она должна подбираться к виду дерева, которое будет залито подходящим для него раствором. Специалисты, которые занимаются изготовлением мебели из эпоксидного состава и дерева отмечают, что лучше использовать более дорогие экземпляры. Смола не так быстро теряет прозрачность и не подвержена образованию желтизны от солнечного света.

Обычно эпоксидная жидкость высокого качества прозрачная и мутнеет не скоро. Часто смолы, которые подходят для производства стола с использованием состава, включающего эпоксидную смолу, выделяются в отдельную группу.

Можно использовать эпоксидку, которая реализуется вместе с составом, который позволяет массе твердеть. Прежде чем смешивать состав необходимо внимательно изучить инструкцию, где указаны пропорции и процесс приготовление состава.

Для придания цвета в раствор вмешивается колер, и после этого раствор нагревают до 30 градусов и медленно, хорошо перемешивают. После этого в раствор добавляется отвердитель. Затем масса смешивается до состояния, где преимущественно один цвет и нет посторонних включений. Если в жидкости появляются воздушные пузырьки, их выдувают нагревательным устройством.

Чтобы произвести самостоятельно изделия из деревянной заготовки и эпоксидной смолы, нужно смешать жидкость так, чтобы она соответствовала требуемой консистенции. От этого зависит качество изготовленного предмета. Известны степени вязкости:

- Жидкая. Такой жидкостью можно обрабатывать древесину перед заливкой.

- Полужидкая. Подобный раствор удобен для производства изделий круглой формы или если есть необходимость изготовить декоративные детали.

- Густая. Жидкость такой густоты для заливки не используется. Она используется для обновления дубовых столов или производства небольших деталей, служащих украшением готового изделия.

Немаловажно для производства качественного стола из дерева и эпоксидной смолы использовать следующие данные:

- наименьший слой;

- самый большой слой;

- количество времени до введения последующего слоя;

- время до последнего затвердения.

Такие параметры нужно учитывать во время проведения заливки стола. Есть жидкость, которую можно лить только небольшим слоем, и она сохнет сутки. На изготовление стола может уйти много времени. Среди эпоксидных жидкостей есть те, которые можно заливать до 6 см и больше. В этом случае изготовление стола значительно сократится.

Для тех, кто только начинает экспериментировать с жидкостями для изготовления мебели лучше начинать с заливки смолы небольшим слоем. В этом случае легче избежать образования воздушных пузырьков при застывании слоев.

В пользу дорогих эпоксидных жидкостей свидетельствует их более продолжительная сохранность, отсутствие усадки. Дорогие смолы не уменьшаются в объеме при высыхании и смесь не портится.

Если нужно смоле придать определенный цвет, то нужно добавить специальные красители.

Если жидкость будет заливаться послойно, то цветовые включения готовят в одном из составов до включения отвердителя. Нужно наблюдать за тем, чтобы цвет был ближе к естественному.

Среди представленных эпоксидных смол можно выделить:

| Марка | Свойства |

| ЭпоксиМастер 2.0 | Высокая текучесть, умеренная реакция. Имеет свойство выравнивания. Не расслаивается, не растрескивается, отсутствует эффект «выбеливания» слоев. Смешивается с любым наполнителем. Толщина заливки слоя – 5 см. |

| Арт-Эко | Подходит для создания тонкого покрытия |

| EpoximaxX (Эпоксимакс) Decor | Прозрачная. Продается в комплекте с отвердителем. Слабо реагирует на прямой солнечный свет. Для отверждения необходимо 2 суток. Заливка толстого слоя при застывании требует большего времени. |

| QTP-1130 | Прозрачная. Самовыравнивается. Подходит для заливки слоя до трех миллиметров. Самовыравнивается. Подходит для заливки слоя до трех миллиметров. |

| Crystal Glass | Высоко устойчива к ультрафиолетовым лучам. Готовое изделие долго не желтеет и не мутнеет. |

| ПЭО-610КЭ. | Обладает высокой устойчивостью к ультрафиолетовым лучам. Готовое изделие долго не желтеет и не мутнеет. |

| MG-EPOX-STRONG | Качественная смола. Не имеет цвета. |

Эпоксидная смола имеет положительные и отрицательные характеристики, которые следует знать при работе над изделием:

| Преимущества | Недостатки |

Прочная, слабо реагирует на действие химических веществ. Не имеет запаха. Мало усаживается после затвердения материала. Стабильная структура. Процесс полимеризации осуществляется при температуре от -15 до +80 градусов. Имеет маленький процент влагопроницаемости. Устойчив к физическим повреждениям и царапинам. Не требует дорогого ухода. Стабильная структура. Процесс полимеризации осуществляется при температуре от -15 до +80 градусов. Имеет маленький процент влагопроницаемости. Устойчив к физическим повреждениям и царапинам. Не требует дорогого ухода. | При воздействии значительного нагревания в воздухе и на поверхности могут образоваться вредные вещества. Для работы с материалом нужно иметь определенный опыт и придерживаться определенных этапов и требований производства. Качественный материал имеет значительную цену. |

Сколько нужно смолы

Столы из эпоксидной смолы требуют разное количество расходного материала для приготовления готового изделия. Наибольшее количество эпоксидной смолы идет на стол без включения дерева или иного украшения.

Количество жидкости, которая может быть использовано для производства готового стола, определяется в зависимости от высоты, ширины столешницы, ее толщины. Если большая часть столешницы будет состоять из дерева, камня, материала для украшения и лишь небольшая часть из эпоксидной жидкости, то на изготовление уйдет смолы немного. Для изготовления стола «реки» достаточно 4-6 литров.

Для изготовления стола «реки» достаточно 4-6 литров.

Для производства столешницы, которая производится полностью с применением только эпоксидки без использования деревянных деталей, размеры которой составляют 100 х 60 х 5 см, уходит примерно 30 л смолы.

Столы из дерева, где столешницы из дуба имеет форму прямоугольника с размером 100*60 см, толщиной — 7 см потребуется использование меньшего количества жидкости. К примеру, основную часть занимает дуб, вставки из камня — около 2/3 будет залита эпоксидной смолой.

Переводим величины в метры и перемножаем: 1,0 × 0,6 × 0,07 = 0,042 м3. Для перевода полученного количества в литры нужно данные умножить на 1000. В итоге получается 42 литра. Такое количество нужно для залива формы стола, которая состоит полностью из состава, где преобладает эпоксидная смола. Если деревянной заготовкой, материалом для украшения заполнено 2/3 стола, то понадобится четырнадцать литров. То есть для производства столика 100×60 см уйдет около 14-15 литров эпоксидного раствора.

Следовательно, столы из массива дерева с украшениями, залитые в промежутке смолой, требуют меньшего количества состава для заливки, чем при заливе столешницы, которая полностью состоит из эпоксидного материала.

Производители эпоксидной смолы часто в инструкции указывают: каков ориентировочный расход жидкости на изготовление изделия. Так как эпоксидная смола не дает усадки, ее нужно заливать ровно по объему, и она так засохнет.

Технология заливки эпоксидной смолы на столешницу

Работа над производством стола с использованием смолы должна проводиться в отдельном помещении. Лучше, если в этом помещении будет приготовлен стол, на котором можно будет поместить форму для заливки, а затем просушки изделия и где наносится лак. Кроме этого нужно поступление воды и чтобы прямой свет не попадал на столешницу.

Производство столов из эпоксидной смолы и дерева ведется строго по технологии. Самостоятельное изготовление изделия должно начинаться с изучения описания к эпоксидной смоле. В рекомендациях к используемому материалу указано, какой слой жидкости, состоящей из эпоксидки можно заливать минимально, а какой максимально. Столы из массива дерева можно заливать тонким слоем смолы сверху. Слой смолы зависит от высоты столешницы и вида деревянной основы, а также опоры, на которой крепится столешница. Дуб требует небольшого количества смолы. Лить жидкость лучше ровной, не сильной струей при использовании приспособления, которым может быть обычная палочка.

В рекомендациях к используемому материалу указано, какой слой жидкости, состоящей из эпоксидки можно заливать минимально, а какой максимально. Столы из массива дерева можно заливать тонким слоем смолы сверху. Слой смолы зависит от высоты столешницы и вида деревянной основы, а также опоры, на которой крепится столешница. Дуб требует небольшого количества смолы. Лить жидкость лучше ровной, не сильной струей при использовании приспособления, которым может быть обычная палочка.

Тонким слоем смолы заливают дно деревянной заготовки, затем размещают элементы декора. Можно применить клей для заливки легкого декора: деревянных украшений, листьев. Выбирают слой, в котором будет находиться декор и там его закрепляют до полного высыхания. Для заливки столешницы используется тяжелый декор. Для него клей не нужен. Например, можно применять камни. Подготовленный состав выливают в форму, если высота заливки не больше пяти сантиметров, то выливают все одним разом.

Для выравнивания смолы можно использовать шпатель. Изготовленный стол закрывают полиэтиленом, чтобы на сформированное изделие не попадала пыль и мелкие частицы мусора. После того как готовый предмет мебели высох нужно заняться шлифованием, полировкой и покрытием лаком.

Изготовленный стол закрывают полиэтиленом, чтобы на сформированное изделие не попадала пыль и мелкие частицы мусора. После того как готовый предмет мебели высох нужно заняться шлифованием, полировкой и покрытием лаком.

Шлифовать изделие лучше после полного затвердения всех слоев. Шлифовка осуществляется не торопясь, обращая внимание на каждый сантиметр готового изделия.

На верхнюю часть предмета периодически льется жидкость, чтобы не было перегрева. После окончания процесса шлифовки стол обрызгивается лаком.

Чтобы стол из массива дерева получился красивым нужно придерживаться технологических рекомендаций и соблюдать все нюансы по использованию готового состава:

- смола очень быстро теряет пластичность в тепле;

- на верхний слой нельзя направлять горячую струю воздуха, так как он теряет изначально приданную форму;

- в период затвердения верхнего покрытия столешницы не нужно допускать попадания прямых солнечных лучей на готовое изделие, так как жидкость может стать желтого цвета;

- при работе с составом необходимо использовать средства защиты;

- смешивать надо эпоксидный состав медленно.

Как залить без пузырьков

Как залить стол эпоксидной смолой без пузырьков обычно указывается в инструкции, которая прилагается к продукции. Для того чтобы избежать пузырьков, смолу необходимо заливать тонкой струйкой в одно место. Лучше всего для этого применять палочку, которую нужно опустить в форму.

Для того чтобы избежать пустот в углах или внутри формы там, где находится декор, эти места заранее нужно обработать раствором, который впоследствии туда заливается.

Чтобы избежать появления пузырьков в изделии, толщина которого больше 6 см нужно проводить заливку в два этапа. Промежуток между заливом слоев должен быть одни или двое суток.

Если пузырьки все же образовались, когда изделие находилось в прохладном помещении. В этом случае нагревают верхнюю часть изделия, которая залита смолой, строительным феном. Иногда помогает избавиться от пузырьков обрызгивание ацетоном.

В этом случае нагревают верхнюю часть изделия, которая залита смолой, строительным феном. Иногда помогает избавиться от пузырьков обрызгивание ацетоном.

Нагревание и сбрызгивание ацетоном снижают натяжение поверхности, что позволяет пузырькам выйти из слоя. Если изделие еще окончательно не застыло пузырьки можно проткнуть пластиковой вилкой и аккуратно их выпустить. Затем место выравнивается с остальным слоем.

Полировка и доведение до глянцевого блеска

Изделие считается готовым после того как оно окончательно затвердело или произошло постотверждение. Изделие обязательно должно набрать прочность. Иногда на это уходит от 5 до 7 дней.

После окончательного постотверждения можно приступать к шлифованию и полировке изделия. Во время этих операций происходит придание готовому изделию ровности и доведение предмета мебели до глянцевого блеска.

Во время полировки нужно постоянно смачивать изделие водой, чтобы оно не перегревалось. Если произойдет перегрев во время полировки, смола начнет плавиться и забивать абразивную бумагу.

При полировке обращают внимание на обороты. Недостаточное количество приведет к некачественной полировке, а избыточное количество может испортить эпоксидный слой готового изделия, внешний вид столешницы и перегреть поверхность.

Во время полировки особое внимание необходимо уделить торцевой стороне столешницы. Если на торец выходит камень, его нужно было отшлифовать до окончательной заливки. Во время полировки нужно аккуратно пройти по поверхности и потом покрыть лаком.

Если предмет мебели заливной, то есть полностью состоит из эпоксидного материала, его полировать нужно с особой тщательностью. Застывшую смолу полируют с применением специальной машины. Процедура полировки может быть произведена мастером самостоятельно.

Глянцевый блеск изделию придаст обработка его полиуретановым лаком. Полиуретановый лак не только придаст глянцевый блеск отполированной смоле, но и предотвратит желтение столешницы при попадании на нее солнечных лучей.

Обработка лаком должна производиться в несколько этапов. После каждого нанесения лака нужно проводить промежуточную шлифовку. Все это даст яркий глянцевый блеск, больший, чем при одной шлифовке без использования лака.Столешница может быть отполирована до зеркального блеска, что на мебели выглядит очень эффектно.

Заключение

Таким образом, изготовление столов из дерева с использованием смолы интересное и прибыльное занятие. Столы, изготовленные из различных пород дерева и смолы, могут украсить интерьер любого помещения. При работе над изделием необходимо правильно выбрать дерево, изготовить форму для заливки, выбрать вид заливки. Производство стола имеет определенные этапы, без соблюдения которых качественное изделие не получится. Стол из эпоксидной смолы может иметь разные формы. Изготовлением таких столов мастер может заняться самостоятельно, выделив для этого отдельное помещение. В работе рассматривались требования к помещению. Оно должно быть оборудовано специальным столом, где размещается дерево. Должна быть изготовлена форма для заливки. В помещении должен быть доступ воды, и нет яркого солнечного света. Таким помещением может быть душевая комната. В этом помещении стол может быть сделан качественно и относительно быстро.

В работе рассматривались требования к помещению. Оно должно быть оборудовано специальным столом, где размещается дерево. Должна быть изготовлена форма для заливки. В помещении должен быть доступ воды, и нет яркого солнечного света. Таким помещением может быть душевая комната. В этом помещении стол может быть сделан качественно и относительно быстро.

Улетный бизнес по изготовлению мебели и предметов интерьера

Вообще, все, что связано с производством мебели и предметов интерьера в настоящее время в тренде. Но в этой статье пойдет речь об использовании эпоксидной смолы при изготовлении мебели. И это не только изготовление различных столов, зеркал, разделочных досок с использованием различных пород дерева, но и другие предметы интерьера. Золотистый цвет натурального дерева и переливы различных цветов эпоксидной смолы создают неповторимые для глаза работы. Часто получается так, что изготовленная вещь таким способом является уникальной, так как она сделана в одном экземпляре. При правильном подходе можно создавать неповторимые дизайнерские вещи, а это дорогого стоит. Особенно в наши дни, когда все копируется и штампуется.

При правильном подходе можно создавать неповторимые дизайнерские вещи, а это дорогого стоит. Особенно в наши дни, когда все копируется и штампуется.

Изделия с применением эпоксидной смолы имеют свои плюсы и минусы. Из плюсов можно назвать следующее:

· Отличные эксплуатационные свойства. Материал прочный, не боится механических повреждений, в процессе эксплуатации не образуются трещины и сколы;

· Стоимость эпоксидной смолы доступна и как результат, изделие получается по приемлемым ценам;

· Влагостойкость и износостойкость изделия;

· Уход за мебелью с применением эпоксидной смолы не сложен и не требует дополнительных трат.

Основными недостатками работы с эпоксидной смолой – дефекты из-за неправильной технологии изготовления и не соблюдения пропорций, а также порча изделия может возникнуть из-за неправильной обработки различными абразивами. Также, ставить горячие предметы на мебель с использованием эпоксидной смолы нельзя, так как смола при этом может выделять вредные вещества.

Также, ставить горячие предметы на мебель с использованием эпоксидной смолы нельзя, так как смола при этом может выделять вредные вещества.

Основным изделием, в котором используется эпоксидная смола, являются различные варианты столешниц. Они бывают нескольких видов:

· Столешница, выполненная полностью из эпоксидной смолы, прозрачная, с вкраплениями сухих цветов, монет и т.п.

· Столешницы, покрытые слоем эпоксидной смолы

· Столешницы комбинированные, с использованием дерева. Используются спилы дерева, доски различной формы и т.п.

В качестве дополнений при изготовлении столешниц используется мраморная крошка, фольга, различные бусины, галька, полудрагоценные камни и т.п. В смолу добавляют различные красители, люминесцентный порошок.

Для изготовления стола и дерево и эпоксидная смола должны быть тщательно выбраны. Дешевые варианты составов обычно быстро мутнеют и желтеют. Смешивать эпоксидку с отвердителем необходимо строго по инструкции. Существует различная вязкость эпоксидной смолы и применять ее требуется в зависимости от варианта выбранной столешницы:

Смешивать эпоксидку с отвердителем необходимо строго по инструкции. Существует различная вязкость эпоксидной смолы и применять ее требуется в зависимости от варианта выбранной столешницы:

· Жидкая смола. Легко стекает с палочки, хорошо пропитывает дерево, проникая во все поры;

· Полужидкая смола. Часто применяется для изготовления декоративных изделий, круглого стола с применением древисины;

· Густая смола, применяется для украшений, для реставрации стола. Для изготовления новых столов с применением дерева она не подходит.

Делать столы из эпоксидной смолы нужно не торопясь. Для заливки столов нужно сделать форму, обычно для этого подходит стекло. Можно борта формы сделать и из досок, на дно положить полиэтиленовую пленку. Лить смолу надо осторожно, максимальная толщина слоя 5-6 мм., для выравнивания используют шпатель. Если толщина больше, то заливку делают в несколько этапов. После заливки первого слоя нужно подождать 2-е суток. После застывания изделие шлифуют, полируют и покрывают лаком. При шлифовке, на поверхность изделия, периодически поливается вода во избежание перегрева. При застывании смола, от попадания на изделие солнечного света, может пожелтеть, при работе на морозе – верхние слои могут расслоиться. Идеальная температура для работы 20-22 градуса, наличие вентиляции. Стандартный расход смеси на 1м2 составляет 1,1 литра, при заливке слоя толщиной 1 мм. При добавлении красителя, на 2 литра смеси 100 грамм красителя.

После застывания изделие шлифуют, полируют и покрывают лаком. При шлифовке, на поверхность изделия, периодически поливается вода во избежание перегрева. При застывании смола, от попадания на изделие солнечного света, может пожелтеть, при работе на морозе – верхние слои могут расслоиться. Идеальная температура для работы 20-22 градуса, наличие вентиляции. Стандартный расход смеси на 1м2 составляет 1,1 литра, при заливке слоя толщиной 1 мм. При добавлении красителя, на 2 литра смеси 100 грамм красителя.

Оборудование для начала работы:

· Сборочный стол, собственно, на котором и будут происходить основные работы;

· Фрезер;

· Лобзик;

· Шлифовальная машинка;

· Дополнительные инструменты и материалы– струбцины, шлифовальные шкурки, фен (изгонять пузырьки смеси), пистолет для клея, триммеры, ведро, кисточки и прочее. Также не забудьте про средства индивидуальной защиты.

Сумма затрат зависит от изделия. Наценка минимальная составляет 50-80%. Реклама для поиска клиентов в сети интернет, социальные сети. В бутики столы на реализацию не торопитесь отдавать, продавайте сами, так как ваш товар единичный и никто кроме вас не сможет правильно рассказать про древесину. При работе в одиночку за месяц можно сделать 8-10 столов.

Это один из вариантов гаражного бизнеса, так как начинать его можно имея или арендуя гараж. На первое время производственной площади 20м2 вполне будет хватать. Удачи в бизнесе.

Столярная мастерская «СТОЛ РЕКА»Столы из слэбов и эпоксидной смолыСанкт-Петербург +7 (812) 627-65-09

Оборудование для изготовления столов из слэбов

Для создания столов из слэба мало иметь хорошие руки, необходимы также определенные инструменты и оборудование, без которых не получится сделать стол из слэба. Ниже мы напишем список необходимого оборудования для создания столов из слэба. Конечно к данному списку можно добавлять еще что-то, но уже имея данное оборудование вы можете приступать к созданию качественного и уникального стола из слэба.

Конечно к данному списку можно добавлять еще что-то, но уже имея данное оборудование вы можете приступать к созданию качественного и уникального стола из слэба.

Фрезерный станок по дереву для создания стола из слэба

Фрезерные станки относятся к наиболее популярному столярному оборудованию и используются для резки всевозможных деталей из натурального дерева, фрезерования профилей и рельефных элементов, а так же обработки древесных заготовок и придания им необходимой формы и конфигурации. К примеру, с помощью фрезерного станка удобно выбирать пазы и обрабатывать кромки изделий, а также производить интерьерные элементы вроде плинтусов и резать шипы специальной кареткой. Если же использовать дополнительные приспособления, позволяющие существенно расширить возможности фрезерных станков по дереву, можно изготавливать и детали повышенной сложности. Например при изготовлении столов из слэба.

Фуганок для изготовления стола из слэба

Фуганок — это специальный ручной механический или электрический инструмент для выравнивания поверхности заготовки из дерева. Он есть у любого столяра, без приспособления не обходится обработка доски и массива. Для обтесывания заготовки требуется сила. Профессионалы чаще пользуются электрическим фуганком. Он обладает: большей массой и прижимным усилием, точнее обрабатывает заготовки, работа идет намного быстрее, инструмент имеет набор сменных насадок Особенность применения электрического фуганка – возможность его крепления к верстаку. Получается станок, заменяющий специальное стационарное оборудование. Он удобен для дома или в небольшой мастерской.

Он есть у любого столяра, без приспособления не обходится обработка доски и массива. Для обтесывания заготовки требуется сила. Профессионалы чаще пользуются электрическим фуганком. Он обладает: большей массой и прижимным усилием, точнее обрабатывает заготовки, работа идет намного быстрее, инструмент имеет набор сменных насадок Особенность применения электрического фуганка – возможность его крепления к верстаку. Получается станок, заменяющий специальное стационарное оборудование. Он удобен для дома или в небольшой мастерской.

Рейсмусовый станок по дереву для изготовления стола из слэба

Правильно обработанная доска — с ровными и параллельными сторонами, имеющая одинаковую толщину по всей длине — это отправная точка, с которой начинается любой столярный проект. Главная роль на этом этапе отведена рейсмусовому станку; он незаменим для подготовительной обработки пиломатериалов — калибровки досок по толщине и для ряда других операций. Его по праву считают одним из главных станков, с которого начинается домашняя столярка. Основная функция этого станка — простругивание досок в размер по толщине. Пропуская доску через рейсмус и поочередно обрабатывая каждую ее пласть, вы получаете начисто обработанную заготовку с параллельными сторонами и одинаковой толщиной по всей длине. Калибровка по толщине — это главная, но не единственная функция рейсмуса. Следует отметить, что возможности рейсмуса можно использовать и для других операций: фугования кромок, калибровки досок по ширине и даже устранения некоторых видов коробления.

Основная функция этого станка — простругивание досок в размер по толщине. Пропуская доску через рейсмус и поочередно обрабатывая каждую ее пласть, вы получаете начисто обработанную заготовку с параллельными сторонами и одинаковой толщиной по всей длине. Калибровка по толщине — это главная, но не единственная функция рейсмуса. Следует отметить, что возможности рейсмуса можно использовать и для других операций: фугования кромок, калибровки досок по ширине и даже устранения некоторых видов коробления.

столы из слэбов и эпоксидной смолы

Видео от наших мастеров. Изготовление стола из слэба и смолы

Одноминутное видео о том, как наши мастера изготавливают стол-реку из слэба и эпоксидной смолы. На самом деле, изготовление стола из слэба и смолы в среднем занимает около 15 дней, но в данном видео мы уместили весь процесс и все этапы создания стола из слэба и эпоксидной смолы всего в одну минуту. Желаем вам приятного просмотра! Мы будем очень признательны, если вы доверитесь нам и закажете стол из слэба в нашей мастерской. Мы приложим все усилия, чтобы вы не разочаровались в своём выборе и остались довольны результатом нашей работы!

Желаем вам приятного просмотра! Мы будем очень признательны, если вы доверитесь нам и закажете стол из слэба в нашей мастерской. Мы приложим все усилия, чтобы вы не разочаровались в своём выборе и остались довольны результатом нашей работы!

Звоните, пишите, приезжайте! Мы подробно ответим на все ваши вопросы. Зачастую всего лишь один звонок экономит несколько часов жизни, потраченных на бесконечные поиски нужной информации. Будем рады, еслы вы приедете к нам в гости на производство. Посещение мастерской осуществляется по предварительной записи

Пошаговое руководство по изготовление стола-водопада с использованием эпоксидной смолы Z-Mass Epoxy

Необычные предметы интерьера возможно сделать своими руками из доступных материалов. Вниманию читателя предлагается подробная инструкция по изготовлению стола-водопада из древесины и эпоксидной смолы на металлическом каркасе. Необрезная доска будет служить берегами, а водная поверхность имитируется подкрашенной эпоксидной смолой. Такое сочетание в готовом изделии дает потрясающий эффект, в результате выполненных работ вы получите уникальную вещь, способную украсить любое помещение.

Такое сочетание в готовом изделии дает потрясающий эффект, в результате выполненных работ вы получите уникальную вещь, способную украсить любое помещение.

Инструменты и расходные материалы

Для реализации проекта по изготовлению стол-река потребуется оборудованная мастерская или помещение с электроснабжением и хорошей вентиляцией. Основные работы выполняются с использованием следующих инструментов:

- Дисковая митральная пила.

- Циркуляционная пила.

- Сварочный инвертор.

- Станок строгальный или рубанок электрический.

- Машинка шлифовальная.

- Дрель электрическая или шуруповерт.

- Струбцины винтовые.

- Измерительный инструмент: шнур тонкий или леска, длинная металлическая линейка, рулетка, угольник, строительный уровень.

Для изготовления необходимой оснастки и собственно стола-водопада потребуются следующие расходные материалы:

- Доска необрезная из древесины хвойных или лиственных пород, достаточно большого размера толщиной не менее 30 мм.

- Быстросохнущий эпоксидный грунт MyEpoxy Primer 2K.

- Смола эпоксидная двухкомпонентная, в нашем случае Z-Mass Epoxy.

- Пигмент красящий металлический зеленый и синий, а также небольшое количество алюминиевой пудру.

- Труба профильная квадратного сечения 25×25 мм.

- Лента герметизирующая.

- Двухкомпонентное бесцветное масло для пропитки.

Технология изготовления упомянутого стола-водопада сравнительно несложная, но требует точно следования данной инструкции и выполнения следующих операций:

- Подготовка деревянной основы для столешницы.

- Устройство формы.

- Расчет необходимого количества эпоксидной смолы и заливка формы.

- Изготовление металлического каркаса для стола.

- Очистка, грубая и чистовая обработка заготовки стола-водопада.

- Разрез заготовки и стыковка столешницы под прямым углом.

- Сборка и финишная обработка поверхностей.

Этап 1. Подготовка деревянной основы для столешницы

В качестве материала для наружных кромок стола подойдет любая доска с необрезанными краями достаточной толщины. Она может иметь неглубокие дефекты и трещины. В первую очередь очищаем ее от коры и загрязнений и производим разметку линии разреза.

Для удобства выполнения данной операции используем тонкий шнур и длинную металлическую линейку.

Последняя во избежание смещения фиксируется при помощи струбцин и служит направляющей для митральной дисковой пилы при разрезании заготовки.

Пропускаем обе части доски через строгальный станок и путем многократного фрезерования добиваемся нужной толщины.

При помощи циркуляционной пилы укорачиваем обе заготовки до нужной длины.

Используя электрическую шлифовальную машинку, производим грубую обработку поверхностей, особое внимание уделяем непрочным осыпающимся участкам.

Заполняем трещины в древесины быстросохнущим эпоксидным грунтом MyEpoxy Primer 2K при помощи деревянного шпателя и выдерживаем ее до отверждения. Это необходимо для стабилизации кромки и исключения возможности утечки смолы во время заливки.

Этап 2. Устройство формы

Переходим к изготовлению необходимой оснастки. Нам потребуется форма для заливки основу, которой составляет лист ламинированной фанеры, OSB или ДСП и четыре деревянных планки для рамки.

Чтобы избежать контакта эпоксидной смолы с материалом формы все ее внутренние части оклеиваем герметизирующей лентой (скотчем) или обрабатывают специальными разделительными составами.

Сборку приспособления осуществляем при помощи саморезов, стыки дополнительно уплотняем акриловым герметиком (именно акриловым). Это позволит избежать вытекания смолы.

Это позволит избежать вытекания смолы.

Внутрь формы укладываем обе части заготовки таким образом, чтобы криволинейные поверхности были обращены друг к другу.

Закрепляем обе половинки внешних кромок столешницы в форме при помощи саморезов или струбцин. Тем самым исключается возможность перемещения заготовок друг относительно друга.

Выставляем форму строго горизонтально при помощи строительного уровня, положение оснастки в пространстве контролируем в продольном и поперечном направлении.

Этап 3. Расчет необходимого количества эпоксидной смолы и заливка формы

Приступаем к одной из самых интересных операций: к непосредственному изготовлению столешницы.

Производим расчет необходимого объема эпоксидного компаунда для чего выполняем следующее действия:

- Делим заготовку на несколько частей (от 4 до 8) в пределах, которых кривые линии берегов реки практически прямые.

В результате у нас образуется некоторое количество трапеций.

В результате у нас образуется некоторое количество трапеций. - Измеряем длины их оснований — расстояние между кромками заготовок для каждой из частей, складываем их и делим на два. Результат умножаем на высоту трапеции (расстояние между основаниями) в итоге получаем площадь геометрической фигуры.

- Суммируем площади всех частей и умножаем на толщину доски-заготовки.

Результат произведения и является необходимым объемом эпоксидной смолы. С учетом погрешности наших вычислений и возможных потерь увеличиваем данную цифру примерно на 15%.

В двух емкостях разводим эпоксидную смолу Z-Mass Epoxy — соотношение основы и отвердителя 2 к 1. В одну часть добавляем синий, в другую зеленый пигменти тщательно перемешиваем. В обе емкости дополнительно вводим небольшое количество алюминиевой пудры для придания руслу реки особого оттенка.

Берем обе банки и одновременно вливаем их содержимое в промежуток между заготовками, закрепленными в форме и имитирующими берега реки. При этом происходит смешивание эпоксидной смолы, окрашенной в разные цвета, что дает потрясающий эффект. Оставляем столешницу в покое на 72 часа для отвердения.

При этом происходит смешивание эпоксидной смолы, окрашенной в разные цвета, что дает потрясающий эффект. Оставляем столешницу в покое на 72 часа для отвердения.

Этап 4. Изготовление металлического каркаса для стола

Следующий шаг связан с выполнением сварочных работ, для чего необходимы определенные навыки. Берем стальную трубу квадратного сечения и отмеряем при помощи рулетки семь отрезков для каркаса: три парных детали и одну перемычку. Разрезаем заготовки при помощи угловой шлифовальной машинки (болгарки).

При помощи наждака обрабатываем края деталей от заусенец.

Этап 5. Очистка, грубая и чистовая обработка заготовки стола-водопада

По завершении процесса отвердения эпоксидной смолы разбираем рамку. Выкручиваем саморезы, крепящие основу формы к столешнице, отделяем ее от заготовки при помощи ножа и металлического шпателя.

Выкручиваем саморезы, крепящие основу формы к столешнице, отделяем ее от заготовки при помощи ножа и металлического шпателя.

На нижней стороне столешницы мы наблюдаем затекание смолы между нею и основанием.

Пропускаем полученную плиту через строгальный станок и выравниваем ее фрезерованием. Данную операцию можно выполнить при помощи ленточной шлифовальной машинки с крупнозернистым наждаком.

Выявленные после грубой обдирки поверхности дефекты на лицевой и изнаночной поверхности заполняем быстросохнущей окрашенной эпоксидной смолой Color Cast Epoxy.

Обрезаем края заготовки при помощи циркулярной пилы.

Этап 6. Разрез заготовки и стыковка столешницы под прямым углом

Вновь возвращаемся к циркулярной пиле, наклоняем диск под углом в 45° и фиксируем его в таком положении.

Разрезаем столешницу на две части большая из них будет верхней частью водопада, меньшая — нижней. Последнюю разворачиваем на 180° и делаем еще один разрез, что позволит нам состыковать детали под прямым углом.

Во избежание утечек клея при соединении поверхностей вдоль обрезов наклеиваем скотч.

При помощи струбцин закрепляем верхнюю часть столешницы к верстаку вместе с фиксирующими уголками. Промазываем обрез быстроотвердевающей эпоксидной смолой, стыкуем ее с нижней частью водопада и в таком положении фиксируем при помощи второй пары струбцин.

Этап 7. Сборка и финишная обработка поверхностей

После выдержки промежутка времени необходимого для полного отвердения эпоксидной смолы и вынимаем практически готовую столешницу из зажимов.

Обрабатываем все поверхности двухкомпонентным маслом Rubio Monocoat Zero VOC 2 в несколько слоев. Данный состав придает и древесине и эпоксидной смоле особый оттенок.

С использованием струбцин и аккумуляторного шуруповерта прикручиваем, сделанную нами заготовку к металлическому каркасу. Работы завершены и у нас получился стол-река с водопадом из окрашенной эпоксидной смолы и деревянными кромками.

Столы из эпоксидной смолы и слэба дерева на заказ

Нравятся наши работы? Обращайтесь!

Сделаем ИМЕННО ВАШ СТОЛ, по Вашим размерам и пожеланиям.

Звоните +7 (926) 522-27-26, пишите [email protected], Приезжайте к нам на производство.

Не знаете какой стол выбрать?

Если Вы не знаете, какой именно стол Вам нужен или как он впишется в ваш интерьер, то на этот случай у нас в штате есть талантливые дизайнеры и конструкторы мебели. Всегда придем на помощь.

Внимание: Есть столы в наличии!

На нашем производстве в наличии всегда большой выбор ГОТОВЫХ СТОЛОВ.

Для уточнения, что из столов есть в наличии ЗВОНИТЕ +7 (926) 522-27-26 или ПИШИТЕ в WhatsApp: +7 (926) 522-27-26

Уникальные технологии по заливке стола смолой

У нашей компании есть собственные, проверенные временем технологи по заливке столов из слэбов эпоксидной смолой. Со временем эпоксидная смола не желтеет, не отходит от древесины и не трескается. Затвердевшая, она легко протирается, не царапается и выдерживает большие нагрузки.

На нашем производстве опытный технолог определяет индивидуальную формулу смолы для каждого стола!

Состав смолы зависит от формы и сорта дерева, формы слэба, температуры и влажности помещения, где происходит заливка, и многих других внешних факторов.

Эпоксидная смола может быть как прозрачной, так и окрашенной в любой цвет по желанию заказчика, всё зависит только от Вашей фантазии.

Мы делаем ПРАВИЛЬНУЮ заливку столов!

Сделать идеальную заливку стола смолой – не простая задача. Но мастера мебельной мастерской Hard Massive любят и умеют делать это отменно!

Но мастера мебельной мастерской Hard Massive любят и умеют делать это отменно!

Мы умеем красиво и грамотно отшлифовать полученные элементы и быть уверенными, что смола сохранит свой вид и не разочарует владельцев долгие годы!

Вам нужен стол из эпоксидной смолы и дерева?

Столы из массива дерева и смолы изготавливаются на нашем производстве в Москве. Доставка осуществляется по всей России.

Вы всегда можете приехать к нам, выбрать материал и обсудить детали Вашего будущего стола из смолы и дерева. Адрес производства в разделе Контакты.

Как сделать стол из эпоксидной смолы — Blacktail Studio

Дополнительный совет: оставьте ведро с эпоксидной смолой на 15 минут после полного перемешивания. Это позволит большинству микропузырьков подняться на поверхность. Через 15 минут просто вернитесь и лопните пузыри пропановой горелкой.

На картинке слева показано, как пузыри поднимутся, если оставить их в покое на 10-15 минут. Если вы привыкли работать с традиционными эпоксидными смолами и беспокоитесь, что за это время они начнут застывать, можно расслабиться.Вы можете без проблем оставить эту смолу в ведре на два часа или больше. На картинке выше показан быстрый проход, когда факел лопает все эти пузыри.

Перегрев

При смешивании эпоксидной смолы возникает экзотермическая реакция. Это просто означает, что он нагревается. У каждой эпоксидной смолы есть предел толщины, которую она может заливать из-за этой реакции. Чем больше эпоксидной смолы смешано, тем горячее она станет. Ecopoxy может легко нагреться до 120 F. Гораздо жарче, чем это, и он будет трескаться, пузыриться и обесцвечиваться.Это происходит при заливке глубиной около 1,75 дюйма. Эпоксидная смола West System разработана как тонкий слой и реагирует примерно на 1 / 8-1 / 4 дюйма. Поэтому убедитесь, что вы используете эпоксидную смолу, подходящую для вашей толщины. Я слежу за своими наливами с помощью инфракрасного временного пистолета. Эпоксидная смола достигает пика примерно через 12-18 часов, поэтому рекомендуется следить за этим в течение этого времени. Если вы беспокоитесь о перегреве разливной жидкости, вам может помочь простой коробчатый вентилятор. Я не могу не подчеркнуть, насколько фанат (или два или три) могут помочь спасти проект. Часто добавляю «на всякий случай».А поскольку вам не нужно добавлять вентиляторы до тех пор, пока эпоксидная смола не начнет превращаться в гель, любая пыль, которая оседает на поверхности, будет удалена при подъеме на поверхность стола.

Подождите…

Если вы используете жидкий краситель, на этом все готово. Повторите попытку через 72 часа, и он должен быть вылечен. Если вы используете порошковые пигменты и хотите получить на готовом изделии крутой вихревой узор, повторите попытку примерно через 12 часов. Смола, вероятно, все еще будет довольно жидкой, и большая часть вашего пигмента, вероятно, осела. Покрутите его пластиковым ножом, заколкой для волос или даже феном, чтобы получился крутой волнистый узор.Повторите попытку через 6 часов или около того. Если пигменты снова осели, повторите процесс завихрения. Продолжайте проверять, пока смола не станет примерно такой же густой, как жидкий сироп. Вы не хотите перемешивать загустевшую эпоксидную смолу, потому что это вызовет образование пузырей, которые не смогут лопнуть. Так что будьте осторожны при завихрении.

Обычно для отверждения этих смол требуется не менее 72 часов. Однако я обычно жду как минимум неделю, прежде чем вынимать из формы. Это обеспечивает почти максимальную твердость.

Как сделать стол из эпоксидной смолы своими руками — Пошаговое руководство ~ Инженер по деревообработке

Необычно выглядит стол из эпоксидной смолы своими руками. Благодаря использованию смолы можно создавать неповторимые дизайны, которые потрясающе смотрятся в любом интерьере. С помощью эпоксидной смолы можно превратить обычное дерево в настоящее произведение искусства!

Этот стол также известен как эпоксидный столик реки. С прозрачным эпоксидным покрытием он выглядит почти как два стола, разделенные пропастью!Если вы хотите узнать больше о деревообработке, и ремесле, волшебстве — ознакомьтесь с нашей электронной книгой «Деревообработка и ремесло»! 🙂

Характеристики материала

Эпоксидные смолы — синтетические соединения олигомеров.Этот материал не используется в «чистом» виде. Его свойства проявляются только после контакта с отвердителем.

Кусочек горной реки внутри вашего обеденного стола!Изменяя комбинацию основных компонентов, можно получить смолы с разными характеристиками:

- Твердый

- Жидкий

- Прочность

- Каучукоподобная и др.

Если вы хотите увидеть больше деревообработка и ремесло волшебство — ознакомьтесь с нашими Деревообработка и ремесло электронная книга! 🙂

Область применения эпоксидной смолы зависит от ее модификации.Список и особенности последних приведены в таблице ниже.

| Тип | Технические характеристики |

|---|---|

| Химический | Для его получения в смолы, которые вступают с ними в контакт (полиэфирные спирты и другие), добавляют различные химические вещества. Эти компоненты изменяют характеристики основного ингредиента. |

| Физические свойства | Модификация достигается добавлением к смолам вещества, которое не связывается с ними. |

Стол из эпоксидной смолы «Сделай сам» изготавливается путем нанесения синтетического материала на деревянную основу. В результате получается продукт, обладающий высокой стойкостью к химическим веществам.

Уникальный стол из мрамора и смолыПодготовка столешницы из эпоксидной смолыЕсли вы хотите увидеть больше деревообработка и ремесло волшебство — ознакомьтесь с нашей электронной книгой Деревообработка и Ремесло! 🙂

Чтобы сделать стол из эпоксидной смолы, помимо подготовки деревянной основы необходимо смешать синтетический материал и отвердитель.Характеристики состава зависят от соотношения обоих компонентов. Избыточное или недостаточное содержание отвердителя способствует снижению:

- Долговечность стола

- Стойкость к химикатам и воде

В этом случае из смолы выходит излишек отвердителя. В большинстве случаев при изготовлении различных изделий из этого материала соотношение исходных компонентов составляет 1: 1 или 1: 2

.Эпоксидные столы отличаются по внешнему виду и характеристикам синтетического материала.Последний может быть холодным или горячим. Для изготовления речных столов из смолы в домашних условиях в основном используют первый вид вещества.

В процессе затвердевания синтетический состав почти не дает усадкиЕсли вы хотите узнать больше о деревообработке, и ремесле, волшебстве — ознакомьтесь с нашей электронной книгой «Деревообработка и ремесло»! 🙂

Плюсы и минусы таблицы для эпоксидной смолы своими руками

Столы из эпоксидной смолыобладают следующими преимуществами по сравнению со стандартными деревянными конструкциями:

- Иметь уникальный внешний вид

- Водонепроницаемость

- Неограниченные возможности для дизайнерских решений

Столешница из пластмассы круглая гладкаяЕсли вы хотите увидеть больше деревообработка и ремесло волшебство — проверьте из нашей электронной книги «Деревообработка и ремесло»! 🙂

В процессе застывания синтетический состав практически не дает усадки.Столы из эпоксидной смолы можно изготовить с использованием дополнительных материалов:

- Фосфоресцентная и другая краска

- Резина

- Крышки для бутылок вина и т. Д.

Среди недостатков столов из эпоксидной смолы выделяется их более высокая стоимость. Стоимость покрытия одного стола в зависимости от типа, размера и конструкции составляет десятки литров синтетического материала.

Если это звучит как отказ от сделки, вы можете подумать о чем-то более доступном, например, о деревянном журнальном столике или обеденном столе в фермерском доме, сделанном своими руками!