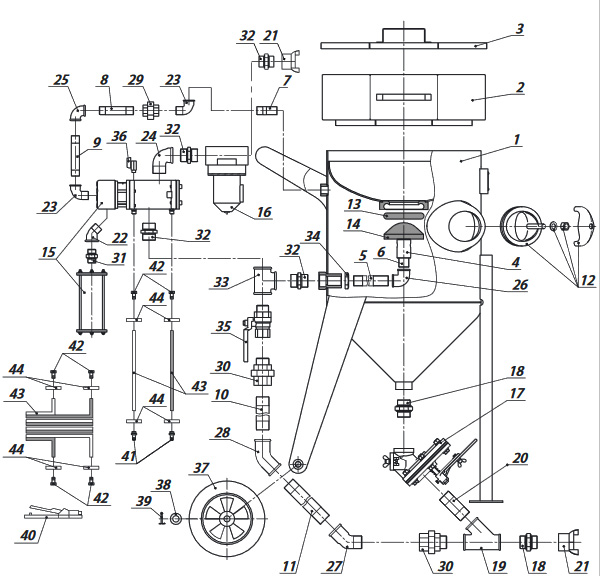

Как сделать пескоструйный аппарат своими руками: устройство, процесс сборки, комплектующие

Автор admin На чтение 6 мин. Просмотров 1.4k. Опубликовано

Главный принцип работы пескоструйного аппарата – чем больше давление, тем выше производительность процесса абразивной обработки — не предполагает присутствие в конструкции подобных агрегатов сложных или дорогостоящих узлов.

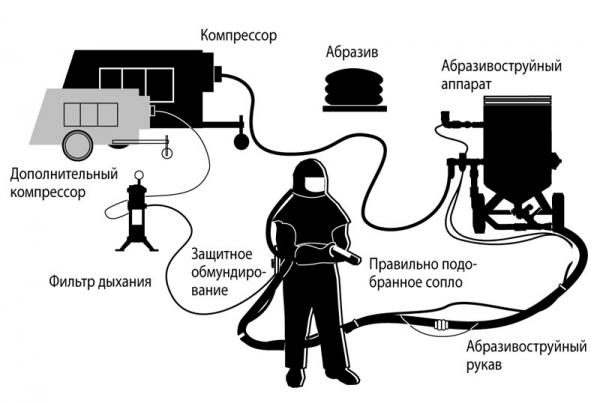

Любой аппарат состоит из резервуара с песком, генератора (или баллона) сжатого воздуха и пистолета-распылителя. В итоге, самодельный пескоструйный аппарат может собрать любой начинающий слесарь, соединив с помощью специальных шлангов готовые или самодельные узлы и детали. И в данной статье мы познакомим наших читателей с технологией сборки самодельных пескоструек.

Содержание

- Разновидности конструкций пескоструйных аппаратов

- Комплектующие пескоструйных аппаратов

- Пескоструйный аппарат своими руками: схема сборки

- Упрощенный процесс сборки пескоструйного аппарата

Разновидности конструкций пескоструйных аппаратов

Перед тем, как сделать пескоструйный аппарат, вам придется выбрать одну из схем компоновки пескоструйного аппарата. Конструкционные схемы заводские агрегатов предполагают следующие варианты компоновки основных узлов:

Конструкционные схемы заводские агрегатов предполагают следующие варианты компоновки основных узлов:

Всасывающий вариант, для которого характерно использование энергии сжатого воздуха не только в процессе распыление абразивного облака, но и в ходе забора (всасывания) песка из резервуара. Такие конструкции реализуются без особых затруднений. Однако всасывающие пескоструйные аппараты используются лишь для легкой очистки поверхностей. Шлифование и прочие энергоемкие операции всасывающим пескоструйкам противопоказаны.

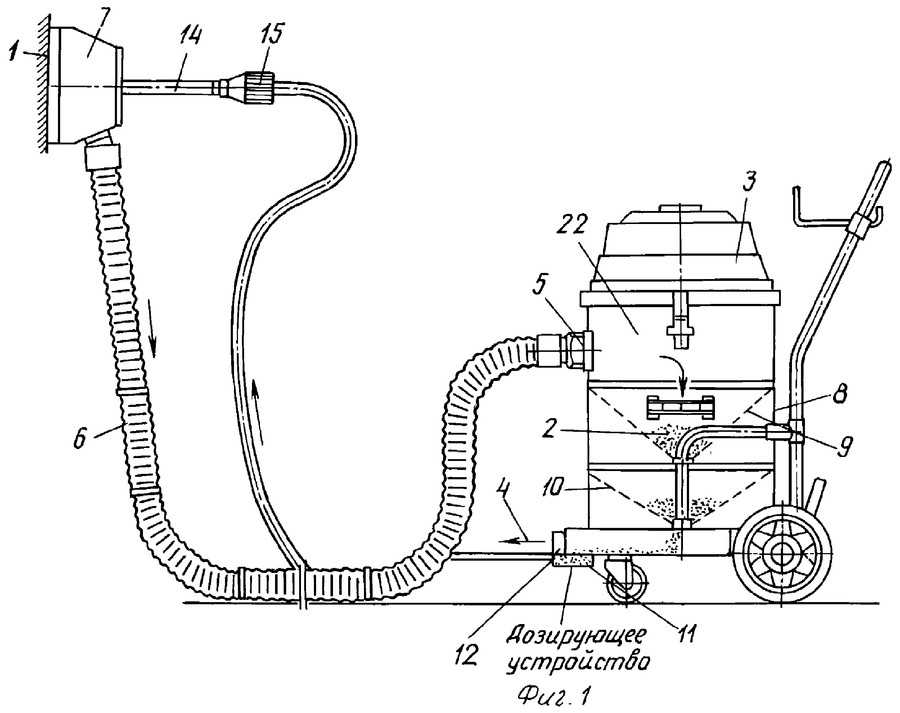

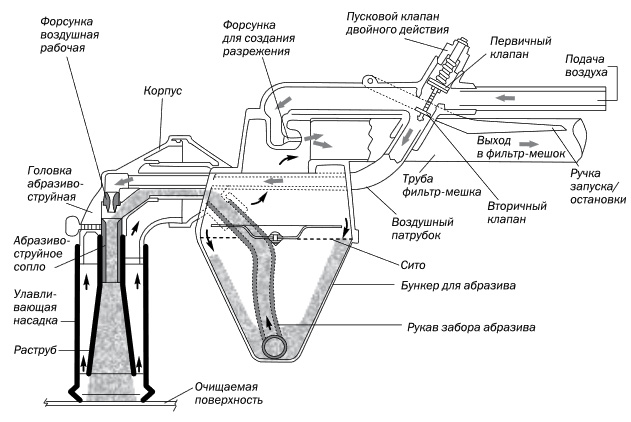

Вакуумный вариант, предполагающий циклическую схему использования абразивного материала, который собирается из поддона и транспортируется в резервуар прямо в процессе пескоструйной обработки. Разумеется, такая схема усложняет конструкцию агрегата. Поэтому вакуумные пескоструйные аппараты в кустарных условиях практически не производятся. Да и практика повторного использования абразива интересна только в случае массового применения технологии пескоструйной обработки, что характерно только для крупносерийного производства.

Пневматический вариант, функционирующий в условиях максимально возможного давления и в системе забора и в пистолете-распылителе. Именно поэтому самодельные пневматические пескоструйки не имеют ни малейшего шанса на существование: построить такой аппарат без точных инженерных расчетов и чертежей практически невозможно. Но даже подробный чертеж пескоструйного аппарата высокого давления, дополненный схемой сборки, не приблизит вас к желаемому результату – в домашних условиях монтаж подобных конструкций попросту невозможен, из-за отсутствия технологий кустарной сборки систем, работающих под высоким давлением.

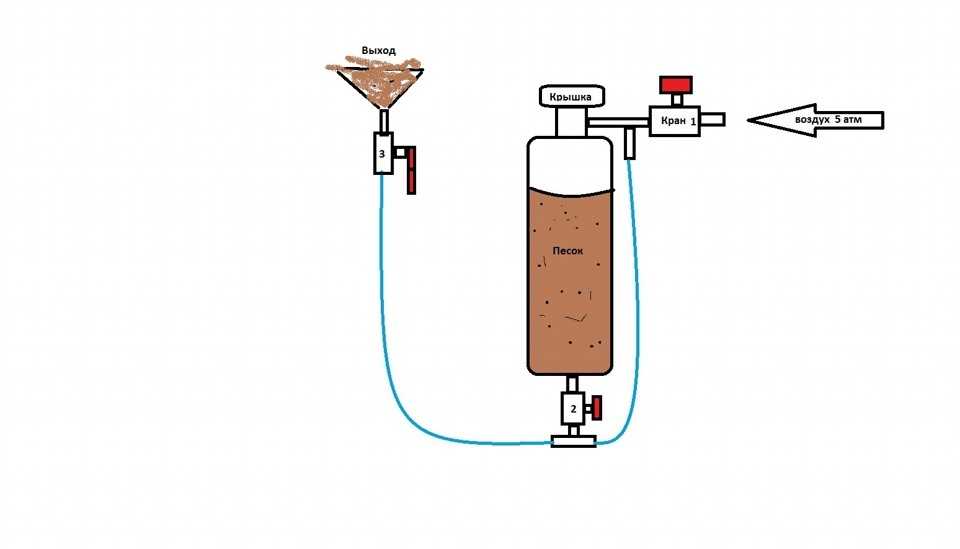

В итоге, своими руками вы сможете собрать только всасывающий аппарата с напорной или инжекторной схемой подачи абразивного материала в рабочую зону. Отличия в конструкциях заключаются в том, что при напорной схеме работы сжатым воздухом «питается» и пистолет и резервуар с песком, а в инжекторной схеме – воздух подается только в пистолет, а песок попадает в рабочую зону «самотеком».

В итоге, напорная схема пескоструйного аппарата обеспечивает лучшую производительность, но требует намного большего расхода сжатого воздуха, а инжекторный вариант, при меньшей производительности, расходует совсем незначительный объем воздуха и более подходит для бытового применения или мелкосерийного производства.

Исходя из вышесказанного, лучшей схемой компоновки пескоструйного аппарата, собираемого своими руками, является всасывающий вариант конструкции с инжекторной подачей абразива.

Комплектующие пескоструйных аппаратов

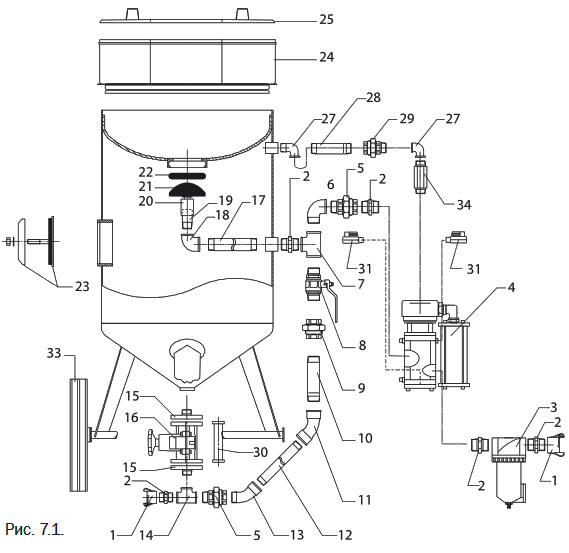

Устройство пескоструйного аппарата предполагает компоновку подобного агрегата из трех групп комплектующих, именно:

- Компрессионной группы, в которую входит генератор (или баллон) сжатого воздуха, редуктор и соединительные шланги.

- Узла хранения и транспортировки абразивного материала, который состоит из резервуара, шлангов подачи и регулятора объемов подачи (пропускной способности) абразива.

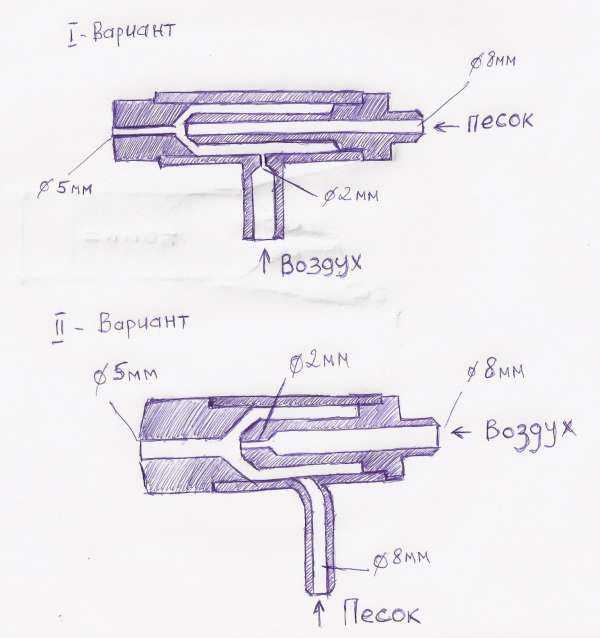

- Распыляющего узла (пистолета), который состоит из смесителя (где формируется абразивная взвесь), сопла, (распыляющей форсунки) и органов управления подачей песка и сжатого воздуха.

Соответственно, для сборки самодельной пескоструйки нам понадобится полный комплект деталей и узлов, относящихся и к первой, и ко второй, и к третьей группе.

Поэтому перед сборкой вы должны приобрести следующие детали:

- Компрессор мощностью не менее трех киловатт и производительностью не менее 500 литров/минуту.

- Стальная емкость для абразивного материала, в качестве которой можно использовать обычный баллон для портативных газовых плиток или емкость из-под старого огнетушителя.

- Регуляторы пропускной способности – шаровые краны.

- Два отрезка резинового шланга: первый – диаметром на 14 мм и длиной до 2 метров, второй – диаметром 10 миллиметров и длиной до пяти метров.

- Стальные штуцеры с двумя резьбовыми торцами, диаметром 15 миллиметров.

- Сопло для пескоструйного аппарата – высокопрочная форсунка из вольфрама, приобретаемая только в «заводском» исполнении. Обычные форсунки забьются или поменяют диаметр пропускного отверстия за считанные минуты.

- Фум-лента, для изоляции резьбовых соединений, цанговые зажимы или винтовые хомуты – для монтажа шлангов.

Сборку аппарата рекомендуют начинать только после покупки всех составляющих из этого списка.

Пескоструйный аппарат своими руками: схема сборки

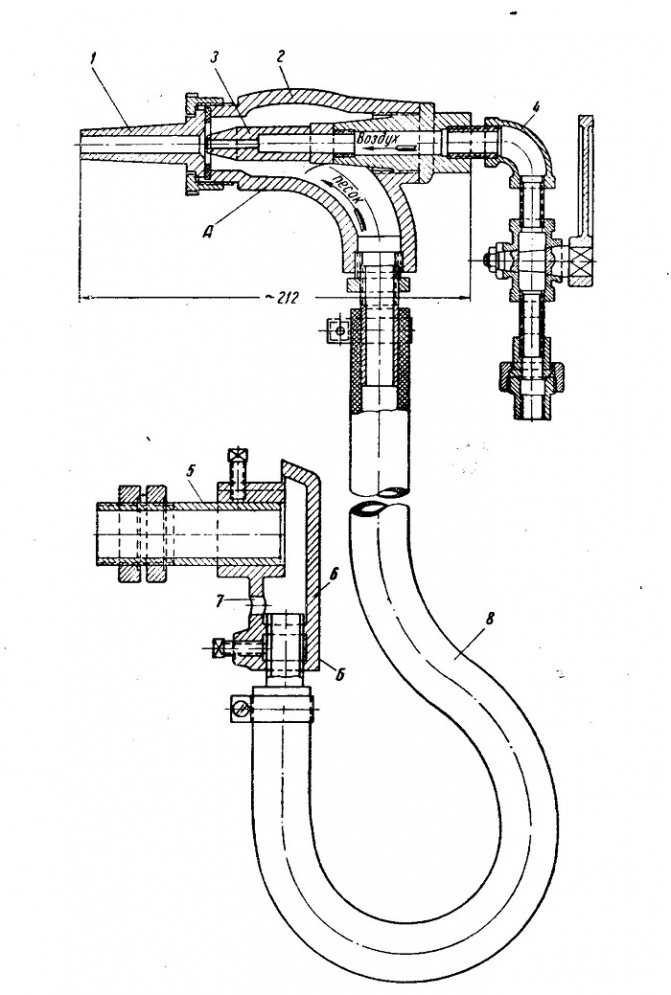

Сборка пескоструйки реализуется следующим образом:

- Вначале подготавливается бункер под абразивный материал. Для этого следует демонтировать с баллона газовый вентиль и заменить его штуцером с заглушкой, сквозь который будет засыпаться песок или многокомпонентная смесь абразивных материалов. После монтажа первого штуцера, на противоположной стороне баллона высверливается отверстие на 12 миллиметров, поверх которого приваривают 15-миллиметровый штуцер.

- Вокруг дна, из которого выходит второй штуцер, наваривают три-четыре опоры, на которых будет «стоять» баллон с песком. После чего на нижний штуцер емкости с абразивом накручивают кран, используя в качестве уплотнителя фум-ленту.

- Далее готовится самодельный пистолет-распылитель, который собирают из тройника, на торцы которого накручивают штуцеры для шлангов на 10 и 14 миллиметров.

- После сборки полуфабриката пистолета штуцер на 14 миллиметров соединяют с вентилем емкости с абразивом, фиксируя 14-миллиметровый резиновый шланг на цанговый зажим (у баллона) и на хомут (у тройника).

- На следующем этапе к свободному торцу тройника, который расположен на одной оси с торцом, «принявшим» 14-миллиметровый шланг, присоединяется шланг, связывающий тройник (смеситель) и форсунку (сопло) пескоструйного аппарата.

- Далее смеситель подсоединяют к компрессору с помощью 10-миллиметрового шланга.

После сборки и фиксации всех соединений можно включать компрессор и пользоваться самодельной пескоструйкой.

Причем для повышения эффективности работы аппарата в баллон с песком можно ввести еще один штуцер, соединенный с компрессором, реализовав нагнетательную схему подачи песка.

Упрощенный процесс сборки пескоструйного аппарата

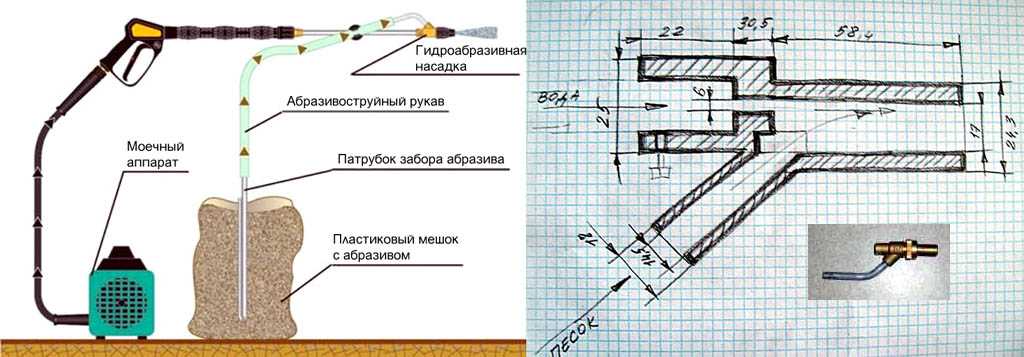

Если вы не желаете возиться с газовыми баллонами, штуцерами и тройниками, а пескоструйка необходима вам лишь для разового или очень редкого применения, то вам, скорее всего, подойдет упрощенная конструкция аппарата.

В данном случае роль баллона с песком играет обычная пластиковая бутылка, которую вкручивают прямо в тройник-смеситель. То есть, к одному торцу тройника присоединяют шланг компрессора, на противоположный торец монтируют форсунку, а на ответвление сверху накручивают баллон с песком.

Причем шатровый кран располагается между бутылкой с песком и принимающим ответвлением тройника-смесителя, а подачу воздуха можно контролировать с помощью рукояти от краскопульта, выходное отверстие которой соединяют с тройником.

Такая пескоструйка собирается за 1-1,5 часа, но работает не больше 10-20 минут – расположенное в нескольких сантиметрах от емкости с песком сопло забивается очень быстро.

Как работает пескоструйный аппарат?

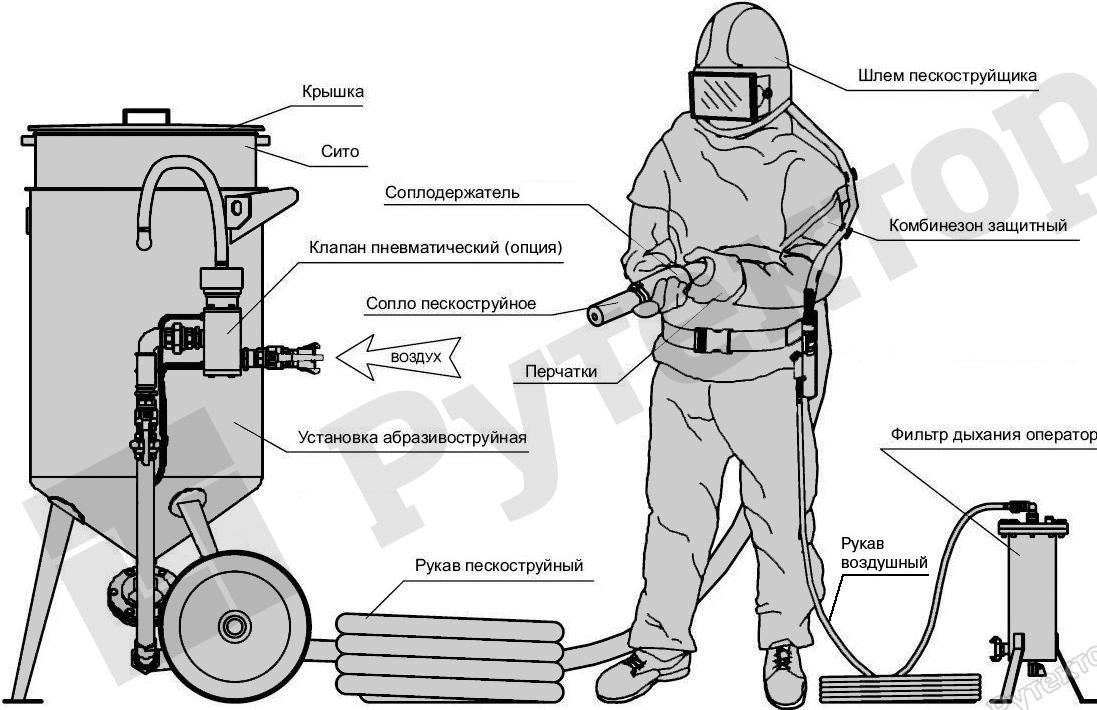

Пескоструйная обработка поверхностей специальным аппаратом – популярный способ качественной очистки от старой краски, ржавчины, окалины. Дополнительное преимущество этой технологии – более гладкая поверхность, по сравнению с получаемой путем очищения щетками или крупнозернистой наждачной бумагой. Пескоструй востребован в автомастерских, на производственных предприятиях, в бытовых условиях. С его помощью, помимо очистки металлической поверхности, можно матировать стекло, создавать на нем узоры, а также – декоративные эффекты на древесине. Некоторые аппараты предназначены для изготовления отверстий в стеклянных элементах.

Устройство пескоструйного аппарата

Основные элементы:

- Компрессор, служащий для создания необходимого давления.

- Накопительный ресивер. С его помощью создают запасы сжатого воздуха.

- Пистолет. Эта часть оборудования служит для направления струи абразиво-воздушной смеси на обрабатываемую поверхность.

- Емкость с абразивом.

- Система автоматики. Контролирует рабочее давление оборудования. Модели могут иметь функцию автоматического отключения компрессора на случай нештатной ситуации.

- Соединительные рукава. Выбираются, в зависимости от назначения (передача абразива, воздуха или воздушно-абразивной струи) и мощности пескоструя.

- Электрический кабель. Служит для подсоединения аппарата к централизованной сети электроснабжения или электрогенератору.

Принцип работы пескоструйных аппаратов разных конструкций

В зависимости от инженерного решения, различают несколько схем построения пескоструйного аппарата.

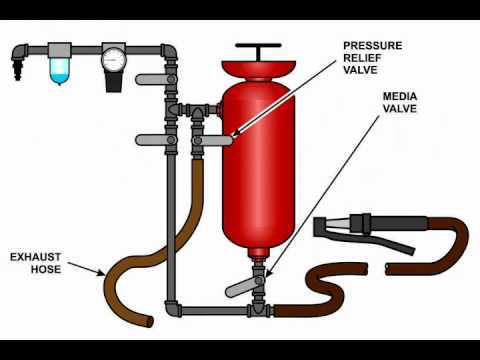

Напорные установки

Это оборудование имеет наиболее простое устройство. Под давлением воздуха, поступающего от компрессора, песок (иди другой абразивный материал) поступает в приемную камеру, а затем в пистолет. Основные характеристики напорного пескоструйного аппарата – надежность, производительность, низкий процент отказов в работе. Обычно напорные (нагнетательные) модели используются для обработки значительных площадей, глубокой очистки. С их помощью устраняются обширные загрязнения на бетонных и металлических изделиях и конструкциях, глубоко проникшая ржавчина, застарелые ЛКМ. Внешнее отличие напорных установок от инжекторных агрегатов – наличие единого рукава, по которому в пистолет совместно подаются абразив и воздушная струя.

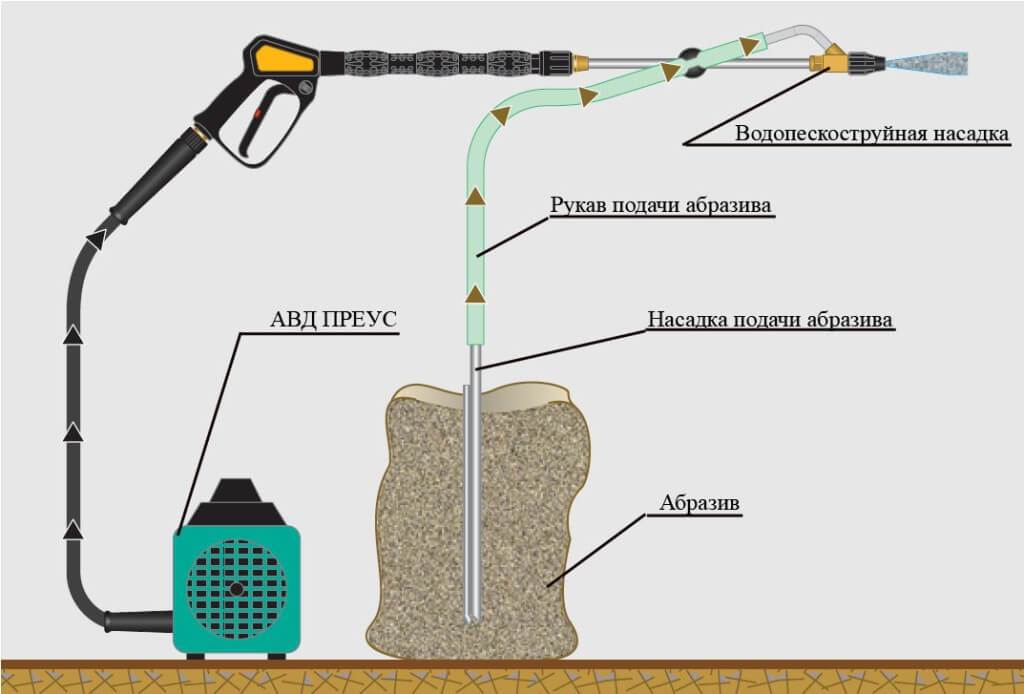

Инжекторные установки

Это оборудование функционирует по принципу создания области низкого давления в заборной области.

Как работает инжекторный пескоструйный аппарат?

- Сжатый воздух направляется по рукаву непосредственно в пистолет.

- Абразив подается по другому рукаву.

- В заборной камере с помощью специального устройства создается разрежение воздуха.

- Абразивный материал всасывается в область забора и, смешавшись с воздушной струей, поступает на очищаемую поверхность.

Этот тип пескоструйных аппаратов отличается меньшей производительностью чистки, по сравнению с напорными установками. Преимущества – это компактность, возможность использования для проведения точных работ. Такое оборудование используется для матирования стекла, изготовления узоров, очистки тонких металлических листов.

Как работает пескоструйный аппарат прямого давления?

Если вы не знакомы с принципом работы наддува/сброса давления в пескоструйной ванне, мы предлагаем вам прочитать руководство «Как работать с пескоструйным аппаратом под давлением» .

При покупке пескоструйного аппарата серии PPB вы можете выбрать одну из трех конфигураций, каждая из которых имеет преимущества для конкретного применения.

СИСТЕМА СБРОСА ДАВЛЕНИЯ RC-176

Система сброса давления RC-176 увеличивает автономность пескоструйной обработки за счет автоматического заполнения бака, когда машина находится в режиме ожидания.

Преимущества

- Функция автозаполнения – Резервуар высокого давления автоматически сбрасывается и наполняется каждый раз при отпускании пульта дистанционного управления.

Долговечный дозирующий клапан для абразива – меньший износ дозирующего клапана для абразива, поскольку он является нормально открытым клапаном и не приводится в действие. - Простое и дешевое обслуживание – Комбинированный клапан AV176 представляет собой прочный поршневой клапан, который не требует особого внимания при правильном использовании.

Недостатки

- Расход воздуха – Поскольку давление в сосуде высокого давления автоматически снижается при каждом отпускании рукоятки, давление в нем должно восстанавливаться при каждом нажатии рукоятки.

Это заставляет компрессор работать намного больше, чтобы выполнить свою работу.

Это заставляет компрессор работать намного больше, чтобы выполнить свою работу. - Неравномерный поток среды при запуске — Когда бластер активирует рукоятку дистанционного управления, первые несколько секунд будет создаваться неравномерный, слабый поток среды, пока давление внутри сосуда не будет правильно нарастать.

Как это работает

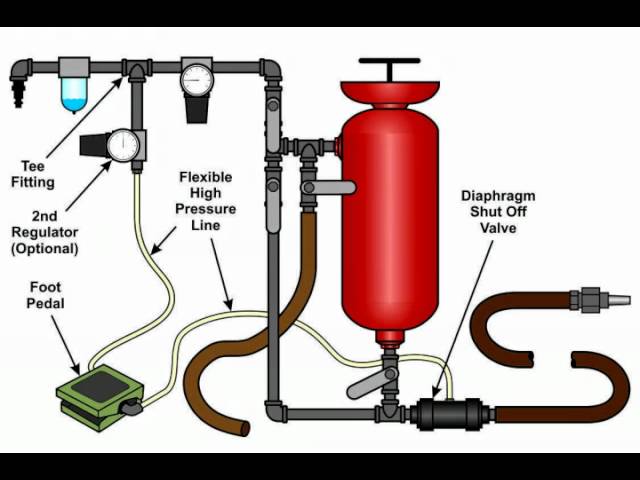

Система сброса давления RC-176 основана на комбинированном клапане AV176. Он называется комбинированным клапаном, потому что одновременно управляет двумя действиями — подачей сжатого воздуха в сосуд высокого давления и нагнетательной линией, а также выпуском воздуха из сосуда высокого давления.

Комбинированный клапан AV176 представляет собой нормально закрытый клапан. В исходном положении плунжер блокирует подачу воздуха как к сосуду высокого давления, так и к нагнетательной линии, и позволяет открыться выпускной трубе. При срабатывании плунжер перемещается вверх и делает прямо противоположное – он перекрывает выпускную трубу сосуда под давлением и позволяет потоку сжатого воздуха через сосуд и нагнетательную линию, так что сосуд может создать свое давление, и напорная линия получает питание. и готов к работе.

и готов к работе.

СИСТЕМА УДЕРЖАНИЯ ДАВЛЕНИЯ RC-186

Система непрерывного давления (RC-186) облегчает частые операции абразивоструйной очистки путем поддержания давления внутри сосуда высокого давления.

Преимущества

- Постоянное давление – Когда рукоятка дистанционного управления отпускается, давление в сосуде сохраняется, и напорная линия готова к взрыву.

- Снижение расхода воздуха – Поскольку сосуд высокого давления остается под давлением, почти 100 % сжатого воздуха, производимого компрессором, используется эффективно.

- Равномерный поток абразива при запуске — Когда абразивоструйный аппарат активирует рукоятку дистанционного управления, поток абразива, выходящий из сопла, становится равномерным и сразу начинает действовать, что приводит к повышению производительности.

- Производительность – Эта система удобна для частых операций запуска/остановки.

Недостатки

- Требуется программа регулярного технического обслуживания – Дозирующие клапаны абразива (AR7 или PMV-186) имеют некоторые изнашиваемые детали, которые необходимо время от времени заменять. Воздушный клапан AV176 также имеет диафрагму и несколько уплотнений, которые необходимо время от времени заменять, чтобы исключить потерю давления.

- Более короткая автономная пескоструйная обработка – После того, как в сосуде под давлением закончится абразивная среда, необходимо вручную сбросить давление, чтобы снова заполнить среду.

Как это работает

Система удержания давления RC-186 использует два шаровых клапана с ручным управлением для управления повышением/разгерметизацией резервуара – один на входе воздуха, а другой на выпускной трубе. Чтобы создать давление внутри сосуда, оператор должен просто открыть впускной клапан и закрыть выпускной клапан. Чтобы ослабить давление, они должны просто сделать обратное.

Когда в сосуде высокого давления появится давление, пескоструйный аппарат готов к работе. Когда оператор активирует рукоятку дистанционного управления, посылается сигнал для одновременной активации как мембранного воздушного клапана AV-186, так и дозирующего клапана абразива (AR7 или PMV-186). Когда оба клапана открыты, сжатый воздух может проходить через нагнетательную линию, собирая абразивные частицы во время своего прохождения и продвигаясь с высокой скоростью через струйное сопло.

Шаровой кран, расположенный между воздушным клапаном AV-186 и дозирующим клапаном абразива, используется в основном для целей технического обслуживания или для перекрытия нагнетательной линии в случае выхода из строя воздушного клапана AV-186.

КОМБИНИРОВАННАЯ СИСТЕМА С ДИСТАНЦИОННЫМ ВЫКЛЮЧАТЕЛЕМ

Комбинированная система (RC-176/186) предлагает те же преимущества, что и каждая система, но без неудобств.

Преимущества

- Полное дистанционное управление пескоструйной камерой — позволяет оператору в полной мере использовать преимущества системы удержания давления для повышения производительности, а также простые средства для сброса давления в пескоструйной ванне и повторного заполнения ее средой с рабочей площадки.

без необходимости возвращаться к пескоструйному аппарату.

без необходимости возвращаться к пескоструйному аппарату. - Идеальная система для удаленного размещения . Эта система особенно ценится операторами, которые работают в нескольких футах от пескоструйной ванны, чтобы избежать непродуктивных возвратно-поступательных движений, которые обычно требуются для заполнения емкости, когда она пуста. – особенно в дробеструйной камере, так как это позволяет оператору заполнить камеру дробеметной очистки, не покидая камеру и не снимая защитное оборудование.

Недостатки

- Нет!

Как это работает

Двойная система управления RC-176/186 работает аналогично системе сброса давления RC-176 с добавлением распределительной коробки, которая блокирует сигнал, позволяя оператору контролировать, когда давление должно быть сброшено из сосуд высокого давления.

Пока переключатель установлен в положение «Сосуд под давлением», оператор может управлять проталкивающей линией и дозирующим клапаном абразива (AR7 или PMV-186), активируя рукоятку дистанционного управления. Когда в пескоструйной ванне заканчивается среда, оператор должен просто установить переключатель в положение «Сосуд без давления», чтобы сбросить давление внутри дробеструйной ванны, позволить плунжеру опуститься и позволить абразивной среде заполнить ванну.

Когда в пескоструйной ванне заканчивается среда, оператор должен просто установить переключатель в положение «Сосуд без давления», чтобы сбросить давление внутри дробеструйной ванны, позволить плунжеру опуститься и позволить абразивной среде заполнить ванну.

чертежи, схемы, пошаговое изготовление аппарата

Для очистки деталей от ржавчины, краски или грязи очень часто приходится обращаться за помощью к специалистам, услуги которых стоят недешево. Собственно, поэтому многие пытаются сделать пескоструйную обработку своими руками. Сделать такое удобное приспособление самостоятельно несложно, если подготовить чертежи, схемы и нужный материал. Также пошаговая инструкция по сборке поможет справиться с задачей.

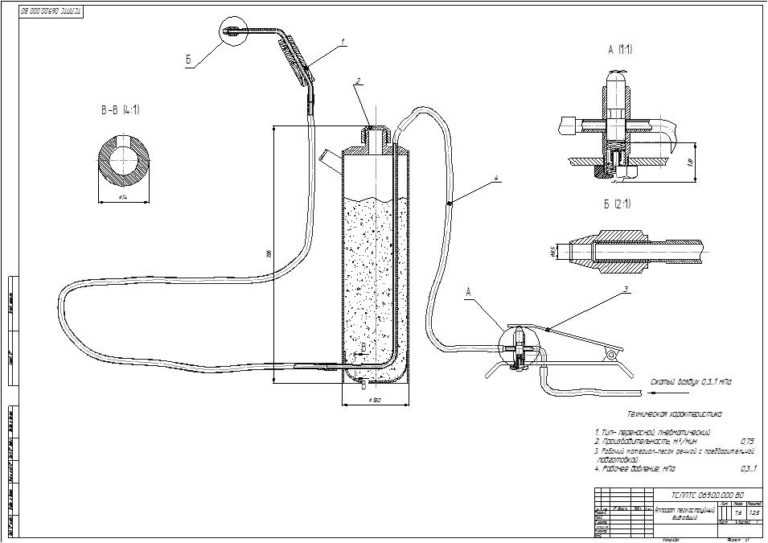

Типы устройств

На самом деле у каждого устройства есть своя область применения. Но в основном есть три основных типа, а именно:

- Пневматическое пескоструйное устройство используется для очистки большой площади.

- Вакуумная конструкция очень популярна благодаря тому, что один и тот же песок можно использовать многократно. Дело в том, что при обработке он выбрасывается, а потом возвращается обратно.

- Отсасывающий аппарат подходит для очистки небольшой площади, например, удаления ржавчины или удаления небольшого окисления. Воздушный поток выполняет несколько функций. Сначала он подает абразив в насадку, а затем забирает песок из бака. Этот самодельный пескоструй сделать проще всего.

Что касается заправочного материала, то лучше всего работать с кварцевым песком, он отлично справится с ржавчиной на крыле или капоте автомобиля.

Мелкие фракции идеально подходят для полировки поверхностей. А вот для снятия старой краски, например, с забора стоит отдать предпочтение неповрежденному песку.

Также важно правильно подобрать фракцию по области применения, а именно:

- 0,1-0,3 мм — для поверхности стекла;

- 0,3 мм — для полировки изделий из меди и алюминия;

- 0,3-0,6 мм — для покрытий;

- 0,6-0,16 — для удаления глубоко въевшейся ржавчины.

Во всех остальных случаях используются твердые и крупные абразивы. Это основные правила использования ручной пескоструйной обработки.

Основные узлы устройства

Все самодельные устройства собраны по типовой схеме и отличаются только вариантом подачи песка к загрязненному элементу. Каждая модель может иметь свои конструктивные особенности, но узлы, как правило, у всех одинаковые.

Традиционно машина состоит из следующих частей:

- компрессор — механизм, с помощью которого нагнетается поток воздуха; ресивер

- , который требуется для того, чтобы накопить необходимый запас воздуха;

- емкость для абразива; Пистолет

- — основная деталь, через которую песок подается на загрязняемую поверхность; шланги

- .

Для увеличения продолжительности процесса очистки и поддержания давления аппарат дополнительно оснащается водоотделителем. При использовании плунжерного компрессора на входе воздуха устанавливается система масляных фильтров. В результате установка, независимо от схемы, по которой она была собрана, начинает формировать совместный поток воздуха и песка.

Переделка газового баллона

Чаще всего для производства дробеметной дроби напорного типа используется старый газовый баллон. Для сборки такой самоделки необходимо подготовить:

- 2 шаровых крана;

- отрезок трубы;

- один газовый баллон;

- 2 тройника;

- втулки с проходом 10 мм и 14 мм; зажимы

- ;

- фум-лента.

Если все подготовлено, то можно приступать к основной работе. Для сборки конструкции необходимо выполнить следующие действия:

- Для начала стоит подготовить бак, для этого нужно вылить содержимое контейнера, тщательно его очистить.

Лучше всего это делать с помощью неабразивных моющих средств. После этого тщательно промойте напором воды и высушите емкость.

Лучше всего это делать с помощью неабразивных моющих средств. После этого тщательно промойте напором воды и высушите емкость. - Следующим шагом будет просверливание отверстий в резервуаре. В верхней части сквозь нее будет сыпаться песок, поэтому ее диаметр должен соответствовать диаметру трубы. А в нижней части будет подключен кран.

- Далее необходимо установить кран. Его можно приварить сварочным аппаратом, а можно просто накрутить переходной трубой. За краном следует поставить тройник, а смесительный узел закрепить. После этого необходимо загерметизировать резьбовое соединение, это можно сделать фум-лентой. Теперь осталось накрутить на кран вентиль, а уже после него подключить второй тройник.

- Последнее, что вы можете сделать, это обеспечить мобильность установки. Можно оснастить его колесиками или сделать ручку для перемещения. Для придания устройству устойчивости необходимо приварить уголки. Их можно не покупать, а делать из арматуры или металлических трубок.

- После этого нужно соединить элементы, чтобы начать процесс подачи и выброса песка. Для этого наденьте штуцеры на нижний тройник и вентиль на баллон. Далее нужно поместить втулку (14 мм) между смесительным блоком и тройником, это делается для притока воздушной массы.

Теперь осталось подсоединить разгрузочный узел к тройнику со штуцером, а второй рукав для готового абразива подсоединить к нижнему незанятому тройнику. Для обеспечения качественной герметичности необходимо навинтить на трубу подачи песка навинчивающуюся заглушку. На этом работа завершена, можно приступать к пескоструйной обработке ржавых деталей. Газовый баллон можно заменить на фреон, остальная сборка производится по той же технологии. Это устройство достаточно мощное, поэтому его можно использовать для любых видов работ.

Применение краскопульта

Еще один вариант изготовления пескоструйных аппаратов. Для его сборки вам потребуются следующие комплектующие:

- пистолет, он будет играть роль смесительного клапана; пластиковая бутылка

- , она послужит емкостью для абразива;

- ручка с устройством притока воздуха; шаровой кран

- , с его помощью можно регулировать подачу песчаной массы; Тройник

- .

Если вы хотите сделать более мощное устройство, то можете заменить аэрограф аэрографом, так как последнее устройство имеет гораздо меньший выходной канал.

Пошаговая инструкция по сборке конструкции выглядит следующим образом:

- В первую очередь необходимо расточить ружье. Это делается для того, чтобы диаметр выходного патрубка увеличился. После этого нужно соединить тройник с пистолетом.

- Следующим шагом является установка и крепление подающего и циркуляционного шлангов. Убедитесь, что они хорошо сели.

- Собственно, теперь можно проверить работоспособность устройства. Для этого нажмите на спусковой крючок, и через три секунды абразив должен высвободиться. Как правило, одного пластикового баклажана хватает на 30 минут непрерывной работы.

Что касается ружья, то его тоже можно сделать своими руками. Для этого понадобится насадка на шаровой кран, который находится на конце патрубка для выпуска воздушно-песчаной массы. Насадка представляет собой своеобразную гайку, которая будет зажимать выходное сопло для песка. Насадку можно купить в магазине.

Насадка представляет собой своеобразную гайку, которая будет зажимать выходное сопло для песка. Насадку можно купить в магазине.

Очень часто люди сталкиваются с проблемой быстрого расходования песка, так как большая его часть расходуется неэффективно. Эту ситуацию можно легко исправить. Для гидропескоструйной обработки делают специальную камеру, похожую на металлический ящик.

Использование огнетушителя

Устройство, созданное на базе огнетушителя, устроено так же, как и предыдущие устройства. Технология изготовления не сильно отличается. Единственное, что нужно сделать, это заклеить верхнюю часть тары. Для этого на токарном станке изготавливают специальную заглушку. На этот элемент дополнительно крепится резиновое кольцо, а затем оно надевается на верхнюю горловину. В оставшееся отверстие засыпается песок.

После этого на корпусе устройства пожаротушения следует сделать два отверстия. Один должен располагаться вверху, а другой внизу. Также стоит предварительно очистить поверхность от краски, это можно сделать наждачной бумагой.