- Как собрать точильный станок своими руками для ножей

- Самодельный заточной станок для строгальных ножей: как сделать своими руками

- Как сделать точило? Точильный станок своими руками из двигателя от стиральной машины, чертежи с размерами самодельного ленточного заточного станка

- Заточной станок — разные конструкции.

- Ленточный шлифовальный станок на базе точильного

- Точило своими руками из двигателя от стиральной машины

- Обзор точильных средств с регулировкой угла заточки

- Изготовление самодельного станка для шлифования зеркал — ATM, Optics and DIY Forum

- оборудование для измельчения коровьих рогов самодельная дробилка марка

- Оптовые коровьи рога — производители, поставщики коровьих рогов …

- Китайские производители коровьих рогов, Китайские коровьи рога…

- станки для шлифования копыт и рогов — aboutzorg.nl

- шлифовальные станки для рогатого скота словения

- Амазонка: Коровьи рога

- Шлифовальные станки для рогатого скота Словения

- Коровьи рога Etsy

- люксембургские копыта и рога шлифовальные станки

- Hy-Ram »Испытательные стенды (Cowhorns)

- Машина для измельчения костей для говядины, свинины, курицы …

- шлифовальные станки для рогатого скота словения

- 600 ~ 1000 кг / час малая установка для производства гранул для крупного рогатого скота …

- Шлифовальные станки для рогов крупного рогатого скота Словения

- Шлифовальные машины для крупного рогатого скота Рога Словения

- Hy-Ram »Испытательные стенды (Cowhorns)

- люксембургские станки для шлифования копыт и рогов

- РАБОТА С РОГОМ И СКЕЛЕТНЫМИ МАТЕРИАЛАМИ

- Удаление рогов: какие у вас есть варианты? — Расширение штата Пенсильвания

- Резка, сверление и полировка рогов и костей — как мне …

- Измельчение мелкого зерна для корма для скота — практично …

- Liveleak — Дробилка для сельскохозяйственных животных * ГРАФИЧЕСКАЯ * любители животных …

- Машина для измельчения костей для измельчения говядины, свинины, курицы …

- 600 ~ 1000 кг / час малая установка для производства гранул для крупного рогатого скота …

- Товары для скота Оборудование для крупного рогатого скота — Statelinetack

- Измельчение мелкого зерна для комбикорма — практично …

- измельчители рогов для рогатого скота Словения

- люксембургские станки для шлифования копыт и рогов

- Переработка сельскохозяйственных отходов — компостирование, навоз …

- Удаление рогов: какие у вас есть варианты? — Расширение штата Пенсильвания

- Резка, сверление и полировка рогов и костей — как мне …

- Liveleak — Farm Animal Grinder * GRAPHIC * для любителей животных …

- Машина для производства порошка коровьего навоза Малый токарный станок…

- Услуги по выделке шерсти и дубления и оборудование для мездрения, мех … . Staking Machine Машина для вычесывания буйвола за 17 000 долларов Машина для выскабливания буйвола за 30 000 млн. Долл. США. Машина для выскабливания сырья для бобра, енота, запечатывания. Поворотная палка за 24 000 долл. США для мелких млекопитающих из кожуры кожуры.Профессиональное обучение Обучение на вашем кожевенном заводе, как брить кожу и мясо

- Автоматические шлифовальные машины GCH Machinery

- Машина для производства миндального коровьего молокаШлифовальная машина промышленного назначения

- Как сделать измельчитель пней — Удаление деревьев

- Информационный центр изготовителя ножей своими руками: направляющая для двигателя ленточно-шлифовального станка

- Асинхронные двигатели переменного тока

- Заводская табличка

- Фазы

- Напряжение

- Амперы (ток)

- Л.с. (Мощность)

- Об / мин (скорость)

- SF (коэффициент обслуживания)

- Время (дежурный)

- Температура

- Класс изоляции

- Герцы (Гц)

- Рама

- Корпуса двигателей

- Двигатели полностью закрытого типа с вентиляторным охлаждением

- Открытые моторы

- Инвертор номинальный

- Валы двигателя

- Монтаж двигателя

- Однофазные двигатели

- Однофазное питание

- Определение объема поставки

- Выключатели с номинальным двигателем

- Термовыключатели

- Кабель

- Трехфазные двигатели

- Частотно-регулируемые приводы

- Крутящий момент

- Скорость ленты

- Идеал Моторс

- Часто задаваемые вопросы

- Комментарии

- Лучшая автоматическая эспрессо-машина для приготовления домашнего эспрессо

- переносной плоскошлифовальный станок

- плоскошлифовальный станок SGA 60-E — Gerima

- Плоскошлифовальные станки с возвратно-поступательным столом — Willis Machinery

- Самодельный шлифовальный станок с поворотным столом — Привет, ребята! вот мой

- Что такое плоскошлифовальный станок — West Midland Grinding

- Плоскошлифовальный станок Цена

- Влияние системы механического рычага на переносной шлифовальный станок — NCBI

- Плоское шлифование — Википедия

- Портативный ручной полировальный станок от Eisenblätter — BM Teknik

- Самодельный шлифовальный станок | Мощный портативный шлифовальный станок

- Шлифование поверхности — Cranfield Precision

- Плоскошлифовальный станок DIY для изготовления прецизионных деталей в домашних условиях | Hackaday

- Портативный плоскошлифовальный станок

- Плоскошлифовальный станок — резьбонарезные станки

- Круги шлифовальные переносные | Нортон Абразивы | Соединенное Королевство

- Овальный шлифовальный станок с сиденьем для люков | Английский | Гидроизоляция

- Портативный плоскошлифовальный станок

- Портативный плоскошлифовальный станок

- Плоскошлифовальный станок DIY для изготовления прецизионных деталей в домашних условиях | Hackaday

- Портативный плоскошлифовальный станок

- Домашний шлифовальный станок —-

- Amazon: Зерновые мельницы: Дом и кухня

- Шлифовальный станок Все промышленные производители Видео

- Сделать шлифовальный станок с приводом от двигателя || Самодельный шлифовальный станок

- Amazon: Мясорубки: Home & Kitchen

- Шлифовальный станок WMW Machinery Company

- Шлифовальный станок Все промышленные производители Видео

- Сделать шлифовальный станок с приводом от двигателя || Самодельный шлифовальный станок

- Шлифовальный станок Китай Поверхностно-шлифовальный станок, Шлифовальный станок

- 7 Идеи шлифовального станка шлифовальный станок, формовка металла

- Шлифовальный станок для пшеницы по лучшей цене в Индии

- Шлифовальный станок на продажу в Шри-Ланке на продажу Sri

- Самодельная подставка для угловой шлифовальной машины / Опора для угловой шлифовальной машины

- Шлифовальный станок сферической формы The Glass Marble Home Pages

- Collazo Electric Maquina Moledora Pasteles Nuestra

- Миксеры-измельчители: купите миксеры-измельчители в Интернете по лучшим ценам

- Китай Плоскошлифовальный станок, Плоскошлифовальный станок

- Шлифовальный станок Все промышленные производители Видео

- Шлифовальный станок WMW Machinery Company

- Станок для подготовки / шлифования шин Домашняя страница Facebook

- Шлифовальные станки Архивы American Siepmann

- Шлифовальный станок Китай Плоскошлифовальный станок, шлифовальный станок

- Китай Поверхностно-шлифовальный станок, Поверхностно-шлифовальный станок

- Шлифовальные станки для металлообрабатывающих станков на продажу В

- Миксер-шлифовальные машины: Купить миксеры-шлифовальные машины в Интернете по лучшим ценам Смесь, миксер-измельчитель 22000 об / мин, блендер, лезвия из нержавеющей стали, 2 небьющиеся банки, 2 года гарантии, 400 Вт-черный, включает эксклюзивную книгу рецептов от шеф-повара Санджива Капура 5110 цена 1989.00

- Самодельная подставка для угловой шлифовальной машины / Опора для угловой шлифовальной машины

- Лучшая кофемашина для эспрессо на 2021 год CNET

- Металлообрабатывающие шлифовальные машины В наличии на eBay

- Шлифовальные и полировальные станки для металлических поверхностей

- Цилиндрический шлифовальный станок На главную Facebook

Как собрать точильный станок своими руками для ножей

Использование точильного станка собранного своими руками

В процессе эксплуатации режущего инструмента необходимо периодически производить его заточку для чего используются специальные станки, которые стоят достаточно дорого для применения в условиях домашнего хозяйства. Данную проблему можно решить путем изготовления точильного аппарата своими руками применяя для этого необходимые агрегаты и комплектующие.

Самодельный точильный станокТипы точильных станков

Промышленные предприятия производят для реализации 2 типа оборудования для заточки режущей оснастки:

- универсальные;

- специализированные.

Универсальное оборудование предназначено для заточки инструмента используемого при проведении различных видов работ.

Специализированные аппараты обычно оснащаются дополнительной оснасткой и предназначены для обработки конкретного режущего инструмента (ножей, ножниц, сверл, фрез, цепей).

- Универсальный заточной станок с приспособлениями для заточки фрез

- Специализированный заточной станок для заточки концевых и цилиндрических фрез

Весь ассортимент производимого оборудования подразделяется на 2 категории:

- бытовое;

- профессиональное.

Бытовое оборудование предназначено для выполнения работ в течение непродолжительного периода времени и стоит сравнительно недорого. Профессиональные аппараты рассчитаны на работу в течение дня и оснащаются агрегатами, имеющими большой эксплуатационный ресурс с использованием специальных особо прочных материалов для изготовления основных компонентов станка.

Профессиональные аппараты, как правило, изготавливаются в напольном исполнении, имеют крупные габариты и вес, а бытовые – небольшой вес и устанавливаются на столе.

Конструкция станка состоит из агрегатов и комплектующих:

- станины;

- электродвигателя;

- точильного элемента;

- направляющей планки;

- защитного экрана;

- пускового устройства.

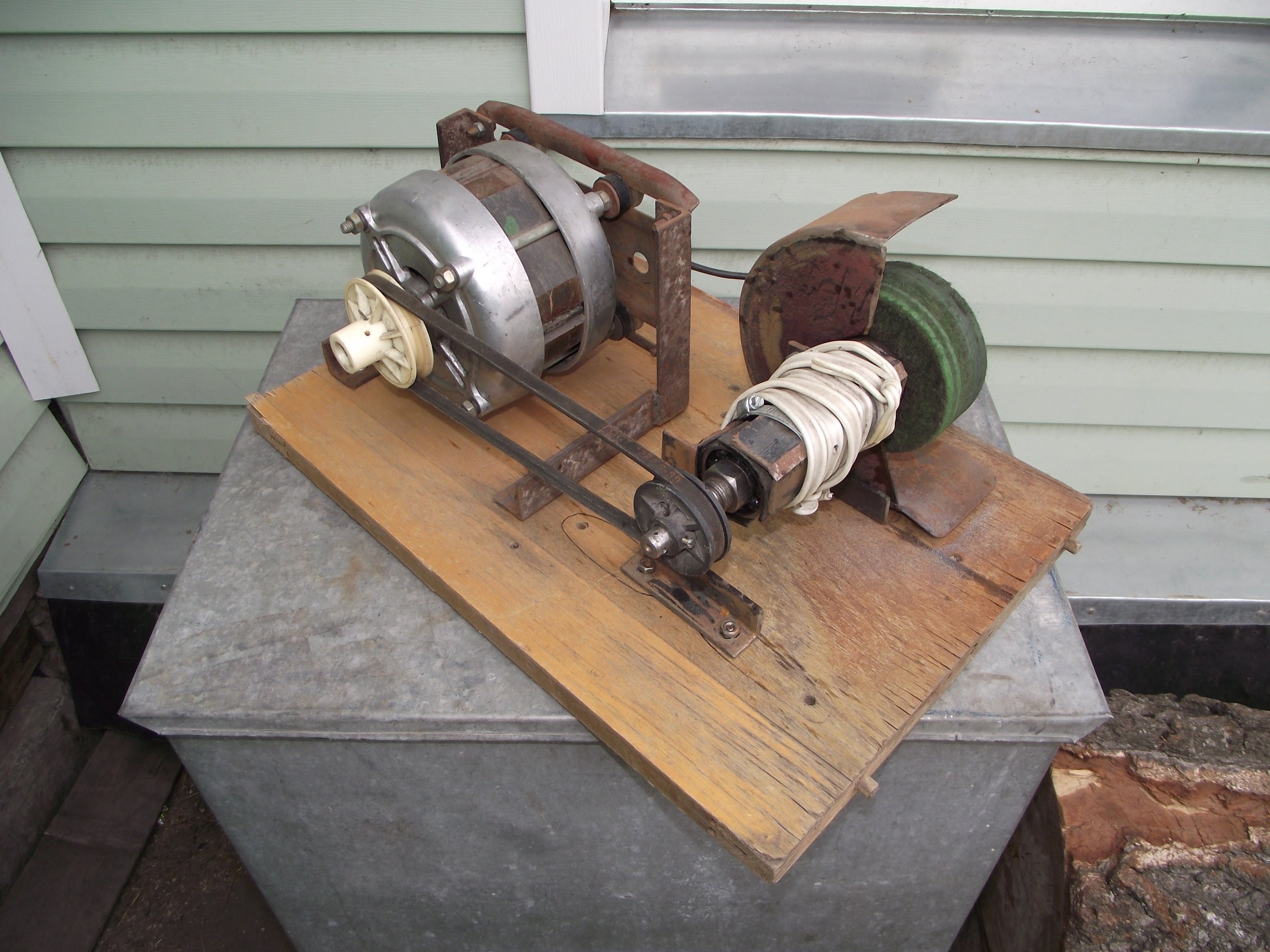

Самодельное точило

Станок должен отвечать определенным требованиям и обладать необходимыми техническими характеристиками:

- скоростью вращения рабочего вала;

- мощностью электродвигателя;

- рабочим напряжением;

- диаметром посадочного отверстия диска;

- габаритами, весом;

- диаметром точильного диска.

На профессиональных устройствах выполняется значительно больше рабочих операций для этого в комплект оборудования входит специальная оснастка, направляющие, предназначенные для фиксации обрабатываемых элементов.

Дополнительное оборудование дает возможность:

- производить регулировку угла подачи обрабатываемых элементов;

- производить контроль и изменение скорости вращения рабочего вала.

Какой станок выбрать?

При изготовлении устройства для заточки инструмента своими руками в большинстве случаев изготавливается аппарат для выполнения универсальных операций. Схема универсального станка довольно проста и состоит из небольшого количества компонентов, причем на большинстве аппаратов устанавливаются по 2 точильных круга: крупно- и мелкозернистый. Особое внимание уделяется характеристикам электродвигателя: мощности и скорости вращения вала. Чем выше скорость вращения вала, тем лучше качество обработки инструментов.

Схема универсального станка довольно проста и состоит из небольшого количества компонентов, причем на большинстве аппаратов устанавливаются по 2 точильных круга: крупно- и мелкозернистый. Особое внимание уделяется характеристикам электродвигателя: мощности и скорости вращения вала. Чем выше скорость вращения вала, тем лучше качество обработки инструментов.

Для фиксации инструментов устанавливается специальная направляющая планка, а для обеспечения безопасности проведения работ защитный экран.

Для крепления электродвигателя изготавливается станина, обеспечивающая устойчивость станка во время проведения работ.

Процесс изготовления точильного станка своими руками осуществляется в несколько этапов:

- производится сварка станины из стального уголка своими руками;

- на станину устанавливается электродвигатель и крепится с помощью хомутов;

- устанавливается точильный круг с жесткой фиксацией на рабочем валу;

- устанавливается пускатель и проводка электроснабжения агрегатов;

- крепится направляющая планка и защитный экран;

- проверяется и тестируется электрическая схема и механизмы станка.

Устройство собранное своими руками может использоваться для заточки различного инструмента используемого в быту при ведении различных операций.

Самодельный заточной станок для строгальных ножей: как сделать своими руками

На чтение 5 мин. Просмотров 9.4k. Опубликовано Обновлено

Острота ножа – один из главных параметров, влияющих на качество обработки древесины. Кроме того, данная характеристика влияет и на степень безопасности .

Зачастую человек не желает раз за разом бегать в поисках места, где бы он мог привести свои режущие инструменты в надлежащее состояние. В таком случае ему впору задуматься об изготовлении самодельного заточного станка, который бы решил вопрос остроты строгальных ножей раз и навсегда.

Устройство точильных станков

Развитие промышленного оборудования не стоит на месте. Постоянно происходит стремительный рост требований к скорости и, самое главное, к качеству обработки материалов. В связи с этим возникает необходимость в создании режущего инструмента с высокими параметрами.

Постоянно происходит стремительный рост требований к скорости и, самое главное, к качеству обработки материалов. В связи с этим возникает необходимость в создании режущего инструмента с высокими параметрами.

Самодельный точильный станок.Одной из основных проблем, появляющихся в процессе работы, является заточка ножей. Именно это определяет основные возможности станков и их пригодность к эксплуатации.

В зависимости от решаемых задач, подобные аппараты подразделяются на два типа: универсальные и специальные. Первые – это точильные устройства для поверхностей большинства режущих элементов. Они оснащаются разнообразными приспособлениями, позволяющими закреплять, устанавливать и точить ножи.

Вторая категория предназначена для работы с червячными фрезами, сверлами, дисковыми пилами и другими специализированными инструментами.

Все агрегаты оснащаются различным оборудованием, которое определяет степень автоматизации и контроль точности выполняемой работы.

Несмотря на широкий ассортимент предлагаемых видов оборудования, с целью экономии средств станок для заточки ножей может быть изготовлен своими руками.

[box type=”fact”]Самодельные агрегаты могут в некоторых случаях даже быть более удобными, чем покупные варианты. Это связано с тем, что мастер самостоятельно решает, какие именно характеристики должны быть у данного устройства.[/box]Хотя, конечно, множество моделей универсальных аппаратов позволяет выбрать наиболее подходящий тип оборудования, способного решить поставленные задачи.

Самодельный станок для заточки ножей

чаще всего обусловлено двумя причинами. Первая – жажда сэкономить свои средства. Вторая – проявить свое мастерство и сделать все своими руками именно так, как того желает душа. Чертеж устройства станка.В каждом конкретном случае необходим отдельный подход. Самостоятельная сборка станка позволит сделать удобный агрегат для работы с определенными элементами.

Кроме всего прочего наличие точильных агрегатов существенно сэкономит расходы, направленные на покупку новых ножей либо на их восстановление в сторонних мастерских.

Они являются более продуманными и проработанными.[/box]

Они являются более продуманными и проработанными.[/box]Кроме того покупка в магазине гарантирует то, что аппарат будет решать поставленные задачи продолжительный срок. Также следует вспомнить о степени автоматизации. Конечно, в профессиональных устройствах применяется электроника, которую изготовить в домашних условиях без должного опыта просто невозможно.

Вариант 1

для заточки строгального станка позволит не только поддерживать инструмент в надлежащем состоянии, но и сэкономит время на походы в другие мастерские.

Одним из вариантов создания подобного устройства является использование двигателя с абразивным кругом, наждаком либо приспособлением для заточки с зафиксированным в нем ножом.

Изготовить данный аппарат можно частично из алюминия, металла и дерева. При этом используются подшипники и направляющие, сделанные из подручных материалов, например, уголков трубы или др.

При ровной установке ножей их можно затачивать на большом абразивном бруске. Если такового нет в наличии, следует использовать наждачную бумагу, наклеенную на ровную поверхность.

В зависимости от требований к конечному результату, можно варьировать скорость данного процесса. При наличии выщерблин необходимо предварительно использовать ленточно-шлифовальную машину, а в завершающем этапе обработать инструмент абразивным бруском либо самодельным из наждачной бумаги.

По конструкционным особенностям станки также могут отличаться друг от друга.

Первый вариант – устройство с неподвижной основой. Угол ее наклона может быть изменен, однако в остальном она находится в фиксированном положении.

Брусок крепится к пруту, который вставляется в петлю подвижного фиксатора, расположенного на другом стержне. Недостатком данной конструкции является «гуляющий» угол из-за отсутствия жесткой фиксации.

Установка ножа осуществляется посредством двух стальных пластин, закрепленных на неподвижной площадке. Ослабив крепеж вставляют лезвие и зажимают его. Затем регулируют высоту бруска так, чтобы был выставлен требуемый угол.

Вариант 2

Второй тип конструкции предусматривает подвижную площадку, а также магнитный держатель. Этот вариант лишен недостатков предыдущего агрегата. Неподвижной в данном устройстве оказывается рама с бруском, определяющая угол.

Этот вариант лишен недостатков предыдущего агрегата. Неподвижной в данном устройстве оказывается рама с бруском, определяющая угол.

Нож, в свою очередь, устанавливается на подвижном столике. Выбор держателя остается за мастером. Можно использовать магнитный тип или обычный, из металлических платин и «барашков».

[box type=”fact”]Важное требование к такому оборудованию – движение столика с режущим инструментом по строго горизонтальной поверхности. В качестве нее лучше всего использовать полимерную или мраморную столешницу.[/box] Принцип заточки ножей на станке.Как видите, для заточки ножей не так уж и сложно. Если возникают какие-либо проблемы, можно всегда воспользоваться помощью обучающих видео из интернета. При правильном соблюдении всех инструкций изготовить подобное оборудование сможет каждый.

Итог

Точильный станок для ножей – необходимое оборудование в мастерской каждого мастера, работающего с деревом. Своевременное решение проблемы заточки ножей поможет не только ускорить процесс обработки материала, но и сэкономит время и деньги.

Зачем ходить по другим мастерским, если можно самостоятельно изготовить необходимое оборудование своими руками?

Как сделать точило? Точильный станок своими руками из двигателя от стиральной машины, чертежи с размерами самодельного ленточного заточного станка

Очень часто в различных сферах нам приходится пользоваться таким приспособлением, как нож. И это не только приготовление пищи, но и какие-то работы по дому или на охоте либо рыбалке. И особенное удовольствие пользование этим предметом доставляет в случаях, когда нож хорошо заточен и имеет отличную остроту. Нож, что заточен плохо или неправильно практически ничем не будет отличаться от тупого.

И это не только приготовление пищи, но и какие-то работы по дому или на охоте либо рыбалке. И особенное удовольствие пользование этим предметом доставляет в случаях, когда нож хорошо заточен и имеет отличную остроту. Нож, что заточен плохо или неправильно практически ничем не будет отличаться от тупого.

Но для правильной заточки лучше иметь хороший самодельный универсальный станок. Попытаемся разобраться, как сделать своими руками ручной и настольный станок для заточки ножей.

Что понадобится?

Если говорить о требуемых материалах, то список может различаться в зависимости от того, что именно станет основой конструкции создаваемого приспособления. Важно и то, каким будет станок – ручной или настольный. Но чаще всего, чтобы сделать точильный станок, требуются:

-

болгарки;

-

дрель;

-

различные ручные инструменты;

-

сварочный аппарат;

-

металлическая полоска;

-

электродвигатель;

-

корпус, где будет располагаться электроника;

-

различного рода крепежи;

-

дощечка, что будет основой.

Для самой простой точилки потребуется:

-

пара простых гаек;

-

электродрель;

-

шпилька резьбового типа.

Если требуется сделать заточку статичного типа из фанеры, то нужно иметь под рукой такие элементы, как:

-

фанера листового типа с толщиной около сантиметра – это будет станина;

-

дерево для регулировочных колодок;

-

стальной лист толщиной 0,1 см;

-

брус размером 60 на 60 мм;

-

2 футорки типа М10;

-

различные крепления – гайки, барашки и другие;

-

камень для затачивания;

-

шуруповерт;

-

рашпиль;

-

реймус;

-

болгарка;

-

электролобзик;

-

дрель;

-

нож сапожного типа.

То есть, как можно убедиться, моделей точильных станков существует немало. И все они различаются по списку требуемых деталей.

Схемы и чертежи с размерами

Если говорить о том, где именно можно найти различные чертежи с размерами и схемы точилок разного типа, то следует сказать, что лучше всего это сделать при помощи специальной литературы, где собраны схемы и чертежи различных устройств, которые можно собрать собственноручно. Существует более 3-х десятков вариаций различных точилок для ножей, что можно сделать собственноручно: заточной, с планшайбой, ленточной и так далее.

Бывают как самые простые модели, которые можно сделать даже неопытному человеку за 5-10 минут, так и полноценные станки, что оснащены электрическими двигателями, а также сложнейшими, но удобными системами фиксирования угла затачивания ножей.

Поэтому при желании сделать ленточный или любой другой станок не составит никакого труда.

Как сделать ручной точильный станок?

Первая модель, о которой хочется рассказать, даже не требует чертежей. Она отлично выполняет возложенные на нее функции. Чтобы сделать такой ручной прибор, потребуется максимум 10 минут личного времени. Необходимо иметь под рукой:

-

2 простые гайки;

-

электродрель для заточки фрез по дереву;

-

резьбовую шпильку.

Если по каким-то причинам шпильки под рукой нет, то вместо нее можно использовать простой болтик. Правда тут потребуется обрезать его шпильку при помощи пилы по металлу. Сборка такого устройства будет иметь определенный алгоритм.

Правда тут потребуется обрезать его шпильку при помощи пилы по металлу. Сборка такого устройства будет иметь определенный алгоритм.

-

Следует взять шпильку, затем вплотную на нее накрутить пару гаек.

-

Данную конструкцию следует установить в патрон электродрели, после чего осуществить ее надежную фиксацию. Если в процессе работы произойдет вылет шпильки, то она может травмировать человека. Поэтому при проведении этой операции следует быть максимально осторожным.

-

Теперь надо взять кухонный нож невысокого качества и установить его в щель, что можно найти между гайками. После этого следует включить дрель – и начать процесс затачивания ножа. Благодаря тому что здесь присутствует электропривод, скорость работы можно сократить.

-

Понятное дело, что о каком-либо угле тут нет смысла говорить, ведь затачивание ножа в этом конкретном случае осуществляется при наклоне около 90 градусов, и происходит самое обычное срезание слоя металла.

Но учитывая простоту конструкции и высокую скорость затачивания, для каких-то дешевых моделей ножей такое решение может использоваться.

Изготовление точила с двигателем от стиральной машины

Для изготовления подобного станка потребуется иметь под рукой такие элементы, как:

-

двигатель от стиральной машины;

-

лист металла;

-

электродрель со сверлом по металлу, что имеет диаметр 7 миллиметров;

-

болгарка;

-

керн полуавтоматического типа;

-

металлическая щетка;

-

швеллер с шириной 270 мм;

-

напильник;

-

бокорезы;

-

уголок из металла с шириной полки 63 мм;

-

диск штампованного типа от легковой машины;

-

аппарат для сварки с электродами;

-

паяльный аппарат;

-

алмазная чашка;

-

труба из металла с диаметром 9 см;

-

штангенциркуль;

-

шток амортизатора;

-

2 болта М12 и 4 болта М6;

-

шпилька типа М16;

-

листогибочный станок;

-

защитный инвентарь.

Теперь перейдем непосредственно к процессу сборки.

Сборка

Для начала требуется создать основание, куда будет монтироваться двигатель. От швеллера с шириной 27 см следует отмерить 20 см рулеткой и провести прямую линию. Теперь при помощи болгарки с диском отрезного типа производим отпиливание швеллера по разметке. А также для крепления необходимо сделать пару небольших кусков по 13 см из металлического уголка с шириной полок 6,3 см. Делаем это при помощи болгарки.

Теперь измеряем пространство между шпильками на моторе штангенциркулем и наносим их на куски из металлического уголка. На месте меток проводим кернение. Теперь просверливаем дырки сверлом на 7 мм, что ранее было смонтировано в патрон дрели. При сверлении не будет лишним добавить чуть машинного масла на кромку для резки, чтобы продлить долговечность инструмента. В результате у нас должны получиться 2 заготовки с дырками диаметром 7 мм для крепежных шпилек.

В результате у нас должны получиться 2 заготовки с дырками диаметром 7 мм для крепежных шпилек.

После этого требуется применить мотор на уголках, прикрутить гайки и смонтировать на основу. Производим несколько прихватываний на уголках при помощи сварки, а потом полностью привариваем крепления, предварительно демонтировав двигатель. После процесса сваривания требуется удалить шлак легким постукиванием молотком.

Производим монтаж мотора на крепление, а потом монтируем алмазную чашку для его вала, чтобы произвести примеривание. Из уголка, ставшего основой для крепления, создаем опору для стола, к которой привариваем кусок амортизаторного штока, что был отпилен по уголковой ширине.

Столик следует делать из куска швеллера. Для этого проделываем в нем пропилы для алмазной части, применяя для этого болгарку. Отрезаем еще пару кусков из амортизаторного штока, производим их приваривание к столику в нижней части по центру. Шпилька типа М16 будет выполнять роль зажима столика в требуемом положении, ведь иногда требуется производить шлифовку или заточку под разными углами.

Шпилька типа М16 будет выполнять роль зажима столика в требуемом положении, ведь иногда требуется производить шлифовку или заточку под разными углами.

К основанию этот столик с габаритами 20 на 14 см прикрепляется при помощи пары болтов. Чтобы его можно было перемещать, в основании следует проделать пару дырок, которые нужно расточить напильником. В уголке следует проделать такие же отверстия под болты типа М12.

Теперь остается покрасить станок, а также собрать все составные элементы в единую конструкцию, после чего можно начинать работу. Но такая версия станка не позволит работать с большими ножами, по причине чего при желании его можно будет доработать.

Но для бытового пользования его будет более чем достаточно.

Проверка двигателя

Сначала потребуется разобраться с подключением энергоснабжения к двигателю. Обычно моторы от стиральных машин имеют пару обмоток, одна из которых будет пусковой, а вторая – рабочей. Тестером проверяем сопротивление на выводах. Сопротивление обмотки, что является рабочей, должно составлять где-то 10 Ом. Если двигатель долго не использовался, то не будет лишним проверить его составные элементы. Для этого следует разобрать его корпус и демонтировать одну из крышек, что закрывают его внутренности. Производим проверку компонентов устройства и, если требуется, то меняем те или иные элементы двигателя на новые.

Остается только собрать двигатель обратно, и можно начинать заточку требуемого вам ножа.

Приведем несколько советов, которые позволят сделать заточку ножа быстрой и эффективной.

-

Лезвие должно быть размещено на подручнике острием к человеку и зафиксировано планкой прижимного типа.

-

После этого требуется произвести регулировку угла заточки, что требуется для конкретного ножа.

-

Следует оценить, насколько лезвие ножа является тупым. В зависимости от степени тупости и повреждений требуется установить соответствующий брусок.

-

Опускаем его на лезвие, и человек должен сделать 5-6 движений маятникового типа слева направо и обратно, после чего требуется оценить состояние лезвия. Если проделанных движений недостаточно, то процедуру следует повторить.

-

Когда серьезные дефекты убраны, требуется заменить брусок на более новый – и повторить вышеупомянутые движения.

-

После этого требуется осмотреть лезвие ножа, и можно снять его со станка, чтобы провести пробные резы.

О том, как сделать хорошее точило, вы можете узнать из видео ниже.

Заточной станок — разные конструкции.

Заточной станок несомненно является очень полезным оборудованием в любой мастерской. В этой статье, больше рассчитанной на новичков, будут подробно описаны несколько вариантов конструкций станков для заточки инструмента (как самодельных, так и заводских), основные отличия разных конструкций и другие нюансы.

В этой статье, больше рассчитанной на новичков, будут подробно описаны несколько вариантов конструкций станков для заточки инструмента (как самодельных, так и заводских), основные отличия разных конструкций и другие нюансы.

Большинство заточных станков (кроме заводских специализированных, рассчитанных на заточку конкретного инструмента) имеют очень схожую конструкцию, как у простейшего наждака, несколько вариантов которого (и как их сделать) я описал вот в этой статье. Разумеется вариантов заточных (точильных) станков может быть море, и с каждым днём число конструкций растёт, особенно специализированных станков. И естественно в одной статье описать все варианты не реально, но основные типы будут показаны в ниже.

Но самый распространённый и универсальный точильный станок, с которого я и начну, это точильный станок, именуемый в народе наждак. И по типу наждака можно изготовить самостоятельно и заточной станок (по сути это одно и тоже, кроме узкоспециализированных конструкций), только лишь нужно будет совершенствовать конструкцию приспособления для закрепления затачиваемого инструмента под нужным углом, что и будет описано чуть позже.

Наждак (или точило, или точильный станок — как хотите, так и называйте), показанный на фото слева, по сути и есть заточной станок, только простейший, но несмотря на это он почти универсальный. И на нём производят не только заточку режущего инструмента, но и более грубые работы, например обработку (обдирку) каких то деталей, например снятие фаски с уголка, арматуры или швеллера, для сварки, ну и множество других подгоночных операций (всё зависит от размера камня и номера абразивного зерна).

Большинство заточных станков, как и наждак, разумеется тоже имеют электродвигатель, на концах вала которого имеются вращающиеся абразивные круги, об которые непосредственно производится заточка и доводка инструмента. Есть конечно и сильно отличающиеся по конструкции специализированные заточные станки, (о которых будет описано ниже) например гриндер для заточки ножей и обработки деталей, но о нём я расскажу более подробно чуть позже.

И основное отличие разных станков, предназначенных для заточки разных режущих инструментов, зависит от способа и конструкции закрепления самого инструмента и его подачи, при его заточке и доводке, а так же от формы инструмента.

Поэтому именно конструкция приспособления, позволяющего надёжно и точно под нужным углом закрепить конкретный затачиваемый инструмент, и определяет назначение каждого заточного станка и его основное отличие от станков других типов. Как я уже говорил, существуют специализированные заточные станки, которые предназначены для заточки какого то конкретного режущего инструмента, но так же имеются и более универсальные станки, которые предназначены для заточки разного инструмента.

Ниже будут описаны несколько вариантов станков для заточки режущего инструмента, как специализированные, так и более универсальные, которые всё же отличаются по конструкции, в зависимости от вида закрепляемого и затачиваемого на них инструмента.

Заточной станок для заточки и доводки токарных резцов.

Эти станки предназначены для заточки и доводки токарных резцов. Подробно о таких станках, об абразивных и доводочных кругах для них (и абразивных пастах) я уже подробно писал в статье о правильной заточке и доводке токарных резцов (статья находится вот тут).

Поэтому здесь я не буду повторяться и этот раздел не будет слишком объёмным, так как желающие более подробно ознакомиться с этой темой, могут кликнуть на ссылку чуть выше и почитать. Скажу лишь только, что большинство заточных станков, для заточки токарных резцов, почти ничем не отличаются от простейшего наждака, показанного на фото выше и слева.

Ну отличаются только лишь специализированными абразивными кругами нужной зернистости (например алмазными или чугунными кругами для доводки — подробно о них и из чего они изготавливаются описано в статье про заточку резцов — ссылка выше) более совершенными конструкциями, которые имеют упорные столики (подручники) для инструмента и которые позволяют выставить их под нужным углом и на нужной высоте (относительно плоскости абразивного круга), чтобы при заточке режущих плоскостей токарного резца обработать их точно под заданным углом.

Конечно же можно заточить токарный резец и на обычном наждаке, не имеющем удобного столика, закрепляемого на нужной высоте и под нужным углом, например подкладывая между резцом и упорным столиком пластинки нужной толщины — это показано в видеоролике чуть ниже. Там же показано, как увеличить размер упорного столика (подручника) с помощью пластины из листового металла.

Но всё же более удобную заточку и доводку токарных резцов лучше производить на заточном станке, имеющем конструкцию более совершенного упорного столика, закрепляемого на разной высоте и под разным углом.

Простейший упорный столик (подручник) любого заводского заточного станка, нетрудно доработать самостоятельно, а как это сделать (по крайней мере как сделал я) показано на рисунке чуть ниже. На рисунке показан вид усовершенствованного столика спереди и вид сбоку. Для начала вообще демонтируем простейший заводской упорный столик и делаем более совершенный.

Опору столика делаем телескопической (труба в трубе), как показано на рисунке чуть ниже, или из толстой пластины (8-10 мм) в которой фрезеруется вертикальный паз для зажимного винта, позволяющий передвигать и затем зажимать столик на нужной высоте. Если опора столика будет изготавливаться телескопической (как на рисунке чуть ниже) то трубки для «телескопа»советую использовать не круглые, а квадратные.

Подбираем (или изготавливаем из уголка) две такие квадратные трубки, чтобы одна из трубок без особого шата вставлялась в другую трубку. Вся конструкция вполне понятна из рисунка и изготовив её, вам будет гораздо удобнее работать на вашем точильном станке.

Ведь высоту столика бывает просто необходимо изменить, когда резец затачивают чуть бóльший по высоте, ну или когда абразивный круг изношен и его наружный диаметр стал меньше.

Усовершенствованный упорный столик заточного станка.

Ну а чтобы столик имел возможность изменять угол своей упорной плоскости, относительно вертикальной плоскости станка и относительно плоскости абразивного круга, сам упорный столик (или его основу), как я уже сказал, следует доработать.

Упорный столик, вместо заводского, во первых делаем гораздо большей площади, и делаем его из пластины, у которой снизу приваривается крепёжное ухо с поперечным пазом (паз указан красной стрелкой — смотрите рисунок). А под удерживающий столик к трубе приваривается вилка, в которую вставляется ухо столика.

И теперь, благодаря такой конструкции, можно открутив зажимной болт, изменять угол установки упорного столика, а также его расстояние и высоту (открутив барашковый болт), относительно абразивного круга.

Ну и сам упорный столик у многих обычных заточных станков (наждаков) недостаточного размера и сверху на него желательно закрепить (винтами с потайной головкой) пластину из листового металла (4 — 5 мм) большего размера. И тогда резцы большего размера станет затачивать гораздо удобнее.

Конечно же на рисунке чуть выше я показал один из нескольких вариантов усовершенствования упорного столика обычного заводского точильного станка, и каждый мастер разумеется может сделать и по другому (например использовать вместо телескопической трубы, толстую пластину с вертикальным пазом).

Заточные станки для фрез и корончатых свёрл.

Основное отличие таких станков от обычного наждака — это зажимное устройство, в которое вставляется и зажимается сверло, или пальчиковая фреза, под нужным углом. А также возможность проворачивания фрезы или сверла вокруг своей оси, не изменяя нужного угла заточки. Такие станки более сложные по конструкции, стоят они дороже и сделать их своими руками разумеется немного сложнее.

Основная заточка свёрл или фрез ведётся по задней грани. А зажим сверла или фрезы производится с помощью зажимной призмы, которая имеет основание (крепление) типа «ласточкин хвост» с направляющими поперечной подачи, по которым с помощью ходового винта (вращая ручку — она указана красной стрелкой) можно перемещать зажимную призму (и соответственно затачиваемое сверло) относительно абразивного диска.

заточной станок для свёрл BSG-60

Также имеется рукоятка продольной подачи (указана на фото синей стрелкой) вращая которую можно продольно перемещать двигатель с абразивным диском, относительно сверла. На некоторых станках вместо зажимной призмы, которая зажимает сверло, имеется набор цанговых зажимов, под разные диаметры свёрл (или пальчиковых фрез).

Также можно плавно регулировать угол заточки инструмента при вершине (от 70 до 180º), и угол затыловки, не вынимая его из зажимной призмы. Таким образом можно подводить и затачивать инструмент с большой точностью. Так работают заточные станки типа «BSG-60″, предназначенные для заточки свёрл и пальчиковых фрез (показан на фото чуть выше). Аналогичные крепёжные устройства имеют станки для заточки корончатых фрез, только лишь крепление рассчитано на бóльший диаметр затачиваемого инструмента.

Кстати, при изготовлении самодельного заточного станка для свёрл, можно сделать более простую конструкцию, которая показана на фото справа. Здесь в качестве зажимного устройства для сверла, используется трубка с зажимным винтом, в которую вставляем сверло и зажимаем.

Трубка (которая указана жёлтой стрелкой) имеет возможность поворачиваться на любой угол и зажиматься в нужном положении. Для удобства, под основание трубки полезно прикрепить шкалу (можно сделать из школьного транспортира) и тогда можно будет визуально наблюдать, под каким углом закрепить трубку, и соответственно затачиваемое сверло.

И хотя у такого устройства нет механической подачи, но основание зажимной трубки можно закрепить через паз, и немного ослабив крепление, можно потихоньку подавать зажимное устройство со сверлом рукой и таким образом производить заточку.

Заточные станки для дисковых пил и фрез.

Один из вариантов такого станка показан на фото чуть ниже. Основное отличие таких специализированных станков — это возможность жестко закрепить дисковую пилу (фрезу) под нужным углом и в процессе заточки иметь возможность проворачивать дисковую пилу вокруг своей оси.

Заточной станок для дисковых фрез и пил

Но главный механизм таких станков — это механизм продольной подачи (указан на фото красной стрелкой), с помощью которого, вращая рукой маховичок, можно плавно и равномерно подводить подвод фрезы (пилы) к абразивному кругу. Также во многих станках такого типа имеется возможность перемещать затачиваемый инструмент не только продольно, но и поперечно. На некоторых станках поперечно перемещается не затачиваемый инструмент, а абразивный диск.

В самодельных станках такого типа, для продольной или поперечной подачи затачиваемого инструмента (или двигателя с абразивным диском) гораздо проще изготовить механизм подачи с помощью направляющих трубок (или валов), а не как на дорогих промышленных станках с помощью механизма типа «ласточкин хвост».

Пример заточного станка, у которого поперечная и продольная подачи сделаны с помощью цилиндрических направляющих, показан в видеоролике чуть ниже.

Заточные станки для заточки ножей и для обработки деталей — гриндеры.

В таких станках, называемых гриндеры, для заточки инструмента или обработки различных деталей, используются не абразивные диски, а «бесконечная» абразивная лента, изготовленная из наждачной бумаги различной зернистости. Лента очень легко и быстро меняется, что позволяет использовать ленту разной зернистости и тем самым вести не только заточку инструмента (или обработку деталей), но ещё и доводить их до идеального состояния.

То есть этот станок по сути является одновременно и заточным станком и шлифовальным.

Несомненно эти станки очень эффективны и удобны, а при наличии под лентой плоской упорной пластины, на таких станках можно вполне успешно затачивать не только ножи, но и свёрла, фрезы и другой различный инструмент. А в плане обработки различных деталей, эти станки самые удобные.

Конечно же из-за удобства, универсальности и эффективности гриндеры от авторитетных фирм стоят довольно дорого (цена сравнима с бэушным токарным станком).

гриндер развёрнутый на 90 градусов в горизонтальное положение

И не каждый мастер может позволить себе такой приобрести. Но при желании вполне возможно изготовить такой станок самостоятельно, а как это сделал я, описано вот в этой статье.

Там я описал станок (он показан на фото слева и справа) у которого имеется возможность очень быстро изменить расположение роликов и абразивной ленты из вертикального в горизонтальное, что делает заточку режущего инструмента, или обработку деталей, очень удобной.

Достаточно отжать зажимной винт, и платформа с роликами и зажимной лентой из вертикального положения разворачивается в горизонтальное (см. фото справа), что вместе с большим опорным столиком, позволяет очень удобно обрабатывать различные детали под разными углами (столик ведь тоже можно расположить под нужным углом).

Выбор заточного станка.

На что следует обратить внимание новичкам при выборе точильного станка? Разумеется прежде чем отправляться в магазин или на рынок, следует определиться какой инструмент вы будете затачивать чаще всего. И исходя из этого покупаем станок конкретно для вашего инструмента. Многим начинающим мастерам конечно же хотелось бы, чтобы купленный станок был как можно более универсальным, на котором имелась бы возможность затачивать самый разнообразный инструмент.

Здесь следует сказать вот что: чем более узкоспециализированный станок вы купите, тем качественнее он будет производить заточку конкретного инструмента. А чем универсальнее вы купите станок (на котором можно будет затачивать много разных инструментов), тем хуже будет качество заточки.

Есть конечно универсальные станки, которые имеют много различной оснастки, предназначенной для закрепления и заточки разного инструмента и они способны затачивать разный инструмент достаточно качественно. Но такие станки стоят довольно дорого (я имею в виду станки от авторитетных европейских, японских или американских фирм) и их не каждый может позволить себе.

Поэтому если вам приходится каждый день выполнять работу каким то конкретным инструментом и постоянно его затачивать, то советую купить узкоспециализированный точильный станок, предназначенный именно для заточки вашего конкретного инструмента, что вместе с обычным наждаком в вашей мастерской, позволит производить качественную заточку.

Вообще простейший наждак не помешает в вашей мастерской никогда и при достаточном опыте и определённых навыках на нём можно довольно неплохо заточить практически любой режущий инструмент. Если же у вас инструмент используется очень часто (например для бизнеса) и его необходимо часто затачивать, то как я уже говорил, купите себе узкоспециализированный заточной станок.

Вот вроде бы и всё, если ещё что то вспомню на эту тему, то обязательно допишу. Надеюсь в этой статье многие новички ознакомились с основными моделями заточных станков и найдут для себя что то полезное, успехов всем.

Ленточный шлифовальный станок на базе точильного

В этой инструкции мы разберем, как своими руками сделать простую ленточную шлифовальную машину на базе точильного станка. Самоделка не меняет конструкции точильного станка, это насадка, которая устанавливается вместо одного из шлифовальных колес. Со своими задачами машина справляется без проблем, материалы для сборки используются довольно простые. Единственная сложность – это изготовление колес, автор делает их на токарном станке. Если токарного станка нет, можно сделать такие из фанеры путем склеивания или же приспособить колесики от скейтборда. Итак, если самоделка вас заинтересовала, предлагаю изучить проект более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

— пластик для вытачивания колес;

— подшипники для ведомых роликов;

— болты, гайки, шайбы и пр.;

— листовая сталь;

— точильный станок;

— наждачная бумага или готовая шлифовальная лента.

Список инструментов:

— токарный станок;

— сверлильный станок;

— гаечные ключи;

— болгарка;

— баллончик с краской.

Процесс изготовления самоделки:

Шаг первый. Подготовка точильного станка

Для начала подготовим точильный станок. Нам нужно открутить защитный щиток, а также снять точильное колесо, в итоге останется только ось. На корпусе можно увидеть отверстия с резьбой для крепления щитка, сюда мы будем теперь крепить нашу насадку.

Шаг второй. Изготовление рамы

Изготовим основную часть рамы, на которой будут находиться все элементы. Тут нам понадобится толстая листовая сталь, отрезаем нужный кусок и намечаем места для сверления отверстий. В первую очередь сверлим отверстие под вал точильного станка. Далее наносим краситель на отверстия точильного станка и прикладываем заготовку, чтобы увидеть, где сверлить отверстия. Ну а теперь дело за малым, сверлим отверстия под крепежные винты.

Шаг третий. Колеса

Рабочие колеса автор выточил на токарном станке из пластика. Аналогичным образом были выточены посадочные места под подшипники. Если токарного станка нет, есть много другие решений по изготовлению таких колес. Их делают из фанеры, из цельной древесины, а некоторые мастера используют уже готовые колесики от скейтбордов, которые можно купить в спортивном магазине.

Шаг четвертый. Установка колес и натяжителя

Устанавливаем колеса на станину, ведущее крепим к валу двигателя при помощи гайки, а ведомые будут вращаться на болтах. Боковое колесо будет выступать в качестве натягивающего ремень, а также с помощью него мы будем центрировать ремень на колесах. Конструкция этих узлов очень проста, все делается тоже из листовой стали, более детально ознакомиться с конструкцией можно на фото. При желании можно установить пружину, которая автоматически будет натягивать шлифовальный ремень.

Большая часть станка сделана, можно установить шлифовальный ремень и попробовать запустить машину. Если ремня нет, его можно склеить из наждачной бумаги.

Шаг пятый. Упорные плоскости

Первым делом установим вертикальную плоскость, о которую мы будем упирать изделие при шлифовке. Привариваем пластину к раме, ее края желательно сточить, а саму пластину отполировать, чтобы шлифовальный ремень служил дольше. Конечно, со временем лента отшлифует эту плоскость и сама.

После этого привариваем и горизонтальную площадку под прямым углом.

Шаг шестой. Покраска

Чтобы все выглядело красиво, и металл не ржавел, покрасим наше изделие, сняв насадку со станка. Автор все красит из баллончика, предварительно сталь нужно отшлифовать, тогда краска будет держаться надежнее.

После покраски все собираем и испытываем станок на деле. Для начала автор пробует отшлифовать на нем кусок доски, это получается без проблем. Также в качестве эксперимента был наточен нож. Конечно, обороты тут не очень высокие, поэтому станок плохо подходит для работы с металлом, но вот для обработки дерева и других бытовых нужд станок получился отличным.

На этом все, проект окончен, надеюсь, самоделка вам понравилась. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

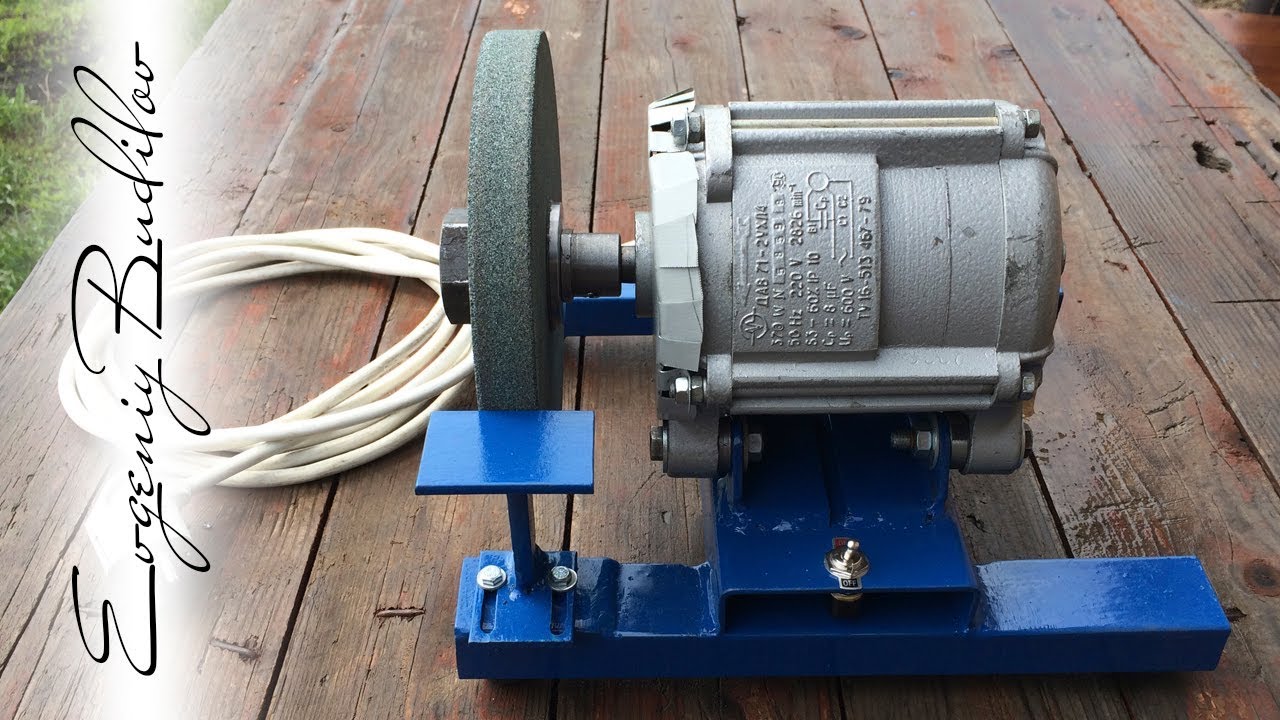

Точило своими руками из двигателя от стиральной машины

Даже самый примитивный точильный станок стоит денег. Вещь эта необходимая, поскольку ножницы и тем более ножи должны быть всегда в хорошем состоянии. На даче заточенные инструменты, такие как секатор, лопата, топор и другие требуются еще чаще, заниматься их заточкой вручную вообще не вариант – только время убивать. Можно сделать станок для заточки своими руками, тем более, если у вас есть ненужная старая стиральная машинка. Как его сделать, обо всем по порядку.

Что берем для изготовления станка

Для сборки домашнего точильного станка потребуется главным образом рабочий мотор от стиральной машины. Можно взять от советской стиральной машины электромотор мощностью 200 Вт, например, от Риги-17 СМР-1,5. Хотя одни говорят, что оптимальная мощность 400 Вт, а другие – что при мощности более чем 300 Вт, точильный круг может разлететься на куски. Для редкого использования точильного станка достаточно мотора в 1000 оборотов в минуту.

Больше от стиральной машины ничего не потребуется, все остальное придется выточить или вырезать из подручного материала своими руками. А потребуется вам:

- металл толщиной 2-2,5 мм для кожуха на точило;

- трубка для вытачивания фланца;

- точильный камень;

- гайка для закрепления камня на шкиву;

- пусковое устройство;

- электрический кабель с вилкой;

- металлический уголок или деревянный брусок для изготовления станины;

Подготавливаем фланец

Первым делом нужно изготовить фланец или купить готовый. Он должен по диаметру походить к втулке двигателя, и на него хорошо должен одеваться точильный камень. Фланец – переходная деталь между двигателем и точилом. Если изготавливать его из куска трубы своими руками, то необходимо на одном ее конце нарезать резьбу, примерно на расстоянии в 2 раза, превышающем толщину круга. Для нарезания резьбы используют метчик.

Второй конец трубки запрессовывается на вал двигателя путем нагрева, а потом закрепляется сваркой или болтом, просверлив сквозное отверстие в трубке и в валу. Ниже представлен чертеж, по которому можно выточить фланец у токаря. Не забудьте указать все диаметры, согласно вашему двигателю и точильному камню, если будете заказывать данную работу.

Нарезая резьбу и одевая точильный круг на вал, нужно учитывать то, в какую сторону будет вращаться круг. Резьба должна быть противоположной относительно вращения двигателя, чтобы при работе не раскручивалась гайка, удерживающая круг.

Подключаем двигатель и собираем основу

Следующий этап работ — подключение двигателя от стиральной машины к электрическому проводу с вилкой своими руками. Для этого необходимо у мотора от советской машинки найти пусковую и рабочую обмотку. Для этого используют мультиметр и замеряют сопротивление. Сопротивление рабочей -12 Ом, а пусковой обмотки – 30 Ом. К электрическому кабелю подключают выводы рабочей обмотки. При таком подключении точильному кругу нужно будет задавать вращение рукой. Поэтому многие делают для этого пусковую кнопку.

В качестве пускового устройства можно использовать кнопку звонка, но только не обычный конденсатор. Подключение конденсатора приведет к тому, что обмотка двигателя стиральной машины сгорит.

Используя двигатель от стиральной машины автомат, можно обойтись без пусковой кнопки. Точильный станок будет работать сразу после включения в сеть. На схеме справа представлено такое подключение. Самое главное — правильно определить вывод рабочей обмотки двигателя.

Важно! При работе с электрикой нужно быть внимательным, если сомневаетесь в своих способностях, обратитесь к специалисту.

И последнее, что нужно сделать – это станину или основу, на которой будет крепиться станок. Кроме того, обязательно наличие защитного кожуха над точильным кругом, ведь от точильного камня могут лететь мелкие кусочки и пыль. Защитный кожух, лучше всего делать из металла толщиной 2-2,5 мм, хотя встречаются варианты станков, сделанных своими руками и с защитой из толстого пластика. Станина тоже может быть разной, самая надежная – из металлического уголка. Некоторые крепят станок к стене, кто-то предпочитает точило переносное.

В этом и плюс точила, сделанного своими руками, вы делаете его под себя, чтобы вам было удобно на нем работать. На фото представлены некоторые варианты самодельных станков.

Точильный станок – одно из самых распространенных приспособлений, изготавливаемых своими руками из двигателя от стиральной машины. Сделать из такой детали можно все, что угодно, если захотеть, даже медогонку. Но нужно быть аккуратным не только при изготовлении такого оборудования, но и при его использовании, чтобы не навредить своему здоровью. Удачи!

- Поделитесь своим мнением — оставьте комментарий

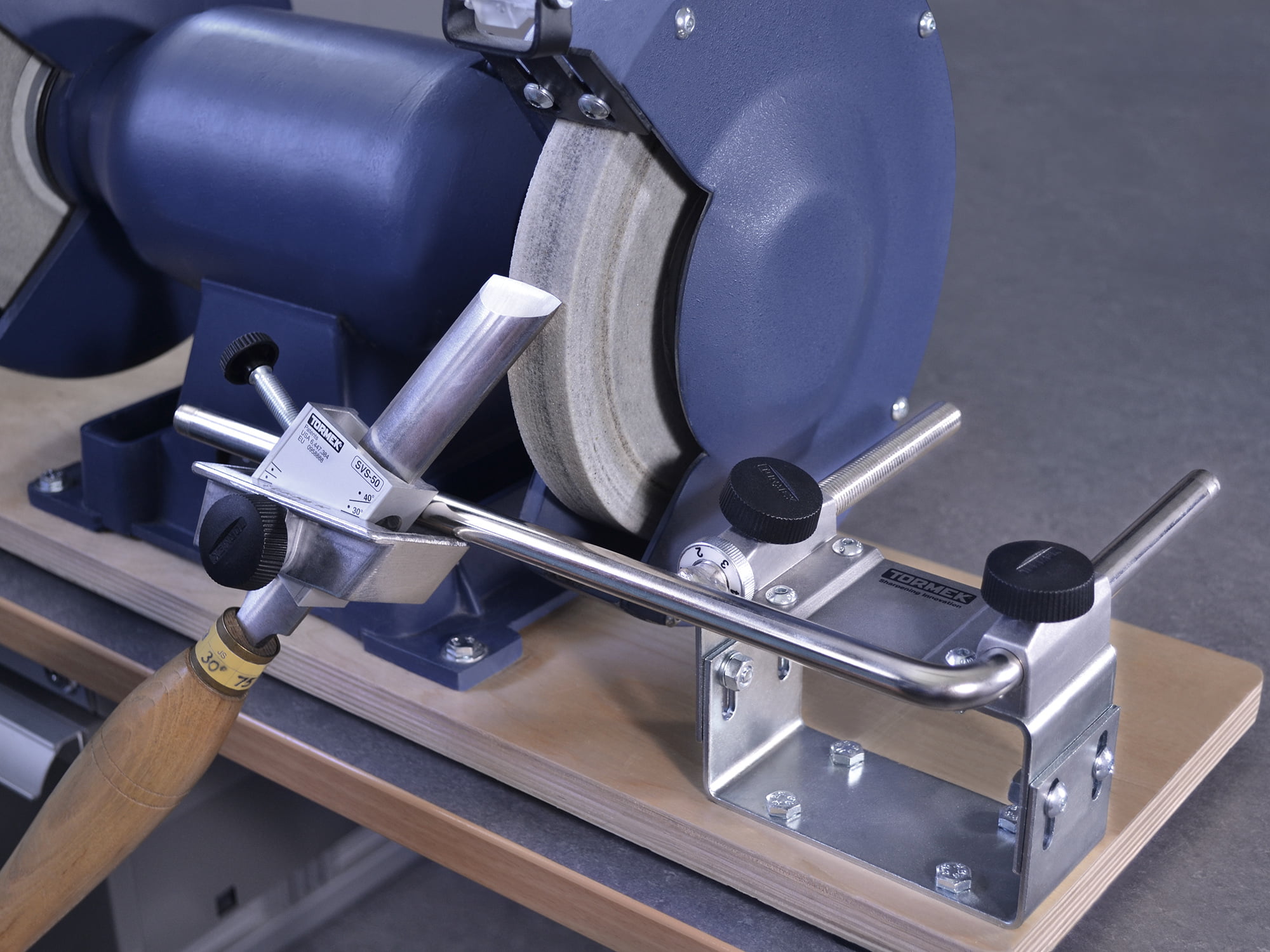

Обзор точильных средств с регулировкой угла заточки

При резании материалов с применением различного ножевого инструмента периодически возникает потребность в восстановлении первоначальных размеров режущей кромки – заточке. Для этих целей используются разные точильные аппараты. Практическое преимущество получают такие модели, которые позволяют изменять данный параметр в широких пределах. Особое распространение получили точильные приспособления и ножеточки в деревообрабатывающей и мебельной промышленности.

Оглавление:

- Регулировка угла

- Низкоскоростная заточка

- Промышленные решения

Почему вообще затачивают инструмент под разными углами

Угол наклона режущей кромки зависит от размеров детали и материала, из которого она сделана. В единичных случаях можно использовать ножеточку или даже настольно-шлифовальный станок. Но при больших объемах производства этого оборудования недостаточно. Самодельные приспособления для разноугловой заточки применительно к шлифовальным станкам отличаются малой жесткостью, а использование наждачных точил утомительно, и не способствует стабильности результата.

Регулировка градуса заточки необходима для таких инструментов как долота, ножи (в том числе, и листовых ножниц), лезвия рубанков и фуганков, а более универсальные модели подходят даже для цепных пил.

Потребность в заточке возникает тогда, когда режущий инструмент (изготовленный из инструментальной стали) во время выполнения им технологической операции изменяет свой цвет на сизо-черный, сильно вибрирует и нагревается. Ножи с твердосплавными вставками более теплостойки, однако при неизбежном увеличении нагрузки на режущую кромку (с соответствующим возрастанием усилия реза) они вначале растрескиваются, а затем разрушаются.

Температуру на точиле регулируют охлаждением, однако воду как индикатор целесообразно использовать и перед заточкой. Для этого кромкой детали однократно проводят по торцу заточного инструмента, и после этого помещают нож/долото в прозрачную емкость с холодной водой. Если инструмент изменил свой первоначальный цвет, то переточка рабочей части необходима. Угол скоса определяет:

- Усилие соприкосновения ножа и заготовки.

- Интенсивность удаления стружки из зоны обработки.

- Размеры оптимальной подачи за один оборот шпинделя ножеточки.

- Удельное усилие, которое возникает на режущей кромке.

Тонкость заключается в том, что диапазон оптимальных значений углов очень невелик, и колеблется в пределах 1,5-40 для ножей кузнечно-прессового оборудования, 9-200 – для ножевого инструмента, 20-300 – для долот. Малые углы для ножей ножниц обуславливаются снижением усилия реза при невозможности самопроизвольного выталкивания заготовки из-под инструмента. Для остального режущего инструмента диапазон связан с удобствами удаления стружки и снижением абразивного трения.

Таким образом, наиболее целесообразны точильные станки, которые обеспечивают регулирование в диапазоне от 1,5 до 300.

Технология низкоскоростной заточки

Под низкоскоростными точильными аппаратами понимают точила, вращение вала которых не превышает 3500 мин-1. Теоретически с повышением скорости вращения длительность заточки уменьшится, но управлять таким станком для заточки ножей чрезвычайно сложно, поэтому высокоскоростными бывают только автоматизированные точильные механизмы.

Процесс заточки состоит из следующих этапов:

1. Подготовительного, который заключается в обеспечении безопасных условий работы на точильном приспособлении. Для этого круг точила должен на две трети закрываться стальным кожухом (решетчатые кожухи недопустимы, поскольку не предотвращают разлетание обломков).

2. Посредине торцевой поверхности рекомендуется нанести линию, используя грифель от обычного карандаша. Исчезнувшее начертание на круге свидетельствует о том, что заточен участок глубиной 0,2-0,3 мм, если использовался мягкий карандаш, и 0,8-1,0 мм – если твердый.

3. Подставка. Ее ширина должна быть достаточной для удобного размещения руки рабочего. Для регулировки угла заточки наклон площадки изменяется, а ее размещение на станке должно быть таким, чтобы искры шли в направлении от заточника, но не к нему.

4. Перед включением точильного механизма обязательно одевают защитную маску: пыль от мельчайших частиц оксида алюминия, которые содержится во всех марках точильных дисков, пагубно влияет на здоровье.

5. Наблюдают за искрами. Если в процессе затачивания искры отклоняются вниз, то требуемый профиль еще не сформирован. Регулируя угол, кромка становится более острой, и искры начинают скатываться по инструменту каскадом вниз по поверхности, обращенной к работающему. Тут надо быть очень осторожным, поскольку возможен перегрев.

При необходимости изменения угла скоса кромки требуется работать с калибром. Простейший вариант калибра – толстый транспортир, однако самодельное приспособление для изменения угла заточки можно изготовить из фанеры или даже из толстого картона.

Для этого вначале отбивают начальную метку на будущем угломере, которую выравнивают с верхней частью листовой заготовки. Затем транспортир поворачивают до тех пор, пока метка не совместится с нижним краем листа. Вдоль транспортира проводят линию, обозначающую необходимое значение. Если угломер должен быть предназначен для заточки нескольких видов инструмента, со своими параметрами, то таких переходов необходимо сделать несколько, а все угломеры расположить на одной поворотной оси. Готовый угломер устанавливают на подставку точильного станка, и регулируют наклон упора до тех пор, пока круг не коснется центра угловой части картона/фанеры.

Промышленные конструкции приспособлений

Рассмотрим их устройство на примере модели Veritas, которая выпускается для определенных типов шлифовальных станков и ножеточек. Приставка включает в себя:

- Вертикальную стойку, которая при помощи винтов и гаек-барашков прикрепляется к верстаку.

- Поворотной оси, которой регулируется угол наклона.

- Двух реек с пазами, соответствующими длине оси.

- Основания инструментальной плиты, снабжённого поворотной ручкой с отсчетным лимбом.

- Заточной площадки, которая прикрепляется к основанию, и имеет в своей передней части систему Т-образных пазов для крепления затачиваемого инструмента, а в тыльной – канавку для ручного позиционирования нестандартной оснастки.

- Подвижные упоры и ограничители поворота площадки.

Универсальность приспособления обеспечивается возможностью передвижения паза на фронтальной стороне заточной площадки, причем ширина паза соответствует толщине точила. Устанавливая по лимбу угол поворота площадки, можно производить заточку предварительно закрепленного инструмента. После окончания обработки стойка отсоединяется для того, чтобы можно было легко избавиться от мелкой стружки.

Приспособления для заточки часто поставляются с портативными (настольными) точилками. Например, обычное наждачное точило превращается в точилку с регулируемым углом заточки, если его прикрепить к площадке, которая имеет возможность наклона на фиксированный угол. Для этого в боковых торцах предусмотрены прямоугольные зубцы с фиксаторами. Передвигая их, в зацепление вводится очередная пара, которая фиксирует приспособление. Преимущество таких конструкций заключается в том, что при длительной заточке (бывает необходимой для прецизионного инструмента или при сложной конфигурации режущей кромки) месторасположение площадки останется стабильным даже при значительных вибрациях ножеточки. Основание станка вводится в две вертикально расположенные резьбовые шпильки, которыми и закрепляется. В некоторых конструкциях предусматривают полки или карманы, предназначенные для хранения сменной заточной оснастки.

Изготовление самодельного станка для шлифования зеркал — ATM, Optics and DIY Forum

Я попросил у Мэтта разрешения использовать его фотографии и загрузить мне свои комментарии на машине. Он согласился.=============================

Привет, Арт!

Добро пожаловать за фотографии и комментарии. Если хотите, у меня есть еще несколько.

Да, Гордон открыл мне глаза на эту идею. В то время я только что закончил собирать 12,5-дюймовую машину и очень хотел, чтобы машина сделала всю работу.Я готовился попробовать создать автоматизированное сверхрукое средство, но Гордон сказал, что это может быть намного проще.

Гордон знает больше о математике для разных зеркал и разных размеров. Я помню, что это было около 70% диаметра инструмента. Ведро, которое Гордон использовал для изготовления плитки, было 8 15/16 дюйма, 70% от 12,5 дюймов заканчивается на 8 3/4 дюйма. Оглядываясь назад на свои записи, я использовал инструмент плитки в основном в зоне 70% зеркала. Инструмент для плитки был отцентрирован на расстоянии 4 3/8 дюйма от центра зеркала. Я также помню, что если вы перемещаете центр инструмента ближе к центру зеркала, вы углубляете сагитту, если вы перемещаете его дальше от центра, вы сглаживаете край.Из сказанного Гордоном я полагаю, что если я найду «нулевую» точку на зеркале, где оно не углубляется и не сглаживается, вы можете пройти через все частицы в этой нулевой точке (у меня было около 72%) и получить устойчивую сагитту. Вам все равно придется время от времени изменять смещение.

Я перемещал его с 70% на 75% до 70% до 65% на 70% и т.д. каждые 10 минут или около того, чтобы добиться более равномерного помола. В конце концов, моей самой большой ошибкой было то, что я не сделал шипы для зеркала, которые, когда я приступил к полировке, я заметил очень большую S-образную кривую, ужасный астигматизм, поэтому я пошел на полную шлифовку вручную и вернулся к полировке вручную.

На картинке с держателем правой стороной вверх я использовал кусок трубы с внутренним диаметром. в фанере немного больше 1/4 дюйма. Резьбовой стержень, выступающий из верхней руки, составлял 1/4 дюйма. Немного смазки, и он мог довольно свободно вращаться.

Верхний рычаг был слишком простым, просто доска с продольным пазом 1/4 дюйма. Я использовал пару гаек и шайб, чтобы зафиксировать стержень на месте. Хотя он был немного слабым и изогнутым, казалось, что он работает. Хотя его слабость могла быть фактором, способствующим астигматизму.

В соответствии с одним из предложений Гордона в то время у меня был груз весом 20 фунтов, который был привязан к верхней руке, но поверх инструмента. Когда пришло время жать, я отстегнул вес, переместил инструмент шага в центр и позволил ему давить, даже не разбирая его. При тонком измельчении я заметил, что слишком маленький вес, и вещь будет вращаться и просто плавать на микрозернистом зерне. Слишком большой вес, и он имеет тенденцию к заиканию и волочению.

Я снял видео, как он разговаривает со мной. Это было год назад, и я звучу довольно банально, но если хотите, я загружу его на веб-сайт (25 мегабайт), потому что я не могу отправить такое большое вложение в своем электронном письме.

В видео я использовал гирю в 10 фунтов для шлифовки, а когда она шла на полировку (инструмент с шагом 8 дюймов), я использовал примерно столько же веса, может быть, немного больше.

Я обнаружил, что верхняя рука лучше всего подходит для стекла большего размера, где пригодится инструмент малого диаметра. Оказывается, с 12,5-дюймовым инструментом можно использовать полноразмерный инструмент. Трудно толкать и работать, но на верхнем пределе ручной работы. Что-нибудь побольше, и я бы наверняка снова поднял «мост» и проделал бы 70% шлифовки и полировка.С помощью полноразмерного плиточного инструмента, предварительно сгенерированного изгиба на моем 12,5 «, я перешел от зернистости 60 до стадии полировки за 4 часа. Полировка заняла 17 часов, поэтому любая полировка на зеркале 10 дюймов и выше, я думаю, вполне подойдет с моста.

Если вы все равно строите мост и собираетесь работать над 13-дюймовым мостом, я бы предложил это. Я предполагаю, что вы, вероятно, будете использовать инструмент меньшего диаметра, может быть, даже два. Ваш инструмент большего малого диаметра можно использовать на мост, чтобы сделать его сферическим и сэкономить, вероятно, несколько часов ручной работы.На моем 12,5 «я добиваюсь хороших результатов в расчете рук каждые 15 минут, но это очень сложно.

Я все еще пытаюсь получить сферическую форму после многих часов ручной работы, мост может занять вдвое больше времени, но вы также можете запустить его в течение 1-2 часов подряд и заставить свою сферу начать параболизацию. Одна вещь, которую я заметил по мосту, — это то, что после работы с ним поверхность была довольно гладкой.

Вы также можете переточить свой 13-дюймовый инструмент для получения более длинного ROC, чтобы верхняя рука могла иметь зернистость, скажем, 80 с центром инструмента около 80% зеркала и сгладить сагитту, вероятно, за 30 минут.

В своих заметках я смог переместить ROC 10 «примерно за 15 минут при зернистости 120, поэтому я сомневаюсь, что пройдет очень много времени, прежде чем вы измените его с f / 5 на f / 4.

Или поверните зеркало на диафрагму f / 3 и переместите инструмент к центру зеркала для увеличения глубины. Я углубился примерно на 20 дюймов в ROC за 10 минут, по крайней мере, для меня гораздо легче углубить. Большая часть работы изменилась примерно на 1-2 дюйма ROC.

Надеюсь, что часть этой информации также поможет,

Мэтт

=================================

Вот еще одна фотография его инструмента снизу.

Арт.

Прикрепленные миниатюры

оборудование для измельчения коровьих рогов самодельная дробилка марка

Оптовые коровьи рога — производители, поставщики коровьих рогов …

Оптовые коровьи рога ☆ Найдите 119 коровьих рогов от 68 поставщиков на сайте EC21. ☆ Выбирайте производителей качественных коровьих рогов, поставщиков-экспортеров сейчас — EC21

5/5 (1)Китайские производители коровьих рогов, Китайские коровьи рога…

Alibaba предлагает продукцию 77 производителей коровьих рогов. Около 42% из них — это оборудование для убоя скота, 1% — это изделия естественных промыслов и 1% — ремесла по резьбе. Вам доступны самые разные производители коровьих рогов, например, из органического материала. Вы также можете выбрать украшение для дома. Как и от животного.

станки для шлифования копыт и рогов — aboutzorg.nl

Шлифовальный станок для рогов TULLIO GIUSI Шлифовальный станок для рогов Автоматический станок для исправления диаметра заготовок рогов (от 14 до 60 дюймов) с помощью алмазного инструмента. заготовка (до 20 мм) полностью исправляется, обеспечивая качество, которое старая система шлифования заготовок алмазным кругом не могла позволить в этом

4.4/5шлифовальные станки для рогатого скота словения

шлифовальные станки для рогатого скота словения видео лошади коровы коз шлифовальные станки шлифовальные станки для рогатого скота словения машина для измельчения кормов и кормов для птицы все виды машин для измельчения рогов и копыт станки для измельчения рогов vajirasri.

Амазонка: Коровьи рога

Рождественский косплей Плюшевая повязка на голову с милыми бычьими рогами — Костюм козла — Повязка на голову коровы с ушками на Пасху Хэллоуин или костюм для косплея 4.1 из 5 звезд 6 $ 8,99 $ 8. 99 ($ 8,99 / штук)

Шлифовальные станки для рогатого скота Словения

Шлифовальные станки для рогов крупного рогатого скота Словения. Машинки для стрижки тела бывают разных типов и размеров. Существуют бритвы для лошадей, крупного рогатого скота, овец и других животных. Существуют разные бритвенные станки с разными насадками для каждого вида животных. проблемы …

Коровьи рога Etsy

Аниме Коровьи рога и уши Козьи рога и уши 3d печатные рога и уши повязка на голову Корова косплей рога и уши белые MudandMajesty.Из магазина MudandMajesty. 5 из 5 звезд (3 802) 3 802 отзыва 52,50 $ БЕСПЛАТНАЯ доставка Любимое Добавить в Рога быка 3 ‘- 3’6 «ДЛИННОГОРОГА Рога быка Рога быка Рога коровы рога крупного рогатого скота (только 1 набор) …

люксембургские копыта и рога шлифовальные станки

шлифовальные станки для рогов крупного рогатого скота — jcd-aorg Крупный рогатый скот Простые английские станки для измельчения копыт и рогов Шлифовальная мельница для измельчения рогов коров добавка для. Live Chat】 Крупный рогатый скот — Простая английская Википедия, бесплатная энциклопедия Крупный рогатый скот — это слово для описания животных, которые являются млекопитающими и принадлежат к роду Bos и таковы, что это так.Отправить запрос

Hy-Ram »Испытательные стенды (Cowhorns)

Тест сети Cowhorns для испытаний под давлением Газопроводы в соответствии со спецификацией NGT GIS GIS / TE / P6.3: 2007. Коллектор, состоящий из двух частей, включает в себя стояк из ковшового рожка (поставляется с 3-мя различными значениями давления, имеет цветовую маркировку для облегчения идентификации) и общее основание (общее для всех 3-х типов).

Машина для измельчения костей для говядины, свинины, курицы …

Машина для измельчения костей — это недавно разработанное измельчающее оборудование для измельчения различных костей животных.Конечная крупность может составлять 3-5 мм. Лезвия костодробилки изготовлены из высококачественной легированной стали, обработанной специальным процессом нагрева, обладают высокой стойкостью к истиранию, а тонкая острая кромка лезвия обеспечивает прочную и тяжелую нагрузку.

шлифовальные станки для рогатого скота словения

шлифовальные станки для рогатого скота словения видео лошади коровы коз шлифовальные станки шлифовальные станки для рогатого скота словения измельчитель кормов и кормов для птицы машин для измельчения рогов и копыт машин для измельчения рогов vajirasri.

600 ~ 1000 кг / час малая установка для производства гранул для крупного рогатого скота …

Эти машины включают в себя ряд операций, таких как измельчение, смешивание измельченных материалов, транспортировка и гранулирование. Это машины, которые могут обрабатывать кормовые гранулы для животных на фермах, таких как птица, крупный рогатый скот, свиньи, кроликов, лошадей или ослов. Это простые машины, которые могут обрабатывать сырье от 600 кг / час до …

Шлифовальные станки для рогов крупного рогатого скота Словения

Шлифовальные станки для рогов крупного рогатого скота Словения Шлифовальные станки для рогов крупного рогатого скота Словения Как ведущий мировой производитель дробильно-измельчительного оборудования…Как ведущий мировой производитель дробильного, фрезерного, обогатительного, сушильного, брикетного оборудования и т. Д., Мы предлагаем передовые, рациональные решения для любых требований по измельчению, включая карьерные, …

Шлифовальные машины для крупного рогатого скота Рога Словения

Шлифовальные станки для рогатого скота Словения. Машинки для стрижки тела бывают разных типов и размеров. Существуют бритвы для лошадей, крупного рогатого скота, овец и других животных. Существуют различные бритвенные станки с разными насадками для каждого вида животных. проблемы …

Hy-Ram »Испытательные стенды (Cowhorns)

Испытания сети Cowhorns для испытаний под давлением Газопроводы в соответствии со спецификацией NGT GIS GIS / TE / P6.3: 2007. Коллектор, состоящий из двух частей, включает в себя стояк из ковшового рожка (поставляется с 3-мя различными значениями давления, имеет цветовую маркировку для облегчения идентификации) и общее основание (общее для всех 3-х типов).

люксембургские станки для шлифования копыт и рогов

шлифовальные станки для рогов крупного рогатого скота — jcd-aorg Cattle Простые английские станки для шлифования копыт и рогов Шлифовальная мельница для шлифовального оборудования для рогов коровЖивой чат】 Крупный рогатый скот — Простая английская Википедия, бесплатная энциклопедия Крупный рогатый скот — это слово, обозначающее животных, которые являются млекопитающими и принадлежат к роду Bos. Отправить запрос

РАБОТА С РОГОМ И СКЕЛЕТНЫМИ МАТЕРИАЛАМИ

При шлифовании, опиловке, шлифовании или полировке рога, кости, рога или слоновой кости всегда носите защитные очки или защитные очки и маску с фильтром твердых частиц. Пыль от этих материалов является чрезвычайно абразивной и может вызвать раздражение глаз и легких. В крайнем случае вы можете поцарапать глазное яблоко.

Удаление рогов: какие у вас есть варианты? — Расширение штата Пенсильвания

Место образования рогов — это клетки кориума, расположенные на стыке рога и кожи.При рождении рога теленка начинаются как почка, которая по существу свободно плавает в коже на голове теленка. Если почка удалена, а кориум — нет, рост рогов продолжится.

Резка, сверление и полировка рогов и костей — как мне …

12 октября 2010 г. Рэй, я работаю с рогами, рогами и рожден несколько раз в неделю в качестве изготовителя ножей, и у меня, вероятно, есть больше оборудования для этой задачи Вы, вероятно, по крайней мере захотите иметь Dremel, так как вы можете резать, сверлить и полировать им.Трюк с суперклеем хорош и работает хорошо. Вам нужно отшлифовать свой …

Измельчение мелкого зерна для корма для скота — практично …

20 июня 2019 г. Самый распространенный вид измельчения на ферме Оборудование представляет собой измельчитель-миксер, который в своем названии указывает на измельчение и смешивание кормов в одной машине. Фермер Эд Мосбах использует на своей ферме миксер-измельчитель для измельчения кормов для своего скота и птицы. Его процесс состоит в том, чтобы перемолоть кукурузу в кофемолке, а затем добавить в нее белок (например, соевый шрот) и минералы…

Liveleak — Дробилка для сельскохозяйственных животных * ГРАФИЧЕСКАЯ * любители животных …

Предупреждение — резьба Дробилка для сельскохозяйственных животных * ГРАФИЧЕСКАЯ * Предупреждаем любителей животных. может содержать контент, не подходящий для всех возрастов. Нажимая «ПРОДОЛЖИТЬ», вы подтверждаете, что вам исполнилось 18 лет. Примечание: чтобы отключить эти предупреждения, вам необходимо установить «безопасный режим» в положение «ВЫКЛ» (вверху справа).

Машина для измельчения костей для измельчения говядины, свинины, курицы …

Устройство для измельчения костей — это недавно разработанная измельчительная машина. оборудование для измельчения различных костей животных.Конечная крупность может составлять 3-5 мм. Лезвия костодробилки изготовлены из высококачественной легированной стали, обработанной специальным процессом нагрева, обладают высокой стойкостью к истиранию, а тонкая острая кромка лезвия обеспечивает прочную и тяжелую нагрузку.

600 ~ 1000 кг / час малая установка для производства гранул для крупного рогатого скота …

Эти машины включают в себя ряд операций, таких как измельчение, смешивание измельченных материалов, транспортировка и гранулирование. Это машины, которые могут обрабатывать кормовые гранулы для животных на фермах, таких как птица, крупный рогатый скот, свиньи, кроликов, лошадей или ослов.Это простые машины, которые могут обрабатывать сырье от 600 кг / час до …

Товары для скота Оборудование для крупного рогатого скота — Statelinetack

Найдите лучшие цены на оборудование для крупного рогатого скота на StateLineTack. Приобретите наш большой выбор товаров для скота и оборудования для животноводства сегодня! Закажите онлайн или позвоните по телефону 1.844.384.6814 Зарегистрироваться Войти

Измельчение мелкого зерна для комбикорма — практично …

20 июня 2019 г. измельчает и смешивает корм в одной машине.Фермер Эд Мосбах использует на своей ферме миксер-измельчитель для измельчения кормов для своего скота и птицы. Его процесс заключается в измельчении кукурузы в измельчителе, а затем в добавлении его белка (например, соевого шрота), минералов …

измельчители рогов для рогатого скота Словения

Шлифовальные станки для рогов Словения Шлифовальные станки для рогов КРС Словения ведущий мировой производитель дробильно-измельчительного оборудования … Как ведущий мировой производитель дробильного, фрезерного, обогатительного, сушильного, брикетного оборудования и т. д.мы предлагаем передовые, рациональные решения для любых требований по измельчению, включая карьер, агрегат …

люксембургские станки для шлифования копыт и рогов

шлифовальные станки для рогов крупного рогатого скота — jcd-aorg Cattle Простые английские станки для шлифования копыт и рогов Grinding Mill cow рога шлифовальные машины добавка для. Живой чат】 Крупный рогатый скот — Простая английская Википедия, бесплатная энциклопедия Крупный рогатый скот — это слово, обозначающее животных, которые являются млекопитающими и принадлежат к роду Bos.Отправить запрос

Переработка сельскохозяйственных отходов — компостирование, навоз …

Кроме того, измельчение навозного сырья увеличит площадь поверхности материалов и может повысить эффективность системы сбраживания или компостирования. Снижение объемов Транспортные расходы сельскохозяйственных материалов часто могут быть снижены.