- Рейсмусовый станок своими руками: чертежи, видео

- по дереву, многофункциональный, своими руками, чертежи

- Самодельный рейсмусовый станок из строгального своими руками: чертежи

- Рейсмусовый станок своими руками | Строительный портал

- Самодельный рейсмусный станок по дереву своими руками с видео инструкцией

- Рейсмусовый станок по дереву своими руками чертежи

- Рейсмусовый станок своими руками: чертежи, видео

- Классификация и возможности

- Устройство и принцип действия

- Самодельный станок-рейсмус в собственной мастерской: выбор параметров

- Производство и сборка

- Доска для обработки без утолщения

- Ниже другие записи на тему «Как сделать своими руками — домохозяина!»

- Подписывайтесь на обновления в наших группах и делитесь.

- Давайте дружить!

- Связанный: Вы должны пройти доску? Узнайте о технике ручного строгания.

- Осел Работа?

- Мастерская только ручного инструмента

- вручную

- Избегайте наушников!

- Связанный: Ручная подготовка больших досок с эффективностью.

- Рейсмусовый станок своими руками: чертежи, видео

- Самодельный фуговальный станок: чертеж, основные этапы создания

- Самодельный фуганок / строгальный станок Lucian

- Изготовление 28-дюймового широкого шлифовального / строгального станка: 13 шагов (с изображениями)

- Как: использовать настольную пилу в качестве строгального станка

- : Настольные строгальные станки

- Как использовать строгальный станок для получения самых гладких результатов

- 45+ типов строгальных станков для ваших деревообрабатывающих проектов

- Согласно Power Source

- Ручной строгальный станок

- Электрический строгальный станок

- Согласно производственному материалу

- Типы строгальных станков

- Типы строгальных станков в зависимости от их использования

- Некоторые другие типы специального строгального станка

- 1. Плоскость с зазубриной

- 2. Плоскость плеча

- 3. Рубанок Филлистера

- 4. Плоскость для обработки канавок

- 5. Плоскость коренной породы

- 6. Зубило

- 7. Плоскость для пальцев

- 8. Bullnose Plane

- 9. Комбинированная плоскость

- 10. Циркуль или круговая плоскость

- 11. Зубчатый рубанок

- 12. Плоскость совмещения

- 13. Строгальный станок с цилиндрической головкой

- 14. Лонжерон

- 15. Плоскость фаски

- 16. Самолет Razee

- Best Brands

- Согласно Power Source

- — Bob Vila

Рейсмусовый станок своими руками: чертежи, видео

Рейсмусовые станки по дереву являются разновидностью строгально-фуговальных, и предназначены для точного изготовления «в размер» досок с определённым поперечным сечением. В отличие от строгального деревообрабатывающего оборудования такие агрегаты оснащаются устройствами прижима и подачи, а также могут одновременно обрабатывать несколько заготовок. Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

Самодельный рейсмусовый станокКлассификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания.

Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции. - По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

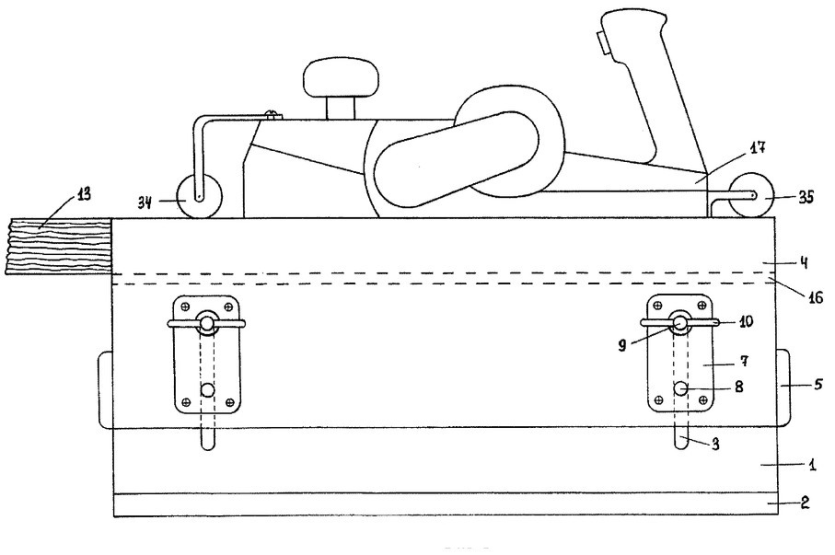

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией.

Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум. - узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр. ) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

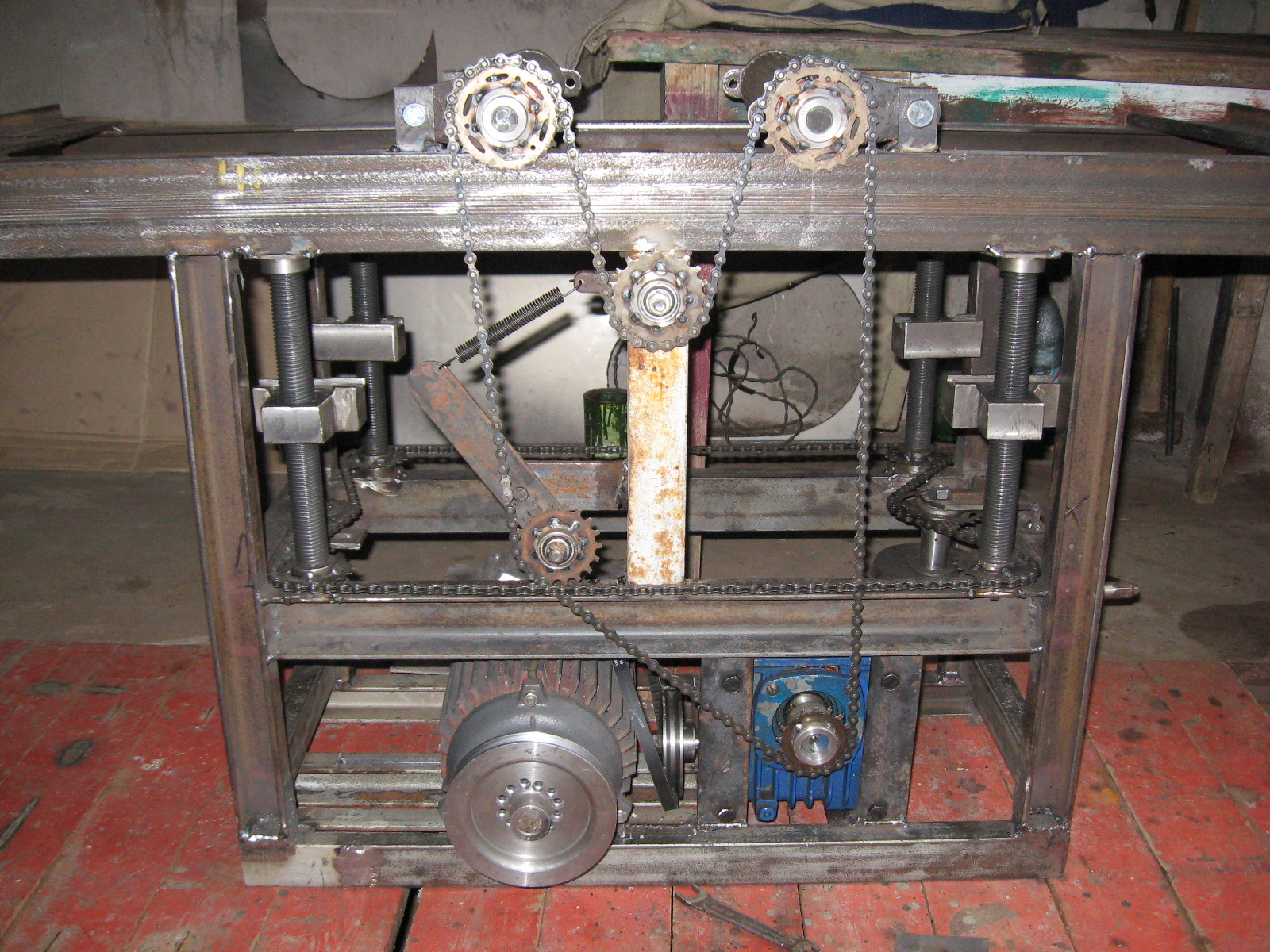

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

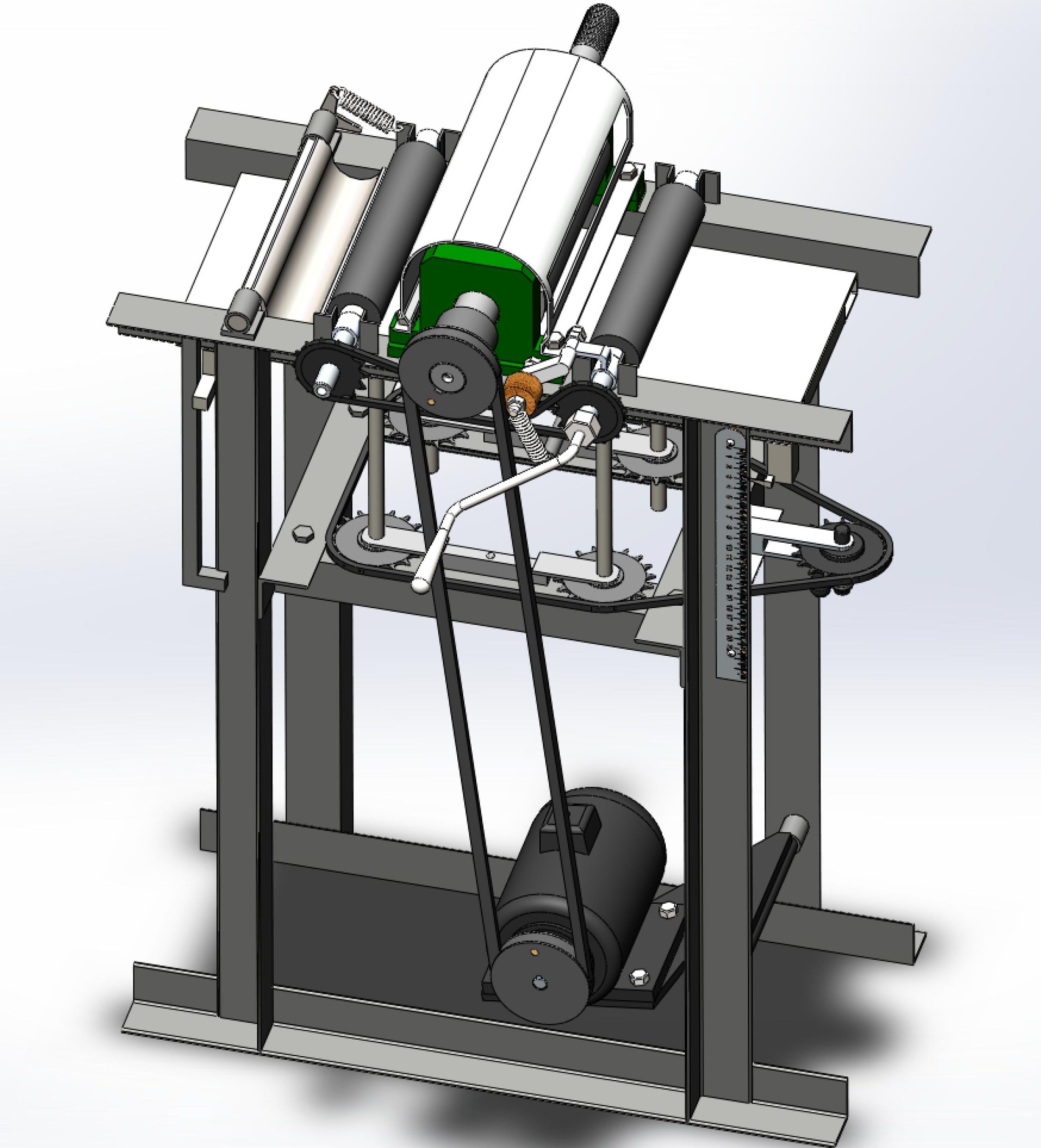

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

по дереву, многофункциональный, своими руками, чертежи

Все чаще в домашнем арсенале столяров – любителей, не говоря уже о профессионалах, можно встретить рейсмусовый станок, используемый для деревянных заготовок хорошего качества. Электрические столярные инструменты ручного и переносного типа постепенно вытесняются станковыми моделями, и рейсмусовый станок можно считать наглядным тому подтверждением. Сегодня уже мало иметь возможность быстро и без особых усилий резать деревянную заготовку, даже в любительском изготовлении мебели и домашних приспособлений, когда требуется высокое качество станковой обработки.

Рейсмусовый станок по дереву

Среди ближайших родственников рейсмусового станка можно назвать наиболее известные и популярные системы:

- Строгальный станок по дереву, снимает верхнюю, наиболее грубую часть заготовки после распила бревна и бруса на мощных циркулярных пилах;

- Фуговальный станок используется для предварительной получистовой обработки поверхности доски или плиты из дерева;

- Шлифовальный станок применяется для чистового выведения под полировку дерева или обработку лаковыми политурами, восковыми мастиками.

Первые два типа станков отличаются лишь размерами рабочего стола, количеством режущих кромок, скоростью резания. Устройство станины, ножевого блока, привода и системы подачи заготовки из дерева во многом похожи. В шлифовальном станке вместо ножей используются шлифовальные барабаны и ленты.

К сведению! Между операциями шлифования и фугования дерева предполагается обработка заготовки рейсмусовым типом барабанного ножа.

При правильном подборе режимов качество обработки дерева на рейсмусовом станке получается достаточно высоким, что зачастую дает возможность отказаться от шлифования деревянной поверхности.

Во многих случаях, при работе с легкими и средними по плотности заготовками, операции фугования и чистовой резки выполняют на одном фуговально – рейсмусовом станке. Достаточно лишь последовательно перенастроить режим резанья и обороты вращения ножевого блока. Один станок фактически заменяет два.

Суть станка рейсмусового типа

Считается, что свое название рейсмусовый станок получил от известного столярного инструмента рейсмуса, используемого для нанесения разметки параллельных линий на заготовках и щитах из цельного и клееного дерева. В этом утверждении есть определенная доля правды, так как рейсмусовые типы станков используются преимущественно для двух операций:

- Чистовое строгание, обеспечивающее гладкую поверхность дерева;

- Калибровка параллельности плоскостей щита, резанной деревянной рейки, доски.

В прежние времена параллельность плоскостей после строгания проверялась рейсмусом, после того как стало возможным изготовление станков с высокооборотными цилиндрическими ножами, название рейсмусовый так и осталось за надежными и очень удобными в работе устройствами.

Типовое устройство рейсмусового станка

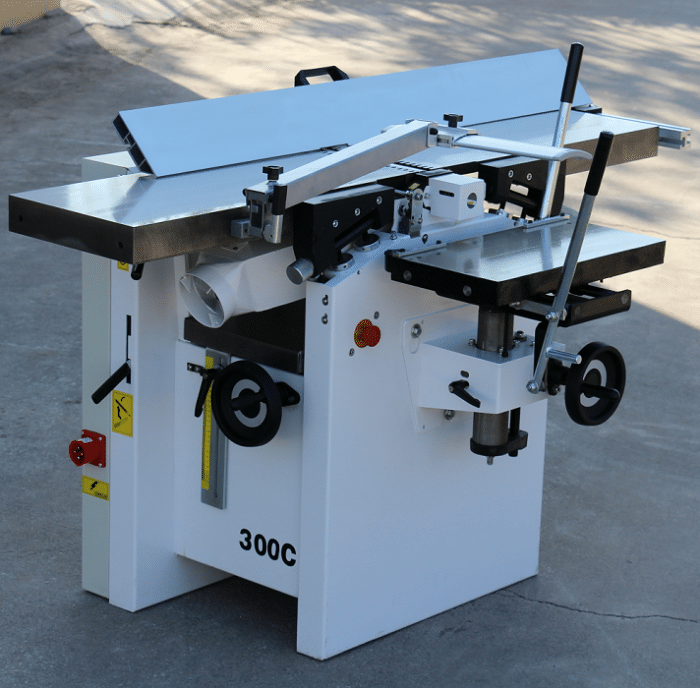

В современной столярной мастерской практически невозможно обойтись без инструментов для чистовой обработки, в том числе шлифовального и рейсмусового станков. В зависимости от объема выполняемых столярных работ, нагрузки и номенклатуры изделий из дерева рейсмусовый станочный парк делится на две группы:

- Специализированные станки и приспособления, рассчитанные на одну-две операции. Помимо основного блока для односторонней или двухсторонней обработки поверхности дерева, в конструкции может использоваться приспособление для распиловки или подрезки торцов заготовок;

- Универсальные деревообрабатывающие станки с рейсмусом. Такой агрегат может обеспечить выполнение от 4 до 12 наиболее важных и востребованных типов обработки дерева.

В условиях выполнения больших объемов обработки дерева более выгодными оказываются специализированные станки по дереву. Во-первых, нет необходимости выполнять регулярную перенастройку и наладку режущих инструментов, выше точность и качество обработки, а во–вторых, работа на специализированном рейсмусовом агрегате не требует высокой квалификации.

Универсальный вариант более гибкий в работе, но для использования многофункционального станка по дереву потребуется серьезный опыт настройки и обслуживания устройства. В условиях мелкосерийного или штучного изготовления деталей из дерева нормально работают только МФУ станки с рейсмусовыми приставками известных брендов.

Китайский ширпотреб очень быстро теряет точность обработки заготовок из дерева, и зачастую, после нескольких лет эксплуатации универсальный деревообрабатывающий станок с рейсмусом — приставкой переделывается владельцами в специализированные устройства, например, циркулярку или электрофуганок.

Конструкция специализированного станка-рейсмуса по дереву

Устройство и кинематическая схема рейсмусового станка для обработки дерева мало чем отличается от фуговального агрегата. Основу конструкции составляет стальная или алюминиевая станина, на которой закреплен двигатель с зубчатой или цепной передачей. В верхней или средней части станка расположен рабочий стол и цилиндр с установленными «накосую» режущими ножами.

Основу конструкции составляет стальная или алюминиевая станина, на которой закреплен двигатель с зубчатой или цепной передачей. В верхней или средней части станка расположен рабочий стол и цилиндр с установленными «накосую» режущими ножами.

Важно! Главное отличие рейсмусового агрегата от фуговального и тем более строгального станка заключается в использовании специальных подшипниковых опор, обеспечивающих низкий уровень вибраций.

Кроме того, в рейсмусе значительно меньше скорость подачи дерева и в разы выше скорость вращения режущего барабана. В результате обработки удается получить очень ровную и точную, почти гладкую поверхность заготовки из дерева.

Рейсмусовые аппараты выпускаются в двух вариантах:

- Двухсторонние станки с одновременной обработкой противоположных поверхностей. Размеры обрабатываемой поверхности редко превышают 30х50 см для любительских моделей и 50х50 см для изделий профессионального уровня;

- Односторонние агрегаты с увеличенной длиной рабочего стола.

В первую очередь такие станки ориентированы на обработку заготовок из дерева большой длины.

В первую очередь такие станки ориентированы на обработку заготовок из дерева большой длины.

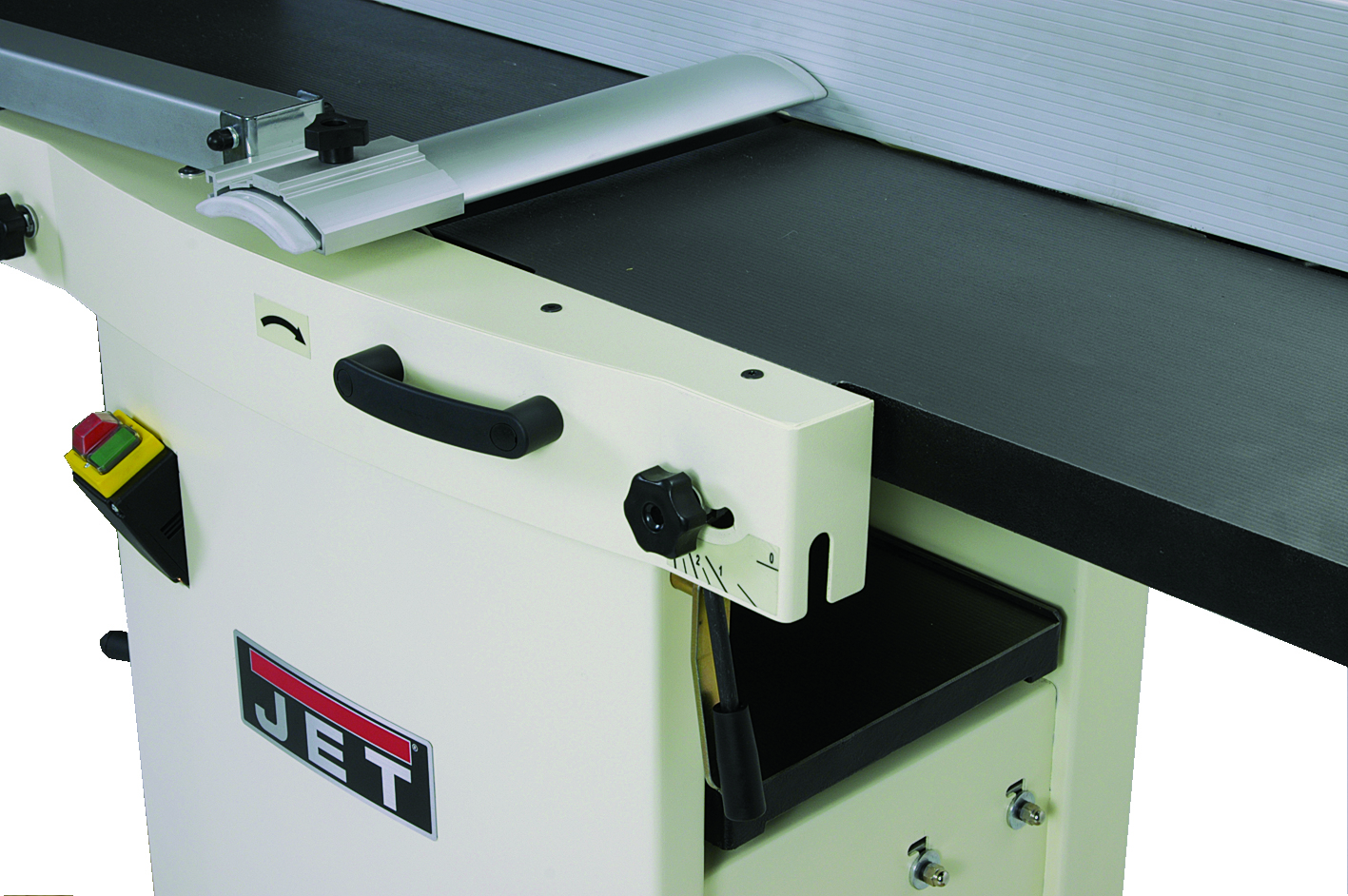

В качестве примера наиболее удачных версий рейсмусовых станков двухсторонней обработки можно привести модели рейсмус Макита 2012NB или JET-JWP12.

Последний вариант выпускается швейцарской компанией JET, хорошо известной качественными и точными станками по дереву.

Модель JWP12 рассчитана на небольшую нагрузку, из-за использования мощного коллекторного двигателя в 1,8 кВт производитель рекомендует кратковременно-повторный режим обработки дерева. Вес установки всего 27 кг, что позволяет убирать рейсмусовый аппарат с рабочего места по окончанию работ. На режущем цилиндре диаметром 48 мм установлены два ножа из кованой легированной стали. При вращении вала на скорости в 9000 об/мин можно обрабатывать заготовки шириной 300х500 мм с подачей почти 12 см/с.

Более изящный рейсмус Макита 2012 NB оснащен двигателем в 1,65кВт и специальной системой подачи материала. Станок режет дерево толщиной от 3 до 100 мм.

В среде любителей известной популярностью пользуется американский рейсмус Метабо Dh430.

Специфика фуговально-рейсмусовых моделей станков

Можно сказать, что данный тип рейсмуса является переходной моделью от специализированой техники к многофункциональным устройствам. Например, модель Holzstar-ADh300 конструктивно является обычным односторонним рейсмусом, но благодаря мощной алюминиевой раме, полноразмерному рабочему столу и специальной системе подачи заготовки станок может с одинаковым успехом выполнять и фугование, и финишную обработку.

Единственным недостатком является высокая стоимость изделия, на сегодня самые дешевые экземпляры стоят от 550 Евро.

Универсальные конструкции рейсмусов

Схема компоновки МФУ станка со встроенным рейсмусом кардинально отличается от специализированного рейсмусового аппарата. Обычно деревообрабатывающий многофункциональный бытовой станок с рейсмусом изготавливается в виде стальной массивной коробки, внутри которой расположен электрический двигатель и система передачи вращающего момента от мотора к режущим приспособлениям.

Обычно деревообрабатывающий многофункциональный бытовой станок с рейсмусом изготавливается в виде стальной массивной коробки, внутри которой расположен электрический двигатель и система передачи вращающего момента от мотора к режущим приспособлениям.

В самых мощных используются тяжелые асинхронные двигатели от 1,5 до 3 кВт. Из-за того, что двигатель выдает одну частоту вращения вала, приходится использовать систему регулирования оборотов и вращающего момента. Поэтому многофункциональное устройство всегда получается более шумным и менее надежным в работе.

В комплект режущих приспособлений, помимо рейсмусового ножа, входит:

- Циркулярная пила;

- Фрезерная головка;

- Устройство для сверления отверстий под любым углом;

- Строгальный вал с ножами.

Кроме режущих устройств, в конструкции МФУ используется несколько типов направляющих и позиционирующих приспособлений. Например, вращением приводных валов можно выставить угол подрезки кромки или фрезерования паза в диапазоне 0-90

Типичным представителем класса универсалов является станок швейцарской компании Holzstar модели UMK6. Его основные параметры приведены в таблице.

В конструкции предусмотрено выполнение шести операций – сверление, распиловка циркулярной пилой, фрезерование, обработка рейсмусом, фугование.

Габариты 880х 835 см, вес 52 кг. Мощность асинхронного двигателя – 1 кВт. Разумеется, точность и качество обработки универсального UMK6 не может сравняться со специализированными моделями, но того, что может выдать станок, вполне хватает для любых домашних работ или даже для производства несложной мебели, тары, ремонта крыши, установки забора.

Для сравнения, при несколько меньшей ширине рабочей зоны рейсмусового приспособления, чем у JWP12, 154 мм против 300 мм, все остальные параметры — скорость резания 12 см/с, габариты заготовки из дерева 1-92 мм, лишь немногим уступают швейцарскому станку.

По сути, МФУ с рейсмусовой приставкой заменяет целых пять станков по дереву.

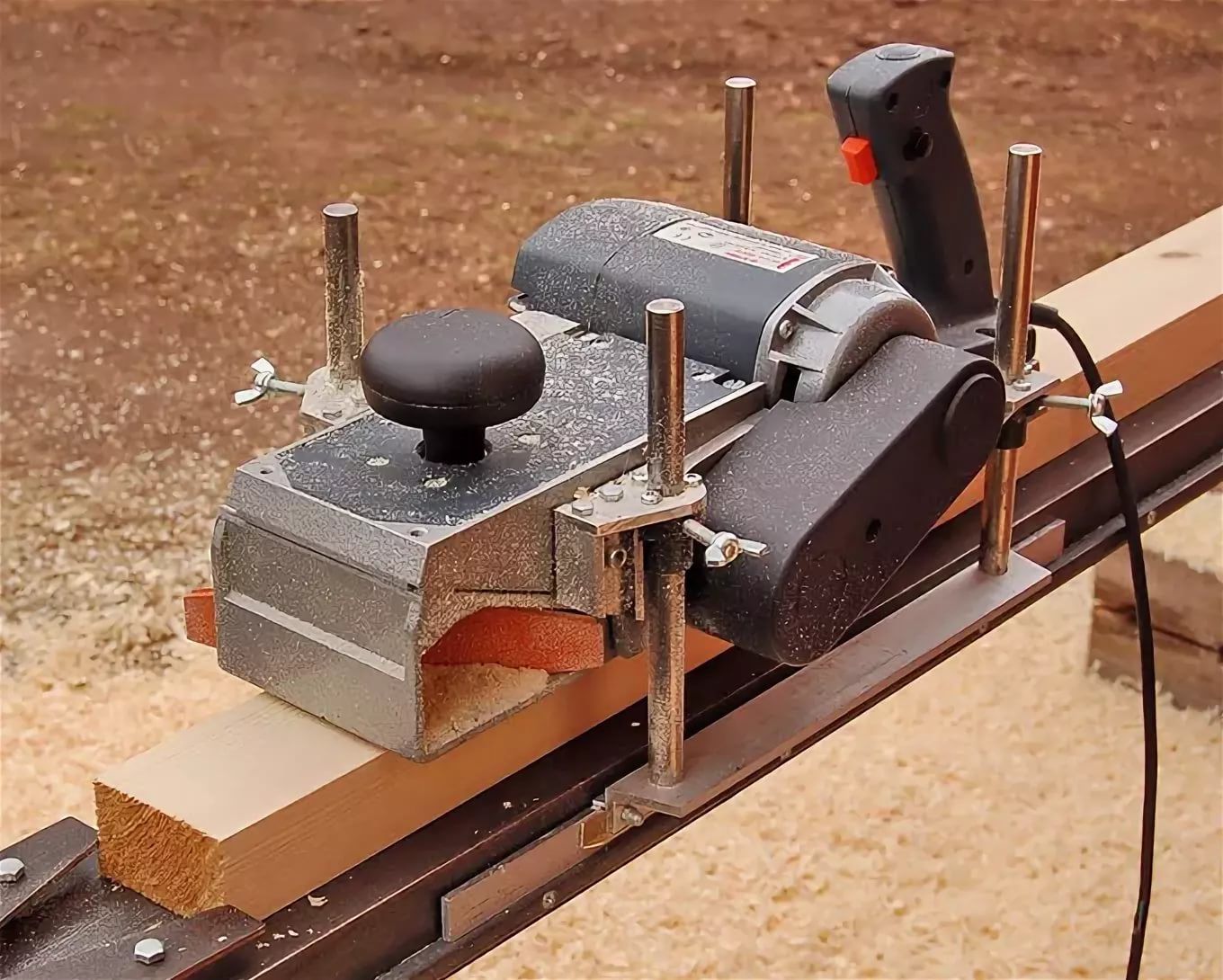

Рейсмусовый станок своими руками

Потребность в изготовлении рейсмусового станка своими руками возникает зачастую в ситуации, когда использования обычного фуговального строгания уже становится явно недостаточно для получения гладенькой поверхности будущего пола или паркета. Использовать электрорубанок не получится, качество поверхности после электрического рубанка, возможно, будет достаточно высоким, но избавиться от полос, появляющихся на поверхности дерева с каждым проходом, явно не удастся.

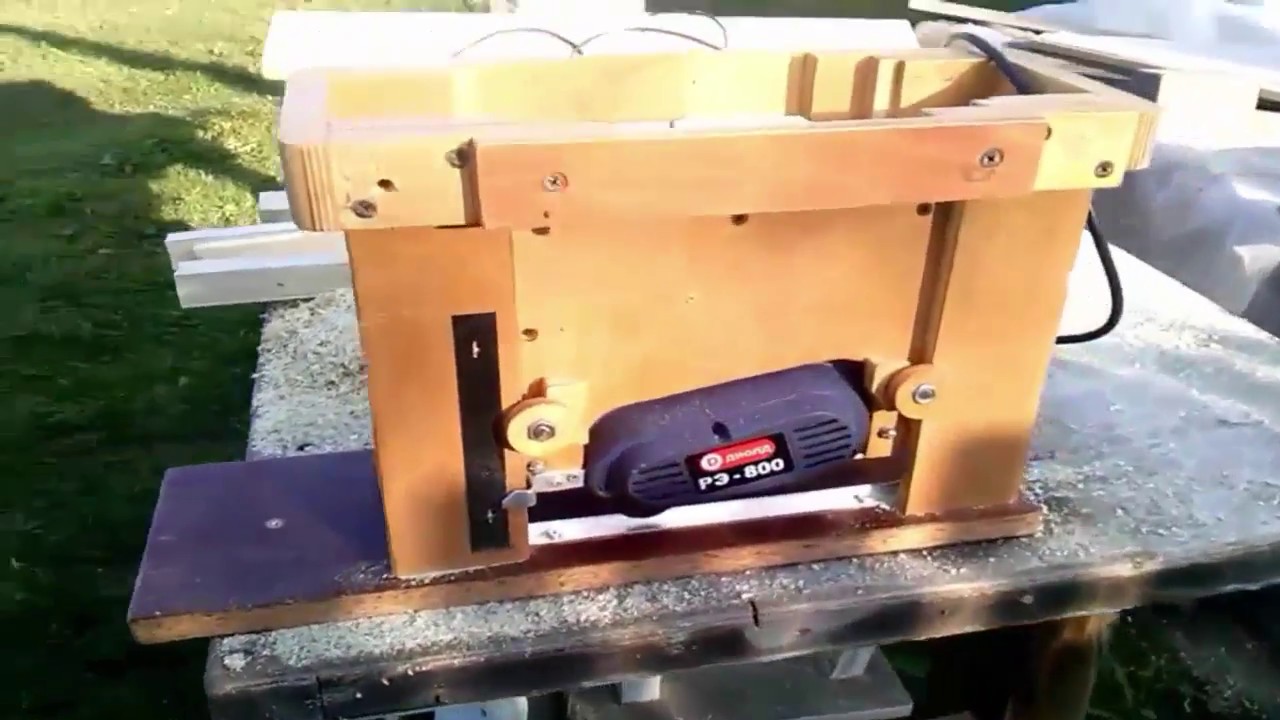

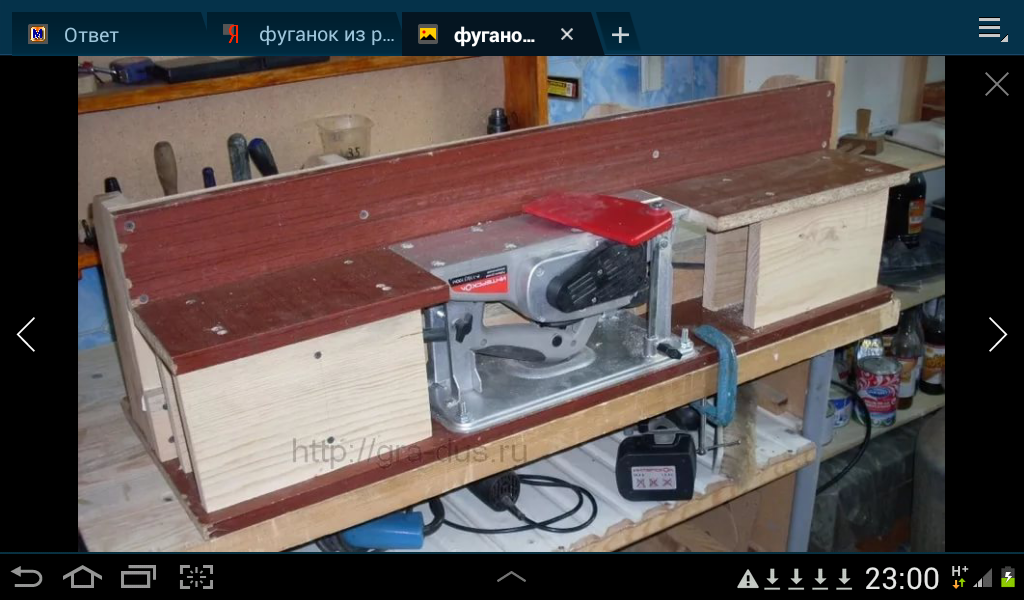

Выход один – попытаться сделать по чертежам рейсмус из электрорубанка своими руками. Благодаря мощной станине и направляющим рейкам поверхность дерева после обработки доски рейсмусовым валом получится относительно однородной и плоской.

Рейсмус из электрического рубанка

Для постройки полноценного рейсмусового приспособления в первую очередь необходимо изготовить станину или столик, на котором будет закреплен инструмент. Электрорубанок комплектуется мощным коллекторным двигателем, который может легко стать причиной травмы, поэтому крепеж самодельного рейсмуса к столу должен быть прочным и надежным.

Вторым этапом выбираем схему компоновки рейсмуса. Наиболее простой вариант приспособления приведен на чертеже и фото.

Фактически необходимо изготовить подвижную платформу, на которой будет закреплен сам электрорубанок. Высота подъема подошвы инструмента на обрабатываемой поверхности регулируется с помощью четырех пар «винт-гайка», установленных по бокам приспособления.

Основная сложность в работе электрорубанка заключается в корректной регулировке высоты подъема режущей кромки. В нормальном режиме вылет ножа над плоскостью подошвы регулируется винтовой подпружиненной рукояткой. Величину вылета обычно проверяют визуально или руками, тогда как при работе в режиме рейсмусового станка придется руководствоваться только показаниями шкалы на рукояти.

Единственными недостатками рейсмуса подобной схемы будут небольшая ширина обрабатываемой поверхности, 90-100 мм, и фактическая потеря электрорубанка в качестве ручного инструмента. Разбирать и собирать рейсмусовый станок всякий раз, когда понадобится снять пару миллиметров с прибитой доски, явно неудобно.

Самодельный деревообрабатывающий рейсмусовый станок

Нередко при проведении столярных работ возникает потребность прогнать рейсмусом доску или склеенный из реек щит шириной более 100 мм. Планки и панели из дерева 100-140 мм еще кое-как можно ровнять обычным ручным электрорубанком, при условии, что материал надежно зафиксирован на верстаке. Правда, строгать приходится по диагонали в несколько проходов с последующей обработкой ручной шлифовальной машинкой.

Перекрестное строгание широких досок еще можно использовать для одной-двух досок, но если речь идет о двух десятках щитов или досок, то без самодельного рейсмусового станка явно не обойтись.

Простейший вариант рейсмус-фуговального станка приведен на схеме.

Основой конструкции является массивная стальная рама-каркас, сваренная из стального уголка. В нижней части станины рейсмусового станка устанавливается асинхронный двигатель мощностью 1,5-1,8 кВт и оборотами не менее 1200 об/мин. Двигатель необходимо установить на подпружиненную подушку, чтобы обеспечить натяжение приводного ремня станка и снизить вибрации на рейсмусовых ножах.

Вторым по важности элементом является цилиндрический блок с гнездами для ножей и подшипниковыми опорами. Эту деталь рейсмуса придется купить готовой, сделать ее своими руками практически нереально. Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола.

На последнем этапе подбираются два шкива для ременной передачи, соотношение диаметров шкивного ручья должно быть в пределах 2,5-2,8. Шкив большего диаметра насаживается на вал двигателя, меньшего на вал барабана. Скорость вращения под нагрузкой не должна превышать 4 тыс. об/мин.

Заключение

Рейсмусовый станок в процессе строгания заготовок из дерева производит огромное количество опилок и мельчайшей древесной пыли. Избавиться от нее невозможно, даже если конструкция оборудована воздухозаборником для подключения промышленного пылесоса. Поэтому даже при выполнении простейших работ на рейсмусовом станке приходится пользоваться респиратором и защитными очками.

Самодельный рейсмусовый станок из строгального своими руками: чертежи

Содержание статьи:

Во время самостоятельного изготовления столярных изделий потребуется оборудование для обработки их поверхностей. Сделать жесткие линии определенной толщины можно с помощью рейсмусового станка. Он имеет относительно несложную конструкцию, благодаря этому его можно сделать своими руками.

Конструкция рейсмусового станка

Принцип работы рейсмусового станка

Этот тип деревообрабатывающего оборудования относится к классу строгальных. Спецификой конструкции является расположение режущего вала — он находится в верхней части. В отличие от фуговального происходит обработка не нижней, а верхней части поверхности заготовки.

Стандартная схема рейсмусового станка включает в себя монолитный опорный стол, в верхней части которого расположен режущий компонент оборудования. Для подачи заготовки в области обработки предусмотрены два направляющих вала, расположенные на одном уровне с режущей частью. Один из них находится перед зоной обработки, а второй — после.

Для подачи заготовки в области обработки предусмотрены два направляющих вала, расположенные на одном уровне с режущей частью. Один из них находится перед зоной обработки, а второй — после.

Отличительные особенности конструкции:

- монолитный столб без направляющих реек. Это позволяет делать профильное, объемное и плоскостное фрезерование изделий больших габаритов;

- отсутствие отдельной прижимной части. Ее функции выполняет режущий блок;

- возможность регулировки положения стола. Таким образом устанавливается толщина среза деревянного изделия.

Для комплексной обработки могут применяться станки с несколькими фрезами, расположенными между верхней и нижней частью относительно заготовки. Однако сделать подобный рейсмусовый станок своими руками будет проблематично. Чаще всего выбор останавливается на простой модели с одним валом.

Для уменьшения усилия подачи заготовки в зону обработки в конструкцию опорного стола можно включить ролики.

Они должны выступать на 2-3 мм над его поверхностью. При этом учитывается изменение толщины снятия слоя дерева за один проход.

Работа на рейсмусовом станке

Работа на рейсмусовом станке

Работа на этом рейсмусовом станке, изготовленном своими руками должна быть максимально автоматизирована. Для этого в конструкции необходимо предусмотреть удобный блок подачи заготовок, а также оперативное изменение текущих параметров.

Чаще всего самодельные модели рассчитаны для работы одного человека. Для обработки больших заготовок необходимо предусмотреть максимальную площадь опорного стола. Также учитывается длина режущего вала. Эти характеристики рассчитываются до изготовления рейсмусового станка своими руками.

Этапы работы на деревообрабатывающем оборудовании.

- Установка текущих параметров. Они заключаются в изменении расположения режущий фрезы относительно опорного стола. Таким образом регулируется степень обработки деревянных изделий.

- Включение оборудования.

- Подача первой заготовки в зону обработки. Если во время работы возникают сильные вибрации — необходимо увеличить высоту вала. В этом случае потребуется несколько этапов обработки изделия.

- Подача второй заготовки осуществляется упором ее торцевой части в первую. Однако при этом необходим второй рабочий для излечения обработанного изделия.

Во время работы на станках, сделанных своими руками, необходимо соблюдать правила безопасности. Это относится к специальной рабочей одежде, а также средствам индивидуальной защиты — очкам и перчаткам.

При проектировании оборудования необходимо заранее предусмотреть расположение блока регулировки. Он должен находиться рядом с рабочим местом, чтобы можно было оперативно изменить параметры.

Возможные проблемы при изготовлении станка

Схема самодельного рейсмусового станка

Во время проектирования необходимо решить ряд задач, связанных с оптимизацией изготовления самодельного рейсмусового станка. В отличие от заводского оборудования самодельная конструкция имеет минимум сложных компонентов.

В отличие от заводского оборудования самодельная конструкция имеет минимум сложных компонентов.

В первую очередь необходимо отказаться от блока автоматической подачи заготовок. В заводских моделях эту функцию выполняют ролики, расположенные в верхней части. Во время настройки оборудования происходит автоматическая синхронизация скорости их вращения. Реализовать подобную функцию в рейсмусовом станке, изготовленном своими руками, будет весьма проблематично.

Кроме этого необходимо продумать следующие нюансы конструкции:

- регулировка положения опорного стола. Для этого понадобятся регулируемые опоры, соединенные между собой с помощью цепной передачи. С ее помощью можно осуществлять изменение высоты стола относительно режущего вала;

- область обработки. Лучше всего применять вал от старого строгального. Он обладает требуемыми техническими параметрами;

- устойчивая рама. Во время выполнения работы неизбежно будут появляться вибрации. Они не должны сказаться на расположении заготовки, а также на качестве обработки.

Для решения этих задач необходимо заранее составить правильную схему оборудования. Некоторые технические тонкости можно позаимствовать из чертежей заводских модели. Но в качестве основы лучше всего использовать уже действующие самодельные модели рейсмусовых станков, изготовленные своими руками.

Обязательно учитываются характеристики обрабатываемых деталей — их габаритные размеры, толщина и породы древесины.

Изготовление рейсмусового станка своими руками

Конструкция рамы станка

На первом этапе необходимо подобрать соответствующие комплектующие для самостоятельного изготовления деревообрабатывающего оборудования. В первую очередь это относится к блоку обработки и рамной части.

Для изготовления опорного стола рейсмусового станка своими руками рекомендуется использовать уголки и трубы квадратного сечения, толщина стенки которых будет не меньше 1,5 мм. В качестве основы для улучшения устойчивости чаще всего применяют швеллер. В его нижней части устанавливают регулировочные ножки.

В его нижней части устанавливают регулировочные ножки.

Для крепления компонентов между собой можно применять комбинированный метод — с помощью сварки и соединения деталей на болтах. Это позволит повысить устойчивость и надежность оборудования, сделанного своими руками.

В качестве силового агрегата применяется асинхронный электродвигатель мощностью от 1,5 до 4 кВт. Это дает возможность отказаться от массивных шкивов. Передача вращающего момента режущему валу происходит с помощью ременного или цепного блока.

Этапы изготовления самодельного оборудования.

- Составление чертежа, расчет характеристик основных компонентов.

- Подготовка элементов — обрезание до нужных размеров, возможно изменение текущей конфигурации.

- Изготовление блока обработки. В качестве основы лучше всего брать уже готовую от строгального оборудования. Дополнительно потребуется сделать стойки, которые будут крепить его к столу.

- Опорный стол. Лучше всего его делать после окончательного производства блока обработки.

От этого зависят габаритные размеры опорного стола. После сварки выполняется пробный монтаж компонентов.

От этого зависят габаритные размеры опорного стола. После сварки выполняется пробный монтаж компонентов. - Устройство для регулировки. Оно состоит из четырех опорных ножек, соединенных между собой цепной передачей. Регулировка осуществляется с помощью ручки. Дополнительно потребуется блок натяжения.

Последний этап работы является самым трудоемким, так как требует высокой точности изготовления. Лучше всего использовать уже готовую кинематическую схему.

Кинематическая схема регулировки стола

После окончательного изготовления рекомендуется грунтовка и покраска конструкции. Это защитит и от внешних воздействий влаги. Во время пробного запуска оборудования необходимо выставить минимальный режим обработки, постепенно увеличивая высоту снятия деревянного слоя до максимума.

С примером рейсмусового станка, сделанного своими руками, можно ознакомиться в видеоматериале:

Рейсмусовый станок своими руками | Строительный портал

Часто мастера, которые любят работать с деревом, или хозяева дачных домиков, сталкиваются с необходимостью строгания множества досок, чтобы придать им визуальной привлекательности. Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Нужно выровнять толщину материала, вывести размеры досок и щитов, получить гладкую поверхность заготовок, из которых впоследствии предстоит смастерить мебель, или использовать их для отделки пола или помещения. Решением проблемы может стать покупка рейсмуса или изготовление рейсмусового станка своими руками, ведь аппарат с автоматической подачей заготовок и ножевыми валами из быстрорежущей стали значительно ускоряет и облегчает процесс строгания древесины.

Содержание:

- Предназначение рейсмусового станка

- Конструкция рейсмусового станка

- Принцип работы рейсмусового станка

- Изготовление рейсмусового станка

- Наладка рейсмусового станка

Предназначение рейсмусового станка

Рейсмусовые станки предназначаются для плоскостного строгания заготовок — щитов, брусков и досок по толщине в заданный размер, поэтому и являются основными на деревообрабатывающих предприятиях. К тому же рейсмусы имеются практически у каждого столяра. Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

Главное назначение рейсмусовых станков состоит в равномерном обслуживании досок и прочих деревянных изделий по всей площади и получении заготовок, что имеют равную толщину по всей ширине и длине.

Рейсмусы при использовании в строительстве за один проход способны обрабатывать в большом количестве широкие доски. В отличие от промышленных аппаратов, бытовые рейсмусы являются небольшими по размерам и намного легче, что облегчает их транспортировку. К тому же современные модели имеют облегченную систему смены рабочих ножей и увеличенный контроль глубины резания, чтобы точно выверивать толщину снимаемой стружки.

Как правило, перед проведением данной процедуры деревянные поверхности подвергают предварительной обработке на фуговальном станке. Для нестандартных разновидностей материала (полимеры, мягкие пластики, утеплители на вспененной основе) предназначаются рейсмусовые станки с обрезиненными металлическими подающими вальцами, которые не способны портить поверхности заготовок.

Секционные подающие вальцы, которыми оснащено деревообрабатывающее оборудование, позволяют на входе в станок одновременно подавать разнотолщинные заготовки. Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

Рейсмусовый станок является одним из важных установок в плотницком деле и строительстве, а также в мебельной промышленности, позволяя изготовить точные планки для гарнитуров из древесины или рейки для обшивки кухни.

На самодельном рейсмусовом станке нельзя строгать очень тонкие заготовки, потому что возникают вибрации, что сказываются на качестве обрабатываемой поверхности. Наименьшая длина обрабатываемой заготовки должна на 100 миллиметров быть большей расстояния от переднего до заднего подающего валка. При возникновении необходимости фрезеровать более короткий материал, то его нужно надежно закреплять на основании. С помощью соответствующих приспособлений на рейсмусовых станках получится обработать даже клинообразные заготовки и выровнять непараллельные плоскости.

Глубина пропила показывает срез рейсмуса за один проход: этот показатель колеблется в пределах 1 — 3 миллиметров, зависимо от ширины материала. Ширина заготовки характеризует возможности обработки изделий, что имеют определенный размер: оптимальное решение – 30 — 330 миллиметров. На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

На производительность работы влияет мощность станка. Для частных мастерских подходит рейсмусовый станок в 1,9 кВт. Аппараты, мощность которых выше 1,8 кВт, пригодятся для строгания твердых пород древесины – ели, бука, груши, вяза, ясеня.

Конструкция рейсмусового станка

Рейсмусовым станком называют специальное устройство, которое относится к категории деревообрабатывающих станков, которые успешно справляются с плоскостным, объемным и профильным фрезерованием прямо- и криволинейных заготовок, выполненных из массивного дерева.

По конструкции различают:

- Односторонние рейсмусовые станки, на которых производится строгание только с верхней стороны;

- Двухсторонние рейсмусовые станки, где строгаются одновременно две противоположные стороны – нижняя и верхняя;

- Специальные рейсмусы – трех-, четырех- и много-ножевые.

Наибольшее распространение получили односторонние рейсмусовые станки, которые являются более простыми по конструкции и соответственно в эксплуатации. Их устройство мы сегодня и будем рассматривать.

Их устройство мы сегодня и будем рассматривать.

Стол рейсмусового станка в отличие от фуговального станка кроется из одной сплошной плиты, что точно выстрогана и отшлифована, а также он не имеет в своей конструкции направляющей линейки. Кроме горизонтального стола, на котором регулируется толщина снимаемого слоя, рейсмус состоит из таких основных элементов, как специальная фреза, что представлена несколькими отдельными ножами и системы автоматической подачи деревянной заготовки по роликовым направляющим.

Станина для рейсмусового станка чугунная, пустотелая, цельнолитая, на ней крепят все детали и механизмы станка. Опорным столиком может служить металлический уголок размерами 100 на 100 миллиметров и длиной не меньше 1000 миллиметров. Эта длина объясняется мерами безопасности. Опорный столик навешивают на технологические уголки станка, крепят с одной стороны болтами, с другой – струбцинами. По высоте стол можно перемещать по направляющим салазкам с помощью подъемного механизма.

Над столом размещен ножевой вал. Механизм подачи заготовки представлен двумя парами валиков. Первая из них располагается перед ножевым валом, другая — за валом. Нижние валики устанавливают точно под верхними. Вращаются верхние валики от электрического двигателя через зубчатую передачу, поэтому они называются приводными, питающими или подающими. Нижние валики устанавливаются свободно и приводятся во вращение подаваемым материалом. Эти валики – поддерживающие или направляющие. В двусторонних рейсмусовых станках ножевые валы располагаются в столе и над рабочим столом.

Назначение нижних валиков состоит в облегчении подачи на ножи материала, они выступают над поверхностью рабочего стола на 0,2—0,3 миллиметра. Строгаемый материал при более высоком расположении нижних вальцев вибрирует от ударов ножей, тонкий будет прогибаться, и строгание получится неровным. Передний верхний валик принято делать рифленым для лучшего сцепления с нестроганой поверхностью заготовки. Такой валик устанавливается на 2—3 миллиметра ниже поверхности материала, что подается на ножи.

Верхний задний валик необходимо делать гладким, потому что рифление способно портить строганную поверхность дерева. Размещают его ниже на 1 миллиметр режущих кромок ножей. Валики механизма подачи располагаются параллельно, поэтому в рейсмусовый станок одновременно можно подавать исключительно детали одинаковой толщины. Изделия меньшей толщины, даже на 2—3 миллиметра, дойдя до ножевого вала, получат сильный удар в торец ножом и вылетят обратно.

Для одновременного строгания пиломатериалов, что имеют разную толщину, в схему рейсмусового станка вводят рифленый валец секционный, что позволяет применять всю ширину станка и резко увеличивать его производительность. Состоит секционный валик из 12 рифленых колец, которые насажены на общую ось и соединены с ней пружинами. При прохождении под валиком изделия, толщина которого больше толщины других, что одновременно обрабатываются, секции, что надавливают на него, смещаются кверху и сохраняют сцепление с материалом под действием пружин.

Перед подобным рифленым валиком располагаются подвески, предназначение которых кроется в том, чтобы не допустить обратного вылета детали из станка. Сверху ножевой вал закрыт подъемным массивным колпаком, который служит надежным ограждением и является качественным приспособлением, что направляет стружку в воронку эксгаустера. Помимо этого, колпак совершает подпор волокон при строгании, нижняя его кромка для этого подведена к самым ножам.

Сменные ножи вы можете увеличить от двух до четырех. В качестве инструмента кроме фрезы можно применять гладкий барабан, что обтянут шлифовальной шкуркой. Выточить барабан получится из термостойкого пластика, алюминия или твердой древесины. Подходящие размеры: диаметр 80 миллиметров, длина 100 миллиметров. На одном из торцов делают проточку под гайку с шайбой. На боковой поверхности для прикрепления шкурки прорезан продольный паз, что имеет трапециевидную форму, под прижимную планку аналогичной формы. Просверливают в планке три отверстия для винтов с потайными головками.

Подача проводится верхними вальцами — задним гладким и передним рифленым. Два гладких вальца, которые свободно вращаются в подшипниках, способны уменьшать трение при движении по столу материала. Типовая максимальная ширина обрабатываемого изделия 315 — 1250 миллиметров, толщина — 5 — 160 миллиметров, диаметр ножевого вала 100 — 165 миллиметров, имеется на валу 2 — 4 ножа. Мощность электрического мотора достигает 1 — 44 кВт.

Чем быстрее будут вращаться валовые ножи, тем чище и ровнее получается поверхность заготовок после строгания. Выбирать для использования можно аппараты со скоростью вращения 6 — 10 тысяч оборотов в минуту. Вес, устройство рейсмусового станка, а также компактность рейсмуса характеризуют напрямую возможность перемещения оборудования. Компактные станки, что имеют вес 27 — 39 килограммов, являются самым хорошим выбором.

При определенном расстоянии рабочего стола от ножевого вала строгают заготовку в размер, который показан на шкале, укрепленной на станине станка. Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Прижимы устанавливают по двум сторонам ножевого вала, они способны предотвратить вибрацию заготовок. Стружколоматель, что расположен перед ножевым валом, способствует надламыванию стружки и заготовку прижимает к столу, образуя полость для накопления стружек вместе с прижимом.

Принцип работы рейсмусового станка

В принцип работы рейсмуса заложена методика плоского строгания доски. Главным рабочим инструментом у рейсмусового станка является ножевой вал. Заготовки для обработки подаются на горизонтальный рабочий стол вручную или вальцами, которые прижимают их к столу и тянут в область обработки. Материал строгается сверху ножами, и в результате получаются детали, абсолютно идентичные по размеру. Многие рейсмусовые станки имеют автоматическую систему подачи заготовок с определенной скоростью, чтобы аккуратно и точно снимать необходимый слой.

Можно приобрести односторонний или двусторонний рейсмус. У первых рейсмусовых станках присутствует один ножевой вал, в двусторонних есть ещё и дополнительный ножевой вал на рабочем столе. Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Перед обработкой деталей рейсмусом они должны быть уже подструганными в фуговальном станке. По конструкции, в принципе два станка очень схожи между собой. Зачастую двусторонний рейсмус и фуганку комбинируют в один механизм. Такое оборудование имеет два стола – для фуганка сверху и для рейсмуса снизу.

Обычно на рейсмусовом станке строгают заготовки длиной чуть больше расстояния, что сформировалось между подающими вальцами, как на видео о рейсмусовом станке. В случае использования подкладных шаблонов (цулаги) можно строгать на рейсмусовом станке заготовки (щиты, бруски, доски) с непараллельными противоположными гранями. Поверхность данного шаблона должна наклоняется таким способом, чтобы при процедуре горизонтального строгания изделий можно было получить нужную конусность.

В некоторых моделях рейсмусовых станков для удобства производителями увеличена длина стола. Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Поэтому брус или имеют значительную площадь опоры, а изделия обрабатываются точнее. Чтобы заготовка по столу оптимально скользила, в них делают специальные канавки, уменьшающие силу трения. Подобные модели раньше использовались преимущественно на производстве, а сегодня эти принципы широко внедряются и в бытовые рейсмусовые аппараты.

Одним из основных преимуществ рейсмусового станка выступает высокое качество обработанных поверхностей. Толщина получаемых деталей задается с помощью подъемного механизма, когда стол перемещается по отношению к ножевому валу вверх. Но стоит учитывать то, что при высокой скорости резания заготовок и большой глубине резания ухудшается качество обработанной поверхности. Поэтому чтобы добиться гладкой поверхности, необходимо делать финишные проходы при малой глубине и небольшой скорости вращения ножевого вала, если станком предусмотрена регулировка.

Рейсмусовый станок является одним из наиболее высокопроизводительных деревообрабатывающих станков. Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Стоит один раз настроить размеры обрабатываемой заготовки с помощью линейки и подъемника, и вся партия изделий будет одинаковой, в пределе допустимого показателя. На рейсмусовых станках вы можете обрабатывать детали с шириной до 1250 миллиметров и с толщиной 5 — 160 миллиметров, кроме специальных станков, предназначенных для определенных работ.

Изготовление рейсмусового станка

Все хозяева, которые сталкиваются с изготовлением строительной столярки, вагонки и мебели из древесины, пришли к выводу о необходимости иметь в своем пользовании хотя бы самый примитивный рейсмус. Без такой установки крайне сложно получить откалиброванные заготовки по толщине заготовки, кроме того процедура займет кучу времени. Не всем по карману купить оборудование промышленного изготовления, цены рейсмусовых станков «кусаются», поэтому умельцы приходят к решению своими руками изготовить установку.

Перед тем, как приступить к изготовлению рейсмусового станка, стоит изучить процесс использования и хранения рейсмуса. Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

Миниатюрные станки много места не требуют. Конструкция должна располагаться таким способом, чтобы её получалось обойти вокруг для удобного произведения подачи материала. Подобную технику вы можете установить перед гаражом или домом: главное, чтобы поверхность под станком была ровной для избегания возникновения вибраций. Габариты рейсмуса зачастую не больше метра в ширину и толщину, поэтому оборудование легко сможет поместиться в сарае или гараже.

Для домашнего создания предлагается следующая конструкция. Рама и рабочий стол станка являются сварными, выполненными из уголка 50 на 50 миллиметров и квадратной трубы 40 на 40 миллиметров, можно использовать и материал больших размеров. Помните, что излишняя массивность только увеличивает устойчивость рейсмусового станка и уменьшает вибрации, возникающие при работе. Для изготовления станка необходимы: токарный и сверлильный станки, болгарка, сварочный аппарат и дрель.

Следующим обязательным элементом конструкции выступает ножевой вал. Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Его желательно приобрести готовым с буксами, потому что самодельные валы абсолютно не всегда являются хорошо сбалансированными. В варианте, что приведён нами, использовался трехсотмиллиметровый вал с тремя ножами. Шкивы двигателя и вала следует взять ступенчатые, для выбора оптимальных оборотов вала, в границах 4000-7000 оборотов в минуту.

Для подобного размера вала вполне подходит асинхронный мотор, что имеет мощность 4-5 кВт, нет надобности использовать шкивы большего размера, кроме того двигатель подобной мощности вполне запускается от одной фазы известными способами. Прижимные ролики рекомендуется выточить или использовать готовые из выжимки старых советских стиральных машин. Рама роликов – сварная, крепят её с одной стороны на подпружиненных болтах, с другой — для крепления используется кусок рулевой тяги от «Москвича». Опыт показывает, что неплохо два таких крепления применить на один ролик.

Стол согласно чертежу рейсмусового стола устанавливается на регулировочных болтах. Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

Болты для избегания потребности регулировки каждого оснащены приваренными велосипедными звездочками, что соединены цепью. Пружины возьмите с клапанов мотора грузовика. К сожалению, в данном рейсмусовом станке предусмотрена ручная подача заготовок. В перспективе при наличии желания можно применить механическую.

До начала работы необходимо проверить правильность расположения ножей, а также остроту их заточки. Помните, что огражденным должен быть ножевой вал. Не допускается обработка заготовки длиной меньше расстояния между задними и передними валами. Запрещается чистить, ремонтировать и налаживать рейсмусовый станок на ходу.

Подавать заготовки необходимо торец в торец, используя при этом всю ширину стола. Помните, что материал после обработки не должен иметь вырывов, заколов, а также рисок. Ворсистость и мшистость получаются при обработке сырого материала или строгании тупыми ножами, непрострожка наблюдается при неплотном прижатии заготовки валиками к столу, неодинаковой толщине заготовки и неодинаковом выступе лезвий ножей из вала.

Наладка рейсмусового станка

Рейсмусовые станки перед работой должны быть тщательно налажены. Любая неточность наладки спровоцирует дефекты обработки или приведет к уменьшению производительности станка. Чаще всего наблюдаются такие упущения в наладке рейсмусов:

- Перекос на рабочем столе. Строгаемая поверхность не будет получаться параллельной фугованной стороне.

- Рифленый валик располагается очень низко и нажимает слишком сильно на поверхность деталей при малой глубине строгания. Строганные поверхности получаются с поперечными вмятинами.

- Нижние валики подачи размещаются над уровнем стола выше, чем нужно, на 0,1—0,2 миллиметра. Вследствие этого имеет место вибрация обрабатываемого изделия под ударами ножей, а более тонкие детали прогибаются. Строгание выходит непрямолинейным и не таким гладким, концы изделий больше прострагиваются.

- Задняя нажимная колодка на обрабатываемую деталь давит. По этой причине изделие при выходе из передних подающих валиков благодаря уменьшению силы подачи останавливается.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой.

Так как ножи будут продолжать вращаться, строгается на поверхности детали одно место, и в итоге здесь возникает во всю ширину строгания желобок.Вообще желобки формируются при всякой, даже наиболее короткой остановке изделия. Остановки часто случаются во время, когда детали поступают в задние валики. Это случается при очень низком размещении верхнего заднего валика и при его слишком большом нажиме на материал. Причинами кратковременной задержки или остановки детали бывает также недостаточный нажим на изделие подающих валиков, чрезмерно высокое расположение нижних валиков, сильное загрязнение стола при обработке сосновых деталей смолой. - Стружка попадает под задний гладкий валик из-за неправильного монтажа накидного козырька или неисправностей эксгаустера. По этим причинам на строганной поверхности возникают вмятины, иногда задержка детали.

Поэтому при наладке рейсмусового станка следует помнить, что при значительном заполнении стола, к примеру, при строгании широкого щи¬та или одновременной подаче изделий во всю ширину рабочего стола, повышенным должно быть давление подающих вальцов, потому что в этих случаях сопротивление резанию сильно увеличивается. При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

При строгании узких деталей или при небольшом заполнении стола нужно уменьшить давление подающих вальцов, чтобы избежать смятия дерева.

К наиболее распространенным в деревообрабатывающем деле относятся фуговальные, фрезерные, строгальные и рейсмусовые станки, которые предназначаются для плоскостного, объемного и профильного фрезерования прямо- и криволинейных заготовок из массивного дерева и древесных материалов, для нарезания проушин и шипов в брусках дверных коробок и оконных блоков. Если вы планируете заниматься только плоскостным строганием, то вам стоит отдать предпочтение рейсмусу. Вы можете приобрести этот станок в торговой точке или собрать своими руками, используя информацию, представленную на нашем сайте, и нашу пошаговую инструкцию.

Самодельный рейсмусный станок по дереву своими руками с видео инструкцией

У людей имеющих небольшую столярную мастерскую дома порой возникает необходимость в ровных досках для проведения некоторых работ, но рейсмусовые станки по дереву стоят очень дорого, и никто не станет их покупать для сиюминутных нужд. Но есть выход из этой ситуации, можно соорудить станок по дереву своими руками, пользуясь подручными средствами.

Но есть выход из этой ситуации, можно соорудить станок по дереву своими руками, пользуясь подручными средствами.

Самодельные рейсмусовые станки имеют различное устройство, в этой статье речь пойдет о самом простом варианте его изготовления, но даже для этого потребуются определенные навыки и инструменты.

Материалы и инструмент

Раз станок изготавливается из подручных средств, то материалы, перечисленные ниже должны быть у каждого человека, которому такой станок может понадобиться:

- Стол для работ – минимальная ширина должна быть не меньше полутора метров, а длина должна позволять обрабатывать минимум 2-х метровые доски;

- Старая дверь от шифоньера – это как вариант, вообще сгодится любая плоская поверхность, примерно соответствующая размерам двери;

- Два бруса сечением 150х50 мм и длиной, не превышающей дверь;

- Две доски сечением примерно 25х100, и длиной 40 см;

- Бруски и дощечки поменьше, разных размеров;

- Деревянные клинья;

- Фанера толщиной 20 мм;

- Набор тонких планок толщиной от 2 до 6 мм.

В процессе подготовки потребуются такие инструменты:

- Электрический рубанок;

- Дрель и набор сверил;

- Электрический лобзик;

- Угольник;

- Саморезы.

Станок самоделка и система его работы

Устройство рейсмусового станка выглядит следующим образом, доска, зафиксированная на плоскости его нижней части, подвергается обработке рубанком, передвигающимся в специальной ограничительной рамке вручную. Рамка позволяет электроинструменту свободно перемещаться влево и вправо, обрабатывая доски шириной до 400 мм.

Подготовка поверхности

На рабочий стол ложится шифоньерная дверь или плита фанеры, ее заменяющая. Главным условием должно быть соответствие размерам и ровность поверхности;

Фиксация к столу может быть как через болты, для этого сверлятся отверстия по краям плиты, которые должны быть идентичны с отверстиями в столе и плита прижимается болтами. Можно ее зафиксировать, уперев в заранее подготовленные штырьки на столе.

Крепление направляющих осей

Для осей используются отшлифованные брусья, они должны быть одинаковой высоты, что бы доски после обработки в самодельном рейсмусе были ровными со всех сторон;

Положите на них фанеру, так, что бы брусья располагались строго по краям фанеры, и прикрутите их при помощи саморезов.

Накладки для рубанка

- Из толстой фанеры необходимо вырезать две накладки под рубанок, они нужны, для того, что бы электрорубанок можно было установить на несущую рамку самодельного рейсмуса и с их помощь регулировать глубину строгания;

- Накладки должны повторять контуры рубанка, но иметь большую длину, по их краям надо вырезать посадочные места, одинаковой глубины, примерно 60-70 мм, с каждой стороны. Ширина их должна быть около 5 см.

- Рабочую поверхность накладок следует обработать наждачной бумагой;

- Крепятся накладки к рубанку при помощи болтов имеющихся на нем, для более плотной фиксации рекомендуется использование шайб.

Верхние выступающие части для жесткости распираются маленькими брусочками, и фиксируются саморезами.

Верхние выступающие части для жесткости распираются маленькими брусочками, и фиксируются саморезами.

Если болтов на корпусе электрического рубанка не предусмотрено, можно сделать рамки размером чуть больше и скрепить их с четырех сторон шпильками, расперев заранее брусками, длиной чуть меньшими, чем ширина рубанка.

Несущая рамка

Для изготовления рамки используется брус и доска. Рамка должна быть шире на 10 см, чем расстояние между наружными частями зафиксированных к шифоньерной двери брусков, а длина соразмерна с пазами на накладках рубанка. Другими словами он должен полностью ложиться внутрь рамки, и при этом вперед и назад не шевелился, а только по сторонам;

В сборке рамки поможет угольник. Поперечные доски сечением 100х25 мм надо упереть торцами в брусок, и выдержав угол в 90 градусов, зафиксировать с помощью саморезов;

Для того, что бы рамка вдоль направляющих брусков двигалась равномерно, с одной стороны на ней следует расположить ограничительную планку. Это можно сделать при помощи саморезов.

Это можно сделать при помощи саморезов.

Совет! Не используйте для сборки каркаса несущей рамки менее 8 саморезов, иначе она не будет достаточно жесткой!

По большому счету инструмент готов, для большей наглядности можете ознакомиться, как сконструировать самодельный рейсмусный станок по дереву видео будет представлено в конце статьи. Для того что бы понять как правильно им пользоваться, ниже приведена краткая инструкция.

Инструкция пользования рейсмусовым станком

Данный станок помогает придать доскам идеально ровный вид, ведь зачастую они в процессе высушивания приобретают форму пропеллера, порой это настолько незначительно, что при первом взгляде кажется, что доска абсолютно ровная. Но как только она попадает на действительно ровную поверхность, то начинает играть на ней.

- Поместив поведенную доску на нижней части станка, следует расклинить ее таким образом, что бы при нажатии на любой ее край она оставалась неподвижной;

- Между направляющими брусками и обрабатываемой доской остается место, его надо заполнить наборными распорками, и подклинить доску, для надежной фиксации;

- Рубанок в рамке надо выставить таким образом, что бы он едва касался обрабатываемой поверхности доски.

Для этого используются брусья различной толщины. Для плавной регулировки потребуется набор из тонких планок, размеры которых указаны в перечне материалов;

Для этого используются брусья различной толщины. Для плавной регулировки потребуется набор из тонких планок, размеры которых указаны в перечне материалов; - Выставив рейсмус надлежащим образом можно переходить к первоначальной шлифовке;

- Для этого пройдите несколько раз рубанком по всей плоскости обрабатываемой доски. Затем замените планки на те, что тоньше, или вовсе уберите их, и повторите процедуру;

- Когда одна сторона доски обработана, ее следует изъять из станка и очистить плоскость от насыпавшейся древесной стружки;

- Переверните доску, зафиксируйте и повторите весь процесс от начала до конца. У вас останется обработанная с обеих сторон доска, которую при надобности можно подогнать под любой размер.

Данный рейсмусовый станок по дереву может обтачивать доски с высокой точностью, погрешность составляет около 0,5 мм на двухметровую заготовку. Это сопоставимо с точностью заводских отечественных станков.

В данной статье приведен процесс изготовления и практического применения самодельного рейсмусового станка на примере обработки доски, для большей наглядности рекомендуем вам ознакомиться с видео уроком по его изготовлению ниже.

Видео: рейсмусовый станок своими руками

Рейсмусовый станок по дереву своими руками чертежи

Рейсмусовый станок своими руками: чертежи, видео

Рейсмусовые станки по дереву являются разновидностью строгально-фуговальных, и предназначены для точного изготовления «в размер» досок с определённым поперечным сечением. В отличие от строгального деревообрабатывающего оборудования такие агрегаты оснащаются устройствами прижима и подачи, а также могут одновременно обрабатывать несколько заготовок. Универсальность современных рейсмусовых станков повышается, если в комплект инструмента входят не только плоские, но и фигурные ножи.

Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок.

Правда, соответственно увеличится и количество операторов.

Правда, соответственно увеличится и количество операторов. - По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала.

Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями; - узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Производство и сборка

Изготовление станка начинают со станины. Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для этих целей целесообразно использовать трубчатый стальной прокат с поперечным сечением не менее 60×40 мм: труба отличается повышенной жёсткостью и моментом сопротивления, что положительно скажется на точности операций, производимых на самодельном агрегате. Элементы конструкции соединяют сваркой. Её можно заменить сборным вариантом, но он менее предпочтителен — сборка стола и станины с применением уголка и соединительных шпилек диаметром от М30 вынудит часто проверять их затяжку.

Для подающих роликов можно использовать валки от старой стиральной машины: их обрезиненная поверхность вполне справится с поставленными задачами. Вальцы растачивают под диаметр имеющихся подшипников, учитывая требуемое значение диапазона регулировки. В самодельных рейсмусовых станках этот процесс можно сделать и вручную, вращением рукоятки.

Для изготовления стола самодельного агрегата подойдёт широкая шлифованная доска из лиственницы или дуба. Древесина хорошо гасит возникающие вибрации, но для повышения антикоррозионных показателей, и с точки зрения пожарной безопасности её стоит пропитать огнестойкими составами или креозотом. Соединение стола со станиной может быть болтовым.

Соединение стола со станиной может быть болтовым.

3d модель самодельного рейсмуса

При выборе двигателя следует соотнести максимально необходимый крутящий момент с потребностями обработки. Как правило, достаточно электродвигателя мощностью 5…6 кВт, с числом оборотов до 3500…4000 в минуту.

Для обеспечения безопасности самодельный станок должен быть ограждён съёмным кожухом. Его можно сделать из тонколистовой стали (толщиной 0,6…0,8 мм).

Необходимые комплектующие – подшипники, ножи, шкивы, крепёжные изделия — подбираются в соответствии со спецификацией к чертежам самодельного рейсмус- станка.

При сборке самодельного станка необходимо:

- обеспечить максимальную ровность поверхности стола;

- отбалансировать все вращающиеся части в статическом и динамическом режимах;

- предусмотреть удобную регулировку положения стола;

- проверить надёжность устройства ограждения подвижных элементов.

Самодельный рейсмусовый станок проверяется на холостом ходу. Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.

Если все узлы работают верно, проверяют агрегат на рабочем режиме, после чего окрашивают все неподвижные части атмосферостойкой краской.