- Комплект 3D моделей чертежей настольного гриндера Г10.3

- чертежи с размерами и алгоритм сборки

- Принципиальная схема конструкции гриндера и принцип его работы

- Характеристики, которым должна соответствовать лента для шлифовального агрегата

- Состав комлекта ленточного гриндера Хозяин для самостоятельной сборки

- Гриндер своими руками: чертежи с размерами + инструкция по сборке

- Характеристики, которым должна соответствовать лента для шлифовального агрегата

- Пошаговое описание работ по изготовлению гриндера (шлифовального станка)

- Процесс изготовления

- Характеристики, которым должна соответствовать лента для шлифовального агрегата

- Roller Grinder — IFA — Iowa Farm Automation

- Главная | RMS Roller-Grinder

Комплект 3D моделей чертежей настольного гриндера Г10.3

+7 (343) 777-00-42 Пн-Вс c 7:00 -16:00 по Москве. Помощь

Авторизация

- Чертежи

- Технические устройства и средства

- Станки, приспособления и инструмент

- Шлифовальные, хонинговальные

Добавить работу

Код: 03.01.05.02.05.04

Разместил: Aatasov.O

Чтобы скачать чертежи – Зарегистрируйся и поучаствуй в развитии сайта

Как здесь скачать?

Поиск по словам: 3D-модель, Электродвигатель, Шлифовальные работы, Торцешлифовальный станок, Гриндер, Г10.3, АИР71В2, Шлифовально-ленточный станок, Настольный станок

Перечень чертежей:

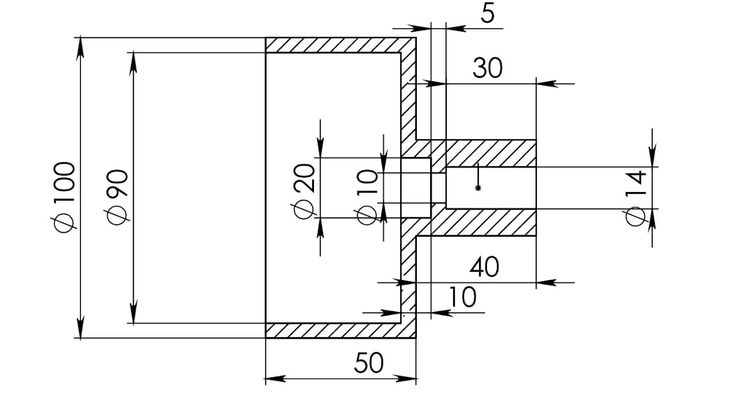

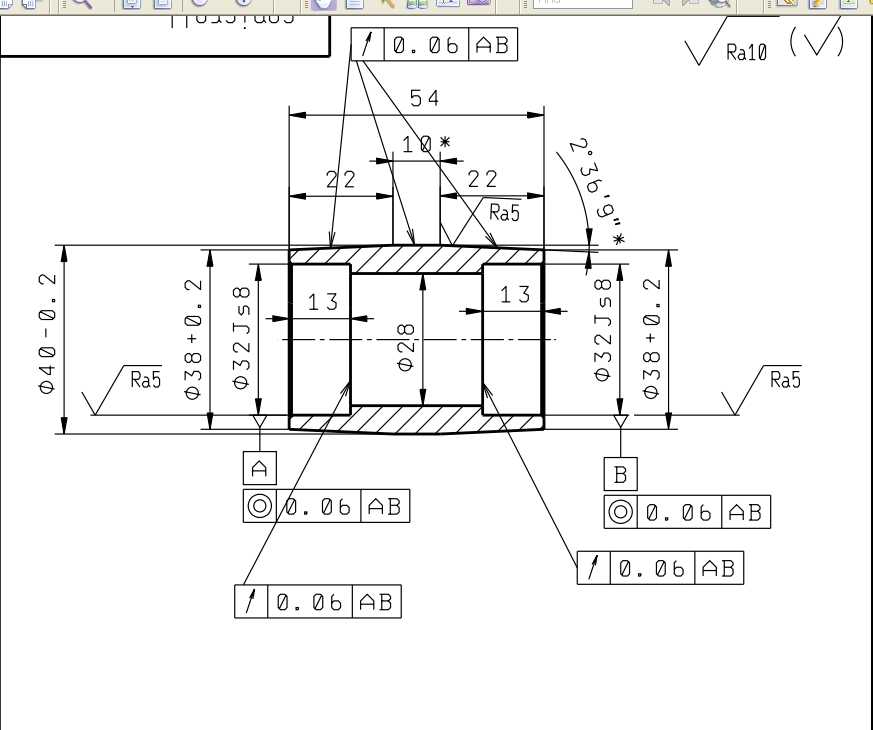

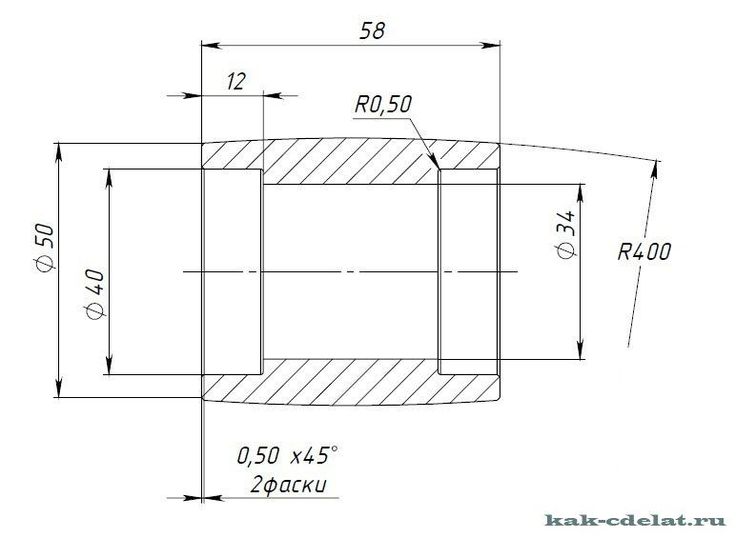

1. Втулка регулировочного валика

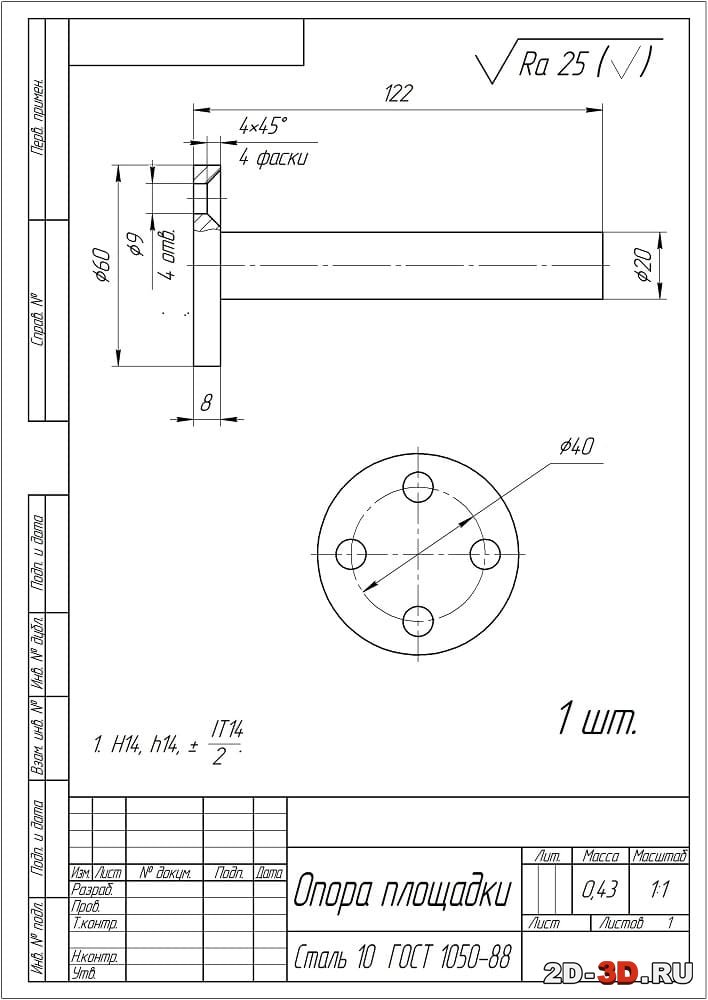

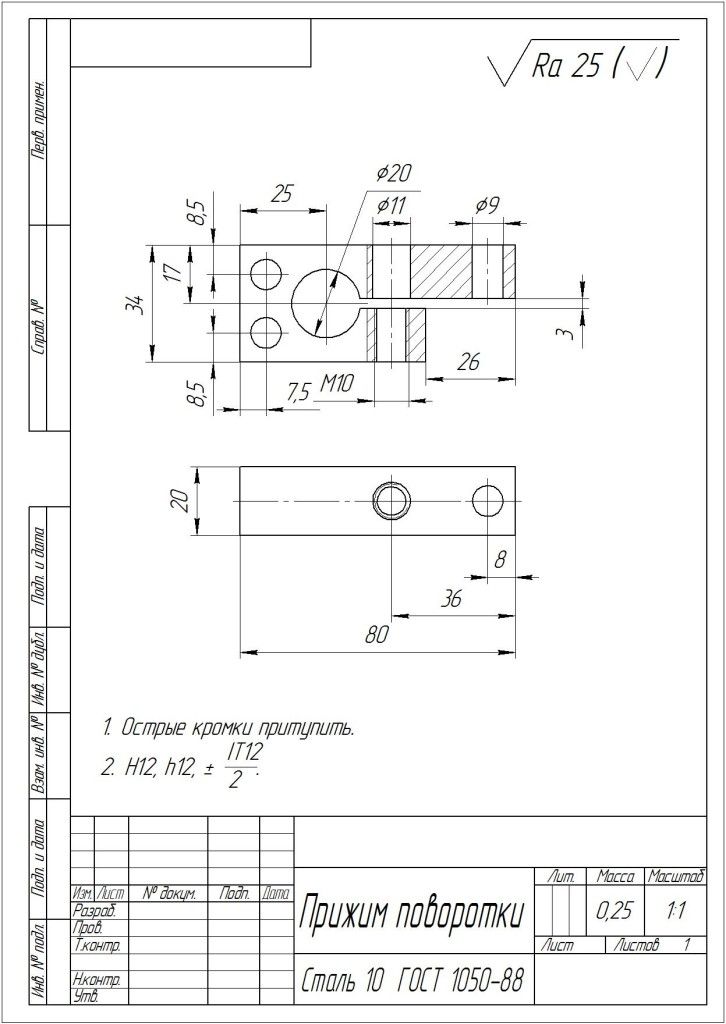

2. Чертеж втулки из материала сталь 10 ГОСТ 1050-88

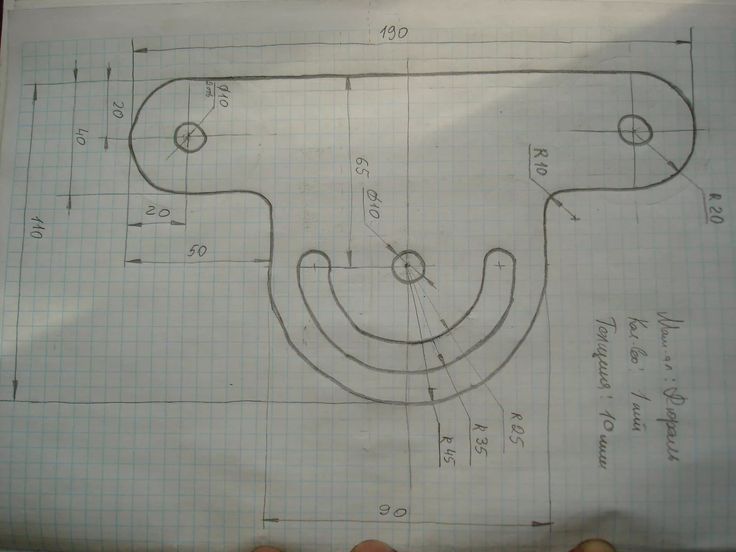

3. Механизм поворота стола

4. Направляющая столика с габаритными размерами

Направляющая столика с габаритными размерами

5. Направляющая штанги с указанием материала изготовления

6. Чертеж опоры площадки

7. Ось поворотки с припусками и допусками

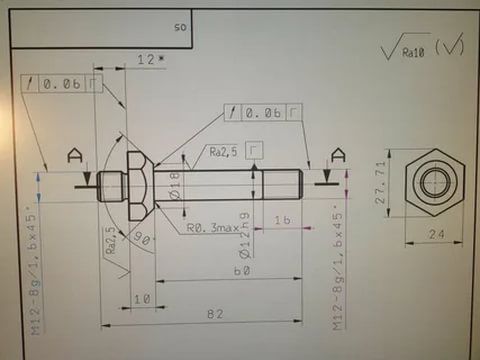

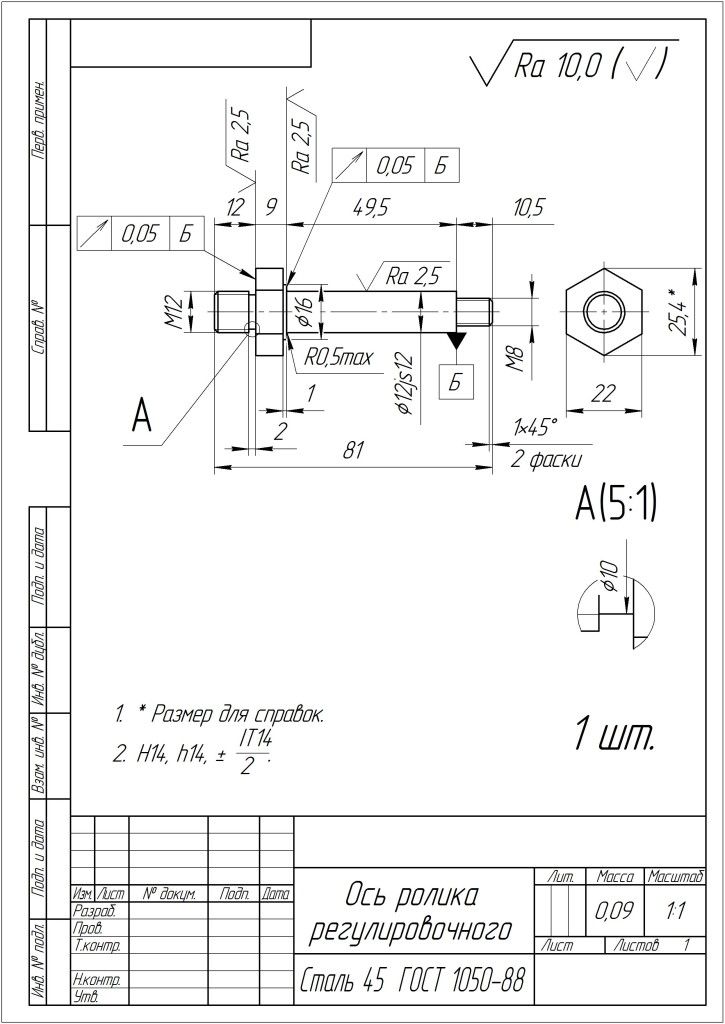

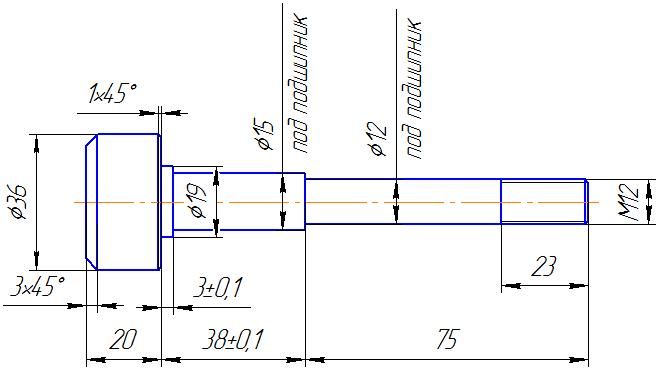

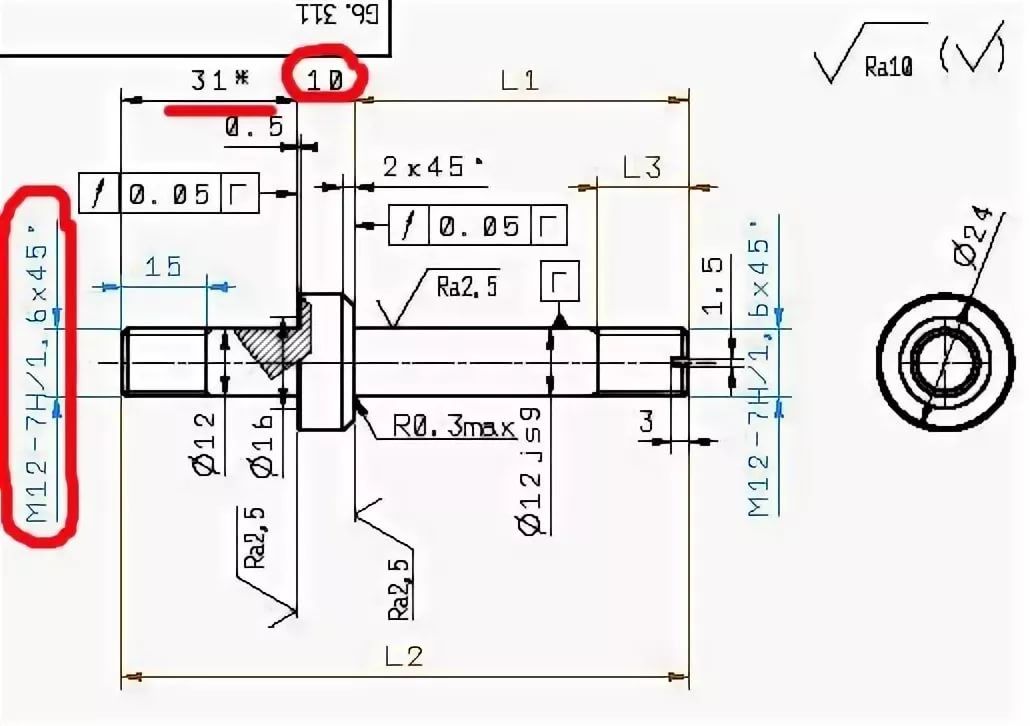

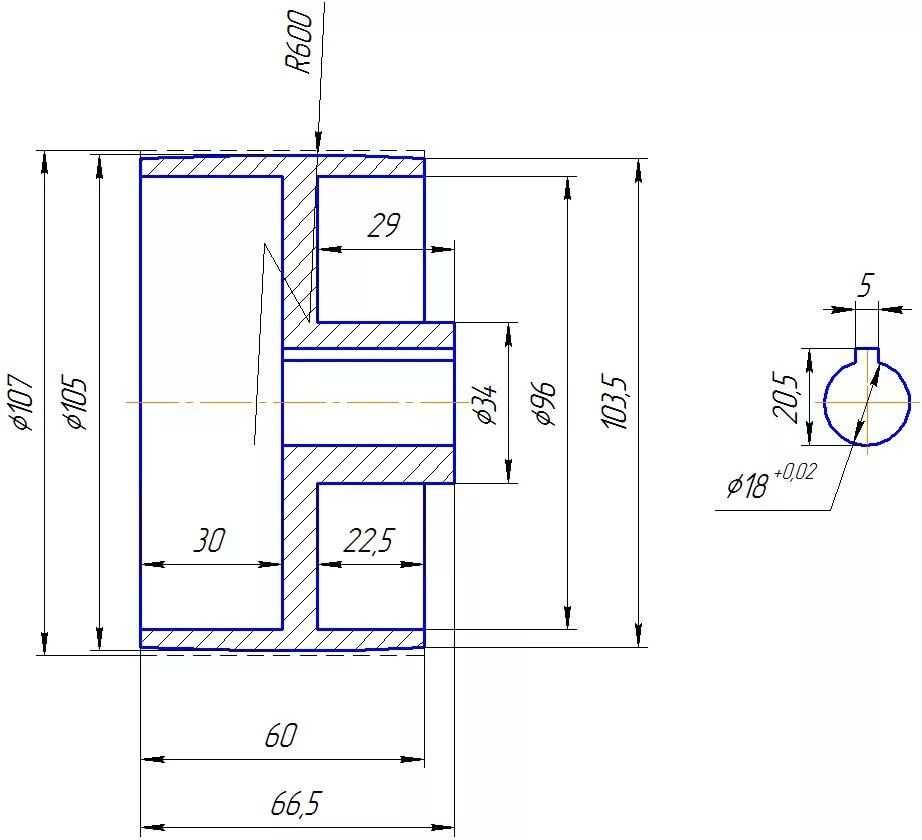

8. Ось регулировочного ролика

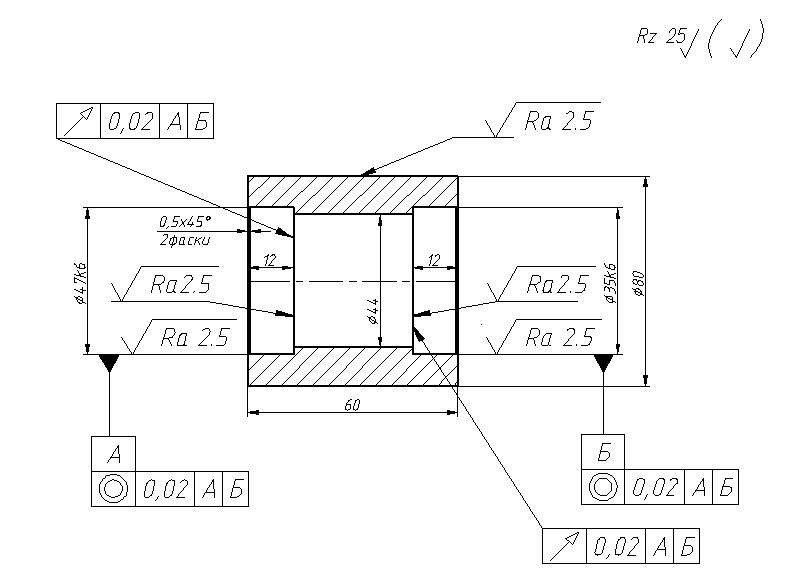

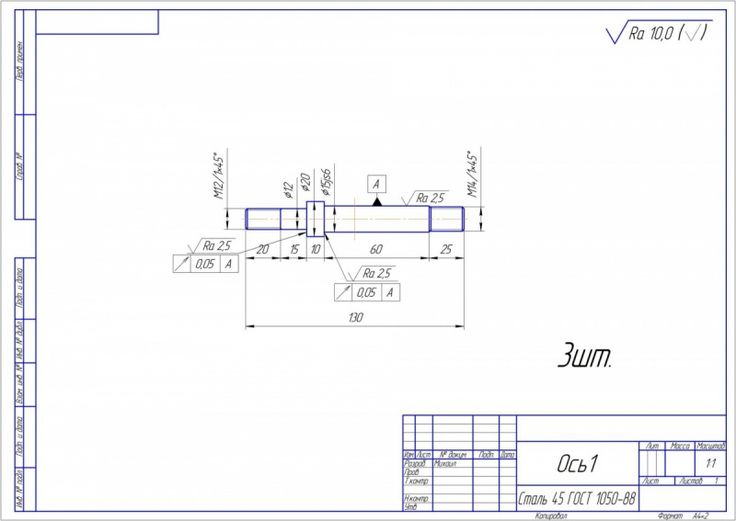

9. Ось ролика

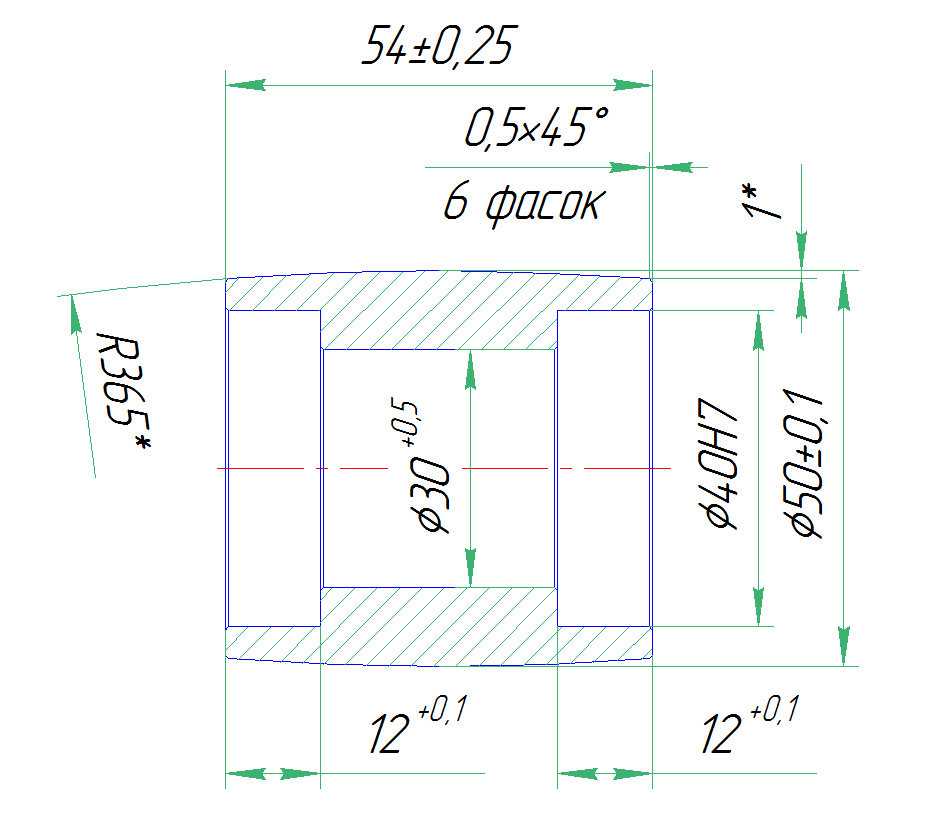

10. Чертеж плитки поворотной

11. Плитка с указанием припусков, допусков и шероховатостей

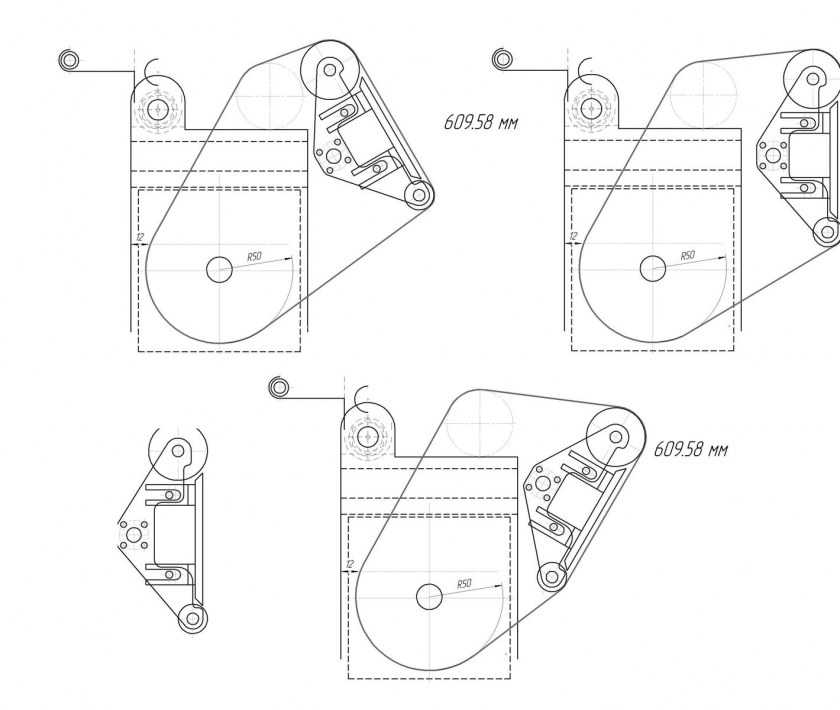

12. Поворотка с габаритными размерами

13. Прижим поворотки. Примечание: острые кромки притупить

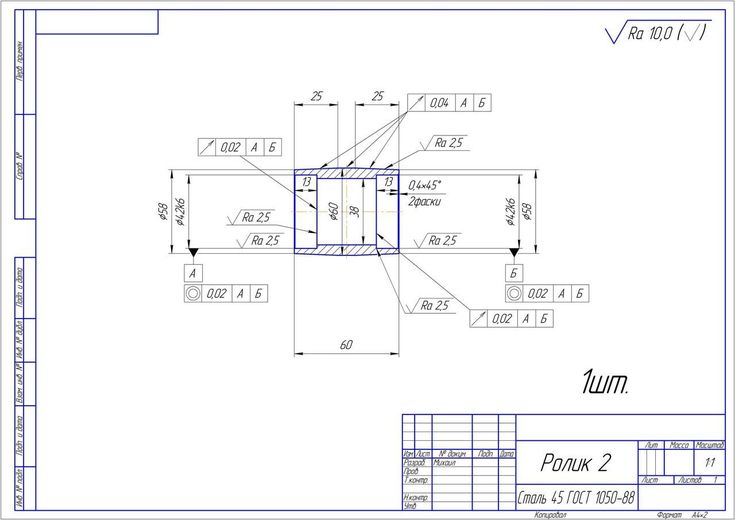

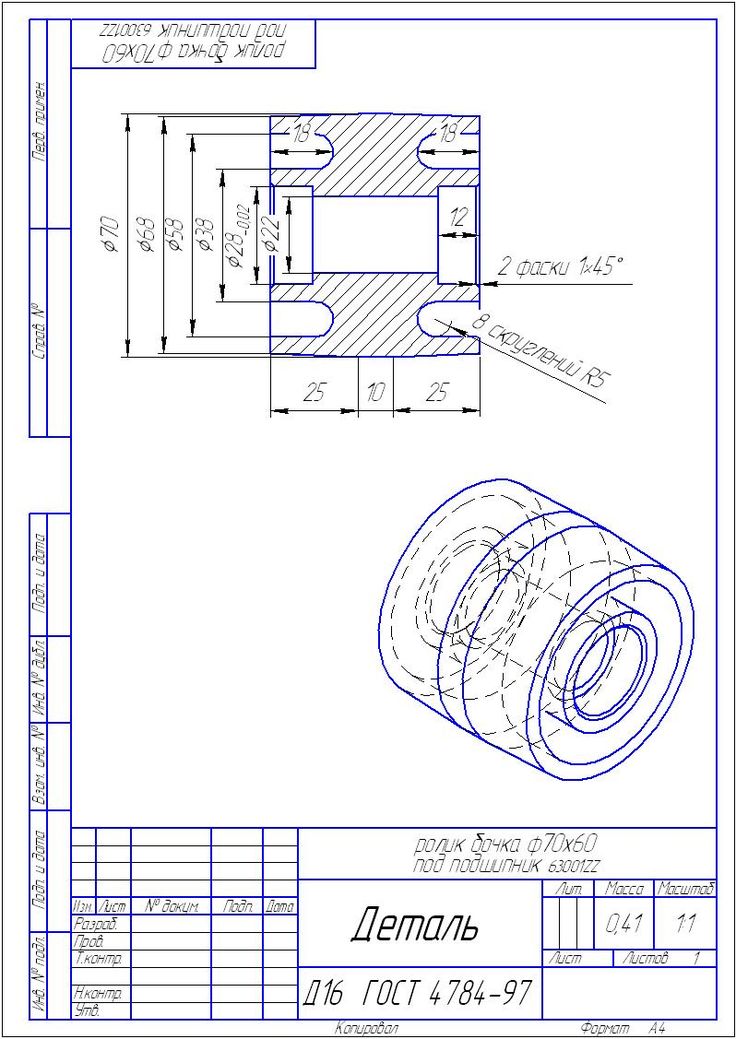

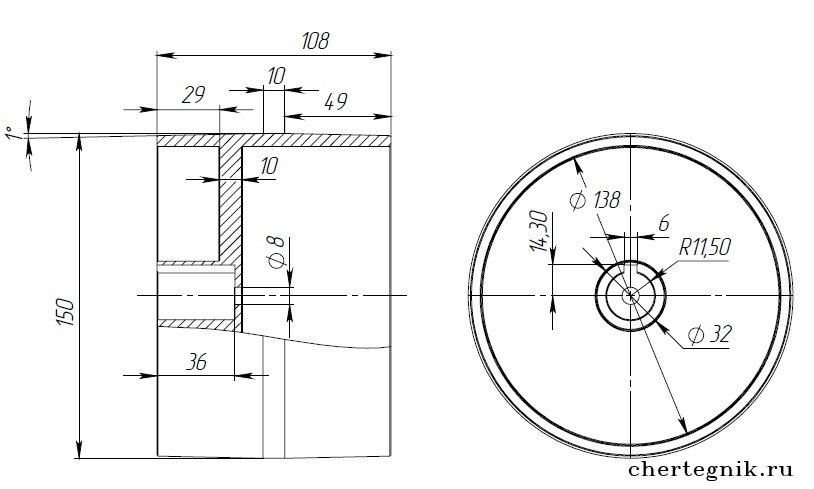

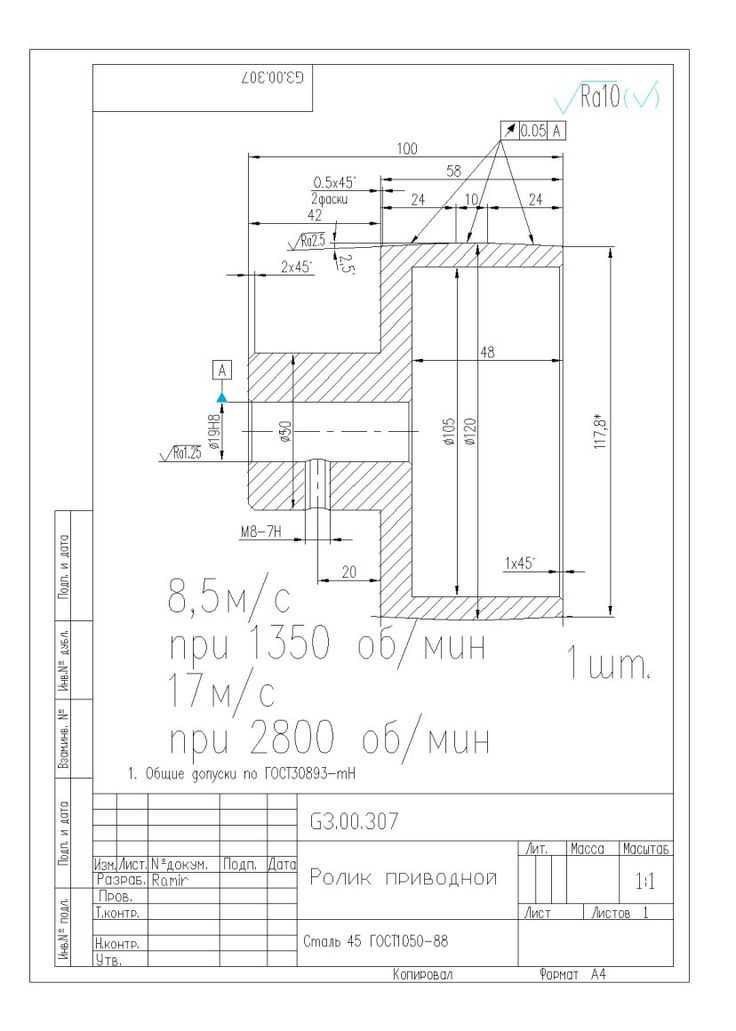

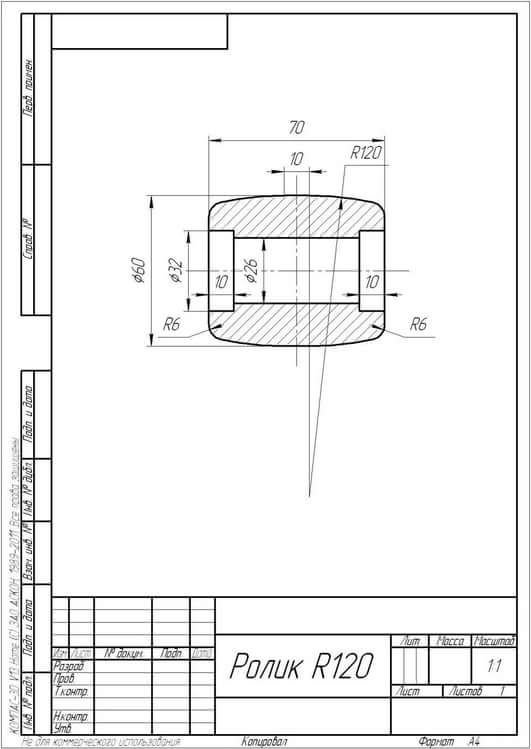

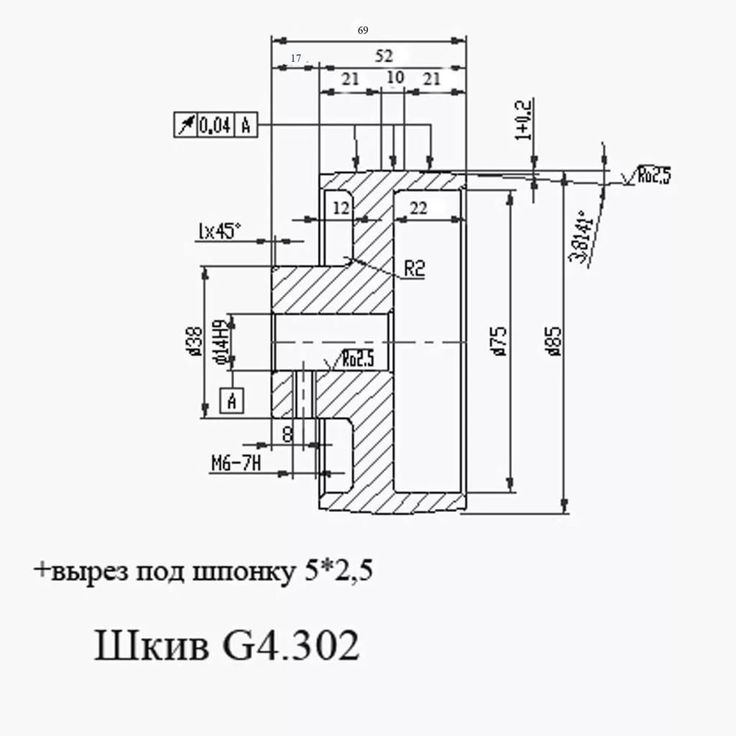

14. Ролик верхний

15. Проставка с указанием материала изготовления

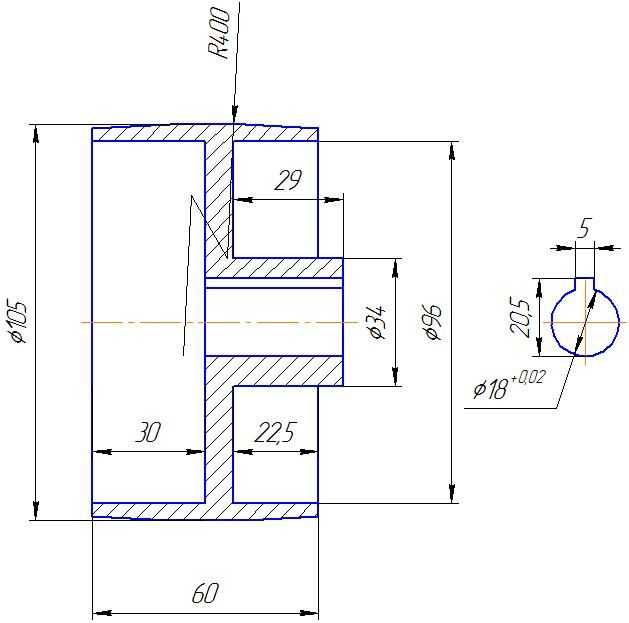

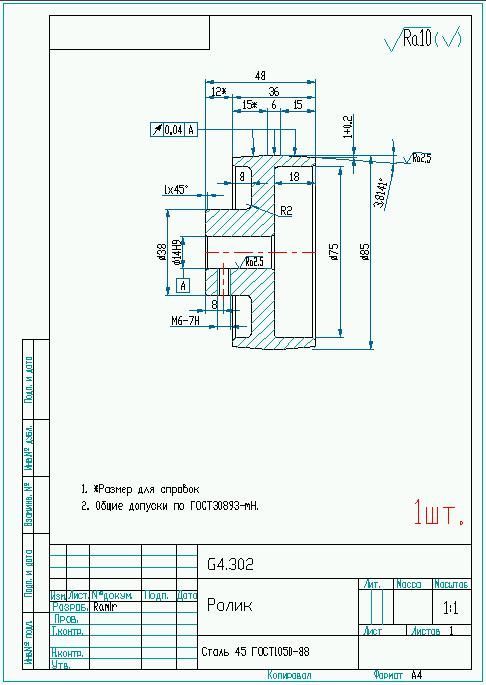

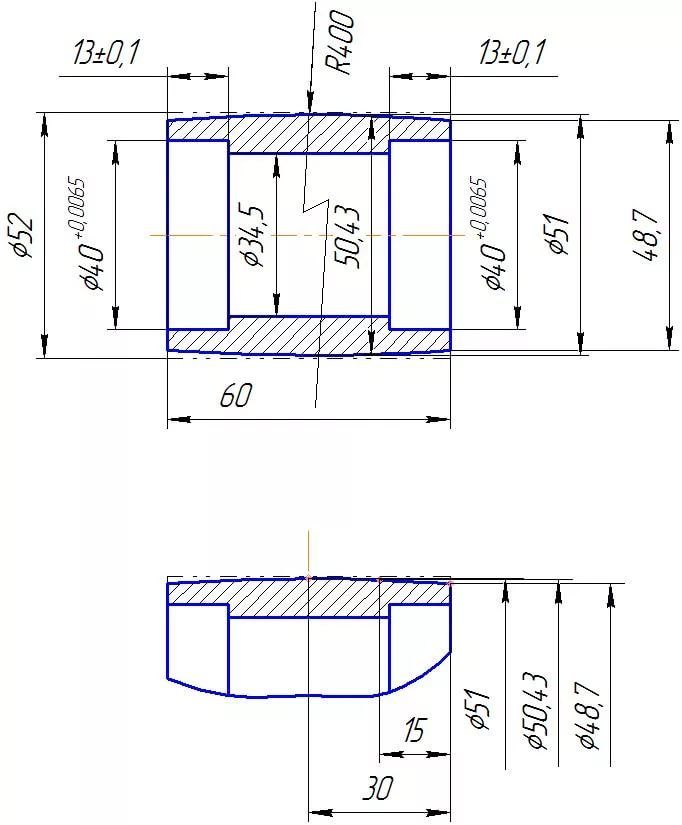

16. Ролик регулировочный с припусками, допусками и размерами

17. Чертеж ролика

18. Деталь ручка из стали

Чертежи в 3D:

19. Электродвигатель АИР71В2

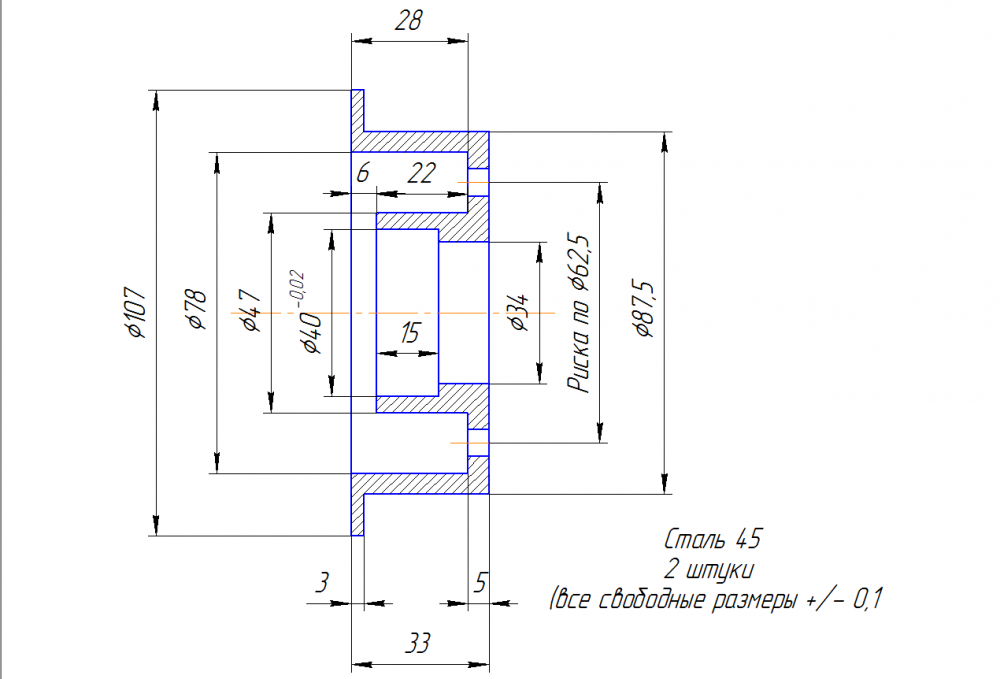

20. Втулка ролика регулировочного

21. Втулка

22. Механизм поворота стола

23. Направляющая столика

24. Направляющая штанги

25. Опора площадки

26. Ось поворотки

27. Ось ролика регулировочного

28. Ось ролика

Ось ролика

29. Планка промежуточная

30. Плита

31. Плитка поворотная

32. Плитка чугунная

33. Плитка

34. Площадка

35. Поворотка

36. Прижим поворотки

37. Прижимной столик

38. Проставка

39. Ролик верхний

40. Ролик нижний

41. Ролик регулировочный

42. Ролик

43. Ручка

44. Гриндер Г10.3

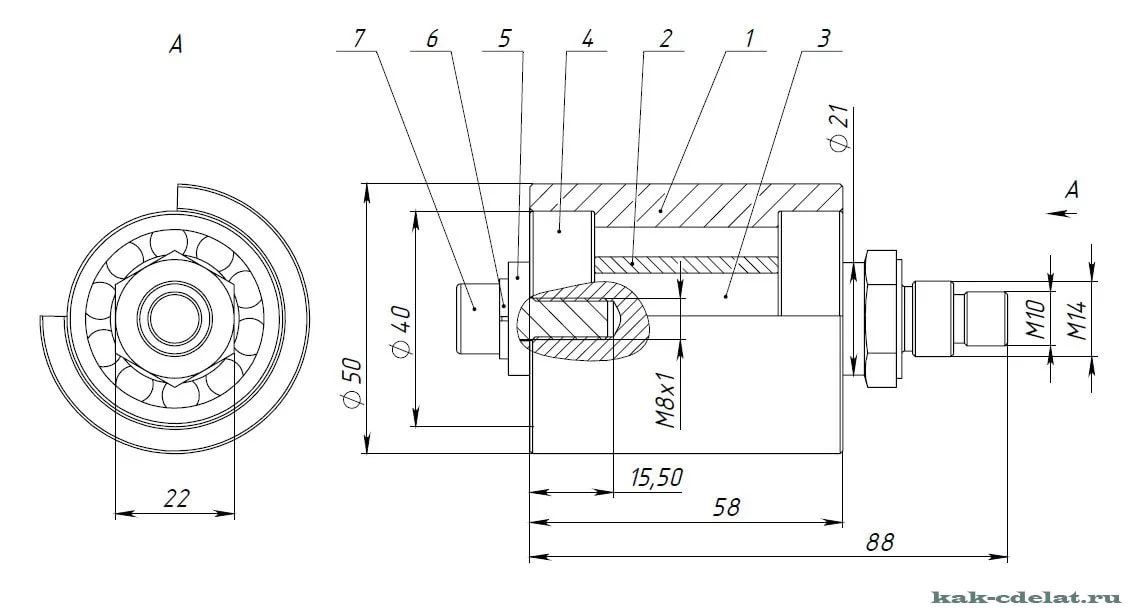

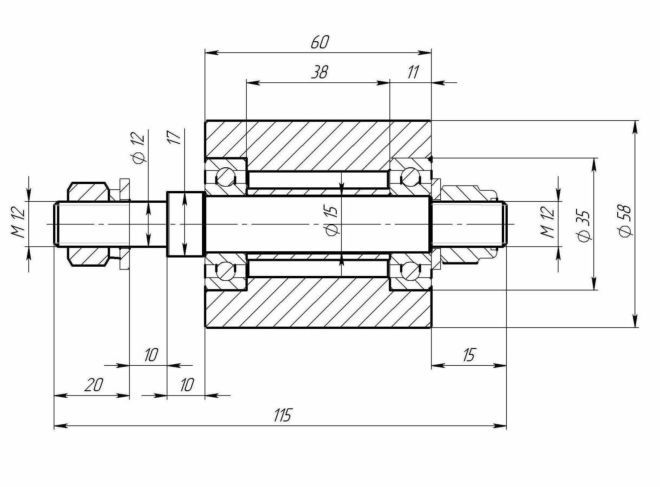

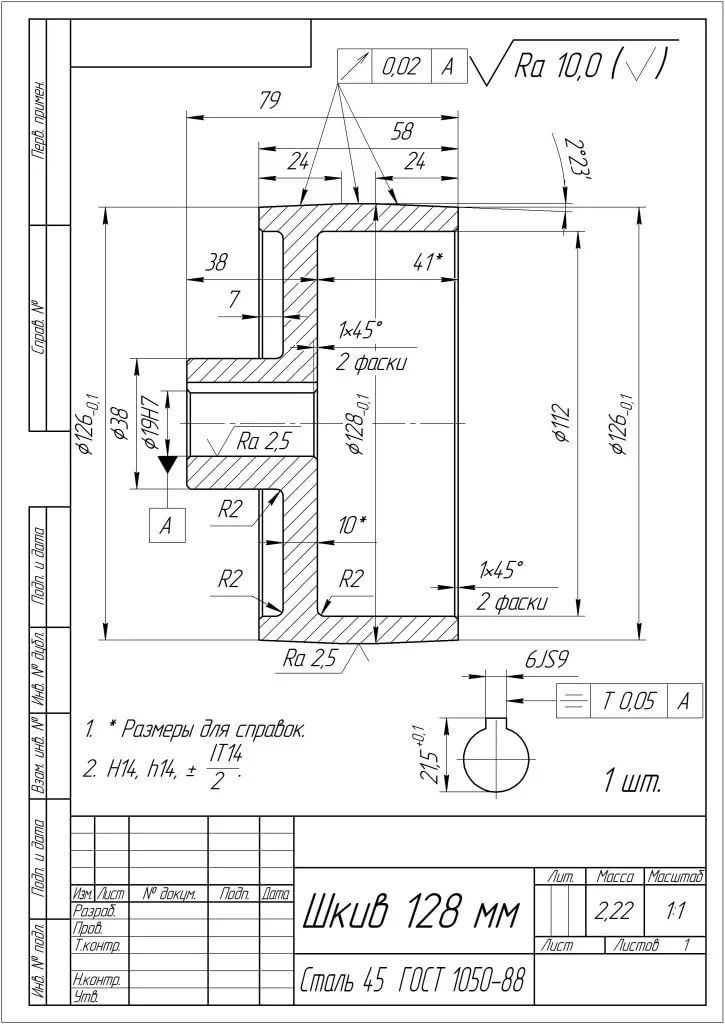

45. Сборочный чертеж ролика регулировочного

Комплект 3D моделей чертежей многофункционального настольного гриндера Г10.3 с фотографиями. Данное устройство предназначено для сухого шлифования изделий из различных материалов (металл, древесина, пластик, композит и т. д.). Рабочим органом является сменная абразивная лента, которая натянута на трёх роликах. Привод осуществляется от трёхфазного асинхронного двигателя АИР71В2 мощностью 1,1 кВт, частота вращения вала – 3000 об/мин. В комплект входят5 цветных фотографий собранного станка в различных ракурсах.

В программе: Компас 3D v

- Сопутствующие товары (2)

Зарегистрируйтесь, чтобы создать отзыв.

Личное меню

чертежи с размерами и алгоритм сборки

Принципиальная схема конструкции гриндера и принцип его работы

Прежде, чем приступать к подбору материала и комплектующих, важно понять принцип работы устройства. Важно! Некоторые детали гриндера придется приобрести в готовом виде

Возможно, обратиться к услугам токаря

Важно! Некоторые детали гриндера придется приобрести в готовом виде. Возможно, обратиться к услугам токаря

В конструкции гриндера с механической стороны ничего сложного нет

Важно определить мощность агрегата и найти комплектующие. По сути, главным элементом конструкции выступает мотор и привод, подающий вращающий момент на ролики, вращающие ленту

Все элементы можно сделать как из металла, так и из фанеры, или даже пластика. На фото изображён чертёж гриндера с размерами.

Устройство гриндера в чертеже

Разберём принцип работы гриндера. С помощью мотора в действие приводится группа роликов, один из которых главный, или ведущий, другие – второстепенные. После включения прибора, начинается двигаться шлифовальная лента. С помощью регуляторов можно сместить положение роликов, что позволяет регулировать глубину натяжения и шлифовки и также его угол.

После включения прибора, начинается двигаться шлифовальная лента. С помощью регуляторов можно сместить положение роликов, что позволяет регулировать глубину натяжения и шлифовки и также его угол.

Итак, основными элементами гриндера являются:

- Основание.

- Электродвигатель.

- Прямой ролик со шкивом.

- Натяжные ролики.

- Абразивная лента.

- Стойка.

Кроме того, в конструкцию входят поворотный прижимной механизм.

Основные узлы гриндера

Агрегат, как мы уже говорили может быть, как ручным, так и стационарным. В конструкцию стационарного прибора входят такие элементы, как поворотный столик, с зажимами, который обычно устанавливается на верстак или стационарную раму. Столик может менять угол наклона, поворачиваться вдоль своей оси, а в некоторых моделях – перпендикулярно. Мотор приводится в движение либо ножным приводом, либо приводным мотором, который крепится непосредственно к инструменту на каркас. В качестве «сердца» гриндера могут выступит отслужившие своё старая дрель, болгарка, двигатель от стиральной машины.

Интересный факт! Мощность станка зависит от конструкции ленточного механизма и объема заготовок, которые вы планируете обрабатывать. Чем длиннее шлифовальная лента, тем сильнее мотор нужно устанавливать.

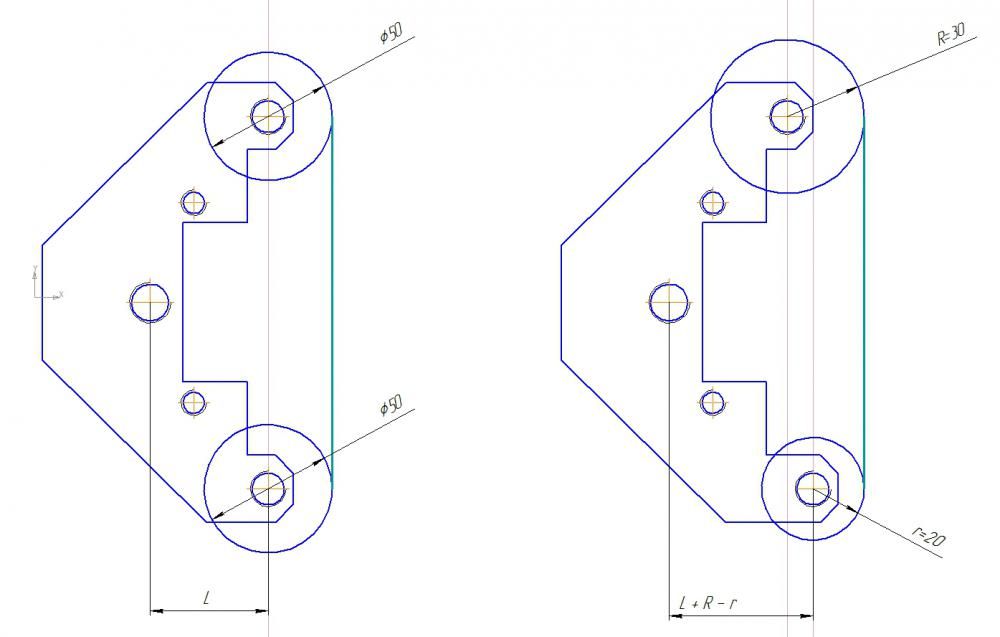

Понятно, что с течением времени сила натяжения ленты может ослабевать, для этого предусмотрены варианты регулировки системы натяжения. Это может быть пружинный фиксатор, а в некоторых случаях регулировать высоту и угол расположения роликов относительно друг друга поможет обычный болт.

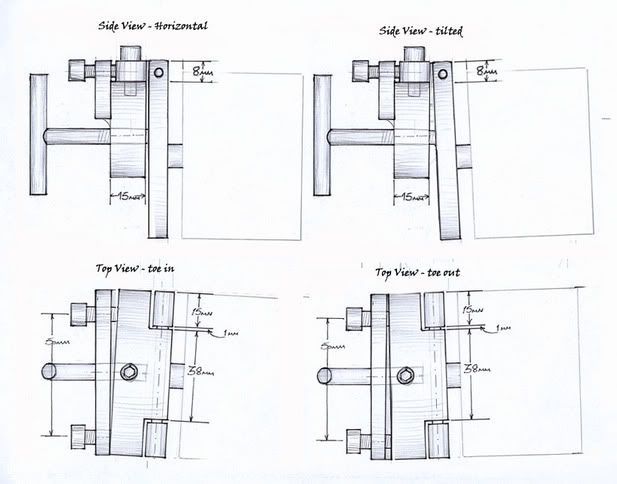

Важно! Ролики в гриндере необходимо устанавливать строго вертикально относительно друг друга. Любое изменение положения роликов может привести к разрыву ленты

При продумывании конструкции заранее определите, каким образом будет происходить очищение рабочей зоны от пыли и защита глаз. Обычно используют откидное стекло из акрила, либо стационарный пылесос. Вы можете подглядеть конструкцию этой части оборудования у промышленных гриндеров.

Совет! Прежде чем определиться с размерами ленты и шириной роликов, прикиньте для себя, какие поверхности вы планируете обрабатывать, их габариты и объёмы работ.

Пример правильного расположения роликов на гриндере

Как мы уже замечали выше, вопрос выбора ленты для гриндера, один из важнейших. От этого будет зависеть скорость и качество обработки поверхностей. Общеизвестно, что шлифовальные ленты для гриндера различаются по своей длине, ширине и степени жёсткости (зернистости). Чаще всего в станках подобного типа используются следующие размеры лент: 610, 915, 1230, 1600, 1830 мм по длине, по ширине всего два варианта −50 и 100 мм, однако, опытные мастера могут вырезать ленту любой ширины.

Важные правила выбора ленты для гриндера:

- нижнее полотно обязательно должно быть эластично по своей структуре. Тканевая основа лучше выдерживает поверхностное натяжение.

- должна выдерживать предельные угловые скорости − не менее 1500 об/мин;

- абразивное покрытие должно быть качественным.

Подбирается под материал;

Подбирается под материал; - натяжение на разрыв должно составлять – не менее 15%;

- лента должна быть устойчива к возможному нагреву, что часто возникает при длительной работе.

Подробнее об устройстве гриндера можно посмотреть в этом видео:

Характеристики, которым должна соответствовать лента для шлифовального агрегата

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной.

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани

При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин

Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности

Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками

Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов

Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов

Как склеить ленту для шлифовального агрегата самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Состав комлекта ленточного гриндера Хозяин для самостоятельной сборки

| Ведомость основного комплекта рабочих чертежей ленточного гриндера MG-915 ХОЗЯИН. | ||

| Лист | Наименование | Примечание |

| 1. | Общие данные. | |

| 2. | Рама ленточного гриндера. | |

| 3. | Опорный механизм. Выдвижной ригель. Пластина стола выдвижная ленточного гриндера. | |

| 4. | Опорный стол. Упорная пластина, уши ленточного гриндера | |

| 5. | Шкив приводной ленточного гриндера. | |

| 6. | Ролик прямой ленточного гриндера 2шт. | |

| 7. | Ролик бочка ленточного гриндера. | |

| 8. | Втулка качения ленточного гриндера. | |

9. | Ось резьбовая ленточного гриндера 4 шт. | |

| 10. | Сборочный вид 1. | |

| 11. | Сборочный вид 2. | |

| 12. | Сборочный вид 3. |

Основные элементы ленточного гриндера (выдвижной ригель, основная рама и поворотный механизм) вырезаны из металла толщиной 10 мм. Материал рамы и основных элементов гриндера советуем собирать из металла толщиной 10-12мм, для облегчения конструкции подойдет и алюминий аналогичной толщины. Для этого Мы рекомендуем использовать лазерную или гидроабразивную резку, так же подойдет плазморез или фрезерные станок.

Гриндер своими руками: чертежи с размерами + инструкция по сборке

При разработке особое внимание уделяется конфигурации роликов, способу фиксации изделия и оптимальной мощности силового агрегата. Об этом подробнее

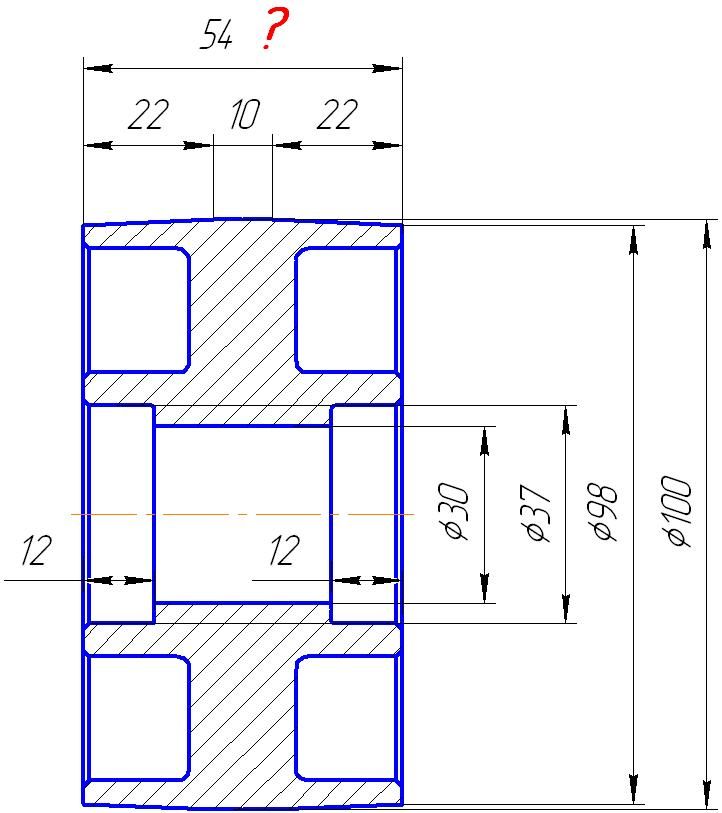

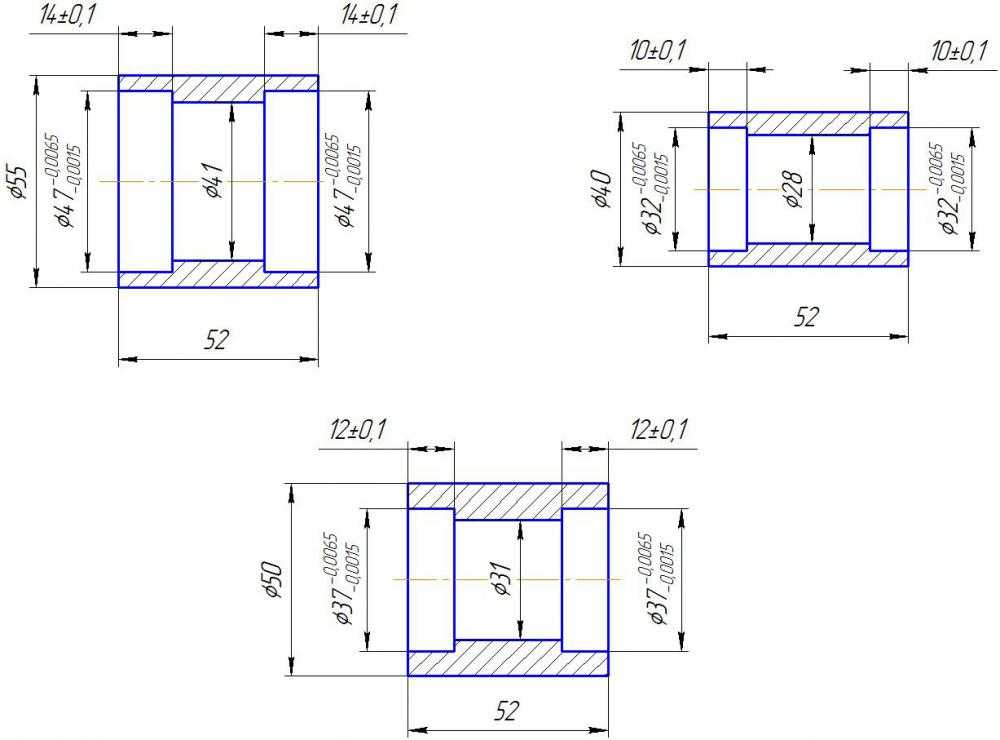

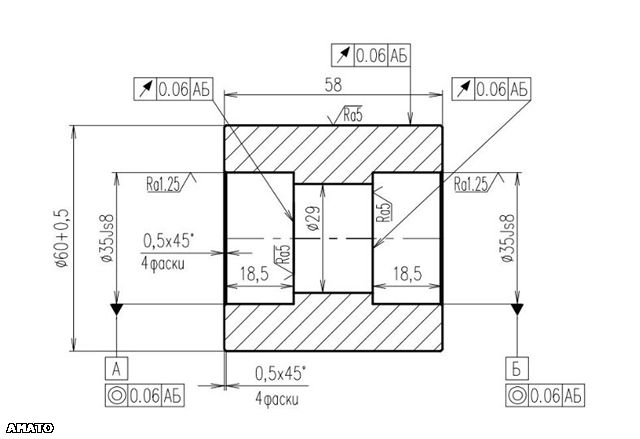

Изготовление роликов

Особое внимание требует изготовление главного, ведущего ролика, выполняющего роль шкива! Он должен быть в достаточной мере массивным. Это позволит во время пускового момента избежать ненужного рывка, за счёт присутствующей инерции состояния покоя. Скорость набирается постепенно до нужных значений

Это позволит во время пускового момента избежать ненужного рывка, за счёт присутствующей инерции состояния покоя. Скорость набирается постепенно до нужных значений

Если учесть применение в конструкции привода стандартного силового агрегата, со скольжением, не превышающей 9%, при номинальных 1500 об/мин, скорость составит не более 1400 об/мин максимум

Скорость набирается постепенно до нужных значений. Если учесть применение в конструкции привода стандартного силового агрегата, со скольжением, не превышающей 9%, при номинальных 1500 об/мин, скорость составит не более 1400 об/мин максимум.

Для решения возникшего затруднения есть два варианта:

- Изготовить полый стальной ролик для уменьшения массы по принципу: больше диаметр — глубже полость. Точные размеры можно рассчитать с помощью справочника, хотя особая точность необязательна.

- Второй вариант: изготовление ролика из дюралюминия марки Д16 и выше.

На шкиве желательно выточить торцевую канаву, чьи размеры будут идентичны размерам предполагаемой к применению ленты. Это поможет предотвратить неконтролируемый сход ленты при неправильном расположении роликов в плоскости вращения.

Это поможет предотвратить неконтролируемый сход ленты при неправильном расположении роликов в плоскости вращения.

То же рекомендуется проделать и с остальными направляющими роликами, включая натяжной. Применение дюраля для их изготовления позволит исключить операцию по вытачиванию полостей для регулировки веса.

Немалое значение имеет степень шероховатости поверхности роликов. Рекомендуемые предельные величины: Ra1,25-Ra2,5. Повышенная шероховатость приведёт к преждевременному износу основания ленты, а шероховатость ниже обозначенного предела будет способствовать ненужному проскальзыванию в процессе долговременной эксплуатации.

Установка роликов должна производиться с применением подшипниковых узлов закрытого типа на базе самоцентрирующихся подшипников с неподвижным внешним кольцом. Попадание абразивных или других частиц на вал ролика при такой установке исключено. При подборе подшипников надо учесть соответствие их несущих параметров с максимальным количеством оборотов силового агрегата.

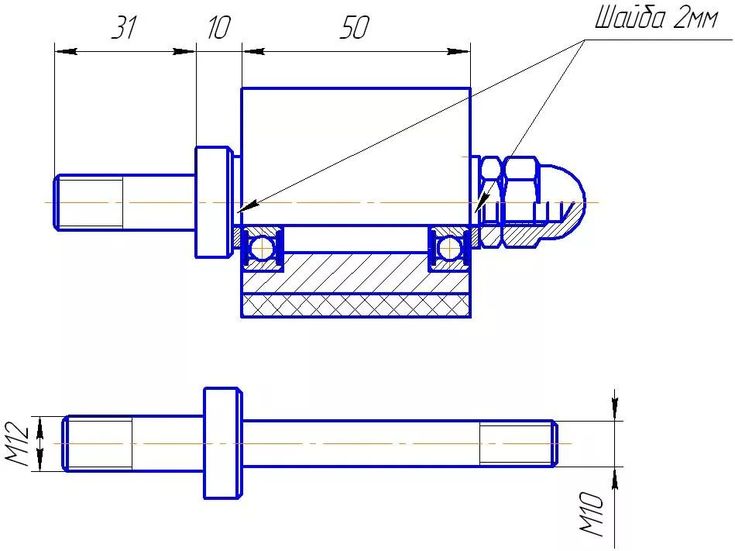

Крепление роликов можно осуществить с помощью обычных шплинтов либо с применением буртика на одном конце оси, как предписано стандартом. Ведущий ролик должен иметь паз для общей с валом двигателя шпонки.

Характеристики, которым должна соответствовать лента для шлифовального агрегата

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани

При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин

Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин

Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности

Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками

Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов

Как склеить ленту для шлифовального агрегата самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Обратите внимание! Для склеивания ленты ни в коем случае нельзя использовать клей «Момент». Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав

Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Пошаговое описание работ по изготовлению гриндера (шлифовального станка)

Чертежи, схемы, прототипы, которые взятые за основу.

Растачиваем фланец на электрическому двигателю, используя токарный станок.

Гриндер — станок ленточно-шлифовального типа, используемый для сухого шлифования изделий, выполненных из металла, различных сплавов, древесины, искусственного камня, пластика и других материалов.

Самодельный гриндер в сборе

Вопросом о том, как сделать ленточный гриндер своими руками, задаются многие домашние мастера, ведь с помощью такого оборудования можно выполнять разные технологические операции с изделиями, изготовленными из различных материалов. С помощью ленточного гриндера можно снимать заусеницы, устранять дефекты поверхностей, зачищать ржавчину, снимать облой, ликвидировать последствия плазменной и лазерной резки, зачищать сварные швы.

С помощью ленточного гриндера можно снимать заусеницы, устранять дефекты поверхностей, зачищать ржавчину, снимать облой, ликвидировать последствия плазменной и лазерной резки, зачищать сварные швы.

Процесс изготовления

Для изготовления силовых деталей станка необходимо использовать листовой металл толщиной 10 мм. Чтобы нарисовать контуры таких деталей для их дальнейшей вырезки, можно ориентироваться на чертеж. Точно соблюдать размеры нет никакой необходимости, так как от них будут зависеть только габариты деталей, которые вы соберетесь обрабатывать на ленточном гриндере. Нарисовать контуры деталей на листе металла можно маркером, а для их вырезания использовать болгарку и электролобзик. Намного проще вырезать такие детали при помощи плазменного резака, но не у всех дома есть такое оборудование.

Основание, детали корпуса станка и двигатель перед сборкой

Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм. Для сборки основания гриндера можно использовать винтовые соединения, но тогда вам придется сверлить множество отверстий, которые значительно ослабят всю конструкцию. Намного проще и надежнее будет выполнить сборку основания вашего станка при помощи электросварки.

Для сборки основания гриндера можно использовать винтовые соединения, но тогда вам придется сверлить множество отверстий, которые значительно ослабят всю конструкцию. Намного проще и надежнее будет выполнить сборку основания вашего станка при помощи электросварки.

Много времени потребуют полукруглые пазы на деталях ленточного гриндера, обеспечивающих поворот платформы, на которой размещены ролики. Чтобы самому сделать такие пазы, необходимо будет повозиться с дрелью, шарошками и напильником, а также задействовать бормашинку. Можно значительно облегчить себе задачу, если доверить сделать такие пазы квалифицированному фрезеровщику.

Макет станка из пластика: благодаря поворотному узлу, гриндер может находиться как в вертикальном положении…

Для изготовления роликов вашего самодельного мини-станка лучше всего использовать титан или дюралюминий (Д16). Если же возможности найти болванки из этих материалов нет, то можно использовать и сталь, но тогда ролики необходимо максимально облегчить, выбрав металл из их внутренней части. Для изготовления роликов самодельного станка вам потребуется помощь квалифицированного токаря, только позаботьтесь о том, чтобы подготовить для него чертеж.

Для изготовления роликов самодельного станка вам потребуется помощь квалифицированного токаря, только позаботьтесь о том, чтобы подготовить для него чертеж.

Самый большой ролик ленточного гриндера, который будет фиксироваться на валу электродвигателя, в любом случае необходимо будет сделать из стали, так как титановую болванку такого диаметра найти очень сложно, а дюралюминий может не выдержать значительных нагрузок. Для всего самодельного станка вам потребуется изготовить 4 ролика, размеры которых (диаметр) составляют: приводной ролик — 150 мм, натяжной — 100 мм, два маленьких — 70 мм. Если вы собираетесь сделать мини-станок, то диаметры роликов могут быть и меньше.

…так и в горизонтальном

Когда вы соберете свой самодельный станок с готовыми роликами, очень важно, чтобы они располагались строго по одной линии. В противном случае вы будете постоянно сталкиваться с соскакиванием ленты

Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании. Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм.

Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм.

Готовые ролики вашего самодельного ленточного гриндера должны иметь гладкую поверхность, об этом необходимо сказать токарю, который будет их изготавливать. Подшипники, на которых они будут вращаться, должны быть только закрытого типа, в противном случае их быстро забьет пыль, образующаяся в процессе работы шлифовального станка. Чтобы ваше самодельное оборудование работало долго и без сбоев, необходимо выбирать для него подшипники, обладающие классом не ниже 6-го. Ролики шлифовального станка вращаются с высокой частотой, поэтому подшипники для них должны быть очень качественными.

Готовый гриндер в горизонтальном положении с дополнительным столиком

Характеристики, которым должна соответствовать лента для шлифовального агрегата

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани

При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин. Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками

Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках

Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности

Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками. Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно

Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов

Как склеить ленту для шлифовального агрегата самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Roller Grinder — IFA — Iowa Farm Automation

Вальцовая мельница — это особый тип мельницы, используемый для измельчения широкого спектра продуктов, в то время как вальцовая мельница HD — это особый тип мельницы, используемый для измельчения широкий ассортимент продукции.

Вальцовые мельницы способны измельчать продукты до частиц одинакового размера без чрезмерной обработки материала или образования слишком большого количества нежелательных «мелкообразующих частиц», снижающих качество готового продукта. Ключевое различие между вальцовой мельницей и вальцовой мельницей заключается в том, что вальцовая мельница может запускать каждый валок в наборе с разной скоростью. Эта разница между скоростями валков создает шлифовальное действие, желательное для многих применений.

- Прочная конструкция.

- Валки из твердого закаленного железа с прочными валами 2-15/16”.

- Пружинная защита, предназначенная для предотвращения повреждения валков в случае попадания в мельницу чрезмерно твердых посторонних предметов.

- Подающий ролик с регулируемой скоростью.

- Гидравлический разрыхлитель рулонов (ручной насос или электрический гидравлический насос на выбор).

- Конические роликоподшипники для увеличения срока службы подшипников.

- Съемные пластинчатые магниты.

- Пробный порт.

Одновалковый шлифовальный станок (один комплект валков)

Вальцовый шлифовальный станок

| Размер валика (диаметр x длина) | Производительность при 2000 микрон 9 0034 (тонн в час) | Номинальная мощность двигателя (л.с.) [1] | Вес мельницы (фунт) [2] |

|---|---|---|---|

| 9″ x 12″ | 8 | 1 — 7,5 | 900 |

| 9″x 18″ | 12 | 1 — 10 | 1400 |

| 9″ x 24″ | 16 | 1 — 15 | 1850 |

| 9 x 30 дюймов | 20 | 1–20 | 2 560 |

| 9 x 36 дюймов | 24 | 1–30 | 2 800 |

Роликовая шлифовальная машина HD

| Размер ролика (диаметр x длина) | Производительность при 700 микрон (тонн в час) | Номинальная мощность двигателя (л.  с.) [1] с.) [1] | Вес мельницы (фунты) [2] |

|---|---|---|---|

| 12 x 24 дюйма | 10 | 1–20 | 3 200 |

| 12 x 30 дюймов | 12 | 1–25 | 4 250 |

| 12 x 36 дюймов | 14 | 1–30 | 4 600 |

| 12″ x 42″ | 17 | 1 — 40 | 4,950 |

| 12 x 52 дюйма | 21 | 1–50 | 6 400 |

Двойной роликовый шлифовальный станок (два комплекта валков)

Валковый шлифовальный станок

| Размер ролика (диаметр x длина) | 900 33 Производительность @ 700 микрон Производительность @ 800 микрон (тонн в час) | Номинальная мощность двигателя (л.с.) [1] | Вес мельницы (фунт) [2] | |

|---|---|---|---|---|

| 9″ x 12″ | 2 | 3 | 1–10 и 1–7,5 | 1800 |

| 9″ x 18″ | 4 | 6 | 1–15 и 1–10 | 2 800 |

| 9″ x 24″ | 6 | 7 | 1–20 и 1–15 | 3 700 |

| 9″ x 30″ | 8 | 10 | 1–25 и 1–20 | 5 120 |

| 9″ x 36″ | 12 | 16 | 1–30 и 1–25 | 5 600 |

Роликовая шлифовальная машина HD

| Размер ролика (диаметр x длина) | Производительность при 700 микрон (тонн в час) | Производительность при 8 00 микрон (тонн в час) | Номинальная мощность двигателя (л.  с.) [1] с.) [1] | Вес мельницы (фунт) [2] |

|---|---|---|---|---|

| 12″ x 24″ | 12 | 14 | 2 — 25 | 6400 |

| 12″ x 30″ | 15 | 18 | 2 — 40 | 8 500 |

| 12″ x 36″ | 20 | 25 | 2 — 50 | 9 200 |

| 12″ x 42″ | 25 | 30 | 2 — 60 | 9 900 |

| 12″ x 52″ | 30 | 40 | 2 — 75 | 12 800 |

Трехвалковая шлифовальная машина (три комплекта валков)

Вальцовая шлифовальная машина

| Размер ролика (диаметр x длина) | 90 033 Производительность при 500 мкм Номинальная мощность двигателя Мощность (л.с.) [1] | Вес мельницы (фунт) [2] | |

|---|---|---|---|

| 9″ x 12″ | 2 | 1 — 10 и 2 — 7,5 | 2700 |

| 9 x 18 дюймов | 4 | 1–15, 1–10 и 1–7,5 | 4 200 |

| 9″ x 24″ | 6 | 1–20, 1–15 и 1–10 | 5 550 |

| 9″ x 30″ | 8 | 1–25, 1–20 и 1–15 | 7 680 |

| 9 x 36 дюймов | 12 | 1–30, 1–25 и 1–20 | 8 400 |

Вальцовая шлифовальная машина HD

| Размер ролика (диаметр x длина) | Производительность при 500 микрон (тонн в час) | Номинальная мощность двигателя (л.  с.) [1] с.) [1] | Фреза Вес (фунт) [2 ] |

|---|---|---|---|

| 12 x 24 дюйма | 12 | 1–25, 1–20 и 1–15 | 9 600 |

| 12 x 30 дюймов | 15 | 1–40, 1–30 и 1–20 | 9 850 |

| 12 x 36 дюймов | 20 | 1–50, 1–40 и 1–30 | 13 800 |

| 12 x 42 дюйма | 25 | 1–60, 1–50 и 1–40 | 14 850 |

| 12 x 52 дюйма | 30 | 1–75, 1–60 и 1–50 | 16 500 |

Четырехроликовый шлифовальный станок (четыре комплекта валков)

Вальцовый шлифовальный станок

| Размер ролика (диаметр x длина) | Производительность при 400 микрон (тонн в час) | Производительность при 500 микрон (тонн в час) | Номинальная мощность двигателя (л.с.) [1] | Вес мельницы ( фунт) [2 ] |

|---|---|---|---|---|

| 9″ x 12″ | 2 | 3 | 4 — 7,5 | 3600 |

| 9″ x 18″ | 4 | 6 | 2 — 15 и 2 — 10 | 5 600 |

| 9 x 24 дюйма | 6 | 7 | 2 — 20 и 2 — 15 | 7 400 |

| 9″ x 30″ | 8 | 10 | 2 — 25 и 2 — 20 | 10 240 |

| 9″ x 36″ | 10 | 12 | 2 — 30 и 2 — 25 | 11 200 |

Роликовая шлифовальная машина HD

| Размер ролика (диаметр x длина) | Производительность при 400 микрон (тонн в час) | Номинальная мощность двигателя (л.  с.) [1] с.) [1] | Вес мельницы (фунты) [2] |

|---|---|---|---|

| 12 x 24 дюйма | 12 | 1–25, 1–20 и 2–15 | 12 800 |

| 12 x 30 дюймов | 15 | 1–40, 1–30 и 2–20 | 17 000 |

| 12 x 36 дюймов | 20 | 1–50, 1–40 и 2–30 | 18 400 |

| 12 x 42 дюйма | 25 | 1–60, 1–50 и 2–40 | 19 800 |

| 12 x 52 дюйма | 30 | 1–75, 1–60 и 2–50 | 25 600 |

Дополнительный вальцовый шлифовальный станок (один комплект валков, который крепится под существующей мельницей)

Вальцовый шлифовальный станок

| Размер вальца (диаметр x длина) 90 035 | Производительность @ 500 микрон (тонн в час) | Производительность при 700 мкм (тонн в час) | Номинальная мощность двигателя (л.  с.) [1] с.) [1] | Вес мельницы (фунты) [2] |

|---|---|---|---|---|

| 9″ x 12″ | 2 | 3 | 1 — 7,5 | 900 |

| 9″ x 18″ | 4 | 6 | 1 — 7,5 | 1400 |

| 9″ x 24″ | 6 | 7 | 1 — 10 | 1850 |

| 9″x 30″ | 8 | 10 | 1 — 15 | 2 560 |

| 9″ x 36″ | 10 | 12 | 1 — 20 | 2800 |

Роликовая шлифовальная машина HD

| Размер ролика (диаметр x длина) | Производительность при 700 микрон (тонн в час) | Номинальная мощность двигателя (л.с.) [1] | Мельница Вес (фунт) [2] |

|---|---|---|---|

| 12 x 24 дюйма | 10 | 1–20 | 3 200 |

| 12 x 30 дюймов | 12 | 1–25 | 4 250 |

| 12 x 36 дюймов | 14 | 1–30 | 4 600 |

| 12 x 42 дюйма | 17 | 1–40 | 4 950 |

| 12 x 52 дюйма | 21 | 1–50 | 6 400 |

[1] Некоторые номиналы двигателей имеют несколько значений, поскольку двигатели, расположенные ниже на стане, не обязательно должны быть такими же мощными, как двигатель, приводящий в действие первый комплект валков. Опыт показал, что по мере того, как материал проходит через последовательные валки, требуется меньше энергии для измельчения до частиц меньшего размера. IFA гордится тем, что предоставляет эту информацию прямолинейно и строит заводы, которые удовлетворяют потребности клиентов, не взимая дополнительную плату за более мощные двигатели, чем они когда-либо должны были быть.[2] Расчетный вес для транспортировки и обработки.

Опыт показал, что по мере того, как материал проходит через последовательные валки, требуется меньше энергии для измельчения до частиц меньшего размера. IFA гордится тем, что предоставляет эту информацию прямолинейно и строит заводы, которые удовлетворяют потребности клиентов, не взимая дополнительную плату за более мощные двигатели, чем они когда-либо должны были быть.[2] Расчетный вес для транспортировки и обработки.

Свяжитесь с нами сегодня, чтобы получить БЕСПЛАТНОЕ предложение!

Получите бесплатную консультацию

Главная | RMS Roller-Grinder

Большинство заказчиков хотят оптимизировать процесс измельчения, но не могут найти подходящего партнера, который будет прислушиваться к их потребностям. Наш практический подход предусматривает использование самого передового в отрасли оборудования и услуг, призванных обеспечить нашим клиентам стабильное и качественное измельчение при построении долгосрочных партнерских отношений.

УЗНАТЬ БОЛЬШЕ

СВЯЖИТЕСЬ С НАМИ

INDUSTRIES

RMS — надежный поставщик отмеченных наградами пивоварен по всему миру. Мы являемся вашими экспертами по обработке зерна от начала до конца!

Мы являемся вашими экспертами по обработке зерна от начала до конца!

УЗНАТЬ БОЛЬШЕ

RMS может помочь вывести ваш спиртзавод на новый уровень с помощью высококачественного дистилляционного оборудования. Наше первоклассное оборудование для обработки солода дает дистилляторам помол, необходимый для производства высококачественных спиртных напитков.

УЗНАТЬ БОЛЬШЕ

Инновационное оборудование для измельчения частиц и долгосрочные партнерские отношения. От измельчителей гранул и крекеров до вальцовых измельчителей, RMS удовлетворит все ваши потребности в измельчении комбикормов.

УЗНАТЬ БОЛЬШЕ

Модернизируйте производство этанола с помощью мельниц сухого помола от RMS-Roller Grinder. RMS — ваш партнер в обеспечении наилучшего оборудования для вашего приложения!

УЗНАТЬ БОЛЬШЕ

Вы ищете мельницы для соевого масла, дробилки для сои или другое оборудование для помола, которое поможет вашему бизнесу? Посмотрите, что мы можем предложить!

УЗНАТЬ БОЛЬШЕ

Наличие подходящего оборудования для измельчения частиц необходимо для продуктивного бизнеса и получения качественной продукции. RMS — ваш партнер в обеспечении наилучшего оборудования для вашего приложения!

RMS — ваш партнер в обеспечении наилучшего оборудования для вашего приложения!

УЗНАТЬ БОЛЬШЕ

ЧТО ГОВОРЯТ НАШИ КЛИЕНТЫ

Компания RMS использует прогрессивные технологии, прислушивается к потребностям своих клиентов, а их команда очень хорошо осведомлена.

Как и в случае с любой новой технологией, вы всегда задаетесь вопросом, будет ли она столь же надежной, как и старая обработка. Мельница Versa оказалась значительно более надежной, и мы вместе с RMS адаптируемся, чтобы повысить ее надежность.

Отличный опыт! Обслуживание такое же хорошее, как и оборудование. Лучше машины нет. С людьми приятно работать. Простая машина, которую можно настроить под себя, чтобы поддерживать размер помола 9.0003

Я определенно рекомендую RMS другим в нашей отрасли. Впечатляют их неустанные усилия, направленные на то, чтобы прислушиваться к мнению своих клиентов, чтобы улучшить процесс измельчения и найти наилучшее решение для каждой отдельной мельницы. Качество и сервис, которые мы продолжаем видеть, сделали RMS удобным выбором для наших потребностей в фрезеровании.