- Ленточно-шлифовальный станок гриндер

- Самодельный гриндер с двигателем от стиральной машины. Самодельный гриндер с двигателем от стиральной машины Гриндер с двигателем от стиральной машины чертеж

- Схема устройства гриндера

- Основные этапы работ

- Шлифовальная лента для станка

- Гриндер для травы и как им пользоваться

- Какой двигатель выбрать при конструировании

- Особенности конструкции

- Ролики для станка

- Процесс сборки гриндера

- Использование электроинструмента при конструировании станка

- Необходимые материалы для изготовления гриндера

- Фото гриндера своими руками

- Гриндер с двигателем от стиральной машины

- Гриндер, предназначенный для дрели

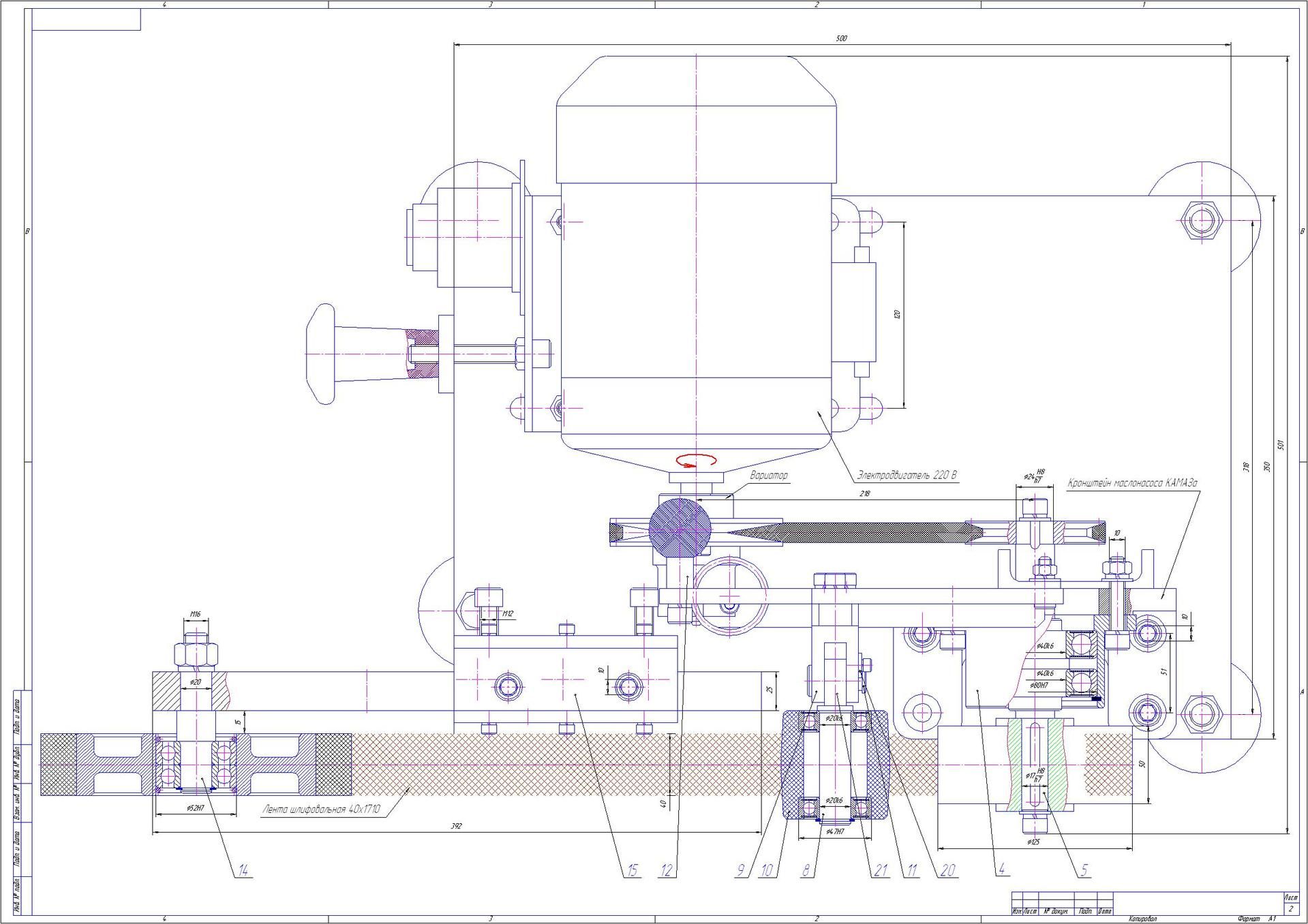

- Чертежи Станка Гриндера

- Гриндер своими руками (шлифовальный станок): чертежи

- Станок гриндер своими руками чертежи Морской флот

- Гриндер своими руками — чертежи с размерами и инструкция

- Гриндер: фото, видео, чертежи, шлифовальный станок своими

- Чертежи на гриндер чертежи с размерами и схемы

- Гриндер своими руками: чертежи с размерами и алгоритм

- Гриндер своими руками: чертежи с размерами и схемы

- Гриндер своими руками — чертежи с размерами и

- Гриндер своими руками: чертежи, пошаговые фото

- Станок гриндер своими руками чертежи Морской флот

- Чертежи на гриндер чертежи с размерами и схемы

- Гриндер ленточный чертежи. Полный комплект с размерами.

- Как сделать гриндер своими руками: чертежи, пошаговая

- Ленточный гриндер своими руками чертежи ленточно

- Гриндер своими руками: составление чертежей с размерами

- Ленточный гриндер своими руками: чертежи с размерами и

- Гриндер Чертежи, 3D Модели, Проекты, Металлорежущие

- Изготовление гриндера своими руками чертежи: чертежи с

- Чертежи гриндера из фанеры Пикабу

- Гриндер. Ленточно-шлифовальный станок. Чертежи купить в

- Как сделать гриндер своими руками: чертежи с размерами

- Гриндер своими руками: чертежи, пошаговые фото

- Гриндер. Ленточно-шлифовальный станок. Чертежи купить в

- Чертежи на гриндер чертежи с размерами и схемы

- Ленточный гриндер своими руками чертежи ленточно

- Гриндер ленточный чертежи. Полный комплект с размерами.

- Чертежи гриндера из фанеры Пикабу

- Простой гриндер своими руками чертежи с размерами

- Чертежи гриндера с размерами своими руками dxf Moy

- Гриндер своими руками чертежи с размерами фото

- Как сделать гриндер своими руками: чертежи с размерами

- Гриндер своими руками: составление чертежей с размерами

- Ленточный гриндер своими руками чертежи ленточно

- Изготовление гриндера своими руками чертежи: чертежи с

- Гриндер Чертежи, 3D Модели, Проекты, Металлорежущие

- Центр дизайна Rubberhog | Вальцешлифовальные круги Rubberhog

- Иллюстрированное руководство по ленточно-шлифовальным станкам 2×72 своими руками

- Плоскошлифовальный станок — Производственные процессы 4-5

- РОЛЬКОШЛИФОВАЛЬНЫЕ МАШИНЫ | G&P Machinery

- Шлифовальные круги

- Настольная вальцовая мельница? — Бариста Хастл

- Бесцентровый внутренний шлифовальный станок SIG02αⅡ для подшипников

Ленточно-шлифовальный станок гриндер

Как сделать своими руками самодельный ленточно-шлифовальный станок — гриндер.

Приветствую всех начинающих кастомайзеров и любителей работы с железом. В этой статье я хочу рассказать об очень интересном и нужном ленточно-шлифовальном станке — гриндере. Этот станок очень полезен в любой мастерской, позволяет эффективно обработать многие вещи, и о нём я давно мечтал, и давно хотел его купить. Но цены на достойные и качественные изделия тоже достойные, и цифра легко переваливает за 1000 евро, я имею ввиду только фирменные стоящие изделия, которые будут работать в вашей мастерской долгие годы. Я считаю что такие деньги лучше потратить на бэушный советский токарный станок, который тоже очень полезен, но его невозможно сделать в своей мастерской самостоятельно. С гриндером всё намного проще, и его возможно сделать самому в обычном гараже, имея лишь дрель, болгарку, электро-лобзик, ну и знакомого токаря. Как это осуществить, читайте в этой статье.

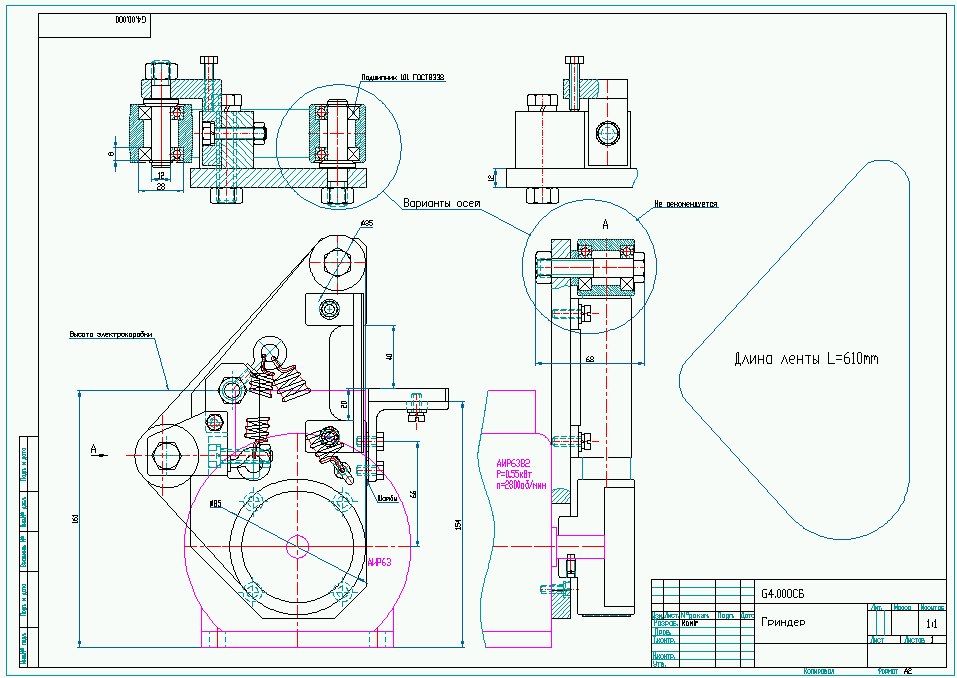

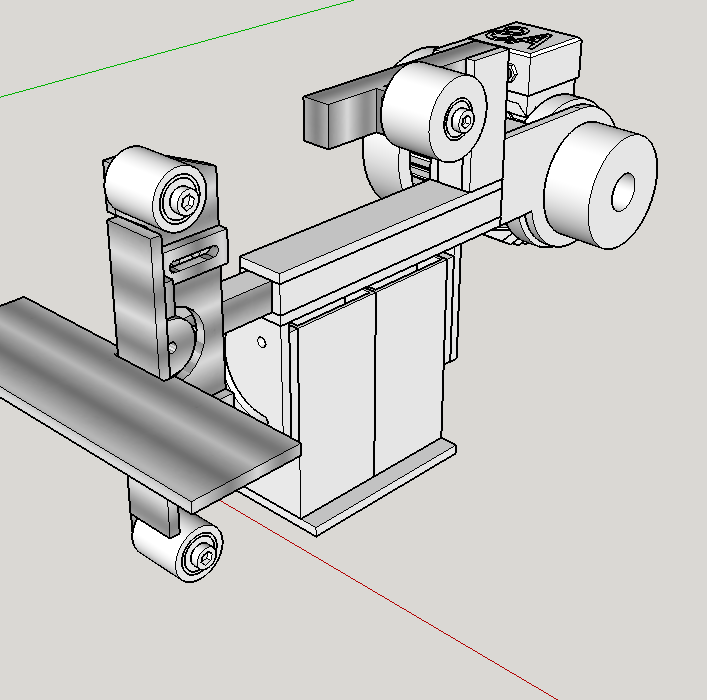

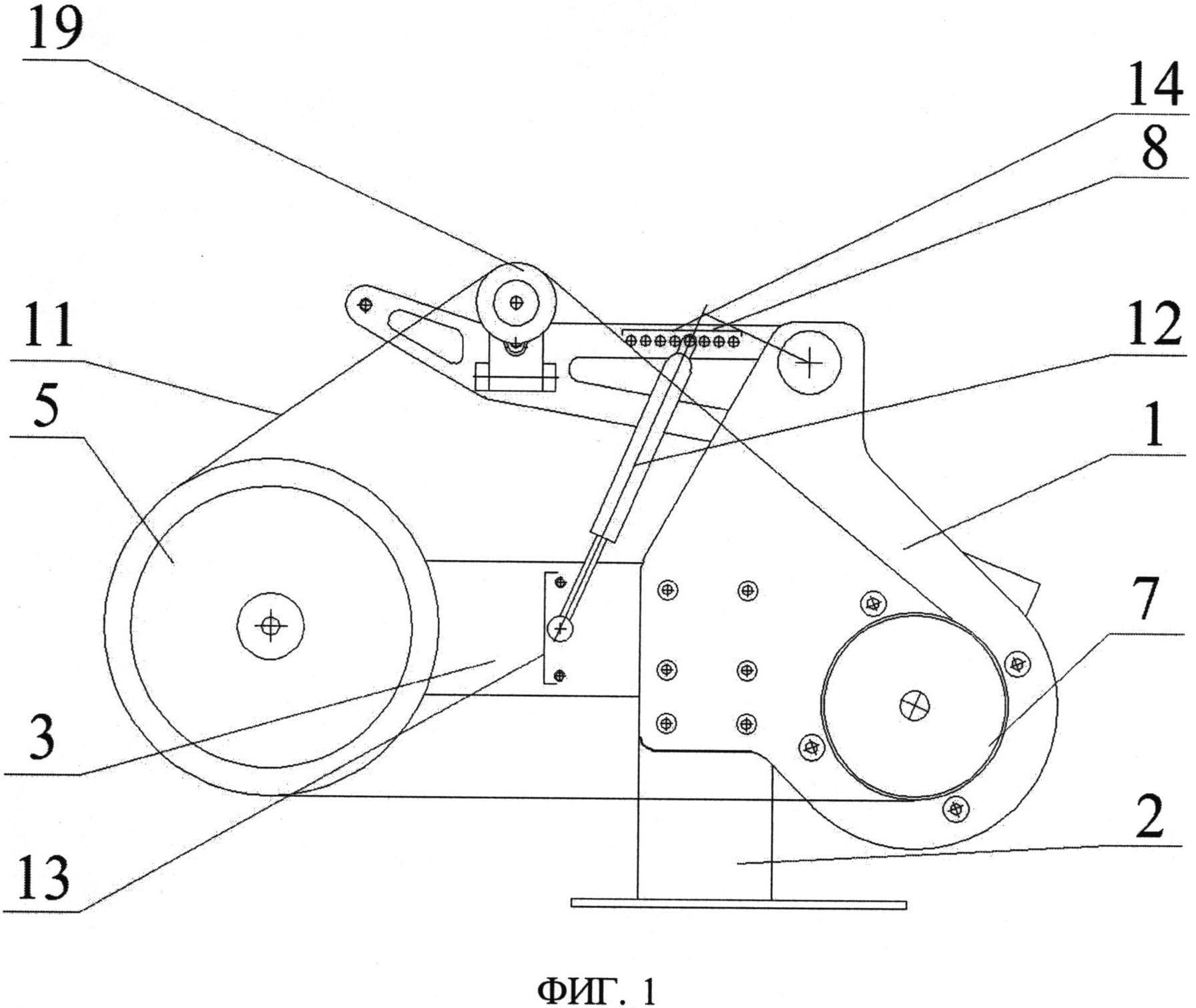

Перелопатив кучу информации в интернете, я обнаружил множество вариантов, разной сложности, с разным количеством роликов, разных размеров, но у всех был один недостаток — это возможность работы только в одной вертикальной плоскости. Я же для себя решил, если всё же заморачиваться с изготовлением, то гриндер должен быть универсален, и должен работать в двух плоскостях: вертикальной и горизонтальной. Это позволит добиться очень большого удобства в работе и выполнения почти любых задач, так как в этих двух плоскостях можно выставить любой угол, и обрабатывать деталь под этим точным углом.

собранный гриндер

В итоге, после долгих поисков, мне попался в интернете гриндер зарубежной фирмы, образ которого я долго искал и который почти соответствовал моей задумке, а самое главное он работает в двух плоскостях. Минимальная цена его была 1500 евро (зависит от размеров), и эта цена ещё более подтолкнула меня начать работы по изготовлению такого станка для моей мастерской.

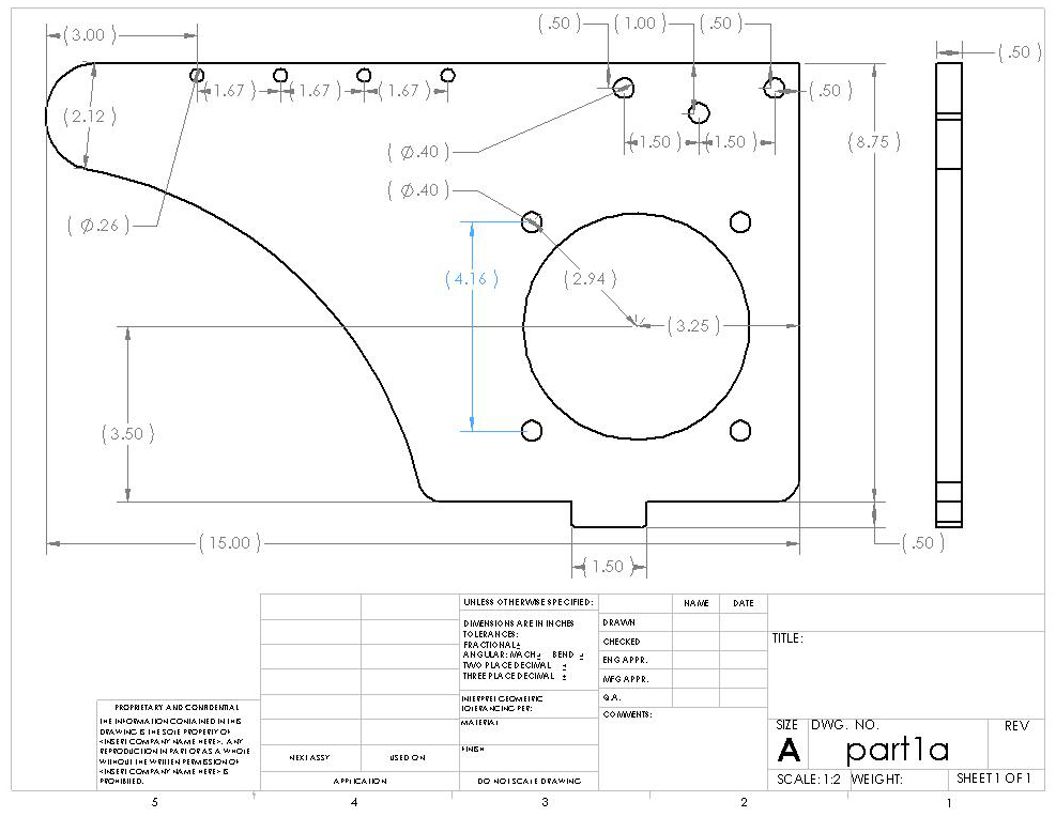

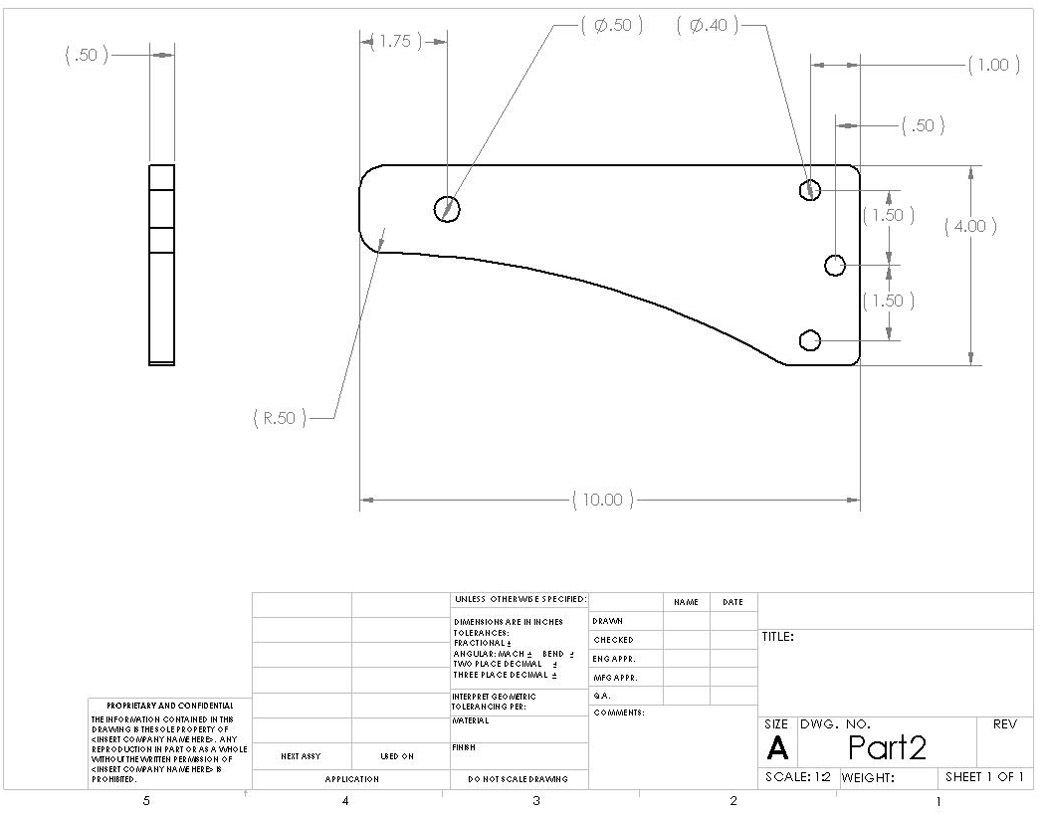

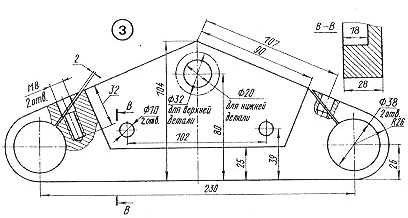

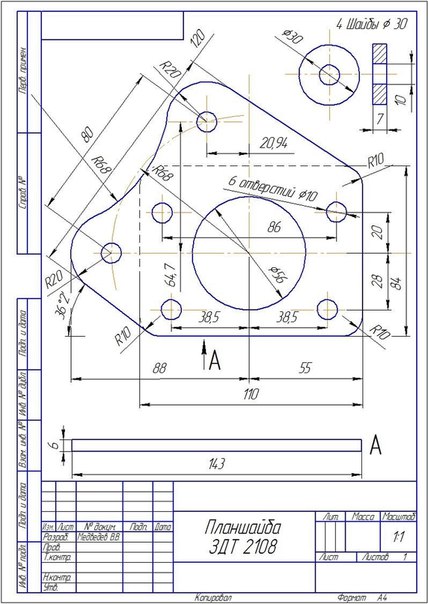

Все силовые детали станка сделаны из листового металла, а это большой плюс, так как в работе по их вырезанию можно использовать обыкновенную болгарку и электро-лобзик. Чертежи пластин, вырезанных из листового металла, толщиной 10 мм, я привожу на одной из фотографий, размеры нарисованы маркером прямо на металле, но следовать этим размерам точно нет необходимости, так как они зависят от размеров деталей, которые вы в дальнейшем собираетесь обрабатывать. А общие формы деталей хорошо видны на всех фото. Я начал изготовление своего станка, имея всего лишь общие фотографии (но потом удалось достать и некоторые чертежи, сделанные прямо на металле — см. фото).

Чертежи пластин, вырезанных из листового металла, толщиной 10 мм, я привожу на одной из фотографий, размеры нарисованы маркером прямо на металле, но следовать этим размерам точно нет необходимости, так как они зависят от размеров деталей, которые вы в дальнейшем собираетесь обрабатывать. А общие формы деталей хорошо видны на всех фото. Я начал изготовление своего станка, имея всего лишь общие фотографии (но потом удалось достать и некоторые чертежи, сделанные прямо на металле — см. фото).

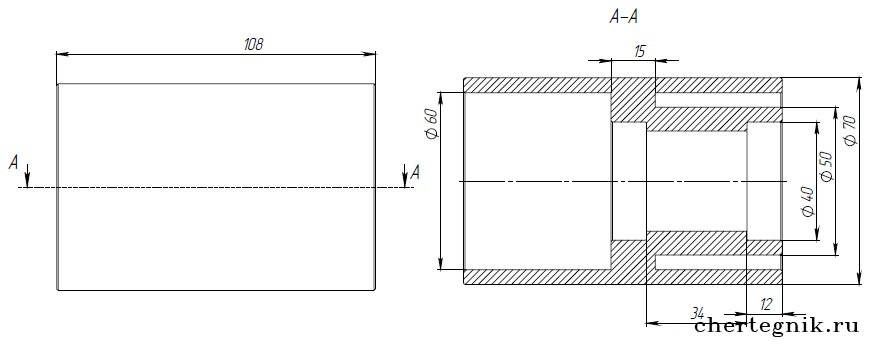

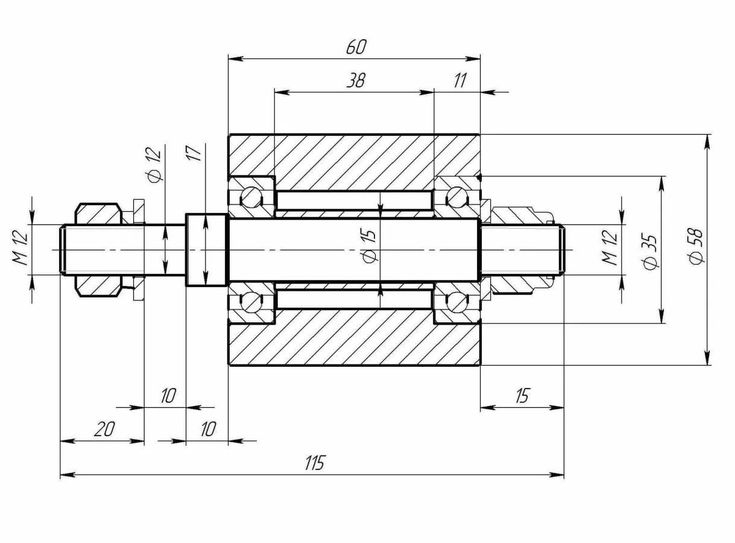

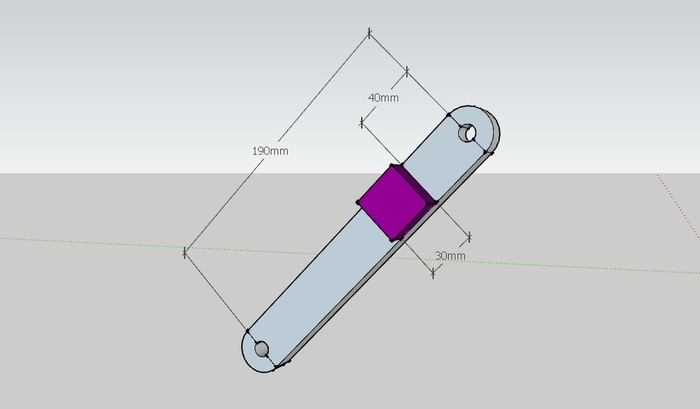

Основные размеры деталей гриндера.

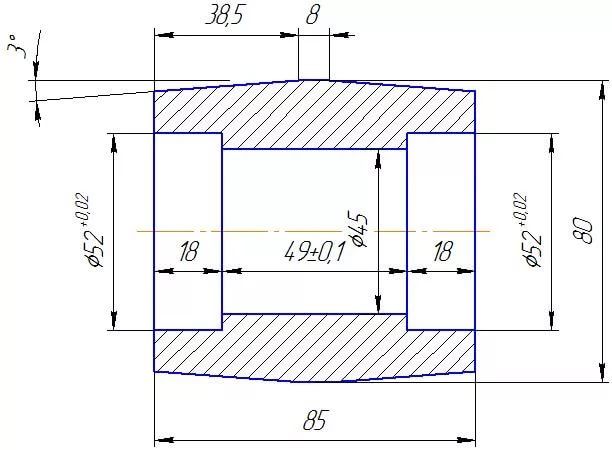

Основание гриндера тоже сделано из листового металла десятки (можно и 12 мм), но на фирменном станке оно собрано на винтах (да и другие детали тоже), что я считаю добавляет мороки со сверлением, и уменьшает прочность.

Поэтому свой гриндер я начал собирать не на винтах, а с помощью электросварки, так и быстрее и надёжнее и проще. Пластины вырезал с помощью болгарки, а в некоторых неудобных местах — электро-лобзиком (советую использовать только фирменные пилки для металла, например бошевские).

У кого есть такая роскошь, как плазменный резак, то работа поёдёт намного быстрее.

Полукруглые пазы на деталях, которые предназначены для поворота платформы с роликами, лучше доверить вырезать фрезеровщику, если не хотите возиться с дрелью, шарошками и напильниками. Если всё же будете делать пазы самостоятельно, то к вышеперечисленным инструментам добавьте бормашинку, она поможет значительно облегчить ваш труд по обработке пазов.

Основание гриндера и другие детали из листового металла, а так же двигатель.

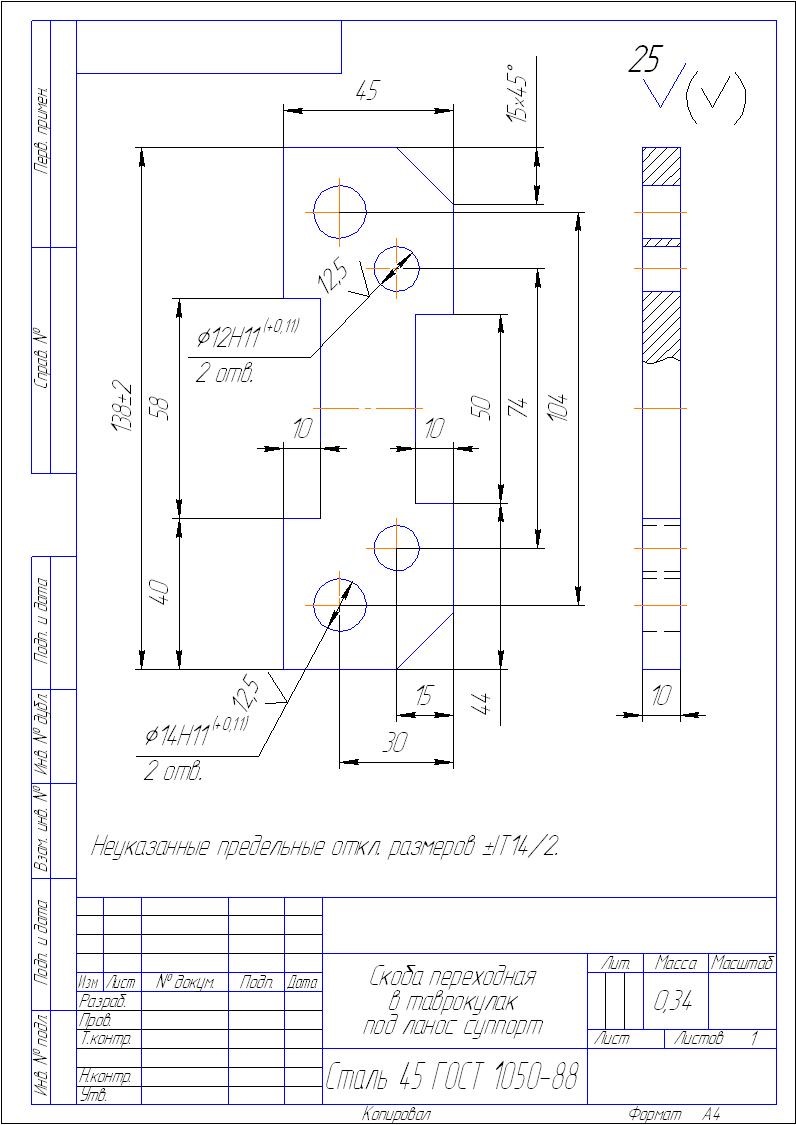

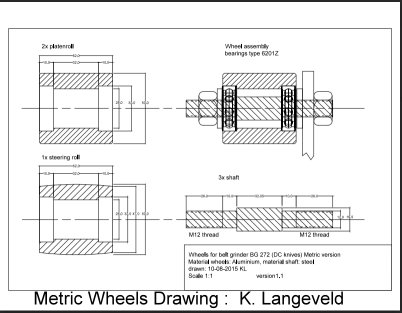

Ролики необходимо заказать токарю. Лучшим материалом я считаю титан, или дюралюминий Д-16, если не найдёте болванки из таких металлов, то используйте обычную сталь, только попросите токаря максимально облегчить ролики изнутри (выбрать резцом метал внутри, сделав ролик пустым, но естественно с посадочными местами под подшипники).

Кстати, самый большой ролик, который сидит на валу электромотора, делайте по любому из стали, так как во первых болванку из дюралюминия или титана такого диаметра (150 мм) вы всё равно не найдёте, а во вторых — это приводной ролик (ведомый), от которого передаётся тяга мотора на другие ролики, поэтому он должен быть из более прочного материала (хотя титан прочнее многих сталей, но болванку на 150 мм очень сложно найти).

Опять же напоминаю, что это размеры, которые использую я, и это вовсе не значит, что и у вас должны быть такие же. Уделите особое внимание тому, чтобы все ролики при окончательной сборке гриндера, оказались строго на одной линии, так как увод одного или нескольких роликов хотя бы на пару миллиметров в сторону, и постоянное соскакивание абразивной ленты вам обеспеченно.

Пластиковый макет гриндера, чтобы легче было делать из металла.

Ширина роликов тоже произвольная, и зависит от ширины абразивной ленты, которую вы купите или склеите самостоятельно (как правильно склеить читайте ниже). Скажу только главное, при вытачивании роликов, подготовьте чертёж на котором не забудьте указать главное: любой ролик должен иметь бочкообразную форму, но не большую — скос всего 1 — 2 миллиметра на каждой стороне. Это главное условие, которое не позволит абразивной ленте соскальзывать (слетать, уходить в сторону) с поверхности роликов при работе.

Бочкообразная наружная поверхность роликов в конце обработки должна быть гладкой и естественно без заусенцев, напомните это вашему токарю (или себе, если имеете счастье обладать токарным станком). Подшипники используйте только закрытого типа, чтобы летящая при работе абразивная пыль не сгубила их за пару часов работы. И советую использовать качественные подшипники не ниже 6 класса, то есть от именитых зарубежных фирм, так как обороты роликов, особенно самых маленьких, довольно большие. Как правильно выбрать подшипник и узнать каких классов они бывают, можно прочитать кликнув вот по этой ссылке.

Пластиковый макет гриндера

Натяжение ленты осуществляется автоматически, за счёт пружины, упругость которой подбираем опытным путём. Это очень удобно, так как не надо изготавливать резьбовое натяжное устройство, а замена ленты осуществляется очень быстро, нужно всего лишь надавить на ручку рычага (см. фото в самом верху), сжав этим пружину, и затем поменять ленту. Удобство обалденное, так как в процессе обработки металла, стачивание начинаем с более крупного абразива, и переходим к более мелкому, постоянно заменяя ленту на номер меньше, и всё это очень быстро.

Ленту склеиваем из наждачной бумаги на тканевой основе, так как она намного прочнее обычной бумажной (бумажная основа не годится). Склеивать ленту можно различными способами, можно например осмотреть как склеена заводская лента для ручной шлифовальной машинки, продающаяся в магазине (в народе называют танк), и склеить вашу ленту так же. Но всё же советую склеивать ленту как показано на фото в самом внизу, или рисунке слева (два варианта), и ещё усилить шов приклейкой с внутренней стороны квадрата из тонкой, но прочной ткани. Для склейки используйте только эластичный клей, предназначенный для склейки ткани, коих сейчас в продаже великое множество. Чтобы правильно и надёжно склеить абразивную ленту, её сперва нужно подготовить для этого. Как это грамотно сделать, смотрите на самых нижних фотографиях.

Кстати, как надёжно склеить ленту с помощью клеевой палочки, для термопистолета, показано в видеоролике под статьёй. Естественно там показан тоже один из вариантов, да и для нагрева можно использовать не газовую горелку или резак, а технический фен.

макет гриндера развёрнутый на 90 градусов в горизонтальное положение

На всех фотографиях не показано, но можно изготовить дополнительный столик с другой стороны гриндера, там где самый большой шкив на двигателе, чтобы можно было обрабатывать деталь прижимая её к самому большому шкиву. Тогда универсальность вашего ленточно-шлифовального станка ещё более повысится.

Только в этом случае нужно будет подсоединить переключатель так (сделать реверс), чтобы вращение вашего электро-мотора менялось то в одну то в другую сторону щелчком переключателя. Не забываем, что вращение ленты и шкива, всегда должно происходить навстречу столику.

Двигатель и основные детали гриндера

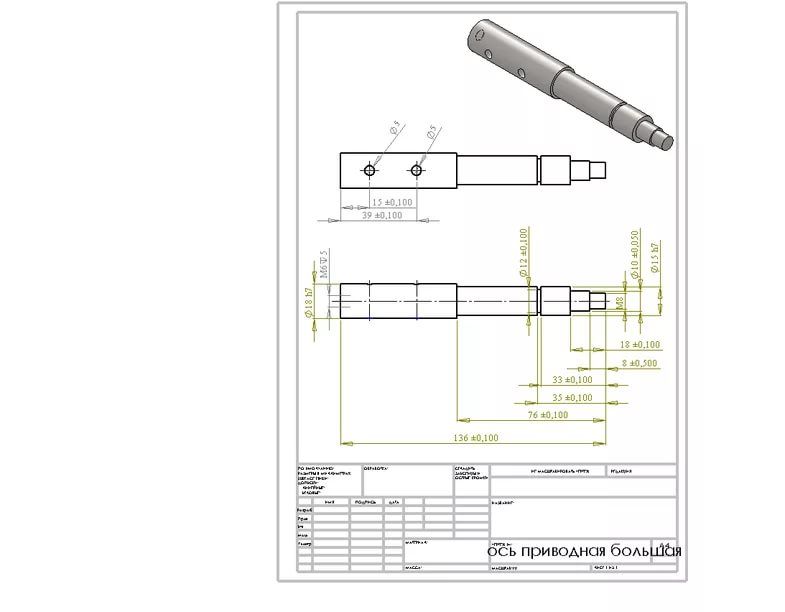

Двигатель можно использовать 1,2 — 1,5 Квт, и желательно на 220 вольт, так как если вы будете использовать мотор на 380 вольт, то подключив его или треугольником или звездой совместно с конденсаторами (на 1 киловатт двигателя, нужно примерно 70 — 75 микрофарад на конденсаторах — подробнее об этом читаем вот в этой статье), вы потеряете процентов 30 мощности.

гриндер развёрнутый на 90 градусов в горизонтальное положение

Когда всё соберёте, то такой гриндер можно будет использовать как в вертикальном, так и в горизонтальном положении. И это положение меняется очень быстро, что очень удобно. Собрав и испытав такой станок, вы поймёте насколько эффективно он обрабатывает металл, и очень эффективно зачищает сварные швы на деталях из листового металла, например на баках или крыльях. Ну а детали поменьше, обрабатываются ещё быстрее и удобнее. Не даром гриндер используется профессионалами при производстве ножей. Затачивать, или изготавливать любой режущий инструмент на таком станке одно удовольствие.

И если вы затратите на изготовление такого станка даже месяц или более, всё равно это стоит того, ведь фирменный ленточно-шлифовальный станок, называемый гриндер, очень дорог, да к тому же менее функционален, так что игра стоит свеч, удачи всем и творческих успехов.

Самодельный гриндер с двигателем от стиральной машины. Самодельный гриндер с двигателем от стиральной машины Гриндер с двигателем от стиральной машины чертеж

Один из самых распространённых инструментов, который можно изготовить самостоятельно — гриндер. Устройство представляет собой ленточно-шлифовальное оборудование. Собрать своими руками такой инструмент в принципе не сложно. Для этого необходимо самостоятельно сконструировать некоторые детали инструмента и собрать их в единую конструкцию.

Чертежи гриндера для изготовления своими руками можно найти в специализированной литературе или в сети интернет. В сети очень много статей о том, как сделать простой гриндер своими руками.

Также мастер должен обладать определёнными навыками работы с инструментом и иметь под рукой необходимое оборудование.

В зависимости от тех функций которые будет выполнять самодельный инструмент его конструктивные особенности и размеры могут различаться.

Некоторые самодельные конструкции такого оборудования практически не возможно отличить от заводских моделей, некоторые наоборот изготовлены из подручных материалов, в том числе и из дерева.

На самом деле из какого материала будет создано основание шлифовального устройства не имеет большого значения. Главное, чтобы она выдерживала максимальную нагрузку, а система роликов устройства вращалась без помех в одной плоскости.

При конструировании оборудования имеет важное значение такой параметр как число оборотов привода. От этого параметра зависит линейная скорость ленты устройства.

Для изготовления такого оборудования можно использовать уже готовые детали и узлы, а можно их сделать самостоятельно.

Читайте здесь — Деревянные окна своими руками: чертежи, проекты и пошаговая инструкция как сделать раму из дерева (105 фото)

Схема устройства гриндера

В литературе и сети интернет можно найти множество чертежей, рисунков и даже видео, как сделать гриндер своими руками. Все они имеют свои отличительные черты, но схема их устройства одинаковая.

Все они имеют свои отличительные черты, но схема их устройства одинаковая.

Основные узлы самодельного устройства:

- Приводной механизм с двигателем;

- Основание, которое выдерживает механические нагрузки;

- Ведущий шкив;

- Ролик с устройством для регулирования натяжения;

- Один или несколько направляющих роликов;

- Устройство для регулирования наклона роликов;

- Столешница станка.

Основные этапы работ

Первым делом автор изготавливает ведущий шкив. И для этого он использует фанеру толщиной 20 мм. Делаем разметку и вырезаем электролобзиком круг необходимого диаметра.

Потом в нем надо просверлить отверстие. Шкив необходимо будет насадить на вал электродвигателя, для фиксации автор использует клей. Потом нужно будет подключить регулятор оборотов.

Диаметр шкива из фанеры оказался немного большим, и поэтому автор стачивает лишнее при помощи столярного резца. В итоге диаметр был уменьшен до 70 мм, и биение удалось свести к минимуму.

[custom_ads_shortcode2]

Шлифовальная лента для станка

Прежде всего необходимо выбрать длину ленты для шлифования, которая будет использована в устройстве. От её длины зависят габаритные размеры устройства, характеристики механизма натяжения и работа роликов.

К ленте предъявляются следующие требования:В том случае если использовать ленту из наждака, размеры которой являются стандартными не надо задумываться о том, как сделать ленту для гриндера своими руками.

- Она должна быть достаточно эластичной;

- Должна выдерживать большие скорости вращения;

- Устойчивость к абразивам;

- Низкий нагрев при работе;

- Возможность достаточного удлинения.

Гриндер для травы и как им пользоваться

Сколько косяков нужно забить, прежде чем ты поймешь, что щипать и перетирать бошки пальцами — не очень то и удобно? Я думаю, немного. К счастью, есть гриндер — замечательный девайсик для помола шишек, табака и прочих трав. Гриндеры бывают самые разные — от элементарной терки до сложных многокамерных устройств с ситом и специальным отделением для опадающих трихом.

Гриндеры бывают самые разные — от элементарной терки до сложных многокамерных устройств с ситом и специальным отделением для опадающих трихом.

Сегодня мы расскажем вам, как пользоваться именно таким высокотехнологичным чудом.

Но сперва немного теории…

Что такое гриндер и зачем он нужен планокуру?

Как вы уже поняли, гриндер помогает перемолоть марихуану в мелкую крошку. Вопрос: а почему бы не поджигать кусочки шишек целиком, как это делают новички? Во-первых, измельченный продукт гораздо ровнее горит, его не придется то и дело поджигать заново. Во-вторых, только измельчив траву, можно грамотно свернуть косяк.

Гриндер не только облегчает процесс измельчения. Модели, снабженные ситом и дополнительным отделением под ним, позволяют собрать трихомы, опадающие в процессе измельчения. Трихомы — самая чистая и мощная форма марихуаны. Их можно просто насыпать в колпак и выкурить, а можно спрессовать в гашиш.

Над ситом (если оно есть) расположена главная камера гриндера, снабженная “зубами”. Именно они перемалывают траву. У металлических гриндеров часто есть магнит, удерживающий всю конструкцию воедино.

Именно они перемалывают траву. У металлических гриндеров часто есть магнит, удерживающий всю конструкцию воедино.

Как пользоваться гриндером

Шаг 1: Снимите крышку. Пальцами отломите от большой шишки небольшие кусочки и насадите их на зубцы. Старайтесь не занимать центр, так как там расположен магнит, и в центре измельчение идет плохо.

Шаг 2: Снова закройте крышку и поверните ее примерно 10 раз. Нужно, чтобы все крошки упали в нижнюю камеру. Можете снять крышку и постукать ей сбоку по гриндеру, чтобы остатки крошек, налипших на зубцы, свалились вниз.

Шаг 3: Отверните ту часть, что с зубцами. Вся свежемолотая трава оказалась в камере сразу под ней. Она готова к тому, чтобы свернуть ее в косяк или блант или забить в трубочку.

Шаг 4: Когда вы повторите эту процедуру несколько раз, в самой нижней камере гриндера накопится некоторое количество трихом, или кифа (как называют его наши англоязычные бразы). Трихомы можно собрать кусочком бумажки или специальной лопаточкой, идущей в комплекте с некоторыми моделями. Будьте осторожны с лопаточками из металла, так как вместе с трихомами вы можете соскрести и частички алюминия! Как мы уже говорили, трихомы можно либо выкурить, либо спрессовать их в гашиш.

Трихомы можно собрать кусочком бумажки или специальной лопаточкой, идущей в комплекте с некоторыми моделями. Будьте осторожны с лопаточками из металла, так как вместе с трихомами вы можете соскрести и частички алюминия! Как мы уже говорили, трихомы можно либо выкурить, либо спрессовать их в гашиш.

Как чистить липкий гриндер

Если гриндер у вас все время в ходу, а стафф хороший, зубцы и другие поверхности быстро станут липкими от смолы. Особенно неприятно, когда крышка начинает туго поворачиваться. Значит настало время почистить ваш девайс.

- Протрите липкие поверхности спиртом и солью. Так чистят бонги и трубки, но и гриндер тут ничем не отличается.

- Жесткой кисточкой (или даже зубной щеткой) прочистите ячейки сита, иначе трихомы не смогут провалиться сквозь них.

- При температурах ниже нуля смола становится менее липкой. В запущенных случаях стоит немного подержать гриндер в морозилке и уж только потом пытаться его чистить.

В редких случаях гриндер становится таким липким, что спасать его уже поздно. Проще купить новый.

Проще купить новый.

Источник —

Чтобы увидеть скрытое изображение Войдите или Зарегистрируйтесь!

Какой двигатель выбрать при конструировании

В большинстве случаев для создания нового устройства используют двигатели от старых неиспользуемых приборов. Это либо швейные, либо стиральные машины. Также в качестве привода может быть использована дрель или болгарка.

Мастер не имеет возможности поменять скорость вращения старого двигателя. Поэтому главный параметр, от которого будет зависеть скорость ленты в станке — это диаметр шкива.

Конструктор самостоятельно должен рассчитать диаметр шкива. Регулировка числа оборотов может быть реализована путём изменения диаметра шкива. Поэтому для привода лучше использовать ременную передачу и таким образом менять диаметр шкива. Это соответственно будет изменять скорость шлифовальной ленты станка.

Для этих целей можно использовать шкив выполненный в виде ступеней или иметь комплект шкивов различных диаметров.

Для реализации возможности регулирования скорости можно использовать регулятор частоты вращения.

В том случае если в качестве привода выступает дрель или болгарка, то можно использовать электронный регулятор. Такой прибор можно купить в магазине и стоит он не очень дорого.

Особенности конструкции

Для изготовления самодельного гриндера мастер будет использовать подошву старой ленточной шлифовальной машины. Это удобно тем, что шлифовальные ленты можно будет покупать готовые, а не клеить их самостоятельно. Передающим механизмом будут служить ремни и ролики системы приводов вспомогательных агрегатов автомобиля. Обратите внимание, что ремень ГРМ зубчатый, однако в данном случае мастер будет использовать не зубчатую, а гладкую сторону ремня.

[custom_ads_shortcode1]

Ролики для станка

Необходимо определиться с тем, как сделать ролики для гриндера своими руками. Самое главное, чтобы вес роликов был не слишком большим.

В случае чрезмерного веса двигателю будет тяжело проворачивать деталь и будет слишком большая нагрузка на ленту. Поэтому их не следует изготавливать из тяжёлых материалов.

Поэтому их не следует изготавливать из тяжёлых материалов.

Самый лучший вариант, когда ролик полый внутри. Можно использовать дюралюминий для этих целей. Для укладки ленты в нём изготавливают специальную канавку.

Процесс сборки гриндера

На следующем этапе автор вырезает кусок фанеры толщиной 18 мм, к которому крепится электродвигатель. Для крепления мастер использует мебельные уголки. Подошву шлифовальной машинки тоже надо закрепить на фанере.

Потом крепим платформу с двигателем и платформу с подошвой к основанию. Между ними автор предусмотрел короб, в котором будет находиться электроника.

Для скрепления фанеры между собой автор использует два вида крепежа: конфирматы (евровинты) и шканты. В итоге конструкция получается достаточно жесткой.

Далее устанавливается ролик — эксцентриковый натяжитель ремня. Потом автор изготавливает и крепит крышку с ручкой, чтобы удобно было переносить станок. На следующем этапе автор крепит боковую крышку короба, на лицевой стороне которой выводит регулятор оборотов и светодиод.

[custom_ads_shortcode3]

Использование электроинструмента при конструировании станка

Мастеру нередко требуется произвести шлифовку той или иной детали, а покупать дорогостоящий шлифовальный инструмент для этих целей не хочется. Поэтому домашние мастера самостоятельно могут изготовить простой шлифовальный станок, приводом которого будет служить простая дрель.

Если вы поняли, как использовать дрель в качестве привода, то вы поймёте, как сделать гриндер на болгарку своими руками. Остальными деталями станка выступают подручные материалы, которыми могут быть как дерево, так и пластик.

Такой шлифовальный станок легко самостоятельно изготовить. Инструмент имеет простую конструкцию, а поэтому может быть собран и разобран по мере необходимости.

Необходимые материалы для изготовления гриндера

Для изготовления простого гриндера из двигателя стиральной машины необходимы следующие материалы:

- двигатель от стиральной машины;

- пусковой конденсатор от двигателя;

- ножки и панели корпуса стиральной машины;

- фанерный лист;

- 5-см кусок трубы с толстыми стенами и внутренним диаметром 1,4 см;

- 2 подшипника одного размера;

- герметик для стекла;

- лист металла сечением 0,8 см;

- уголок 6,3х6,3 см;

- профильные трубы 4х4 см и 3х3 см;

- удлиненная гайка;

- полоска стали сечением 1 см;

- газовый амортизатор для мебели;

- тумблер включения;

- заглушки из пластика 3х3 и 4х4 см;

- болты и гайки М12, М10, М5, М6.

[custom_ads_shortcode3]

Фото гриндера своими руками

Помогите сайту, сделайте репост

0

Гриндер с двигателем от стиральной машины

Нам понадобятся следующие материалы и инструменты:

- Двигатель от стиральной машины.

- Абразивная лента.

- Две стальные пластины.

- Ушки, болт, шайба.

- Ролик.

- Сварочный аппарат.

Устанавливаем на мотор две пластины. На пластины прикрепляем шайбы. Данные крепления обеспечат надежную установку двигателя на раму.

Используем ленту 610×45 миллиметров. Болт, ролик и ушки нужны для механизма, контролирующего положение роликов. В металлической пластине вырезаем отверстие для мотора. Привариваем к раме металлическую пластину. Также крепим уголок для двигателя, чтобы он прочно фиксировался на нем. Монтируем шкив на вал двигателя. Затачиваем ролики, в них будут установлены подшипники.

Выбираем место для крепления удерживающего механизма главного ролика. Выправляем общую конструкцию, чтобы абразивная лента была максимально натянута.

Выправляем общую конструкцию, чтобы абразивная лента была максимально натянута.

Сверлим отверстие для болта, впоследствии контролирующем всю установку. Это позволит регулировать уровень натяжения ленты. Также позволит контролировать угол наклона роликов.

Самоделка с двигателем от стиральной машины позволяет заточить мелкие детали.

[custom_ads_shortcode1]

Гриндер, предназначенный для дрели

Данная установка представляет собой специальную насадку. Нам понадобятся следующие инструменты и материалы:

- Лист металлический.

- Подшипники.

- Вал с шестернями.

- Абразивная лента.

Из металлического листа вырезаем две пластины размером 110×250 миллиметров. Сверлим несколько отверстий в пластинах. На шпильках нарезаем резьбу 120 миллиметров.

Крепим ролики на шпильки и фиксируем с помощью болтов. Абразивную ленту натягиваем между металлическими пластинами. Самоделку устанавливаем на раму, а дрель закрепляем с помощью хомутов.

С помощью данного гриндера можно заточить ножи или другие плоские изделия.

[custom_ads_shortcode2]

Чертежи Станка Гриндера

Гриндер своими руками (шлифовальный станок): чертежи

Dec 24, 2020· ᐉ Гриндер своими руками (шлифовальный станок): чертежи, изготовление Самодельный гриндер. Важные моменты. Конструкций самодельных гриндеров множество.

Станок гриндер своими руками чертежи Морской флот

Основание, детали корпуса станка и двигатель перед сборкой. Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм.

Гриндер своими руками — чертежи с размерами и инструкция

Изготовление роликов гриндера своими руками: чертежи. Конструирование роликов для шлифовального агрегата такого типа серьезный этап, который требует внимательности и

Гриндер: фото, видео, чертежи, шлифовальный станок своими

Изготовление роликов гриндера своими руками: чертежи Характеристики, которым должна соответствовать лента для шлифовального станка

Чертежи на гриндер чертежи с размерами и схемы

Содержание Гриндер ленточный чертежи. Полный комплект с размерами.Состав комлекта ленточного гриндера Хозяин для самостоятельной сборкиЧертеж рамы ленточного гриндера ХозяинЧертеж ригеля и рамы ленточного

Полный комплект с размерами.Состав комлекта ленточного гриндера Хозяин для самостоятельной сборкиЧертеж рамы ленточного гриндера ХозяинЧертеж ригеля и рамы ленточного

Гриндер своими руками: чертежи с размерами и алгоритм

Гриндер своими руками: чертежи с размерами. Принцип действия гриндера. Конструкция. Правила сборки. Этапы сборки. Гриндер из дрели. Гриндер из болгарки.

Гриндер своими руками: чертежи с размерами и схемы

Гриндер своими руками: чертежи, схемы самостоятельной сборки. Что такое гриндер: принцип работы и функционал. Гриндер от Чапая, рабочая схема. Из чего можно сделать привод для гриндера.

Гриндер своими руками — чертежи с размерами и

Изготовление роликов гриндера своими руками: чертежи. Конструирование роликов для шлифовального агрегата такого типа серьезный этап, который требует внимательности и

Гриндер своими руками: чертежи, пошаговые фото

Самодельный ленточный шлифовальный станок гриндер своими руками: чертежи, размеры и фото процесса изготовления станка

Станок гриндер своими руками чертежи Морской флот

Основание, детали корпуса станка и двигатель перед сборкой. Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм.

Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм.

Чертежи на гриндер чертежи с размерами и схемы

Содержание Гриндер ленточный чертежи. Полный комплект с размерами.Состав комлекта ленточного гриндера Хозяин для самостоятельной сборкиЧертеж рамы ленточного гриндера ХозяинЧертеж ригеля и рамы ленточного

Гриндер ленточный чертежи. Полный комплект с размерами.

Это основной элемент стабильной работы, ровного хода ленты гриндера и безопасности работы Вашего станка. Все размеры и допуски роликов для гриндера указаны на

Как сделать гриндер своими руками: чертежи, пошаговая

Таких ссылок достаточно много. Поэтому можно выбрать наиболее приемлемый видеосюжет для изготовления гриндера своими руками. Как сделать ролики для станка

Ленточный гриндер своими руками чертежи ленточно

Делаем ленточный гриндер своими руками. Как сделать самодельный ленточно-шлифовальный станок (он же ленточный наждак), используя простые чертежи и видео.

Гриндер своими руками: составление чертежей с размерами

Чертежи ленточного гриндера. Полный комплект с размерами В данной статье мы представляем Вам полный комплект чертежей со всеми габаритными размерами нашего ленточного гриндера

Ленточный гриндер своими руками: чертежи с размерами и

Шлифовальные станки стоят немало, так что созданный своими руками ленточный гриндер может стать отличной альтернативой. Чертежи с размерами и инструкция в нашей статье помогут собрать оборудование без особых усилий.

Гриндер Чертежи, 3D Модели, Проекты, Металлорежущие

Модель ленточно- шлифовального станка с контактным колесом диаметром 300 мм гриндер 3/колесо для гриндера 300mm/~$колесо в сборе.SLDASM. гриндер 3/колесо для гриндера 300mm/~$колесо.SLDPRT.

Изготовление гриндера своими руками чертежи: чертежи с

Изготовление гриндера своими руками чертежи: чертежи с размерами и схемы Опубликовано 24.03.2018 08.12.2020 Автор alexxlab Категория Своими руками Оставить комментарий

Чертежи гриндера из фанеры Пикабу

Всем привет!! На прошлой неделе не успел доделать чертежи гриндера, хоть и обещал. Исправляю ситуацию. Все детали гриндера сделаны из фанеры толщиной 15 мм. Две фотки рамы станка. Консолные выносы. Их Автор: MaksMaster

Исправляю ситуацию. Все детали гриндера сделаны из фанеры толщиной 15 мм. Две фотки рамы станка. Консолные выносы. Их Автор: MaksMaster

Гриндер. Ленточно-шлифовальный станок. Чертежи купить в

Гриндер. Ленточно-шлифовальный станок. Чертежи. Объявления о продаже бизнеса и оборудования в Новосибирске на Авито. Продаются ЧЕРТЕЖИ на гриндер, на фото пример готового станка!

Как сделать гриндер своими руками: чертежи с размерами

Как сделать гриндер своими руками: чертежи с размерами, советы от опытных мастеров по подбору деталей и настройке прибора. Как сделать гриндер из стиральной машины, болгарки, дрели или шлифмашинки.

Гриндер своими руками: чертежи, пошаговые фото

Самодельный ленточный шлифовальный станок гриндер своими руками: чертежи, размеры и фото процесса изготовления станка

Гриндер. Ленточно-шлифовальный станок. Чертежи купить в

Гриндер. Ленточно-шлифовальный станок. Чертежи. Объявления о продаже бизнеса и оборудования в Новосибирске на Авито. Продаются ЧЕРТЕЖИ на гриндер, на фото пример готового станка!

Продаются ЧЕРТЕЖИ на гриндер, на фото пример готового станка!

Чертежи на гриндер чертежи с размерами и схемы

Содержание Гриндер ленточный чертежи. Полный комплект с размерами.Состав комлекта ленточного гриндера Хозяин для самостоятельной сборкиЧертеж рамы ленточного гриндера ХозяинЧертеж ригеля и рамы ленточного

Ленточный гриндер своими руками чертежи ленточно

Это основной элемент стабильной работы, ровного хода ленты гриндера и безопасности работы Вашего станка. Все размеры и допуски роликов для гриндера указаны на

Гриндер ленточный чертежи. Полный комплект с размерами.

Это основной элемент стабильной работы, ровного хода ленты гриндера и безопасности работы Вашего станка. Все размеры и допуски роликов для гриндера указаны на

Чертежи гриндера из фанеры Пикабу

Всем привет!! На прошлой неделе не успел доделать чертежи гриндера, хоть и обещал. Исправляю ситуацию. Все детали гриндера сделаны из фанеры толщиной 15 мм. Две фотки рамы станка. Консолные выносы. Их Автор: MaksMaster

Две фотки рамы станка. Консолные выносы. Их Автор: MaksMaster

Простой гриндер своими руками чертежи с размерами

Для станка, созданного своими руками, вам понадобится сделать четыре ролика с разными размерами, от 70 мм до 150 мм. При изготовлении мини гриндера

Чертежи гриндера с размерами своими руками dxf Moy

Чертежи ленточного гриндера. Полный комплект с размерами. В данной статье мы представляем Вам полный комплект чертежей со всеми габаритными размерами нашего ленточного гриндера под шлифовальную ленту длиной 915мм.

Гриндер своими руками чертежи с размерами фото

Чертежи держателя дрели для использования ее как привода домашнего металлорежущего станка даны слева на рис.: Чертежи держателя дрели для привода гриндера (шлифовального станка)

Как сделать гриндер своими руками: чертежи с размерами

Как сделать гриндер своими руками: чертежи с размерами, советы от опытных мастеров по подбору деталей и настройке прибора. Как сделать гриндер из стиральной машины, болгарки, дрели или шлифмашинки.

Как сделать гриндер из стиральной машины, болгарки, дрели или шлифмашинки.

Гриндер своими руками: составление чертежей с размерами

Чертежи ленточного гриндера. Полный комплект с размерами В данной статье мы представляем Вам полный комплект чертежей со всеми габаритными размерами нашего ленточного гриндера

Ленточный гриндер своими руками чертежи ленточно

Делаем ленточный гриндер своими руками. Как сделать самодельный ленточно-шлифовальный станок (он же ленточный наждак), используя простые чертежи и видео.

Изготовление гриндера своими руками чертежи: чертежи с

Изготовление гриндера своими руками чертежи: чертежи с размерами и схемы Опубликовано 24.03.2018 08.12.2020 Автор alexxlab Категория Своими руками Оставить комментарий

Гриндер Чертежи, 3D Модели, Проекты, Металлорежущие

Модель ленточно- шлифовального станка с контактным колесом диаметром 300 мм гриндер 3/колесо для гриндера 300mm/~$колесо в сборе. SLDASM. гриндер 3/колесо для гриндера 300mm/~$колесо.SLDPRT.

SLDASM. гриндер 3/колесо для гриндера 300mm/~$колесо.SLDPRT.

Центр дизайна Rubberhog | Вальцешлифовальные круги Rubberhog

Служба поддержки клиентов Rubberhog рассмотрит предоставленную вами информацию Design Center. На основе предоставленной вами информации будет составлен производственный чертеж, который будет отправлен вам на утверждение. Если у вас возникнут какие-либо сомнения или вопросы по поводу вашей информации, мы свяжемся с вами для уточнения перед созданием производственного чертежа.

Поскольку выбор колеса зависит от множества факторов, пожалуйста, обращайтесь к нам за помощью на любом этапе процесса.Когда вы звоните или пишете по электронной почте для получения помощи, очень полезно заранее установить несколько фактов о вашей ситуации и требованиях. Это приводит к выработке оптимальной рекомендации за минимальное время. Очень полезная информация:

Приложение для валков (офсетная печать, сталелитейный завод, ламинирование пластиком или фольгой и т. Д.). Типы используемых каучуков и диапазон твердости по Шору «А» («дюрометр»). Независимо от того, покрыты ли катки недавно или используются катки, которые только повторно шлифуются.Размер роликов и количество материала, обычно удаляемого шлифованием. Размер шлифовального круга (наиболее важные размерные факторы см. На чертеже заполнения заготовок в «Центре дизайна»). Скорость вращения (об / мин) шлифовального круга. Требуемая чистота поверхности (Ra). Полируются ли ролики после шлифовки.

Д.). Типы используемых каучуков и диапазон твердости по Шору «А» («дюрометр»). Независимо от того, покрыты ли катки недавно или используются катки, которые только повторно шлифуются.Размер роликов и количество материала, обычно удаляемого шлифованием. Размер шлифовального круга (наиболее важные размерные факторы см. На чертеже заполнения заготовок в «Центре дизайна»). Скорость вращения (об / мин) шлифовального круга. Требуемая чистота поверхности (Ra). Полируются ли ролики после шлифовки.

Формы Центра дизайна Rubberhog организованы по вариантам одинарной, двойной и тройной зернистости.Вам нужно только заполнить пустые размеры и выбрать покрытие или комбинацию покрытий, которую вы хотите. Каждая форма сопровождается таблицей, в которой показаны общие варианты покрытий для популярных приложений.

В дополнение к формам Центра проектирования для трех типов поперечно-шлифовальных кругов, существуют также формы для некоторых распространенных специализированных конструкций кругов для врезания канавок в ролики и ремни.

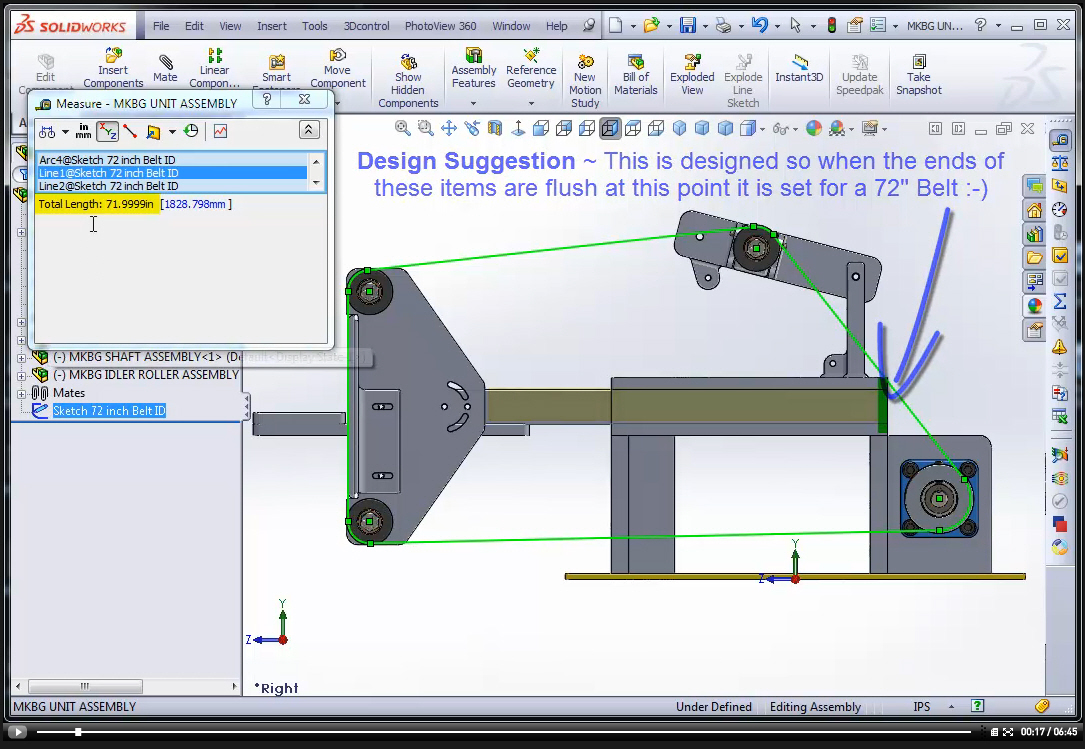

Иллюстрированное руководство по ленточно-шлифовальным станкам 2×72 своими руками

Вы делаете все своими руками? Вам комфортно производить простую технику? Если это так, вам НУЖНА приличная ленточно-шлифовальная машина, желательно с размером ленты 2 x 72 дюйма.Вы найдете для него тысячу и одно применение, когда соберете один, а собрать его очень легко. Эта страница посвящена ресурсам и идеям, которые вам понадобятся для планирования собственного проекта ленточно-шлифовального станка.

Ленточно-шлифовальные машиныотлично подходят для смешивания плавных форм, удаления заусенцев и в целом улучшения внешнего вида деталей. Что касается последнего, вы также должны быть уверены, что качество поверхности ваших других процессов обработки — это все, что может быть. Ознакомьтесь с нашим руководством по советам по чистовой обработке поверхности фрезерного станка, чтобы получить некоторые идеи.

Шлифовальная машина Bill Pace

была сделана несколькими на платах HSM.

Очень хорошо показывает механизм слежения вверху…

Стол, вдохновленный Лейном, добавлен в кофемолку Билла Пейса…

Подробнее о механизме слежения Джорджа Барнса…

Переулок на HSM, построенный по той же схеме…

Bader III Эндрю МакЛуркина закреплен на боку, чтобы ему было легче выполнять тонкую работу.Обратите внимание на очень маленькие колеса и оберните подставку для инструмента, чтобы он мог попасть в труднодоступные места.

Dozier производит одни из лучших шлифовальных машин. В этой серии представлены различные доступные конфигурации аксессуаров:

Вот болгарка. Обратите внимание на пневматический натяжитель.

3 Конфигурации, слева направо: основной круг, шлифование с натяжной лентой и установка для шлифования плиты…

Beaumont Metalworks предлагает отличный шлифовальный станок KMG:

Было бы неплохо повернуть эту кофемолку горизонтально, как показывает МакЛуркин в верхней части этой страницы, а затем использовать эту насадку с подставкой, которая хорошо подходит. С ним вы действительно можете попасть в трудные места!

С ним вы действительно можете попасть в трудные места!

Стойка инструментального рычага — это умный аксессуар, который позволяет быстро и легко изменить конфигурацию.

Вот болгарка с валиком и упор на фото слева. Обратите внимание на прочную конструкцию с ЧПУ. Минимальная сварка. На картинке справа показан провисший ремень.

А как насчет поворотной плиты?

Похоже, он может заменить некоторые другие аксессуары.Фактически «валик» представляет собой натянутый на роликах роторный ремень.

Вот болгарка JL с регулируемой скоростью:

Достопочтенная кофемолка Bader III пользуется большим уважением:

Страница ссылок на большой ленточно-шлифовальный станок Best of Links:

Ленточно-шлифовальный станок Майка Александра: простой в сборке трехколесный велосипед

КМГ Изумрудного острова Копия…

Великолепный комплект от Simplatic. Похоже на хорошую плазменную резку…

Похоже на хорошую плазменную резку…

Планы Fogg в формате PDF для клона КМГ…

Талантливый француз конструирует хорошую точильную машину для ножей. Планы на английском.

The Dream KMG Приложение:

Посмотрите на приставку КМГ «Мечта», круто!

Шлифовальный станок для насадок Cool 3 Wilmont

В остальном немного напоминает отдых КМГ «Мечта», показанный выше.Wilmont — хороший вариант КМГ, и на сайте есть планы модели домашнего магазина, которую вы можете построить.

Австралийский радиальный шлифовальный станок

Он имеет 5 сменных опорных колес, которые можно индексировать в нужное положение — эти 3 плюс 2 других угла треугольника имеют колеса большего размера…

Они также делают довольно аккуратную полую шлифовальную насадку…

Ресурсы для изготовления ножей: Micarta

Плоскошлифовальный станок — Производственные процессы 4-5

После завершения этого раздела вы сможете:

• Определите плоскошлифовальный станок.

• Определить процедуры.

• Опишите процедуры одевания колеса.

• Опишите кольцевой тест.

• Опишите замену шлифовального круга.

• Опишите процедуру выбора шлифовального круга.

• Перечислите основные абразивные материалы с указанием их областей наилучшего использования.

• Перечислите основную облигацию с типами приложений, в которых они наиболее часто используются.

• Идентифицируйте по номеру типа и названию, по немаркированным эскизам или по реальным колесам.

• Интерпретировать обозначения формы и размера круга вместе с пятью основными символами спецификации круга в описании шлифовального круга.

• Учитывая несколько стандартных стандартных шлифовальных работ, порекомендуйте соответствующий абразив, приблизительный размер зерна, марку и связку.

Плоскошлифовальный станок в основном используется в процессе чистовой обработки. Это очень точный инструмент, в котором используется неподвижное абразивное вращающееся колесо для бритья или чистовой обработки металлической поверхности, удерживаемой на месте с помощью тисков. Эти тиски, которые являются частью стола или каретки, перемещаются вперед и назад под абразивным кругом. Плоскошлифовальный станок может разрезать сталь на куски размером не более 18 дюймов в длину, 6 дюймов в высоту и 8 дюймов в ширину. Стол измельчителя также является магнитным, что помогает удерживать материал в неподвижном состоянии. Эти магниты можно переключать с помощью рычага, расположенного на передней стороне кофемолки. Этот инструмент имеет максимальное сечение 0,005 дюйма и минимальное сечение 0,005 дюйма. Движение кофемолки может быть автоматическим, возвратно-поступательным или ручным при необходимости.

Эти тиски, которые являются частью стола или каретки, перемещаются вперед и назад под абразивным кругом. Плоскошлифовальный станок может разрезать сталь на куски размером не более 18 дюймов в длину, 6 дюймов в высоту и 8 дюймов в ширину. Стол измельчителя также является магнитным, что помогает удерживать материал в неподвижном состоянии. Эти магниты можно переключать с помощью рычага, расположенного на передней стороне кофемолки. Этот инструмент имеет максимальное сечение 0,005 дюйма и минимальное сечение 0,005 дюйма. Движение кофемолки может быть автоматическим, возвратно-поступательным или ручным при необходимости.

Меры предосторожности

Помимо обычных правил техники безопасности в механическом цехе, есть несколько советов по безопасному использованию этой машины:

• Всегда надевайте защитные очки, так как машина может рассыпать стружку во всех направлениях.

• Всегда ждите, пока колесо наберет максимальную скорость, прежде чем использовать его, так как может быть

• Если у вас длинные волосы, вы должны завязать их назад, чтобы они не попали в машину.

• Никогда не ударяйте колесо о материал, так как это может вызвать неисправность колеса, что может привести к потере целостности и разлету.

• Всегда следите за тем, чтобы защитный кожух был на месте над шлифовальным кругом, так как он защищает пользователя от стружки, удаляемой с материала.

• Всегда проверяйте, чтобы материал был надежно закреплен на месте.

• Всегда убеждайтесь, что магнитный стол чист, прежде чем класть на него материал, так как стружка может поцарапать ваш материал или даже привести к скольжению материала колесом, на котором вы используете шлифовальный станок.

• Убедитесь, что на шлифовальном станке кнопка пуска / останова находится в пределах досягаемости оператора.

• Проверьте шлифовальный круг перед его установкой. Убедитесь, что он находится в надлежащем состоянии и находится в хорошем рабочем состоянии.

• Следуйте инструкциям производителя по установке шлифовальных кругов.

• Держите лицевую сторону колеса равномерно одетой.

• Убедитесь, что кожух круга закрывает хотя бы половину шлифовального круга.

• Зачистите все заусенцы на поверхности заготовки, которая находится на магнитном патроне.

• Протрите магнитный патрон тканью, а затем протрите ладонью.

• Поместите лист бумаги немного больше, чем заготовка, в центр зажимного приспособления.

• Расположите работу на бумаге и включите питание магнитного патрона.

• Убедитесь, что магнитный патрон включен, попытавшись удалить предмет из патрона.

• Перед запуском болгарки убедитесь, что диск очищает работу.

• Дайте новому шлифовальному кругу поработать примерно одну минуту, прежде чем вводить круг в работу.

• Подождите, пока колесо наберет максимальную скорость, прежде чем использовать его, поскольку в колесе могут быть невидимые неисправности.

• Встаньте сбоку от круга перед запуском болгарки.

• Отключите подачу охлаждающей жидкости перед остановкой колеса, чтобы избежать дисбаланса.

• Не допускайте попадания на рабочую поверхность мусора, инструментов и материалов.

• Следите за тем, чтобы пол вокруг кофемолки был чистым и обезжиренным.

• Используйте соответствующую вытяжную систему вентиляции, чтобы уменьшить вдыхание пыли, мусора и тумана охлаждающей жидкости. Выхлопные системы должны быть спроектированы и обслуживаться соответствующим образом.

• Соблюдайте процедуры блокировки при выполнении работ по техническому обслуживанию.

Порядок использования

• Первый шаг в использовании плоскошлифовального станка — убедиться, что материал, которому вы хотите придать форму, можно использовать в шлифовальном станке. Мягкие материалы, такие как алюминий или латунь, забивают абразивный круг и мешают ему работать, и его необходимо очистить. Этот процесс объясняется в разделе «Техническое обслуживание». Максимальный размер материала, который может обрабатывать шлифовальный станок, составляет 18 дюймов в длину, 8 дюймов в ширину и 6 дюймов в высоту.

• Следующий шаг — убедиться, что материал закреплен. Это делается с помощью тисков, а затем с помощью магнитного зажима. Когда материал закреплен, его необходимо вручную разместить под абразивным кругом. Это делается путем вращения колесиков широты и долготы, расположенных на передней части кофемолки. Сам абразивный круг можно немного сдвинуть, чтобы добиться идеального положения материала.

• После этого машина может быть запущена. По соображениям безопасности, он должен достичь максимальной скорости, прежде чем вы попытаетесь его использовать.Если колесо работает правильно, используйте его вручную, когда необходимо выполнить очень точную работу.

Рисунок 1. Плоскошлифовальный станок Chevalier

1. Установите оправку с алмазным кругом на станину.

2. Держите алмазный резак на ¼ дюйма слева от центра колеса.

3. Зафиксируйте комод на кровати, включив магнитный зажим.

4. Включите питание машины, повернув переключатель в положение «ON». Затем нажмите зеленую кнопку, чтобы запустить шпиндель.

Затем нажмите зеленую кнопку, чтобы запустить шпиндель.

5. Переместите шлифовальный круг вниз с помощью маховика вертикального стола до тех пор, пока он не будет почти касаться правителя.

6. Выключите машину после контакта с комодом.

7. Снова включите машину. Пока круг вращается, опустите шлифовальный круг в направлении Z, пока он не образует небольшой столб пыли.

8. После того, как образовался небольшой шлейф пыли, сделайте один проход назад и вперед по оси Y. Остановите машину, когда комод сделает проход назад и вперед.

9. При остановке машины убедитесь, что комод находится на расстоянии около ½ дюйма от колеса.

10. Проверьте колесо, чтобы убедиться, что оно чистое. Если нет, повторите шаги 8 и 9.

Рисунок 2. Правка колеса

Шлифовальные круги должны быть проверены и испытаны на кольцевых испытаниях перед установкой, чтобы убедиться, что на них нет трещин или других дефектов. Осторожно постучите по колесам легким неметаллическим инструментом. Устойчивое и неповрежденное колесо издаст чистый металлический тон или «звон».”

Устойчивое и неповрежденное колесо издаст чистый металлический тон или «звон».”

Проведение кольцевого теста:

Убедитесь, что колесо сухое и на нем нет опилок или других материалов, которые могут заглушить звук кольца.

Для проведения теста вам понадобится твердый пластиковый или твердый деревянный предмет, например, ручка отвертки или другого инструмента. Для более тяжелых инструментов используйте деревянный молоток. Не используйте металлические предметы.

- Подвесьте колесо на штифте или валу, который проходит через отверстие так, чтобы его можно было легко вращать, но не засовывайте колесо на шлифовальной машине.Если колесо слишком велико для подвешивания, поставьте его на чистую твердую поверхность.

- Представьте себе вертикальный отвес по центру колеса.

- Постучите по колесу под углом примерно 45 градусов с каждой стороны вертикальной линии, примерно в одном или двух дюймах от края колеса.

(Большие колеса могут стучать по краю, а не по бокам колеса.)

(Большие колеса могут стучать по краю, а не по бокам колеса.) - Поверните колесо на 180 градусов, чтобы нижняя часть колеса оказалась сверху.

- Снова постучите по колесу примерно на 45 градусов с каждой стороны вертикальной линии.

- Колесо проходит проверку, если при постукивании по всем четырем точкам издает чистый металлический звук. Если колесо кажется мертвым в любой из четырех точек, оно треснуло. Не используйте это.

- Откройте колесную нишу. Если корпус колеса очень тугой, для этого может потребоваться пара гаечных ключей, гаечный ключ и резиновый молоток.

- Снимите металлическую пластину сверху, ослабив винты, которыми она крепится к колесной коробке.

Рисунок 3. Снимите металлическую пластину и колпак колеса

3.За колесом на шпинделе есть отверстие. Вставьте скобу с правой стороны в заднюю часть шпинделя. Ключ распорки должен войти в отверстие.

Рисунок 4. Закрепите ключ в отверстии Рисунок 5. Снимите шлифовальный круг

.4. Вставьте гаечный ключ в два отверстия в передней части колеса. При отсоединении колеса от шпинделя колеса поворот вправо ослабит, а поворот влево — затянет.

5. Ударьте по рычажному ключу резиновым молотком, чтобы ослабить колесо.

6. Чтобы надеть новый шлифовальный круг, выполните процедуру в обратном порядке. Если повернуть поперечный рычаг влево, он затянется. При установке колеса убедитесь, что ключ находится с левой стороны, а не с правой. Поверните гаечный ключ в форме поперечного рычага вручную, а когда это невозможно, используйте резиновый молоток.

7. Снимите гаечный ключ с задней части шпинделя.

8. Прикрутите пластину к верхней части колесной ниши.

9. Закройте колпак колеса и затяните ручку.

- Убедитесь, что используется колесо, подходящее для ложи. Существуют различные шлифовальные круги для алюминия, нержавеющей стали и титана.

- Очистите станину перед размещением на ней заготовки. Это предотвратит столкновение с магнитным патроном.

- Поместите магнитные параллели вокруг заготовки, чтобы предотвратить смещение заготовки во время шлифования.

- Включите магнитный патрон, чтобы закрепить детали на станине.

- Отрегулируйте положение станины и седла, чтобы отцентрировать приклад под колесом.

- Опустите колесо на дюйм выше заготовки.

- Возьмите лист бумаги и поместите его между колесом и прикладом. Перемещайте бумагу вперед и назад, одновременно опуская колесо, пока бумага не перестанет двигаться к нулю по оси z. См. Рисунок 1.

- Обнулите ось Z заготовки, установив диск на маховике нисходящей подачи на 0 дюймов. См. Рисунок 2.

- Заблокируйте стол Блок настройки продольного хода стола так, чтобы на каждом конце хода стола было около дюйма перебега.

- Отрегулируйте положение стола так, чтобы колесо располагалось примерно на дюйм справа от заготовки.

- Опустите круг на желаемую глубину шлифования. Максимальная подача должна составлять 0,001 дюйма за проход.

- Перед включением основного питания убедитесь, что колесо не касается заготовки. Нажмите зеленую кнопку, чтобы включить шпиндель, и включите переключатель охлаждающей жидкости.

- Шлифуйте заготовку, делая проходы слева направо по оси x.

- После того, как первая полоса заготовки будет достаточно отшлифована, поверните маховик оси Y на пол-оборота по часовой стрелке.

- Отшлифуйте еще одну полосу заготовки слева направо по оси x.

- Повторяйте, пока заготовка не будет полностью отшлифована, затем повторите все предыдущие шаги для другой стороны.

Рисунок 6. Настройка оси Z Рисунок 7. Настройка подачи

Выберите шлифовальный круг:

Имейте в виду, что шлифовальный круг — это форма режущего инструмента, и, за исключением круга для шлифования общего назначения, абразив, размер зерна, сорт и структура, тип связки должны выбираться в соответствии с конкретной работой, на которой колесо должно использоваться так же, как резак, сверло или метчик выбираются для его конкретной работы.

Для выбора шлифовального круга существует восемь факторов, которые влияют на выбор технических характеристик шлифовального круга. Всего:

1. Инструкция по изготовлению шлифовального круга.

2. Шлифованный материал и его твердость.

3. Количество снимаемого материала и требуемой отделки.

4. Пришлифовальный контакт.

5. Тяжесть шлифовальной операции.

1. Сначала рассмотрите шлифуемый материал и его твердость.Это влияет на выбор абразива, размера захвата, марки или твердости круга.

- Оксид алюминия лучше всего подходит для стали, а абразивные материалы из карбида кремния лучше подходят для шлифования чугуна, цветных металлов и неметаллических материалов.

- Относительно мелкое зерно лучше всего подходит для более тяжелых резов. Может использоваться преимущественно для мягких и пластичных материалов, которые легко проникают.

- Твердость шлифуемого материала также влияет на выбор марки или твердости круга.Для мягких, легко проникающих материалов можно использовать более твердый сплав, чем для твердых материалов, которые, естественно, имеют тенденцию к более быстрому затуплению колеса. Более мягкие сорта легче высвобождают тусклые зерна, чтобы представить новые, острые зерна в работе.

2. Второй фактор — выбор колеса по количеству снимаемого материала и требуемой отделке. Они влияют на выбор размера сетки и скрепления следующим образом:

- Относительно крупный размер зерна выбран для быстрого удаления припуска без учета чистовой обработки как грубого шлифования; там, где желательна качественная отделка, следует использовать тонкий захват.

- Круги на керамической связке обычно используются там, где коммерческая отделка удовлетворительна. Органические связки, резиноид, каучук и шеллак обеспечивают наилучшую отделку.

3. Площадь шлифовального контакта между кругом и заготовкой влияет на выбор размера захвата и марки.

- Грубый захват требуется, когда площадь контакта относительно велика, как при плоском шлифовании чашечными кругами, цилиндрами или сегментами, чтобы обеспечить адекватный зазор между абразивными зернами.По мере того, как площадь контакта становится меньше, а общее давление, ведущее к разрушению поверхности колеса, становится больше, следует использовать круги с более мелким зерном.

- Что касается сплава или твердости, то на большой площади контакта мягкий сплав обеспечит нормальную поломку круга, обеспечивая непрерывную работу без резания. С другой стороны, более твердый сплав необходим, чтобы выдерживать все более высокое удельное давление по мере уменьшения площади контакта.

4. От сложности шлифования зависит выбор абразива и марки.

- Жесткий абразив, например оксид алюминия 4A, следует использовать для грубого шлифования стали в тяжелых условиях.

- Более мягкие абразивы, такие как оксид алюминия 32 и 38, лучше всего подходят для более легких операций прецизионного шлифования сталей и полусталей, в то время как промежуточные абразивы из оксида алюминия 57 и 19 используются для прецизионного и полуточного шлифования как мягкой, так и твердой стали.

- Тяжесть шлифовки также влияет на выбор марки. Твердый сплав обеспечивает прочные круги для грубого шлифования, такого как заедание, в то время как круги среднего и более мягкого класса можно использовать для операций прецизионного типа, которые менее серьезны для круга.

5. Скорость, с которой должен работать шлифовальный круг, часто определяет тип связки.

- Колеса на керамической связке не должны использоваться на скоростях выше 6500 с.б. / мин. За некоторыми исключениями, когда скорость превышает это значение, следует использовать колеса на связке из резины, резины или шеллака. Обратите внимание: ни в коем случае нельзя превышать безопасную рабочую скорость, указанную на бирке, колесе или промокательной бумаге.

- Чем выше скорость подачи, тем выше давление измельчения.Если скорость шлифования заготовки должна быть увеличена, скорость подачи будет увеличена, тогда износ круга будет быстрее. Поэтому требуется более твердый шлифовальный круг.

- Стандартная система маркировки круга используется для определения пяти основных факторов при выборе шлифовального круга:

- Тип абразива

- Размер зерна

- Марка или твердость

- Структура

- Облигация

Первый символ: Тип абразива

Колесо с маркировкой A 60-J8V обозначает следующее:

A — плавленый оксид алюминия

Рисунок 8: Маркировка шлифовального круга

Второй символ: Размер зерна

Для определения зернистости можно использовать следующую шкалу:

Третий символ: класс твердости

- Степень твердости — это мера прочности связи шлифовального круга.

- Связующий материал удерживает абразивные зерна вместе в круге.

- Чем прочнее связь, тем тверже колесо.

- Степень твердости — это мера прочности связи шлифовального круга.

от A до G мягче.

от H до P — это более средние сорта.

R к Z сложнее.

Четвертый символ: структура

- Структура, расстояние между абразивными зернами в круге указано цифрами.

1 — плотная структура.

8 — более средняя конструкция.

15 — открытая конструкция.

- Облигация обозначается буквой в соответствии со следующим текстом:

- V — керамический

- B — Резиноид

- R — Резина

- E — Шеллак

- M — Металл

Пример маркировки стандартного шлифовального круга:

1- A — 305 X 25 X 127 WA 46 K 8 V 7N 2000 м / мин

ОТ (ТИП КОЛЕСА): 1 (прямое-гладкое)

РАЗМЕР: Диаметр.(Г) X Ширина (Ш) X Диаметр отверстия (В)

ТИП АБРАЗИВА: WA (см. Рисунок 2)

РАЗМЕР ЗЕРНА: 46 (См. Рисунок 2)

СТРУКТУРА: 8 (см. Рисунок 2)

ТИП КОСТИ: V (см. Рисунок 2)

Рисунок 9: Таблица выбора шлифовального круга

Рисунок 10: Таблица выбора шлифовального круга

1. Перечислите пять мер предосторожности.

2. Перечислите пять основных частей плоскошлифовального станка.

3. Что такое станок для правки алмазного круга?

4.При правке колеса, как далеко должна располагаться алмазная оправка слева от центра колеса?

6. Как вы проводите кольцевой тест?

7. При выборе шлифовального круга существует восемь факторов, которые влияют на выбор технических характеристик шлифовального круга. Перечислите пять из восьми факторов.

8. Для чего лучше всего подходят шлифовальные круги из оксида алюминия?

9. Стандартная система маркировки круга используется для определения факторов при выборе шлифовального круга.Пожалуйста, все пять основных факторов?

10. Колесо с маркировкой WA 80-L9B, пожалуйста, укажите следующее.

Эта глава была получена из следующих источников.

РОЛЬКОШЛИФОВАЛЬНЫЕ МАШИНЫ | G&P Machinery

Подход G&P к вальцешлифованию

Адаптируйте свой токарный станок для валков — с помощью шлифовального станка от G&P — Стандартные модели — или специальные модели, созданные специально для ваших нужд.

Характеристики:

* Прецизионные шариковые подшипники

* Конический шпиндель

* Контактное колесо с коническим отверстием

* Пневматическое натяжение

* Закрытая защита ремня

ЗАЩИТА ГЛАЗ, УШЕЙ И ДЫХАНИЯ ПРИ ШЛИФОВАНИИ

Абразивная ленточная шлифовка и полировка валков Принцип и требования к станку не сильно отличаются от установленных процедур шлифовального круга.В основном разница заключается в способности ремня резать быстрее и, следовательно, использовать его при более высоких скоростях перемещения. Фактор точности находится в самой машине. Таким образом, можно ожидать, что токарный станок, способный обеспечивать допуски до 0,001 дюйма с установленной насадкой, будет столь же хорошо преформовать с абразивным приспособлением — шлифовальным станком G&P BELT, предназначенным для монтажа на токарном станке.

На больших токарных станках ленточно-шлифовальный станок G&P можно установить на соединение. На токарных станках меньшего размера необходимо удалить состав, а шлифовальный станок установить на поперечный суппорт.Даже на больших токарных станках, когда токарный станок будет постоянно использоваться для шлифования валков, рекомендуется удалить смазку токарного станка и закрепить шлифовальный станок на поперечных суппортах. Это обеспечивает большую жесткость и позволяет использовать механизм подачи с поперечными салазками.

При предоставлении информации, запрашиваемой в разделе «Информация по монтажу» в бюллетене BRG-3B, G&P может предоставить адаптер для крепления шлифовального станка к вашему токарному станку.

Валковое шлифование металла и резины

Для обеспечения удовлетворительной отделки все оборудование должно быть в хорошем состоянии.Потеря жесткости или износ где-либо в системе приведет к плохой отделке и потере точности.

Смазка или охлаждающая жидкость рекомендуется для шлифования всех типов металлических валков и иногда используется для получения чистовой отделки резиновых валков средней и высокой твердости.

Для резины твердостью 40 и более мягкой нанесение мыльного камня или порошка стеарата цинка в месте контакта является отличным вспомогательным средством при шлифовании.Для охлаждаемых или чугунных валков рекомендуется использовать охлаждающую жидкость водорастворимого типа.

Смазочные материалы и охлаждающие жидкости

Для стали и нержавеющей стали смесь воды и хорошо растворимого в воде масла для тяжелых условий эксплуатации, содержащего противозадирные присадки, значительно повысит срок службы ремня, скорость резания и чистовую обработку.

Охлаждающие жидкости, которые циркулируют через отстойники, должны иметь соответствующую систему фильтрации для удаления посторонних частиц. Хорошие и эффективные фильтры необходимы на любом этапе шлифования вальцами, но они жизненно важны для получения высококачественной отделки.

На рисунке справа показаны два метода приведения абразивной ленты в контакт с рабочим валком. Для большинства операций черновой и чистовой обработки рекомендуется использовать метод, показанный на рисунке A. Если требуется слабина полировки ремня, рекомендуется съемный передний щиток. Если требуется слабина полировки ремня, предусмотрена съемная передняя защитная секция, которая позволяет наклонять шлифовальный станок вперед, как показано на Рисунке B

.Модификации … для удовлетворения ваших требований

Если вам нужны изменения по сравнению со Стандартными моделями… например, что-то меньшее … или большее … дайте нам знать. Мы предоставим расценки на модель, соответствующую вашим потребностям. На рис. 1 показана модель мощностью 2 лошадиные силы с ремнем размером 1 x 54 дюйма. На рисунке 2 показан шлифовальный станок, оснащенный шлифовальным кругом из карбида вольфрама, для шлифования резины, пластмассы или синтетических материалов.

Выбор контактного круга Рис. 1.

Защитный кожух шлифовального круга на этом рисунке удален для ясности. Рис 2.

При установке шлифовального станка на токарный станок, центральная линия контактного колеса должна быть на той же высоте, что и центральная линия валка.На большинстве токарных станков это требует использования переходника для перекрытия пространства между нижней поверхностью шлифовального станка и верхней поверхностью компаунда или ползуна, на котором будет установлен шлифовальный станок.

Этот чертеж может быть полезен, если вы планируете изготовить адаптер — или компания G&P может предоставить его, если у нас есть информация по установке из бюллетеня BRG-3B.

Правильный контактный круг является важным фактором при шлифовании. Чтобы помочь определить, какое колесо лучше всего подходит для вашего применения, мы предлагаем следующие иллюстрации с описаниями.Если вы сомневаетесь в своем выборе, мы будем рады порекомендовать вам информацию о типе измельчаемого материала, количестве удаляемого материала, требованиях к отделке и т. Д.

Тип «SAR»

Рифленое алюминиевое колесо с резиновым наполнителем. Обдирочный круг только для агрессивных шлифовальных работ. Это колесо направлено и может вращаться только в одном направлении.

Тип «PAR»

Обычное алюминиевое колесо с резиновым наполнителем. Было установлено, что это лучший вариант для получения очень жестких допусков.Следует отметить, что токарный станок должен быть в отличном состоянии. В противном случае используйте тип PDDR.

Тип «SDDR»

Резина двойной плотности с зубцами. Это колесо будет иметь допуски, почти равные типу «PAR», но при этом достигается лучшая обработка. Это колесо направлено и может вращаться только в одном направлении.

Тип «PDDR»

Обычная резина двойной плотности. Этот круг используется там, где требуется хорошая чистовая обработка с умеренным съемом материала и строгими допусками. Это наиболее часто используемое колесо.

Тип «ПР»

Обычная резина. Круг с гладкой поверхностью, твердость от 70 до 90 (указать) для применений, требующих использования алмазных или структурированных абразивных лент. Этот круг также может иметь зубцы (тип «SR») для общего шлифования.

Тип «PA»

Обычная алюминиевая лицевая панель. Для шлифования валков из мягкой резины.

Правка контактного колеса

Важно, чтобы весь круг был «одет» на валок перед шлифовкой.Это обеспечивает перпендикулярность контактного колеса к валку. Каждый раз при снятии болгарки лучше всего заново править круг.

Для обработки поместите шлифовальный станок на токарный станок и найдите лучшую область валка. Убедитесь, что кофемолка имеет как можно более квадратную форму. Очистите валок, чтобы на валок можно было нанести чувствительный к давлению абразив. Он должен быть не менее вокруг рулона и иметь зернистость от 50 до 80. Запустите шлифовальный станок и переместите контактный диск в то место, где он контактирует с абразивом.Перемещайте шлифовальный станок назад и вперед по абразивному материалу в обоих направлениях. Это необходимо повторять до тех пор, пока не будет обработана вся поверхность контактного колеса. Не делай резких движений.

Используйте средства защиты глаз — при использовании шлифовального оборудования держите руки подальше.

Восстановление бывших в употреблении колес

Колесатипа «SAR» и «PAR» имеют алюминиевые площадки, которые в случае износа не подлежат замене. Их можно преобразовать в тип «SDDR». Колеса «PDDR» и «PR» при некоторой экономии.Колеса типа «SDDR», «PDDR» и «PR» можно восстановить со значительной экономией. Настоятельно рекомендуется заказывать запасное контактное колесо вместе с шлифовальной машиной. Доставка сменных колес может занять 6-8 недель.

Информация по установке

Схема в нижней части этой страницы иллюстрирует два распространенных типа резцедержателей для токарного станка и поперечный суппорт токарного станка. Размер токарного станка, на котором будет использоваться шлифовальный станок, часто определяет, лучше ли его устанавливать на составной суппорт поперечного суппорта.

На больших токарных станках установка на составные суппорты может оказаться удовлетворительной, но на меньших токарных станках лучше удалить состав и установить непосредственно на поперечных суппортах.

На схеме показаны необходимые размеры. Чтобы предоставить адаптер, который подходит к токарному станку.

ПРИМЕЧАНИЕ: Размер корпуса задней бабки определяет минимальный диаметр вальцешлифовального станка.

ДЛЯ ЛУЧШЕГО РАЗМЕЩЕНИЯ ШЛИФОВАЛЬНОЙ МАШИНЫ — УКАЗАТЬ МИНИМАЛЬНЫЙ И МАКСИМАЛЬНЫЙ РАЗМЕР ВАЛКА.

Шлифовальные круги

Страна * Выберите CountryAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua и BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanAzoresBahamasBahrainBangladeshBarbadosBelarusBelgiumBelizeBeninBermudaBhutanBoliviaBonaireBosnia и HerzegovinaBotswanaBrazilBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCanary IslandsCape Verde IslandCayman IslandsCentral африканскую RepublicChadChileChina, Народная Республика ofColombiaComorosCongoCongo, Демократическая Республика ofCook IslandsCosta RicaCroatiaCuracaoCyprusCzech RepublicDenmarkDjiboutiDominicaDominican RepublicEast TimorEcuadorEgyptEl SalvadorEnglandEquatorial GuineaEritreaEstoniaEthiopiaFaeroe IslandsFijiFinlandFranceFrench GuianaFrench PolynesiaGabonGambiaGeorgiaGermanyGhanaGibraltarGreeceGreenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIraqIreland, Республика ofIsraelItalyIvory CoastJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKorea, Юг KosraeKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacauMacedonia (БЮРМ) MadagascarMadeiraMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMicronesia, Федеративные Штаты ofMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNauruNepalNetherlandsNetherlands AntillesNew CaledoniaNew ZealandNicaraguaNigerNigeriaNorfolk IslandNorthern IrelandNorthern MarianaNorwayOmanPakistanPalauPanamaPapua Новый GuineaParaguayPeruPhilippinesPolandPonapePortugalPuerto RicoQatarReunionRomaniaRotaRussiaRwandaSabaSaipanSamoaSan MarinoSaudi ArabiaScotlandSenegalSerbiaSeychellesSierra LeoneSingaporeSlovakiaSloveniaSolomon IslandsSouth AfricaSpainSri LankaSt.BarthelemySt. ChristopherSt. CroixSt. EustatiusSt. JohnSt. Китс и Невис LuciaSt. MaartenSt. MartinSt. ThomasSt. Винсент и ГренадиныСуринамСвазилендШвецияШвейцарияТаитиТайванТаджикистанТанзанияТаиландТинианТогоТонгаТортолаТринидад и ТобагоТрукТунисТурцияТуркменистанТуркс и острова КайкосТувалуСША. Виргинские островаУгандаУкраинаОстров ЮнионОбъединенные Арабские ЭмиратыВеликобританияСоединенные ШтатыУругвайУзбекистанВануату Государство-город ВатиканВенесуэлаВьетнамВиргин ГордаУэльсУоллис и Футуна островаЯпЙеменЗамбияЗимбабве

Настольная вальцовая мельница? — Бариста Хастл

Почему еще никто не сделал небольшую доступную по цене вальцовую мельницу? Как трудно это может быть?

Промышленные кофемолки, используемые для производства капсул эспрессо или пакетов молотого кофе в супермаркетах, в большей или меньшей степени представляют собой вальцовые мельницы.Самая совершенная из этих кофемолок может измельчать кофе без значительного нагрева молотого кофе и при этом производить очень узкий гранулометрический состав с минимальным размером мелких частиц. Это делает вальцовые мельницы идеальными для измельчения кофе, за исключением того неудобства, что они очень дороги, а также слишком большие и сложные для использования в кафе или небольших жаровнях.

Что такое валковые мельницы?

Вальцовая мельница перемалывает кофе, пропуская его между парой стальных цилиндров с канавками, которые вращаются друг относительно друга, выталкивая кофе через зазор между ними.Они могут измельчать огромные объемы кофе, обычно измеряемые в кг / час, что делает их незаменимыми для промышленного применения.

Вальцовые мельницытакже могут производить относительно сферические частицы кофе с очень определенным и узким гранулометрическим составом, что является одной из причин того, что капсулы эспрессо могут производить такие высокие экстракты за короткое время (J. Hoffmann, 2015). Многоступенчатые вальцовые мельницы также могут быть сконфигурированы для получения определенного мультимодального распределения частиц по размерам, например, если бимодальное распределение является предпочтительным для эспрессо.

Вальцовые мельницы, используемые для производства кофе, всегда имеют как минимум 2 пары валков: первая пара — это предварительные дробилки, которые грубо измельчают зерна на более мелкие кусочки размером около 1 мм. Вторая пара затем применяет напряжение сдвига, чтобы «отрезать» эти части до желаемого размера (М. Петракко, 2005). Наиболее однородный размер измельчения достигается за счет использования нескольких стадий измельчения, которые постепенно уменьшают размер частиц (R.J. Clarke, 1987).

Размольные валки имеют канавки на своей поверхности, называемые гофрами, которые предназначены для удержания и резки зерен определенным образом.Валки необходимо отливать и резать с большой точностью, а это значит, что изготовление самих валков стоит дорого.

Необходимо использовать специальную технику, называемую центробежным литьем под давлением, объясняет д-р Стефан Шенкер, руководитель подразделения кофе в Bühler: расплавленный металл выливают в форму, которая затем вращается на высокой скорости, чтобы продавить металл по краям. формы и удалите микроскопические пузырьки и зазоры.

После того, как валок отлит, необходимо разрезать гофры на валках, обычно под небольшим углом к оси, чтобы они скручивались вокруг валка, чтобы избежать одновременного зацепления гофры по всей длине.По словам Шенкера, из-за сложных производственных процессов стоимость сменных валков исчисляется тысячами долларов, если не десятками тысяч.

Дробление и резка

Для достижения более узкого гранулометрического состава и более сферических частиц необходимы силы резания (сдвиг), а не раздавливание зерен (сжатие). Если валки движутся с одинаковой скоростью, частицы измельчаются по мере того, как они втягиваются в сужающийся зазор между валками, создавая широкий диапазон размеров частиц по мере дробления зерен.

Для создания режущего движения, которое дает более определенный размер частиц, валки должны двигаться друг относительно друга с разной скоростью. Когда это происходит, поверхности валков перемещаются относительно друг друга, что создает силы сдвига на частицы кофе. Вальцовые мельницы, используемые для производства кофе, обычно имеют наклонные U-образные гофры, которые образуют очень острые края — поэтому создаваемые силы сдвига обычно описываются как «режущие» и работают аналогично режущему движению ножниц. в отличие от чистых сил «сдвига», которые создавались бы тупыми или гладкими валками.

Измельчение и резка в валковых мельницах. Когда валки движутся с одинаковой скоростью (а), бобы раздавливаются силами сжатия (показаны красными стрелками), когда они проталкиваются через зазор между валками. Когда валки движутся с разной скоростью (b), частицы «разрезаются» силами сдвига в противоположных направлениях (показано красными стрелками). Хотя оба валка вращаются к центру, разница в скорости между ними означает, что силы, действующие на частицы, действуют в противоположных направлениях, создавая силу сдвига, необходимую для создания режущего действия валков.

Контроль относительной скорости каждого из валков по отдельности технически сложен и является одним из основных факторов сложности и размеров валковых мельниц. «Современные трехступенчатые кофемолки стоят дорого, потому что мир эспрессо-капсул требует технологического рывка», — объясняет техник-измельчитель крупной обжарочной компании. «Качество помола зависит от регулирования скорости валков, что требует новых технологий, таких как инверторы и новые двигатели, а валки требуют новых материалов и высокоточной конструкции.”

Регулировка размера помола

Поскольку валковые мельницы шлифуют в несколько этапов, правильная регулировка размера помола означает не просто регулировку зазора между последней парой валков, но регулировку зазора между каждой парой. Регулировка размера зазора намного сложнее, чем регулировка зазора между концентрическими заусенцами, и требует сложных и дорогостоящих механизмов для его контроля (M. Petracco, 2005).