- Калькулятор ламината по площади комнаты м²

- Простой онлайн-калькулятор для расчета ламината, видео

- Расчет ламината — калькулятор онлайн! Сколько досок, пачек

- Расчет ламината для квартиры, комнаты, по площади, по штукам

- Как рассчитать ламинат на комнату: сколько метров нужно покупать

- Расчет количества ламината и паркета

- Расчет ламината на комнату — калькулятор вам в помощь

- Основные числа и расчеты для композитов

- Ламинат: Расчет площади пола | KRONOTEX Руководство для ламината

- 4.1.6. Прочность ламината — Abbott Aerospace Canada Ltd

- Composite Tutorial | Классическая теория ламината (CLT)

- Советы по укладке ламинатных полов | Установка ламината The Floor Trader®

- Выбор подходящей толщины ламината GRP для ваших лодок

- Обратный расчет ударной вязкости композитной полосы излома на основе прочности на сжатие в открытом отверстии

Калькулятор ламината по площади комнаты м²

Калькулятор ламината по площади комнаты в м² позволяет рассчитать приблизительное количество упаковок/панелей напольного покрытия на указанную квадратуру помещения при выбранном способе укладке. Узнать сколько штук ламината содержится в упаковке можно с помощью таблиц, представленных ниже. Если вам необходимо рассчитать вес пачки, очистите все поля, а затем укажите габариты каждого элемента и их количество в пачке. Точную плотность материала можно узнать у поставщика, усредненная – 900 кг/м3. Чтобы получить результат расчета, нажмите кнопку «Рассчитать».

Смежные нормативные документы:

- СП 29.13330.2011 «Полы»

- СП 71.13330.2011 «Изоляционные и отделочные покрытия»

- ГОСТ 32304-2013 «Ламинированные напольные покрытия на основе древесноволокнистых плит сухого способа производства»

- ТР 114-01 «Технические рекомендации по технологии устройства покрытия пола из ламинат-паркета»

Схемы укладки ламината

Сколько ламината в упаковке?

Ламинат – популярный и эффективный отделочный материал, поэтому на современном рынке представлено большое количество разных производителей, каждый из которых выпускает продукцию по своей технологии. В таблице ниже представлены наиболее распространенные модели/коллекции ведущих мировых брендов, характеристики панелей и количество штук в пачке.

В таблице ниже представлены наиболее распространенные модели/коллекции ведущих мировых брендов, характеристики панелей и количество штук в пачке.

| Модель (коллекция) | Размер доски, мм | Количество, шт |

| Kronostar | ||

| Superior | 1380х193 | 8 |

| Grunhoff | 1380х193 | 8 |

| Premier | 1380х193 | 8 |

| Home | 1380х193 | 8 |

| Salzburg | 1380х193 | 7 |

| Prime line | 1380х193 | 9 |

| Kronospan | ||

| Castello | 1285×192 | 9 |

| Kronofix | 1285×192 | 9 |

| Quick Style | 1285×192 | 7 |

| Comfort | 1285×192 | 9 |

| Kronoflooring | ||

| Super Natural Classic | 1285×192 | 9 |

| Castello Classic | 1285×192 | 9 |

| Variostep Classic | 1285×192 | 9 |

| Vintage Classic | 1285×192 | 7 |

| Floordreams Classic | 1285×192 | 6 |

| Kronofix Cottage | 1285×192 | 10 |

| Kronofix Classic | 1285×192 | 10 |

| Vintage Narrow | 1285×123 | 9 |

| Variostep Narrow | 1285×123 | 12 |

| Super Natural Narrow | 1285×123 | 12 |

| Castello XL Stoline | 1276х327 | 6 |

| Stone Impression Classic | 1285х327 | 6 |

| Variostep Long | 2000х192 | 6 |

| Castello Wide Body | 1285х242 | 8 |

| Variostep Wide Body | 1285х242 | 8 |

| Super Natural Wide Body | 1285х242 | 8 |

| Quick-Step | ||

| Quadra | 394×394 | 10 |

| Arte | 624×624 | 4 |

| Creo / Go | 1200×190 | 8 |

| Classic | 1200×190 | 8 |

| Clix Floor | 1200×190 | 8 |

| Rustic | 1200×1234 | 12 |

| Exquisa | 1224×408 | 2 |

| Lagune | 1380×998 | 12 |

| Eligna | 1380×156 | 8 |

| Elite | 1380×156 | 8 |

| Perspective | 1380×156 | 7 |

| Country | 1380×156 | 7 |

| Vogue | 1380×156 | 7 |

| Eligna Wide | 1380×190 | 8 |

| Perspective Wide | 1380×190 | 6 |

| Colonial | 2050×156 | 6 |

| Largo | 2050×205 | 6 |

| Majestic Pro | 2050×205 | 6 |

| Tarkett | ||

| Vintage | 1292×194 | |

| Legacy | 1292×194 | 8 |

| Woodstock Premium | 1292×194 | 8 |

| Woodstock | 1292×194 | 8 |

| Robinson Premium | 1292×194 | 8 |

| Holiday | 1292×194 | 8 |

| Revelation | 1292×194 | 8 |

| Fiesta Cool | 1292×194 | 8 |

| Playstyle 832 | 1292×194 | 8 |

| Jungle 832 | 1292×194 | 8 |

| Select | 1292×194 | 8 |

| Lamin’Art 832 | 1292×194 | 8 |

| Polaris Style | 1292×194 | 8 |

| Дуб Арт | 1292×194 | 8 |

| Intermezzo | 1292×194 | 8 |

| Cosy | 1292×194 | 8 |

| Artisan | 1292×194 | 7 |

| Infinite | 1292×331 | 6 |

| Eden | 1292х192 | 9 |

| Sublime Style | 1292х136 | 9 |

| Liberty | 1292х159 | 7 |

| Ecoflooring | ||

| Country | 1215×143 | 8 |

| Villa | 1212×142 | 8 |

| EPI | 1290×192 | 9 |

| HDM | 1294×185 | 8 |

| Egger | ||

| Megafloor M1 | 1292×193 | 10 |

| Spirit | 1292×193 | 10 |

| Floorline Classic Solution | 1292×193 | 10 |

| Megafloor M2 | 1292×193 | 8 |

| Floorline | 1292×193 | 8 |

| Floorline Classic Country | 1292×193 | 8 |

| Floorline Classic Universal | 1292×193 | 8 |

| Megafloor M2 Block | 637×330 | 8 |

| Floorline Block Modern | 637×330 | 8 |

| Laneo | 1292×193 | 7 |

| Floorline Kingsize | 1292×326 | 6 |

| Floorline Classic | 1292×193 | 6 |

| Floorline Classic Business | 1292×193 | 6 |

| Floorline Medium Compact | 1292×134 | 6 |

| Classen | 1290×194 | 9 |

Как рассчитать количество ламината вручную?

Для того чтобы рассчитать количество ламината своими руками, следует проделать несколько простых шагов.

Как мы уже писали, нужно узнать длину и ширину комнаты, для того чтобы определить площадь. Если ваше помещение прямоугольное (квадратное), то никаких проблем не возникнет — перемножаем два значения и получаем площадь в квадратных метрах. Если же оно имеет неправильную форму, то проще всего будет нарисовать схему, разбить помещение на более простые куски, затем вычислить по первому способу площадь каждого из них и суммировать.

Затем делим площадь помещения на площадь ламината в упаковке (умножаем площадь панели на количество штук). С высокой вероятностью у вас получится дробное число, округляем в большую сторону.

Важно продумать, как вы собрались укладывать напольное покрытие. Расчет укладки ламината по диагонали значительно отличается от прямого способа укладки. В первом случае, количество расхода материала вырастет приблизительно на 10-15% – не забывайте об этом!

Рекомендуем всегда делать небольшой запас ламината – 5% будет более чем достаточно. Это убережет вас от проблем, которые могут возникнуть, если вы случайно испортите покрытие.

Это убережет вас от проблем, которые могут возникнуть, если вы случайно испортите покрытие.

Простой онлайн-калькулятор для расчета ламината, видео

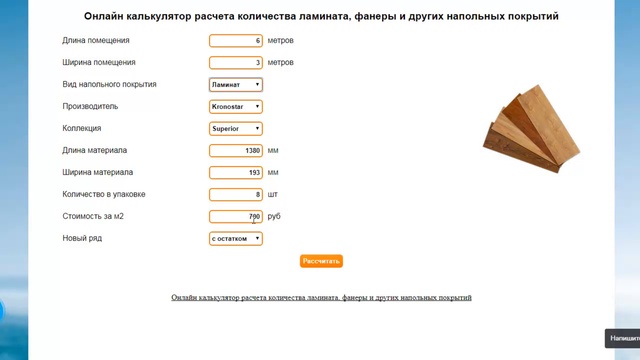

Этот онлайн-калькулятор удобен для точного расчета ламината, паркетной доски, кварцвиниловой плитки в помещениях простой формы.

Для верного расчета необходимо знать длину и ширину комнаты. Замер необходимо сделать в 2-3 местах разных концов помещения – начале, середине и конце. Это важно, так как стены могут быть не параллельны и иметь неровности. Для подсчета нужно взять максимальный размер по длине и ширине помещения и вставить значения в калькулятор.

Калькулятор расчета ламината на комнату

*Направление настила ламината выбирается обычно по свету для максимальной маскировки стыков и (или) по длине помещения.

- Вставляем значение длины комнаты

- Ширины

Далее, нам необходимо знать параметры ламината: длина, ширина, количество в упаковке.

- Длина доски

- Ширина

- Количество в упаковке

И выбираем направление монтажа

- По длине комнаты или ширине

Калькулятор-онлайн для расчета ламината выведет площадь помещения. Общее количество досок. И необходимое количество пачек покрытия.

На скриншоте стрелками обозначено, на что нужно обратить внимание!

Еще раз напомню, что онлайн-калькулятор для расчета необходимого количества ламината предназначен для простых по форме помещений. Если есть ниши, углубления, их нужно учесть дополнительно.

Для удобства оставляю ссылки на ведущие строймаркеты по продаже ламината — Леруа-Мерлен, Максидом, Петрович

Расчет ламината — калькулятор онлайн! Сколько досок, пачек

Рассчитать количество ламината для комнаты можно как самостоятельно, так и при помощи нашего калькулятора. Это достаточно просто, и знаний арифметики начальных классов будет достаточно. Но оставим пока калькулятор ламината, и обратимся к теории.

Но оставим пока калькулятор ламината, и обратимся к теории.

Содержание статьи:

Виды укладки

Сначала надо определиться со способом укладки.

- Прямой.

- Диагональный.

Всё остальное, это градации этих вариантов относительно источника света:

- Параллельно.

- Перпендикулярно.

или расположения планок относительно друг друга:

- Простая (разбежка 10-20 см).

- Шахматная (разбежка 50% длины планки).

Можно ещё привести как отдельный вариант узорный вид укладки. В этом случае из планок ламината разных оттенков на полу выкладывается какой-либо рисунок. Но этот вариант самый расходный, и уложить своими руками ламинат таким способом, без опыта не получится. И очень важный момент –

Делаете ремонт в своей квартире или доме самостоятельно? Статья «Укладка ламината своими руками с Видео» будет вам полезна как никогда.

Размеры планок и расход материала

Самые распространённые размеры планок ламината 128 – 139 см. в длину и 18,5 – 19,6 см в ширину, их мы и включим в наш расчет. Одного стандарта для всех производителей нет. Встречается ламинат длиной от 0,5 до 2,1 м и шириной от 1,8 до 60 см. Поэтому ответить сколько м2 ламината в упаковке однозначно невозможно. На каждой упаковке ламината, кроме размеров стоит общая площадь всех планок в упаковке.

Суммарная площадь требуемого ламината, всегда будет больше, общей площади комнаты. Количество отходов зависит от способа укладки и опыта отделочника:

- Узорный – отходы до 33%.

- Диагональный – отходы 11-14%.

- Прямой – отходы 5%.

Расчеты представлены на примере ламината 33 класса, т.к. он является самым распространенным вариантом.

Как рассчитать количество ламината

Рассчитывать количество ламината можно двумя способами. Для примера, рассмотрим стандартную комнату 4 на 5 м..jpg) А ламинат размером 1,285 х 0,186 м. Площадь одной планки: 1,285х0,186=0,239м2. В упаковке 8 планок, общая площадь 1,912 м

А ламинат размером 1,285 х 0,186 м. Площадь одной планки: 1,285х0,186=0,239м2. В упаковке 8 планок, общая площадь 1,912 м

Простой способ

Воспользуйтесь нашим онлайн калькулятором для расчета площади комнаты:

Площадь комнаты 4х5=20 м2, делим её, на площадь планок в упаковке 20/1,912=10,46 (≈10,5) упаковок. Или 10,5х8=84 планки.

Проверим, 20/0,239=83,6 (≈ 84) планки.

Добавляем 5%, (84/100)х5=4,2 (≈4 планки).

Значит, требуется 11 упаковок. Общая площадь закупаемого ламината 11х1,912= 21,032м2. Учитывая обязательный отступ от стены 1 см, этого количества должно хватить при аккуратном монтаже. Вычислить сколько штук нужно покупать довольно просто, главное определиться с размерами комнат и упаковки.

Скрупулёзный способ

Такой способ расчета ламината на комнату подходит для педантичных домохозяев. Но результат будет не приблизительным, а точным. И так, планируется прямая укладка, параллельно источнику света (окну). Комната 5х4 м.

Но результат будет не приблизительным, а точным. И так, планируется прямая укладка, параллельно источнику света (окну). Комната 5х4 м.

Вдоль длиной стены, умещается 5/1,28= 3,9 планки. Т.е. 3 целых планки, и от одной надо будет отрезать 1/10 или 12,8 см (13 см). Общим счётом 4 планки. Покрытая ширина комнаты – 0,186 (≈0,185) м.

Второй ряд, можно ставить с разбежкой в половину планки, т.е. одну планку распилить пополам, и начать с этой половины. В конце, укладывать оставшуюся половину, предварительно отпилив 13 см.

Третий ряд аналогичен первому. Другими словами, чётные ряды начинаются с целой планки, нечётные с половинок. Всего в комнате будет 4/0,186= 21,5 рядов ламината. Т.е. 21 ряд будет состоять из целых планок, а 22-ой из половинок. Значит, потребуется 22х4=88 планок, или 11 упаковок ламината. Один ряд, придётся распиливать вдоль, пополам. За спил можно не беспокоиться, он будет спрятан под плинтусом.

Итог

Сравнивая способы расчёта видно, что второй нагляднее и точнее, но результат одинаков.

Также, наверняка вас заинтересует статья о выборе правильной подложки под ламинат.

Приведённые расчёты ламината максимально упрощены, чтобы показать общие принципы. Комнаты могут быть с нишами, выступами, аппендиксами, но зная последовательность расчётов, вы не ошибётесь.

Полезная статья? Добавьте к себе в закладки!

Расчет ламината для квартиры, комнаты, по площади, по штукам

Одно из наиболее популярных сегодня покрытий — ламинат. При относительно невысокой цене, укладывается быстро и смотрится хорошо. Чтобы не переплачивать, но и не маяться с недостатком, нужен правильный расчет ламината. Как рассчитать количество ламината по площади комнаты, поштучно и пачками — обо всем этом и пойдет речь. А еще — как сделать так, чтобы отходов при укладке было минимум.

Как рассчитать количество ламината по площади комнаты, поштучно и пачками — обо всем этом и пойдет речь. А еще — как сделать так, чтобы отходов при укладке было минимум.

Содержание статьи

Необходимые сведения

Ламинат кладется на пол помещения, а чтобы узнать сколько его надо, нужна площадь укладки. То есть, перед тем как рассчитать ламинат, высчитайте площадь пола. Если укладка покрытия будет только в одной комнате, этим можно и ограничиться. Если укладка планируется в нескольких помещениях, имеет смысл посчитать общую площадь и закупать сразу на два помещения или на целую квартиру.

При определении площади вам потребуется замерить ширину и длину помещений. Эти данные следует записать. Они потребуются при выборе параметров доски — надо будет подобрать так, чтобы не было слишком маленьких кусков в конце ряда и чтобы последний ряд не был слишком узким.

До того как делать расчет ламината надо определиться:

- с размерами ламинированной доски;

- с типом укладки.

Оба эти параметра нужны. Тип укладки на расчет ламината влияет напрямую — от способа зависит запас ламината, который потребуется на подрезку и уйдет в отходы. Разница может быть существенной. Например, 5%-10% при прямой палубной укладке и 30-35% при диагональной с определенным смещением.

Расчет ламината зависит от способа его укладки. На одну и ту же комнату требуется разное количество — за счет разного расхода на подрезкуА как же влияют размеры ламината на его расчет? А так, что при определенных размерах в ненужные отрезки могут уходить куски, которые чуть меньше чем половина доски. В другом случае можно подобрать все так, что при запасе в 5% у вас останется достаточное количество целых досок — на всякий случай.

Способы укладки ламината

В жилых помещениях ламинат обычно укладывается либо напрямую (от света), либо по диагонали. Меньше отходов при прямом способе укладки (до 10%), больше — при диагональном (до 30%). Но диагональный позволяет скрыть неидеальность геометрии в комнате. Редко у кого расстояние между стенами одинаковое везде. Часто в плане помещение имеет вид трапеции, а не прямоугольника. Косая укладка позволяет это нивелировать. Еще расположенные по диагонали дощечки визуально увеличивают ширину помещения. Это для тех случаев, когда надо из длинной и узкой комнаты сделать что-то более приемлемое хотя бы внешне.

Редко у кого расстояние между стенами одинаковое везде. Часто в плане помещение имеет вид трапеции, а не прямоугольника. Косая укладка позволяет это нивелировать. Еще расположенные по диагонали дощечки визуально увеличивают ширину помещения. Это для тех случаев, когда надо из длинной и узкой комнаты сделать что-то более приемлемое хотя бы внешне.

В каждом типе укладки ламината существует три способа сдвига дощечек друг относительно друга:

В общем, это самые популярные схемы. Есть еще и другие, но там и работа сложнее, и расход еще больше. Итак, определились с типом укладки, теперь надо заняться размерами доски. А потом уже делать расчет ламината.

Подбор размера ламинатной доски

При любой схеме количество отходов ламината можно свести к минимуму. Дело в том, что стандартов относительно размеров этого покрытия нет. Есть очень короткие — длиной 30-40 см, есть очень длинные — 100 см и больше. Также по ширине. Самый узкий ламинат — 8 см шириной, самый широкий — 30-40 см. Разбег действительно большой. Что это нам дает? Мы можем подобрать длину/ширину доски так, чтобы в отходы уходило очень мало материала.

Дело в том, что стандартов относительно размеров этого покрытия нет. Есть очень короткие — длиной 30-40 см, есть очень длинные — 100 см и больше. Также по ширине. Самый узкий ламинат — 8 см шириной, самый широкий — 30-40 см. Разбег действительно большой. Что это нам дает? Мы можем подобрать длину/ширину доски так, чтобы в отходы уходило очень мало материала.

При смещении в 1/2

Проще объяснить на примере схем прямой укладки. Смотрите. При смещении в 1/2 длины доски отходов не будет совсем, если по длине комнаты у вас будет ложиться целое количество досок. Или целое плюс половина. Только надо помнить, что от стен надо отступить не менее 1 см. Это технологический зазор, который позволяет ламинату увеличиваться или уменьшаться в зависимости от температуры и влажности.

Если в длину будет вписываться целое количество досок или целое плюс половинка, отходов почти не будетНапример, есть комната длиной 380 см. Отнимаем 2 см на технологический зазор, остается 378 см. Без остатка в такую комнату лягут доски:

- 378 см / 3 шт = 126 см;

- 378 см / 3,5 шт = 108 см;

- 378 см / 4 шт = 94,5 см;

- 378 см / 4,5 шт = 84 см;

- 378 см / 5 шт = 75,6 см;

- 378 см / 5,5 шт = 68,7 см;

- 378 см / 6 шт = 63 см.

При точно такой же длине доски, как рассчитали, лишних кусков не будет. Если реальная длина будет чуть больше — будут небольшие отрезки. Какие? Каждый раз считайте. Учтите, что все кусочки, которые в длину меньше 20 см лучше не укладывать — они будут вылетать. Это доказано опытом эксплуатации. Их можно, конечно, уложить где-то, где они будут прижаты ножкой мебели. Но ведь нет гарантии, что мебель не передвинется.

При смещении в 1/3

При укладке со смещением в 1/3 придется считать целые, целые +1/3 длины и целые+2/3 длины. Чтобы было чуть понятнее, всего пару примеров. В той же комнате, лягут 3 целые доски длиной 126 см, как уже высчитали выше. В нее же поместится без остатка 378 шт / 3,33 шт = 113,5 см или 378 см / 3,66 шт = 103,3 см. Ну, дальше в том же духе.

Если не подбирать длину, останутся маленькие кусочки, которые только «на выброс»С шириной доски та же история. Но тут подбирать надо по ширине. И смотреть, чтобы последний ряд был не слишком узким — не менее 10 см. А лучше — больше.

А лучше — больше.

Как рассчитать количество ламината по площади

После того как определились с размерами ламинированных досок, можно делать расчет ламината. Если ламинат продают на квадратные метры, удобнее считать по площади помещения. Вы же знаете/нашли/посчитали площадь пола, на который будете класть покрытие. В этой цифре надо добавить запас -на подрезку — это и будет необходимое количество. Но сколько ламината брать «в запас» зависит от типа укладки и размера досок. Вот как можно рассчитать этот самый запас:

- При прямой укладке

- подобранный размер досок — 5%;

- произвольный размер — 10%;

- Диагональная укладка

- подобранный размер — 15-20%;

- произвольный — 25-30%.

Например, надо рассчитать количество ламината на комнату площадью 16 квадратных метров. При разных типах укладки понадобится такое количество:

- Прямая с подбором доски — 16 м² * 1,05 = 16,8 м².

- Прямая без подбора — 16 м² * 1,1 = 17,6 м².

- Диагональная с подбором размера доски — от 18,4 м² до 19,2 м².

- Диагональная без подбора — 20 м² до 20,8 м².

Как видите, разница солидная. Особенно если материал дорогой. Почему при точном подборе не брать впритык? Потому что все равно, размеры комнаты гуляют. Да и нужно несколько штук на случай, если что-то случится при эксплуатации. Не факт, что через некоторое время та же коллекция будет выпускаться. А если будет — может не совпасть цвет.

Расчет количества ламината поштучно

Если надо посчитать количество ламината по штукам, расчет немного другой, но тоже ничего сложного. Надо высчитать площадь одной доски, потом общую площадь укладки разделить на это число. И напоследок добавить тот самый «запас».

Рассмотрим пример, Комната та же — 16 квадратов, только надо посчитать сколько штук ламината размером 108*220 мм на нее потребуется.

При расчете ламината следует учесть размеры комнаты и схему укладки- Для начала переводим миллиметры в метры (надо поделить на 100). Получаем, размеры ламинированной доски 1,08*0,22 метра.

- Чтобы найти площадь доски, ее размеры надо перемножить: 1,08*0,22 = 0,2376 м². Лучше цифру не округлять, а оставить 4 знака после запятой. Иначе будет слишком большая погрешность.

- Теперь делим площадь комнаты на площадь доски: 16 / 0,2376 = 67.3 штуки. То есть, если брать без запаса, нужны будут 68 ламинированных досок этого размера. Запас высчитывается по тому же принципу — в зависимости от выбранной укладки.

Поштучно ламинат сейчас почти не продают, но мало ли.

Расчет количества пачек ламината на комнату

Иногда — в некоторых сетевых магазинах — ламинат продают пачками и делить их не хотят. Можно, конечно, поискать в другом месте, но если цена привлекательная, излишки пойдут как раз «в запас». При такой форме продажи — пачками — указывается площадь ламината в пачке. Расчет ламината в этом случае — поделить площадь комнаты на площадь ламината в пачке, а потом посмотреть, сколько «лишнего» при таком подходе будет.

Рассчитать количество пачек ламината на комнату несложноДавайте разберем на примере. В ту же комнату площадью 16 квадратных метров предполагается купить ламинат в пачках. В одной пачке 1,68 м².

- Находим количество пачек. Делим площадь комнаты на площадь ламината в пачке. 16 м² / 1,68 м² = 9,52 пачки.

- Придется брать целое количество пачек, то есть 10 штук.

- В запас пойдет чуть меньше половины пачки. То есть это около 5%. Такой запас будет достаточным для прямой укладки. Для диагональной придется брать дополнительную пачку.

Сколько ламината покупать вы теперь точно знаете. Есть способы определения количества для любого случая.

Как рассчитать ламинат на комнату: сколько метров нужно покупать

Как рассчитать количество ламината на комнату — вопрос, с которым сталкивается каждый, кто начинает ремонтные работы. Доверить это дело полностью строительной бригаде — не всегда рациональное решение. Вдруг посчитают лишнего, а разницу заберут себе? Лучше все сделать самому, тем более, что ничего сложно в этом нет. Наша инструкция поможет.

Что нужно сделать перед расчетом?

Во-первых, измерить длину и ширину комнаты, где будете делать ремонт. Удобнее использовать рулетку, чтобы не ошибиться в расчетах. Если помещение нестандартной формы, считайте отдельно все дополнительные углубления или выступы. Просто измеряйте их длину и ширину, после эти значения помогут высчитать площадь.

Во-вторых, перед тем как рассчитать количество ламината, составьте план комнаты. Обозначьте на нем все ниши, дверные проходы, а также батареи и радиаторы отопления или решетки от приточной вентиляции.

И в-третьих, выберите заранее материалы для отделки. Нужно знать длину и ширину ламинированной доски, а также, сколько квадратных метров покрывает одна упаковка.

Не забудьте про запас материала. Минимальное количество — на 7-10% больше, но если использовать фигурный способ укладки, может понадобиться и 25-30%. Подробнее о том, как посчитать материал с запасом, расскажем далее.

Как рассчитать, сколько нужно ламината

: 3 способа1. Исходя из площади комнаты

Этим методом пользуются даже профессиональные строители, хотя он имеет некоторые погрешности. Точность зависит от того, насколько правильно посчитать размеры помещения. Далее — подробные пояснения и примеры.

- Берем за основу длину и ширину. Назначим им примерные значения — 5 и 3,25 метра соответственно.

- Считаем площадь — по простому математическому правилу. Умножаем показатели: 5 х 3,25 = 16, 25 квадратов.

- Допустим, что комната неправильной формы — есть небольшая ниша у входа. Ее размеры посчитаем отдельно. Пусть они будут равны 1,2 и 0,5 метра.

- Считаем площадь ниши: 1,2 х 0,5 = 0,6 квадрата.

- Теперь просто сложим оба значения и получим общую площадь помещения. 16,25 + 0,6 = 16,85 квадратных метров.

- Далее — берем за основу размеры ламинатной доски. Средний вариант — 1,3 м в длину и 0,19 — в ширину.

- Исходя из этого, площадь одной планки будет — 0,247 м.

- Чтобы посчитать нужное количество ламинатных досок, разделим площадь помещения на площадь планки — с округлением получилось 70 штук.

- А дальше — делим общую сумму планок на ту цифру, которая написана на упаковке. В нашем случае — 11.

- 70 шт / 11 = с округлением 7 упаковок.

2. Исходя из размеров

Чтобы посчитать, сколько ламината нужно на комнату — возьмем те же показатели, что использовали в первом способе.

- Длина стен — 5 метров, а напольной доски —1,3. Сколько планок нужно? Почти 4 штуки.

- Аналогично по ширине — 3,25 метра / 0,19 = 17 единиц.

- Полученные цифры осталось умножить — 68 штук, но с запасом на нишу — 70.

Второй способ рекомендуют использовать для пространств с колоннами, различными нишами, так проще рассчитать необходимое количество. Кстати, по этому методу можно укладывать обрезки материала и таким образом минимизировать расходы.

3. С помощью калькулятора

Рассчитать ламинат на квартиру можно с помощью специального калькулятора — примеров в Интернете сейчас достаточно. Они же включают в себя и способ укладки: прямой, по диагонали или по ширине.

Вот один из вариантов такого калькулятора, но для его использования нужны показатели площади помещения, а также самих ламелей.

Сколько понадобится плинтуса?

Кроме покрытия на пол, важно выбрать и купить плинтус. А чтобы понять, сколько его понадобится, воспользуйтесь нашими расчетами.

- Посчитайте периметр помещения. Формула простая — сложите показатели всех сторон.

- Прибавьте около 10% от получившейся цифры — запас понадобится для подрезки.

- Для примера расчетов возьмем длину плинтуса 2,5 метра, а остальные показатели оставим прежними. Добавим еще ширину дверного проема 0,8 метра.

- Итак, периметр комнаты за исключением проема 15,7 метров. Добавить 10% с запасом и учетом ниши — получится 17,27 м.

- Теперь делим получившуюся цифру на длину одного плинтуса: 17,27 м / 2,5 = с округлением 7 штук.

Почему нужен запас?

Покупать покрытие ровно по итоговым расчетам не совсем правильно. Дело в том, что доски могут повредить строители, нередко встречаются бракованные ламели. Все равно придется докупать. А если нужной вам коллекции не будет? Подобрать идентичные планки сложно, а разница в цвете выглядит некрасиво. Специалисты рекомендуют брать отделку с запасом, и во многом количество зависит еще и от типа укладки.

Откуда берутся остатки ламината?

Недобросовестность производителей и ремонтников мы уже рассмотрели, но есть естественные потери.

Планки приходится резать. Как можно было заметить, показатели мы округляли — практически никогда ширина и длина помещения не делятся на данные досок поровну. Остатки получаются из-за неправильной формы пространства, а также неровностей стен и пола.

Теперь о зависимости запасов материала и укладки.

- Планки, уложенные прямо по отношению к стене, требуют меньше подрезки. К тому же остатки тоже можно укладывать. Для такого варианта нужен запас 10%.

- Диагональный монтаж занимает на 15-20% больше материала.

- Есть также фактурная укладка. Например, «елочкой». Она подходит для небольших по размеру досок, но требует еще большего объема напольного покрытия, около 25-30%.

Прибавляйте эти значения к итоговой сумме, которая получилась в расчетах.

Теперь дело за малым. Выберите заранее, какой ламинат вы будете укладывать, выясните его размеры и сколько штук в упаковке. После сделайте замеры и высчитайте нужное количество. На самом деле это проще, чем кажется — необходимо знать элементарные правила математики и геометрии. О них мы и рассказали вам сегодня.

- Текст: Анастасия Дубровина

Расчет количества ламината и паркета

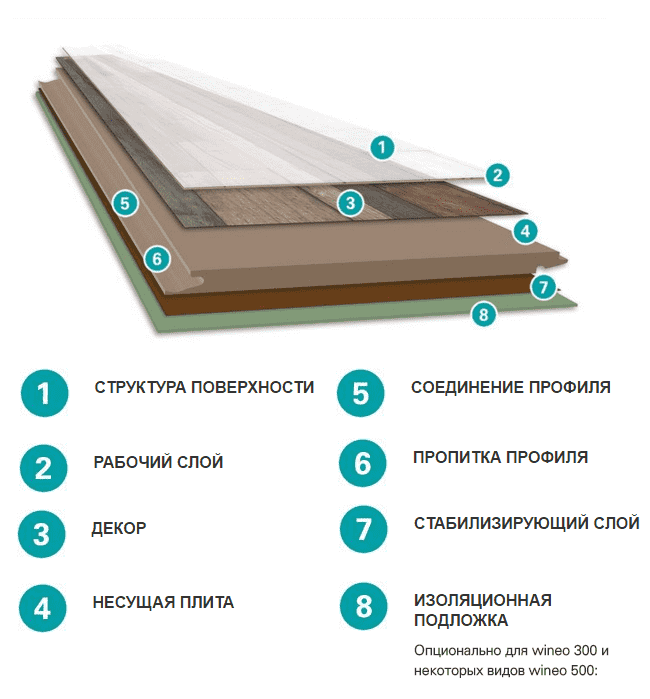

Ламинат — это напольное покрытие, представляющее собой панель ДВП, на которую наклеены слой влагостойкой бумаги и пленки, слой декоративной бумаги, покрытой акриловой или меламиновой смолой. Размеры доски ламината обычно такие: длина 1260-1380 мм и ширина 185-195 мм.

Содержание:

1. Калькулятор

2. Инструкции по укладке и расчету

Паркетная же доска, состоящая из трех слоев натурального дерева и нескольких слоев лака, в отличие от ламинатной доски может достигать размера 2600х210 мм. Кроме этого, паркетная доска может представлять собой совсем небольшие плашки длиной до 500 мм и шириной 90 мм (штучный паркет).

На данной странице Вы можете в режиме online произвести расчет количества ламината и паркета, а также узнать размеры распиленных досок, т.е. досок, нестандартных размеров, получаемые путем распила целых. Размеры досок для расчета можно задавать любые.

Производить расчет вы можете в зависимости от того, как вы собираетесь укладывать ламинат или паркет. Предлагается 3 типа укладки:

- 1 тип — по длине, в этом случае предполагается, что длинная сторона доски будет укладываться вдоль длинной стены помещения;

- 2 тип — по ширине, здесь наибольшая сторона доски укладывается вдоль короткой стены комнаты;

- 3 тип — по диагонали, это когда доски укладываются не под прямым углом к стенам.

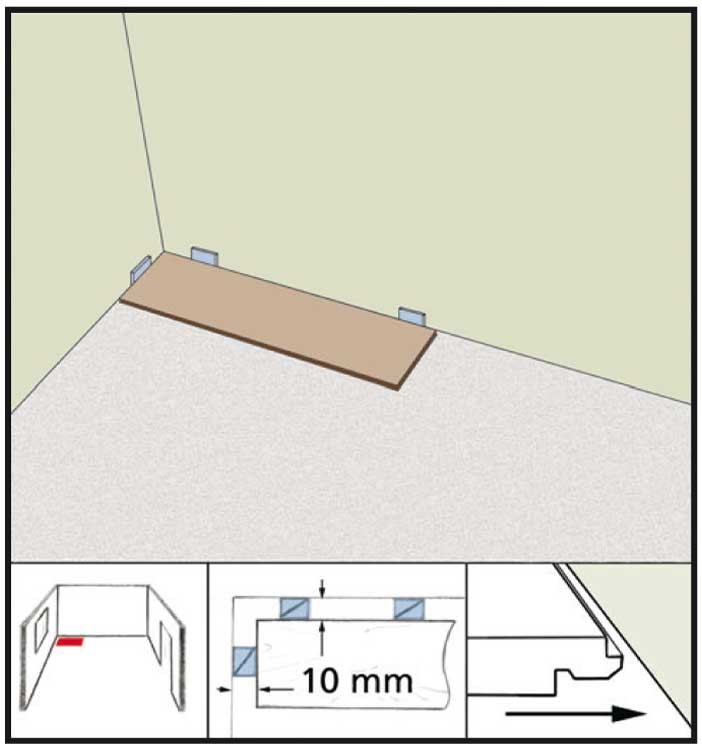

Для того, чтобы стыки между досками ламината или паркета были практически не заметны, начинать укладывать доски необходимо с угла по направлению света — от окна к двери. Для правильного расчета первая доска должна быть целая.

Рабочее поле калькулятора разбито на 3 части: рисунок, исходные данные, результат.

1 часть — рисунок:

В первой части отображается рисунок, подходящий именно тому типу расчета, который вы хотите произвести. На нем отображены все те параметры, которые вам необходимо задать или получить.

2 часть — исходные данные:

Здесь вы задаете размеры помещения в метрах, и размеры целых досок ламината или паркета в миллиметрах. Кроме этого, вы должны задать:

— расстояние между стыками (i) — для повышения прочности пола, желательно, чтобы оно было не менее 500 мм;

— отступы от длинной и короткой стороны (x и y) — для того, чтобы избежать неприятностей от сезонного расширения покрытия величина зазора между ним и стеной должна составлять, как минимум 10-15 мм;

— цена упаковки — задается в рублях;

3 часть — результат:

В этой части калькулятора после того, как заданы все исходные данные, вы получаете площадь покрытия, количество используемых и неиспользуемых досок, количество упаковок и общую стоимость. Кроме этого, вы можете узнать необходимое количество целых досок, т.е. досок, которые не нужно пилить, и количество и размеры пиленых досок, без которых не обойтись, если вы хотите получить ровное покрытие.

Распиленные доски:

- Доска 1 — доска, укладывающаяся во второй ряд и определяющая расстояние между стыками, т.е. ее длина равна i.

- Доска 2 — последняя доска 2-го ряда.

- Доска 3 — замыкающая доска 1-го ряда.

- Доска 4 — доска, распиленная вдоль, т.е. ее длина равна c, а ширина переменная.

- Отпил — сумма всего оставшегося в миллиметрах.

Расчет ламината на комнату — калькулятор вам в помощь

Опубликовано 15 Апрель 2015 в 18:13

Ламинированное покрытие для пола стало очень популярным в современной отделке помещений. Оно является достаточно практичным и красиво смотрится. Лёгкость монтажа позволяет без особого труда уложить его своими руками. Но нужно понимать, как рассчитать количество ламината, чтобы хватило на определённую площадь. Для этого необходимо знать размеры комнат и самих панелей, а также их количество в заводской комплектации (пачке).

Параметры ламинированных панелей

Ширина изделий напрямую зависит от вида ламината. Вот её показатели:

- Планка, имитирующая паркет – 90 мм;

- Доска, создающая вид керамической плитки – 330 мм;

- Ламель с эффектом деревянного пола имеет ширину 185–195 мм.

Толщина любого вида покрытия колеблется от 6 до 12 мм, в редких случаях этот параметр достигает 14 мм.

Длина одной доски ламинированного покрытия тоже различная. Самые востребованные на рынке панели с длиной 1260 и 1380 мм. Существуют и коллекции с длиной 1845 мм, но с ними намного сложнее работать.

Исходя из размеров и геометрии комнаты, выбираем тот тип ламината, который планируется укладывать на пол. После этого делаем точные расчёты, применяя калькулятор на сайте.

Последовательность вычислений

При расчёте количества этого вида напольного покрытия, перед его укладкой в помещениях, лучше всего сделать подробный чертеж с учетом всех особенностей выбранных изделий. На чертеже нужно указать точное расположение колонн, ниш, батарей, труб и выступов. Одновременно следует выбирать способ монтажа ламината.

Приступая к расчету, необходимо вначале определить площадь одной комнаты. Для этого её длину нужно умножить на ширину. При этом, размеры помещения нужно снять, как можно точнее, при помощи обычной рулетки или лазерного дальномера. Если укладка планируется перпендикулярно окну, нужно к полученному результату (площади комнаты) прибавить 7%, при диагональном способе – добавить 13 или 15 %. Таким способом вычисляется, сколько квадратных метров выбранного вами ламината понадобится для покрытия пола.

Расчет с помощью калькулятора

После этого нужно выяснить количество панелей, требующихся для всей площади помещения. Для этого нужно полученную площадь пола (с учетом добавленных процентов) разделить на площадь одной панели ламината, и в результате получается необходимое количество планок.

Материал продаётся не поштучно, а в упаковке. Чтобы при покупке не промахнуться, необходимо знать, как рассчитать сколько нужно ламината для вашего помещения.

В одной пачке от 8 до 12 штук таких панелей. Чаще всего пачки содержат восемь досок. Для того чтобы посчитать сколько нужно упаковок, делим общее количество требуемых панелей на число штук в одной пачке.

Важно! Покупайте панели с запасом, на случай непредвиденных обстоятельств. Всегда приобретайте на одну упаковку больше.

Когда вы производите расчёт при помощи калькулятора не забывайте о трёх важных правилах:

- Первая планка в каждом втором ряду должна резаться, но она не должна быть менее 30см.

- При симметричной укладке, смещение должно быть не менее 1/3 от длины планки.

- После укладки крайнего ряда требуется оставлять зазор шириной не менее 5см.

Помощник в точных расчётах

Онлайн расчет

Многие сайты предлагают сегодня возможность рассчитать расход ламината при помощи калькулятора. Это специальная программа, позволяющая точно вычислить количество упаковок материала. Для этого, достаточно внести в специальную таблицу исходные данные и способ укладки, а затем нажать кнопку рассчитать.

Результаты расчёта предоставят вам исчерпывающую информацию:

- Размер площади пола комнаты (в квадратных метрах).

- Сколько потребуется материала (в квадратных метрах).

- Сколько нужно упаковок ламината.

- Требуемое количество цельных панелей.

- Сколько всего используется планок.

- Число панелей подлежащих подрезке.

- Ширина обрезков.

- Количество планок в остатке.

Остатки ламината ни в коем случае не выбрасывайте! Если часть покрытия будет повреждена, вы сможете ее заменить, выбрав подходящую доску из остатков.

Заключение

Второй вариант расчета

Покупая ламинат, обязательно обращайте внимание на целостность упаковки и номер партии. Случается, что в партиях, выпущенных в разные сроки, цвет панелей может несколько отличаться.

Для того чтобы произвести расчет количества ламината можно воспользоваться и обычным калькулятором, но точнее и проще прибегнуть к помощи программы. В любом случае нужно быть внимательным при замере комнаты.

Автор:Поделиться материалом:

Комментарии и отзывы к материалу

Основные числа и расчеты для композитов

ПРИМЕЧАНИЕ: Это все еще корректируется, проверяется и может быть сильно изменено, чтобы сделать его более понятным. Определенно WIP!

Когда вы говорите о композитных ламинатах, есть много вещей, которые нужно измерить и отслеживать. Это глоссарий основных статистических данных и свойств ламинатов и отдельных пластин, из которых они состоят. Это должно помочь в обсуждении свойств ламината как с инженерами, так и с производителями — и стать основой для базовой разработки композитов.

Сначала немного о том, что делает композиты особенными — по сравнению с обычными старыми металлами и большинством пластмасс. Металлы и пластмассы практически одинаковы во всем и в любом направлении. Такие материалы называются «гомогенными», потому что они сделаны из одного и того же материала однородным образом, и «изотропными», потому что независимо от того, как вы толкаете или тянете, свойства примерно одинаковы. Композитов не так уж и много!

Композит — это комбинация двух разных материалов, поэтому они неоднородны.Одним из материалов часто является полимер (пластик, смола и т. Д.), Который сам по себе является однородным — и это клей, который скрепляет второй неоднородный материал. Второй материал часто состоит из волокон определенного материала и длины, которые имеют направление. Поскольку волокна представляют собой тонкие маленькие цилиндры, они имеют длинный и короткий путь. В совокупности эта направленность может сделать композит намного прочнее в направлении волокна — и только таким же прочным, как смола в других направлениях.Это называется «анизотропным» материалом — как в «неизотропном» — и это один из ключей к композитным материалам!

Однородный компонент композита называется «матрицей» — это клей. Неоднородный волокнистый материал называется «арматурой». Вы увидите, что слова «матрица» и «усиление» используются очень часто. Не стесняйтесь думать об этом как о «смоле» и «волокне», если это кажется более очевидным — потому что именно так вы будете называть их при создании вещей!

Композитные детали обычно состоят из нескольких слоев (слоев) арматуры и смолы, которые вместе называются «ламинатом».«Если каждый слой содержит только волокна в одной ориентации (или распределении ориентации), это называется« пластиной ». Этот единственный слой армирования, смешанный со смолой (матрицей), называется «пластиной». Многие ламинаты складываются в складки именно так, чтобы получился ламинат. Ламинат формуют по частям.

Итак, как мы можем говорить о том, сколько из чего находится, если мы описываем композитный ламинат? Для инженерных целей композиты описываются относительными объемами их компонентов: объем волокна vs.объем смолы. Итак, вы говорите о пластине из определенного объема волокна и смолы, причем волокно направлено в определенном направлении (ах). Чтобы немного сбить с толку, производители и строители чаще всего имеют дело с названиями вещей, основанными на весе. Вес смолы и волокна намного легче измерить, а материалы обычно указываются по весу.

Содержание

Части композитного материала

Очень быстро, вот некоторые из терминов, используемых для описания композитного материала, их определений и синонимов!

- Волокно: также известное как «армирование» — например, стекло, углерод или лен.

- Смола: также известная как «матрица» или «полимер» — это «клей», скрепляющий волокна.

- Композит: волокно + смола — обычно все смешано и сплющено, поэтому он однороден и не содержит тонны воздуха.

- Ламинат: композит, в котором определенный набор армирования или определенный вес указывают в определенных направлениях.

- Пластина: также известная как «слой» — один из слоев ламината, часто сделанный из материала, направленного только в одном направлении.

Плотность

Определение: Плотность — это масса единицы объема материала.

В производстве композитов масса или вес являются типичным способом описания деталей. Только смола (до того, как она застынет!) Измеряется в объеме — и то лишь иногда. Вы говорите: «На эту часть требуется 1,2 литра смолы», но не говорите «В этой части 1,5 кг волокна и 1,2 литра смолы». Вы просто говорите, что деталь весит 3 кг!

Таким образом, масса, разделенная на объем, дает меру плотности.3

Типичные объемы

Свойства композита зависят как от свойств волокна, так и от смолы. Сумма, которую каждый вносит в целое, зависит от его относительного объема (а не веса!) В композите. Если мы разделим многослойный композит на отдельные «пластинки», каждая из которых представляет собой слой общего «ламината», мы сможем рассмотреть каждый отдельно. Для каждой пластинки / слоя мы можем посмотреть теоретический «репрезентативный объем», который включает волокна («армирование») и смолу («матрицу»).

Вот пример репрезентативного объема пластинки, в которой много смолы и мало волокна. Волокно составляет определенный объем прямоугольника. Представляя себе весь объем волокна отдельно от всего объема смолы, мы можем визуализировать объемную долю волокна. Здесь немного: всего 0,18! Это самый нижний предел диапазона, который обычно встречается в термореактивных композитах — подробнее об этом ниже.

Вы можете увидеть, как свойства композита будут зависеть от некоторой комбинации свойств волокна и смолы…

Правило смесей

Вы можете (теоретически!) Оценить свойства композита, взвесив свойства волокна и смолы по их относительным объемам.Это называется подходом «правила смешивания», потому что он основан на простом взвешенном смешивании компонентов композита. Результаты, которые вы получаете таким образом, являются лишь приближением к результатам, которые вы получили бы, если бы измерили реальный репрезентативный ламинат. Композиты сложно спроектировать, поэтому всегда важно подтверждать свои оценки с помощью реальных испытаний материалов. Также — наймите опытного композитного инженера!

Итак, для любого данного свойства пластинки «X» волокна ( X_fiber ) и смолы ( X_resin ) с объемной долей волокна V_fiber и объемной долей смолы V_resin :

Общий объем = 1

Итак: V_fiber + V_resin = 1 (вы также можете добавить том V_voids для пустого содержимого)

V_resin = (1-V_fiber) (также V_fiber = (1-V_resin)

По «Правилу смесей» для каждой пластины:

X_composite = X_fiber * V_fiber + X_resin * (1-V_fiber)

Таким образом, каждое свойство пропорционально своему объему в композитной пластине.И каждая пластина вносит свой вклад в общие свойства композита относительно ее собственного объема, свойств и положения в «стопке ламината».

Но чтобы знать эти объемные соотношения волокна и смолы, мы должны знать, сколько фактического пространства каждый занимает в пластине. Это может быть трудно измерить, потому что волокна крошечные, а смола сплющена вокруг всех. Но мы знаем плотность из таблиц характеристик смол и вес волокна… и мы можем знать вес всего ламината.2!

Небольшое примечание: указанный поверхностный вес может отличаться от того, что вы получаете на самом деле, особенно с электронным стеклом. Неизвестно, что отклонение до 5 или 10% — обычно тяжелее, чем должно быть. Углерод обычно ближе к указанному весу. Просто будьте осторожны и проверяйте поверхностный вес материала, когда он появится — ошибка веса в 10% может быть серьезной ошибкой!

Объемная доля волокна

Как мы могли видеть, изучая подход к правилу смесей для оценки пластин — для инженерных целей важно знать относительные объемы волокна и смолы.2. То же самое и с композитами!

Итак, что нам нужно рассчитать, это «объемную долю волокна» или «объемную долю волокна» ламината — или ламината в целом. Поскольку волокно выполняет тяжелую работу, обычно мы говорим об объеме волокна, но в случае веса часто учитывается процентное содержание смолы.

Определение: Объемная доля волокна — это объемное отношение волокна к смоле в композите или процентное содержание волокна по объему в пластине.

Чтобы вычислить V_fiber и, следовательно, V_resin (который равен 1 — V_fiber — V_void), нам сначала нужно знать вес волокна (W_fiber) в единицах ламината, которые мы оцениваем.

V_void — это объем пустот (например, не волокно или смола) в виде фракции, поэтому V_void = 0,01 представляет 1% пустотного содержимого. Но давайте пока забудем о пустотах…

Зная вес композита (W_composite) и волокна (W_fiber) для данной площади, мы можем рассчитать вес смолы (W_resin).Эти расчеты проще всего выполнить для определенной площади ламината, скажем, одного квадратного метра, а затем использовать для конкретных площадей после их обобщения.

W_resin = W_composite — W_fiber

И поскольку мы ищем объемную долю волокна, нам нужна массовая доля волокна:

W_fraction = W_fiber / W_composite

А из таблиц данных мы знаем плотности волокна (D_fiber) и смолы (D_resin). С их помощью мы можем рассчитать массовую долю волокна для композита:

Отношение плотности волокна к смоле:

D_fraction = D_fiber / D_resin

И мы можем вычислить долю объема волокна:

Волокно_Объем_Фракция = 1 / ((1 + ( D_fraction ) x ((1/ W_fraction ) — 1))

Хорошо! И теперь мы можем рассчитать объемную долю смолы, которая составляет всего:

.Resin_Volume_Fraction = 1 — Fiber_Volume_Fraction

Если мы хотим вернуть пустое содержимое, мы можем добавить это в уравнение доли объема волокна:

Fiber_Volume_Fraction = (1 — V_void) / ((1 + ( D_fraction ) x ((1/ W_fraction ) — 1))

Наша цель здесь состоит в том, чтобы иметь возможность переходить между оценками объемной доли волокна, объемной доли смолы и массового соотношения волокна и смолы (см. Выше W_fraction ).

Теоретическая максимальная объемная доля волокна будет около 0,90 с упакованными однонаправленными волокнами небольшого диаметра. В поперечном сечении цилиндры только так плотно упакованы! Из этого получится не очень полезный композит, потому что смолы едва хватит, чтобы скрепить его. Практически диапазон составляет от 0,2 до 0,7, что все еще довольно большой диапазон.

И метод обработки тоже имеет значение — pre-preg в автоклаве будет иметь более высокую объемную долю, чем те же материалы, уложенные вручную только с роликом для уплотнения.Вот некоторые типичные объемные доли волокна для разных типов укладки:

- Открытая формовка: 20-40%

- Влажная упаковка в вакуумных мешках: 40-55%

- Инфузия: 40-55%

- Предварительная подготовка: 50-70%

Плотность здесь имеет большое значение, поэтому Типы используемых материалов будут иметь большое влияние на относительные объемные доли волокна. Углеродные волокна имеют более низкую плотность, чем стекло, поэтому для данной массовой доли волокна — скажем, 50% — объемная доля волокна будет намного выше для углерода (40%), чем для электронного стекла (30%).Таким образом, при той же объемной доле волокна многослойные стекловолокна будут иметь более высокое относительное содержание волокна по массе. Углеродные волокна, как правило, меньше в диаметре, чем электронное стекло, поэтому упаковка может быть более плотной, что дает более высокую объемную долю.

Оценка толщины ламината

Зная приблизительную объемную долю волокна, можно довольно точно оценить толщину ламината. Чем выше объемная доля волокна (отныне FVF!), Тем меньше смолы в ламинате и тем тоньше он будет.В таблице ниже показано, как 1000 г электронного стекла при FVF 0,5 на 0,1 мм тоньше, чем те же 1000 г материала с FVF 0,4.

Они являются линейными и, за исключением очень тонких ламинатов, должны оставаться достаточно точными. Вы можете оценить, что 10 000 г углерода при 0,5FVF будут иметь толщину 11 мм. Для настоянного угля и угля до прегара я всегда использовал правило «1000 г на миллиметр» для оценки — и оно обычно довольно близко. Ожидайте вариаций типов тканей и обработки.

Углерод ведет себя так же, но диаграмма показывает более высокий общий диапазон FVF для углерода. Я работаю над их оценками для более широкого диапазона объемных фракций волокон и материалов!

Направленность волокна

Для данной пластины — или жгута, пряжи или даже отдельного волокна — свойства композита зависят от направления волокна. В направлении волокон композит значительно выиграет от механических свойств волокна.Поскольку направление нагрузки отклоняется от направления волокна, волокно становится менее важным. В конце концов, всю работу делает просто матрица из смолы!

Представьте себе жесткость, например … вот посмотрите, как воображаемое волокно влияет на ламинат под нагрузкой. Когда угол нагрузки изменяется относительно оси волокна, доля потенциальной жесткости резко падает — быстро!

Квазиизотропный ламинат — «Черный алюминий»

Определение: ламинат с одинаковым весом волокна, направленным в каждом направлении, обычно ограниченным каждые 30, 45 или 60 градусов.

Одна из замечательных особенностей волоконного армирования в композитах заключается в том, что вы можете направлять их в любом направлении — сосредотачивая силу деталей на выравнивании нагрузок. Иногда вам просто нужна композитная панель с одинаковой прочностью во всех направлениях — и это на самом деле довольно сложно. Инженеры и дизайнеры обычно добиваются получения этих «квазиизотропных» ламинатов, укладывая слои одинаково во всех направлениях. Поскольку слои не могут быть бесконечно тонкими — невозможно получить одинаковое количество волокон на каждой степени ламината — так что вы приблизительно!

При приращении 45 градусов приблизительного волокна в каждом направлении достаточно, чтобы дать однородную «прочность» (или жесткость, или что-то еще) в любом направлении.Этот график представляет собой кривую направленности волокна сверху, отраженную относительно оси и повернутую на 45 градусов.

Волоконно «Часы»

Представьте, что вы кладете слои материала на (12-часовой) циферблат. Ориентация волокна под нулевым градусом будет иметь ориентацию от 6 до 12. 90 градусов будет от 9 до 3. Вы можете просто уложить половину волокна под углом 0 градусов, а половину волокна под углом 90 градусов — и вы получите ламинат, который будет иметь одинаковую прочность в обоих направлениях, но если вы потянете его в В направлении с 4:30 до 10:30 вы будете прикладывать нагрузку под углом 45 градусов к обеим стопкам волокон, и ни один из них не сможет справиться с этой нагрузкой.Решение: применяйте стеки с шагом 45 градусов, а не с шагом 90 градусов! Итак, теперь у ваших часов материала каждый: с 6 до 12, с 9 до 3, с 10:30 до 4:30 и с 7:30 до 1:30. И теперь волокно расположено относительно близко (минимум 22,5 градуса) к любому потенциальному направлению нагрузки. И нам лучше перевести это на углы ориентации волокон и прекратить использовать циферблат для справки!

Типичные «оптоволоконные часы», которые вы можете увидеть на чертеже. Что вы можете нарисовать, чтобы убедиться, что вы правильно ламинируете свою деталь!Итак, как мы там немного обсуждали, основной квазиизотропный («квази», потому что это только приближение в одной плоскости — в отличие, скажем, от алюминия) ламинат может иметь равное количество волокна на каждом шаге волокна на 45 градусов. «Часы» — вот так: 0, + 45,90, -45.

Если можете, то приращение угла можно уменьшить до 30 градусов: 0,30,60,90,120,150 — или другого произвольного числа. Общая толщина панели должна составлять полные комбинации стопок «QI» — потому что, если вы оставите некоторые из них в последней стопке, в ламинате будет неравное количество волокон во всех направлениях! А поскольку порядок укладки имеет значение, а слои могут иметь общее влияние на стабильность ламината, теперь мы рассмотрим идею «сбалансированного» и «симметричного» ламината.

Симметричный и сбалансированный ламинат

Расположение определенного слоя в ламинате влияет на то, как он влияет на поведение композита. Как и в случае с бутербродом, вы можете сложить слои любым количеством способов. И нет ничего, что говорило бы, что хлеб должен быть снаружи!

Симметричный

Определение: ламинат, симметричный относительно своей нейтральной оси, имеющий зеркальное отражение веса и ориентации волокон.

Представьте, что вы очень специфический производитель бутербродов и всегда кладете сыр прямо в середину (нейтральная ось) ваших бутербродов.Выходя из сыра, вы кладете один и тот же ингредиент на каждую сторону, сохраняя симметрию относительно сыра — я имею в виду «нейтральную ось». Так что, если вы в следующий раз добавите помидор в бутерброд, по обе стороны от «слоя» сыра будет аккуратный слой помидора. Затем, возможно, несколько солений — полоски аккуратно нарезанного маринада по обе стороны от помидора, затем салат по обе стороны от маринада — и, наконец, два ломтика хлеба, покрытые спредом — так что спред встречается с салатом.

Этот сэндвич «симметричен» — каждый ингредиент симметричен сыру посередине.Сверху у нас есть последовательность укладки, которая выглядит так:

- Хлеб — верх

- Спред

- Салат

- Рассол

- Помидор

- Сыр — это нейтральная ось!

- Помидор

- Рассол

- Салат

- Намазка

- Хлеб — дно

Приготовление этого сэндвича, начав с сыра и пытаясь скрепить все вместе, было бы грязным процессом. Вы, как очень привередливый производитель бутербродов, составите этот список и начнете с самого низа (хлеб) и аккуратно добавите каждый слой.Возможно, вы укажете толщину спреда (в граммах на квадратный метр), а затем ориентацию солений — ну конечно же!

Итак, теперь, когда мы открыты для укладки наших материалов симметрично относительно средней нейтральной оси, я предполагаю, что этот тип стопки часто используется при проектировании композитных ламинатов. Такие ламинаты называют «симметричными». По мере отверждения смолы часто сжимаются или слегка меняют форму. Волокна сдерживают это изменение формы больше в том направлении, в котором они направлены, чем в других направлениях.Ламинат с двумя слоями однонаправленного волокна, расположенными под углом 90 градусов друг к другу, очень легко может выглядеть как картофельные чипсы — он определенно не останется плоским!

Вот видео о том, что происходит, когда ваши ламинаты не симметричны: Образец ламината № 34: Асимметричный препрег Carbon

Сбалансированный

Определение: ламинат, в котором каждому слою, отличному от 0 или 90, соответствует слой равного веса в противоположной (под углом 90 градусов) ориентации.

Теперь, если бы в дополнение к балансировке каждый слой, не равный 0 или 90 градусов, был смещен равным слоем в «противоположном» направлении, ламинат был бы «сбалансированным», а также симметричным.Таким образом, в сбалансированном ламинате все слои, отличные от 0 или 90 градусов, появляются попарно! Вот ламинат, который НЕ сбалансирован:

- 200 г Карбон, 0/90

- 300 г Карбон Однонаправленный при +45 (этому слою соответствует другой такой же слой, а не «противоположный» или -45.)

- — нейтральная ось —

- 300 г Углерод Однонаправленный на +45

- 200 г Карбоновый тканый на 0/90

Вот пример сбалансированного ламината — с весом слоев и ориентацией волокон, но НЕ симметричным:

- 200 г Углеродная ткань на 0/90

- 300 г Углерод Однонаправленный при +45

- 300 г Углерод Однонаправленный при -45

- — нейтральная ось —

- 300 г Углерод Однонаправленный при +45

- 300 г Углерод Однонаправленный при -45

- 200 г Carbon Woven at 0/90

Теперь, немного изменив порядок штабелирования, можно получить оба варианта:

- 200 г Углеродная ткань на 0/90

- 300 г Углерод Однонаправленный при +45

- 300 г Углерод Однонаправленный при -45

- — нейтральная ось —

- 300 г Карбон Однонаправленный при -45 (просто перевернул эти + и — 45 слоев быть симметричным относительно нейтральной оси)

- 300 г Углерод Однонаправленный при +45

- 200 г Углеродистый тканый при 0/90

Но он не квазиизотропный — или даже близко! У вас есть 600 г волокна в направлениях +/- 45 и 200 г в направлениях 0 и 90.

Несбалансированные ламинаты (в основном однослойные / без сердцевины) могут вызывать коробление и сдвиг в ламинате. Иногда это нормально, но в целом этого лучше избегать. В случае сомнений — спросите инженера!

Сбалансированный, симметричный и квазиизотропный!

Идеальный ламинат для квазиизотропной пластины также должен быть сбалансированным и симметричным. Иногда это сложно выполнить, учитывая потребность в готовой толщине, толщине слоя и количестве слоев в стопке QI (квазиизо).Каждый слой влияет на толщину, вес волокна и ориентацию волокна. Иногда это невозможно согласовать в панели, отвечающей всем требованиям. Часто можно использовать материал полотняного или саржевого переплетения, потому что он сам по себе сбалансирован и самосимметричен, поскольку волокна основы и утка в среднем расположены вокруг нейтральной оси ткани. С однонаправленным слоем справиться может быть сложнее, потому что каждый слой указывает только в одну сторону. Некоторые материалы не являются самосимметричными, например атласные ткани или сшитые не обжимные ткани, поэтому, если вы привередливы, обратите внимание на…

Вот пример из образца ламината №4 сбалансированного, симметричного и почти QI ламината.Из-за доступных значений веса и толщины волокна это не совсем QI, но оно сбалансировано! Если бы мы хотели 3,2-миллиметровую панель, то было бы нормально поместить туда еще 200 г ткани посередине и по 800 г материала в каждом из четырех направлений.

А вот образец ламината №19 — полностью сбалансированный ламинат QI в электронном стекле, который отлично работает:

Вы можете видеть, что ламинат симметричен относительно слоя 3. Вес слоев «0/90» (6 + 12 + 6 = 24) равен весу слоев «+/- 45» (12 + 12 = 24), поэтому ламинат одновременно сбалансирован и QI.Если вы хотите восхищаться каждой маленькой деталью, вы будете обеспокоены тем, что сшитое двойное смещение / биаксиальное само по себе не является симметричным — так что это требует либо пристального внимания к переворачиванию слоев, либо более низких стандартов суетливости! В любом случае это не совсем симметрично, потому что средний двухосный слой не симметричен. Самосимметричны только полотняного и саржевого переплетения и однонаправленная арматура.

Еще больше впереди!

Эта статья будет хранилищем расчетов и основных «чисел», используемых для описания композитов и ламинатов с инженерной точки зрения.Это только начало! Пожалуйста, дайте мне знать, если что-то не так или если вы обнаружите ошибки. Я НЕ инженер по композитам!

Когда вы начнете заниматься разработкой композитов, вы быстро столкнетесь с какой-нибудь линейной алгеброй. Классическая теория ламината переполнена матрицами, и я не тот парень (пока!), Чтобы пойти туда с вами. К счастью, есть много книг, статей и инженеров, которые могут вам помочь.

Ламинат: Расчет площади пола | KRONOTEX Руководство для ламината

Определить, сколько ламината необходимо для покрытия пола, очень легко, но иногда это бывает непросто.Если комната имеет сложную геометрию, можно обмануть. Поэтому мы собрали здесь несколько советов, которые помогут вам избежать покупки слишком большого количества ламината или, что еще более раздражает, недостаточного количества ламината.

Расчет необходимого количества ламината

В идеале вы можете использовать план дома или квартиры для расчета площади данной комнаты.Но если этот вариант недоступен, вам придется достать рулетку и сделать это вручную. Проще всего, когда комнаты прямоугольные или квадратные — тогда нужно только измерить длину и ширину и умножить их. Законченный!

Если у вас есть комната с утопленными углами, нишами, эркерами или подобными элементами, это лишь немного сложнее: отдельно измерьте каждую часть, а затем сложите их.

Рекомендуем покупать на 10% больше расчетной площади с учетом брака.Сюда входят обрезки и куски панелей, которые больше нигде нельзя использовать. А если у вас есть особенно необычные комнаты с острыми или тупыми углами, много дверей или отопительных труб, приобретите еще больше — скорее всего, вам это понадобится.

Ламинат выпускается упаковками по несколько панелей в каждой. Точное количество панелей может меняться, как и их размеры, в зависимости от декора и толщины. Как правило, общее количество квадратных метров указывается на внешней стороне упаковки.Эта информация поможет вам быстро определить, сколько упаковок вам понадобится для вашей комнаты.

Рекомендуется сохранить все оставшиеся панели и плинтус на случай, если в дальнейшем потребуется ремонт. Здесь вы найдете информацию о том, как хранить ламинат.

Сколько метров плинтуса мне нужно?

Необходимое количество плинтуса зависит от окружности помещения.Просто измерьте длину каждой секции стены, на которой потребуется плинтус, включая все углы и ниши. Оставляйте только дверные проемы. В случае плинтуса также рекомендуется добавить 10%, чтобы учесть отходы.

Инструменты расчета

В конце описания каждого декора на сайте KRONOTEX вы найдете инструмент для расчета.Просто введите цифры в своей комнате, чтобы узнать ее площадь и количество пакетов ламината, которые вам понадобятся.

В качестве альтернативы вы можете рассчитать площадь и окружность в KRONOTEX Floorstudio. Просто нажмите кнопку слева, чтобы получить информацию, а затем выберите «Оценить количество». Здесь вы можете узнать не только квадратные метры, но и необходимое количество упаковок выбранного вами ламината.

4.1.6. Прочность ламината — Abbott Aerospace Canada Ltd

Ссылка: Эбботт, Ричард. Анализ и проектирование композитных и металлических конструкций летательных аппаратов, 3-е издание, 2019 г.

4.1.6.1. Определение поведения плоского элемента ламината

Прочность любой конструкции может определяться двумя способами — анализом или тестом. Цель анализа — предсказать производительность в реальном жизнь. Реальная производительность надежно предсказывается точным тестированием.

Есть несколько отличных общедоступных праймеров для анализа композитов, включая раздел 4 (MIL-HDBK-17F Vol 3, 2002).

Этот раздел в значительной степени основан на (NASA-RP-1351, 1994). Автор рекомендует читателю ознакомиться с данным документом отдельно. Представленный здесь материал является кратким изложением справочного материала.

Большинство существующих референций сконцентрируйтесь на классическом методе ламината, который является основным физическим модель, лежащая в основе большинства методов анализа.

Целью этого метода анализа является преобразование физических характеристик ламината в стандартный метод описания жесткости панели, то есть идеализированный 2D-элемент — эта форма описания жесткости называется матрицей ABD и выражается в следующей форме :

Рисунок 4.1.6‑1: Матричное уравнение ABD для плоского ламинатного элемента ( NASA-RP-1351, 1994)

Перевернутая форма матрицы может использоваться для определения деформаций, возникающих в результате приложенных нагрузок и моментов.

Рисунок 4.1.6-2: Обратное матричное уравнение ABD для плоского ламинатного элемента ( NASA-RP-1351, 1994)

Где:

N — нагрузки, M — моменты (выраженные в потоке или нагрузке / моменте на единицу длины), ε — деформации и K — кривизны. A ij представляет жесткость на растяжение и сдвиг, B ij представляет жесткость муфты на растяжение-изгиб и D ij представляют собой жесткости на изгиб и кручение.

Приложенные нагрузки и потоки момента определяются следующим образом:

Рисунок 4.1.6-3: Определения и направления нагрузки и момента (потока)Хорошее объяснение терминов матрицы жесткости дано в (MIL-HDBK-17F, том 3, 2002):

Матрица жесткости A ij в уравнении 4.3.2 (n) равна не зависит от LSS (система укладки ламината). Инверсия матрицы жесткости [ABD] дает матрицу соответствия [A’B’D ’]. Эта инверсия необходима в для расчета деформаций и кривизны с точки зрения нагрузок и моментов.Инверсия приводит к соотношению между LSS и соответствие растяжению / сдвигу. Однако это соотношение устраняется, если ламинат симметричный.

Ненулевые значения A 16 и A 26 указывает на наличие удлинения / сдвига. сцепление (например, продольные нагрузки приводят как к растяжению, так и к сдвигу) штаммов). Если ламинат сбалансирован, значения A 16 и A 26 становятся равными нулю, исключая сцепление растяжения / сдвига.

Ненулевые значения B ij указывают на наличие связи между кривизной изгиба / скручивания и нагрузками растяжения / сдвига. Традиционно эти муфты подавлялись для большинства приложений, выбирая LSS, который минимизирует значения B ij . Все значения B ij становятся нулевыми для симметричных ламинатов. Причины для проектирования с использованием симметричных ламинатов включают требования структурной стабильности размеров (например,g., изгиб, деформация из-за воздействия окружающей среды), совместимость конструктивных элементов в соединениях и невозможность испытания на допустимую прочность образцов, которые имеют значительные значения B ij . В целом значения D ij являются отличен от нуля и сильно зависит от LSS. Средняя жесткость панели на изгиб, жесткость на кручение и коэффициент Пуассона при изгибе могут быть рассчитаны на единицу ширины с использованием компонентов соответствия матрица [A’B’D ’].

1 / D ’ 11 = гибка жесткость относительно оси Y

1 / D ’ 22 = гибка жесткость относительно оси x

1 / D ’ 66 = крутильный жесткость относительно оси x или y

-D ’ 12 / D’ 11 = изгиб Коэффициент Пуассона

Термины D ’ 16 и D’ 26 также должны быть включены в расчеты, относящиеся к кривизне средней плоскости к моментам, кроме случаев, когда учитывая особый класс сбалансированных несимметричных ламинатов.

Ненулевые значения D 16 и D 26 указывает на наличие изгиба / скручивания связь. Эти условия исчезнут только если ламинат сбалансирован, и если для каждого слоя, ориентированного на + θ выше промежуточная панель из ламината, имеется идентичный слой (по материалу и толщине) ориентирован на -θ на равном расстоянии от средней плоскости. Такой ламинат не может быть симметричным, если он не содержит только 0 o и 90 o слоев.Связывание изгиба / скручивания можно свести к минимуму за счет чередование расположения слоев + θ и -θ через LSS.

Матричное уравнение ABD может быть инвертированный и решенный для деформации для данного набора нагрузок и моментов, как показано на Рисунок 4.1.6‑2.

Базовую жесткость ламината (значения матрицы ABD) можно рассчитать с помощью следующей таблицы:

После определения матрицы жесткости ABD основные деформации могут быть рассчитаны с помощью этой электронной таблицы.

4.1.6.2. Измерение прочности ламината

Измеренная прочность композитного ламината а то, как его сравнивают с критериями неудач, — яблоко раздора. Широкий существует множество мнений относительно наилучшего и наиболее точного способа анализа композитные конструкции.

Цель любого анализа — определить нагрузку, при которой конструкция выходит из строя, место разрушения и режим разрушения.

Существует два разных подхода к анализу напряжений в волокнистом ламинате: один заключается в рассмотрении каждого слоя внутри ламината и разработке индекса разрушения (общие методы — Цай-Ву или Хилл) для каждого слоя внутри ламината, это называется напряжением пластинки. подход .Разрушение одного слоя вызывает внезапное перераспределение внутренней нагрузки, которое приведет к разрушению ламината. Это подход, основанный на напряжениях, при котором нагрузка, прикладываемая к конкретному слоистому материалу, должна распределяться на каждый слой по толщине ламината с учетом направления нагрузки по отношению к ориентации слоев. Это дает график напряжений на каждом слое по толщине, который выглядит следующим образом:

Рисунок 4.1.6-4: Типичный график зависимости толщины слоя от напряжения слояВ следующей таблице рассчитывается индивидуальное напряжение в каждом слое ламината и запас прочности на основе ряда индексов разрушения.

Затем можно создать запас прочности для каждого слоя; Полная формулировка критериев отказа Цай-Ву выглядит следующим образом:

Хотя это кажется сложным, несколько проверок Tsai-Wu на каждом слое ламината, в каждом месте анализа можно легко управляться с помощью электронных таблиц или постпроцессоров конечных элементов.

Разрушение из-за напряжения «слой за слоем» Этот подход обычно не используется при расчете размеров и анализе конструкции самолета. Этот потому что трудно сопоставить фактическое разрушение поврежденных композитных ламинатов с критерий стрессового разрушения отдельного слоя.

Второй подход к анализу, который в качестве основной конструкции планера чаще всего используется ламинат . деформационный подход . В этом методе пиковая деформация ламината определяется анализом и сравнивается с деформацией допустимо для конкретной конфигурации ламината, определенной испытанием.

Классическая теория ламината, та же теория, которая используется для распределения нагрузок и моментов в каждом слое для подхода к послойному анализу напряжений, предполагает, что деформации в ламинате сохраняют плавное линейное распределение.Необходимо, чтобы ламинат действовал как когерентное поперечное сечение при реагировании на нагрузку. Ступенчатое изменение деформации в точке по толщине означает межламинарное разрушение.

Большинство компаний, разрабатывающих композитную конструкцию для основного планера. приложения используют деформационный подход. Это потому, что тестирование можно проводить разработка допустимых деформаций ламината, которые учитывать производственные дефекты и повреждения в процессе эксплуатации. Это необходимо для показать соответствие с FAR 23.573 и 25.573.

В первичной конструкции уровень повышения напряжения, который используется для составного анализа, определяется правилами сертификации воздушных судов и принимается как ударное повреждение до уровня «BVID» (едва видимое повреждение). Сертифицируемая прочность ламината для первичной структуры обычно определяется с помощью испытания «сжатие после удара».

Рисунок 4.1.6-5: Уровни энергии удара и относительная видимость ( FAA-H-8083-25A, 2008)

Невидимые, или BVID, или дефекты, которые не могут быть обнаружены во время производственных и сервисных инспекций, должны выдерживать предельную нагрузку и не ухудшать работу воздушного судна на протяжении всего срока его службы. (DOT / FAA / AR-02/121, 2003)

Обратите внимание, что невидимые удары могут вызвать повреждение через толщина ламината, см. Рисунок 4.1.6‑5. Этот уровень повреждения должны выдерживать предельную нагрузку.

Реалистичная испытательная оценка повреждений при ударе требует надлежащего учета деталей конструкции и граничных условий. При использовании процедуры визуального осмотра вероятное повреждение от удара на пороге надежного обнаружения называется едва видимым повреждением от удара (BVID).При выборе мест ударов для обоснования статической прочности следует учитывать критичность местных структурных деталей и возможность осмотра места. Размер и форма ударных элементов, используемых для обоснования статической прочности, должны соответствовать вероятным сценариям повреждений в результате удара, которые могут остаться незамеченными в течение всего срока службы воздушного судна. (AC20-107B, 2009 г.)

Чтобы определить прочность ламината BVID, на стандартный размер панели воздействуют стальными ударными элементами типичной геометрии (производными от предметов в процессе производства и эксплуатации, которые с наибольшей вероятностью могут быть источником повреждений — инструменты, град и т. Д.) До точки, где повреждение просто визуально обнаруживается (существуют установленные критерии видимости повреждений), эти панели затем помещаются в испытательное приспособление, и сжимающая нагрузка прилагается до разрушения.Полученная прочность на сжатие является основой прочности материала, используемой при конструктивном обосновании. Этот тип испытаний называется испытанием на сжатие после удара или CAI.

Рисунок 4.1.6-6: Испытательное приспособление CAI ( NASA / TP-2011-216460, 2011)

Прочность любой конструкции в нетронутое состояние называется «остаточной прочностью». Композитный ламинат хрупкий по сравнению с металлической структурой (отсутствие пластичности) и, следовательно, повреждения, дефекты и другие особенности, повышающие напряжение / деформацию, должны быть учтены в статике анализ способами, которые не учитываются при статическом анализе металла структура.

В процессе сертификации разные уровни повреждения Осмотр планера и определение остаточной прочности. Это отчасти причина для принятия подхода «пирамиды» или «строительного блока» к обоснование структур путем тестирования, анализа и сопоставления два.

Разработчик самолета (г. заявитель на сертификат типа) должен продемонстрировать адекватный уровень понимание прочности и долговечности выбранного материала и результаты их обработки (хранение, обращение, укладка, отверждение и т. д.) и система качества в сочетании с функциями внутри планера.

Применяется подход с прогрессивными строительными блоками, позволяющий разработчику распознавать потенциальные проблемы и устранять их на самой ранней стадии процесса разработки продукта.

Рисунок 4.1.6‑9: Принципиальная схема уровней расчетной нагрузки в зависимости от категорий серьезности повреждений ( AC20-107B, 2009)

Большая часть проведенного анализа находится на предельном уровне для повреждений BVID и использует пределы деформации, разработанные тестами CAI или другими испытания для демонстрации остаточной прочности на сжатие структура.

Значения прочностиCAI обычно являются наиболее консервативные допустимые значения с учетом общих особенностей и недостатков ламинат. (См. Рисунок 4.1.6‑10). Если ламинат разработан с использованием значений прочности CAI, анализ продемонстрирует адекватную прочность для всех менее важных функций и недостатки. Это может значительно упростить анализ конструкций, но обеспечивают более тяжелую и надежную конструкцию, чем альтернативный метод.

Рисунок 4.1.6-10: Сравнение влияния на прочность различных дефектов и характеристик ламината ( NASA-NAS1-19347, 1997)

Рисунок 4.1.6-10 показывает, что из всех особенностей, недостатков и событий; ударное повреждение имеет решающее значение. Критическим показателем прочности волокнистых ламинатов является сжатие, поскольку в этом режиме разрушения преобладает прочность матрицы. Это причина, по которой испытание на сжатие после удара (CAI) используется в качестве основного показателя прочности ламината, это комбинация режима критического нагружения с критическим состоянием ламината. В целом, все остальные режимы загрузки и функции могут быть переданы путем сравнения.

Некоторые хорошие общие данные для квазиизотропных углеродных ламинатов приведены в (MIL-HDBK-17F, том 3, 2002), раздел 4.11.2. Если репрезентативная взаимосвязь между прочностью CAI и размером повреждений и энергией удара показана графически:

Рисунок 4.1.6-11: Остаточная прочность (выраженная как напряжение разрушения) для увеличения размера повреждения ( MIL-HDBK-17F Vol 3, 2002)

Рисунок 4.1.6-12: Остаточная прочность (выраженная как деформация разрушения) для увеличения энергии удара ( MIL-HDBK-17F Vol 3, 2002)

Стоит отметить, что в предыдущем исследовании автор обнаружил для одной системы материалов, для которой предел деформации ETW (Extended Temperature Wet) CAI 3200με для квазиизотропного углеродного волокна (эпоксидная смола) был эквивалентен уровню напряжения по Мизесу примерно 25 фунтов на квадратный дюйм для изотропного материала с тем же жесткость.Это в целом согласуется с уровнем напряжения CAI на рис. 4.1.6-11 для 2-дюймовой ширины. поврежденный регион.

Другой источник дает силу CAI с точки зрения деформации, это в целом согласуется с допустимым CAI 3200με. Эта ссылка дает меньшее значение, чем 3200με. Эта диаграмма предназначена для нетканого материала UD или ленты. Тканые изделия обычно показывают более высокие значения прочности CAI:

Рисунок 4.1.6-13: Значения деформации CAI для различных уровней энергии удара для ламината ленты UD ( NASA-NAS1-19347, 1997)

Размер ударного элемента и энергия удара для создания BVID являются функцией «Документа сценария повреждения», созданного OEM-производителем композитной структуры (Исходный Производитель оборудования) в процессе сертификации.Цель этого документ должен изучить среду угрозы повреждения, которую конструкция подвергается воздействию на протяжении всего жизненного цикла конструкции — от укладки и Лечу к сборке и обслуживанию. В этом документе будут перечислены все возможные типы может повредить самолет.

Эти потенциальные угрозы повреждения можно разбить на следующие категорий:

- Производство

- Обработка багажа

- Обломки шин и камни от шасси

- Град в полете

- Град на земле

- Повреждения вокруг область двери

- Удар молнии

- Проникновение воды

- Вытекание воздуха

- Взрыв ротора

- Возгорание двигателя

- Разделение самолетов компоненты в полете

- Столкновение с птицей

Эти типы повреждений могут возникать на разных уровнях серьезности (см. рисунок 4.1.6‑9) и одна категория повреждений потенциально может произойти в любом из 3 уровня (требование предельной остаточной прочности, требование предельной остаточной прочности или продолжение безопасного полета).

Часто задаваемые вопросы

Почему ламинат сжатие критично? Почему не напряжение?

Композитный ламинат при сжатии зависит от полимерной матрицы. за его силу. При растяжении нагрузка воспринимается волокнами (при условии, что инженер выровнял достаточное количество волокон в направлении первичной нагрузки).Волокно во много раз прочнее полимерной матрицы.

Развитие / рост повреждений в слоистых материалах с матрицей / волокнами происходит в основном через матрицу, а не из-за разрыва волокон.

Как работает Допустимые значения CAI (сжатие после удара) помочь с ростом повреждений при сжимающих нагрузках?

Между конечным CAI существует установленная взаимосвязь. прочность ламината и отсутствие роста повреждений при нормальном уровне эксплуатации нагрузки.