Приспособление Улитка для гибки завитков методом холодной ковки

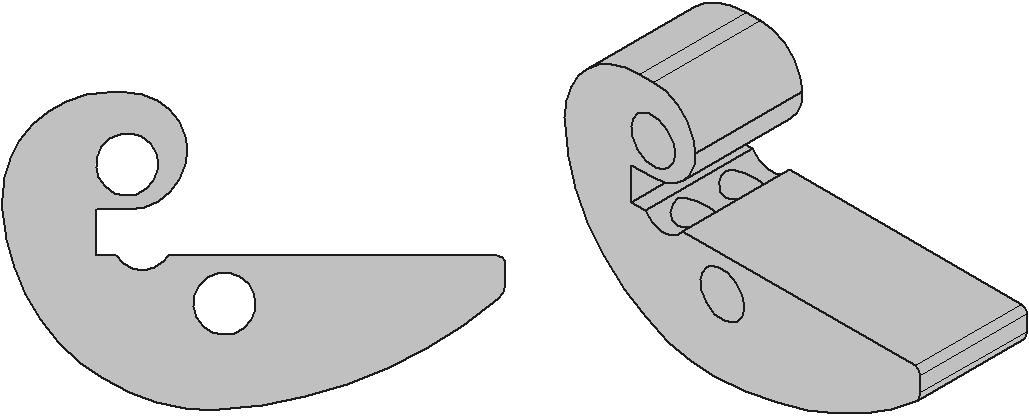

Приспособление предназначено для изготовления элементов “завиток”, “волюта”, “запятая” из металлопроката.

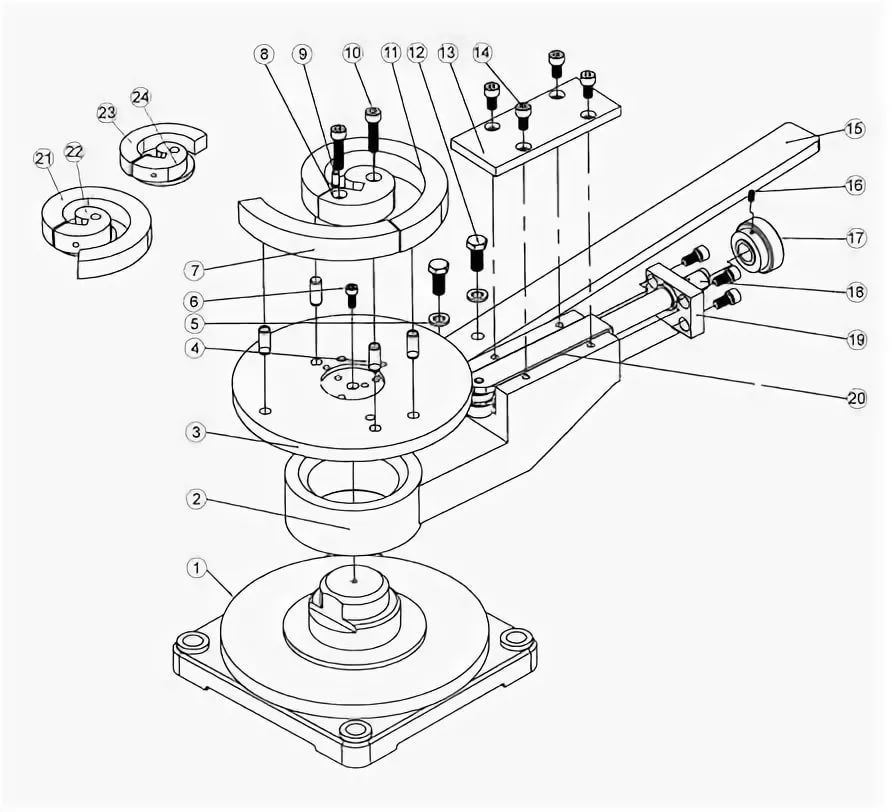

Инструмент для гибки завитков располагается в горизонтальной плоскости, что позволяет изготавливать элементы больших диаметров (до 500 мм) в несколько оборотов.

Станок для гибки завитков

Обратите внимание, чтобы получить полноценный станок для изготовления завитков ПГУ устанавливается на приводы Д-1, Д-УКГБ или Д2С. Разнообразие получаемых изделий достигается сменными шаблонами улиток. Пролистав страницу ниже, Вы можете выбрать и купить улитку для холодной ковки в соответствии с Вашими задачами.

Узнать цену

Оставьте свои данные и мы дадим вам ответ максимально быстро.

Паспорт.pdf

Внимание акция!!!

Сэкономим ваше время.

Подберем оптимальный вариант.

Позвоните нам:

+7 (909) 082-88-92

WhatsAPP, Viber

Дополнительная комплектация

Артикул / Название

Что делает / Описание

Заготовка

БЛ-420

Штамп «Улитка» БЛ-420

Штамп предназначен для изготовления элементов «бублик», «доллар», «запятая» диаметром до 500 мм (длина заготовки 3200 мм). |

Приспособления для завитков

УДЛ

Приспособление для догибания лапки

Приспособление для догибания лапки элемента «доллар». |

круг, квадрат: 6-16 мм.

П-ОЗ

Приспособление обратный загиб

Предназначено для предварительной подготовки заготовки перед изготовлением элемента «обратный загиб» из металлопроката квадратного и круглого сечения от 6 мм до 16 мм. |

круг, квадрат: 6-16 мм.

Штамп «Улитка» с нераскатанным окончанием

УБЛ

Штамп «Улитка» – УБЛ

Предназначен для изготовления элементов «доллар»,»бублик»,»запятая» без оттяжки лапки. |

круг, квадрат: 6-12 мм,

проф. труба: 15*15, 20*20 мм.

Штампы «Улитка» с раскатанным окончанием

Предназначен для изготовления элемента «доллар»,»бублик»,»запятая».

Предварительные работы: необходимо раскатать кованое окончание. Воспользуйтесь эксцентриковыми вальцами на блоке МКБ, УКГБ или КРБ.

Бублик арт. М0

Бублик

Доллар

Завиток

Запятая

Спираль

М2

Штамп «Улитка» — М2

Внутренний размер завитка 80*40 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

М1

Штамп «Улитка» — М1

Внутренний размер завитка 67*54 мм. |

круг, квадрат: 6-16 мм

проф. труба: 15*15, 20*20 мм.

М0

Штамп «Улитка» — М0

Предназначен для изготовления завитков минимального диаметра без прямого участка. Внутренний размер завитка от 53*32 до 95*125 мм. |

круг, квадрат: 6-14 мм,

проф. труба: 15*15, 20*20 мм.

У

Штамп «Улитка» Универсальная

Предназначен для изготовления завитков из металлопроката квадратного и круглого сечения от 6 мм до 16 мм различной длины и внутренним размером 120*115 мм. |

круг, квадрат: 6-16 мм.

Штампы «Улитка» с окончанием «обратный загиб»

Для получения элементов «доллар»,»бублик» ,»запятая» с окончанием «обратный загиб» необходимо его предварительно подготовить.

Бублик с обратным загибом

Доллар с обратным загибом

Запятая с обратным загибом

ОЗ-2

Штамп «Улитка» – ОЗ-2

Чтобы работать на ОЗ-2 нужно подготовить загиб на специальном приспособлении П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-5

Штамп «Улитка» – ОЗ-5

Заготовку необходимо подготовить на П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-4

Штамп «Улитка» – ОЗ-4

Необходима предварительная подготовка загиба на П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-3

Штамп «Улитка» – ОЗ-3

Заранее подготовить загиб на приспособлении П-ОЗ. |

круг, квадрат: 6-16 мм.

Штампы «Улитка» с окончанием «плотный завиток»

На штампах можно изготовить различные конфигурации элементов «доллар», «бублик» ,»запятая». Для подготовки плотного завитка необходимо Приспособление Плотный Завиток (ППЗ).

ПЗ-2

Штамп «Улитка» – ПЗ-2

Внутренний размер завитка элемента 45*70 мм. |

круг, квадрат: 6-14 мм.

ПЗ-1

Штамп «Улитка» – ПЗ-1

Внутренний размер завитка элемента 80*40 мм. |

круг, квадрат: 6-14 мм.

Технические характеристики ПГУ

| Размеры сечения заготовки: | |

| — квадрат | 6х6, 8х8, 10х10, 12х12, 14х14, 16х16 мм. |

| — круг | 6, 8, 10,12, 14, 16 мм. |

| — профильная труба | 15х15, 20х20 мм. |

| — полоса | 40х4, 20х4, 12х6 мм. |

| Габариты | 500х600х330 мм. |

| Масса: | 57 кг. |

Доставка в Москву, по России и зарубежью

Доставляем в Москву, Тюмень, Нижний Новгород, Самару, Казань, Киев, Екатеринбуг, Волгоград, Воронеж, Ростов-на-Дону, Новосибирск, Ижевск и другие города России — бесплатно*.

Точную стоимость доставки в Казахстан, Беларусь и другие страны ближнего и дального зарубежья вам рассчитают в отделе продаж.

* — по всем возникшим вопросам обращайтесь в отдел продаж, тел.: 8-800-500-0074 (звонок по России бесплатный).

Улитка для холодной ковки своими руками: инструкция

Главная » Станки » Для ковки » Как своими руками сделать улитку для холодной ковки

На чтение 4 мин

Содержание

- Виды устройство и принцип работы улитки

- Технические характеристики конструкции

- Изготовление простой улитки своими руками

- Как своими руками сделать улитку для холодной ковки

- Монолитная неразборная улитка

- Съемная конструкция

- Разборные улитки с вращением

Изготовить красивый забор из металлического прута по силам любому владельцу небольшой мастерской. Основными декоративными элементами, создающими рисунок полотна, являются улитки для холодной ковки, которые можно создать своими руками. Спирали различных размеров выкладываются в рисунок, прихватываются сваркой. Получаются сказочно красивые кружева из грубого металла.

Основными декоративными элементами, создающими рисунок полотна, являются улитки для холодной ковки, которые можно создать своими руками. Спирали различных размеров выкладываются в рисунок, прихватываются сваркой. Получаются сказочно красивые кружева из грубого металла.

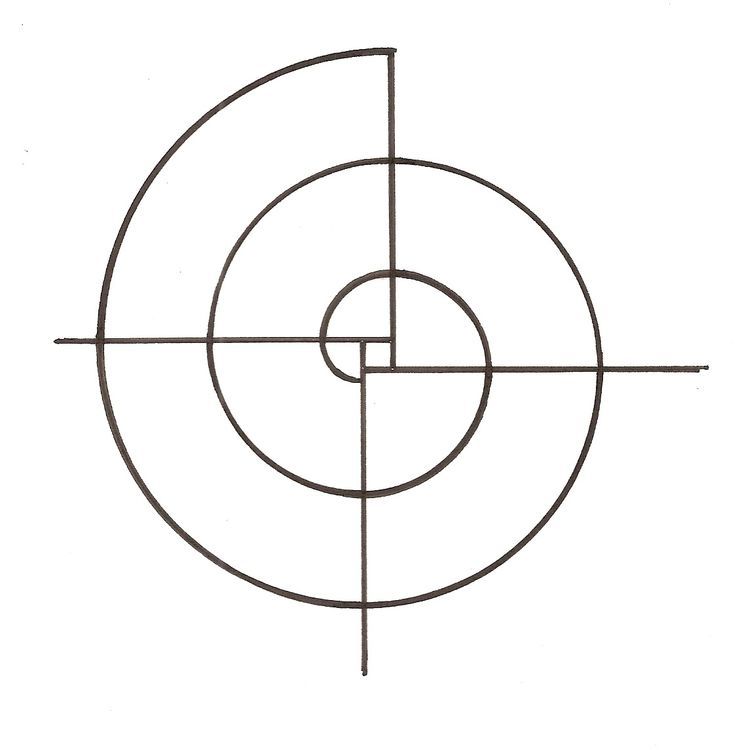

Холодная ковка выполняется на различных приспособлениях, простых по своей конструкции. Купить кондуктора сложно, проще сделать самостоятельно. Улитки изготавливаются различными способами. Каждый мастер чертит свой образец. Оптимальным является форма золотого сечения.

Улитки для холодной ковкиВиды устройство и принцип работы улитки

Спираль, полученная прутком после гибки, полностью зависит от формы и размеров кондуктора для художественной ковки. Если он неразборный, то для каждого узора нужно делать отдельный инструмент. Бывают разные виды кондукторов для художественной холодной деформации тонкого проката: от приспособлений ручной гибки, до модернизированных трубогибов. Без промышленного оборудования сделать своими руками можно только следующие виды улиток для холодной ковки:

- монолитную;

- съемную;

- разборную.

Устройство и принцип действия самодельных улиток довольно просты. Сначала конец прутка зажимается в центре спирали, а затем прокат гнут по наружной поверхности кондуктора. На простейшем оборудовании мастер с прутом ходит вокруг улитки, вручную и с помощью рычага, укладывая его в кондуктор. При использовании подвижного приспособления, используется рычаг для вращения.

Кондуктор можно располагать горизонтально и сделать приспособление со штурвалом, когда штамп будет вращаться вертикально. Холодная ковка с ручной гибкой возможна на малых сечениях прутка (до 12 мм).

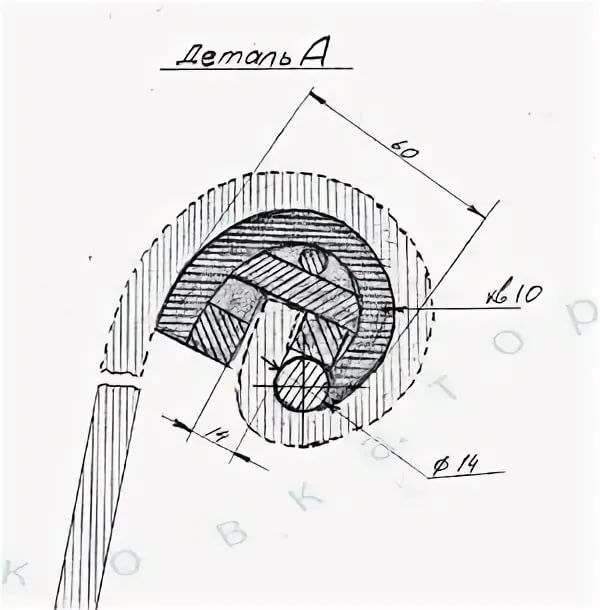

Технические характеристики конструкции

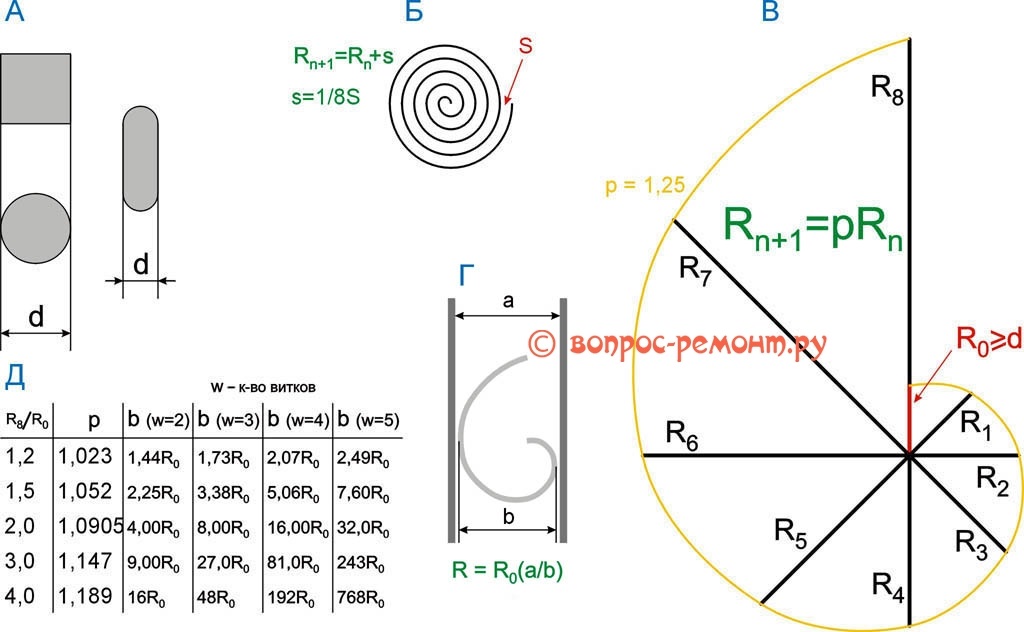

Размеры улитки для холодной деформации определяются диаметром изгибаемого проката и требуемым размером завитка. Предварительно делается эскиз рисунка кованого изделия. Разбивается на отдельные элементы. Под каждую спираль изготавливается кондуктор — улитка или любой другой.

Простейшие станки для холодной ковки имеют массивную, прочную стойку, на верхнем торце которой находится паз для фиксации пластины с кондуктором. Деформация осуществляется за счет усилия рук мастера. Он зажимает конец прутка и ходит вокруг приспособления.

Деформация осуществляется за счет усилия рук мастера. Он зажимает конец прутка и ходит вокруг приспособления.

При наличии поворотного стола и рычага, возможно изготовление улиток для проката большего сечения.

Изготовление простой улитки своими руками

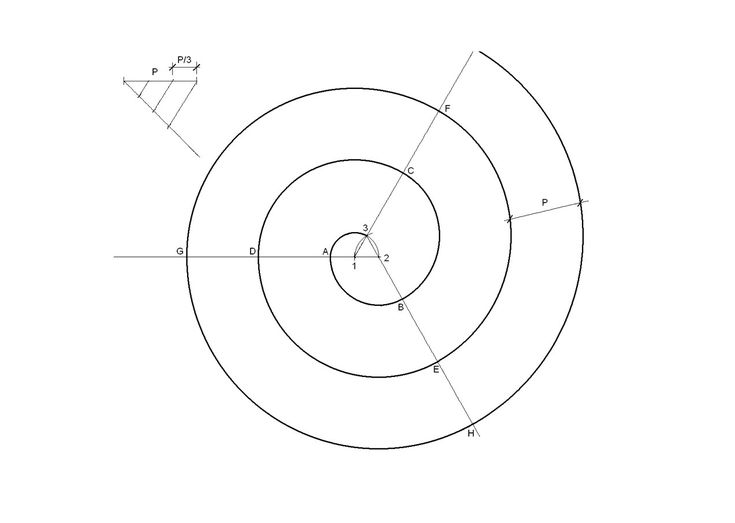

Станок улитка обычно имеет сменные кондукторы разного размера. Сначала чертится шаблон инструмента для холодной ковки. Затем по нему изготавливается улитка — кондуктор, точнее открытый штамп для навивки. Вырезается улитка нужной формы и крепится к основанию.

Наиболее эстетично выглядят спирали, изготовленные по принципу золотого сечения. Для этого надо нарисовать квадрат, со стороной равной размеру сечения прутка, для которого готовится кондуктор. Затем циркуль поочередно ставят к каждой вершине квадрата и по часовой стрелке проводят линию. Линия должна заканчиваться возле луча, на котором стоит ножка циркуля.

Как своими руками сделать улитку для холодной ковки

Сначала следует выбрать модель инструмента, затем начертить эскиз конструкции и создать шаблон будущей спирали. Исходить надо из количества деталей, которые планируется делать, их типоразмеров. Для изготовления забора вокруг собственного дома, можно использовать неразборной инструмент.

Исходить надо из количества деталей, которые планируется делать, их типоразмеров. Для изготовления забора вокруг собственного дома, можно использовать неразборной инструмент.

Монолитная неразборная улитка

Неразборной кондуктор можно за два часа изготовить в условиях гаража при наличии сварочного аппарата:

- На листе бумаги делается эскиз будущей улитки в натуральный размер.

- Из листа металла толщиной 4–5 мм вырезается полоса шириной 40 мм.

- Полоса сгибается на трубогибе, постоянно подгоняясь под шаблон. Можно использовать самодельный станок с пальцем и ограничителем движения листа на раскручивание.

- Срезать на конус полосу от первого вика до конца. Минимальный размер остается 20 мм.

- Приварить плоским торцом полученную спираль к металлической пластине размером примерно 10×200×200.

После остывания самодельный штамп готов к работе.

Съемная конструкция

Съемный кондуктор изготавливается из листа толщиной минимум 10 мм. В идеале, если спираль будет вырезана на станке с ЧПУ, но можно изготовить самостоятельно. На лист наносят контуры будущей детали и вырезают болгаркой. При наличии фрезера, делается шаблон, и обработка производится с применением копировальной втулки.

В идеале, если спираль будет вырезана на станке с ЧПУ, но можно изготовить самостоятельно. На лист наносят контуры будущей детали и вырезают болгаркой. При наличии фрезера, делается шаблон, и обработка производится с применением копировальной втулки.

Для крепления к основанию в изготовленной спирали подмечаются и сверлятся отверстия под болты. Инструмент быстро сменяется и можно делать различные спирали с минимальной затратой времени на смену материала.

Разборные улитки с вращением

Кондуктор сложной формы считается наиболее сложным в самостоятельном изготовлении. Позволяет делать на одном штампе спирали с различным количеством витков.

( Пока оценок нет )

Поделиться

Процесс холодной ковки и разработка продуктов

Процесс холодной ковки и разработка продукта — тематическое исследованиеРеклама

1 из 22

Top Clide Slide

Скачать для чтения автономной

Engineering

Cold Forgg Улучшение процесса, сокращение брака и отходов за счет правильной инженерии

Реклама

Реклама

Процесс холодной штамповки и разработка продукта — Пример

- Процесс и продукт Разработка Процесс холодной ковки толкателя клапана Абдулла Ансари

- ИНДЕКС • Введение • Характер проблемы • Анализ существующих заготовок и поковок • Стандарт холодной штамповки • Существующие соотношения D2/d2 и l/d • Корректирующие действия • Пересчеты, результаты пересчетов • Испытания и решения • Предыдущий процесс и пересмотренный процесс • Результаты с пересмотренными инструментами и заключением • Поддержка во время разработки

- ВВЕДЕНИЕ

Наблюдается проблема смещения головки при холодной штамповке изделия Р 708-13

с момента разработки нового продукта.

Чтобы избежать того же, было инициировано несколько корректирующих действий [краткий метод], таких как

как при использовании плоского эжектора и т.д., но эффективность предпринятых действий не была 100%

удовлетворительный. Результаты не были последовательными.

После всего вышеизложенного делается вывод о необходимости анализа и перепроектирования оснастки для холодной штамповки и

процесс.

При анализе одних и тех же расчетов, наблюдений и

действия, предпринятые нижеподписавшимися, записываются здесь, что будет одним из ориентиров для

посещать такого рода проблемы в будущем.

А. Т. Анасри

Дата : 22.08.2000

Чтобы избежать того же, было инициировано несколько корректирующих действий [краткий метод], таких как

как при использовании плоского эжектора и т.д., но эффективность предпринятых действий не была 100%

удовлетворительный. Результаты не были последовательными.

После всего вышеизложенного делается вывод о необходимости анализа и перепроектирования оснастки для холодной штамповки и

процесс.

При анализе одних и тех же расчетов, наблюдений и

действия, предпринятые нижеподписавшимися, записываются здесь, что будет одним из ориентиров для

посещать такого рода проблемы в будущем.

А. Т. Анасри

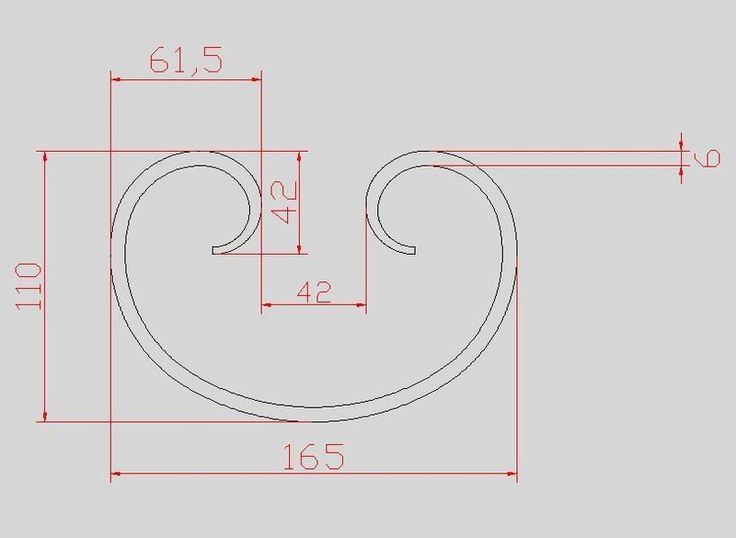

Дата : 22.08.2000 - Характер проблемы ( Толкатель R 708-13 ) При холодной ковке 1-й ступени Диаметр головки толкателя получение большего количества смещений и отсутствие контроля после несколько корректировок.

- Анализ существующих заготовок и поковок

• .Размер заготовки для холодной ковки:

Общая длина = 85 мм

Внешний диаметр (d) = 12,5 мм

• .Размер холоднокованой детали:

Диаметр головки (D) = 30 мм

Толщина головки = 5,5 мм

Общая длина = 61 мм

Внешний диаметр штока = 12,8 и 12,6 мм

• .

- Стандарт холодной штамповки Стандарт холодной ковки гласит, что: D2/d2 и l/d не должны превышать 3. Где 2 идеал. В нашем случае Д = 30 мм д = 12,5 мм л = 30 мм

- В свете существующего стандарта холодной штамповки D2/d2 и соотношение л/д Д2/д2 = 302/12,52 = 5,76 л/д = 30/12,5 = 2,40 По приведенным выше расчетам видно, что значение D2/d2 равно превышает норму, а l/d почти в пределах нормы. Таким образом, мы можем заключить, что превышение значения влияет на смещение диаметра кованой головки.

- Что теперь делать??? Планируемые корректирующие действия: – Пересчитать конструкцию штампа в соответствии с холодным стандарт ковки. И производить штамп холодной штамповки согласно новому расчету размеры.

- Перерасчеты по стандарту холодной штамповки D2/d2 = 2 (по стандарту) Следовательно Д2/12,52 = 2 D2 = 2 х 12,52 Д = 17,67 мм. «l» из «D» будет 17,67×17,67x l x /4 = 12,5×12,5x30x /4 л = 15,01 мм

- Какие перерасчеты указывают!!!

Перерасчеты, указывающие на то, что ковка невозможна за одну операцию

И для этого потребуется двойная операция.

- Испытания . Для испытаний ступенчатую заготовку подготавливают механической обработкой. При испытаниях используется формообразующий пуансон. Проведены испытания со ступенчатой заготовкой 22.08.2000 г. Результаты признаны удовлетворительными во всех аспектах. Смещение напора очень низкое и не создаст дефект при повороте головы. Размеры совпадают. Испытания прошли успешно.

- Путь вперед. На основе успешных испытаний, умереть предназначен для первой операции для подготовка ступенчатой заготовки (холодная ковка 1-я операция).

- # ПРЕДЫДУЩИЙ ПРОЦЕСС На рис. показаны пустой готов к поковка R708‐ 13 толкатель. 85 12,5

- 1 – ПРЕДЫДУЩИЙ ПРОЦЕСС

На рис. показаны

ковка чертеж

Толкатель Р708-13.

Раньше это было

создан в одиночном

параметр.

30 12,8

5

40

12,6

30 12,8

5

40

12,6 - # ПЕРЕСМОТРЕННЫЙ ПРОЦЕСС Рис. показывает пустой готов к производство шагнул пустой для ковки Толкатель Р708-13. 85 12,5

- 1 ‐ ПЕРЕСМОТРЕННЫЙ ПРОЦЕСС Рис. показывает шагнул пустой готов к финишу поковка Р708-13 толкатель. 12,6 12,5 40 15 17,7

- 30 12,8 5 40 12,6 2 — ПЕРЕСМОТРЕННЫЙ ПРОЦЕСС На рис. показана отделка поковка Р708-13 толкатель. Теперь он создан в второй этап от шагнул в пустоту.

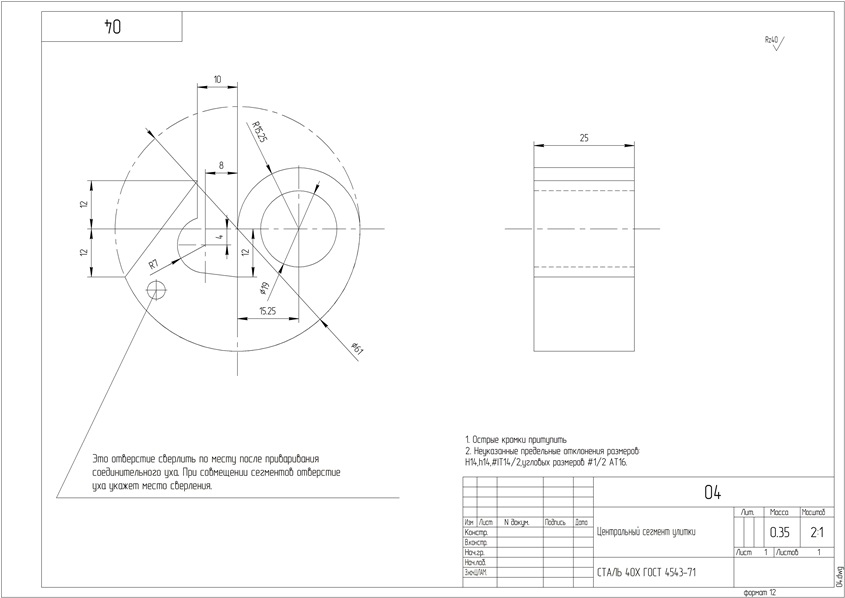

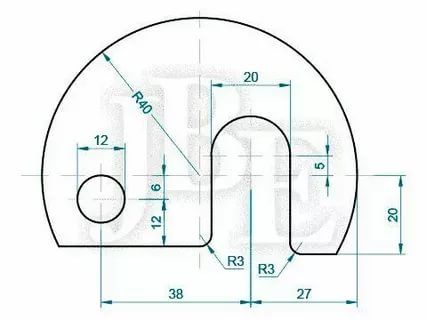

- Чертеж штампа для ступенчатой заготовки

- Результаты с измененными инструментами. Реализован новый инструментарий и мониторинг на 1000 н.у.с. для холодная ковка 1-я и 2-я операция. Нет проблем при подготовке ступенчатой заготовки. т.е. 1-й операция. Нет проблем с формированием головки во время 2-й операции. Улучшенная согласованность размеров в холодном состоянии ковка 2 этап. Сокращено время схватывания при холодной ковке. Резко минимизирует брак при холодной ковке. Отсюда сокращение потерь.

- ОКОНЧАТЕЛЬНОЕ ЗАКЛЮЧЕНИЕ.

Недавно разработанный

инструменты в порядке и проверены

для производства.

05.11.2000

Недавно разработанный

инструменты в порядке и проверены

для производства.

05.11.2000 - Благодарности г-н В. Рамгопал Г-н М. ГАНАПАТИ За предоставление возможности работать над такой специальной задачей. Г-н С.Ч.САЛВИ и г-н П.С.КУЛКАРНИ Члены команды

- Спасибо [email protected]

Реклама

Ковка алюминия с осадкой — Clinton Aluminium

В общем, ковка описывает тип процесса формовки металла, при котором заготовке придается форма с использованием сжимающих сил, например, ударов молота. Ковка с осадкой включает сжатие металла по длине для увеличения его диаметра, ширины или толщины.

Особо следует отметить, что этот процесс подходит для длинных деталей. Металлический стержень нагревают и прикладывают давление ковки в направлении оси. Ковка с осадкой позволяет легко изготавливать длинные детали с кованым концом, что лучше всего подходит для деталей, требующих сложной геометрии, которые в противном случае было бы трудно получить.

Заготовка обычно представляет собой проволоку, стержень или стержень, хотя есть машины, которые могут работать с стержнями диаметром до 10 дюймов. Обычно в этих станках используются разъемные матрицы с множеством полостей внутри, что позволяет заготовке легко скользить из одной полости в другую. Когда штамп закрыт, штамп прикладывает усилие к заготовке, формируя и «осаживая» ее в пространство.

Другой метод ковки с осадкой используется для увеличения диаметра или ширины/длины алюминиевой заготовки, чтобы соответствовать требованиям большего размера. Если размер круга или блока недостаточно велик для конкретного применения, его ось может быть выкована на концах, чтобы увеличить поперечные размеры.

Все формы ковки помогают улучшить целостность материала за счет улучшения и измельчения зернистой структуры, уменьшения пустот, включений и сегрегации сплава, улучшения механических свойств и улучшения реакции на термическую обработку.

Что нужно знать производителям о высаженной поковке?

При конструировании деталей для поковки с высадкой необходимо помнить о некоторых правилах. Например, длина осаживаемой металлической заготовки должна быть не более чем в три раза больше диаметра. Если необходима большая длина, диаметр высадки должен быть не более чем в 1,5 раза больше диаметра штока.

Например, длина осаживаемой металлической заготовки должна быть не более чем в три раза больше диаметра. Если необходима большая длина, диаметр высадки должен быть не более чем в 1,5 раза больше диаметра штока.

Поковка с осадкой обеспечивает ряд преимуществ, выгодных для производителей. Например, из-за характера процесса существует очень небольшой риск растрескивания заготовки. Кроме того, механические напряжения выравниваются таким образом, что детали обладают отличной усталостной прочностью.

Процесс также эффективен, так как требуется только частичный нагрев, что помогает снизить потребление энергии и снизить выбросы CO2. Точно так же очень мало материала теряется в процессе ковки. Существует также небольшая потребность в механической обработке после того, как деталь была сформирована.

Что делает алюминий подходящим для ковки?

В целом алюминий хорошо подходит для ковки. В сочетании с другими свойствами, включая легкий вес и высокое соотношение прочности к весу, кованый алюминий является отличным вариантом для применения в автомобильной и аэрокосмической промышленности.

Поскольку алюминий имеет низкую температуру плавления, его куют при более низких температурах, чем многие другие металлы. Кроме того, поскольку его низкая плотность означает, что он также не сохраняет тепло, необходима горячая оснастка, чтобы предотвратить слишком быстрое охлаждение заготовки в процессе ковки. Обычный диапазон температур ковки составляет от 775 до 875°F.

Алюминий также известен своим низким напряжением текучести и превосходной пластичностью. Это означает, что из алюминиевых сплавов можно выковывать чрезвычайно сложные формы, особенно по сравнению с другими металлами, такими как сталь. В алюминии также отсутствует окалина или рост зерен, которые проявляются в других металлах при ковке с осадкой.

Какие алюминиевые сплавы лучше всего подходят для высаженной поковки?

Многие алюминиевые сплавы хорошо подходят для ковки, но 6061 является одним из самых популярных.

Какие приложения полагаются на ковку с осадкой?

Детали, которые часто изготавливаются с помощью процесса ковки с высадкой, включают винты, валы, болты, муфты, поршневые штоки, клапаны двигателя, блоки шестерен и многое другое.