- Из чего сделан цемент и как его получают?

- из чего делают, состав, гост, характеристики, плотность, вес, отличие от бетона, сертификат соответствия, срок хранения, активность

- Цемент: самый разрушительный материал в мире или двигатель прогресса?

- Что такое цемент?

- От сырья к воде: потребление цементной промышленности

- Инновации в цементе

- Сокращение выбросов углерода

- Улавливание CO2

- Энергосбережение и сокращение использования ископаемого топлива

- Переработка сырья и продление срока службы бетона

- Повторное использование воды

- На пути к экологичному бетону

- Объяснение: Цемент и бетон — их различия и возможности для устойчивого развития | MIT News

Из чего сделан цемент и как его получают?

Цемент – самый распространенный строительный материал. Без него не построить ни одно сооружение. Он используется везде – от фундамента до внутренней отделки. В переводе с латыни слово «цемент» (caementum) означает «битый камень». Такой материал представляет собой ни что иное, как неорганическое, выпущенное искусственным путем, вяжущее вещество. А получают его из клинкера.

Что такое клинкер

И вот тут-то кое-кто придет в недоумение: «Как из клинкера? Ведь это же брусчатка, кирпич или специальная керамическая плитка!». Увы, это не совсем так, поскольку все вышеперечисленные материалы сами сделаны из того самого клинкера, потому часто в народе им же и называются.

На самом деле клинкер – всего лишь вид глины. Причем, чем меньше в ней содержится солей, тем она лучше. Чтобы получить цемент, глину спекают при температуре около 1 450 градусов. А дальше образовавшиеся гранулы размалывают в порошок и смешивают с гипсом. И только после добавляют наполнители и модифицирующие добавки, определяющие марку цемента.

Вы, наверное, замечали, как на стенах или заборах из симпатичного клинкерного кирпича появляются белые разводы. Это высолы. Они возникают тогда, когда конечный продукт изготавливался из клинкера с большим содержанием солей. В результате от намокания они проникают наружу и буквально уродуют фасад строения. Пройдет ни один год, пока атмосферные осадки не удалят все соли, содержащиеся в таком кирпиче.

Как выглядит базовый состав цемента

Так получается отличное связующее. При разведении его водой образуется пастообразный пластичный материал, который прекрасно держится на шероховатых поверхностях. Со временем он превращается в твердый искусственный камень. Правда, в раствор добавляют еще наполнитель – песок. Без него по крепкому и плотному застывшему цементному раствору пошли бы трещины или расколы.

Химический состав готового цемента выглядит примерно так:

- оксид кальция (СаО) – 67%;

- диоксид кремния (SiO2) – 22%;

- окись алюминия (Al2O3) – 5%;

- оксид железа (Fe2O3) – 3%;

- прочие соединения – 3%.

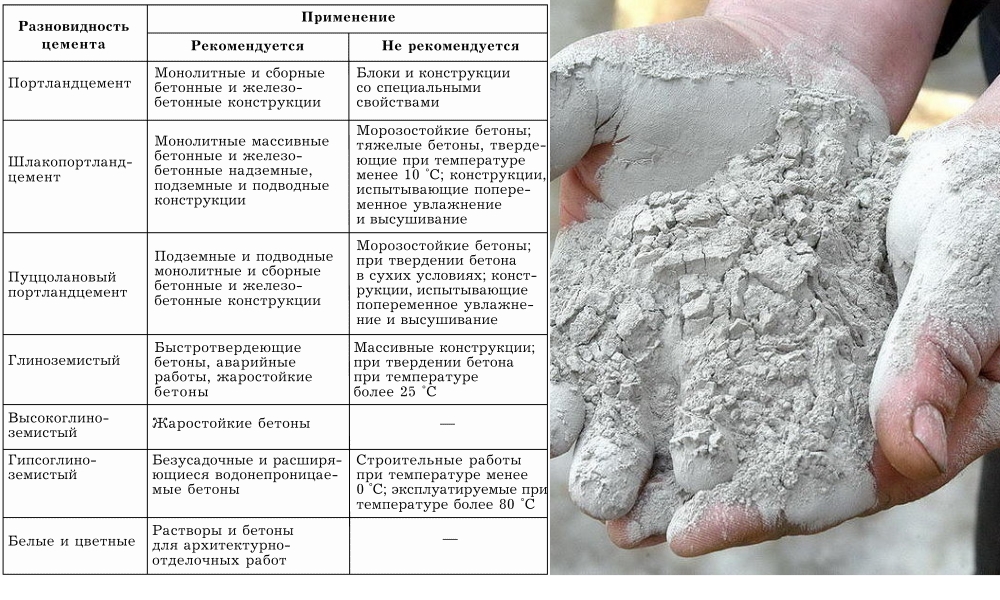

Это базовый состав. А дальше, в зависимости от видов модифицирующих добавок цементы разделяют на такие виды:

- ПЦ – портландцемент;

- ШПЦ – шлаковый;

- А – пуццолановый;

- ВРЦ – водонепроницаемый расширяющийся;

- ВБЦ – водонепроницаемый безусадочный;

- ГФЦ – гидрофобный;

- ГЛЦ – глиноземный;

- МГЦ – магнезиальный;

- специальный (сульфатостойкий, кислотоупорный, цветной, тампонажный и пр.).

Что такое качественный цемент

ГОСТ 21108-2003 регламентирует характеристики строительных цементов.

Ранее в России сертификация цемента осуществлялась по ГОСТ 10178-85. Однако в последнее время все больше предприятий сертифицируется как раз по новому стандарту — ГОСТ 21108-2003. Этот документ ужесточил требования к качеству связующего и к условиям проведения испытаний.

Кроме того, новые требования полностью адаптированы под европейские стандарты. Это позволяет нашим производителям предлагать свою продукцию на мировых рынках. Ведь по качеству российские цементы абсолютно не уступают зарубежным. Да и стоимость их вполне конкурентоспособна.

Это позволяет нашим производителям предлагать свою продукцию на мировых рынках. Ведь по качеству российские цементы абсолютно не уступают зарубежным. Да и стоимость их вполне конкурентоспособна.

ГОСТ 31108-2003 преобразует понятие «марка цемента» (обозначается буквой М) в термин «класс прочности» (обозначается литерой В). Правда, учитывая, что потребители по старинке ориентируются как раз на марку связующего, на упаковке, предназначенной для внутри российского употребления, присутствует двойная маркировка – и буква «М», и буква «В».

Цемент – важнейший компонент в производстве бетона. Компания «СпецМонолитСтрой» использует только высококачественный сертифицированный цемент от лучших производителей. Однако даже такой материал проходит внутризаводской контроль в лаборатории ОТК. Мы занимаемся продажей бетона более 30 лет и дорожим репутацией больше, чем прибылью. Поэтому если хотите приобрести отличный товарный бетон любой марки, обращайтесь – нам есть что вам предложить!

из чего делают, состав, гост, характеристики, плотность, вес, отличие от бетона, сертификат соответствия, срок хранения, активность

Трудно представить себе область строительства, где не использовался бы цемент. Он необходим на всех этапах любого строительного процесса, начиная от обустройства фундамента и заканчивая внутренней отделкой помещений. До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента.

Он необходим на всех этапах любого строительного процесса, начиная от обустройства фундамента и заканчивая внутренней отделкой помещений. До сих пор аналогов данного стройматериала еще не найдено, что свидетельствует об уникальных свойствах цемента.

Из чего делают цемент, описание

Цемент является измельченным порошком клинкера, в который введены модифицирующие добавки и наполнители. В сухом виде — это сыпучая однородная масса серого цвета. При разведении водой получается пастоподобный вяжущий состав, легко наносимый на любые шероховатые поверхности.

После застывания цемента образуется прочное соединение, не уступающее по своей плотности камню. Не зря искусственные камни производятся именно из цемента.

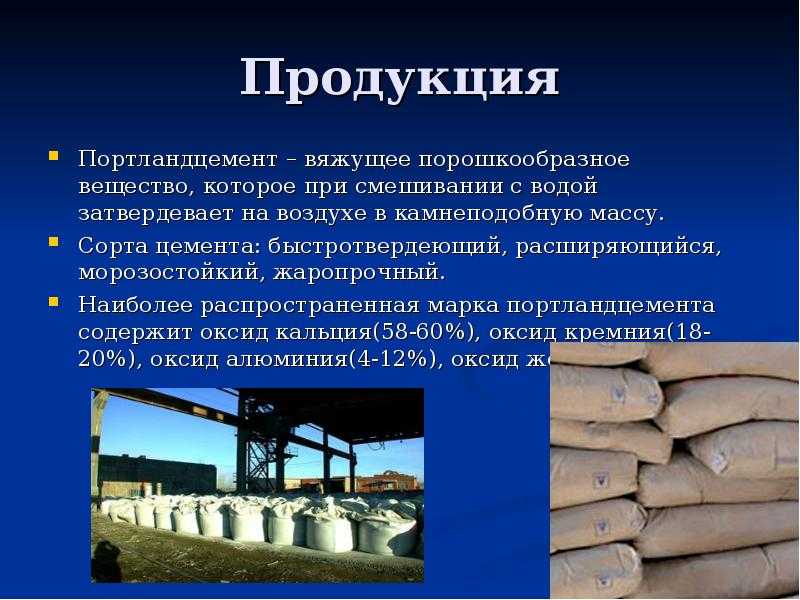

Химический состав и формула

При нагревании известняка и глины до температуры порядка 1450 градусов происходит изменение структуры данных материалов, в результате чего образуются гранулы клинкера. Эти гранулы смешивают с гипсом и перемалывают до состояния порошка. Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Химическая формула готового цемента выглядит следующим образом: 67 % оксида кальция (СаО), 22 % диоксида кремния (SiO2), 5 % окиси алюминия (Al2О3), 3 % оксида железа (Fe2O3) и 3 % прочих составляющих.

Процесс производства цемента достаточно сложен и трудоемок. Он требует наличия специального оборудования и соблюдения технологических норм и условий.

Технические характеристики

Основной технической характеристикой является марка цемента. Обозначается она буквой «М» и цифровым показателем. Цифры указывают на максимальный показатель нагрузки в килограммах на определенный объем застывшего цемента, т.е. его прочность на сжатие.

На практике это означает вес, который может выдержать цемент без разрушения. Например, если он выдерживает вес 200 кг, то цементу присваивается марка М200.

На упаковке, помимо марки, указывается также процентный состав добавок. Он обозначается буквой «Д» и показывает из чего состоит данный вид цемента. Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Например, символы «Д10» означают, что в сухую смесь введено 10 % добавок.

Такие добавки вводятся для улучшения водонепроницаемости, устойчивости к коррозии, морозостойкости и других качеств цемента. Рассмотрим также другие характеристики цемента, на которые следует обращать внимание при производстве строительных работ.

М400. Его прочность составляет 400 кг/см2. Это самая популярная марка цемента, используемая повсеместно для любых видов строительных и отделочных работ. Это строительство зданий, монолитное строительство, изготовление бетонных плит, блоков, лестничных конструкций, фундаментов, колодезных железобетонных колец, тротуарной плитки и целого ряда других изделий.

М500. Прочность составляет 500 кг/см2. Данная марка цемента характеризуется быстрым застыванием и высокими показателями прочности. Цемент используется для монолитного строительства высотных конструкций, изготовления несущих элементов, плит перекрытий, сборных конструкций из железобетона, балок, а также в других случаях, требующих повышенной прочности и долговечности сооружений.

Помимо марок, классов, типов и степени помола, цементы принято различать на несколько основных видов, отличающихся между собой сочетанием отдельных компонентов и составом.

По ГОСТ. Производство общестроительных цементов должно быть основано на требованиях ГОСТ 31108-2003. Стандарт регулирует соотношение необходимых компонентов в составе сухой смеси и технологию изготовления цемента. Сюда не относятся составы специального назначения.

Активность. Это прочность отдельно взятого образца цементного раствора на сжатие. Полученные показатели активности специалисты сравнивают с нормативами и присваивают данному цементу соответствующую марку. Показатель активности зависит от нескольких факторов: активности клинкерных гранул, интенсивности помола, наличия добавок. Например, активные добавки существенно увеличат активность самого цемента.

Применение автоматического измерителя активности цемента ЦЕМЕНТ-ПРОГНОЗ:

Плотность. Наименьшая плотность фиксируется у свежеприготовленного цемента. На отдельные его частички действуют электростатические силы, отталкивающие частички от своих собратьев. Затем, в процессе перевозки и хранения, смесь слеживается и уплотняется.

Плотность также зависит от степени измельчения клинкерных гранул. При производстве расчетов показатель средней плотности цемента берется равным 1300 кг на кубометр. Но на практике плотность зависит от условий хранения материала.

Удельный и объемный вес. Удельный вес цемента определяется по соотношению его веса к занимаемому им объему. Это понятие необходимо для правильного составления пропорций цементных растворов. Удельный вес цемента может значительно разниться в зависимости от состояния смеси. Так, свежий порошок может иметь удельный вес порядка 1000 кг/куб, а слежавшаяся смесь — 1500 кг/куб.

Объемный вес рассчитывается по среднему показателю плотности цемента. Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Средний показатель плотности равен примерно 1300 кг/куб. Следовательно, мешок весом 50 кг будет иметь около 0,04 кубометра. Объемный вес увеличивается при слеживании или транспортировке цемента.

Срок годности. Цемент характеризуется ограниченными сроками годности. Производители гарантируют его сохранность при нормальных условиях в течение 2 месяцев. Если обеспечить герметичные условия хранения, то цемент может пролежать без проблем в течение года.

Следует учитывать, что чем выше марка хранимого цемента, тем быстрее он может потерять часть своих свойств. Так, цемент М500 после нахождения на складе с повышенной влажностью, уже через месяц будет соответствовать по качеству цементу М400, а через 2 месяца — М300.

Рекомендуется хранить мешки в дополнительной целлофановой упаковке на расстоянии более 0,3 м от пола. Срок хранения цемента в специальных мешках гораздо длительнее его хранения россыпью.

Насыпная плотность. Это соотношение массы рыхлого цемента к его объему.

Время застывания. Приготовленный цементный раствор через несколько часов схватывается и застывает. Летом этот процесс может произойти за 2-3 часа. В холодное время процесс схватывания затягивается до 10 часов. Так, при температуре 0 градусов раствор сможет затвердеть только спустя 20 часов. Ускорить или замедлить процесс застывания способны вводимые в раствор добавки.

С помощью цемента обустраивают фундамент, штукатурят стены, делают стяжку пола. Каждая из этих операций требует приготовления различного цементного раствора, который в любом случае должен быть качественно приготовлен.

Тонкость помола. Чем меньше размер измельченных цементных частиц, тем быстрее раствор твердеет, и тем надежнее он будет в застывшем состоянии. Тонкость помола напрямую зависит от используемого для этого оборудования. Рекомендуемый размер частиц должен составлять от 40 до 80 мкм.

Сертификат соответствия

Сертификация цемента в России производится по ГОСТ 10178-85, 30515 97, но более часто по ГОСТ 31108-2003. Все крупные российские предприятия уже перешли на новый ГОСТ 31108-2003, который был принят в 2004 году. В нем прописаны более жесткие критерии качества цемента, а также его испытаний. Новые требования полностью соответствуют нормам европейского качества.

Чем отличается цемент от бетона

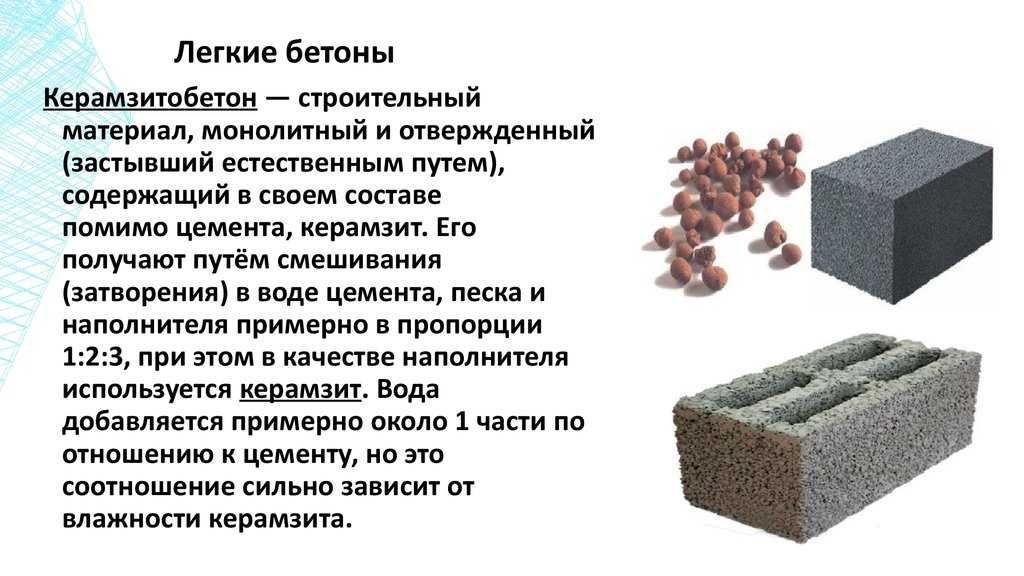

Цемент является сухой смесью, которая используется именно для приготовления бетонного раствора. Бетон — это застывший искусственный камень, состоящий из цемента, воды и наполнителей. В качестве наполнителей обычно используется гравий, песок, отсев, шлак, керамзит и другие материалы. До момента застывания бетон представляет собой подвижную бетонную смесь.

До момента застывания бетон представляет собой подвижную бетонную смесь.

Цемент применяется не только в строительных и ремонтных работах. Если требуется что-то сделать основательным и крепким, без цемента не обойтись.

Класс прочности цемента и методы испытания на прочность

Согласно ГОСТ 31108-2003 такой термин как «марка цемента» преобразован в термин «класс прочности». Поэтому цифровая маркировка цемента и означает его класс прочности.

Испытания цемента на прочность выполняются в заводских лабораторных условиях с использованием современного оборудования и прогрессивных методов анализа. При этом определяются тонкость помола, густота разведенного водой цементного теста, сроки схватывания цементного раствора. Также определяется предел прочности на сжатие или изгиб затвердевших образцов.

Определение нормальной густоты цементного теста в виртуальной лаборатории:

Цемент: самый разрушительный материал в мире или двигатель прогресса?

Ежегодно мы используем более 4 миллиардов метрических тонн цемента, и при его производстве выбрасывается почти 3 миллиарда метрических тонн CO2. И все же без этого материала не обойтись.

И все же без этого материала не обойтись.

Так компании работают над снижением воздействия на окружающую среду. Это, несомненно, одно из самых знакомых явлений для всех нас. Он был рядом с нами в больнице, когда мы родились. Это было с нами в первый день в школе, почти наверняка в первый день на работе или в первый полет. Бетон, возможно, является отличительной чертой антропоцена. Несколько лет назад The Guardian назвал его «самым разрушительным материалом на Земле». И все же Вацлав Смил, член Канадской академии наук, подсчитал, что если бы полы в самых бедных домах мира были сделаны из цемента, а не из земли, паразитарные заболевания уменьшились бы на 80 процентов.

Бетон является наиболее потребляемым материалом в мире, и, по данным Цюрихского политехнического института, с начала промышленной революции было отлито около 900 миллиардов метрических тонн (эквивалентно заливке 1-метрового слоя бетона на весь Ирак).

Бетон, пожалуй, отличительная черта антропоцена.

Воздействие этого на экосистемы нетрудно представить. В последнее время мировое производство цемента (который, как мы увидим, не то же самое, что бетон) составляет немногим более 4 миллиардов метрических тонн в год (в 1995). Китай является крупнейшим производителем с 2 200 миллионами метрических тонн. По данным Королевского института международных отношений Великобритании (Chatham House), в обычном сценарии мировое производство цемента, обусловленное растущей урбанизацией и инфраструктурными проектами в менее экономически развитых странах, должно достичь 5 миллиардов метрических тонн. в год в течение следующих трех десятилетий.

Что такое цемент?

Но давайте начнем с самого начала. Ранние формы цемента уже использовались в древние времена — вы, возможно, помните, как в школе учили смесь известкового раствора и пуццолана, которую римляне использовали для opus caementitium при строительстве своих акведуков. Современный вариант был создан в 1824 году, когда англичанин Джозеф Аспдин запатентовал портландцемент, на котором основаны почти все современные виды цемента. Что такое цемент? По сути, это вяжущее, которое активируется при соединении с водой (гидравлическое вяжущее).

Что такое цемент? По сути, это вяжущее, которое активируется при соединении с водой (гидравлическое вяжущее).

Может быть изготовлен из мергелей, известняков или глин, нагретых до 2642 градусов (температура лавы), что приводит к прокаливанию, распаду известняка на оксид кальция и углекислый газ. Полученный материал известен как клинкер, который измельчается и смешивается с мелом, превращаясь в цемент. Между обжигом и потреблением энергии производство одной метрической тонны цемента приводит к приблизительному выбросу 1 метрической тонны CO2 в атмосферу. Добавление песка и гравия (известных как заполнители) к цементу дает бетон. На один кубический метр бетона требуется около 300 килограммов цемента, один кубический метр заполнителей и 120 литров воды.

От сырья к воде: потребление цементной промышленности

На строительный сектор приходится около 50 процентов всего добываемого в мире сырья, что составляет 42 миллиарда метрических тонн в год (вес горы, выполненной из 14 миллиардов внедорожников Land Rover Discovery).

Одна метрическая тонна CO2 на каждую метрическую тонну цемента — это далеко не то, что можно было бы назвать деятельностью, благоприятной для климата. На самом деле, цементная промышленность отвечает примерно за 5-9процент (в зависимости от оценки) общих антропогенных выбросов, чуть ниже химической промышленности и более эффективен, чем металлообработка или авиация. «С его 2,8 миллиардами метрических тонн, если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов двуокиси углерода после США и Китая», — говорится в The Guardian. Несмотря на снижение потребления энергии, для того, чтобы топить печи, чтобы они достигли почти 2732 градусов, требуется более или менее 5 процентов мирового потребления энергии.

При более внимательном рассмотрении производственного процесса мы можем сосредоточиться на воде: на одну метрическую тонну клинкера требуется почти 500 литров. Согласно исследованию, опубликованному в журнале Nature, на это приходится 9 процентов глобального промышленного использования воды. «Потребность в воде огромна и особенно обременительна в тех регионах Земли, где нет изобилия пресной воды», — говорит Кристиан Мейер из Колумбийского университета. «Бетонная промышленность использует около 1 миллиарда кубометров воды каждый год».

«Потребность в воде огромна и особенно обременительна в тех регионах Земли, где нет изобилия пресной воды», — говорит Кристиан Мейер из Колумбийского университета. «Бетонная промышленность использует около 1 миллиарда кубометров воды каждый год».

С его 2,8 миллиардами метрических тонн, если бы цементная промышленность была страной, она была бы третьим по величине источником выбросов двуокиси углерода в мире.

А когда изделия из цемента (здания) подходят к концу, они становятся основным источником отходов: в Европе на них приходится более трети всех производимых отходов, около 500 миллионов метрических тонн.

Инновации в цементе

Невозможно не заметить большие преимущества этого материала: он универсален, дешев, чрезвычайно прочен, имеет очень долгий срок службы и на 100 % пригоден для повторного использования. Однако с такой визитной карточкой глобальная бетонная промышленность неизбежно становится одним из важнейших фронтов экологического перехода и борьбы с изменением климата.

Как мы увидим, компании предпринимают шаги. Однако Джоанна Лене из Chatham House, соавтор отчета Феликса Престона о низкоуглеродных инновациях в цементе, делает полезную оговорку: их существующие бизнес-модели. И, в отсутствие сильного сигнала ценообразования на выбросы углерода, мало краткосрочных экономических стимулов для внесения изменений».

Мы можем попытаться дать краткий, но явно не исчерпывающий обзор действующих инициатив. Они будут представлены в алфавитном порядке.

Сокращение выбросов углерода

C для двуокиси углерода. Если половину выбросов можно объяснить химическими реакциями между материалами, из которых состоит клинкер, первым решением может быть замена этих материалов и уменьшение количества клинкера в цементе и бетоне. Часть клинкерного сырья уже заменяется отходами производства других отраслей производства, обладающими такими же химическими и физическими свойствами. К ним относятся зола от угольных электростанций и доменный шлак от производства стали, оба являются хорошими примерами промышленного симбиоза.

«Сегодня в Европе около 5 процентов сырья, используемого для производства клинкера, около 9 миллионов метрических тонн в год, состоит из переработанных материалов и золы от процессов сжигания», — утверждает Никос Николакакос, менеджер по окружающей среде и ресурсам. в Cembureau, европейской ассоциации производителей цемента (в которую также входят Турция, Швейцария, Норвегия и Великобритания, достигая 6 процентов мирового производства).

По всему миру построено пятьдесят установок по улавливанию и хранению углерода, все пилотные установки, две связаны с цементными заводами.

В том же секторе была запущена программа ЕС ReActiv (Активация промышленных остатков для устойчивого производства цемента) для объединения цепочек поставок цемента и алюминия, использования остатков бокситов (побочных продуктов производства алюминия) в производстве цемента, что позволило сократить отходы кальцинирования и Выбросы CO2.

Vertua, ряд изделий из низкоуглеродистого бетона (до 70% меньше, по данным производителя), производимых мексиканской транснациональной компанией Cemex, используется при строительстве высокоскоростной железной дороги HS2 в Великобритании. Доля клинкера в цементе Cemex снизилась с 85,5% в 19сегодня от 90 до 77 процентов.

Доля клинкера в цементе Cemex снизилась с 85,5% в 19сегодня от 90 до 77 процентов.

Том Шулер, бывший генеральный директор Solida Technologies, рассказал на конференции TED об инновациях в этой компании, которая недавно получила почти 80 миллионов долларов от нескольких инвестиционных фондов. «Мы используем меньше известняка и обжигаем печь при более низкой температуре, что приводит к сокращению выбросов CO2 на 30 процентов».

Цемент Solida Technologies «не вступает в реакцию с водой, но затвердевает при контакте с CO2, уловленным в других промышленных системах. Запускаемая химическая реакция «расщепляет» углекислый газ с образованием известняка». По сути, вместо выделения CO2 этот цемент, который до сих пор использовался только для изготовления сборных изделий, поглощает парниковый газ, сокращая выбросы на 70 процентов и экономя значительное количество воды.

Аналогичное решение предлагает канадская фирма CarbonCure, которая впрыскивает в бетон углекислый газ, химически преобразованный в минерал.

Улавливание CO2

Упомянутые здесь решения, хотя и чрезвычайно интересны, по-прежнему являются нишевыми. У них многообещающие приложения, но они все еще недоступны для широких слоев рынка. Таким образом, чтобы сократить выбросы, производственные компании сосредотачиваются на улавливании и хранении углерода (CCS).

«Сокращение выбросов CO2 за счет внедрения технологии улавливания и хранения углерода или улавливания и повторного использования в производстве цемента становится интересной и активной областью исследований», — объясняет Пауло Монтейро из Калифорнийского университета в Беркли. «Однако это все еще неэкономично». Это связано с тем, что CCS еще не получил широкого распространения в промышленных масштабах.

По данным Глобального института CCS, во всем мире завершено строительство 50 установок по улавливанию и хранению углерода, все пилотные установки, две из которых связаны с цементными заводами. Из этих 50, по данным статистической службы Statista, 26 действовали в 2020 году. Большинство крупных игроков в этом секторе сосредоточены на CCS: от China National Building Materials (CNBM), крупнейшего в мире производителя, до LafargeHolcim, которая объявила о четырех пилотных проектах в 2020 году. в одиночку и в Dalmia Group в Индии.

Большинство крупных игроков в этом секторе сосредоточены на CCS: от China National Building Materials (CNBM), крупнейшего в мире производителя, до LafargeHolcim, которая объявила о четырех пилотных проектах в 2020 году. в одиночку и в Dalmia Group в Индии.

Есть также несколько европейских проектов на этом очень интересном фронте, не только для цементной промышленности. LEILAC 1 (Low Emissions Intensity Lime & Cement) и LEILAC 2 объединили Calix (австралийский производитель устойчивых технологий для промышленности) и HeidelbergCement (четвертый по величине производитель цемента в мире) для создания пилотного завода на Ганноверском цементном заводе. При мощности 100 000 метрических тонн в год цель состоит в том, чтобы доказать, что можно создать технологию улавливания и хранения в промышленном масштабе, которая будет недорогой, масштабируемой, воспроизводимой и применимой к существующим объектам.

В декабре 2020 года немецкая компания HeidelbergCement также получила государственное финансирование для создания завода по улавливанию углерода, который должен заработать в 2024 году, на цементном заводе Norcem в Бревике, Норвегия. Цель состоит в том, чтобы улавливать 1,8 миллиона метрических тонн углекислого газа в год благодаря смеси воды и аминовых растворителей. Затем это будет храниться под Северным морем (в истощенных нефтяных скважинах Эквинора).

Цель состоит в том, чтобы улавливать 1,8 миллиона метрических тонн углекислого газа в год благодаря смеси воды и аминовых растворителей. Затем это будет храниться под Северным морем (в истощенных нефтяных скважинах Эквинора).

Энергосбережение и сокращение использования ископаемого топлива

Далее мы переходим к E для энергии. В то время как половина выбросов, влияющих на климат, связана с прокаливанием, другая половина связана с использованием энергии, особенно в печах, которые в основном работают на ископаемом топливе. Одним из решений может быть электрификация, но это будет трудно реализовать, учитывая очень высокие температуры, при которых должны работать печи.

Однако попытки были предприняты. В Швеции Cementa (дочерняя компания HeidelbergCement) сотрудничала с энергетической компанией Vattenfall в рамках проекта CemZero, направленного на электрификацию производства. Продемонстрировав техническую осуществимость, исследование продвигается через три проекта в сотрудничестве с несколькими университетами и компаниями: передача тепла в плазму во вращающихся печах, прямое улавливание углерода при прокаливании и снова электрифицированное производство. HeatNeutral — это стартап, который в сотрудничестве с LafargeHolcim разрабатывает печи, требующие меньше топлива, чем традиционные печи с эквивалентной выходной мощностью.

HeatNeutral — это стартап, который в сотрудничестве с LafargeHolcim разрабатывает печи, требующие меньше топлива, чем традиционные печи с эквивалентной выходной мощностью.

Однако мы снова обсуждаем нишевый опыт и пилотные программы. Тем временем компании стремятся заменить традиционные виды топлива неперерабатываемыми отходами при поддержке Европейского Союза. Это позволяет избежать импорта и сжигания ископаемого топлива и сократить количество отходов, отправляемых на свалки. «В ЕС в 2018 году сектор заменил 48 процентов своего потребления ископаемого топлива, — отмечает Николакакос, — нетопливными, полученными из неперерабатываемых отходов, сэкономив примерно 7,8 миллиона метрических тонн углерода».

По словам компаний, это также экономика замкнутого цикла. До тех пор, пока — мы хотели бы добавить — это не снижает обязательств по переработке. Помимо печей, электрификация и энергоэффективность более доступны: LafargeHolcim, например, инвестирует в технологию рекуперации отработанного тепла (WHR), которая использует тепло от печей для производства электроэнергии.

Переработка сырья и продление срока службы бетона

R для сырья. Хотя может быть трудно заменить материалы, используемые для производства клинкера, этого нельзя сказать о бетонных заполнителях. И, как и во всех цепочках поставок, сокращение естественного извлечения достигается за счет вторичной переработки.

Mobbot, еще один стартап, выбранный LafargeHolcim через свою открытую инновационную платформу, работает над интеграцией переработанных материалов в процессы 3D-печати, которые более эффективны в использовании материалов по сравнению с традиционным литьем. «Бетонный мусор, вероятно, является наиболее важным кандидатом на повторное использование в новом бетоне», — объясняет Кристиан Мейер. «Использование такого мусора для производства нового бетона сохраняет природные ресурсы и в то же время снижает ценную вместимость свалки».

Колумбийский университет провел исследования по использованию бывших в употреблении стеклянных и переработанных ковровых волокон в качестве заполнителей. «Поскольку ковровые волокна обычно изготавливаются из нейлона, было показано, что переработанные волокна улучшают некоторые механические свойства бетона», — поясняет исследователь. Несколько университетов провели исследования других отходов, которые могут быть полезными, включая древесину, использованные шины, пластик, отходы бумажной фабрики, а также сельскохозяйственные отходы, такие как зола жмыха, пробка, скорлупа арахиса и зола рисовой шелухи.

«Поскольку ковровые волокна обычно изготавливаются из нейлона, было показано, что переработанные волокна улучшают некоторые механические свойства бетона», — поясняет исследователь. Несколько университетов провели исследования других отходов, которые могут быть полезными, включая древесину, использованные шины, пластик, отходы бумажной фабрики, а также сельскохозяйственные отходы, такие как зола жмыха, пробка, скорлупа арахиса и зола рисовой шелухи.

Поскольку воздействие продукта на окружающую среду должно оцениваться на протяжении всего его жизненного цикла, продление и без того длительного срока службы бетона может способствовать смягчению его воздействия на окружающую среду. Интересным примером являются различные исследования, проведенные по включению в бетон бактерий, которые помогают активировать процессы (осаждение карбонатов) с эффектом самовосстановления и предотвращения образования трещин.

Повторное использование воды

Наконец, W для воды. «Рециркуляция воды может быть легко осуществлена на практике, и в некоторых странах это уже является законодательным требованием», — говорит Мейер. Чаще всего в промышленных условиях компании прибегают к закрытым системам, которые рециркулируют воду, используемую в производственных процессах и для мытья оборудования. Это также имеет очевидные экономические выгоды.

Чаще всего в промышленных условиях компании прибегают к закрытым системам, которые рециркулируют воду, используемую в производственных процессах и для мытья оборудования. Это также имеет очевидные экономические выгоды.

Компания LafargeHolcim, третий в мире производитель цемента и один из самых инновационных игроков в отрасли, в 2020 году сократила потребность в пресной воде для производства каждой тонны цемента на 9 процентов по сравнению с предыдущим годом. Иногда реализованные решения столь же просты, сколь и эффективны: на предприятии Italcementi в Матере, Италия (часть HeidelbergCement Group), резервуары используются для сбора и хранения дождевой воды для использования.

На пути к экологичному бетону

До сих пор мы сосредоточились на нескольких этапах производственного процесса. Однако ясно, что устойчивость также относится к этапу использования. Здесь некоторые инновационные продукты могут оказывать положительное воздействие на окружающую среду по сравнению с традиционным цементом. Одним из примеров, все чаще встречающихся в каталогах производителей, является водопроницаемый бетон, пропускающий воду без изменения водного цикла. Это ограничивает гидроизоляцию почвы, а в городах способствует уменьшению эффекта теплового острова.

Одним из примеров, все чаще встречающихся в каталогах производителей, является водопроницаемый бетон, пропускающий воду без изменения водного цикла. Это ограничивает гидроизоляцию почвы, а в городах способствует уменьшению эффекта теплового острова.

Другим примером является i.active Biodynamic компании Italcementi, цементный раствор, на 80 процентов состоящий из переработанных заполнителей, полученных из отходов обработки каррарского мрамора. Например, в версии, используемой для облицовки итальянского павильона на выставке Expo 2015 в Милане, раствор также содержал TX Active. Этот фотокаталитический принцип, запатентованный Italcementi, использует свет для ускорения процессов естественного окисления, которые способствуют более быстрому разложению загрязнителей окружающей среды (микропыли, оксидов азота), предотвращая их накопление.

Однако мы понимаем, что одних технологических инноваций недостаточно для экологического перехода. Государственные учреждения пытались сыграть свою роль: от Китая, чей 13-й пятилетний план направлен на снижение теплоемкости производства, до Европейской схемы торговли выбросами и правил энергоэффективности.

Но видимо этого недостаточно, если не срабатывает «реакция» со стороны рынка. «Правительство и крупные компании-потребители бетона должны развивать рынок низкоуглеродных строительных материалов», — размышляет Йоханна Лене. В частности, «это повлечет за собой включение показателей «воплощенного углерода», выбросов, выделяемых в процессе производства».

Объяснение: Цемент и бетон — их различия и возможности для устойчивого развития | MIT News

Обычный человек многого не знает о бетоне. Например, он пористый; это самый используемый материал в мире после воды; и, возможно, самое главное, это не цемент.

Хотя многие используют термины «цемент» и «бетон» взаимозаменяемо, на самом деле они относятся к двум разным, но родственным материалам: Бетон представляет собой композит, изготовленный из нескольких материалов, одним из которых является цемент.

Производство цемента начинается с известняка, осадочной породы. После добычи его смешивают с источником кремнезема, таким как промышленный шлак или летучая зола, и обжигают в печи при температуре 2700 градусов по Фаренгейту. То, что выходит из печи, называется клинкером. Цементные заводы измельчают клинкер до очень мелкого порошка и смешивают с несколькими добавками. Конечным результатом является цемент.

То, что выходит из печи, называется клинкером. Цементные заводы измельчают клинкер до очень мелкого порошка и смешивают с несколькими добавками. Конечным результатом является цемент.

«Затем цемент доставляется на участки, где он смешивается с водой, где он становится цементным тестом», — объясняет профессор Франц-Йозеф Ульм, заведующий кафедрой Центра устойчивого развития бетона Массачусетского технологического института (CSHub). «Если вы добавите песок в эту пасту, она станет известковым раствором. А если в раствор добавить крупные заполнители — камни диаметром до дюйма, — он станет бетонным».

Что делает бетон таким прочным, так это химическая реакция, происходящая при смешивании цемента и воды — процесс, известный как гидратация.

«Гидратация происходит, когда цемент и вода реагируют», — говорит Ульм. «Во время гидратации клинкер растворяется в кальции и рекомбинирует с водой и кремнеземом с образованием гидратов кальция и кремнезема».

Гидраты кремнезема кальция, или CSH, являются ключом к прочности цемента. По мере формирования они объединяются, образуя прочные связи, которые придают материалу прочность. У этих соединений есть удивительный побочный продукт — они делают цемент невероятно пористым.

По мере формирования они объединяются, образуя прочные связи, которые придают материалу прочность. У этих соединений есть удивительный побочный продукт — они делают цемент невероятно пористым.

В промежутках между связями CSH развиваются крошечные поры — в масштабе 3 нанометров. Они известны как гелевые поры. Кроме того, любая вода, которая не прореагировала с образованием CSH во время процесса гидратации, остается в цементе, создавая другой набор более крупных пор, называемых капиллярными порами.

Согласно исследованиям, проведенным CSHub, Французским национальным центром научных исследований и Университетом Экс-Марселя, цементное тесто настолько пористое, что 96 процентов его пор связаны между собой.

Несмотря на эту пористость, цемент обладает превосходными прочностными и вяжущими свойствами. Конечно, уменьшая пористость, можно получить более плотный и прочный конечный продукт.

Начиная с 1980-х годов, инженеры разработали материал — высокопрочный бетон (HPC), который делал именно это.

« Бетон с высокими эксплуатационными характеристиками, разработанный в 1980-х годах, когда люди поняли, что количество капиллярных пор можно частично уменьшить, уменьшив водоцементное отношение», — говорит Ульм. «С добавлением определенных ингредиентов это создало больше CSH и уменьшило количество воды, оставшейся после гидратации. По сути, это уменьшило большие поры, заполненные водой, и увеличило прочность материала».

Конечно, отмечает Ульм, снижение отношения воды к цементу для HPC также требует большего количества цемента. И в зависимости от того, как производится этот цемент, это может увеличить воздействие материала на окружающую среду. Отчасти это связано с тем, что при обжиге карбоната кальция в печи для производства обычного цемента происходит химическая реакция, в результате которой образуется двуокись углерода (CO 2 ).

Еще одним источником выбросов CO 2 от цемента является нагревание цементных печей. Этот нагрев должен осуществляться с использованием ископаемого топлива из-за чрезвычайно высоких температур, необходимых в печи (2700 F). Электрификация печей изучается, но в настоящее время это технически и экономически нецелесообразно.

Электрификация печей изучается, но в настоящее время это технически и экономически нецелесообразно.

Поскольку бетон является самым популярным материалом в мире, а цемент является основным связующим веществом, используемым в бетоне, эти два источника CO 2 являются основной причиной того, что на долю цемента приходится около 8 процентов глобальных выбросов .

Исполнительный директор CSHub Джереми Грегори, однако, рассматривает масштаб бетона как возможность смягчить последствия изменения климата.

«Бетон является наиболее часто используемым строительным материалом в мире. И поскольку мы используем так много его, любое сокращение его воздействия окажет большое влияние на глобальные выбросы».

Сегодня существует множество технологий, необходимых для уменьшения воздействия бетона, отмечает он.

«Когда речь идет о сокращении выбросов цемента, мы можем повысить эффективность цементных печей, увеличив использование отходов в качестве источников энергии, а не ископаемого топлива», — объясняет Грегори.

«Мы также можем использовать смешанные цементы с меньшим содержанием клинкера, такие как портландцемент из известняка, который смешивается с ненагретым известняком на заключительном этапе измельчения при производстве цемента. Последнее, что мы можем сделать, — это улавливать и хранить или использовать углерод, выделяемый при производстве цемента».

Улавливание, утилизация и хранение углерода имеют значительный потенциал для снижения воздействия цемента и бетона на окружающую среду при одновременном создании больших рыночных возможностей. По данным Центра климатических и энергетических решений, объем использования углерода в бетоне к 2030 году составит 400 миллиардов долларов на мировом рынке. последовательно изолировать CO 2 в процессе производства.

«Однако ясно, — говорит Грегори, — что в низкоуглеродистых бетонных смесях придется использовать многие из этих стратегий. Это означает, что нам нужно переосмыслить то, как мы разрабатываем наши бетонные смеси».

В настоящее время точные спецификации бетонных смесей прописываются заранее. Хотя это снижает риск для разработчиков, это также препятствует инновационным смесям, которые снижают выбросы.

В качестве решения Грегори рекомендует указывать производительность микса, а не его ингредиенты.

«Многие нормативные требования ограничивают возможность улучшения воздействия бетона на окружающую среду, например ограничения на водоцементное отношение и использование отходов в смеси», — объясняет он. «Переход к спецификациям, основанным на производительности, является ключевым методом для поощрения большего количества инноваций и достижения целей по затратам и воздействию на окружающую среду».

По словам Грегори, для этого требуется культурный сдвиг. Чтобы перейти к спецификациям, основанным на характеристиках, многочисленным заинтересованным сторонам, таким как архитекторы, инженеры и спецификаторы, придется сотрудничать, чтобы разработать оптимальное сочетание для своего проекта, а не полагаться на заранее разработанное сочетание.

Чтобы поощрить других водителей низкоуглеродистого бетона, говорит Грегори, «мы [также] должны устранить барьеры риска и стоимости. Мы можем снизить риск, попросив производителей сообщать о воздействии своей продукции на окружающую среду и включив спецификации, основанные на характеристиках. Чтобы снизить затраты, нам необходимо поддержать разработку и внедрение технологий улавливания углерода и низкоуглеродных технологий».

В то время как инновации могут уменьшить первоначальные выбросы бетона, бетон также может уменьшить выбросы другими способами.

Одним из способов является его использование. Применение бетона в зданиях и инфраструктуре может со временем снизить выбросы парниковых газов. Бетонные здания, например, могут иметь высокую энергоэффективность, а поверхность и структурные свойства бетонных покрытий позволяют автомобилям потреблять меньше топлива.

Бетон также может уменьшить часть своего первоначального воздействия за счет воздействия воздуха.