- Как изготовить из фанеры гнутую деталь.

- видео-инструкция как гнуть своими руками, особенности изготовления изделий, стульев, мебели, технология, цена, фото

- Гнутые изделия из фанеры

- Общие положения

- Методы изгиба

- Причины использования методов сгибания

- Заключение

- Производим гнутоклееные детали из фанеры по чертежам, эскизам, словесному описанию (проектируем) – от 1 шт. С доставкой и гарантией.

- Наши основные преимущества.

- Изделия из гнутоклееной фанеры:

- Для кого подходит продукция:

- По всем возникшим вопросам вы можете проконсультироваться по телефону:

- 8(921)905-35-35.

- По всем возникшим вопросам вы можете проконсультироваться по телефону:

- Каталог гнутокленных деталей

- По всем возникшим вопросам вы можете проконсультироваться по телефону:

- Гнутая фанера | Способы изгиба фанеры

- Гнутые изделия из фанеры. Производство гнутоклееных деталей

- Особенности изделий из гнутоклееной фанеры

- Технологии создания гнутых форм из фанеры

- | Гибкая и гибкая фанера

- О НАС | Quality Plywood

- Фанера и панели для гибки 1/4 дюйма 8×4 «4-футовый ствол»

- Гибка фанеры ⋆ 🌲 ThePlywood.com

- Как гнуть фанеру? — 2 метода (с изображениями)

- Columbia Radius Bending Plywood Финалист «Выбор читателей»

- изогнутая фанера | Xuzhou Mega Industries Высококачественная китайская фанера Производитель

Как изготовить из фанеры гнутую деталь.

Если Вы занимаетесь изготовлением мебели из фанеры, или только планируете, рано или поздно встает вопрос о том, как из плоской фанеры сделать «гнутый» элемент Вашего изделия. Об этом будет эта статья. Я расскажу и покажу, точнее — попытаюсь систематизировать способы и секреты изготовления радиусных гнутых объемных деталей из плоской фанеры.

Начнем с простого.

Первый способ изготовления гнутой фанерной детали – просто вырезать из листа «гнутую» деталь. Или несколько. И расположить их в нужно порядке. Как, например, тут:

Как видим, все детали кресла являются плоскими, но кресло в целом не имеет ни одной плоскости. Подробнее о этом проекте можно почитать тут

Или вот так:

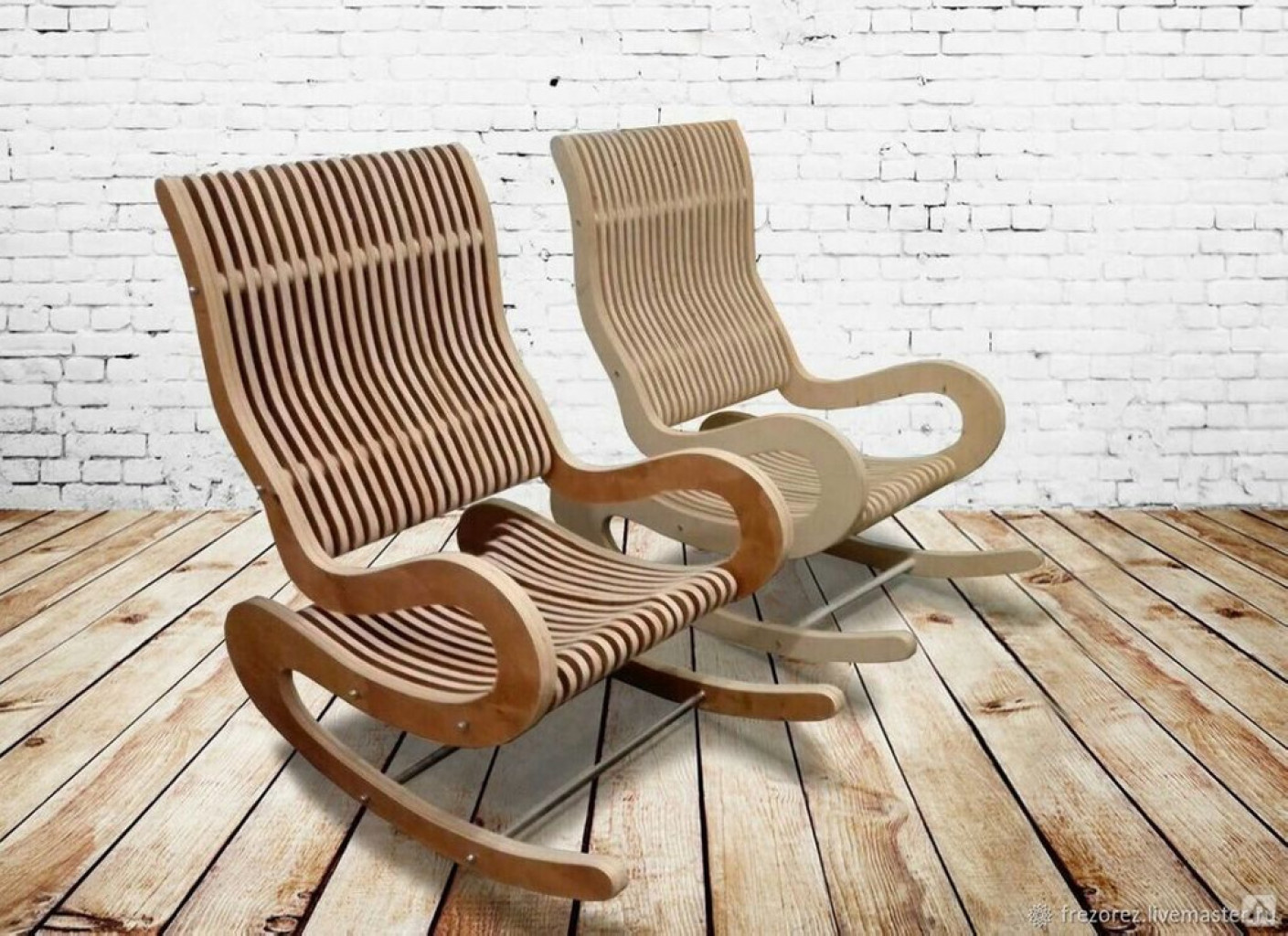

Тут детский фанерный стул имеет плавные формы, но все так же состоит из абсолютно плоских деталей.

Дальнейшее развитие этого же способа – состыковать вырезанные определенным образом плоские детали для получения криволинейных объемных форм. Таким образом сконструирован вот этот фанерный стул:

Подробнее

Но не нужно относить к такому способу изготовления криволинейных фанерных поверхностей как к очень простому и примитивному. Дальнейшее развитие способа – склейка фанерных деталей в один сплошной массив и вырезание из него необходимой формы.

Вот пример.

В результате выходит вот такое фанерное кресло качалка

По этой ссылке есть подробные чертежи и описание изготовления такого фанерного кресла.

Вот такой, казалось бы, простой способ.

Второй способ получения гнутой фанеры. Собственно, в этом предложении вся суть способа. Тут не придумываются какие то действия над плоской фанерой. Суть способа – склейка шпона в фанерную деталь определенной формы и «гнутости».

Идея хорошо показана в этом видео – Описание процесса получения гнуто-клееных деталей из фанеры

Тут очень важно сделать качественную матрицу, по которой будет склеиваться шпон в фанеру.

Для упрощения процесса изготовления матрицы придуман вот такой девайс.

Примеры применения этого способа:

а)Фанерный стул

Основная деталь этого стула получена в результате склейки шпона в фанеру вот в такой матрице

Подробнее тут

б) Фанерное кресло

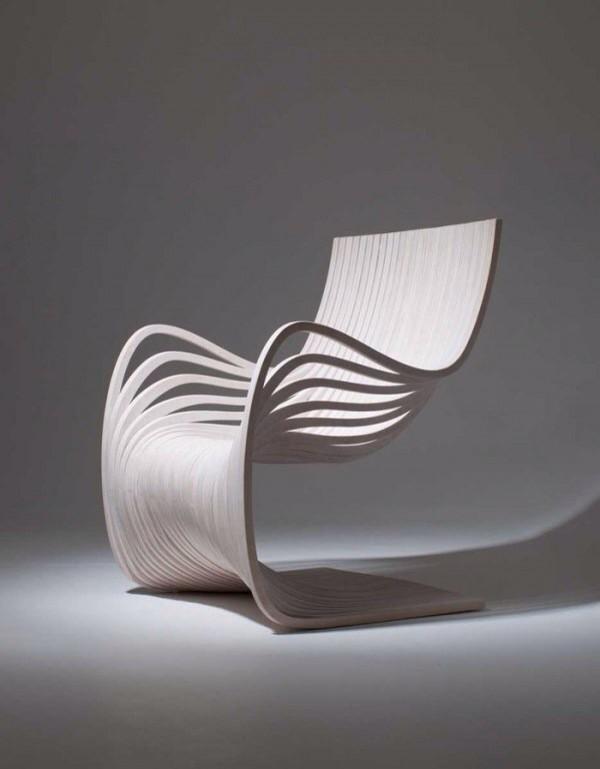

Все детали этого кресла получены путем склейки шпона в фанеру на специальных матрицах

Подробнее тут

в) Все детали и этого кресла

сделаны не из листовой фанеры, а из фанеры, полученной самостоятельно склеиванием шпона в матрицах.

Подробнее об этом фанерном кресле — тут

Можно еще долго перечислять примеры применения этого способа. Перейдем к следующему способу.

Третий способ получения гнутых фанерных поверхностей – сквозные пропилы в фанере, которые придают ей гибкость и в то же время не лишают необходимого уровня прочности.

Сиденье и спинка вот этого фанерного кресла сделаны из обычной ламинированной листовой фанеры.

Благодаря «рисунку» сквозных пропилов фанерные детали приобрели гибкость и в точности повторяют контур направляющих, по которым изогнуты.

Подробнее об это фанерном кресле — тут

Или вот еще пример – опять же фанерное кресло качалка.

И кроме того еще и пружинящую «мягкость».

И кроме того еще и пружинящую «мягкость».Подробнее о кресле качалке тут

Четвертый способ получения гнутых фанерных деталей – не сквозные пропилы.

Суть способа хорошо показана на этом видео

Определенное количество параллельных несквозных пропилов на одной из сторон фанерного листа позволит этот лист согнуть по определённому радиусу. Применяется не только к фанере, а и к дереву, МДФ и ДСП.

Пример использования данного способа на практике

Фанерное кресло.

Сделано с помощью станка с ЧПУ из листовой фанеры. Подробнее можно глянуть тут. Есть хорошее видео иллюстрирующее процесс изготовления фанерного кресла.

Есть хорошее видео иллюстрирующее процесс изготовления фанерного кресла.

Еще один пример – детская лошадка качалка.

В отличии от кресла, в данном случае, для усиления конструкции, пазы залиты клеем.

Ссылка на описание процесса изготовления

Вот основные известные мне способы сгибания фанеры. Нумерация способов условная.

На моем сайте все проекты использующие «гнутую фанеру» помечены соответствующим тегом — гнутая фанера – можно с легкостью просмотреть и отобрать для себя пару идей сгибания фанеры.

Если кто знает еще способы – пишите, добавлю!

видео-инструкция как гнуть своими руками, особенности изготовления изделий, стульев, мебели, технология, цена, фото

Все фото из статьи

Какие изделия из гнутой фанеры могут использоваться в быту? Чем они удобны? Трудно ли придать сложную пространственную форму фанерному листу самостоятельно? Давайте попробуем ответить на эти вопросы.

Фанерный журнальный столик.

Мебель

Стул или кресло, как правило, представляют собой компромисс между эргономикой (проще говоря, удобством) и практичностью.

Простое деревянное или фанерное сиденье практически не загрязняется и легко отмывается при необходимости. На нем никогда не останется неопрятных пятен от соуса или жира; вашей кошке наверняка даже не придет в голову поточить о деревянное сиденье когти.

Цена практичности – удобство: горизонтальное плоское сиденье и столь же плоская спинка довольно утомительны при длительной работе или во время застолья.

С другой стороны, все виды мягких мебельных обивок страдают от всех вышеперечисленных неприятностей постоянно. Светлая мебельная ткань темнеет уже за полгода активной эксплуатации; наличие дома животных или детей усугубляет картину.

Мебель из гнутой фанеры обладает достоинствами обоих решений:

- Форма сиденья и спинки равномерно распределяет вес тела по максимальной площади, снижая утомление от статичной позы и не нарушая кровообращение;

- Вместе с тем уход за такой мебелью остается предельно простым.

Ей не требуется перетяжка; удаление загрязнений сводится к простой протирке с использованием мягких чистящих средств.

Ей не требуется перетяжка; удаление загрязнений сводится к простой протирке с использованием мягких чистящих средств.

Эргономичное фанерное кресло.

Уточним: со временем на лаке и полировке нередко появляются мелкие царапины.

Стул из гнутой фанеры несложно заполировать войлочным кругом или убрать дефекты повторной лакировкой.

Арки, порталы

Разнообразные арки и вообще проемы сложной формы – еще одно типичное применение гнутых изделий из фанеры.

Фанерная арка в проеме, ведущем на лоджию.

Основные конкуренты этого материала – гипсокартон и штукатурка.

Чем фанера привлекает строителей?

- Возможностью монтажа без каркаса. Для ГКЛ он необходим, причем сборка каркаса для арки правильной формы подчас оказывается очень нетривиальной задачей;

- Скоростью монтажа на фоне штукатурных арок. Чистовая отделка проема возможна сразу после установки арки; если проем отделан штукатуркой, придется сделать паузу продолжительностью не менее недели на время набора прочности цементно – песчаным раствором;

- Механической прочностью.

И штукатурку, и ГКЛ повредить сравнительно легко, а вот нарушить целостность фанеры толщиной 10 – 15 миллиметров по силам далеко не каждому.

И штукатурку, и ГКЛ повредить сравнительно легко, а вот нарушить целостность фанеры толщиной 10 – 15 миллиметров по силам далеко не каждому.

Сгибание фанеры

Теперь нами будет изучена технология: как гнуть фанеру, чтобы она навсегда сохранила форму и не утратила прочность.

На практике применяются два решения:

- создание гнутоклееных изделий;

- гибка с распариванием.

Гнутоклееные детали

Суть метода – в склеивании большого количества тонких слоев фанеры на фигурном шаблоне.

Деталь набирается из нескольких проклеенных заготовок.

Обратите внимание: идеальным решением будет склеивание отдельных слоев шпона.

Однако на практике куда проще найти в продаже не шпон, а фанеру толщиной 3-4 мм.

Инструкция по изготовлению своими руками арки или сиденья выглядит так:

- Из тонкого листа нарезается несколько заготовок с небольшим (2-4 мм) припуском по размеру. Их количество зависит от требований к итоговой прочности изделия: для стула достаточно полной толщины в 12 – 15 мм, для арки – в 10;

- Из дерева или других подсобных материалов изготавливается шаблон необходимой формы.

Он может быть цельным или каркасным; главное – чтобы его конструкция позволяла притянуть к шаблону склеенное изделие. Для фиксации могут использоваться струбцины, грузы или обычные веревки с прокладками из рейки или бруска;

Он может быть цельным или каркасным; главное – чтобы его конструкция позволяла притянуть к шаблону склеенное изделие. Для фиксации могут использоваться струбцины, грузы или обычные веревки с прокладками из рейки или бруска;

Фиксация заготовки на шаблоне.

- Заготовки промазываются клеем ПВА. Его прочность вполне достаточна для надежного соединения слоев шпона: при разрушении детали скорее расслоится шпон, чем сам клеевой шов;

Внимание: волокна верхнего слоя шпона должны быть перпендикулярны оси изгиба.

В противном случае возможно появление трещин.

- Изделие фиксируется и оставляется в статичном положении до полной просушки клея. Для ПВА с учетом воздухопроницаемости фанеры сушка обычно занимает не более двух суток;

- Затем поверхность и края деревянной детали шлифуются и покрываются краской или лаком.

На фото хорошо видны нуждающиеся в обработке края детали.

Важный момент: после нанесения первого слоя покрытия необходима промежуточная шлифовка мелкой наждачной бумагой.

В противном случае поднявшийся ворс (волокна древесины в верхнем слое шпона) сделает поверхность шершавой.

Цельногнутые детали

Можно ли изготовить сиденья или ножки для стульев из цельного листа толстой фанеры? Это возможно; однако вероятность получения бракованного изделия в этом случае будет гораздо выше. Дело в том, что для сгибания древесину придется распарить в горячей воде или, что куда разумнее, на водяном пару; при этом всегда есть риск расслоения шпона.

Как распарить заготовку?

| Метод | Краткое описание |

| Горячая ванна | Изделие помещается в наполненную горячей водой ванну на 30 минут и придавливается любым тяжелым предметом |

| Паровая камера | Из досок собирается пропарочная камера, к которой шлангом подводится струя пара от кипящего чайника. Распаривание занимает 30 – 60 минут в зависимости от толщины листа |

| Увлажнение и утюг | Заготовка обильно смачивается водой и проглаживается горячим утюгом. Операция повторяется до момента, когда лист станет гнуться с умеренным усилием Операция повторяется до момента, когда лист станет гнуться с умеренным усилием |

Распаренная деталь и в этом случае фиксируется на шаблоне и оставляется для просушки на 7 – 10 суток. При значительной толщине заготовки на внутренней поверхности сгиба предварительно делаются поперечные пропилы с шагом 10 мм; после сгибания и просушки детали они заполняются эпоксидной смолой или клеем ПВА с последующей шлифовкой.

Метод подходит для изготовления деталей, внутренняя часть которых будет скрыта от зрителя.

Заключение

Надеемся, что наши рекомендации помогут читателю в создании красивых и необычных изделий. Узнать больше о методах сгибания фанеры поможет видео в этой статье. Как всегда, обсудить наш материал и добавить свои замечания можно в комментариях. Успехов!

Гнутые изделия из фанеры

Древесно-слоистая плита, больше известная нам как фанера, нашла широкое распространение, как в отделочных работах, так и в мебельном производстве. И одним из её уникальнейших свойств является возможность создания практически любого изгиба. Это позволяет создавать уникальные эстетичные конструкции и использовать материал более эффективно.

И одним из её уникальнейших свойств является возможность создания практически любого изгиба. Это позволяет создавать уникальные эстетичные конструкции и использовать материал более эффективно.

В данной статье мы рассмотрим, как происходит гнутье фанеры в промышленных и домашних условиях.

Необычная мебель из гнутой фанеры

Общие положения

Что представляет собой древесно-слоистая плита? Это совокупность склеенных между собой специальным составом тонких листов древесины, шпонов. При этом чаще всего используются такие породы деревьев, как берёза, ольха, бук или сосна.

Такая особенность строения наделяет данный материал следующими преимуществами:

- Повышенная влагостойкость . В сравнении с обычным деревом гидрофобность данного материала ниже примерно в два раза. Это позволяет его использование в помещениях с повышенной влажностью и даже для отделки внешних фасадов.

Совет: для применения на улице рекомендуется использовать специальную фанеру с повышенной влагостойкостью марки ФСФ.

Фенолформальдегидная смола, используемая в ней для склейки шпонов, гораздо устойчивее к сырости и перепадам температур.

Методы изгиба

Согнуть фанеру можно двумя способами, которые мы с вами подробно разберём.

Совет: при использовании любого из методов не следует размещать волокна верхнего шпона поперёк изгиба.

Это может спровоцировать излом.

Загибание слоёв во время их склеивания

Этот приём больше всего подходит для производства и заключается в следующем:

- Используются специальные криволинейные пресс-формы, прогретые паром и электрическим током.

- В них помещают проклеенные клеем для фане и изогнутые в требуемое положение листы шпона, влажность которых не превышает двенадцати процентов.

- Там они находятся до тех пор, пока клей не засохнет настолько, чтобы прочно держать новую форму материала.

Гнутоклееная фанера для школьных стульев создаваемая на специальных фабриках

Дома же вы не найдёте необходимого оборудования и поэтому можно ограничиться следующими действиями:

- Проклеиваете несколько тонких листов фанеры столярным клеем.

- Собственными руками сгибаете их под нужным вам углом.

- Фиксируете по краям эпоксидным раствором.

Древесно-слоистая плита в процессе сгибания

- Ждёте полного застывания.

Гнутоклееные изделия из фанеры разной формы

Способ вполне неплох, но нужно помнить, что он требует как в производственном случае, так и в домашнем изготовлении наличия именно тонких шпонов. Если же у вас уже готовая толстая фанерная плита, то переходим к описанию следующего метода.

Изгибание листа фанеры после склеивания

Толстое изделие просто так не согнётся. Его требуется придать особенной обработке, чтобы размягчить материал и сделать его более податливым. И только после этого можно гнуть фанеру, поместив в предварительно подготовленный криволинейный шаблон.

Возможны такие виды обработки:

- На фабрике для этого используются промышленные паровые установки.

- В домашних условиях можно использовать пар от чайника для небольших деталей или бытовые парогенераторы.

Пропаривание чайником

- Большие листы стоит замочить в горячей воде для придания им эластичности. Очень важно следить в этот момент за тем, чтобы древесно-слоистая плита не расслоилась.

Тут можно пойти двумя дорогами: - Оставить изделие в горячей ванне на полчаса. Затем пометить его в жёсткую заготовку и оставить так на неделю .

Отмачивание в воде, имеющей высокую температуру

- Смочить заготовку обильным количеством H2O, немного согнуть и прогладить утюгом. Снова намочить, прогнуть и удалить влагу. И так до тех пор, пока фанера не примет надлежащую форму.

- Также можно прогреть изделие в печи до подходящего состояния. Но такой способ чреват появлением трещин в случае перегрева.

Сгибать же податливый после выбранной обработки фанерный материал можно следующими способами:

- Поместить фанеру в каркасный шаблон. Весьма надёжно и аккуратно, но требуется для начала его сделать, что требует дополнительных затрат и сил.

Для фиксации в этом случае используются подготовленные распорки и система ремней.

Для фиксации в этом случае используются подготовленные распорки и система ремней.

Специальная конструкция для сгибания древесно-стружечной плиты

- Воспользоваться стальной полосой. Связываете её вместе с древесно-слоистой плитой и загибаете в любую причудливую форму. Металл при этом будет надёжно держать форму. После этого оставляете получившуюся конструкцию до полного застывания.

- С помощью пропилов. Это особенно целесообразно в случае особо толстых изделий. Наносите в месте изгиба череду надрезов, позволяющих провести загиб гораздо легче. Устанавливаете заготовку в нужном вам положении и заполняете образовавшиеся щели клеевым раствором.

Фанера, которая согнута в местах пропилов

Причины использования методов сгибания

Выше перечисленными методами можно добиться любых плавных форм, которые будут прочно держаться после просыхания заготовки. Так можно создавать и арки в дверных проёмах и закруглённые углы между стенами. Но особенно широкое применение на сегодняшний день загибание фанерных листов получило в производстве мебели.

- Свести к минимуму количество травмоопасных углов. В особенности это применительно для помещений, где проживают дети. Так как их непоседливость часто становится причиной опасных контактов с угловыми поверхностями обычной мебели.

- Увеличить эстетичную значимость интерьера. Потому что глазу намного приятнее наблюдать плавные, а не острые переходы. Скользящие поверхности успокаивают и улучшают настроение.

- Придать большую монолитность объекту и избавиться от порой огромного количества фиксирующих деталей. Что значительно усиливает прочность и надёжность конструкции.

Прекрасные образцы с обтекаемыми линиями и без крепёжных элементов

Заключение

Древесно-слоистая плита является прекрасным как отделочным, так и мебельным материалом. Более низкая стоимость и улучшенные технические характеристики делают её серьёзным конкурентом классической древесине. И что особенно примечательно, и чем ни в коем случае не может похвастаться дерево, это поразительная способность сгибаться в самые невообразимые формы, наделяя интерьер особенной эстетичностью. Столик из погнутой фанеры

Столик из погнутой фанеры

Видео в этой статье сможет предоставить вашему вниманию дополнительные сведения, которые имеют непосредственное отношение к рассмотренным материалам.

Используйте материалы и достижения современных технологий!

Изготовление гнутой фанеры на заказ из древесного материала:Гнутые фанерные заготовки, элементы и детали из гнутоклееной фанеры производятся в форматах 2D, 3D, 5D по чертежам и эскизам Заказчика в соответствии с ГОСТ 21178-2006 – «Заготовки клееные. Технические условия».

Максимальная длина изделия/элемента из гнутоклееной фанеры ГКЗ – 2 400 мм (2,4 метра).

Производим гнутоклееные детали из фанеры по чертежам, эскизам, словесному описанию (проектируем) – от 1 шт. С доставкой и гарантией.

По всем возникшим вопросам вы можете проконсультироваться по телефону:

8(921)905-35-35. ЗВОНИТЕ!!

Наши основные преимущества.

- Низкая цена

- Производство в России – 16 лет.

- Можем сами изготовить пресс форму для любых изделий

- Минимальная партия – 1 штука

- Высокая скорость изготовления – 1 неделя – от поступления заказа до получения вами деталей.

- Доставка и оплата любыми способами.

Изделия из гнутоклееной фанеры:

- Гнутые стенки угловых шкафов

- Гнутые стенки кухонных гарнитуров

- Гнутые спинки кресел

- Гнутые спинки стульев

- Декоративные изогнутые элементы детской мебели

Для кого подходит продукция:

- Для дизайнеров помещений

- Для дизайна баров и ресторанов

- Для производителей мебели

- Для дизайна отелей и гостиниц

Что в ходит в цену работы:

- Материал

- Проектирование пресс формы

- Изготовление пробного изделия

- Упаковка изделия

- Гарантия качества на изделие

По всем возникшим вопросам вы можете проконсультироваться по телефону:

8(921)905-35-35.

ЗВОНИТЕ!!

ЗВОНИТЕ!!Одним из приоритетных и востребованных направлений деятельности фабрики «БИМ» является производство гнутых деталей под заказ преимущественно из березового шпона.

Выражаясь сухим, но понятным техническим языком, процесс производства гнутоклееных деталей – это модифицированный вариант изготовления фанеры. Выделяют следующие его этапы:

– калибровка бревен под заданные параметры для получения пластин шпона максимально возможного размера с меньшим количеством дефектов;

– размягчение древесины влажностью и высокой температурой для того, чтобы волокна стали податливыми;

– радиальное срезание на лущильном станке тонких (0,3-5 мм) слоев древесины с вращающегося бревна;

– просушка полученного шпона и дальнейшая обрезка по определенным размерам;

– подборка и склеивание фрагментов для дефектных участков;

– проклеивание заданного количество слоев шпона, в которых соответствующим образом укладываются листы с продольным и поперечным расположением волокон;

– уплотнение древесно-слоистой плиты в горячем прессе заданной конфигурации с одновременным просушиванием;

– обрезка и доводка заготовок.

Стало возможным изготавливать гнутые детали из фанеры за счет использования термоактивного клея и горячей опрессовки. Подготовленные листы шпона, обработанные клеем, укладываются между раздвижными фигурными элементами пресс формы. Опускаясь, верхняя часть пресса продавливает будущую фанеру, которая приобретает точные очертания самого пресса. Нагревательный элемент прессовального станка делает данную процедуру довольно быстро. В зависимости от используемой техники и породы дерева изгибать шпон можно в разных направлениях древесных волокон. Тонкие слои мягкой древесины легко прогибаются, при этом не трескаясь. Детали, у которых нет возможности выйти за рамки прессовального оборудования, четко вырисовываются по контурам. Под действием высокой температуры клей моментально затвердевает, создавая монолитное целое с листами шпона. Вернув прессовальный станок в исходное положение, оператор вынимает готовую деталь фанеры, которая не просто в точности повторяет очертания пресса, но и уже имеет жесткую форму.

В наших широтах гнутоклееные детали из фанеры предпочтительнее изготавливать из березы. Чем обусловлен выбор в качестве древесины для шпонирования березы, так это:

– равномерное расположение годичных колец, влекущее за собой возможность срезать аккуратные слои шпона большей площади;

– пониженная степень сучковатости и как следствие меньшая площадь дефектных участков;

– мягкость и небольшая плотность древесины, позволяющая скручивать детали сильнее, то есть меньшим радиусом.

Удовлетворив пытливость любознательных читателей по поводу того, из чего и как гнуть фанеру, перейдем к практической части использования этой самой изогнутой древесины.

Где же используется гнутая фанера? Наверняка вы встречали массу изделий из нее, но не всегда задумывались о том,

каким способом изготавливаются гнутые элементы для интерьера и мебели. Теперь, зная об особенностях производства, легко отличите данный вид деревянной мебели от прочих разновидностей.

Гнутые фасады мебельных стенок, угловых шкафов и кухонных гарнитуров, а также гнутые спинки кресел и стульев с прорисовывающимися на торцах слоями шпона красноречиво заявляют о своем происхождении знающему человеку. Многообразие форм и эффектность деталей, прочность наряду с декоративностью внешнего вида, ысокое качество и функциональность, соседствующая с уникальной оригинальностью каждого изделия. Таковы характеристики ГКД. Ведь такой привычный предмет мебели, как стул, гнутая спинка которого повторяет плавные очертания изгибов вашего позвоночника, никак не отнесешь к категории заурядных. А уж сколько декоративных изогнутых элементов из дерева встречается в детской мебели, делая ее безопасной.

Многообразие форм и эффектность деталей, прочность наряду с декоративностью внешнего вида, ысокое качество и функциональность, соседствующая с уникальной оригинальностью каждого изделия. Таковы характеристики ГКД. Ведь такой привычный предмет мебели, как стул, гнутая спинка которого повторяет плавные очертания изгибов вашего позвоночника, никак не отнесешь к категории заурядных. А уж сколько декоративных изогнутых элементов из дерева встречается в детской мебели, делая ее безопасной.

Наш сайт – это как раз та площадка, куда посетители приходят по запросу «Гнутая фанера купить». Не беда, если среди представленных на данной странице макетов вы не отыскали модель подходящей конфигурации. Мы воплощаем в жизнь неимоверно смелые дизайнерские фантазии наших клиентов. Наш опыт в производстве гнутых деталей под заказ позволит спроектировать и изготовить любые мыслимые изгибы и их сочетания. Специалисты фабрики «БИМ» с энтузиазмом возьмутся за изготовление мебели на заказ по индивидуальным чертежам, в прямом и переносном смысле помогут клиентам избежать острых углов.

Не бойтесь мечтать, не стесняйтесь спрашивать, не переставайте интересоваться новинками. И тогда дизайнерская идея, еще вчера казавшаяся недостижимой, станет красоваться в вашем доме или офисе. А глядя на свои осуществленные мечты, так легко покорять новые вершины…

По всем возникшим вопросам вы можете проконсультироваться по телефону:

8(921)905-35-35. ЗВОНИТЕ!!

Каталог гнутокленных деталей

Производим гнутоклееные детали из фанеры по чертежам, эскизам, словесному описанию (проектируем) – от 1 шт. С доставкой и гарантией.По всем возникшим вопросам вы можете проконсультироваться по телефону:

8(921)905-35-35. ЗВОНИТЕ!!

© БИМ мебельная фабрика, 1996—2012. Все права защищены.

By : adminГнутая фанера | Способы изгиба фанеры

Древесно-слоистые плиты, которые мы знаем просто как фанеру, нашли свое применение в отделке и производстве мебели. Они имеют одно из самых уникальных свойств с их помощью можно создать практически любой изгиб. За счет этого появляется возможность создания уникальных эстетичных конструкций и эффективного использования материала.

За счет этого появляется возможность создания уникальных эстетичных конструкций и эффективного использования материала.

Сейчас давайте поговорим о том, как именно можно изготовить гнутую фанеру на промышленном производстве фанеры и самостоятельно дома.

Преимущества гнутой фанеры

Что вообще такое фанерный лист? Это соединенные друг с другом тонкие листы древесины (шпона) с помощью специального состава. В качестве шпона обычно используется береза, ольха, сосна или бук.

За счет таких особенностей у материала имеются следующие достоинства:

Высокий уровень влагостойкости. По сравнению с простым деревом гидрофобность фанеры приблизительно вдвое ниже. Это дает возможность использовать влагостойкую фанеру в помещениях с повышенным уровнем влаги и при оформлении фасадов зданий снаружи.

Отсутствует коробление, а также материал меньше всего подвергается гниению.

Красивый внешний вид с текстурой дерева.

Очень легко использовать самостоятельно. С таким податливым материалом работа становится легкой.

Устойчивость к лучам ультрафиолета, поэтому материал не выгорает на солнце.

Невысокая стоимость. Намного выигрывает по своей цене натуральному дереву, а также обладает лучшими техническими показателями.

Простота ухода. Возможно применение моющих средств для того, чтобы чистить поверхности из фанеры.

Экологичность. Все используемые для изготовления фанеры материалы являются безопасными для человеческого здоровья. Это дает возможность расположить изделие, изготовленное из данного материала даже в комнате у ребенка.

Устойчивость к истиранию. При постоянных соприкосновениях с различной мебелью, руками или ногами не изнашивается.

Долгий срок службы. За счет всех вышеизложенных качеств обладает долгим сроком эксплуатации.

Можно создавать плавность форм и изгибов.

Данное качество отлично подходит для создания уникальных и интересных конструкций, о чем дальше мы и будем говорить.

Данное качество отлично подходит для создания уникальных и интересных конструкций, о чем дальше мы и будем говорить.

Способы изгиба фанеры

Сгибать фанеру можно двумя методами, о которых мы сейчас и поговорим. Тут стоит дать небольшой совет: при применении каждого из методов не стоит располагать верхний шпон таким образом, чтобы волокна находились поперек изгиба, так как из-за этого может образоваться излом.

Сгибание слоев при склеивании

Данный прием обычно используется в производственных условиях и его смысл состоит в следующем: Использование пресс-форм для криволинейного шпона, которые предварительно прогреваются при помощи пара или электрического тока. Далее туда помещается проклеенные и согнутые в необходимую форму фанерные листы, уровень влажности которых достигает уровня не более двадцати процентов. В них они располагаются до того момента, пока клей не высохнет до такой степени, что сможет отлично удержать материал уже новой формы.

В домашних условиях найти нужное оборудование невозможно, но можно поступить совсем по-другому:

Проклеить несколько тонких фанерных листов с помощью столярного клея.

Собственноручно изогнуть в необходимое положение.

Зафиксировать по краям с помощью эпоксидного раствора.

Дождаться полного высыхания.

Способ довольно хороший, но не стоит забывать о том, что для него следует использовать именно тонкий шпон. Если же в распоряжении имеется готовый лист фанеры большой толщины, то следует использовать другой вариант.

Сгибание фанеры уже после ее склеивания

Толстый лист сложно просто так согнуть. Он должен пройти сначала специальную обработку, чтобы стать мягче и податливее. Только тогда лист можно будет согнуть. Но сначала его следует поместить в подготовленном криволинейном шпоне.

Обработка может применяться следующих типов:

На фабриках применяются для таких случаев специальные промышленные паровые установки.

Что касается домашних условий, то можно воспользоваться паром от чайника для маленьких деталей или же бытовым парогенератором.

Также можно пропарить чайником.

Если размеры фанеры большие, то следует поместить ее в горячую воду для того, чтобы придать листу большую эластичность. В данном случае важно не допустить расслаивания листа.

Здесь лучше воспользоваться тремя методами: Оставить фанеру в воде на пол часа, а потом переместить ее в жесткую заготовку и оставить в таком положении на неделю. Обильно промочить заготовку водой, немного прогнуть и прогладить утюгом. Далее опять промочить, согнуть и убрать всю воду. И делать так до того момента, пока не будет достигнута необходимая форма. Еще можно прогреть до необходимого состояния в печи, но при использовании такого способа на материале могут появиться трещины.

После того, как обработка будет закончена, фанеру можно будет согнуть следующими методами:

Поместить ее в каркасный шаблон.

Делать это следует очень аккуратно и надежно, но, прежде всего, каркас следует изготовить, для чего потребуется потратить еще немного времени и сил. Для того, чтобы зафиксировать изделие лучше пользоваться распорками и системой ремней.

Делать это следует очень аккуратно и надежно, но, прежде всего, каркас следует изготовить, для чего потребуется потратить еще немного времени и сил. Для того, чтобы зафиксировать изделие лучше пользоваться распорками и системой ремней.Использовать стальную полосу. Следует связать ее с листом фанеры и загнуть в необходимую форму. При этом металл отлично сдержит форму и не даст ее потерять. Далее следует просто оставить готовую конструкцию, пока она не застынет полностью.

Использование пропила. В особенности это будет целесообразным при использовании толстого изделия. На место предполагаемого изгиба следует нанести несколько разрезов, которые дадут возможность сделать изгиб более легко. Затем заготовка устанавливается в необходимое положение, а получившиеся щели забиваются клеящим составом.

Почему используются именно такие методы сгиба?

С помощью приведенных способов можно придать плавности формам. Они сохранят свое положение даже после того, как материал высохнет.-1000x1000.jpg) Таким образом, изготавливать арки для дверей и округлые формы стен стало очень легко. Но особенно широко гнутая фанера используется при производстве мебели.

Таким образом, изготавливать арки для дверей и округлые формы стен стало очень легко. Но особенно широко гнутая фанера используется при производстве мебели.

Это дает возможность:

Сделать минимальным количество углов, способных нанести травму. Особенно это актуально для тех помещений, в которых постоянно находятся дети. Потому что их неусидчивость очень часто приводит к контактам с углами.

Сделать интерьер более эстетичным и значимым. Так как глазам интереснее смотреть на плавные линии переходов, а не их остроту. Такой дизайнерский ход помогает успокаиваться и улучшать общий настрой.

Придание большей монолитности готовой конструкции и избавления от очень загруженности деталями для фиксации. Это позволяет намного усилить прочность и надежность готовой конструкции.

Фанерные листы это действительно отличный материал, подходящий как для отделки, так и для изготовления мебели. Его сравнительная дешевизна и улучшенные технические свойства сделали его достойным соперником простой древесине. Примечательным в особенности является то, что фанера обладает отличной способностью к сгибанию в разнообразные формы, чем дерево похвастаться не сможет. Благодаря этому интерьер наполняется особенной эстетичностью.

Примечательным в особенности является то, что фанера обладает отличной способностью к сгибанию в разнообразные формы, чем дерево похвастаться не сможет. Благодаря этому интерьер наполняется особенной эстетичностью.

Гнутые изделия из фанеры. Производство гнутоклееных деталей

Гнутоклееная фанера широко распространена в мебельном производстве. Используется для создания изделий с изогнутыми элементами.

Преимущества и применение

- Красивый внешний вид. Натуральная древесная структура или облицовка декоративными элементами способствует созданию красочных и оригинальных конструкций.

- Разнообразные формы. Благодаря применению разных технологических процессов появляется возможность производить элементы в сложнейших вариациях. При этом декоративные качества материала не исчезают.

- Отсутствие влияния механических нагрузок.

Высокий уровень стойкости к нагрузкам ударного характера.

Высокий уровень стойкости к нагрузкам ударного характера. - Уровень влагостойкости. По сравнению с обычной древесиной, гнутые элементы имеют уровень гидрофобности ниже примерно в два раза, что позволяет использовать их в зданиях с высокой влажностью и при отделке внешнего фасада.

Внимание! Не советуют применять фанеру повышенной влагостойкости ФСФ для отделки на улице.

- Отсутствует коробление и снижается возможность гниения.

- Легко применяется в собственноручных изделиях, так как материал хорошо поддается обработке.

- Устойчивость к ультрафиолету, не способствующая выгоранию под солнцем.

- Оптимальная стоимость, уступающая натуральному дереву, при этом превышает многие ее технические показатели.

- Простота в уходе. При очищении поверхности может применяться бытовая химия.

- Материал экологически чистый, что влечет полную безопасность для человеческого здоровья. Можно применять изделия из такой фанеры и для создания интерьера в детских комнатах.

- Фанера не способна портиться в том месте, где происходят частые контакты с посторонними предметами.

- Отличается длительным сроком службы.

Внимание! Для создания оригинальной конструкции следует подчеркнуть наличие уникальной возможности добиваться плавных изгибов и форм.

Особенности изготовления

Элементы фанеры производят путем склеивания шпонов лущеного типа. Исходным материалом может служить береза, лиственница, бук, сосна и МДФ. Верхний слой облицовывают при помощи строганного шпона из качественной породы дерева. Это может быть красное дерево, бук, орех и прочие. Именно эти породы способны придать готовым листам изысканность и богатство во внешнего вида.

Внимание! Изготавливаются гнутоклееные детали из фанеры путем склеивания слоев шпона в нужном положении, после чего их оставляют до полного высыхания. Таким образом сохраняется желаемая форма.

Какими способами изгибают фанеру?

Волокна при совершении изгибов не нужно размещать поперек слоя шпона, ведь из-за этого может произойти излом. Существует 2 способа:

Существует 2 способа:

1. Изгибы слоев в процессе их склеивания

Гнутоклееная фанера в производстве выполняется этим методом. Отмечают такие его особенности:

- Использование специальных криволинейных пресс-форм, прогретых при помощи пара и электротока.

- Помещение внутрь проклеенных и согнутых в нужную форму листов шпона, при этом влажность не должна быть более 20%.

- Нахождение в таком положении элементам необходимо до полного высыхания, пока окончательно не получится желаемая форма.

При отсутствии в домашних условиях необходимого оборудования нужно выполнить следующее:

- Нанесением столярного клея соединить тонкие листы фанеры;

- Собственноручно изогнуть их в нужную позицию;

- При помощи эпоксидного раствора зафиксировать по бокам;

- Дождаться полного высыхания.

Внимание! При выполнении процесса сгибания в любом случае требуется применение именно тонкого шпона.

2. Метод изгибания листов по окончанию склеивания

Этот способ будет уместным для сгибания толстых изделий, которые не так просто привести к нужной форме. Их обрабатывают для размягчения, тогда материал становится послушным. После листы легко гнутся за счет помещения их в предварительно подготовленные криволинейные шаблоны.

Обрабатывают гнутоклееные изделия из фанеры такими способами:

- На фабриках при помощи промышленных паровых установок;

- Дома применяют пар для маленьких фрагментов или бытовой парогенератор;

- Фрагменты больших размеров опускают в горячую воду, чтобы придать эластичность. При этом советуют следить, чтобы текстура не расслоилась.

- Большим количеством воды намочить заготовки, изогнуть в нужное положение и при помощи утюга прогладить. Затем их опять промокают, изгибают и удаляют влагу. Так делают до получения нужной формы.

Уже обработанные элементы сгибают так:

- При помощи распорки и ремней для фиксации помещают материал в каркасные шаблоны.

- Благодаря привязыванию обработанного фрагмента к стальной полосе получают нужный угол создаваемой детали.

- Для толстого изделия используют пропилы. Делают надрезы в нужном месте, сгибают лист и заполняют щелки клеем.

Для чего сгибают фанеру?

Благодаря указанным способам добиваются плавной формы, крепко держащейся после высыхания элементов. Таким путем создается и арка в дверном проеме, и закругленный угол между стенками. Первым по степени распространения считается пункт производства мебели. Процесс сгибания важен для создания следующих условий:

- Получение минимального числа травмоопасных углов.

- Способствует созданию эстетичного интерьера.

- Придает монолитность объекту за счет отсутствия большого количества деталей для фиксации, ведь это способствует усилению прочности и надежности изделия.

Производство стульев

Гнутоклееная фанера для стула выполняется по основным эргономическим требованиям.

Прогибы спинок выполняет гнутоклееная фанера для школьных стульев с правильным идеальным повторением формы позвоночника. Углы спинок и сидений закругляются и становятся абсолютно безопасными, не позволяют получить ребенку травмы. Это один из основных критериев детской мебели для учреждений.

При изготовлении сиденья гнутоклееная фанера по переднему краю получает плавный изгиб, а это удобно и полезно для подколенных областей.

Стулья для школьников чаще производят с покрытием бесцветным лаком или матовой непрозрачной краской неярких цветовых оттенков. Не допускается окрашивание школьной мебели темными тонами во избежание негативного отображения на психике детей. Ведь темные цвета поглощают большое количество света. Белый цвет также не подходит для окраски, он образует очень яркий, он бликует и ослепляет при солнечном освещении.

Важно! Производство мебели для детей работает исключительно по соответствующим ГОСТовским стандартам, разделяют ее размеры по ростовым категориям от 0 до 6.

Специализированные компании занимаются изготовлением вышеуказанного типа мебели. Чаще ее производят по индивидуальному заказу, с учетом возрастной категории, количества и параметров желаемых изделий. При заказах принимают во внимание и тот факт, что мебель в детских учреждениях должна быть мобильной и способной к оперативной смене расположения.

Где купить

Узнать адреса компаний, осуществляющих продажу и доставку гнутоклееной фанеры, можно ниже, используя список реквизитных данных.

Фирма «Формекс»

Древесно-слоистые плиты, которые мы знаем просто как фанеру, нашли свое применение в отделке и производстве мебели. Они имеют одно из самых уникальных свойств с их помощью можно создать практически любой изгиб. За счет этого появляется возможность создания уникальных эстетичных конструкций и эффективного использования материала.

Сейчас давайте поговорим о том, как именно можно изготовить гнутую фанеру на промышленном производстве фанеры и самостоятельно дома.

Преимущества гнутой фанеры

Что вообще такое фанерный лист? Это соединенные друг с другом тонкие листы древесины (шпона) с помощью специального состава. В качестве шпона обычно используется береза, ольха, сосна или бук.

За счет таких особенностей у материала имеются следующие достоинства:

Высокий уровень влагостойкости. По сравнению с простым деревом гидрофобность фанеры приблизительно вдвое ниже. Это дает возможность использовать влагостойкую фанеру в помещениях с повышенным уровнем влаги и при оформлении фасадов зданий снаружи.

Отсутствует коробление, а также материал меньше всего подвергается гниению.

Красивый внешний вид с текстурой дерева.

Очень легко использовать самостоятельно. С таким податливым материалом работа становится легкой.

Устойчивость к лучам ультрафиолета, поэтому материал не выгорает на солнце.

Невысокая стоимость. Намного выигрывает по своей цене натуральному дереву, а также обладает лучшими техническими показателями.

Простота ухода. Возможно применение моющих средств для того, чтобы чистить поверхности из фанеры.

Экологичность. Все используемые для изготовления фанеры материалы являются безопасными для человеческого здоровья. Это дает возможность расположить изделие, изготовленное из данного материала даже в комнате у ребенка.

Устойчивость к истиранию. При постоянных соприкосновениях с различной мебелью, руками или ногами не изнашивается.

Долгий срок службы. За счет всех вышеизложенных качеств обладает долгим сроком эксплуатации.

Можно создавать плавность форм и изгибов. Данное качество отлично подходит для создания уникальных и интересных конструкций, о чем дальше мы и будем говорить.

Способы изгиба фанеры

Сгибать фанеру можно двумя методами, о которых мы сейчас и поговорим. Тут стоит дать небольшой совет: при применении каждого из методов не стоит располагать верхний шпон таким образом, чтобы волокна находились поперек изгиба, так как из-за этого может образоваться излом.

Сгибание слоев при склеивании

Данный прием обычно используется в производственных условиях и его смысл состоит в следующем: Использование пресс-форм для криволинейного шпона, которые предварительно прогреваются при помощи пара или электрического тока. Далее туда помещается проклеенные и согнутые в необходимую форму фанерные листы, уровень влажности которых достигает уровня не более двадцати процентов. В них они располагаются до того момента, пока клей не высохнет до такой степени, что сможет отлично удержать материал уже новой формы.

В домашних условиях найти нужное оборудование невозможно, но можно поступить совсем по-другому:

Проклеить несколько тонких фанерных листов с помощью столярного клея.

Собственноручно изогнуть в необходимое положение.

Зафиксировать по краям с помощью эпоксидного раствора.

Дождаться полного высыхания.

Способ довольно хороший, но не стоит забывать о том, что для него следует использовать именно тонкий шпон. Если же в распоряжении имеется готовый лист фанеры большой толщины, то следует использовать другой вариант.

Если же в распоряжении имеется готовый лист фанеры большой толщины, то следует использовать другой вариант.

Сгибание фанеры уже после ее склеивания

Толстый лист сложно просто так согнуть. Он должен пройти сначала специальную обработку, чтобы стать мягче и податливее. Только тогда лист можно будет согнуть. Но сначала его следует поместить в подготовленном криволинейном шпоне.

Обработка может применяться следующих типов:

На фабриках применяются для таких случаев специальные промышленные паровые установки.

Что касается домашних условий, то можно воспользоваться паром от чайника для маленьких деталей или же бытовым парогенератором.

Также можно пропарить чайником.

Если размеры фанеры большие, то следует поместить ее в горячую воду для того, чтобы придать листу большую эластичность. В данном случае важно не допустить расслаивания листа.

Здесь лучше воспользоваться тремя методами: Оставить фанеру в воде на пол часа, а потом переместить ее в жесткую заготовку и оставить в таком положении на неделю. Обильно промочить заготовку водой, немного прогнуть и прогладить утюгом. Далее опять промочить, согнуть и убрать всю воду. И делать так до того момента, пока не будет достигнута необходимая форма. Еще можно прогреть до необходимого состояния в печи, но при использовании такого способа на материале могут появиться трещины.

Обильно промочить заготовку водой, немного прогнуть и прогладить утюгом. Далее опять промочить, согнуть и убрать всю воду. И делать так до того момента, пока не будет достигнута необходимая форма. Еще можно прогреть до необходимого состояния в печи, но при использовании такого способа на материале могут появиться трещины.

После того, как обработка будет закончена, фанеру можно будет согнуть следующими методами:

Поместить ее в каркасный шаблон. Делать это следует очень аккуратно и надежно, но, прежде всего, каркас следует изготовить, для чего потребуется потратить еще немного времени и сил. Для того, чтобы зафиксировать изделие лучше пользоваться распорками и системой ремней.

Использовать стальную полосу. Следует связать ее с листом фанеры и загнуть в необходимую форму. При этом металл отлично сдержит форму и не даст ее потерять. Далее следует просто оставить готовую конструкцию, пока она не застынет полностью.

Использование пропила. В особенности это будет целесообразным при использовании толстого изделия. На место предполагаемого изгиба следует нанести несколько разрезов, которые дадут возможность сделать изгиб более легко. Затем заготовка устанавливается в необходимое положение, а получившиеся щели забиваются клеящим составом.

В особенности это будет целесообразным при использовании толстого изделия. На место предполагаемого изгиба следует нанести несколько разрезов, которые дадут возможность сделать изгиб более легко. Затем заготовка устанавливается в необходимое положение, а получившиеся щели забиваются клеящим составом.

Почему используются именно такие методы сгиба?

С помощью приведенных способов можно придать плавности формам. Они сохранят свое положение даже после того, как материал высохнет. Таким образом, изготавливать арки для дверей и округлые формы стен стало очень легко. Но особенно широко гнутая фанера используется при производстве мебели.

Это дает возможность:

Сделать минимальным количество углов, способных нанести травму. Особенно это актуально для тех помещений, в которых постоянно находятся дети. Потому что их неусидчивость очень часто приводит к контактам с углами.

Сделать интерьер более эстетичным и значимым. Так как глазам интереснее смотреть на плавные линии переходов, а не их остроту. Такой дизайнерский ход помогает успокаиваться и улучшать общий настрой.

Такой дизайнерский ход помогает успокаиваться и улучшать общий настрой.

Придание большей монолитности готовой конструкции и избавления от очень загруженности деталями для фиксации. Это позволяет намного усилить прочность и надежность готовой конструкции.

Фанерные листы это действительно отличный материал, подходящий как для отделки, так и для изготовления мебели. Его сравнительная дешевизна и улучшенные технические свойства сделали его достойным соперником простой древесине. Примечательным в особенности является то, что фанера обладает отличной способностью к сгибанию в разнообразные формы, чем дерево похвастаться не сможет. Благодаря этому интерьер наполняется особенной эстетичностью.

Если Вы занимаетесь изготовлением мебели из фанеры, или только планируете, рано или поздно встает вопрос о том, как из плоской фанеры сделать «гнутый» элемент Вашего изделия. Об этом будет эта статья. Я расскажу и покажу, точнее — попытаюсь систематизировать способы и секреты изготовления радиусных гнутых объемных деталей из плоской фанеры.

Начнем с простого.

Первый способ изготовления гнутой фанерной детали – просто вырезать из листа «гнутую» деталь. Или несколько. И расположить их в нужно порядке. Как, например, тут:

Как видим, все детали кресла являются плоскими, но кресло в целом не имеет ни одной плоскости. Подробнее о этом проекте можно почитать

Или вот так:

Тут имеет плавные формы, но все так же состоит из абсолютно плоских деталей.

Дальнейшее развитие этого же способа – состыковать вырезанные определенным образом плоские детали для получения криволинейных объемных форм. Таким образом сконструирован вот этот фанерный стул:

Но не нужно относить к такому способу изготовления криволинейных фанерных поверхностей как к очень простому и примитивному. Дальнейшее развитие способа – склейка фанерных деталей в один сплошной массив и вырезание из него необходимой формы.

Вот пример.

Из вот такой склейки плоских фанерных деталей

По этой ссылке есть подробные чертежи и описание изготовления такого фанерного кресла.

Вот такой, казалось бы, простой способ.

Второй способ получения гнутой фанеры. Собственно, в этом предложении вся суть способа. Тут не придумываются какие то действия над плоской фанерой. Суть способа – склейка шпона в фанерную деталь определенной формы и «гнутости».

Идея хорошо показана в этом видео – Описание процесса получения гнуто-клееных деталей из фанеры

Тут очень важно сделать качественную матрицу, по которой будет склеиваться шпон в фанеру.

Для упрощения процесса изготовления матрицы придуман вот такой девайс.

Примеры применения этого способа:

А)Фанерный стул

Основная деталь этого стула получена в результате склейки шпона в фанеру вот в такой матрице

Подробнее

б) Фанерное кресло

Все детали этого кресла получены путем склейки шпона в фанеру на специальных матрицах

Подробнее

в) Все детали и этого кресла

сделаны не из листовой фанеры, а из фанеры, полученной самостоятельно склеиванием шпона в матрицах.

Подробнее об этом фанерном кресле —

Можно еще долго перечислять примеры применения этого способа. Перейдем к следующему способу.

Третий способ получения гнутых фанерных поверхностей – сквозные пропилы в фанере, которые придают ей гибкость и в то же время не лишают необходимого уровня прочности.

Сиденье и спинка вот этого фанерного кресла сделаны из обычной ламинированной листовой фанеры.

Благодаря «рисунку» сквозных пропилов фанерные детали приобрели гибкость и в точности повторяют контур направляющих, по которым изогнуты.

Подробнее об это фанерном кресле —

Или вот еще пример – опять же фанерное кресло качалка.

Благодаря вот таким пропилам в фанере, основная фанерная деталь кресла качалки приобрела гибкость. И кроме того еще и пружинящую «мягкость».

Подробнее о кресле качалке

Четвертый способ получения гнутых фанерных деталей – не сквозные пропилы.

Суть способа хорошо показана на этом видео

Определенное количество параллельных несквозных пропилов на одной из сторон фанерного листа позволит этот лист согнуть по определённому радиусу. Применяется не только к фанере, а и к дереву, МДФ и ДСП.

Пример использования данного способа на практике

Фанерное кресло.

Сделано с помощью станка с ЧПУ из листовой фанеры. Подробнее можно глянуть . Есть хорошее видео иллюстрирующее процесс изготовления фанерного кресла.

Еще один пример – детская лошадка качалка .

В отличии от кресла, в данном случае, для усиления конструкции, пазы залиты клеем.

на описание процесса изготовления

Вот основные известные мне способы сгибания фанеры. Нумерация способов условная.

На моем сайте все проекты использующие «гнутую фанеру» помечены соответствующим тегом — – можно с легкостью просмотреть и отобрать для себя пару идей сгибания фанеры.

Если кто знает еще способы – пишите, добавлю!

Особенности и преимущества изделий из гнутоклееной фанеры.

Детали из гнутоклееной фанеры позволяет создавать оригинальные предметы интерьера самых разнообразных форм. Мебельная производственная компания «Формекс» изготавливает мебель из гнутой фанеры с применением многослойного шпона. В наличие более 200 видов деталей из гнутоклееной фанеры, среди которых предметы интерьера, стулья, кресла, комплектующие: подлокотники для кресел и стульев, каркасы и детали различной конфигурации. Гнутоклееная фанера широко используется для создания декоративных деревянных экранов батарей отопления, складных табуретов, а также для производства товаров для здоровья, в частности сиденья-тренажера.

Благодаря уникальной структуре стулья и кресла из гнутой фанеры являются ярким и оригинальным декором любого помещения, как офисного, так и домашнего. Применяя гнутоклееную фанеру, можно создавать качественную, практичную мебель необычного дизайна по доступной цене.

Гнутая фанера изготавливается из тонких листов древесины. Листы производятся безопилочным делением. Листы прочно склеиваются между собой по заданной форме. Готовое изделие отличается особой прочностью и гибкостью.

В настоящее время модной тенденцией стало сочетание гнутоклееной фанеры с другими материалами, например, с металлом. Наиболее оптимальным вариантом является сочетание гнутой фанеры со сталью, алюминием, декорированных стеклом. Как конструкционный материал гнутоклееная фанера имеет широкие возможности для полета дизайнерской фантазии. Мебель из данного материала практичная, удобная, а специальные сиденья-тренажеры, созданные из гнутой фанеры, оказывают положительное влияние на здоровье человека. Из гнутоклееной фанеры можно изготовить оригинальные модели диванов, стульев, кресел, кровати, тумбочек, шкафов и многие другие предметы офисного и домашнего интерьера.

Мебельная производственная компания «Формекс» производит высококачественную продукцию из гнуто-клееной фанеры (многослойного шпона — plywood ).

Мы предлагаем более 100 видов комплектующих изделий для производства кресел руководителя, кресел персонала , стульев на металлокаркасе , стульев для кафе и баров , подлокотников для кресел и стульев . Возможности производства фирмы и универсальность форм позволяет изготовить бесконечное число каркасов кресел и деталей стульев любой конфигурации.

Наша продукция из гнутой фанеры — plywood, применяется также при изготовлении декоративных экранов батарей, складных табуретов, ортопедических изделий.

В настоящее время ни один производитель офисной мебели, мебели для персонала, мягкой мебели и мебели для кафе и баров не обходится без применения изделий из гнуто-клееной фанеры — plywood.

Из такого материала, каким является древесина, изготавливают множество различных предметов. Нередко среди изделий из древесины встречаются гнуто-клееные элементы (ламели). Предназначение данных элементов – это исполнение роли деталей мебели, сдерживающих эксплуатационные нагрузки, которые могут возникать в результате пользования данной мебелью. Гнуто-клееные элементы (ламели), уже, судя по своему наименованию, имеют непрямолинейную форму и определённый профиль. Получение профиля определённой формы достигается путём обработки древесины на специальных станках, обычно ленточных или фрезерных. Изгиб под определённым углом удаётся получить, используя для этого специальные технологии.

Гнуто-клееные элементы (ламели), уже, судя по своему наименованию, имеют непрямолинейную форму и определённый профиль. Получение профиля определённой формы достигается путём обработки древесины на специальных станках, обычно ленточных или фрезерных. Изгиб под определённым углом удаётся получить, используя для этого специальные технологии.

Древесина обладает определёнными свойствами. Воздействуя на материал некоторым образом, и при этом, создавая определённые температурные и влажностные условия, можно сгибать заготовку из дерева и получать те же самые гнуто-клееные элементы (ламели) либо любые другие изделия непрямолинейной формы.

Необходимо отметить, что процесс сгибания изделий из дерева неизбежно приводит к возникновению деформаций.

Деформация в свою очередь порождает растяжение внешних слоёв и сжатие внутренних слоёв дерева.

Если усилия направленные на получение сгиба слишком сильны, может произойти разрыв волокон.

Для того чтобы такого не произошло заготовка предварительно обрабатывается гидротермическими методами плюс к этому процесс сгибания полностью автоматизируется. Получать те же гнуто-клееные элементы (ламели) можно достаточно легко используя для этого массивную и клееную древесину. Процесс склеивания строганного шпона или фанеры, как правило, осуществляется совместно с процессом сгибания. Если рассматривать породы древесины, которые наилучшим образом подходят для изготовления гнуто-клееных элементов (ламелей), это, скорее всего, будут лиственные породы. То есть, древесина таких пород как дуб, ясень, тополь, липа, бук, берёза и других, хорошо подойдёт для этих целей.

Получать те же гнуто-клееные элементы (ламели) можно достаточно легко используя для этого массивную и клееную древесину. Процесс склеивания строганного шпона или фанеры, как правило, осуществляется совместно с процессом сгибания. Если рассматривать породы древесины, которые наилучшим образом подходят для изготовления гнуто-клееных элементов (ламелей), это, скорее всего, будут лиственные породы. То есть, древесина таких пород как дуб, ясень, тополь, липа, бук, берёза и других, хорошо подойдёт для этих целей.

Область применения гнутых элементов из древесины, это в основном мебельное производство.

В частности, гнуто-клееные элементы (ламели), находят широкое применение при изготовлении кроватей, диванов, кресел и прочей мебельной продукции. Данные элементы отличаются хорошей механической прочностью, имеют привлекательный внешний вид. Кроме этого, конечно же, выпускается ещё целый ряд мебельных деревянных элементов, которые имеют гнутую форму. Это спинки для кресел и стульев, ножки для табуретов и столов, различные полки и кронштейны и прочие.

Особенности изделий из гнутоклееной фанеры

Благодаря уникальной структуре стулья и кресла из гнутой фанеры являются ярким и оригинальным декором любого помещения, как офисного, так и домашнего. Применяя гнутоклееную фанеру, можно создавать качественную, практичную мебель необычного дизайна по доступной цене.

Гнутая фанера изготавливается из тонких листов древесины. Листы производятся безопилочным делением. Листы прочно склеиваются между собой по заданной форме. Готовое изделие отличается особой прочностью и гибкостью.

В настоящее время модной тенденцией стало сочетание гнутоклееной фанеры с другими материалами, например, с металлом. Наиболее оптимальным вариантом является сочетание гнутой фанеры со сталью, алюминием, декорированных стеклом. Как конструкционный материал гнутоклееная фанера имеет широкие возможности для полета дизайнерской фантазии. Мебель из данного материала практичная, удобная, а специальные сиденья-тренажеры, созданные из гнутой фанеры, оказывают положительное влияние на здоровье человека. Из гнутоклееной фанеры можно изготовить оригинальные модели диванов, стульев, кресел, кровати, тумбочек, шкафов и многие другие предметы офисного и домашнего интерьера.

Мебель из данного материала практичная, удобная, а специальные сиденья-тренажеры, созданные из гнутой фанеры, оказывают положительное влияние на здоровье человека. Из гнутоклееной фанеры можно изготовить оригинальные модели диванов, стульев, кресел, кровати, тумбочек, шкафов и многие другие предметы офисного и домашнего интерьера.

Мебельная производственная компания «Технолес» производит высококачественную продукцию из гнуто-клееной фанеры (многослойного шпона — plywood )

Мы предлагаем комплектующие изделий для производства кресел руководителя, кресел персонала , стульев на металлокаркасе , стульев для кафе и баров , подлокотников для кресел и стульев . Возможности производства фирмы и универсальность форм позволяет изготовить бесконечное число каркасов кресел и деталей стульев любой конфигурации.

Наша продукция из гнутой фанеры — plywood, применяется также при изготовлении декоративных экранов батарей, складных табуретов, ортопедических изделий.

В настоящее время ни один производитель офисной мебели, мебели для персонала, мягкой мебели и мебели для кафе и баров не обходится без применения изделий из гнуто-клееной фанеры — plywood.

Несмотря на огромное разнообразие строительных материалов, выпускающихся современной промышленностью, ежегодно появляются их новые модификации и разновидности, отличающиеся превосходным набором физико-технических параметров и уникальными специфическими свойствами.

Технологии создания гнутых форм из фанеры

Разнообразные гнутые формы из фанеры находят свое применение во многих отраслях, в частности, производстве деталей для мебели (рис.1).

Все методы можно условно объединить в две технологии:

1. Одновременное изгибание и склеивание слоев.

2. Изгибание после склеивания (т.е., уже готового листа фанеры заданной толщины).

При применении любого способа должен соблюдаться следующий принцип — волокна верхнего слоя листа не должны располагаться поперек изгиба. А теперь рассмотрим подробнее вышеуказанные технологии.

А теперь рассмотрим подробнее вышеуказанные технологии.

1. В первом случае, листы фанеры, покрытые клеем, соединяют и спрессовывают в криволинейных пресс-формах, нагретых паром и электротоком. Давление оказывается до тех пор, пока клей не отвердеет до такого состояния, которое не позволит листам фанеры выпрямиться. При этом, соседние листы располагаются под углом 90 град., параллельно плоскости изгиба должно быть направление волокон в более толстых слоях. Для такого способа используются очень тонкие листы с 12 %-ной влажностью.

рис. 1 | рис. 2 |

рис. 3 | рис. 4 |

Данный способ более применим в условиях производства. Для дома такой вариант подходит в случае использования нескольких тонких слоев гибкой фанеры. Ее можно использовать непосредственно и без склеивания слоев (рис.2). Для создания более прочных деталей слои гибкой фанеры накладываются нужным образом друг на друга (рис.3). Склеиваются они с помощью обычных столярных клеев или клея из синтетических смол, а для фиксации формы с двух сторон заготовки наносят эпоксидный клей. После полимеризации он будет удерживать заданную форму детали.

Ее можно использовать непосредственно и без склеивания слоев (рис.2). Для создания более прочных деталей слои гибкой фанеры накладываются нужным образом друг на друга (рис.3). Склеиваются они с помощью обычных столярных клеев или клея из синтетических смол, а для фиксации формы с двух сторон заготовки наносят эпоксидный клей. После полимеризации он будет удерживать заданную форму детали.

2. Для изгибания уже клееных листов фанеры используют следующий алгоритм действий: придание листу пластичности посредством распаривания и помещение заготовки в криволинейный шаблон.

В производственных условиях фанеру обрабатывают водяным паром и помещают в матричную форму. Домашние умельцы обрабатывают небольшие детали паром от чайника или используют другие подсобные средства в качестве парогенераторов, замачивают фанеру в воде, разогревают в печах.

рис. 5 | рис. 6 |

рис. | рис. 8 |

Однако, все эти методы имеют свои нюансы. При распаривании и замачивании в горячей воде листы фанеры могут расслоиться. При разогреве в закрытой печи на круглых нагелях или даже на открытом огне, главное — не пересушить фанеру. Иначе материал может треснуть в месте сгиба. Во время разогрева следует постоянно смачивать фанеру водой.

Простейший вариант — заготовку из фанеры поместить в горячую ванну на 30 минут (рис.4), горячую заготовку очень осторожно зафиксировать на форме, придав изгиб, на неделю. Еще один путь — смочить фанерную заготовку водой, затем прогладить утюгом. Аккуратно согнуть фанеру, после смочить внешнюю сторону повторно и снова прогладить утюгом.

Шаблоном может служить любой каркасный элемент заданной формы (рис.5,6,7). Для зажимания согнутой фанеры можно использовать распорки, для фиксации ее формы — веревки, к примеру, обвязав ими деталь в нескольких местах. Фанера хорошо держит форму.

рис. | рис. 10 |

рис. 11 | рис. 12 |

Если согнуть нужно длинную заготовку сложной конфигурации, то удобно применить в качестве шаблона стальную полосу. Привязать деталь к полосе из стали, а затем согнуть ее вместе с деталью. Такую заготовку оставить до высыхания и только потом убрать стальную полосу. Так можно создавать настоящие дизайнерские шедевры (рис.8).

Для сгибания толстых листов фанеры ФК целесообразно использовать нанесение с внутренней стороны планируемого изгиба пропилов (рис.9). После распаривания и аккуратного сгибания лист закрепляется в необходимом виде на шаблоне или подсобными средствами. На место пропилов наносится клей, который зафиксирует гнутую форму детали. Далее данный процесс подробно проиллюстрирован (рис.10, 11, 12, 13. 14, 15, 16).

рис. | рис. 14 |

рис. 15 | рис. 16 |

Рекомендуем посмотреть:

Фанера с радиусом гибки| Гибкая и гибкая фанера

Columbia Radius ™ формирует ваши идеи.

Добавьте новое измерение своим деревянным проектам с помощью Columbia Radius Bending Plywood. Эта удивительно гибкая доска будет принимать форму практически любого изогнутого контура. Его способность изгибаться в продольном или поперечном направлениях делает его универсальной панелью для сложных дизайнов.

На стройплощадке Radius может быть покрыт широким ассортиментом ламината или шпона на бумажной основе для получения необходимого законченного вида.Это идеальное решение для изогнутых колонн, арок, краснодеревщика и мебели в жилых или коммерческих помещениях… везде, где требуется отклонение от прямой кромки.

Технические характеристики

- 2-слойная конструкция: Ротационная лущеная задняя часть из твердой древесины. Тонкий шпон лица.

- 3-слойная конструкция: Наружные слои из твердой древесины, лущенные вращающимся способом. Внутренний слой из тонкого шпона. Ни лица, ни спины.

- Толщина: 1/8 ″, 1/4 ″, 3/8 ″, 3 мм, 5 мм, 8 мм или свяжитесь с нами для других размеров.

- Размер панели: 4 ‘x 8’ Длинное зерно или 8 ‘x 4’ Поперечное зерно.

- Минимальный радиус: 12 ″ Может сгибаться меньше, но для этого потребуется значительное усилие. Все составные части необходимо вручную «согнуть» для достижения максимальной гибкости.

- Шлифование: Панели могут потребовать шлифовки на стройплощадке.

- Области применения: Используется для изогнутых поверхностей, которые будут покрыты ламинатом, фанерой на бумажной основе или другими толстыми поверхностями.

Панели не предназначены для структурного или внешнего использования.

Панели не предназначены для структурного или внешнего использования. - Без формальдегида: Изготовлено по технологии PureBond на основе сои.

Columbia Radius — это универсальная панель для многих дизайнерских приложений, где прямые линии просто не подходят. Поразительная гибкость панелей Columbia Radius делает их отличным решением для:

- Скругленные конструкции мебели

- Изогнутые торцы или островки шкафа

- Приемные и офисные рабочие места

- Арки и арочные кожухи

- Секции и колонны с закругленными стенками

Бочкообразный изгиб с поперечным расположением волокон 8 × 4 ‘(трехслойный продукт 1/4 дюйма)

Изгиб колонны с длинными волокнами 4 × 8 футов (3-слойный продукт 1/4 дюйма)

В связи с доступностью материала и производительностью завода Columbia Radius может предлагаться с немного другими спецификациями в определенных регионах. Обратитесь к местному представителю Columbia, чтобы узнать, какие продукты предлагаются в вашем регионе.

Обратитесь к местному представителю Columbia, чтобы узнать, какие продукты предлагаются в вашем регионе.

О НАС | Quality Plywood

О НАС

Quality Plywood, Inc. — крупнейшее частное предприятие по производству гнутой фанеры в США. Компания Quality Plywood со скромного начала открыла свои двери в 1976 году. После многочисленных расширений компания Quality Plywood в настоящее время занимает производственные мощности в 65 000 единиц SF.Эта местная компания является ведущим работодателем в округе Уэйн, в настоящее время в ней работают 107 талантливых мужчин и женщин. Компания Quality Plywood расположена в промышленном парке округа Уэйн в Уэйнсборо, штат Миссисипи.

Когда вы думаете о фанере, большинство людей сразу представляют себе плоские листы фанеры размером 4 x 8, которые вы можете увидеть в любом местном магазине строительных материалов. Однако компания Quality Plywood производит не плоскую фанеру, а гнутую фанеру. Наши клиенты состоят в основном из производителей компонентов для офисной мебели, сидений для ресторанов, аэропортов, театров, учебной мебели, медицинской мебели, гостиничной мебели, церковных сидений, высококачественных архитектурных изделий и практически любых крупногабаритных сидений по контракту производители.Мы отправляем нашу продукцию по всей территории США, Канады и Мексики. Скорее всего, в большинстве офисов в Соединенных Штатах есть места для сидения из гнутой фанеры, произведенной здесь, в Миссисипи, компанией Quality Plywood. Вы можете увидеть нашу продукцию в офисах, аэропортах, театрах, ресторанах и медицинских учреждениях по всей территории США и по всему миру. Некоторые из наших претензий на известность включают поставку деревянных компонентов для всех сидений в Карнеги-холле в Нью-Йорке, а также в здании John F.Центр Кеннеди в Вашингтоне, округ Колумбия

Наши клиенты состоят в основном из производителей компонентов для офисной мебели, сидений для ресторанов, аэропортов, театров, учебной мебели, медицинской мебели, гостиничной мебели, церковных сидений, высококачественных архитектурных изделий и практически любых крупногабаритных сидений по контракту производители.Мы отправляем нашу продукцию по всей территории США, Канады и Мексики. Скорее всего, в большинстве офисов в Соединенных Штатах есть места для сидения из гнутой фанеры, произведенной здесь, в Миссисипи, компанией Quality Plywood. Вы можете увидеть нашу продукцию в офисах, аэропортах, театрах, ресторанах и медицинских учреждениях по всей территории США и по всему миру. Некоторые из наших претензий на известность включают поставку деревянных компонентов для всех сидений в Карнеги-холле в Нью-Йорке, а также в здании John F.Центр Кеннеди в Вашингтоне, округ Колумбия

Пользуясь видением вертикальной интеграции, компания Quality Plywood, Inc. создала три дочерних подразделения: Quality Land and Timber, Quality Veneer, LLC и Quality Wholesale. Наше земельное и лесопромышленное подразделение закупает лесоматериалы для заготовки лиственной камеди и бревен тополя. Затем мы сами вырезаем шпон из этих бревен твердых пород. Этот шпон используется в производственном процессе изготовления гнутой фанеры в Quality Plywood. Особенность производства шпона собственными руками — это явное конкурентное преимущество, которым обладает Качественная фанера, которого нет ни у одного из наших конкурентов.Фактически, мы продаем шпон некоторым нашим конкурентам. Эта вертикальная интеграция позволила компании Quality Plywood быстрее реагировать на запросы клиентов и позволила нам стать лидером на рынке гнутой фанеры. Чтобы еще больше разнообразить ассортимент нашей продукции, было создано отдельное подразделение Quality Wholesale. Качественная оптовая продажа предлагает оптом качественные пиломатериалы, фанеру и другие различные изделия из дерева по низким ценам.

Наше земельное и лесопромышленное подразделение закупает лесоматериалы для заготовки лиственной камеди и бревен тополя. Затем мы сами вырезаем шпон из этих бревен твердых пород. Этот шпон используется в производственном процессе изготовления гнутой фанеры в Quality Plywood. Особенность производства шпона собственными руками — это явное конкурентное преимущество, которым обладает Качественная фанера, которого нет ни у одного из наших конкурентов.Фактически, мы продаем шпон некоторым нашим конкурентам. Эта вертикальная интеграция позволила компании Quality Plywood быстрее реагировать на запросы клиентов и позволила нам стать лидером на рынке гнутой фанеры. Чтобы еще больше разнообразить ассортимент нашей продукции, было создано отдельное подразделение Quality Wholesale. Качественная оптовая продажа предлагает оптом качественные пиломатериалы, фанеру и другие различные изделия из дерева по низким ценам.

Quality Plywood — технологический лидер в производстве гнутой фанеры.Некоторые из этих технологических возможностей включают компьютерное рисование и обработку, также известные как CAD / CAM; CNC-обработка, то есть станки с числовым программным управлением; и усовершенствованное высокочастотное нажатие. Наш инженерный отдел использует новейшее технологическое оборудование для копирования компонентов для наших клиентов путем использования чертежей или оцифровки реальных прототипов в трехмерные чертежи, которые подключены к нашим станкам с ЧПУ для точного копирования.

Наш инженерный отдел использует новейшее технологическое оборудование для копирования компонентов для наших клиентов путем использования чертежей или оцифровки реальных прототипов в трехмерные чертежи, которые подключены к нашим станкам с ЧПУ для точного копирования.

Мы также являемся сертифицированной компанией FSC® (FSC-C104727).FSC — это аббревиатура от Forest Stewardship Council®. Задача Лесного попечительского совета — способствовать экологически безопасному, социально выгодному и экономически процветающему управлению мировыми лесами. Их видение, которое также является нашим видением, заключается в удовлетворении текущих потребностей в лесных товарах без ущерба для здоровья мировых лесов для будущих поколений.

Какими бы ни были ваши потребности в изделиях из дерева, мы здесь, чтобы служить вам.

Фанера и панели для гибки 1/4 дюйма 8×4 «4-футовый ствол»

РАДИУСНАЯ ФАНЕРА PUREBOND®

1/4 «8’X4 ‘- 3-слойная перекрестно-зернистая фанера — 4’ колонна изгибаемая фанера

ПОЖАЛУЙСТА, ПОЛУЧИТЕ НАЛИЧИЕ НАЛИЧИЯ — 817-831-4206

ДЕЛАЕТ КОРОТКУЮ / ЖИРНУЮ КОЛОНКУ, КОГДА СТАЛКИВАЕТСЯ.

Гибка фанеры / Гибка панелей: разница между 4’x8 ‘и 8’x4’ — это направление, в котором доска будет изгибаться. Этот продукт 8’x4 ‘будет стоять на 4 дюйма и закручиваться как бочка.

Этой удивительной гибкой доске можно придать форму практически любого изогнутого контура. Его способность изгибаться в продольном или поперечном направлениях делает его универсальной панелью для сложных дизайнов.

На стройплощадке фанера с радиусным изгибом может быть покрыта широким спектром ламината или шпона на бумажной основе для получения необходимого законченного вида.Это идеальное решение для изогнутых колонн, арок, краснодеревщика и мебели в жилых или коммерческих помещениях … везде, где требуется отклонение от прямого края.

Отличное решение для:- Скругленные конструкции мебели

- Изогнутые торцы или островки шкафа

- Приемно-офисные рабочие места

- Арки и арочные кожухи

- Закругленные стеновые элементы и колонны

- 3-слойная конструкция: Наружные слои из тропической древесины твердых пород, очищенные от кожуры.

Внутренний слой из тонкого шпона. Ни лица, ни спины.

Внутренний слой из тонкого шпона. Ни лица, ни спины. - Толщина: На складе 1/4 «и 3/8»

- Размер панели: 4’x8 ‘длиннозерный или 8’x4’ поперечный.

- Минимальный радиус: 12 дюймов. Возможна меньшая гибкость, но для этого потребуется значительное усилие. Для достижения максимальной гибкости все компоненты следует вручную «согнуть».

- Шлифовка: Требуется шлифовка на стройплощадке.

- Применения: Используется для изогнутых поверхностей, которые будут покрыты ламинатом, фанерой на бумажной основе или другими толстыми поверхностями.Панели не предназначены для структурного или внешнего использования.

- Без формальдегида: Изготовлено по технологии Purebond на основе сои.

Загрузки продукта:

PureBond MDI Composite Core SDS

Брошюра по фанере с радиусным изгибом

Определение изгиба

Отвод колонны с длинными волокнами 4 ‘x 8’

Бочкообразный изгиб с поперечным зерном 8 ‘x 4’

Гибка фанеры ⋆ 🌲 ThePlywood.com