- Газовые инфракрасные обогреватели

- Газовое оборудование :: Газовые обогреватели

- Газовый инфракрасный обогреватель

- Сервис объявлений OLX: сайт объявлений в Украине

- Светлые газовые инфракрасные излучатели

- керамические горелки ИК-излучения с регулировкой в котел отопления, другие модели, расход газа

- Каталитический риформинг бензинов, установка и гидроочистка бензиновых фракций

- : почему они используются для отверждения растворителем?

- Газовая каталитическая инфракрасная промышленная печь Производитель

- Что такое каталитический ИК? — SCHUBERTS

- Инфракрасные электрические обогреватели от American Catalytic Technologies

- Ремонт и восстановление каталитического нагревателя

- Высококачественная инфракрасная каталитическая газовая горелка высшего качества на месте послепродажного обслуживания

- Промышленная каталитическая инфракрасная горелка OEM — выгодные предложения Местное послепродажное обслуживание

Газовые инфракрасные обогреватели

Вступление

Ещё в прошлом веке, в Советском Союзе, в 30-е года впервые появились инфракрасные керамические нагреватели. Однако в силу низкой газификации страны в тот период, а также из-за большого количества конструктивных недостатков и общего несовершенства конструкции, эти нагреватели не получили в то время должного признания.

В конце 40-х годов 20-го века советским профессором Рабичем М. Б., одновременно с группой зарубежных коллег была доказана эффективность газовых лучистых (инфракрасных) нагревателей для обогрева производственных помещений большой площади.

На рубеже 50 — 60-х годов системы газового инфракрасного обогрева стали широко применяться в мире промышленно развитыми странами: Англия, Франция, Германия, Венгрия и США. В Советском Союзе система инфракрасного отопления на основе газовых ИК нагревателей была впервые применена в 1962 году в г. Саратове. С тех пор этим способом обогревали открытые и полуоткрытые площадки различного назначения, сушили окрашенные поверхности и детали, отапливали животноводческие фермы, обогревали теплицы и т.

Полная классификация газовых инфракрасных обогревателей на данный момент выделяет:

1. Светлые нагреватели:

а. высокотемпературные (с температурой поверхности излучателя более 1000 °С)

б. среднетемпературные (от 800 до 1000 °С)

в. низкотемпературные каталитические (от +600 до +800 °С)

2. Тёмные нагреватели:

а) температура поверхности излучателя от 400 до 600 °С

б) т.н. супер темные (от 200 до 400° С), например подвесные ИК обогреватели Hintek

Визуально, отличить светлые от темных можно по наличию открытого пламени на выходе, которое вызывает свечение нагревательного элемента. Если свечение имеет место то, газовый инфракрасный обогреватель называют светлым, а если нет – тёмным.

В дополнение можем сказать, что в последние 10 лет всё большее распространение и признание среди потребителей, особенно проживающих в загородных домах, получают инфракрасные низкотемпературные потолочные плёночные электронагреватели, ставшие наиболее известными в народе под аббревиатурой ПлЭН, с весьма низкой рабочей температурой поверхности: от 40 до 50 °С. Такое понижение рабочей температуры требует значительного увеличения площади рабочей поверхности нагревателя для передачи достаточного для отопления помещения количества тепловой энергии в единицу времени. Поэтому суммарная площадь покрытия ПлЭН потолочной поверхности составляет 70 — 80 % от площади отапливаемого помещения. Низкая температура поверхности и большая площадь покрытия позволяют добиться высочайшего комфорта при отоплении, быстрого и максимально равномерного прогрева всего помещения и высокой экономичности, так как при такой температуре получается именно длинноволновое инфракрасное излучение, которое обладает низкой способностью к затуханию и может передаваться на гораздо большее расстояние с минимальными потерями мощности.

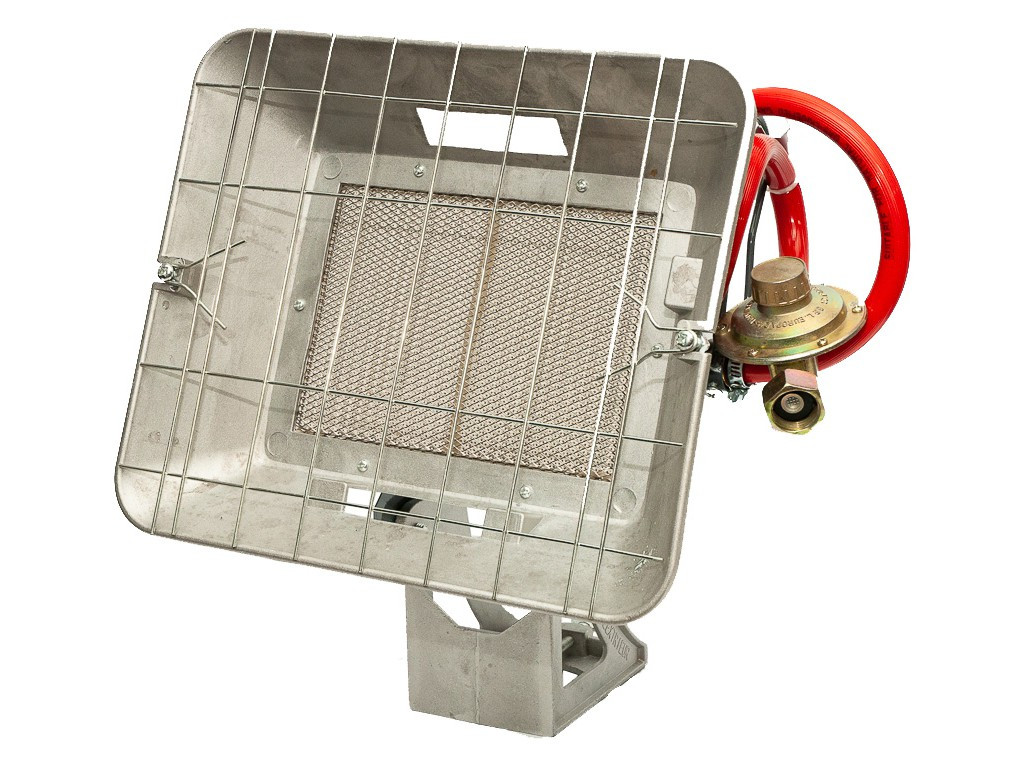

Мобильная газовая инфракрасная горелка

1. Назначение изделия

Горелка газовая инфракрасного излучения тип ZRS

(далее — горелка) соответствует требованиям ГОСТ 25696-83 и требованиям

пожарной безопасности согласно НПБ 252-98, работает на сжиженном газе по

ГОСТ 20448-90 и ГОСТ Р 52087-2003 типа «Пропан» и «Пропан-Бутан».

Горелка предназначена для:

— отопления производственных, коммунальных и сельскохозяйственных

помещений с естественной вентиляцией или механической вентиляцией;

п. с естественной

п. с естественнойили механической вентиляцией;

— обогрева террас и зон на открытых площадках;

— сушки штукатурки, влажной кладки, пола и т.п.

Не допускается установка горелки в производственных помещениях категории

А, Б и В1 (взрывоопасные и пожароопасные), в зданиях категорий ниже III

степени огнестойкости, а также в цокольных и подвальных помещениях. Не

допускается установка горелки в местах хранения горючих материалов, а также

в помещениях без постоянного обслуживающего персонала!

Не используйте горелку в жилых помещениях!

Внимание! Приобретая горелку:

Убедитесь в наличие штампа магазина и даты продажи в паспорте на горелку.

Убедитесь в соответствии модели на этикетке на горелке и в паспорте на горелку.

Проверьте комплектность в соответствии с перечнем в разделе 2.

2. Комплектность

Горелка газовая инфракрасного излучения — 1 шт.

Технический паспорт — 1 шт.

3. Устройство и принцип работы

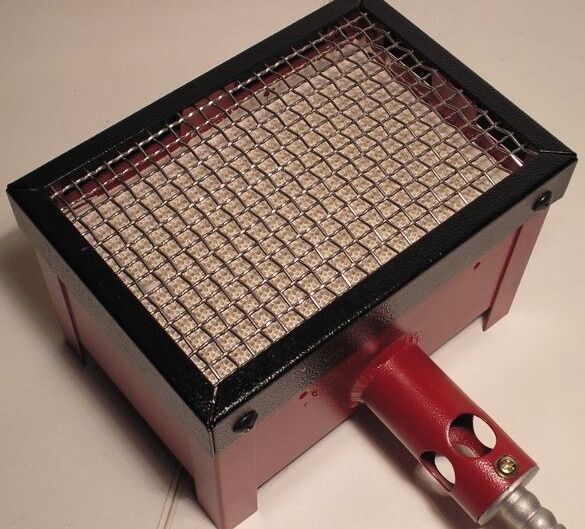

Горелка состоит из:

- Инжекторный блок

- Термопара

- Диффузор

- Смесительная камера

- Керамический элемент

- Стабилизаторы пламени

- Отражатели из нержавеющей стали

Разогретый до ≈ 900 °С керамический элемент излучает инфракрасные лучи. Стабилизаторы из нержавеющей стали концентрируют тепловой поток в нужном направлении, одновременно защищая керамический элемент. Керамический элемент имеет множество отверстий «TurboJet», каждое из которых, в свою очередь, состоит из семи отверстий сложной формы. Уникальная конструкция керамического элемента, предотвращает появление открытого горения, делая горелку максимально пожаробезопасной.

Контроль горения осуществляется термопарой. При случайном погасании пламени срабатывает термопара, в результате чего прекращается подача газа. Непосредственно перед каждой горелкой устанавливается регулятор давления, регулирующий давление газа, изменяя, таким образом, тепловую мощность горелки.

Розжиг горелки осуществляется в ручном режиме от пьезоэлемента (не поставляется) или зажигалки. Конструкция горелки обеспечивает надежность и безопасность при эксплуатации в течение расчетного ресурса работы, а также возможность ремонта или замены отдельных блоков.

Газовое оборудование :: Газовые обогреватели

Газовый инфракрасный обогреватель состоит из газогорелочного блока, излучающей поверхности, теплоотражающего экрана и системы управления и безопасности. Излучатели изготавливаются в соответствии с техническими условиями, проходят государственные испытания, имеют сертификаты соответствия стандартам и другим нормативным документам, а также технические паспорта.

Основное топливо для газовых обогревателей инфракрасного излучения – пропан (пропан-бутановая смесь). Обогреватели могут работать как от баллонного (сжиженного), так и от природного газа.

Инфракрасные газовые обогреватели используются для тепловой защиты у ворот и дверей, а также для отопления помещений – складов, мастерских, автостоянок, гаражей, спортивных залов, рынков, палаток, загородных домов, дач и т.

Обогреватели относятся к категории систем лучистого обогрева. Микроклимат формируется за счет прямого теплового излучения от обогревателя и вторичного излучения от нагретых поверхностей пола, стен и оборудования.

Тепловая мощность бытовых газовых обогревателей составляет от 1,6 до 6,2 кВт.

Преимущества газовых обогревателей:

- невысокая (по сравнению с другими обогревателями инфракрасного излучения) цена.

- бесшумная работа

- отсутствие сквозняков

- возможность регулировки тепловой мощности

- широкий диапазон тепловой мощности

- автономность обогревателей – независимы от источника электроэнергии.

- мобильность – легко переместить, небольшого веса.

- способность сосредоточить тепло в необходимом месте

- в случае ремонта основной системы отопления газовые обогреватели позволяют не прерывать производственный цикл в отапливаемом помещении.

- экономичность – при использовании обогревателей нет необходимости устанавливать котельное оборудование. Расход газа минимальный, себестоимость газа низкая.

- некоторые модели работают от двух источников энергии (газ и электричество), могут работать как раздельно так и одновременно.

- возможно комбинировать обогреватели с тепловыми пушками.

К недостаткам использования газовых обогревателей можно отнести то, что не всегда имеется возможность вовремя заправить или заменить газовые баллоны, основной источник топлива для инфракрасного газового обогревателя.

Газовый инфракрасный обогреватель

газовый обогреватель

Газовый обогреватель инфракрасного излучения ТГИИБ 3,6 квт предназначен для обогрева террас, теплиц, складов, гаражей и т.д. Обогреватель обладает надежностью, безопасностью и долговечностью. Успешно применяется рыбаками и охотниками, с его помощью можно обогреться и приготовить пищу. Он позволяет экономно расходовать газ и имеет два рабочих положения горизонтальное и наклонное.

Он позволяет экономно расходовать газ и имеет два рабочих положения горизонтальное и наклонное.

Подставка позволит удобно установить горелку и выбрать направление теплового излучения.

Керамический нагревательный элемент выполнен из микропористой керамики.

Газовую горелку не рекомендуется оставлять на ночь без присмотра. Если вы почувствовали запах газа, необходимо выключить обогреватель , проветрить помещение, потом промылить пеной все стыки ( присоединение редуктора к баллону, присоединение шланга к редуктору. присоединение шланга к обогревателю ), если место стыка запенится, значит идет утечка газа.

Нельзя, чтобы горелка падала — панель трескается и через нее пробивается газ…..языки пламени.

Нельзя, чтобы на инфракрасную панель попадала вода, потому — пока кусок панели просохнет, он не будет поджигатьься.

Нельзя оставлять рядом с горелкой бумагу и легковоспламеняющиеся предметы…

Если у вас появились языки пламени на панели : панель треснула, кончается газ в баллоне.

Данные обогреватели удобнее поджигать зажигалками с длинной ручкой и осуществлять поджиг с края инфракрасной панели. ЗАПРЕЩАЕТСЯ поджигать инфракрасную панель в месте присоединения руква к горелки.

На горелку рекомендуется устанавливать пропановый редуктор БПО с регулировкой, для удобства регулировки подачи газа на панель

Содержание СО в продуктах сгорания, по объему, не более – 0,02 %

Приблизительное время сгорания сжиженного газа при применении наполненных стандартных баллонов по ГОСТ 15860-80 в зависимости от объема баллонов:

5 л ——— 8.5 час

12 л ——— 21 час

27 л——— 47 час

50 л ——— 89 час

Когда газ в баллоне кончается ,то на панели могут появляться языки красного пламени.

Технические характеристики:

Температура излучающей панели 1000 градусов.

Номинальная тепловая мощность 3,6 кВт

Номинальное давление сжиженного газа 3 кПа

Низшая теплота сгорания газа 96,25±4,81 МДж/м3

Габаритные размеры 220х230х320 мм

Масса 2,5 кг

- редуктора

- Баллон 27 л.

пропан-бутан

пропан-бутан

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

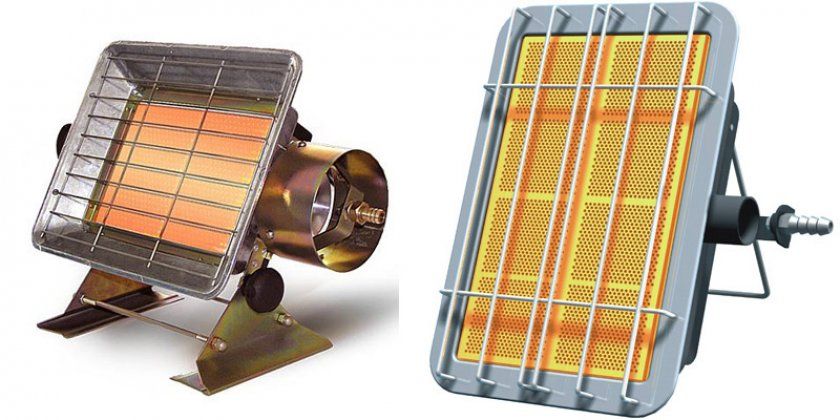

Светлые газовые инфракрасные излучатели

Зарекомендовали себя с самой лучшей стороны высокой надежностью, низким потреблением топлива и комфортностью.

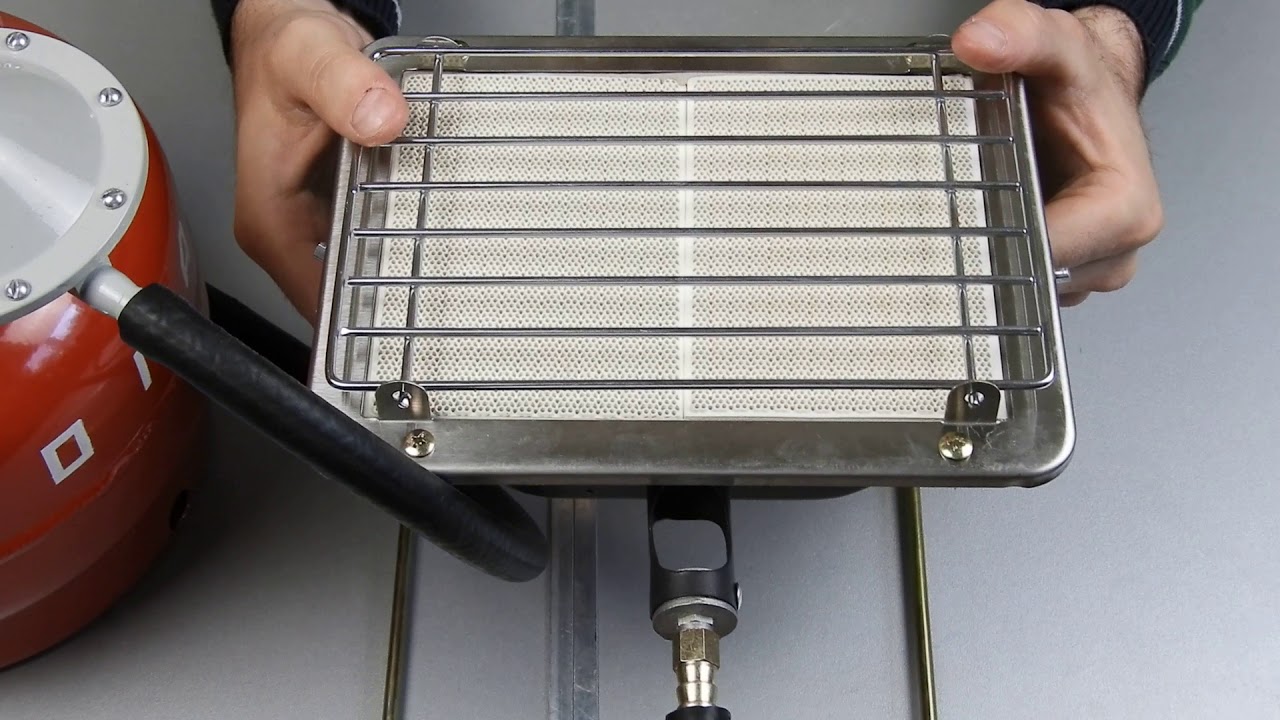

В «светлых» излучателях горение газа происходит внутри керамической или другой насадки с развитой поверхностью, которая нагревается при этом до температуры 800 – 950 С° и служит источником инфракрасного излучения. Стенки рефлектора не только отражают попадающие на них лучи, но и сами, нагреваясь, также излучают в несколько более длинноволновом спектре.

Такое горение, особенно с учетом наличия каталитической сетки на поверхности насадки, обеспечивает практически полное сжигание газа и совершенно незначительное количество образующихся СО и NOx. Продукты сгорания, в основном углекислый газ и водяной пар, удаляются естественной или принудительной вентиляцией или за счет инфильтрации.

Светлые инфракрасные излучатели нашли самое широкое распространение в промышленности, для отопления крытых и открытых спортивных сооружений, других общественных зданий.

Камера сгорания выполнена из нержавеющей или эмалированной стали, что обеспечивает длительный срок службы оборудования. Керамические пластинки выдерживают миллионы циклов нагрев-охлаждение. По имеющемуся у нас опыту можно говорить о сроках значительно превышающих 20 лет при правильной эксплуатации оборудования.

Керамические пластинки выдерживают миллионы циклов нагрев-охлаждение. По имеющемуся у нас опыту можно говорить о сроках значительно превышающих 20 лет при правильной эксплуатации оборудования.

Рефлектор выполнен также из полированной нержавеющей стали, обладающей уникальными отражательными способностями. Кроме того, конструкция камеры смешения с одной стороны обеспечивает определенный подогрев газовоздушной смеси, а с другой практически исключает обратное излучение. Все это обеспечивает очень высокий для подобных устройств лучистый КПД – до 80%. КПД измерялся в Германии по методике DVGW.

Новые современные излучатели имеют изолированный корпус и предварительный подогрев воздуха.

Излучатель снабжен уникальным блоком регулирования и безопасности нашей разработки , который по оценкам специалистов является самым надежным в отрасли..

Возможно изготовление излучателей, работающих в 2 ступени, т.е. с возможностью работы на 50 и 100% мощности или с плавным регулированием.

Размещение излучателей в помещении может быть , как горизонтальным, так и наклонным.

Излучатели применяются для помещений совершенно различного назначения.

Светлые инфракрасные излучатели имеют электророзжиг. Вся работа, а именно: включение и выключение подачи газа, розжиг горелки, ионизационный контроль пламени горелки, поддержание оптимального давления газа для нормальной работы горелки происходит автоматически, с помощью вышеупомянутого блока регулирования и безопасности, входящего в состав излучателя.

керамические горелки ИК-излучения с регулировкой в котел отопления, другие модели, расход газа

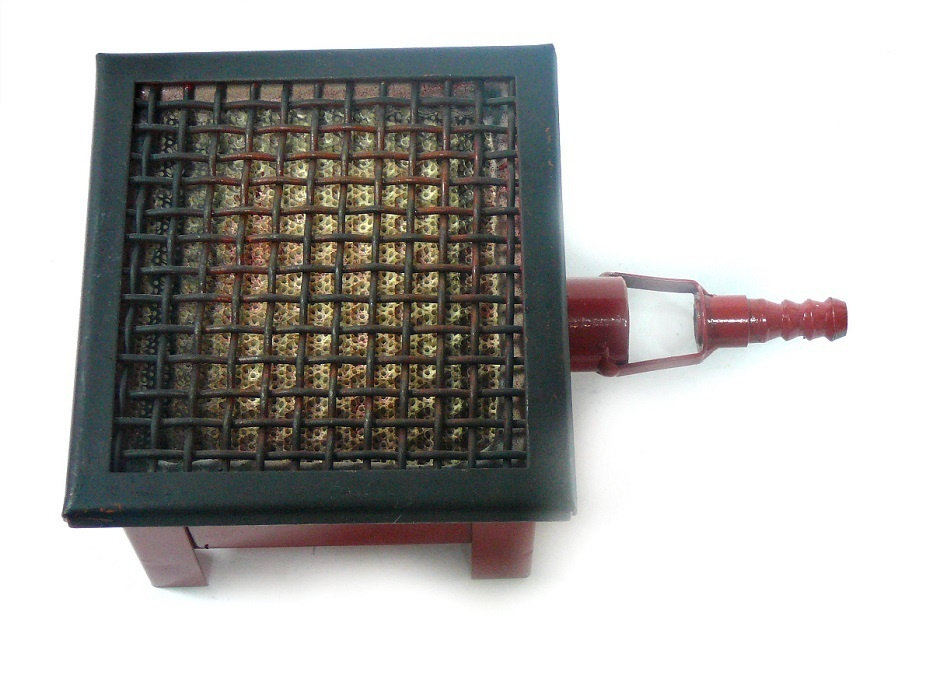

Инфракрасная газовая горелка пользуется огромным спросом в процессе отопления гаражей, промышленных помещений и других подобных объектов. Популярность устройства продиктована высоким КПД, что делает применение финансово выгодным. Следует отметить, что изначально такие агрегаты были разработаны для того, чтобы применяться в частных домах, где нет централизованной отопительной системы. Однако потом они получили применение и в других зданиях, так как это было крайне выгодным.

Следует отметить, что изначально такие агрегаты были разработаны для того, чтобы применяться в частных домах, где нет централизованной отопительной системы. Однако потом они получили применение и в других зданиях, так как это было крайне выгодным.

Конструкция и принцип работы

Отличительной особенностью подобного аппарата является его уникальная конструкция.

В процессе проектирования подобных излучателей можно отдать предпочтение одному из двух вариантов.

- Металлические листы прогреваются извне при помощи газового факела и благодаря отработанным газам. В результате всего этого создается инфракрасное излучение.

- Стехиометрическая смесь пропускается через специально сделанные пластины из керамического материала или же через сетки из металла.

Главное преимущество первой конструкции в том, что продукты сгорания не встречаются с материалами, что обеспечивает высокую эффективность от применения аппарата.

Что касается принципа работы, то аппарат функционирует в инфракрасном диапазоне. Для подобного типа излучения воздух прозрачный, поэтому он не нагревается, а прогреваются только предметы, способные поглощать подобные лучи. Уникальные особенности данного прибора делают его весьма эффективным в огромных помещениях, особенно если сравнивать с иными видами обогревателей.

Если необходимо быстро прогреть помещение, которое отличается высокими потолками, то инфракрасная горелка будет весьма кстати.

Роль источника лучей в подобном оборудовании играет перфорированная панель из керамики, которая может прогреваться до нужной температуры, необходимой для излучения волн.

Кроме того, в подобном оборудования обязательно имеется специальная защита от утечки. Прочный клапан может похвастаться термопарой, которая быстро реагирует на любые изменения. Если во время использования из-за ветра пламя погаснет, то подача газа сразу же будет остановлена.

Прочный клапан может похвастаться термопарой, которая быстро реагирует на любые изменения. Если во время использования из-за ветра пламя погаснет, то подача газа сразу же будет остановлена.

Одной из особенностей подобного оборудования является то, что оно включает в себя огромное количество датчиков, обеспечивающих стабильную работу и безопасность.

Преимущества и недостатки

Инфракрасная газовая горелка отличается небольшими габаритами и простым устройством. Каждый человек сможет без проблем справиться с подключением.

Популярность и востребованность устройства вызвана его преимуществами.

- Высокий уровень надежности. Аппарат может похвастаться достаточно простой конструкцией, что сводит на нет возможности поломки.

Если же появится какая-та неисправность, то избавиться от нее не составит труда.

Если же появится какая-та неисправность, то избавиться от нее не составит труда. - Излучатели могут служить на протяжении длительного времени, а ресурс составляет не меньше 30 лет. При правильной эксплуатации такие агрегаты смогут долгие годы прогревать помещение, отличаясь при этом стабильной работой.

- Компактные размеры некоторых моделей обеспечивают их мобильность и позволяют без проблем переносить даже в рюкзаке.

- Минимальное потребление газа, что делает устройства данного вида более выгодными, чем электрические варианты.

- Агрегаты считаются одними из наиболее безопасных аппаратов для отопления.

- Высокий КПД делает инфракрасную газовую горелку оптимальным решением для любого помещения.

Разумеется, как и любое другое устройство, подобная горелка имеет свои недостатки. Прежде всего, речь идет о наличии открытого огня, что несет в себе определенную угрозу возгорания. Однако при грамотном подходе к эксплуатации и четком следовании рекомендациям производителя можно свести все риски к минимуму.

Однако при грамотном подходе к эксплуатации и четком следовании рекомендациям производителя можно свести все риски к минимуму.

Еще один недостаток состоит в том, что работа горелки заключается в сжигании кислорода, поэтому такие устройства лучше всего применять в помещениях с отличной вентиляцией.

Кроме того, аппараты выделяют запах при работе, который является специфическим и может для многих стать причиной невозможности применения такого обогревателя.

Обзор видов

На современном рынке представлено огромное количество моделей инфракрасных газовых горелок, которые отличаются не только своей стоимостью, но и функциональными особенностями.

Это могут быть керамические устройства с регулировкой клапана, с теплообменником, маленькие модели для рыбалки или обогрева дома, а также горелки, которые работают на природном газе или пропане.

По способу получения энергии

В зависимости от метода получения тепловой энергии данные аппараты делятся на три типа.

- Конвекторы – обладают конструкцией горелки, но при этом по своей работе напоминают газовую пушку. Во время сгорания топлива появляется тепловая энергия, за направления которой отвечает специальный вентилятор. Основным недостатком подобного аппарата будет наличие открытого огня, а также сравнительно большие потери тепла.

- Каталитические модели, отличительной особенностью которых является наличие каталитической панели. Именно она отвечает за преобразование топлива в тепловую энергию путем его окисления. Дело в том, что в подобной панели горения как такого нет, поэтому такие модели считаются одними из наиболее безопасных. Однако каталитические панели стоят довольно дорого, поэтому покупают их крайне редко.

- Инфракрасные устройства характеризуются выделением направленного инфракрасного излучения. Они нуждаются в сгорании газа, однако при этом могут производить огромное количество тепла и способны прогревать большие площади.

Таким образом, инфракрасные модели могут похвастаться весомыми плюсами в сравнении с иными вариантами. Именно поэтому они часто применяются не только для обогрева помещений, но и в роли уличных обогревателей.

По типу размещения

В зависимости от типа размещения инфракрасные газовые горелки делятся на виды.

- Напольные – монтируются исключительно на горизонтальной поверхности. В стандартную комплектацию таких устройств входит специальная подставка или же предусматриваются конструктивные ножки.

- Потолочные – вешаются на потолок именно в той области, которую необходимо будет прогревать. Благодаря этому удается существенно экономить место в помещении с минимальной квадратурой, так как потолочные варианты не занимают много места.

- Настенные – почти полностью повторяют конструкцию потолочных, за исключением того, что ИК-излучение можно направить даже в противоположную часть комнаты.

Популярные модели

На современном рынке представлено огромное количество моделей горелок, которые отличаются своими характеристиками, внешним видом и стоимостью.

- TOURIST MINI AFRICA – одна из самых популярных моделей, которая может похвастаться компактными габаритами и невысокой стоимостью. Несмотря на то, что оборудование быстро создает комфортный микроклимат в помещении, оно при этом потребляет минимальное количество топлива. Имеется специальный керамический элемент для подогрева. Безопасность горелки обеспечивается тем, что здесь нет открытого огня.

- Aeroheat IG 2000 – практичное устройство, которое отличается оптимальной мощностью и позволяет быстро прогреть помещение или приготовить еду. Отличительной особенностью аппарата является крепкая конструкция, которая позволяет перевозить его без страха повредить. Кроме того, модель не боится постоянного использования даже в сложной обстановке или агрессивной среде. Основным недостатком считается отсутствие тумблера для регулировки мощности.

- TOURIST LASKA – легкий и экономичный обогреватель, который также отличается впечатляющей автономностью. Главная особенность прибора в том, что он выполнен из анодированного металла, поэтому можно не переживать за его целостность при перевозке.

Здесь также имеется защитная решетка. Она не гнется и характеризуется высокой прочностью к ударам. Благодаря этому случайные ожоги при эксплуатации полностью исключены. Модель также способна работать не только с резьбовыми, но и с цанговыми баллонами.

Здесь также имеется защитная решетка. Она не гнется и характеризуется высокой прочностью к ударам. Благодаря этому случайные ожоги при эксплуатации полностью исключены. Модель также способна работать не только с резьбовыми, но и с цанговыми баллонами.

- «Солярогаз ГИИ-2,9» – данная модель выполнена в металлическом корпусе и может похвастаться широкими греющими элементами. Внешняя часть покрыта специальным веществом, которое защищает оборудование от коррозии. Благодаря тому, что в составе нет свинца, в процессе работы не выделяется никаких неприятных запахов. Наличие долговечного излучателя позволяет обогревать временные и капитальные строения, а также производить приготовление пищи.

Внешняя решетка характеризуется невероятной прочностью, поэтому способна выдерживать огромные кастрюли или даже чайник с водой.

Внешняя решетка характеризуется невероятной прочностью, поэтому способна выдерживать огромные кастрюли или даже чайник с водой.

- Hyundai H-HG3-25-UI777 – несмотря на свои небольшие габариты, данное устройство может похвастаться хорошей мощностью, поэтому подойдет для обогрева больших пространств. Конструкция выполнена из прочного металла, который не боится физического воздействия или каких-то внешних механических воздействий. Модель также получила достаточно крепкие ножки, которые гарантируют устойчивость даже на неровной поверхности. Несмотря на то, что Hyundai H-HG3-25-UI777 считается бюджетной моделью, ее мощности могут позавидовать даже некоторые устройства из премиального сегмента. Кроме того, горелка славится своей экономичностью.

Особенности эксплуатации

В процессе использования подобного оборудования нужно быть предельно внимательным, так как от этого зависит безопасность окружающих, а также долговечность горелки. Перед началом эксплуатации нужно будет соединить горелку с баллоном, чтобы обеспечить приток топлива. Увидеть расход баллонного газа можно на специальной панели котла.

Перед началом эксплуатации нужно будет соединить горелку с баллоном, чтобы обеспечить приток топлива. Увидеть расход баллонного газа можно на специальной панели котла.

Перед каждым включением нужно обращать внимание на целостность предохранительного клапана. Если имеются какие-то подозрения в его работоспособности, то включать устройство не рекомендуется.

При активном использовании нужно проводить очистку элементов горелки, которая осуществляется путем полного разбора устройства. Благодаря простой конструкции это не составит особого труда. Обязательно следует изучить инструкцию перед этим и посмотреть на особенности редуктора.

Таким образом, инфракрасные газовые горелки считаются одними из наиболее популярных и безопасных на рынке.

Большой выбор моделей позволяет каждому подобреть горелку, которая в полной степени будет соответствовать его запросам.

Подробнее об инфракраснасной газовой горелке смотрите в видео ниже.

Каталитический риформинг бензинов, установка и гидроочистка бензиновых фракций

(cправочная информация)

Процесс каталитического риформинга бензиновых фракций (риформинга бензинов) является одним из важнейших процессов современной нефтеперерабатывающей и нефтехимической промышленности. Процесс риформинга предназначен для производства высокооктановых компонентов автомобильных бензинов и для производства легких ароматических углеводородов – бензола, толуола и ксилолов. Весьма важным продуктом процесса риформинга является водородсодержащий газ с высоким содержанием водорода, который используется для гидроочистки широкого ассортимента нефтяных фракций, для процесса гидрокрекинга тяжелых нефтяных фракций и других гидрогенизационных процессов.

Процесс риформинга предназначен для производства высокооктановых компонентов автомобильных бензинов и для производства легких ароматических углеводородов – бензола, толуола и ксилолов. Весьма важным продуктом процесса риформинга является водородсодержащий газ с высоким содержанием водорода, который используется для гидроочистки широкого ассортимента нефтяных фракций, для процесса гидрокрекинга тяжелых нефтяных фракций и других гидрогенизационных процессов.

Процесс каталитического риформинга является сложным химическим процессом. Это обусловлено, прежде всего, химическим составом исходного сырья процесса – разнообразных бензиновых фракций. В состав так называемой широкой фракции бензина входит более 150 углеводородов. Это углеводороды трех основных групп: парафиновые углеводороды нормального и изостроения, нафтеновые углеводороды с пятичленными и шестичленными циклами с одной или несколькими замещающими алкильными группами и ароматические углеводороды, которые обычно представлены бензолом, толуолом, ксилолами и незначительным количеством более тяжелых алкилбензолов. Среди парафинов преобладают углеводороды нормального строения и монометилзамещенные структуры. Нафтены представлены гомологами циклопентана и циклогексана.

Среди парафинов преобладают углеводороды нормального строения и монометилзамещенные структуры. Нафтены представлены гомологами циклопентана и циклогексана.

Научные основы процесса каталитического риформинга были подготовлены работами русских учёных. Так ещё в 1911г. Н.Д. Зелинским была показана возможность дегидрогенизации шестичленных нафтеновых углеводородов при температуре выше 300°С над платиновым и палладиевым катализаторами количественно, практически без побочных реакций. В том же году дегидрогенизацию нафтеновых углеводородов при контакте их с оксидом металлов осуществили В.Н. Ипатьев и Н. Довгелевич. В 1936г. в СССР одновременно в трёх лабораториях была открыта реакция непосредственной дегидроциклизации парафиновых углеводородов в ароматические. Б.Л. Молдавский и Г.Д. Камушер в ГИВДс осуществили дегидроциклизацию парафинов на оксиде хрома при температуре 450-470°С. В.И. Каржёв, М.Г. Северьянова и А.Н. Сиова во ВНИГИ наблюдали реакции дегидроциклизации парафинов на меднохромовом катализаторе при температуре 500-550°С. Б.А. Казанский и А.Ф. Платэ в МГУ показали возможность дегидроциклизаци парафиновых углеводородов в присутствии платинированного угля при температуре 300-310°С.

Б.А. Казанский и А.Ф. Платэ в МГУ показали возможность дегидроциклизаци парафиновых углеводородов в присутствии платинированного угля при температуре 300-310°С.

Основой процесса каталитического риформинга бензинов являются реакции, приводящие к образованию ароматических углеводородов. Это реакции дегидрирования шестичленных и дегидроизомеризации пятичленных нафтеновых углеводородов, дегидроциклизация парафиновых углеводородов. Кроме того, второй по значимости в процессе каталитического риформинга является реакция изомеризации углеводородов.

Наряду с изомеризацией пятичленных и шестичленных нафтенов изомеризации подвергаются парафиновые и ароматические углеводороды. Существенную роль в процессе играют реакции гидрокрекинга парафинов, сопровождающиеся газообразованием. При каталитическом риформинге протекают также реакции раскрытия пятичленного кольца нафтенов с образованием соответствующих парафиновых углеводородов.

Типы установок риформинга бензиновых фракций

В настоящее время трудно найти завод, технология переработки нефти на котором не предусматривала бы каталитического риформирования. Развитие процесса каталитического риформинга было обусловлено длительной тенденцией роста октановых чисел товарных бензинов на фоне постепенного отказа от использования тетраэтилсвинца, как октаноповышающей добавки, а также ростом спроса на ароматические углеводороды. Таким образом, каталитический риформинг прочно занял место базового процесса современной нефтепереработки.

Развитие процесса каталитического риформинга было обусловлено длительной тенденцией роста октановых чисел товарных бензинов на фоне постепенного отказа от использования тетраэтилсвинца, как октаноповышающей добавки, а также ростом спроса на ароматические углеводороды. Таким образом, каталитический риформинг прочно занял место базового процесса современной нефтепереработки.

Эволюция процесса состояла в увеличении глубины превращения сырья, селективности ароматизации углеводородов и стабильности работы катализаторов. За весь период использования процесса выход ароматических углеводородов и водорода (целевые продукты) увеличился более чем в 1,5 раза, а межрегенерационный цикл работы катализатора — в 4 раза. Эти результаты достигнуты, прежде всего, за счет разработки новых катализаторов, повлекших за собой совершенствование технологии процесса. Сменилось, по меньшей мере, три поколения катализаторов, непременным компонентом которых всегда оставалась платина. Прогресс в технологии процесса выразился в снижении рабочего давления более чем в 10 раз (с 4,0 до 0,35 МПа) и разработке нового типа реакторных устройств непрерывного риформинга (системы CCR).

Технологическое оформление процесса каталитического риформинга определяется по способу проведения регенерации катализатора. Подавляющее большинство установок риформинга описывают тремя разновидностями технологий: полурегенеративный, циклический и процесс с непрерывной регенерацией катализатора. Наибольшее количество установок работает по полурегенеративному варианту. Например, платформинг фирмы ЮОП лицензирован примерно на 600 установках, магнаформинг фирмы Энгельгард осуществляется более чем на 150 установках, процесс ренийформинг фирмы Шеврон используется более чем на 70 установках, наконец, технология Французского института нефти лицензирована более чем на 60 установках мира. В России практически все установки каталитического риформинга (за исключением трех – в Уфе, Нижнем Новгороде и Омске) работают в полурегенеративном варианте.

Технологические параметры работы установок риформинга по полурегенеративному варианту: давление- от 1.3 до 3. 0 МПа, температура- от 480 до 530?С, октановое число (ИОЧ) колеблется от 94 до 100, выход риформата от 80 до 88% мас. Межрегенерационный цикл работы катализатора составляет от года до трех лет.

0 МПа, температура- от 480 до 530?С, октановое число (ИОЧ) колеблется от 94 до 100, выход риформата от 80 до 88% мас. Межрегенерационный цикл работы катализатора составляет от года до трех лет.

Второй тип технологии – циклический – применяется в основном на заводах США и характеризуется более жесткими условиями проведения процесса (давление 0.9-2.1 МПа, температура 505-550?С) и, как следствие, небольшими межрегенерационными циклами (от 40 до 5 суток). Октановое число риформата (ИОЧ) – от 95 до 103. Катализатор до полной отработки может выдерживать до 600 регенераций. К циклическому варианту относится процесс пауэрформинг фирмы Эксон (около 100 установок) и ультраформинг фирмы Амоко Ойл Ко (~150 установок).

Наконец, третий тип технологии каталитического риформинга представляет собой процесс с непрерывной регенерацией катализатора. Данная технология наиболее прогрессивна, так как позволяет работать в лучших термодинамических условиях (давление – 0.35-0.9 МПа, температура –до 550?С) без остановки на регенерацию (межремонтный пробег установок риформинга достигает 3-х лет и более) и достигнуть максимального октанового числа риформата (ИОЧ=102-104).

Первая установка запущена по лицензии фирмы ЮОП в 1971 году, в 1983году эксплуатировалось 35 установок, а в настоящее время работает 163 установки (в том числе 40 с давлением 0,35 МПа) по лицензии ЮОП и 56 установок по лицензии Французского института нефти.

Классификация промышленных установок риформинга

В России подавляющее большинство установок каталитического риформинга относится к классу полурегенеративного типа. Установки каталитического риформинга состоят из двух блоков. На первой стадии исходное сырье подвергается предварительной гидроочистке бензиновых фракций с целью практически полного удаления присутствующих в нем примесей органических соединений серы, азота, кислорода, хлора и др., являющихся ядами для катализаторов, используемых в процессе каталитического риформинга. На второй стадии гидроочищенное сырье подвергается непосредственно каталитическому риформингу.

Упрощенная принципиальная схема блока каталитического риформинга представлена на рис. 1.

1.

Сырье – стабильный гидрогенизат с блока, где происходит гидроочистка бензиновых фракций поступает на прием сырьевого насоса Н-1, который подает его в тройник смешения на смешение с циркулирующим водородсодержащим газом (ВСГ), поступающим с выкида циркуляционного компрессора ЦК-1. Смесь сырья и ВСГ в теплообменнике Т-1 подогревается газопродуктовым потоком, выходящим из реактора Р-3, подогревается в первой секции печи П-1 и поступает в реактор Р-1, затем подогревается во второй секции П-1, проходит реактор Р-2, затем проходит третью секцию печи П-1 и проходит в реактор Р-3. Газопродуктовая смесь после реактора Р-3 отдает часть своего тепла газосырьевому потоку в теплообменнике Т-1, охлаждается в воздушном холодильнике ВХ-1, в водяном холодильнике Х-1 и поступает в газосепаратор С-1. Здесь происходит отделение водородсодержащего газа от жидкого продукта – нестабильного катализата. Водородсодержащий газ из сепаратора С-1 направляется на удаление избыточной влаги в адсорбер А-1 (или минует его по байпасу) и поступает на прием циркуляционного компрессора ЦК-1, который вновь подает его на смешение с сырьем.

Избыток ВСГ направляется на блок гидроочистки бензиновых фракций или в водородное кольцо завода. Нестабильный катализат из сепаратора С-1 подогревается в теплообменнике Т-2 потоком стабильного катализата и поступает в среднюю часть колонны К-1 на стабилизацию – отделение растворенных в нем газообразных углеводородов. Верхом колонны К-1 выводятся легкие углеводороды до бутанов включительно. Пары охлаждаются и конденсируются в воздушном холодильнике ВХ-2 и водяном холодильнике Х-2 и поступает в емкость орошения Е-1. Жидкий продукт из Е-1 поступает на прием насоса Н-2, который подает его в качестве холодного орошения на верхнюю тарелку колонны К-1. Балансовый избыток выводится на ГФУ или в парк в виде жидкого газа. Несконденсировавшиеся газы из емкости Е-1 сбрасываются в топливную сеть.

Стабильный катализат риформинга выводится снизу колонны К-1, проходит теплообменник Т-2, охлаждается в воздушном холодильнике ВХ-3, водяном холодильнике Х-3 и направляется в парк в качестве готового продукта. Подвод тепла в низ колонны К-1 осуществляется циркуляцией части стабильного катализата через печь П-2 под нижнюю тарелку колонны. Для компенсации уноса части хлора с поверхности катализатора схемой предусмотрена дозированная подача раствора хлорорганического соединения на вход первого либо в каждый из реакторов. Для поддержания водно-хлорного баланса в зоне катализа предусматривается дозированная подача воды в реакторный блок, включая возможность подачи отдельно в каждый реактор.

Подвод тепла в низ колонны К-1 осуществляется циркуляцией части стабильного катализата через печь П-2 под нижнюю тарелку колонны. Для компенсации уноса части хлора с поверхности катализатора схемой предусмотрена дозированная подача раствора хлорорганического соединения на вход первого либо в каждый из реакторов. Для поддержания водно-хлорного баланса в зоне катализа предусматривается дозированная подача воды в реакторный блок, включая возможность подачи отдельно в каждый реактор.

Для выполнения операции осернения катализатора в пусковой период схемой предусматривается дозированная подача в реакторный блок раствора сероорганического соединения. Схемой предусмотрена также подача в каждый реактор хлорорганического соединения для выполнения операции реактивации катализатора риформинга.

Таблица 2. Установки риформинга для производства бензина (по типовым проектам)

Установки каталитического риформинга, предназначенные для производства компонента автомобильного бензина, состоят из двух основных блоков – блока, где происходит гидроочистка бензиновых фракций и блока риформинга. Исключением является установка Л-35-5/300, которая, являясь первенцем промышленных установок риформинга, первоначально была спроектирована в виде самостоятельного блока каталитического риформинга. Эта установка работает в комплексе с отдельно стоящей типовой установкой гидроочистки Л-24-300.

Исключением является установка Л-35-5/300, которая, являясь первенцем промышленных установок риформинга, первоначально была спроектирована в виде самостоятельного блока каталитического риформинга. Эта установка работает в комплексе с отдельно стоящей типовой установкой гидроочистки Л-24-300.

Таблица 3. Установки каталитического риформинга для производства ароматических углеводородов (по типовым проектам)

Значительно более сложный технологический комплекс представляет собой установка каталитического риформинга, предназначенная для производства ароматических углеводородов. В этот комплекс кроме блока гидроочистки и блока риформинга входит также блок экстракции ароматических углеводородов из катализата риформинга и блок четкой ректификации для разделения ароматического экстракта с получением ароматических углеводородов товарного качества. В табл. 2. представлена краткая характеристика основных типов установок риформинга, предназначенных для производства компонента автомобильного бензина. В табл. 3. представлена краткая характеристика типовых установок риформинга, предназначенных для производства ароматических углеводородов. Представленные данные характеризуют установки по материалам типовых проектов.

В табл. 3. представлена краткая характеристика типовых установок риформинга, предназначенных для производства ароматических углеводородов. Представленные данные характеризуют установки по материалам типовых проектов.

Таблица 4. Объем системы установок риформинга

В табл. 4 даны объемы систем блоков гидроочистки и риформинга. Эти данные необходимы для расчетов расхода водородсодержащего газа и технического азота на период пуска установок и регенерации катализатора. Принципиальные технологические схемы блока, где происходит гидроочистка бензиновых фракций и риформинга практически идентичны. Но имеются некоторые отличия, которые заключаются в основном в аппаратурном оформлении отдельных узлов установок, прежде всего, узлов стабилизации нестабильного катализата риформинга. Для установок, предназначенных для производства высокооктанового компонента автобензина характерно увеличение производственной мощности по перерабатываемому сырью с 300 тыс. т/год до 600 тыс. т/год и до 1000 тыс. т/год, что диктовалось необходимостью увеличения производства высокооктановых автомобильных бензинов. Все установки, предназначенные для производства ароматических углеводородов, имели одинаковую производительность – 300 тыс. т/год по сырью. Установки, рассчитанные на переработку высоконафтенистого сырья, имели реакторные узлы, состоящие из четырех реакторов – четырех ступеней реакции. Это установки типа Л-35-12/300, Л-35-12/300А и Л-35-13/300А. Остальные установки этого рода имели реакторные узлы из трех ступеней реакции.

т/год и до 1000 тыс. т/год, что диктовалось необходимостью увеличения производства высокооктановых автомобильных бензинов. Все установки, предназначенные для производства ароматических углеводородов, имели одинаковую производительность – 300 тыс. т/год по сырью. Установки, рассчитанные на переработку высоконафтенистого сырья, имели реакторные узлы, состоящие из четырех реакторов – четырех ступеней реакции. Это установки типа Л-35-12/300, Л-35-12/300А и Л-35-13/300А. Остальные установки этого рода имели реакторные узлы из трех ступеней реакции.

Катализаторы риформинга

В процессе каталитического риформинга используются катализаторы, основой которых является платина, равномерно распределенная на носителе – оксиде алюминия, промотированном хлором (в редких случаях фтором). Природа активной поверхности катализаторов риформинга базируется на модели бифункционального их действия, предложенной в 1953г. Маилсом. Диспергированная на поверхности носителя платина является катализатором реакций гидрирования-дегидрирования, а носитель – галоидированный оксид алюминия – катализатором реакций кислотно-основного типа – изомеризации, циклизации, крекинга.![]()

Новейшими исследованиями, выполненными в последнее время, было обнаружено, что часть высокодисперсной нанесенной на носитель платины по своим физическим, адсорбционным и химическим характеристикам не соответствует характеристикам металлической платины. Эта платина получила название электронодефицитной и обозначается символом Ptσ в отличие от металлической платины, которая обозначается символом Pt?. Характерной особенностью электронодефицитной платины является ее способность образовывать прочную хемосорбционную связь с молекулами воды. По этому признаку все поверхностные атомы платины на катализаторе различаются на два состояния: Pt? и Ptσ. Эта же характерная особенность электронодефицитной платины позволяет оценивать ее количество на поверхности катализатора.

Главной характерной особенностью электронодефицитной платины Ptσ является ее высокая активность в реакции дегидроциклизации парафиновых углеводородов – основополагающей реакции процесса каталитического риформинга бензиновых фракций. Скорость реакции дегидроциклизации парафиновых углеводородов с участием платины Ptσ в десять-пятнадцать раз выше скорости с участием металлической платины Pt?. Электронодефицитная платина Ptσ входит в состав поверхностных комплексов PtClxOyLz, являющихся продуктами сильного взаимодействия предшественника платины с поверхностными группами и дефектами γ- или η-оксидов алюминия,являющегося основным носителем катализаторов риформинга. Характерными признаками состояния Ptσ являются предельная дисперсность, ионные состояния платины, наличие лигандов L, связанных с носителем, отсутствие связи Pt-Pt,высокая устойчивость к спеканию. Установлена линейная зависимость между константой скорости дегидроциклизации парафинового углеводорода и содержанием платины Ptσ в катализаторе, что дает основание отнести Ptσ к активным центрам ароматизации парафинов, обладающих комплексом свойств, обуславливающих высокую активность и селективность действия в сложной реакции дегидроциклизации парафиновых углеводородов.

Скорость реакции дегидроциклизации парафиновых углеводородов с участием платины Ptσ в десять-пятнадцать раз выше скорости с участием металлической платины Pt?. Электронодефицитная платина Ptσ входит в состав поверхностных комплексов PtClxOyLz, являющихся продуктами сильного взаимодействия предшественника платины с поверхностными группами и дефектами γ- или η-оксидов алюминия,являющегося основным носителем катализаторов риформинга. Характерными признаками состояния Ptσ являются предельная дисперсность, ионные состояния платины, наличие лигандов L, связанных с носителем, отсутствие связи Pt-Pt,высокая устойчивость к спеканию. Установлена линейная зависимость между константой скорости дегидроциклизации парафинового углеводорода и содержанием платины Ptσ в катализаторе, что дает основание отнести Ptσ к активным центрам ароматизации парафинов, обладающих комплексом свойств, обуславливающих высокую активность и селективность действия в сложной реакции дегидроциклизации парафиновых углеводородов.

Разработанные технологии приготовления современных катализаторов риформинга направлены на получение катализаторов с максимальным содержанием электронодефицитной платины Ptσ. Наиболее активные и стабильные современные промышленные катализаторы содержат в своем составе до 55 % Ptσ от общего содержания платины в катализаторе.

Большинство промышленных катализаторов риформинга приготовлено с использованием в качестве носителя γ-Al2O3, обладающей большей термической стабильностью.

Для усиления и регулирования кислотной функции оксид алюминия промотируют галоидом – фтором или хлором. Фторсодержащие катализаторы используются весьма ограниченно, в случаях, когда процесс риформинга осуществляют без предварительной гидроочистки сырья или при высокой влажности. Абсолютное большинство катализаторов риформинга приготовлены на основе хлорированного оксида алюминия. Преимуществом катализаторов, приготовленных на хлорированном оксиде алюминия, является возможность регулирования содержания хлора на поверхности катализаторов, а, следовательно, и уровень их кислотности, непосредственно в условиях эксплуатации. Это объясняется тем, что хлор является подвижным промотором, он слабо связан с поверхностью носителя и легко замещается гидроксилами воды.

Это объясняется тем, что хлор является подвижным промотором, он слабо связан с поверхностью носителя и легко замещается гидроксилами воды.

Количество хлора на поверхности оксида алюминия определяется равновесием реакции:

Это обстоятельство привело к необходимости во время эксплуатации поддерживать над поверхностью катализатора вполне определенную концентрацию паров воды, при которой в катализаторе содержится оптимальное количество хлора, и которое, как правило, находится в пределах 0,9-1,2 масс. %. Содержание хлора на поверхности катализатора является функцией мольного отношения вода: хлор в зоне реакции, удельной поверхности Al2О3 и прочности удерживания хлора на катализаторе.

Высока роль хлора в создании активной поверхности катализатора, в создании поверхностных комплексов, обеспечивающих стабильную работу катализаторов в жестких условиях процесса. Поверхностные комплексы имеют примерный состав PtσnClxOyLz, где σ=2; n≥1; x+y+z≤4; в качестве лигандов L могут быть ионы S, углеводородные радикалы (влияние реакционной среды).

Наконец, без хлора невозможно восстановление высокой дисперсности платины на носителе в период реактивации платиновых катализаторов.

В настоящее время в промышленной практике используются модифицированные би- и полиметаллические катализаторы риформинга, приготовленные на хлорированном оксиде алюминия, в которых наряду с платиной содержатся другие элементы периодической системы. Модификаторами для катализаторов риформинга являются рений, олово, титан, германий, иридий, свинец, цирконий, марганец.

Основным преимуществом модифицированных полиметаллических катализаторов риформинга является их высокая стабильность, выражающаяся в том, что снижение активности в условиях процесса происходит значительно медленнее, чем у монометаллических платиновых катализаторов.

Поскольку основной причиной дезактивации катализаторов риформинга в цикле реакции является их закоксовывание, повышение стабильности при введении модифицирующих металлов связано с воздействием на процесс коксоотложения. Характер этого воздействия, его механизм зависит от природы применяемого модификатора.

Характер этого воздействия, его механизм зависит от природы применяемого модификатора.

В промышленной практике процесса риформинга наибольшее распространение получили алюмоплатиновые катализаторы, модифицированные рением – платинорениевые катализаторы, в отдельных случаях с добавками третьего компонента.

Информация данного раздела приведена исключительно в справочных целях. Информацию о продукции и услугах ООО «НПП Нефтехим» Вы найдете в разделах Главное меню/Разработки и Услуги.

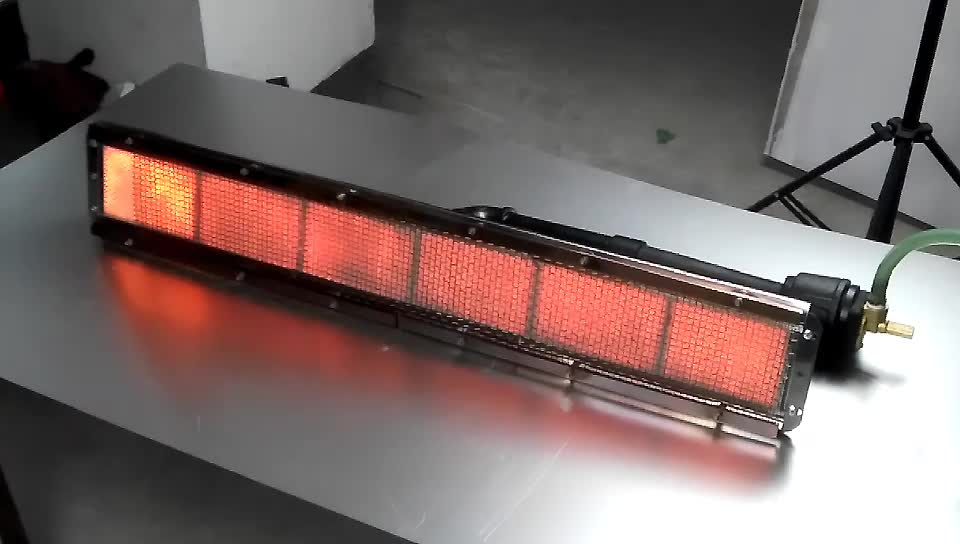

Газовые каталитические инфракрасные обогреватели: почему они используются для отверждения растворителем?

Газовые сушильные установки в течение многих лет использовались во многих отраслях промышленности из-за относительно недорогой стоимости нагрева таким способом. Однако, когда дело доходит до процесса с высоким содержанием растворителя, газовые системы используются реже из-за риска возгорания. Газовые каталитические инфракрасные обогреватели устраняют этот риск, поскольку эти устройства могут генерировать тепло с помощью химической реакции, что устраняет необходимость в открытом пламени.В этом посте подробно обсуждаются эти обогреватели.

Газовые каталитические инфракрасные обогреватели устраняют этот риск, поскольку эти устройства могут генерировать тепло с помощью химической реакции, что устраняет необходимость в открытом пламени.В этом посте подробно обсуждаются эти обогреватели.

Краткое введение в газокаталитические инфракрасные нагреватели и их преимущества

Газовые каталитические инфракрасные обогреватели используют каталитическую реакцию для создания инфракрасной энергии. Природный газ и пропан являются одними из видов топлива, которое эти обогреватели могут использовать для получения тепла. Тепло вырабатывается в виде энергии средней и длинной волны, которая непосредственно поглощается материалами, подвергающимися воздействию. Обычно они используются для отверждения и сушки продуктов, содержащих горючие растворители.

- Эти обогреватели используют каталитическую реакцию для преобразования пропана или природного газа в энергию инфракрасного излучения. Для работы им требуется подача топлива и минимальная подача электроэнергии для предварительного нагрева катализатора.

- Поскольку эти нагреватели не требуют открытого огня, их можно использовать в горючих средах для сушки растворителем. Исторически сложилось так, что для этих приложений требовалось электрическое отопление, которое могло быть более дорогим в эксплуатации.

- Газовые каталитические обогреватели безвредны для окружающей среды, так как в качестве побочных продуктов выделяют только воду и углекислый газ.

- ИК-энергия, производимая этими системами, поглощается непосредственно продуктами, которые их используют. Преимущество использования инфракрасной энергии заключается в том, что воздух внутри сушилки с трудом поглощает энергию, поэтому большая часть выделяемого тепла уходит в продукт.

- Газовые каталитические инфракрасные обогреватели не имеют движущихся частей, требующих регулярной замены или обслуживания. Таким образом, операция практически не требует обслуживания.

- Пропан, бутан и природный газ — дешевое топливо, поэтому стоимость эксплуатации системы, использующей эти нагреватели, снижается.

- Температура поверхности инфракрасного излучения ниже температуры сгорания газа и растворителя, что означает, что даже случайный выброс топлива на поверхность нагревателя при работе с максимальной температурой не вызовет возгорания.

Характеристики газовых каталитических инфракрасных обогревателей, предоставляемых Casso-Solar Technologies

За прошедшие годы газовые каталитические инфракрасные обогреватели, разработанные и изготовленные Casso-Solar Technologies, приобрели огромную популярность.Их преимуществам способствуют следующие особенности:

- Они производятся в удобных размерах в соответствии с отраслевыми стандартами. Это позволяет пользователям аналогичных обогревателей легко переключаться.

- Нагревателями можно управлять с помощью термопары с обратной связью. Этот механизм позволяет пользователю эффективно контролировать тепловую мощность. В дополнение к этому, эти системы также доступны с управлением без обратной связи или с ручным управлением.

- Компактный размер позволяет выполнять процессы сушки при гораздо меньшей длине печи, чем в эквивалентной системе с газовым обогревом.

- Практически не требует обслуживания благодаря отсутствию движущихся или изнашиваемых частей. Обогреватели могут прослужить до 15 лет в зависимости от чистоты топлива и окружающей среды.

Эксперты Casso-Solar Technologies будут тесно сотрудничать с вами, чтобы понять ваши требования, прежде чем предложить правильный размер для вашего приложения. Компания обслуживает своих клиентов последние шестьдесят лет, предлагая качественные и эффективные решения для инфракрасного обогрева.

Связанные блоги

Газовая каталитическая инфракрасная промышленная печь Производитель

Газовая каталитическая инфракрасная печь — это наиболее экономичное и энергоэффективное решение для обогрева.По сравнению с электрическим инфракрасным, газокаталитический инфракрасный порт потребляет значительно меньше энергии для работы. Эти печи обычно используются для отверждения порошковых покрытий практически на любой подложке. В газовых инфракрасных печах используются инфракрасные обогреватели внутри духовки, изготовленной по индивидуальному заказу. Эти печи используются для отверждения, сушки, термического формования, повышения температуры, нанесения гелевых порошковых покрытий и различных других процессов.

Эти печи обычно используются для отверждения порошковых покрытий практически на любой подложке. В газовых инфракрасных печах используются инфракрасные обогреватели внутри духовки, изготовленной по индивидуальному заказу. Эти печи используются для отверждения, сушки, термического формования, повышения температуры, нанесения гелевых порошковых покрытий и различных других процессов.

Газовые каталитические инфракрасные печи с наименьшей стоимостью единицы продукции с порошковым покрытием являются решением. Размещение операции по нанесению порошкового покрытия на небольшой площади может значительно выиграть от газокаталитических инфракрасных печей.Эти духовые шкафы могут выполнять ту же работу, занимая меньше места, меньше времени и потребляя меньше ресурсов, чем традиционные конвекционные печи. Газовые каталитические инфракрасные печи не полагаются на нагретый движущийся воздух для повышения температуры детали. Это снижает вероятность перекрестного загрязнения или выдувания неотвержденного порошка на деталях с порошковым покрытием.

Компания Trimac изготовила самую первую газокаталитическую инфракрасную печь, используемую для отверждения порошковых покрытий. Газовые каталитические инфракрасные печи от Trimac Industrial Systems разработаны для вашего конкретного применения.Мы используем отражатели внутри духовки, чтобы сосредоточить всю инфракрасную энергию на детали. Обогреватели марки Gas-Cat внутри печи расположены на основе результатов испытаний, проведенных в нашей лаборатории с полным спектром услуг. Наши духовки могут быть разделены на целые духовки, многозонны или управляться до уровня нагревателя. Компания Trimac построила и установила газовые каталитические инфракрасные печи, которые используются на всех видах подложек, от вулканизированной резины и клея до порошкового покрытия древесины, МДФ, алюминиевых отливок и стали. Технология ThermalWrap позволяет добавить конвекционную подачу воздуха в газокаталитическую инфракрасную печь Trimac Industrial Systems.Это помогает повысить температуру деталей сложной формы и сбалансировать температуру геометрических форм с толстыми и тонкими участками подложки.

Фотогалерея

Наследие Trimac

Trimac имеет опыт проектирования и производства промышленных печей с 1987 года. Первоначально предлагая газовые каталитические печи, при переходе многих производственных линий с жидкой краски на порошковое покрытие, компания начала производство конвекционных печей в конце 1990-х годов.Приобретая активы Process Thermal Dynamics в 2017 году, Trimac стал единственным промышленным производителем газокаталитических инфракрасных, электрических инфракрасных и конвекционных печей в Северной Америке.Что такое каталитический ИК? — SCHUBERTS

Часто задаваемые вопросы по каталитическому ИК-излучениюЗачем использовать газокаталитическую инфракрасную систему Schubert?

Schuberts имеет обширный опыт в области каталитического инфракрасного излучения, используя его более 30 лет — опыт, который имеет значение!

Наша каталитическая система значительно ускоряет процесс сушки и отверждения. Это означает: меньшее количество незавершенных работ, более короткие сушильные туннели, меньшая занимаемая площадь, минимальное техническое обслуживание или его полное отсутствие, полная сертификация ATEX на излучатели, полное беспламенное нагревание и, конечно же, полное отверждение!

Это означает: меньшее количество незавершенных работ, более короткие сушильные туннели, меньшая занимаемая площадь, минимальное техническое обслуживание или его полное отсутствие, полная сертификация ATEX на излучатели, полное беспламенное нагревание и, конечно же, полное отверждение!

Насколько безопасен каталитический ИК?

Каталитический процесс абсолютно беспламенный. Это искробезопасный процесс, поскольку в нем нет открытого пламени, температура поверхности в любом случае ниже температуры сгорания растворителя или газа, и весь кислород на поверхности катализатора потребляется в процессе.

У нас есть следующие сертификаты:

- Factory Mutual (FM) для использования в опасных зонах Zone1 и Zone 2.

- Ineris Европейский сертификат ATEX (ЕС) для взрывоопасных сред. Сертификат

- CSA для Канады.

Какова длина волны излучения наших газовых каталитических нагревателей?

Наши газовые каталитические нагреватели излучают энергию инфракрасного излучения в диапазоне от 2 до 10 мкм в диапазоне от 2 до 10 мкм, которое можно плавно регулировать простым изменением давления газа. Разные материалы работают с разными длинами волн.

Разные материалы работают с разными длинами волн.

Каковы максимальная и минимальная температура на поверхности каталитического нагревателя?

Панели каталитического обогревателя без дополнительной вентиляции в диапазоне от 200 до 450 ° C (392-842 ° F). Модели со встроенной дополнительной вентиляцией в диапазоне от 150 до 600 ° C (302-1112 ° F).

Какая температура вам нужна на поверхности подложки?

При использовании каталитического инфракрасного излучения чем холоднее процесс, тем лучше, особенно при работе с чувствительными к температуре субстратами, такими как массив дерева или пластмассы.Мы стремимся к температуре не выше 50 ° C на поверхности продукта. При индивидуальной установке мы можем достичь температуры 220 ° C + (например, порошковое покрытие).

Какова плотность энергии, излучаемой каталитическим нагревателем?

Панели каталитического обогревателя без дополнительной вентиляции выделяют 20 кВт / м2. Модели со встроенной дополнительной вентиляцией выделяют 30 кВт / м2.

Модели со встроенной дополнительной вентиляцией выделяют 30 кВт / м2.

Сколько в среднем времени требуется для отверждения влажных покрытий, клеев и клеев?

Высокотвердые лаки AC (дерево и пластик) — 10 минут внутри Schubox

Пигментированные лаки (дерево, аэрокосмическая промышленность и пластик) — 20-30 минут внутри Schubox

Полиэфиры без воска (шпон из массивной древесины) — 3 часа

Вода грунтовочные покрытия (дерево, металл, пластик) — 5 минут

Водоразбавляемые покрытия (дерево, стекло) — 15 минут

Лаки NC (дерево) — 10 минут

Водяной клей ПВА (мембранное прессование) — 10 минут.

Какова эффективность каталитического нагревателя?

Установка Schubox, оснащенная газовой каталитической панелью, имеет эффективность сгорания 98%: другими словами, 98% газового топлива (природного газа или сжиженного нефтяного газа), подаваемого в эмиттер, преобразуется в тепло.

Какое расстояние лучше всего подходит для термической обработки жидкой краски на основе растворителя?

Расстояние зависит от материала. Например, для листа стекла толщиной 4 мм подходящее расстояние будет 30-35 см.

Например, для листа стекла толщиной 4 мм подходящее расстояние будет 30-35 см.

Лак AC с высоким содержанием твердого вещества, используемый для массивной или фанерованной древесины, должен располагаться на расстоянии не ближе 400 мм от каталитического излучателя.

Инфракрасные электрические обогреватели от American Catalytic Technologies

A.C.T. также предлагает линейку электрических инфракрасных обогревателей. В отличие от кварцевых или керамических излучателей, наши панельные обогреватели обеспечивают непрерывный нагрев от края до края, без зазоров, поэтому печь размером 5 x 7 футов фактически имеет излучающую поверхность 35 квадратных футов. Кроме того, в наших обогревателях не используются отражатели, которые необходимо содержать в чистоте, чтобы поддерживать оптимальную производительность.

Панельные обогреватели серии F

Кварцевый композит — это стандартная лицевая панель инфракрасных панельных обогревателей серии F.![]() Он производится с помощью запатентованного процесса, в котором используется высокотемпературный материал и специальный цемент для скрепления кварцевой ткани с опорой катушки из керамического волокна. Конечным результатом является уникальный, высокопрочный, лицевой нагреватель из кварцевого композитного материала. Обогреватели серии F обладают огромной гибкостью.Его форма может быть прямоугольной (чаще всего), квадратной, круглой или С-образной. Тепло может быть направлено в одном направлении (чаще всего) или в двух направлениях. Наши специальные конструкции могут помочь избежать «холодных точек» в широкополосных веб-приложениях.

Он производится с помощью запатентованного процесса, в котором используется высокотемпературный материал и специальный цемент для скрепления кварцевой ткани с опорой катушки из керамического волокна. Конечным результатом является уникальный, высокопрочный, лицевой нагреватель из кварцевого композитного материала. Обогреватели серии F обладают огромной гибкостью.Его форма может быть прямоугольной (чаще всего), квадратной, круглой или С-образной. Тепло может быть направлено в одном направлении (чаще всего) или в двух направлениях. Наши специальные конструкции могут помочь избежать «холодных точек» в широкополосных веб-приложениях.

Использование внешнего отражателя в большинстве электрических инфракрасных обогревателей приводит со временем к резкой потере эффективности излучения. Поскольку проверенная конструкция нагревателя серии F не требует внешнего отражателя, он с течением времени сохраняет неизменно высокую эффективность излучения.

Нагреватель серии F используется в большинстве технологических систем обогрева. Единственные области применения, где он может не использоваться, — это вакуумные приложения и те, в которых материалы могут повредить поверхность нагревателя (см. Серию MGK), в противном случае это идеальный нагреватель почти для всех применений инфракрасного нагрева, сушки и отверждения.

Единственные области применения, где он может не использоваться, — это вакуумные приложения и те, в которых материалы могут повредить поверхность нагревателя (см. Серию MGK), в противном случае это идеальный нагреватель почти для всех применений инфракрасного нагрева, сушки и отверждения.

Обогреватель серии F может иметь ширину 30 дюймов (762 мм) и длину 84 дюйма (2133 мм), но не такую ширину и длину, как у того же обогревателя.Например, нагреватель длиной 84 дюйма (2133 мм) обычно имеет ширину 12 дюймов (305 мм). Этот обогреватель очень гибок по размеру и вариантам удельной мощности. Он имеет максимальную удельную мощность 25 Вт / дюйм 2 (39 кВт / м 2 ) и долговечность, определяемую типичным сроком службы 25 000 часов. Обогреватель имеет высокий КПД излучения 78,5%. Поскольку его конструкция не зависит от внешнего отражателя, нагреватель с течением времени сохраняет высокую эффективность излучения. Коэффициент теплопередачи серии F для 25 Вт / дюйм 2 (39 кВт / м 2 ) равен 2.4 БТЕ / фут 2 / сек. доставляется к продукту и для 12,5 Вт / дюйм 2 (19,4 кВт / м 2 ) составляет 1,15 БТЕ / фут 2 . / сек. доставлен к товару.

Коэффициент теплопередачи серии F для 25 Вт / дюйм 2 (39 кВт / м 2 ) равен 2.4 БТЕ / фут 2 / сек. доставляется к продукту и для 12,5 Вт / дюйм 2 (19,4 кВт / м 2 ) составляет 1,15 БТЕ / фут 2 . / сек. доставлен к товару.

| Особенности: 1. Высокотемпературная кварцевая ткань 2. Высокотемпературное черное покрытие 3. Высокотемпературное цементное соединение 4. Огнеупорная плита для удержания проволоки сопротивления 5. Прецизионная проволока сопротивления 6. Кварцевая термогильза (опция) 7. Толстый калибр Каркас из алюминизированной стали 8.Защитная изоляция 9. Керамические втулки для изоляции клемм 10. Клеммы из нержавеющей стали |

Кривые прогрева получены для нагревателей, работающих лицевой стороной вниз на открытом воздухе. Термопара расположена в стандартном месте внутри защитной гильзы за змеевиком. Кривые будут меняться в зависимости от окружающей среды и расположения термопары.

Термопара расположена в стандартном месте внутри защитной гильзы за змеевиком. Кривые будут меняться в зависимости от окружающей среды и расположения термопары.

Панельные обогреватели серий M, G, K

Технические характеристики серии G

Стекло — стандартная лицевая панель инфракрасных панельных обогревателей серии G.Есть две версии этого обогревателя. В модели GB используется высокотемпературное (1202 ° F / 650 ° C, постоянная рабочая температура) черное стекло, а в нагревателе ГХ используется прозрачное (с легким желтоватым оттенком) высокотемпературное (1292 ° F / 700 ° F) стекло. ° C, постоянная рабочая температура) стекло. Остальная конструкция нагревателя серии G аналогична конструкции нагревателя серии F, за исключением того, что стекло заменяет кварцевую композитную ткань в качестве лицевого материала.

Нагреватель серии G со стеклянной лицевой панелью используется в промышленности, в которой существует вероятность того, что материалы упадут на лицевую поверхность обогревателя. Стеклянная поверхность облегчает очистку и предотвращает повреждение нагревателя или нагревательного элемента. Обычно нагреватели серии G используются в качестве нижней печи в термоформовочной машине и в качестве нижнего нагревателя в печи для пайки волной припоя.

Стеклянная поверхность облегчает очистку и предотвращает повреждение нагревателя или нагревательного элемента. Обычно нагреватели серии G используются в качестве нижней печи в термоформовочной машине и в качестве нижнего нагревателя в печи для пайки волной припоя.

Обогреватель серии G может иметь ширину 24 дюйма (610 мм) и длину 36 дюймов (914 мм), но не такую ширину и длину, как у того же обогревателя. Например, нагреватель длиной 36 дюймов (914 мм) обычно имеет ширину 12 дюймов (305 мм). Этот нагреватель имеет максимальную удельную мощность 20 Вт / дюйм 2 (31 кВт / м 2 ) и долговечность, определяемую типичным сроком службы 25 000 часов.Его эффективность излучения составляет 77,5%. Поскольку конструкция обогревателя не зависит от внешнего отражателя, обогреватель с течением времени сохраняет неизменно высокую эффективность излучения. Скорость теплопередачи серии G для 20 Вт / дюйм 2 (31 кВт / м 2 ) составляет 1,9 БТЕ / фут 2 / сек. доставлен к товару.

доставлен к товару.

Технические характеристики серии M

Металл — стандартная поверхность панельных обогревателей серии М. Лицевая сторона может быть изготовлена из алюминия с твердым покрытием или из фарфорированной стали.Остальная конструкция точно такая же, как у нагревателей серии G. На лицевой стороне нагревателя могут быть вентиляционные отверстия для принудительного обдува, как это сделано в конструкции FBA.

Металлическая поверхность используется для промышленных применений, в которых существует вероятность того, что материалы упадут на поверхность нагревателя. Хотя нагреватель с металлической лицевой панелью более долговечен, чем нагреватель со стеклянной лицевой стороной, однако, недостатком является то, что эффективность излучения металла немного ниже, чем у стекла.Поскольку стеклянный обогреватель позволяет части инфракрасной энергии проходить через стекло, только часть инфракрасной энергии поглощается стеклом и повторно излучается. С другой стороны, металлический лицевой нагреватель поглощает всю энергию и повторно излучает ее в процессе. Для особо требовательных приложений иногда требуется немного другой дизайн, в котором используется алюминиевая поверхность с твердым покрытием, выполненная в виде крышки (сковороды). Такая конструкция гарантирует, что материалы точно не смогут проникнуть в утеплитель.

С другой стороны, металлический лицевой нагреватель поглощает всю энергию и повторно излучает ее в процессе. Для особо требовательных приложений иногда требуется немного другой дизайн, в котором используется алюминиевая поверхность с твердым покрытием, выполненная в виде крышки (сковороды). Такая конструкция гарантирует, что материалы точно не смогут проникнуть в утеплитель.

Обогреватель серии M может иметь ширину 24 дюйма (610 мм) и длину 48 дюймов (1219 мм), но не такую ширину и длину, как у того же обогревателя. Например, нагреватель длиной 48 дюймов (1219 мм) обычно имеет ширину 12 дюймов (305 мм). Этот нагреватель имеет максимальную удельную мощность 10-15 Вт / дюйм 2 (15,5 — 23 кВт / м 2 ), в зависимости от того, какая металлическая поверхность используется, и долговечность, определяемую типичным сроком службы в 25000 единиц. часы. Его эффективность излучения составляет 64%. Поскольку конструкция обогревателя не зависит от внешнего отражателя, обогреватель с течением времени сохраняет неизменно высокую эффективность излучения. Скорость теплопередачи серии M для 10 Вт / дюйм 2 (15,5 кВт / м 2 ) составляет 0,786 БТЕ / фут 2 / сек. доставлен к товару.

Скорость теплопередачи серии M для 10 Вт / дюйм 2 (15,5 кВт / м 2 ) составляет 0,786 БТЕ / фут 2 / сек. доставлен к товару.

Технические характеристики серии K

Koramic — это стандартная лицевая панель панельных обогревателей серии K. Эта лицевая панель представляет собой керамический материал, который имеет множество преимуществ. Остальная конструкция нагревателя серии K в точности такая же, как у нагревателей серии G. Эффективность излучения нагревателя находится между нагревателями стеклянной и металлической поверхности.Керамическая поверхность изготовлена из соединяющихся друг с другом кусков материала, что позволяет перемещать лицевую сторону нагревателя при расширении и сжатии нагревателя. Это означает, что нагреватель серии K может иметь большую длину, чем нагреватель серии G. Koramic — одобренный материал для пищевых продуктов.

Обогреватель серии K может иметь ширину 24 дюйма (610 мм) и длину 60 дюймов (1524 мм), но не такую ширину и длину, как у того же обогревателя. Например, нагреватель длиной 60 дюймов (1524 мм) обычно имеет ширину 12 дюймов (305 мм).Этот нагреватель имеет максимальную удельную мощность 25 Вт / дюйм 2 (39 кВт / м 2 ) и долговечность, определяемую типичным сроком службы 25 000 часов. Поскольку конструкция обогревателя не зависит от внешнего отражателя, обогреватель с течением времени сохраняет неизменно высокую эффективность излучения.

Панельные обогреватели серий G, M и K

В электрических инфракрасных обогревателях серий G, M и K используется высокотемпературный материал для поверхности лицевой стороны.Все обогреватели обеспечивают равномерное покрытие с удобной очищаемой поверхностью.

Характеристики: | |

| 1. Излучатель из стекла, металла или керамики Материал поверхности | 2. Керамические стойки, используемые для отделения электропроводящего материала от провода сопротивления |

| 3. Высокотемпературная цементная связка | 4. Огнеупорная плита для крепления провода сопротивления |

| 5.Проволока прецизионная резистивная | 6. Рама из толстой алюминизированной стали |

| 7. Покрывной изоляционный слой | 8. Керамические втулки для изоляции клемм |

| 9. Клеммы из нержавеющей стали | 10. Кварцевая трубка для защитной гильзы (опция) |

Кривая разогрева стеклянной поверхности

Кривые прогрева получены для нагревателей, работающих лицевой стороной вниз на открытом воздухе. Термопара расположена в стандартном месте внутри защитной гильзы за змеевиком.Кривые будут меняться в зависимости от окружающей среды и расположения термопары.

Ремонт и восстановление каталитического нагревателя

Со временем каталитические нагреватели ухудшаются и теряют однородность и тепловыделение. Пока катализатор не расходуется, его способность окислять газ уменьшается из-за загрязнения порошком, краской и инертными материалами, которые не сгорают. В результате нагреватели, температура поверхности которых в новом состоянии достигала 850 ° F, теряют более 100 ° C через два-три года.

За последние несколько лет состав катализатора был улучшен, что привело к созданию более прочных каталитических подушек с более высокими температурами. Мы работаем с новым высокотемпературным катализатором, который будет обеспечивать температуру поверхности от 900 ° до 1000 ° градусов. Обновив каталитические нагреватели, вы сможете сократить время цикла по сравнению с новыми.

American Catalytic ремонтирует все каталитические нагреватели, независимо от производителя. Мы даже реконструируем блоки термореакторов Sunkiss, Infratherm & Wisconsin Oven.

«Наше место или твое»

Мы можем отремонтировать обогреватели в нашем магазине в Бранфорде, штат Коннектикут, или на месте на вашем предприятии.

Многие компании предпочитают обслуживание на месте, так как это чрезвычайно экономичная альтернатива отправке обогревателей туда и обратно в наш магазин. Это исключает затраты на покупку запасных обогревателей, постоянную замену обогревателей, упаковку и укладку старых обогревателей, а также расходы на транспортировку «туда и обратно».

При оптовом ремонте вы максимизируете производительность процесса, поскольку все нагреватели будут оптимизированы как по тепловой мощности, так и по однородности.Кроме того, стоимость «субсидируется» за счет использования вашего труда для оказания помощи в этом процессе. Поскольку ваша команда задействована, они выиграют от более глубокого понимания:

- Каталитическая технология и производительность.

- Руководство по техническому обслуживанию и эксплуатации каталитического нагревателя.

- Устранение неисправностей духовки и оптимизация системы.

Наш магазин

Если вам нужен быстрый ремонт или вы хотите ремонтировать только несколько обогревателей за раз, то наш магазин будет лучшим вариантом для вас.Срок ремонта обычно составляет один или два дня с момента получения.

Если вы хотите «распределить» расходы по ремонту духовки, то наша услуга «замены» — лучший выбор.

Если ваша духовка плохо работает и вы хотите узнать больше о наших услугах, позвоните по телефону. Часто мы можем решить проблемы прямо по телефону.

Если вам нужно коммерческое предложение, свяжитесь с нами и сообщите размеры и количество обогревателя, и мы незамедлительно ответим.

Высококачественная инфракрасная каталитическая газовая горелка высшего качества на месте послепродажного обслуживания

$ 7,20 / шт.

500 штук (минимальный заказ)

B5542 Высококачественная керамическая инфракрасная газовая горелка Детали изображения высококачественной керамической инфракрасной газовой горелки B5541 Газовая горелка Описание серии: керамическая инфракрасная газовая горелка — это устройство для создания пламени для нагрева продуктов с использованием газообразного топлива, такого как ацетилен, природный газ или пропан. Керамическая инфракрасная газовая горелка имеет множество применений, таких как пайка, пайка и сварка, причем последняя использует кислород вместо воздуха для получения более горячего пламени, которое требуется для плавления стали.Для плавления металлов с температурой плавления до 1100 ° C, таких как медь, серебро и золото, можно использовать пропановую горелку с естественным сопротивлением воздуха.

$ 90.00- $ 150.00 / Set

1.0 Наборы (Мин. Заказ)

2. У нас есть профессиональная команда R & amp; D для исследований и разработок новой техники и продуктов 3. Мы являемся экспертами в проектировании и отладке системы сжигания печей в линия металлургического машиностроения 4. является крупнейшим торговым центром на материковой части Китая для США серии HONEYWELL, серии промышленных электрических автоматических контрольно-измерительных приборов WINTEK и итальянского газового оборудования MADAS / Germany серии Krom.2. Если вы получили товар, при обнаружении или обнаружении в использовании продуктов есть проблемы с качеством, пожалуйста, позвоните в нашу горячую линию обслуживания клиентов, мы обещаем справиться с чрезвычайной ситуацией в течение 24 часов, дадим вам лучший ответ.

$ 73,00- $ 75,00 / комплект

1 комплект (минимальный заказ)