Пропорции и состав фибробетоных смесей

В настоящее время известно более 70 рецептур приготовления фибробетонной смеси. Выбор рецептуры и технологии производства зависит от марки, разновидности, назначения, требуемых характеристик материала. Подбор состава и пропорции смеси определяются с учетом ГОСТ 7473-2010 и Технических условий на фибробетон.

Бетон-матрица — основа фибробетона

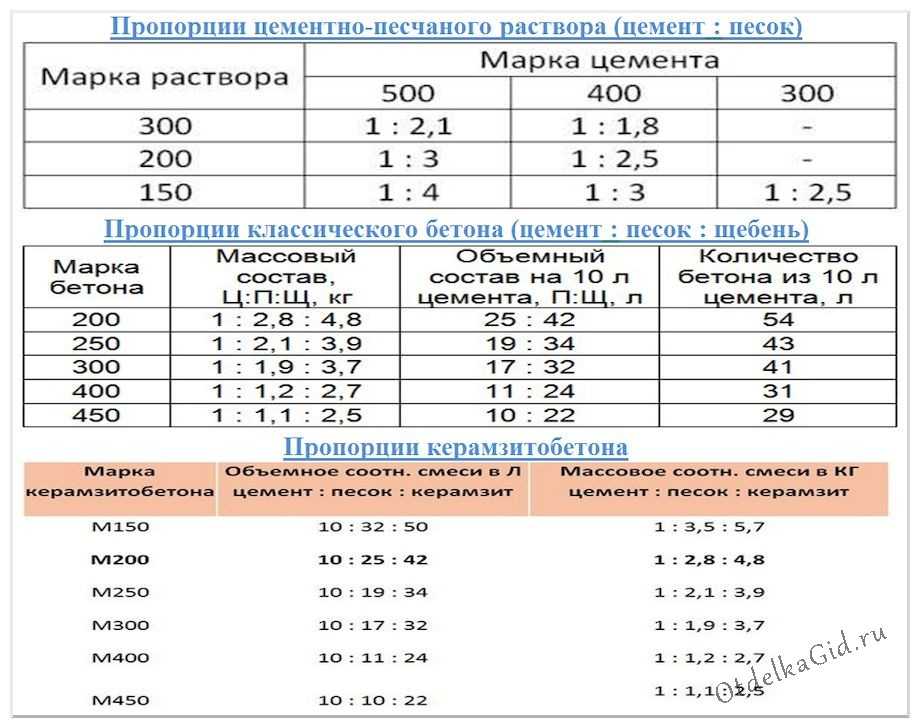

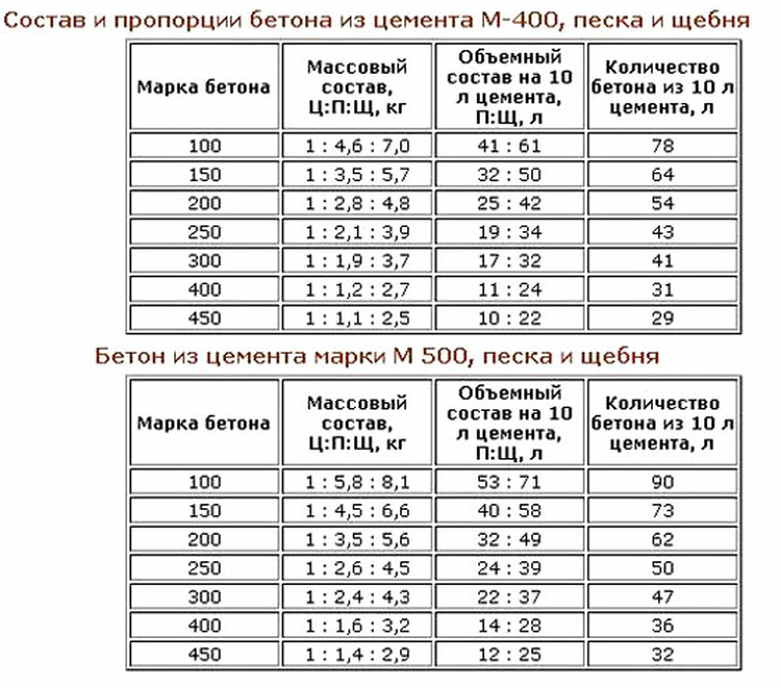

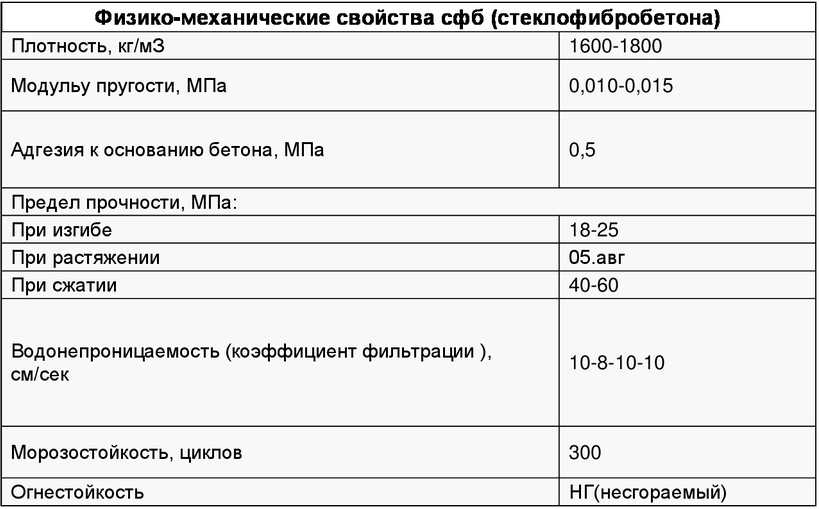

В качестве бетона-матрицы ГОСТ рекомендует использовать конструкционный бетон класса В20…В60 с плотностью от 1800 до 2500 кг/мСП. Для приготовления матрицы применяется бездобавочный портландцемент марки М400 и выше. Для некоторых видов фибробетонных смесей допускается применение мелкозернистого бетонораствора на плотном песчаном заполнителе. При производстве стеклофибробетона в соответствии с утвержденной рецептурой может использоваться глиноземный цемент.

Фибра — армирующий наполнитель

Свойства и технические параметры фибробетона зависят от вида фиброволокна. Для изготовления материала используются следующие разновидности фибры:

- Сталефибра.

Применяется для армирования конструкций из сталефибробетона. Представляет собой проволоку прямую или волнистую диаметром 3 мкм и длиной 6-12 мм.

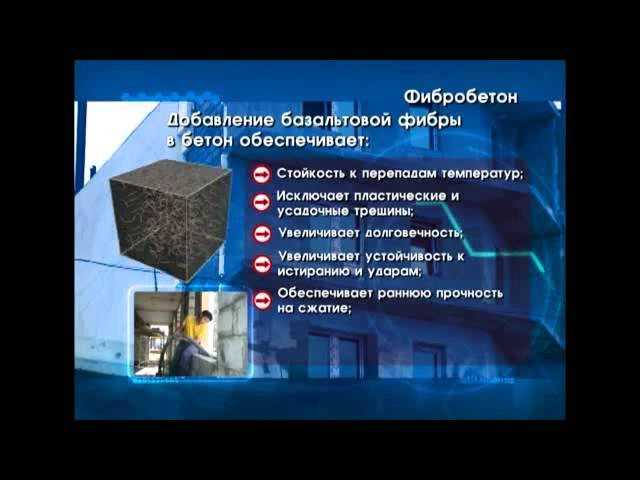

Применяется для армирования конструкций из сталефибробетона. Представляет собой проволоку прямую или волнистую диаметром 3 мкм и длиной 6-12 мм. - Базальтофибра. Нарубка из базальтовых нитей. Минимальный диаметр фиброволокон 10 мкм. Фибра содержит минимум влаги — не более 0,3%.

- Стеклофибра. Стеклянные нити из щелочестойкого волокна. Диаметр — 10-15 мкм. Структура нитей позволяет создавать высокопрочный и легкий бетон.

- Полимерная фибра. Выпускается из полистирола или полипропилена. Размеры волокон по длине — 3-18 мм. Фибра химически инертна, долговечна.

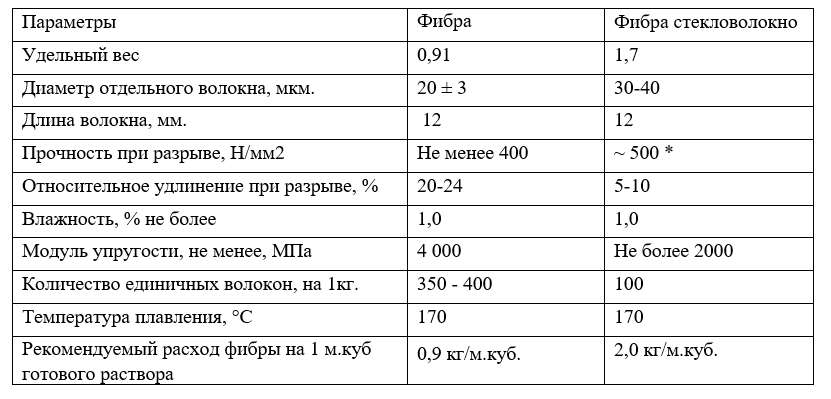

Расход фибры на 1 м3 фибробетона

Количество фиброволокна на 1 куб.метр фибробетонной смеси устанавливается рецептурой. Стоит отметить, что чем выше процент содержания фибры, тем лучше характеристики фибробетона. Максимальное соотношение армирующего волокна к бетону-матрице — 1 к 4. Готовая фибробетонная смесь, как правило, содержит 3-25% фибры. Расчет коэффициента фибрового армирования выполняется по СП 52-104-2006*.

Расход волокна на 1 м3 фибробетона зависит от сферы его применения и составляет:

- фибро-цементный раствор для стяжки, облицовки — 0,3-0,6 кг/м3;

- конструкционный фибробетон — 0,5-1,5 кг/м3;

- материал повышенной прочности — 1-2,5 кг/м3.

Сырье, используемое для замешивания фибробетонной смеси должно соответствовать ГОСТ.

Возврат к списку

Сайт компании ООО «МБТ»: любое копирование информации только с письменного разрешения!

Состав и пропорции фибробетона — ФЕНИКС БЕТОН

Москва

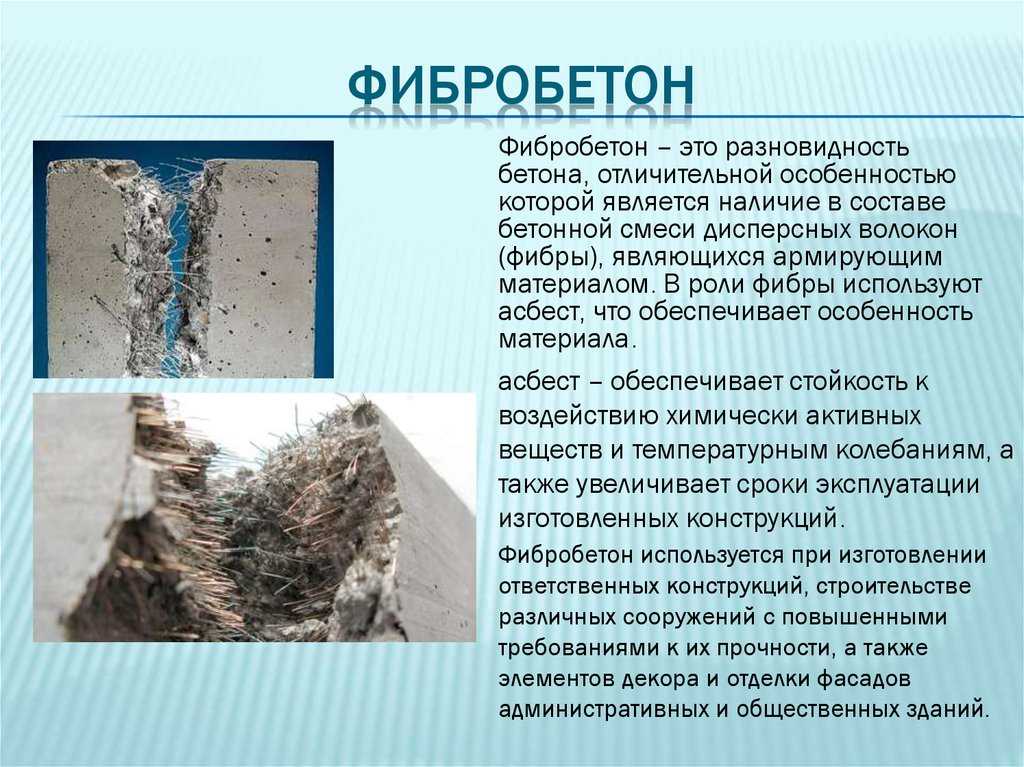

Фибробетон — строительный материал, в состав которого входит бетон-матрица и фиброволокно.

Матрица — бетонная смесь

Бетонная смесь или матрица для фибробетона — это раствор тяжелого или мелкозернистого бетона, приготовленного по ГОСТ 26633-2015. Рецептура изготовления матричного бетона подразумевает поэтапное смешивание компонентов: портландцемент, заполнители, вода, добавки. Марка бетона-матрицы может быть любой. Наиболее часто изготовление фибробетона осуществляется на матрице М300 и выше. Класс прочности определяется по проекту, исходя из нагрузок, которые будут воздействовать на фибробетонную конструкцию.

Наполнитель — фибра

Технико-эксплуатационные характеристики фибробетона зависят от типа используемого фиброволокна. В настоящее время осуществляется приготовление фибробетонных смесей с добавлением следующих видов фибры:

-

Стеклофибра.

Представляет собой стеклянные нити по ГОСТ 19170-2001. Стеклофибробетон отличается высокой стойкостью к агрессивным средам и перепадам температур.

Представляет собой стеклянные нити по ГОСТ 19170-2001. Стеклофибробетон отличается высокой стойкостью к агрессивным средам и перепадам температур.

-

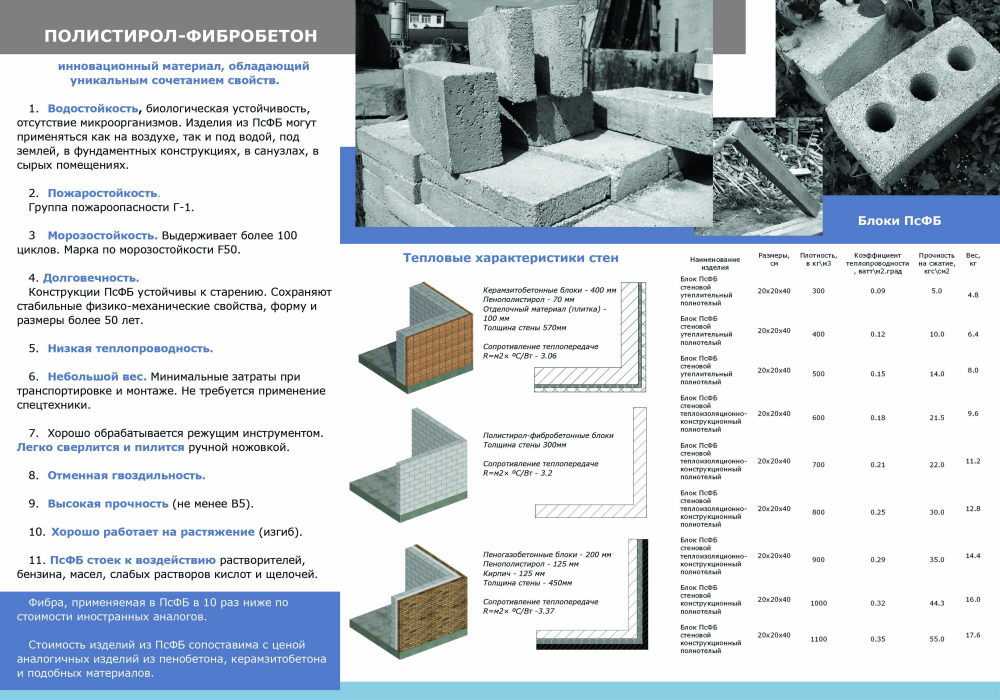

Полимерная фибра. Изготавливается из полистирола или полипропилена по ГОСТ 14613-83. Особенность полимербетона — небольшой удельный вес, что позволяет использовать его для декоративных, несущих конструкций.

-

Сталефибра. Представляет собой пружинки проволоки, служит для армирования. Сталефибробетон — высокопрочный материал, способный воспринимать большие нагрузки.

-

Базальтофибра. Нарубленные нити из базальтовой горной породы. Основное свойство базальтобетона — высокая пожаробезопасность. Упругая структура обеспечивает высокую прочность на изгиб. Также материал характеризуется низкой теплопроводностью.

Количество фибры

Соотношение количества бетона-матрицы и фиброволокна регламентируют ТУ. Рецепт устанавливает содержание фибры в количестве от 3 до 25%. Пропорция бетон/фибра выражается коэффициентом армирования, который рассчитывается с учетом СП 52-104-2006.

Рецепт устанавливает содержание фибры в количестве от 3 до 25%. Пропорция бетон/фибра выражается коэффициентом армирования, который рассчитывается с учетом СП 52-104-2006.

Расход фиброволокна на 1 куб бетонной матричной смеси зависит от того, какое применение получит приготовленный фибробетон:

-

Конструкционный, конструкционно-теплоизоляционный — 0.5-1.5 кг/м3;

-

теплоизоляционный, жаростойкий — 1.5-3 кг/м3;

-

стяжка промышленного пола — 0.5-0.7 кг/м3;

-

облицовочный маркий раствор — 0.3-0.5 кг/м3;

-

высокопрочные конструкции — до 2.5 кг/м3.

Содержание фиброволокна в бетонной смеси также зависит от того, какая технология замешивания применяется при производстве.

Возврат к списку

Уточните стоимость доставки бетона до вашего объекта

у нашего менеджера по телефону или через форму запроса

Схема работы ФЕНИКС БЕТОН

Принимаем вашу заявку

Консультируем и уточняем детали

Согласовываем сроки

Изготавливаем нужный бетон

Проверяем качество

Доставляем точно в срок

Производим только качественный бетон

с 2007 года

Точный и оперативный подбор необходимой марки бетона на основании проектных требований

Высокое качество, импортное оборудование, соблюдение ГОСТ

Сертификаты качества на все марки и классы растворов и бетона

Подбор необходимого автотранспорта для доставки бетонных смесей

Консультации по всем вопросам бетонирования, отгрузки, оперативное решение проблем

Наш офис на карте

Наши клиенты

Таблица характеристик бетонных смесей

| Класс | Марка | Евро- класс | Подвижность | Прочность | Водо- непрони- цаемость | Морозо- стойкость | Жёсткость |

|---|---|---|---|---|---|---|---|

| В10 | М150 | c8/10 | П2 — П4 | 163 кг/см2 | W2 — W4 | F 50 | Ж1 — Ж4 |

| В15 | М200 | с12/15 | П2 — П4 | 196 кг/см2 | W2 — W4 | F 100 | Ж1 — Ж4 |

| В20 | М250 | с16/20 | П2 — П4 | 275 кг/см2 | W4 — W6 | F 150 | Ж1 — Ж4 |

| В22,5 | М300 | П2 — П4 | 296 кг/см2 | W6 | F 200 | Ж2 — Ж4 | |

| В25 | М350 | с20/25 | П2 — П4 | 337 кг/см2 | W6 — W8 | F 200 | Ж2 — Ж4 |

| В30 | М400 | с25/30 | П3 — П5 | 392 кг/см2 | W10 | F 300 | Ж3 — Ж4 |

| В35 | М450 | с30/37 | П3 — П5 | 458 кг/см2 | W10 — W12 | F 200 — F300 | Ж3 — Ж4 |

| В40 | М550 | с32/40 | П3 — П5 | 524 кг/см2 | W10 — W16 | F200 — F300 | Ж3 — Ж4 |

| В45 | М600 | с35/45 | П4 — П5 | 591 кг/см2 | W12 — W18 | F200 — F400 | Ж3 — Ж4 |

Сертификаты качества

Бетон, армированный фиброй – типы, свойства и преимущества

🕑 Время чтения: 1 минута

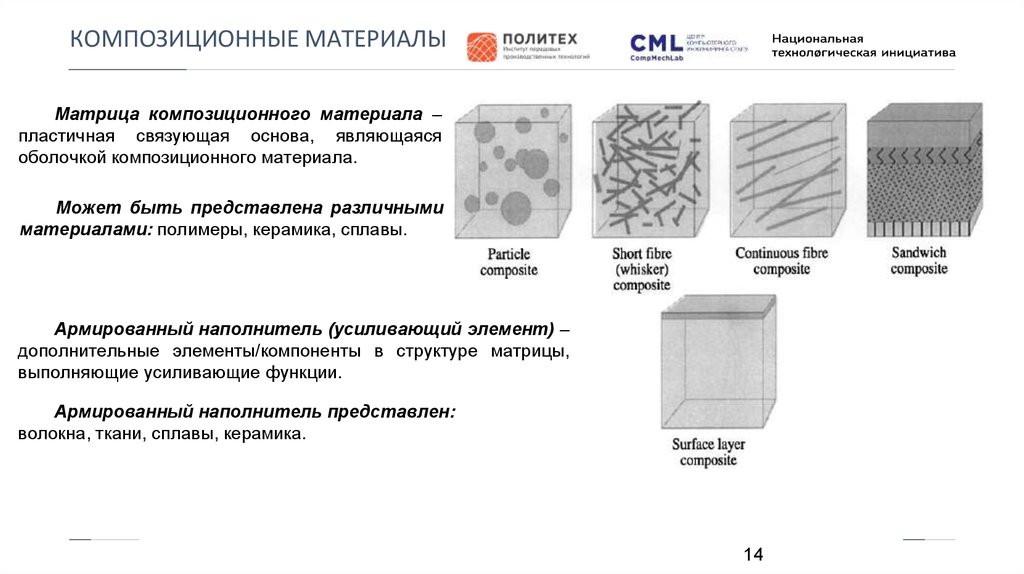

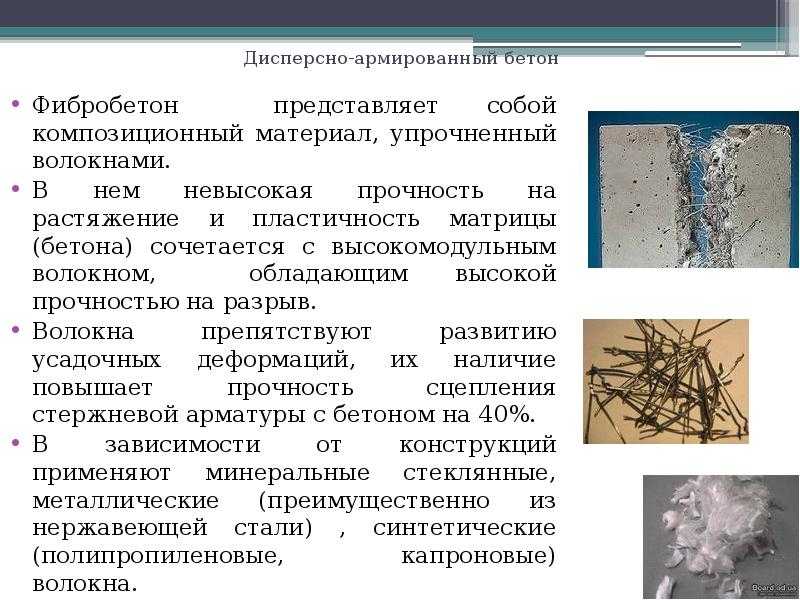

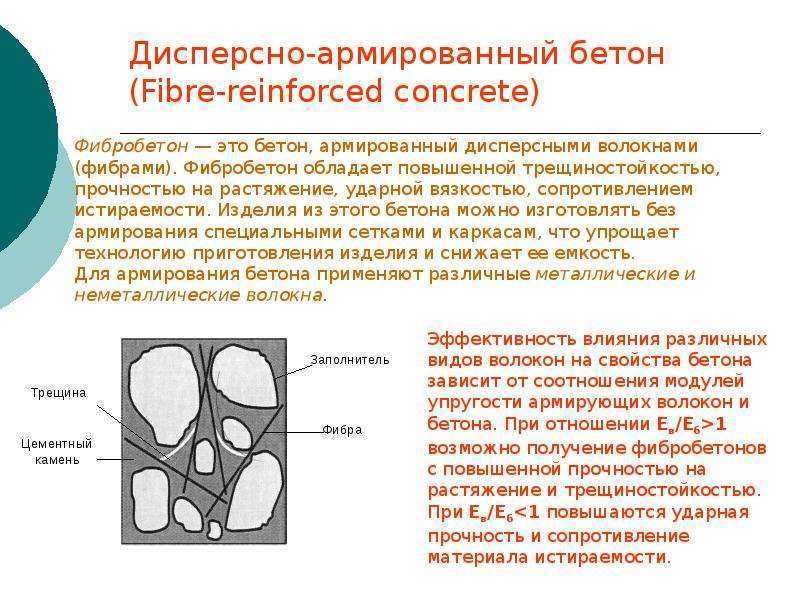

Бетон, армированный фиброй, можно определить как композитный материал, состоящий из смесей цемента, раствора или бетона и прерывистых, дискретных, равномерно распределенных подходящих волокон.

Содержание:

- Влияние волокон в бетоне

- Необходимость железобетонного волоктного бетона

- Факторы, влияющие на свойства волоконно -железобетонного бетона

- 1. Относительное матричное матрицу волокна

- 2.

объем волокон

объем волокон - 3. волокна

- 4. Ориентация волокон

- 5. Удобоукладываемость и уплотнение бетона

- 6. Размер крупного заполнителя

- 7. Перемешивание

- Различные типы бетона, армированного фиброй

- 1. Бетон, армированный стальным волокном

- 2. Цементный раствор и бетон, армированный полипропиленовым волокном (PFR)

- 3. Бетон, армированный стекловолокном

- 4. Асбестовое волокно 5.0009

- 6. Органические волокна

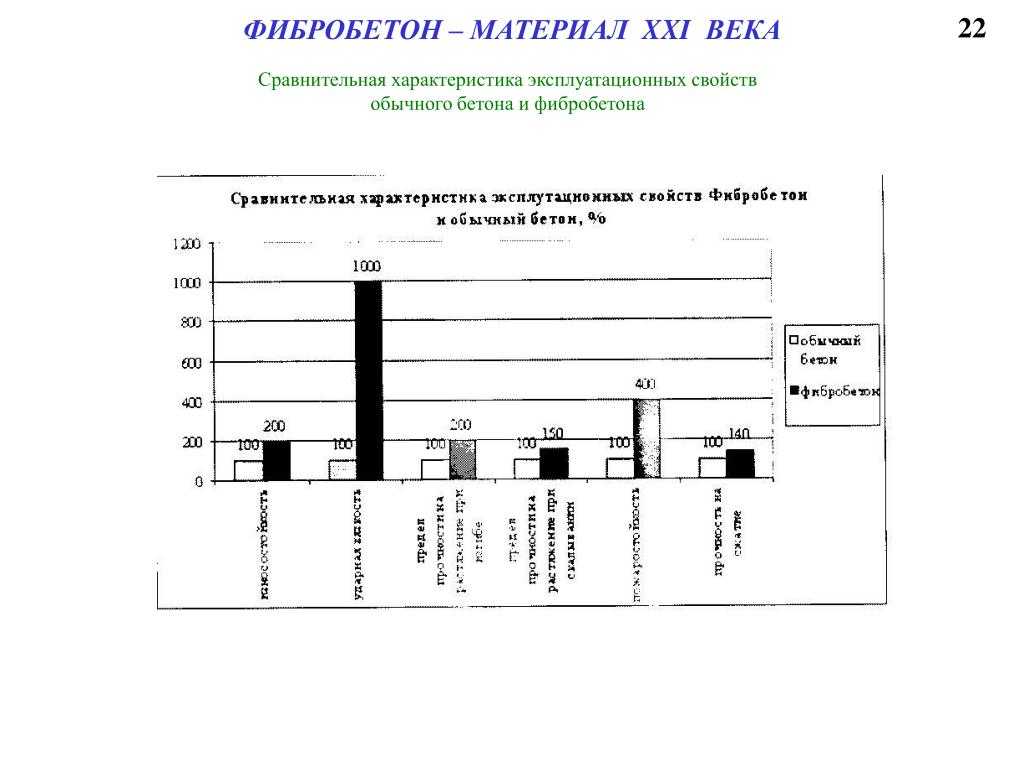

Волокна обычно используются в бетоне для предотвращения растрескивания при пластической усадке и растрескивании при усадке при высыхании. Они также снижают проницаемость бетона и, таким образом, уменьшают просачивание воды. Некоторые типы волокон обеспечивают большую ударопрочность, стойкость к истиранию и разрушению бетона. Как правило, волокна не повышают прочность бетона на изгиб, поэтому они не могут заменить армирование, устойчивое к моменту, или арматуру из конструкционной стали. Некоторые волокна снижают прочность бетона.

Количество фибры, добавляемой в бетонную смесь, измеряется в процентах от общего объема композита (бетона и фибры), называемого объемной долей (V ф ). V f обычно составляет от 0,1 до 3%. Соотношение размеров (l/d) рассчитывается путем деления длины волокна (l) на его диаметр (d). Волокна с некруглым поперечным сечением используют эквивалентный диаметр для расчета коэффициента удлинения.

Если модуль упругости волокна выше, чем у матрицы (бетона или вяжущего раствора), они помогают нести нагрузку за счет увеличения прочности материала на растяжение. Увеличение соотношения размеров волокна обычно сегментирует прочность на изгиб и ударную вязкость матрицы. Однако слишком длинные волокна имеют тенденцию «комкаться» в смеси и создавать проблемы с удобоукладываемостью.

Некоторые недавние исследования показали, что использование волокон в бетоне оказывает ограниченное влияние на ударопрочность бетонных материалов. Это открытие очень важно, так как традиционно считается, что пластичность увеличивается, когда бетон армирован волокнами.

Некоторые волокна снижают прочность бетона.

Количество фибры, добавляемой в бетонную смесь, измеряется в процентах от общего объема композита (бетона и фибры), называемого объемной долей (V ф ). V f обычно составляет от 0,1 до 3%. Соотношение размеров (l/d) рассчитывается путем деления длины волокна (l) на его диаметр (d). Волокна с некруглым поперечным сечением используют эквивалентный диаметр для расчета коэффициента удлинения.

Если модуль упругости волокна выше, чем у матрицы (бетона или вяжущего раствора), они помогают нести нагрузку за счет увеличения прочности материала на растяжение. Увеличение соотношения размеров волокна обычно сегментирует прочность на изгиб и ударную вязкость матрицы. Однако слишком длинные волокна имеют тенденцию «комкаться» в смеси и создавать проблемы с удобоукладываемостью.

Некоторые недавние исследования показали, что использование волокон в бетоне оказывает ограниченное влияние на ударопрочность бетонных материалов. Это открытие очень важно, так как традиционно считается, что пластичность увеличивается, когда бетон армирован волокнами. Результаты также показали, что микроволокна обладают лучшей ударопрочностью по сравнению с более длинными волокнами.

Результаты также показали, что микроволокна обладают лучшей ударопрочностью по сравнению с более длинными волокнами.

- Повышает прочность бетона на растяжение.

- Уменьшает воздушные и водяные пустоты, присущую гелю пористость.

- Повышает прочность бетона.

- Волокна, такие как графит и стекло, обладают отличной устойчивостью к ползучести, чего нельзя сказать о большинстве смол. Таким образом, ориентация и объем волокон оказывают существенное влияние на характеристики ползучести арматурных стержней/напрягающих элементов 9.0049 .

- Железобетон сам по себе представляет собой композитный материал, в котором арматура выступает в качестве усиливающего волокна, а бетон — в качестве матрицы. Поэтому крайне важно, чтобы поведение двух материалов при термических напряжениях было одинаковым, чтобы свести к минимуму дифференциальные деформации бетона и арматуры.

- Было признано, что добавление в бетон мелких, близко расположенных и равномерно распределенных волокон будет действовать как гаситель трещин и существенно улучшит его статические и динамические свойства.

Факторы, влияющие на свойства фибробетона

Бетон, армированный фиброй, представляет собой композитный материал, содержащий волокна в цементной матрице в упорядоченном или случайном порядке. Его свойства, очевидно, будут зависеть от эффективной передачи напряжения между матрицей и волокнами. Факторы кратко обсуждаются ниже:

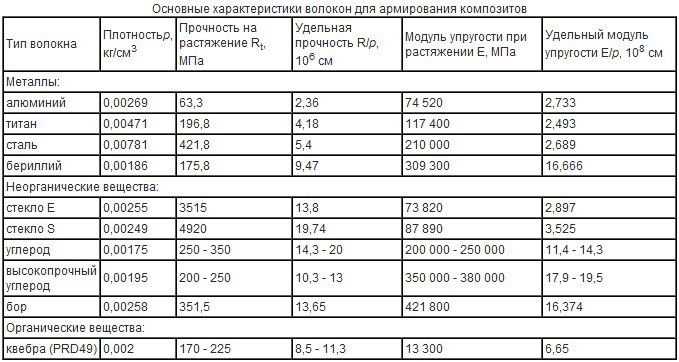

1. Относительная жесткость волоконной матрицы Модуль упругости матрицы должен быть намного ниже модуля упругости волокна для эффективной передачи напряжения. Таким образом, волокна с низким модулем упругости, такие как найлоны и полипропилены, вряд ли дадут улучшение прочности, но помогут в поглощении большой энергии и, следовательно, придадут большую степень ударной вязкости и сопротивления приданию. Высокомодульные волокна, такие как сталь, стекло и углерод, придают композиту прочность и жесткость.

Межфазная связь между матрицей и волокном также определяет эффективность передачи напряжения от матрицы к волокну. Хорошая связь необходима для повышения прочности композита на растяжение.

Хорошая связь необходима для повышения прочности композита на растяжение.

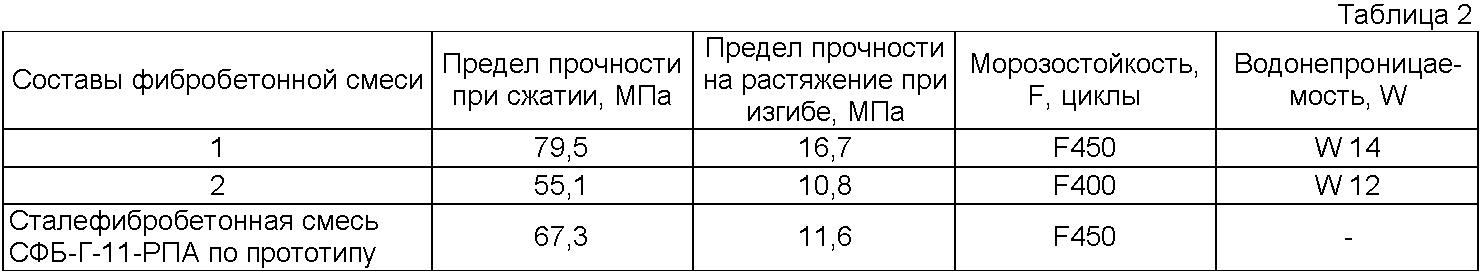

Прочность композита во многом зависит от количества используемых в нем волокон. На рис. 1 и 2 показано влияние объема на ударную вязкость и прочность. Из рис. 1 видно, что с увеличением объема волокон примерно линейно увеличиваются прочность на растяжение и ударная вязкость композита. Использование более высокого процентного содержания волокна, вероятно, вызовет расслоение и жесткость бетона и раствора.

Рис. 1: Влияние объема волокон на изгиб

Рис. 2: Влияние объема волокон при растяжении

3. Коэффициент длины волокна Еще одним важным фактором, влияющим на свойства и поведение композита, является соотношение сторон волокна. Сообщалось, что до коэффициента удлинения 75 увеличение коэффициента удлинения линейно увеличивает предел прочности бетона. После 75 относительная сила и выносливость снижаются. В таблице 1 показано влияние соотношения сторон на прочность и ударную вязкость. Таблица-1: Коэффициент длины волокна

После 75 относительная сила и выносливость снижаются. В таблице 1 показано влияние соотношения сторон на прочность и ударную вязкость. Таблица-1: Коэффициент длины волокна

| Тип бетона | Соотношение сторон | Относительная прочность | Относительная ударная вязкость |

| Гладкий бетон | 0 | 1 | 1 |

| С | 25 | 1,5 | 2,0 |

| Случайно | 50 | 1,6 | 8,0 |

| Дисперсные волокна | 75 | 1,7 | 10,5 |

| 100 | 1,5 | 8,5 |

Одно из различий между обычным армированием и волокнистым армированием заключается в том, что в обычном армировании стержни ориентированы в желаемом направлении, а волокна ориентированы случайным образом. Чтобы увидеть эффект хаотичности, были испытаны образцы строительного раствора, армированные 0,5% объема волокон. В одном наборе образцов волокна были выровнены в направлении нагрузки, в другом — в направлении, перпендикулярном направлению нагрузки, а в третьем — хаотично.

Было замечено, что волокна, выровненные параллельно приложенной нагрузке, обладают большей прочностью на растяжение и ударной вязкостью, чем случайно распределенные или перпендикулярные волокна.

Чтобы увидеть эффект хаотичности, были испытаны образцы строительного раствора, армированные 0,5% объема волокон. В одном наборе образцов волокна были выровнены в направлении нагрузки, в другом — в направлении, перпендикулярном направлению нагрузки, а в третьем — хаотично.

Было замечено, что волокна, выровненные параллельно приложенной нагрузке, обладают большей прочностью на растяжение и ударной вязкостью, чем случайно распределенные или перпендикулярные волокна.

Включение стальной фибры значительно снижает обрабатываемость. Такая ситуация отрицательно сказывается на закреплении свежей смеси. Даже продолжительная внешняя вибрация не уплотняет бетон. Объем волокна, при котором достигается эта ситуация, зависит от длины и диаметра волокна.

Еще одним последствием плохой удобоукладываемости является неравномерное распределение волокон. Как правило, удобоукладываемость и стандарт уплотнения смеси улучшаются за счет увеличения водоцементного отношения или использования каких-либо добавок, снижающих содержание воды.

Максимальный размер крупного заполнителя должен быть ограничен 10 мм, чтобы избежать заметного снижения прочности композита. Волокна также действуют как заполнитель. Хотя они имеют простую геометрию, их влияние на свойства свежего бетона сложное. Межчастичное трение между волокнами и между волокнами и агрегатами определяет ориентацию и распределение волокон и, следовательно, свойства композита. Снижающие трение добавки и добавки, улучшающие когезивность смеси, могут значительно улучшить смесь.

7. Смешивание Смешивание фибробетона требует тщательного соблюдения условий, чтобы избежать комкования волокон, расслоения и, как правило, трудностей с однородным смешиванием материалов. Увеличение соотношения сторон, объемного процента, размера и количества крупного заполнителя усиливает трудности и склонность к комкованию. Содержание стальной фибры более 2% по объему и соотношение сторон более 100 затрудняют смешивание. Важно, чтобы волокна были равномерно распределены по всей смеси; это можно сделать путем добавления волокон перед добавлением воды. При смешивании в лабораторном смесителе введение волокон через корзину из проволочной сетки способствует равномерному распределению волокон. Для использования в полевых условиях должны быть приняты другие подходящие методы.

Важно, чтобы волокна были равномерно распределены по всей смеси; это можно сделать путем добавления волокон перед добавлением воды. При смешивании в лабораторном смесителе введение волокон через корзину из проволочной сетки способствует равномерному распределению волокон. Для использования в полевых условиях должны быть приняты другие подходящие методы.

Ниже приведены различные типы волокон, обычно используемые в строительной отрасли.

- Бетон, армированный стальным волокном

- Цементный раствор и бетон, армированный полипропиленовым волокном (PFR)

- Армированный стекловолокном бетон

- Асбестовые волокна

- Углеродное волокно

- Органические волокна

В качестве армирования доступно несколько типов стальной фибры. Круглое стальное волокно, обычно используемый тип, производится путем разрезания круглой проволоки на короткую длину. Типичный диаметр находится в диапазоне от 0,25 до 0,75 мм. Стальные волокна, имеющие прямоугольное поперечное сечение, получают путем просеивания листов толщиной около 0,25 мм.

Волокно из тянутой проволоки из мягкой стали. В соответствии с IS:280-1976 с диаметром проволоки от 0,3 до 0,5 мм практически применялись в Индии.

Круглые стальные волокна производятся путем разрезания или рубки проволоки, плоские листовые волокна имеют типичную c/s от 0,15 до 0,41 мм в толщину и от 0,25 до 0,9 мм.0 мм в ширину производятся путем просеивания плоских листов.

Выпускаются также деформированные волокна, неплотно связанные водорастворимым клеем в виде жгута. Поскольку отдельные волокна имеют тенденцию группироваться вместе, их равномерное распределение в матрице часто затруднено. Этого можно избежать, добавляя пучки волокон, которые разделяются в процессе смешивания. Читайте также: Применение железобетона Приготовление и применение железобетона 0050

Типичный диаметр находится в диапазоне от 0,25 до 0,75 мм. Стальные волокна, имеющие прямоугольное поперечное сечение, получают путем просеивания листов толщиной около 0,25 мм.

Волокно из тянутой проволоки из мягкой стали. В соответствии с IS:280-1976 с диаметром проволоки от 0,3 до 0,5 мм практически применялись в Индии.

Круглые стальные волокна производятся путем разрезания или рубки проволоки, плоские листовые волокна имеют типичную c/s от 0,15 до 0,41 мм в толщину и от 0,25 до 0,9 мм.0 мм в ширину производятся путем просеивания плоских листов.

Выпускаются также деформированные волокна, неплотно связанные водорастворимым клеем в виде жгута. Поскольку отдельные волокна имеют тенденцию группироваться вместе, их равномерное распределение в матрице часто затруднено. Этого можно избежать, добавляя пучки волокон, которые разделяются в процессе смешивания. Читайте также: Применение железобетона Приготовление и применение железобетона 0050

Цементный раствор и бетон, армированный полипропиленовым волокном (PFR)

Цементный раствор и бетон, армированный полипропиленовым волокном (PFR) Полипропилен является одним из самых дешевых и широко доступных полимеров. Полипропиленовые волокна устойчивы к большинству химических веществ и представляют собой цементирующую матрицу, которая в первую очередь разрушается при агрессивном химическом воздействии. Его температура плавления высока (около 165 градусов по Цельсию). Так что рабочая темп. As (100 градусов по Цельсию) может выдерживаться в течение коротких периодов времени без ущерба для свойств волокна. Полипропиленовые волокна, будучи гидрофобными, легко смешиваются, так как им не требуется длительный контакт во время смешивания, а нужно лишь равномерно размять их в смеси. Полипропиленовые короткие волокна в небольших объемных долях от 0,5 до 15, коммерчески используемые в бетоне.

Рис. 3: Цементный раствор и бетон, армированный полипропиленовым волокном

3. GFRC — Бетон, армированный стекловолокном

GFRC — Бетон, армированный стекловолокном Стекловолокно состоит из 200-400 отдельных нитей, которые слегка связаны между собой, образуя основу. Эти подставки можно нарезать на кусочки разной длины или объединить в тканевые коврики или ленты. Используя обычные методы смешивания обычного бетона, невозможно смешать более 2% (по объему) волокон длиной 25 мм. Основное применение стекловолокна заключалось в армировании цементных или растворных матриц, используемых при производстве тонколистовых изделий. Обычно используемыми истинами стекловолокна являются электронное стекло. В армированном пластике и AR-стекле E-стекло имеет недостаточную устойчивость к щелочам, присутствующим в портландцементе, в то время как AR-стекло имеет улучшенные щелочестойкие характеристики. Иногда в смеси также добавляют полимеры для улучшения некоторых физических свойств, таких как движение влаги.

Рис.4: Бетон, армированный стекловолокном

4. Асбестовые волокна

Асбестовые волокна Доступное в природе недорогое минеральное волокно, асбест, было успешно объединено с портландцементной пастой для получения широко используемого продукта, называемого асбестоцементом. Асбестовые волокна обладают термомеханической и химической стойкостью, что делает их пригодными для изготовления листовых труб, черепицы и гофрированных кровельных элементов. Асбестоцементная плита примерно в два-четыре раза больше, чем неармированная матрица. Однако из-за относительно небольшой длины (10 мм) волокна обладают низкой ударной вязкостью.

Рис. 5: Асбестовое волокно

5. Углеродное волокно Углеродное волокно из самого последнего и, вероятно, наиболее впечатляющего дополнения к ассортименту волокна, доступного для коммерческого использования. Углеродное волокно обладает очень высоким модулем упругости и прочностью на изгиб. Эти экспансивные. Было обнаружено, что их характеристики прочности и жесткости превосходят даже характеристики стали. Но они более уязвимы к повреждениям, чем даже стекловолокно, и поэтому обычно обрабатываются безотказным покрытием.

Эти экспансивные. Было обнаружено, что их характеристики прочности и жесткости превосходят даже характеристики стали. Но они более уязвимы к повреждениям, чем даже стекловолокно, и поэтому обычно обрабатываются безотказным покрытием.

Рис. 6: Углеродные волокна

Читайте также: Армированный стекловолокном бетон (GFRC) – свойства и применение в строительстве

6. Органические волокна- 45

Органическое волокно, такое как полипропилен или натуральное волокно, может быть химически более инертным, чем стальное или стекловолокно. Они и дешевле, особенно если натуральные. Для получения композита многократного крекинга можно использовать большой объем растительного волокна. Проблема смешивания и равномерного диспергирования может быть решена путем добавления суперпластификатора.

- Возможность изготовления легких панелей . Хотя относительная плотность аналогична плотности бетона, панели из стеклопластика могут быть намного тоньше, чем традиционные бетонные панели, что делает их легче.

- Высокая прочность на сжатие, изгиб и растяжение – Большое количество стекловолокна обеспечивает высокую прочность на растяжение, а высокое содержание полимера делает бетон гибким и устойчивым к растрескиванию. Правильное армирование с использованием холста еще больше повысит прочность объектов и имеет решающее значение в проектах, где недопустимы видимые трещины.

- Мелкий песок — Песок, используемый в GFRC, должен иметь средний размер, проходящий через сито №50 до №30 (от 0,3 мм до 0,6 мм). Более мелкий песок имеет тенденцию препятствовать текучести, в то время как более крупный материал имеет тенденцию стекать с вертикальных участков и отскакивать назад при распылении.

- Цемент – Типичные пропорции включают равные части по весу песка и цемента.

- Полимер – Акриловый полимер обычно предпочтительнее полимеров EVA или SBR для GFRC. Акрил не смачивается повторно, поэтому после высыхания он не размягчится и не растворится, а также не пожелтеет от воздействия солнечных лучей. Большинство акриловых полимеров, используемых в GFRC, имеют содержание твердых частиц в диапазоне от 46% до более 50%.

Доза полимера обычно составляет 6% твердых веществ по массе вяжущего материала. Подумайте о том, чтобы попробовать Forton VF-774, надежный выбор акрилового полимера.

Доза полимера обычно составляет 6% твердых веществ по массе вяжущего материала. Подумайте о том, чтобы попробовать Forton VF-774, надежный выбор акрилового полимера. - Вода – Обычное отношение воды к цементу варьируется от 0,3 до 0,35. При определении того, сколько воды использовать, обязательно учитывайте содержание воды в акриловом полимере. Это может затруднить расчет отношения воды к цементу, если не известно содержание твердых частиц в полимере. При содержании твердых частиц полимера 46% на каждые 100 фунтов цемента добавляется 15 фунтов полимера плюс 23 фунта воды.

- Щелочестойкие стеклянные волокна . Волокна являются важным компонентом GFRC. Если вы используете метод распыления для литья, волокна будут разрезаны и добавлены в смесь автоматически вашим распылителем во время нанесения. Если вы используете премикс или гибридный метод литья, вы сами будете смешивать волокна.

- Содержание волокна — Содержание волокна варьируется, но обычно составляет от 3% до 7% от общего веса вяжущего.

Более высокое содержание клетчатки увеличивает прочность, но снижает обрабатываемость. В отличие от большинства ингредиентов для разработки бетонных смесей, волокна в GFRC не рассчитываются в процентах от массы сухого цемента. Вместо этого они рассчитываются как доля от общего веса. Это делает математику для расчета нагрузки на волокно в конструкциях смеси GFRC довольно сложной.

Более высокое содержание клетчатки увеличивает прочность, но снижает обрабатываемость. В отличие от большинства ингредиентов для разработки бетонных смесей, волокна в GFRC не рассчитываются в процентах от массы сухого цемента. Вместо этого они рассчитываются как доля от общего веса. Это делает математику для расчета нагрузки на волокно в конструкциях смеси GFRC довольно сложной. - Другие добавки – Некоторые другие элементы, которые вы можете включить в свою смесь, включают пуццоланы (такие как микрокремнезем, метакаолин или VCAS) и суперпластификаторы.

- Плюсы: Позволяет использовать длинные волокна с очень высокой нагрузкой, что обеспечивает максимально возможную прочность.

- Минусы: Требуется дорогое специализированное оборудование (обычно 20 000 долларов и более).

- Плюсы: Дешевле, чем распыление, хотя требуется специальный пистолет-распылитель и насос.

- Минусы: Ориентация волокон более случайна, чем при использовании напыления, а волокна короче, что снижает прочность.

- Плюсы: Доступный способ начать работу. Бункер и воздушный компрессор стоят около 400-500 долларов, что намного меньше, чем распылители, используемые для распыления или предварительного смешивания.

- Минусы: Так как лицевое покрытие и защитная смесь наносятся в разное время, необходимо тщательно следить за тем, чтобы смеси имели одинаковый состав, чтобы предотвратить скручивание.

- Какой толщины типичная бетонная столешница из стеклопластика? – Типичные бетонные столешницы, изготовленные из стеклопластика, имеют толщину от ¾ до 1 дюйма. Это минимальная толщина, при которой может быть изготовлена длинная плоская столешница, чтобы она не ломалась при обращении или транспортировке.

Настенная плитка меньшего размера может быть намного тоньше.

Настенная плитка меньшего размера может быть намного тоньше. - Каковы преимущества стеклопластика по сравнению с традиционными столешницами из сборного железобетона? — Подробнее см. в этой статье.

- Является ли стеклопластик зеленым? — GFRC примерно соответствует другим формам бетонных столешниц с точки зрения «зелености». При сравнении бетонных столешниц толщиной 1,5 дюйма со столешницами из стеклопластика толщиной ¾ дюйма используется такое же количество цемента. Это связано с тем, что в GFRC обычно используется вдвое больше цемента, чем в обычном бетоне. Это делает их равными друг другу. Использование полимеров и необходимость их перевозки на грузовиках делают стеклопластик менее экологичным, чем использование обычной воды, которую можно переработать после использования в магазине. Как в традиционном литье, так и в стеклопластике могут использоваться переработанные заполнители. Стальная арматура более экологична, чем стекловолокно AR, поскольку сталь является наиболее перерабатываемым материалом.

Поэтому использование стали в бетоне любой формы повышает экологичность бетона.

Поэтому использование стали в бетоне любой формы повышает экологичность бетона. - Впервые стеклопластики были созданы в 1940-х годах в России. Только в 1970-х годах нынешняя форма стала широко использоваться для фасадов зданий.

- GFRC обычно стоит около 2,50–3,00 долларов за квадратный фут для материала толщиной ¾ дюйма. Стоимость увеличивается примерно до 3,50-3,75 долларов США за квадратный фут для материала толщиной 1 дюйм с учетом цен на песок, цемент, добавки, волокна и полимер.

Рис.7: Органическое волокно

Подробнее: Факторы, влияющие на долговечность бетона с железобетоном (FRC) . вы еще не знакомы с бетоном, армированным стекловолокном (GFRC), вы должны быть знакомы. GFRC — это специальная форма бетона. Это композитный материал на основе цемента, армированный щелочестойкими стеклянными волокнами.

вы еще не знакомы с бетоном, армированным стекловолокном (GFRC), вы должны быть знакомы. GFRC — это специальная форма бетона. Это композитный материал на основе цемента, армированный щелочестойкими стеклянными волокнами.

Волокна служат той же цели, что и армирующая сталь в железобетоне, а также повышают прочность на изгиб, растяжение и ударную вязкость. В результате GFRC можно использовать для производства прочных и легких изделий из архитектурного бетона, таких как строительные панели.

Его также можно использовать для создания декоративных изделий из бетона, таких как фасадные стеновые панели, облицовка каминов, столешницы для туалетных столиков и бетонные столешницы, благодаря своим уникальным свойствам и прочности на растяжение. Большинство специалистов по бетонным столешницам используют стеклопластик в качестве предпочтительной техники из-за его универсальности, прочности и легкого веса.

Один из лучших способов по-настоящему понять преимущества стеклопластика — более подробно изучить этот уникальный состав.

Что такое GFRC?

GFRC похож на рубленое стекловолокно (из которого делают корпуса лодок и другие сложные трехмерные формы), но намного слабее. Его изготавливают путем смешивания смеси мелкого песка, цемента, полимера (обычно акрилового полимера), воды, других добавок и щелочестойкого (AR) стекловолокна.

Некоторые из многих преимуществ GFRC включают:

Стеклопластик прочный. Посмотрите это видео, чтобы увидеть, насколько прочным он может быть:

Волокна в GFRC – как они работают

Стекловолокна, используемые в GFRC, помогают придать этому уникальному составу прочность. Щелочестойкие волокна действуют как основной элемент, несущий нагрузку на растяжение, в то время как полимерно-бетонная матрица связывает волокна вместе и помогает передавать нагрузки от одного волокна к другому.

Без волокон GFRC не обладал бы своей прочностью и был бы более подвержен поломке и растрескиванию. Понимание сложной оптоволоконной сети в GFRC является отдельной темой. См. эту статью для получения более подробной технической информации о волокнах GFRC.

Смеси из стеклофибробетона

Если вы много работали с бетоном, вы знаете, что найти правильную смесь может быть сложно и часто требует многолетнего опыта. На идеальный состав бетона влияет множество различных факторов, и стеклопластик не исключение.

Многие составы смесей для GFRC доступны в Интернете, но вы обнаружите, что все они имеют сходство в используемых ингредиентах и пропорциях. Микс-дизайн — это не та концепция, которую можно описать в одной статье, но читайте дальше, чтобы узнать о некоторых основных компонентах хорошего микса. Если вы просто ищете калькулятор смеси стеклопластика, который сделает за вас всю математику, нажмите здесь.

Микс-дизайн — это не та концепция, которую можно описать в одной статье, но читайте дальше, чтобы узнать о некоторых основных компонентах хорошего микса. Если вы просто ищете калькулятор смеси стеклопластика, который сделает за вас всю математику, нажмите здесь.

Как вы можете видеть, конструкции смеси GFRC довольно сложны и требуют некоторых запутанных математических расчетов. Если вам нужна более подробная информация об этих расчетах, см. эту статью. Калькулятор смеси стеклопластика, который сделает все расчеты за вас, щелкните здесь.

Литье GFRC

Коммерческий GFRC обычно использует два разных метода литья GFRC: распыление и предварительное смешивание. Давайте кратко рассмотрим оба, а также более экономичный гибридный метод.

Давайте кратко рассмотрим оба, а также более экономичный гибридный метод.

Процесс нанесения напыления GFRC очень похож на набрызг-бетон в том смысле, что жидкая бетонная смесь распыляется на опалубку. В процессе используется специальный пистолет-распылитель для нанесения жидкой бетонной смеси и одновременной резки и распыления длинных стекловолокон с непрерывной катушки. Напыление создает очень прочный стеклопластик из-за большой нагрузки на волокна и большой длины волокна, но приобретение оборудования может быть очень дорогим (20 000 долларов США или более).

Премикс смешивает более короткие волокна с жидкой бетонной смесью, которую затем заливают в формы или распыляют. Распылителям для премиксов не нужен измельчитель волокна, но они все равно могут быть очень дорогими. Премикс также имеет тенденцию обладать меньшей прочностью, чем напыление, поскольку волокна короче и расположены в смеси более хаотично.

Распылителям для премиксов не нужен измельчитель волокна, но они все равно могут быть очень дорогими. Премикс также имеет тенденцию обладать меньшей прочностью, чем напыление, поскольку волокна короче и расположены в смеси более хаотично.

Один из последних вариантов создания стеклопластика – использование гибридного метода, в котором используется недорогой пистолет с воронкой для нанесения лицевого слоя и упаковываемой вручную или заливаемой подкладочной смеси. Тонкое покрытие без волокон (называемое аэрозольным покрытием или лицевым покрытием) распыляется в формы, а защитная смесь затем утрамбовывается вручную или заливается, как обычный бетон.

Этот метод используется большинством производителей бетонных столешниц.

Это доступный способ начать работу. Тем не менее, очень важно тщательно создать смесь для лица и основы, чтобы обеспечить одинаковую консистенцию и макияж, а также знать, когда наносить защитное покрытие, чтобы оно правильно прилипло к тонкому покрытию, но не порвало его.

Напыление тумана из стеклопластика. Волокнистое защитное покрытие наносится вручную.

Отверждение GFRC

Высокое содержание полимера в GFRC означает, что длительное отверждение во влажном состоянии не требуется. Накройте свежеотлитую деталь пластиком на ночь. Это могло бы быть короче, если бы оно набрало достаточно силы, чтобы быть раскрытым и обработанным. Многие детали снимаются через 16-24 часа после отливки.

Это могло бы быть короче, если бы оно набрало достаточно силы, чтобы быть раскрытым и обработанным. Многие детали снимаются через 16-24 часа после отливки.

Обработка стеклопластика

Уровень вашей квалификации, состав вашей смеси и используемый метод определят, какой объем обработки потребуется после извлечения вашей столешницы из стеклопластика из формы. Затирка может потребоваться для заполнения отверстий от насекомых или дефектов поверхности. Любой выброс (песок и бетон, которые не прилипают к формам) необходимо очистить, иначе поверхность бетона будет открытой и зернистой. Добиться идеальной детали прямо из формы очень сложно и требует большого мастерства.

Часто задаваемые вопросы

Интересные факты

Дополнительное техническое обучение

Бесплатное обучение GFRC:Посмотрите наш БЕСПЛАТНЫЙ 2,5-часовой семинар «Шаг за шагом GFRC с дизайном смеси», запросив доступ здесь.

Онлайн-видеообучение по GFRC: Мы также предлагаем 2-часовое онлайн-видеообучение Professional GFRC для бетонных столешниц и многое другое. Наблюдение за изготовлением реальной столешницы из стеклопластика поможет вам лучше понять многие темы, затронутые в этой статье.

Применяется для армирования конструкций из сталефибробетона. Представляет собой проволоку прямую или волнистую диаметром 3 мкм и длиной 6-12 мм.

Применяется для армирования конструкций из сталефибробетона. Представляет собой проволоку прямую или волнистую диаметром 3 мкм и длиной 6-12 мм.