Лист ДВП

Подбор по параметрам

| Лист ДВП 2.5 мм, размеры 1220×2440 мм, цена за лист | 202 Р | ||

| Лист ДВП 2.5 мм, твердый, размеры 1700×2745 мм, цена за лист | 243 Р | ||

| Лист ДВП 3 мм, размеры 1700×2745 мм | 19,328 Р | ||

| Лист ДВП 3.2 мм, размеры 1220×2440 мм, цена за лист | 144 Р | ||

Лист ДВП 3. | 252 Р | ||

| Лист ДВП 4 мм, размеры 1700×2745 мм | 20,875 Р | ||

| Лист ДВП 5 мм, двусторонний, размеры 1220×2710 мм, цена за лист | 420 Р | ||

Лист ДВП 2. 5 мм, двусторонний, размеры 1220×2440 мм, цена за лист 5 мм, двусторонний, размеры 1220×2440 мм, цена за лист | 270 Р | ||

| 34,018 Р | |||

| Лист ДВП 2.5 мм, размеры 1700×2745 мм, цена за лист | 338 Р | ||

Лист ДВП 2. 5 мм, размеры 1700×2750 мм, цена за лист 5 мм, размеры 1700×2750 мм, цена за лист | 216 Р | ||

| Лист ДВП 3.2 мм, размеры 1220×2745 мм, цена за лист | 158 Р | ||

| Лист ДВП 3.2 мм, размеры 1700×2745 мм, цена за лист | 360 Р | ||

Лист ДВП 3. 2 мм, размеры 1700×2750 мм, цена за лист 2 мм, размеры 1700×2750 мм, цена за лист | 225 Р | ||

| Лист ДВП 3.2 мм, односторонний, размеры 1700×2750 мм, цена за лист | 205 Р | ||

| Лист ДВП 5 мм, размеры 1220×2750 мм, цена за лист | 491 Р |

-10% на доставку

действует до 31.05.2023

-10% на доставку

действует до 31.05.2023

-10% на доставку

действует до 31.05. 2023

2023

-10% на доставку

действует до 31.05.2023

-10% на доставку

действует до 31.05.2023

-10% на доставку

действует до 31.05.2023

-10% на доставку

действует до 31.05.2023

ДВП — размеры и толщина листа, цена, фото — Sibear.ru

ДВП — размеры и толщина листа, цена, фото

В строительстве и мебельном производстве уже более 60 лет невозможно обойтись без использования древесных плит. Хотя древесное волокно использовалось и ранее, но только в ХХ веке удалось достичь таких характеристик плит, которые будут востребованы в дальнейшем. ДВП является примером того, как природный материал в сочетании с технологией может создавать чудеса. Сегодня мы рассмотрим одно из таких чудес.

Содержание:

- Применение древесно-волокнистых плит

- Декоративные свойства ДВП

- Основные размеры листа ДВП

- Характеристики ДВП

Применение древесно-волокнистых плит

Зачем усложнять себе жизнь и делать из древесины плиты? Ответ на этот вопрос кроется в свойствах самой древесины. Древесное волокно, особенно дерева мягких пород, имеет плохую привычку неожиданно менять форму и размеры. В зависимости от влажности и температуры, обычная древесина может коробиться и искривляться. Никакая строительная конструкция этого не потерпит, потому что точность и устойчивость к любым температурным и влажностным условиям — залог качественного строительства. То же самое можно сказать и о мебели, и об упаковке.

Древесное волокно, особенно дерева мягких пород, имеет плохую привычку неожиданно менять форму и размеры. В зависимости от влажности и температуры, обычная древесина может коробиться и искривляться. Никакая строительная конструкция этого не потерпит, потому что точность и устойчивость к любым температурным и влажностным условиям — залог качественного строительства. То же самое можно сказать и о мебели, и об упаковке.

Само по себе древесное волокно, в естественных условиях, может быть стабильным и стойким к самым различным атмосферным влияниям. Однако это касается массивов дерева. Всем прекрасно известны свойства дуба, который может быть крепче, чем кирпич. Но при условии, что строительство ведется из довольно массивных бревен и балок. Если нам будет необходим листовой материал, то в этом случае на помощь придет только фанера. ДВП, в отличие от фанеры, сохраняет все свойства древесины и может быть стойкой как к температуре, так и к влажности, что фанере до сих пор недоступно.

Декоративные свойства ДВП

Существует несколько видов ДВП по декоративному применению:

- Необработанная ДВП.

Лицевая сторона такого материала не обработана ничем. Листы применяются для изготовления временных конструкций, тары, для производства мебели, каркасных конструкций, которые не подвержены влиянию атмосферы.

Лицевая сторона такого материала не обработана ничем. Листы применяются для изготовления временных конструкций, тары, для производства мебели, каркасных конструкций, которые не подвержены влиянию атмосферы. - Окрашенная ДВП. Такой материал предварительно грунтуется, после чего наносится слой краски или лака. Независимо от качества окраски, такие листы имеют гораздо большую функциональность, могут более стойко переносить влияние влаги.

- Также различают материал, в котором лицевой слой выполнен из мелкодисперсной древесной массы. Они напоминают ламинированный ДВП, поскольку могут имитировать фактуру любого материала, но менее стойки к механическим воздействиям и влаге.

- Ламинированная ДВП размеры которого могут не отличаться от обычного — самый прочный и эстетически совершенный лист. Поверхность лицевого слоя может быть изготовлена из полимеров. Цена ламинированного ДВП значительно выше остальных видов, но по прочности и по выносливости это самый качественный лист.

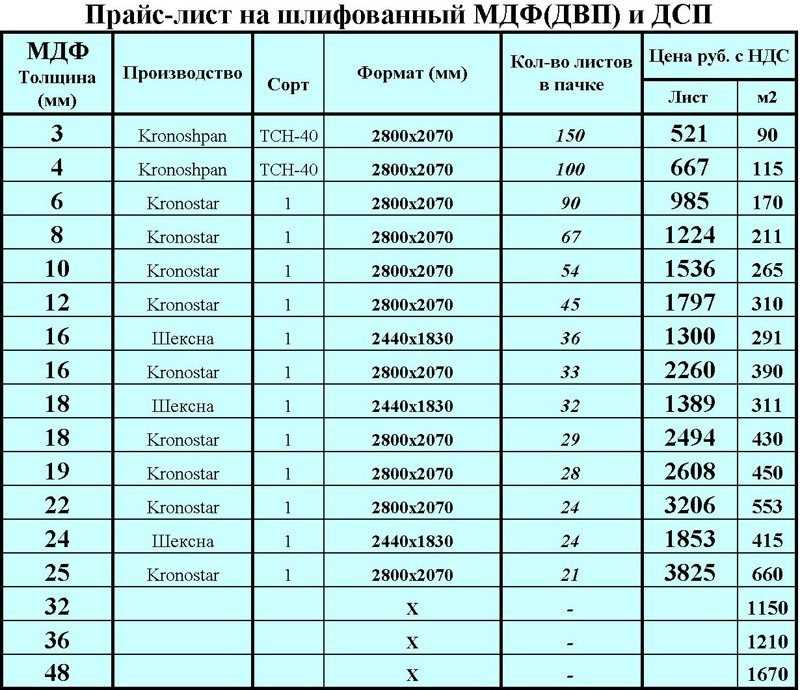

Основные размеры листа ДВП

Большую роль в популярности ДВП сыграла его дешевизна. Цена за лист при стандартных размерах указана в таблице. Материалом для листа служат отходы деревообрабатывающей промышленности, некачественная древесина, а в состав листа часто входит и целлюлоза, макулатура, другие волокна. Переработанная древесина измельчается до структуры волокон, смешивается с другими волокнистыми материалами, после чего эту массу смешивают со связующими веществами. Размер щепы для производства ДВП после размалывания не превышает 0,1-0,2 мм.

Характеристики ДВП

Эти вещества могут быть несколько типов и от их состава зависит дальнейшее предназначение листа ДВП. Самые распространенные связующие материалы для ДВП — фенолформальдегидные смолы, карбамидные смолы, альбуминовый клей. Наиболее чистый и нейтральный по отношению к здоровью человека — карбамидный наполнитель. Однако есть у него один серьезный недостаток. При температуре около 60 градусов, материал может разрушаться, также такой лист плохо переносит влажность. Самые дорогие сорта ДВП могут вообще не иметь химии в составе, а для связки волокон может использоваться натуральная древесная смола.

При температуре около 60 градусов, материал может разрушаться, также такой лист плохо переносит влажность. Самые дорогие сорта ДВП могут вообще не иметь химии в составе, а для связки волокон может использоваться натуральная древесная смола.

Метод производства ДВП размеры и толщина листа — цена фото и методы фасовки которого мы представили в таблицах, может быть как мокрым, так и сухим. ДВП сухого метода производства может использоваться только в помещении, поскольку такой материал не имеет стойкости к влаге и сильным температурным перепадам.

Характеристики листов сухого способа производства (указаны в таблице) позволяют использовать листы в производстве мебели и при внутренних отделочных работах. Прочность такого листа на изгиб — 40 мПа, а плотность может составлять 600-850 кг/м³.

При мокром способе производства листов ДВП, его характеристики более приспособлены для жестких условий и влажности. Плотность таких листов может достигать 1200 кг/м³, а прочность на изгиб может достигать 50 мПа. Листы ДВП, выполненные мокрым способом, могут иметь большие размеры, чем мягкая ДВП, что делает их более востребованными при проведении строительных и отделочных работ.

Листы ДВП, выполненные мокрым способом, могут иметь большие размеры, чем мягкая ДВП, что делает их более востребованными при проведении строительных и отделочных работ.

В зависимости от предназначения, достаточно просто подобрать материал любого размера и и любого способа изготовления. Применение листов ДВП помогает сэкономить на раскрое, сократить количество отходов и удешевить конструкции, применяемые в строительстве и в отделочных работах.

Что такое МДФ ДСП ДВП?

МДФ — разновидность ДВП так же, как и ЛДСП — разновидность ДСП. Главное отличие между ними — это плотность. ДВП включает в себя древесноволокнистые плиты любой плотности (от 450 до 1100 кг/кубометр) . МДФ представляют собой листы плотностью от 650 до 850 кг/куб.

Что дороже ДСП или ДВП?

ДСП и ДВП относятся к категории древесных плитных материалов, которые производятся из древесных частиц и смол. Оба материала обладают похожими свойствами, но имеют отличия в производственном процессе, типе частиц и применении.

ДСП (ДСПН) — древесно-стружечная плита, производится прессованием древесных частиц, связанных между собой смолами. Она обладает более гладкой поверхностью и более высокой плотностью, чем ДВП, что позволяет ей лучше сохранять форму и стабильность размеров. ДСП обычно используется для изготовления мебели, отделки стен и потолков, встроенных шкафов и т.д. Стоимость ДСП обычно выше, чем у ДВП.

ДВП (ДВПН) — древесно-волокнистая плита, производится прессованием древесных волокон и смолы. Она менее плотная, но более гибкая и обладает более грубой поверхностью, чем ДСП. Из-за своей мягкости, ДВП лучше подходит для изготовления декоративных элементов, отделки стен, потолков, покрытий полов и т.д. Стоимость ДВП обычно ниже, чем у ДСП.

Похожие статьиMDF (древесноволокнистая плита средней плотности), 12 x 19 дюймов, 12 дюймов x 12 дюймов, 18 дюймов x 24 дюймов, лазер / Glowforge готов — Craft Closet

Нажмите или прокрутите, чтобы увеличить Коснитесь или сведите пальцы, чтобы увеличить Нажмите или прокрутите, чтобы увеличить Коснитесь или сведите пальцы, чтобы увеличить Нажмите или прокрутите, чтобы увеличить Коснитесь или сведите пальцы, чтобы увеличить Нажмите или прокрутите, чтобы увеличить Коснитесь или сведите пальцы, чтобы увеличить Нажмите или прокрутите, чтобы увеличить Коснитесь или сведите пальцы, чтобы увеличить Нажмите или прокрутите, чтобы увеличить Коснитесь или сведите пальцы, чтобы увеличить Нажмите или прокрутите, чтобы увеличить Коснитесь или сведите пальцы, чтобы увеличить53 отзыва

| 9 вопросов с ответами

Поделись этим:Виды : МДФ

Толщина : 1/4 дюйма

Размер : 12×19 дюймов, 12×12 дюймов, 18×2 4 дюйма

- Древесноволокнистая плита средней плотности.

МДФ более плотный и прочный, чем ДСП, и более однородная консистенция по сравнению с фанерой

МДФ более плотный и прочный, чем ДСП, и более однородная консистенция по сравнению с фанерой - Стабильные размеры: меньшее расширение и сжатие по сравнению с натуральной древесиной.

- Хорошо впитывает краску и клей, сохраняя ровный вид готового изделия.

- Хорошо обрабатывается с ЧПУ или лазером

- Незавершенный

Древесноволокнистая плита средней плотности – Европейская федерация панелей

Древесноволокнистые плиты, полученные сухим способом, представляют собой инженерные плитные материалы на основе древесины, изготовленные путем склеивания древесных волокон с помощью клея на основе синтетической смолы. В зависимости от степени прессования образуются разные виды. Наиболее распространена древесноволокнистая плита средней плотности, известная как МДФ.

Наиболее распространена древесноволокнистая плита средней плотности, известная как МДФ.

Как это делается?

МДФ может быть изготовлен из хвойных или твердых пород дерева. Большая часть МДФ состоит в основном из древесины хвойных пород, хотя некоторые отдельные марки могут содержать более высокий процент твердой древесины умеренного пояса.

Типичный процесс включает измельчение древесины до мелкой стружки, которая затем термически размягчается и механически измельчается в волокна. Затем их смешивают со связующим из синтетической смолы. Прорезиненные волокна сушат, а затем формуют в мат, готовый к прессованию. Мат прессуют между нагретыми полированными плитами пресса до нужной толщины.

Для чего он используется?

Стандартный МДФ используется для изготовления столешниц, дверных полотен и фасадов ящиков с формованными кромками или профилированными поверхностями. Гладкие и прочные поверхности МДФ представляют собой прекрасную основу для покраски или нанесения декоративной пленки или шпона. МДФ, или, в частности, его разновидность ХДФ, является основной подложкой для ламината.

МДФ, или, в частности, его разновидность ХДФ, является основной подложкой для ламината.

Свойства

Влагостойкие плиты используются для отделки ванных комнат, дверей, оконных досок и других внутренних строительных материалов, где важным требованием является устойчивость к влажным условиям.

Огнестойкие плиты все чаще используются для изготовления встроенной мебели, дверей и панелей в общественных зданиях и других помещениях, которые должны соответствовать особым правилам пожарной безопасности.

Экономический эффект

Подробнее о МДФ

Древесноволокнистые плиты (МДФ) 90 116 Описание Древесноволокнистые плиты, полученные сухим способом, представляют собой инженерные листовые материалы на основе древесины, склеивание древесных волокон клеем на основе синтетической смолы. Термин «древесноволокнистые плиты, полученные сухим способом» является общим термином, названным так в силу производственного процесса.

Термин «древесноволокнистые плиты, полученные сухим способом» является общим термином, названным так в силу производственного процесса.

В рамках данного описания наиболее распространенным классом плит является древесноволокнистая плита средней плотности (МДФ), хотя это сам по себе является общим классом, который в маркетинговых целях может быть подразделен на типы плит, различающиеся в основном по их плотности, т. е.

Высокая МДФ высокой плотности (HDF)

МДФ низкой плотности (LDF)

МДФ сверхнизкой плотности (ULDF)

С 1966 года, когда на месторождении, штат Нью-Йорк, США, было произведено первое коммерческое производство МДФ, рынок МДФ резко вырос во всем мире. . Первый МДФ был произведен в Европе в 1973, и сегодня европейское производство конкурирует с американским.

Благодаря своей доступности в широком диапазоне толщин и возможности механической обработки и отделки в соответствии с высокими стандартами, древесноволокнистые плиты, полученные сухим способом, нашли широкое применение как в строительстве, так и в производстве мебели, где в обоих случаях они замещенная массивная древесина, а также другие древесные плиты в особых случаях применения.

Разработка дополнительных вариантов с улучшенными механическими характеристиками и улучшенными характеристиками в присутствии влаги и огня еще больше расширила возможности применения.

МДФ может быть изготовлен из хвойных или твердых пород дерева. Большая часть производимого МДФ состоит в основном из древесины хвойных пород, хотя некоторые отдельные марки могут содержать более высокий процент твердой древесины умеренных пород в зависимости от расположения завода по отношению к местным лесным ресурсам.

Компоненты типичного стандартного МДФ, производимого в Соединенном Королевстве или Ирландии, включают 82 первичных древесных волокна (полностью или в основном хвойных пород), 10 % связующего вещества из синтетической смолы, 7 % воды, менее 1 % твердого парафина и менее 0,05 % кремний. Наиболее распространенным связующим является мочевино-формальдегидный, хотя в зависимости от сорта и конечного использования продукта могут использоваться другие связующие, например, меламин-мочевино-формальдегидный, фенольные смолы и полимерный метилендиизоционат (ПМДИ).

Типичный процесс включает измельчение древесины до мелкой стружки, которая затем термически размягчается и механически очищается в волокна, которые затем смешиваются со связующим веществом из синтетической смолы. Смоляные волокна сушат, а затем формируют матрац, готовый к прессованию.

Матрас прессуется между нагретыми полированными пресс-пластинами до нужной толщины. Для толстых досок более одного матраца могут быть скреплены вместе.

Внешний видМДФ имеет гладкую отшлифованную поверхность, имеет однородную структуру и обычно бледно-соломенного цвета. В целях идентификации вся панель, т. е. отдельные слои панели, могут быть окрашены в соответствии с отраслевой практикой (например, в зеленый цвет для панелей с повышенной влагостойкостью или в красный цвет для панелей, полностью обработанных огнезащитными химическими веществами).

Интегральная окраска отличается от добровольной системы цветных полос, которые могут быть нанесены на внешний край панелей в упаковке, на противоположных углах для идентификации конкретных сортов в соответствии со стандартами EN.

Стандартные формы МДФ имеют следующую плотность:

Средняя плотность: 700 – 800 кг/м3

Плотность сердцевины: 600 – 700 кг/м3 1000 – 1100кг/м3

В настоящее время они считаются частью широкого ассортимента древесноволокнистых плит, получаемых сухим способом, со следующей плотностью.

HDF: более 800 кг/м3

LDF: менее 650 кг/м3

ULDF: менее 550 кг/м3

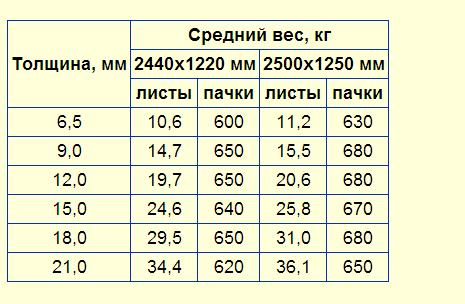

Из-за различий между марками вес МДФ не всегда пропорционален толщине. Типичный вес, основанный на стандартном МДФ со средней плотностью 750 кг/м3, составляет:

| Толщина | Масса на единицу площади |

| 6,5 мм | 5,0 кг/м2 |

| 9,0 мм | 6,3 кг/м2 |

| 12,0 мм | 8,4 кг/м2 |

| 16,0 мм | 11,0 кг/м2 |

| 19,0 мм | 14,0 кг/м2 |

МДФ доступен в широком диапазоне толщин, т. е. от 1,8 мм до 60 мм. Наиболее распространенные размеры листов: ширина 1220 мм, 1525 мм и 1850 мм, длина до 3660 мм.

е. от 1,8 мм до 60 мм. Наиболее распространенные размеры листов: ширина 1220 мм, 1525 мм и 1850 мм, длина до 3660 мм.

Другие размеры доступны или могут быть изготовлены на заказ (существуют условия минимального заказа). За исключением крупнейших потребителей, таких как крупные производители мебели, МДФ, как и другие древесные плиты, как правило, не поставляются напрямую производителем, а вместо этого, в зависимости от объема и спецификации, могут поставляться через дистрибьютора или продавца.

Различные методы производства МДФ с равномерным распределением волокон по толщине плиты обеспечивают сбалансированную конструкцию и потенциально плоские плиты. Однако поддержание этой присущей плоскостности зависит от использования правильных процедур обращения и хранения на всех этапах. Без них у досок может образоваться необратимая деформация под собственным весом, особенно если они не поддерживаются должным образом на плоских поддонах или на достаточном количестве опор в течение любого периода хранения.

Рекомендуются следующие процедуры:

- Листы МДФ желательно хранить в горизонтальном положении и поднимать над полом, используя в качестве опор сухие опоры. На влажные полы следует укладывать полиэтиленовую пленку, чтобы предотвратить подъем влаги.

- Если используются отдельные опоры, они должны быть одинаковой толщины и располагаться на расстоянии не более 800 мм от центра досок толщиной 15 мм и более, при условии наличия минимум трех опор. Для более тонких плат рекомендуется более близкое расстояние, например, в 50 раз превышающее толщину плиты.

- Несущие, поддерживающие последующие слои, должны быть выровнены по вертикали.

- Стопки досок должны иметь ровные стороны, чтобы свести к минимуму повреждение выступающих краев или нависающих углов.

- Допустимо вертикальное хранение небольшого количества досок при условии, что доски имеют хорошую опору и расположены близко к вертикальному положению.

- Место хранения должно хорошо проветриваться, а условия должны быть достаточно сухими.

Средняя относительная влажность 50 % поддерживает влажность плиты в диапазоне 7–9.%.

Средняя относительная влажность 50 % поддерживает влажность плиты в диапазоне 7–9.%. - Одну или две ненужные доски следует класть поверх сложенных в стопку досок и панелей по мере их прохождения по заводу или в течение любого длительного периода хранения, чтобы исключить любые дисбалансирующие эффекты любых краткосрочных изменений условий окружающей среды.

A. Равновесная влажность 8 ± 3%, но содержание влаги на момент доставки в на пользователя могли повлиять неблагоприятные условия транспортировки и хранения. В частности, некоторое поглощение влаги неизбежно при длительном хранении в сырых условиях на строительных площадках, и, наоборот, в сухих условиях вероятна потеря влаги. Эти изменения сначала повлияют на открытые края и верхние слои сложенных в стопку плат, но в конечном итоге распространятся на все платы в стопке.

Отдельные плиты или панели МДФ, находящиеся на открытом воздухе, достигают равновесного содержания влаги с окружающей средой в течение нескольких дней. Центру плит в стопке МДФ потребуется много недель, чтобы достичь этого равновесного содержания влаги. Можно построить кривую, связывающую равновесное содержание влаги в МДФ с относительной влажностью окружающего воздуха.

Центру плит в стопке МДФ потребуется много недель, чтобы достичь этого равновесного содержания влаги. Можно построить кривую, связывающую равновесное содержание влаги в МДФ с относительной влажностью окружающего воздуха.

Все деревянные и листовые материалы на древесной основе дают усадку или набухают при изменении влажности. Однако в относительном выражении МДФ является более стабильным материалом по сравнению с массивной древесиной. Она перемещается примерно на 0,05 % в плоскости доски на каждый 1 % изменения влажности по сравнению с соответствующим поперечным перемещением массивной древесины до 0,5 % в тангенциальном направлении и до 0,2 % в радиальном направлении. Изменение содержания влаги на 1% приведет к изменению толщины МДФ на 0,35%.

В качестве примера высокой стабильности МДФ при использовании дверная панель шириной 600 мм, вырезанная из МДФ толщиной 15 мм, набухнет примерно на 1,5 мм в ширину и на 0,3 мм в толщину при увеличении содержания влаги на 5%, эквивалентном изменение условий от 35% rh до 85% rh. Там, где требуется более высокая устойчивость, следует использовать влагостойкий МДФ или МДФ для наружных работ.

Там, где требуется более высокая устойчивость, следует использовать влагостойкий МДФ или МДФ для наружных работ.

Проблемы, возникающие в результате любых изменений размеров МДФ из-за изменения содержания влаги в процессе использования, могут быть сведены к минимуму путем механической обработки и сборки панелей и компонентов МДФ, когда их содержание влаги близко к среднему сезонному содержанию влаги, ожидаемому в месте использования. Что касается стран Северной Европы, влажность МДФ 9±2% является типичным. Более низкое равновесное содержание влаги можно ожидать в Южной Европе. Небольшие колебания содержания влаги вне этих пределов допустимы для большинства применений из-за высокой стабильности МДФ.

Влагомеры резистивного типа, разработанные для использования на древесине, могут использоваться на МДФ с учетом обычных ограничений точности для этого типа приборов.

Точность измерения можно повысить, используя специальную калибровочную таблицу для МДФ, если она имеется у поставщиков прибора.

Метод сушки в печи, который включает нагревание небольших образцов для испытаний при 105°C в течение примерно четырех часов или дольше для более крупных образцов, может использоваться для более точного определения содержания влаги в МДФ с использованием следующего уравнения.

| (Мю-Мо) х 100 | |

| Ш = | ———————— |

| Пн |

W = содержание влаги (%)

Mu = масса образца перед сушкой

Mo = сухая масса образца для испытаний.

Пыль, образующаяся при обработке МДФ, более мелкая и легче рассеивается в окружающем воздухе, чем пыль от массивной древесины или ДСП. в этом отношении пыль от обработки МДФ похожа на пыль, образующуюся при шлифовании древесины твердых пород с мелкой текстурой, и в обоих случаях требуется более высокий уровень эффективности пылеудаления. В частности, в месте образования пыли требуется минимальная скорость улавливания от 20 до 30 м/с по сравнению с рекомендуемой скоростью от 10 до 20 м/с для обычной древесной пыли. Скорость воздуха в воздуховоде должна быть в пределах от 15 до 20 м/с, чтобы предотвратить скопление пыли (засорение), которое может создать опасность возгорания.

Скорость воздуха в воздуховоде должна быть в пределах от 15 до 20 м/с, чтобы предотвратить скопление пыли (засорение), которое может создать опасность возгорания.

Выполнение этих требований не обязательно требует установки нового вытяжного оборудования для компаний, переходящих с дерева или ДСП на МДФ. Опыт показывает, что в большинстве случаев эффективное удаление пыли МДФ может быть достигнуто за счет уменьшения размера отверстий колпака коллектора и размещения их как можно ближе к месту образования пыли. Эффективность сбора также будет повышена за счет закрытия воздуховодов, подключенных к машинам, которые не используются, при условии поддержания рекомендуемой минимальной скорости воздуха в оставшихся воздуховодах. В малых и средних компаниях отдельные вытяжные устройства, устанавливаемые на каждую машину, оказались экономически эффективными. Станки с ЧПУ, которые по характеру своей работы производят большое количество пыли, обычно оснащены щеточной головкой для ограничения распространения пыли и высокоэффективной системой удаления пыли.

Поскольку размер пыли МДФ ставит ее в один класс с пылью от шлифовальной машины, могут потребоваться специальные процедуры для соблюдения надлежащих стандартов безопасности, когда количество пыли МДФ составляет более 20% от общего количества пыли. Вытяжная установка, расположенная рядом с рабочими зонами внутри предприятия, должна быть надлежащим образом ограждена, чтобы снизить риск травм в результате пожара или взрыва. Воздуховоды должны быть оснащены взрывозащитными панелями. Также следует уделить внимание установке пожарных извещателей и устройств автоматического пожаротушения в крупных вытяжных системах.

Что касается индивидуального воздействия пыли при деревообработке, то в некоторых европейских странах действуют правила, ограничивающие количество пыли в воздухе на рабочем месте. Типичный предел воздействия на рабочем месте (OEL) составляет 5 мг/м3. Содержащиеся в этих примечаниях рекомендации по эффективной и безопасной эксплуатации пылеудаляющего оборудования обычно обеспечивают удовлетворительные условия работы.