- КРАСНОЛОМКОСТЬ СТАЛИ — это… Что такое КРАСНОЛОМКОСТЬ СТАЛИ?

- Тесты по материаловедению | Тест на тему:

- gulyaev Металловедение PDF

- Пластичность, вязкость, хрупкость — Энциклопедия по машиностроению XXL

- Состав электросталеплавильного цеха ЧерМК — Студопедия.Нет

- Причина — хрупкость — Большая Энциклопедия Нефти и Газа, статья, страница 1

- Что такое горячая короткость?

- Справочник по дефектам и проблемам гальваники

- Переход от пластичного к хрупкому или хладноломкость

- Хрупкое разрушение | Инспекционная

- Структурные иерархии определяют прочность и устойчивость к дефектам, несмотря на простые и механически невысокие хрупкие строительные блоки

- Хрупкое разрушение — обзор

- Что такое водородная хрупкость? — Причины, последствия и профилактика

- Холодное растрескивание и замедленное растрескивание

- Растрескивание под действием водорода (HIC) или растрескивание под давлением водорода (HPIC)

- Водородное растрескивание под напряжением (HISC)

- Экологический крекинг (EAC)

- Отсоединение

- Коррозионное растрескивание под напряжением (SCC)

- Сульфидное растрескивание под напряжением (SSC)

КРАСНОЛОМКОСТЬ СТАЛИ — это… Что такое КРАСНОЛОМКОСТЬ СТАЛИ?

- КРАСНОЛОМКОСТЬ СТАЛИ

- КРАСНОЛОМКОСТЬ СТАЛИ

разрушение стали при ее обработке (ковке, прессовке) в нагретом до красного каления (около 950°) состоянии. К. с. — порок, происходящий от высокого содержания в стали серы.

Технический железнодорожный словарь. — М.: Государственное транспортное железнодорожное издательство. Н. Н. Васильев, О. Н. Исаакян, Н. О. Рогинский, Я. Б. Смолянский, В. А. Сокович, Т. С. Хачатуров. 1941.

.

- КРАСНОВА МЕТОД

- КРАСНОЯРСКАЯ Ж. Д.

Смотреть что такое «КРАСНОЛОМКОСТЬ СТАЛИ» в других словарях:

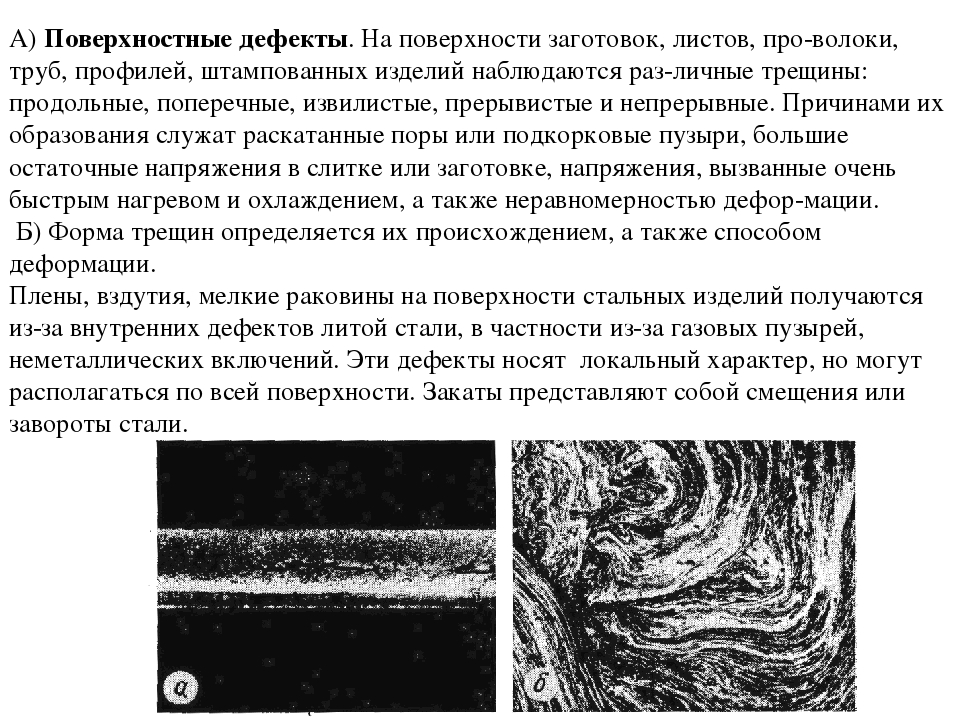

красноломкость стали — Св во стали образовывать трещины при обработке давлением (ковка, штамповка, прокатка) при 850—1150 °С.

красноломкость стали — [hot brittleness of steel] свойство стали образовывать трещины при обработке давлением (ковка, штамповка, прокатка) при 850 1150 °С. Красноломкость стали обусловленна распределением некоторых примесей (преимущественно Cu, S) по границам зерен … Энциклопедический словарь по металлургии

Красноломкость — [red shortness, hot brittleness] охрупчивание металлов и сплавов в области температур желтого или красного каления (800 1150 °С), вызываемое оплавлением границ зерен из за наличия в них примесей атомов легкоплавких элементов и/или эвтектик… … Энциклопедический словарь по металлургии

КРАСНОЛОМКОСТЬ — охрупчивание сплавов при высоких температурах, вызываемое оплавлением примесей по границам кристаллов.

Красноломкость стали вызывается примесью серы … Металлургический словарь

Красноломкость стали вызывается примесью серы … Металлургический словарьКрасноломкость — Для улучшения этой статьи желательно?: Дополнить статью (статья слишком короткая либо содержит лишь словарное определение). Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждаю … Википедия

Красноломкость — свойство стали давать трещины при горячей обработке давлением (ковка, штамповка, прокатка) в области температур красного или жёлтого каления (850 1150°С). К. обусловливается главным образом распределением некоторых примесей (меди, серы)… … Большая советская энциклопедия

красноломкость — свойство стали давать трещины в ходе обработки давлением (ковка, штамповка, прокатка) при температурах красного или жёлтого каления (850 1150 °C). Красноломкость обусловлена неравномерным распределением в объёме металла некоторых примесей, гл.… … Энциклопедия техники

КРАСНОЛОМКОСТЬ — охрупчивание сплавов при высоких темп pax, вызываемое оплавлением примесей по границам кристаллов.

К. стали вызывается примесью серы, образующей с железом эвтектику, точка плавления к рой ниже темп ры горячей обработки давлением, например горячей … Большой энциклопедический политехнический словарь

К. стали вызывается примесью серы, образующей с железом эвтектику, точка плавления к рой ниже темп ры горячей обработки давлением, например горячей … Большой энциклопедический политехнический словарьКострукционные стали — Конструкционная сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой)… … Википедия

легирование — см. Легировать. * * * легирование (нем. legieren сплавлять, от лат. ligo связываю, соединяю), 1) введение в состав металлических сплавов так называемых легирующих элементов (например, в сталь Cr, Ni, Мо, W, V, Nb, Ti и др.) для придания… … Энциклопедический словарь

Тесты по материаловедению | Тест на тему:

Тесты по дисциплине «Основы материаловедения и технология общеслесарных работ»

Тема «Основные свойства металлов и сплавов »

1. Основные термины и понятия.

Основные термины и понятия.

1. Способность тел передавать с той или иной скоростью тепло при нагревании и охлаждении.

2. Температура, при которой металл полностью переходит из твердого состояния в жидкое.

3. Способность металла проводить электрический ток.

4. Вид деформации металлов и сплавов, характеризуемый увеличением длины тела. Этому виду деформации подвержены тросы грузоподъемных машин, крепежные детали, приводные ремни.

5. Механическое свойство металлов и сплавов тесно связанное с такими свойствами, как прочность, износоустойчивость. Способность сопротивляться внедрению более твердого тела.

6. Вид разрушения под действием часто повторяющихся переменных нагрузок. Подвержены шатуны двигателей, коленчатые валы, поршневые пальцы, поршни.

7. Способность металла, не разрушаясь, изменять форму под действием нагрузки и сохранять измененную форму после снятия нагрузки.

8. Количество вещества содержащегося в единице объема.

9. Способность металла создавать собственное магнитное поле, либо самостоятельно, либо под действием внешнего магнитного поля.

10. Вид пластичной деформации, характеризуемый уменьшением объема тела под действием сдавливающих его сил.

Ответы

а. Плотность.

б. Теплопроводность.

в. Усталость.

г. Температура плавления.

д. Пластичность.

е. Электропроводность.

ж. Твердость.

з. Способность намагничиваться.

и. Сжатие.

к. Растяжение.

2.Контрольные вопросы

1. Перечислите основные свойства металлов. Объясните их природу на основе электронного строения металлов.

2. Какое строение имеют металлы? Чем отличаются кристаллические вещества от аморфных?

3. Дайте определение кристаллической решетке и кристаллической ячейки. Назовите известные вам типы кристаллических решеток.

Дайте определение кристаллической решетке и кристаллической ячейки. Назовите известные вам типы кристаллических решеток.

4. Что такое анизотропия? Чем объясняется анизотропия кристаллов?

5. Что такое степень переохлаждения? Как она зависит от скорости охлаждения при кристаллизации металлов?

6. Дайте определение следующим понятиям: компонент, фаза, структура.

7. Что называется модифицированием? Какова его цель?

8. Назовите типы сплавов и условия их образования.

9. Какие методы упрочнения сплавов вам известны? Охарактеризуйте их.

10. Что такое перекристаллизация? Как меняются структура и свойства сплавов при перекристаллизации?

11. Что такое дисперсионное твердение? Как меняются структура и свойства сплавов в результате дисперсионного твердения?

12. Что такое наклеп? Как меняются структура и свойства металлов при наклепе?

13. Что такое наклеп? Как меняется структура и свойства металлов при наклепе?

14. Что называется рекристаллизацией? Как определяется температура рекристаллизации?

15. Какая пластическая деформация называется холодной (горячей)? Какая деформация сопровождается упрочнением?

Какая пластическая деформация называется холодной (горячей)? Какая деформация сопровождается упрочнением?

3.Утверждения

Определите, верны или неверны следующие утверждения:

(написать: верно или неверно)

1. Динамической нагрузкой называют нагрузку, возрастающую медленно от нуля до некоторого предельного значения и далее остающуюся постоянной или изменяющуюся незначительно.

2. Причиной разрушения металлов от усталости является хрупкое состояние, которое объясняется появлением в слабых местах металла постепенно увеличивающихся микротрещин.

3. При выборе металлов и сплавов для изготовления деталей большое значение имеют технологические свойства – способность металла подвергаться различным видам обработки.

4. Железо, медь, никель, алюминий, цинк, олово, свинец, сталь, латунь не возможно подвергнуть прессованию, прокатке, протяжке, штамповке. Эти металлы и сплавы не способны без разрушения изменять свою форму при обработке давлением (плохая ковкость).

Эти металлы и сплавы не способны без разрушения изменять свою форму при обработке давлением (плохая ковкость).

5. Жидкотекучесть и усадка — это литейные технологические свойства металлов и сплавов.

6. Метод определения марки стали по искре, применяется при наличие станков с соответствующими абразивными кругами и специальных эталонов, используемых для сравнения характера искр.

7. Кислотостойкость – свойство металлов и сплавов сопротивляться воздействию кислотной агрессивной среды.

8. Результаты коррозионной стойкости металлов и сплавов оценивают количественно, по скорости коррозии, характеризующейся потерей массы материала.

9. Износостойкость – эксплуатационное свойство металлов и сплавов оказывать сопротивление изнашиванию в процессе трения.

10. Физические свойства металлов влекут за собой изменение химического состава металлов и сплавов.

4.Тест

(необходимо найти единственно правильный ответ)

1. Какие из перечисленных ниже свойств металлов являются механическими?

Какие из перечисленных ниже свойств металлов являются механическими?

а) жидкотекучесть

б) теплопроводность

в) твердость.

2.Из указанных свойств металлов выберите те, которые являются технологическими:

а) жидкотекучесть, усадка, прокаливаемость

б) цвет, температура плавления, теплоемкость

в) прочность, ударная вязкость, выносливость

3.Из указанных свойств металлов и сплавов выберите те, которые не являются эксплуатационными:

а) плотность

б) износостойкость

в)хладностойкость

г) жаропрочность

д)антифрикционность.

4. Чем больше светлых звездочек в искрах, тем больше, какого химического элемента присутствует в стали (при определении марки стали по искре)?

а) вольфрам

б) углерод

в) хром.

5. Какая технологическая проба позволяет установить способность материала подвергаться деформации?

а) проба на загиб

б) проба на перегиб

в) проба на навивание

г) проба труб на бортование

6. Укажите вид деформации, на который испытывают заклепки, стяжные болты.

Укажите вид деформации, на который испытывают заклепки, стяжные болты.

а) сжатие

б) растяжение

в) кручение

г) сдвиг

д) изгиб.

7.Пластичность- это…

а) Температура, при которой металл полностью переходит из твердого состояния в жидкое.

б) Свойство металла или сплава сопротивляться разрушению под действием внешних сил (нагрузок).

в) Способность металла, не разрушаясь, изменять форму под действием нагрузки и сохранять измененную форму после того, как нагрузка будет снята.

г) Свойство металла, характеризующее способность его подвергаться обработке резанием.

д) Способность металла или сплава в расплавленном состоянии заполнять литейную форму.

8. Укажите свойство металлов, противоположное хрупкости.

а) ударная вязкость

б) пластичность

в) относительное удлинение

г) твердость

д) прочность.

9. Выносливость металлов — это…

а) явление разрушения при многократном действии нагрузки

б) свойство, противоположное усталости металлов

в) способность металлов и сплавов без разрушения изменять свою форму при обработке давлением.

10.Какое из перечисленных ниже свойств металлов не является механическим?

а) жидкотекучесть

б) пластичность

в) твердость

г) ударная вязкость.

11.Из указанных свойств металлов выберите те, которые не являются технологическими:

а) прочность, жидкотекучесть, ударная вязкость

б) ударная вязкость, выносливость, температура плавления

в) прокаливаемость, усадка, жидкотекучесть

г) цвет, температура плавления, усадка.

12. Укажите технологическую пробу, позволяющую определить способность проволоки диаметром до 6 мм принимать заданную форму.

а) проба на навивание

б) проба на перегиб

в) проба на загиб

г) проба труб на бортование.

13. Укажите вид деформации, на который испытывают валы машин?

а) сжатие

б) растяжение

в) кручение

г) сдвиг

д) изгиб.

14. Твердость – это…

а) Способность металла образовывать сварной шов, без трещин.

б) Способность материала сопротивляться внедрению в него, более твердого тела (должны обладать металлорежущие инструменты: резцы, сверла, фрезы).

в) Свойство тел проводить с той или иной скоростью тепло при нагревании.

г) Явление разрушения при многократном действии нагрузки.

д) Уменьшение объема или линейных размеров расплавленного металла или сплава при его охлаждении до комнатной температуры.

15. Назовите свойство металлов, противоположное ударной вязкости.

а) ударная вязкость

б) пластичность

в) хрупкость

г) твердость

д) прочность.

16. Усталость материалов — это…

а) свойство, противоположное выносливости материалов

б) явление разрушения при многократном действии нагрузки

в) способность металлов и сплавов без разрушения изменять свою форму при обработке давлением.

17.Способность тела поглощать тепловую энергию при нагревании – это?

а) температура плавления;

б) теплопроводность;

в) теплоемкость;

г) плотность.

18.Способность тел проводить тепло при нагревании и охлаждении — это?

а) температура плавления;

б) теплопроводность;

в) теплоемкость;

г) плотность.

19. Укажите свойства металлов и сплавов, не являющиеся физическими.

а) теплопроводность, теплоемкость, плотность;

б) теплоемкость, способность намагничиваться;

в) кислотостойкость, теплостойкость, окалиностойкость;

г) окалиностойкость, жаростойкость, температура плавления.

Тема « Чёрные металлы и сплавы »

1.Основные термины и понятия

1. Термическая обработка, при которой сталь нагревается до определенной температуры, выдерживается при ней и затем медленно охлаждается в печи для получения равновесной, менее твердой структуры, свободной от остаточных напряжений.

2. Химические элементы, специально вводимые в сплав с целью изменения его строения и свойств (резко улучшающие его свойства).

3. Железоуглеродистый сплав, содержащий менее 2,14 % углерода.

4. Операция термической обработки, при которой сталь нагревают до температуры, несколько выше критической, выдерживают при этой температуре и затем быстро охлаждают в воде, масле, водных растворах солей.

5. Железоуглеродистый сплав, содержащий более 2,14 % углерода.

6.Операция нагрева стали около 900 С, с выдержкой при этой температуре и последующем охлаждении на воздухе (подвергаются штампованные и кованные заготовки из углеродистой и легированной стали).

7. Процесс термической обработки, применяемый после закалки стали с целью устранения внутренних напряжений, уменьшения хрупкости, понижения твердости, увеличения вязкости и улучшения обрабатываемости.

8. Отпуск при невысоком нагреве до температур 120-150 С и выдержка при ней в течении 10-35 часов.

9. Перечислите кипящие жидкости, используемые при закалке сталей.

10. Самопроизвольное исчезновение внутренних напряжений при комнатной температуре длительное и сопровождается изменением формы и размеров закаленных деталей.

Ответы

а. Чугун.

б.Отжиг.

в. Естественное старение.

Естественное старение.

г.Легированные.

д.Отпуск.

е. Сталь.

ж.Искусственное старение.

з. Нормализация.

и.Закалка.

к. Вода, масло.

2.Контрольные вопросы

1. Назовите основные операции термической обработки сталей.

2. Что такое отжиг? Укажите его назначение.

3. Что такое нормализация? Укажите цели этой операции для сталей разного состава.

4. Что такое закалка? Укажите цели закалки.

5. Что такое закаливаемость и прокаливаемость? Как они зависят от состава сталей?

6. Как можно снизить закалочные напряжения? Укажите способы закалки, понижающие закалочные напряжения. Как влияет конструкция детали на закалочные напряжения?

7. Что такое отпуск и зачем его выполняют?

8. Перечислите, на какие свойства металла влияет размер зерна.

9. Влияние степени переохлаждения на размер зерна.

10. Объясните, как протекает процесс кристаллизации.

11. Охарактеризуйте методы упрочнения металлических сплавов.

12. Что называется сплавом?

3.Утверждения

Определите, верны или неверны следующие утверждения:

(написать: верно или неверно)

1. Сплавы – это сложные вещества, получаемые сплавлением или спеканием двух или более компонентов.

2. Сплавы могут состоять только из металлов.

3. Основными железоуглеродистыми сплавами являются сталь и чугун. Они представляют собой сплав железа и углерода с некоторыми другими элементами (кремнием, марганцем, хромом, никелем) и относятся к черным металлам.

4. Заготовки подвергают термической обработке в целях улучшения их структуры и снижения твердости, а обрабатываемые детали — для придания им необходимых свойств: твердости, прочности, износостойкости, упругости.

5. Чем мельче зерно металла в процессе кристаллизации — тем выше его прочность, вязкость и пластичность.

6. При небольшой степени переохлаждения число зародышей мало, а скорость их роста велика (мелкое зерно), а с увеличением степени переохлаждения число зародышей возрастает в большей мере, чем скорость их роста (крупное зерно).

7. Для определения температуры нагрева, при термической обработки сталей, пользуются специальными приборами — пирометрами. При отсутствии пирометра степень нагрева определяют приблизительно по цвету каления.

8. При нагреве стали на воздухе, ее поверхность окрашивается в различные цвета, называемые цветами побежалости. Каждый цвет побежалости соответствует вполне определенной температуре и может служить указателем для определения степени нагрева при отпуске стали.

9. Отжиг стали служит для выполнения задачи, обратной закалке.

10. Металлы вступают в окислительно — восстановительные реакции с веществами находящимися в окружающей среде и окисляются.

4.Тест

(необходимо найти единственно правильный ответ)

1. Укажите, какие металлы относятся к цветным.

Укажите, какие металлы относятся к цветным.

а) цинк, медь, олово, свинец;

б) железо, марганец, хром;

в) марганец, золото, вольфрам;

г) молибден, ванадий, железо.

2.Укажите, какие металлы относятся к черным.

а) цинк, медь, олово;

б) свинец, железо, хром;

в) марганец, хром, железо;

г) золото, ванадий, вольфрам.

3.Назовите группу сплавов, основу которых составляет железо.

а) черные;

б) цветные;

в) антифрикционные.

4.Микроскопически однородная система, состоящая из двух и более компонентов, это?

а) компонент;

б) элемент;

в) сплав;

г) металл.

5. Железоуглеродистый сплав, в котором углерода более 2,14%?

а) сталь;

б) чугун;

в) дюралимин;

г) бронза.

6. Базовым называют компонент в сплаве, которого?

а) меньше;

б) больше;

в) равное количество с другими компонентами.

7. В каких агрегатных состояниях могут находиться металлы и сплавы?

а) твердое и жидкое;

б) жидкое и газообразное;

в) твердое и газообразное;

г) плазма.

8. Какой из перечисленных сплавов является высокохромистой жаростойкой сталью с содержанием 0,4% углерода, хрома 1%, молибдена 14%, ванадия 2%, меди 1%?

а) 60 С2ХА;

б) ШХ6;

в) 4ХМ14В2М;

г) 17ХНГТи.

9. Какой химический элемент, содержащийся в железоуглеродистых сплавах, является вредной примесью?

а) марганец;

б) сера;

в) углерод;

г) кремний;

д) молибден.

10. Какой материал не является исходным для получения стали?

а) передельный чугун;

б) стальной лом;

в) ферросплавы;

г) железная руда.

Тема « Цветные металлы и сплавы»

1.Основные термины и понятия

1. Металлы или сплавы, используемые при пайке в качестве промежуточного материала (связки) между соединяемыми деталями. Имеют более низкую температуру плавления, чем соединяемые металлы.

2. Общее название группы оловянно-свинцовых, оловянных, малосурьмянистых припоев, имеющих температуру плавления 145-450 С.

3. Общее название группы многокомпонентных припоев на основе железа, имеющих температуру плавления 1100-1480 С.

4. Общее название антифрикционных материалов на основе олова и свинца, в состав которых входят легирующие элементы, придающие им специфические свойства.

5. Общее название сплавов, применяемых для заливки вкладышей подшипников скольжения, работающих при больших окружных скоростях и при переменных и ударных нагрузках.

6. Светло — серый металл с высокими антикоррозионными свойствами. Температура плавления 419 С. Входит в состав медных сплавов (латуней) и твердых припоев.

7. Матово – белый металл. Температура плавления 231 С. Обладает высокой пластичностью. Применяется в составе припоев, медных сплавов (бронза) и антифрикционных сплавов (баббит).

8. Общее название группы медно- цинковых припоев (латуней) имеющих температуру плавления 450-1100 С.

9. Общее название группы материалов, на основе олова, свинца, цинка. Применяют для изготовления деталей, эксплуатируемых в узлах трения.

10. Металл матового голубовато – серого цвета. Температура плавления 327 С. Обладает высокой пластичностью. Входит в состав медных сплавов (латуней, бронз), антифрикционных сплавов (баббиты) и припоев.

Ответы

а. Высокоплавкие.

б. Олово.

в. Припои.

г. Свинец.

д. Баббиты.

е. Цинк.

ж. Антифрикционные.

з. Легкоплавкие.

и. Среднеплавкие.

2. Контрольные вопросы

1. Дайте определение основным видам коррозии металлов.

2. Дайте определение газовой коррозии. Причины возникновения. Процесс протекания. Последствия.

3. Профилактика и способы борьбы с газовой коррозией.

4. Почему для изготовления деталей в производстве не применяют чистые металлы?

5. Дайте определение электрохимической коррозии. Причины возникновения. Процесс протекания. Последствия.

6. Профилактика и способы борьбы с электрохимической коррозией.

7. Объясните необходимость добавления в сплав компонентов.

8. Перечислите и охарактеризуйте основные причины возникновения коррозии.

9. Какая из причин возникновения коррозии (на ваш взгляд) наиболее часто встречается при эксплуатации машинно – тракторного парка?

10. Какая из причин возникновения коррозии (на ваш взгляд) наиболее опасна при эксплуатации машинно – тракторного парка? Наименее опасна?

11. Охарактеризуйте применение химически стойких сплавов, как один из методов защиты металлов от коррозии.

12. Охарактеризуйте применение неметаллических покрытий, как один из способов защиты поверхности металлов от коррозии.

13. Охарактеризуйте применение гальванических покрытий, как один из способов защиты поверхностей готовых изделий от коррозии и восстановление изношенных деталей.

14. Промасливание и консервация деталей, как один из способов защиты поверхностей готовых изделий от коррозии.

15. Перечислите и охарактеризуйте различия в подготовке изделия (детали), перед нанесением гальванического и лакокрасочного защитных слоев.

3.Утверждения

Определите, верны или неверны следующие утверждения:

(написать: верно или неверно)

1. Алюминий обладает электрическим сопротивлением, теплопроводностью и коррозионной стойкостью.

2. Медь отличается от других цветных металлов тем, что имеет более высокие: теплопроводность, электропроводность, коррозионную стойкость. Выпускается в виде катодов.

3. Латуни по сравнению с медью обладают более высокой прочностью, коррозионной стойкостью и антифрикционными свойствами.

4. Металлокерамика — это сплавы цветных металлов и железа после прессования и спекания, пропитанные минеральными маслами, смазками или маслографитовыми эмульсиями.

5. Большинство бронз хорошо поддаются сварке и пайке твердыми и мягкими припоями.

6. Баббиты представляют собой сплавы олова с сурьмой, свинцом, медью, кадмием, никелем. Основное применение – припои железоуглеродистых сплавов.

7. Платина, серебро, золото и их сплавы имеют широкое применение в различных областях техники.

8. Баббиты — это антифрикционные материалы.

9. Припоем называется металл или сплав, предназначенный для соединения деталей пайкой.

10. Температура плавления припоев должна быть выше температуры плавления материалов паяемых деталей.

4.Тест

(необходимо найти единственно правильный ответ)

1.Серебристо белый металл с низкой плотностью, высокой прочностью, коррозионной и химической стойкостью, электропроводностью. Благородный цветной металл.

а) чугун;

б) серебро;

в) ртуть.

2.Тугоплавкий цветной металл, обладающий высокой электропроводностью. В чистом виде имеет красный цвет на изломе. В природе встречается в чистом виде.

а) вольфрам;

б) марганец;

в) медь;

г) золото.

3. Легирующий элемент- цветной металл, при добавлении которого в сталь до 18 %, делает ее устойчивой к химической коррозии (жаропрочной).а) хром;

б) никель;

в) ниобий;

г) титан.

4. Вредная примесь в железоуглеродистых сплавах. Нарушает связь между зернами металла. При наличие в стали приводит к охрупчиванию, в чугуне к хлодноломкости.

а) фосфор;

б) углерод;

в) мышьяк;

г) сера.

5. Какой из перечисленных сплавов имеет название: латунь оловянная с содержанием меди 90%, олова 1%, цинка 8%.

а) ЛА 85-0,6

б) ЛО 90- 1

в)БрОТиН 6-5-4.

6. Какое из предложенных утверждений не верно.

а) сера и фосфор являются основными легирующими компонентами при производстве сплавов черных металлов;

б) бронзы обладают хорошими литейными и антифрикционными свойствами, высокой прочностью и твердостью, коррозионной стойкостью и хорошо обрабатываются резанием;

в) сплавы на основе алюминия и меди (АЛ7; АЛ12) обладают высокими литейными свойствами, применяют для отливки головок цилиндров маломощных двигателей воздушного охлаждения.

7. Название легирующего химического компонента, индекс при маркировке сплавов цветных металлов – Т?

а) тантал;

б) титан:

в) галлий;

г) висмут.

8. Укажите индекс ценного легирующего химического элемента, при введении которого в сплаве улучшаются прочность, пластичность и коррозионная стойкость.

а) С;

б) Мц;

в) Н;

г)Кр.

9. Самый легкий и распространенныйцветной металл в природе. При маркировке стали, имеет индекс — Ю.

а) ванадий;

б) свинец;

в) серебро;

г) алюминий.

10. Вредная примесь сплавов черных металлов. Чугун делает красноломким.

а) сера;

б) фосфор;

в) бор.

11. Дорогой, редкий и дефицитный цветной металл. Является легирующим компонентом в цветных и черных металлах. Повышает твердость.

а) вольфрам;

б) висмут;

в) селен.

12. Укажите легирующий элемент, повышающий твердость стали, но делает ее чувствительной к перегреву. При содержании более 1% делает сплав износоустойчивым.

а) мышьяк;

б) цинк;

в) марганец;

г) свинец.

13. Название легирующего элемента стали, улучшающего литейные свойства, твердость, кислотоупорность данного сплава.

а) кремний;

б) никель;

в) бор.

14. Основной компонент стали, содержащийся в пределах, не превышающих 2,14 %.

а) водород;

б) углерод;

в) железо;

г) марганец.

15. Укажите буквенное обозначение железа, при маркировке сплавов цветных металлов.

а)Внм;

б) Су;

в Мш;

г) Ж.

Тема « Классификация металлов и сплавов »

1.Основные термины и понятия

1. Стали, предназначенные для изготовления деталей подшипников качения (наружных и внутренних колец, шариков, роликов).

2. Стали повышенной обрабатываемости резанием. При их обработке достигается высокая производительность, обеспечивается малая шероховатость обработанной поверхности, хорошее стружкообразование.

3. Стали, основное требование к которым – высокий предел упругости, что гарантирует отсутствие пластической деформации при нагрузках.

4. Мелкие внутренние трещины, появляющиеся в кованых или катаных сталях. Причина образования – присутствие повышенного количества водорода.

5. Литейные, железоуглеродистые сплавы, используемые для производства отливок. Обладают хорошей жидкотекучестью и малой усадкой.

6. Основное свойство быстрорежущих сталей, благодаря которому они сохраняют высокую твердость при нагреве до температур свыше 600 С.

7. Материалы, состоящие из зерен карбидов или карбонитридов тугоплавких металлов в количестве 80%, соединенных металлической связкой. Основной метод изготовления – порошковая металлургия.

8. Конструкционный материал с особыми механическими, химическими теплофизическими свойствами. Применяется в качестве инструментального материала.

9. Сопротивление металла ползучести и разрушению в области высоких температур при длительной нагрузке.

Ответы

а) Стали рессорные.

б) Режущая керамика.

в) Теплостойкость.

г) Стали автоматные.

д) Стали шарикоподшипниковые.

е) Чугуны.

ж) Сплавы твердые.

з) Жаропрочность.

и)Флокены.

2. Контрольные вопросы

1. Назовите примеси сталей. Какие примеси являются вредными, а какие полезными?

2. Что такое красноломкость? Как предупредить этот дефект?

3. Как разделяются стали по качеству?

4. Как обозначаются марки углеродистых и легированных сталей?

5. Какие стали являются легированными? Какова цель легирования?

6. Назовите марки улучшаемых, рессорно – пружинных и шарикоподшипниковых сталей?

7. Укажите технологию упрочнения деталей. Какие свойства необходимо обеспечить при термической обработке?

8. Укажите особенности автоматных сталей.

9. Перечислите виды чугунов.

10. Охарактеризуйте наиболее и наименее прочные чугуны.

11. Как получают отливки из серого, высокопрочного и ковкого чугунов?

12. Укажите маркировку чугунов.

13. Охарактеризуйте марки сталей, устойчивых против коррозии. Укажите области применения этих сталей.

14. Что такое жаропрочность и жаростойкость? Назовите области применения жаропрочных и жаростойких сталей и сплавов.

15. Назовите материалы, обладающие низким электрическим сопротивлением (проводники) и высоким сопротивлением. Укажите область их применения.

16. Назовите марки и области применения износостойких сталей.

17. Какие высокопрочные стали, вы знаете?

3.Утверждения

Определите, верны или неверны следующие утверждения:

(написать: верно или неверно)

1. Элементы, специально вводимые в сплав для получения требуемых свойств, называют легирующими.

2. По назначению стали классифицируют на конструкционные (для изготовления деталей машин и различных конструкций), инструментальные (для режущего, измерительного, поверочного инструмента) и стали с особыми физическими свойствами (для деталей специального назначения).

3. Высокопрочный чугун является важным конструкционным материалом, в котором сочетаются многие ценные свойства стали и чугуна (маркируется буквами ВЧ). Основной недостаток – повышенная хрупкость.

4. Бронзы обладают хорошими литейными и антифрикционными свойствами, высокой прочностью и твердостью, коррозионной стойкостью и хорошо обрабатываются резанием.

5. Сплавы на основе алюминия и меди (АЛ7; АЛ12) обладают высокими литейными свойствами. Применяют для отливки головок цилиндров маломощных двигателей воздушного охлаждения. Образуют неразъемные соединения посредством сварки.

6. Механические и другие характеристики сталей и чугунов могут быть значительно повышены за счет введения в их состав легирующих компонентов.

7. Металлокерамические детали обладают высокой износостойкостью благодаря способности впитывать смазку в имеющиеся поры.

8. В качестве антифрикционных сплавов применяют оловянистые, свинцовые и кальциевые баббиты, свинцовистые бронзы и антифрикционные сплавы на алюминиевой основе (применяют в качестве материала трущихся поверхностей вкладышей коленчатых валов двигателей и различных втулок).

9. Инструменты из композитов имеют высокую твердость, температурную стойкость, способность длительное время сохранять режущую кромку.

10. В зависимости от химического состава и назначения доменные чугуны делятся на передельные, специальные (ферросплавы), и литейные.

4.Тест

(необходимо найти единственно правильный ответ)

1.Укажите, какой элемент в железоуглеродистых сплавах относится к вредной примеси?

а) марганец;

б) сера;

в) хром;

г) кремний.

2. Какой химический элемент уменьшает способность к ковке и свариваемость. Делает сталь ломкой при нагреве?

а) фосфор;

б) молибден;

в) сера.

3. Какой из перечисленных материалов не является исходным для получения стали?

а) передельный чугун;

б) чугун;

в) ферросплавы;

г) железная руда.

4. Укажите полезные примеси, раскислители стали.

а) марганец и кремний;

б) хром и никель;

в) молибден и ванадий.

5. Какие стали при маркировке обозначают буквами Ст и цифрой, указывающий порядковый номер стали: Ст0, Ст1, Ст2, Ст3 …?

а) инструментальные углеродистые;

б) стали обыкновенного качества;

в) легированные стали.

6. Среднелегированные стали те, у которых легирующих элементов …?

а) до 2, 05%;

б) от 2,5 до 10%;

в) свыше 10%.

7. Сталями особо высокого качества являются те, у которых…?

а) серы до 0,06%, фосфора до 0,07%;

б) серы до 0,035%, фосфора до 0,035%;

в) серы не более 0,025%, фосфора не более 0,025%;

г) серы не более 0,015%, фосфора не более 0,025%.

8.Укажите, какие стали относятся к группе по степени раскисления (по степени удаления кислорода из стали) при классификации?

а) спокойные, кипящие, полуспокойные;

б) конструкционные, инструментальные;

в) стали обыкновенного качества, качественные, высококачественные.

9. Какие чугуны белые, предназначены для изготовления стали?

а) ферросплавы;

б) литейные;

в) передельные.

10. Укажите, какие чугуны имеют марку ВЧ по ГОСТ7293–54?

а) ковкие;

б) высокопрочные;

в) литейные коксовые;

г) серые.

11. Какую высококачественную сталь при маркировке обозначают буквой «Р»?

а) электротехническая;

б) шарикоподшипниковая;

в) автоматная;

г) быстрорежущая.

12. Укажите марку углеродистой стали обыкновенного качества, кипящую, № марки 1, второй категории, поставляемую потребителям по механическим свойствам (группа А).

а) Ст1кп2;

б) Ст2кп1;

в) Ст1.

13. При введении какого легирующего компонента в сталь повышается твердость, прочность, коррозионная стойкость. В больших количествах делает сталь нержавеющей.

а) марганец;

б) алюминий;

в) никель;

г) хром.

Тема « Неметаллические материалы «

1.Основные термины и понятия

1. Основа любой пластмассы, связывает компоненты пластмассы в монолитное целое, придает ей главные свойства.

2. Материалы, применяемые для выравнивания окрашиваемой поверхности. Не улучшают механические качества лакового покрытия, при значительной толщине снижают его прочность.

3. Крестообразные заплаты из прорезиненного корда. Применяются для усиления поврежденных участков при ремонте сквозных повреждений покрышек.

4. Композиции на основе полимеров, обеспечивающие герметизацию (непроницаемость). Имеют высокую адгезию к металлам, дереву, бетону и являющиесямаслобензостойкими.

5. Пленкообразующие материалы, которые после нанесения на обрабатываемую поверхность образуют связанные с этой поверхностью пленки.

6. Светопрозрачный материал в виде листового материала – термопластичный полимер.

7. Продукт химического превращения (вулканизации) каучуков.

8. Материалы с замкнутой пористой структурой. Газообразный наполнитель, находящийся в ячейках, изолирован от атмосферы.

9. Свойство полимеров – самопроизвольное и необратимое изменение свойств, вследствие разрушения связей в цепях макромолекул. Развивается в результате действия кислорода, озона, кислорода воздуха.

10. Свойство лакокрасочных материалов— прочность прилипания пленки к поверхности, определяется в баллах по отслаиванию и шелушению лакокрасочной пленки.

Ответы

а) Пластырь.

б) Герметик.

в) Пенопласт.

г) Органическое стекло.

д) Полимер.

е) Старение.

ж) Адгезия.

з) Шпатлевка.

и) Клей.

к) Резина.

2. Контрольные вопросы

1. Охарактеризуйте структуру полимеров.

2. Перечислите виды пластмасс.

3. Назовите особенности эластомеров.

4. Способы получения резины.

5. В чем заключается процесс вулканизации?

6. Какие существуют виды изнашивания резин?

7. Охарактеризуйте свойства пластмасс. Назовите область их применения.

8. Охарактеризуйте структуру неорганических стекол.

9. Способы повышения механических свойств стекол.

10. Охарактеризуйте структуру древесины.

11. Влияние влажности на свойства древесины.

12. Применение древесных материалов в процессе эксплуатации машинно – тракторного парка.

3. Утверждения

Определите верны или не верны следующие утверждения

(написать: верно или неверно)

1. Покрытия из неорганических материалов наносят на поверхности с целью защиты поверхности металлов от коррозии, снижения коэффициента трения, повышения жаро- и износостойкости.

2. Эпоксидные композиции используют для защиты сталей и цветных сплавов в автотракторной технике

3. Покрытия из резиновых материалов используют для защиты стальных изделий от коррозии и абразивного изнашивания.

4. Характерной особенностью пластмасс является то, что в зависимости от используемых для их производства компонентов, соотношения этих компонентов и технологического режима можно получать материалы с ярко выраженными свойствами.

5. На интенсивность протекания процесса старения пластмассовых деталей: свет, теплота, влага и кислород, не оказывают особого влияния.

6. К наиболее характерным достоинствам клеевых соединений относятся: устойчивость к старению, хорошая температурная стойкость и механическая прочность.

7. Эпоксидная смола и отвердитель токсичны, поэтому обращение с клеем требует соблюдения мер предосторожности.

8. Нанесение лакокрасочных материалов не требует обязательной подготовки окрашиваемой поверхности.

9. В результате применения шин новых типов, современных высококачественных резин и тканей удалось повысить важные эксплуатационные качества автомобилей: проходимость, грузоподъемность, топливную экономичность, скорость и безопасность движения.

10. Высоким качеством отличается эпоксидный клей, применяемый для склеивания металла, пластмасс, стекла и других твердых материалов в разных сочетаниях.

4.Тест

(необходимо найти единственно правильный ответ)

1. Листовой материал, изготовленный из растительных волокон и целлюлозы. Применяют как электроизоляционный, прокладочный и уплотнительный материал.

а) фибра;

б) бумага;

в) картон;

г) слюда.

2. Материал, применяемый для изготовления шайб, прокладок и втулок. Разновидность бумажного материала, пропитанного раствором хлористого цинка. Отличается высокой прочностью. Масло и бензостоек.

а) фибра;

б) бумага;

в) картон;

г) слюда.

3.Пленочный пластик, покрытый слоем перхлорвинилового клея. Его выпускают различных размеров и цветов.

а) слюда;

б) изоляционная прорезиненная лента;

в) липкая изоляционная лента.4.Листовой пористый материал, изготовленный из волокон шерсти. Воздушные поры в нем составляют не менее 75 % объема. Он обладает высокими теплоизоляционными, звукоизолирующими, а также амортизирующими свойствами. Используют для набивки сальниковых уплотнений им изготовления прокладок.

а) минеральная вата;

б)паронит;

в) войлок.

5. Материал, предназначенный для герметизации неподвижных соединений, деталей и сборочных единиц (работающих в водяных, пароводяных, кислотно-щелочных и масляно-бензиновых средах.

а) уплотняющая жидкая прокладка ГИПК- 244;

б) уплотняющая замазка У-20А;

в) герметик Эластосил 137-53.

6. Продукт переработки металлургических или топочных шлаков, служит для изоляции поверхностей с низкими и высокими температурами нагрева.

а)дермантин;

б) минеральная вата;

в)паронит;

г) войлок.

7. Материал, предназначенный для создания различных неразъемных соединений требуемой прочности.

а) клеи;

б)автобим;

в) герметик.

8. Название клея, представляющего собой продукт полимеризации винил – цетата. Обладает хорошими пленкообразующими свойствами. Растворим во многих растворителях. Основное применение — склеивание бумаги, ткани, кожи, керамики, дерева.

а) казеиновый;

б) ПВА;

в) синтетический.

9. Листовой материал из асбеста, каучука и наполнителей. Применяют для уплотнения водяных и паровых магистралей, а также для уплотнения трубопроводов и арматуры для нефтепродуктов: бензина, керосина, масла.

а) войлок;

б)дермантин;

в)паронит.

10. Материал, представляющий собой тугоплавкий слоистый минерал. Обладает высокими электроизоляционными свойствами и применяется как диэлектрик в конденсаторах, электрогенераторах, стартерах.

а) прессшпан;

б) фибра;

в) слюда;

г) бумага.

Тема « Горючесмазочные материалы

и эксплуатационные жидкости »

1. Основные термины и понятия

1. Что возникает при работе прогретого карбюраторного двигателя на полной нагрузке, при небольшом числе оборотов коленчатого вала, когда скорость распространения фронта пламени достигает 1500-2000 метров в секунду?

2. Название числа, которым оценивают детонационную стойкость бензина.

3. Название компонента, добавляемого в бензин, с целью повышения октанового числа.

4. Недопустимая примесь в бензине, при замерзании образует кристаллы.

5. Минимальная температура, при которой увеличение скорости протекающих в топливе термических реакций приводит к интенсивному саморазогреванию смеси и пламенному горению при отсутствии постороннего источника воспламенения.

6. Вещества, образующие нерастворимые липкие, вязкие осадки темного цвета. Отлагаются на стенках топливных баков, топливопроводов, камере сгорания и при высоких температурах коксуются и превращаются в нагар.

7. Топливо, самый массовый продукт применяемый при эксплуатации машинно – тракторного парка. Обладает лучшей топливной экономичностью, лучшей физической и химической стабильностью.

8.Физико – химическое свойство дизельного топлива, характеризующее его подвижность, величину внутреннего трения.

9. Название температуры дизельного топлива, при котором оно загустевает настолько, что уровень его остается неподвижным в течение одной минуты при наклоне стандартной пробирки с топливом на 45 градусов.

10. Горючесмазочные материалы, применяемые для уменьшения потерь энергии на трение и для снижения износа трущихся деталей.

11. Показатель качества пластичных смазок, характеризует консистенцию (густоту) смазки по глубине погружения в нее конуса стандартных размеров и массы.

Ответы

а) Октановое.

б) Вода.

в) Смолы.

г) Вязкость.

д) Масла.

е) Детонация.

ж) Присадка.

з)Самовоспламеняемость.

и) Дизельное.

к) Застывание.

л)Пенетрация.

2. Контрольные вопросы

1. От чего происходит изменение свойств масел при работе?

2. Перечислите следствия изменения свойств масел в процессе эксплуатации.

3. Объясните влияния растворимых и нерастворимых примесей на эксплуатационные качества масел.

4. Как изменяются следующие критерии масла в процессе эксплуатации: цвет, вязкость, содержание механических примесей, воды.

5. Как можно определить содержание в масле нерастворимых примесей по масляному пятну:

6. Раскройте способ определения пригодности масла по меткам на конце маслоуказателя.

7. Раскройте метод обнаружения воды в масле.

8. Почему нельзя допускать эксплуатацию автомобиля на бензине не соответствующей марки?

9. Назовите и охарактеризуйте основные способы определения наличие примесей в бензине.

10. Охарактеризуйте технические жидкости.

11. Марки, назначение и способы эксплуатации охлаждающих жидкостей.

13. Охарактеризуйте современные незамерзающие жидкости.

14. Марки, назначение и способы эксплуатации тормозных жидкостей.

15. Марки, назначение и эксплуатация амортизационных жидкостей.

16. Марки, назначение и эксплуатация пусковых жидкостей.

17. Электролит для кислотных аккумуляторных батарей, техника безопасности при работе с кислотой.

3.Утверждения

Определите верны или не верны следующие утверждения

(написать: верно или неверно)

1. От карбюраторных качеств бензина (фракционный состав, давление насыщенных паров, детонационная стойкость) зависит безотказность работы двигателя.

2. Чем ниже октановое число, тем выше детонационная стойкость бензина.

3. Автомобильный карбюраторный двигатель может развивать необходимую мощность, иметь нормальный износ деталей и быть экономичным при работе только на бензине соответствующего качества.

4. С учетом климатических условий эксплуатации бензины выпускают двух сортов. Летние (с 1 апреля по 1 октября во всех районах России кроме северных и северо-восточных) и зимние (с 1 октября по 1 апреля).

5. Капля дизельного топлива не оставляет пятна (испаряется бесследно).

6. Минимальная температура воздуха должна быть на 10-15 градусов выше температуры застывания эксплуатируемого дизельного топлива.

7. Дизельное топливо достаточно трудно отличить от бензина.

8. Качество смазочных масел снижается из-за попадания в них воды, бензиновых фракций, механических примесей, продуктов износа.

9. По вязкости масла подразделяют на три класса: летние, зимние, всесезонные.

10. При определении возможности дальнейшей эксплуатации масла служат критерии: цвет, вязкость, содержание механических примесей и воды.

4.Тест

1.Эксплуатационные качества масла зависят от…

а) его качества;

б) содержания различных примесей;

в) физико – химических свойств.

2. Что препятствует перемещению одной детали по поверхности другой?

а) трение;

б) шероховатость;

в) коррозия.

3. Масляная пленка образуется благодаря наличию в масле…

а) присадок;

б) поверхностно – активных полимерных молекул;

в) бензина.

4. Что может повысить вязкость масел?

а) температура;

б) присадки;

в) трение.

5. От чего зависит величина потерь энергии на трение?

а) от силы трения;

б) от характера трения;

в) от вида трения.

6. Какой ГСМ, после бензина, относится к самым массовым продуктам?

а) дизельное топливо;

б) масла;

в) топливо для автомобилей с газобаллонными установками.

7. Какое число характеризует самовоспламеняемость дизельного топлива?

а) октановое;

б) цетановое;

в) кислотное.

8. На сколько % расход топлива у дизельных двигателей ниже, чем у карбюраторных?

а) 5%;

б) 15%;

в) 30%;

г) 50%.

9.Укажите величину цетанового числа у дизельных топлив, согласно техническим условиям?

а) 50;

б) 10;

в) 45;

г) 35.

10. Какая механическая примесь наиболее опасна для дизельного топлива?

а) песок;

б) глинозем;

в) механические частицы.

11. Укажите растворимые примеси бензина, приводящие к интенсивному износу деталей двигателя. Могут находиться в бензине в результате некачественной очистки.

а) водорастворимые минеральные кислоты и щелочи;

б) неактивные сернистые соединения;

в) вода.

12. Какие примеси в бензине приводит к засорению топливных фильтров, жиклеров, топливопроводов. Нарушают работу двигателя, увеличивает износ цилиндров и поршневых колец.

а) смолы в бензине;

б) присадки;

в) механические примеси в бензине.

13. Примеси в бензине, опасные для цветных металлов. Приводят к ускоренному износу шатунных подшипников коленчатого вала из цветных металлов (кроме алюминия). Допускаются нб 3 мг @ см3.

а) активная сера;

б) органические (нерастворимые) кислоты;

в) смолистые осадки.

14. Присутствие какой примеси, при температуре, ниже О С опасно в бензине. Образуются кристаллы, которые могут преградить доступ топлива в цилиндры двигателя. Способствует осмолению бензина, вызывает коррозию топливных баков и резервуаров.

а) вода;

б) неактивные сернистые соединения;

в) активная сера.

15.Сложные химические продукты, получаемые в результате сложных химических реакций (специальные вещества). Добавляют в сотых, тысячных долях с целью улучшить определенные свойства горюче — смазочного материала. Могут терять эффективность, отфильтровываться, выпадать в осадок.

а) масла;

б) присадки;

в) примеси.

16. Образуют нерастворимые, липкие, вязкие осадки темного цвета, которые отлагаются на стенках топливных баков, топливопроводов, камере сгорания. На стержнях и тарелках впускных клапанов.

а) смолисто – асфальтовые вещества;

б) сернистые соединения;

в) глинозем.

17. Какая из предложенных марок ГСМ расшифровывается как трансмиссионное масло с противозадирными присадками многофункционального действия, 9-ый класс вязкости.

а) АИ-92

б) ДЗп-15/-25

в) М-8-В

г) ТМ-5-9.

18. Какая из предложенных марок ГСМ является автомобильным бензином, октановое число которого определено по исследовательскому методу не менее 92.

а) ДЗп-15/-25

б) ТМ-5-9

в) М-8-В

г) АИ-92.

19. Укажите, какие из представленных жидкостей не являются эксплуатационными?

а) дизельное топливо;

б) охлаждающая жидкость;

в) тормозная жидкость;

г) вода.

20. Жидкостями для заполнения гидравлических систем являются…?

а) пусковые;

б) амортизационные;

в) электролит;

г) тормозные.

Ответы

«Основные свойства металлов и сплавов»

Основные термины и понятия.

1 б; 2 г; 3 е; 4 к; 5 ж; 6 в; 7 д; 8 а; 9 з; 10 и.

Утверждения

1 н; 2 д; 3 д; 4 н; 5 д; 6 д; 7 н; 8 д; 9 д; 10 н.

Тест

1 в; 2 а; 3 а; 4 б; 5 г; 6 г; 7 в; 8 а; 9 б; 10 а; 11 б; 12 а; 13 д; 14 б; 15 в; 16 а; 17 в; 18 б; 19 в.

«Черные металлы и сплавы»

Основные термины и понятия.

1 б; 2 г; 3 е; 4 и; 5 а; 6 з; 7 д; 8 ж; 9 к; 10 в.

Утверждения.

1 д; 2 н; 3 д; 4 д; 5 д; 6 н; 7 д; 8 д; 9 д; 10 д.

Тест

1 а; 2 в; 3 а; 4 в; 5 б; 6 б; 7 а; 8 в; 9 б; 10 г.

«Цветные металлы и сплавы»

Основные термины и понятия.

1 в; 2 з; 3 а; 4 д; 5 д; 6 е; 7 б; 8 и; 9 ж.

Утверждения

1 д; 2 д; 3 д; 4 д; 5 д; 6 н; 7 н; 8 д; 9 д; 10 н.

Тест

1 б; 2 в; 3 а; 4 г; 5 б; 6 а; 7 б; 8 в; 9 г; 10 б; 11 а; 12 в; 13 а; 14 б; 15 г.

«Классификация металлов и сплавов»

Основные термины и понятия

1 д; 2 г; 3 а; 4 и; 5 е; 6 в; 7 ж; 8 б; 9 з.

Утверждения

1 д; 2 д; 3 н; 4 д; 5 н; 6 д; 7 д; 8 д; 9 д; 10 д.

Тест

1 б; 2 в; 3 г; 4 а; 5 б; 6 б; 7 г; 8 а; 9 в; 10 б; 11 г; 12 а; 13 в.

«Неметаллические материалы»

Основные термины и понятия

1 д; 2 з; 3 а; 4 б; 5 и; 6 г; 7 к; 8 в; 9 е; 10 ж.

Утверждения

1 д; 2 д; 3 д; 4 д; 5 н; 6 н; 7 д; 8 н; 9 д; 10 д.

Тест

1 б; 2 а; 3 в; 4 в; 5 а; 6 б; 7 а; 8 б; 9 в; 10 в.

«Горючесмазочные материалы и эксплуатационные жидкости»

Основные термины и определения

1 е; 2 а; 3 ж; 4 б; 5 з; 6 в; 7 и; 8 г; 9 к; 10 д; 11 л.

Утверждения

1 д; 2 н; 3 д; 4 д; 5 н; 6 д; 7 н; 8 д; 9 д; 10 д.

Тест

1 в; 2 а; 3 б; 4 б; 5 б; 6 а; 7 б; 8 в; 9 в; 10 б; 11 а; 12 в; 13 б; 14 а; 15 б; 16 а; 17 г; 18 г; 19 а; 20 б.

Список использованной литературы.

1.Адаскин, А.М. Материаловедение (металлообработка) [Текст]: учеб.пособие для НПО /А.М. Адаскин, В.М. Зуев. – М: Академия, 2010. – 288 с.

2.Заплатин, В.Н. Основы материаловедения [Текст]: учеб.пособие для НПО / В.Н. Заплатин, Ю.И. Сапожников, А.В. Дубов и др. – М.: Академия, 2009. – 250 с.

3. Чумаченко, Ю.Т. Материаловедение для автомехаников [Текст]: учеб.пособие для НПО / Ю.Т. Чумаченко, Г.В. Чумаченко, А.И. Герасименко. – Ростов н/Д: изд-во «Феникс», 2008. – 480 с.

4.Справочное пособие по материаловедению [Текст]: учеб.пособие для нач. проф. образования / В.Н. Заплатин, Ю.И. Сапожников, А.В. Дубов. – — 3-е изд., стер. — М.: Академия, 2009. – 224 с.

5. Колесник П.А. Материаловедение на автомобильном транспорте (Текст): учебник для студентов высших учебных заведений Кланица В.С. – 4-е изд., стер. – М.: Академия, 2010. – 318 с.

6. Покровский, Б.С. Общий курс слесарного дела [Текст]: учебное пособие для системы профтехобразования / Б.С. Покровский, Н. А. Евстигнеев – М.: Академия, 2009. – 80 с.

7. Покровский, Б.С. Основы слесарного дела: Рабочая тетрадь. [Текст]: учебное пособие для НПО – М.: Академия, 2010. – 112 с.

8. Вишневецкий, Ю.Т. Материаловедение для автослесарей [Текст]: Учебник.- М.: Издательско-торговая корпорация «Дашков и Кє», 2007.-412с.

9. Соколова Е.Н. Материаловедение (Металлообработка) рабочая тетрадь [Текст]: учеб.пособие для НПО/ Е.Н.Соколова.-3-е изд., стер. – М.: Издательский центр «Академия», 2009.-96с.

10. Соколова Е.Н. Материаловедение (Металлообработка) рабочая тетрадь [Текст]: учеб.пособие для НПО/ Е.Н.Соколова.-4-е изд., перераб. – М.: Издательский центр «Академия», 2012.-96с.

11. Организация производства технического обслуживания и текущего ремонта автомобилей [Текст]: учеб.пособие для студ. Учреждений СПО/ [В.М. Виноградов, И.В. Бухтеева, В.Н. Редин, А.А. Соколов]. – М.: Издательский центр «Академия», 2009.-256с.

12. Виноградов, В.М. Технология сборки кузовов и агрегатов автомобилей и тракторов [Текст]: учеб.пособие для студ. Учреждений СПО/ В.М. Виноградов. – М.: Издательский центр «Академия», 2009.-208с

13. Кириченко, Н.Б. Автомобильные эксплуатационные материалы [Текст]: учеб.пособие для студ. Учреждений СПО/ Н.Б. Кириченко. – 2-е изд., стер.- М.: Издательский центр «Академия», 2008.-208с

14. Ананьев, С.И. Эксплуатационные материалы для автомобилей и тракторов [Текст]: учеб.пособие/ С.И. Ананьев, В.Г. Безносов, В.В. Беднарский, — Ростов н/Д: Феникс, 2008._ 384с.

15. Васильева, Л.С. Черчение (металлообработка): Практикум [Текст]: учеб.пособие для НПО/ Л.С. Васильева. – 3-е изд., испр. — М.: Издательский центр «Академия», 2010.-160с

Интернет-ресурсы:

1.Механические системы электропромышленности [Электронный ресурс] / mse-online.ru — Режим доступа: http:/mse-online.ru.

2.Черчение. Машиностроение [Электронный ресурс]

gulyaev Металловедение PDF

You’re Reading a Free Preview

Pages 19 to 42 are not shown in this preview.

You’re Reading a Free Preview

Pages 52 to 105 are not shown in this preview.

You’re Reading a Free Preview

Pages 118 to 123 are not shown in this preview.

You’re Reading a Free Preview

Pages 133 to 146 are not shown in this preview.

You’re Reading a Free Preview

Pages 160 to 161 are not shown in this preview.

You’re Reading a Free Preview

You’re Reading a Free Preview

Pages 176 to 192 are not shown in this preview.

You’re Reading a Free Preview

Pages 197 to 201 are not shown in this preview.

You’re Reading a Free Preview

Pages 206 to 218 are not shown in this preview.

You’re Reading a Free Preview

You’re Reading a Free Preview

Pages 245 to 253 are not shown in this preview.

You’re Reading a Free Preview

Pages 257 to 265 are not shown in this preview.

You’re Reading a Free Preview

Pages 269 to 271 are not shown in this preview.

Pages 291 to 364 are not shown in this preview.

You’re Reading a Free Preview

Page 375 is not shown in this preview.

You’re Reading a Free Preview

Page 386 is not shown in this preview.

You’re Reading a Free Preview

Pages 397 to 401 are not shown in this preview.

You’re Reading a Free Preview

Pages 412 to 432 are not shown in this preview.

You’re Reading a Free Preview

Pages 445 to 450 are not shown in this preview.

You’re Reading a Free Preview

Pages 457 to 461 are not shown in this preview.

You’re Reading a Free Preview

Pages 465 to 479 are not shown in this preview.

Пластичность, вязкость, хрупкость — Энциклопедия по машиностроению XXL

Н. Н. Давиденков [5] и другие ученые считают пластичность, вязкость, хрупкость не свойствами металлов, а их состояниями. В зависимости от условий металл может быть пластичным, вязким или хрупким. Пластичному или вязкому состоянию противопоставляется хрупкое подчеркивается, что хрупкость должна рассматриваться как состояние тела, а отнюдь не как имманентное свойство материала. [c.12]Пластичность, вязкость, хрупкость 25 [c.25]

Пластичность, вязкость, хрупкость [c.25]

Характер и интенсивность изнашивания поверхностей трения деталей машин, работающих в условиях схватывания первого рода, при различных условиях трения различные и зависят в основном от физических, химических и механических свойств поверхностных слоев металла (вязкости, пластичности, прочности, хрупкости, окисления), скорости и характера относительного перемещения трущихся поверхностей (равномерно-вращательного, возвратно-посту-пательного, микроперемещения), величины нагрузки, характера приложения нагрузки (статической, динамической, вибрационной) и т. п.

В соответствии с указанными условиями работы металла элементов котла к металлу предъявляются следующие основные требования высокие механические характеристики — прочность, пластичность, вязкость, твердость стабильность структуры и механических характеристик при работе с высокими нагрузками и высокой температурой в течение длительного времени высокая сопротивляемость воздействию агрессивных сред возможность выполнения без особого усложнения технологических операций, необходимых при изготовлении и ремонте элементов котла. Этим требованиям удовлетворяют углеродистые и легированные стали. Для изготовления котлов широко применяют углеродистую сталь. Содержание углерода в этой стали допускается не более 0,3 % в целях обеспечения достаточной пластичности и вязкости, а также во избежание ухудшения качества сварных соединений. Содержание серы и фосфора должно быть не более 0,045 % в целях предотвращения хрупкости стали и ухудшения ее технологических качеств. Углеродистая сталь может длительно и надежно работать при температурах до 500 °С. При большей температуре

При температурах 300—700 , как следует из диаграмм пластичности, латуни Л-59, Л-62 и Л-68 пмеют зону хрупкости. В районе указанных температур сплавы имеют низкие величины удлинения и сужения площади, а также ударной вязкости. Хрупкость латуни Л-59 и Л-62 проявляется и при высоких температурах (выше 850°). Как указывает А. А. Бочвар [53], причина хрупкости латуней при низких температурах еще неясна. При температурах выше 850° латуни хотя и имеют однофазную структуру, состоящую из -фазы, однако в области таких температур пластичность латуней понижается вследствие роста зерна и ослабления межкристаллитных связей. [c.225]

Основными механическими свойствами металлов являются прочность, упругость, твердость, пластичность, ударная вязкость, хрупкость, выносливость, ползучесть и др. [c.3]

Главный недостаток чугуна — это хрупкость и очень малая вязкость и пластичность. Поэтому при работе чугунных деталей даже незначительная ударная нагрузка или деформация приводят к трещинам и поломкам. Но с появлением высокопрочного чугуна, обработанного магнием, дело изменилось к лучшему. Этот чугун обладает некоторой пластичностью, вязкостью и менее хрупок. По своим прочностным свойствам он приближается к стали. [c.15]

Что же касается таких свойств собственно металлопокрытий, как хрупкость, пластичность, вязкость и в связи с этим сопротивление их растяжению, сжатию, срезу, изгибу и кручению, то они не проявляются непосредственно и поглощаются указанными ранее тремя главнейшими служебными характеристиками прочностью сцепления, износостойкостью и усталостной прочностью. Так, хрупкость покрытия вследствие облегченного скалывания и выкрашивания микронеровностей будет способствовать изнашиванию. [c.332]

В результате деформации при температуре ниже порога рекристаллизации (см. ниже) изменяются механические и физикохимические свойства металлов твердость, прочность и хрупкость увеличиваются, а пластичность, вязкость коррозионная стойкость и электропроводность уменьшаются. Это изменение свойств, связанное с деформацией в холодном состоянии, называют наклепом. Состояние наклепа термодинамически неустойчиво. [c.242]

К механическим свойствам металлов и сплавов относятся прочность, пластичность, упругость, твердость, вязкость, хрупкость, износостойкость. [c.52]

Ход кривых температура отпуска — свойства показывают типичное изменение свойств стали при изменении температуры отпуска прочность с повышением температуры отпуска снижается, а пластичность и вязкость повышаются. Минимум ударной вязкости соответствует отпуску при 250″ С, когда в этой стали проявляется отпуск а хрупкость I рода. [c.388]

Мо, дефицитный элемент (в конструкционных сталях 0,2—0,6%), повышает прочность и твердость стали, незначительно снижает пластичность и вязкость, уменьшает отпускную хрупкость. В инструментальных (быстрорежущих) сталях Мо повышает красностойкость. Наиболее ценным свойством Мо является жаропрочность стали. [c.158]

Склонность к отпускной хрупкости — при нагреве в интервале 350—750 °С в ферритной составляющей стали протекают процессы, связанные с 475 °С хрупкостью (350—500°С) и выделением а-фазы (500—750 °С), снижающие ударную вязкость и пластичность. [c.536]

В закаленной стали при отпуске благодаря развитию диффузионных процессов постепенно устраняются искажения кристаллической решетки, рассасываются дислокации и снимаются внутренние напряжения, вследствие чего устраняется хрупкость, снижается прочность, повышаются пластичность и вязкость. Полное развитие эти процессы получают при 600 —650 °С. [c.36]

Зонная очистка нелегированного хрома и хрома с добавками РЗМ приводит к уменьшению содержания примесей и шлаковых включений, содержащих оксиды РЗМ прочность, твердость, температура перехода к хрупкости понижаются, пластичность и ударная вязкость увеличиваются (табл. 44). [c.118]

При выборе материалов необходимо также знать и учитывать их химический состав и механические свойства (вязкость, пластичность, хрупкость и твердость). [c.241]

При развитии поисковых работ целесообразно оценивать склонность к хрупкости или пластичности промышленных сплавов с учетом противоречия между а,, и вязкостью разрушения, в [c.7]

Вследствие увеличения количества дислокаций, вакансий и других дефектов кристаллической решетки и их взаимодействия между собой сопротивление пластической деформации по мере ее развития возрастает, материал упрочняется (наклеп или деформационное упрочнение). Деформационное упрочнение характеризуется увеличением предела упругости, предела текучести, предела прочности, твердости, снижением пластичности (уменьшается относительное удлинение, относительное сужение) и повышением хрупкости (ударная вязкость уменьшается). [c.29]

Кремнистый феррит имеет крупнозернистое строение хорошо сопротивляется коррозии и обладает особыми электротехническими свойствами повышает твердость и предел пропорциональности сильно повышает коэффициент упрочнения практически не повышает, а при большем содержании понижает сопротивление вязкому разрушению понижает пластичность особенно заметно с 2% кремния повышает критическую температуру хрупкости, а при содержании его в количестве >1% резко падает ударная вязкость при комнатной температуре [c.22]

Структурные превращения при отпуске закалённой стали вызывают изменение всех механических и физических свойств. По мере повышения температуры отпуска постепенно падает твёрдость и прочность и повышается пластичность и вязкость. Наибольшие отклонения от однозначной зависимости от температуры обнаруживает кривая ударной вязкости. Для ряда марок стали в определённых температурных зонах наблюдаются провалы на кривой вязкости (явление отпускной хрупкости). При отпуске следует подобрать такие условия, которые обеспечили бы оптимальное сочетание свойств, диктуемое условиями работы деталей. [c.327]

Зоны хрупкости, соответствующие минимумам на диаграммах в координатах, ударная вязкость, определяют температуры, при которых данный металл обладает низкой пластичностью. [c.289]

Термообработкой стали достигается повышение её прочности (а, a а ), пластичности и вязкости (о, (I, а ), предела усталости (а тД износоустойчивости, улучшение обрабатываемости резанием и обрабатываемости при холодной деформации, уничтожение внутренних напряжений, уничтожение хрупкости и изменение физических свойств. [c.477]

В некоторых случаях при отпускной хрупкости ( белый излом в ковком чугуне) наблюдается низкая ударная вязкость из-за малой межкристаллитной прочности, в то время как пластичность металла остается на нормальном уровне. В этом случае отмеченная связь между б и нарушается. [c.122]

Отжиг предназначен для снятия внутренних напряжений, понижения твердости, улучшения обрабатываемости на металлорежущих станках, повышения механических свойств материала отливок путем получения мелкозернистой структуры, понижения ликвационной неоднородности, устранения хрупкости, повышения пластичности и вязкости. [c.397]

В 2.11 было пояснено, что пластичность и хрупкость являются альтернирующими свойствами материала. Поскольку чем выше пластичность, тем выше и вязкость, последнюю иногда также противопоставляют хрупкости. [c.152]

Склонность сталей типа Х25Т к 475 °-ной хрупкости обусловливает необходимость избегать характерных температур при производстве толстого листа и при эксплуатации сталей в узлах и аппаратах, работающих в соответствуюпдах условиях. Следует иметь в виду, что 475 °-ная хрупкость высокохромистых сталей обратима и их нагрев до 780-800 °С с последующим быстрым охлаждением в воде восстанавливает запас пластичности и ударную вязкость. Хрупкость же, связанная с крупнозернистой структурой стали, повторной термообработкой не устраняется. [c.21]

Для улучшения обрабатываемости резанием в сталях прежде всего увеличивают содержание серы, а также дополнительно вводят селен, свинец, кальций, теллур. Сернистые стали повышенной обрабатываемости резанием АП, А12, А20, АЗО, А35, А40Г содержат 0,08—0,30% серы, 0,05—0,15% фосфора. Одновременно в них увеличивается содержание марганца (0,70—1,55%), чтобы получить сульфид марганца вместо сульфида железа и предупредить появление красноломкости при горячей обработке давлением. Повышенное содержание фосфора увеличивает хрупкость феррита, способствуя легкому отделению и дроблению стружки. При прокатке стали повышенной обрабатываемости резанием включения сульфида марганца раскатываются в ленточки и волокна, и поэтому прокат получается неоднородным по механическим свойствам. В поперечном направлении по отношению к направлению прокатки понижена пластичность, вязкость, уменьшено сопротивление усталости. Кроме того, автоматные сернистые стали сопротивляются коррозии хуже обычных углеродистых сталей. [c.355]

Размер частицы Dp либо известен в результате анализа проб масла, либо может быть вычислен. Разрушающий потенциал загрязняющих веществ, имеющихся в системе, зависит не только от размера частиц и от свойств материала частиц (твердость, ударная вязкость, хрупкость и т.д.), но и от среднего диаметра подшипника и от вероятности попадания этих частиц в зону контакта. Кроме того, в расчетах значений т с используют коэффициенты R] и R2, которые характеризуют загрязненность системы. С помощью коэффициента R оценивают количество частиц загрязнений в опоре, с помощью коэффициента R2 — опасность частиц загрязнений для подшипников. Значения коэффициента R зависят от условий применения подшипника, включая конструкцию и условия монтажа, и от способа1смазывания (циркуляционное смазывание маслом, масляная ванна, смазывание пластичным смазочным материалом), которые оказывают влияние на расположение частиц. Для определения коэффициента R2 следует определить или оценить максимальные размеры и вид загрязняющих частиц (сталь, цветные металлы и сплавы, песок и т.д.). [c.352]

Вследствие этих явлений в процессе деформации в холодном состоянии механические и физико-химические свойства металла непрерывно изменяются твердость, прочность, и хрупкость его непрерывно увеличивается, а пластичность, вязкость, коррозионная стойкость и электропроводность уменьшаются. Это изменение свойств, связанное с деформацией в холодном состоянии, называют наклепом, а металл с деформированной в процессе обработки давлением микроструктурой называют на-клепанным. С увеличением степени деформации наклеп (упрочнение) возрастает. Явление наклепа используется для повышения прочности машиностроительных деталей, работающих при переменных нагрузках путем применения так называемого дробеструйного наклепа, при этоа глубина наклепанного слоя не превышает 1 мм, твердость его значительно увеличивается. Например, твердость углеродистой стали увеличивается после наклепа примерно на 40%. Этим способом в машиностроении увеличивают срок службы деталей, например зубчатых колес, пружин и др. [c.261]

Появление и распространение циклически работающих токарных автоматов потребовало решения задачи отвода стружки (получения легко удаляющейся дробленой стружки), в связи с чем появились стали, названные автоматными. Эти стали, которых по ГОСТу до середины 70-х годов было четыре марки (углеродистые А12, А20, АЗО, А40Г) отличаются повышенным массовым содержанием серы и фосфора (см. табл. 6). Сера находится в стали в составе соединения MnS. При прокатке включения Мп8, имеющие повышенную хрупкость, вытягиваются вдоль ее направления, что при точении способствует образованию стружки скалывания, сходящей разобщающимися короткими завитками в несколько элементов при поперечном к направлению прокатки положении плоскости резания (см. рис. 173). Фосфор, растворенный в зернах феррита, снижает их вязкость и пластичность, повышает хрупкость, чем способствует перерезанию их резцом, получению высокого качества обработанной поверхности и предотвращает появление наростов (см. рис. 177). Детали из серофосфористых сталей будут иметь пониженные прочностные характеристики, особенно в поперечном направлении также пониженной является усталостная прочность и коррозионная стойкость этих сталей, поэтому их применяют для изготовления деталей, не подвергающихся большим нагрузкам и с учетом направления рабочих напряжений при эксплуатации деталей. Эти стали используют для изготовления шпилек, винтов, болтов, гаек, втулок. [c.116]

В нормализованных и отожженных углеродистых сталях в качестве упрочняющей составляющей служит перлит. В малоуглеродистых сталях с 0,011—0,225%-ным содержанием С перлит непосредственно не влияет на предел текучести, но увеличивает напряжение текучести и степень деформационного упрочнения, а также уменьшает равномерное удлинение, общую пластичность и разрушающее напряжение [33]. В сталях с более высоким содержанием углерода предел текучести также увеличивается с увеличением содержания перлита, а в полностью перлитных структурах предел текучести является функцией расстояния между пластинками перлита [30, 34]. Охрупчивающее влияние больших количеств перлита показано на рис. 13. Увеличение содержания перлита, т. е. процентного содержания углерода, приводит к повышению переходной температуры хрупкости и уменьшению ударной вязкости выше переходной температуры. [c.83]

Результаты исследований И. А. Одинга и его сотрудников были подтверждены работами [76—78]. В них исследовалось влияние предварительного циклического деформирования на прочность и пластичность технического железа и сталей Ст. Зкп и 38ХА методом осциллографирования на копре ПСВО-1000. Образцы имели цилиндрическую форму диаметром 11 мм с нормальным надрезом (радиус 1 мм, глубина 2 мм). Циклическое нагружение выполнялось на растяжение— сжатие с частотой 20 000 Гц при амплитудах напряжений от 0,91 до 1,26 0-1. Критическая температура хрупкости определялась по величине ударной вязкости а =4 кгс-м/см . Наиболее чувствительной к усталости оказалась малоуглеродистая ст-аль кипящей плавки, критическая температура хрупкости которой под влиянием усталости повысилась на 60°С (с —10 до -]-50°С). Критическая температура хрупкости отожженного технического железа и стали 38ХА улучшенной повысилась на 30°С. При этом для исследованных сталей были установлены некоторые закономерности влияния усталости на температурную зависимость ударной вязкости. [c.50]

Упруго-пластическая деформация поверхностного слоя в процессе механической обработки вызывает изменение структурночувствительных физико-механических и химических свойств в металле поверхностного слоя по сравнению с исходным его состоянием. В деформированном поверхностном слое возрастают все характеристики сопротивления деформированию пределы упругости, текучести, прочности, усталости. Изменяются характеристики прочности при длительном статическом и циклическом нагружении в условиях высоких температур. Снижаются характеристики пластичности относительное удлинение и сужение, повышается хрупкость (уменьшается ударная вязкость), твердость, внутреннее трение, уменьшается плотность. Металл в результате пластической деформации упрочняется. [c.50]

В связи с тем, что как в состав сталей, так и в состав чугуна, кроме железа и углерода (и неизбежных примесей — Si, S, Р), могут входить и другие, специально добавленные, легирующие элементы, число всевозможных сталей и чугунов с различным химическим составом и различными свойствами огромно. Стали с содержанием легирующих элементов в количестве 3—5%, 5—10% и> 10% называются соответственно низко-, средне- и высоколегированными. Влияние важнейших легирующих элементов таково N1 повышает пластичность и вязкость, уменьшает склонность к росту зерна и к отпускной хрупкости (хрупкость после отпуска), при большом процентном содержании создает свойство пемагнитности Мп увеличивает прокали-ваемость, т. е. снижает критическую скорость закалки, что позволяет применять мягкие режимы закалки, в меньшей степени вызывающие начальные напряжения увеличивает износостойкость Сг упрочняег сталь, после цементации позволяет получать высокую твердость как недостаток отметим повышение отпускной хрупкости W увеличивает твердость, уменьшает склонность к росту зерна Мо повышает прочность, пластичность, а следовательно и вязкость, создает высокое сопротивление ползучести, уменьшает склонность к отпускной хрупкости [c.319]

Для новых материалов определяются следующие характеристики механических свойств в пределах температур, для которых рекомендуется этот материал временное сопротивление разрыву (предел прочности), предел текучести, относительное удлинение, относительное сужение, относительное равномерное сужение, ползучесть, длительная прочность, циклическая прочность (для циклически нагруженных элементов), критическая температура хрупкости (по данным испытаний образцов типа IV по ГОСТ 6996—66 и ГОСТ 9454—60), сдвиг критической температуры хрупкости в результате старения и циклической усталости, длительная пластичность. Номенклатура и объемы определения указанных характеристик устанавливаются для каждого материала в зависимости от рекомендуемых температур и условий его эксплуатации. Механические свойства, определяемые первыми четырьмя из иеречясленных характеристик (ов, рабочую температуру. Ударная вязкость должна быть исследована в интервале от критической температуры хрупкости материала до температуры, указанной выше. [c.24]

В связи с этим оценка склонности реакторных сталей к хрупкому разрушению по результатам испытаний стандартных образцов на ударную вязкость принималась необходимой, но недостаточной для предотвращения опасности хрупкого разрушения. В конце 50-х-начале 60-х годов в СССР, США и Англии были проведены испыгания крупногабаритных образцов толщиной от 50 до 250 мм и шириной от 200 до 1200 мм [2, 7, 14, 16]. Эти образцы имели острые надрезы типа дефектов и трещин, сварные швы часть образцов подвергалась предварительному деформационному старению. Для испытаний таких образцов были использованы уникальные установки с предельными усилиями от 1500 до 8000 тс (15-80 МН), По результатам проведенных испьпаний была определена область критических состояний, характеризуемых резким уменьшением прочности и пластичности реакторных сталей как для стадаи возникновения, так и для стадии развития хрупких трещин. В последнем случае при температурах ниже критических разрушающие напряжения оказывались весьма низкими (0,05-0,15 от предела текучести). При наличии высоких остаточных напряжений от сварки разрушения крупногабаритных образцов с дефектами также происходили при низких номинальных напряжениях от нагрузки. Этими опрасчета прочности атомных реакторов [5] по критическим температурам хрупкости и разрушающим напряжениям кр хрупких состояниях с введением запасов [ДГ] и кр соответственно, а также важность проведения термической обработки для снятия остаточных напряжений. [c.39]

Операция отпуска состоит в нагреве закаленных деталей до определенной температуры и последующего охлаждения. Основное назначенпе отпуска — снижение хрупкости путем устранения внутренних напряжений, возникающих при закалке, а также повышение вязкости и пластичности стали. [c.235]

Состав электросталеплавильного цеха ЧерМК — Студопедия.Нет