- Свойства и применение эпоксидных смол

- Что такое эпоксидная смола и как она используется

- Что такое эпоксидная смола и как с ней работать? | Art Smola

- Как использовать эпоксидный клей

- Свойства

- Разновидности и их характеристики

- Технология склеивания

- Как развести эпоксидную смолу

- Меры предосторожности

- Полезные советы по хранению и применению

- Основной компонент средства

- Состав клеящего вещества

- Разновидности клея

- Возможности применения эпоксидного клея в быту

- Обзор распространенных марок

- Подготовка двухкомпонентного клея к использованию

- Как пользоваться эпоксидным клеем

- Эпоксидка что это — Дневник строителя Pilonstroy.ru

- Преимущества эпоксидных смол

- Свойства и характеристики

- Виды смол

- Получение и производство

- Популярные марки

- Область применения

- Комбинирование эпоксидки с иными материалами

- Отвердители для эпоксидки

- Стандарты качества эпоксидки

- Техника безопасности

- Эпоксидка что это

- Модификация

- Получение

- Применение

- Интересные факты об эпоксидных смолах

- Эпоксидный клей: свойства, разновидности, особенности использования

- Состав эпоксидного клея

- Свойства и сфера применения эпоксидных клеев

- Плюсы и минусы эпоксидного клея

- Двухкомпонентный и однокомпонентный клей

- Двухкомпонентная смесь

- Разновидности клея на основе эпоксидки

- Расход клея и время его отверждения

- Универсальный или специализированный клей

- Инструкция по использованию эпоксидного клея

- Полезные советы по хранению и удалению клея

- Меры предосторожности

- что такое бесцветная эпоксидка для заливки дерева? Двухкомпонентная безусадочная смола с отвердителем и другие варианты

- Что такое эпоксидная смола и как она используется в строительстве?

- Узнайте больше об эпоксидной смоле и ее свойствах

- Использование эпоксидной смолы в строительстве

- Что такое эпоксидная смола?

- Для чего используется эпоксидная смола в строительстве?

- Эпоксидные клеи и структурные клеи

- Наружные покрытия и герметики

- Эпоксидные покрытия для полов

- Столешницы и покрытия из смолы

- Краски на водной основе

- Изучите родственные строительные материалы:

- Дополнительная информация

- Для чего используется эпоксидная смола?

- Что такое эпоксидный пол? Прочтите наше полное руководство

- Что такое эпоксидный клей?

- Что такое эпоксидная смола из

Свойства и применение эпоксидных смол

Эпоксидная смола — это химическое соединение, которое после добавления отвердителя превращается в очень прочный полимер (подробнее о химии смол).

Свойства эпоксидной смолы зависят от марки смолы, отвердителя, условий отверждения и т.д. Здесь мы приводим основные свойства эпоксидных смол, характерные для большинства из них:

— Высокая прочность. Именно это свойство обеспечивает стабильный спрос на эпоксидные смолы в течение многих лет. Прочность застывшей смеси на растяжение и на сжатие сопоставима с прочностью типовых марок тяжелого бетона (варьирует в пределах 40-90 МПа).

— Отличные клеящие свойства: эпоксидные смолы обладают прекрасными адгезивными свойствами, что в сочетании с прочностью делает их превосходным клеем.

— Хорошие водозащитные свойства: отверждённая эпоксидная смола практически водонепроницаема.

— Устойчивость к большому ряду агрессивных химических веществ (подробнее здесь).

— Небольшая масса готовых изделий (см.ниже).

Основные области применения:

— Изготовление композитных соединений (стеклопластик, углепластик). Стеклоткань и углеткань, пропитанная эпоксидной смолой, обладает очень высокой прочностью при небольшом весе. Это делает композиты незаменимыми соединениями, применяемыми в судостроении, авиастроении, ракетоостроении и автомобилестроении.

— Наливные (полимерные) полы, ставшие очень востребованными в последнее время.

— Дизайнерская мебель.

— Электроизоляция. Эпоксидная смола — диэлектрик и способна выдерживать серьёзные электрические нагрузки.

— Гидроизоляция. Это свойство ценится как в судостроении, где смола интенсивно применяется, так и для создания водозащитных покрытий при постройке, например, бассейнов.

— Декоративно-прикладное искусство: из эпоксидных смол изготавливают броши, кулоны, кольца, серьги и другие украшения.

— Ремонтные работы (смола в сочетании со стеклотканью поможет отремонтировать кузов автомобиля или катер, а со стеклолентой — течь в трубе). Всем с детства знаком эпоксидный клей, которым можно починить самые безнадёжные поломки.

Всем с детства знаком эпоксидный клей, которым можно починить самые безнадёжные поломки.

— Диорамы, модели, поделки. Незаменима в стендовом моделизме.

— Изготовление прочных пропиток и покрытий для древесины и других материалов.

Работа с эпоксидными смолами несложная (куда проще чем, к примеру, с металлом) и требует лишь небольшой практики (здесь подробнее о том, как работать с эпоксидной смолой). Благодаря этой простоте и широкому спектру применения можно быть уверенным, что в ближайшем будущем количество сфер применения смол и композитов будет только увеличиваться.

Назад в справочник

В раздел «Эпоксидные смолы»

В раздел «Руководства»

Что такое эпоксидная смола и как она используется

Определение, свойства и инструкция по использованию эпоксидной смолы

Эпоксидная смола является искусственно созданным соединением с широким набором полезных качеств. Однако в чистом виде она не применяется. Ее свойства проявляются в связи с контактом с отвердителем и в результате процесса полимеризации.

Одной из основных характеристик данного материала, является ее прочность и устойчивость к воздействию химически активных веществ. Она не вступает в реакцию и утрачивает своих качеств в результате контакта с кислотными, щелочными соединениями, а также с галогенами.

Структура эпоксидной смолы включает два компонента, соприкосновение которых и обуславливает полимеризацию. Это вещество и является отвердителем. Процесс полимеризации является необратимым. После него получившееся вещество невозможно растворить либо расплавить.

От чего зависит скорость затвердения

Потребительские свойства и устойчивость эпоксидки к разного рода воздействиям определяется объемом отвердителя. Его недостаток или избыток влечет уменьшения прочностных качеств, способности противостоять температурным колебаниям, действию влаги и так далее.

Оптимальным соотношением смола и отвердителя, являются пропорции 1 к 2 или в равных частях. Если требуется ускорение высыхания эпоксидной смолы, но то нужно добавлять больше отвердителя, так как это не даст желаемого результата. Необходимо нагреть состав до температуры в 100 градусов. Это ускорит затвердение в несколько раз.

Необходимо нагреть состав до температуры в 100 градусов. Это ускорит затвердение в несколько раз.

Более того, на рынке доступные готовые смеси, включающие подобные ускорители затвердения.

В чем преимущества эпоксидки

- способность выдерживать контакт с химически активными веществами без потери своих свойств;

- незначительный объем усадки;

- износ не наступает даже при интенсивных воздействиях и длительной эксплуатации материала;

- ее свойства уникальны. Процесс затвердения начинается при температуре от – 100 градусов до + 2000 градусов.

Виды такой смолы

Можно выделить два основных типа эпоксидной смолы. Их классификация основана на температурных значениях, при которых происходит отвердение массы:

- холодного отвердения. Такой материал удобен для домашнего использования и отлично подходит для всех ситуаций, когда возможности работать с более высокими температурами, нет;

- горячего.

Данный вид смолы широко применяется в промышленности.

Данный вид смолы широко применяется в промышленности.

Для чего используется смола

Эпоксидный материал используется весьма широко. Ведь эпоксидная смола характеристики позволяет применять его в самых различных условиях. В качестве примера, можно привести следующие сферы применения смолы:

- она отлично подходит для проклейки стеклотканей. Эпоксидная смола температура может достигать больших значений. Поэтому материал применяется в автомобилестроении, авиационной промышленности, электротехнической отрасли. Поэтому, стеклоткань для эпоксидной смолы является идеальным материалом;

- эпоксидная смола пропорции должны быть соблюдены в указанном выше объеме. В этом случае, материал отлично подходит в качестве влагоизоляции;

- эпоксидный отвердитель создает такие свойства, которые делают смолу идеальным вариантом для обработки покрытий с высоким уровнем химической устойчивости. Эпоксидная смола характеристики позволяет серьезно увеличить степень прочности сооружений;

- стеклоткань для эпоксидной смолы дает возможность производить различные изделия из стеклопластика;

- эпоксидная смола температура позволяет широко применять материал в различных бытовых целях, для изготовления дизайнерских проектов.

Как наносить смолу

Эпоксидная смола характеристики обуславливает необходимость соблюдения ряда правил при работе к ней. В первую очередь, необходимо обработать поверхность, удалив в нее загрязнений и органические объекты. Если поверхность глянцевая, то ее следует отшлифовать. Только затем можно приступать к нанесению смолы. При этом каждый последующий слой нужно наносить на неостывший предыдущий слой.

Как приготовить данный материал

Процесс приготовления смеси следует начинать с ее нагревания. Эпоксидная смола температура должна повыситься, что уменьшит вязкость материала. В раствор необходимо добавить пластификатор, который позволит компонентам смешаться.

Эпоксидный отвердитель лучше добавлять, заливая небольшой струйкой. При этом массу следует размешивать. В противном случае, отвердение не будет равномерным.

Сколько времени смола остается пригодной для работы

Полученная масса сохраняет свои пригодные для работы качества в течение разного времени. Это зависит от типа смола, объема использованного отвердителя и температуры замешивания раствора.

Это зависит от типа смола, объема использованного отвердителя и температуры замешивания раствора.

Если все сделано правильно, то работать с эпоксидной смолой можно в пределах одного часа.

Меры предосторожности

При выполнении работ с данным материалом, обязательно требуется соблюдать меры безопасности. необходимо выполнять работу, используя респиратор и очки для защиты глаз.

В целях защиты кожи, нужно одевать одежду с длинными рукавами и перчатки.

Что такое эпоксидная смола и как с ней работать? | Art Smola

Содержание статьиВы часто видите красивые изделия из эпоксидной смолы и думаете, что с этим материалом могут работать только профессионалы? В этой статье мы покажем вам, что работа с эпоксидной смолой – это не так уж и сложно, – достаточно лишь следовать некоторым правилам и запастись терпением 🙂

Что такое эпоксидная смола?

Но, избегая непонятные для начинающих мастеров химические термины, можно сказать, что эпоксидная смола – это продукт, состоящих из двух жидких компонентов А и В (где “А” – смола, а “В” – отвердитель), смешивание которых (в определённых пропорциях) запускает процесс отвердевания с выбросом тепла.

Эпоксидная смола для бижутерииВ результате чего залитая в силиконовые формы, опалубки или поверх заготовок жидкая смола превращается в твёрдые как прочный пластик украшения, картины, подносы, подставки и даже столешницы.

Эпоксидная смола поистине многофункциональна, и область её применения ограничена лишь воображением творца. Но из главных направлений можно выделить следующие (причём для каждой задумки нужна определённая смола с определёнными свойствами).

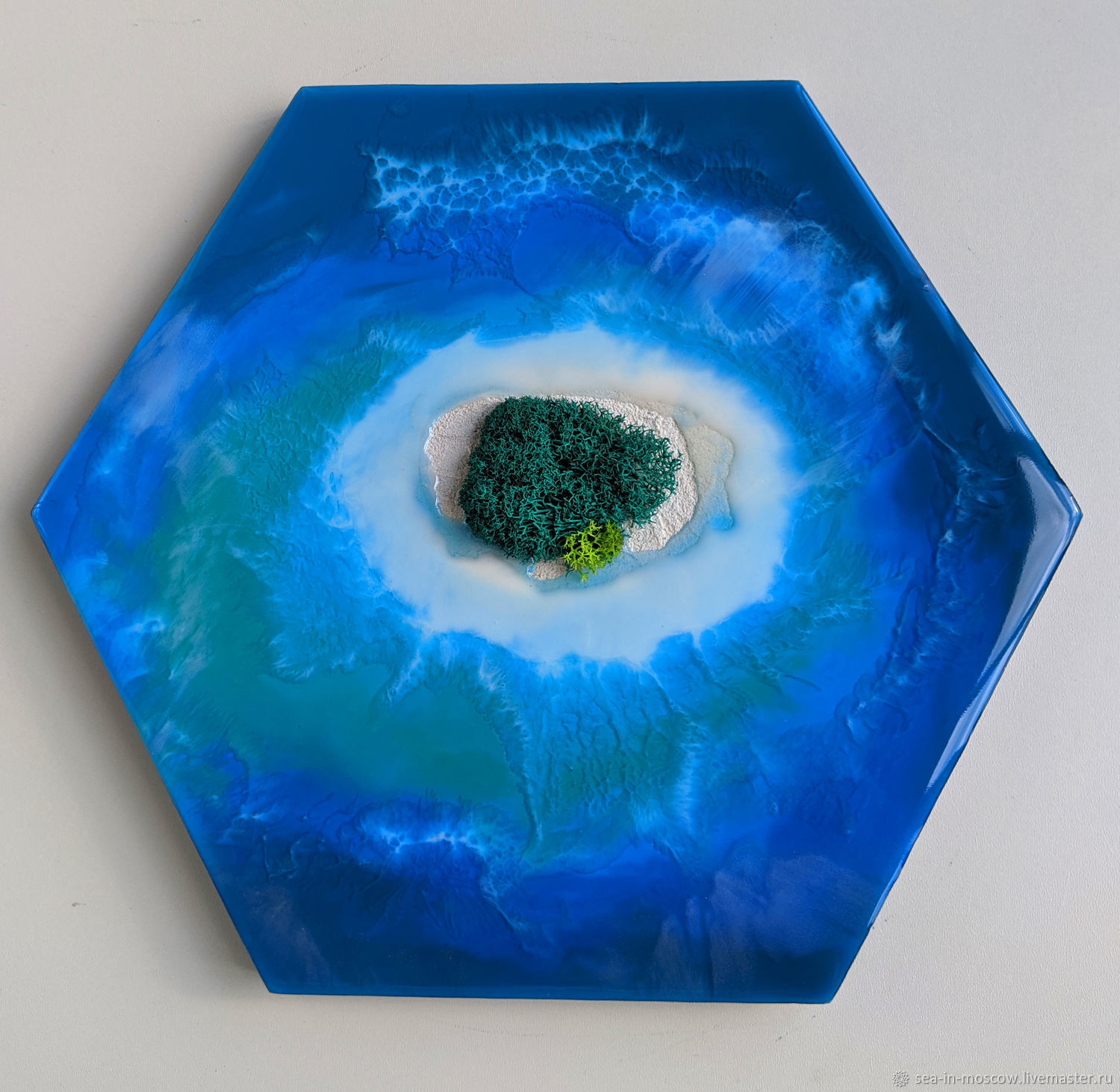

Resin Art- Картина из эпоксидной смолы автора @tata_resinart

- Менажницы с рисунком из эпоксидной смолы от автора @sea_waves_decor

Resin Art (резинарт) – общее название для всех творений из эпоксидной смолы, но чаще всего под этим термином подразумеваются картины, панно, подносы, подставки, сервировочные доски, посуда и другие изделия, в процессе создания которых смола окрашивается в несколько цветов и выливается в широкую силиконовую форму или на основу-заготовку (арт-борд), может украшаться различным декором.

Для данного направления в основном требуется смола средней густоты или самая густая, например:

БижутерияЮвелирные украшения – название говорит само за себя, хоть и в данном случае не обрабатываются драгоценные камни и металлы, а создаётся их имитация или вовсе сотворяется нечто новое, не существующее в природе, что можно носить в качестве аксессуара: кольца, подвески, браслеты, серьги и тд. Все они создаются путём заливки эпоксидной смолы в силиконовые формы или самодельные опалубки с добавлением декора.

Для их создания необходима жидкая смола, чтобы минимизировать количество пузырей воздуха в заливке:

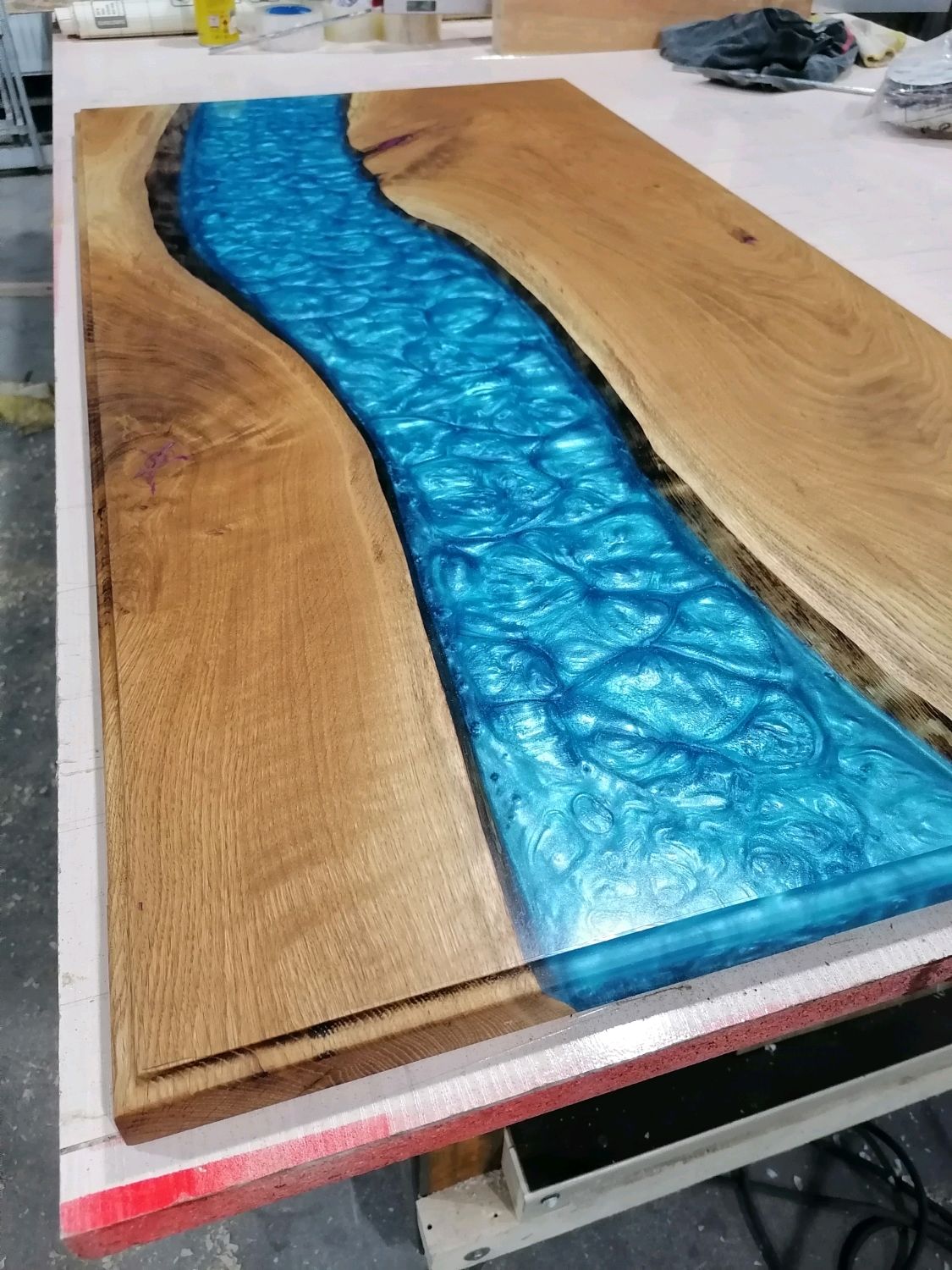

- Стол из эпоксидной смолы и дерева

- Стол из эпоксидной смолы и дерева

Столы и мебель – тоже вполне понятное направление, но часто для реализации таких крупных проектов требуется много материала и опыта.

В данном случае не обойтись без жидкой смолы для крупных заливок:

Заливка поверхностей и ремонт- Покрытие лодок эпоксидной смолой

- Пол из эпоксидной смолы

Покрытие поверхностей – очень широкое течение, диапазон которого варьируется от создания прочного прозрачного слоя на фотографиях и готовых картинах до ремонта лодок, мебели и даже заливки полов, смола – это ещё и хороший клей-лак.

Для данных целей рекомендуем смолу для создания финишного слоя или термоустойчивого слоя с отличной защитой от царапин

Есть и множество других уникальных техник работы со смолой, но определить их в конкретное направление довольно сложно или вовсе невозможно, – как мы уже сказали, всё зависит от воображения автора.

Вредна ли смола?После отвердевания смола совершенно безвредна для контакта с кожей человека: вы спокойно можете носить украшения, сделанные из смолы, трогать их. Подробнее об этом вы можете прочитать в статье о безопасности нашей смолы: Насколько опасна эпоксидная смола?

Подробнее об этом вы можете прочитать в статье о безопасности нашей смолы: Насколько опасна эпоксидная смола?

Однако более деликатно дело обстоит с едой: сертификат на безопасный контакт с пищевыми (только холодными) продуктами имеют лишь некоторые смолы (к примеру, наша смола Art Pro 2.0):

Но в жидком виде смола токсична: для людей, животных и окружающей среды в целом. Работа с эпоксидной смолой при смешивании и катализе (процесс отвердевания с выбросом тепла) должна происходить в хорошо проветриваемом/вентилируемом помещении и строго в средствах индивидуальной защиты: в маске-респираторе, очках, перчатках и тд, особенно если у человека есть склонность к аллергии на “химию”. Процесс работы со смолой по вредности можно сравнить с лакокрасочными работами.

Мы предлагаем следующий ассортимент средств защиты:

В каких условиях можно работать с эпоксидной смолой?Работа со смолой должна проводиться в отлично вентилируемом/проветриваемом помещении с (важно!) низкой влажностью при температуре не ниже 20 и не выше 25-27 °C. Смола очень боится влаги, поэтому её не должно быть и в формах/заготовках, в противном случае на поверхности изделия после отвердевания могут появиться мутные разводы и другие дефекты. Поэтому также не рекомендуется работать со смолой во время и после дождя или вблизи водоёмов.

Смола очень боится влаги, поэтому её не должно быть и в формах/заготовках, в противном случае на поверхности изделия после отвердевания могут появиться мутные разводы и другие дефекты. Поэтому также не рекомендуется работать со смолой во время и после дождя или вблизи водоёмов.

Если вы живёте в регионе с повышенной влажностью, то рекомендуем использовать нашу эпоксидную смолу Art Pro 2.0, имеющую хорошую защиту от влажности.

Как работать с эпоксидной смолой?Подготовка1. Работа со смолой начинается с подготовки рабочего места: его необходимо застелить защитной плёнкой/полиэтиленом/силиконовым ковриком (от них хорошо отлипает смола после отвердевания), в крайнем случае – бумагой/газетой, ведь в процессе вы точно накапаете материалом на любимый стол.

2. Для смешивания смолы потребуются некоторые аксессуары: тара, в которой вы будете смешивать смолу (2-3 пластиковых стаканчика или пара силиконовых), а также палочки для размешивания и салфетки, чтобы можно было быстро вытереть пролитый продукт. Смола смешивается только по весу (в граммах), поэтому электронные весы тоже будут очень кстати.

Смола смешивается только по весу (в граммах), поэтому электронные весы тоже будут очень кстати.

3. Не забывайте про средства защиты! Все те же маска-респиратор, перчатки и тд.

4. Также подготовьте основу (арт-борд, холст, силиконовую форму и тд), куда или на что вы будете выливать смолу. Чтобы окрасить смолу, потребуются жидкие красители или порошковые пигменты, – ни в коем случае не берите красители на водной основе, пользуйтесь специальными красителями для смолы. В качестве декора можно взять глиттер (блёстки), стеклянную крошку, кристаллы, сухие цветы, бусины, морские раковины и тд (всё зависит от вашей задумки).

Основная часть работы со смолойВ первом разделе мы упомянули, что эпоксидная смола – это двухкомпонентный продукт, состоящий из баночки со смолой (А) и баночки с отвердителем (В), которые смешиваются в определённых пропорциях. Эти пропорции не универсальны, и у каждой смолы – свои.

1. Для примера мы возьмём нашу эпоксидную смолу многофункциональную «Trasparente» с пропорциями к смешиванию 100:60 (все дальнейшие значения вроде 0,6 и 1,6 будут актуальны только для этой смолы). Для непосвящённых людей данная формулировка может показаться очень сложной, но всё довольно просто! Это означает, что компонент «А» относится к компоненту «В» как 100 частей и 60 частей: на каждые 1 гр компонента А приходится 0,6 гр компонента В. Из этого отношения можно вывести такую формулу: количество «А» умножить на 0,6 = количество «В». К примеру:

Для непосвящённых людей данная формулировка может показаться очень сложной, но всё довольно просто! Это означает, что компонент «А» относится к компоненту «В» как 100 частей и 60 частей: на каждые 1 гр компонента А приходится 0,6 гр компонента В. Из этого отношения можно вывести такую формулу: количество «А» умножить на 0,6 = количество «В». К примеру:

50 гр «А» х 0,6 = 30 гр «В», итого – 80 гр смеси компонентов.

Нужно определённое количество общей смеси? Тогда пользуйтесь такой формулой: общее кол-во = кол-во А умножить на 1,6. К примеру, нам нужно 50 гр общей смеси:

50 гр = кол-во А х 1,6

кол-во А = 50/1,6 = 31,25 (можно округлить до 32 гр)

Но это только количество компонента А, нам нужен ещё и компонент В, а формулу по его поиску мы уже знаем:

Кол-во В = 32 гр (А) х 0,6 = 19,2 (округляем до 19)

Итого: 32 гр «А» + «19» гр = 51 гр

К сожалению, не всегда получается получить ровно грамм в грамм именно то количество общей смеси, что мы задумали. Вы можете округлять получающиеся результаты по компонентам в пределах только одного грамма, поскольку слишком большая погрешность (на 2 и более гр) может сильно повлиять на отверждение смолы.

Вы можете округлять получающиеся результаты по компонентам в пределах только одного грамма, поскольку слишком большая погрешность (на 2 и более гр) может сильно повлиять на отверждение смолы.

Но если математика даётся вам с трудом или вам не хочется тратить время на бесконечные расчёты, вы можете воспользоваться нашим калькулятором расхода смолы: Калькулятор.

2. После того, как вы отмерили по весам количество каждого компонента (в чистых тарах!), самое время их смешать: влейте «В» в тару с «А» (если позволяет объём) или влейте оба компонента в новую чистую тару (обязательно слейте весь материал, соскребая его со стенок и дна тар) и начните интенсивно мешать по и против часовой стрелке, также соскребая материал со дна и стенок тары. Мешайте в течение 3-5 минут тщательно, но аккуратно, избегая резких всплесков, – так в массу будет попадать меньше пузырей воздуха.

Мы крайне не рекомендуем смешивать (а точнее, оставлять в одной таре на долгое время) большое количество смолы за раз, иначе смола начнёт сильно нагреваться, «вскипит» и сразу застынет (весьма некрасиво). Если вам необходим большой объём, то после смешивания обязательно разлейте смесь на более мелкие объёмы.

Если вам необходим большой объём, то после смешивания обязательно разлейте смесь на более мелкие объёмы.

3. После смешивания компонентов в смесь можно добавить жидкий краситель или пигмент. Если в вашей работе подразумевается несколько цветов, то сначала разлейте смесь по другим тарам, чтобы в каждую можно было добавить определённый цвет. Добавляйте не более 5 % красителя от общего кол-ва смолы (а лучше и вовсе по чуть-чуть, сразу размешивая и оценивая качество окрашивания), красители и пигменты бывают довольно концентрированными. Хорошо размешивайте краситель в смоле, поскольку его неразмешанные «сгустки» могут также повлиять на отверждение смолы.

На этом же этапе вы можете добавить в смолу блёстки и другой мелкий декор.

4. После проделанных действий мы наконец можем смело вылить смолу в силиконовую форму или на поверхность заготовки. И те и другие должны быть чистыми и полностью сухими. Всплывающие пузыри воздуха можно аккуратно убрать тонкой палочкой или использовать пламя ручной газовой горелки (строго на расстоянии 10-15 см, не задерживаясь на одном месте и не задевая сами заготовки/силиконовые формы). Оставляйте залитые заготовки в сухом, тёплом и тёмном месте (не лишним будет прикрыть их от пыли так, чтобы защитный материал не касался смолы) на время, которое обычно прописывается в инструкции, идущей вместе со смолой (обычно это 24-36 ч).

Оставляйте залитые заготовки в сухом, тёплом и тёмном месте (не лишним будет прикрыть их от пыли так, чтобы защитный материал не касался смолы) на время, которое обычно прописывается в инструкции, идущей вместе со смолой (обычно это 24-36 ч).

Если полученный результат вас не устраивает, изделие можно «подкорректировать». К примеру, если на картину из смолы упал мелкий ворс или пылинки во время отвердевания, поверхность можно покрыть дополнительным прозрачным слоем: смешиваете небольшое количество смолы и выливаете на поверхность, отправляя затвердевать по уже описанным правилам.

Для создания финишного слоя вы можете использовать смолу для заливок или продукт для создания термоустойчивого слоя с отличной защитой от царапин:

Другой вид коррекции – шлифовка и полировка. Данный вид обработки изделий не так прост и требует специального оборудования или, хотя бы, инструментов.![]() Так, грубые погрешности можно шлифовать специальным шлифовальным станком или машиной или обычной наждачной бумагой вручную (переходя с крупной зернистости на более мелкую, чтобы поверхность получилась более гладкой). Для более кропотливого шлифования используются небольшие машинки – граверы.

Так, грубые погрешности можно шлифовать специальным шлифовальным станком или машиной или обычной наждачной бумагой вручную (переходя с крупной зернистости на более мелкую, чтобы поверхность получилась более гладкой). Для более кропотливого шлифования используются небольшие машинки – граверы.

- Шлифовка столешницы из эпоксидной смолы

- Ручная шлифовка изделия из эпоксидной смолы

Для шлифовки изделий мы можем предложить шлифовальные листы разной зернистости:

Однако после шлифовки изделие теряет глянец, который можно восполнить полировкой или лаком. Полируют изделия обычно с помощью специального средства – полироли, которую растирают по поверхности изделия тряпочками/губками для полировки или полировальным кругом. Но если вы решили вместо этого покрыть лаком – выбирайте хороший, нежелтеющий. Лак можно также заменить смолой, однако только в том случае, если есть возможность покрытия поверхности с помощью литья, ведь если наносить смолу кистью, она может лечь неравномерно.

Лак можно также заменить смолой, однако только в том случае, если есть возможность покрытия поверхности с помощью литья, ведь если наносить смолу кистью, она может лечь неравномерно.

- Полировка столешницы из эпоксидной смолы

- Полировка небольших изделий из эпоксидной смолы

К очень большому сожалению, да. Некоторые некачественные смолы могут пожелтеть уже спустя месяц после создания украшения, поэтому используйте только проверенные профессиональные эпоксидные смолы с хорошей защитой от пожелтения. К примеру, наши 🙂

Мы даём гарантию на то, что изделия из нашей смолы не будут желтеть в течение 4-5 лет, а если хранить их в дали от солнечного и уф-света, то этот срок может увеличиться до 10 лет!

- Пользуйтесь средствами индивидуальной защиты при работе со смолой: маска-респиратор, очки, перчатки и тд.

- Смешивайте эпоксидную смолу строго по пропорциям, используя точные весы.

Мешайте в течение 3-5 минут, соскребая материал со стенок и дна тары. Работайте в хорошо проветриваемом/вентилируемом помещении с низкой влажностью при температуре не ниже 20 и не выше 25-27 °C.

Мешайте в течение 3-5 минут, соскребая материал со стенок и дна тары. Работайте в хорошо проветриваемом/вентилируемом помещении с низкой влажностью при температуре не ниже 20 и не выше 25-27 °C.

- При заливке эпоксидной смолы в формы или на заготовки, избегайте влажных поверхностей, не добавляйте в смолу красители на водной основе.

- Пузырьки воздуха, попавшие в смолу при смешивании, можно удалить с поверхности заливки с помощью маленькой палочки вручную или применяя пламя газовой горелки (строго по правилам).

Команда Арт Смолы всегда готова ответить на все интересующие вас вопросы в комментариях 🙂

Как использовать эпоксидный клей

Область примененияВещества с эпоксидным ингридиентом в составе используются в строительстве, промышленных производствах, в бытовых целях.

Эпоксидная смесь выступает клеем для соединения блочных конструкций из железобетона, тяжелых металлических деталей при строительстве зданий. Веществом заполняют сколы в блочных панелях.

Веществом заполняют сколы в блочных панелях.

Благодаря свойствам двухкомпонентного клея его применяют в авиационном деле. Он используется при изготовлении фотоэлектрических элементов, клеем заполняют стыки при сборке воздушного судна. Смесь используется при работе с внешними деталями и с внутренней обшивкой летательного аппарата, в результате чего достигается хорошая теплоизоляция.

В судостроении тоже пользуются эпоксидным клеем. С его помощью происходит монтаж узлов в креплениях, сборка судов, металлических составляющих, склеивается строительный пластик. Еще одна область применения — обработка лодочных корпусов и армированных корпусов яхт. Деталь может эксплуатироваться во влажной среде или под водой.

В машиностроении состав применяется при выполнении кузовных работ, обшивке деталей автомашины. Клей используют там, где нужна высокая прочность соединения.

Состав используют не только в промышленных, но и в бытовых условиях. Он понадобится при ремонте обуви, а также при проведении сантехнических работ (для герметизации бытовых труб). Пользуйтесь эпоксидным клеем в процессе текущего ремонта для монтажа осыпавшейся плитки, для фиксации оторвавшихся деталей мебели и для устранения неисправностей бытовых приборов.

Пользуйтесь эпоксидным клеем в процессе текущего ремонта для монтажа осыпавшейся плитки, для фиксации оторвавшихся деталей мебели и для устранения неисправностей бытовых приборов.

Свойства

В состав клеящего вещества входят термореактивные элементы синтетического происхождения. Некоторые ингредиенты состава — эпоксидная смола, растворители и жидкости, которые позволяют застывать.

Эпоксидный компонент обладает массой преимуществ перед другими соединительными материалами. Склеенная деталь выдерживает механическую нагрузку, падение и удары. У эпоксидный смолы минимальный процент усадки, хорошая влагонепроницаемость, высокая степень устойчивости к механическому износу.

Компонент очень быстро застывает, температура отвержения колеблется в пределах -10…+21°С. В составе клея используют горячие компоненты для застывания, которые способны выдерживать высокие температуры и воздействие различных химических соединений. Смешивание смолы и отвердителей горячего типа приводит к тому, что молекулярная сетка вещества сжимается, компонент принимает менее пористую структуру.

Среди пластификаторов популярен эфир фосфорной кислоты. Существуют другие аналоги, которые способны увеличивать степень надежности соединения. Внедрение этих ингредиентов сводит к минимуму вероятность разложения клея, возникновения трещин и усадки.

В составе эпоксидной смеси присутствуют жидкости: ацетон, этанол и др. Они ускоряют процессы отвердения. Количество растворителя не должно быть большим, потому что излишки сложно удаляются, если они запачкали площадь вокруг склеенного места. Приемлемый вариант — 5% от общей массы.

Среди отвердителей и наполнителей встречаются: аморфный углерод, оксид цинка, никель или алюминий (в порошке), стекловолокно. В процентном соотношении в составе клеевой массы наполнитель занимает до 80%.

Среди недостатков эпоксидного клея ограниченный список материалов, которые можно соединить. Клей не взаимодействует с силиконом, тефлоновыми поверхностями и некоторыми видами полиэтилена. Клей очень быстро застывает, что осложняет работу с устранением погрешностей. Застывшее вещество сложно свести с поверхности, поэтому при нанесении необходимо действовать аккуратно.

Застывшее вещество сложно свести с поверхности, поэтому при нанесении необходимо действовать аккуратно.

Разновидности и их характеристики

Классифицируют вещество по компонентам в составе, по густоте смеси и типу застывания. По первому признаку вещества разделяют на однокомпонентные и двухкомпонентные.

Однокомпонентный раствор прозрачен, имеет в составе природный растворитель со смолой или смолу в жидком виде. В продаже встречается расфасованный в тюбики клей. Он не требует подготовительных процедур перед использованием.

Однокомпонентное вещество применяют для соединения труб и мелких деталей. Для затвердения многим однокомпонентным составам не нужен нагрев, а другие застывают лишь после тепловой обработки.

Второй вид — двухкомпонентные составы. Клей представляет собой комплект из двух банок. В первой емкости находится смола в пастообразном виде, а во второй упаковке — отвердитель. Он может быть жидким или порошкообразным. Компоненты нужно соединить и перемешать при помощи шпателя, который прилагается к набору. Смесь используется в течение нескольких минут после приготовления, потому что в дальнейшем она теряет свои качества.

Смесь используется в течение нескольких минут после приготовления, потому что в дальнейшем она теряет свои качества.

Соединение выдерживает большой вес. Двухкомпонентный клей для плитки — популярный продукт, который надежно фиксирует тяжелую настенную керамическую плитку или керамогранит.

По консистенции клей можно разделить на 2 вида: жидкий и густой.

Жидкий состав имеет вид геля, который выдавливают из тюбика. Его удобно наносить на поверхность, экономится время для замеса раствора.

Густая масса похожа на пластилин, она фасуется в цилиндрическую упаковку. Перед применением отрезают часть массы ножом и смачивают ее водой. Получившийся состав наносят на поверхность, которую будут склеивать.

Свойства стыка зависят от используемого отвердителя. Клей, в составе которого имеется жидкая эпоксидная смола, пластификаторы, затвердевает без нагревания. Это происходит на протяжении 72 часов при температуре +20°С. Для сокращения времени необходимо создать иной температурный режим.

Модифицированные составы клея затвердевают при температуре около +120°С, смесь используют для соединения как металлических, так и неметаллических деталей. Составы имеют вязкость, стойкость к воздействию нефтепродуктов, масел и растворителей органического происхождения.

Наиболее стойкими являются клеи горячего затвердения, они отличаются высокой температурой приготовления и застывания (до +300°С).

Технология склеивания

Процесс подразделяется на этапы — подготовка поверхности к склеиванию, разведение клеевого состава и процедура соединения.

Перед тем как пользоваться эпоксидным клеем, следует провести подготовительные работы. Необходимо очистить поверхности, которые предназначены для соединения. Процедуру проводят заранее, т. к. в процессе работы разведенный клеевой состав может быстро застыть.

Следующий шаг — зачистка склеиваемой площади при помощи наждачной бумаги. Поверхность следует обезжирить и просушить. На производстве это действие осуществляют при помощи дроби, звуковых волн или крупнозернистых волокон. Детали, которые будут склеиваться, подвергаются химической обработке в ванне с кислотой.

Детали, которые будут склеиваться, подвергаются химической обработке в ванне с кислотой.

Эпоксидный состав наносят на обе поверхности и прижимают, так достигается высокая адгезия. Детали фиксируют в этом положении на 10 минут. Склеиваемый предмет оставляют под нагрузкой. Когда соединение застынет, изделием можно пользоваться. Сохнет эпоксидный клей от нескольких минут до 3 дней.

Как развести эпоксидную смолу

Следует извлечь содержимое из тюбика и поместить в емкость, в которой будет выполняться замес. Соединяют смолу с отвердителем в такой пропорции, чтобы на 1 долю последнего вещества приходилось 10 частей смолы. Допускается другая дозировка, в этом случае эпоксидный клеящий состав имеет пропорции, в которых смолы добавляют в 5 раз больше, чем отвердителя.

Чтобы” правильно смешивать ингредиенты, можно воспользоваться мерным стаканчиком. После соединения смолы и отвердителя необходимо размешать клей до однородного состояния.

Меры предосторожности

Во время выполнения работы с клеевым составом важно соблюдать правила безопасности. Вещество создает токсичные испарения, поэтому используют средство защиты дыхательных путей, имеющее угольный фильтр. Клеить эпоксидным клеем стыки следует на открытой территории или в проветриваемом (хорошо вентилируемом) помещении.

Перед тем как приступать к замесу состава, надевают резиновые перчатки. Особое внимание средствам защиты кожных покровов должны уделять люди, страдающие аллергией. Запрещено использование столовой посуды для смешивания компонентов клея.

Полезные советы по хранению и применению

Работа с эпоксидной смолой должна проходить после ознакомления с инструкцией на упаковке. При попадании клея на кожу следует тщательно промыть этот участок водой с мылом. Запрещено применять состав для склеивания трещин в емкостях, которые используют для хранения и употребления пищевых продуктов.

Если клей сложно извлечь из упаковки, его следует нагреть удобным способом (положить на отопительный прибор или опустить тюбик в таз с теплой водой). Продлить срок годности эпоксидного состава можно таким способом: создать вакуум в емкости и положить коробку в холодное место.

Продлить срок годности эпоксидного состава можно таким способом: создать вакуум в емкости и положить коробку в холодное место.

Одним из самых популярных и универсальных связующих материалов по праву считается эпоксидный клей. Кроме того, что он надежно соединяет поверхности практически любых материалов, вещество обладает выравнивающими и электроизоляционными свойствами.

Прочность сцепки обусловлена способностью средства глубоко проникать по крошечным трещинкам в склеиваемые поверхности.

Если добавить к качествам продукта устойчивость к любым растворяющим химическим составам, получается почти идеальный адгезирующий продукт.

Основной компонент средства

Своими уникальными качествами, благодаря которым состав многие годы остается востребованным во многих областях, клей обладает из-за эпоксидной смолы. Главный компонент средства впервые был получен в процессе синтеза в 1936 году во Франции. Первый клей на основе олигомера был выпущен в 1940 году и пользовался популярностью у потребителя.

Первый клей на основе олигомера был выпущен в 1940 году и пользовался популярностью у потребителя.

Эпоксидная смола используется не только для изготовления клеящих составов. Вещество применяется в качестве составляющего ингредиента при изготовлении пластмассы, лаков, углеволокна и иных материалов. Олигомер нашел свое применение в машиностроении, строительстве и других сферах, где важны прочность материала и сцепления.

Состав клеящего вещества

Эпоксидные клеи помимо смолы должны содержать отвердители. Кроме того, в состав добавляются растворяющие вещества (ацетон, спирты), наполнители и пластификаторы. Растворители занимают незначительную часть объема и вводятся для ускорения процесса затвердевания. Этими же веществами можно растворить смолу для снижения вязкости.

Пластификаторы добавляют клеящему веществу ударной вязкости и прочности в соединениях, подвергающихся сгибанию, делают его менее хрупким. Для увеличения качества термостойкости, механической прочности в эпоксидку вводят наполнители. Это может быть порошок графита, алюминия, фарфора. Нередко в таком качестве выступает измельченная слюда или кварцевый песок.

Это может быть порошок графита, алюминия, фарфора. Нередко в таком качестве выступает измельченная слюда или кварцевый песок.

В состав эпоксидного клея могут входить различные модификаторы для улучшения некоторых характеристик средства. В частности, модифицирующие агенты способны повышать водостойкость вещества.

Разновидности клея

Существует несколько форм выпуска эпоксидного клея. Средства различаются не только по составу, но и по консистенции.

Составы могут представлять собой как прозрачную вязкую термостойкую жидкость, так и пасту или порошок. Можно встретить твердые бруски.

Клей эпоксидный двухкомпонентный представляет собой упаковку из двух тюбиков: первый содержит смолу с наполнителем, а во втором находится отвердитель. Для приготовления клеящего состава со

держимое обоих тюбиков необходимо смешать, чтобы запустить процесс полимеризации. О том, как разводить эпоксидный клей, подробно указывается в прилагаемой инструкции. Таким образом, нужно подготовить необходимый объем средства. Полученная масса очень быстро застывает, поэтому ее необходимо использовать сразу же.

Таким образом, нужно подготовить необходимый объем средства. Полученная масса очень быстро застывает, поэтому ее необходимо использовать сразу же.

В виде отдельных ингредиентов, которые предлагается развести непосредственно перед использованием, можно приобрести и пастообразный клей. Некоторые клеи для достижения качественного затвердевания необходимо подвергнуть воздействию высокой температуры. Такой продукт отличается повышенной прочностью соединения.

Пленочный клей представляет собой прозрачный материал с адгезирующими свойствами. В таких средствах используется смола, подвергшаяся модификации. Для армирования пленки применяются синтетические ткани. При обзоре данного продукта в большинстве случаев указывается его особая прочность и стойкость в отношении термоокислительного воздействия.

Возможности применения эпоксидного клея в быту

Свойства эпоксидного клея позволяют широко его применять на производстве и для бытовых нужд.

Высокая адгезионная способность сохраняется при соединении самых разных по структуре и качеству поверхностей (металл, дерево, камень, фарфор, стекло и пр. ). Зная, как правильно применять эпоксидку, можно соединить практически все.

). Зная, как правильно применять эпоксидку, можно соединить практически все.

Посмотрите видео чтобы узнать больше:

Благодаря своей водостойкости, клей может использоваться для монтажа сантехнического оборудования или для наружных ремонтных работ. Автолюбители применяют это средство для фиксации деталей в местах, подверженных воздействию масел, бензина или высокой температуры.

Применение эпоксидного клея распространено в области изготовления бижутерии и аксессуаров из-за его прочности и универсальности в отношении склеиваемых поверхностей. Отремонтированная с его помощью обувь сможет еще долго прослужить.

Единственное, чего не сможет приклеить эпоксидка, это тефлон. Перед тем, как клеить эпоксидным клеем какое-либо изделие, необходимо убедиться, что оно не будет контактировать с пищей.

Обзор распространенных марок

Широкую популярность с советских времен имеет клей эпоксидный универсальный ЭДП.

Двухкомпонентный состав, согласно описанию, отличается высокой прочностью и малой усадкой в эксплуатации, не теряет своих качеств от воздействия влаги. Обычно им пользуются для ремонта предметов мебели, пластиковых деталей бытовой техники. Эпоксидный клей ЭДП незаменим для восстановления фары или бампера автомобиля. Средства марки ЭДП выпускаются в упаковках с разными объемами.

Клей испанского производителя Момент Супер Эпокси Металл, как следует из названия, предназначен для соединения металлических деталей. Для этой ж цели можно использовать отечественный клей-пластилин Контакт «холодная сварка», который снискал особую популярность у автолюбителей из-за возможности экстренного ремонта бензобака.

Из видео вы узнаете больше:

Подготовка двухкомпонентного клея к использованию

Инструкция по применению эпоксидного клея из двух компонентов указывает, в каких пропорциях соединять смолу с отвердителем. Как правило, предлагается соотношение 10 к 1. Иногда производитель советует разогреть смолу на водяной бане прежде, чем разбавить ее. Компоненты перемешиваются несколько минут.

Как правило, предлагается соотношение 10 к 1. Иногда производитель советует разогреть смолу на водяной бане прежде, чем разбавить ее. Компоненты перемешиваются несколько минут.

В полученную смесь допустимо добавить металлический порошок или сухой краситель. Однако, лучше следить, чтобы продукт не утратил первоначальной пластичности. Приготовленное средство следует использовать в течение часа.

Как пользоваться эпоксидным клеем

В первую очередь необходимо очистить и обезжирить поверхности, которые будут соединены.

В месте нанесения клея не должно быть пыли, ржавчины и других загрязнений. Рекомендуется ошкурить эту область мелкой наждачкой.

Для обезжиривания можно использовать ацетон или спирт. Лучше приготовить эпоксидный клей после того, как будут закончены эти манипуляции.

Таким клеем можно склеить металл:

Вещество наносится на одну из поверхностей, далее детали нужно плотно сжать на несколько минут. Время высыхания у клеев разных производителей может отличаться. В среднем через 2-3 часа отремонтированную вещь можно эксплуатировать.

Время высыхания у клеев разных производителей может отличаться. В среднем через 2-3 часа отремонтированную вещь можно эксплуатировать.

Не следует пренебрегать правилами безопасности при работе с эпоксидкой. Органы дыхания нужно защитить маской или респиратором, перед разбавлением клея надеть резиновые перчатки.

Эпоксидный клей может стать надежным незаменимым помощником в бытовом ремонте, если уметь им правильно клеить и соблюдать технику безопасности.

>

Эпоксидка что это — Дневник строителя Pilonstroy.ru

В чистом виде эпоксидка не используется, ее применение оправдано только после добавления отвердителя и произошедшей полимеризации. Существуют разные виды смол, их назначение отличается в зависимости от свойств. В свою очередь, свойства зависят от состава материала. Из чего делают смолу, что входит в нее, кроме эпоксида? При получения готового средства в рецептуре разные производители могут использоваться такие компоненты:

- порошковые наполнители – алебастр, цемент, мел (до 30-40 % по количеству) нужны для уплотнения структуры массы и придания прочности;

- микросферы – мелкозернистые шарики в виде порошка, делают смолу воздушной за счет того, что их плотность мала;

- волокно (хлопковое, стеклянное) – повышает вязкость готовой смолы, она становится густой и прекрасно заполняет все зазоры, пропитывает поверхности;

- натуральная древесная крошка – нужна для снижения удельного веса продукта;

- аэросил – помогает избежать потеков смолы на вертикальных поверхностях;

- графит – требуется для придания цвета, используется как черный пигмент;

- двуокись титана, алюминиевая пудра – также окрашивают прозрачный материал в белый и серый цвет соответственно.

Добавление таких наполнителей позволяет после отверждения эпоксидки получить качественную пластмассу с заданными свойствами. Для уменьшения хрупкости к сырью добавляют пластификаторы, например, касторовое масло. Доля их обычно определяется экспериментальным путем.

Преимущества эпоксидных смол

Почему в строительной отрасли материал применяется повсеместно? У него множество достоинств и преимуществ перед прочими смолами:

- стойкость к действию абразивных веществ, что снижает скорость износа;

- высокая прочность клеевого шва;

- отличные физико-химические характеристики;

- наиболее низкая влагопроницаемость;

- отсутствие усадки или небольшой ее показатель в процессе эксплуатации изделий.

к содержанию ↑

Свойства и характеристики

На вид чистая эпоксидная смола без добавок выглядит как прозрачная желтоватая, темно-желтая или оранжевая жидкость, она очень похожа на мед. Некоторые типы смол имеют коричневый цвет и напоминают гудрон._01.jpg) Добавление наполнителей может придать смоле иной цвет – от белого до красного, черного.

Добавление наполнителей может придать смоле иной цвет – от белого до красного, черного.

Эпоксидка практически не реагирует на действие галогенов и разрушается только от влияния сильных кислот. Большинство щелочей также не способно нарушить молекулярные связи. Средство имеет наивысшую адгезию к металлам, но клей на его основе применяется для соединения множества иных материалов:

В зависимости от вида эпоксидки, полученный клеевой шов будет жестким или эластичным. Технические особенности также разнятся. Как пример можно привести одну из самых популярных марок эпоксидки – ЭД-20. Вот ее характеристики:

- плотность – 1,16-1,25 кг м3;

- прочность на растяжение – 40-90 Мпа, на изгиб – 80-140 Мпа, на сжатие – 100-200 Мпа;

- температура для полимеризации – от +20 градусов, время отверждения – 1,5 часа;

- объем отвердителя – 5 частей на 1 часть смолы;

- водопоглощение за 24 часа – не более 0,01-0,1 %;

- теплостойкость +55…+170 градусов;

- ударная вязкость – 5-25 кдж/кв.

м.

м.

к содержанию ↑

Виды смол

Любая эпоксидная смола двухкомпонентная, она включает основной состав и отвердитель в двух отдельных упаковках. В зависимости от компонентов, из которых состоит материал, он делится на смолы холодного и горячего отверждения. Последний тип отверждения потребуется, если конечные изделия предполагается использовать в агрессивных условиях, под действием высоких температур, химии.

Также все эпоксидки делятся на следующие разновидности:

- Эпоксидно-диановые. Включает материалы с маркировкой ЭД-20, ЭД-22, ЭД-16, ЭД-10, ЭП СМ ПРО. Их можно применять в быту, промышленности. Они хорошо подходят для изготовления наливных полов, пропиточных компаундов, создания клеев и герметиков. Из таких смол делают разные виды пластика, защитных покрытий.

- Эпоксидно-диановые для лакокрасочных материалов. Это – эпоксидки марок Э-40, Э-40 Р, они участвуют в производстве лаков, краски, иных покрытий, стойких к повреждению.

- Эпоксидно-модифицированные — ЭПОФОМ 1, 2, 3. Входят в состав эпоксидных компаундов, участвуют в ремонте полов, трубопроводов.

- Смолы эпоксидные специального назначения. Обладают особыми свойствами, что позволяет эксплуатировать их в экстремальных условиях. Примером можно назвать смолу ЭХД (хлорсодержащую), УП-637 (с резорцином), ЭДА и многие другие.

Получение и производство

Материал производят в России, странах СНГ, за рубежом. Впервые он был получен французским химиком Кастаном, это произошло в 1963 году. Средство можно сделать методом поликонденсации эпихлоргидрина с фенолом или пищевыми маслами, например, соевым. Такой процесс получил название «эпоксидирование». Самые ценные сорта смол получаются в результате каталитического окисления непредельных соединений. Это позволяет придать продукту более высокие прочностные свойства, гидроустойчивость.

Поскольку любая смола 2-компонентная, для ее разведения потребуется отвердитель (амин, ангидрид, некоторые кислоты).

К отвердителям в процессе производства нередко добавляют катализаторы отверждения. После этого смола застывает, переходит в нерастворимое соединение.

Популярные марки

Реализуется огромное количество смол разных производителей – «Новол» (Novol), «Эпоксимакс», «Момент» («Хенкель»), «Химпром», «Химизоляция», «Мила Групп», «Югреактив», «Эпитал», «Экованна», «Леонардо» (смолы для творчества) и многие другие. Ниже приведены известные марки эпоксидки:

- Наливной состав EPS 2106. Двухкомпонентное окрашенное средство для финишных, выравнивающих покрытий на бетон либо как самостоятельное покрытие.

- «Арт-Массив» и «АРТ-ЭКО». Низковязкие составы на основе модифицированной смолы и отвердителей, применяются для покрытия дерева, камня, металла. Позволяют делать красивые 3D-полы.

- «Мастер» МК ХТ-116А. Позволяет заливать заранее подготовленные формы, включается в защитные смеси для бетона, дерева, металла. Придает изделиям неповторимый блеск.

- «Артлайн Кристалл Эпокси» (Artline Crystal Epoxy).

Средство идеально для создания поделок, бижутерии, иных видов рукоделия и творчества.

Средство идеально для создания поделок, бижутерии, иных видов рукоделия и творчества. - «Этал Оптик» («Этал Optic»). Двухкомпонентное средство для литья столешниц, диорам, моделей, малых скульптурных форм.

- Pebeo Crystal Resin Gedeo. Это прозрачная смола для хобби и творчества, имеет невысокую стоимость и продается в удобных малых упаковках.

- Linkuid 3D OPTI. Заливочный оптический прозрачный материал, на его основе делают брелоки, бижутерию, сувениры, 3D-полы, столешницы.

- Crystal 9 и Crystal 7. Очень вязкие смолы, применяются для создания изделий с линзой или высоким куполом, обладают повышенной твердостью.

- Gold Glass от Poly Max. Специальная смола для бижутерии, реализуется в малых и больших упаковках (до 13,5 кг).

- «Витахим» KER 828. Используется в радиоэлектронике, электротехнике, на ее основе делают заливочные и пропиточные компаунды.

- LIQUID GLASS. Эпоксидка в упаковке 150 мл для поделок, творчества, изготовления ювелирных украшений.

- Стекловидный лак Cernit. Представляет собой жидкую смолу в комплекте с отвердителем, рекомендуется для создания защитных покрытий на дереве, металле.

- «Эпоксидная смола L». Это прозрачная смола для тюнинга, также годится для отделки карбоном деталей авто и мотоциклов.

- Epidian 601. Предназначается для литья полов, труб, емкостей, создания композитов.

- YD 128. Применяется для приготовления эпоксидных компаундов, клеев, герметиков.

- Epoxacast 690. Данная абсолютно прозрачная смола предназначена для рукоделия и хобби, творчества.

- EpoxyMax Decor. Средство для декоративных работ, отлично комбинируется с крошкой мрамора, кварца, гранита.

- Компаунд К-153. Применяется для герметизации электротехнических изделий, а также деталей, регулярно подвергающихся ударным, вибрационным нагрузкам.

к содержанию ↑

Область применения

Материал занял прочные позиции в промышленности и быту, но сейчас появляются все новые и новые сферы его массового применения. Самые распространенные области использования средства таковы:

Самые распространенные области использования средства таковы:

- пропитывание стеклонити, стеклоткани;

- создание стеклопластика, углеволокна, иных типов пластмассы;

- склеивание деталей в электротехнике, радиоэлектронике;

- гидроизоляция бассейнов;

- заливка полов и подвалов, разработка заливочных компаундов и пластоцементов;

- производство красок, лаков, пропиток, шпаклевок;

- включение в состав химически стойких покрытий;

- герметизация лодок;

- применение в авиастроении, автомобильной промышленности, кораблестроении;

- создание крепежа для ракет «земля-космос»;

- шитье бронежилетов;

- ремонт кузовов автомобилей;

- изготовление украшений, галантереи, изделий для кухни, ванной, дома и быта;

- поделки;

- заливка и герметизация плат, микросхем компьютера.

Перечислить все сферы и направления эксплуатации эпоксидки сложно. Где взять материал для работы? Разнообразные марки реализуются в крупных маркетах (Castorama, ИКЕА), во всех магазинах строительно-отделочных материалов.

Комбинирование эпоксидки с иными материалами

Эпоксидные смолы могут пропитывать тканые материалы для усиления прочности в условиях жесткой эксплуатации. Их использование ограничено только из-за большой стоимости. Также эпоксидка отлично комбинируется с иными видами смол, в том числе с полиэфиркой. Есть лишь одно важное условие – нельзя допустить контактирования материалов в жидком виде. Вначале выполняют слой полиэфирки, после ее застывания наносят эпоксидку. Обратное комбинирование дает плохой эффект, его не применяют.

Отвердители для эпоксидки

Именно соединение жидкой смолы и отвердителя запускает процесс полимеризации, позволяет отливать разнообразные изделия. Как определить, какой отвердитель нужен? Обычно он идет в комплекте со средством, в его основе – амины или фенолы.

Соотношение отвердителя и смолы может быть разным – от 1:1 и более. Избыток или нехватка жидкости негативно отразится на качестве готового полимера. Снизятся его прочность, стойкость к нагреванию, влиянию химических веществ. Если отвердителя мало, масса может остаться липкой.

Если отвердителя мало, масса может остаться липкой.

Стандарты качества эпоксидки

При приобретении материала нужно проверить ряд важных показателей – соответствие ГОСТ, срок годности (12 месяцев). Если средство импортное, оно имеет таможенные коды, соответствующие требованиям ТН ВЭД (Товарной номенклатуры внешнеэкономической деятельности).

Также следует уточнить условия хранения материала, иначе он мог испортиться (они указаны в инструкции, обычно рекомендуется хранить средство при температуре до +35 градусов). Особенно важно покупать качественный материал, если требуются большие его объемы.

Техника безопасности

После отверждения эпоксидка считается полностью безвредной для организма. Тем не менее, в процессе работы нужно соблюдать осторожность, растворители представляют собой токсичные для человека соединения. При вдыхании они вызывают поражение органов дыхания, при попадании на кожу – ожоги, дерматиты.

Работать с эпоксидкой надо только в перчатках, рабочей одежде, респираторе. При шлифовке изделий надевают очки. Кожу после попадания смолы сразу промывают с мылом либо протирают спиртом. Все работы ведутся только в помещении с приточной вентиляцией.

Эпоксидка что это

Эпоксидные смолы стойки к действию галогенов, кислот, щелочей, обладают высокой адгезией к металлам. Из эпоксидных смол готовят различные виды клея, пластмассы, электроизоляционные лаки, текстолит (стекло- и углепластики), заливочные компаунды и пластоцементы. Эпоксидная смола в зависимости от марки и производителя, выглядит как прозрачная жидкость желто-оранжевого цвета напоминающая мёд, или как коричневая твердая масса, напоминающая гудрон. Жидкая смола может иметь очень разный цвет — от белого и прозрачного до винно-красного (у эпоксидированного анилина). Следующие свойства имеет чистая, не модифицированная смола без наполнителей.

Хотя отверждённая по правильной технологии эпоксидная смола считается абсолютно безвредной при нормальных условиях, её применение сильно ограничено, так как при отверждении в промышленных условиях в ЭС остается некоторое количество золь-фракции — растворимого остатка. Он может нанести серьёзный урон здоровью, если будет вымыт растворителями и попадет внутрь организма. В неотверждённом виде эпоксидные смолы являются достаточно ядовитыми веществами и могут также навредить здоровью. По этой причине при работе с ЭС требуется соблюдать определенные правила:

- Склееная при помощи ЭС посуда не может быть использована в дальнейшем для приготовления и употребления пищи.

- При работе следует надевать резиновые перчатки.

- При работе с отвердителями и смолами в твердом виде требуется использовать противопылевой респиратор.

- При попадании брызг ЭС в глаз нужно срочно промыть глаз холодной водой и обратиться к врачу.

- Не рекомендуется отверждать смолу в бытовой духовке [1] .

Модификация

Эпоксидные смолы поддаются модификации. Различают химическую и физическую модификацию.

Первая заключается в изменении строения сетки полимера путём добавления соединений, встраивающихся в состав оной. Как пример — добавление лапроксидов (простых полиэфиров спиртов, содержащих глицидиловые группы, например ангидрида глицерина) в зависимости от функциональности и молекулярной массы придаёт отверждённой смоле эластичность, за счёт увеличения молекулярной массы межузлового фрагмента, но понижает её водостойкость. Добавление галоген- и фосфорорганических соединений придаёт смоле большую негорючесть. Добавление фенолформальдегидных смол позволяет отверждать эпоксидную смолу прямым нагревом без отвердителя, придаёт большую жёсткость, улучшает антифрикционные свойства, но понижает ударную вязкость [2] .

Физическая модификация достигается добавлением в смолу веществ, не вступающих в химическую связь со связующим. Как пример — добавление каучука позволяет увеличить ударную вязкость отверждённой смолы. Добавление коллоидного диоксида титана увеличивает её коэффициент преломления и придаёт свойство непрозрачности к ультрафиолетовому излучению [3] .

Добавление коллоидного диоксида титана увеличивает её коэффициент преломления и придаёт свойство непрозрачности к ультрафиолетовому излучению [3] .

Получение

Впервые эпоксидная смола была получена французским химиком Кастаном в 1936 году.

Эпоксидную смолу получают поликонденсацией эпихлоргидрина с различными органическими соединениями: от фенола до пищевых масел, скажем соевого [3] . Такой способ носит название «эпоксидирование».

Ценные сорта эпоксидных смол получают каталитическим окислением непредельных соединений. Например, таким образом получают циклоалифатические смолы, ценные тем, что они совершенно не содержат гидроксильных групп, и поэтому очень гидроустойчивы, трекинго- и дугостойки.

Для практического применения смолы нужен отвердитель. Отвердителем может быть полифункциональный амин или ангидрид, иногда кислоты. Также применяют катализаторы отверждения — кислоты Льюиса и третичные амины, обычно блокированные комплексообразователем наподобие пиридина. После смешения с отвердителем эпоксидная смола может быть отверждена — переведена в твердое неплавкое и нерастворимое состояние. Если это полиэтиленполиамин (ПЭПА), то смола отвердеет за сутки при комнатной температуре. Ангидридные отвердители требуют 10 часов времени и нагрева до 180 °C в термокамере (и это ещё без учёта каскадного нагрева со 150 °C).

После смешения с отвердителем эпоксидная смола может быть отверждена — переведена в твердое неплавкое и нерастворимое состояние. Если это полиэтиленполиамин (ПЭПА), то смола отвердеет за сутки при комнатной температуре. Ангидридные отвердители требуют 10 часов времени и нагрева до 180 °C в термокамере (и это ещё без учёта каскадного нагрева со 150 °C).

Применение

На основе эпоксидных смол производятся различные материалы, применяемые в различных областях промышленности. Углеволокно и ЭС образуют углепластик (используется как конструктивный материал в различных областях: от авиастроения (см. Боинг-777) до автостроения). Композит на основе ЭС используются в крепёжных болтах ракет класса земля-космос. ЭС с кевларовым волокном — материал для создания бронежилетов.

Зачастую эпоксидные смолы используют в качестве эпоксидного клея или пропиточного материала — вместе со стеклотканью для изготовления и ремонта различных корпусов или выполнения гидроизоляции помещений, а также как самый доступный способ в быту изготовить продукт из стекловолокнита, как сразу готовое после отливки в форму, так и с вероятностью дальнейшего разрезания и шлифовки.

Из стеклоткани с ЭС делают корпуса плавсредств, выдерживающие очень сильные удары, различные детали для автомобилей и других транспортных средств.

В качестве заливки (герметика) для различных плат, устройств и приборов.

Также эпоксидные смолы используются в строительстве (см. Сиднейский оперный театр).

Из эпоксидных смол изготовляются самые различные предметы и вещи (скажем, мундштуки).

Эпоксидные смолы используют в качестве бытового клея. Использовать эпоксидный клей довольно просто. Смешивание эпоксидной смолы с отвердителем как правило выполняется в крайне малых объемах (несколько граммов), поэтому перемешивание производится при комнатной температуре и не вызывает затруднений, точность пропорции смола/отвердитель при смешивании зависит от производителя эпоксидной смолы или отвердителя, необходимо использовать только те пропорции, которые рекомендованы производителем, так как от этого зависит время отвердевания и физические свойства получившегося продукта (отступлении от нужной пропорции как правило приводит к изменению времени отвердевания, в крайних случаях можно получить нетвердый продукт). В качестве отвердителей применяют: отвердители холодного триэтилентетрамин (ТЭТА), полиэтиленполиамин (ПЭПА), полисебациновый ангидрид и горячего отверждения малеиновый ангидрид (ДЭТА). [4] [5] Как правило стандартная пропорция составляет от 10:1 до 5:1, но в некоторых случаях может доходить до 1:1. Запрещается смешивать сразу большое количество смолы с отвердителем без использования специальных аппаратов для смешивания во избежание вскипания. [6]

В качестве отвердителей применяют: отвердители холодного триэтилентетрамин (ТЭТА), полиэтиленполиамин (ПЭПА), полисебациновый ангидрид и горячего отверждения малеиновый ангидрид (ДЭТА). [4] [5] Как правило стандартная пропорция составляет от 10:1 до 5:1, но в некоторых случаях может доходить до 1:1. Запрещается смешивать сразу большое количество смолы с отвердителем без использования специальных аппаратов для смешивания во избежание вскипания. [6]

| Основные области применения эпоксидных смол: [7] | ||||

|---|---|---|---|---|

| Отрасль применения | Основные виды эпоксидных материалов | Основное назначение | Преимущественные показатели | Экономический эффект применения, отнесенный к стоимости материала |

| Строительство | Полимербетоны, компаунды, клеи | Разметочные полосы дорог, плиты для полов, наливные бесшовные полы | Физико-механические показатели, износо-химстойкость, беспыльность, высокая адгезия | от 3 до 29 |

| Покрытия (лакокрасочные, порошковые, водно-дисперсионные) | Декоративно-облицовачные и защитные функции | Малая усадка, химическая стойкость | ||

| Связующие для стекло- и углепластиков | Ремонт железобетонных конструкций, дорог, аэродромов. Склеивание конструкций мостов и др. Вытяжные трубы и ёмкости хим. производств. Трубопроводы Склеивание конструкций мостов и др. Вытяжные трубы и ёмкости хим. производств. Трубопроводы | Атмосферостойкость, Химстойкость, Прочность, Теплостойкость | ||

| Электромашиностроение и радиотехника | Компаунды, связующие для армированных пластиков, покрытия, прессматериалы, пенопласты | Герметизация изделий, электроизоляционные материалы (стеклопластик и др.). Заливка трансформаторов и др. Эл. изоляционные и защитные покрытия. | Радиопрозрачность, высокие диэлектрические показатели, малая усадка при отверждении, отсутствие летучих продуктов отверждения | От 0,1 до 7,0; 300-800 (электроника) |

| Судостроение | Связующие для стеклопластиков | Судовые гребные винты, лопатки компрессоров | Прочность, кавитационнная стойкость | 75 |

| Покрытия из жидких ЛКМ и порошков | Сосуды для газов и топлива | Водо-, химстойкость, абразивная стойкость | ||

| Cинтактические пенопласты | Обтекатели гребных винтов | Ударопрочность при низких температурах | ||

Машиностроение, в т. ч. автомобилестроение ч. автомобилестроение | Компаунды, Лакокрасочные материалы, Клеи | Ремонт и заделка дефектов литьевых изделий, формы, штампы, оснастка, инструмент (модели, копиры и т.д.) | Прочность, твердость, изностойкость, размерная стабильность | От 3,1 до 15,0 |

| Полимербетоны | Направляющие металлорежущих станков, cтанины прецезионных станков | Теплостойкость, высокая адгезия к подложкам и наполнителям, функциональные и антифрикционные свойства | 320 (тяжелые станки) | |

| Связующие для армированных пластиков | Емкости, трубы из стеклопластиков «мокрой» намотки | Хим.стойкость Ударопрочность | ||

| Прессматериалы и порошки | Подшипники и др. антифрикционные материалы, пружины, рессоры из эпоксидных пластиков, электропроводящие материалы | |||

| Авиа-и ракетостроение | Связующее для армированных стекло-и органопластиков | Силовые конструкции и обшивки крыльев, фюзелляжа, оперения, конуса сопел и статоры реактивных двигателей | Высокая удельная прочность и жесткость, радиопрозрачность, абляционные свойства (теплозащитные) | |

| Покрытия защитные | Лопасти вертолета, топливные баки ракет, корпус реактивного двигателя, баллоны для сжатых газов | Стойкость к действию топлива | ||

Интересные факты об эпоксидных смолах

Хотя самые высокотоннажные марки смол ЭД-20, ЭД-22 и ЭД-16 при нормальных условиях являются высоковязкими жидкостями, температура кристаллизации олигомеров, их составляющих, лежит ниже 20°C. Жидкое состояние смол связано с тем, что олигомеры с длиной цепи отличной от длины цепи других молекул не дают им образовать упорядоченную структуру для кристаллизации. Всё же некоторое количество кристаллической фазы, называемых «пачками» присутствует в растворах, что неизбежно влияет на свойства отверждаемой смолы. Один из методов физической модификации смолы заключается в предварительном разрушении этих агрегатов с помощью ультразвука. Примечательно то, что при такой обработке смола меняет свой цвет с золотистого на зелёный.

Жидкое состояние смол связано с тем, что олигомеры с длиной цепи отличной от длины цепи других молекул не дают им образовать упорядоченную структуру для кристаллизации. Всё же некоторое количество кристаллической фазы, называемых «пачками» присутствует в растворах, что неизбежно влияет на свойства отверждаемой смолы. Один из методов физической модификации смолы заключается в предварительном разрушении этих агрегатов с помощью ультразвука. Примечательно то, что при такой обработке смола меняет свой цвет с золотистого на зелёный.

Большинство олигомеров, состоящих из одинаковых молекул и выделенных в чистом виде из ЭД упомянутых выше марок, при нормальных условиях являются твёрдыми кристаллическими веществами.

Эпоксидный клей: свойства, разновидности, особенности использования

Фото: Instagram abroind

Состав эпоксидного клея

Эпоксидка считается универсальной. Она накрепко соединяет поверхности из различных материалов. Основной элемент клеящей массы — эпоксидная смола. Она способна проникать достаточно глубоко внутрь склеиваемых поверхностей, что обеспечивает прочное и долговечное соединение. Клей — это композиция из эпоксидной смолы и вспомогательных компонентов. Их характеристики представлены в таблице.

Основной элемент клеящей массы — эпоксидная смола. Она способна проникать достаточно глубоко внутрь склеиваемых поверхностей, что обеспечивает прочное и долговечное соединение. Клей — это композиция из эпоксидной смолы и вспомогательных компонентов. Их характеристики представлены в таблице.

| Доля вещества от массы сухой смолы | Вещество | Свойства | |

|---|---|---|---|

| Отвердители | до 15% | Полиамины, аминоамиды, отвердители-модификаторы из полимеров и др. | Изменяют состояние вещества из геля в твердое, определяют прочность соединения |

| Растворители | 3-5% | Кселол, различные спирты или ацетон | Увеличивают скорость затвердевания клея |

| Наполнители | от 50 до 300% | Порошковые (окиси металлов, алюминий, кремнезем), специальные ткани, волокна стеклянные или углеродные | Определяют характеристики материала, могут работать отвердителями и/или стабилизаторами |

| Пластификаторы | до 30% | Эфиры фосфорной или фталиевой кислот | Определяют физические и механические характеристики смеси |

Ассортимент эпоксидных клеев очень широк, в них присутствуют описанные ингредиенты в разных пропорциях и комбинациях.

Свойства и сфера применения эпоксидных клеев

Застывший клей образует безусадочный шов, устойчивый к маслам, щелочам и растворителям. Эпоксидка отличается высокой адгезией к различным основаниям, легко переносит резкие перепады температур в диапазоне от -20 до +250 С, не является электрическим проводником. Шов эластичен, его можно шлифовать, окрашивать, лакировать и сверлить. Возможно добавление дополнительных компонентов к основному рецепту, что дает составу новые свойства.

Благодаря этим свойствам материал широко востребован во многих отраслях:

- Машиностроение. Производство абразивного инструмента, технической оснастки и др.

- Авиастроение и космонавтика. Производство солнечных батарей, установка теплозащиты, внутренней и внешней, сборка авиатехники.

- Строительство. Сборка мостовых конструкций из железобетона, трехслойных строительных панелей и многое другое.

- Судо- и автомобилестроение. Сборка корпусов из стеклопластика, закрепление деталей из разнородных материалов, монтаж высоконагруженных узлов и т.

д.

Фото: Instagram madewithdots

Плюсы и минусы эпоксидного клея

Клеящие смеси на основе эпоксидных смол разнообразны, но все они имеют общие достоинства:

- Устойчивость к воздействию агрессивных химических веществ, среди которых масла, бензин, неконцентрированные кислоты и щелочи. Моющие средства и остальная бытовая химия не разрушают шов.

- Термостойкость. Переносит повышение температуры до +250 С.

- Эластичность. Возможны небольшие смещения склеенных фрагментов, сверление и шлифование шва.

- Полная водонепроницаемость.

- Хорошая адгезия с различными материалами, включая пластмассы, дерево, цемент, гипсокартон и др.

- Устойчивость усадке и к образованию трещин.

Есть у эпоксидных составов и некоторые недостатки, которые нужно учесть перед их применением. Смесь нельзя выбирать для работы с никелем, полиэтиленом, цинком, силиконом, хромом и тефлоном. Запрещено склеивать такими составами предметы, которые соприкасаются с продуктами. Еще один минус — высокая скорость отвердевания, поэтому работать следует очень быстро и точно. Иначе исправить возможные огрехи будет невозможно.

Запрещено склеивать такими составами предметы, которые соприкасаются с продуктами. Еще один минус — высокая скорость отвердевания, поэтому работать следует очень быстро и точно. Иначе исправить возможные огрехи будет невозможно.

Фото: Instagram aviora_sekunda_aktobe

Двухкомпонентный и однокомпонентный клей

Клеящий состав производится в двух формах, каждая из них является полноценным материалом.

Однокомпонентный состав

Готовая к использованию смесь, выпускается в расфасовке небольшого объема. Благодаря тому, что в массу уже введен отвердитель, клей начинает застывать сразу после того, как вскрывают упаковку. По этой причине материал не применяется для работы с большими объемами, но хорошо подходит для мелкого ремонта, герметизации швов и т.п.

Фото: Instagram mechtairealnost

Двухкомпонентная смесь

В упаковке находятся две емкости. Одна с композитным составом, другая с отвердителем. Перед работой их нужно соединить, строго соблюдая пропорции, которые производитель указывает в инструкции. Преимущество двухкомпонентного материала в том, что его можно смешивать по мере необходимости, получая состав для больших объемов работ.

Преимущество двухкомпонентного материала в том, что его можно смешивать по мере необходимости, получая состав для больших объемов работ.

Фото: Instagram hmstudio_com_ua

Разновидности клея на основе эпоксидки

Ассортимент материала очень широк, поэтому составы классифицируют по таким признакам:

Консистенция

Клеящие смеси производятся в виде жидкости либо пластичной массы, напоминающей глину. В первом варианте это гель, который очень удобно наносить на склеиваемые фрагменты. Пластичная масса достаточно плотная, фасуется в герметичные тубы. Перед работой ее извлекают, слегка смачивают водой и тщательно разминают руками. После этого ее можно наносить на основание.

Фото: Instagram autoshop_camaro_kemerovo

Способ отверждения

Исходя из типа отвердителей, составы делятся на три группы, различающиеся рекомендованной температурой затвердевания.

- Без нагрева. Раствор становится твердым при температуре порядка +20 С.

На структурирование состава уходит довольно длительное время, больше 72 часов, для ускорения этого процесса рекомендуется термообработка.

- Модифицированные композиции с температурой затвердевания от +60 до +120 С. Отличаются повышенной устойчивостью к растворителям органического типа и ударной вязкостью.

- Сверхпрочные смеси горячего отверждения. Для затвердевания требуется температура от +140 до +300 С. Термоустойчивы, имеют высокие электроизоляционные характеристики.

Фото: Instagram avtomobilni_magazin

Расход клея и время его отверждения

Расход клеящего состава зависит от толщины слоя, которым он наносится, и от материала основания. Так, пористые поверхности, например бетон или дерево, значительно увеличивают расход материала. В среднем на один квадратный метр уходит порядка 1100 г клея при условии, что толщина слоя не выше 1 мм.

Скорость отверждения зависит от марки состава и температуры окружающей среды. Не рекомендуется работать с материалом на холоде. Оптимальная температура — от +10 до +30 С. Для ускорения процесса затвердевания клея шов можно подогреть. В среднем на отверждение жидких клеев ЭДП уходит около двух часов и около суток на полную полимеризацию. Холодная сварка твердеет намного быстрее — всего за 10-20 минут.

Не рекомендуется работать с материалом на холоде. Оптимальная температура — от +10 до +30 С. Для ускорения процесса затвердевания клея шов можно подогреть. В среднем на отверждение жидких клеев ЭДП уходит около двух часов и около суток на полную полимеризацию. Холодная сварка твердеет намного быстрее — всего за 10-20 минут.

Фото: Instagram nail_anzhelika78

Универсальный или специализированный клей

Область применения клеев на основе эпоксидки очень широка. Они используются при производстве кораблей, самолетов, автомобилей и в строительстве. Востребованы составы в быту. С их помощью ремонтируют мебель, технику, предметы декора, напольные и настенные покрытия и другое. Эпоксидкой герметизируют различные инженерные коммуникации, ее используют для изготовления сувениров, бижутерии, поделок и многого другого.

Для применения в быту выбирают универсальные составы или специализированные материалы. Наиболее востребованы такие разновидности эпоксидного клея.

«Момент» от Henkel

Производится две линейки эпоксидных смесей. Однокомпонентный «Эпоксилин» и «Супер Эпокси», состоящий из двух компонентов. Для удобства смешивания последний выпускается расфасованным в два шприца. Это универсальные составы, образующие прочный шов, который после отверждения можно шлифовать, красить и даже сверлить.

Фото: Instagram kantstovary_perm

Холодная сварка

Специализированные смеси для ремонта предметов из различных металлов. Обладают повышенной прочностью, высокой скоростью отверждения. Чаще выпускаются как пластичная масса, но могу быть и в жидком виде. Продукция представлена разными брендами под названиями «Поксипол», «Эпокси-титан», «Эпокси-металл».

Клей ЭДП

Так сокращенно называется эпоксидно-диановый материал с полиэтиленполиамином. Относится к универсальным клеям, работает с различными основаниями: дерево, кожа, бетон, камень, керамика, резина и т.д. Приобретает заявленную прочность в течение 24 часов после нанесения. Выпускается разными компаниями под марками ЭПД, Химконтакт-эпокси, Эпокс-универсал.

Выпускается разными компаниями под марками ЭПД, Химконтакт-эпокси, Эпокс-универсал.

Эпоксидный клей можно приготовить самостоятельно в домашних условиях. Как это сделать, показано в видеоматериале.

Инструкция по использованию эпоксидного клея

Для качественного склеивания деталей нужно точно выполнять рекомендации производителя смеси. В общих чертах такая инструкция выглядит так.

- Подготовка основания. Оно зачищается наждачкой, очищается от загрязнений и пыли, обезжиривается. В домашних условиях для обезжиривания используются растворители.

- Подготовка клеевого состава. Однокомпонентные смеси готовить не нужно. Двухкомпонентные смешиваются. Первой в емкость выдавливается эпоксидка, затем отвердитель. Пропорции должны быть точно соблюдены. Затем ингредиенты тщательно смешиваются.

- Склеивание деталей. Состав аккуратно наносится на одну из соединяемых поверхностей. Вторая накладывается на нужное место и плотно прижимается. В таком положении детали фиксируются на 7-10 минут, после чего остается подождать несколько часов, чтобы клеящий состав набрал необходимую прочность.

Полезные советы по хранению и удалению клея

Производитель рекомендует хранить состав в сухом месте, в вертикальном положении. Целостность упаковки не должна быть нарушена, иначе внутрь попадет воздух, что ухудшит качество клея. Хранить состав нужно только при комнатной температуре. Упакованная эпоксидка хранится от года до трех лет, но свойства ее со временем ухудшаются.

Работа с клеем предполагает использование защитных средств, поскольку отмыть его очень сложно. Пока состав еще жидкий, можно смыть его мыльной водой или ацетоном, если клей уже начинает полимеризоваться. Застывшую эпоксидку удалить очень сложно, можно попробовать такие методы:

- Нагрев утюгом или феном.

Под воздействием высоких температур клей размягчается и его легче удалить.

Под воздействием высоких температур клей размягчается и его легче удалить. - Замораживание хладагентом. После такой обработки состав делается хрупким и откалывается от поверхности.

- Применение растворителей. Клей смачивают анилином, толуолом, этиловым спиртом и т.п. Через некоторое время отскабливают пятно.

Фото: Instagram kamindustry.ru

Меры предосторожности

В состав клеящей смеси входят вещества с резким запахом, некоторые из них токсичны. По этой причине необходимо проводить все работы с эпоксидкой только в хорошо проветриваемом помещении. Желательно защитить дыхательные органы маской. Людям, склонным к аллергическим реакциям, рекомендуется надевать перчатки, чтобы предотвратить попадание вещества на кожу.