особенности конструкции, чертеж, материалы исполнения

Гидрострелка с коллектором используется в системах отопления различной мощности. Это может быть загородный дом, коттедж на два хозяина, торговое или муниципальное учреждение. Необходимость данных изделий продиктована устройством котельного оборудования, в частности теплогенератора, который нуждается в защите от резких скачков давления на контурах.

Гидрострелка с коллектором обеспечит равномерное распределение рабочей жидкости по линиям системы, а также исключит их влияние друг на друга. В многоконтурном отоплении это особенно важно. В нашей новой статье мы попробуем разобраться с устройством гидравлического разделителя и коллектора, рассмотрим чертеж и материалы, применяемые в производстве.

Содержание

1. Гидрострелка отопления

2. Коллектор отопления

3. Гидрострелка с коллектором отопления из стали или полипропилена

4. Расчёт гидрострелки

Гидрострелка отопления

Гидрострелка это компенсирующий элемент, создающий в системе обменную зону, благодаря которой теплоноситель может забирать практически неограниченное количество потребителей. Конечно, сначала нужно определить оптимальный расход насоса, установленного на котле. Как правило, он всегда мощнее, чем все элементы.

Конечно, сначала нужно определить оптимальный расход насоса, установленного на котле. Как правило, он всегда мощнее, чем все элементы.

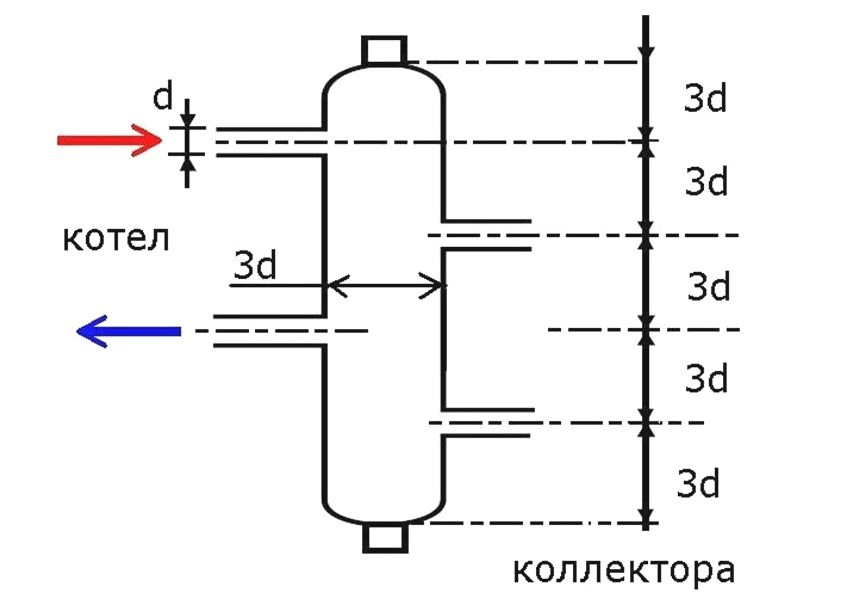

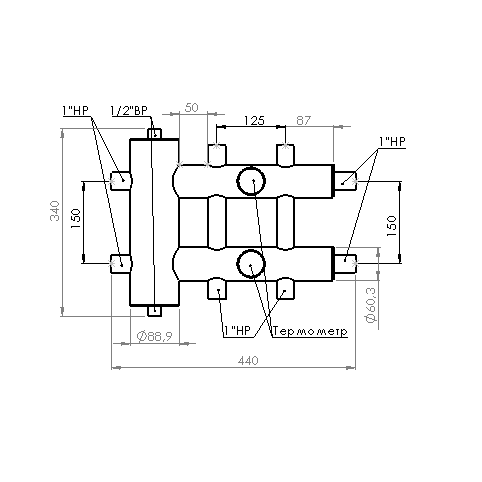

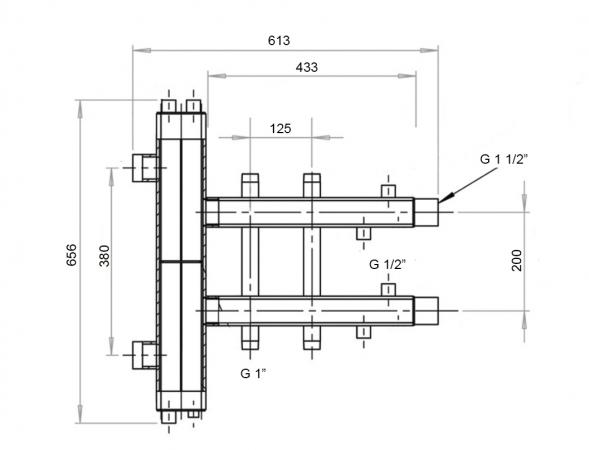

Чертеж гидрострелки разрабатывается профессиональными инженерами и проектными организациями. Также на просторах интернета попадается довольно много схем от самоучек. Кому верить — решайте сами. Если цените своё время и деньги, то обращайтесь в профильные компании. Второй вариант подойдёт начинающим мастерам и даже со стажем, при условии, что есть несколько свободных дней для подготовки и реализации. Сложного ничего нет, главное правильно произвести расчёты.

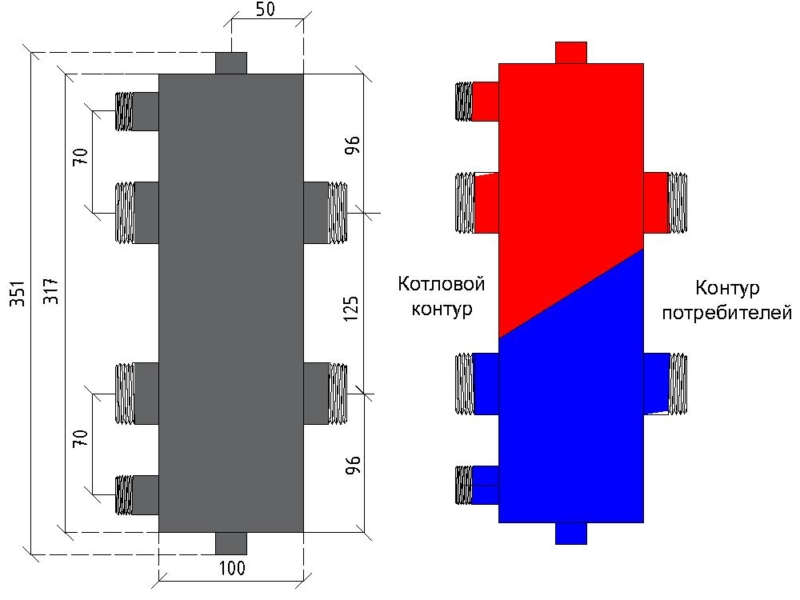

Стрелка представляет собой сварное изделие с патрубками. Обычно её делают из стальных профилей квадратного или круглого сечения. Заготовки режут специальными ножницами и обрабатывают на фрезерных станках. В полой конструкции предусмотрено минимум четыре выхода, по два с каждой стороны. Первые для котла, вторые для контуров. Когда их больше трёх, целесообразно вывести стрелку на гребенку.

Первые для котла, вторые для контуров. Когда их больше трёх, целесообразно вывести стрелку на гребенку.

Коллектор отопления

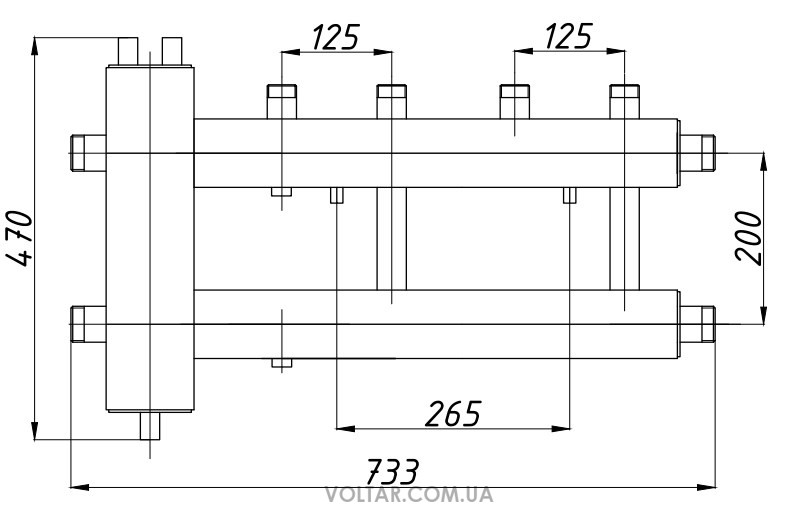

Подающая и обратная гребенка соединяются с гидрострелкой через выходы. В результате сварки получается комбинированное изделие или, как часто говорят монтажники, балансировочный коллектор. С точки зрения функциональности он лучший в своём сегменте, действует комплексно, начиная с забора и заканчивая отдачей носителя.

Здесь стандартным чертежом не обойтись. Пользователю нужно знать расстояние от стены до трубопровода, точные габариты модуля и другие характеристики, которые у каждой котельной разные. Как бы не стремились компании вводить типовые параметры, приоритет остаётся за индивидуальностью. Все нюансы построения обвязки знают и на практике применяют опытные монтажники. Именно с ними мы и советуем вам проконсультироваться.

Гидрострелка с коллектором отопления из стали или полипропилена

Варианты исполнения из металла и более лёгкого пп-пластика почти сравнялись в популярности. Однако многие забывают, что полипропилен не рассчитан на большую разницу температур. Это хорошо видно на примере твердотопливного котла. Дело в том, что эта группа тепловых генераторов обладает некоторой инертностью и не сразу реагирует на изменение условий.

Однако многие забывают, что полипропилен не рассчитан на большую разницу температур. Это хорошо видно на примере твердотопливного котла. Дело в том, что эта группа тепловых генераторов обладает некоторой инертностью и не сразу реагирует на изменение условий.

Повышение температуры до 95 градусов гребенка ещё выдержит, а дальше расплавится. Например, при внеплановом отключении электричества происходит резкий выброс носителя, его температура может достигать 130 градусов. Для полипропилена это максимум, после которого восстановлению он не подлежит.

Во избежание внеплановых ситуаций обвязку рекомендуется делать полностью металлической. Однако тут снова возникает вопрос, какой металл лучше. Ориентируйтесь на рыночную стоимость и то, сколько денег готовы потратить лично вы.

Конструкционная сталь традиционно используется для производства недорогих коллекторов. Прочная, легко обрабатывается, прослужит не менее 10 лет. Единственный недостаток, предрасположенность к ржавчине минимизируется при помощи отделки. Порошковое напыление глубоко проникает в структуру металла, создавая непроницаемую оболочку для химических сред и вредных веществ.

Порошковое напыление глубоко проникает в структуру металла, создавая непроницаемую оболочку для химических сред и вредных веществ.

Коллекторы с гидрострелками из нержавеющей стали имеют более высокую цену. Причина в улучшенных свойствах металла. Ржавчине не подвержен, устойчив к механическим повреждениям, надолго сохраняет форму. Гарантийный срок моделей из нержавейки составляет 10 лет. Фактически вы получаете вечное изделие.

В заключение бонус для наших читателей. Инструкция по расчёту гидрострелки.

Вам нужно определить диаметр поперечного сечения и количество патрубков. Первое обычно не вызывает сложностей, с габаритами немного трудней. Нам понадобится формула

|

S=Q/3600V

S м2 площадь сечения трубы Q м3/ч расход теплоносителя в соответствии с системой V м/с скорость носителя (по умолчанию 0,1) |

Располагать патрубки следует на определённом расстоянии для этого можно воспользоваться следующими правилами

Покупка гидроразделителя с коллектором требует ответственного подхода. Обязательно посоветуйтесь с вашим мастером и помните, что потратив деньги один раз, вы обеспечиваете бесперебойную работу котла на многие годы вперёд.

Обязательно посоветуйтесь с вашим мастером и помните, что потратив деньги один раз, вы обеспечиваете бесперебойную работу котла на многие годы вперёд.

изготовление полипропиленового гидравлического разделителя для отопления

Гидрострелка — это металлическая или пластиковая деталь отопления, которая балансирует температурный режим между котлом и точками теплоотдачи (радиаторами, батареями, тёплым полом и т. п. ). О таких устройствах уже сложились некоторые мифы. Им приписывают много несуществующих полезных функций. Купить подобное оборудование не составит никакого труда, но в целях экономии народные умельцы научились делать гидрострелку своими руками.

Содержание

- Предназначение устройства

- Схема обвязки

- Изготовление своими руками

- Монтаж полипропиленового агрегата

Предназначение устройства

В том случае, когда в доме планируется установка простой системы отопления закрытого типа с двумя циркуляционными насосами, то такое устройство, как гидрострелка, не нужно дополнительно монтировать.

Насос с высокой мощностью создаёт в коллекторе некоторое разрежение. Когда более слабый мотор захочет забрать часть теплоносителя на свой контур, то он просто не сможет этого сделать, так как ему не хватит мощности. Таким образом, без установки в обвязку гидрострелки не обойтись. Насосы просто будут мешать друг другу.

В случае установки насосов с одинаковой мощностью давление в каждой ветви всё равно будет разным. Поэтому из-за гидравлического сопротивления реальный забор теплоносителя в каждом контуре будет неодинаковый. Каким-либо образом выровнять его без гидрострелки не удастся.

Чтобы дать возможность каждому насосу забирать из системы заданное через блок управления количество тепла, устанавливают гидрострелку.

Её основной задачей является создание некоторой зоны нулевого давления, благодаря чему каждый элемент будет работать бесперебойно.

Схема обвязки

По поводу обвязки гидрострелки на просторах интернета можно найти много неправдивой информации. Основным заблуждением являются неправильные схемы работы. Если верить народным умельцам, то существует три варианта обвязки:

- расход теплоносителя во всех контурах пропорционально распределяется и равен его количеству в котле;

- ветки всех контуров забирают меньше жидкости, чем её находится в котле;

- расход в кольце со стороны котла больше.

Но на самом деле единственно верной схемой обвязки гидрострелки является последний вариант. Только при лишнем количестве теплоносителя в котле можно добиться того, чтобы все ветви имели необходимый им объём.

Добиться идеального варианта, как предложено в первом случае, невозможно, поскольку гидравлическое сопротивление постоянно будет меняться из-за работы термостатов. Кроме этого, купить насос с точной мощностью под гидрострелку невозможно.

Использовать второй вариант тоже нельзя, так как много теплоносителя будет двигаться по кругу между радиаторами отопления, не возвращаясь в котёл. Из-за этого в котле будет мало теплоносителя, а общая температура будет понижена. Решить проблему можно поднятием режима работы агрегата на максимальный уровень, но стабильно система всё равно не будет работать.

Применять можно только вариант, где в котле находится достаточно теплоносителя. Каждый контур будет получать необходимое количество теплоносителя определённой температуры. Основная задача — подобрать необходимый объём и температуру для каждого контура.

Изготовление своими руками

Перед покупкой или изготовлением гидрострелки для отопления своими руками следует детально изучить её строение и конструктивные особенности. Сама схема не представляет собой ничего сложного.

Сама схема не представляет собой ничего сложного.

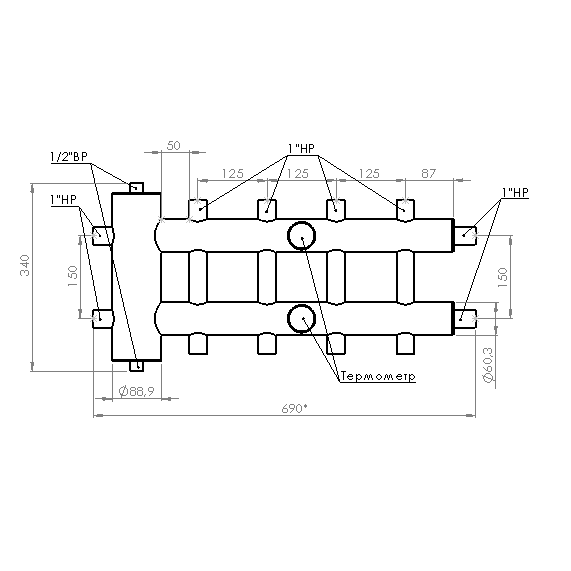

Пустая внутри труба (квадратной или круглой формы) снабжена по бокам несколькими патрубками для подключения к отопительной системе.

Следует отметить, что, как правило, патрубки для подачи воды расположены сверху конструкции, а для отвода — снизу. Такой способ действителен, если гидрострелка расположена в вертикальном положении. Но когда позволяет схема, её можно устанавливать и горизонтально.

Для отопления частных домов зачастую применяется гидравлический разделитель. Вместе с ним необходимо устанавливать коллектор. Обычно они продаются вместе (комплектом). Для изготовления разделителя и коллектора используются такие материалы, как:

- сталь с небольшим количеством углерода;

- полипропилен;

- нержавейка.

Встречаются и более сложные модели гидрострелок. Они оборудованы не только отводчиком воздуха и сливной заслонкой, но и местом под установку различных датчиков, сеточками и пластинами. Последние исполняют функцию разделителя потока теплоносителя и его фильтрации. Стоимость таких конструкций довольно высока, как и потребность в постоянной профилактике и обслуживании.

Последние исполняют функцию разделителя потока теплоносителя и его фильтрации. Стоимость таких конструкций довольно высока, как и потребность в постоянной профилактике и обслуживании.

Сегодня популярными являются металлические трубы, из которых делают гидрострелки домашние мастера. Но так как полипропилен набирает обороты, то, скорее всего, статистика поменяется именно в его сторону. Связано это с высокой стоимостью полипропиленовых гидрострелок заводского производства, а сделать их самостоятельно из этого материала в несколько раз дешевле. Для этих целей понадобятся:

- полипропиленовая труба соответствующего диаметра;

- несколько тройников для патрубков;

- две заглушки.

Так как диаметр трубы для изготовления гидрострелки довольно большой, то необходимо для пайки приобрести специальную насадку, а также выдержать определённое время при скреплении.

Ничего особенного в конструкции нет. Тройники прикрепляются к основному элементу отрезками труб, которые закрываются заглушками. Однако такое устройство не будет иметь эстетичного вида. Кроме того, использовать его можно не во всех системах. Связано это с тем, что котлы, работающие на твёрдом топливе, на своём пике могут достигать 95 градусов рабочей температуры.

Однако такое устройство не будет иметь эстетичного вида. Кроме того, использовать его можно не во всех системах. Связано это с тем, что котлы, работающие на твёрдом топливе, на своём пике могут достигать 95 градусов рабочей температуры.

Разумеется, что гидроразделитель, своими руками сделанный из полипропилена, выдержит её, но бывают и нештатные ситуации. К примеру, если выключат электричество, тогда по инерции твердотопливный котёл может резко начать набирать температуру. Иногда она достигает 130—140 °C. Это может плохо сказаться на дальнейшей работе системы или она вовсе выйдет из строя. В связи с этим все элементы такого типа рекомендуется делать из металла. Хотя, как уже можно понять, гидрострелку из полипропилена своими руками сделать проще, чем из металла. Таким образом,

- полипропилен можно легко покрасить термостойкой краской с наружной стороны;

- пластиковые модели значительно дешевле металлических аналогов;

- КПД немного увеличится, так как сопротивление теплоносителя будет меньше на гладкой поверхности;

- кроме того, что пластик не ржавеет, он ещё и предотвращает появление коррозии на соседних элементах;

- стабилизация давления в системе;

- останавливает гидроудары и предотвращает выход из строя всей системы;

- экономит топливо, повышает производительность котла;

- работа может происходить с котлами до 35 кВт максимальной мощности;

- в автоматическом режиме перенаправляет потоки теплоносителя в нужном направлении.

Все вышеуказанные достоинства не являются исчерпанными. Каждая модель может иметь свои особенности. Кроме этого, отдельные плюсы некоторые модели могут и не иметь. Всё зависит от качества, производителя и многих других факторов. Также можно указать и недостатки гидрострелок:

- полипропиленовые изделия невозможно установить в твердотопливных котлах, так как они быстро выйдут из строя из-за сильного давления и перепада температур;

- для установки нужно подготовить специальные инструменты и материалы, такие как сварочный аппарат для полипропилена, муфты, краны и отводы;

- диаметр основы гидрострелки должен быть равен сумме диаметров трёх контуров от 60 до 90 мм и 120 мм, а они довольно-таки дорогие.

https://youtube.com/watch?v=qG7TkatjnkE

Монтаж полипропиленового агрегата

Гидрострелку своими руками по чертежам можно просто вмонтировать, поскольку в детальной схеме будет указано, где и что нужно подключать. Если использовать котёл с максимальной мощностью 40 кВт, тогда желательно совместно с ним применять двух- или четырехконтурные коллекторы.

Если использовать котёл с максимальной мощностью 40 кВт, тогда желательно совместно с ним применять двух- или четырехконтурные коллекторы.

В корпусе, где установлены гидрострелка и коллектор, нет дополнительных перегородок. Жидкость с теплом проходит постоянно от котла в коллектор. Тепло от гребёнки из пластика забирается с помощью насосов. Если упростить буфер и сделать его из ПВХ, то он будет занимать намного меньше места.

Подключая гидравлический разделитель, необходимо правильно определить его потребность. Бывают ситуации, когда он нужен, но иногда его применение нецелесообразно. В последнем случае, установив гидрострелку, удается значительно повысить бюджет постройки, хотя этого можно и не делать. Что касается полипропиленовых конструкций, то следует утвердить единое правило, что их использовать с твердотопливными котлами нельзя. Но сделать их как специалисту, так и новичку из трубы ППР будет несложно.

Но сделать их как специалисту, так и новичку из трубы ППР будет несложно.

Оптимизация гидравлических прессов для глубокой вытяжки

Встроенный многопозиционный пресс глубокой вытяжки может выполнять дополнительные операции таких как штамповка, чеканка и обрезка.

Гидравлические прессы для глубокой вытяжки обеспечивают исключительную гибкость. Они также предлагают гибкость программирования, которую можно использовать для оптимизации их для каждого конкретного использования для максимальной производительности и целостности готового продукта.

Стили рамы

Несколько стилей рамы пресса позволяют выполнять несколько вытяжек за один пресс. Стили кадра, обычно используемые в приложениях с глубокой вытяжкой, — это вертикальное действие, горизонтальное действие и встроенная многостанционная. Любая из этих конструкций может включать в себя несколько цилиндров двойного или тройного действия.

Вертикальное действие. Стандартная рама пресса для глубокой вытяжки представляет собой пресс с четырьмя стойками. Хотя также можно использовать конструкцию с С-образной рамой, к четырехстоечному прессу можно получить доступ со всех четырех сторон, что делает инструмент доступным и позволяет автоматически подавать заготовки в вытяжную матрицу с любой из ее четырех сторон.

Стандартная рама пресса для глубокой вытяжки представляет собой пресс с четырьмя стойками. Хотя также можно использовать конструкцию с С-образной рамой, к четырехстоечному прессу можно получить доступ со всех четырех сторон, что делает инструмент доступным и позволяет автоматически подавать заготовки в вытяжную матрицу с любой из ее четырех сторон.

Прессы вертикального действия позволяют делать вытягивания одним плавным движением. Эти прессы имеют несколько отверстий для вытянутой заготовки или оболочки, которую необходимо перетянуть один раз или несколько раз, если необходимо, для достижения окончательного диаметра и длины (см. , рисунок 1 ). Примеры деталей, формируемых на этих прессах, включают баллоны с пропаном, огнетушители, кухонную посуду и кожухи батарей.

Горизонтальное действие . Некоторые производители штамповки предпочитают использовать пресс с горизонтальным приводом для глубокой вытяжки заготовок большого диаметра или если высота вертикального пресса является проблемой. Горизонтальная ориентация этой конструкции позволяет загружать заготовки над головой с помощью крана, робота или другого подъемного устройства. Как и вертикальный пресс, горизонтальный пресс может выполнять несколько действий, включая перерисовку при необходимости.

Горизонтальная ориентация этой конструкции позволяет загружать заготовки над головой с помощью крана, робота или другого подъемного устройства. Как и вертикальный пресс, горизонтальный пресс может выполнять несколько действий, включая перерисовку при необходимости.

Тем не менее, правильная поддержка подвижной плиты на горизонтальных прессах имеет решающее значение для поддержания выравнивания между осевой линией ползуна и инструментом. Для достижения такого выравнивания горизонтальный пресс включает механизмы поддержки и регулировки плиты, что позволяет производителю достигать и поддерживать выравнивание системы на протяжении всего хода по мере постепенного износа опорных плит.

Примеры деталей, изготовленных для этих типов прессов, включают резервуары для сжатого природного газа; резервуары высокого давления военного класса; и любой сосуд под давлением, который слишком велик, чтобы манипулировать им вручную.

Встроенная мультистанция. В то время как многократная вытяжка и некоторые другие операции могут быть выполнены с помощью пресса с одной центральной линией, такого как вертикальный или горизонтальный пресс, более широкий спектр операций может быть выполнен с использованием встроенной конструкции многопозиционного пресса. Принципиальное конструктивное отличие этого пресса состоит в том, что он включает в себя в пределах одной рамы пресса несколько станций прессования, которыми можно управлять независимо для выполнения чертежных и других операций.

Принципиальное конструктивное отличие этого пресса состоит в том, что он включает в себя в пределах одной рамы пресса несколько станций прессования, которыми можно управлять независимо для выполнения чертежных и других операций.

После каждого цикла частично обработанные детали на каждой станции одновременно перемещаются на следующую станцию с помощью устройства передачи деталей для следующего этапа волочения; перерисовать; и последующие операции, такие как обрезка, штамповка и чеканка (см. первое изображение). Это позволяет производителю выполнять все необходимые операции по обработке деталей на одном прессе, а не на нескольких прессах.

Этот поточный многопозиционный печатный станок может быть оснащен любым количеством станций, необходимым для выполнения всех необходимых вытяжек и других операций. Обычно это приводит к более высокой производительности продукта, чем альтернативы.

Рисунок 1

Прессы вертикального действия, такие как этот пресс

с 600-тонным пуансоном, 325-тонной подушкой,

и 200-тонная плита держателя заготовок, обычно

позволяют выполнять глубокие затяжки за один

плавное движение.

Гидравлический контур

Производитель штамповок должен решить, какая конструкция гидравлического контура подходит для его применения. Знание оптимальной и максимальной скоростей волочения материала, подлежащего волочению, а также наличие схемы, которая может адаптироваться к этим скоростям волочения, имеет важное значение для сокращения времени цикла при сохранении качества детали.

Простейшая гидравлическая система представляет собой один фиксированный контур с поршневым насосом. Эта схема подходит для глубокой вытяжки, когда вытянутая оболочка выталкивается через дно матрицы. Это позволяет установить пуансон чуть выше высоты загрузки бланка. Как только цикл инициируется, пуансон входит в зацепление с заготовкой и начинает вытягивание, выталкивая деталь из нижней части матрицы и возвращаясь к предварительно запрограммированной контрольной точке верхнего упора.

Для увеличения скоростей подачи и отвода обычно используется несколько насосов и рекуперативная (регенеративная) гидравлическая схема. Эта конструкция регенерации может более чем удвоить скорость продвижения с минимальным увеличением мощности. Схема с двумя насосами может увеличить скорость подвода и отвода, используя тот же размер (мощность двигателя), что и схема с одним насосом, за счет использования доступной мощности двигателя, когда пресс не работает. Схема регенерации направляет масло от штоковой части цилиндра к поршневой части цилиндра. С помощью этого типа гидравлической системы можно достичь скорости быстрого продвижения от 1000 до 2000 дюймов в минуту (IPM) практически без дополнительной мощности. Система предназначена для достижения полного расхода и давления, необходимых для прессующего насоса во время фазы нагнетания, при этом обеспечивая высокую скорость быстрого продвижения и отвода, чтобы сократить общее время цикла.

Эта конструкция регенерации может более чем удвоить скорость продвижения с минимальным увеличением мощности. Схема с двумя насосами может увеличить скорость подвода и отвода, используя тот же размер (мощность двигателя), что и схема с одним насосом, за счет использования доступной мощности двигателя, когда пресс не работает. Схема регенерации направляет масло от штоковой части цилиндра к поршневой части цилиндра. С помощью этого типа гидравлической системы можно достичь скорости быстрого продвижения от 1000 до 2000 дюймов в минуту (IPM) практически без дополнительной мощности. Система предназначена для достижения полного расхода и давления, необходимых для прессующего насоса во время фазы нагнетания, при этом обеспечивая высокую скорость быстрого продвижения и отвода, чтобы сократить общее время цикла.

Современные достижения в области гидравлических насосов позволяют точно регулировать давление и расход масла для любой конкретной части цикла прессования. Насосы с ограниченной мощностью обеспечивают подачу в цилиндр максимального потока масла для минимизации требуемого времени прокачки. Возможность управления производительностью насоса обеспечивает исключительную гибкость гидравлического контура.

Возможность управления производительностью насоса обеспечивает исключительную гибкость гидравлического контура.

Для повышения воспроизводимости и точности пропорциональные клапаны используются для регулирования направления и давления. С пропорциональными распределителями с гистерезисом менее 0,1 процента можно достичь ±0,001 дюйма. позиционная точность. Пропорциональные предохранительные клапаны компенсируют изменения температуры и расхода масла, обеспечивая воспроизводимое давление.

Вспомогательные функции

Волочение оболочек часто требует приложения обратной силы для «зажатия» материала во время его волочения. Любой из стилей пресса может включать держатель подушки/заготовки, облегчающий изготовление детали. Обычно держатель подушки/заготовки используется для зажима материала под определенным давлением, чтобы контролировать поток материала, когда он втягивается в вытяжную матрицу. Это давление можно регулировать на протяжении всей вытяжки, чтобы учесть характеристики материала и предотвратить его сморщивание или разрыв.

Еще одной особенностью пресса глубокой вытяжки является выбивное отверстие, которое обычно устанавливается на плунжере (см. рис. 2). Это можно использовать для пробивки отверстия в конце оболочки, отчеканки дна или удержания нарисованной оболочки на инструменте, когда пуансон возвращается к предварительно запрограммированной контрольной точке верхнего упора.

Может быть добавлена дополнительная гидравлика, позволяющая выполнять боковую пробивку. Кроме того, может потребоваться поток и давление гидравлического масла внутри самой матрицы. Это может быть встроено в гидравлический пресс и интегрировано в элементы управления, чтобы обеспечить приведение в действие при необходимости в рамках цикла.

Электрические элементы управления, человеко-машинный интерфейс

Современные гидравлические прессы могут быть очень технологически продвинутыми. Большинство из них в настоящее время управляются программируемым логическим контроллером (ПЛК), и сегодня многие прессы оснащены человеко-машинными интерфейсами (ЧМИ), что позволяет производителю быстро и легко изменять ход, давление, время выдержки, скорость ползуна и многие другие параметры пресса. параметры в течение цикла (см. Рисунок 3 ).

параметры в течение цикла (см. Рисунок 3 ).

Что еще более важно, ЧМИ позволяет штамповщикам обрабатывать детали одинаково раз за разом, независимо от того, производилась ли последняя обработка детали неделю назад или три года назад, поскольку все точные настройки выполняются на протяжении всего цикла для достижения оптимального качества детали. и время цикла сохраняются как параметры и сохраняются вместе с программой через ЧМИ. Это сокращает время настройки и гарантирует, что детали работают последовательно при каждом запуске.

Рисунок 2

Нокаут, установленный на таране, как показано здесь,

можно использовать, чтобы пробить отверстие в конце

раковины, вычеканить ее дно или сохранить

нарисованная оболочка для перерисовки.

С добавлением ЧМИ производители теперь могут использовать свой пресс в качестве устройства для исследований и разработок, чтобы узнать, как изменения в характере хода влияют на их продукт. Они могут определить, где и когда давление хода увеличивается или уменьшается. Затем эту информацию можно отобразить в виде диаграммы тенденций или графически, в зависимости от уровня технологии ЧМИ.

Они могут определить, где и когда давление хода увеличивается или уменьшается. Затем эту информацию можно отобразить в виде диаграммы тенденций или графически, в зависимости от уровня технологии ЧМИ.

Доступно множество других опций для минимизации времени настройки задания и идентификации инструмента. Считыватели штрих-кода обычно используются для обеспечения того, чтобы была вызвана правильная программа. При сканировании паспорта задания печатная машина автоматически выбирает программу, ранее установленную для этого задания. То же самое можно сделать с помощью радиочастотной идентификации (RFID), хотя RFID предоставляет значительно больше возможностей. Штамповщики могут использовать RFID, чтобы подтвердить, что для данной детали была выбрана правильная комбинация инструментов, штампов и программирования деталей, прежде чем разрешить цикл пресса. Это может предотвратить значительное повреждение инструмента, вызванное человеческим фактором во время настройки.

Штамповщики обычно настраивают ЧМИ для отражения своих индивидуальных потребностей, чтобы их специфический производственный процесс документировался и сохранялся. Сериализация сигнатур нажатия для аэрокосмических компонентов выполняется через HMI. Тенденции фактических положений хода пресса и давлений обычно используются для целей оценки. Загрузка этих подписей прессы на сервер SQL также может быть выполнена для целей исторической документации.

Сериализация сигнатур нажатия для аэрокосмических компонентов выполняется через HMI. Тенденции фактических положений хода пресса и давлений обычно используются для целей оценки. Загрузка этих подписей прессы на сервер SQL также может быть выполнена для целей исторической документации.

Штамповщики не должны недооценивать возможности гидравлического пресса глубокой вытяжки. В отличие от прошлого, когда гидравлические прессы приходилось настраивать вручную, современные гидравлические прессы обладают значительным контролем и гибкостью на протяжении всего цикла прессования и могут предоставить производителю ценную информацию о том, как каждая операция влияет на конечный продукт. Современный гидравлический пресс позволяет производителям штамповки воспользоваться этими обновленными функциями и их преимуществами.

Рисунок 3

Элементы управления с сенсорным экраном позволяют штамповщикам вносить изменения на лету, сохранять параметры для

согласованные повторные запуски и сокращение времени настройки.

Гидравлика | Определение, примеры, история и факты

гидравлическая поршневая система

Смотреть все СМИ

- Ключевые сотрудники:

- Осборн Рейнольдс Анри-Эмиль Базен Паоло Фризи Доменико Гульельмини

- Похожие темы:

- механика гидромеханика жидкость

См. весь соответствующий контент →

гидравлика , область науки, связанная с практическим применением жидкостей, главным образом жидкостей, в движении. Он связан с механикой жидкости, которая в значительной степени обеспечивает его теоретическую основу. Гидравлика занимается такими вопросами, как течение жидкостей в трубах, реках и каналах и их удержание плотинами и резервуарами. Некоторые из его принципов применимы и к газам, обычно в тех случаях, когда колебания плотности относительно малы. Следовательно, область применения Г. распространяется на такие механические устройства, как вентиляторы и газовые турбины, и на пневматические системы управления.

Жидкости в движении или под давлением выполняли полезную работу для человечества за много веков до того, как французский ученый-философ Блез Паскаль и швейцарский физик Даниэль Бернулли сформулировали законы, на которых основана современная гидроэнергетика. Принцип Паскаля, сформулированный около 1650 г., гласит, что давление в жидкости передается одинаково во всех направлениях; т. е. когда вода наполняет закрытый сосуд, приложение давления в любой точке будет передаваться на все стороны сосуда. В гидравлическом прессе для увеличения силы используется принцип Паскаля; небольшая сила, приложенная к маленькому поршню в маленьком цилиндре, передается через трубку на большой цилиндр, где она одинаково давит на все стороны цилиндра, включая большой поршень.

Теорема Бернулли, сформулированная примерно столетие спустя, утверждает, что энергия жидкости обусловлена подъемом, движением и давлением, и если нет потерь на трение и работы, то сумма энергий остается постоянной. Таким образом, кинетическая энергия, возникающая в результате движения, может быть частично преобразована в энергию давления за счет увеличения поперечного сечения трубы, что замедляет поток, но увеличивает площадь, на которую давит жидкость.

До 19-го века было невозможно развить скорость и давление, намного превышающие те, которые дает природа, но изобретение насосов открыло широкие возможности для применения открытий Паскаля и Бернулли. В 1882 году в лондонском Сити была построена гидравлическая система, которая доставляла воду под давлением по уличным сетям для привода машин на фабриках. В 1906 был достигнут важный прогресс в гидравлической технике, когда была установлена масляная гидравлическая система для подъема и управления орудиями USS Virginia . В 1920-х годах были разработаны автономные гидравлические агрегаты, состоящие из насоса, органов управления и двигателя, что открыло путь к применению в станках, автомобилях, сельскохозяйственном оборудовании, землеройных машинах, локомотивах, кораблях, самолетах и космических кораблях.

В гидравлических силовых системах есть пять элементов: привод, насос, регулирующие клапаны, двигатель и нагрузка. Приводом может быть электродвигатель или двигатель любого типа. Насос действует в основном на повышение давления. Двигатель может быть аналогом насоса, преобразуя гидравлический вход в механический выход. Двигатели могут производить либо вращательное, либо возвратно-поступательное движение в нагрузке.

Насос действует в основном на повышение давления. Двигатель может быть аналогом насоса, преобразуя гидравлический вход в механический выход. Двигатели могут производить либо вращательное, либо возвратно-поступательное движение в нагрузке.

При эксплуатации и управлении станками, сельскохозяйственными машинами, строительными и горнодобывающими машинами гидроэнергетика может успешно конкурировать с механическими и электрическими системами ( см. гидротехника). Его главными преимуществами являются гибкость и способность эффективно умножать силы; он также обеспечивает быструю и точную реакцию на элементы управления.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Гидроэнергетические системы стали одной из основных технологий передачи энергии, используемых на всех этапах промышленной, сельскохозяйственной и оборонной деятельности. Современные самолеты, например, используют гидравлические системы для активации органов управления и управления шасси и тормозами.