- Что такое эпоксидная смола и как с ней работать? | Art Smola

- РАЗНИЦА МЕЖДУ ЭПОКСИДНОЙ СМОЛОЙ И ПОЛИУРЕТАНОМ | СРАВНИТЕ РАЗНИЦУ МЕЖДУ ПОХОЖИМИ ТЕРМИНАМИ — НАУКА

- Синтетические смолы (полимеры)

- Эпоксидные смолы

- Циклоалифатическая смола, способ ее получения и ее применение в высокоустойчивом покрытии

- Плотность эпоксидной смолы: расход и технологии применения

- Смолы эпоксидные: разновидности химических составов

- Основные потребительские свойства эпоксидной смолы

- Современные области применения эпоксидной смолы

- Изготовление эпоксидной смолы: дополнение к инструкции

- Эпоксидная смола для творчества: особенности, основные марки

- Изделия из дерева и эпоксидной смолы своими руками

- Плотность эпоксидной смолы: стандартные и фактические показатели

- Вредна ли для здоровья эпоксидная смола и насколько

- Свежая эпоксидная смола лучшего качества от полкило + сопутствующие товары.

- Эпоксидная смола — обзор | Темы ScienceDirect

- Обзор полимерного бетона на эпоксидной и полиэфирной основе и исследование полифурфурилового спирта в качестве полимерного бетона

- 1. Введение

- 2. Эпоксидный полимер и биокомпозиты

- 3. Эпоксидно-полимерный бетон

- 4. Полиэфирный полимер и биокомпозиты

- 5. Полиэфирно-полимерный бетон

- 6. Полифурфуриловый спирт

- 6.1. Предпосылки

- 6.2. Реакции отверждения

- 6.3. PFA Биопластики / Композиты

- 6.4. Механические свойства

- 6.5. Термические свойства

- 6.6. Водостойкость

- 6.7. Продукты, доступные из полифурфурилового спирта

- 7. Заключение и дальнейшие направления деятельности

- Конкурирующие интересы

- Произошла ошибка при настройке пользовательского файла cookie

- Epoxy Resin — (почти) универсальный полимер

- Эпоксидные смолы — Pham — — Основные справочные работы

- Смола или полимер? Какой сегодня наиболее популярный термин для обозначения пластиковых пакетов pac

- Разница между смолой и полимером

Что такое эпоксидная смола и как с ней работать? | Art Smola

Содержание статьиВы часто видите красивые изделия из эпоксидной смолы и думаете, что с этим материалом могут работать только профессионалы? В этой статье мы покажем вам, что работа с эпоксидной смолой – это не так уж и сложно, – достаточно лишь следовать некоторым правилам и запастись терпением 🙂

Что такое эпоксидная смола?Эпоксидная смола представляет собой двухкомпонентный термореактивный жидкий полимер.

Но, избегая непонятные для начинающих мастеров химические термины, можно сказать, что эпоксидная смола – это продукт, состоящих из двух жидких компонентов А и В (где “А” – смола, а “В” – отвердитель), смешивание которых в определённых пропорциях запускает процесс отвердевания с выбросом тепла.

Эпоксидная смола для бижутерииВ результате чего залитая в силиконовые формы, опалубки или поверх заготовок жидкая смола превращается в твёрдые как прочный пластик украшения, картины, подносы, подставки и даже столешницы.

Эпоксидная смола поистине многофункциональна, и область её применения ограничена лишь воображением творца. Но из главных направлений можно выделить следующие (причём для каждой задумки нужна определённая смола с определёнными свойствами).

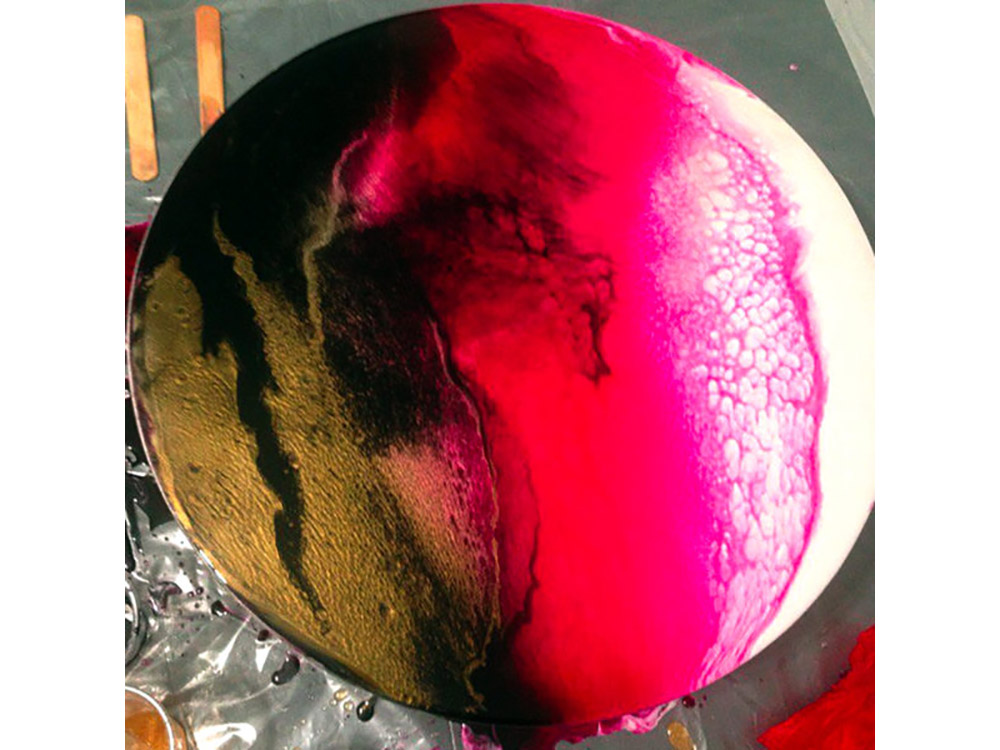

Resin Art- Картина из эпоксидной смолы автора @tata_resinart

- Менажницы с рисунком из эпоксидной смолы от автора @sea_waves_decor

Resin Art (резинарт) – общее название для всех творений из эпоксидной смолы, но чаще всего под этим термином подразумеваются картины, панно, подносы, подставки, сервировочные доски, посуда и другие изделия, в процессе создания которых смола окрашивается в несколько цветов и выливается в широкую силиконовую форму или на основу-заготовку (арт-борд), может украшаться различным декором.

Для данного направления в основном требуется смола средней густоты или самая густая, например:

БижутерияЮвелирные украшения – название говорит само за себя, хоть и в данном случае не обрабатываются драгоценные камни и металлы, а создаётся их имитация или вовсе сотворяется нечто новое, не существующее в природе, что можно носить в качестве аксессуара: кольца, подвески, браслеты, серьги и тд.

Для их создания необходима жидкая смола, чтобы минимизировать количество пузырей воздуха в заливке:

- Стол из эпоксидной смолы и дерева

- Стол из эпоксидной смолы и дерева

Столы и мебель – тоже вполне понятное направление, но часто для реализации таких крупных проектов требуется много материала и опыта. Для создания мебели эпоксидную смолу в основном соединяют с другими материалами вроде древесины, металла и других наполнителей.

В данном случае не обойтись без жидкой смолы

- Покрытие лодок эпоксидной смолой

- Пол из эпоксидной смолы

Покрытие поверхностей – очень широкое течение, диапазон которого варьируется от создания прочного прозрачного слоя на фотографиях и готовых картинах до ремонта лодок, мебели и даже заливки полов, смола – это ещё и хороший клей-лак.![]()

Для данных целей рекомендуем смолу для создания финишного слоя или термоустойчивого слоя с отличной защитой от царапин:

Есть и множество других уникальных техник работы со смолой, но определить их в конкретное направление довольно сложно или вовсе невозможно, – как мы уже сказали, всё зависит от воображения автора.

После отвердевания смола совершенно безвредна для контакта с кожей человека: вы спокойно можете носить украшения, сделанные из смолы, трогать их. Подробнее об этом вы можете прочитать в статье о безопасности нашей смолы: Насколько опасна эпоксидная смола?

Однако более деликатно дело обстоит с едой: сертификат на безопасный контакт с пищевыми (только холодными) продуктами имеют лишь некоторые смолы (к примеру, наша смола Art Pro 2.0):

Но в жидком виде смола  Работа с эпоксидной смолой при смешивании и катализе (процесс отвердевания с выбросом тепла) должна происходить в хорошо проветриваемом/вентилируемом помещении и строго в средствах индивидуальной защиты: в маске-респираторе, очках, перчатках и тд, особенно если у человека есть склонность к аллергии на “химию”. Процесс работы со смолой по вредности можно сравнить с лакокрасочными работами.

Работа с эпоксидной смолой при смешивании и катализе (процесс отвердевания с выбросом тепла) должна происходить в хорошо проветриваемом/вентилируемом помещении и строго в средствах индивидуальной защиты: в маске-респираторе, очках, перчатках и тд, особенно если у человека есть склонность к аллергии на “химию”. Процесс работы со смолой по вредности можно сравнить с лакокрасочными работами.

Мы предлагаем следующий ассортимент средств защиты:

В каких условиях можно работать с эпоксидной смолой?Работа со смолой должна проводиться в отлично вентилируемом/проветриваемом помещении (вдали от кухонь и жилых комнат) с (важно!)

Если вы живёте в регионе с повышенной влажностью, то рекомендуем использовать нашу эпоксидную смолу Art Pro 2.0, имеющую хорошую защиту от влажности.

Как работать с эпоксидной смолой?Подготовка1. Работа со смолой начинается с подготовки рабочего места: его необходимо застелить защитной плёнкой/полиэтиленом/силиконовым ковриком (от них хорошо отлипает смола после отвердевания), в крайнем случае – бумагой/газетой, ведь в процессе вы точно накапаете материалом на любимый стол.

2. Для смешивания смолы потребуются некоторые аксессуары: тара, в которой вы будете смешивать смолу (2-3 пластиковых стаканчика или пара силиконовых), а также палочки для размешивания и салфетки, чтобы можно было быстро вытереть пролитый продукт. Смола смешивается только по весу (в граммах), поэтому электронные весы тоже будут очень кстати.

3. Не забывайте про средства защиты! Все те же маска-респиратор, перчатки и тд.

4. Также подготовьте основу (арт-борд, холст, силиконовую форму и тд), куда или на что вы будете выливать смолу. Чтобы окрасить смолу, потребуются жидкие красители или порошковые пигменты, – ни в коем случае не берите красители на водной основе, пользуйтесь специальными красителями для смолы. В качестве декора можно взять глиттер (блёстки), стеклянную крошку, кристаллы, сухие цветы, бусины, морские раковины и тд (всё зависит от вашей задумки).

Основная часть работы со смолойВ первом разделе мы упомянули, что эпоксидная смола – это двухкомпонентный продукт, состоящий из баночки со смолой (А) и баночки с отвердителем (В), которые смешиваются в определённых пропорциях. Эти пропорции не универсальны, и у каждой смолы – свои.

1. Для примера мы возьмём нашу эпоксидную смолу многофункциональную «Trasparente» с пропорциями к смешиванию 100:60 (все дальнейшие значения вроде 0,6 и 1,6 будут актуальны только для этой смолы). Для непосвящённых людей данная формулировка может показаться очень сложной, но всё довольно просто! Это означает, что компонент «А» относится к компоненту «В» как 100 частей и 60 частей: на каждые 1 гр компонента А приходится 0,6 гр компонента В. Из этого отношения можно вывести такую формулу: количество «А» умножить на 0,6 = количество «В». К примеру:

Для непосвящённых людей данная формулировка может показаться очень сложной, но всё довольно просто! Это означает, что компонент «А» относится к компоненту «В» как 100 частей и 60 частей: на каждые 1 гр компонента А приходится 0,6 гр компонента В. Из этого отношения можно вывести такую формулу: количество «А» умножить на 0,6 = количество «В». К примеру:

50 гр «А» х 0,6 = 30 гр «В», итого – 80 гр смеси компонентов.

Нужно определённое количество общей смеси? Тогда пользуйтесь такой формулой: общее кол-во = кол-во А умножить на 1,6. К примеру, нам нужно 50 гр общей смеси:

50 гр = кол-во А х 1,6

кол-во А = 50/1,6 = 31,25 (можно округлить до 32 гр)

Но это только количество компонента А, нам нужен ещё и компонент В, а формулу по его поиску мы уже знаем:

Кол-во В = 32 гр (А) х 0,6 = 19,2 (округляем до 19)

Итого: 32 гр «А» + «19» гр = 51 гр

К сожалению, не всегда получается получить ровно грамм в грамм именно то количество общей смеси, что мы задумали.

Но если математика даётся вам с трудом или вам не хочется тратить время на бесконечные расчёты, вы можете воспользоваться нашим калькулятором расхода смолы: Калькулятор.

2. После того, как вы отмерили по весам количество каждого компонента (в чистых тарах!), самое время их смешать: влейте «В» в тару с «А» (если позволяет объём) или влейте оба компонента в новую чистую тару (обязательно слейте весь материал, соскребая его со стенок и дна тар) и начните интенсивно мешать по и против часовой стрелке, также соскребая материал со дна и стенок тары. Мешайте в течение 3-5 минут тщательно, но аккуратно, избегая резких всплесков, – так в массу будет попадать меньше пузырей воздуха.

Мы крайне не рекомендуем смешивать (а точнее, оставлять в одной таре на долгое время) большое количество смолы за раз, иначе смола начнёт сильно нагреваться, «вскипит» и сразу застынет (весьма некрасиво). Если вам необходим большой объём, то после смешивания обязательно разлейте смесь на более мелкие объёмы.

Если вам необходим большой объём, то после смешивания обязательно разлейте смесь на более мелкие объёмы.

3. После смешивания компонентов в смесь можно добавить жидкий краситель или пигмент. Если в вашей работе подразумевается несколько цветов, то сначала разлейте смесь по другим тарам, чтобы в каждую можно было добавить определённый цвет. Добавляйте не более 5 % красителя от общего кол-ва смолы (а лучше и вовсе по чуть-чуть, сразу размешивая и оценивая качество окрашивания), красители и пигменты бывают довольно концентрированными. Хорошо размешивайте краситель в смоле, поскольку его неразмешанные «сгустки» могут также повлиять на отверждение смолы.

На этом же этапе вы можете добавить в смолу блёстки и другой мелкий декор.

4. После проделанных действий мы наконец можем смело вылить смолу в силиконовую форму или на поверхность заготовки. И те и другие должны быть чистыми и полностью сухими. Всплывающие пузыри воздуха можно аккуратно убрать тонкой палочкой или использовать пламя ручной газовой горелки (строго на расстоянии 10-15 см, не задерживаясь на одном месте и не задевая сами заготовки/силиконовые формы). Оставляйте залитые заготовки в сухом, тёплом и тёмном месте (не лишним будет прикрыть их от пыли так, чтобы защитный материал не касался смолы) на время, которое обычно прописывается в инструкции, идущей вместе со смолой (обычно это 24-36 ч).

Оставляйте залитые заготовки в сухом, тёплом и тёмном месте (не лишним будет прикрыть их от пыли так, чтобы защитный материал не касался смолы) на время, которое обычно прописывается в инструкции, идущей вместе со смолой (обычно это 24-36 ч).

Если полученный результат вас не устраивает, изделие можно «подкорректировать». К примеру, если на картину из смолы упал мелкий ворс или пылинки во время отвердевания, поверхность можно покрыть дополнительным прозрачным слоем: смешиваете небольшое количество смолы и выливаете на поверхность, отправляя затвердевать по уже описанным правилам.

Для создания финишного слоя вы можете использовать смолу для заливок или продукт для создания термоустойчивого слоя с отличной защитой от царапин:

Другой вид коррекции – шлифовка и полировка. Данный вид обработки изделий не так прост и требует специального оборудования или, хотя бы, инструментов. Так, грубые погрешности можно шлифовать специальным шлифовальным станком или машиной или обычной наждачной бумагой вручную (переходя с крупной зернистости на более мелкую, чтобы поверхность получилась более гладкой). Для более кропотливого шлифования используются небольшие машинки – граверы.

Так, грубые погрешности можно шлифовать специальным шлифовальным станком или машиной или обычной наждачной бумагой вручную (переходя с крупной зернистости на более мелкую, чтобы поверхность получилась более гладкой). Для более кропотливого шлифования используются небольшие машинки – граверы.

- Шлифовка столешницы из эпоксидной смолы

- Ручная шлифовка изделия из эпоксидной смолы

Для шлифовки изделий мы можем предложить шлифовальные листы разной зернистости:

Однако после шлифовки изделие теряет глянец, который можно восполнить полировкой или лаком. Полируют изделия обычно с помощью специального средства – полироли, которую растирают по поверхности изделия тряпочками/губками для полировки или полировальным кругом. Но если вы решили вместо этого покрыть лаком – выбирайте хороший, нежелтеющий. Лак можно также заменить смолой, однако только в том случае, если есть возможность покрытия поверхности с помощью литья, ведь если наносить смолу кистью, она может лечь неравномерно.

Лак можно также заменить смолой, однако только в том случае, если есть возможность покрытия поверхности с помощью литья, ведь если наносить смолу кистью, она может лечь неравномерно.

- Полировка столешницы из эпоксидной смолы

- Полировка небольших изделий из эпоксидной смолы

К очень большому сожалению, да. Некоторые некачественные смолы могут пожелтеть уже спустя месяц после создания украшения, поэтому используйте только проверенные профессиональные эпоксидные смолы с хорошей защитой от пожелтения. К примеру, наши 🙂

Мы даём гарантию на то, что изделия из нашей смолы не будут желтеть в течение 4-5 лет, а если хранить их в дали от солнечного и уф-света, то этот срок может увеличиться до 10 лет!

- Пользуйтесь средствами индивидуальной защиты при работе со смолой: маска-респиратор, очки, перчатки и тд.

- Смешивайте эпоксидную смолу строго по пропорциям, используя точные весы.

Мешайте в течение 3-5 минут, соскребая материал со стенок и дна тары. Работайте в хорошо проветриваемом/вентилируемом помещении с низкой влажностью при температуре не ниже 20 и не выше 25-27 °C.

Мешайте в течение 3-5 минут, соскребая материал со стенок и дна тары. Работайте в хорошо проветриваемом/вентилируемом помещении с низкой влажностью при температуре не ниже 20 и не выше 25-27 °C.

- При заливке эпоксидной смолы в формы или на заготовки, избегайте влажных поверхностей, не добавляйте в смолу красители на водной основе.

- Пузырьки воздуха, попавшие в смолу при смешивании, можно удалить с поверхности заливки с помощью маленькой палочки вручную или применяя пламя газовой горелки (строго по правилам).

Команда Арт Смолы всегда готова ответить на все интересующие вас вопросы в комментариях 🙂

РАЗНИЦА МЕЖДУ ЭПОКСИДНОЙ СМОЛОЙ И ПОЛИУРЕТАНОМ | СРАВНИТЕ РАЗНИЦУ МЕЖДУ ПОХОЖИМИ ТЕРМИНАМИ — НАУКА

В ключевое отличие между эпоксидной смолой и полиуретаном заключается в том, что эпоксидная смола содержит эпоксидные группы, тогда как полиуретаны содержат уретановые связи. С точки зрения применения

С точки зрения применения

В ключевое отличие между эпоксидной смолой и полиуретаном заключается в том, что эпоксидная смола содержит эпоксидные группы, тогда как полиуретаны содержат уретановые связи. С точки зрения применения, основное различие между эпоксидной смолой и полиуретаном состоит в том, что эпоксидные смолы могут выдерживать умеренные температуры, в то время как полиуретаны могут выдерживать высокие температуры.

И эпоксидная смола, и полиуретан являются полимерными материалами. Полимер — это макромолекула, содержащая большое количество небольших повторяющихся звеньев (мономеров). Эти мономеры соединяются друг с другом с образованием полимера. Термин эпоксидная смола используется для обозначения эпоксидных смол, которые состоят из функциональных групп эпоксидной смолы в повторяющемся образце. Полиуретан также является полимерным материалом, содержащим уретановые связи.

1. Обзор и основные отличия

2. Что такое эпоксидная смола

3. Что такое полиуретан

Что такое полиуретан

4. Параллельное сравнение — эпоксидная смола и полиуретан в табличной форме

5. Резюме

Что такое эпоксидная смола?

Эпоксидная смола или эпоксидная смола — это класс полимерных материалов, состоящих из функциональных эпоксидных групп. Это форма полиуретана. Эти полимеры могут быть как низкомолекулярными, так и высокомолекулярными полимерами, по меньшей мере, с двумя эпоксидными группами.При производстве в промышленных масштабах главным источником эпоксидной смолы является нефтяное масло. Однако есть и некоторые источники растительного происхождения.

Эпоксидные смолы могут реагировать друг с другом посредством каталитической гомополимеризации и образовывать поперечные связи между собой. Или же эпоксидные смолы могут реагировать с некоторыми другими соединениями, такими как;

- Амины

- Кислоты

- Фенолы

- Спирты

- Тиолы

Это сореагенты. Некоторые другие названия этих сореагентов — отвердители или отвердители. Следовательно, реакции сшивания, которые эпоксидные смолы претерпевают с этими отвердителями, относятся к «отверждению». В процессе сшивания образуется термореактивный полимер, который имеет благоприятные химические и механические свойства.

Следовательно, реакции сшивания, которые эпоксидные смолы претерпевают с этими отвердителями, относятся к «отверждению». В процессе сшивания образуется термореактивный полимер, который имеет благоприятные химические и механические свойства.

Методика расчета конкретного количества эпоксидных групп, присутствующих в эпоксидной смоле, заключается в следующем:

- Соотношение между количеством эпоксидных групп и массой полимерного материала дает конкретное количество эпоксидных групп в эпоксидной смоле.

- Единица измерения — «моль / кг». Мы иногда называем этот термин «эпоксидным числом».

Бисфенол А эпоксидная смола

Этот тип эпоксидных смол является результатом комбинации эпихлоргидрина и бисфенола A. Эта комбинация дает диглицидиловые эфиры бисфенола A. Если мы увеличим количество бисфенола А (по сравнению с эпихлоргидрином), получится полимерный материал с высокой молекулярной массой. Этот полимерный материал является линейным и представляет собой полутвердые кристаллические материалы.

Этот полимерный материал является линейным и представляет собой полутвердые кристаллические материалы.

Бисфенол F эпоксидная смола

Здесь мы используем бисфенол F вместо бисфенола A, но способ образования полимера такой же, как и у эпоксидной смолы бисфенола A (как обсуждалось выше).

Новолачная эпоксидная смола

Новолачные эпоксидные смолы образуются, когда фенолы реагируют с формальдегидом и подвергаются гликозилированию эпихлоргидрином. В большинстве случаев этот полимерный материал показывает высокую химическую стойкость и стойкость к высоким температурам, но низкую гибкость.

Алифатическая эпоксидная смола

Эти полимеры образуются путем гликозилирования алифатических спиртов или полиолов. Этот полимерный материал имеет низкую вязкость при комнатной температуре.

Что такое полиуретан?

Полиуретан — это полимерный материал, имеющий уретановые связи (карбаматные связи). Изоцианаты и полиолы подвергаются полимеризации с образованием полиуретана. Хотя название полиуретан дает представление о том, что полимер состоит из мономеров уретана, на самом деле он состоит из уретановых связей, а не мономеров.

Хотя название полиуретан дает представление о том, что полимер состоит из мономеров уретана, на самом деле он состоит из уретановых связей, а не мономеров.

При использовании мономеров для производства полиуретанов изоцианаты должны иметь по крайней мере две функциональные группы, которые позволяют им подвергаться полимеризации. Более того, полиол также должен иметь по крайней мере две гидроксильные группы на молекулу. Реакции между мономерами в этой полимеризации представляют собой экзотермическую реакцию, при которой тепло отводится от реакционной смеси. Уретановая связь образуется, когда группа –N = C = O изоцианата реагирует с группами –OH спирта с образованием уретановой связи (-NH-C (= O) -O).

В чем разница между эпоксидной смолой и полиуретаном?

Эпоксидная смола против полиуретана | |

| Эпоксидная смола или эпоксидная смола — это класс полимерных материалов, которые состоят из функциональных эпоксидных групп. | Полиуретан — это полимерный материал с уретановыми связями. |

| Мономеры | |

| Мономерами эпоксидных смол являются фенолы и эпихлоргидрин, но мономеры могут варьироваться в зависимости от типа эпоксидной смолы. | Мономерами полиуретана являются полиолы и изоцианаты. |

| Сопротивление | |

| Проявляют сравнительно низкую стойкость к органическим кислотам. | Обладает высокой устойчивостью к коррозии, неорганическим кислотам, щелочным растворителям, органическим щелочам и многим другим растворителям. |

| Терпимость | |

| Эпоксидные смолы устойчивы к умеренным температурам. | Полиуретаны выдерживают высокие температуры. |

Резюме — Эпоксидная смола против полиуретана

Эпоксидные смолы — это разновидность полиуретанов. Эти полимеры получили свое название из-за повторяющихся связей, присутствующих в полимерном материале вместо мономеров, используемых для производства. Разница между эпоксидной смолой и полиуретаном заключается в том, что эпоксидная смола содержит эпоксидные группы, тогда как полиуретаны содержат уретановые связи.

Разница между эпоксидной смолой и полиуретаном заключается в том, что эпоксидная смола содержит эпоксидные группы, тогда как полиуретаны содержат уретановые связи.

Синтетические смолы (полимеры)

Категория: Облицовка камнем

Синтетические смолы (полимеры)

По способу производства полимеры подразделяют на два класса: класс А — полимеры, получаемые цепной полимеризацией, и класс Б — полимеры, получаемые поликонденсацией и ступенчатой полимеризацией.

Полимеризационные полимеры (класс А). При полимеризации происходит соединение одинаковых или различных молекул. Получающийся полимер обладает молекулярной массой, равной сумме молекулярных масс реагирующих молекул мономера. Никаких побочных продуктов при полимеризации не образуется.

Полиэтиленовые смолы отличаются хорошей гибкостью, сохраняющейся при температурах до —60 °С, практически абсолютной водостойкостью и стойкостью к агрессивным средам. Полиэтиленовые смолы применяют при изготовлении гидроизоляционных пленок, водопроводных труб, трубопроводов для едких жидкостей и некоторых предметов санитарно-технического оборудования.

Полипропиленовые смолы получают полимеризацией пропилена СН3—СН = СН2, представляющего собой газ, получаемый при крекинге нефтепродуктов. Из пропилена изготовляют трубы, детали химической аппаратуры, антикоррозионные и декоративные материалы, паро- и газонепроницаемые пленки.

Поливинилхлоридные (полихлорвиниловые) смолы получают полимеризацией винилхлорида СНг = СНС1. При обычной температуре — это бесцветный газ с запахом эфира.

Поливинилхлоридная смола, полученная водосуспен- зионным способом, представляют собой гранулы крупностью 0,01—0,3 мм и плотностью 1,4 г/см3. Она обладает большой теплостойкостью, морозостойкостью и диэлектрическими свойствами. Поливинилхлорид применяют для изготовления линолеума, гидро- и газоизоляционных пленок.

Полиизобутиленовые смолы получают полимеризацией изобутилена СН2=С(СН3)2 при температуре около 100 °С в присутствии галоидных соединений бора, алюминия или титана.

Полиизобутилен представляет собой каучукоподоб- ный эластичный материал плотностью 0,91—0,93 г/см3. Он применяется в качестве антикоррозионного и как компонент гидроизоляционных материалов. Низкомолекулярный полиизобутилен используют для изготовления лака и мастик.

Он применяется в качестве антикоррозионного и как компонент гидроизоляционных материалов. Низкомолекулярный полиизобутилен используют для изготовления лака и мастик.

Полистирольные смолы получают полимеризацией стирола (углеводородвинилбензола — фенилэтилена) С6Н5СН = СН2.

Полистирольные смолы бесцветны, хорошо окрашиваются в разные цвета, легко формуются, но обладают хрупкостью, невысокой теплостойкостью.

Полистирольные смолы применяют для изготовления латексов, эмалей и гидроизоляционных пленок.

Поливинилацетатные смолы — полимер винилацета- га (сложный эфир уксусной кислоты) и винилового спирта СН2 = СН—ОН.

Винилацетат представляет собой бесцветную легкоподвижную жидкость. Поливинилацетат — это прозрачный бесцветный полимер, неустойчивый к действию кислот и щелочей, слабо набухает в воде, растворим в спиртах и сложных эфирах, ароматических углеводородах и т. д.

Поливинилацетатные смолы обладают высокой адгезией к камню, стеклу и т. д., поэтому их используют в производстве лаков и клеев, для приготовления эмульсий, полимербетонов и растворов, применяемых при внутренней отделке зданий.

д., поэтому их используют в производстве лаков и клеев, для приготовления эмульсий, полимербетонов и растворов, применяемых при внутренней отделке зданий.

Полиакрилатные смолы получают на основе производных акриловой СН2 = СН—СООН и метакриловой СН2= = С(СН3)СООН кислот. Они представляют собой бесцветную прозрачную стекловидную массу.

Полиакрилатные смолы применяют для изготовления гидроизоляционных пленок, придания водонепроницаемости бетону (раствору), а также в качестве грунтовок при внутренней отделке стен.

Инден-кумароновые смолы представляют собой смесь продуктов полимеризации кумарона и индена. Эти смо- си выпускают в виде кусков или чешуек плотностью 1,05—1,2 г/см3. При нагревании полимер дает своеобразный запах. Инден-кумароновые смолы применяют для производства латексов, красок, лаков и клеев.

Поликонденсационные полимеры (класс Б). Поликонденсацией называют процесс образования высокомолекулярного вещества при соединении большого количества одинаковых или разных полиреактивных молекул низкомолекулярных веществ, происходящий с выделением воды, хлористого водорода, аммиака и других веществ.

Фенолоформальдегидные смолы получают при взаимодействии фенолов с формальдегидами. К фенолам относят собственно фенол, крезолы и резорцин. Для совместной конденсации с фенолом и формальдегидом используют также анилин.

Фенолоформальдегидные смолы отличаются высокой прочностью и теплостойкостью. Применяют их в производстве древесностружечных и древесноволокнистых плит, слоистых пластиков, а также для изготовления лаков, клеев и мастик.

К фенолоформальдегидным полимерам относятся: – бакелитовый лак, применяемый для получения покрытий, стойких к действию кислот, солей и ряда растворителей; – полимер Б для горячего склеивания асбестоцемента и каменных материалов;

резорцинформальдегидный полимер ФР-12, используемый при изготовлении клея холодного отверждения для склеивания строительных конструкций.

Аминоформальдегидные смолы, из которых наиболее важны мочевиноформальдегидные, получают в результате гголиконденсации мочевины и меламина с формальдегидом в определенных, строго контролируемых условиях, в виде раствора полимера и сухого полимера.

Аминоформальдегидные смолы бесцветны, сравнительно дешевы и применяются для изготовления теплоизоляционных материалов, слоистых пластиков и клеев.

Полиуретановые смолы представляют собой высоко-плавкие линейные кристаллические полимеры, получаемые взаимодействием диизоцнанатов с многоатомными, чаще двухатомными, спиртами. Они отличаются низкой температурой плавления, незначительной гигроскопичностью, высокой атмосферостойкостью, устойчивостью к воздействию кислорода воздуха и озона, кислот и щелочей.

Полиуретаны на основе полиэфиров используют для изготовления клеев марок ПУ-2 и ПУ-2/10, применяемых для склеивания строительных конструкций и каменных материалов.

Кремнийорганические смолы представляют собой особую группу высокомолекулярных соединений, в которых совмещены свойства, присущие некоторым органическим и неорганическим веществам. Эти смолы содержат в своем составе кремний наряду с органической частью смолы.

Кремнийорганические смолы обладают высокой теплостойкостью и гидрофобностыо. Их прочность и другие физические и механические свойства в меньшей мере зависят от колебаний температуры по сравнению с обычными смолами.

Их прочность и другие физические и механические свойства в меньшей мере зависят от колебаний температуры по сравнению с обычными смолами.

Кремнийорганические смолы служат для получения различных изделий, стойких к действию повышенных температур (400—500 °С). Эти смолы применяют в качестве добавок в бетонные и растворные смеси и в виде защитных покрытий для известняка, мрамора, травертина, бетона и других природных и искусственных каменных материалов, чтобы повысить их долговечность. Пропитка оказывает защитное действие в течение 6—10 лет, после чего должна быть возобновлена.

Кремнийорганические соединения для поверхностной пропитки изделий из природного камня и других строительных конструкций известны под названием гидрофо- бизирующих жидкостей.

Эпоксидные смолы получают поликонденсацией эпихлоргидрина с фенолами, спиртами или аминами. Типичным представителем этих полимеров считают поли- эпоксиды, которые при малой плотности 1,14—1,25 г/см3 обладают высокой адгезией к металлам и каменным материалам, малой усадкой, хорошей кпслотостойкостыо и значительной прочностью.

Эпокеидно-диановые неотверждспные смолы (ГОСТ !0587 76) выпускают следующих марок: ЭД-22, ЭД-20, ЭД-16, ЭД-8. Обозначения: Э — эпоксидная, Д —дифе- пилпропановая; цифры указывают нижний предел нормы содержания эпоксидных групп.

Эпоксидные неотвержденные полимеры представляют собой термопластичные продукты от желтого до коричневого цвета консистенцией от вязкой жидкости до твердого хрупкого материала. Хорошо растворяются в сложных эфирах, диоксане и хлорбензоле. Растворы и расплавы этих полимеров можно хранить длительное время.

Отвержденные эпоксидные полимеры характеризуются неплавкостыо и нерастворимостью. Отвердителями служат различные полимеры (фенолоформальдегидные, полиамидные, мочевино-меламиноформальдегпдные), а также полиспирты, амины, карбоновые кислоты, дифенолы.

Эпоксидные полимеры служат для получения клеев, используемых при склеивании плит из природного камня, керамики, бетона и различных строительных конструкций, а также при изготовлении компаундов (композиция, состоящая из эпоксидного полимера, наполнителя и огвердителя), которые могут быть использованы при ремонте облицовок из природного камня.

Синтетические смолы представляют собой органические комолекулярные вещества. Высокомолекулярными назыв вещества с большой молекулярной массой, молекулы которы. разованы десятками и даже сотнями тысяч атомов. Поэтому кие вещества называются полимерами.

Смолы производят в виде порошков, гранул или вязких костей. Твердые смолы применяются при заводском изготовлении изделий, а жидкие как при заводском, так и непосредственно на строительной площадке для приготовления клеев, гидроизоляционных составов, полимербетонов и других строительных смесей.

Все смолы по своим физическим свойствам можно разделить на две большие группы: термопластичные, существенно изменяющие упругость под действием температуры вплоть до расплавления, и термореактивные, которые после полимеризации незначительно изменяют свои свойства под действием температуры.

Наибольшее применение в строительстве находят карбомид-ные и фенолформальдегидные смолы. Их применяют для изготовления бумажных пластиков, клеев, лаков, гидроизоляционных материалов.

Широко также применяются полистирол, полиэтилен, поли-УРетан, полиэфирные смолы. Из них изготавливают пленки, трубы, плитки, теплоизоляционные материалы, бумажные пластики, клеи, лаки, гидроизоляционные составы и т. п.

Такие смолы, как полипропилен, эпоксидные, применяют мень-Ше в виду их высокой стоимости. Эти смолы обладают большой Тепловой и коррозионной стойкостью. Они предназначены для изготовления стеклопластиков, клеев, защитных и гидроизоляционных составов.

Синтетические латексы и эмульсии представляют собой водные дисперсии синтетических смол. Смола находится в них в виде мельчайших частиц размером 0,05 до 5 мк. После нанесения ла-тексов на поверхность вода испаряется и образуется полимерная пленка. Латексы и эмульсии имеют небольшую вязкость, что позволяет вводить в них большое количество наполнителей.

Латексы применяются для получения герметиков, гидроизоляционных составов, в качестве добавки в бетон, для приготовления красок, приклеивающих мастик и т. д.

д.

Облицовка камнем — Синтетические смолы (полимеры)

Эпоксидные смолы

Эпоксидные смолы

Эпоксидными смолами называются олигомерыОлигомеры (от греч. oligos – малый, немногочисленный и meros – часть) — полимеры с небольшим числом структурных (мономерных) звеньев и невысокой молекулярной массой., содержащие эпоксидные группы и способные под действием отвердителей (полиаминов и др.) образовывать пространственно сшитые полимеры.Наиболее распространённые эпоксидные смолы — продукты конденсации эпихлоргидрина и бисфенола А

Систематическое название бисфенола А:

2,2-бис(4-гидроксифенил)пропан.Нередко употребляется техническое название – дифенилолпропан. (дианаДиан – название бисфенола А, данное в честь русского химика Александра Дианина, впервые получившего это соединение (1891 г.).). Эти смолы часто называют эпоксидиановыми (англ. «epoxy-dian resins») в честь русского химика А.

П. Дианина, открывшего реакцию конденсации фенолов с кетонами (реакция Дианина) и впервые получившего бисфенол А.

П. Дианина, открывшего реакцию конденсации фенолов с кетонами (реакция Дианина) и впервые получившего бисфенол А.- Эпихлоргидрин реагирует с дианом по типу нуклеофильного присоединения с раскрытием эпоксидного циклаНуклефильное присоединение

Нуклеофил — атом кислорода фенольного гидроксила.. Реакцию проводят в присутствии основанийОснования (например, HO– в составе NaOH) усиливауют нуклеофильные свойства фенольных ОН-групп, переводя их в анионы:~C6H4-OH + HO– → ~C6H4-O– + H2O (в щелочной среде). При соотношении эпихлоргидрин : диан = 2 : 1 образуется диэпоксид:

- Далее диан и диэпоксид, являясь бифункциональными соединениями, вступают в процесс поликонденсации, который идёт как последовательность реакций присоединения и не сопровождается выделением побочных продуктов (в отличие от большинства процессов поликонденсации, основанных на реакциях замещения).

На заключительной стадии процесса образуется растворимая вязкотекучая эпоксидная смола c невысокой молекулярной массой (450-4000):

где

Для отверждения эпоксидиановой смолы обычно используют полиэтиленполиамины Н2N(СН2СH2NH)nH (где n=1-4) или гексаметилендиамин H2N(CH2)6NH2, которые, присоединяясь по эпоксидным группам, образуют трёхмерную сетчатую структуру:

Таким образом, после отверждения эпоксидная смола превращается в пространственно сшитый полимер и утрачивает способность к растворению и плавлению. Следует отметить, что процесс отверждения происходит по типу реакций присоединения, без выделения низкомолекулярных летучих веществ. Это является достоинством с точки зрения получения однородных монолитных материалов. По прочности продукты отверждения эпоксидных смол превосходят материалы на основе других синтетических смол и широко применяются в различных промышленных сферах (судостроение, авиастроение, ракетоостроение, автомобилестроение и т.

п.).

п.). В композиции на основе эпоксидных смол перед отверждением обычно вводят различные наполнители — порошки, высокопрочные сплошные и рубленые волокна из ткани, стекловолокна и др. материалов. Композиции холодного отверждения (~20°С) используют в качестве клеев, герметиков, заливочных компаундов, эпоксидных лаков, эмалей и других защитных покрытий в случаях, когда по условиям эксплуатации нежелателен нагрев. Композиции горячего отверждения (100-300°С) применяют в качестве связующих для высокопрочных армированных пластиков, композиционных высокотемпературных материалов и др.

В последнее время стало популярным использование эпоксидных смол для изготовления: наливных полов, дизайнерской мебели, светильников, столешниц, бижутерии и т.п.

Циклоалифатическая смола, способ ее получения и ее применение в высокоустойчивом покрытии

Область техники, к которой относится изобретение

Настоящее изобретение касается синтеза циклоалифатической смолы, содержащей силаны с эпоксидными и алкокси-силанольными функциональными группами; и ее применения в композициях покрытия, особенно в атмосферостойких.

Уровень техники

Эпоксидные смолы хорошо известны своей прекрасной химической устойчивостью, характеристиками сцепления и твердости, так что они применяются в лакокрасочной промышленности главным образом в качестве грунтовок для новых сооружений или для технического обслуживания существующих сооружений. Также известно, что эпоксидные смолы, главным образом получаемые из эпихлоргидрина и бисфенола А, меняют блеск в глянцевых покрытиях при воздействии солнечного света, покрытия становятся желтыми вследствие окисления двойных связей в молекуле бисфенола, что приводит к явлению деградации поверхности, известному как «выцветание»; поэтому их редко применяют в качестве внутренних покрытий.

Успехи в области производства эпоксидных смол в последние годы сделали доступными гидрированные эпокси-циклоалифатические смолы, которые обладают высокой устойчивостью к солнечному свету, однако их реакционная способность в отношении аминных отвердителей намного ниже, чем у обычных ароматических смол. Существует также большое число силанов с эпокси-функциональными группами, которые работают аналогично эпокси-циклоалифатическим смолам, обеспечивая свойства химической устойчивости, гладкости и эластичности эпоксидных смол, а также атмосфероустойчивости, сравнимые с таковыми у силанов.

Существует также большое число силанов с эпокси-функциональными группами, которые работают аналогично эпокси-циклоалифатическим смолам, обеспечивая свойства химической устойчивости, гладкости и эластичности эпоксидных смол, а также атмосфероустойчивости, сравнимые с таковыми у силанов.

Полисилоксановые смолы применяются в покрытиях, устойчивых к высоким температурам, которые образуют очень жесткие, но очень хрупкие пленки с плохими декоративными характеристиками, помимо того, что они намного более дорогие, чем эпоксидные или алкидные смолы, применяющиеся в декоративных целях и в промышленности. С такими контрастными особенностями, оба типа смол недостаточно хороши для введения в идеальное покрытие, которое соответствует высоким эксплуатационным требованиям к твердости, гладкости, блеску и прочности, которые желательны в лакокрасочной промышленности; недавние исследования показали, что оба типа указанных контрастных смол дополняют друг друга при комбинировании в подходящих количествах и типах, при формировании гибридных эпокси-полисилоксановых смол.

В патенте США №4,250,074 (Raymond Е. Foscante et al., выдан в 1981) описана процедура гибридизации, где эпоксидные и силановые полимеры смешивают, они заканчивают свои реакции полимеризации одновременно, эпоксидный полимер реагирует с дифункциональным амином, и полисилоксан претерпевает внутреннюю реакцию по механизму гидролитической поликонденсации. Гибридный полимер представляет собой взаимопроникающую полимерную сетку (IPN), которая формирует пленку, устойчивую к воздействию УФ-облучения без выцветания и имеющую хорошую устойчивость блеска, но получаемая пленка хрупкая и имеет низкую ударопрочность и абразивостойкость.

В патенте США №5,618,860 (Norman R. Mowrer et al., выдан в 1997) описано применение эпокси-циклоалифатических смол, смешанных с гидролизованными силанами, которые реагируют с амино-силановым отвердителем и подходящим металлорганическим катализатором. Данный гибридный полимер дает пленку, имеющую более высокую твердость и атмосфероустойчивость, по сравнению с чистой эпоксидной пленкой, однако сохраняются проблемы с жесткостью, низкой эластичностью и ударопрочностью вследствие непрерывной реакционной способности остающихся радикалов.

В более поздних изобретениях, таких как Заявка на Патент США 2007/0213492 (Norman R. Mowrer et al., опубликована 13 сентября 2007) (PPG), циклоалифатические смолы также применяют в гибридизации с силановыми интермедиатами, такими как метокси-функциональный DC-3074 от Dow. Другие примеры включают силанол-функционализированные смолы, такие как DC-840 и Z6018 также от Dow Corning, которые также претерпевают гидролитическую поликонденсацию, которой способствует предварительный гидролиз метокси-радикалов из интермедиатов и вода из атмосферного воздуха. В этом наиболее недавнем развитии темы, силановые интермедиаты требуют обязательного перемешивания с гидрированными эпоксидными смолами или силанами, имеющими эпоксидные функциональные группы.

Постоянно имеется потребность в защите камня, металла, дерева, пластика, цемента и других субстратов. Это требует применения покрытий, имеющих очень хорошую ударопрочность, жесткость, атмосфероустойчивость и устойчивость блеска, и гибридизация с эпоксидными или другими смолами, такими как акриловые, полиэфирные или полисилоксановые полимеры, позволяет достичь особых эксплуатационных характеристик и стоимости.

Краткое описание изобретения

Первой целью настоящего изобретения является разработка смолы, соответствующей высоким эксплуатационным требованиям по твердости, гладкости, блеску и прочности, имеющимся в лакокрасочной промышленности.

Другой целью настоящего изобретения является разработка покрытий, имеющих очень высокую ударопрочность, жесткость, атмосфероустойчивость и устойчивость блеска.

Другой целью настоящего изобретения является разработка покрытий, позволяющих проводить гибридизацию с эпоксидными или другими смолами, такими как акриловые, полиэфирные или полисилоксановые полимеры.

Всех поставленных целей удалось достичь посредством получения циклоалифатической смолы путем синтеза циклоалифатической смолы, содержащей продукт реакции гидрированного бисфенола и силанов с эпоксидными и алкокси-силанольными функциональными группами; и ее применения в композициях покрытия. Указанная циклоалифатическая смола позволяет избежать тройного смешивания эпоксидных смол с функциональными алкокси-силанами и функциональными силанолами, реагирующих с амино-силанами с получением гибридных смол для приготовления коррозионностойких покрытий для промышленного применения.

Подробное описание изобретения

В первом варианте осуществления настоящего изобретения описано получение циклоалифатической смолы, содержащей силаны с эпоксидными и алкокси-силанольными функциональными группами, реакцией гидрированного бисфенола и эпокси-функционального силана с концевыми метокси-, этокси- или пропокси-группами.

Циклоалифатическую смолу получают реакцией этерификации эпокси-функционального силана, имеющего общую формулу:

где каждый R1 независимо выбран из метила, метокси-, этокси- или пропокси-группы; ʺXʺ может представлять собой эпокси-циклогексильную или глицидокси-группу; и ʺnʺ представляет собой целое число от 1 до 6, с гидрированным бисфенолом, имеющим формулу

где R2 может представлять собой метил, этил или атом водорода.

Эпокси-функциональный силан составляет от 30 до 75%, предпочтительно от 50 до 65 вес. % от общего веса компонентов циклоалифатической смолы.

Гидрированный бисфенол составляет от 30 до 70%, предпочтительно от 35 до 65 вес. % от общего веса компонентов циклоалифатической смолы.

Предпочтительно, гидрированный бисфенол выбран из гидрированного бисфенола A или гидрированного бисфенола F.

Предпочтительно, эпокси-функциональный силан может представлять собой 3-глицидилокси-пропил-триметокси-силан, 3-глицидилокси-пропил-триэтокси-силан, γ-глицидокси-пропил-триэтокси-силан, 3-глицидилокси-пропил-трипропокси-силан, 3-глицидокси-пропил-метил-диэтокси-силан, 2-(3,4-эпокси-циклогексил)этил-триметокси-силан, β-(3,4 эпокси-циклогексил)этил-триэтокси-силан, более предпочтительно эпокси-функциональный силан представляет собой 3-глицидилокси-пропил-триметокси-силан.

Эпокси-функциональный силан содержит глицидильную функциональную группу на одном конце и метокси-, этокси- или пропокси — радикалы, связанные с атомом кремния эпокси-функционального силана. Реакцию проводят при низкой температуре в диапазоне от 90°C до 160°C, в присутствии металлорганического катализатора. В качестве продукта данной реакции образуется спирт, который соответствует типу применяемого эпокси-функционального силана, экстрагируется от 70 до 90% от ожидаемого стехиометрического выхода, метокси-функционализированный силаны предпочтительны вследствие более высоких получаемых выходов.

В качестве продукта данной реакции образуется спирт, который соответствует типу применяемого эпокси-функционального силана, экстрагируется от 70 до 90% от ожидаемого стехиометрического выхода, метокси-функционализированный силаны предпочтительны вследствие более высоких получаемых выходов.

Циклоалифатические кольца гидрированного бисфенола придают молекуле улучшенные механические и химические свойства, когда комбинируются с эпокси-функциональным силаном путем алкоголиза между гидроксильными концевыми группами гидрированного бисфенола и концевыми метокси-, этокси- или пропокси-группами эпокси-функционального силана, формируя в молекуле оксирановую концевую группу, которая может реагировать с аминовыми или амино-силановыми отвердителями, и один или больше метокси- или этокси-фрагментов доступны для комбинирования с другими функциональными группами с образованием гибридов, например, с полисилоксанами, акриловыми соединениями или эпоксидами.

Реакцию этерификации можно проводить в молярном соотношении от 0. 7:1.0 до 2.5:1.0 между эпокси-функциональным силаном и гидрированным бисфенолом, предпочтительно один или два моля эпокси-функционального силана на моль гидрированного бисфенола; при использовании большего мольного количества эпокси-функционального силана доступно больше концевых групп, при этом формируется более плотное и сильное связывание с опцией формирования гибридов с другими типами смол.

7:1.0 до 2.5:1.0 между эпокси-функциональным силаном и гидрированным бисфенолом, предпочтительно один или два моля эпокси-функционального силана на моль гидрированного бисфенола; при использовании большего мольного количества эпокси-функционального силана доступно больше концевых групп, при этом формируется более плотное и сильное связывание с опцией формирования гибридов с другими типами смол.

Предпочтительно, эпокси-функциональный силан должен содержать по меньшей мере две доступные концевые метокси-, этокси- или пропокси-группы в молекуле, по меньшей мере одна из них может реагировать с гидроксильными группами гидрированного бисфенола. В этой реакции образуется спирт, который соответствует типу применяющегося эпокси-функционального силана, и образующийся спирт необходимо экстрагировать, т.к. реакция является обратимой.

Количество генерируемого спирта одинаково во всех случаях, поскольку оно зависит от количества гидроксильных концевых групп гидрированного бисфенола.

Реакция получения циклоалифатической смолы ускоряется металлорганическими катализаторами, такими как октоат цинка или лаурат олова.

Благодаря типу компонентов, применяемых в получении циклоалифатической смолы, добавление воды не требуется.

Необязательно можно добавлять алкил силикат во время процесса получения циклоалифатической смолы, где указанные алкил-силикаты содержат метальные, этильные, пропильные, бутильные или гидроксильные концевые группы, которые быстрее реагируют с непрореагировавшими концевыми метокси-, этокси- или пропокси-группами в реакции этерификации между гидрированным бисфенолом и эпокси-функциональным силаном.

Предпочтительно, алкил силикат выбран из группы, состоящей из тетраметил ортосиликата, тетраэтил ортосиликата, тетрапропил ортосиликата или тетрабутил ортосиликата, где алкил-силикаты могут быть гидролизованы или частично гидролизованы.

В этом случае циклоалифатическую смолу получают из:

(a) 30-60% гидрированного бисфенола, предпочтительно 35-50 вес. %, от общего веса компонентов циклоалифатической смолы;

%, от общего веса компонентов циклоалифатической смолы;

(b) 30-70% эпокси-функционального силана, предпочтительно 30-65 вес. %, от общего веса компонентов циклоалифатической смолы;

(c) 10-40 вес. % алкил силиката, от общего веса компонентов циклоалифатической смолы, и

(d) до 5 вес. % металл органического катализатора, такого как октоат цинка или лаурат олова, от общего веса компонентов циклоалифатической смолы.

Механизм отверждения циклоалифатической смолы может работать с полифункциональными аминами или амино-силанами, которые могут реагировать с глицидилами, и по реакции непрореагировавших концевых метокси-групп с гидроксильными группами, образующимися при реакции эпокси-оксиранов с аминами. Данная циклоалифатическая смола обладает потенциалом к формированию эпокси-полисилоксанов, описанных выше, или ее можно смешивать с другими смолами, такими как эпоксидные смолы, главным образом для усиления ее химической устойчивости. Ее можно также модифицировать другими полимерами, такими как акриловые полимеры, в этом случае можно получить тройную гибридную акрило-эпокси-полисилоксановую смолу, имеющую высокую химическую и механическую устойчивость и высокую стабильность внешнего вида.

Во втором варианте осуществления настоящего изобретения описано двухкомпонентное полисилоксан-эпоксидное покрытие, как в случае смолы по первому варианту осуществления. Надлежащим образом полученное покрытие обладает ударопрочностыо, жесткостью, эластичностью, атмосфероустойчивостью и устойчивостью блеска, и данное покрытие содержит:

(a) 15-55 вес. % циклоалифатической смолы, полученной согласно первому варианту осуществления настоящего изобретения;

(b) 10-20 вес. % амино-полифункционального отвердителя или амино-силана с концевыми метокси- или этокси-группами;

(c) до 5 вес. % металлорганического катализатора, и

(d) пигменты и агрегаты.

Благодаря такому составу циклоалифатической смолы, не требуется добавление воды в композицию покрытия или в процессе его получения.

Отвердитель может представлять собой амино-полифункциональную молекулу, например алифатический амин, аминный аддукт, полиамидоамин, циклоалифатический амин, ароматические амины, являющиеся основаниями Манниха, которые могут быть полностью или частично замещены аминосиланами, имеющими следующую общую формулу:

где ʺZʺ может представлять собой алкил, гидроксиалкил, алкоксиалкил, где число атомов углерода меньше примерно шести; ʺуʺ представляет собой H(HNR)n, где ʺRʺ представляет собой арил, алкил, алкоксиалкил или циклоалкил, и ʺnʺ представляет собой целое число от 2 до 6. ʺRʺ может варьироваться в каждой молекуле ʺуʺ.

Металлорганический катализатор выбран из октоата цинка, лаурата олова или органотитанатов, предпочтительно дибутилтитаната.

Композиция может также содержать другие соединения, такие как модификаторы реологии, диспергирующие средства, смачивающие реагенты, пластификаторы, пеногасители и растворители, для придания целевых характеристик прочности и нанесения.

В третьем варианте осуществления настоящего изобретения описано двухкомпонентное покрытие, как в случае циклоалифатической смолы по первому варианту осуществления, с по меньшей мере одной неароматической эпоксидной смолой и/или по меньшей мере одним акриловым полимером. Данное покрытие имеет желаемые механические свойства, атмосфероустойчивость и устойчивость блеска.

Благодаря своим свойствам и композиции, циклоалифатическая смола по первому варианту осуществления настоящего изобретения может заменить смеси, описанные в патентах US 4,250,074; US 5,618,860 и US 6,639,025 (Haruji Sakugawa), где гидрированную эпоксидную и полисилоксановую смолу добавляют совместно в органо-оксисилановые смолы, и затем отверждают амино-силанами, где полисилоксановые и органо-оксисилановые смолы гидролизуют добавлением воды, и полученные силанолы поликонденсируются, формируя линейный комплексный полимер с эпоксидной смолой.

Благодаря такому составу циклоалифатической смолы, не требуется добавление воды в композицию покрытия или в процессе его получения.

Композиция покрытия по третьему варианту осуществления позволяет одновременно формировать два полимера, каждый из которых реагирует со своим соответствующим отвердителем, сшиваясь с образованием запутанной сетки химических связей, что в результате дает пленку с более высокой прочностью по сравнению с обычными эпоксидными пленками, а также она будет иметь большую химическую устойчивость и лучшие физические характеристики, такие как твердость, жесткость, эластичность, сцепление, устойчивость блеска, устойчивость к разрушению под действием ультрафиолетовых лучей от солнечного света, являющиеся следствием наличия циклоалифатических ядер, достаточного количества кремниевых групп для защиты сложной гибридной молекулы, а также формирования линейных полимеров циклоалифатических эпоксидных смол с полисилоксан-аминами.

Получают гибридное покрытие по третьему варианту осуществления настоящего изобретения, содержащее:

По меньшей мере одну неароматическую эпоксидную смолу и/или по меньшей мере один гидроксилированный акриловый полимер;

(a) Циклоалифатическую смолу, полученную по первому варианту осуществления настоящего изобретения;

(b) Отвердитель;

(c) Металлорганический катализатор, и

(d) Пигменты и агрегаты.

Описанная композиция может также содержать другие соединения, такие как модификаторы реологии, диспергирующие средства, смачивающие реагенты, пластификаторы, пеногасители и растворители, для придания целевых характеристик прочности и нанесения.

Неароматические эпоксидные смолы относятся к циклоалифатическому или алифатическому типу, содержат более одной, предпочтительно две эпокси-группы на молекулу, и предпочтительно должны быть жидкими и иметь эквивалентный вес на эпокси-группу от 150 до 2000, и предпочтительно от 150 до 500. Предпочтительными циклоалифатическими эпоксидными смолами являются даглицидиловый эфир гидрированного бисфенола А-типа и диглицидиловый эфир гидрированного бисфенола F-типа. Предпочтительные алифатические эпоксидные смолы относятся к типу, получаемому реакцией полипропиленгликоля с эпихлоргидрином. Предпочтительное содержание эпоксидной смолы находится в диапазоне от 15 до 45 вес. % от общего веса полимера, предпочтительное содержание составляет по меньшей мере 25 вес. %.

Отвердитель может представлять собой полифункциональный амин, например алифатический амин, аминовый аддукт, полиамидоамин, циклоалифатический амин, ароматические амины, являющиеся основаниями Манниха, которые могут быть полностью или частично замещены аминосиланом, имеющим следующую общую формулу:

где ʺZʺ может представлять собой алкил, гидроксиалкил, алкоксиалкил, где число атомов углерода меньше примерно шести; ʺуʺ представляет собой H(HNR)n радикал, где ʺRʺ представляет собой арильные, алкильные, алкоксиалкильные или циклоалкильные радикалы, и ʺnʺ представляет собой целое число от 2 до 6. ʺRʺ может варьироваться в каждой молекуле ʺуʺ.

Предпочтительно, по меньшей мере 0.7 эквивалентов амина на эквивалент эпокси-соединения может присутствовать в отвердителе, и амин может быть бифункциональным или полифункциональным.

Химические реакции отверждения покрытия, когда оно содержит по меньшей мере одну эпоксидную смолу и циклоалифатическую смолу по первому варианту осуществления, могут состоять в реакции присоединения эпоксидной смолы с аминами, оставляющими концевую гидроксильную группу в заместителе, которая может присоединяться к непрореагировавшим концевым метокси-, этокси- или пропокси-группам циклоалифатической смолы, присутствующим в смеси. Такая же реакция между эпоксидной смолой и аминосиланом может также осуществляться через оксирановый радикал циклоалифатической смолы.

В каждой комбинации амина с эпокси-радикалами может образовываться гидроксильная группа, которая в свою очередь комбинируется с метокси-, этокси- или пропокси-группой, генерируя при этом соответствующий спирт.

Покрытие по третьему варианту осуществления настоящего изобретения может содержать:

(a) 15-55 вес. % циклоалифатической смолы, полученной согласно первому варианту осуществления настоящего изобретения;

(b) 15-45 вес. % неароматической эпоксидной смолы, содержащей по меньшей мере две эпокси-группы на молекулу;

(c) 10-20 вес. % амино-полифункционального или амино-силанового отвердителя с концевыми метокси- или этокси-группами;

(d) до 5 вес.% металлорганического катализатора, и

(e) Пигменты и агрегаты.

Варианты и композиции по второму и третьему вариантам осуществления настоящего изобретения во всех случаях представляют собой двухкомпонентные системы смолистых покрытий, упакованные в два отдельных контейнера, которые необходимо смешать перед применением.

В третьем варианте осуществления, композиция покрытия также может содержать:

(a) 20-60 вес. % циклоалифатической смолы, полученной согласно первому варианту осуществления настоящего изобретения;

(b) 10-30 вес. % гидроксилированного акрилового полимера с эквивалентным весом в диапазоне от 600 до 1000 грамм на эквивалент гидроксила;

(c) 10-30 вес. % полиаминового или амино-силанового отвердителя;

(d) до 5 вес. % металлорганического катализатора, и

(e) 10-40 вес. % пигментов, наполнителей, добавок и растворителей.

В этом случае циклоалифатическая смола по первому варианту осуществления гидролизуется в комбинации с функциональным акриловым полимером, который химически реагирует с концевыми группами циклоалифатической смолы и/или с концевыми группами отвердителя.

Металлорганический катализатор промотирует реакции алкоголиза между циклоалифатической смолой и гидроксилированным акриловым полимером; металлорганический катализатор промотирует гидролитическую конденсацию силанольного радикального комплекса, который формируется при реакциях между амин-глицидило-гидроксильными радикалами функционального акрилового полимера и свободными гидроксильными радикалами алкил-силиката, и гидролиз завершается благодаря наличию влажности окружающего воздуха, которая превращает метокси-, этокси- и пропокси-группы в гидроксильные радикалы.

Металлорганический катализатор выбран из октоата цинка, лаурата олова или органотитанатов, предпочтительно дибутилтитаната.

Отдельными предпочтительными амино-силановыми отвердителями, благодаря своим характеристикам, являются: N-(3-(триметоксисилил)пропил)этилендиамин; N-(3-(триметоксисилил)пропил)диэтилентриамин; N,N-бис(3-(триметоксисилил)пропил)-1,2-этандиамин; N,N’-бис(3-(триметоксисилил)пропил)-1,2-этандиамин; бис(триметоксисилилпропил)амин; бис(3-триэтоксисилилпропил)амин; аминоэтиламинопропилтриметоксисилан; аминопропилтриметоксисилан; γ-аминопропилтриметоксисилан; 3-аминопропилтриметоксисилан; аминопропилтриэтоксисилан; 3-аминопропилтриэтоксисилан; γ-аминопропилтриэтоксисилан; триаминопропилтриметоксисилан; N(β-аминоэтил)-γ-аминопропилтриметоксисилан; N-2-аминоэтил-3-аминопропилтриметоксисилан; N(β-аминоэтил)-γ-аминопропилметилдиметоксисилан; 4-(амино)-3,3 (диметил-бутил)триметоксисилан; N-(2-аминоэтил)-3-аминопропилметилдиметоксисилан; N-(н-бутил)-3-аминопропилтриметоксисилан; 3-аминопропилметилдиэтоксисилан; N-бензил-N-аминоэтил-3-аминопропилтриметоксисилан-хлоргидрат; метокси-терминальные 3-(2-аминоэтил)аминопропил фенил силсесквиоксаны; полидиметилсилоксаны с аминоалкильными группами; силилированньгй полиазамид; раствор амино-функциональной метилфенил силиконовой смолы; олигомерный диамино-силан.

Аминопропилтриметоксисилан особенно предпочтителен по своим характеристикам функциональности, и в целом предпочтительны дифункциональные амино-силаны, поскольку в них комбинируется наличие двух водород-содержащих радикалов, реагирующих с оксирановыми радикалами неароматических эпоксидных смол в модифицированных формулах, или также с оксирановыми радикалами циклоалифатической смолы по первому варианту осуществления настоящего изобретения, с формированием линейных несшитых полимеров, демонстрирующих повышенную устойчивость к атмосферным факторам воздействия. Пример 1

Циклоалифатическую смолу получали следующей реакцией: примерно 150 грамм гидрированного бисфенола А растворяли примерно в 130 граммах глицидокси-пропил-триэтокси-силана, начинали нагревание и поддерживали его до тех пор, пока расплав гидрированного бисфенола А не достигал температуры примерно 140°С. В полученный прозрачный раствор добавляли 1.2 грамма октоата цинка, вызывая обильное образование метилового спирта. Экстрагировали образовавшийся спирт до получения примерно 28-30 грамм спирта. В этот момент времени реакцию считали завершенной и получали прозрачную смолу. Пример 2

Получали смолистое эпокси-силановое покрытие (главная цель настоящего изобретения). 530 грамм циклоалифатической смолы, полученной согласно Примеру 1; 2.65 грамм соли алкиламида с кислотными группами, в качестве диспергирующего соединения; 113 грамм диоксида титана; 50 грамм бутилацетата; 5.3 грамм дибутиллаурата олова и 5.3 грамм воды помещали в перемешиваемый сосуд. Смесь диспергировали до получения однородной смеси, после чего добавляли 4 грамма дибутил титаната и продолжали перемешивать еще 30 минут. Смесь отверждали добавлением 60 грамм амин-полиэфира, имеющего эквивалентный вес 230. Полученную смесь можно наносить при комнатной температуре обычным распылением, кистью или роликом; получая гладкую, блестящую и твердую пленку, с высокой устойчивостью к ультрафиолетовым лучам, без выцветания при воздействии солнечного света, и обладающую прекрасной эластичностью.

Пример 3

Получали гибридное покрытие следующим образом: смешивали 530 грамм циклоалифатической смолы, полученной согласно Примеру 1; примерно 480 грамм циклоалифатической эпоксидной смолы, имеющей эквивалентный вес 225, и примерно 300 грамм диоксида титана, диспергировали с получением смеси, используя соль алкиламида в качестве диспергирующей добавки, до достижения степени дисперсности по Хегману равной 6. Полученную пасту вводили в реакцию с 500 граммами амин-функциональной смолы, имеющей эквивалентный вес 230, и разбавляли добавлением 150 грамм бутилацетата для облегчения спреевого нанесения с получением толщины влажной пленки от 0.15 до 0.18 мм (6-7 мил). Высыхание до исчезновения отлипа достигалось примерно за 5 часов, а гладкую пленку с 98% единицами блеска по Гарднеру получали на следующий день. Определение твердости по карандашной шкале BYK-Гарднера дало значение твердости Н, и пленка обладала также прекрасной эластичностью. Сухая пленка с толщиной 0.10-0.13 мм (4-5 мил) обладала прекрасной ударопрочностью и устойчивостью к ультрафиолетовому свету.

Пример 4

Получали модифицированную силан-эпоксидную смолу. В перемешиваемую колбу, оснащенную системой конденсации экстракта помещали 250 грамм глицидокси-пропил-триэтокси-силана, после чего начинали перемешивать и нагревать. В течение 60 минут добавляли 140 грамм гидрированного бисфенола А и 2 грамма октоата цинка. Когда температура достигала 100-105°С, образовывался спирт, и гидрированный бисфенол А начинал растворяться в системе. Температура поддерживалась равной 150°С в течение 2 часов, после чего температура начинала расти, и образование спирта заканчивалось, было проэкстрагировано 64 грамма метилового спирта. В этот момент времени реакция была закончена. 40 грамм полученной смолы смешивали с 20 граммами гидроксилированного акрилового полимера, имеющего ОН-эквивалентный вес между 600 и 800 граммами, и затем полученную смесь наносили традиционным распылением, кистью или роликом на чистую металлическую пластину. Примерно после 2 часов сушки получали гладкую, прозрачную, эластичную и твердую пленку с прекрасной устойчивостью к свету, полученная силан-эпоксидная смола очень хорошо подходит для изготовления покрытия с высокой устойчивостью к атмосферным факторам воздействия и высокой температуре, обладая устойчивостью к температурам до 260°С.

Хотя настоящее изобретение было детально описано для определенных предпочтительных вариантов, возможны и другие варианты его осуществления. Поэтому суть и объем формулы настоящего изобретения не ограничиваются описанными в настоящем тексте предпочтительными вариантами.

Описанное изобретение может быть подвергнуто различным вариациям квалифицированным специалистом в данной области техники. Такие вариации не должны трактоваться как выход за рамки сути и объема настоящего изобретения, и все такие модификации, как будет понятно квалифицированному специалисту в данной области, рассматриваются как входящие в объем приведенной далее формулы изобретения.

Плотность эпоксидной смолы: расход и технологии применения

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Химия – наука сложная, и далеко не каждый владеет знаниями в этой области. Однако тот, кто работает с химическими составами и обеспечивает протекание в них определенных процессов, должен иметь представление об используемых веществах. Плотность эпоксидной смолы в готовом изделии будет высокой только в том случае, если правильно подобраны компоненты и созданы оптимальные условия для полимеризации состава.

Плотность эпоксидной смолы может отличаться в зависимости от соотношения компонентов

Смолы эпоксидные: разновидности химических составов

Применение эпоксидки давно и прочно вошло в нашу жизнь. В быту, где необходимо надежное соединение или твердый состав, это средство незаменимо. Эпоксидная смола – это один из видов синтетических смол, олигомер, содержащий эпоксидные группы. Вещество имеет сложную химическую формулу.

Любая эпоксидка состоит из основного компонента – смолы, а также отвердителя

В зависимости от состава, различают несколько видов смол:

- Эпоксидно-диановые. Имеют маркировки ЭД-10, ЭД-16, ЭД-20, ЭД-22, ЭП-СМ-ПРО. Активно используются в быту и в производственной сфере. Компаунды с функцией пропитки, наливной пол, клеевые составы – далеко не полный перечень применения данного вида полимеров.

- Эпоксидно-диановые, предназначенные для изготовления лаков и красок. Данные эпоксидки маркируются Э-40, Э-40 Р. С их помощью создаются прочные лакокрасочные покрытия.

- Эпоксидно-модифицированные (ЭПОФОМ-1,2,3). Используются для проведения ремонтных работ.

- Специальные эпоксидные смолы. Особенности составов (с хлором, резорцином и т. д.) позволяют применять их в особых условиях.

Любая эпоксидная смола состоит из двух компонентов – непосредственно смолы как основного вещества и отвердителя. Различные наполнители придают составу определенные качества.

Основные потребительские свойства эпоксидной смолы

Стоимость эпоксидной смолы довольно высокая. Приобрести небольшое количество для бытовых нужд вполне доступно, но значительные объемы требуют немалых финансовых затрат. Вместе с тем популярность вещества растет. Объяснить данный факт можно наличием хороших потребительских качеств данного полимера. Среди основных характеристик можно выделить следующие:

Эпоксидная смола характеризуется термостойкостью, водонепроницаемостью и прочностью

- Прочность. При высоком уровне технологичности процессов изготовления и применения застывшая смола может соперничать с отдельными марками бетона.

- Термостойкость. Эпоксидная смола может выдерживать воздействие температуры от 200 °С и выше.

- Водонепроницаемость. В твердом состоянии вещество не впитывает воду.

- Клеящие свойства. Высокий уровень адгезии и прочность соединений позволяют склеивать большие поверхности.

- Устойчивость ко многим агрессивным химическим веществам.

- Небольшой вес изделий.

Данные характеристики свойственны всем видам смолы. Эти качества могут проявляться в большей или меньшей степени в зависимости от добавок, использованных при приготовлении эпоксидки.

Полезный совет! Приобретая эпоксидную смолу, обязательно следует определить (самостоятельно на основании информации на упаковке или попросить специалиста продающей компании предоставить сведения о товаре) целевое назначение состава. Даже незначительное несоответствие может повлиять на итоговый результат.

Современные области применения эпоксидной смолы

Появление новых составов постоянно расширяет область применения эпоксидных смол. С помощью данных полимерных материалов можно не только склеивать предметы и создавать декоративные изделия, мебель, но и заменять значительных размеров металлические элементы конструкций и механизмов, сокращая их стоимость и снижая вес. К основным сферам применения эпоксидки можно отнести:

Эпоксидная смола активно применяется в ремонтных работах

- Производство композитных материалов. Используя способ пропитки синтетических тканей, изготавливают стеклопластик и углепластик. Материал получается легкий и прочный. Он активно применяется в моделировании, при создании машин, ракет, кораблей, самолетов.

- Изготовление мебели. Это варианты как поточные (в основном кухонные столешницы), так и эксклюзивные (столы из слэбов, столешницы – реки, карты, картины и т. д.).

- Создание электроизоляционных и гидроизоляционных материалов. Эпоксидная смола является диэлектриком, она влагонепроницаема.

- Производство бижутерии. Украшения из эпоксидки (кулоны, браслеты, броши и т. д.) недорогие и отличаются декоративностью и эстетичностью.

- Ремонтные работы. Можно залить эпоксидной смолой растрескавшуюся столешницу, сделать новый пол, устранить течь в лодке, отремонтировать автомобильный кузов, используя стеклоткань, и т. д.

- Изготовление различных поделок, сувениров, стендовых моделей.

Работать с эпоксидной смолой гораздо проще, чем, например, с металлом или керамикой.

Изготовление эпоксидной смолы: дополнение к инструкции

Эпоксидная смола всегда идет в комплекте с отвердителем, так как без него основная жидкость не застынет. Всю информацию о том, как изготовить эпоксидку, можно прочитать в инструкции к применению. Отдельные важные моменты изготовитель все же не освещает, поэтому стоит сказать о них отдельно:

Для разных видов работ выбирается свой состав и температурный режим смолы

- На качестве итогового продукта сказывается как недостаток, так и избыток отвердителя. При дефиците масса будет характеризоваться липкостью. Излишнее количество добавки ускорит процесс полимеризации, но приведет к растрескиванию материала.

- Размешивать компоненты необходимо предметом, не имеющим дополнительных элементов (лопастей, венчиков, изогнутостей и т. д.). Такие приспособления ускоряют протекание процесса отвердения.

- Токсичность эпоксидной смолы проявляется в жидком состоянии, но она незначительна, потому проветривания помещения вполне достаточно для создания безопасных условий.

- Нельзя допускать попадания сторонней жидкости как в отдельные компоненты, так и в готовый состав.

- Замешивать необходимо такое количество материала, которое можно успеть выработать до начала процесса отвердевания. Если все же эпоксидки приготовлено много, лучше разлить ее в небольших количествах в разные емкости – она дольше будет сохранять необходимую вязкость.

Полезный совет! При подготовке смолы для разных видов работ необходимо соблюдать определенную технологию, включающую правильный выбор состава, температурный режим, алгоритм действий и временные рамки.

Замешивать необходимо такое количество вещества, которое не успеет затвердеть до конца работы

Технологические тонкости работы с эпоксидной смолой

С момента приготовления смеси и до начала активного ее затвердевания есть 40 минут, за которые требуется успеть израсходовать состав. В ходе работы смола может быть использована в качестве клеящего вещества, для нанесения верхнего слоя на основание, для заливки полостей или специальных форм. Исходя из цели, должно замешиваться необходимое количество эпоксидной смолы.

При этом важно знать расход полимера. Особенно актуален точный показатель в тех случаях, когда заливаются значительные горизонтальные поверхности. Например, расход эпоксидной смолы на 1м² столешницы – 1 л (или 1,1 кг) при толщине слоя 0,1 см. Это количество без добавок. Значение среднее и может разниться в зависимости от производителя полимера.

Оптимальный для отвердевания слой эпоксидки – 1 см. Более толстое покрытие может трескаться в ходе застывания. Если требуется залить толстый слой ‒ 2 и более сантиметров, можно делать это поэтапно, нанося состав в несколько приемов. Для больших объемов можно подобрать эпоксидную смолу с отвердителем.

Важно правильно подготовить поверхность, на которую будет наноситься полимер:

Готовую эпоксидную смолу необходимо использовать в течение 40 минут

- Обеспылить.

- Обезжирить. Если для данных целей применялся растворитель, нужно удалить его и дождаться, пока испарятся остатки, то есть поверхность станет сухой.

- Деревянные части следует зачистить шкуркой. Это создаст шероховатости, которые увеличат площадь соприкосновения.

- Металлические поверхности нужно отшлифовать до блеска.

При склеивании частей необходимо стянуть конструкцию струбцинами.

Советы по изготовлению цветной эпоксидной смолы

Чтобы быть уверенным в результате окрашивания эпоксидной смолы, лучше приобретать специально для этого предназначенные средства. Найти их можно в магазинах и художественных салонах, торгующих соответствующей продукцией. Типы красок могут быть следующие:

- Однотонные. Придают эпоксидке определенный цвет (синий, красный, фиолетовый и т. д.).

- Флуоресцентные. Благодаря наличию в составе люминоформа изделия приобретают эффект свечения. Могут давать также дополнительный цветовой оттенок.

- С эффектом матовости. Поглощают глянец материала.

- Металлик. Изделия приобретают металлический блеск.

- С блестками. Застывшая эпоксидная масса переливается.

Для окрашивания эпоксидной смолы рекомендуется приобретать специальные красители

На фото эпоксидной смолы в интернете продемонстрированы как типы красителей, так и готовые изделия с их применением. Можно выбрать желаемый вариант цвета. Вид изделий во многом зависит от количества введенного красителя. Несколько капель сохранят прозрачность, придадут легкий оттенок. Увеличив количество красителя, можно получить более выразительный цвет. Чтобы добиться яркого, глубокого оттенка, следует сначала выкрасить состав в белый цвет, а потом добавить желаемый оттенок.

Полезный совет! Чтобы не возникло сложностей в работе с красителями, лучше приобрести средство того же производителя, который изготовил эпоксидную смолу.

Эпоксидная смола для творчества: особенности, основные марки

Одно из качеств эпоксидной смолы – прозрачность – позволяет применять данный материал для творчества. Подобные составы используют для изготовления 3D-картин, оригинальных столешниц, бижутерии, декоративных предметов интерьера. Как прекрасный заливочный состав эпоксидка применяется при создании гербариев и различных выставочных моделей природного материала. Цветы живые и сухоцветы, экзотические виды насекомых, образцы минералов приобретают дополнительную оригинальность и экзотичность под прозрачным полимерным слоем.

При выборе материала для творчества важен класс эпоксидной смолы. Самыми популярными прозрачными составами являются:

Эпоксидную смолу применяют для изготовления мебели, картин, украшений, декоративных предметов

- Resin Art. Вещество жидкой консистенции, применяется для рисования и выполнения различных оформительских работ. Состав придает объектам 3D-эффект, создает глянцевый слой.

- Magic Crystal-3D. Используется при изготовлении объемных предметов небольших размеров: бижутерии, ваз, подсвечников, брелоков, декоративных корпусов и т. д.

- Epoxy CR 100. Применяется для создания изделий, имеющих значительные объемы и поверхности, поэтому в продажу поступает большими упаковками.

- ЭД-20. Может использоваться как в строительной отрасли, так и для изготовления различных декоративных элементов.

- Aquaglass Citrus. Быстро застывает как в тонком слое, так и в более толстом ‒ до 2 см, удобно применять для выполнения покрытий.

- Diamant. Используется для создания ювелирных украшений, продается в небольших объемах.

Полезный совет! Приобретая смолу для творчества, необходимо быть уверенным, что она устойчива к пожелтению.

Изделия из дерева и эпоксидной смолы своими руками

В интернете размещено большое количество фото с изображениями изделий, изготовленных из эпоксидной смолы или с применением данного вещества. Значительное количество из них производится из дерева и смолы. Древесине довольно часто отдается предпочтение из-за высокого уровня экологичности и естественной декоративности. Даже необработанные поверхности могут являться прекрасными элементами интерьеров, а в случае применения дополнительных материалов их оформительская ценность увеличивается.

Для изделий с эпоксидной смолой древесина должна быть сухой

Любая деревянная поверхность, даже идеально отшлифованная, имеет поры, в которые проникает эпоксидка, создавая прочное соединение. Поэтому сочетание материалов является удачным для изготовления эксклюзивной мебели. Эпоксидка для заливки или склеивания деревянных поверхностей чаще применяется прозрачная. Она может также тонироваться в зависимости от дизайнерского замысла.

Самостоятельно изготовить изделие из дерева и эпоксидной смолы несложно. В качестве образца можно взять идею из интернета. О выборе и подготовке эпоксидного состава в статье сказано выше, но несколько советов домашним умельцам не будут лишними:

Статья по теме:

Прозрачная эпоксидная смола для заливки: материал для творчества и быта