Объем радиатора отопления – как правильно рассчитать

Теплоноситель в системе отопления – это не только водопроводная вода, которая закачивается внутрь за счет своего давления. К примеру, в загородных поселках нередко воду заливают в отопление ведрами, доставая ее из колодца или близлежащего водоема. Или вообще используют незамерзающие жидкости. Второй вариант используется нечасто только из-за дороговизны материала, но тот, кто планирует проживать на даче или загородном коттедже только по выходным и праздникам, пользуется именно незамерзающими жидкостями, чтобы каждый раз не сливать теплоноситель из отопительной системы. Поэтому расчет объема теплоносителя – важный показатель, в который входит объем радиатора отопления, объем труб и отопительного котла.

Емкость котла указана в паспорте изделия. Этот показатель будет в основном зависеть от мощности агрегата и его размеров. Объем труб можно определить из специальных таблиц, которых в Интернете большое количество. Мы тоже предлагаем такую таблицу:

Мы тоже предлагаем такую таблицу:

| Диаметр (мм) | Объем одного погонного метра (л) |

| 15 | 0,177 |

| 20 | 0,31 |

| 25 | 0,49 |

| 32 | 0,8 |

| 40 | 1,25 |

| 50 | 1,96 |

Чтобы определить общий объем необходимого теплоносителя, который будет помещаться только в трубы, необходимо измерить их общую длину и умножить на показатель из таблицы. Если вы пользуетесь проектом для сооружения отопительной системы, то все необходимые расчеты и замеры можно провести по нему.

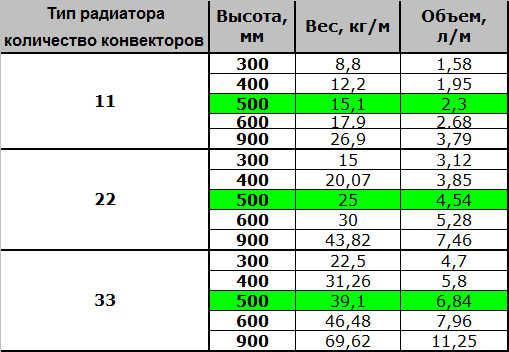

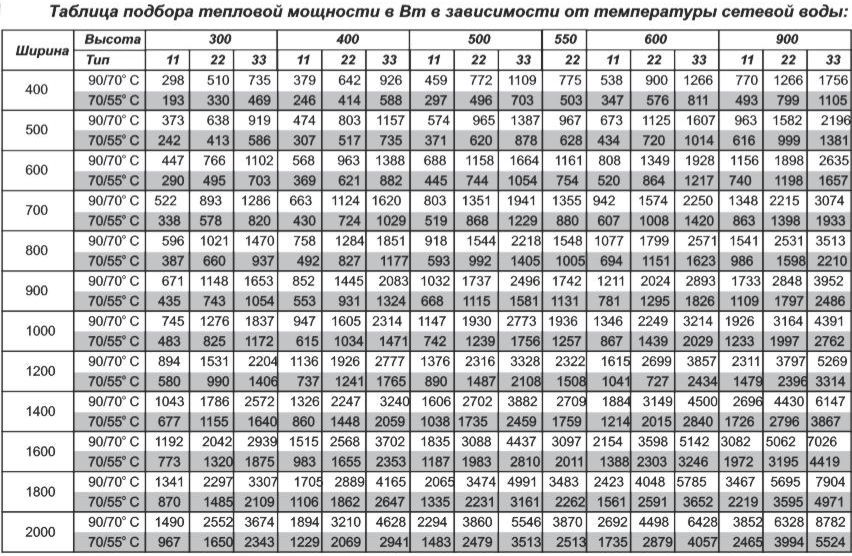

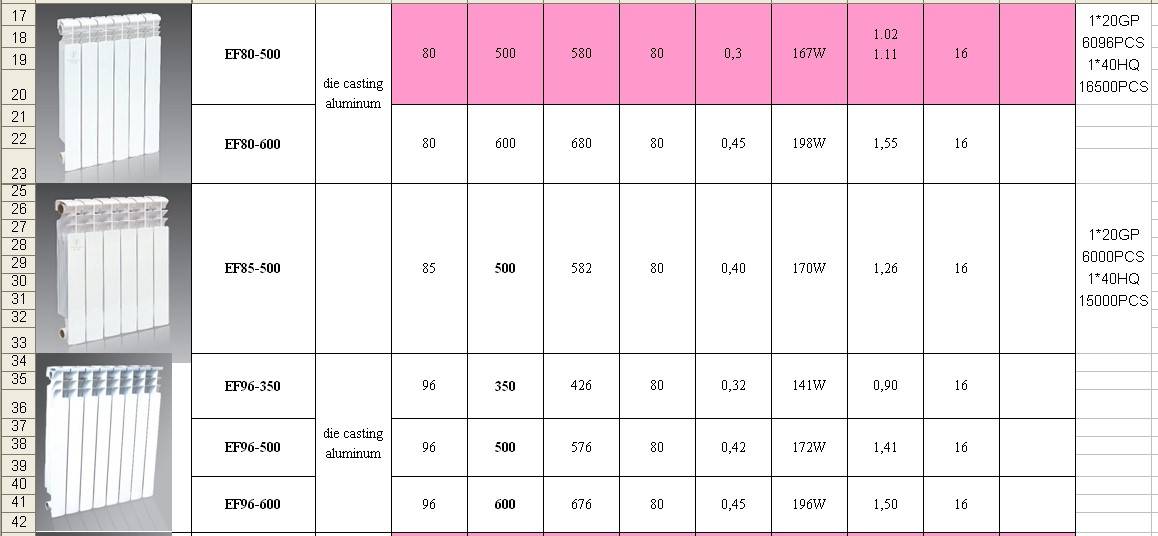

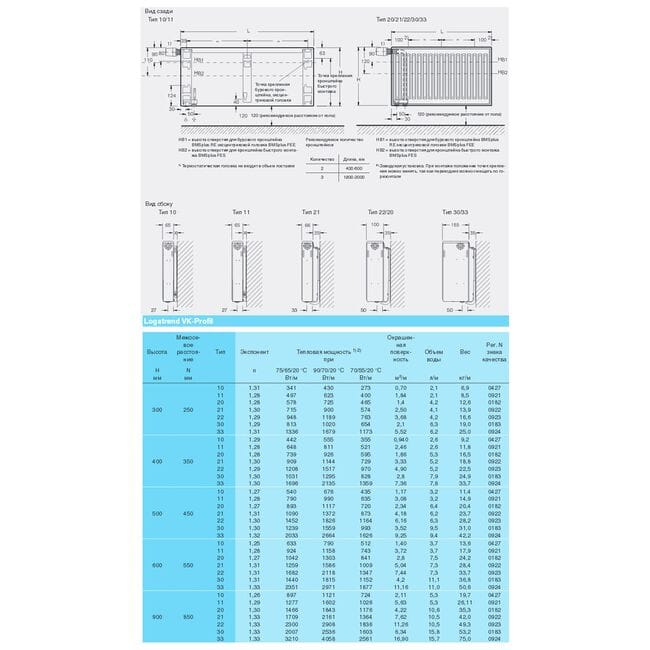

Итак, остается только определить объем воды в радиаторе отопления. Как это можно сделать проще всего? Советуем опять-таки воспользоваться таблицами. Обращаем ваше внимание, что производители предлагают на рынке различные модели отопительных приборов. В модельной линейке могут оказаться радиаторы не только разной конструкции, но и разных размеров. В плане размерного ряда в основе лежит межосевое расстояние, то есть, это расстояние между осями двух коллекторов (верхнего и нижнего). К тому же в настоящее время производители предлагают приборы на заказ, в которых используются индивидуальные эскизы и рисунки. С определением емкости этих батарей все намного сложнее.

Обращаем ваше внимание, что производители предлагают на рынке различные модели отопительных приборов. В модельной линейке могут оказаться радиаторы не только разной конструкции, но и разных размеров. В плане размерного ряда в основе лежит межосевое расстояние, то есть, это расстояние между осями двух коллекторов (верхнего и нижнего). К тому же в настоящее время производители предлагают приборы на заказ, в которых используются индивидуальные эскизы и рисунки. С определением емкости этих батарей все намного сложнее.

Но давайте вернемся к данному показателю и покажем усредненные величины для приборов отопления. Берем модели вида 500 (межосевое расстояние).

- Чугунный радиатор ЧМ-140 старого образца – 1,7 литра объем одной секции.

- То же самое только нового образца – 1л.

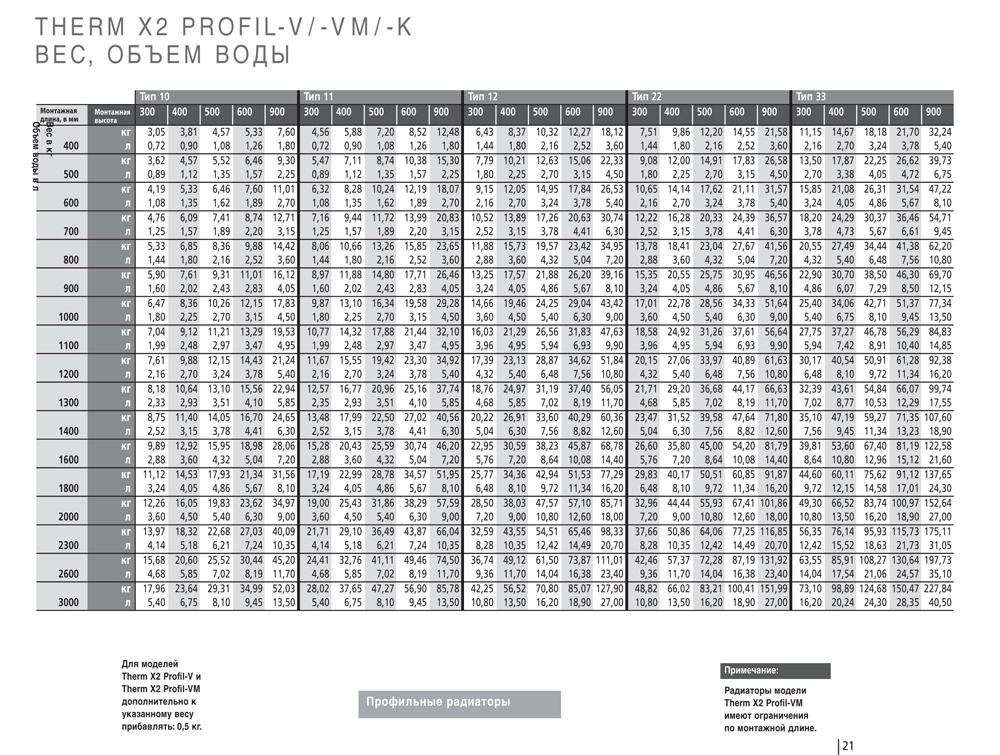

- Стальной панельный прибор тип 11 (то есть, одна панель) – 0,25 л на каждые 10 см длины прибора. Измерение типа в количественном соотношении увеличивает объем теплоносителя на 0,25 л. То есть, тип 22 – 0,5 л, тип 33 – 0,75 л.

- Алюминиевая батарея – 0,45 л на каждую секцию.

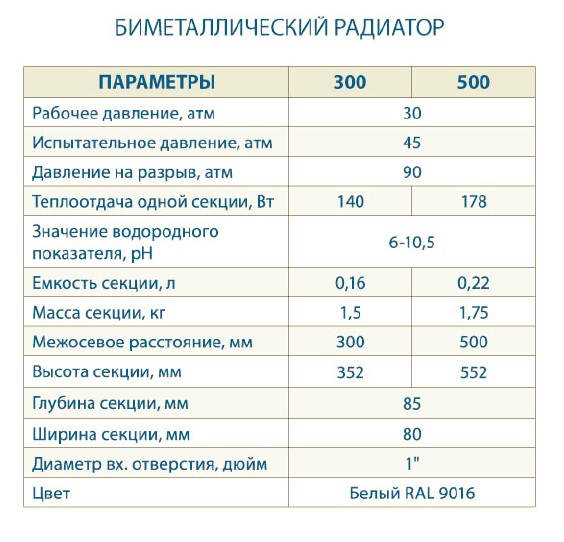

- Биметаллический – 0,25 л.

В данном списке нет стальных трубчатых радиаторов. Даже приблизительный объем у этой модели определить будет непросто. Дело все в том, что производители используют для их изготовления трубы различных диаметров, отсюда и невозможность подобрать хотя бы усредненный вариант. Поэтому рекомендуем обращать внимание на паспортные данные, где показатель объема должен быть указан.

Соотношение по типажу

Расчет объема опытным путем

А если такового показателя нет, что делать? Тогда рекомендуем найти объем батареи отопления практическим путем. Как это можно сделать:

- Устанавливаете три заглушки на радиатор.

- Ставите его на торец так, чтобы открытый патрубок находился сверху.

- Берете мерную емкость, к примеру, ведро или ковшик (то есть вы должны знать объем этой емкости, пусть даже приблизительный).

- Теперь заливаете вручную в батарею обычную воду, при этом считаете, сколько ведер вошло в отопительный прибор.

Умножая количество на объем ведра, вы получаете объем теплоносителя в приборе.

Умножая количество на объем ведра, вы получаете объем теплоносителя в приборе.

Обратите внимание, что этот способ определения объема прибора отопления может быть использован для всех типов и моделей. Если в паспортных данных емкость прибора не указана, и таблицу определения вы не нашли, то опытным путем своими руками можно достаточно точно определить данный показатель.

Теперь хотелось бы затронуть тему, как влияет емкость батареи отопления на общую теплоотдачу отопительной системы. Здесь зависимость не прямая, а косвенная. Поясним суть дела. Многое будет зависеть от того, как сам теплоноситель будет двигаться по контурам: под действием физических законов (то есть, с естественной циркуляцией) или под искусственным давлением (под действием циркуляционного насоса).

Если выбран первый вариант, то оптимальное решение – радиаторы с большим объемом. Если второй, то тут разницы никакой нет. Давление создаст условия, при которых теплоноситель будет распределяться равномерно по всей сети, а, значит, равномерно распределиться и температура.

Не забудьте оценить статью:

как рассчитать, сколько в секции, в системе, усредненные данные, способы

В процессе проектирования системы отопления приходится обращаться к разным сведениям. Например, о вместимости батарей, объеме воды в радиаторе отопления с учетом воздушной подушки и без нее.

В отличие от любых других емкостей, на корпусе батареи нет клеймения или информации о внутреннем объеме. Тем более что многие производители слегка экономят на толщине стенок корпуса. Приходится обращаться к документации и даже взвешивать секции.

Для чего нужно знать количество воды в батарее

Содержание статьи

- 1 Для чего нужно знать количество воды в батарее

- 1.1 Как влияет объем воды в радиаторе на работоспособность котла отопления

- 1.2 Вода – транспортировщик тепла

- 2 Работаем с документацией

- 3 Усредненные данные

- 4 Способы расчета объема

Данная величина используется для теплотехнических расчетов. Причем преимущественно для схем с алюминиевыми радиаторами. Для чугунных моделей внутренний объем батареи отопления не так важен. Потому что вес радиатора из чугуна и аналогичного по размеру из алюминия может отличаться вдвое-втрое.

Причем преимущественно для схем с алюминиевыми радиаторами. Для чугунных моделей внутренний объем батареи отопления не так важен. Потому что вес радиатора из чугуна и аналогичного по размеру из алюминия может отличаться вдвое-втрое.

Чем больше масса батареи, тем выше ее тепловая инертность и мощность. Соответственно объем радиатора отопления влияет на три характеристики:

- Мощность батареи. Больше емкость – больше габариты и теплоотдающая наружная поверхность.

- Планируемая скорость движения потока и количество перекачиваемой через радиатор горячей воды.

- Общее количество воды в системе отопления.

Последние две являются базовыми для расчета мощности котла. По сути, определить мощность и эффективность нагрева помещения можно, зная, сколько воды в алюминиевом радиаторе отопления.

Как влияет объем воды в радиаторе на работоспособность котла отопления

Любой котельный агрегат рассчитан на прокачку горячей воды с определенной скоростью, и главное – на определенное количество теплоносителя в системе. Популярные настенные газовые котлы индивидуального отопления не могут работать с малогабаритными алюминиевыми радиаторами, так как объем воды в системе получается меньше, чем предусмотрено безопасным минимумом.

Популярные настенные газовые котлы индивидуального отопления не могут работать с малогабаритными алюминиевыми радиаторами, так как объем воды в системе получается меньше, чем предусмотрено безопасным минимумом.

Кроме того, алюминиевые секции из-за небольшой тепловой инерции не накапливают энергию, как чугунные. Это означает, что скорость водяного потока внутри контура будет выше, а сам котел станет включаться/выключаться чаще, чем на чугунных регистрах или радиаторах с большим объемом. Соответственно ресурс оборудования вырабатывается быстрее, автоматика ломается.

Для гравитационных (самоточных) систем отопления использование алюминиевых радиаторов с малым внутренним объемом может быть также неэффективным из-за низкой скорости движения воды. Это значит, что какая-то часть помещений дома будет отапливаться полноценно, а часть останется с холодными батареями.

Вода – транспортировщик тепла

Нельзя сказать, что радиаторы с большим емкостью идеально подойдут для системы отопления, а с малым – лучше не использовать. Рассеивание тепла в доме должно планироваться исходя из скорости движения теплоносителя, внутреннего объема и температуры воды.

Рассеивание тепла в доме должно планироваться исходя из скорости движения теплоносителя, внутреннего объема и температуры воды.

Например, котел в состоянии выдать определенное количество горячей воды, которая будет прокачиваться через контур отопления всюду с одинаковой скоростью.

В помещениях, где требуется повышенная теплоотдача, устанавливают радиаторы отопления с большим объемом. В тех местах, где нужно слегка подогреть воздух в комнате (прихожая, коридор), достаточно секции с малым объемом. Кроме того, алюминиевые радиаторы с увеличенным внутренним объемом, равно как и чугунные батареи, намного медленнее нагреваются и медленнее остывают.

Работаем с документацией

Размер элементов системы отопления, количество батарей, их размеры, форма, внутренний объем жидкости – все эти параметры были давно рассчитаны и многократно проверены на практике. От того, сколько воды в одной секции алюминиевого радиатора, зависит греющая способность прибора, и она должна быть определенной величины.

Радиаторы должны быть однотипными. Они устанавливаются в квартирах и жилых помещениях, офисах, балансируются по расходу и объему воды, тепловой мощности, и только после этого подключаются к котельной установке или системе центрального отопления. Поэтому все водяные радиаторы однотипны по конструкции и стандартизированы по размерам.

Исключение – самодельные трубные регистры, сваренные хозяевами для самотечного (безнасосного) водяного отопления. Но их эффективность ниже, так как теплоноситель остывает неравномерно, и скорость потока в трубах невысокая. В этом случае объем подбирается экспериментально В процессе эксплуатации хозяева могут дополнительно приваривать горизонтальные регистры или убирать лишние трубы.

Все сведения о радиаторах, необходимые предприятию-производителю, собраны в ГОСТах на определенный тип отопительных приборов:

- общий ГОСТ 31311-2005 на приборы отопления;

- ГОСТ 8690-94 на чугунные батареи;

- ГОСТ 20335-74 на стальные панельные приборы;

- ГОСТ Р RU.

9001.5.1.9009.

9001.5.1.9009.

Сведения о внутреннем объеме по воде указываются в паспорте и сертификате соответствия. Поэтому, покупая алюминиевый прибор (секцию), есть возможность сравнить, сколько литров в одной секции алюминиевого радиатора, с аналогичными моделями в интернет-магазинах или на сайте компании-производителя.

Помимо ГОСТов, в планировании отопления квартир массово используются СНиПы (строительные нормы и правила). Именно они зачастую устанавливают ограничения по параметрам системы отопления.

Например, жидкость в трубе отопительного контура (в стояке или горизонтальной разводке) всегда имеет более высокую температуру, чем наружная металлическая поверхность. СНиП 41-01-2003 допускает нагрев теплоносителя до 95 ℃, но при этом ограничивает скорость движения жидкости не более 2 м/с. Более высокие скорости допускаются для нежилых помещений.

Другой нормативный документ – СП 31-106-2002 (п. 7.2.4) – ограничивает температуру поверхности батареи. Она не может быть более 70 ℃. Вот и получается, что, с одной стороны, котел может нагреть жидкость даже до 95 ℃, но подавать ее в контур отопления можно со скоростью до 2 м/с.

Вот и получается, что, с одной стороны, котел может нагреть жидкость даже до 95 ℃, но подавать ее в контур отопления можно со скоростью до 2 м/с.

С другой стороны, радиатор должен быть с достаточно большого объема, чтобы иметь развитую поверхность нагрева, обеспечивающую охлаждение до 70 ℃.

Усредненные данные

В целом величина внутреннего пространства у разных моделей радиаторов и батарей может отличаться как в пределах погрешности геометрии (из-за технологии изготовления), так и из-за желания компании-производителя сэкономить на металле. Усредненные данные по объему воды в радиаторе отопления приведены в таблице.

В среднем в одну алюминиевую секцию помещается 450-500 мл воды, в биметалл – 300-350 мл.

Кроме того, производители чугунных батарей заведомо делают внутренний объем больше заявленного. Это связано с тем, что внутри чугунных отопительных приборов обязательно должна быть воздушная подушка.

Сама конфигурация секций, размещение соединительных муфт и геометрия ребер выполнены так, что верхняя часть внутреннего пространства остается заполненной воздухом. Это делается намеренно, для того чтобы компенсировать негативные последствия термического расширения теплоносителя или гидравлического удара. Батареи из алюминия легко выдерживают удар, тогда как чугунные могут просто расколоться.

Это делается намеренно, для того чтобы компенсировать негативные последствия термического расширения теплоносителя или гидравлического удара. Батареи из алюминия легко выдерживают удар, тогда как чугунные могут просто расколоться.

Способы расчета объема

Зачастую просто нет возможности получить сведения о радиаторе из-за отсутствия паспорта и маркировки. В таком случае измерить внутренний объем можно с помощью заливки воды, предварительно заглушив три из четырех отверстий штатными торцевыми пробками.

Поместившуюся жидкость можно будет слить из секции в литровую банку и взвесить на весах. Если вычесть вес тары, получим величину внутреннего объема. Это будет наиболее достоверная информация.

Определить величину внутреннего пространства можно по описанию секции. Для этого необходимо определить тип конструкции, измерить межосевое расстояние и взвесить секцию. Далее по приведенной выше таблице можно найти свой вариант и определить объем радиатора в литрах для отопления.

Погрешность будет в пределах 3-5%, что вполне приемлемо для любых теплотехнических расчетов.

Объем воды в радиаторе отопления используется для планирования отопительного контура и подбора котельного оборудования. Измерять его приходится относительно редко, но зачастую процесс вычисления реальной величины сопровождается техническими трудностями, особенно для старых моделей.

Чистка квартирного радиатора: видео.

Расскажите о своем опыте расчета или измерения внутреннего пространства батарей – насколько точными получились результаты? Сохраните материал в закладках, чтобы не потерять его.

Управление тепловым режимом батареи: стандартизируйте и властвуйте

Начнем новый год с жары — узнайте об управлении температурным режимом батареи с экспертами д-ром Аластером Хейлзом, доктором Ятишем Пателем и профессором Грегом. Предложение 🔥 Если вам понравился этот информационный бюллетень, поделитесь с нами и подписаться!

Предложение 🔥 Если вам понравился этот информационный бюллетень, поделитесь с нами и подписаться!

Аккумуляторы электромобилей (EV) содержат сотни или тысячи литий-ионных элементов, каждый из которых при работе выделяет тепло. Скорость выделения тепла ячейкой зависит от работы ячейки и состава ячейки. Более энергичные «ездовые циклы» требуют большей мощности, что приводит к большому количеству тепла. Ячейки с энергоемким составом обычно ассоциируются с более высоким сопротивлением, потому что они содержат больше «активного материала» и меньше токосъемников на единицу объема, чем их аналоги с высокой скоростью. Следовательно, они будут генерировать больше тепла для данного ездового цикла. Далее, чем больше плотность энергии, тем меньше объем, в котором выделяется единица тепла.

Выделению тепла в батареях противостоят системы управления температурным режимом, которые пытаются свести к минимуму изменения температуры в аккумуляторных батареях электромобилей. Их производительность должна соответствовать производительности аккумуляторной батареи, чтобы соответствовать требуемой скорости отвода тепла. Там, где ожидается большее выделение тепла из-за интенсивных циклов движения или более энергоемких элементов, система управления температурным режимом должна быть более мощной. За исключением литий-ионных элементов (обычно 55–75 % массы аккумуляторной батареи), система управления температурным режимом вносит наибольший вклад в массу аккумуляторной батареи. Этот вклад может достигать 20 % от общей массы аккумуляторной батареи — это будет равняться почти 100 кг в электромобилях большой дальности. Повышенная эффективность системы и уменьшенная масса будут в значительной степени способствовать увеличению крайне важной удельной энергии аккумуляторной батареи в целом, измеряемой в Втч/кг.

Там, где ожидается большее выделение тепла из-за интенсивных циклов движения или более энергоемких элементов, система управления температурным режимом должна быть более мощной. За исключением литий-ионных элементов (обычно 55–75 % массы аккумуляторной батареи), система управления температурным режимом вносит наибольший вклад в массу аккумуляторной батареи. Этот вклад может достигать 20 % от общей массы аккумуляторной батареи — это будет равняться почти 100 кг в электромобилях большой дальности. Повышенная эффективность системы и уменьшенная масса будут в значительной степени способствовать увеличению крайне важной удельной энергии аккумуляторной батареи в целом, измеряемой в Втч/кг.

Тепловыделение аккумуляторных батарей значительно увеличилось с тех пор, как десять лет назад появились первые электромобили. Это связано с ежегодным увеличением удельной энергии и все более высокими требованиями к мощности, особенно в отношении «быстрой зарядки». Возьмем, к примеру, Tesla:

Удельная энергия текущей модели дальнего действия Model 3 (с 2018 г.

по настоящее время) составляет 181 Втч/кг .

по настоящее время) составляет 181 Втч/кг .Это на 53 % выше, чем удельная энергия оригинального родстера (2006–2010 гг.), 118 Втч/кг .

Кроме того, родстер будет полностью заряжаться за 3,5 часа при мощности 15 кВт , тогда как Model 3 может получить 70% заряда всего за 25 минут при мощности 126 кВт .

Это 8-кратное увеличение мощности зарядки не говорит всей истории, поскольку тепловыделение от аккумуляторной батареи зависит от квадрата текущего расхода. Даже принимая во внимание меньшее внутреннее сопротивление, связанное с самыми современными технологиями элементов и блоков, по самым скромным оценкам, системы управления температурным режимом сегодня работают в 20-30 раз интенсивнее, чем десять лет назад.

Рисунок 1. Среднерыночная удельная энергоемкость упаковки в год с 2010 г. Высокая удельная энергоемкость упаковки и высокая скорость зарядки играют решающую роль в продвижении электромобилей на массовый глобальный рынок, поскольку они являются лучшими инструментами для устранения беспокойства потребителей о запасе хода. Ячейки с высокой плотностью энергии и высокоскоростная зарядка не только останутся, но и будут предъявлять постоянно растущие требования к системе управления температурным режимом в течение многих лет.

Ячейки с высокой плотностью энергии и высокоскоростная зарядка не только останутся, но и будут предъявлять постоянно растущие требования к системе управления температурным режимом в течение многих лет.

Рост тепловыделения аккумуляторных батарей в последние годы создал проблему для производителей электромобилей, поскольку инфраструктура и механизмы для повышения производительности систем управления температурным режимом не были встроены в конструкцию шасси первого поколения электромобилей. Nissan Leaf представляет собой хороший пример, когда в 2011 году, когда автомобиль был впервые выпущен, была выбрана пассивная система управления температурным режимом с воздушным охлаждением. Это имело смысл: легкая, маломощная система увеличивала удельную энергию аккумуляторной батареи, увеличивая производительность автомобиля и запас хода. Недорогое воздушное охлаждение снизило цену для потребителя, что еще больше способствовало коммерческому успеху Leaf. Тем не менее, производительность литий-ионных элементов и требования потребителей догнали Leaf — самая последняя версия не может быстро заряжаться в теплую погоду, потому что пассивное воздушное охлаждение плохо работает, когда автомобиль стоит. В этом году Nissan пересмотрела свой подход, выпустив Ariya с системой управления температурным режимом жидкостного охлаждения.

В этом году Nissan пересмотрела свой подход, выпустив Ariya с системой управления температурным режимом жидкостного охлаждения.

Аналогичные тенденции можно наблюдать более широко в индустрии электромобилей. Устаревшие концепции управления температурным режимом внедряются во все более сложные системы, направленные исключительно на снижение риска теплового разгона. Это привело ко многим ограничениям производительности упаковки, о чем легко сообщается в академической литературе. Надежные системы управления температурным режимом способствуют возникновению температурных градиентов по всей упаковке, что приводит к дисбалансу между ячейками и ограничивает доступ к накопленной энергии. Тем временем колебания температуры ускоряют износ батареи. Оба способствуют значительному сокращению запаса хода и производительности электромобиля по сравнению с заявлениями производителя.

Консорциум передовых батарей США, действующий в соответствии с соглашением о сотрудничестве с Министерством энергетики США, оспорил допустимое распределение температуры и опубликовал набор целей системы терморегулирования. Шаг, который подчеркивает осведомленность ведущих автопроизводителей о проблеме тепловыделения и неравномерного распределения температуры, направлен на достижение максимального температурного градиента 3°C в каждой ячейке и во всем аккумуляторном блоке.

Шаг, который подчеркивает осведомленность ведущих автопроизводителей о проблеме тепловыделения и неравномерного распределения температуры, направлен на достижение максимального температурного градиента 3°C в каждой ячейке и во всем аккумуляторном блоке.

Первое поколение электромобилей, выпущенных крупными производителями автомобилей, содержало широкий спектр систем управления температурным режимом, которые значительно различались по концепции и дизайну от одной модели электромобиля к другой. Каждый производитель нашел свои собственные методы извлечения достаточного количества тепла из своих элементов, чтобы обеспечить их безопасность.

Первые Chevrolet Volt и BMW i3 использовали охлаждающие пластины, установленные на поверхности каждой ячейки подсумка.

Audi реализовала «базовое» охлаждение своих больших призматических ячеек.

Tesla использует свою «змеевидную» систему охлаждения с 2006 года, при этом трубки проходят через аккумуляторную батарею и соприкасаются с поверхностью каждой цилиндрической ячейки.

Можно утверждать, что будущие аккумуляторы, такие как твердотельные аккумуляторы, будут выделять меньше тепла и в конечном итоге могут устранить потребность в дорогостоящих системах управления температурным режимом. Однако из-за отсутствия коммерчески доступных ячеек большого формата с независимыми проверенными данными о производительности недостаточно доказательств в поддержку этого утверждения. Кроме того, в будущем они вряд ли заменят существующие литий-ионные аккумуляторы с жидким электролитом. Дональд Садоуэй, профессор химии материалов Массачусетского технологического института, резюмировал в недавнем интервью Forbes, что « (твердотельные) технологии должны быть масштабируемыми, а также компетентными. При нынешних технологиях к 2030 году не будет доступных электромобилей для создания массового рынка, абсолютно необходимого для чистого нуля (CO2) ». Аккумуляторы с жидкофазным электролитом, вероятно, будут доминировать на рынке в течение многих лет.

Но какая система терморегулирования работает лучше всего? Термин «тепловые характеристики» является общим, но ценным: система элементов или батарей с хорошими тепловыми характеристиками будет выделять меньше тепла и иметь лучшие механизмы отвода тепла по сравнению с системой с низкими тепловыми характеристиками. Проблема заключается в том, что сопоставить тепловые характеристики аккумуляторной батареи с фактическими характеристиками трансмиссии сложно, когда конструкция каждой системы управления температурным режимом уникальна.

Проблема заключается в том, что сопоставить тепловые характеристики аккумуляторной батареи с фактическими характеристиками трансмиссии сложно, когда конструкция каждой системы управления температурным режимом уникальна.

Ускоряют ли большие призматические элементы Audi ускорение износа аккумуляторной батареи, поскольку в каждом элементе возникают значительные температурные градиенты? Или тысячи маленьких элементов, как в BMW, Chevrolet или Tesla, делают невозможным устранение температурных градиентов аккумуляторной батареи, способствующих снижению производительности аккумуляторной батареи на протяжении всего срока ее службы? Мы не сможем ответить на эти вопросы, пока не сможем отделить вклад тепловых свойств ячейки от производительности всей системы управления температурным режимом.

Архитектура электромобиля становится все более стандартизированной, что приводит к унификации конструкции систем управления температурным режимом. Почти все крупные производители электромобилей в настоящее время внедряют шасси «скейтборд», в котором аккумуляторная батарея распределяется по полу автомобиля. В свою очередь, это наложило жесткие ограничения на разработку систем управления температурным режимом. BYD запатентовала свою удлиненную «ячейку лезвий», ориентированную по всей ширине шасси, при этом их нижние края сидят на охлаждающих пластинах, расположенных вдоль основания автомобиля. В Европе VW group и JLR следуют этому примеру с модульными системами, которые также используют управление температурой «краевого охлаждения» на ячейках пакета.

В свою очередь, это наложило жесткие ограничения на разработку систем управления температурным режимом. BYD запатентовала свою удлиненную «ячейку лезвий», ориентированную по всей ширине шасси, при этом их нижние края сидят на охлаждающих пластинах, расположенных вдоль основания автомобиля. В Европе VW group и JLR следуют этому примеру с модульными системами, которые также используют управление температурой «краевого охлаждения» на ячейках пакета.

Последние сообщения от GM предполагают, что их будущий парк также будет использовать такое же шасси для скейтборда («глобальная платформа») и ту же систему управления температурным режимом.

Рис. 4. Совершенно новая «глобальная платформа» GM, представленная на недавнем мероприятии рынок электромобилей. Это может сместить акцент оптимизации конструкции с производителя электромобиля на производителей ячеек — ячейка с плохими тепловыми характеристиками больше не сможет прятаться внутри чрезмерно спроектированной системы управления температурой. Как индустрия электромобилей может использовать это для инноваций и ускорения глобальной электрификации транспорта?

Как индустрия электромобилей может использовать это для инноваций и ускорения глобальной электрификации транспорта?Когда температурные характеристики на уровне клеток станут решающими?

Нынешняя ситуация с производством элементов питания не отличается разнообразием: 91 % элементов, произведенных в 2020 году (в пересчете на ГВт·ч с конвейера), произведено всего шестью компаниями. Эти шесть компаний сегодня являются единственными жизнеспособными поставщиками аккумуляторных батарей для электромобилей. Два крупнейших OEM-производителя, VW group и GM, поставляются компанией LG Chem. Пока это так, разница в производительности элементов в соответствующих батарейных блоках, вероятно, будет минимальной. Сравнение почти идентичных клеток неинтересно для исследователей и неактуально для потребителей, поэтому мы сосредоточимся на других вещах.

Рисунок 5. Рыночная доля ведущих производителей аккумуляторов в 2020 г. в ГВтч Грядут изменения. Новые и более мелкие производители ячеек расширяются, в конечном итоге предоставляя производителям электромобилей более широкий выбор. Хотя прогнозы долгосрочной ситуации в секторе производства элементов питания предполагают, что сегодняшние доминирующие игроки будут существовать еще какое-то время, темпы расширения рынка позволяют новым производителям присоединиться к партии. Возвращаясь к предыдущему сравнению, VW выделила Northvolt 14 миллиардов долларов, намереваясь стать их основным поставщиком ячеек в следующие пять лет. Тем временем GM и LG Chem инвестируют 2,3 миллиарда долларов в расширение своих производственных мощностей в Северной Америке, что предполагает партнерство между GM и корейским гигантом на долгие годы. Northvolt и LG Chem будут конкурировать по плотности энергии элементов, мощности и цене за кВтч — конкуренция между производителями элементов на этих фронтах продолжается уже более десяти лет, и каждый показатель напрямую влияет на производительность аккумуляторных батарей. Тем не менее, есть веские аргументы в пользу того, что они также должны конкурировать по тепловым характеристикам, учитывая преимущества производительности аккумуляторных батарей, которые могут быть реализованы, когда управление температурным режимом рассматривается наряду с традиционными показателями оптимизации ячеек.

Хотя прогнозы долгосрочной ситуации в секторе производства элементов питания предполагают, что сегодняшние доминирующие игроки будут существовать еще какое-то время, темпы расширения рынка позволяют новым производителям присоединиться к партии. Возвращаясь к предыдущему сравнению, VW выделила Northvolt 14 миллиардов долларов, намереваясь стать их основным поставщиком ячеек в следующие пять лет. Тем временем GM и LG Chem инвестируют 2,3 миллиарда долларов в расширение своих производственных мощностей в Северной Америке, что предполагает партнерство между GM и корейским гигантом на долгие годы. Northvolt и LG Chem будут конкурировать по плотности энергии элементов, мощности и цене за кВтч — конкуренция между производителями элементов на этих фронтах продолжается уже более десяти лет, и каждый показатель напрямую влияет на производительность аккумуляторных батарей. Тем не менее, есть веские аргументы в пользу того, что они также должны конкурировать по тепловым характеристикам, учитывая преимущества производительности аккумуляторных батарей, которые могут быть реализованы, когда управление температурным режимом рассматривается наряду с традиционными показателями оптимизации ячеек.

Показатель для определения эталонных тепловых характеристик элементов, так же как плотность энергии для эталонных показателей емкости хранения энергии элементов, является следующим шагом на критическом пути к лучшему управлению тепловым режимом аккумуляторов. Установленные тепловые показатели, такие как число Био или тепловое сопротивление, заимствованы из других областей техники. Они не могут отразить уникальное рабочее поведение литий-ионных элементов, потому что описывают передачу тепла от одной точки к другой. Напротив, литий-ионные элементы должны отводить тепло, выделяемое неравномерно по всему их объему.

Коэффициент охлаждения элемента (CCC) был введен в качестве основы для теплового показателя специально для литий-ионных элементов. Он определяет скорость отбора тепла из любой ячейки и не зависит от геометрии ячейки, что означает, что можно сравнивать две разные ячейки. CCC не предназначен для количественной оценки теплового состояния ячейки в реальных условиях эксплуатации. Вместо этого он предназначен для обеспечения единственного значения производительности для любой ячейки, которое затем можно использовать для сравнения с любой другой ячейкой. Недавнее исследование , подчеркивающее взаимосвязь между хорошей CCC и более длительным сроком службы батареи, оправдывает изучение возможностей включения тепловых характеристик в конструкцию всех будущих аккумуляторных батарей.

CCC не предназначен для количественной оценки теплового состояния ячейки в реальных условиях эксплуатации. Вместо этого он предназначен для обеспечения единственного значения производительности для любой ячейки, которое затем можно использовать для сравнения с любой другой ячейкой. Недавнее исследование , подчеркивающее взаимосвязь между хорошей CCC и более длительным сроком службы батареи, оправдывает изучение возможностей включения тепловых характеристик в конструкцию всех будущих аккумуляторных батарей.

Коэффициент охлаждения ячейки — это всего лишь ступенька к отслеживаемому и признанному показателю тепловых характеристик. Национальная физическая лаборатория Великобритании в настоящее время поддерживает будущую разработку показателя тепловых характеристик с долгосрочной целью создания стандарта. Индустрия электромобилей быстро расширяется, но по-прежнему быстро адаптируется к научным инновациям и новым бортовым технологиям. Крайне важно, чтобы стандарт тепловых характеристик стал реальностью до того, как проектные граничные условия и производственные линии будут закреплены в камне.

Крайне важно, чтобы стандарт тепловых характеристик стал реальностью до того, как проектные граничные условия и производственные линии будут закреплены в камне.

Добавление тепловых характеристик к каждой спецификации батареи само по себе не является решением. Предположим, что этот стандарт не понят или не признан ключевыми заинтересованными сторонами в аккумуляторной отрасли. В этом случае это не повлияет ни на конструкцию будущих батарей, ни на производительность будущих систем управления температурным режимом. Эффективная стратегия включения тепловых характеристик в конструкцию элементов и блоков батарей требует взаимодействия с такими группами, как Консорциум передовых батарей США, чтобы концепции могли соответствовать требованиям рынка. Потенциальная отдача огромна. В 2021 году в аккумуляторную промышленность было вложено 17 миллиардов долларов корпоративного финансирования. В период с 2010 по 2020 год плотность энергии на уровне клеток почти утроилась (годовой темп роста составлял около 10%), но до 45% плотности энергии на уровне клеток теряется.