- Самодельные станки и приспособления для домашней мастерской

- Станки и приспособления для мастерской

- Станки для столярки своими руками

- Столярное оборудование

- Пневматический и электрический инструмент

- Самодельный лобзик.

- Самодельный лобзиковый станок.

- Настольный электролобзик.

- Стол для лобзика

- Самодельный фрезерный стол.

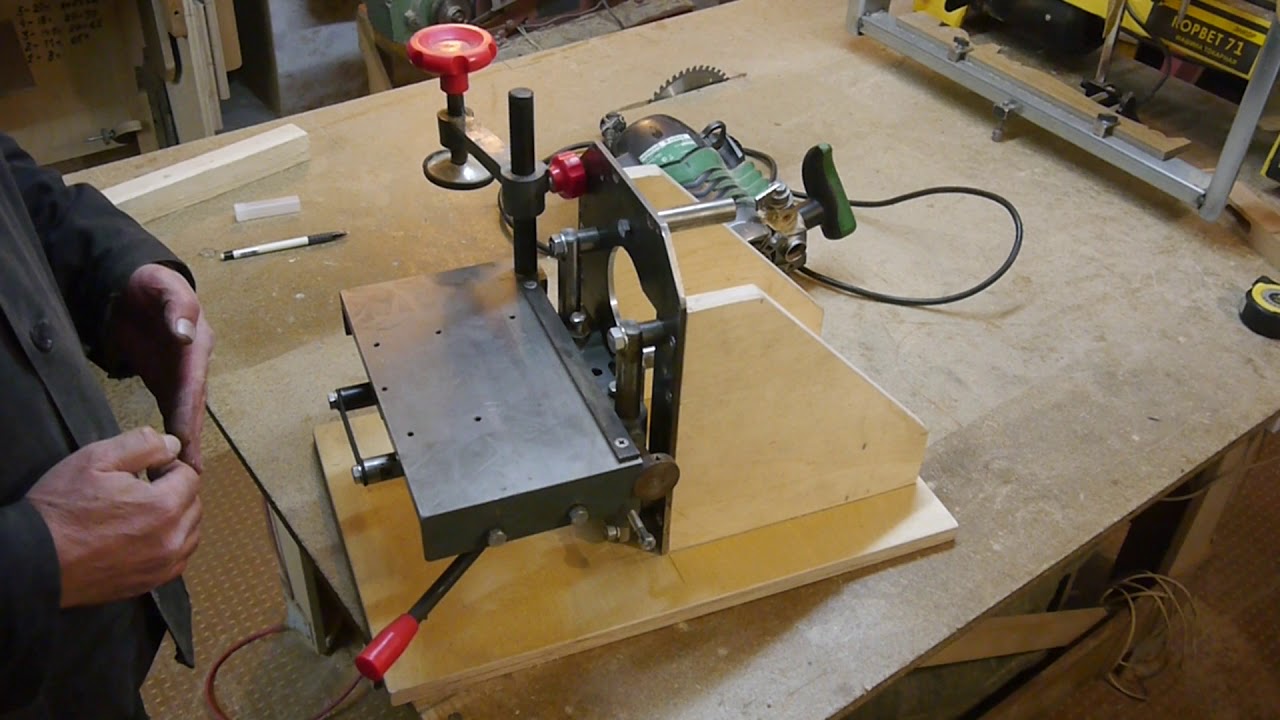

- Вертикальный пресс

- Конструкция вертикального пресса.

- Пресс для склейки бруса

- Как сделать пресс

- Аксессуары для столярного цеха

- Как оборудовать мастерскую

- Приспособы для столярки

- Столярка-приспособления…

- Мастерская «сделай сам»

- Домашняя мастерская своими руками

- Самодельные станки для домашних мастерских |

- Самодельные станки и приспособления для домашней мастерской

- самодельные деревообрабатывающие станки, приспособления и оснастка

- используем чертежи и делаем своими руками, сборка универсального оборудования, необходимые инструменты

- Назначение и виды

- Самодельные станки для домашней мастерской

- Приспособления и станки для домашней мастерской по дереву и металлу: чертежи

- Самодельные станки и приспособления для домашней мастерской – лучшие решения для мастеров

- Самодельные приспособления

- Станки и приспособления для мастерской — как сделать своими руками, как оборудовать рабочее помещение, гараж

- Самодельные станки и аксессуары для столярной мастерской. Самодельные станки и аксессуары для домашней мастерской

- Практичные полки для инструментов своими руками

- Делаем столярный верстак своими руками по чертежам: видео инструкция и фото примеры.

- Как сделать приспособление для заточки ножей своими руками: чертежи и фото примеры

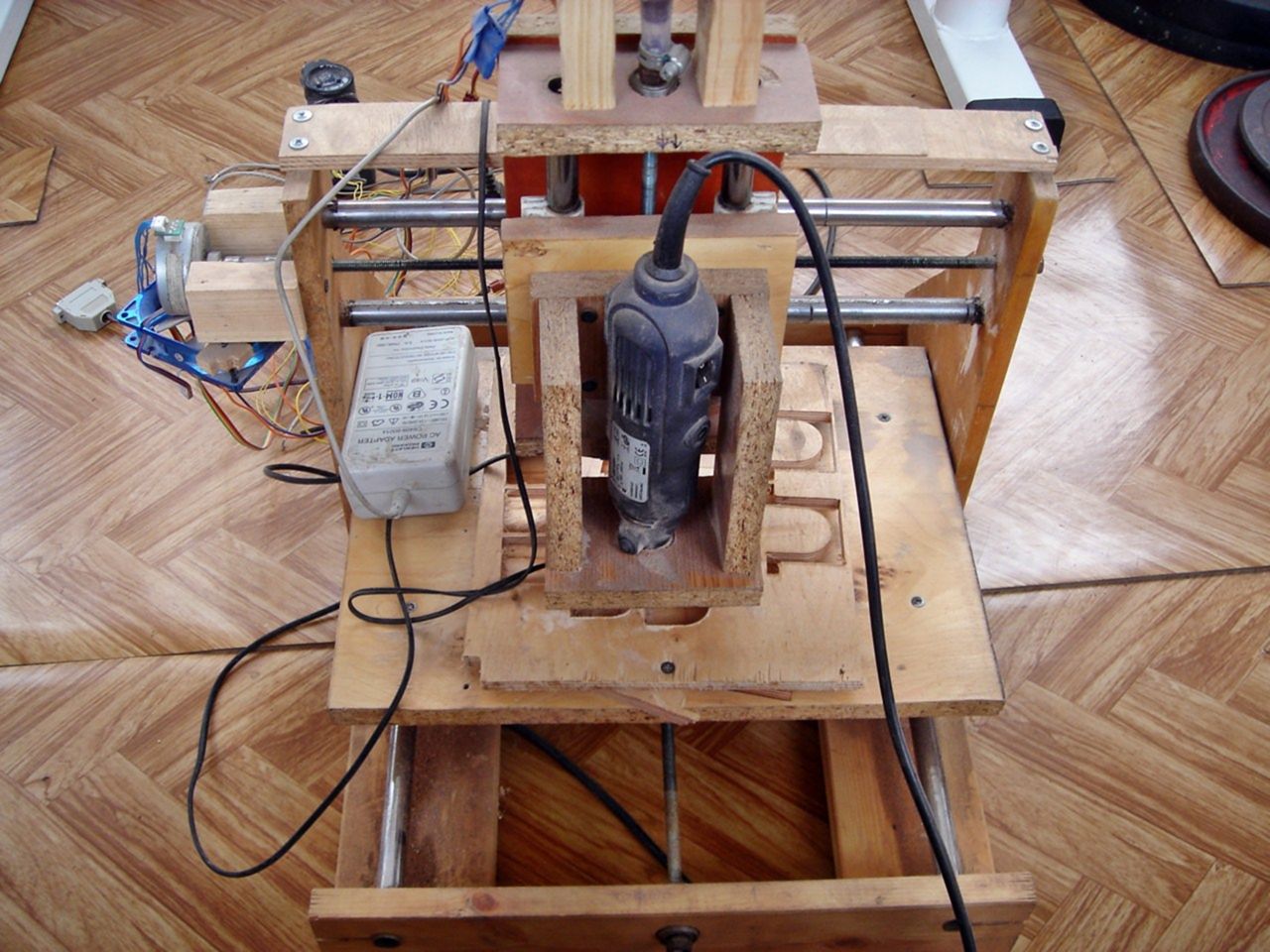

- Мы делаем сверлильный станок для домашняя мастерская

- Как сделать универсальный станок своими руками

- Производство проспектов с станиной

- Характеристики самодельных устройств и оборудования

- Что можно сделать для гаража

- Самодельные станки для домашней столярной мастерской

- Самодельные гаражные аксессуары

- Способы преобразования отдельных объектов

- 11 (или около того) основных деревообрабатывающих инструментов — список для производителей новой мебели

- Архив самодельных деревообрабатывающих инструментов — IBUILDIT.CA

- Организуйте свой магазин за выходные

- столярных станков и инструмента своими руками.Самодельная подставка для паяльника

- Что можно собрать вручную

- Хранение предметов

- Верстак

- Станки для мастерских

- Сводка

- Самодельный лобзик.

- Самодельный лобзик.

- Настольный лобзик.

- Стол для лобзика

- Самодельный фрезерный стол.

- Вертикальный пресс

- Вертикальный пресс.

- Пресс для склеивания бруса

- Как сделать пресс

- Плотницкие принадлежности

- Как оборудовать мастерскую

- Способы столярные

- Столярные инструменты …

- Мастерская своими руками

- Домашняя мастерская своими руками

- Вертикальные державки для инструментов

- Самая простая мышеловка в мире

- Мини-тиски с металлической петлей

- Переносной ящик для пива

- Модернизация молотка

- Самодельные инструменты и станки

- Отвертка ударная от стартера

- Самодельная дисковая пила

- Заключение

- Станки металлообрабатывающие

- Станки деревообрабатывающие самодельные

- Держатель для ножовки

- Диспенсер из шприца

- Дополнительный рычаг для электронной платы

- Инструмент для резки пластиковых бутылок

- самодельных инструментов своими руками

- Как я посвятил свое хобби деревообработке все время, чтобы создать успешный бренд

- Здравствуйте! Кто вы и какой бизнес начали?

- Какова ваша предыстория и как вам пришла в голову эта идея?

- Расскажите нам о процессе проектирования, создания прототипа и производства вашего первого продукта.

- Опишите процесс открытия бизнеса.

- Что помогло привлечь и удержать клиентов с момента запуска?

- Как у вас дела сегодня и на что похоже будущее?

- Начав свой бизнес, вы узнали что-нибудь особенно полезное или полезное?

- Какую платформу / инструменты вы используете для своего бизнеса?

- Какие книги, подкасты или другие ресурсы были самыми влиятельными?

- Совет для других предпринимателей, которые хотят начать или только начинают?

- Вы хотите нанять на определенные должности прямо сейчас?

- Где мы можем узнать больше?

- Timber Grove Studios предоставили последнюю информацию о своем бизнесе!

- Хотите начать свой бизнес?

- Готовы ли вы увеличить свой доход?

Самодельные станки и приспособления для домашней мастерской

Порядок в доме зависит не только от того, находится ли каждая вещь на своем месте. Каждое жилище нуждается в периодическом обслуживании. Если каждый механизм в доме работает как часы, то можно сказать, что хозяин полностью выполняет свои обязанности. Чтобы поддерживать порядок не обойтись без мастерской и инструментов. Некоторые из них можно изготовить самостоятельно. В статье будет рассказано о процессе сборки инструментов, которые позволят оборудовать мастерскую.

Что можно собрать своими руками

При должной сноровке можно собрать практически любой станок, который понадобится для обработки древесины или металла. Они будут отличаться от заводских способом сборки, а также габаритами. Чаще всего для домашнего использования не требуется больших агрегатов. Нет проблем в том, чтобы самостоятельно соорудить фрезерный станок, с помощью которого можно красиво оформлять различные рейки. Другим нужным станком, который можно собрать в домашних условиях является сверлильный. Без него не обойтись, если возникает необходимость в сверлении точных отверстий в небольших заготовках. В некоторых случаях сборка станка подразумевает изготовление держателя для ручного инструмента, в других его можно собрать с нуля, используя двигатели от других приборов.

Без него не обойтись, если возникает необходимость в сверлении точных отверстий в небольших заготовках. В некоторых случаях сборка станка подразумевает изготовление держателя для ручного инструмента, в других его можно собрать с нуля, используя двигатели от других приборов.

Перед тем как приступить к сборке каких-либо изделий для домашней мастерской, необходимо четко определить, какие задачи поставлены перед мастерской и какой размах работ будет выполняться. С одной стороны, это позволит решить, какие потребуются станки, а с другой, – даст возможность узнать, хватит ли доступной площади или мастерскую необходимо разместить в другом помещении. Хорошо, если это будет отдельное помещение, т. к. шум от работающих станков может раздражать жильцов. Проще всего сооружать мастерскую в частном доме, где можно использовать подвал или гараж. У хорошего мастера все организовано и находится на своих местах, поэтому важно позаботиться о практичных стеллажах.

Элементы хранения

Практически любую поверхность в домашней мастерской можно использовать для хранения инструмента. По месту расположения органайзеров можно выделить такие виды:

- настенные полки;

- стеллажи;

- щиты;

- напольные органайзеры;

- потолочные полки.

Их все можно расположить в одной мастерской, что даст возможность значительно расширить общую площадь помещения.

Настенные полки

Эта конструкция для домашней мастерской является наиболее распространенной и часто используемой. Соорудить настенные полки не составит труда. Первым делом необходимо определить стену, где их размещение будет самым практичным. Например, это может быть стена, возле которой невозможно будет расположить стеллаж. Не стоит размещать настенный полки в мастерской там, где планируется сооружение щита для подвешивания ручного инструмента. В некоторых случаях настенная полка может быть размещена под самым потолком. Так как полки в домашней мастерской предназначены для хранения тяжелых предметов, а не мягких игрушек, то и прочность конструкции должна быть выше, чем у тех, которые применяются в домашних условиях. Для сборки потребуются:

Для сборки потребуются:

- уголок 40×20 мм;

- доска или ДСП;

- болгарка;

- сварочный аппарат;

- рулетка;

- инструмент для разметки.

Первым делом составляется эскиз-чертеж с указанием точных размеров конструкции для мастерской, которые определяются исходя из свободного пространства на стене. На эскизе также указывается количество ярусов, которые будет иметь одна полка. Следующим шагом выполняется подготовка отрезков уголка для сборки каркаса. Аккуратнее будет смотреться полка для домашней мастерской, в которой торцы стоек будут обрезаны под 45 градусов. Добиться этого можно использованием угольника или специального держателя для болгарки. Первым делом производится сборка боковых граней полки для мастерской, которые могут быть представлены прямоугольниками или квадратами. Все зависит от выбранной формы полки.

Элементы должны быть абсолютно идентичными, чтобы конструкция полки для домашней мастерской получилась без искривлений. После этого боковины соединяются между собой четырьмя горизонтальными перекладинами. При этом размещать уголок необходимо таким образом, чтобы часть с длиной в 20 мм оказалась внизу. Она будет служить опорой для доски. Во время сварки каркаса для полки в мастерскую нет необходимости спешить. Начать стоит с прихваток, чтобы конструкцию не повело, а после проварить цельным швом. Отличным помощником при сборке каркаса послужат угловые струбцины, которые позволят сохранить угол прямым.

После этого боковины соединяются между собой четырьмя горизонтальными перекладинами. При этом размещать уголок необходимо таким образом, чтобы часть с длиной в 20 мм оказалась внизу. Она будет служить опорой для доски. Во время сварки каркаса для полки в мастерскую нет необходимости спешить. Начать стоит с прихваток, чтобы конструкцию не повело, а после проварить цельным швом. Отличным помощником при сборке каркаса послужат угловые струбцины, которые позволят сохранить угол прямым.

Когда каркас готов, необходимо определить, каким образом он будет крепиться к стене в домашней мастерской. Это можно сделать, просверлив отверстия в уголке или приварив специальные ушки. Первый вариант является более надежным. Далее выполняется зачистка швов конструкции в мастерскую и покраска металлической основы, чтобы исключить коррозионное разрушение. Последним шагом вырезаются деревянные подставки, которые укладываются внутрь. Полка фиксируется на своем месте в мастерской и готова к использованию.

Стеллажи

Стеллажи для мастерской могут быть собраны несколькими способами. Все зависит от используемого материала, а этом может быть:

- металл;

- древесина.

Каждый из этих материалов является по-своему практичным. При правильном подходе древесина способна выдерживать значительное давление и вес, но габариты у такого стеллажа в мастерской будут больше, чем у аналогичного из металла. Сборка всей конструкции в домашнюю мастерскую начинается с чертежа. При этом необходимо правильно определить глубину стеллажа. Удобной считается такая глубина, при которой есть возможность дотянуться до края полки в мастерской, просто вытянув руку. Обычно этот размер не превышает 50 см. Если стеллаж в мастерскую будет иметь высоту до потолка, то уместным будет наличие небольшой стремянки, которая позволит безопасно доставать необходимые инструменты с верхних полок.

Обратите внимание! В продаже можно найти готовые стеллажи для мастерской, которые имеют модульную конструкцию.

Это означает, что количество полочек можно варьировать в зависимости от потребностей. Часто их покупка обходится дешевле, если учесть не только стоимость материалов для самостоятельной сборки, но и время, которое для этого будет затрачено.

Количество и высота полок стеллажа в домашнюю мастерскую определяется тем, что на них будет храниться. Каждая полка может иметь свое назначение. Например, на нижних можно разместить приборы или заготовки с большим весом. Если это будет электроинструмент, тогда есть смысл сделать высоту выше самого высоко элемента, который будет храниться на полке. Принцип сборки схож с тем, который используется для настенных полок в мастерскую. В этом случае для стоек лучше использовать уголок с большими размерами, чтобы прочность была большей. При этом важно правильно рассчитать ширину стеллажа для домашней мастерской, чтобы при использовании для полок уголка с меньшими размерами, они не прогибались.

Щиты

Щиты являются одними из самых удобных элементов, которые можно использовать в домашней мастерской. Преимущество перед другими способами хранения заключается в том, что каждый элемент имеет свое место и находится на виду. Недостатком такой системы является только неэффективное использование пространства. По сравнению с полками его требуется больше, а инструмента помещается меньше. Именно поэтому щиты лучше всего подходят для хранения инструмента, который используется чаще всего. Преимуществом щитов для мастерской можно считать их определенную универсальность. На щите можно расположить не только крючки для подвешивания, но и различные небольшие ящички для хранения.

Преимущество перед другими способами хранения заключается в том, что каждый элемент имеет свое место и находится на виду. Недостатком такой системы является только неэффективное использование пространства. По сравнению с полками его требуется больше, а инструмента помещается меньше. Именно поэтому щиты лучше всего подходят для хранения инструмента, который используется чаще всего. Преимуществом щитов для мастерской можно считать их определенную универсальность. На щите можно расположить не только крючки для подвешивания, но и различные небольшие ящички для хранения.

В продаже есть готовые щиты для мастерской, по образцу которых можно собрать собственный вариант. Для этого можно использовать:

- листовой металл;

- фанеру.

Принцип сборки в каждом из этих случаев схож, отличается лишь способ работы с материалом. Если в качестве основы была выбрана фанера, то поступить можно несколькими способами. Первым делом производится разметка листов, которые будут использованы в домашней мастерской. После этого они раскладываются на поверхности и выкладывается инструмент, который будет висеть на щите. Под каждый инструмент прикручивается крепление в виде самореза или он обводится по контуру, чтобы впоследствии было легче сориентироваться. Далее лист фиксируется к стене посредством саморезов. Для крепления лучше использовать болты с шестигранными головками и зажимать листы через шайбы.

После этого они раскладываются на поверхности и выкладывается инструмент, который будет висеть на щите. Под каждый инструмент прикручивается крепление в виде самореза или он обводится по контуру, чтобы впоследствии было легче сориентироваться. Далее лист фиксируется к стене посредством саморезов. Для крепления лучше использовать болты с шестигранными головками и зажимать листы через шайбы.

Есть и другой вариант щита для домашней мастерской, в котором используются крючки вместо саморезов. Такую конструкцию можно считать более универсальной, т. к. ее конфигурацию можно изменить в зависимости от потребностей. Лучшим решением будет заранее приобрести металлические крючки, которые используются для щитов в мастерских. В зависимости от того, на каком расстоянии находятся фиксирующие усики у крючков, выполняется разметка листа. В отмеченных точках сверлятся отверстия. Щит фиксируется на стене в домашней мастерской на небольшом расстоянии от стены, чтобы можно было свободно вынимать и ставить крючки на свое место.

Металлический щит собирается по образцу второго варианта деревянного. В этом случае работа также сводится к сверлению отверстий по указанным точкам. При этом лучше использовать металл с толщиной стенки в 0,8 мм. Под весом инструмента металл может выгибаться. Решить проблему можно несколькими способами. Одной из них является установка дополнительных распорок в виде уголков на обратной стороне стеллажа. Можно также собрать несколько отдельных щитов меньшего размера и установить их рядом.

Потолочные полки

Определенные зоны в домашних мастерских практически не используются, либо высота потолка превышает 2,5 метра, что позволит свободно разместить элементы для хранения на потолке. Проще всего и удобнее закрепить контейнеры, в которые можно сложить мелочевку. Сделать это довольно просто. Для реализации всего проекта в мастерской потребуется изготовить деревянные ящики произвольного размера. Проще всего будет приобрести пластиковые контейнеры, которые прекрасно подойдут для этих целей. Кроме пластиковых контейнеров, понадобятся металлические двутавровые балки. Если таких не окажется в наличии, то для мастерской можно использовать П-образный профиль. В крайнем случае можно удалить одну стенку у квадратной трубы, чтобы добиться требуемого результата.

Кроме пластиковых контейнеров, понадобятся металлические двутавровые балки. Если таких не окажется в наличии, то для мастерской можно использовать П-образный профиль. В крайнем случае можно удалить одну стенку у квадратной трубы, чтобы добиться требуемого результата.

У пластиковых контейнеров для домашней мастерской есть специальные бортики по краям, за которые может быть осуществлена фиксация. Поэтому достаточно просто прикрепить подготовленный профиль к потолку в мастерской на таком расстоянии, чтобы контейнеры помещались между ними. Такая конструкция не подойдет для хранения тяжелых предметов, но много материала или инструмента, который используется редко можно разместить именно там, освободив место на полочках и стеллажах.

Обратите внимание! Напольные органайзеры для мастерской могут быть представлены обычными ящиками, в которых будут вставки, разделенные на определенное количество ячеек. В таких вставках удобно хранить крепежные элементы. Но при достаточном количестве полок и стеллажей в мастерской, напольные органайзеры не понадобятся.

Верстак

Эта конструкция является неотъемлемой для любой домашней мастерской. Именно на верстаке происходит вся магия по ремонту и сооружению каких-либо изделий. Верстак для мастерской лучше делать универсальным, т. к. потребуется обработка не только древесины, но и металла, но если площадь мастерской позволяет, тогда можно сделать два отдельных верстака, что будет удобнее, т. к. древесина требует максимально аккуратного обращения, а к металлу часто требуется приложить силу. Процесс изготовления деревянного верстака для домашней мастерской будет подробно описан в нескольких видео, которые приведены ниже. Стоит сразу отметить, что для сборки такой конструкции для домашней мастерской потребуется определенный навык работы электроинструментом. Готовый верстак для мастерской будет поддерживать работу с различными системами крепления.

Более простую, но не мене функциональную конструкцию для домашней мастерской можно собрать из металла. При этом на нем проще соорудить дополнительные держатели для полочек и ящичков. Выше приведен чертеж, который можно взять за основу. Размеры корректируются в зависимости от того, какое пространство доступно в мастерской. Высота верстака для домашней мастерской подбирается индивидуально, но чаще всего хватает 80 см, что позволяет работать с предметами на уровне пояса. Лучше, если верстак будет надежно закреплен к полу. Также стоит выставить его по уровню. Если на металлическом верстаке в мастерской планируется обработка древесины, то дополнительно монтируются специальные столярные тиски там, где это будет удобно. Можно использовать переносной вариант тисков, который фиксируется прижимными струбцинами.

Совет! Отличным вариантом будет изготовление деревянной столешницы в домашнюю мастерскую, но металлом ее можно повредить.

Чтобы защитить деревянную поверхность верстака, сверху можно укладывать металлический лист через прокладку из плит ОСБ. Толщина металла, который будет использоваться как накладка не должен быть меньше 1 мм.

Станки для мастерской

Ниже будет описан общий принцип сборки станков для мастерской, который можно взять за основу, а сборку производить из доступных материалов.

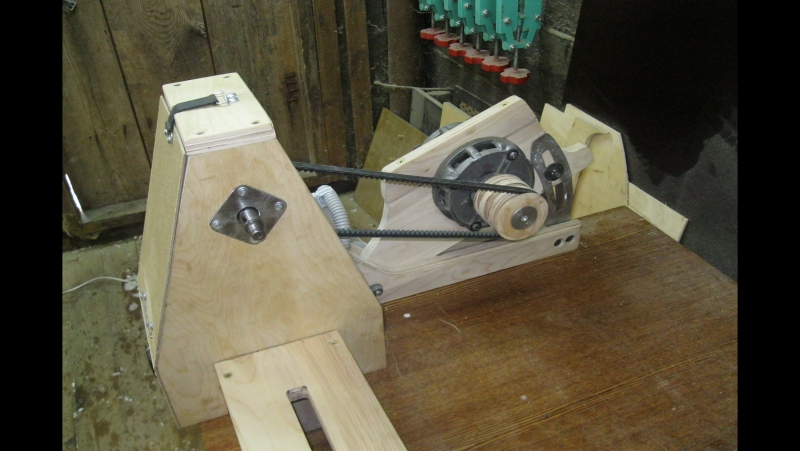

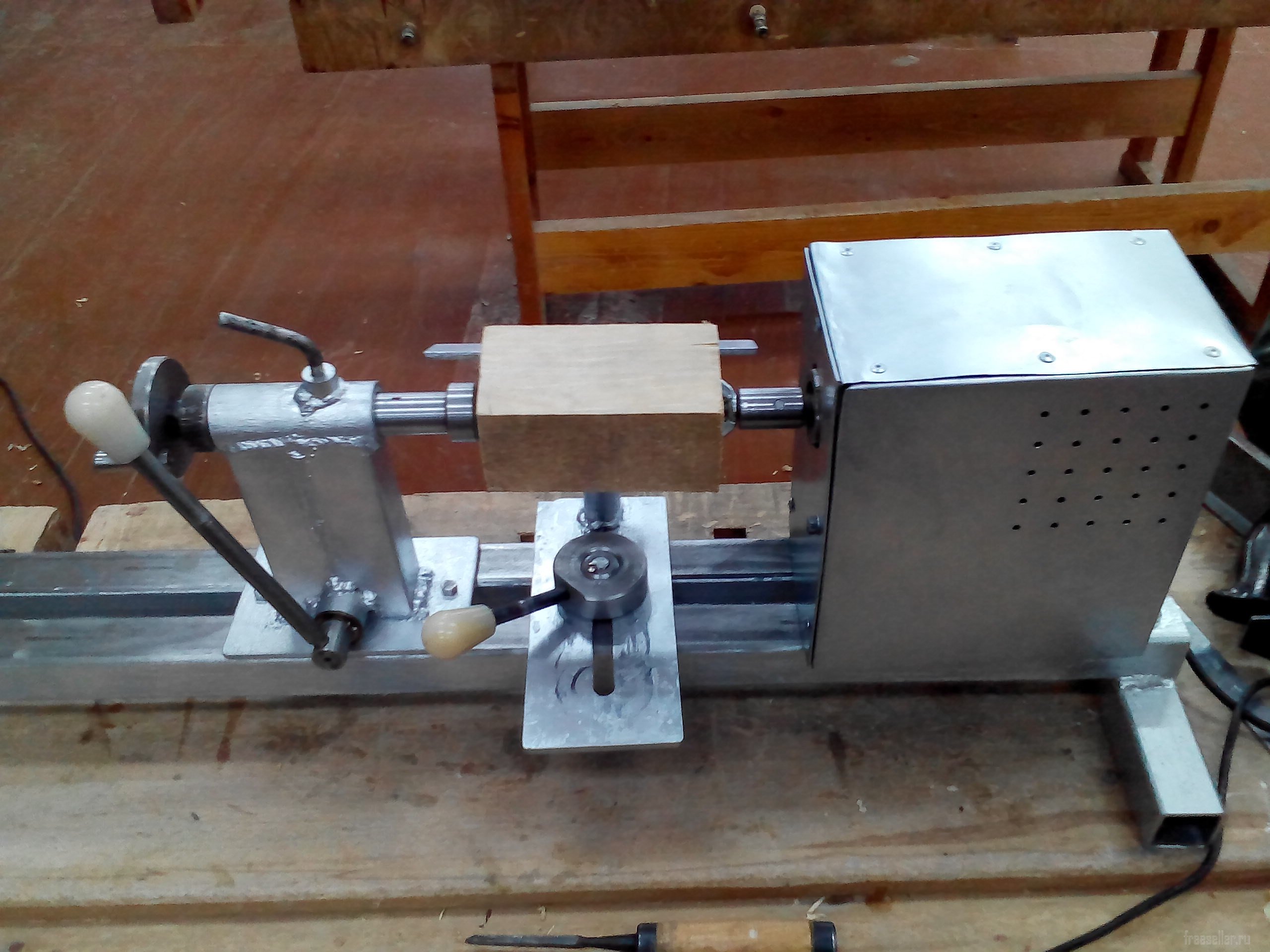

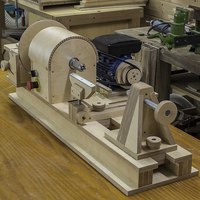

Токарный по дереву и металлу

Стоит сразу сказать, что на таком токарном станке в домашней мастерской можно будет обрабатывать только небольшие металлические заготовки. Важной частью станка для мастерской, которая будет обеспечивать стабильность обработки, является станина. Ее можно изготовить самостоятельно или использовать заводскую. Для самостоятельного изготовления можно использовать профилированную трубу или прочный уголок. Два элемента размещаются на подходящем расстоянии и надежно закрепляются между собой поперечными элементами. Примеры конструкций станков для домашней мастерской видны на фото выше и ниже.

Ее можно изготовить самостоятельно или использовать заводскую. Для самостоятельного изготовления можно использовать профилированную трубу или прочный уголок. Два элемента размещаются на подходящем расстоянии и надежно закрепляются между собой поперечными элементами. Примеры конструкций станков для домашней мастерской видны на фото выше и ниже.

В качестве двигателя, который будет вращать деталь можно использовать агрегат от старой стиральной машины, насоса или какого-либо станка. В качестве задней бабки можно использовать мощный патрон для дрели. В этом случае в него можно будет вставлять конус или сверло, если это потребуется при обработке. Переднюю бабку можно приобрести заводскую или изготовить по образцу на фото.

В этом случае потребуется металлическая ось, лучше, если она будет изготовлена из закаленной стали. Необходимо два держателя с подшипниками под ось. С одной стороны фиксируется шкив, а с другой патрон, в который будет зажиматься заготовка. Двигатель на такой станок для мастерской устанавливается рядом с передней бабкой, а усилие передается через ремень. Скорость можно варьировать частотным модулем или перекидкой ремня по шкиву. Потребуется также опорный элемент, который изготавливается по схематическому рисунку, приведенному ниже.

Скорость можно варьировать частотным модулем или перекидкой ремня по шкиву. Потребуется также опорный элемент, который изготавливается по схематическому рисунку, приведенному ниже.

Видео о самостоятельной сборке токарного станка по дереву есть ниже.

Фрезерный станок

Фрезерный станок для домашней мастерской также собрать довольно просто. Одним из вариантов является использование готового ручного фрезера, который является незаменимым для хозяина, который любит что-то делать из древесины в своей мастерской.

Для ручного станка можно изготовить специальный верстак в домашнюю мастерскую. На фото показан пример такого стола. По своей сути это небольшой стол, в котором есть отверстие для фрезы и крепление для самого фрезера. При желании сделать это в мастерской можно и на готовом верстаке. Важно подобрать наиболее удобное место для фиксации фрезера. Во время крепления необходимо правильно рассчитать максимальный вылет фрезы. При работе таким способом потребуется полностью поднимать заводскую опору на ручном фрезере. Включение и выключение можно реализовать через удлинитель с выключателем. Недостатком такого метода является необходимость ручной регулировки оборотов непосредственно на самом фрезере. Видео о самодельном фрезерном станке есть ниже.

При желании сделать это в мастерской можно и на готовом верстаке. Важно подобрать наиболее удобное место для фиксации фрезера. Во время крепления необходимо правильно рассчитать максимальный вылет фрезы. При работе таким способом потребуется полностью поднимать заводскую опору на ручном фрезере. Включение и выключение можно реализовать через удлинитель с выключателем. Недостатком такого метода является необходимость ручной регулировки оборотов непосредственно на самом фрезере. Видео о самодельном фрезерном станке есть ниже.

Совет! При наличии двигателя требуемой мощности и частотного преобразователя можно соорудить стационарный фрезерный станок в мастерской.

Для этого двигатель закрепляется к нижней части стола. На вал двигателя монтируется патрон для фрезы. Подключение осуществляется через частотник, который будет варьировать обороты.

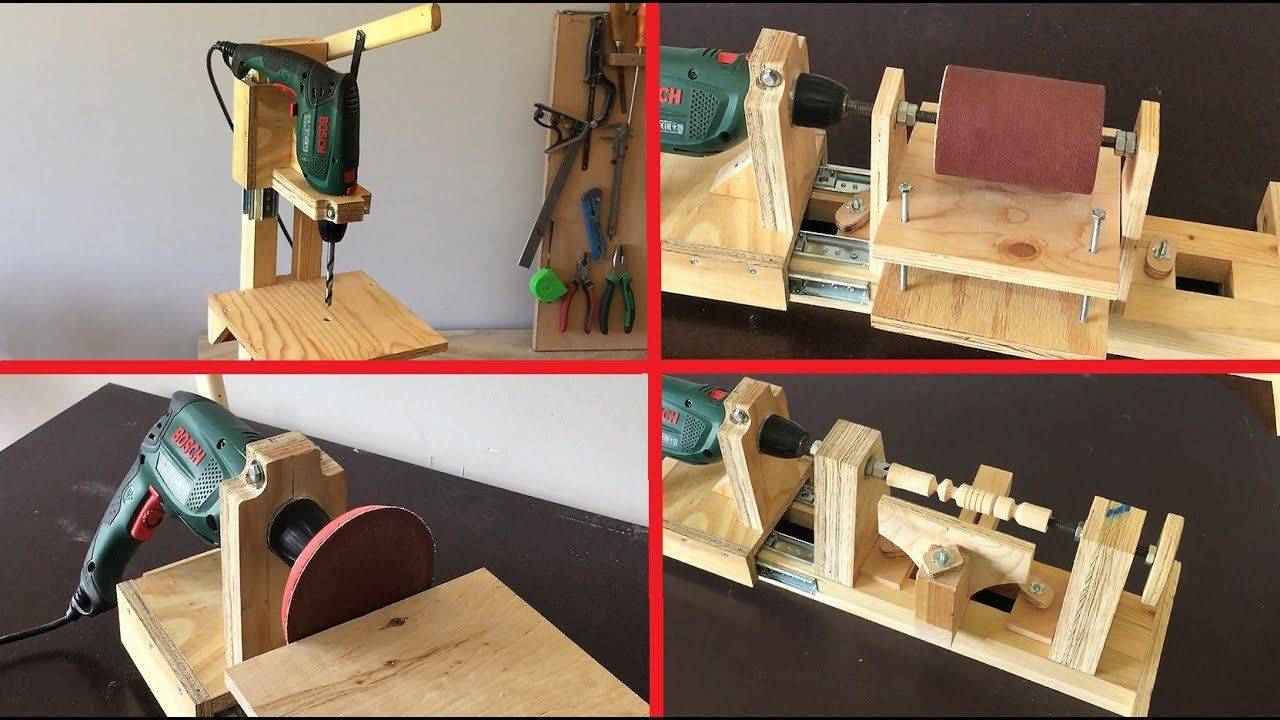

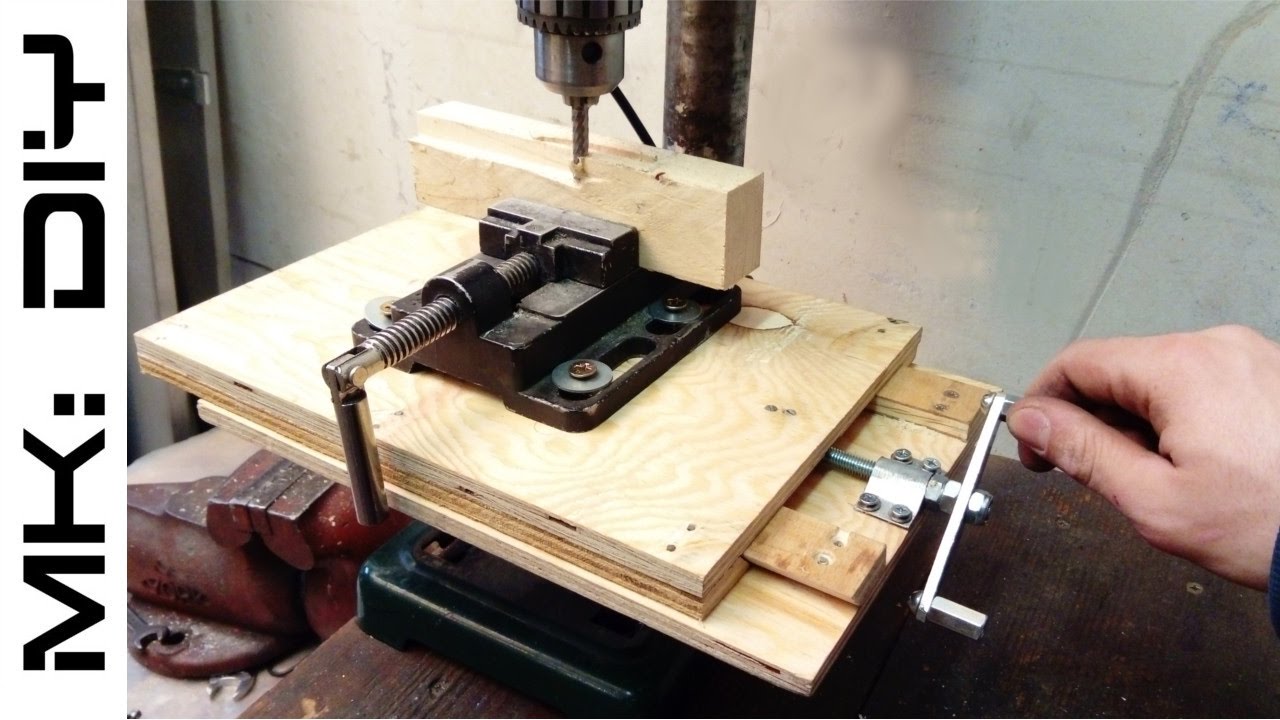

Сверлильный станок

В качестве сверлильного станка в мастерской можно использовать дрель. Но для этого ее необходимо правильно зафиксировать. Сделать это можно посредством держателя, который может быть стационарным для мастерской или переносным. Есть множество различных вариантов сборки такого держателя дрели для мастерской. Один из них приводится в видео ниже. Для сборки потребуются материалы, которые есть в шаговой доступности в каждом строительном магазине.

Циркулярная пила

Стационарную циркулярную пилу для мастерской можно изготовить похожим образом, как и держатель для ручного фрезера. Достаточно изготовить в столешнице прорезь для полотна плиты и монтировать ее, когда это потребуется. Единственным недостатком такого решения является уменьшение глубины реза. Исправить это можно установкой на металлическую столешницу, которая меньше по толщине. Видео о сборке такой конструкции есть ниже.

Достаточно изготовить в столешнице прорезь для полотна плиты и монтировать ее, когда это потребуется. Единственным недостатком такого решения является уменьшение глубины реза. Исправить это можно установкой на металлическую столешницу, которая меньше по толщине. Видео о сборке такой конструкции есть ниже.

Резюме

Как видно, в мастерскую можно собрать большое количество различных приспособлений своими руками. На перечисленных в статье дело не ограничивается. Дополнительными идеями о самоделках для мастерской можно поделиться в комментариях к статье. Отличным решением для мастерской является система удаления стружки, которую можно соорудить, используя садовый или обычный пылесос. Если правильно развести воздуховоды и сделать возможность их перекрытия, то можно использовать систему удаления стружки для каждого станка в мастерской. Не стоит также забывать и о хорошей подсветке в домашней мастерской, которую можно соорудить, используя светодиодные прожекторы.

Отличным решением для мастерской является система удаления стружки, которую можно соорудить, используя садовый или обычный пылесос. Если правильно развести воздуховоды и сделать возможность их перекрытия, то можно использовать систему удаления стружки для каждого станка в мастерской. Не стоит также забывать и о хорошей подсветке в домашней мастерской, которую можно соорудить, используя светодиодные прожекторы.

Станки и приспособления для мастерской

У хорошего хозяина всегда есть собственная мастерская, которую он наполняет оборудованием и приспособлениями под свои нужды. Что-то покупается, а что-то можно соорудить собственноручно. И нельзя забывать про гараж, ведь там тоже должны быть все необходимые приборы.

Всё, что может когда-либо понадобиться предусмотреть невозможно. Поэтому рассмотрим, самые основные станки и механизмы, которые могут пригодиться при работе с деревом или металлом.

Как сделать универсальный станок своими руками

Существует огромное количество разного рода оборудования, многие из которых в том или ином виде можно изготовить самостоятельно. Умельцы научились даже совмещать несколько функций в одном приспособлении.

Умельцы научились даже совмещать несколько функций в одном приспособлении.

К примеру, можно изготовить универсальный механизм из обычной дрели, который будет работать как:

- циркулярная пила;

- шлифовальный;

- отрезной;

- точило;

- токарный.

Для его изготовления необходимо на станину закрепить дрель. В качестве основы выбирают доску, толщина которой составляет 20–25 мм. Дрель фиксируют за ту часть корпуса, которая предназначена для крепления ещё одной рукоятки.

Место фиксации на столешнице выбирают исходя из размеров циркулярного диска, круга для шлифовки, фрезы, камня для заточки.

Чтобы закрепить дрель используют жёстко зафиксированную резьбовую шпильку и гайку. Жёсткость фиксации достигается использованием эпоксидного клея и как дополнение, штифта 2 мм в диаметре. Сооружаем движущуюся подошву и всё, основа готова.

Чтобы получить самодельный циркулярный станок, устанавливаем пильный диск диаметром 15 см на патрон дрели и делаем щель для него в станине. Диск пилы должен быть защищён металлическим кожухом.

Диск пилы должен быть защищён металлическим кожухом.

Если предполагается использование плоской фрезы вместо диска, нужно дополнительно сделать прямоугольную щель либо расширить отверстие для пилы.

Из этой «циркулярной» пилы можно соорудить отрезной механизм. Для этого на жёстко фиксированной поверхности устанавливаем поворотный кронштейн, столярное стусло, задающее угол распила, направляющие и приспособления, закрепляющие обрабатываемую деталь.

Совмещаем это с дисковой пилой на станине. По этому же принципу собираются шлифовальный и токарный станки.

Видео: самодельная циркулярка+рубанок

Изготовление циркулярки со станиной

Если вы хотите иметь отдельный циркулярный станок, то его легко соорудить из ручной циркулярки, купленной в магазине. Такой самодельный механизм не рассчитан на слишком большие нагрузки, но для периодического использования в хозяйстве подойдёт.

Берём подходящую по размеру станину и закрепляем на ней ручную циркулярку, делаем максимальный пропил и оставляем в таком положении. Переворачиваем основу циркуляркой вниз и устанавливаем устойчиво на каркас с ножками.

Делаем направляющую и всё готово к работе. Обратите особое внимание на высоту станка, вам должно быть удобно за ним работать, а его высота соразмерна вашему росту.

Также в мастерской возможно понадобится трубогиб. Это приспособление, позволяющее гнуть трубы практически из любого металла, а также полоски. Гнутые трубы требуются, когда человек решает сделать, например, теплицу или парник или ещё что-то в этом же роде.

Виды трубогибов, скажем так, сделанные самостоятельно, бывают разные. Есть совсем простые, а есть приближенные по конструкции к заводским, их изготовить сложнее.

Самый простой вариант самодельного трубогиба получим, выпилив доску с одной стороны полукругом. Затем эта заготовка крепится к устойчивой поверхности и рядом монтируется ограничитель — деревянная деталь, имеющая пространство до полукруглой заготовки, в которое и вставляется один конец трубы.

Гнуть трубы на таком приспособлении рекомендуется именно с конца, а не с середины, иначе можно просто переломить заготовку. Такой простой трубогиб можно изготовить как большой, так и маленький, смотря какой радиус трубы вам будет требоваться.

Видео: оборудуем мастерскую самостоятельно

Особенности самодельных приспособлений и оборудования

Рассказывать о том, какое оборудование для своей мастерской можно сделать собственноручно можно долго. Но у каждого свои потребности и возможности. Кроме самодельных приспособлений, должны быть места для хранения инструмента, а также верстак.

Подходить к изготовлению верстака следует серьёзно. Нужно продумать, что будет к нему крепиться, где он будет стоять, из каких материалов его соорудить. Можно столешницу сделать из металла, можно деревянную.

Можно сразу прикрепить циркулярный станок, например, или электролобзик, разного рода тиски, фиксаторы и так далее. Всё зависит от вашей задумки и потребности в том или ином оборудовании. Но верстак должен быть нужной удобной высоты, устойчивым и хорошо сделанным.

Всё зависит от вашей задумки и потребности в том или ином оборудовании. Но верстак должен быть нужной удобной высоты, устойчивым и хорошо сделанным.

Также в рабочем помещении очень пригодятся разного рода шкафчики, пеналы для размещения и хранения имеющегося инструмента, которые можно собрать своими руками. Можно оборудовать отдельные места для хранения крупного инструмента и отдельно для мелкого, например, отдельный открытый шкаф для свёрл.

От того как вы организуете рабочее пространство, зависит удобство работы, то насколько быстро вы сможете найти необходимый инструмент или деталь и, в конце концов, ваше комфортное самочувствие.

Видео: токарный станок по дереву

Что можно сделать для гаража

Часто, гараж становится не только местом для хранения машины, но и для множества необходимых инструментов, а иногда и мастерской одновременно. Поэтому здесь необходимо иметь:

Поэтому здесь необходимо иметь:

- Инструменты для ремонта машины.

- Вместительные стеллажи для их размещения.

- Гаражный верстак.

- Крючки.

- Полки или кронштейны для шин.

- Светильники и обогреватели.

Эти приспособления нетрудно собрать собственными руками. Организация гаражного пространства должна быть хорошо продумана. Всё должно размещаться удобно и не занимать много места. Подумайте, нужен ли вам верстак и где его поставить, каких размеров он будет и в каких местах разместить стеллажи и полки.

Верстак будет нужен, если вы сами ремонтируете свой автомобиль. Обычно, все инструменты располагаются на полках и стеллажах рядом с верстаком. Запасные шины хранят либо на специальном стеллаже, либо вешают на кронштейны по стенам.

На отдельном стеллаже разместите все горюче-смазочные материалы. Чаще всего возникают некоторые трудности с хранением мелких деталей: шурупов, гаек и тому подобного. Можно взять для этого небольшие стеклянные банки с завинчивающимися крышками.

Прикрутите крышку к полке снизу, рассортируйте все мелочи по отдельным банкам. Так можно и место сэкономить и порядок навести, да и поиски нужного шурупа, сверла или гайки теперь будут сведены к минимуму.

Для этих целей можно выбрать другой вариант. Вам потребуется магнитная лента, небольшие прозрачные пластиковые контейнеры с прочными крышками и металлические плоские шайбы. Магнитную ленту закрепляете вертикально в нужном вам месте.

Ко дну контейнеров прикрепляете металлические шайбы. Сортируете весь мелкий крепёж по готовым контейнерам и вешаете их на магнитную полосу.

Для ремонта вам также понадобится смотровая яма. А если нет возможности её оборудовать, то можно соорудить две эстакады для подъёма передней или задней, или боковой части авто. Это вполне позволит полноценно выполнять все ремонтные операции. Эстакады выполняются из бруса и прочных досок или из металла по возможности.

Ну и, в конце концов, для гаража очень важно хорошее освещение. Оно может быть общим и как дополнение переносные и локальные светильники. И позаботьтесь о том, чтобы в гараже была не одна розетка. Если вы сами будете заниматься ремонтом машины, то нужно подумать и о вентиляции помещения.

И позаботьтесь о том, чтобы в гараже была не одна розетка. Если вы сами будете заниматься ремонтом машины, то нужно подумать и о вентиляции помещения.

Видео: 29 самоделок для гаража

Оцените статью: Поделитесь с друзьями!Станки для столярки своими руками

С помощью данных устройств вы с легкостью сможете воплотить в жизнь то что задумали. В очередной раз мы представляем самодельные приспособления, которые создали наши читатели. Надеемся что выберете для себя нужное вам полезное приспособление и оно поможет вам.

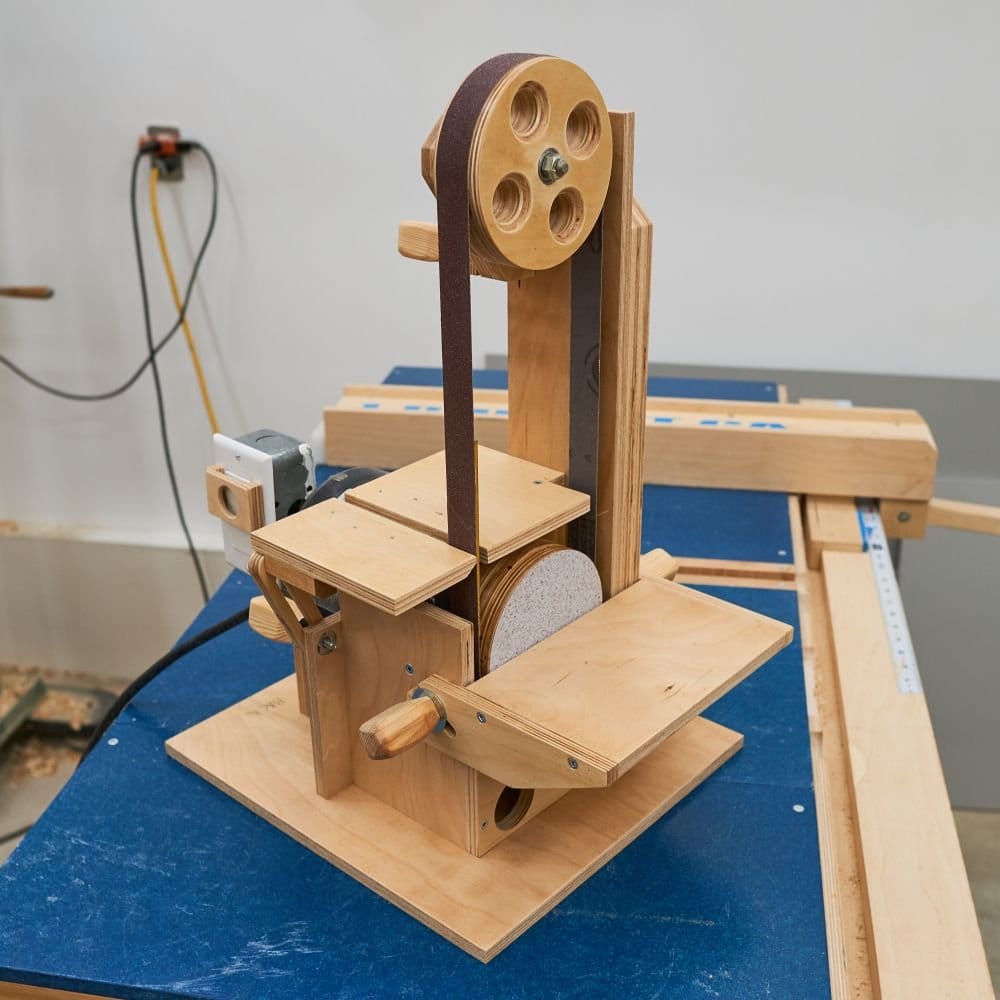

Как шлифовать кромки с помощью эксцентриковой шлифмашины

Увлечение столярным делом привело меня в профессию реставратора мебели. В этой деликатной работе мне часто требуется шлифовать кромки небольших деталей. Поэтому я превратил обычную эксцентриковую шлифмашину в настольный станок с помощью нескольких обрезков МДФ-плиты. Самое долгое – точно подогнать контуры выреза к шейке корпуса шлифмашины, остальное я сделал быстро. Машина вставляется в зажим, фиксируется болтом и можно приступать к шлифовке.

Самое долгое – точно подогнать контуры выреза к шейке корпуса шлифмашины, остальное я сделал быстро. Машина вставляется в зажим, фиксируется болтом и можно приступать к шлифовке.

Требуется лишь пара минут, чтобы установить машину в зажим или освободить ее. Но я редко вынимаю ее из приспособления.

Удобная стойка для токарных резцов

При токарной работе приходится часто менять инструмент, но не так-то просто сразу найти нужный среди беспорядка и гор стружки. В своей мастерской место я не могу выделить для постоянного большого стенда с резцами, и мне пришло в голову такое решение.

Изготовил коробку-держатель для токарных резцов. Простой Г-образный зацеп надевается на ролик телескопической складной опоры. Когда нужно, я устанавливаю ее рядом со станком и регулирую по высоте для комфортной работы. Когда работа закончена, коробка с резцами вешается на стену, удерживаясь зацепом.

Еще один способ использования японской ножовки

Я испытал все возможные методы подрезки излишков кромочных накладок из тонкого шпона, от фабричных приспособлений до бритвенных лезвий, от рубанков до шлифовальных колодок.

Наконец я решил применить японскую ножовку с подкладкой из доски, прижатой к кромке полки. Свободный край шпона был легко удален без сколов, трещин и отслоений, а еле заметные неровности я быстро сгладил шлифовальной колодкой.

Накладки на губках трубных струбцин удерживаются магнитами

В моем арсенале есть струбцины разных типов, но для склейки больших проектов я предпочитаю использовать трубные. У этих струбцин есть существенный недостаток: их трудно удерживать на месте накладки, устанавливая положение губок. Это неудобно, когда детали лежат горизонтально, а склейка вертикальных деталей превращается в настоящую пытку. Мне, наконец, удалось справиться с проблемой, сделав магнитные накладки на губки струбцин.

Для их изготовления я выпилил из 6-миллиметровой фанеры квадраты размером 50×50 мм и высверлил углубления-цековки 12×3 мм в центре каждого из них.

Круговое приспособление для фрезерного стола

Выпилив ленточной пилой круглую заготовку для сиденья, нужно чисто обработать кромки и сохранить форму правильной окружности. Для этого стоит сделать простое приспособление к фрезерному столу.

Сначала в крышке фрезерного стола выберите паз перпендикулярно переднему краю и на одной линии с фрезой. Затем по размерам этого паза изготовьте из обрезка твердой древесины рейку-ползун. Вставьте ее в паз и отметьте на ней радиус заготовки, измеряя от лезвий установленной фрезы, и просверлите в этом месте отверстие для осевого штыря (его роль выполняет гвоздь с откушенной шляпкой).

Владельцы частных домов и любители помастерить мечтают создать столярную домашнюю мастерскую. Они покупают интересные электроинструменты и пытаются сделать приспособления для столярных работ своими руками. Для этих целей они используют электродрель, циркулярную пилу, электролобзик.

Для этих целей они используют электродрель, циркулярную пилу, электролобзик.

Специалисты советуют новичкам не покупать дешёвые инструменты. Ориентироваться нужно на средние ценовые варианты. Кроме инструментов, необходимо предусмотреть полки и шкафчики для хранения материалов и разных мелочей.

Столярное оборудование

«Продвинутые» мастера имеют хорошие верстаки с тисками, редкие станки и инструменты, которые весьма необходимы для изготовления мебели:

- Рейсмус — это электрический рубанок, закреплённый стационарно. Он позволяет строгать доски по заданной толщине. Покупная необработанная доска при помощи рейсмуса превращается в добротный материал с красивой структурой.

- Довольно редкий агрегат — ленточнопильный станок аналог лобзика, вещь крайне удобная и нужная. Станок позволяет выполнять криволинейные резы, выпиливать необычные формы, открывает большие возможности для творчества.

- Торцовочная пила — очень важный инструмент, нужна она, когда надо напилить большое количество одинаковых заготовок.

- Шлифовальная машинка — очень удобная вещь. Если её прикрепить струбциной к верстаку, получается хороший шлифовальный станок.

- Фрезер — один из основных механизмов мастерской. Если много повторяющихся операций, то им делать это не очень удобно и долго. Чтобы расширить возможности, можно закрепить его на верстак, и получится импровизированный фрезерный станок.

Вездесущая болгарка

Электроинструмент под названием болгарка имеется у каждого мужчины. На самом деле это шлифовальная машина, при помощи которой выполняют абразивную резку металла, камня, керамической плитки и других материалов. Для этого устанавливают специальный абразивный диск толщиной от 0,7 до 2,5 миллиметра. Диаметр отрезного диска от 115 до 180 миллиметров, всё зависит от твёрдости обрабатываемого материала.

Особенность этой машины — высокие обороты электродвигателя, например, Вихрь УШМ-125 имеет 11 тысяч оборотов в минуту. Именно этот показатель и небольшой вес, всего 2,5 килограмма, будоражит умы домашних умельцев приспосабливать её к выполнению несвойственных ей видов металлорежущих работ.

Именно этот показатель и небольшой вес, всего 2,5 килограмма, будоражит умы домашних умельцев приспосабливать её к выполнению несвойственных ей видов металлорежущих работ.

Самоделки из болгарки имеются в каждом гараже и домашней мастерской, причем, каждый мастер делает устройство для своих нужд.

Отрезной станок

Предлагается вариант самоделки для мастерской — отрезной станок, пригодный для резки уголка, труб, квадратного профиля, арматуры. Конструкция устройства простая:

- рабочий стол;

- скобы с возвратной пружиной;

- платформа для крепления болгарки;

- упор.

Стол изготавливается из металла. Для этого при помощи электросварки изготавливается рамка из уголка 40х40 миллиметров, на которую приваривают стальной лист толщиной 3 миллиметра. Размер стола 500 х 400 миллиметров.

К столу крепятся стойки в виде ушек с осью для подвижного крепления платформы болгарки. Сама платформа имеет такие же ушки и основание для крепления болгарки. К платформе приварены ручка длиной 400 миллиметров и возвратная пружина. На столе установлен прижим в виде уголка, приваренного параллельно линии реза.

Сама платформа имеет такие же ушки и основание для крепления болгарки. К платформе приварены ручка длиной 400 миллиметров и возвратная пружина. На столе установлен прижим в виде уголка, приваренного параллельно линии реза.

Работает механизм следующим образом. Материал в виде трубы укладывается на стол, прижимается к упору, болгарка при помощи ручки опускается и режет материал, возвратная пружина возвращает её в первоначальное положение.

Устройство для резки труб

Если резка уголка, кругляка и труб выполняется редко, нет смысла делать сложные самоделки станки и приспособления, можно изготовить простое устройство, способное упростить работу при резке материала.

Для этого нужно изготовить из отходов столешницу размером 400 х 300 миллиметров, к ней прикрепить на шарнире стальную полосу, на которой закреплена болгарка. Для возвратного движения применить эластичный жгут, закреплённый к столешнице и ручке болгарки. В столешнице прорезать щель для выхода абразивного круга и установить упор.

Пневматический и электрический инструмент

В Канаде есть поселение староверов, которые живут по своим законам: не пользуются электричеством, не ездят на велосипедах и автомобилях. Но это не мешает им иметь столярную мастерскую и вместо электричества использовать сжатый воздух. Для этого все помещения оборудованы воздуховодами от огромного компрессора, на каждом верстаке есть точка подключения пневмоинструментов. Применяя различные столярные приспособления, канадские умельцы вполне справляются с изготовлением мебели без электроэнергии.

В мастерской огромные окна, так как электрическое освещение не применяется. Все станки работают от сжатого воздуха. Внешняя конструкция станков не меняется, только вместо электрического двигателя установлен пневматический мотор. Рабочая станция обеспечивает работу пневматических шуруповёртов, дрелей, фрезеров.

Распиловочный станок

Высокие обороты болгарки позволяют использовать её с пильным диском для обработки древесины. Без определённой защиты это очень опасно. Мастера придумали очень полезное и оригинальное устройство самоделки для столярки своими руками, позволяющее безопасно использовать болгарку в качестве распиловочного станка.

Без определённой защиты это очень опасно. Мастера придумали очень полезное и оригинальное устройство самоделки для столярки своими руками, позволяющее безопасно использовать болгарку в качестве распиловочного станка.

Для этого изготавливается специальная защита, подобная стандартному кожуху, которым комплектуется инструмент. Она имеет салазки, две ручки и поворотное устройство. Салазки выглядят в виде пластины размером 200 х 120 миллиметров, с прорезью для выхода пильного диска.

Пластина одной стороной крепится к кожуху на шарнире, другой к стальной полосе с прорезью шириной 9 миллиметров для скольжения по шпильке М8х1,5, которая имеется на кожухе для фиксации гайкой с барашком.

К кожуху приварены две ручки для удерживания распиловочной машинки при работе. Резать и распиливать небольшой толщины пиломатериал очень удобно, а высокие обороты машинки на столярном станке позволяют легко резать материал толщиной до 30 миллиметров.

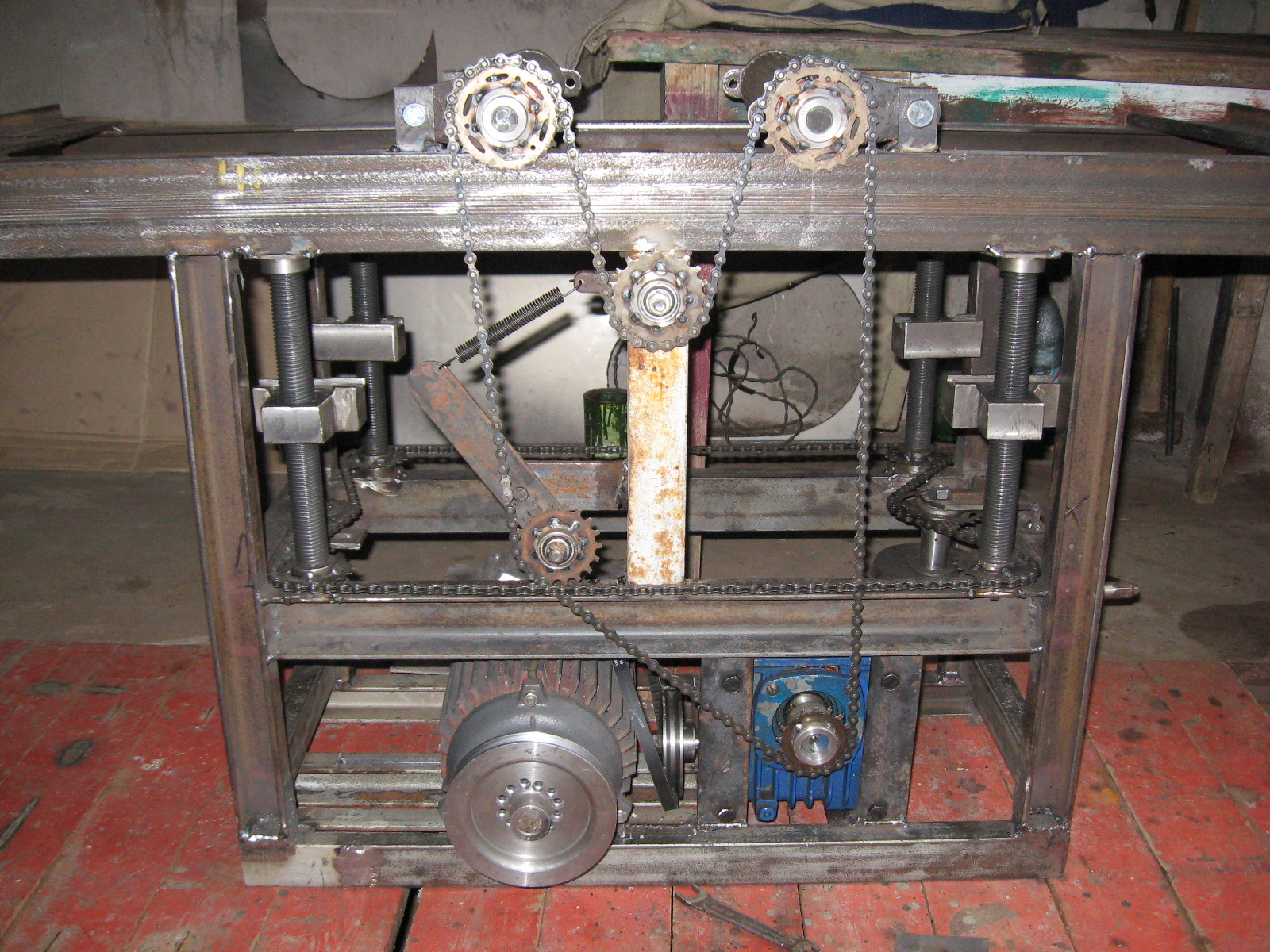

Вертикально-сверлильная модель

Станину можно изготовить из кусков уголка 50х50 миллиметров и стального листа толщиной 5 миллиметров. Для этого по краям листа на всю длину приварить два уголка, они будут выполнять функцию ножек. Размер стола 350 х 200 миллиметров. Сверху приварить кронштейн с квадратной трубы высотой 80 миллиметров для крепления стойки.

Стойка или направляющая для дрели изготовлена из квадратной трубы толщиной три миллиметра. В верхнее отверстие вварен отрезок водопроводной трубы длиной восемь миллиметров. В неё вставляется механизм натяжения троса. Высота стойки 700 миллиметров. Стойка вставляется в кронштейн и обжимается четырьмя болтами — по два на двух гранях квадратной трубы.

Каретка — это подвижный узел, на котором крепится дрель. Она сделана из уголков 50х50, сваренных между собой, высота 170 миллиметров, проушины изготовлены из полосы толщиной три миллиметра. В проушины вставляется ось, на которую наматывается трос.

Продолжением оси является ручка, приводящая в движение каретку.

Привод каретки состоит из оси, на которую намотан трос и рукоятка. Один конец троса закрепляется на нижнем кронштейне. Верхний конец троса закрепляется в трубе на верхнем торце стойки. До каретки крепится специальный кронштейн с посадочным местом под электродрель. Сама дрель затягивается специальным зажимом, сделанным из полосы толщиной 2 и шириной 40 миллиметров.

Самодельное токарное приспособление

Самодельных конструкций токарных станков по дереву очень много, о мини-станках можно узнать в этой статье. Их объединяет наличие четырех основных узлов:

Различие только в выборе привода. У кого что найдётся из электромеханических устройств, то и устанавливают на изделие:

- электродрель;

- болгарка;

- фрезер;

- электродвигатель от стиральной машины.

Можно усовершенствовать уже сделанную металлорежущую конструкцию, добавив ей дополнительных функций. Например, можно разместить горизонтально на верстаке или столе сверлильный станок. Приводом служит электрическая дрель. Задней бабкой будет рабочий стол, в котором просверлено отверстие по оси сверла в патроне и нарезана резьба для завинчивания неподвижного центра.

Например, можно разместить горизонтально на верстаке или столе сверлильный станок. Приводом служит электрическая дрель. Задней бабкой будет рабочий стол, в котором просверлено отверстие по оси сверла в патроне и нарезана резьба для завинчивания неподвижного центра.

Дополнительно установить подручник, закрепив его на подвижном кронштейне стойки. Заготовка крепится одним концом в трезубце, зажатом в сверлильном патроне, вторым концом в неподвижном центре. Для небольшого количества несложных деталей — вполне хороший самодельный деревообрабатывающий станок с приспособлением и оснасткой для изготовления фигурных деталей, получаемых путём точения.

Перечень инструментов и механизмов для мастерской или гаража ограничивается только площадью помещения и материальными возможностями владельца. Несмотря на то, что многие изделия изготавливаются из отходов, затраты на покупные детали и инструмент, необходимый для сборки, весьма ощутимые.

Иногда дешевле получить услугу в специализированной мастерской, чем выполнить эту работу самому.

Архив рубрики «Самодельное оборудование и приспособления для столярных и токарных работ»

Самодельный лобзик.

Самодельный лобзиковый станок.

Каждый из Вас, кто в теме «Столярное дело» прекрасно понимает о значении электрического лобзика в деревообработке.

Да, есть в продаже прекрасные фирменные электрические лобзики различных моделей, но все они, на мой взгляд, имеют один недостаток.

Детали малых размеров выпилить таким лобзиком достаточно проблематично, а некоторые и вовсе не выпилишь. Приходится придумывать дополнительные приспособления для фиксации лобзика в перевернутом состоянии и т.д.

Настольный электролобзик.

Стол для лобзика

Хочу рассказать Вам как обычный, ручной электролобзик можно превратить в настольный электролобзик. Как можно очень просто и быстро изготовить стол для лобзика. Естественно, возникает вопрос, а зачем он нужен?

Так вот, тот из Вас, кто уже работал лобзиком и пытался изготовить небольшие по размеру детали, уже сталкивался с проблемой крайнего неудобства в работе. Приходится «ломать голову» по закреплению выпиливаемой заготовки, её многократному пере закреплению на рабочей поверхности. Контролировать линию реза тоже очень неудобно. Далее…

Приходится «ломать голову» по закреплению выпиливаемой заготовки, её многократному пере закреплению на рабочей поверхности. Контролировать линию реза тоже очень неудобно. Далее…

Самодельный фрезерный стол.

Как сделать фрезерный стол.В этой статье речь пойдет о конструкции самодельного фрезерного стола, который сконструировал краснодеревщик из Шотландии К. Маклафлин. Этой конструкцией самодельного фрезерного стола, а именно технологией его изготовления он любезно делится с нами.

И так, изготавливать самодельный фрезерный стол начнем с общего описания конструкции. Материалами для изготовления служат самые доступные и простые в обработке: древесина, пластик и крепежные детали. Сама фрезерная машина может крепиться на самодельном фрезерном столе, как в вертикальной, так и горизонтальной плоскости.

Могу с уверенностью сказать, что большинство из нас, «Самодельщиков», привыкли к работе фрезера закрепленного на столе в вертикальном положении. Далее…

Далее…

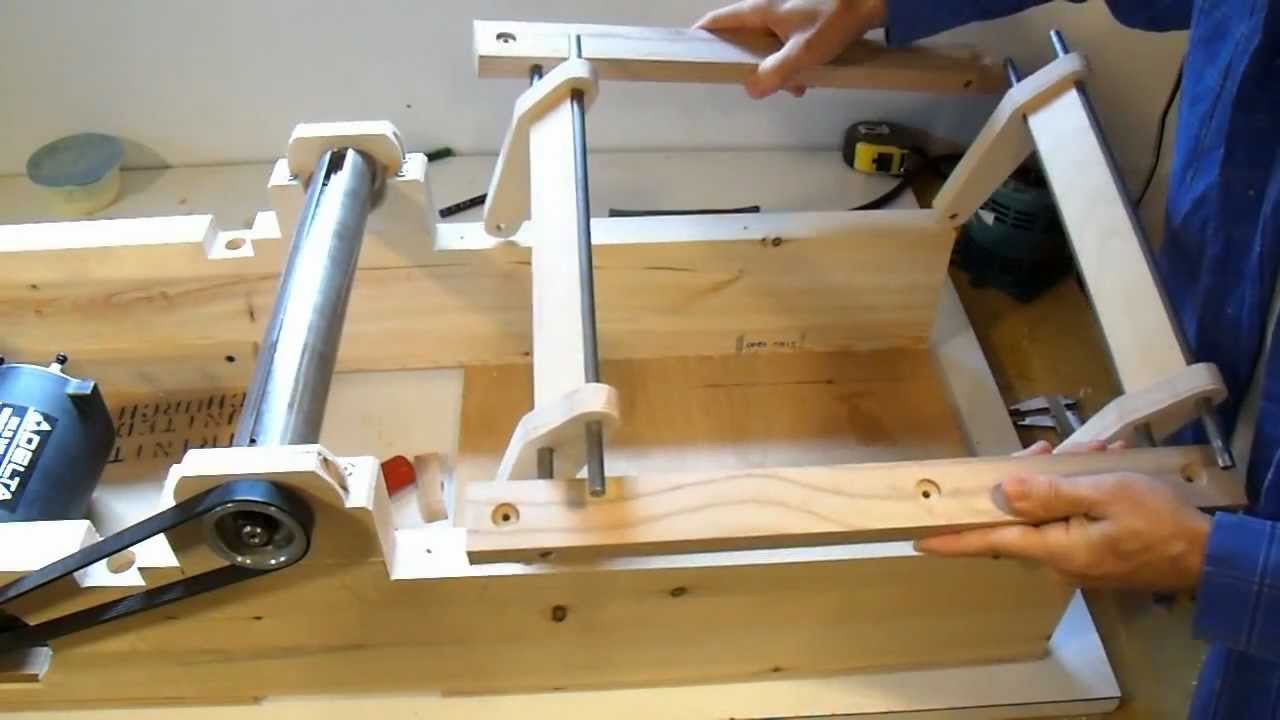

Вертикальный пресс

Конструкция вертикального пресса.

Склеивающий вертикальный пресс для сжатия заготовок из древесины – решение многих проблем в столярном деле.

В производстве применяются различные конструкции пресса и их достаточно много, но так как тема моего блога связана только с изготовлением столярных изделий и другими работами по обработке древесины в домашней мастерской, то я сегодня расскажу о конструкции пресса, которая, на мой взгляд, является самой подходящей для наших условий. Далее…

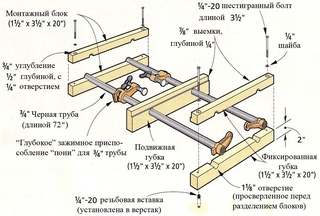

Пресс для склейки бруса

Как сделать пресс

В этой статье речь пойдет о достаточно необходимом приспособлении в столярном деле. Без него, выполнение большей части столярных работ просто невозможно. Да, это не хитрое приспособление называемое прессом для склейки бруса и деревянных щитов, а его прямое назначение – сжимать заготовки из древесины при склеивании. Я уверен, что у любого столяра, даже в маленькой домашней мастерской, имеются прототипы конструкции пресса (ваймы, струбцины и т. п.). Все они исполняют роль пресса и применяются в основном для соединения деталей при их склеивании.

п.). Все они исполняют роль пресса и применяются в основном для соединения деталей при их склеивании.

Страница 1 из 11

В сегодняшнем мире у прилежного мастера нет особых проблем с выбором магазинов, где вы можете купить что-то для дома. Но это не означает, что все покупают эту вещь в магазине, многие предпочитают делать свой собственный продукт.

Но для этого нужны не только желание и умение, вам нужна хорошо организованная работа и надлежащее оборудование.

Возможно, вы уже сделали семинар, но вы не полностью удовлетворены тем, как все организовано в нем.

Вы не всегда можете найти что-то, потратить свое время и нервы, вместо того, чтобы делать свой собственный шедевр своими руками.

Аксессуары для столярного цеха

Как вы можете просто доставить удовольствие?

Как оборудовать мастерскую

В следующей статье обсуждается, как следует оснащать современный цех. Вы узнаете, как правильно организовать пространство, предназначенное для работы, и как организовать хранение инструмента, чтобы его можно было легко получить во время работы, но сам процесс приносит только положительные эмоции.

Для этого сделайте все, что описано ниже в наших советах.

Основным преимуществом такой работы является то, что все всегда на месте и поэтому легко и удобно работать.

Сделать мастерскую собственными руками не так сложно, если вы действуете в соответствии с нашими советами.

1. Макет и оформление стен

Сначала вам нужно решить, что именно вы намерены делать в своей следующей мастерской.

Если вам не нужна непрерывная резка больших листов или работа с длинными материалами (они могут быть обработаны во дворе), вам необходимо место с площадью не менее 3-4х6-7м. У вас будет достаточно места для рабочих целей, и все будет необходимо под рукой.

Например, специальный шкаф для памяти идеально подходит для инструмента. Также целесообразно изготовить стенное покрытие из раллийных панелей.

Это очень важный момент, потому что электроинструмент нуждается в большом количестве электроэнергии, поэтому важно иметь качественную электропроводку в помещении.

Лучше оборудовать мастерскую кабелем с перекрестным краем, так как в будущем опытный владелец увеличит количество используемых электроинструментов.

В этом случае идеально подходит для того, чтобы один кабель был помещен под самые сильные электроинструменты (например, под сварочный аппарат), другой для других целей (менее мощный электроинструмент) и для освещения.

Со временем вы не сможете подключить любой электроинструмент, не отключая его.

Чтобы избежать таких проблем, несколько блоков насадок должны быть выполнены по всей окружности мастерской.

Многие электроинструменты будут постоянно подключены к сети, но вам всегда понадобится правильно установленный беспроводной разъем для чего-то другого.

Не забывайте о качественном освещении вашей мастерской.

В конечном счете, плохое освещение может вызвать быстрые передозировки глаз, что делает рабочий процесс более продолжительным и продолжительным.

Поэтому он отвечает всем современным требованиям безопасности.

В идеале используйте сильный бытовой пылесос. Некоторые даже устанавливают специальный воздуховод, и только соединяют устройство с самонарезающим фильтром.

Этот подход помогает очистить пространство.

Не игнорируйте этот момент, более приятно работать в чистой мастерской и, что самое главное, более полезно для здоровья.

Оборудование и инструменты

Если площадь вашей будущей мастерской невелика — всего 3-4х6-7 м, вам нужно правильно поставить мебель, чтобы по возможности вы использовали все полезное пространство.

В идеале основная часть инструмента размещается на стойках вокруг вас.

Вы можете сделать это, как показано на рисунке ниже.

Лучше всего разделить их в соответствии с их назначением, поэтому для определенной работы нужны только определенные стенды.

Например, все ключи установлены на одной стойке.

Стенд представляет собой столярный инструмент.

Аналогичным образом, вам нужно будет разместить остальную часть инструмента.

Workshop at Home предлагает самые передовые решения для вашей работы.

Приспособы для столярки

Столярка-приспособления…

Мастерская «сделай сам»

В Сан-Франциско и Нью-Йорке есть ювелирный салон-мастерская, в которую любой желающий может прийти и сам сделать себе кольцо. Или кольца. Например, на свадьбу. Конечно же, под руководством опытного мастера.

Заплатив определенную сумму за расходные материалы, аренду оборудования и инструментов и, собственно, мастер-класс от профи, американские женихи и невесты получают на выходе оригинальные, сделанные своими руками кольца. Кто-то, возможно, влюбится в ювелирное искусство и захочет и дальше заниматься изготовлением авторских украшений, а кому-то одного раза окажется достаточно, чтобы понять, что ювелирка – не его призвание.

Конечно, оборудовать свою ювелирную мастерскую – роскошь, доступная единицам хэндмейдеров.

Но если посмотреть на эту бизнес-идею с бюджетных позиций, то ее вполне можно переложить на наши реалии и сделать приемлемым решением малого бизнеса для многих из вас, дорогие мастера бисера, открыток, кукол и прочего.

Идею ювелирного салона, в котором клиенты своими руками делают себе украшения, можно взять за основу и реализовать на ее примере мастерскую по изготовлению украшений из бисера и бус.

Или по изготовлению открыток, по изготовлению сувениров из пластики, мягких игрушек… Лично я, если рассматривать меня как обычного клиента такой мастерской, с удовольствием воспользовалась бы ее услугами. Сделать за пару часов оригинальный подарок своими руками, но при этом не потратить на поиск исходных материалов и инструментов лишнего времени и денег, – отличный вариант для занятых, но жаждущих творчества людей.

Для такой мастерской можно снять совсем небольшую площадь – уголок в уже имеющемся магазине товаров для рукоделия, например.

Договориться с хозяином магазина о том, что клиенты будут использовать для своих работ определенные образцы товаров (одновременно хорошая реклама самому магазину!) – бисер, пряжу, ткани, материалы для скрапбукинга и т. п. Конечно, исходный материал будет включаться в стоимость изготовления самого продукта, за которым пришел клиент. В стоимость также будет включаться и ваша работа как консультанта. При наличии постоянного спроса на такие услуги можно открыть отдельную мастерскую, арендовав для этих целей небольшое помещение с комнатой-витриной товаров, которые можно приобрести как для самостоятельного рукоделия, так и для изготовления индивидуальной вещи здесь и сейчас под руководством мастера.

В стоимость также будет включаться и ваша работа как консультанта. При наличии постоянного спроса на такие услуги можно открыть отдельную мастерскую, арендовав для этих целей небольшое помещение с комнатой-витриной товаров, которые можно приобрести как для самостоятельного рукоделия, так и для изготовления индивидуальной вещи здесь и сейчас под руководством мастера.

Индивидуальность и ручная работа ценятся все больше, а покупать дорогостоящие инструменты и материалы ради создания нескольких вещиц или даже просто ради того, чтобы проверить – твое ли это хобби или нет, «простые смертные» не станут.

Хорошая реклама в своем городе, постоянное проведение мастер-классов и другие мероприятия, нацеленные на популяризацию вашей хэндмейд-мастерской, могут сделать свое дело.

Идея уроков «сделай сам», на самом деле, не нова. Многие магазины, особенно специализирующиеся на продаже товаров для скрапбукинга, приглашают мастеров для проведения мастер-классов для своих клиентов. Но отличие мастерской «сделай сам» от мастер-классов, организуемых как сопутствующие услуги, заключается в том, что в мастерскую можно прийти в любой день и час, а не по предварительной записи.

Мотивы у людей могут быть самые разные – проходил мимо, есть немного времени, любопытно попробовать свои творческие силы, интересно освоить на практике тот или иной инструмент, интересно попробовать новую технику, хочется удивить друга… В мастерской можно проводить индивидуальные, а не коллективные мастер-классы, работать с каждым клиентом отдельно. И стоимость услуги будет разнится в зависимости от того, какие материалы и какой сложности технику захочет использовать клиент в своей работе.

Не знаю, с какими трудностями можно столкнуться на практике при реализации этой бизнес-идеи, но если кого-то она заинтересует, было бы интересно услышать о ходе ее воплощения.

В любом случае, приглашаю всех читателей поделиться своими мыслями о состоятельности подобного бизнеса у нас в России.

Натяжные потолки: установка

Совсем недавно натяжной потолок считался роскошью. В принципе оно так и было. Ведь, стоимость такой отделки находилась на довольно высоком уровне. На сегодняшний же день натяжные потолки являются…

Виды гардеробных вешалок

Гардеробные вешалки в настоящее время пользуются большим спросом, что абсолютно не удивительно.

Можно с уверенность сказать, что они будут востребованными если не всегда, то ближайшую тысячу лет…

Что делать, когда сломалось сиденье для унитаза.

Как выбрать новый аксессуар

Времена, когда сломанная крышка или сидение для унитаза становились проблемой, и приходилось прилагать массу усилий для поиска замены, прошли и сейчас производители «выстраиваются в очереди» чтобы…

Вешалка из плечиков

Для начала, скажем, это не просто вешалка для одежды, данный предмет являет собой нечто большее…

Каркасная сауна: оптимальный выбор!

Если вы запланировали построить каркасную сауну, вы не ошиблись – это решение поможет вам получить эффективно работающую сауну без лишних затрат, причем в совсем краткие сроки….

Как сшить наволочку на молнии

Сшить наволочку сможет каждая.

Отметим и то, что для этого не требуется ничего сверхъестественного.

Домашняя мастерская своими руками

Кстати, будет лучше, если вы сразу сделаете по две наволочки на каждую из подушек….

Укладка плитки своими руками

Первым делом необходимо определить в доме поверхности, которые необходимо покрыть плиткой. Обычно это ванная и туалетная комнаты, рабочая зона на кухне, прихожая или коридор.

В зависимости от размера…

Самостоятельное строительство веранды

Одно из весомых, положительных качеств веранды заключается в том, что вы можете перенести в него из основного помещения дома такие предметы, как: диван, стол, шкафчик и остальное, так как такие вещи…

Как сшить женские брюки

В этом руководстве мы решили рассказать о том, как самостоятельно пошить женские брюки…

Как сделать письменный стол

В этой статье мы в подробностях рассказали о том, как своими руками сделать очень неплохой письменный стол…

Настольный держатель для кухонной утвари

В этом мастер-классе мы рассказали о том, как своими руками сделать держатель для кухонной утвари…

Самодельные станки для домашних мастерских |

Гараж или мастерская в частном доме — помещение, в котором мужчины проводят значительную часть своего времени.![]() Большинство работ хозяева стараются выполнять самостоятельно, но не всегда это возможно без дополнительного оборудования. Покупать фабричные инструменты дорого, поэтому отличной альтернативой станут самодельные станки.

Большинство работ хозяева стараются выполнять самостоятельно, но не всегда это возможно без дополнительного оборудования. Покупать фабричные инструменты дорого, поэтому отличной альтернативой станут самодельные станки.

Назначение и виды

Сделать станки-самоделки своими руками — вполне осуществимая задача. Они незаменимы в домашней мастерской и помогают решать многие задачи, такие как:

- обработка металлических заготовок, так как в быту часто приходится что-то затачивать или сверлить;

- работа с древесиной.

Цена профессиональных инструментов высока, поэтому самодельные станки и прочие приспособления, изготовленные самостоятельно, очень востребованы.

Стандартный набор в мастерской включает:

- верстак столярной обработки;

- устройство для заточки режущих предметов;

- приспособление для заточки свёрл;

- станки для сверления;

- прессовочный механизм;

- отрезной станок с использованием дисков.

Столярный станок

Изготовление самодельных станков своими руками начинается с набросков чертежа. Основными деталями самодельного столярного станка являются:

- Рабочая поверхность. Необходимо запастись древесиной, толщина которой не менее 6 см. Доски лучше выбирать узкие, из дуба, граба или бука. Для продления срока службы их предварительно обрабатывают олифой.

- Самодельные тиски. Размеры изделия могут быть разными. По желанию устанавливают зажимы нескольких типов. Для создания массивных тисков выбирают древесину. Для маленьких слесарных тисков используют стальные заготовки.

- Основа столярного верстака. Для нее подойдут липа или сосна. Укрепляется конструкция посредством продольных планок, что существенно повышает устойчивость станка.

Работать удобнее, если рядом размещены полки. Самый удачный вариант их расположения — непосредственно над рабочей поверхностью. Полки бывают фиксированными или выдвижными.

Оптимальным линейным параметром столярного станка является длина, не превышающая 1 м. При установке пары тисков длину немного увеличивают.

По модификации различают:

- мобильные;

- стационарные;

- складные универсальные станки.

Простая конструкция

Деревообрабатывающий станок простой конструкции изготавливается следующим образом:

- Из толстых досок (0,7×2 м) изготавливается щит. Для их соединения используются гвозди — их забивают и загибают с обратной стороны.

- Для того чтобы во время работы инструменты не скатывались, по периметру рабочей поверхности монтируют небольшой бордюр. Для этого бруски с сечением50 x50 мм прибивают с торцевой стороны.

- Для устройства опор выбирают бруски размерами 12x12x130 см.

Подгонять высоту опор нужно с учётом запросов мастера, который будет работать за станком. Главное условие при этом — комфорт. Нужно учесть, что после установки крышки высота станка увеличится на 8−10 см. Далее необходимо сделать разметку на земле и углубить брусья на 20−35 см.

Подгонять высоту опор нужно с учётом запросов мастера, который будет работать за станком. Главное условие при этом — комфорт. Нужно учесть, что после установки крышки высота станка увеличится на 8−10 см. Далее необходимо сделать разметку на земле и углубить брусья на 20−35 см. - К опорам прикрепляют перекладины, в качестве которых выступают широкие планки в 20−40 см от уровня земли. Соединения выполняют саморезами по дереву. Сверху устанавливают подготовленный заранее деревянный щит.

Не стоит крепить крышку с помощью гвоздей, лучше использовать саморезы, так как во время забивания крепежа можно повредить нижний каркас конструкции.

Сборка универсального станка

Технология изготовления универсального станка мало отличается от предыдущей.

Соединения лучше выполнять с помощью крепёжных болтов. Кроме этого, складной универсальный верстак предполагает установку выдвижных ящиков, в которых будут храниться инструменты.

Пошаговая инструкция по сборке:

- Начинают с установки опор и соединения их горизонтальными перемычками.

Перед монтажом, на перемычках с помощью молотка и стамески делают пазы для болтов, гаек и шайб.

Перед монтажом, на перемычках с помощью молотка и стамески делают пазы для болтов, гаек и шайб. - После установки перемычек в необходимых местах высверливают сквозные отверстия. В них вставляют болты и стягивают их гайками.

- Перемычки устанавливают из расчёта: 2 штуки с каждой стороны. Дополнительно делают перекладины непосредственно под столешницей, по центру. Они будут использоваться для выдвижных ящиков. Устанавливают перекладины с шагом, равным ширине ящика.

- Рабочая поверхность также прикрепляется болтами. На торцах опор предварительно подготавливаются углубления, а на столешнице — сквозные отверстия. При фиксации болтов головки утапливают приблизительно на 1−2 мм.

Как сделать тиски

Главный элемент самодельного станка — тиски. Для них необходимо приобрести специальные крепежи — шпильки, которые легко найти в строительных магазинах.

Следующая деталь, которая является основополагающей в конструкции, — винтовой штырь. Именно с его помощью будут зажиматься или ослабляться предметы в тисках. Минимальное диаметральное сечение винта составляет 20 мм, а длина — 15 см. При этих параметрах разъём станка будет составлять 8 см. Чем больше винт, тем больше разъём тисков.

Зажим осуществляется за счёт губок. Одна из них фиксированная и крепится непосредственно к столешнице, вторая подвижная. Губки изготавливают из сосновых досок. Параметры: 20x18x500 мм. В них проделывают отверстие с диаметром, соответствующим размерам винтового стержня. Затем сверлом № 10 делают отверстия под крепёжные шпильки. Для удобства выполнения работ рекомендуется губки соединить между собой гвоздями, а в конец монтажа удалить их.

Токарный верстак

Основным элементов в токарном верстаке является станина. Именно от неё зависит удобство работы на станке, а также его устойчивость. Изготовить деталь можно как из дерева, так и из металла.

Составляя чертёж верстака, необходимо продумать вариант движка. Чаще всего его скорость составляет 1500 об/мин, а мощность — 200−250 Вт. Если планируется обработка крупных предметов, то мощность должна быть больше.

Ещё одним элементом токарно-копировального станка своими руками является ручной фрезер. Его крепят на фанерную площадку. Толщина фанеры — 12 мм с габаритами 20х50 см. В основании проделывают отверстия для монтажа фрезы и для крепежей. К фрезеру будут крепиться и опоры из брусков — они обеспечат большую устойчивость конструкции.

Станок по дереву

Для токарного станка по дереву своими руками лучше выбрать стальной профиль, имеющий толстые стенки. Для повышения прочности необходимо устройство двух опор. На них устанавливается станина. Соединение осуществляется пазовым типом. Предварительно заготавливаются опорные платформы.

Вот несколько нюансов устройства самодельного станка:

- Для приведения в действие используется электрический двигатель, который можно снять со старых приборов — насосной станции или стиральной машины.

- Для задней бабки нужна головка дрели с высокими показателями мощности.

- Для передней бабки подойдёт покупной производственный шпиндель с 3−4 штифтами. С их помощью обеспечивается движение заготовки по вращательной оси.

- Рабочей поверхностью может быть стол любой конструкции. Главное — его устойчивость и комфорт мастера во время выполнения работ.

- Шкив соединяет переднюю бабку с электромотором.

- Для обеспечения работы верстака нужен и набор резаков. Их приобретают в магазине или изготавливают собственноручно из инструментальной стали.

Изготовление резцов

Заготовки для изготовления резцов должны обладать соответствующей прочностью и твёрдой кромкой, отвечающей за резьбу, и надёжно вставляться в фиксатор.

Для изготовления резцов подойдут:

- Небольшие отрезки прутов из стали, соответствующие размерам деталей и имеющие квадратное сечение.

- Вышедшие из строя напильники и рашпили, на которых отсутствуют сильные надколы или трещины.

- Рессоры автомобиля. Предварительно заготовке придают форму квадрата — с помощью сварки или автогена.

Для установки резцов на станке нужен специально модифицированный корпус с деталями для монтажа. Все элементы должны быть из высокопрочного материала, способного выдержать серьёзные нагрузки.

После того как резец изготовлен, его затачивают. Для повышения прочности режущую часть закаливают, нагревая до нужной температуры и опуская в машинное масло. Повторив этот процесс несколько раз, получают прочный инструмент.

Мини-станки в быту

Кроме массивных верстаков, популярны и самодельные мини-станки для домашней мастерской. Одно из них — устройство для заточки ножей.

Одно из них — устройство для заточки ножей.

Точило изготавливается из двигателя, снятого со старой стиральной машины, мощностью 220 Вт. При необходимости ее увеличивают до 400 Вт, подобрав альтернативный вариант двигателя.

Детали станка для заточки ножей:

- трубка для фланца;

- гайка для крепления камня на шкиве;

- металлическая заготовка для защитного кожуха толщиной 2−2,5 мм;

- точильный камень;

- шнур электрический с вилкой;

- брусок из металла или древесины для установки станины.

Фланец изготавливается в полном соответствии с размерами втулки, встроенной в мотор. На неё же будет надеваться и точильный камень, поэтому на одной из сторон делается резьба.

Деталь запрессовывается с обратной стороны с помощью нагрева. Зафиксировать ее можно с помощью болта или сварки.

Важно! Резьба нарезается в противоположную сторону к направлению вращения вала. В противном случае фиксирующая гайка будет слетать.

Кабельный шнур с вилкой присоединяется к обмотке. Устанавливается станина, а к ней крепится прибор.

Самодельные станки своими руками станут отличными помощниками в повседневной жизни и помогут существенно сэкономить на покупке оборудования. Кроме того, такой станок — предмет гордости мастера, поэтому работать за ним намного приятнее и комфортнее.

Наши рекомендации:

Понравился пост? Поделись с друзьями и оцени публикацию. Тебе не трудно, а автору приятно. Спасибо.

Загрузка…Подписывайся на наши новости Вконтакте!

Самодельные станки и приспособления для домашней мастерской

Любой хозяин мастерской, даже если она не имеет отдельного помещения и просто организована в гараже, стремится оснастить ее всем необходимым для комфортной, производительной и, главное – качественной работы. Вот только на ручном инструменте в наше время далеко не «уедешь». На помощь приходит великое многообразие электроинструмента, различных многофункциональных или узкопрофильных станков, вспомогательного оборудования. Проблем с предложением нет – основная сложность в том, что качественные изделия стоит немалых денег, и не всем это по карману.

Проблем с предложением нет – основная сложность в том, что качественные изделия стоит немалых денег, и не всем это по карману.

Но народные умельцы находят выход из положения, изготавливая самостоятельно такие станки и приспособления, некоторые из которых вполне могут конкурировать с заводскими моделями. Причем, для создания подобного оборудования идут в ход вполне доступные материалы, зачастую просто пылящиеся в сарае. А в качестве приводов широко используются ходовые электроинструменты, обычно имеющиеся в любой мастерской.

В этой публикации будут рассмотрены лишь некоторые самодельные станки и приспособления для домашней мастерской. Следует правильно понимать, что охватить все имеющееся многообразие подобного оборудования – попросту невозможно в рамках одной статьи. Здесь впору отводить такой теме вообще отдельный сайт. Так что будет дан в основном общий обзор. Но изготовление двух моделей, весьма важных, наверное, для любой мастерской – маятниковой пилы и заточного станка для режущего инструмента, рассмотрим пошагово, со всеми нюансами, от первых наметок до проведения испытаний.

Комфортность работы в мастерской зависит от многих важных условий. Если вынести «за скобки» вопросы отопления, вентиляции и освещения (это – темы для отдельного рассмотрения), то на первый план всегда выходит рациональная, удобная организация основного рабочего места.

Речь идет о верстаке и о продуманной системе хранения необходимых для работы инструментов, принадлежностей, расходного материала и прочей мелочи.

Верстак подбирается или изготавливается самостоятельно в зависимости от основного направления работ в мастерской.

Столярный верстак «классического» исполненияЕсли хозяин больше нацелен на обработку древесины, то ему потребуется столярный верстак. Существует давно используемая и всесторонне проверенная общая концепция такого рабочего места. Наверное, и при самостоятельном изготовлении верстака имеет смысл ее придерживаться.

Верстак базируется на мощных деревянных ножках (поз. 1), которые снизу, в основании, обычно попарно связаны опорами-перемычками (поз. 2). Сверху располагается крышка – верстачная доска (поз. 3). Как правило, предусматривается углубленный участок – так называемый лоток (поз. 4), чтобы в ходе работы необходимые под рукой инструменты или комплектующие не падали на пол.

Обычно с правой стороны располагается боковой иди задний зажим (поз. 5). По сути, это винтовые тиски, в который предусмотрен выдвигающийся вверх клин (поз. 6). По линии этого клина вдоль верстачной доски расположен ряд гнезд (поз. 7) для аналогичных клиньев (они могут прятаться в этих гнездах или храниться отдельно и вставляться по мере необходимости). Это позволяет жестко закрепить для обработки деревянную заготовку между клиньями стола и боковых тисков.

Для фиксации длинномерной детали, которая не может быть закреплена между крайними клиньями, используется передний зажим (поз. 8). Это тоже винтовые тиски, которые способны зажать заготовку между передним торцом верстака и подвижной деревянной губкой. А для того чтобы длинная деталь имела необходимые точки опоры снизу, из торца верстака выдвигаются спрятанные там в пазах пальцы или выдвижные опоры (поз. 9).

8). Это тоже винтовые тиски, которые способны зажать заготовку между передним торцом верстака и подвижной деревянной губкой. А для того чтобы длинная деталь имела необходимые точки опоры снизу, из торца верстака выдвигаются спрятанные там в пазах пальцы или выдвижные опоры (поз. 9).

Нижняя область верстака называется подверстачьем (поз. 10). Как правило, здесь расположены мощные перекладины (проножки), связывающие попарно ножки верстка в продольном направлении. На этих перекладинах часто организуются полки для хранения инструмента или заготовок, или даже, как показано в демонстрируемой схеме – закрытый шкафчик.

Ниже будет представлен чертеж верстака. Тот, кто умеет читать схемы и владеет навыками столярных работ, вполне сможет изготовить такую модель самостоятельно.

Для начала — общая монтажная схема столярного верстака с размерами.

Общий сборочный чертеж верстака.Теперь – ряд чертежей по отдельным деталям и узлам конструкции.

Для изготовления деталей подверстачья (основания) используется, как правило, качественная древесина хвойных пород с остаточной влажностью не более 12%.

Верстачную доску (крышку) преимущественно изготавливают из древесины твердых пород – это может быть бук или дуб, ясень или клен. Изготовить самостоятельно столь массивную габаритную панель – задача крайне непростая, поэтому часто в столярной мастерской заказывается или приобретается уже готовый клееный щит. Вряд ли это покажется слишком дорогим решением, учитывая и стоимость материала, и трудоемкость процесса. Так что выгоднее приобрести готовое изделие, а потом его уже доработать под верстачный стол.

Кстати, при выполнении различных обрабатывающих операций, так или иначе, поверхность рабочего стола будет повреждаться. Чтобы максимально продлить срок эксплуатации верстака, крышку нередко закрывают фанерным или ДВП-листом (естественно, по размерам стола и со всеми необходимыми пазами и гнездами). По мере износа такого покрытия его можно будет заменить на новое – это не столь трудно и недорого.