- Определение коэффициента теплопередачи материалов

- Коэффициент теплопроводности материалов таблица, формулы

- Коэффициент теплопроводности теплоизоляционных материалов

- Коэффициенты теплопроводности изоляции

- Расчет коэффициента теплопередачи / ППУ XXI ВЕК – Напыление ППУ

- Коэффициенты теплопроводности

- Шаг 4: Сравниваем. Таблица теплопроводности утеплителей

- Шаг 2: Теория понятие

- Обобщения закона Фурье

- Коэффициенты теплопроводности строительных материалов в таблицах

- Перлитовая

- Теплопроводность гипсовой штукатурки

- Коэффициенты теплопроводности различных веществ

- Теплопроводность готового здания. Варианты утепления конструкций

- Если задумано индивидуальное строительство

- Теплопроводность.

- Таблица теплопроводности теплоизоляционных материалов

- Закон теплопроводности Фурье

- Экономичная штукатурная теплоизоляция.

- Конвекция в атмосфере

- Определение

- Понятие теплопроводности на практике

- Что такое теплопроводность и термическое сопротивление

- Шаг 5: Правила монтажа

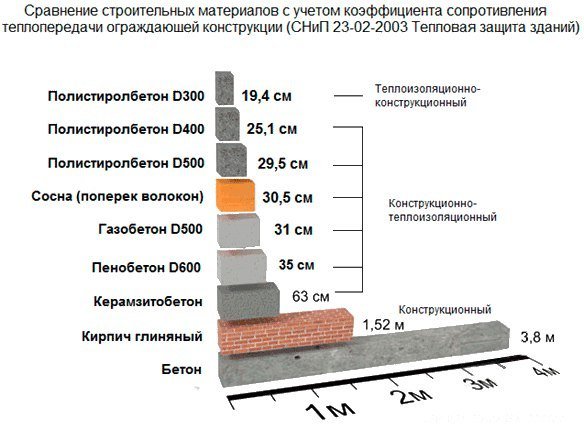

- Как рассчитать толщину стен

- Коэффициент теплопроводности.

- Коэффициент теплопроводности — это… Что такое Коэффициент теплопроводности?

- Характеристики теплопередачи функционализированных нанопластинок графена Водные наножидкости

- Abstract

- 1. Введение

- 2. Характеристики наножидкостей

- 3. Определение коэффициента теплопередачи

- 4. Анализ данных

- 5. Результаты

- 6. Выводы

- Благодарности

- Сокращения

- АвторПардиняс участвовал в реализации экспериментальной установки для разработки тестов теплопередачи, Роберто Агромайор определил экспериментальные коэффициенты теплопередачи и перепады давления наножидкостей, а Дэвид Кабалейро выполнил дизайн наножидкостей и их теплофизические характеристики. Роберто Агромайор, Анхель Б. Пардиньяс, Дэвид Кабалейро и Хавьер П. Вальехо проанализировали данные и написали статью. Хосе Фернандес-Сеара и Луис Луго придумали исследование, разработали его дизайн и координировали редактирование рукописи.Все авторы прочитали и одобрили окончательную рукопись.

- Конфликт интересов

- Ссылки

- Frontiers | Численное моделирование корреляции коэффициента теплопередачи для распылительного охлаждения при непрерывной разливке

- Коэффициент теплопередачи повторно используемого бетонного кирпича в сочетании со стеной из изоляционной плиты EPS

- 1. Введение

- 2. Тест коэффициента теплопередачи

- 2.1. Типы стен и свойства материалов

- 2.2. Прибор для испытаний

- 3. Расчет коэффициента теплопередачи Модель

- 3.1. Принципы расчета тестовых значений

- 3.2. Теоретическая расчетная модель

- 3.3. Модель расчета скорректированного значения

- 4. Результаты

- 4.1. Экспериментальные результаты и анализ неопределенностей

- 4.3. Результаты испытаний и теоретические значения

- 4.4. Анализ результатов правильного расчета коэффициента теплопередачи

- 5. Выводы

- Конфликт интересов

- Благодарности

- Общий коэффициент теплопередачи — U-фактор | Определение

- Теплообмен

- Конвертер коэффициента теплопередачи • Термодинамика — Тепло • Компактный калькулятор • Онлайн-конвертеры единиц

Определение коэффициента теплопередачи материалов

Для чего подбирают определенную толщину стены дома?

Естественно для обеспечения необходимых условий проживания:

— прочности и устойчивости;

— её теплотехнических характеристик;

— комфортности проживания в помещении со стенами из данного материала.

Согласно СНИПу 23-02-2003 нормативное значение сопротивления теплопередаче внешней стены дома зависит от региона. В таблице необходимое сопротивление теплопередаче наружней стены в Красноярске будет 4,84 м2·°C/В.

Вычисляем реальное сопротивление теплопередачи стены дома

Значение коэффициента теплопередачи стен зависит от типа и толщины каждого отдельно взятого материала, используемого для их возведения. Для определения этого коэффициента используют показатель Λ — W/(m²·K), т.е нужно разделить толщину материала (м) на коэффициент теплопроводности.

Пример:

Определим коэффициент теплопередачи наружней стены из 3D-панелей

Пенополистирол ПСБ-С-25 — 300 мм

Цементная штукатурка — 250 мм

1. В первую очередь следует определить коэффициенты теплопроводности применяемых материалов. Выбираем из таблицы:

В первую очередь следует определить коэффициенты теплопроводности применяемых материалов. Выбираем из таблицы:

пенополистирол ПСБ-С25 — 0,038 Вт/м*К

штукатурка цементная — 0,9 Вт/м*К

2. Теперь определяем коэффициенты сопротивления теплопередачи по формуле:

R =D/λ, где D — толщина слоя в м; λ — коэффициент теплопроводности W/(m²·K) взятый из таблицы

0,30 / 0,038 = 7,89

0,25 / 0,9 = 0,28

| Наименование материала | Толщина материала, м | Коэффициент теплопроводности, Вт/м*К | Коэффициент сопротивление теплопередачи, м2 °С/Вт |

| Пенополистирол ПСБ-С25 | 0,30 | 0,038 | 7,89 |

| Штукатурка цементная | 0,25 | 0,9 | 0,28 |

3. Теперь просуммируем полученные величины и узнаем общий коэффициент сопротивление теплопередачи наружней стены 7,89 + 0,28 = 8,17 W/(m²·K)

Коэффициент сопротивление теплопередачи наружной стены из 3D-панелей 8,17 W/(m²·K) Рекомендуемое значение для Красноярска 4,84 (из таблицы), таким образом стена из 3D-панелей не только удовлетворяет «строгому» СНиП 23-02-2003, но и превосходит этот показатель, что гарантирует комфортное проживание в таком доме и позволяет экономить ваши деньги на отоплении и кондиционировании.

Определяем толщину стены из других строительных материалов что бы она соответствовала коэффициенту сопротивление теплопередачи наружней стены 8,17 W/(m²·K), как в 3D-панелях.

Используем формулу: D=λ*R, где

D — толщина слоя в м;

λ — коэффициент теплопроводности, W/(m²·K) взятый из таблицы;

R — Коэффициент сопротивление теплопередачи, м2 °С/Вт (в нашем случае это 8,17)

| Наименование материала | Коэффициент теплопроводности, Вт/м*К | Толщина стены, м |

| 3D-панель | 0,55 | |

| Липа, береза, клен, дуб (15% влажности) | 0,15 | 1,23 |

| Керамзитобетон | 0,2 | 1,63 |

| Пенобетон 1000 кг/м3 | 0,3 | 2,45 |

| Сосна и ель вдоль волокон | 0,35 | 2,86 |

| Дуб вдоль волокон | 0,41 | 3,35 |

| Кладка из кирпича на цементно-песчасном растворе | 0,87 | 7,11 |

| Железобетон | 1,7 | 13,89 |

Мы видим из таблицы, что при одинаковом коэффициенте сопротивление теплопередачи 8,17 м2 °С/Вт толщина стен из различных строительных материалов разная, что влияет на размеры и стоимость дома.

Толщина стен из 3D-панелей 550 мм, а если взять кирпич без утеплителя то нужно стоить стену толщиной 7110 мм.

Коэффициент теплопроводности материалов таблица, формулы

Термин «теплопроводность» применяется к свойствам материалов пропускать тепловую энергию от горячих участков к холодным. Теплопроводность основана на движении частиц внутри веществ и материалов. Способность передавать энергию тепла в количественном измерении – это коэффициент теплопроводности. Круговорот тепловой энергопередачи, или тепловой обмен, может проходить в любых веществах с неравнозначным размещением разных температурных участков, но коэффициент теплопроводности зависим от давления и температуры в самом материале, а также от его состояния – газообразного, жидкого или твердого. Эквивалентная теплопроводимость строительных материалов и утеплителей

Физически теплопроводность материалов равняется количеству тепла, которое перетекает через однородный предмет установленных габаритов и площади за определенный временной отрезок при установленной температурной разнице (1 К). В системе СИ единичный показатель, который имеет коэффициент теплопроводности, принято измерять в Вт/(м•К).

В системе СИ единичный показатель, который имеет коэффициент теплопроводности, принято измерять в Вт/(м•К).

Как рассчитать теплопроводность по закону Фурье

В заданном тепловом режиме плотность потока при передаче тепла прямо пропорциональна вектору максимального увеличения температуры, параметры которой изменяются от одного участка к другим, и по модулю с одинаковой скоростью увеличения температуры по направлению вектора:

q → = − ϰ х grad х (T), где:

- q → – направление плотности предмета, передающего тепло, или объем теплового потока, который протекает по участку за заданную временную единицу через определенную площадь, перпендикулярный всем осям;

- ϰ – удельный коэффициент теплопроводности материала;

- T – температура материала.

Знак «-» в формуле перед «ϰ» указывает, что тепло движется в противоположном направлении от вектора grad х (T)/ – в направлении уменьшения температуры предмета. Эта формула отражает закон Фурье. В интегральном выражении коэффициент теплопередачи согласно закону Фурье будет выглядеть как формула:

Эта формула отражает закон Фурье. В интегральном выражении коэффициент теплопередачи согласно закону Фурье будет выглядеть как формула:

- P = − ϰ х S х ΔT / l, выражается в (Вт/(м•К) х (м2•К) / м = Вт/(м•К) х (м•К) = Вт), где:

- P – общая мощность потерь теплоотдачи;

- S – сечение предмета;

- ΔT – разница температуры по стыкам сторон предмета;

- l – расстояние между стыками сторон предмета – длина фигуры.

Электропроводность и коэффициент теплопередачи

Собственно, коэффициент теплопроводности металлов «ϰ» связан с их удельной электропроводимостью «σ» согласно закону Видемана-Франца, в соответствии с которым коэффициент теплопроводности металлов зависит от удельной электропроводимости прямо пропорционально температуре:

Κ / σ = π2 / 3 х (К / e)2 х T, где:

- К – постоянный коэффициент Больцмана, устанавливающий закономерность между тепловой энергией тела и его температурой;

- e – заряд электрона;

- T – термодинамическая температура предмета.

Коэффициент теплопроводности газовой среды

В газовой среде коэффициент теплопроводности воздуха может рассчитываться по приблизительной формуле:

ϰ ~ 1/3 х p х cv х Λλ х v–, где:

- pv – плотность газовой среды;

- cv – удельная емкость тепловой энергии при одном и том же объеме тела;

- Λλ – расстояние свободного перемещения молекул в газовой среде;

- v– – скорость передачи тепла.

Или:

ϰ = I x К / 3 x π3/3 x d2 √ RT / μ, где:

- i – результат суммирования уровней свободы прямого движения и вращения молекул в газовой среде (для 2-атомных газов i=5, для 1-атомных i=3;

- К – коэффициент Больцмана;

- μ – отношение массы газа к количеству молей газа;

- T – термодинамическая температура;

- d – ⌀ молекул газа;

- R – универсальный коэффициент для газовой среды.

Согласно формуле минимальная теплопроводность материалов существует у тяжелых инертных газов, максимально эффективная теплопроводность строительных материалов – у легких.

Теплопроводимость в газовой разреженной среде

Газовая среда и теплопроводность

Результат по выкладкам выше, по которым делают расчет теплопроводности для газовой среды, от давления не зависит. Но в очень разреженной газовой среде расстояние свободного перемещения молекул зависит не от столкновений частиц, а от препятствий в виде стен резервуара. При этом ограничение перемещения молекул в соответствующих единицах измерения называют высоковакуумной средой, при которой степень теплообмена уменьшается в зависимости от плотности материала и прямо пропорциональна значению давления в резервуаре:

ϰ ~ 1/3 х p х cv х l х v–, где:

i – объем резервуара;

Р – уровень давления в резервуаре.

Согласно этой формуле теплопроводность в вакуумной среде стремится к нулевой отметке при глубоком вакууме. Это объясняется тем, что в вакууме частицы, которые передают тепловую энергию, имеют низкую плотность на единицу площади. Но тепловая энергия в вакуумной среде перетекает посредством излучения. В качестве примера можно привести обычный термос, в котором для уменьшения потерь тепловой энергии стенки должны быть двойными и посеребренными, без воздуха между ними. Что такое тепловое излучение

При применении закона Фурье не принимают во внимание инерционность перетекания тепловой энергии, а это значит, что имеется в виду мгновенная передача тепла из любой точки на любое расстояние. Поэтому формулу нельзя использовать для расчетов передачи тепла при протекании процессов, имеющих высокую частоту повторения. Это ультразвуковое излучение, передача тепловой энергии волнами ударного или импульсного типа и т.д. Существует решение по закону Фурье с релаксационным членом:

τ х ∂q / ∂t = − (q + ϰ х ∇T) .

Если релаксация τ мгновенная, то формула превращается в закон Фурье.

Ориентировочная таблица теплопроводности материалов:

| Основа | Значение теплопроводности, Вт/(м•К) |

| Жесткий графен | 4840 +/– 440 – 5300 +/– 480 |

| Алмаз | 1001-2600 |

| Графит | 278,4-2435 |

| Бора арсенид | 200-2000 |

| SiC | 490 |

| Ag | 430 |

| Cu | 401 |

| BeO | 370 |

| Au | 320 |

| Al | 202-236 |

| AlN | 200 |

| BN | 180 |

| Si | 150 |

| Cu3Zn2 | 97-111 |

| Cr | 107 |

| Fe | 92 |

| Pt | 70 |

| Sn | 67 |

| ZnO | 54 |

| Черная сталь | 47-58 |

| Pb | 35,3 |

| Нержавейка | Теплопроводность стали – 15 |

| SiO2 | 8 |

| Высококачественные термостойкие пасты | 5-12 |

| Гранит (состоит из SiO2 68-73 %; Al2O3 12,0-15,5 %; Na2O 3,0-6,0 %; CaO 1,5-4,0 %; FeO 0,5-3,0 %; Fe2O3 0,5-2,5 %; К2О 0,5-3,0 %; MgO 0,1-1,5 %; TiO2 0,1-0,6 %) | 2,4 |

| Бетонный раствор без заполнителей | 1,75 |

| Бетонный раствор со щебнем или с гравием | 1,51 |

| Базальт (состоит из SiO2 – 47-52%, TiO2 – 1-2,5%, Al2O3 – 14-18%, Fe2O3 – 2-5%, FeO – 6-10%, MnO – 0,1-0,2%, MgO – 5-7%, CaO – 6-12%, Na2O – 1,5-3%, K2O – 0,1-1,5%, P2O5 – 0,2-0,5 %) | 1,3 |

| Стекло (состоит из SiO2, B2O3, P2O5, TeO2, GeO2, AlF3 и т. | 1-1,15 |

| Термостойкая паста КПТ-8 | 0,7 |

| Бетонный раствор с наполнителем из песка, без щебня или гравия | 0,7 |

| Вода чистая | 0,6 |

| Силикатный или красный кирпич | 0,2-0,7 |

| Масла на основе силикона | 0,16 |

| Пенобетон | 0,05-0,3 |

| Газобетон | 0,1-0,3 |

| Дерево | Теплопроводность дерева – 0,15 |

| Масла на основе нефти | 0,125 |

| Снег | 0,10-0,15 |

| ПП с группой горючести Г1 | 0,039-0,051 |

| ЭППУ с группой горючести Г3, Г4 | 0,03-0,033 |

| Стеклянная вата | 0,032-0,041 |

| Вата каменная | 0,035-0,04 |

| Воздушная атмосфера (300 К, 100 кПа) | 0,022 |

| Гель на основе воздуха | 0,017 |

| Аргон (Ar) | 0,017 |

| Вакуумная среда | 0 |

Приведенная таблица теплопроводности учитывает теплопередачу посредством теплового излучения и теплообмена частиц. Так как вакуум не передает тепло, то оно перетекает при помощи солнечного излучения или другого типа генерации тепла. В газовой или жидкой среде слои с разной температурой смешиваются искусственно или естественным способом.

Так как вакуум не передает тепло, то оно перетекает при помощи солнечного излучения или другого типа генерации тепла. В газовой или жидкой среде слои с разной температурой смешиваются искусственно или естественным способом.

Проводя расчет теплопроводности стены, необходимо принимать во внимание, что теплопередача сквозь стеновые поверхности меняется от того, что температура в здании и на улице всегда разная, и зависит от площади всех поверхностей дома и от теплопроводности стройматериалов.

Чтобы количественно оценить теплопроводность, ввели такое значение, как коэффициент теплопроводности материалов. Он показывает, как тот или иной материал способен передавать тепло. Чем выше это значение, например, коэффициент теплопроводности стали, тем эффективнее сталь будет проводить тепло.

- При утеплении дома из древесины рекомендуется выбирать стройматериалы с низким коэффициентом.

- Если стена кирпичная, то при значении коэффициента 0,67 Вт/(м2•К) и толщине стены 1 м при ее площади 1 м2 при разнице наружной и внутридомовой температуры 10С кирпич будет пропускать 0,67 Вт энергии. При разнице температур 100С кирпич будет пропускать 6,7 Вт и т.д.

Стандартное значение коэффициента теплопроводимости теплоизоляции и других строительных материалов верно для толщины стены 1 м. Чтобы провести расчет теплопроводности поверхности другой толщины, следует коэффициент поделить на выбранное значение толщины стены (метры). Ориентировочные показатели коэффициентов теплопроводимости

В СНиП и при проведении расчетов фигурирует термин «тепловое сопротивление материала», он означает обратную теплопроводность. То есть при теплопроводности листа пенопласта 10 см и его теплопроводности 0,35 Вт/(м2•К) тепловое сопротивление листа – 1 / 0,35 Вт/(м2•К) = 2,85 (м2•К)/Вт.

Ниже – таблица теплопроводности для востребованных строительных материалов и теплоизоляторов:

| Стройматериалы | Коэффициент теплопроводимости, Вт/(м2•К) |

| Плиты из алебастра | 0,47 |

| Al | 230 |

| Шифер асбоцементный | 0,35 |

| Асбест (волокно, ткань) | 0,15 |

| Асбоцемент | 1,76 |

| Асбоцементные изделия | 0,35 |

| Асфальт | 0,73 |

| Асфальт для напольного покрытия | 0,84 |

| Бакелит | 0,24 |

| Бетон с заполнителем щебнем | 1,3 |

| Бетон с заполнителем песком | 0,7 |

| Пористый бетон – пено- и газобетон | 1,4 |

| Сплошной бетон | 1,75 |

| Термоизоляционный бетон | 0,18 |

| Битумная масса | 0,47 |

| Бумажные материалы | 0,14 |

| Рыхлая минвата | 0,046 |

| Тяжелая минвата | 0,05 |

| Вата – теплоизолятор на основе хлопка | 0,05 |

| Вермикулит в плитах или листах | 0,1 |

| Войлок | 0,046 |

| Гипс | 0,35 |

| Глиноземы | 2,33 |

| Гравийный заполнитель | 0,93 |

| Гранитный или базальтовый заполнитель | 3,5 |

| Влажный грунт, 10% | 1,75 |

| Влажный грунт, 20% | 2,1 |

| Песчаники | 1,16 |

| Сухая почва | 0,4 |

| Уплотненный грунт | 1,05 |

| Гудроновая масса | 0,3 |

| Доска строительная | 0,15 |

| Фанерные листы | 0,15 |

| Твердые породы дерева | 0,2 |

| ДСП | 0,2 |

| Дюралюминиевые изделия | 160 |

| Железобетонные изделия | 1,72 |

| Зола | 0,15 |

| Известняковые блоки | 1,71 |

| Раствор на песке и извести | 0,87 |

| Смола вспененная | 0,037 |

| Природный камень | 1,4 |

| Картонные листы из нескольких слоев | 0,14 |

| Каучук пористый | 0,035 |

| Каучук | 0,042 |

| Каучук с фтором | 0,053 |

| Керамзитобетонные блоки | 0,22 |

| Красный кирпич | 0,13 |

| Пустотелый кирпич | 0,44 |

| Полнотелый кирпич | 0,81 |

| Сплошной кирпич | 0,67 |

| Шлакокирпич | 0,58 |

| Плиты на основе кремнезема | 0,07 |

| Латунные изделия | 110 |

| Лед при температуре 00С | 2,21 |

| Лед при температуре -200С | 2,44 |

| Лиственное дерево при влажности 15% | 0,15 |

| Медные изделия | 380 |

| Мипора | 0,086 |

| Опилки для засыпки | 0,096 |

| Сухие опилки | 0,064 |

| ПВХ | 0,19 |

| Пенобетон | 0,3 |

| Пенопласт марки ПС-1 | 0,036 |

| Пенопласт марки ПС-4 | 0,04 |

| Пенопласт марки ПХВ-1 | 0,05 |

| Пенопласт марки ФРП | 0,044 |

| ППУ марки ПС-Б | 0,04 |

| ППУ марки ПС-БС | 0,04 |

| Лист из пенополиуретана | 0,034 |

| Панель из пенополиуретана | 0,024 |

| Облегченное пеностекло | 0,06 |

| Тяжелое вспененное стекло | 0,08 |

| Пергаминовые изделия | 0,16 |

| Перлитовые изделия | 0,051 |

| Плиты на цементе и перлите | 0,085 |

| Влажный песок 0% | 0,33 |

| Влажный песок 0% | 0,97 |

| Влажный песок 20% | 1,33 |

| Обожженный камень | 1,52 |

| Керамическая плитка | 1,03 |

| Плитка марки ПМТБ-2 | 0,035 |

| Полистирол | 0,081 |

| Поролон | 0,04 |

| Раствор на основе цемента без песка | 0,47 |

| Плита из натуральной пробки | 0,042 |

| Легкие листы из натуральной пробки | 0,034 |

| Тяжелые листы из натуральной пробки | 0,05 |

| Резиновые изделия | 0,15 |

| Рубероид | 0,17 |

| Сланец | 2,100 |

| Снег | 1,5 |

| Хвойная древесина влажностью 15% | 0,15 |

| Хвойная смолистая древесина влажностью 15% | 0,23 |

| Стальные изделия | 52 |

| Стеклянные изделия | 1,15 |

| Утеплитель стекловата | 0,05 |

| Стекловолоконные утеплители | 0,034 |

| Стеклотекстолитовые изделия | 0,31 |

| Стружка | 0,13 |

| Тефлоновое покрытие | 0,26 |

| Толь | 0,24 |

| Плита на основе цементного раствора | 1,93 |

| Цементно-песчаный раствор | 1,24 |

| Чугунные изделия | 57 |

| Шлак в гранулах | 0,14 |

| Шлак зольный | 0,3 |

| Шлакобетонные блоки | 0,65 |

| Сухие штукатурные смеси | 0,22 |

| Штукатурный раствор на основе цемента | 0,95 |

| Эбонитовые изделия | 0,15 |

Кроме того, необходимо учитывать теплопроводность утеплителей из-за их струйных тепловых потоков. В плотной среде возможно «переливание» квазичастиц из одного нагретого стройматериала в другой, более холодный или более теплый, через поры субмикронных размеров, что помогает распространять звук и тепло, даже если в этих порах будет абсолютный вакуум.

Коэффициент теплопроводности теплоизоляционных материалов

Одной из основных характеристик теплоизоляционных материалов является теплопроводность. Почти у всех есть понимание, что чем она меньше, тем лучше. Но что означает этот термин и что он нам дает? Как сравнить два типа изоляции, используя этот параметр? Предлагаем разобраться

Что такое коэффициент теплопроводности?

Согласно определения в своде правил СП 61.13330.2012:

Коэффициент теплопроводности — количество тепла, которое передается за единицу времени на единицу площади поверхности при температурном градиенте (изменении температуры), равном единице. Обозначается символом λ (лямбда), единица измерения Вт/(м·К).

Само свойство теплопроводности определяет способность материалов передавать тепловую энергию от более горячего тела к более холодному.

От чего зависит коэффициент?

При изучении данной характеристики было определено, что существует зависимость коэффициента теплопроводности от температуры и других параметров:

- параметров состояния — температуры, давления

- свойств — плотность, влажность, структуры

При изменении данных свойств и параметров меняется и теплопроводность.

Обозначение λ0 определяет коэффициент теплопроводности, который получен при испытаниях при температуре 0 °С. При этом температура является среднеарифметическим значением от: (температура на внешней поверхности изоляционного материала + температура на изолируемой поверхности)/2.

По аналогии λ20 — это коэффициент полученный при проведении замеров при температуре 20 °С.

Как это использовать на практике?

Данная характеристика позволяет определить возможность использования теплоизоляции в определенных условиях. Кроме того, Вы можете сравнивать различные виды теплоизоляционных материалов и выбирать наиболее подходящий.

Коэффициент теплопроводности теплоизоляционных материалов

1. Вспененный полиэтилен. Сравнивая продукцию из вспененного полиэтилена можно определить, что при температуре 10 °С минимальным коэффициентом теплопроводности будет обладать теплоизоляция ALMALEN — 0.032 Вт/мК — 0.034 Вт/мК. Это наименьший показатель в данном классе.

2. Вспененный каучук. В данной группе теплоизоляции можно выделить AF/Armaflex — для неё λ0 ºC ≤ 0,033 Вт/(м·К).

3. Базальтовый утеплитель. При выборе материалов из базальтовой ваты, стоит обратить внимание на Цилиндры Paroc HVAC Section AluCoat T — λ10 ºC ≤ 0,034 В/(м·К).

Правильно ли сравнивать только по λ?

Прежде всего стоит сравнивать показатели, определенные при одной температуре. Существуют различные стандарты определения коэффициента. Могут отличаться «стандартные тепловые режимы»: согласно ГОСТ 7076-99 показатель определяется при 25 °С, а при использовании европейского стандарта EN 12667:2001, нормой является 10 °С.

Также учитывайте планируемые условия эксплуатации материала: влажность, возможное воздействие пара, наличие критических перепадов температуры и так далее.

1 | Асбестовый матрац, заполненный совелитом | 0,087+0,00012* tт |

2 | Асбестовый матрац, заполненный стекловолокном | 0,058+0,00023* tт |

3 | Асботкань в несколько слоев | 0,13+0,00026* tт |

4 | Асбестовый шнур | 0,12+0,00031* tт |

5 | Асбестовый шнур (ШАОН) | 0,13+0,00026* tт |

6 | Асбопухшнур (ШАП) | 0,093+0,0002* tт |

7 | Асбовермикулитовые изделия марки 250 | 0,081+0,00023* tт |

8 | Асбовермикулитовые изделия марки 300 | 0,087+0,00023* tт |

9 | Битумоперлит | 0,12+0,00023* tт |

10 | Битумокерамзит | 0,13+0,00023* tт |

11 | Битумовермикулит | 0,13+0,00023* tт |

12 | Вулканитовые плиты марки 300 | 0,074+0,00015* tт |

13 | Диатомовые изделия марки 500 | 0,116+0,00023* tт |

14 | Диатомовые изделия марки 600 | 0,14+0,00023* tт |

15 | Известково-кремнеземистые изделия марки 200 | 0,069+0,00015* tт |

16 | Маты минераловатные прошивные марки 100 | 0,045+0,0002* tт |

17 | Маты минераловатные прошивные марки 125 | 0,049+0,0002* tт |

18 | Маты и плиты из минеральной ваты марки 75 | 0,043+0,00022* tт |

19 | Маты и полосы из непрерывного стекловолокна | 0,04+0,00026* tт |

20 | Маты и плиты стекловатные марки 50 | 0,042+0,00028* tт |

21 | Пенобетонные изделия | 0,11+0,0003* tт |

22 | Пенопласт ФРП-1 и резопен группы 100 | 0,043+0,00019* tт |

23 | Пенополимербетон | 0,07 |

24 | Пенополиуретан | 0,05 |

25 | Перлитоцементные изделия марки 300 | 0,076+0,000185* tт |

26 | Перлитоцементные изделия марки 350 | 0,081+0,000185* tт |

27 | Плиты минераловатные полужесткие марки 100 | 0,044+0,00021* tт |

28 | Плиты минераловатные полужесткие марки 125 | 0,047+0,000185* tт |

29 | Плиты и цилиндры минераловатные марки 250 | 0,056+0,000185* tт |

30 | Плиты стекловатные полужесткие марки 75 | 0,044+0,00023* tт |

31 | Полуцилиндры и цилиндры минераловатные марки 150 | 0,049+0,0002* tт |

32 | Полуцилиндры и цилиндры минераловатные марки 200 | 0,052+0,000185* tт |

33 | Совелитовые изделия марки 350 | 0,076+0,000185* tт |

34 | Совелитовые изделия марки 400 | 0,078+0,000185* tт |

35 | Скорлупы минераловатные оштукатуренные | 0,069+0,00019* tт |

36 | Фенольный поропласт ФЛ монолит | 0,05 |

37 | Шнур минераловатный марки 200 | 0,056+0,000185* tт |

38 | Шнур минераловатный марки 250 | 0,058+0,000185* tт |

39 | Шнур минераловатный марки 300 | 0,061+0,000185* tт |

Расчет коэффициента теплопередачи / ППУ XXI ВЕК – Напыление ППУ

Эта статья поможет вам самостоятельно выяснить, какие потери тепла вы несете. Для этого необходимо знать четыре основные термина. С первого взгляда они означают одно и то же, поэтому и надо рассмотреть их внимательнее.

Коэффициент теплопередачи

Коэффициент теплопередачи показывает, как хорошо элемент конструкции (крыша, стена, пол) проводит тепло. Чем ниже этот показатель, тем хуже пропускается тепло и тем лучше теплоизоляция.

Определение коэффициента теплопередачи звучит следующим образом: потеря энергии квадратным метром поверхности при разности температур внешней и внутренней. Это определение влечет за собой взаимосвязь ватт, квадратных метров и Кельвина W/(m2·K).

Кельвин – это единица температуры. 0 Кельвинов – минимально возможное значение температуры. При разности температур значения Кельвина совпадают с градусами по Цельсию.Следующий пример с неизолированной стеной в старой постройке показывает значение коэффициента теплопередачи.В начале 20 века внешние стены дома строили из полнотелого кирпича толщиной 24 см, с двух сторон стена покрывалась штукатуркой толщиной 1,5 см. коэффициент теплопередачи такой стены примерно составляет 2 W/(m2·K).

При разности температур в 1Кельвин (например 21 градус внутри помещения и 20 снаружи) потеря энергии составляет 2 Ватта за квадратный метр. Стена площадью 30 метров квадратных (12*2,5) теряет примерно 60 Ватт.

При понижении внешней температуры соответственно увеличивается потеря энергии. При внешней температуре 0, разница составит 21 градус, а потеря тепла 21 Kельвин x 60 Ватт/Kельвин = 1260 Ватт или 1,26 кВатт. За 24 часа получается 24ч х 1,26 кВатт=30 кВатт/сут., что соответствует расходу топлива объемом 3 литра.

Коэффициент теплопередачи – это предпочтительный способ сравнения конструкций с энергетической точки зрения.

Теплопроводность лямбда λ

Теплопроводность – это свойство материала. Она показывает, насколько хорошо материал проводит тепло и не зависит от его плотности. Теплопроводность подходит для сравнения различных изоляционных материалов, но не для архитектурных конструкций. Теплопроводность – это тепловой ток (Ватт) на разность температур на площадь поперечного сечения умножить на толщину материала. Чем больше толщина материала, тем меньше теплового тока (и наоборот: чем больше площадь поперечного сечения, тем больше теплового тока). Теплопроводность считается по формуле W/(m·K). Но это не означает «Ватт разделить на метр, умноженный на Кельвин». А «Ватт, разделить на метр квадратный(поперечное сечение)умножить на метр (толщина материала) разделить на Кельвин»

Если разделить теплопроводность на толщину материала, то получится коэффициент пропуска тепла с единицей измерения тепловой ток(Ватт) на квадратный метр поверхности и на Кельвин. Эта формула совпадает с коэффициентом теплопередачи, но значения этих понятий различны. Коэффициент теплопередачи учитывает термическое сопротивление воздуха в помещении на стену, также как внешнего воздуха на внешнюю стену. В расчетах коэффициента теплопередачи расчет ведется исходя из разницы в температуре воздуха, а в коэффициенте пропуска тепла – в температуре материалов.

Сопротивление пропуску тепла R

Сопротивление пропуску тепла является обратной величиной коэффициенту пропуска тепла R = d/λ. D при этом толщина слоя. Сопротивление пропуску тепла описывает, как определенный материал не пропускает тепло. Чем выше сопротивление пропуску тепла, тем лучше теплоизоляция. Единица измерения m2K/W.

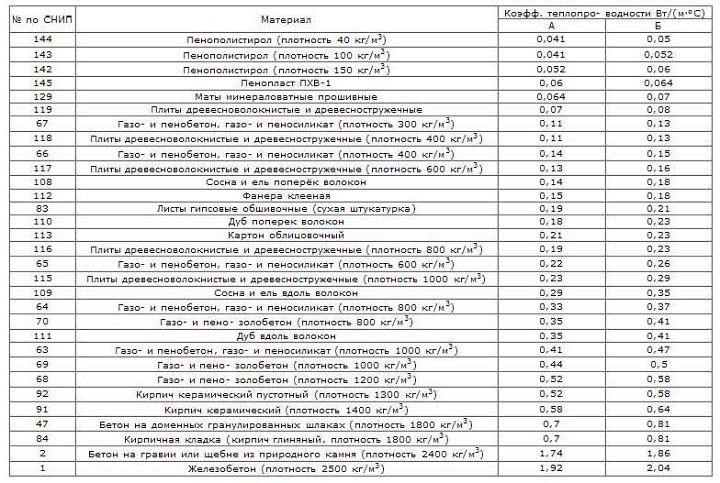

Коэффициенты теплопроводности

Шаг 4: Сравниваем. Таблица теплопроводности утеплителей

В таблице приводится сравнение утеплителей по теплопроводности заявленной производителями и соответствующие ГОСТам:

| Наименование материала | Коэффициент теплопроводности Ват/м2 |

|---|---|

| Пенопласт | 0.03 |

| Минвата | 0,049-0,6 |

| Пенофол | 0,037-0,049 |

| Пеноизол | 0,21-0,24 |

| Пеностекло | 0.08 |

| Пенополиуретан (ППУ) | 0.02 |

| Эковата (целюлоза) | 0.04 |

Сравнительная таблица теплопроводности строительных материалов, которые не принято считать утеплителями:

| Наименование материала | Коэффициент теплопроводности Ват/м2 |

| Бетон | 1.51 |

| Гранит | 3.49 |

| Мрамор | 2.91 |

| Сталь | 58 |

Показатель теплопередачи лишь указывает на скорость передачи тепла от одной молекуле к другой. Для реальной жизни этот показатель не так важен. А вот без теплового расчета стены не обойтись. Сопротивление теплопередаче — величина обратная теплопроводности. Речь идет о способности материала (утеплителя) задерживать тепловой поток. Чтобы рассчитать сопротивление теплопередаче нужно разделить толщину на коэффициент теплопроводности. На примере ниже показан расчет теплового сопротивления стены из бруса толщиной 180 мм.

Как видно, теплосопротивление такой стены составит 1,5. Достаточно? Это зависит от региона. В примере показан расчет для Красноярска. Для этого региона нужный коэффициент сопротивления ограждающих конструкций установлен на уровне 3,62. Ответ ясен. Даже для Киева, который намного южнее данный показатель равняется 2,04.

А значит, способности деревянного дома сопротивляться потере тепла недостаточно. Необходимо утепление, а уже, каким материалом — рассчитывайте по формуле.

Шаг 2: Теория понятие

Из школьного курса физики, скорее всего, помните, что существует три вида теплопередачи:

- Конвекция;

- Излучение;

- Теплопроводность.

А значит теплопроводность — это вид теплопередачи или перемещения тепловой энергии. Это связано с внутренней структурой тел. Одна молекула передает энергию другой. А теперь хотите небольшой тест?

Какой вид веществ пропускает (передает) больше всего энергии?

- Твердые тела?

- Жидкости?

- Газы?

Правильно, больше всего передает энергию кристаллическая решетка твердых тел. Их молекулы находятся ближе друг к другу и поэтому могут взаимодействовать эффективнее. Самой низкой теплопроводностью обладают газы. Их молекулы находятся на наибольшем удалении друг от друга.

Обобщения закона Фурье

Следует отметить, что закон Фурье не учитывает инерционность процесса теплопроводности, то есть в данной модели изменение температуры в какой-то точке мгновенно распространяется на всё тело. Закон Фурье неприменим для описания высокочастотных процессов (и, соответственно, процессов, чьё разложение в ряд Фурье имеет значительные высокочастотные гармоники). Примерами таких процессов являются распространение ультразвука, ударные волны и т. п. Инерционность в уравнения переноса первым ввел Максвелл, а в 1948 году Каттанео был предложен вариант закона Фурье с релаксационным членом:

\tau\frac{\partial\mathbf{q}}{\partial t}=-\left(\mathbf{q}+\varkappa\,\nabla T\right).

Если время релаксации \tau пренебрежимо мало, то это уравнение переходит в закон Фурье.

Коэффициенты теплопроводности строительных материалов в таблицах

Сегодня очень остро стоит вопрос рационального использования ТЭР. Непрерывно прорабатываются пути экономии тепла и энергии с целью обеспечения энергетической безопасности развития экономики как страны, так и каждой отдельной семьи.

Создание эффективных энергоустановок и систем теплоизоляции (оборудования, обеспечивающего наибольший теплообмен (например, паровых котлов) и, наоборот, от которого он нежелателен (плавильные печи)) невозможно без знания принципов теплопередачи.

Изменились подходы к тепловой защите зданий, возросли требования к строительным материалам. Любой дом нуждается в утеплении и системе отопления. Поэтому при теплотехническом расчёте ограждающих конструкций важен расчёт показателя теплопроводности.

Перлитовая

Это одна из разновидностей декоративных штукатурок, которая состоит из вулканических пород. В состав штукатурки входят особые кислые стекла, которые придают покрытию эстетичный внешний вид и добавляют различные практичные качества. Уникальная способность, которой обладает материал, – вспенивание и увеличение в размерах при нагревании. Надо сказать, что перлитовая штукатурка способна увеличиться в объеме в 10 раз. Благодаря этому получается внешне плотный, но достаточно легкий слой для основной поверхности. Плотность слоя может колебаться в пределах 350…800 кг/м 3 , за счет чего колеблется и теплопроводность штукатурки – 0,13…0,9.

Есть такое понятие «сухая штукатурка». Для незнающих в строительной терминологии это означает обыкновенный гипсокартон. По сути, листы состоят из тех же элементов, что и обычная гипсовая штукатурка (жидкая), за исключением того, что они высушены, спрессованы, сформованы и укреплены на картонных листах. Теплопроводность сухой штукатурки также будет зависеть от плотности материала. Средний коэффициент теплопроводности равен 0.21.

Известковая

Наиболее распространенный вид штукатурки для внутренних работ. Одним из главных ее качеств можно назвать чистую белизну, что отлично подходит под дальнейшие финишные работы, в особенности окрашивание или нанесение декоративных жидких обоев. Состоит смесь из гашеной извести, речного песка. Пропорции могут быть разными. Теплопроводность при плотности 1500 кг/м 3 будет равна 0.7.

Для каждой из смесей предусмотрены свои показатели, которые обозначаются на упаковке. Надо сказать, что бумажный мешок сухой смеси – инструкция не только по эксплуатации, но и составу. Там можно найти основные свойства каждого из составов.

Теплопроводность гипсовой штукатурки

Паропроницаемость гипсовой штукатурки нанесенной на поверхность зависит от замешивания. Но если сравнить ее с обычной, то проницаемость гипсовой штукатурки составляет 0,23 Вт/м×°С, а цементной достигает 0,6÷0,9 Вт/м×°С. Такие расчеты позволяю говорить о том что паропроницаемость гипсовой штукатурки намного ниже.

Благодаря низкой проницаемости снижется коэффициент теплопроводности гипсовой штукатурки, что позволяет увеличить тепло в помещении. Гипсовая штукатурка отлично удерживает тепло в отличии от :

- известково-песчаной;

- бетонной штукатурки.

Благодаря низкой теплопроводности гипсовой штукатурки стены остаются теплыми даже в сильный мороз снаружи помещения.

Коэффициенты теплопроводности различных веществ

| Материал | Теплопроводность, /(·) |

| Графен | 4840±440 — 5300±480 |

| Алмаз | 1001—2600 |

| Графит | 278,4—2435 |

| Карбид кремния | 490 |

| Серебро | 430 |

| Медь | 401 |

| Оксид бериллия | 370 |

| Золото | 320 |

| Алюминий | 202—236 |

| Нитрид алюминия | 200 |

| Нитрид бора | 180 |

| Кремний | 150 |

| Латунь | 97—111 |

| Хром | 107 |

| Железо | 92 |

| Платина | 70 |

| Олово | 67 |

| Оксид цинка | 54 |

| Сталь[какая? ] | 47 |

| Свинец | 35,3 |

| Кварц | 8 |

| Гранит | 2,4 |

| Бетон сплошной | 1,75 |

| Бетон на гравии или щебне из природного камня | 1,51 |

| Базальт | 1,3 |

| Стекло | 1-1,15 |

| Термопаста КПТ-8 | 0,7 |

| Бетон на песке | 0,7 |

| Вода при нормальных условиях | 0,6 |

| Кирпич строительный | 0,2—0,7 |

| Силиконовое масло | 0,16 |

| Пенобетон | 0,05—0,3 |

| Древесина | 0,15 |

| Нефтяные масла | 0,12 |

| Свежий снег | 0,10—0,15 |

| Пенополистирол (горючесть Г1) | 0,038-0,052 |

| Экструдированный пенополистирол (горючесть Г3 и Г4) | 0,029-0,032 |

| Стекловата | 0,032-0,041 |

| Каменная вата | 0,034-0,039 |

| Воздух (300 K, 100 кПа) | 0,022 |

| Аэрогель | 0,017 |

| Аргон (273-320 K, 100 кПа) | 0,017 |

| Аргон (240-273 K, 100 кПа) | 0,015 |

| Вакуум (абсолютный) | 0 (строго) |

Также нужно учитывать передачу тепла из-за конвекции молекул и излучения. Например, при полной нетеплопроводности вакуума, тепловая энергия передаётся излучением (Солнце, инфракрасные теплогенераторы). В газах и жидкостях происходит перемешивание разнотемпературных слоёв естественным путём или искусственно (примеры принудительного перемешивания — фены, электрочайники). Также в конденсированных средах возможно «перепрыгивание» фононов из одного твердого тела в другое через субмикронные зазоры, что способствует распространению звуковых волн и тепловой энергии, даже если зазоры представляют собой идеальный вакуум.

Теплопроводность готового здания. Варианты утепления конструкций

При разработке проекта постройки необходимо учесть все возможные варианты и пути потери тепла. Большое его количество может уходить через:

- стены – 30%;

- крышу – 30%;

- двери и окна – 20%;

- полы – 10%.

Теплопотери неутепленного частного дома

При неверном расчете теплопроводности на этапе проектирования, жильцам остается довольствоваться только 10% тепла, получаемого от энергоносителей. Именно поэтому дома, возведенные из стандартного сырья: кирпича, бетона, камня рекомендуют дополнительно утеплять. Идеальная постройка согласно таблице теплопроводности строительных материалов должна быть выполнена полностью из теплоизолирующих элементов. Однако малая прочность и минимальная устойчивость к нагрузкам ограничивает возможности их применения.

Нужно знать! При обустройстве правильной гидроизоляции любого утеплителя высокая влажность не повлияет на качество теплоизоляции и сопротивление постройки теплообмену будет значительно выше.

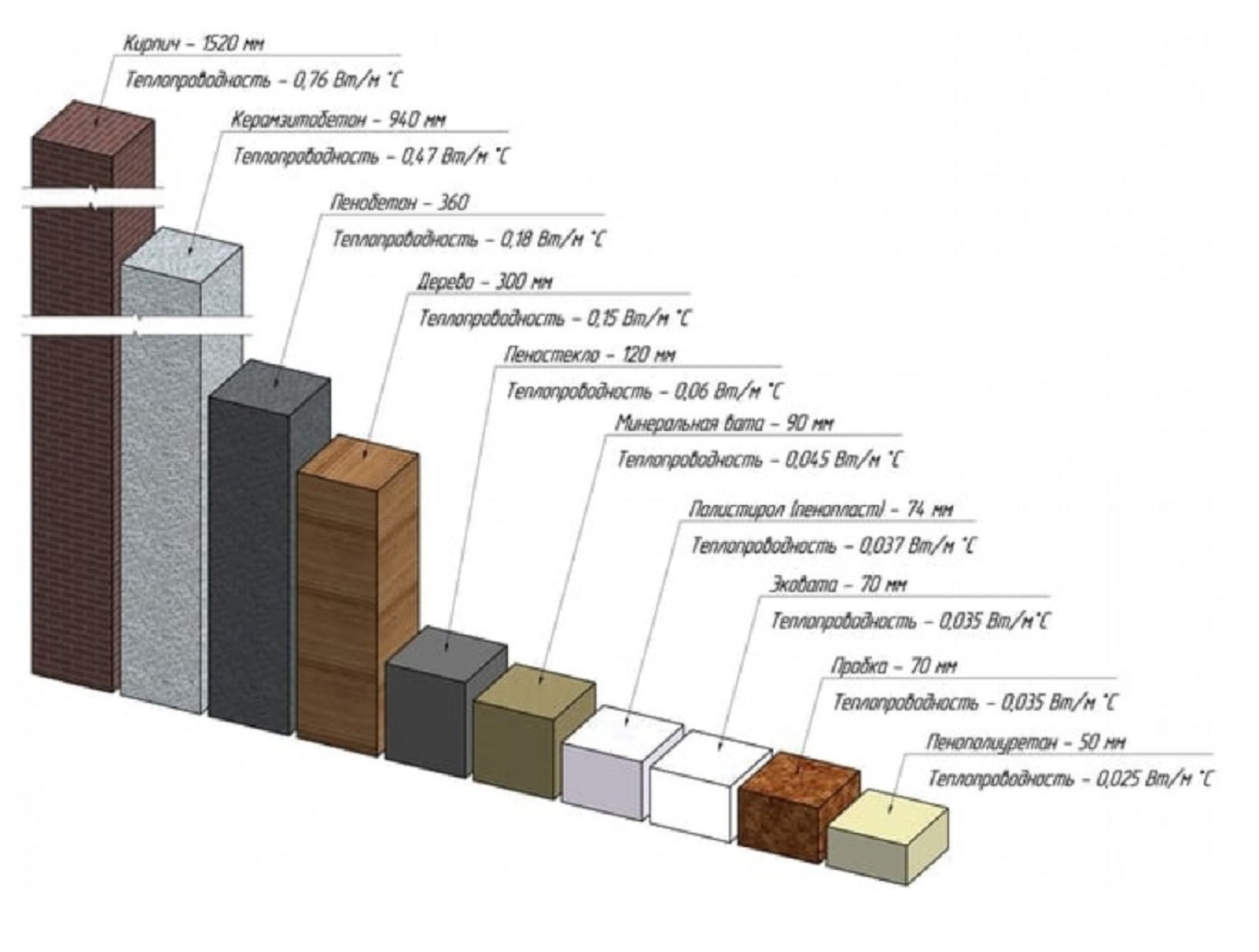

Сравнительный график коэффициентов теплопроводности некоторых строительных материалов и утеплителей

Самым распространенным вариантом сочетание несущей конструкции из высокопрочных материалов с дополнительным слоем теплоизоляции. Сюда можно отнести:

- Каркасный дом. При его постройке каркасом из древесины обеспечивается жесткость всей конструкции, а укладка утеплителя производится в пространство между стойками. При незначительном уменьшении теплообмена в некоторых случая может потребоваться утепление еще и снаружи основного каркаса.

- Дом из стандартных материалов. При выполнении стен из кирпича, шлакоблоков, утепление должно проводиться по наружной поверхности конструкции.

Необходимая тепло- и гидроизоляция для сохранения тепла в частном доме

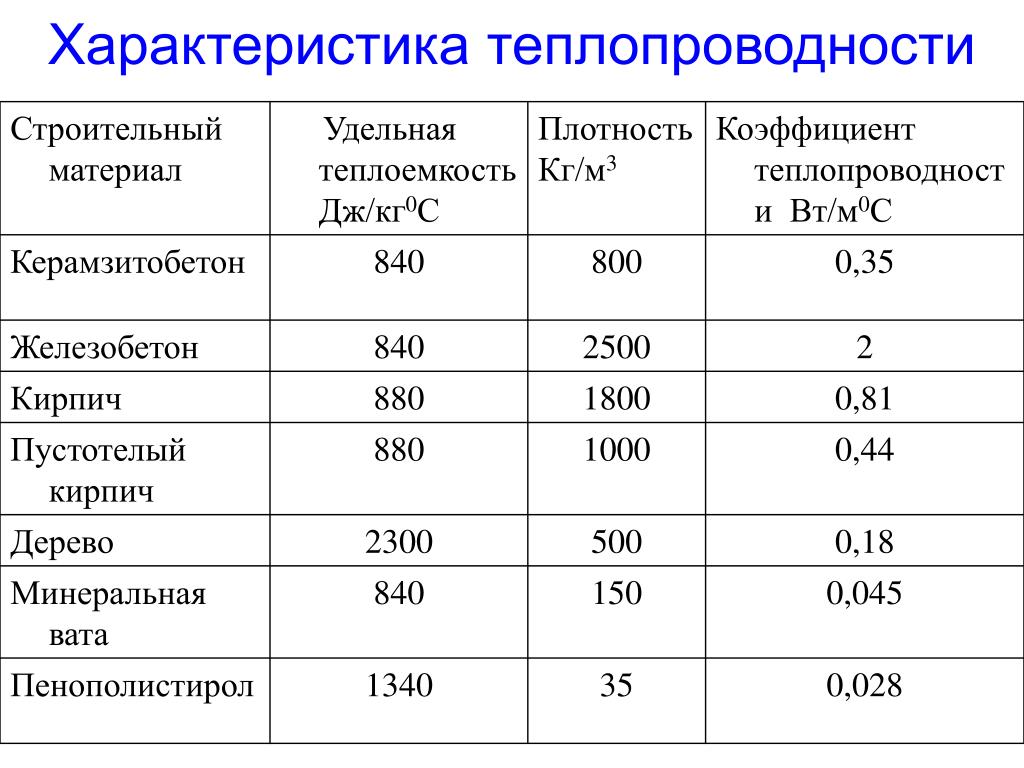

Если задумано индивидуальное строительство

При возведении дома важно учитывать технические характеристики всех составляющих (материала для стен, кладочного раствора, будущего утепления, гидроизоляционных и пароотводящих плёнок, финишной отделки). Для понимания, какие стены наилучшим образом будут сохранять тепло, нужно проанализировать коэффициент теплопроводности не только материала для стен, но и строительного раствора, что видно из таблицы ниже:

Для понимания, какие стены наилучшим образом будут сохранять тепло, нужно проанализировать коэффициент теплопроводности не только материала для стен, но и строительного раствора, что видно из таблицы ниже:

| Номер п/п | Материал для стен, строительный раствор | Коэффициент теплопроводности по СНиП |

| 1. | Кирпич | 0,35 – 0,87 |

| 2. | Саманные блоки | 0,1 – 0,44 |

| 3. | Бетон | 1,51 – 1,86 |

| 4. | Пенобетон и газобетон на основе цемента | 0,11 – 0,43 |

| 5. | Пенобетон и газобетон на основе извести | 0,13 – 0,55 |

| 6. | Ячеистый бетон | 0,08 – 0,26 |

| 7. | Керамические блоки | 0,14 – 0,18 |

| 8. | Строительный раствор цементно-песчаный | 0,58 – 0,93 |

| 9. | Строительный раствор с добавлением извести | 0,47 – 0,81 |

Важно. Из приведённых в таблице данных видно, что у каждого строительного материала довольно большой разброс в показателях коэффициента теплопроводности.. Это связано с несколькими причинами:

Это связано с несколькими причинами:

- Плотность. Все утеплители выпускаются или укладываются (пеноизол, эковата) различной плотности. Чем ниже плотность (больше присутствует воздуха в теплоизоляционной структуре), тем ниже проводимость тепла. И, наоборот, у очень плотных утеплителей этот коэффициент выше.

- Вещество, из которого производят (основа). Например, кирпич бывает силикатным, керамическим, глиняным. От этого зависит и коэффициент теплопроводности.

- Количество пустот. Это касается кирпича (пустотелый и полнотелый) и теплоизоляции. Воздух – самый худший проводник тепла. Коэффициент его теплопроводимости – 0,026. Чем больше пустот, тем ниже этот показатель.

Строительный раствор хорошо проводит тепло, поэтому любые стены рекомендуется утеплять.

Теплопроводность.

Так что же такое теплопроводность? С точки зрения физики теплопроводность – это молекулярный перенос теплоты между непосредственно соприкасающимися телами или частицами одного тела с различной температурой, при котором происходит обмен энергией движения структурных частиц (молекул, атомов, свободных электронов).

Можно сказать проще, теплопроводность – это способность материала проводить тепло. Если внутри тела имеется разность температур, то тепловая энергия переходит от более горячей его части к более холодной. Передача тепла происходит за счет передачи энергии при столкновении молекул вещества. Происходит это до тех пор, пока температура внутри тела не станет одинаковой. Такой процесс может происходить в твердых, жидких и газообразных веществах.

На практике, например в строительстве при теплоизоляции зданий, рассматривается другой аспект теплопроводности, связанный с передачей тепловой энергии. В качестве примера возьмем «абстрактный дом». В «абстрактном доме» стоит нагреватель, который поддерживает внутри дома постоянную температуру, скажем, 25 °С. На улице температура тоже постоянная, например, 0 °С. Вполне понятно, что если выключить обогреватель, то через некоторое время в доме тоже будет 0 °С. Все тепло (тепловая энергия) через стены уйдет на улицу.

Чтобы поддерживать температуру в доме 25 °С, нагреватель должен постоянно работать. Нагреватель постоянно создает тепло, которое постоянно уходит через стены на улицу.

Таблица теплопроводности теплоизоляционных материалов

Чтобы в доме было проще сохранять тепло зимой и прохладу летом, теплопроводность стен, пола и кровли должна быть не менее определенной цифры, которая рассчитывается для каждого региона. Состав «пирога» стен, пола и потолка, толщина материалов берутся с таким учетом чтобы суммарная цифра была не меньше (а лучше — хоть немного больше) рекомендованной для вашего региона.

Коэффициент теплопередачи материалов современных строительных материалов для ограждающих конструкций

При выборе материалов надо учесть, что некоторые из них (не все) в условиях повышенной влажности проводят тепло гораздо лучше. Если при эксплуатации возможно возникновение такой ситуации на продолжительный срок, в расчетах используют теплопроводность для этого состояния. Коэффициенты теплопроводности основных материалов, которые используются для утепления, приведены в таблице.

| Наименование материала | Коэффициент теплопроводности Вт/(м·°C) | ||

| В сухом состоянии | При нормальной влажности | При повышенной влажности | |

| Войлок шерстяной | 0,036-0,041 | 0,038-0,044 | 0,044-0,050 |

| Каменная минеральная вата 25-50 кг/м3 | 0,036 | 0,042 | 0,,045 |

| Каменная минеральная вата 40-60 кг/м3 | 0,035 | 0,041 | 0,044 |

| Каменная минеральная вата 80-125 кг/м3 | 0,036 | 0,042 | 0,045 |

| Каменная минеральная вата 140-175 кг/м3 | 0,037 | 0,043 | 0,0456 |

| Каменная минеральная вата 180 кг/м3 | 0,038 | 0,045 | 0,048 |

| Стекловата 15 кг/м3 | 0,046 | 0,049 | 0,055 |

| Стекловата 17 кг/м3 | 0,044 | 0,047 | 0,053 |

| Стекловата 20 кг/м3 | 0,04 | 0,043 | 0,048 |

| Стекловата 30 кг/м3 | 0,04 | 0,042 | 0,046 |

| Стекловата 35 кг/м3 | 0,039 | 0,041 | 0,046 |

| Стекловата 45 кг/м3 | 0,039 | 0,041 | 0,045 |

| Стекловата 60 кг/м3 | 0,038 | 0,040 | 0,045 |

| Стекловата 75 кг/м3 | 0,04 | 0,042 | 0,047 |

| Стекловата 85 кг/м3 | 0,044 | 0,046 | 0,050 |

| Пенополистирол (пенопласт, ППС) | 0,036-0,041 | 0,038-0,044 | 0,044-0,050 |

| Экструдированный пенополистирол (ЭППС, XPS) | 0,029 | 0,030 | 0,031 |

| Пенобетон, газобетон на цементном растворе, 600 кг/м3 | 0,14 | 0,22 | 0,26 |

| Пенобетон, газобетон на цементном растворе, 400 кг/м3 | 0,11 | 0,14 | 0,15 |

| Пенобетон, газобетон на известковом растворе, 600 кг/м3 | 0,15 | 0,28 | 0,34 |

| Пенобетон, газобетон на известковом растворе, 400 кг/м3 | 0,13 | 0,22 | 0,28 |

| Пеностекло, крошка, 100 — 150 кг/м3 | 0,043-0,06 | ||

| Пеностекло, крошка, 151 — 200 кг/м3 | 0,06-0,063 | ||

| Пеностекло, крошка, 201 — 250 кг/м3 | 0,066-0,073 | ||

| Пеностекло, крошка, 251 — 400 кг/м3 | 0,085-0,1 | ||

| Пеноблок 100 — 120 кг/м3 | 0,043-0,045 | ||

| Пеноблок 121- 170 кг/м3 | 0,05-0,062 | ||

| Пеноблок 171 — 220 кг/м3 | 0,057-0,063 | ||

| Пеноблок 221 — 270 кг/м3 | 0,073 | ||

| Эковата | 0,037-0,042 | ||

| Пенополиуретан (ППУ) 40 кг/м3 | 0,029 | 0,031 | 0,05 |

| Пенополиуретан (ППУ) 60 кг/м3 | 0,035 | 0,036 | 0,041 |

| Пенополиуретан (ППУ) 80 кг/м3 | 0,041 | 0,042 | 0,04 |

| Пенополиэтилен сшитый | 0,031-0,038 | ||

| Вакуум | |||

| Воздух +27°C. 1 атм | 0,026 | ||

| Ксенон | 0,0057 | ||

| Аргон | 0,0177 | ||

| Аэрогель (Aspen aerogels) | 0,014-0,021 | ||

| Шлаковата | 0,05 | ||

| Вермикулит | 0,064-0,074 | ||

| Вспененный каучук | 0,033 | ||

| Пробка листы 220 кг/м3 | 0,035 | ||

| Пробка листы 260 кг/м3 | 0,05 | ||

| Базальтовые маты, холсты | 0,03-0,04 | ||

| Пакля | 0,05 | ||

| Перлит, 200 кг/м3 | 0,05 | ||

| Перлит вспученный, 100 кг/м3 | 0,06 | ||

| Плиты льняные изоляционные, 250 кг/м3 | 0,054 | ||

| Полистиролбетон, 150-500 кг/м3 | 0,052-0,145 | ||

| Пробка гранулированная, 45 кг/м3 | 0,038 | ||

| Пробка минеральная на битумной основе, 270-350 кг/м3 | 0,076-0,096 | ||

| Пробковое покрытие для пола, 540 кг/м3 | 0,078 | ||

| Пробка техническая, 50 кг/м3 | 0,037 |

Часть информации взята нормативов, которые прописывают характеристики определенных материалов (СНиП 23-02-2003, СП 50.13330.2012, СНиП II-3-79* (приложение 2)). Те материал, которые не прописаны в стандартах, найдены на сайтах производителей

Так как стандартов нет, у разных производителей они могут значительно отличаться, потому при покупке обращайте внимание на характеристики каждого покупаемого материала

Закон теплопроводности Фурье

В установившемся режиме плотность потока энергии, передающейся посредством теплопроводности, пропорциональна градиенту температуры:

\vec{q}=-\varkappa\,\mathrm{grad}(T),

где \vec{q} — вектор плотности теплового потока — количество энергии, проходящей в единицу времени через единицу площади, перпендикулярной каждой оси, \varkappa — коэффициент теплопроводности

(удельная теплопроводность), T — температура. Минус в правой части показывает, что тепловой поток направлен противоположно вектору grad T (то есть в сторону скорейшего убывания температуры). Это выражение известно какзакон теплопроводности Фурье .

В интегральной форме это же выражение запишется так (если речь идёт о стационарном потоке тепла от одной грани параллелепипеда к другой):

P=-\varkappa\frac{S\Delta T}{l},

где P — полная мощность тепловых потерь, S — площадь сечения параллелепипеда, \Delta T — перепад температур граней, l — длина параллелепипеда, то есть расстояние между гранями.{2}} \sqrt{\frac{RT}{\mu}}

где i — сумма поступательных и вращательных степеней свободы молекул (для двухатомного газа i=5, для одноатомного i=3), k — постоянная Больцмана, \mu — молярная масса, T — абсолютная температура, d — эффективный (газокинетический) диаметр молекул, R — универсальная газовая постоянная. Из формулы видно, что наименьшей теплопроводностью обладают тяжелые одноатомные (инертные) газы, наибольшей — легкие многоатомные (что подтверждается практикой, максимальная теплопроводность из всех газов — у водорода, минимальная — у радона, из нерадиоактивных газов — у ксенона).

Теплопроводность в сильно разреженных газах

Приведённое выше выражение для коэффициента теплопроводности в газах не зависит от давления. Однако если газ сильно разрежен, то длина свободного пробега определяется не столкновениями молекул друг с другом, а их столкновениями со стенками сосуда. Состояние газа, при котором длина свободного пробега молекул ограничивается размерами сосуда называют высоким вакуумом

. При высоком вакууме теплопроводность убывает пропорционально плотности вещества (то есть пропорциональна давлению в системе): \varkappa \sim \frac{1}{3}\rho c_v l \bar v\propto P, где l — размер сосуда, P — давление.

Таким образом коэффициент теплопроводности вакуума тем ближе к нулю, чем глубже вакуум. Это связано с низкой концентрацией в вакууме материальных частиц, способных переносить тепло. Тем не менее, энергия в вакууме передаётся с помощью излучения. Поэтому, например, для уменьшения теплопотерь стенки термоса делают двойными, серебрят (такая поверхность лучше отражает излучение), а воздух между ними откачивают.

Экономичная штукатурная теплоизоляция.

Полимерные штукатурки можно только купить, их не изготовить самостоятельно. Но растворы на минеральных вяжущих экономичнее смешивать своими руками.

Заказать работу наемным рабочим дорого. Но, если смесь изготовить самостоятельно, общая цена несколько упадет. Многие застройщики экономят таким образом: нанимают штукатуров, а сами выполняют для них «черную» работу. С учетом того, что помощь подсобника оплачивается не за м2, а по дням, экономия может быть не значительной. Приблизительно 800-1200 руб/день.

Еще дешевле самостоятельная подготовка стены, выставление маяков и грубое оштукатуривание. «Спецам» останется только выровнять покрытие и нанести декоративный раствор.

Теплоизоляционная дешевая штукатурка для наружных работ.

Изолирующие смеси дороже обычных, поскольку сложнее. Своими руками, к тому же, можно сделать далеко не все.

Однако изготовление раствора на основе цемента под силам любому начинающему строителю и способно ощутимо снизить расход средств. В качестве наполнителя можно использовать как влагостойкие насыпные материалы (вспененное стекло, керамзитовые пески), так и не влагостойкое (опилки, перлит, вермикулит). Последние лишь защищают слоем плотного бетона.

Для внешней теплоизоляционной штукатурки возможно применение полистирольных наполнителей. Самый экономичный наполнитель – измельченный пенополистирол. Его стоимость нулевая, он бесплатен. Если использовать для измельчения пенопластовую упаковку.

Такой бетон широко применяется в России и за ее пределами. Он не плотен и не применим в конструкциях, требующих высокой прочности. Но для внешних утепляющих штукатурок вполне подходит.

Теплоизоляционная штукатурка своими руками для внутренних работ.

За квадратный метр отделки без наполнителя застройщики отдают меньше, чем за смесь с наполнителем. Поэтому некоторые, особенно «предприимчивые» строители, пытаются добавлять утепляющие подсыпки в готовые смеси. Это запрещено: такие манипуляции сильно ослабляют раствор, снижают его прочность и долговечность.

Чтобы снизить стоимость за кв. м. проще сделать замес самому, используя недорогие наполнители и вяжущее. Так глиняно-опилочный раствор практически бесплатен, хотя и не уступает по прочности гипсовому. data-matched-content-ui-type=»image_stacked» data-matched-content-rows-num=»2″ data-matched-content-columns-num=»3″ data-ad-format=»autorelaxed»>

Конвекция в атмосфере

Важность атмосферной конвекции велика, поскольку благодаря ней существуют такие явления, как ветры, циклоны, образование облаков, дожди и другие. Все эти процессы подчиняются физическим законам термодинамики

Среди процессов конвекции в атмосфере самым важным является круговорот воды. Здесь следует рассмотреть вопросы о том, что такое теплопроводность и теплоемкость воды. Под теплоемкостью воды понимается физическая величина, показывающая, какое количество теплоты необходимо передать 1 кг воды, чтобы ее температура увеличилась на один градус. Оно равно 4220 Дж.

Смотреть галерею

Круговорот воды осуществляется следующим образом: солнце нагревает воды Мирового океана, и часть воды испаряется в атмосферу. За счет процесса конвекции водяной пар поднимается на большую высоту, охлаждается, образуются облака и тучи, которые приводят к возникновению осадков в виде града или дождя.

Определение

Теплопроводностью материала называют перенос внутренней энергии от более нагретых частей к менее нагретым. Механизм переноса тепла отличается в зависимости от агрегатного состояния вещества, а также распределения температур по поверхности материала. Иными словами, способность тела проводить тепло — и есть теплопроводность. Определяется она количеством теплоты, которое способно проходить через определенную толщину материала, на определенном участке за обозначенное время (естественно, для удобства расчетов все показатели равны единице). Но штукатурки отличаются слоем нанесения — значит и показатель будет другим

Понятие теплопроводности на практике

Теплопроводность учитывается на этапе проектирования здания

При этом берется во внимание способность материалов удерживать тепло. Благодаря их правильному подбору жильцам внутри помещения всегда будет комфортно

Во время эксплуатации будут существенно экономиться денежные средства на отопление.

Утепление на стадии проектирования является оптимальным, но не единственным решением. Не составляет трудности утеплить уже готовое здание путем проведения внутренних или наружных работ. Толщина слоя изоляции будет зависеть от выбранных материалов. Отдельные из них (к примеру, дерево, пенобетон) могут в некоторых случаях использоваться без дополнительного слоя термоизоляции. Главное, чтобы их толщина превышала 50 сантиметров.

Особенное внимание следует уделить утеплению кровли, оконных и дверных проемов, пола. Сквозь эти элементы уходит больше всего тепла

Зрительно это можно увидеть на фотографии в начале статьи.

Что такое теплопроводность и термическое сопротивление

При выборе строительных материалов для строительства необходимо обращать внимание на характеристики материалов. Одна из ключевых позиций — теплопроводность

Она отображается коэффициентом теплопроводности. Это количество тепла, которое может провести тот или иной материал за единицу времени. То есть, чем меньше этот коэффициент, тем хуже материал проводит тепло. И наоборот, чем выше цифра, тем тепло отводится лучше.

Диаграмма, которая иллюстрирует разницу в теплопроводности материалов

Материалы с низкой теплопроводностью используются для утепления, с высокой — для переноса или отвода тепла. Например, радиаторы делают из алюминия, меди или стали, так как они хорошо передают тепло, то есть имеют высокий коэффициент теплопроводности. Для утепления используются материалы с низким коэффициентом теплопроводности — они лучше сохраняют тепло. В случае если объект состоит из нескольких слоев материала, его теплопроводность определяется как сумма коэффициентов всех материалов. При расчетах, рассчитывается теплопроводность каждой из составляющих «пирога», найденные величины суммируются. В общем получаем теплоизоляцонную способность ограждающей конструкции (стен, пола, потолка).

Теплопроводность строительных материалов показывает количество тепла, которое он пропускает за единицу времени

Есть еще такое понятие как тепловое сопротивление. Оно отображает способность материала препятствовать прохождению по нему тепла. То есть, это обратная величина по отношению к теплопроводности. И, если вы видите материал с высоким тепловым сопротивлением, его можно использовать для теплоизоляции. Примером теплоизоляционных материалов может случить популярная минеральная или базальтовая вата, пенопласт и т.д. Материалы с низким тепловых сопротивлением нужны для отведения или переноса тепла. Например, алюминиевые или стальные радиаторы используют для отопления, так как они хорошо отдают тепло.

Шаг 5: Правила монтажа

Стоит сказать, что все указанные выше показатели приведены для СУХИХ материалов. Если материл, намокнет, он потеряет свои свойства как минимум наполовину, а то и вовсе превратится в «тряпку». Поэтому нужно защищать теплоизоляцию. Пенопластом чаще всего утепляют под мокрый фасад, в котором утеплитель защищен слоем штукатурки. На минвату накладывается гидроизоляционная мембрана, чтобы не допустить попадание влаги.

Еще один момент, который заслуживает внимания — ветрозащита. Утеплители имеют разную пористость. Например, сравним плиты пенополистирола и минеральную вату. Если первый на вид выглядит цельным, на втором явно видны поры или волокна. Поэтому, если вы монтируете волокнистую теплоизоляцию, например, минвату или эковату на продуваемом ветром ограждении обязательно позаботьтесь о ветрозащите. В противном случае от хороших термических показателей утеплителя не будет пользы.

Как рассчитать толщину стен

Для того чтобы зимой в доме было тепло, а летом прохладно, необходимо чтобы ограждающие конструкции (стены, пол, потолок/кровля) должны иметь определенное тепловое сопротивление. Для каждого региона эта величина своя. Зависит она от средних температур и влажности в конкретной области.

Термическое сопротивление ограждающих конструкций для регионов России

Для того чтобы счета за отопление не были слишком большими, подбирать строительные материалы и их толщину надо так, чтобы их суммарное тепловое сопротивление было не меньше указанного в таблице.

Расчет толщины стены, толщины утеплителя, отделочных слоев

Для современного строительства характерна ситуация, когда стена имеет несколько слоев. Кроме несущей конструкции есть утепление, отделочные материалы. Каждый из слоев имеет свою толщину. Как определить толщину утеплителя? Расчет несложен. Исходят из формулы:

Формула расчета теплового сопротивления

R — термическое сопротивление;

p — толщина слоя в метрах;

k — коэффициент теплопроводности.

Предварительно надо определиться с материалами, которые вы будете использовать при строительстве. Причем, надо знать точно, какого вида будет материал стен, утепление, отделка и т.д. Ведь каждый из них вносит свою лепту в теплоизоляцию, и теплопроводность строительных материалов учитывается в расчете.

Сначала считается термическое сопротивление конструкционного материала (из которого будет строится стена, перекрытие и т.д.), затем «по остаточному» принципу подбирается толщина выбранного утеплителя. Можно еще принять в расчет теплоизоляционных характеристики отделочных материалов, но обычно они идут «плюсом» к основным. Так закладывается определенный запас «на всякий случай». Этот запас позволяет экономить на отоплении, что впоследствии положительно сказывается на бюджете.

Пример расчета толщины утеплителя

Разберем на примере. Собираемся строить стену из кирпича — в полтора кирпича, утеплять будем минеральной ватой. По таблице тепловое сопротивление стен для региона должно быть не меньше 3,5. Расчет для этой ситуации приведен ниже.

- Для начала просчитаем тепловое сопротивление стены из кирпича. Полтора кирпича это 38 см или 0,38 метра, коэффициент теплопроводности кладки из кирпича 0,56. Считаем по приведенной выше формуле: 0,38/0,56 = 0,68. Такое тепловое сопротивление имеет стена в 1,5 кирпича.

- Эту величину отнимаем от общего теплового сопротивления для региона: 3,5-0,68 = 2,82. Эту величину необходимо «добрать» теплоизоляцией и отделочными материалами.

Рассчитывать придется все ограждающие конструкции

- Считаем толщину минеральной ваты. Ее коэффициент теплопроводности 0,045. Толщина слоя будет: 2,82*0,045 = 0,1269 м или 12,7 см. То есть, чтобы обеспечить требуемый уровень утепления, толщина слоя минеральной ваты должна быть не меньше 13 см.

Если бюджет ограничен, минеральной ваты можно взять 10 см, а недостающее покроется отделочными материалами. Они ведь будут изнутри и снаружи. Но, если хотите, чтобы счета за отопление были минимальными, лучше отделку пускать «плюсом» к расчетной величине. Это ваш запас на время самых низких температур, так как нормы теплового сопротивления для ограждающих конструкций считаются по средней температуре за несколько лет, а зимы бывают аномально холодными

Потому теплопроводность строительных материалов, используемых для отделки просто не принимают во внимание

Коэффициент теплопроводности.

Количество тепла, которое проходит через стены (а по научному — интенсивность теплопередачи за счет теплопроводности) зависит от разности температур (в доме и на улице), от площади стен и теплопроводности материала, из которого сделаны эти стены.

Для количественной оценки теплопроводности существует коэффициент теплопроводности материалов. Этот коэффициент отражает свойство вещества проводить тепловую энергию. Чем больше значение коэффициента теплопроводности материала, тем лучше он проводит тепло. Если мы собираемся утеплять дом, то надо выбирать материалы с небольшим значением этого коэффициента. Чем он меньше, тем лучше. Сейчас в качестве материалов для утепления зданий наибольшее распространение получили утеплители из минеральной ваты, и различных пенопластов. Набирает популярность новый материал с улучшенными теплоизоляционными качествами — Неопор.

Коэффициент теплопроводности материалов обозначается буквой ? (греческая строчная буква лямбда) и выражается в Вт/(м2*К). Это означает, что если взять стену из кирпича, с коэффициентом теплопроводности 0,67 Вт/(м2*К), толщиной 1 метр и площадью 1 м2., то при разнице температур в 1 градус, через стену будет проходить 0,67 ватта тепловой энергии. Если разница температур будет 10 градусов, то будет проходить уже 6,7 ватта. А если при такой разнице температур стену сделать 10 см, то потери тепла будут уже 67 ватт. Подробней о методике расчета теплопотерь зданий можно посмотреть здесь.

Следует отметить, что значения коэффициента теплопроводности материалов указываются для толщины материала в 1 метр. Чтобы определить теплопроводность материала для любой другой толщины, надо коэффициент теплопроводности разделить на нужную толщину, выраженную в метрах.

В строительных нормах и расчетах часто используется понятие «тепловое сопротивление материала». Это величина обратная теплопроводности. Если, на пример, теплопроводность пенопласта толщиной 10 см — 0,37 Вт/(м2*К), то его тепловое сопротивление будет равно 1 / 0,37 Вт/(м2*К) = 2,7 (м2*К)/Вт.

Коэффициент теплопроводности — это… Что такое Коэффициент теплопроводности?

Теплопрово́дность — это перенос теплоты структурными частицами вещества (молекулами, атомами, электронами) в процессе их теплового движения. Такой теплообмен может происходить в любых телах с неоднородным распределением температур, но механизм переноса теплоты будет зависеть от агрегатного состояния вещества. Явление теплопроводности заключается в том, что кинетическая энергия атомов и молекул, которая определяет температуру тела, передаётся другому телу при их взаимодействии или передаётся из более нагретых областей тела к менее нагретым областям. Иногда теплопроводностью называется также количественная оценка способности конкретного вещества проводить тепло.

Исторически считалось, что передача тепловой энергии связана с перетеканием теплорода от одного тела к другому. Однако более поздние опыты, в частности, нагрев пушечных стволов при сверлении, опровергли реальность существования теплорода как самостоятельного вида материи. Соответственно, в настоящее время считается, что явление теплопроводности обусловлено стремлением занять состояние более близкое к термодинамическому равновесию, что выражается в выравнивании температуры.

В установившемся режиме поток энергии, передающейся посредством теплопроводности, пропорционален градиенту температуры:

где — вектор потока тепла — количество энергии, проходящей в единицу времени через единицу площади, перпендикулярной каждой оси, — коэффициент теплопроводности (иногда называемый просто теплопроводностью), T — температура. Это выражение известно как закон теплопроводности Фурье.

В интегральной форме это же выражение запишется так (если речь идёт о стационарном потоке тепла от одной грани параллелепипеда к другой):

где P — полная мощность тепловых потерь, S — площадь сечения параллелепипеда, ΔT — перепад температур граней, h — длина параллелепипеда, то есть расстояние между гранями.

Коэффициент теплопроводности измеряется в Вт/(м·K).

Коэффициенты теплопроводности различных веществ

| Материал | Теплопроводность, Вт/(м·K) |

|---|---|

| Алмаз | 1001—2600 |

| Серебро | 430 |

| Медь | 382—390 |

| Золото | 320 |

| Алюминий | 202—236 |

| Латунь | 97—111 |

| Железо | 92 |

| Платина | 70 |

| Олово | 67 |

| Сталь | 47 |

| Кварц | 8 |

| Стекло | 1 |

| Вода | 0,6 |

| Кирпич строительный | 0,2—0,7 |

| Пенобетон | 0,14—0,3 |

| Газобетон | 0,1—0,3 |

| Дерево | 0,15 |

| Шерсть | 0,05 |

| Минеральная вата | 0,045 |

| Пенополистирол | 0,04 |

| Пеноизол | 0,035 |

| Воздух (300 K, 100 кПа) | 0,026 |

| Воздух (сухой неподвижный) | 0,024—0,031 |

| Аргон | 0,0177 |

| Ксенон | 0,0057 |

| Аэрогель | 0,003 |

| Вакуум (абсолютный) | 0 (строго) |

На практике нужно также учитывать проводимость тепла за счет конвекции молекул и проникаемости излучений. Например, при полной нетеплопроводности вакуума, тепло может передаваться за счет излучения (пример — Солнце, установки инфракрасного излучения). А газ или жидкость могут обмениваться нагретыми или охлажденными слоями самостоятельно или искусственно (пример — фен, греющие вентиляторы).

Коэффициент теплопроводности вакуума

Коэффициент теплопроводности вакуума стремится к нулю. Это связано с низкой концентрацией в вакууме материальных частиц, способных переносить тепло. Тепло в вакууме передаётся только излучением. Поэтому для уменьшения теплопотери стенки термоса делают двойными, серебрят (такая поверхность хуже излучает и лучше отражает), а воздух между ними откачивают.

Связь с электропроводностью

Связь коэффициента теплопроводности K с удельной электрической проводимостью σ в металлах устанавливает закон Видемана — Франца:

где k — постоянная Больцмана, e — заряд электрона.

Обобщения закона Фурье

Следует отметить, что закон Фурье не учитывает инерционность процесса теплопроводности, то есть в данной модели изменение температуры в какой-то точке мгновенно распространяется на всё тело. Закон Фурье не применим для описания высокочастотных процессов (и, соответственно, процессов, чьё разложение в ряд Фурье имеет значительные высокочастотные гармоники). Примерами таких процессов являются распространение ультразвука, ударные волны и т. д. Инерционность в уравнения переноса первым ввел Максвелл[1], а в 1948 году Каттанео был предложен вариант закона Фурье с релаксационным членом:[2]

Если время релаксации τ пренебрежимо мало, то это уравнение переходит в закон Фурье.

Примечания

- ↑ J. C. Maxwell, Philos. Trans. Roy. Soc. London 157 (1867) 49.

- ↑ C. Cattaneo, Atti Seminario Univ. Modena 3 (1948) 33.

См. также

Другие способы теплопередачи

Wikimedia Foundation. 2010.

Характеристики теплопередачи функционализированных нанопластинок графена Водные наножидкости

Материалы (Базель). 2016 июн; 9 (6): 455.

Давид Кабалейро

2 Departamento de Física Aplicada, Facultade de Ciencias, Universidade de Vigo, Виго E-36310, Испания; se.ogivu@orielabacad

Луис Луго

2 Departamento de Física Aplicada, Facultade de Ciencias, Universidade de Vigo, Виго E-36310, Испания; se.ogivu@orielabacad

Дипак Пант, академический редактор

2 Departamento de Física Aplicada, Facultade de Ciencias, Universidade de Vigo, Виго E-36310, Испания; se.ogivu @ orielabacadПоступило в редакцию 29 апреля 2016 г .; Принято 31 мая 2016 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья представляет собой статью в открытом доступе, распространяемую в соответствии с условиями лицензии Creative Commons Attribution (CC-BY) (http://creativecommons.org/licenses/by/4.0/). Эта статья цитируется в других статьях в ЧВК.Abstract

Низкая теплопроводность жидкостей, используемых во многих промышленных приложениях, является одним из основных ограничений при разработке более эффективных систем теплопередачи.Перспективным решением этой проблемы является суспензия наночастиц с высокой теплопроводностью в базовой жидкости. Эти суспензии, известные как наножидкости, обладают большим потенциалом для улучшения теплопередачи. В данной работе рассматривается улучшение теплопередачи графеновых нанопластин, функционализированных сульфоновой кислотой, наножидкостей на водной основе. Для этого была разработана новая экспериментальная установка. Коэффициенты конвекции, перепады давления и теплофизические свойства различных наножидкостей при различных концентрациях были измерены для нескольких рабочих условий, и результаты сравниваются с результатами для чистой воды.Повышение теплопроводности и коэффициента конвективной теплопередачи достигает 12% (1 мас.%) И 32% (0,5 мас.%) Соответственно. Разработаны новые корреляции, позволяющие предсказывать число Нуссельта и коэффициент трения этого типа наножидкости в зависимости от других безразмерных величин. Кроме того, из экспериментальных данных коэффициента конвекции и перепада давления получают коэффициенты тепловых характеристик, чтобы оценить удобство замены базовой жидкости разработанными наножидкостями.

Ключевые слова: коэффициент теплопередачи , наножидкость, графеновые нанопластинки, перепад давления

1. Введение

Энергия — один из самых ценных ресурсов в нашем обществе, и поэтому в последние годы было приложено много усилий для того, чтобы повысить энергоэффективность и поощрять использование возобновляемых источников энергии. Широкий спектр применений, например, в области солнечной и геотермальной энергии, влечет за собой передачу тепловой энергии от одной жидкости к другой.Таким образом, управление теплом стало одной из областей с наибольшим потенциалом улучшения тепловых характеристик. Чтобы разработать более эффективное и компактное оборудование для теплопередачи, с середины двадцатого века возникло множество методов улучшения теплопередачи. Однако низкая теплопроводность жидкостей, обычно используемых в промышленности, таких как вода или гликоли, препятствует любому усилению теплопередачи. Чтобы преодолеть эту проблему, несколько авторов предложили использовать жидкости с улучшенными тепловыми свойствами.

Основываясь на том факте, что твердые тела обладают теплопроводностью на несколько порядков выше, чем обычные промышленные теплоносители, в последние десятилетия 20-го века некоторые исследователи предложили улучшить тепловые свойства жидкостей путем диспергирования твердых частиц миллиметрового и микрометрического размера с высокой проводимостью. . Несмотря на то, что теплопроводность этих смесей значительно улучшается с добавлением твердых частиц, эти дисперсии обладают множеством недостатков, ограничивающих их использование в промышленности.Некоторые из этих проблем — эрозия теплопередающего оборудования, осаждение твердых частиц или огромное увеличение перепада давления, связанное с более высокой вязкостью по сравнению с базовой жидкостью. Таким образом, добавление твердых частиц было отвергнуто как альтернатива повышения температуры до последних лет 20-го века, когда достижения в области материаловедения позволили крупномасштабное производство гораздо более мелких твердых частиц. В 1995 году Чой и Истман [1] возобновили предыдущие исследования увеличения теплопроводности за счет добавления нанометровых твердых частиц в базовые жидкости.Эти образцы, которые они назвали наножидкостями, имеют более высокую теплопроводность, чем исходные базовые жидкости, а также лишены проблем, связанных с дисперсиями с миллиметровыми и микрометрическими частицами. Благодаря небольшому размеру наночастиц системы теплопередачи не изнашиваются, и осаждение происходит намного медленнее. Более того, для малых концентраций наночастиц увеличение перепада давления незначительно по сравнению с перепадом давления базовой жидкости [2,3]. Количество экспериментальных исследований и публикаций, связанных с характеристиками теплопередачи наножидкостей, в последние годы экспоненциально увеличилось [4,5,6,7].Среди обычно используемых основных жидкостей вода — одна из самых распространенных в процессах теплообмена. По этой причине в последнее время было проведено множество исследований наножидкостей на водной основе [8,9,10].

Несмотря на то, что наножидкости представляют собой двухфазные системы (твердая и жидкая фазы), многие авторы, такие как Пак и Чо [11], Ксуан и Ли [7], а также Фард и другие. [12] соглашаются, что их поведение аналогично поведению чистого вещества с повышенными тепловыми свойствами. В данной работе исследуемые наножидкости рассматриваются как однофазные системы.Этот подход предполагает, что жидкая фаза и наночастицы находятся в тепловом равновесии и нет скольжения скорости между базовой жидкостью и твердыми частицами.

Наночастицы из различных материалов, таких как металлы, оксиды металлов и углеродные наноструктуры, были использованы для приготовления наножидкостей с улучшенными тепловыми свойствами для множества различных применений в таких областях, как теплотехника, возобновляемые источники энергии или медицина [13,14,15]. Двумерная структура графена в виде нанолиста толщиной в один атом из sp2-связанных атомов углерода, упакованных в сотовую решетку, демонстрирует более высокий потенциал, чем другие наноструктурированные углеродные аллотропы, такие как одномерные нанотрубки или нульмерные фуллерены [ 16].Таким образом, графен сочетает в себе преимущества высокоупорядоченного графитового углерода: высокую стабильность, обилие источника и низкую стоимость — с преимуществами однослойной теплопроводности в плоскости от 3000 до 5000 Вт · м −1 · K — 1 [16,17,18]. Хотя графен гидрофобен и, следовательно, не может диспергироваться в воде в течение длительного времени без агломерации [19], стабильные дисперсии в водных / органических растворителях могут быть получены после того, как материал будет функционализирован (с использованием кислотной обработки или аминофункции) с помощью следующих средств: правильной обработки ультразвуком [20,21,22].Ярманд и др. [22] заявил, что водные наножидкости на основе функционализированных нанопластинок графена и серебра (до 0,1 мас.%) Стабильны без помощи поверхностно-активных веществ или обработки ультразвуком.

Большинство исследований наножидкостей сосредоточено на анализе их физических свойств, как с экспериментальной, так и с теоретической точки зрения. Свойства, которые играют важную роль в конвективной теплопередаче, — это плотность, удельная теплоемкость, теплопроводность и вязкость.Хотя плотность и удельную теплоемкость можно легко предсказать с помощью теоретического подхода, теплопроводность и вязкость необходимо тщательно определять, потому что еще нет моделей, которые могут точно предсказать транспортные свойства наножидкостей [23,24]. За последние годы в литературе было опубликовано несколько исследований теплофизических характеристик и теплопередачи водных наножидкостей графеновых нанопластинок [22,25,26,27,28,29,30]. Однако большинство из них анализируют эффект добавления нанопластинок только при низких массовых концентрациях.Таким образом, что касается теплофизических характеристик, только Gupta et al. [25] и Hajjar et al. [26] достигала 0,25 мас.%, А Yu et al. [27] исследовали от 1 до 5 об.%.